- Горючесть поликарбоната

- Горючесть поликарбоната — горит или нет сотовый поликарбонатный материал

- Как выбрать сотовый поликарбонат для теплицы? (газета «Ваши 6 соток»)

- Как выбрать качественный поликарбонат, чтобы не обманули при покупке?

- Какой лучше поликарбонат для теплиц

- Поликарбонатные линзы: за и против | Очковые линзы | Материал линзы

- Как можно определить качество поликарбоната

- пластиковых линз против поликарбоната — что лучше? — Солнцезащитные очки Ocean Waves

- по сравнению с линзами для очков Trivex

- Все, что нужно знать о поликарбонате (ПК)

- Поликарбонат (ПК) Пластик: свойства, применение и структура

- Crystal Vision Поликарбонат Прогрессивные линзы из поликарбоната прогрессивные (без линий) рецептурные линзы

- Рекомендации по очистке | Использование растворителей, несовместимых с поликарбонатом, может привести к размягчению, растрескиванию и / или растрескиванию. Ниже мы поделимся нашими рекомендациями по самым безопасным чистящим средствам для использования с вашими продуктами Truck-Lite.

- № 4 — Поликарбонат | Технология пластмасс

Горючесть поликарбоната

Повсеместное распространение практичных и дешевых поликарбонатных листов рождает вопрос о пожарной безопасности при использовании в строительстве и архитектуре этого материала. При всех своих преимуществах все же поликарбонат горит или нет? Есть ли гарантии, что горение поликарбоната не превратит красивые навесы, элементы кровли, окна с заполнителем из полимеров, внутренние перегородки или даже обычные теплицы в опасные источники пожаров?

Понятия горючести и пожаробезопасности

Несмотря на логичную схожесть понятий горючести и пожаробезопасности, эти термины не являются тождественными. Так, на поликарбонат горючесть определяется практическим способом в ходе лабораторных испытаний. Этот параметр учитывает несколько факторов и указывает, как материал относится к действию пламени и открытого огня.

В свою очередь у стройматериала поликарбонат пожарная безопасность выражает не сами свойства полимеров, как сырья, а способность конструкций на их основе сохранять целостность при воздействии огня и противостоять ему определенное время. Поскольку при пожаре все горючие предметы и материалы, которые попадают в очаг возгорания, склонны менять свои физические характеристики по-разному, для каждого типа стройматериалов устанавливают индивидуальный показатель пожаробезопасности.

Горючесть поликарбоната

У выпускаемых заводом «Полигаль Восток» материалов монолитный и сотовый поликарбонат класс горючести категории «Г1», что подтверждает сертификат соответствия техническомурегламенту в области требований пожаробезопасности. Это обозначает, что огнеупорный и практически негорючий поликарбонат относится к группе слабовоспламеняемых стройматериалов и не склонен к воспламеняемости в той степени, как, например, акриловые или стекловолоконные листы.

На практике при возникновении пожара огонь не будет распространяться главным образом через противопожарный поликарбонат, который к тому же обладает склонностью к самозатуханию при отсутствии открытого пламени.

- навесов и козырьков;

- кровли;

- перекрытий;

- внутренней и наружной отделки;

- изготовления глухих и светопрозрачных конструкций для заполнения оконных и дверных проемов;

- создания ограждений с холодным остеклением.

Кислородный индекс горения поликарбоната

Насколько поликарбонат горючий, помимо огнестойкости, воспламеняемости, влияет также кислородный индекс. Величина обязательно учитывается при проведении сертификации на предмет пожарной безопасности и отражает, какой объем кислорода потребуется, чтобы испытуемый стройматериал устойчиво горел в течение не менее чем 3 минут.

В обычной ситуации в воздухе содержится порядка 21% кислорода. Если какой-либо материал стабильно горит при наличии меньшего количества кислорода, то и в случае пожара он так же легко будет подвержен возгоранию, находясь в стандартных условиях эксплуатации. Согласно испытаниям, поликарбонат горит при кислородной концентрации около 25%. Таким образом, очевидно, что в обычных условиях на атмосферном воздухе листы из полимеров слабо поддерживают горение.

Горючесть сотовых и монолитных листов

При ответе на вопрос, горит ли сотовый поликарбонат либо монолитный, следует принимать во внимание, что этот огнестойкий материал подвержен горению только при длительном воздействии направленным пламенем с температурой около 600 градусов. До этой отметки полимерные листы только медленно плавятся. Если воздействие высокотемпературного источника прекратится, поликарбонат самостоятельно затухнет.

Выбирая, какие именно листы купить с учетом огнестойкости, сотовые либо монолитные, важно знать, что возгорание обоих типов поликарбоната происходит при одинаковых условиях.

Видео по испытанию поликарбоната на горение:

Горючесть поликарбоната — горит или нет сотовый поликарбонатный материал

С самого начала появления на рынке широта использования поликарбоната постоянно растет. Это обусловлено рядом преимуществ этого материала в сравнении с другими пластиками. Он очень легок, достаточно прочен, долговечен и способен выдерживать значительные механические нагрузки. Хотя эстетические показатели многих строительных материалов не уступают поликарбонатным листам, другие их свойства, такие, как устойчивость к воздействию огня и горючесть существенно могут разниться.

Уделим этому вопросу больше внимания и рассмотрим, горит ли полимерный пластик или нет, а также каковы показатели горючести монолитного и сотового видов, так как это может повлиять на решение о его приобретении.

Горючесть и пожаробезопасность

Схожесть двух этих понятий на самом деле только лишь кажущаяся. «Горючесть» определяется как отношение строительных материалов к воспламенению и прямому воздействию открытого огня, а «пожаробезопасность» указывает не на само строительное сырье, а на целостные конструкции и их способность оказывать сопротивление пожару.

Важная деталь: Так как в процессе пожара все, что попадает в зону воздействия огня, может менять свои свойства, форму и другие показатели, есть необходимость указывать в описании каждого вида строительных материалов показатель его пожаробезопасности.

В свою очередь поликарбонатные изделия относят к слабогорючим материалам, о чем свидетельствует соответствующая отметка на его упаковке — «Г1». Это говорит о том, что в критической ситуации пламя по поверхности листа распространяться не будет.

Кислотный индекс

Из большого ряда показателей горючести отдельное внимание хочется обратить на Кислородный индекс (КИ). Определяется он количеством кислорода в воздухе, при котором конкретный продукт начинает устойчиво гореть в течение 3 минут (180секунд). Содержание кислорода в воздухе равно 21%, а это значит, что если показатель КИ какого-либо материала меньше 21% — на воздухе он обязательно будет поддерживать устойчивое горение.

Исходя их этого, поликарбонатные листы можно отнести к группе трудновоспламеняемых, так его КИ превышает отметку в 21% и составляет в среднем 25-26. Помня об этом можно подвести короткий итог в отношении горючести поликарбоната. И так, строение, выполненное с его применением в случае возникновения пожара будет отличаться:

- надежностью;

- низкой степенью задымленности;

- пожаростойкостью.

Кроме этого низкие показатели горючести поликарбонатного материала позволяют его успешно применять при сооружении различных конструкций:

- тепличных установок и их комплексов;

- навесов различного уровня сложности;

- козырьков;

- декорирующих элементов;

- входных групп;

- перекрытий и др.

Отличие свойств сотового и монолитного видов

В целом можно сказать, что при прямом контакте с открытым пламенем поликарбонат до определенного момента (570 ℃) не возгорается, а только плавится, причем медленно. Когда же пожар отсутствует, возникший очаг может сам постепенно угаснуть. Значит, будет ли гореть поликарбонат или нет, зависит от степени критичности ситуации.

Оба вида полимера — сотовый и монолитный, — при возникновении пожара ведут себя похожим образом, с той лишь разницей, что при горении сотовой структуры не образуются горящие капли. Сотовый лист постепенно тлеет, размягчается и подвергается деформационным изменениям.

На заметку: В виду повышения требований по пожаробезопасности полимеров для строительства и рекламной отрасли в недалеком будущем предполагается появление новых еще более устойчивых к огню марок листовых материалов.

При их производстве планируется использовать антипирирующие добавки и добавки, улучшающие структуру, к примеру, стекловолокно, что существенно может понижать уровень горючести полимеров, но уменьшать их светопроницаемость.

Видео про испытания сотового поликарбоната

Как выбрать сотовый поликарбонат для теплицы? (газета «Ваши 6 соток»)

Как выбрать сотовый поликарбонат для теплицы?

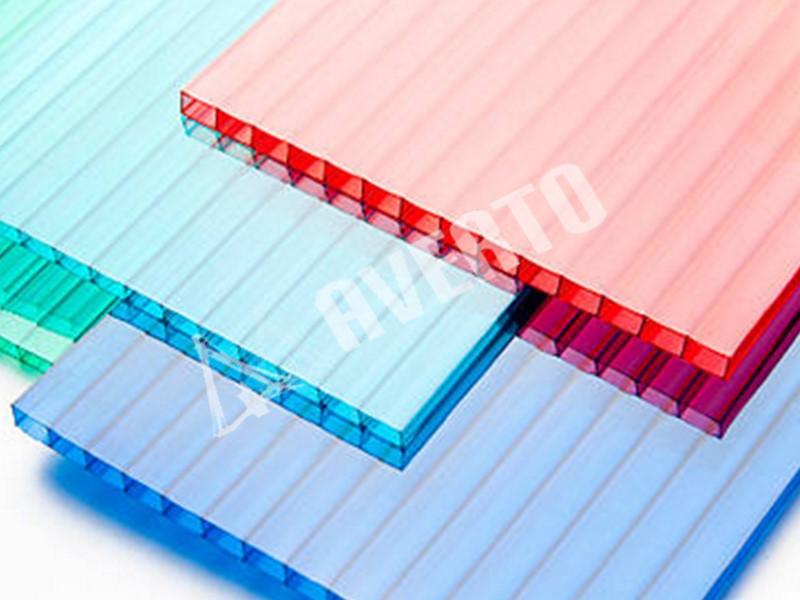

Сотовый поликарбонат приобретает все большую популярность среди садоводов. Однако этот материал бывает разным как по цене, так и по качеству. В данной статье мы рассмотрим ключевые моменты, на которые нужно обратить внимание при выборе поликарбоната.

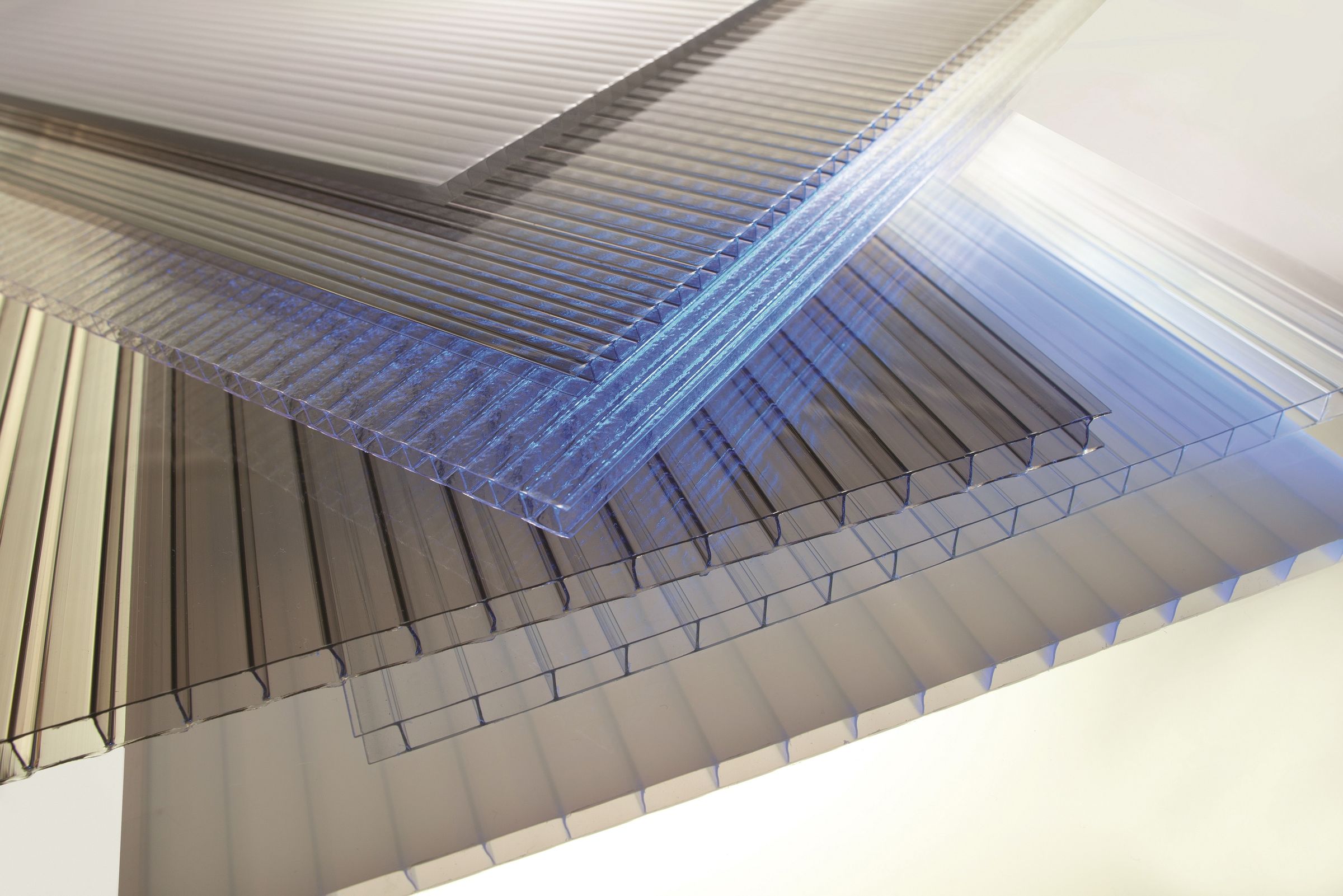

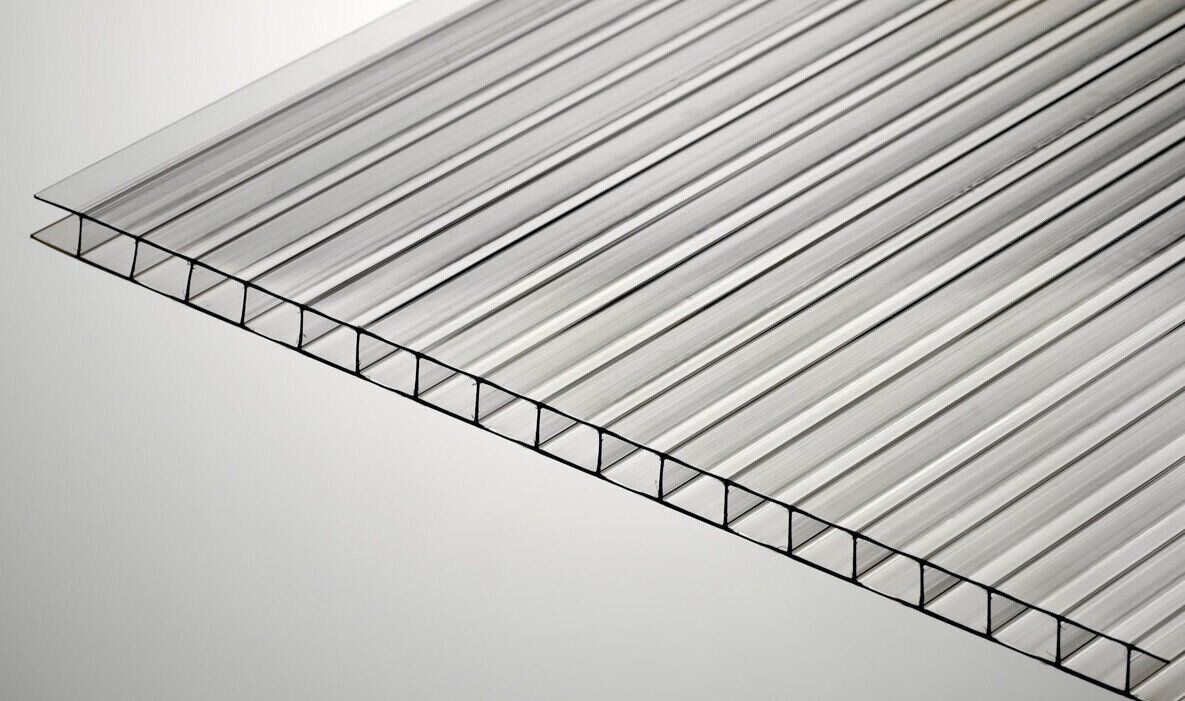

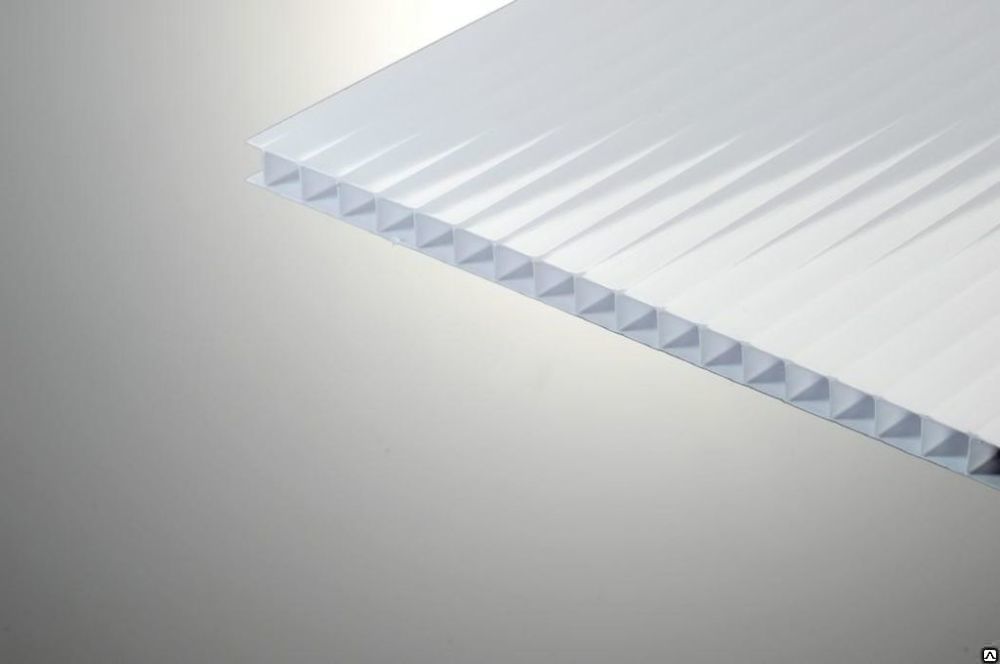

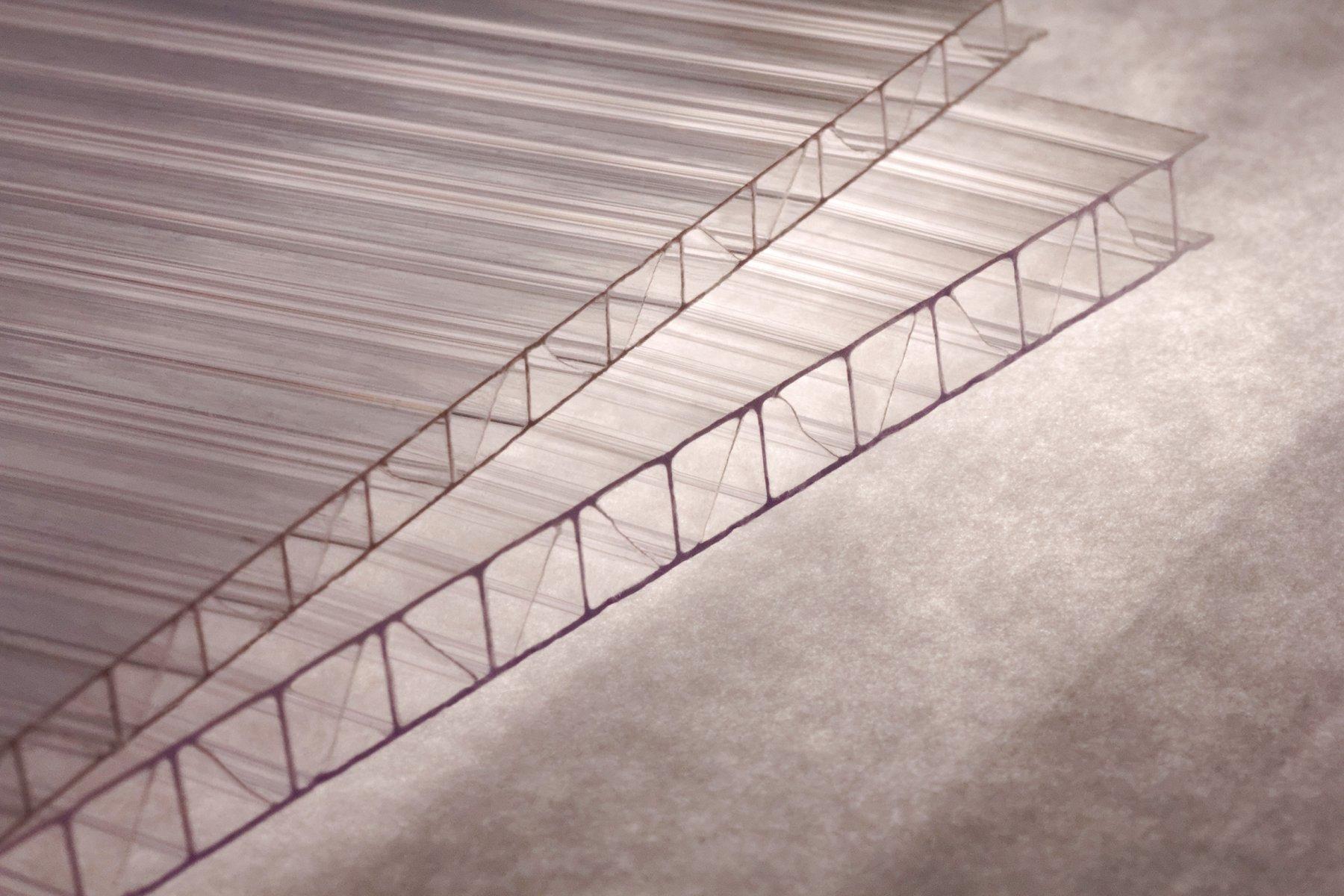

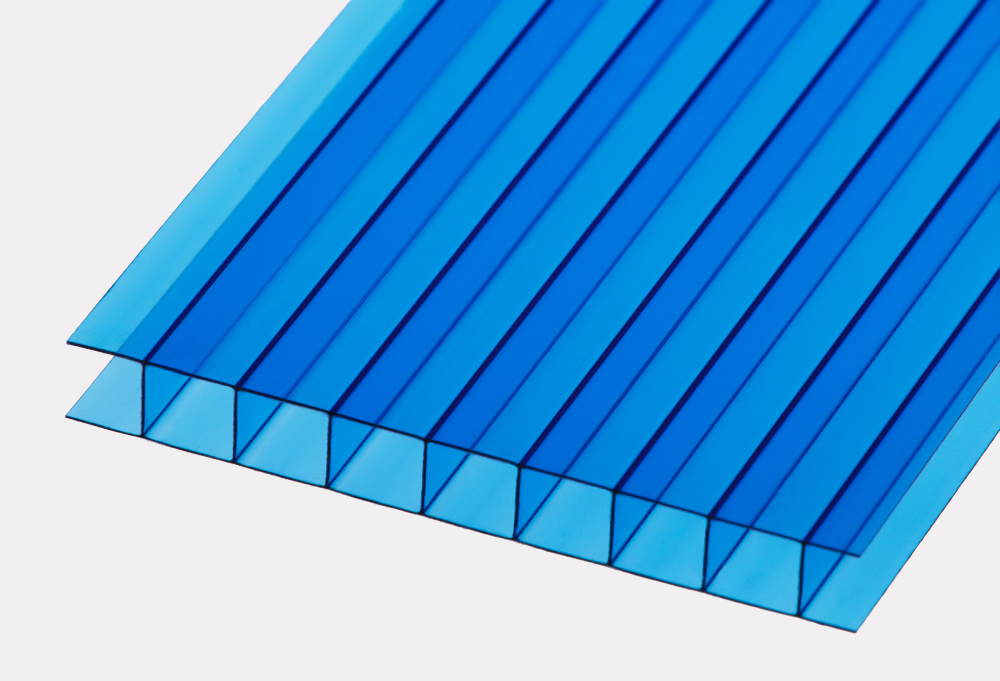

Толщина

Сотовый поликарбонат, как правило, состоит из двух параллельных пластин и ребер жесткости между ними, которые образуют полые ячейки, наполненные воздухом, – соты. Именно воздух в сотах обеспечивает высокие теплосберегающие свойства поликарбоната. Чем больше толщина, тем эффективнее поликарбонат сберегает тепло. Самый популярный поликарбонат – 4 мм – применяется для строительства сезонных теплиц. Этой толщины достаточно, чтобы создать оптимальные условия для растений с ранней весны до поздней осени. Материал толщиной 6-10 мм чаще используют для круглогодичных отапливаемых теплиц. Большой размер сот, заполненных воздухом, повышает теплосберегающие свойства и помогает экономить на отоплении. Толщина поликарбоната влияет и на его прочность при соблюдении оптимального веса.

Большой размер сот, заполненных воздухом, повышает теплосберегающие свойства и помогает экономить на отоплении. Толщина поликарбоната влияет и на его прочность при соблюдении оптимального веса. Вес листа

Чем выше плотность поликарбоната (и, соответственно, вес), тем он прочнее. Оптимальный вес 6-тиметрового листа толщиной 4 мм – не менее 9 кг.Более легкий поликарбонат – менее прочный. У облегченного листа занижены качественные характеристики для снижения цены.

При покупке проведите небольшой эксперимент – сожмите поликарбонат. Если при легком сжатии листа пальцами остаются вмятины, то вес поликарбоната занижен.

УФ-защита

Поликарбонат разрушается под действием солнечного света. Добросовестные производители наносят на лист УФ-защитный слой. Без него поликарбонат прослужит не более одного-двух сезонов. Если со временем покрытие теплицы желтеет, мутнеет, начинает разрушаться, значит УФ-защитного слоя на нем не было.Правильный монтаж

При монтаже внимательно читайте инструкцию. Как правило, УФ-защитный слой наносится на поликарбонат только с одной стороны (с той, где наклеивается цветная упаковочная пленка). Чтобы не перепутать стороны, монтируйте листы в упаковочной пленке. После монтажа сразу удаляйте пленку с листа.Когда лучше устанавливать теплицу?

Оптимальное время для установки теплицы из сотового поликарбоната – осень. Это обусловлено рядом факторов.

Во-первых, в приготовленной с осени теплице воздух и грунт прогреются быстрее и можно будет раньше начать весенний посадочный сезон.

Во-вторых, осенью, пока земля не промерзла и в огороде почти не остается работы, можно устанавливать теплицу, не торопясь и не боясь повредить грядки.

В-третьих, осенью не придется долго ждать установки теплицы, как это зачастую случается весной из-за повышенного спроса. Осложняет весенний монтаж теплицы и промерзший грунт. А в это время рассада перерастает, вытягивается…

В-четвертых, повышенный спрос весной провоцирует рост цен на теплицы.

Специальные покрытия

Для улучшения микроклимата в теплице на поликарбонат могут наноситься специальные покрытия. Например, светопреобразующее покрытие корректирует длину волны солнечного света, сдвигая ее к тому участку спектра, который наиболее эффективен для фотосинтеза, и положительно влияет на урожайность. Антиконденсатное покрытие предотвращает образование капель конденсата на листе.Поликарбонат с bio-слоем: больше урожая в теплице!

Преимущества сотового поликарбоната как покрытия теплиц неоспоримы: оптимальное теплосбережение и светопропускание, прочность и долговечность качественного листа, удобство монтажа и эстетичность готовой теплицы… Популярность сотового поликарбоната повышается с каждым годом. Но наука не стоит на месте! Последние научные разработки в области покрытия теплиц преследуют цель не только создать оптимальный микроклимат в теплице, но и повысить урожайность и улучшить полезные свойства плодов. Результатом таких разработок стало уникальное покрытие для теплицы – светопреобразующий сотовый поликарбонат Актуаль!Bio со специальным bio-слоем. Основной эффект теплицы с покрытием Актуаль!Bio – это сокращение сроков созревания и повышение урожая в теплице.

Давайте разберемся по порядку, в чем преимущества Актуаль!Bio, и как покрытие влияет на урожайность.

Актуаль!Bio – разработка одного из крупнейших в России производителей поликарбоната завода «СафПласт». В основу разработки положены исследования великого ученого – основателя светокультуры растений – К.А. Тимирязева. Он доказал, что на фотосинтез растений влияет спектральный состав света.

В основу разработки положены исследования великого ученого – основателя светокультуры растений – К.А. Тимирязева. Он доказал, что на фотосинтез растений влияет спектральный состав света.

Специальный bio-слой, нанесенный на поверхность Актуаль!Bio, преобразует жесткое уф-излучение солнца в полезный для растений свет красного спектра. Красный спектр ускоряет фотосинтез, следовательно, естественным путем сокращаются сроки созревания, повышается урожайность и содержание витаминов в плодах.

При этом Актуаль!Bio сохраняет все преимущества и экологичность качественного сотового поликарбоната, материал произведен на высококачественном итальянском оборудовании, имеет УФ-защиту и гарантированный срок эксплуатации 10 лет.

Для подтверждения положительного влияния покрытия на рост и развитие растений заводом «СафПласт» совместно с ГНУ ТатНИИСХ Россельхозакадемии, начиная с 2012 года, проводятся исследования по выращиванию различных культур в теплицах с покрытием Актуаль!Bio.*

Первый этап исследований проводился на зеленных культурах и показал внушительные результаты – увеличение массы пекинской капусты на 160%, увеличение содержания провитамина А в базилике на 66%.

Результаты высадки 2014 года показали сокращение сроков созревания томатов до 48 дней, перцев – до 32 дней, огурцов – до 7 дней в зависимости от сорта выращиваемой культуры. А также увеличение массы томатов – до 97%, перцев – до 107%, огурцов – до 27%.

Слева: томаты, выращенные под обычным сотовым поликарбонатом (сентябрь 2014 г.)

Справа: томаты, выращенные под Актуаль!Bio (сентябрь 2014 г.)

Результаты говорят сами за себя!

Как выбрать качественный поликарбонат, чтобы не обманули при покупке?

При строительстве теплиц, ограждений, навесов, а также при отделке фасадов зданий и офисов используется поликарбонат – материал нового поколения, который по техническим и эксплуатационным характеристикам превосходит стекло и обычный пластик. Сегодня мы выясним, как выбрать качественный поликарбонат, на что обратить внимание при покупке.

Сегодня мы выясним, как выбрать качественный поликарбонат, на что обратить внимание при покупке.

Это поможет приобрести поликарбонатные панели, которые имеют высокие технические характеристики, избежать покупки подделки и лишних затрат. А качественный, безопасный материал является залогом прочности и долговечности любого сооружения.

Как узнать, хороший поликарбонат или нет?

Чтобы не стать жертвой недобросовестных продавцов, покупать материал следует у надежных поставщиков. В этом плане самых высоких оценок и положительных отзывов потребителей заслужила продукция компании «Полидин» – производителя ячеистого поликарбоната, который зарекомендовал себя как надежный универсальный материал.

Покупатели могут приобрести сотовые панели PetAlex и AgroLux, которые используются для строительства теплиц и других светопрозрачных конструкций. Производство продукции контролируется на всех этапах, ее качество подтверждается сертификатом.

Основные технические характеристики панелей приводятся в паспорте. При выборе первоочередного внимания заслуживают следующие показатели:

- Наличие защитного УФ-слоя. Эксперты считают этот критерий одним из главных при выборе продукции. Существует две технологии защиты материала от воздействия ультрафиолета – путем добавления в сырье стабилизирующих гранул или нанесения специального покрытия. В первом случае стабилизатор не всегда равномерно распределяется в общей массе, а отражение ультрафиолета происходит на некоторой глубине. Поэтому поверхностный слой подвергается разрушительному воздействию УФ-лучей и срок эксплуатации таких листов сокращается.

При соэкструзионном способе защиты обеспечивается нейтрализация волн, которые могут негативно влиять на человека и на срок службы пластин. Сторона с таким покрытием имеет флуоресцентный оттенок и на нее наносится маркировка, чтобы упростить монтаж.

- Толщина ячеистых панелей. Этот показатель необходимо сопоставлять с целью использования материала.

Листы толщиной 4 мм используются для строительства теплиц и парников, создания рекламных конструкций, 6 мм – для навесов и козырьков, 8 мм – для ограждений, крыш над автостоянками.

Листы толщиной 4 мм используются для строительства теплиц и парников, создания рекламных конструкций, 6 мм – для навесов и козырьков, 8 мм – для ограждений, крыш над автостоянками.

Панели в 10 мм подходят для зенитных фонарей, навесов над спортплощадками, 16 мм – для конструкций, к которым предъявляются высокие требования относительно прочности и устойчивости к различным нагрузкам.

При соблюдении технологии и постоянном контроле толщина листа выдерживается абсолютно точно. Толщину листа можно проверить с помощью штангенциркуля.

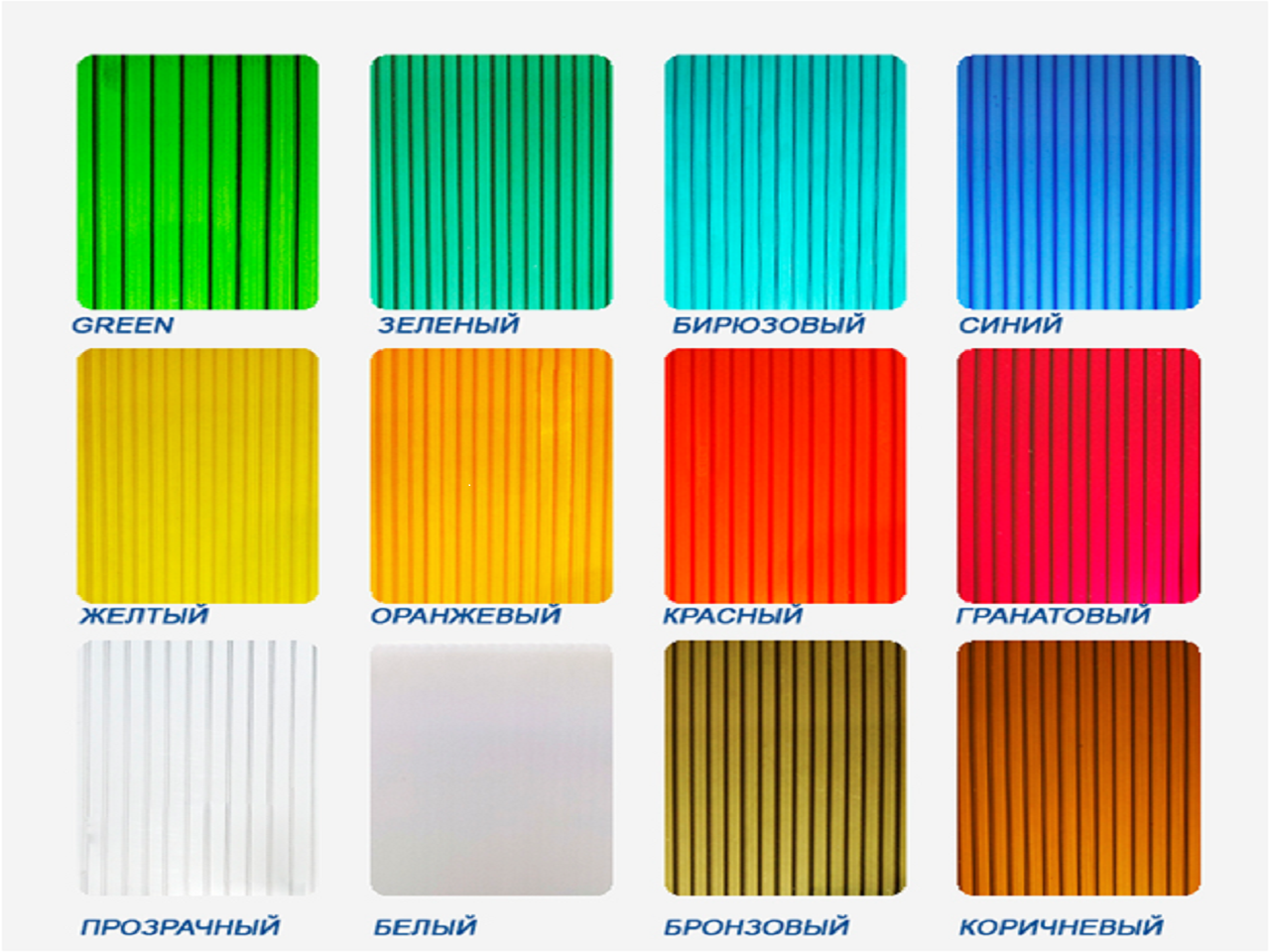

- Прозрачность. Для теплиц, зимних садов и остекления используют прозрачные виды полимера, который способен пропускать до 82% солнечного света, при этом УФ фильтр задерживает жесткий ультрафиолет. Для отделки фасадов и помещений используется цветной пластик.

- Вес. Стандартная длина панели ячеистого поликарбоната составляет 12 м, ширина – 2,1 метра. Если заявленная плотность листа толщиной 4 мм составляет 0,55 кг/м2, то вес листа должен быть 13,86 кг. с погрешностью в 5%. При покупке это можно легко проверить. Если вес листа окажется меньшим, значит, показатель плотности не соответствует указанному значению, и Вам продают облегченный лист, который значительно дешевле.

- Сырье. Некоторые производители активно используют вторичное сырье других производств, что не самым лучшим образом отражается на качестве и эксплуатационных характеристиках готового продукта. Как правило, такие листы с большим вкраплением пыли, грязи и с оттенком серого цвета.

Компания «Полидин» использует поликарбонатные гранулы, из которых экструзионным способом производятся ячеистые и монолитные панели, которые обладают высокими оптическими свойствами, прочностью, устойчивостью к перепаду температуры, механическому воздействию.

Таким образом, если полимер изготовлен из вторичного сырья, имеет маленькую плотность, не покрыт защитным слоем и не имеет сертификата, то такой лист прослужит не больше года.

Проверка сотового поликарбоната по ГОСТу

Для соблюдения расчетно-химических параметров при производстве поликарбоната компания «Полидин» осуществляет непрерывный контроль на всех этапах производства и проводит необходимые исследования в собственной лаборатории.

Производство осуществляется с полным соблюдением положений ГОСТ Р 56712-2015, которым предусмотрены нормы соответствия следующих показателей:

- плотность;

- прочность при растяжении;

- относительный показатель удлинения при разрыве;

- водопоглощение;

- теплопроводность;

- светопропускная способность;

- показатель линейного расширения.

В лабораторных условиях проводятся проверки относительно соответствия используемых химических компонентов материалу листа и другие испытания. Современные технологии и постоянный контроль качества позволяет получить полимер инженерного класса.

Какой лучше поликарбонат для теплиц

Сотовый поликарбонат отличный современный материал, пришедший на смену стеклу и пленке.

Он имеет ряд преимуществ:

— хорошую светопропускную способность;

— обладает хорошим запасом прочности, ударная прочность в 100-150 раз больше чем у обычного силикатного стекла и в 10-15 раз больше чем у акрила;

— легок в монтаже на готовую конструкцию;

— имеет небольшой вес, что идеально подходит для теплиц;

— он пожаробезопасен, так как практически не горит и морозоустойчив;

— за счет воздушной прослойки имеет отличные теплоизоляционные показатели. Например, 4мм поликарбонат обладает в 2 раза более высокими теплоизоляционными показателями, чем стекло такой же толщины.

Но какой именно поликарбонат лучше всего использовать для теплицы? И на, что обратить внимание при выборе:

1. Толщина листа.

Для теплиц не промышленного назначения, то есть до 35-40 квадратных метров лучше всего подойдет поликарбонат 4-6мм. Он отлично удерживает тепло, легко монтируется, и имеет доступную цену. Более толстый материал, как правило, используют для больших промышленных теплиц или для теплиц, которые планируют использовать зимой.

Также обращайте внимание на его реальную толщину, если продавец говорит, что толщина 4мм, а на деле получается 3.5-3.8, то такой продавец не добросовестный, и его следует обходить стороной.

2. Плотность поликарбоната

Еще один не маловажный критерий для выбора — это плотность. Минимально допустимая плотность поликарбоната для теплиц должна составлять не менее 580 грамм на 1 метр квадратный, а лучше еще больше.

3. Защита от ультрафиолета

Защита от ультрафиолета должна быть нанесена полноценным слоем поверх листа. Если Вам говорят, что она добавлена в массу, то имейте в виду, что по листу она распределена не равномерно, то есть такой поликарбонат пропускает солнечные лучи и как следствие мутнеет и разрушается в течение 2-3 лет. И еще у добросовестного производителя защита от ультрафиолета нанесена с той стороны где наклеена защитная пленка с логотипом и другой контактной информацией, а оборотная сторона закрыта просто прозрачной защитной пленкой.

4. Гарантии

Выбирая поликарбонат, в первую очередь необходимо обратить внимание на маркировку листа. Она должна быть нанесена не на защитную пленку, а на сам лист. Дело в том, что перед монтажом пленка должна сниматься с поликарбоната, и если на самом листе нет маркировки, то такой поликарбонат не поддается идентификации. То есть о гарантии не может быть и речи.

5. Страна производства

Обратите внимание на то, что практически весь поликарбонат производится в России. Импортного поликарбоната нет уже довольно давно или он завозится очень маленькими партиями и стоит в 2-3 раза дороже обычного. Поэтому, когда Вам говорят, что поликарбонат Австрийский или Израильский, то знайте, что Австрийский поликарбонат делают в Голицыно, Московской области, а Израильский в Орехово-Зуево, Московской области.

После монтажа поликарбоната на теплицу, боковые срезы лучше закрыть торцевым профилем, он не позволит растениям прорастать в соты, а также защитит от пыли, грязи и насекомых.

Главное правило — не гонитесь за дешевизной, здесь как нельзя лучше подойдет хорошо известная пословица «скупой платит дважды». Хороший поликарбонат не может стоить дешево, помните об этом и Ваша теплица будет радовать вас долгие годы.

А о том возможно ли собрать теплицу самостоятельно Вы можете прочить в нашей статье про о сборке теплицы.

Поликарбонатные линзы: за и против | Очковые линзы | Материал линзы

В данной статье рассмотрим более подробно преимущества и недостатки поликарбонатных линз, и почему поликарбонат находит все более широкое применение для защитных очков.

История возникновения и продвижение на рынок

Этот материал был открыт в 1953 году химиками Шнеллем (H. Schnell) из компании «Bayer AG» (Германия) и Фоксом (D. W. Fox) из компании «General Electric Company» (США) независимо друг от друга. Фокс открыл этот материал неожиданно для себя: работая над композициями для волоконных покрытий, он оставил в конце рабочего дня расплав нового полимера и ушел домой, а вернувшись на следующий день, обнаружил, что тот превратился в твердый прозрачный материал. Так появился поликарбонат, получивший торговую марку Лексан (Lexan).

С 1950-х годов поликарбонат начинает использоваться в промышленном производстве – для изготовления дисплеев и элементов электропроводки, остекления парников и окон зданий. Постепенно благодаря исключительной ударопрочности и малому удельному весу поликарбонат находит все более широкое применение: на его основе стали выпускать защитные щитки, ударопрочные окна, компакт-диски, линзы для защитных очков, детали автомобилей и т.д. Применение поликарбоната для защитных очков было обусловлено его необыкновенной устойчивостью к ударным нагрузкам, однако светопропускание линз из этого материала было далеко от совершенства.

Неудовлетворительная прозрачность первых поликарбонатных линз была связана с низким качеством очистки исходного материала и несовершенством технологического процесса изготовления линз. Изобретение компакт-дисков и их массовое внедрение в производство в 1980-х годах обусловили резкое улучшение качества исходных материалов; от этих разработок выиграла и оптическая индустрия: появилась возможность получать поликарбонатные линзы с высоким светопропусканием.

Изобретение компакт-дисков и их массовое внедрение в производство в 1980-х годах обусловили резкое улучшение качества исходных материалов; от этих разработок выиграла и оптическая индустрия: появилась возможность получать поликарбонатные линзы с высоким светопропусканием.

Активному внедрению поликарбонатных линз на самый крупный оптический рынок – США – способствовало принятие в 1971 году закона, согласно которому все линзы должны проходить испытание на ударопрочность. Такую проверку проводят при помощи стального шарика определенного веса, падающего с заданной высоты. В результате, чтобы выдерживать испытания, все линзы из минерального стекла должны были иметь толщину по центру не менее 2,2 мм, что значительно увеличивало их вес. Органические линзы стали доминировать на американском рынке, затем они постепенно потеснили минеральные линзы во всем мире. В США линзы из поликарбоната вследствие их более высокой по сравнению с CR-39 ударопрочностью в обязательном порядке стали назначать детям, взрослым, ведущим активный образ жизни, и спортсменам.

Убедившись в неуклонном росте спроса на поликарбонатные линзы, компания «Essilor» приобрела в 1995 году фирму «Gentex», занимающуюся их массовым изготовлением. В результате «Essilor» стала ведущим мировым производителем поликарбонатных линз и начала активно продвигать их на мировой оптический рынок. Однако за последние несколько лет увеличение спроса на линзы из поликарбоната в США существенно замедлилось, к тому же этот рост происходил вследствие уменьшения потребления минеральных линз, которое в настоящее время достигло своего минимума. К тому же сегодня другие материалы – трайвекс, органические материалы со средними и высокими значениями показателя преломления с улучшенной ударопрочностью – отнимают часть потенциального рынка поликарбоната.

Свойства поликарбонатных линз

Устойчивость к ударным нагрузкам

Когда частица или другой объект с высокой энергией воздействует на поверхность линз, то энергия удара распространяется по поверхности, и жесткая линза разрушается. Структура поликарбоната отличается от структуры «сшитых» полимеров: он состоит из длинных взаимопересекающихся и перепутанных макромолекул (представьте себе клубок спагетти!). Эти длинные макромолекулярные цепочки обеспечивают пластичность материала – при ударе они скользят друг относительно друга, что позволяет поликарбонатным линзам поглощать значительные количества энергии удара без разрушения. По сравнению с CR-39 поликарбонат в 12 раз более устойчив к ударным нагрузкам!

Структура поликарбоната отличается от структуры «сшитых» полимеров: он состоит из длинных взаимопересекающихся и перепутанных макромолекул (представьте себе клубок спагетти!). Эти длинные макромолекулярные цепочки обеспечивают пластичность материала – при ударе они скользят друг относительно друга, что позволяет поликарбонатным линзам поглощать значительные количества энергии удара без разрушения. По сравнению с CR-39 поликарбонат в 12 раз более устойчив к ударным нагрузкам!

Долговечность

Поначалу одним из существенных недостатков поликарбоната как материала для производства очковых линз являлась его низкая абразивостойкость. При разработке специальных упрочняющих покрытий оказалось, что этот материал имеет большие значения линейного термического расширения и более низкую твердость поверхности, чем CR-39. Традиционными материалами для защиты поверхности органических линз являлись кремнийорганические соединения – силиконы, причем чем больше в них содержалось кремния, тем более устойчивыми к царапинам были линзы. Однако практика показала, что коэффициенты термического расширения поликарбонатных линз и покрытий с высоким содержанием кремния существенно отличаются друг от друга: при воздействии высоких температур материал линзы расширяется сильнее, чем материал упрочняющего покрытия, и возникают напряжения, которые могут вызвать его разрушение и отслаивание. Решением проблемы стало нанесение высокоэластического промежуточного покрытия между поликарбонатной линзой и упрочняющим покрытием, которое нивелировало разность в их расширении. В настоящее время крупные производители поликарбонатных линз владеют технологией нанесения многофункциональных покрытий на их поверхность, которые защищают линзы от царапин, компенсируют потери на отражение, облегчают уход во время эксплуатации.

Число Аббе

Число Аббе (nd), или коэффициент дисперсии, является количественной характеристикой способности материалов разлагать свет на составляющие:

nd = (nd – 1)/(nf – nc),

где nd, nf и nc – показатели преломления материала для голубой (f), желтой (d) и красной (с) линий Фраунгофера соответственно.

Чем меньше число Аббе, тем больше эффект хроматической аберрации, испытываемый пользователем очков. Как показывают данные, приведенные в таблице, по значению числа Аббе поликарбонат намного уступает стандартному минеральному стеклу и CR-39. На практике эффект хроматической аберрации зрительно воспринимается в виде радуги либо желтого, либо голубого света вокруг объекта, и чем больше зрачок отклоняется от оптического центра линзы, тем сильнее будет такой эффект.

С достаточно хорошим приближением величину поперечной хроматической аберрации (Transverse Chromatic Aberration – TCA) в конкретной точке можно вычислить по формуле

TCA = сF/nd,

где с – расстояние от оптического центра линзы до определяемой точки; F – оптическая сила линзы.

Хроматическая аберрация проявляется при отклонении зрачка от оптического центра линз, однако ее значимость для пользователя во многом определяется индивидуальными особенностями последнего. Анализ вышеприведенной формулы расчета TCA показывает, что больший вклад в величину хроматической аберрации вносят расстояние от центра линзы до рассматриваемой точки и оптическая сила линзы. Результаты исследования 1999 года показали, что при пользовании поликарбонатными линзами их минимальная оптическая сила, при которой хроматическая аберрация начинает оказывать влияние на остроту зрения, составляет ±7,0 дптр.

Показатель преломления и светопропускание

Поликарбонатные линзы имеют достаточно высокий показатель преломления – 1,59, но по цене они позиционируются ниже, чем линзы из высокопреломляющих материалов (от nd = 1,60 и выше). Однако у поликарбоната есть преимущество перед этими материалами: из него можно делать линзы (отрицательных рефракций) с минимальной толщиной по центру – на 0,5 мм меньшей по сравнению с линзами из многих высокопреломляющих материалов.

Как и все линзы из материалов с более высоким показателем преломления, поликарбонат пропускает меньше света, чем линзы из стандартного минерального стекла или CR-39. Светопропускание стандартных линз из CR-39 составляет примерно 92%, а потери на отражение с одной стороны – 4%. В случае линз из поликарбоната количество света, отраженного от обеих поверхностей, немного превышает 10%, таким образом, количество света, достигающего глаз, ниже 90%-го уровня. Однако современные многофункциональные покрытия, имеющие в своем составе широкополосные многослойные просветляющие покрытия, позволяют преодолеть этот недостаток, увеличивая светопропускание поликарбонатных линз до 99,5%.

Светопропускание стандартных линз из CR-39 составляет примерно 92%, а потери на отражение с одной стороны – 4%. В случае линз из поликарбоната количество света, отраженного от обеих поверхностей, немного превышает 10%, таким образом, количество света, достигающего глаз, ниже 90%-го уровня. Однако современные многофункциональные покрытия, имеющие в своем составе широкополосные многослойные просветляющие покрытия, позволяют преодолеть этот недостаток, увеличивая светопропускание поликарбонатных линз до 99,5%.

Малый вес и комфорт

C увеличением показателя преломления удельный вес материалов для очковых линз возрастает. Переход от CR-39 и трайвекса к высокопреломляющим термореактивным материалам связан с существенным увеличением массы единицы объема материала. Конечно, для органических линз это увеличение меньше, чем в случае минеральных, но если обратимся к поликарбонатным линзам, то видим обратное: их удельный вес ниже, чем линз из CR-39. Таким образом, по сравнению с линзами из традиционных пластмасс поликарбонатные линзы характеризуются как уменьшением объема из-за более высокого показателя преломления, так и уменьшением плотности, что приводит к еще большему снижению веса.

УФ-защита

Активная пропаганда знаний о вредном влиянии ультрафиолетовых лучей на орган зрения постепенно приводит к росту осведомленности пользователей очков о необходимости защиты глаз и об использовании линз, надежно отрезающих УФ-составляющую солнечного спектра. Cовременные поликарбонатные линзы обеспечивают 100%-е отрезание УФА- и УФБ-диапазонов ультрафиолетового излучения без необходимости нанесения дополнительных покрытий или добавочной обработки УФ-абсорберами.

Окрашивание поликарбонатных линз

Поликарбонатные линзы не могут окрашиваться в водных дисперсиях красителей, как линзы из CR-39 и других реактопластов. В целях решения этой проблемы производители разрабатывали специальные упрочняющие окрашиваемые покрытия, которые способны абсорбировать краситель из водных растворов и достигать высоких степеней прокрашивания.

Итак, как мы убедились, у линз из поликарбоната есть и определенные преимущества, и недостатки. Так, показатель преломления этого материала значительно выше, чем у CR-39, но зато его коэффициент Аббе намного ниже. По оптическим свойствам поликарбонат уступает не только минеральному стеклу, но и CR-39. Однако современные многофункциональные покрытия позволяют значительно улучшить оптические свойства поликарбонатных линз — увеличить их светопропускание, снизить проявление хроматической аберрации. Обработка по контуру линз из поликарбоната более сложная и требует применения современных станков, однако уровень развития машиностроения на сегодняшний день позволил создать такие станки, которые шлифуют поликарбонатные линзы так же успешно, как и линзы из традиционных пластмасс. Высокая ударопрочность поликарбонатных линз и их малый вес по-прежнему определяют их широкое применение для изготовления детских и спортивных очков, а также для сборки в очки с креплением линз на винтах.

В то же время появились такие материалы, как трайвекс, органические материалы со средним и высоким значениями показателя преломления, имеющие большую эластичность и хорошую ударопрочность, и они отнимают часть потенциального рынка у поликарбоната. По информации главного редактора немецкого оптического журнала «Фокус» (Focus) Йорга Шпангемахера, озвученной на VIII Международном семинаре для оптиков, офтальмологов и оптометристов в феврале этого года, сегодня доля рынка поликарбонатных линз сокращается и составляет, например, в США 25,8%, во Франции — 12%, в Великобритании — 5%, в Германии — 4%. В то же время высокая технологичность и быстрота производства линз из поликарбоната, а также широкий ассортимент дизайнов очковых линз делают их достаточно привлекательными как для оптиков, так и для клиентов.

По материалам статьи Ольги Щербаковой «Поликарбонатные линзы: за и против»

Полезные ссылки:

Как можно определить качество поликарбоната

Панели монолитного и сотового поликарбоната широко используются в самых разных отраслях: строительстве, сельском хозяйстве, жилищно-коммунальной сфере и т. д. Нашлось применение материалу и в быту: к примеру, теплицы из поликарбоната приобретают все большую популярность среди владельцев дачных участков, постепенно вытесняя традиционные конструкции, облицованные полимерной пленкой или стеклом.

д. Нашлось применение материалу и в быту: к примеру, теплицы из поликарбоната приобретают все большую популярность среди владельцев дачных участков, постепенно вытесняя традиционные конструкции, облицованные полимерной пленкой или стеклом.

И монолитный, и сотовый поликарбонат отличаются высокой прочностью, долговечностью, стойкостью к воздействию осадков, влаги, перепадов температур. Материал хорошо задерживает холод и обеспечивает необходимый уровень звукоизоляции. В то же время высокие характеристики поликарбоната обеспечиваются при соблюдении технологии его изготовления. Как же покупатель может определить качество материала?

Некоторые рекомендации

В первую очередь стоит обратить внимание на производителя поликарбоната. Если компания существует на рынке всего пару лет, это, как правило, говорит о том, что технология производства полимерного листа у нее еще не налажена, и поэтому риск приобрести материал сомнительного качества достаточно высок.

Следует уточнить у продавца тип сырья, из которого изготовлен поликарбонат. Посмотреть его можно, ознакомившись с сопроводительными документами на панели. Желательно, чтобы поставщиком сырья была одна из следующих компаний: Bayer (Германия), Sabic (Саудовская Аравия), Казань Оргсинтез (Россия) и процент добавления вторичного сырья в процессе производства.

Необходимо обратить внимание, чтобы поликарбонатные панели имели светостабилизирующее покрытие, защищающее их от ультрафиолетового излучения. В противном случае материал быстро придет в негодность и через пару сезонов покроется мелкими отверстиями, которые принимают за пробитые градом. Располагается UF-слой на той стороне листа, которая будет повернута наружу к солнцу. Но наличие данного слоя проверить самостоятельно сложно без специального оборудования. В бытовых условиях самым простым способом является ультрафиолетовая лампа, при попадании ее света на лист, торец листа светится голубым светом на стороне с покрытием. Отсутствие данного свечения указывает, что данной защиты просто нет.

Так же, на физические и механические способности полимера, большое влияние оказывает плотность листа, так как сейчас на рынке листы одной и той же заявленной толщины, имеют различный вес. Определить качество по данному критерию можно при механическом надавливании на лист поликарбоната пальцами и оценить сопротивление листа к деформации. Это важно, так как для листов меньшей плотности необходимо делать последующую конструкцию с более частым шагом прогонов, что бы избежать эффекта волны при перепаде температур.

Кроме того, при выборе поликарбоната следует ориентироваться на сферу его использования. Для облицовки небольших конструкций (наподобие теплиц на дачном участке) вполне подойдут четырех миллиметровые листы. При этом необходимо уделить внимание обустройству каркаса (расстояние между соседними дугами должно быть минимально возможным). Для беседок, остановок общественного транспорта и навесов используют материал в 6-8 мм. Более прочные панели применяются при облицовке стен, обустройстве кровли в административных и жилых зданиях.

пластиковых линз против поликарбоната — что лучше? — Солнцезащитные очки Ocean Waves

Каждый раз, когда вы покупаете новую пару очков, вам будут предложены различные варианты материала линз. На рынке есть много отличных линз для очков, но перед покупкой пары необходимо обязательно рассмотреть их плюсы и минусы. Различные типы материалов линз различаются по весу, гибкости, прочности, толщине, устойчивости к царапинам и т. Д.

Они также влияют на ваше зрение, комфорт и внешний вид. Поэтому для вас крайне важно принять правильное решение, иначе вы рискуете получить неэффективный предмет.

В этой статье мы собираемся обсудить, в частности, пластиковые и поликарбонатные очки, а также основные различия между материалами линз.

Обзор пластиковых линз. Первые легкие пластиковые линзы для очков дебютировали где-то в 1947 году.С тех пор пластик стал популярным и широко используемым материалом для изготовления линз для очков.

Это в первую очередь из-за его высокой оптической прозрачности, низкой стоимости, ударопрочности и долговечности.

С момента появления и использования пластиковых линз (также известных как CR-39) они зарекомендовали себя как наиболее предпочтительный выбор в оптической промышленности.

CR-39 является аббревиатурой от Columbia Resin 39, а цифра указывает на то, что это 39-я формула, из которой был получен пластиковый материал.Сегодня, несмотря на свои недостатки, CR-39 по-прежнему остается популярным материалом для изготовления линз для очков. Теперь, когда у нас есть краткий обзор пластиковых линз, давайте рассмотрим некоторые из их преимуществ и недостатков.

Преимущества пластиковых линз. Он легкий: Пластиковые материалы, как известно, легче по весу и в некоторой степени прочны. Легкость пластика делает его отличным материалом для линз очков, поскольку он не будет тяжелым внутри стеклянной оправы и позволяет легко помещаться в стеклянную оправу любого типа.Низкая стоимость и доступность: Сырье для производства пластика относительно дешево и его легко получить в желаемых количествах. Этим продуктам также можно быстро и недорого придать желаемую форму. Это делает пластиковые линзы для очков недорогими и доступными.

Впечатляющее качество оптики: Пластик, используемый для оптики, обычно изготавливается из высококачественного сырья, очищенного с помощью передовых процедур и систем. Пластиковые линзы для очков очень прозрачны, что может легко улучшить зрение и увеличить визуальную четкость.

Высокая ударопрочность: Пластиковые линзы очень прочные. Они не разбиваются при ударе, что делает их отличным выбором для людей, которые ведут активный образ жизни или часто роняют очки.

Легко колеруется: Пластик легко принимает оттенки быстрее, чем другие материалы. Это позволяет легко наносить и обрабатывать пластиковые линзы с защитным покрытием от ультрафиолета (УФ).

Фотохромные линзы легко потемнеют под воздействием сильного света и станут светлее при недостаточном освещении. Недостатки пластиковых линз. Толщина: Пластиковые линзы обычно толстые из-за их низкого показателя преломления по сравнению с другим материалом линз. Типы пластика с высоким показателем преломления не такие толстые, как у обычного пластика, но они лучше всего подходят для людей с более высокими оптическими показателями.

Фотохромные линзы легко потемнеют под воздействием сильного света и станут светлее при недостаточном освещении. Недостатки пластиковых линз. Толщина: Пластиковые линзы обычно толстые из-за их низкого показателя преломления по сравнению с другим материалом линз. Типы пластика с высоким показателем преломления не такие толстые, как у обычного пластика, но они лучше всего подходят для людей с более высокими оптическими показателями. Уязвимость к царапинам: Мягкая природа пластиковых поверхностей делает их восприимчивыми к царапинам острыми предметами, поэтому на них нанесено устойчивое к царапинам покрытие, образующее дополнительный защитный слой.Но даже с добавлением этого устойчивого к царапинам покрытия пластиковые линзы по-прежнему остаются одним из материалов линз, который легко поцарапать.

Отсутствие защиты от ультрафиолета (УФ) без дополнительного покрытия: Длинноволновый ультрафиолетовый свет может легко проходить через большинство пластиковых материалов. Как правило, ультрафиолетовый свет с длинами волн от 350 до 400 нм проходит через пластик без дополнительного слоя УФ-защитного покрытия. Однако УФ-свет с длиной волны менее 300 нм будет поглощаться. Обзор линз из поликарбоната. Линзы из поликарбоната

были представлены в 1980-х годах корпорацией Gentex. Этот новый материал линз очков имел высокий показатель преломления, что делало его самым легким и тонким материалом линз, доступным на тот момент.

Линзы из поликарбоната получили признание критиков благодаря своей прочности и дополнительным свойствам. Он рассматривался как материал линз с большим потенциалом для оптимального оптического успеха, хотя он не получил тяги из-за трех основных проблем:

Качество: Первое использование линз из поликарбоната в очках было связано с защитными очками, особенно для людей из групп высокого риска. Несмотря на долговечность и высокую ударопрочность, оптики и офтальмологи не были впечатлены общим качеством линз. В основном это произошло из-за крошечных пятнышек сажи, встроенных в поверхность линз поликарбонатных линз в то время. Оптики и люди, привыкшие к прозрачным поверхностям стеклянных и пластиковых линз, не оценили крошечные черные частицы.

Несмотря на долговечность и высокую ударопрочность, оптики и офтальмологи не были впечатлены общим качеством линз. В основном это произошло из-за крошечных пятнышек сажи, встроенных в поверхность линз поликарбонатных линз в то время. Оптики и люди, привыкшие к прозрачным поверхностям стеклянных и пластиковых линз, не оценили крошечные черные частицы. Проблемы с окантовкой: Уникальная мягкость линз из поликарбоната затрудняла окантовку.Полировка края линзы из поликарбоната с помощью кромкообрезных станков часто приводит к трещинам и поломкам на поверхности линзы. Это неудобство в сочетании с постоянным выходом из строя линз, низким спросом и необходимостью дорогостоящего оборудования препятствовало его широкому использованию.

Проблемы с наплавкой: Наплавка — это процесс нанесения рецепта на линзу из поликарбоната и подготовки ее поверхности перед тем, как она будет вырезана для стеклянной рамы. Уникальное свойство линз из поликарбоната означало, что покрытие поверхности стало проблемой.Производителям потребовалось некоторое время, чтобы разработать оборудование для нанесения покрытий, которое можно было бы использовать для покрытия поликарбонатных линз. В конце концов, были предложены эффективные решения этих препятствий в дополнение к усовершенствованию и усовершенствованию поликарбонатных линз в высококачественный материал, широко используемый сегодня.

Линзы из поликарбоната постепенно занимают значительную долю на рынке оптики, когда прежде доминировали пластиковые линзы. Это в основном из-за его меньшего веса, ударопрочности, тонкости и устойчивости к царапинам.Теперь, когда у нас есть краткий обзор линз из поликарбоната, давайте рассмотрим некоторые из их преимуществ и недостатков.

Преимущества линз из поликарбоната:

Улучшенная защита: Линзы из поликарбоната не ломаются и не разбиваются на опасные осколки при ударе.Легче: Линзы из поликарбоната легче обычного пластика или стекла, что делает их подходящими для людей с более высокими требованиями. Эти линзы для очков также тоньше, что делает их менее тяжелыми, чем стандартные пластиковые или стеклянные линзы.

Собственная защита от ультрафиолета (УФ): Поверхности линз из поликарбоната обеспечивают встроенную защиту от ультрафиолета. Эти линзы блокируют значительный процент вредных ультрафиолетовых лучей из различных источников.

Недостатки:

Легко царапается: Поликарбонат — это мягкий от природы материал, поэтому он более подвержен царапинам без надлежащей защиты с помощью устойчивого к царапинам покрытия.Искажение на краю линзы для более высоких требований: Иногда бывает трудно увидеть края поликарбонатной линзы, в основном из-за ее поля зрения и того, как линза преломляет свет.

Высокая дисперсия: Линзы из поликарбоната обладают высокой дисперсией из-за низкого значения Аббе 30, которое вызывает хроматические аберрации. Что лучше — пластиковые или поликарбонатные линзы?

Вот несколько различий между обоими объективами, чтобы определить, какой из них лучше:

- Пластиковые линзы недороги и доступны, чем поликарбонатные линзы, которые стоят дороже.

- Линзы из поликарбоната очень устойчивы к окрашиванию, в отличие от пластиковых линз, которые принимают оттенки.

- Пластиковые линзы не имеют встроенной защиты от вредных ультрафиолетовых лучей, в отличие от линз из поликарбоната, которым присуща защита от ультрафиолета.

- Линзы из поликарбоната обладают более высокой ударопрочностью и обеспечивают большую защиту, чем пластиковые линзы.

- Линзы из поликарбоната намного легче пластиковых.

- Пластиковые линзы имеют более высокую оптическую прозрачность, чем линзы из поликарбоната.

Выбор пластиковой или поликарбонатной линзы должен быть сделан на основе личных предпочтений, стоимости, веса, прочности, устойчивости к ударам и царапинам.

Какой выбрать?В конце концов, окончательное решение остается за вами. Наша задача — выделить различные преимущества, недостатки и различия между обоими объективами. Мы не будем особо рекомендовать одно перед другим, если оно не соответствует вашим визуальным потребностям.

Вы найдете там блоги, категорически утверждающие и подтверждающие, что пластик является лучшим вариантом из-за его доступности и высокого оптического качества.Если вы покупаете новые очки, обязательно выясните доступные материалы для линз. Затем вы можете применить информацию об обеих линзах, чтобы определить, какая из них лучше всего подойдет вам.

Последние мысли.Когда дело доходит до материала линз очков, это не обязательно универсальное решение. То, что работает для одного человека, может не работать для другого. Например, некоторые люди не могут использовать линзы из поликарбоната, потому что они испытывают странное визуальное искажение.В этом случае будет намного лучше выбрать пластиковые линзы для очков или линзы с высоким индексом.

Если вам нужна помощь в выборе линз для ваших очков, свяжитесь с нами сейчас. Наша команда экспертов имеет многолетний опыт работы в оптической промышленности и может помочь вам в процессе принятия решений. Мы с нетерпением ждем вашего ответа.

Поликарбонатпо сравнению с линзами для очков Trivex

Когда важна безопасность глаз, линзы из поликарбоната или Trivex обычно являются лучшим выбором для ваших очков, солнечных очков и спортивных очков.

Линзы из поликарбоната и Trivex тоньше и легче обычных пластиковые линзы. Они также обеспечивают 100-процентную защиту от солнечных лучей. вредное ультрафиолетовое излучение и до 10 раз более устойчивы к ударам, чем пластиковые или стеклянные линзы.

Комбинация легкого комфорта, защиты от ультрафиолетового излучения и ударопрочности также делает эти линзы отличным выбором для детских очков и защитных очков.

Линзы из поликарбоната и Trivex обеспечат более четкое и комфортное зрение, если на линзы нанесено антибликовое (AR) покрытие.Покрытие AR не отвлекает линзу отражения, которые могут мешать обзору, особенно при движении по ночью или в других условиях низкой освещенности, когда присутствуют источники яркого света.

Линзы из поликарбоната

Поликарбонат был разработан в 1970-х годах для аэрокосмической промышленности и в настоящее время Используется для козырьков шлемов космонавтов и лобовых стекол космических кораблей. Линзы для очков из поликарбоната были представлены в начале 1980-х годов в ответ на спрос на легкие, ударопрочные линзы.

С тех пор линзы из поликарбоната стали стандартом для защитных очков, спортивных очков и детских очков. Поскольку они с меньшей вероятностью сломаются, чем обычные пластиковые линзы, поликарбонатные линзы также являются хорошим выбором для очков без оправы, когда линзы прикрепляются к компонентам оправы с помощью отверстий для сверления.

Большинство других пластиковых линз изготавливают в процессе литья под давлением, когда жидкий пластмассовый материал обжигается в течение длительного времени в форме линз, в результате чего жидкий пластик затвердевает для создания линзы.

Но поликарбонат — это термопласт, который начинается как твердый материал в форма маленьких гранул. В процессе производства линз, который называется инъекцией При формовании гранулы нагревают до плавления. Жидкость затем поликарбонат быстро впрыскивается в формы для линз, сжимается под высокое давление и охлаждение, чтобы сформировать конечный продукт линзы в вопросе минут.

Линзы Trivex

Несмотря на множество преимуществ, поликарбонат — не единственный материал линз, пригодный для применения в области безопасности и детских очков.

В 2001 году PPG Industries (Питтсбург, Пенсильвания) представила конкурирующий материал линз под названием Trivex. Как и линзы из поликарбоната, линзы из Trivex тонкие, легкие и гораздо более ударопрочные, чем обычные пластиковые или стеклянные линзы.

Линзы Trivex, однако, состоят из мономера на основе уретана и производятся из процесса литья под давлением, аналогичного тому, как изготавливаются обычные пластиковые линзы. Это дает линзам Trivex преимущество более четкой оптики, чем линзы из литого под давлением поликарбоната, согласно PPG.

Объявление

Не все линзы одинаковы. FramesDirect.com использует высококачественные линзы Essilor с защитой от ультрафиолета и устойчивым к царапинам покрытием. Купите сейчас и получите скидку 50% на линзы и аксессуары. Наслаждайтесь оптической четкостью и исключительным стилем, носите дизайнерские оправы, оснащенные оригинальными линзами Essilor от FramesDirect

Магазин линз премиум-классаПоликарбонат и линзы Trivex: быстрое сравнение

Вот краткое сравнение линз из поликарбоната и Trivex, чтобы помочь вам решить, какие линзы могут быть Лучшее для вас:

Толщина. Поликарбонат имеет более высокий показатель преломления, чем у Trivex (1,58 по сравнению с 1.53), поэтому линзы из поликарбоната примерно на 10 процентов тоньше, чем у Trivex. линзы.

Масса. Trivex имеет меньший удельный вес, чем поликарбонат, что делает линзы Trivex примерно на 10 процентов легче линз из поликарбоната.

Оптическая прозрачность (центральная). Линзы Trivex имеют меньшую внутреннюю нагрузку и могут обеспечивать более резкое центральное зрение, чем линзы из поликарбоната.

Оптическая четкость (периферийная). Линзы Trivex имеют более высокое значение Аббе и могут обеспечивать более резкое периферическое зрение с меньшей хроматической аберрацией, чем линзы из поликарбоната.

Ударопрочность. Линзы из поликарбоната и Trivex обладают сопоставимой ударопрочностью.

Защита от ультрафиолета. Линзы из поликарбоната и Trivex на 100% блокируют солнечные УФ-лучи без необходимости использования специальных защитных покрытий для линз.

Наличие. Линзы из поликарбоната доступны с более разнообразным дизайном линз (например, прогрессивные линзы и другие мультифокальные линзы), чем линзы Trivex. Фотохромные линзы доступны в обоих материалах.

Стоимость. Стоимость линз из поликарбоната и Trivex может значительно варьироваться, но многие оптические магазины берут за линзы Trivex больше, чем за линзы из поликарбоната.

Ваш профессиональный оптик может обсудить плюсы и минусы линз из поликарбоната и Trivex, чтобы вы Вы можете решить, какой материал линз лучше всего подходит для ваших нужд и бюджета.

Защита от царапин

Линзы из поликарбоната и Trivex намного более устойчивы к ударам, чем обычные стеклянные и пластиковые линзы (включая другие линзы с высоким индексом), потому что эти легкие материалы линз относительно «мягкие», что означает, что они могут поглощать энергию без разрушения линз .

Эта гибкость также означает, что линзы из поликарбоната и Trivex нуждаются в устойчивое к царапинам покрытие, предотвращающее появление царапин на поверхности. Сегодняшний современный устойчивые к царапинам покрытия могут сделать поверхность из поликарбоната и Линзы Trivex почти такие же твердые, как стекло.

Большинство специалистов по уходу за глазами предлагают гарантию на линзы для защиты линз от царапин в течение определенного периода нормального использования. За подробностями обращайтесь к своему офтальмологу.

Правильные оправы для линз из поликарбоната и Trivex

Когда дело доходит до безопасности глаз, линзы для очков из поликарбоната и Trivex являются лишь частью решения.

Для лучшей защиты глаз на работе и во время занятий спортом обязательно инвестируйте в высококачественные защитные каркасы или каркасы, разработанные специально для спортивные очки.

СМОТРИ ТАКЖЕ: Как чистить очки — не царапая линзы! >

Обычные оправы для очков не предназначены для использования в качестве защитных очков и обычно не обеспечивайте защиту глаз, необходимую для занятий спортом. Следовательно, занятия спортом в оправе для очков, не предназначенной для спортивные очки опасны и могут привести к серьезной травме глаз, если рамка ломается, линзы смещаются.

Если вам нужны защитные очки, проконсультируйтесь с оптиком, который скажет вам, какие оправы имеют степень защиты.

Для детских очков выберите прочную оправу и легкий поликарбонат. или линзы Trivex. Даже если он или она не участвует в организованных занятия спортом, выбор ударопрочных линз и оправ для очков — это важный шаг для защиты глаз вашего ребенка в течение дня для время жизни хорошего зрения.

Оригинальная версия этой статьи была написана Лиз ДеФранко, ABOC, NCLC.

Страница обновлена в январе 2021 г.

Все, что нужно знать о поликарбонате (ПК)

Что такое ПК и для чего он используется?

Поликарбонат (ПК) — это естественно прозрачный аморфный термопласт.Хотя они коммерчески доступны в различных цветах (возможно, полупрозрачных, а возможно, и нет), исходный материал обеспечивает внутреннее пропускание света почти с той же способностью, что и стекло. Поликарбонатные полимеры используются для производства различных материалов и особенно полезны, когда к продукту требуются ударопрочность и / или прозрачность (например, пуленепробиваемое стекло). ПК обычно используется для изготовления пластиковых линз в очках, в медицинских устройствах, автомобильных компонентах, защитном снаряжении, теплицах, цифровых дисках (CD, DVD и Blu-ray) и в наружных осветительных приборах.Поликарбонат также обладает очень хорошей термостойкостью и может сочетаться с огнестойкими материалами без значительного ухудшения свойств материала. Поликарбонатные пластмассы — это инженерные пластмассы, поскольку они обычно используются для изготовления более прочных и прочных материалов, таких как ударопрочные «стеклянные» поверхности.

На следующей диаграмме показана относительная ударная вязкость поликарбоната по сравнению с ударной вязкостью других широко используемых пластиков, таких как АБС, полистирол (PS) или нейлон.

Изображение с сайта ptsllc.com

Еще одна особенность поликарбоната — он очень податливый. Как правило, он может быть сформирован при комнатной температуре без трещин или поломок, как алюминиевый лист. Хотя деформация может быть проще с применением тепла, без него возможны даже небольшие угловые изгибы. Эта характеристика делает листовой поликарбонат особенно полезным при создании прототипов, когда листовой металл не является жизнеспособным (например, когда требуется прозрачность или когда требуется непроводящий материал с хорошими электроизоляционными свойствами).

Каковы характеристики поликарбоната?

Теперь, когда мы знаем, для чего он используется, давайте рассмотрим некоторые ключевые свойства поликарбоната. Поликарбонат классифицируется как «термопласт» (в отличие от «термореактивного пластика»), и название связано с тем, как пластик реагирует на тепло. Термопластические материалы становятся жидкими при их температуре плавления (155 градусов Цельсия в случае поликарбоната). Основным полезным признаком термопластов является то, что их можно нагреть до точки плавления, охладить и снова нагреть без значительного разрушения.Вместо сжигания термопласты, такие как поликарбонат, разжижаются, что позволяет легко формовать их под давлением, а затем перерабатывать.

Напротив, термореактивные пластмассы можно нагреть только один раз (обычно в процессе литья под давлением). Первое нагревание вызывает затвердевание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическому изменению, которое невозможно обратить. Если вы попытаетесь нагреть термореактивный пластик во второй раз до высокой температуры, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Поликарбонат также является аморфным материалом, что означает, что он не проявляет упорядоченных характеристик кристаллических твердых веществ. Обычно аморфные пластмассы демонстрируют тенденцию к постепенному размягчению (т.е. они имеют более широкий диапазон между температурой стеклования и точкой плавления), а не к резкому переходу от твердого состояния к жидкому, как в случае с кристаллическими полимерами. сополимер в том смысле, что он состоит из нескольких различных типов мономеров в сочетании друг с другом.

Почему так часто используют поликарбонат?

Поликарбонат — невероятно полезный пластик для приложений, требующих прозрачности и высокой ударопрочности. Это более легкая альтернатива стеклу и естественный УФ-фильтр, поэтому его часто используют в очках. В Creative Mechanisms мы использовали поликарбонат во многих сферах применения в различных отраслях промышленности. Вот несколько примеров:

прозрачные окна на прототипах моделей

цветных тонированных полупрозрачных прототипа

гильзы прозрачные для прототипов спортивного инвентаря

диффузоры и световые трубки для светодиодов

прозрачные формы для литья уретана и силикона

Модели, напечатанные на 3D-принтере, для применения в условиях высоких температур, когда ABS не подходит

ограждение машин

Мы видели тонированный ПК, используемый для уменьшения бликов (например, для прикрытия светящихся знаков на шоссе).Компании, которые производят этот тип продукции, часто наносят тонированный поликарбонат на переднюю часть своих вывесок, чтобы защитить светодиоды и уменьшить блики.

Какие бывают типы поликарбоната?

Согласно AZO Materials, поликарбонат одновременно был разработан в середине 20 века GE в США и Bayer в Германии. В современную эпоху его производят большое количество фирм, у каждой из которых обычно свой производственный процесс и уникальная формула.Торговые названия включают хорошо известные варианты (или «смолы»), такие как Lexan® от SABIC или Makrolon® от Bayer MaterialScience. Вы можете просмотреть полный список производителей материалов здесь.

Доступны различные промышленные марки поликарбоната. Большинство из них называются общим названием (поликарбонат) и обычно различаются количеством армирующего стекловолокна, которое они содержат, и различиями в потоке расплава между ними. Некоторые поликарбонаты содержат добавки, такие как «ультрафиолетовые стабилизаторы», которые защищают материал от длительного воздействия солнечных лучей.Поликарбонат, пригодный для литья под давлением, может включать другие добавки, такие как смазки для форм, которые смазывают материал во время обработки. Готовый поликарбонат обычно продается в цилиндрах, стержнях или листах.

Как сделан ПК?

Поликарбонат, как и другие пластмассы, начинается с перегонки углеводородного топлива на более легкие группы, называемые «фракциями», некоторые из которых объединяются с другими катализаторами для производства пластмасс (обычно посредством полимеризации или поликонденсации). Более подробно об этом процессе можно прочитать здесь.

ПК для разработки прототипов на станках с ЧПУ и 3D-принтерах:

PC доступен в листовой и круглой заготовке, что делает его хорошим кандидатом для субтрактивной обработки на фрезерном или токарном станке. Цвета обычно ограничиваются прозрачным, белым и черным. Детали, изготовленные из прозрачной заготовки, обычно требуют дополнительной обработки для удаления следов инструмента и восстановления прозрачности материала.

Поскольку поликарбонат является термопластическим материалом, некоторые 3D-принтеры могут печатать на ПК с использованием процесса FDM.Материал приобретается в виде нити, а 3D-принтер нагревает нить и придает ей желаемую 3D-форму. ПК для 3D-печати обычно ограничен белым цветом. Смеси ПК / АБС также доступны для 3D-печати на машине FDM.

Токсичен ли ПК?

Существует вероятность того, что некоторые типы поликарбоната могут быть опасными в ситуациях контакта с пищевыми продуктами из-за выделения бисфенола A (BPA) во время гидролиза (разложение из-за контакта материала с водой) 1. Наиболее распространенные типы поликарбоната создаются путем сочетания BPA и COCl2, однако есть поликарбонаты, не содержащие BPA, которые стали особенно востребованными для применений, связанных со скоропортящимися продуктами питания или водой.

Было проведено около 100 исследований BPA, и результаты несколько противоречивы, поскольку было показано, что существует корреляция между источником финансирования и оценкой риска. Большинство исследований с государственным финансированием показали, что BPA представляет собой опасный риск для здоровья, в то время как многие исследования с отраслевым финансированием показали, что медицинские риски ниже или отсутствуют. Несмотря на противоречивые исследования отрицательных эффектов BPA, определенные типы поликарбоната были связаны с его высвобождением. Это привело к появлению продуктов из поликарбоната «без бисфенола А» (которые обычно используются на потребительских товарах, таких как консервные банки).

Каковы недостатки поликарбоната?

Хотя поликарбонат известен своей высокой ударопрочностью, он очень чувствителен к царапинам. По этой причине прозрачные поверхности, такие как линзы из поликарбоната в очках, обычно покрываются устойчивым к царапинам слоем для защиты.

Каковы свойства поликарбоната?

Объект | Значение |

Техническое наименование | Поликарбонат (ПК) |

Химическая формула | C 15 H 16 O 2 |

Температура расплава | 288-316 ° C (550-600 ° F) *** |

Типичная температура пресс-формы | 82 — 121 ° C (180 — 250 ° F) *** |

Температура теплового отклонения (HDT) | 140 ° C (284 ° F) при 0.46 МПа (66 фунтов на кв. Дюйм) ** |

Прочность на разрыв | 59 МПа (8500 фунтов на кв. Дюйм) *** |

Прочность на изгиб | 93 МПа (13500 фунтов на кв. Дюйм) *** |

Удельный вес | 1,19 |

Скорость усадки | 0,6 — 0,9% (0,006 — 0,009 дюйма / дюйм) *** |

* В стандартном состоянии (при 25 ° C (77 ° F), 100 кПа)

1 БФА — это мономер, который может быть (но не всегда) задействован в производстве поликарбонатного пластика.

Поликарбонат (ПК) Пластик: свойства, применение и структура

Поликарбонат — это высокоэффективный прочный, аморфный и прозрачный термопластичный полимер с органическими функциональными группами, связанными вместе карбонатными группами (–O– (C = O) –O–), и предлагает уникальное сочетание свойств. ПК широко используется в качестве инженерного пластика благодаря своим уникальным характеристикам, которые включают:

- Высокая ударная вязкость

- Высокая стабильность размеров

- Среди прочего, хорошие электрические свойства

Хотя характеристики поликарбоната аналогичны характеристикам полиметилметакрилата (ПММА, акрил) , но поликарбонат прочнее, его можно использовать в более широком диапазоне температур (точка плавления: 155 ° C), но он дороже.Поскольку ПК демонстрирует отличную совместимость с некоторыми полимерами, он широко используется в смесях, таких как ПК / АБС, ПК / ПЭТ, ПК / ПММА. Некоторые из распространенных применений — это компакт-диски, защитные каски, пуленепробиваемые стекла, линзы автомобильных фар, детские бутылочки для кормления, кровля и остекление и т. Д.

| Поликарбонат был впервые изготовлен в 1953 году доктором Х. Шнеллом из Bayer AG, Германия, и Д. Fox компании General Electric, США. |

Некоторые из поставщиков поликарбоната включают:

- SABIC (LEXAN ™, CYCOLOY ™)

- Компания RTP (PermaStat®)

- LG Chem (Lupoy®, Lupox®)

- Covestro (Makrolon®, Bayblend®, Makroblend®, Apec®)

- PolyOne (Edgetek ™, LubriOne ™)

- Trinseo (EMERGE ™, CALIBER ™)

»Просмотреть все имеющиеся в продаже марки поликарбоната и поставщиков в базе данных Omnexus Plastics

Эта база данных по пластику доступна всем бесплатно.Вы можете отфильтровать свои варианты по свойствам (механические, электрические…), приложениям, режиму преобразования и многим другим параметрам.

Основные характеристики и свойства поликарбоната

ПК — идеальный материал, хорошо известный и широко используемый в промышленности благодаря своим универсальным характеристикам, экологически чистой переработке и возможности вторичной переработки. Обладая уникальным набором химических и физических свойств, он подходит для стекла, ПММА и ПЭ.

Давайте подробно обсудим свойства ПК:

- Прочность и высокая ударная вязкость — Поликарбонат обладает высокой прочностью, что делает его устойчивым к ударам и разрушению, а также обеспечивает безопасность и комфорт в приложениях, требующих высокой надежности и производительности.Полимер имеет плотность 1,2 — 1,22 г / см ( 3 ), сохраняет прочность до 140 ° C и до -20 ° C. Кроме того, ПК практически не ломаются.

- Коэффициент пропускания — ПК — чрезвычайно прозрачный пластик, который может пропускать более 90% света так же хорошо, как стекло. Листы поликарбоната доступны в широком диапазоне оттенков, которые можно настроить в зависимости от области применения конечного пользователя.

- Легкий — Эта особенность предоставляет OEM-производителям практически неограниченные возможности для дизайна по сравнению со стеклом.Это свойство также позволяет повысить эффективность, упростить процесс установки и снизить общие транспортные расходы.

- Защита от УФ-излучения — Поликарбонаты могут блокировать ультрафиолетовое излучение и обеспечивать 100% защиту от вредных УФ-лучей.

- Optical Nature — ПК имеет аморфную структуру и обладает превосходными оптическими свойствами. Показатель преломления прозрачного поликарбоната — 1,584.

- Химическая стойкость — Поликарбонат демонстрирует хорошую химическую стойкость к разбавленным кислотам, алифатическим углеводородам и спиртам; умеренная химическая стойкость к маслам и смазкам.ПК легко разрушается разбавленными щелочами, ароматическими и галогенированными углеводородами. Производители рекомендуют чистить листы ПК определенными чистящими средствами, не влияющими на его химическую природу. Чувствителен к абразивным щелочным чистящим средствам.

- Термостойкость — Поликарбонаты обладают хорошей термостойкостью и обладают термостойкостью до 135 ° C. Дополнительную термостойкость можно улучшить, добавив антипирены без ухудшения свойств материала.

| Сильные стороны | Ограничения |

| Очень прозрачный.Обеспечивает светопропускание не хуже стекла | Легко атакуется углеводородами и основаниями |

| Высокая вязкость даже до -20 ° C | После длительного воздействия воды при температуре выше 60 ° C их механические свойства начинают ухудшаться |

| Высокая механическая удерживающая способность до 140 ° C | Перед обработкой требуется правильная сушка |

| Искробезопасный | Низкая усталостная выносливость |

| Обеспечивает хорошие электроизоляционные свойства, не подверженные влиянию воды или температуры | Склонность к пожелтению после УФ-излучения |

| Обладает хорошей стойкостью к истиранию | |

| Выдерживает многократную стерилизацию паром |

Сильные стороны и ограничения жаропрочных марок поликарбоната

Прочие свойства :

- Хорошие электроизоляционные свойства, не подверженные влиянию воды или температуры

- Хорошая стойкость к истиранию

- Устойчив к повторной стерилизации паром

- Эффективнее других конструкционных термопластов

Ограничения поликарбонатов

У поликарбонатов есть определенные ограничения, в том числе:

- Низкая усталостная износостойкость

- Механические свойства ухудшаются после длительного воздействия воды при температуре выше 60 ° C

- Атаковано углеводородами и основаниями

- Необходима правильная сушка перед обработкой

- Желтизна после длительного воздействия УФ-излучения

Использование добавок или смесей термопластов для оптимизации свойств

Сопротивление ползучести поликарбонатов можно улучшить, добавив армирующие элементы из стекловолокна или углеродного волокна.5-40% арматуры GF могут улучшить сопротивление ползучести до 28 МПа при температуре до 210 ° F. Армированные марки имеют лучший модуль упругости , , предел прочности на изгиб и растяжение по сравнению со стандартными марками ПК.

Добавление добавок может улучшить огнестойкость, термическую стабильность, устойчивость к УФ-излучению и цвету, а также ряд других свойств. Листы из поликарбоната с покрытием также обладают лучшей атмосферостойкостью и устойчивостью к повреждениям и химическим воздействиям.

- Стабилизаторы на основе бензотриазола стабилизируют ПК от УФ-излучения и защищают от УФ-разложения.

- Известно, что стабилизаторы на основе эфиров фосфористой кислоты эффективны для улучшения термической стабильности поликарбоната.

- Несколько антипиренов, таких как галогенированные, на основе фосфора и силикона, широко используются для достижения требуемых характеристик UL, увеличения LOI и снижения теплоты сгорания продуктов из ПК.

Смеси поликарбоната коммерчески успешны, поскольку обеспечивают правильный баланс между характеристиками и производительностью.

Смеси ПК / полиэстера: Эти сплавы подходят для применений, где требуется высокая химическая стойкость.Смеси ПК / ПБТ обладают более высокой химической стойкостью, чем смеси ПК / ПЭТ, из-за более высокого кристаллического поведения ПБТ , тогда как смешанные марки ПЭТ обладают превосходной термостойкостью.

Смеси ПК / АБС: прочность ПК и высокая термостойкость в сочетании с пластичностью АБС и технологичностью обеспечивают отличное сочетание свойств.

Использование ПК и приложения

Характеристики ПК предоставляют дизайнерам, инженерам и производителям оборудования свободу дизайна, что делает его идеальным материалом для использования в нескольких приложениях, как подробно описано ниже:

| Приложение | Описание |

| Приборы Поликарбонаты и их смеси используются в приборах , таких как холодильники, кондиционеры, кофеварки, миксеры для пищевых продуктов, стиральные машины, фены, паровые утюги, резервуары для воды и т. Д.Использование ПК обеспечивает свободу формы благодаря широкому диапазону механических свойств и повышает надежность и визуальную привлекательность продукта. | |

| Автомобилестроение / транспорт Легкий и прозрачный ПК используется для создания привлекательного дизайна и повышения эффективности автомобиля за счет снижения веса без ущерба для прочности и улучшения аэродинамики автомобиля. Его высокая термостойкость позволяет использовать его в корпусе светильника, лицевой панели фары и линзах.Смеси ПК лучше всего подходят для внутренних и внешних частей кузова автомобиля, так как обладают жесткостью и отличным сопротивлением ползучести. | |

| Строительство и строительство ПК известен как подходящая альтернатива стеклу в различных приложениях для остекления, таких как сельскохозяйственные дома, промышленные или общественные здания, фасады, защитные окна, укрытия и световые люки, поскольку он обладает такими свойствами, как высокая ударопрочность, прозрачность, устойчивость. к ультрафиолетовому излучению и атмосферостойкости. | |

| Товары народного потребления ПК имеет низкое двойное лучепреломление, внутреннее напряжение и высокую точность размеров, что делает его пригодным для производства CD / DVD. Кроме того, его высокая прозрачность позволяет разрабатывать инновационные продукты для повседневного использования, такие как защитные очки, офтальмологические линзы, бутылки с водой большого объема и т. Д. Кроме того, он оптически прозрачен, что делает его идеальным для объектов, включая небьющиеся солнцезащитные очки, щитки для лица, защитные очки. или даже как компонент в пуленепробиваемых окнах. | |

| Электрооборудование и электроника На рынке E&E ПК используется во многих приложениях, таких как автоматические выключатели, электрические корпуса, осветительные приборы, бытовые выключатели, вилки и розетки, распределительные устройства, реле, разъемы, электромобили и упаковочные материалы для аккумуляторов. Прочность поликарбоната помогает предотвратить разрушение корпусов, а пленки для ПК помогают предотвратить появление царапин на экранах. | |

| Медицина Поликарбонаты в основном используются в медицине благодаря превосходному сочетанию таких свойств, как прозрачность, термостойкость, стабильность размеров и прочность.ПК можно стерилизовать оксидом этилена, излучением высокой энергии и ограниченными циклами автоклавирования. Типичные медицинские применения включают хирургические инструменты, системы доставки лекарств, мембраны для гемодиализа, резервуары для крови, фильтры для крови и т. Д., Где поликарбонаты смогли заменить стекло и металл. | |

| Контакт с пищевыми продуктами Из-за своей термостойкости и устойчивости к разрушению поликарбонат используется в приложениях для прямого контакта с пищевыми продуктами и напитками.Контейнеры для хранения продуктов, изготовленные из ПК, многоразовые, помогают сохранить свежесть, защищают продукты от загрязнения и могут быть удобно использованы в холодильнике или микроволновой печи. | |

Другие приложения

|

Как производится ПК?

Поликарбонаты производятся конденсационной полимеризацией бисфенола A (BPA; C 15 H 16 O 2 ) и фосгена (COCl 2 ).

Общие методы производства деталей из поликарбоната

- Экструзия

- Литье под давлением

- Выдувное формование

- Термоформование

Чтобы избежать деградации материала, идеальное максимальное время пребывания составляет от 6 до 12 минут в зависимости от выбранной температуры плавления.Двумя основными методами обработки поликарбоната являются литье под давлением и экструзия.

Литье под давлением