- 【Устройство парового котла 】 — Котлотех

- Устройство котельной с котлоагрегатами: оборудование, схема, описание, контур

- Интеллектуальные системы контроля и управления паровыми котлами

- Котельное оборудование | ПОСУДА

【Устройство парового котла 】 — Котлотех

Приблизительное время чтения: 6 минут

Содержание:

Паровые котлы используется для получения водяного пара большого давления в производственных процессах, где применяется насыщенный пар.

Ключевая особенность паровых котлов – достаточно высокая производительность, малые теплопотери и экономичность.

Именно за счет таких свойств, паровые котлы приобрели популярность в различных производственных сферах и сфере сельского хозяйства.

Типы паровых котлов

Паровые котлы бывают 2 типов:

- газотрубные;

- водотрубные.

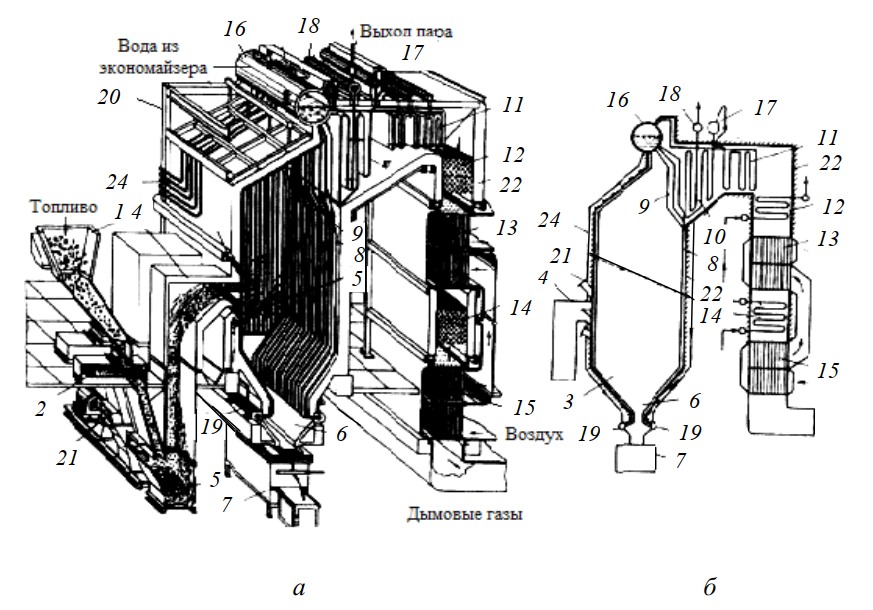

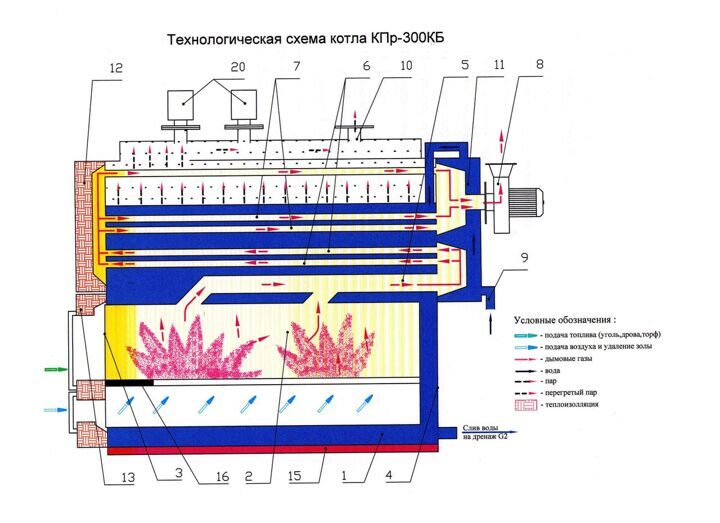

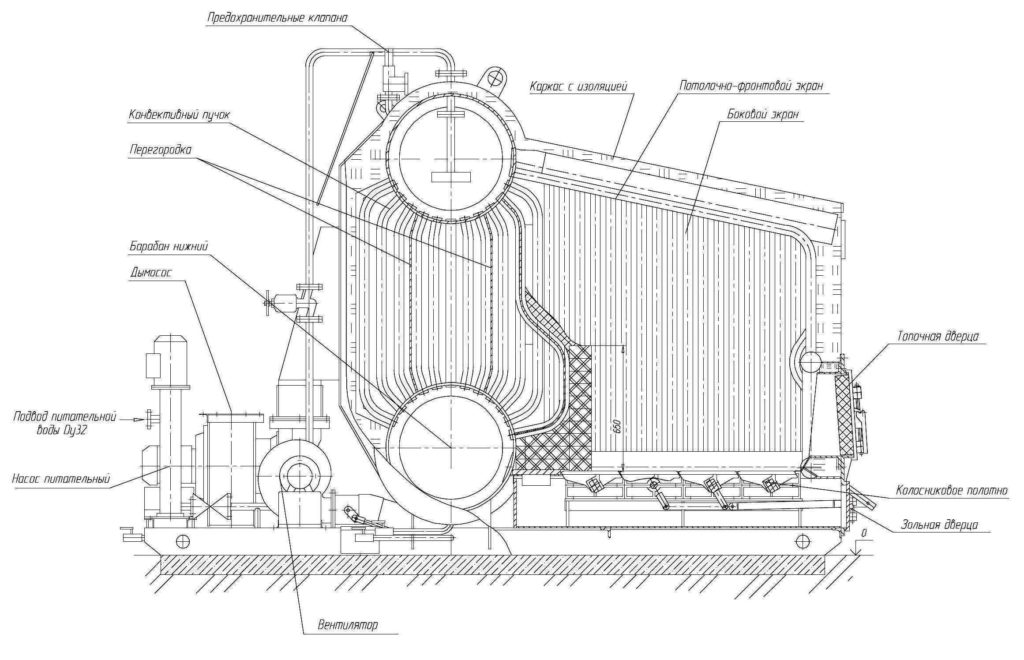

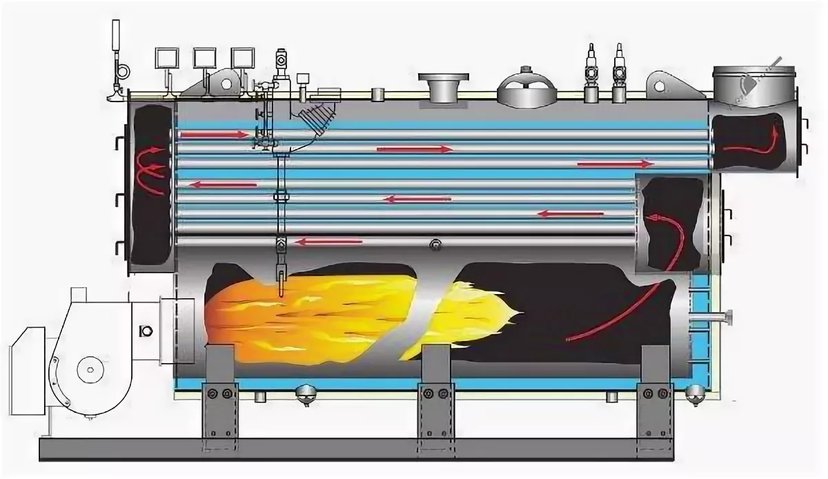

Газотрубные – все котлы, в которых высокотемпературные газы проходят внутри жаровых и дымогарных труб, отдавая при этом тепло воде, которая окружает трубы. К ним относятся жаротрубные, дымогарные, дымогарно-жаротрубные.

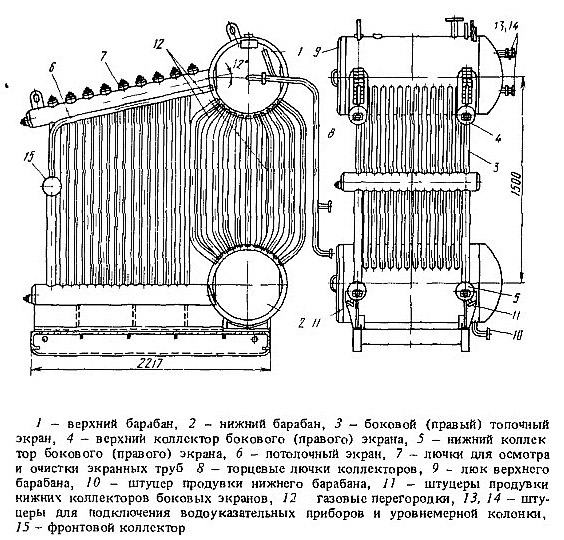

В водотрубных котлах нагреваемая вода протекает по системе труб, при этом топочные газы омывают трубы снаружи. Газотрубные котлы опираются на боковые стенки топки, а водотрубные крепятся к каркасу котла или здания.

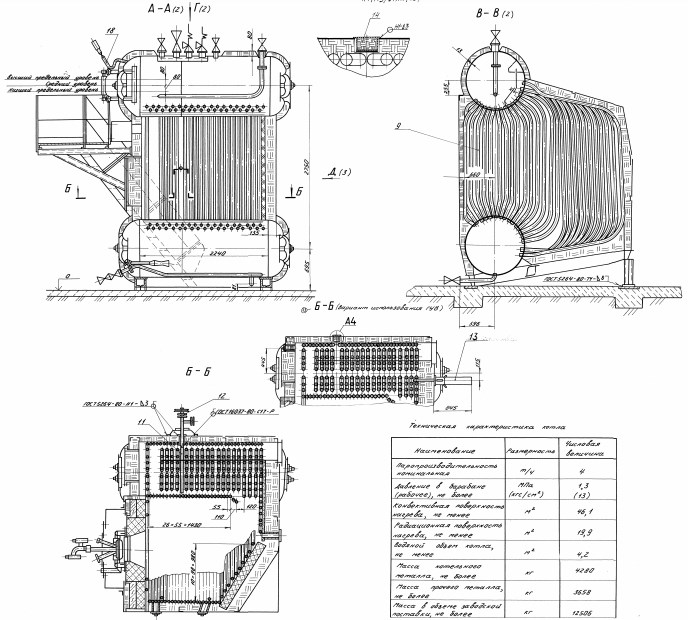

Конструкция

Паровой котёл – устройство, которое предназначено для выработки насыщенного пара. Такой котел может использовать в процессе своей работы энергию топлива, сжигаемого в топке котла, электроэнергию (в электрических котлах) или утилизировать теплоту, которая вырабатывается в специальных установках (котлы-утилизаторы).

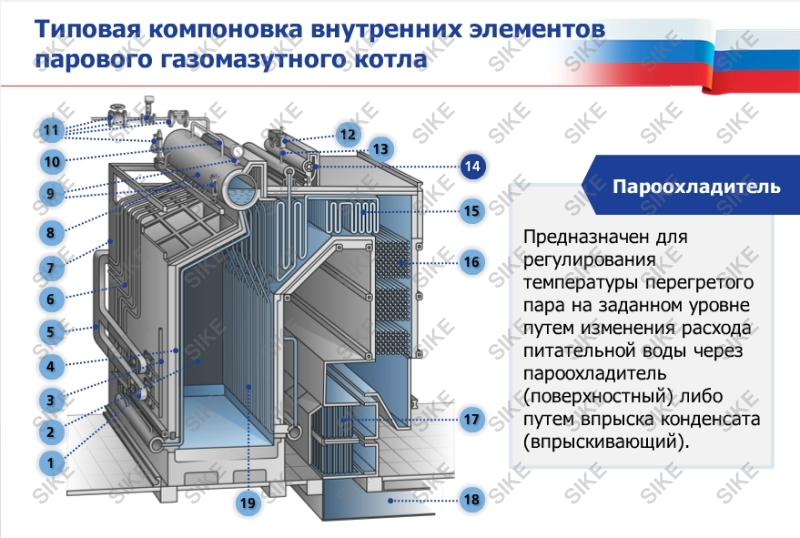

Основные составляющие парового котла с инверсией пламени – цилиндрическая топка с омываемым днищем, в которой непосредственно происходит процесс горения и дальнейшая инверсия продуктов горения.

Дымовые газы поступают в трубный пучок фронтальной трубной доски, затем через заднюю трубную доску поступают в дымоход. Такая конструкция гарантирует незначительные термические и поверхностные нагрузки в камере сгорания.

Рассмотрим подробнее конструкцию паровых котлов.

Корпус котла состоит из цилиндрической обшивки, топки, днища котла, плоских трубных досок из качественной стали с расчетными объемами с учетом расчетного кода и действующими техническими условиями.

Все применяемые материалы имеют аттестационные сертификаты производителей с данными химических и механических анализов, результаты контрольных испытаний в производственных условиях.

Сварные соединения выполняются при помощи электрической дуговой сварки квалифицированным и аттестованным персоналом. Сварные швы дополнительно подвергаются обязательному контролю.

Дымогарные трубы, элементы трубного пучка изготовлены из качественной стали и приварены к трубным доскам. Это позволяет получить высококачественное соединения труб с фронтальной трубной доской и предупредить возможное развитие известковых отложений. После изготовления, корпус любого котла подвергается соответствующим гидравлическим испытаниям.

В топке котла происходит сжигание топлива. Далее, продукты горения охлаждаются в системе до необходимой минимальной температуры и выходят через дымоход. Полученное тепло поглощает вода, которая, нагреваясь до определенной температуры, испаряется.

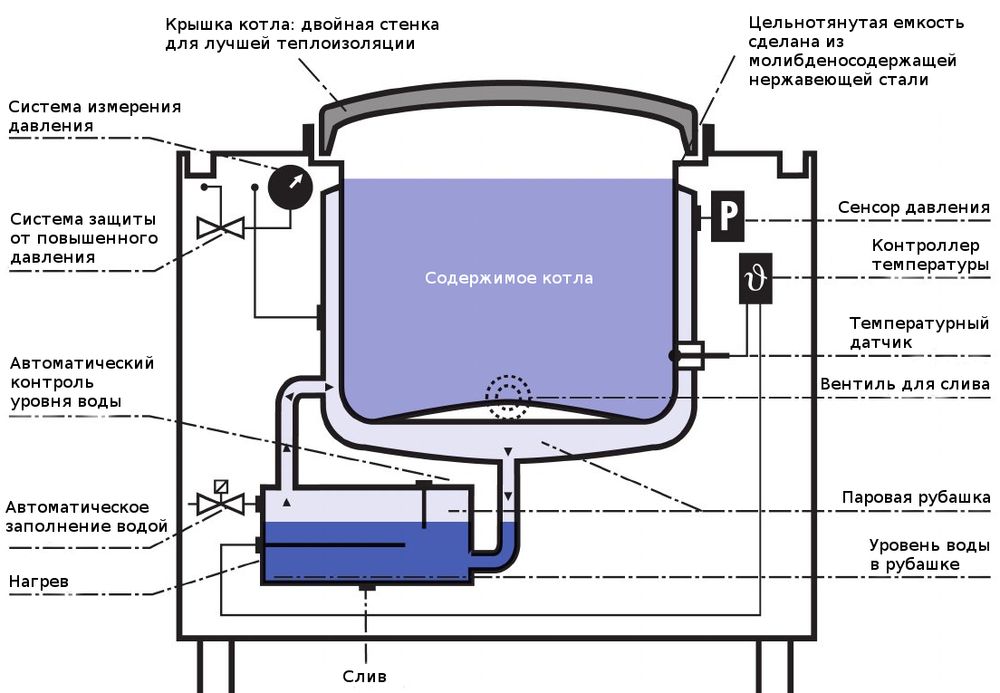

На днище аппарата в обязательном порядке устанавливается специальный предохранительный клапан парового котла. Его назначение – выпуск пара в случае избыточного повышения уровня рабочего давления. Обычно, котельное оборудование оснащается двумя такими клапанами.

Его назначение – выпуск пара в случае избыточного повышения уровня рабочего давления. Обычно, котельное оборудование оснащается двумя такими клапанами.

Характеристики барабана

Барабан парового котла – это один из основных элементов котла, который предназначен для сбора и раздачи рабочего тела.

Функции барабана:

- разделение пароводяной смеси на пар и воду и сбор пара;

- прием воды из водяного экономайзера или из магистрали;

- термическое и химическое умягчение воды;

- осушка пара;

- непрерывная продувка;

- промывка пара;

- защита от превышения давления пара.

К барабану присоединены кипятильные и опускные трубы, питательные трубы, предохранительные устройства и предусмотренная контрольно-измерительная аппаратура. Внутри барабана находятся специальные сепарационные устройства.

Барабаны изготавливают из листовой стали с толщиной 13 – 40 мм и диаметром до 1000 мм со штампованными днищами и специальным лазом. Необходимая толщина выбирается в зависимости от давления пара.

Необходимая толщина выбирается в зависимости от давления пара.

Пар, который образуется в кипятильных трубах собирается в паровом объеме. Уровень воды, который находится в водяном объеме, постоянно меняется – повышается или понижается в установленных пределах. Это позволяет регулировать мощность котла.

Уровень нагрева – это поверхность, омываемая с внутренней и наружной стороны водой и паром, соответственно. Поверхность измеряется в квадратных метрах.

Затвор парового котла

Предохранительный клапан – обязательная составляющая парового котла. Это специальное автоматическое устройство для сброса давления. Перед первым пуском котла в обязательном порядке выполняется проверка клапана.

Существует несколько обязательных требований к клапану:

- Надежность.

- Обеспечение расчетной пропускной способности.

- Плотность. Клапан в закрытом состоянии не должен стравливать пар.

- Клапан должен устанавливаться за пределами помещения.

Группа безопасности котла

Группа (блок) безопасности котла состоит из предохранительного клапана, манометра и воздухоотводчика. Манометр предназначен для контроля за давлением, а воздухоотводчик – для отведения воздуха из системы.

Манометр предназначен для контроля за давлением, а воздухоотводчик – для отведения воздуха из системы.

В случае нарушения правил эксплуатации или сбоя в работе оборудования отопительной системы может возникнуть резкое увеличение давления. Это может вывести из строя систему или даже привести к взрывоопасной ситуации. Как раз для таких случаев и предусмотрено наличие группы безопасности котла и предохранительного клапана.

Каждая отопительная система обязана включать группу безопасности. В случае повышенного давления, клапан включается в работу и сбрасывает лишнее давление. Клапан устанавливается в соответствии с требованиями к данным конструкциям.

Паровые котлы – довольно сложные технические системы, в которых каждый элемент должен находиться в работоспособном состоянии, выполнять свои функции, обеспечивая бесперебойную работу отопительной системы.

Затраты на топливо и эксплуатацию паровых котлов достаточно низкие, что достигается благодаря комплексной работе всех устройств котла, простоте эксплуатации и обслуживания. К недостаткам можно отнести достаточно большие размеры оборудования.

К недостаткам можно отнести достаточно большие размеры оборудования.

Устройство котельной с котлоагрегатами: оборудование, схема, описание, контур

На схеме представлены:

Основные системы:

- Паровой котлоагрегат (S)

- Модуль термической обработки — атмосферный деаэратор (ETM)

- Модуль питательных насосов (EPM)

- Регулирующий модуль (ERM)

Вспомогательные системы:

- Сепаратор (ECP)

- Барботер-охладитель (EBR)

- Модуль химической подготовки воды (EHS)

- Система сбора конденсата (ECD)

- Модуль автоматизированного отбора проб (ETH)

Паровой котлоагрегат (S)

Котлоагрегат – изделие полной заводской готовности, включающее в себя котел, горелку, запорную арматуру, системы верхней(постоянной) и нижней(периодической) продувок, предохранительные клапаны, манометры, датчиками давления, указатели и датчики уровня. Управляется системой автоматики. Опционально может комплектоваться экономайзером и пароперегревателем.

Управляется системой автоматики. Опционально может комплектоваться экономайзером и пароперегревателем.

Автоматика котлоагрегата собирает данные с датчиков давления в котле и регулирует мощность(паропроизводительность) в котле горелкой. При снижении давления пара в котле подаётся сигнал об увеличении мощности горелки, при увеличении давления пара в котле подаётся сигнал о снижении мощности горелки. При превышении давления пара выше максимальной уставки, срабатывает ограничительное реле, принудительно останавливающее работу горелки. Работоспособность системы поддержания давления отслеживается по манометру, установленному вместе с датчиками. В качестве механического прибора безопасности от превышения давления в котле предусмотрены предохранительные клапаны.

На подаче пара установлены запорный клапана, обратный клапан и клапан с электроприводом. Запорный клапан служит для ручного отключения парового котла. Обратный клапан служит для предотвращения перетока пара из общего парового коллектора в неработающий или не вышедший на рабочие параметры котел.

Для поддержания уровня воды в паровом котле предусмотрена группа датчиков. Датчик максимального уровня срабатывает при превышении верхней уставки уровня воды в паровом котле и дает сигнал в автоматику об аварии, выводя котел из работы. Два датчика минимального уровня срабатывают при снижении нижней уставки уровня воды в паровом котле и дает сигнал в автоматику об аварии, выводя котле из работы. Два датчика предусмотрены из соображений большей безопасности(резервирования), так как снижение уровня воды и раскрытие поверхностей нагрева в паровом котле может привести к взрыву и тяжелым последствиям.

В процессе образования пара в котловой воде остаются примеси, поступающие с питательной водой. Это могут быть соли жёсткости (ионы кальция и магния), железо и другие элементы. Количество примесей зависит от качества исходной воды и водоподготовки. В зависимости от состава, примеси могут быть как тяжелее, так и легче котловой воды. Тяжелые примеси осаживаются на дне котла в виде шлама, легкие примеси скапливаются на поверхности котловой воды в виде растворённых солей, изменяя электропроводимость котловой воды. Так как процесс парообразования и поступление питательной воды в котел постоянный, то со временем количество примесей в котловой воде увеличивается.

Для удаления шлама из котла предусматривается периодическая(нижняя) продувка. Она представляет из себя быстродействующий клапан с пневмоприводом. Для удаления шлама важно быстрое открытие клапана периодической продувки, так как это позволяет выбрасывать котловую воду с большой скоростью, захватывая при своём движении шлам. Подачу воздуха (или другой управляющей среды) на пневмопривод осуществляет электромагнитный клапан, управляемый автоматикой котла по таймеру. Настройку работы периодической продувки необходимо осуществлять по показателям питательной и котловой воды.

Для удаления растворенных солей с поверхности котловой воды предусматривается постоянная(верхняя) продувка. Она представляет из себя клапан с электроприводом, который сбрасывает из верхней части котловой воды с наибольшей концентрацией солей необходимый объем продувки. В котле установлен датчик солесодержания. Сигнал от него поступает в автоматику, и она регулирует процент открытия клапана непрерывной продувки. Чем выше солесодержание (количество растворенных солей), тем больше открытие клапана непрерывной продувки и наоборот, чем ниже солесодержание, тем меньше открытие клапана. Для визуального контроля работы системы непрерывной продувки опционально устанавливается смотровое стекло.

Она представляет из себя клапан с электроприводом, который сбрасывает из верхней части котловой воды с наибольшей концентрацией солей необходимый объем продувки. В котле установлен датчик солесодержания. Сигнал от него поступает в автоматику, и она регулирует процент открытия клапана непрерывной продувки. Чем выше солесодержание (количество растворенных солей), тем больше открытие клапана непрерывной продувки и наоборот, чем ниже солесодержание, тем меньше открытие клапана. Для визуального контроля работы системы непрерывной продувки опционально устанавливается смотровое стекло.

Для увеличения эффективности парового котлоагрегата опционально предусматривается экономайзер. Он представляет из себя теплообменник уходящих газов, нагреваемой средой в котором является питательная вода, поступающая в паровой котел. В результате работы экономайзера снижается температура дымовых газов, что благоприятно сказывается на экологии. Кроме того, экономайзер подогревает питательную воду, снижая затраты энергии на нагрев воды в самом котле, тем самым увеличивая КПД парового котла.

Если для технологического процесса необходим пар с температурой выше точки насыщения, то опционально котел может комплектоваться пароперегревателем. Пароперегреватель представляет из себя теплообменник, забирающий дымовые газы из второго хода котла, пропускающий их через себя и возвращающий их в третий ход котла. Насыщенный пар, вырабатываемый в котле, направляется в пароперегреватель, где происходит его догрев до необходимой температуры.

Модуль термической обработки — атмосферный деаэратор (ETM)

Атмосферный деаэратор представляет из себя двухступенчатую установку, состоящую из деаэрационного бака и деаэрационной колонки. Включает в себя запорную и регулирующую арматуру, предохранительные устройства, манометры, термометры, указатели и датчики уровня. Управляется системой автоматики. Опционально может комплектоваться рекуператором выпара и системой быстрого разогрева.

Автоматика деаэратора регулирует уровень воды в деаэраторе и может поддерживать заданное давление в паровой части.

Система безопасности деаэратора включает в себя предохранительный клапан, клапан прерыватель вакуума и переливное устройство. Как альтернатива, для системы безопасности деаэратора возможно использование гидрозатвора. Предохранительный клапан защищает от превышения давления в деаэраторе. Клапан прерыватель вакуума защищает от разряжения в деаэраторе, представляет из себя обратный клапан, открывающийся при давлении в деаэраторе ниже атмосферного. Переливное устройство защищает от превышения уровня воды в деаэраторе, представляет из себя конденсатоотводчик, либо клапан с электроприводом, открывающимся по сигналу от датчика уровня.

Химически очищенная вода подаётся в деаэрационную колонку, где происходи первая ступень деаэрации. Подача воды осуществляется клапаном с электроприводом по сигналу от датчика уровня воды в деаэраторе. Работоспособность системы контролируется визуальными указателями уровня и датчиком уровня, установленными на деаэрационном баке.

При наличии конденсата, он также подаётся в отдельный патрубок на деаэрационной колонке.

В верхней части деаэрационной колонки предусматривается клапан выпара. Данный клапан настраивается таким образом, чтобы в деаэрационной установке всегда поддерживалось заданное давление в паровой части, при этом процесс деаэрации должен протекать в штатном режиме, вода полностью деаэрироваться.

Пар для деаэрации поступает в паровое пространство под деаэрационную колонку и в нижнюю часть деаэрационного бака – в барботаж. На этих линия установлены запорные клапаны с возможностью регулировки(распределения) пара между паровым пространством и барботажем. Настройка ведется по параметрам деаэрированной воды. Регулировка подачи пара на деаэратор осуществляется регулирующим клапаном прямого действия (либо клапаном с электроприводом) по сигналу о давлении в деаэрационной колонке. Работоспособность системы контролируется манометром, установленными на деаэрационной колонке.

Для контроля температуры воды в деаэрационном баке установлен термометр.

Опционально предлагается система быстрого разогрева. Она представляет из себя паровую линию с регулятором прямого действия по температуре. Термостат регулятора температуры устанавливается непосредственно в деаэрационный бак. При снижении температуры воды в деаэрационном баке ниже уставки, регулятор открывается и подаёт дополнительный объем пара непосредственно в деаэрируемую воду для увеличения скорости нагрева.

Также опционально предлагается рекуператор (охладитель) выпара. Представляет из себя теплообменник, греющей средой которого является выпар с деаэратора, а нагреваемой средой вода, идущая на деаэрацию. Позволяет снизить объем водяного пара в выпаре за счет его конденсации в рекуператоре, а также нагреть воду, идущую на деаэрацию, тем самым снизив расход пара на деаэрацию.

Модуль питательных насосов (EPM)

Модуль питательных насосов представляет из себя специально подобранный питательный насос с запорной и защитной арматурой, контрольно-измерительными приборами и трубной обвязкой..jpg) Установлен на раме. Насосные модули могут комплектоваться электрическим шкафом с кабельным подключением. Предназначен для подачи питательной воды из деаэратора в паровой котел (на регулирующий модуль).

Установлен на раме. Насосные модули могут комплектоваться электрическим шкафом с кабельным подключением. Предназначен для подачи питательной воды из деаэратора в паровой котел (на регулирующий модуль).

Для надежной и долговечной работы насосного модуля необходимо обеспечить перед ним минимально необходимый напор, так как вода из деаэратора поступает с температурой выше точки кипения и есть риск появления кавитации в питательном насосе. Обеспечивается это подъемом деаэратора над уровнем установки модуля питательного насоса.

Модуль питательных насосов представлен в трех основных исполнениях – модуль с двумя питательными насосами (основной и резервный) без частотного преобразователя двигателя, модуль с двумя питательными насосами (основной и резервный) с частотным преобразователем двигателя и модуль с одним питательным насосом без частотного преобразователя двигателя. Частным случаем насосного модуля может быть модуль с насосом специального низкокавитационного исполнения, позволяющим снизить высоту установки деаэратора.

При применении насосного модуля с частотным преобразователем подразумевается работа на регулирующий модуль с двухходовым клапаном. Частотный преобразователь поддерживает постоянное давление за насосным модулем посредством датчика давления на напорной стороне питательного насоса. В случае полного закрытия двухходового клапана на регулирующем модуле, питательный насос выключится.

При применении насосного модуля без частотного преобразователя подразумевается работа на регулирующий модуль с трехходовым клапаном и линией разгрузки. При этом включение и выключение насоса происходит по сигналу от автоматики парового котла. В случае, если регулирующий модуль перекрывает подачу воды в паровой котел, вода идет по линии разгрузки и через некоторое время питательный насос отключается.

Регулирующий модуль (ERM)

Регулирующий модуль представляет из себя специально подобранный клапан с запорной и защитной арматурой. Предназначен для регулировки уровня вод в паровом котле.

Регулирующий модуль представлен в двух исполнениях – модуль с двухходовым клапаном и модуль с трехходовым клапаном и линией разгрузки.

Регулирующий модуль с двухходовым клапаном управляется автоматикой котла посредством датчика уровня. При повышении уровня воды в паровом котле выше уставки, клапан прикрывается, при понижении, клапан приоткрывается. В результате обеспечивается поддержание постоянного уровня воды в котле.

Регулирующий модуль с трехходовым клапаном управляется автоматикой котла посредством датчика уровня. При повышении уровня воды в паровом котле выше уставки, клапан прикрывается, при понижении, клапан приоткрывается. В результате обеспечивается поддержание постоянного уровня воды в котле. Учитывая то что в этом случае насосный модуль применяется без частотного привода, для избежания его работы в «тупик» на трехходовом клапане предусмотрена линия разгрузки. Она открывается при закрытии регулирующего клапана и перепускает питательную воду обратно в деаэратор по линии разгрузки.

Сепаратор (ECP)

Сепаратор представляет из себя цилиндрический сосуд с подключенными к нему запорными, регулирующими и предохранительными устройствами. Снабжен указателем уровня и манометром. Предназначен для разделения на пар и воду пароводяной смеси, образующейся из продувочной воды паровых котлов.

Пар вторичного вскипания отводиться в верхнюю часть сепаратора и может быть использован, например, для подачи в деаэратор.

Для предотвращения превышения давления в сепараторе устанавливается предохранительный клапан. Визуально давление в сепараторе контролируется манометром. Отвод воды после вторичного вскипания осуществляется через конденсатоотводчик, который не пропускает пар и отводит только воду. Для избежания опорожнения сепаратора и поддержания заданного давления, конденсатоотводчик соединен импульсной трубкой с паровой частью сепаратора.

В качестве альтернативы конденсатоотводчику и предохранительному клапану можно применить гидрозатвор.

Барботер-охладитель (EBR)

Барботер-охладитель представляет собой цилиндрический сосуд с подключенными к нему запорными и регулирующими клапанами, датчиками температуры и термометром. Предназначен для охлаждения горячих стоков (например, от сепаратора) до нормируемой температуры путем разбавления холодной водой и последующего сброса в канализацию.

Барботер-охладитель может комплектоваться в двух исполнения – с одной или двумя линиями охлаждения.

Барботер-охладитель с одной линией охлаждения оборудуется нижней линией с регулирующим клапаном и датчиком температуры в водяной части барботера. Датчик измеряет температуру воды перед сбросом в канализацию и регулирует подачу охлаждающей воды.

Барботер охладитель с двумя линиями охлаждения имеет по сравнению с одной линией охлаждения дополнительную верхнюю линию с регулирующим клапаном и датчиком температуры в паровой части барботера. Датчик измеряет температуру выпара в барботере и регулирует подачу охлаждающей воды в паровую часть, снижая температуру выпара.

В верхней части барботера расположен патрубок выпара. В нижней части барботера установлен термометр.

Модуль химической подготовки воды (EHS)

Модуль химической подготовки воды представляет из себя установку для очистки исходной холодной воды от содержащихся в ней солей жесткости, железа и других взвешенных частиц, а также корректировке воды по pH.

В зависимости от необходимой производительности и качества исходной воды, установка может содержать от одного до нескольких баков с автоматизированной системой переключения потоков исходной, очищенной и дренажной воды. Работа установки полностью автоматизирована и включает в себя циклы очистки, промывки и регенерации фильтров.

Подавляющее большинство фильтров состоит из двух основных видов фильтрации – умягчение (натрий-катионирование) и обезжелезивание (сорбция).

При умягчении происходит ионообменный процесс, в котором ионы кальция и магния замещаются ионами натрия, в результате чего вода становится более мягкая и в дальнейшем не подвержена образованию накипи. По истечению фильтроцикла ионообменная смола подлежит восстановлению путем обработки солевым раствором и двум циклам промывки чистой водой.

По истечению фильтроцикла ионообменная смола подлежит восстановлению путем обработки солевым раствором и двум циклам промывки чистой водой.

При обезжелезивании происходит механическая очистка воды от взвешенных частиц путем пропускания её через сорбент. В результате на выходе из фильтра получаем очищенную от железа и других примесей воду. По истечению фильтроцикла сорбент подлежит промывке чистой водой для удаления скопившейся взвеси.

Система сбора конденсата (ECD)

Система сбора конденсата представляет из себя бак сбора конденсата, систему контроля качества возвращаемого конденсата и конденсатный насосный модуль. Предназначен для сбора конденсата, его контроля и подачи в деаэратор.

Бак сбора конденсата связан с атмосферой через патрубок выпара и оборудован указателем и датчиком уровня.

Система контроля конденсата состоит из регулирующего трехходового клапана с пневмоприводом и датчиков мутности и солесодержания. Датчики мутности и солесодержания в постоянном режиме ведут анализ возвращаемого конденсата. Если качество конденсата не соответствует необходимому качеству, то подаётся сигнал на трехходовой клапан, который моментально перенаправляет поток конденсата в дренаж. В случае удовлетворительного качества конденсат поступает в бак сбора конденсата.

Если качество конденсата не соответствует необходимому качеству, то подаётся сигнал на трехходовой клапан, который моментально перенаправляет поток конденсата в дренаж. В случае удовлетворительного качества конденсат поступает в бак сбора конденсата.

Конденсатный насосный модуль, как и модуль питательных насосов, состоит из запорной и защитной арматуры, контрольно-измерительных приборов и трубной обвязки. Предназначен для подачи конденсата из бака запаса в деаэратор.

Модуль автоматизированного отбора проб (ETH)

Модуль автоматизированного отбора проб представляет из себя установку для сбора и охлаждения проб воды всех ключевых точек паровой котельной и дальнейшего контроля их основных параметров. Состоит их охладителя отбора проб, электромагнитных клапанов, датчиков контроля параметров и шкафа автоматики. Установлены на раме.

Контролируемая проба воды поступает в установку на охладитель отбора проб. После охлаждения, контролируется температура пробы для предотвращения выхода из строя измеряющей аппаратуры. Охлажденная проба поступает на три датчика, контролирующие pH, солесодержание и количество растворенного кислорода в пробе. Данные о параметрах пробы поступают на диспетчерский пульт и архивируются в шкафе автоматики. Регулирование потоков проб и охлаждающей воды осуществляется электромагнитными клапанами.

Охлажденная проба поступает на три датчика, контролирующие pH, солесодержание и количество растворенного кислорода в пробе. Данные о параметрах пробы поступают на диспетчерский пульт и архивируются в шкафе автоматики. Регулирование потоков проб и охлаждающей воды осуществляется электромагнитными клапанами.

Интеллектуальные системы контроля и управления паровыми котлами

Содержание

Эффективная система парового котла состоит из множества рабочих частей и переменных, которые должны функционировать должным образом, а это также означает, что в процессе работы может произойти многое. Профилактическое обслуживание вашего парового котла имеет решающее значение. Если даже небольшая изношенная деталь начинает выходить из строя, это может вызвать каскадный эффект, который может остаться незамеченным до тех пор, пока не выйдет из строя сама система. Многие традиционные паровые котлы регулярно выходят из строя, что приводит к высоким затратам на техническое обслуживание и многочасовому непроизводительному простою. Чтобы предотвратить этот сценарий, компания Miura разработала микроконтроллер BL, интеллектуальную систему контроля и управления для наших паровых котлов, которая помогает выявлять и решать небольшие проблемы до того, как они перерастут в серьезные.

Чтобы предотвратить этот сценарий, компания Miura разработала микроконтроллер BL, интеллектуальную систему контроля и управления для наших паровых котлов, которая помогает выявлять и решать небольшие проблемы до того, как они перерастут в серьезные.

Что такое микроконтроллер BL?

Микроконтроллер BL представляет собой микропроцессор и интерфейс, встроенный в каждый продаваемый нами бойлер Miura. В этом контроллере используется передовая технология диагностики для измерения и мониторинга ключевых показателей в нескольких точках системы. Когда возникает предупреждение или сигнал тревоги, микроконтроллер BL может идентифицировать его, определить источник проблемы и рекомендовать решение на ЖК-дисплее.

Взаимодействие с Miura Online Maintenance (MOM)

В дополнение к расширенному мониторингу и диагностике микроконтроллер BL может легко взаимодействовать с системой онлайн-обслуживания Miura (MOM), что позволяет команде технического обслуживания Miura получать удаленный доступ к диагностическим отчетам в режиме реального времени через сотовый сигнал 3G. Он также может координироваться с нашей функцией Colormetry для контроля качества воды и защиты от образования накипи в системе парового котла.

Он также может координироваться с нашей функцией Colormetry для контроля качества воды и защиты от образования накипи в системе парового котла.

Подробнее Smart Boiler Control Systems by Miura

Miura предлагает широкий выбор систем управления и мониторинга, от мониторинга вашей котельной системы в режиме реального времени до узлов связи для ваших систем водоподготовки.

Панель BP

Miura BP-201 — это центральный узел мониторинга для всего оборудования Miura, а также системный контроллер множественной установки (MI), позволяющий подключенным устройствам работать как единое целое.

BP-201 использует определяемые пользователем шаблоны управления для масштабирования мощности и чувствительности системы котла, чтобы обеспечить наиболее эффективную работу в соответствии с вашей конкретной потребностью в паре.

SteamNet

Miura ER-220USC, также известный как SteamNet, является ведущим устройством мониторинга, отчетности и связи для котлов Miura и аксессуаров. SteamNet обеспечивает мониторинг в режиме реального времени с удобными дисплеями оборудования, автоматически генерируемыми отчетами, предупреждает операторов о системных тревогах и многое другое.

SteamNet обеспечивает мониторинг в режиме реального времени с удобными дисплеями оборудования, автоматически генерируемыми отчетами, предупреждает операторов о системных тревогах и многое другое.

SteamNet выводит системные данные через Modbus TCP для простого подключения и надежной отчетности в системах автоматизации зданий. Широкий спектр информации доступен от каждого компонента системы, включая бойлеры, умягчители воды и колориметрию.

Панель WP2

Панель Miura WP2 — это коммуникационный центр для нескольких компонентов вашей системы очистки воды Miura.

Панель водоподготовки WP2 эффективно отслеживает и контролирует вашу программу химикатов и обеспечивает бесперебойную работу.

Колорометрический детектор твердости

Колорометрический датчик Miura решает проблемы неправильных показаний и трудоемких ручных проверок, предлагая автоматизированный ввод, смешивание и оценку реагентов, интегрированные в систему управления котлом.

Стандартные функции включают:

- Автоматическое плановое тестирование

- Сообщение результатов тестирования

- Регенерация смягчителя сигналов

- Самокалибровка

- Регистрация истории аварийных сигналов и ошибок

Система химического контроля

Система химического контроля Miura предлагает управление уровнями BOILERMATE® для контроля и защиты вашего парового котла.

Совместимая с системой химического контроля Miura MI и системой онлайн-обслуживания Miura (MOM), система химического мониторинга может использоваться удаленно для мониторинга и диагностики.

Преимущества интеллектуального мониторинга

Интеграция интеллектуальной системы мониторинга и управления в наши паровые котлы дает пользователям Miura много уникальных преимуществ по сравнению с объектами, использующими обычные котельные системы. К ним относятся следующие:

- Сокращение или предотвращение поломок котлов. Обнаружив и устранив небольшие проблемы до того, как они перерастут в большие, вы сможете поддерживать эффективность работы вашего котла в течение более длительных периодов времени с меньшим количеством поломок и значительно меньшим временем простоя. Эта функция улучшается, когда вы устанавливаете несколько котлов Miura в модульной серии, потому что, если у вас произойдет поломка, другие котлы могут автоматически включиться, чтобы компенсировать слабину.

- Простота устранения неполадок. При отказе котельной системы одной из самых трудоемких задач является определение источника проблемы. Микроконтроллер BL мгновенно определяет источник и рекомендует решение, экономя часы на поиске и устранении неполадок.

- Снижение затрат на техническое обслуживание в целом. Благодаря мгновенной и постоянной диагностике и мониторингу обслуживающий персонал может выявлять и заменять изношенные детали до того, как они создадут каскадный эффект, вызывая меньше повреждений и значительно сокращая затраты на ремонт в долгосрочной перспективе.

Благодаря тому, что компания Miura стремится поставлять наиболее экономичные, производительные и простые в обслуживании котельные системы, каждый котел Miura поставляется с установленным микроконтроллером BL.

Чтобы узнать больше о нашем интеллектуальном мониторинге и управлении паровыми котлами, позвоните в Miura America по телефону 1-855-817-3722 или найдите представителя Miura в вашем регионе.

Котельное оборудование | ПОСУДА

ПОСУДА складирует и предлагает новое и бывшее в употреблении котельное оборудование. Новое котельное оборудование WARE от ведущих производителей отрасли как для промышленного, так и для коммерческого применения. Наше высококачественное котельное оборудование гарантирует надежную работу и непревзойденную экономию.

WARE предлагает котлы и услуги для всех типов приложений и использует все типы конструкций. Это обеспечивает нашим клиентам ценность и возможность универсального магазина для удовлетворения их конкретных потребностей в паре, горячей воде и теплоносителе.

Установка большого котла в маленькое место

Производители котлов

WARE представляет самые уважаемые имена в индустрии котлов.