- из чего делают торфобрикет для отопления? Применение и производство топливных брикетов из торфа

- Торфяные брикеты (Евро)

- Топки для торфа

- Торф для отопления характеристики

- Популярные виды древесных брикетов

- Оборудование и сырье

- Отопление дома

- Как правильно выбрать хороший торфяной брикет

- Технология изготовления топлива из торфа

- Специфика производства брикетов для отопления

- Производство удобрений

- 1 Характеристика сырья и его состав

- Виды торфяных брикетов

- Происхождение биологического топлива

- Что такое топливные брикеты из торфа

- Технология производства земляных гранул с видео

- Выбор материала

- Добыча сырья

- Продукция NESTRO Нэстро

- Производство кускового топлива на основе торфа и отходов

- Универсальная механическая топка для сжигания твёрдого топлива, включая фрезерный торф Текст научной статьи по специальности «Экологические биотехнологии»

- Чем топить печь кроме дров, изучаем возможности торфа и угля

- Горящий торф | НОВОСТИ МАТЕРИ ЗЕМЛИ

- Торф в качестве топлива — Scientific American

- Торф для теплоэнергетики

- 9. ЭНЕРГЕТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ ТОРФА

- В Ирландии прекращается производство энергии из торфа, который загрязняет больше, чем уголь | Наука

- Торфяные брикеты | Топливо для тепловых пунктов

- Почему торф является самым разрушительным топливом с точки зрения глобального потепления, даже хуже, чем уголь

из чего делают торфобрикет для отопления? Применение и производство топливных брикетов из торфа

Применение торфа в различных сферах человеческой деятельности достаточно разнообразно. Это и качественное натуральное удобрение, и теплоизоляционный экологичный материал, и даже топливо – по сути, это тот же молодой уголь. В настоящее время в качестве топлива используют необычный форм-фактор торфа – это так называемые брикеты. Далее речь пойдет об особенностях этого продукта.

Что это и из чего делают?

В недрах Земли сегодня находится по самым скромным подсчетам 250-500 млрд тонн торфа – а это почти 3% суши.

Таким образом многие страны заботятся о сохранении природных ресурсов, к тому же значительно экономят средства. При этом запасы ископаемого в природе являются восполняемыми.

Последние годы для того, чтобы использовать торф как топливо, производят торфяные брикеты, по-другому их называют «пеллеты». Изготавливаются они методом прессовки высушенного торфа. Для этой цели измельченные частицы ископаемого высушивают в специальных машинах, затем из него с помощью пресса делают брикеты. Это довольно прочный материал из прессованного торфа, куски которого имеют одинаковую форму.

В большинстве случаев брикеты производят поблизости от торфяных разработок, благодаря чему в итоге они получаются одними из наиболее дешевых, а также доступных твердотопливных видов. Плюсов у торфобрикетов множество. Прежде всего, они легко разжигаются, а также предельно компактны, что удобно при их хранении. Высокая теплота сгорания торфобрикетов делает их универсальным вариантом топлива, так как их возможно использовать в разных моделях котлов, которые работают на твердом топливе, в котельных установках.

Дымовые газы, образуемые при горении, не содержат вредных для атмосферы и человека веществ.

Процесс перевода газовых, мазутных котельных на торфобрикеты связан с неуклонным ростом цен на углеводородное топливо и получает в последнее время широкое распространение. Помимо всего прочего, специалисты считают, что торфяные бруски являются биологически безопасным топливом, что для многих современных покупателей – одно из основных преимуществ.

Характеристикой торфа является зольность – это показатель количества золы, образующейся после того, как сгорит 1 кг топлива. Таким образом определяется, насколько качественно сырье. Соответственно, чем меньше этот показатель, тем более высокого качества продукт.

Виды торфа, что используются в производстве брикетов, можно классифицировать по разновидностям, основанным на происхождении ископаемого.

- Верхний, состоящий из сфагновых мхов, частей растений, что произрастают на берегу болот, а также в поверхностном слое почвы.

Такой продукт имеет зольность, составляющую 1-5%. Данное топливное сырье предпочтительно использовать для отапливания жилых зон.

- Низинный – главным компонентом сырья здесь является перепревшая древесина. Зольность продукта составляет 50%.

- Переходный/промежуточный вид расположен между верхним слоем торфа и нижним. При этом он вобрал в себя свойства обоих видов.

Разновидности

Как твердое топливо торф человеком применяется в трех разных формах:

- рассыпчатый торф (измельченный) сжигают во взвешенном состоянии;

- кусковой топливный материал, который имеет слабую степень прессования;

- торфяный брикет (торфобрикет), изготовленный на современном технологическом оборудовании, продукт довольно высокой степени прессования, имеет максимальные полезные характеристики.

Сами же торфобрикеты классифицируют по типу механизмов и оборудования, что используются в их производстве. От этого будет зависеть форма изделий. Выделяют несколько разновидностей.

- Прямоугольник (или кирпичик). Изделия имеют закруглённые уголки. Родина такого продукта – Германия. Производятся при помощи ударно-механических и гидравлических прессов.

- Цилиндр. Цилиндрические брикеты обладают разными диаметрами и длиной, иногда в них есть круглое отверстие. Продукт недорогой, однако цилиндры имеют довольно невысокую устойчивость к влажности.

- Шестигранник. Такая форма брикетов оснащена радиальным отверстием по центру. Производство изделий подразумевает их обжиг.

Благодаря такой обработке 6-гранные изделия не повреждаются при транспортировке, они также более устойчивы к среде с высокой влажностью. При их выпуске используются экструзионные технологии.

Благодаря такой обработке 6-гранные изделия не повреждаются при транспортировке, они также более устойчивы к среде с высокой влажностью. При их выпуске используются экструзионные технологии.

Где применяются?

Брикеты для топки из торфа – один из современных видов альтернативной замены древесины. При современном подходе к отоплению торфобрикеты довольно часто используют в нескольких случаях:

- в коттеджах, оснащенных твердотопливным оборудованием – котлами или печами;

- на промышленных предприятиях при обогреве различных помещений;

- для различных производственных целей.

Но чтобы удешевить процесс отапливания, уменьшить расход сырья, многие комбинируют различные виды топлива – торфяные бруски с другим высококалорийным топливом, например, углем.

Как правильно использовать?

Для российских жителей брикеты из торфа – это новый вид топлива. Это сырье имеет низкую стоимость, высокое качество, оно безопасно как для человека, так и для окружающей среды. Производство таких брикетов чаще всего является малозатратным, оно довольно быстро окупается благодаря огромному спросу на данный продукт.

На время горения торфобрикетов для отопления, его теплоотдачу непосредственное влияние оказывают процент влажности самих брусков, комнатная температура, а также сила тяги в топливном оборудовании.

Чтобы разжечь брикет, в топку, помимо топлива, следует положить еще и бумагу. Сначала кладут малое количество брусков, например, 2-3, затем поджигают. Затем можно будет добавить несколько брикетов.

Сначала кладут малое количество брусков, например, 2-3, затем поджигают. Затем можно будет добавить несколько брикетов.

Важно закладывать в топку небольшое количество, которое будет занимать лишь 50% ее размера, так как при нагревании блоки расширяются. Если же топка забита полностью, торфоблоки будут гореть более медленно. К тому же такая ситуация может быть пожароопасной – возможно выпадание блоков из топки на пол.

Когда же топливо разгорится, в оборудовании закрывают поддув. Так можно сохранить в комнате комфортную температуру на длительное время. При растапливании печи для сауны, бани поддув оставляют открытым. Для того чтобы в короткое время создать максимально комфортную комнатную температуру, нужно укладывать бруски довольно свободно, создавая сильное пламя благодаря хорошему притоку воздуха.

Очень важное правило: брикеты нельзя перемешивать внутри печи. Они будут гореть сами примерно 3-4 часа, затем медленно тлеть 5-6 часов.

Рассматриваемый вид топлива является хорошей заменой другого сырья для ночного использования. Ночью важно поддерживать комфортный уровень температуры.

Брикеты являются удобной формой и для транспортировки, и для растапливания печки. Чтобы имеющееся оборудование работало постоянно, необходимо через одинаковые временные отрезки подкладывать новую порцию топлива. Золу, которая остается после сгорания торфяного брикета, многие используют как удобрение для фосфорной подкормки растений на участке.

О том, как использовать торфобрикеты, смотрите далее.

Торфяные брикеты (Евро)

Описание

В Москве и Московской области суровый климат – чаще холодно, чем тепло. Необходимо отапливать чем-то помещения, не говоря уж о шашлыке или баньке. В основном везде устроено газовое отопление, но до сих пор остаются дачные поселки и СНТ, где существует необходимость топить древесным топливом.

Отапливать помещения, жарить шашлыки или топить баню можно всем, что горит. Пока чаще всего в России для отопления используют дрова, а в мангале угли. Но люди все чаще задумываются об эффективности и удобстве. Поэтому потихоньку люди начинают обращать свое внимание на топливные брикеты, в частности на торфяные.

Чем торфяные брикеты превосходят дрова?

- Высокая плотность в небольшом объеме. Из-за высокой плотности 1 торфяной брикет заменяет почти целое небольшое полено. При этом брикет долго прогорает, что позволяет не подбрасывать в печь новые в течение 5-6 часов.

- Удобная форма. Тонна брикетов занимает в 1.5-2 раза меньше объема дров.

- Качество. Дрова часто могут привезти некачественные с огромным содержанием воды (40-50%), при этом это не всегда можно заметить. В итоге полезной отдачи от таких дров остается гораздо меньше планируемой. Некачественные брикеты сразу видны – если брикеты отсырели, они буквально рассыпаются в руках. Таким образом, тонна брикетов будет намного эффективнее тонны дров.

- Не нужно сушить. Дрова, как правило, нуждаются в просушке от 6 месяцев. Брикеты (в т.ч. и торфяные) производятся под большим давлением из сильно просушенного материала и сразу имеют в себе количество воды 8-9% (нормативная влажность до 18%).

Их можно кидать в топку сразу после покупки.

Их можно кидать в топку сразу после покупки. - Меньше на четверть-треть золы и сажи по сравнению с горением дров.

Как хранить торфяные брикеты?

Прессованные брикеты из торфа не осыпаются и выглядят красиво. Поэтому их можно хранить дома. А вообще их хранят в проветриваемых помещениях с избеганием их прямого контакта с влагой (в т.ч. и с конденсатом). Конденсат образуется от перепада температуры во влажном помещении или на улице. Если капли воды попадут непосредственно на торфодрова, они потеряют свои свойства в месте попадания воды и начнут рассыпаться.

Брикеткин хранит брикеты для продажи в идеальных условиях. Все брикеты проверяются перед отгрузкой. Брак, при наличии, убирается из партии и заменяется на качественные брикеты. Мы работаем на репутацию.

Из чего производят торфяные брикеты?

Торфобрикеты производят из низового торфяника. Его просушивают и прессуют в плотные и прочные брикеты размером 150 х 70 х 60 мм. В процессе прессования выделяются (выжимаются, если можно так сказать) естественные клейкие вещества, которые связывают торфяные частицы между собой.

В процессе прессования выделяются (выжимаются, если можно так сказать) естественные клейкие вещества, которые связывают торфяные частицы между собой.

Кстати, зола от торфодров отлично подойдет, как минеральное удобрение для растений в Вашем саду.

Где используются брикеты из торфа?

В основном их используют для отопления помещений с помощью печей или котлов длительного горения. В камин обычно не кладут брикеты, потому что они не дают такого красивого горения, которое хотелось бы видеть в камине.

В бане можно использовать брикеты из торфа, только их количество в топке будет больше, чем количество, используемое для отопления.

Шашлыки жарить лучше на углях, потому что они очень долго не прогорают до состояния тления.

Сколько стоит торфяной брикет?

Цены на топливные брикеты в Москве и области, в частности на торфяные брикеты, зависят от сезона. Летом цена меньше, так как считается, что в этот период торфобрикеты менее востребованы.

Так же цена зависит от количества приобретаемой продукции. У Брикеткина есть возможность продавать торфяные брикеты тоннами с доставкой и самовывозом и небольшими партиями (упаковками) – как Вам будет удобнее.

Топки для торфа

Топки для торфа

Колосниковые решетки с ручным обслуживанием. Наиболее простой и дешевой топкой для торфа, не требующей подъема топлива на верхний этаж, так же как и для дров, является колосниковая решетка.

Однако при торфе все недостатки примитивной колосниковой решетки сказываются еще резче.

Зола торфа шлакуется, возрастает газовое сопротивление слоя и приходится держать над слоем повышенное разрежение. Торф — топливо малотеплоплотное, для его загрузки требуется часто открывать топочную дверку, что при наличии повышенных разрежений будет сильно охлаждать топку, увеличивая потерю с отходящими газами. Влажность торфа по большей части выше, чем у дров, поэтому особенно желательно вести сжигание торфа в шахтных топках, где можно уменьшить избыток воздуха, поднимая тем температуру горения, а также использовать ценные качества шахтной топки для торфа, хорошо подсушивающей сырое топливо и облегчающей труд кочегара.

Влажность торфа по большей части выше, чем у дров, поэтому особенно желательно вести сжигание торфа в шахтных топках, где можно уменьшить избыток воздуха, поднимая тем температуру горения, а также использовать ценные качества шахтной топки для торфа, хорошо подсушивающей сырое топливо и облегчающей труд кочегара.

Колосниковыми решетками аналогично с установками, работающими на дровах, обыкновенно оборудуются торфяные котельные при кратковременном суточном потреблении пара или при незначительном количестве работающих котлов (1-2) и при переменной нагрузке, когда бывает трудно регулировать работу шахты, обладающей большой тепловой инерцией.

При сжигании многозольного торфа (Ас =20%) с легкоплавкой золой приходится отказываться от шахтных топок и переходить на колосниковую решетку с вентиляторным дутьем, так как имеется риск зашлакования горловины топки с нарушением движения торфа по шахте.

Схема колосниковой решетки для сжигания торфа в основном не отличается от уже рассмотренной (рис. 30) дровяной топки. По фронту располагаются три дверки: одна загрузочная, другая на уровне колосников для чистки шлака и, наконец, дверка поддувала. По ширине одним комплектом дверок нормально обслуживается расстояние от 1,0 и до 1,3 м. Колосники брусчатые, но прозоры делают 10-15 мм, а при очень мелком торфе прозоры уменьшают до 5-10 мм.

30) дровяной топки. По фронту располагаются три дверки: одна загрузочная, другая на уровне колосников для чистки шлака и, наконец, дверка поддувала. По ширине одним комплектом дверок нормально обслуживается расстояние от 1,0 и до 1,3 м. Колосники брусчатые, но прозоры делают 10-15 мм, а при очень мелком торфе прозоры уменьшают до 5-10 мм.

Толщина слоя сжигаемого торфа меньше, чем у дров; расстояние от кромки загрузочной дверки до полотна колосниковой решетки (размер с) принимается 0,8÷0,5 м. В крайнем случае расстояние с сокращается до 0,25 м; тогда чистка шлака производится через загрузочную дверку и средняя дверка исключается.

При влажности торфа более 35% топку перекрывают сводами. В остальном схема повторяет дровяную. Необходимо в конце факела перед подходом топочных газов к поверхности нагрева котла устанавливать гляделку, через которую кочегар мог бы наблюдать за размером и цветом факела. Другая гляделка устраивается непосредственно на загрузочной дверке, это, конечно, должно относиться и к дровяным топкам.

Нормальным тепловым напряжением зеркала горения при влажности торфа не более 35% может быть принята величина Q/R= 1000 тыс. ккал/м2 час.

При таких форсировках и правильном обслуживании можно добиться получения избытка воздуха в топке αт = 1,5 при q3, не превышающем 3,0%. Торф — топливо с большим выходом летучих, поэтому потери от механического недожога даже в этой примитивной топке обыкновенно не выше 3-5%. Тепловое напряжение объема топочного пространства обычно Q/V = 300 тыс.ккал/м3 час. Газовое сопротивление слоя при торфе непостоянно и увеличивается по мере накопления на решетке шлака; в среднем можно принимать

В случаях необходимости сжигания торфа с большой влажностью следует рекомендовать устройство горячего дутья под решетку.

Выносная топка с простой колосниковой решеткой и ручным обслуживанием. При сжигании торфа под жаротрубными котлами проще всего, конечно, располагать решетку внутри жаровой трубы, но ограниченные размеры зеркала горения не позволяют получить значительных форсировок и котельная поверхность нагрева используется недостаточно. Если во внешних топках нормальной длиной решетки при обслуживании ее вручную принимается размер 2,0 м, то при расположении решетки внутри жаровой трубы эта величина сокращается до 1,8 м и только как предел доходит иногда до 2,0 м. Кроме того, при влажном торфе в целях уменьшения прямой отдачи жаровую трубу в пределах топки приходится футеровать кирпичом, что еще уменьшает размеры зеркала горения. Не удается также из-за тесноты расположения развить надлежащую толщину слоя топлива. Поэтому при желании получить хорошее сжигание торфа и достаточно высокий съем тепла с котла приходится переходить к выносной топке, устанавливая шахтную топку, или при отсутствии возможности поднять торф на загрузочный этаж — останавливаться на выносной топке с простой решеткой по схеме рис. 44.

Если во внешних топках нормальной длиной решетки при обслуживании ее вручную принимается размер 2,0 м, то при расположении решетки внутри жаровой трубы эта величина сокращается до 1,8 м и только как предел доходит иногда до 2,0 м. Кроме того, при влажном торфе в целях уменьшения прямой отдачи жаровую трубу в пределах топки приходится футеровать кирпичом, что еще уменьшает размеры зеркала горения. Не удается также из-за тесноты расположения развить надлежащую толщину слоя топлива. Поэтому при желании получить хорошее сжигание торфа и достаточно высокий съем тепла с котла приходится переходить к выносной топке, устанавливая шахтную топку, или при отсутствии возможности поднять торф на загрузочный этаж — останавливаться на выносной топке с простой решеткой по схеме рис. 44.

Размеры зеркала горения у колосниковой решетки, вынесенной за пределы жаровой трубы, могут быть сильно увеличены. На рис. 44 указано предельное развитие зеркала горения, когда топки для торфа смежных котлов непосредственно примыкают друг к другу, имея общую стенку b.

Выносная топка, как уже указывалось ранее, затрудняет доступ к арматуре котла, поэтому желательно, если это позволяет сделать расположение на котле штуцеров для водомерной колонки, вынести колонку с водомерными стеклами на фронт топки для торфа, соединяя трехдюймовыми трубами колонку со штуцерами, как указано на рис. 44. При комбинации выносной топки с жаротрубным котлом прямая отдача уменьшается. Вследствие этого не следует чрезмерно развивать размер а от поверхности колосниковой решетки до горловины, доведя его до минимума, обусловливаемого возможностью размещения слоя топлива, устраняя случайное забрасывание топлива в горловину. В противном случае будет сильно нагреваться обмуровка топки, теплопередача в котле пойдет главным образом путем непосредственного соприкосновения газов, а не излучения топочного факела, что вызовет снижение паропроизводительности котла и уменьшение к. п. д. за счет увеличенной потери с отходящими газами.

При определении теплового напряжения топочного пространства к последнему надо относить не только топочную камеру, но и жаровую трубу, считая ее за экранированную часть топки.

Шахтные топки. Для сжигания кускового торфа применяются шахтные топки для торфа с наклонным зеркалом горения. На рис. 45 приведен чертеж такой топки. В отличие от дров торф имеет менее устойчивую влажность, и даже в течение суток она может меняться в широких пределах.

Поэтому в торфяной топке часто устанавливается шибер, регулирующий толщину слоя топлива. К сожалению, этот шибер приходится делать довольно сложным, так как он работает в тяжелых температурных условиях. Наиболее долговечным следует признать чугунный шибер, защищенный со стороны топочного пространства шамотом. Шибер (рис. 45) передвигается в вертикальной плоскости при помощи червячной передачи, монтируемой непосредственно на загрузочной коробке. В шахтных топках для дров регулирующих заслонок не ставят, так как они повреждаются дровами при загрузке.

Наклонные колосники располагаются в среднем под углом 45° к горизонтальной плоскости, причем для лучшего продвижения торфа верхний колосник ставится под углом 50°, а нижний — 40°. Торф при горении шлакуется, поэтому для оживления горения требуется периодически прорезать шлак, проводя резаком через прозоры колосников. Вследствие этого полотно колосниковой решетки выполняется или из брусчатых колосников, или же из плит, но с длинными щелями, допускающими возможность проведения через них резака в глубь слоя торфа. Прозоры с целью уменьшения провала делают в наклонных колосниках размером 10 мм для верхних колосников и 15 мм — для нижних.

Торф при горении шлакуется, поэтому для оживления горения требуется периодически прорезать шлак, проводя резаком через прозоры колосников. Вследствие этого полотно колосниковой решетки выполняется или из брусчатых колосников, или же из плит, но с длинными щелями, допускающими возможность проведения через них резака в глубь слоя торфа. Прозоры с целью уменьшения провала делают в наклонных колосниках размером 10 мм для верхних колосников и 15 мм — для нижних.

Топка разбита на три зоны.

При очень влажном торфе верхняя зона может быть почти полностью закрыта и воздух направлен в нижние зоны активного горения. Провал через прозоры колосников в верхней зоне передается на среднюю зону путем периодического открывания особой заслонки и оттуда уже выгребается в золовую вагонетку.

Чтобы облегчить очистку шлака с горизонтальных колосников, которая производится не реже чем через час, эти колосники располагают в два ряда. Накопившийся шлак счищают с нижних колосников, затем, отгребая крупные шлаковые пластины с верхних горизонтальных колосников, остальную массу лежащих на них шлака и топлива кочегар сдвигает в направлении от себя на нижние колосники, где торф постепенно, до следующей чистки, выгорает и остается только шлак. Подобное расположение горизонтальных колосников, облегчая чистку шлака, позволяет одновременно удлинить зеркало горения, доводя его до 2,7 м. Горизонтальные колосники делают брусчатыми с прозорами 15 мм.

Подобное расположение горизонтальных колосников, облегчая чистку шлака, позволяет одновременно удлинить зеркало горения, доводя его до 2,7 м. Горизонтальные колосники делают брусчатыми с прозорами 15 мм.

Для очистки шлака с горизонтальных колосников щели между ними и наклонными колосниками выполняют значительно более высокими, чем при дровах, поэтому требуется защищать от обгорания концы вышерасположенных колосников. Размещая, как указано на рисунке, три трубы диаметром по 100 мм, опирая на них концы колосников и пропуская последовательно, начиная с нижней, через все трубы воду, можно предотвратить коробление и перегорание колосников.

Вода обыкновенно пускается прямо из водопровода, количество ее регулируется вентилем, поставленным перед нижней трубой; последовательно пройдя через нижнюю, среднюю и верхнюю трубы, вода свободно через воронку сливается в отводящую трубу. Такая схема позволяет кочегару всегда контролировать прохождение воды по трубам и хотя бы приблизительно измерять ее температуру, не допуская нагревания выше 50°. При более высоких температурах воды в этих трубах возможно образование накипи.

При более высоких температурах воды в этих трубах возможно образование накипи.

Установкой вентиля перед нижней трубой, а не на выходе, гарантируется невозможность получения в системе труб пара под давлением. Воды приходится пропускать довольно много, так как в среднем, считая по внешней поверхности труб, находящихся в пределах топки, через каждый квадратный метр передается тепла около 40000 ккал/час. Подогретую таким путем воду часто не удается использовать для полезных целей, так как в отопительных установках температура воды в сборном питательном баке бывает довольно высокая, добавлять же свежей воды (пополняя возвращаемый обратно конденсат) приходится сравнительно немного, и этот расход по большей части значительно меньше расхода на охлаждение. Если тепло воды, идущей на охлаждение труб, балок, вовсе не используется, то это дает снижение к. п. д. на 1 — 1,5%.

В разделе «Топливо» говорилось о значительных колебаниях температуры плавления золы в торфяном топливе. Часто попадаются болота с настолько легкоплавкой золой, что на нижних колосниках шахтной топки для торфа шлак лежит в виде тестообразной массы, трудно поддающейся выемке. Эта масса шлака налипает на стенки обмуровки, способствуя их быстрому разрушению. Чтобы защитить кладку от подобного налипания на нее шлака, испробовано довольно много разных форм и систем чугунных литых коробок, охлаждаемых водой. Не говоря уже о том, что такие коробки увеличивают потерю на охлаждающую воду и усложняют обслуживание, они оказывались малонадежными в работе и давали трещины. При сжигании торфа, содержащего большое количество влаги, шлак гранулируется и надобности в защитных коробках не встречается; учитывая это, к помощи охлаждаемых водой панелей следует прибегать лишь в крайних случаях при сухом торфе, к тому же обладающем легкоплавкой золой. В отношении обмуровки, каркаса, допускаемой ширины топки, высоты горловины и пр. остаются в силе указания, данные для дровяных шахтных топок. Следует только добавить, что для обеспечения возможности обслуживания шахты с фронта необходимо оставлять расстояние, считая от стены здания до фронта топки, обеспечивающее возможность свободного действия резаком.

Эта масса шлака налипает на стенки обмуровки, способствуя их быстрому разрушению. Чтобы защитить кладку от подобного налипания на нее шлака, испробовано довольно много разных форм и систем чугунных литых коробок, охлаждаемых водой. Не говоря уже о том, что такие коробки увеличивают потерю на охлаждающую воду и усложняют обслуживание, они оказывались малонадежными в работе и давали трещины. При сжигании торфа, содержащего большое количество влаги, шлак гранулируется и надобности в защитных коробках не встречается; учитывая это, к помощи охлаждаемых водой панелей следует прибегать лишь в крайних случаях при сухом торфе, к тому же обладающем легкоплавкой золой. В отношении обмуровки, каркаса, допускаемой ширины топки, высоты горловины и пр. остаются в силе указания, данные для дровяных шахтных топок. Следует только добавить, что для обеспечения возможности обслуживания шахты с фронта необходимо оставлять расстояние, считая от стены здания до фронта топки, обеспечивающее возможность свободного действия резаком. По правилам Котлонадзора это расстояние при любых топливах и топках должно быть не менее 3 м.

По правилам Котлонадзора это расстояние при любых топливах и топках должно быть не менее 3 м.

В котельных сравнительно мелкого масштаба иногда встречаются затруднения в подаче торфа на загрузочный уровень. В таких случаях можно рекомендовать шахту по рис. 46 — с загрузкой торфа сбоку, что позволяет, используя профиль местности, обходиться без применения подъемных устройств. Топка (рис. 46) имеет незначительную высоту горловины, в этом ее недостаток — ухудшается подсушка и приходится чаще загружать торф.

Рис. 46

Тепловая работа шахтной торфяной топки по типу, изображенному на рис. 45, при правильно выбранной толщине слоя топлива а внимательном обслуживании характеризуется следующими данными:

Изменение газового сопротивления в зависимости от форсировок и избытков воздуха подсчитывается из выражения

При рассмотрении дровяных топок отмечалось, что в шахтных топках с наклонным зеркалом горения сжигание торфа происходит хорошо при влажности его, не превышающей WР= 45%. При увеличении влажности сверх 45% граница начала горения опускается вниз, считая от места выхода топлива из горловины шахты. Падают мощность топки и съем тепла с котла. Для торфа нельзя использовать вертикальную шахту, его слой будет рассыпаться под углом естественного откоса, и надо искать другую схему. Можно использовать подсушивающие свойства ступенчатой решетки, заменяя в шахтной топке наклонные чугунные колосники рядом сводов, по которым будет сползать основная масса торфа. Часть торфа будет задерживаться между сводами, образуя подсушивающие очаги. В такой топке (рис. 47) уже может сжигаться торф с влажностью порядка 50%. Для очень влажного торфа можно рекомендовать введение вторичного воздуха помимо слоя топлива. В таком случае транзитным воздухом не будет переохлаждаться слой сырого торфа и улучшатся условия горения. Устраивая ввод вторичного воздуха а (рис. 47) в топочное пространство, необходимо обеспечить его регулирование. Давать вторичный воздух следует только в таком количестве, чтобы ликвидировать неполноту сгорания, получающуюся даже при правильно выбранной начальной толщине слоя топлива.

При увеличении влажности сверх 45% граница начала горения опускается вниз, считая от места выхода топлива из горловины шахты. Падают мощность топки и съем тепла с котла. Для торфа нельзя использовать вертикальную шахту, его слой будет рассыпаться под углом естественного откоса, и надо искать другую схему. Можно использовать подсушивающие свойства ступенчатой решетки, заменяя в шахтной топке наклонные чугунные колосники рядом сводов, по которым будет сползать основная масса торфа. Часть торфа будет задерживаться между сводами, образуя подсушивающие очаги. В такой топке (рис. 47) уже может сжигаться торф с влажностью порядка 50%. Для очень влажного торфа можно рекомендовать введение вторичного воздуха помимо слоя топлива. В таком случае транзитным воздухом не будет переохлаждаться слой сырого торфа и улучшатся условия горения. Устраивая ввод вторичного воздуха а (рис. 47) в топочное пространство, необходимо обеспечить его регулирование. Давать вторичный воздух следует только в таком количестве, чтобы ликвидировать неполноту сгорания, получающуюся даже при правильно выбранной начальной толщине слоя топлива. К сожалению, на практике очень часто приходится наблюдать, что отверстия для ввода вторичного воздуха всегда бывают открыты полностью и вследствие этого приносят больше вреда, чем пользы.

К сожалению, на практике очень часто приходится наблюдать, что отверстия для ввода вторичного воздуха всегда бывают открыты полностью и вследствие этого приносят больше вреда, чем пользы.

Рис. 47

Совместное сжигание кускового и фрезерного торфа. При рассмотрении методов добычи торфа указывалось на преимущество фрезерного торфа, стоимость добычи которого обходится примерно в 2 раза дешевле, чем кускового. Из общего количества вырабатываемого торфа процент фрезерного с каждым годом повышается.

Фрезерный торф, являющийся в значительной своей массе торфяной крошкой, как бы самим способом добычи предназначен для сжигания не в слое, а в камерной топке. Такими топками оборудуются мощные котлы, где затраты на должное развитие объема топочного пространства и необходимое оборудование для транспортирования и подготовки к сжиганию торфяной крошки вполне уместны и окупаются получаемыми высокими к. п. д. при одновременно больших количествах годового потребления торфа. Подробнее об этом будет сказано при рассмотрении условий сжигания топлива в камерных топках.

Подробнее об этом будет сказано при рассмотрении условий сжигания топлива в камерных топках.

В мелких отопительных установках с относительно малым числом часов годичной работы и незначительным валовым потреблением топлива приходится идти на более примитивные устройства. Учитывая это, государственные топливопланирующие организации назначают фрезерный торф для сжигания на подобных установках в смеси с кусковым торфом.

Фрезерный торф при сжигании его в смеси с кусковым по большей части будет иметь влажность, превышающую влажность кускового и доходящую до 55% и более, поэтому особое внимание должно быть обращено на то, чтобы при забрасывании в топку фрезерного торфа он попадал на накаленные участки слоя горящего кускового торфа.

Эти положения осуществляются, когда кусковой торф сжигают в шахтных топках с равномерной подсыпкой фрезерной крошки на зоны активного горения слоя.

Газовое сопротивление слоя топки при примешивании фрезерного торфа значительно увеличивается, и в шахтную топку приходится подводить искусственное дутье, желательно горячее. На рис. 48 приводится принципиальная схема подобной топки для торфа. Практически наибольшие затруднения обнаружились при разрешении вопросов регулярной подачи в топку торфяной крошки. Приходится устраивать довольно сложные приспособления по отсортировке крупных кусков фрезерного торфа и дальнейшей передачи мелочи к особому порционеру-питателю, регулирующему подачу крошки непосредственно на слой кускового торфа. До сих пор еще не найдена конструкция подобных устройств, достаточно надежная и простая, и пока эта часть является слабым местом описываемой схемы.

На рис. 48 приводится принципиальная схема подобной топки для торфа. Практически наибольшие затруднения обнаружились при разрешении вопросов регулярной подачи в топку торфяной крошки. Приходится устраивать довольно сложные приспособления по отсортировке крупных кусков фрезерного торфа и дальнейшей передачи мелочи к особому порционеру-питателю, регулирующему подачу крошки непосредственно на слой кускового торфа. До сих пор еще не найдена конструкция подобных устройств, достаточно надежная и простая, и пока эта часть является слабым местом описываемой схемы.

Рис. 48

Следует отметить интересный опыт Ивановского отделения Оргэнерго, которое рекомендует сжигать фрезерный торф в смеси с кусковым в шахтных топках со ступенчатыми наклонными колосниками или по типу, изображенному на рис. 47. Характерно, что такое простое решение вопроса дало хорошие результаты в Ивановском районе, где торф все время являлся основным видом топлива и с практикой его сжигания хорошо освоились. Не устраивая сложных сортировок и питателей, конечно, гораздо труднее получить хорошие результаты сжигания топлива, и если все-таки они достигаются, то только за счет умелого и внимательного отношения со стороны кочегаров и технического персонала предприятий. Если, например, смесь будет неравномерная, то фрезерный торф, осаждаясь вниз слоя, будет глушить топку, далее большие массы крошки, подсохнув в моменты оживления горения, например, при прорезке шлака, могут дать бурное возгорание с вылетом факела в поддувало и на фронт топки и причинить ожоги персоналу.

Не устраивая сложных сортировок и питателей, конечно, гораздо труднее получить хорошие результаты сжигания топлива, и если все-таки они достигаются, то только за счет умелого и внимательного отношения со стороны кочегаров и технического персонала предприятий. Если, например, смесь будет неравномерная, то фрезерный торф, осаждаясь вниз слоя, будет глушить топку, далее большие массы крошки, подсохнув в моменты оживления горения, например, при прорезке шлака, могут дать бурное возгорание с вылетом факела в поддувало и на фронт топки и причинить ожоги персоналу.

Во всяком случае опыт совместного сжигания кускового и фрезерного торфа с суммарным добавлением последнего в размере до 30% позволяет прийти к заключению, что можно добиться форсировок зеркала горения в среднем такого же порядка, как и для кускового торфа, без снижения к. п. д. установок. Тепловое напряжение объема топочного пространства обычно принимается около 250 тыс. ккал/м3 час, так как в объеме топочного пространства будут сгорать частицы не только газа, но и твердого топлива, требующие для горения большого количества времени.

Слоевое сжигание фрезерного торфа. Камерные топки для торфа требуют значительной высоты, мало пригодны для мелких отопительно-производственных установок, и поэтому для последних стремятся создать топку для слоевого сжигания фрезерного торфа. К наиболее удачным конструкциям следует отнести топку, предложенную инж. П. И. Храниловым.

Рис. 49

В топке Хранилова (рис. 49) топливо, прежде чем поступить в шахтную топку, предварительно подсушивается на особом сильно разогретом кирпичном лотке, снижая свою влажность до 30-40%, что обеспечивает нормальные условия его горения в двух боковых шахтах. Следует обратить внимание, что указанные шахтные топки почти лишены прямой отдачи, поэтому при сжигании топлива

с пониженной влажностью могут получаться осложнения при чистке шлака, который из-за высоких температур слоя при легкоплавкой золе не будет гранулироваться, а приобретет тестообразную структуру, чем осложнится обслуживание топки, и без того достаточно трудоемкое. Подобного рода топка могла бы быть приспособлена для сжигания также городского мусора.

Подобного рода топка могла бы быть приспособлена для сжигания также городского мусора.

Механизация очистки шлака в шахтных топках. При работа на дровах шахтная топка, улучшая по сравнению с простой решеткой процесс сгорания, в то же время значительно облегчает труд кочегара.

Последнее достоинство нельзя в полной мере распространить на торфяные шахты; загрузка топлива там происходит так же, как и при дровах, но добавляется очень трудная и тяжелая операция — периодическая чистка шлака, вызывающая, не говоря уже о тяжелых условиях труда, увеличение количества обслуживающего персонала. Дополнительно к кочегарам для торфа и других шлакующихся топлив при ручной чистке добавляются золыцики. Каждый зольщин должен выгружать от 300 до 500 кг шлаков и золы в час. Естественно, что на необходимость рационализации этой части топочного устройства давно уже обращали внимание. Здесь, опять-таки учитывая незначительность размеров отопительных котельных, нужно искать простое и надежное решение.

Проф. Кирш предлагал механизировать отвод шлака из шахтной торфяной топки при помощи цепной решетки.

В нижней части топки для торфа располагается короткая и примитивная цепная решетка, состоящая из соединенных друг с другом колосников, составляющих неразрывную цепь, перекинутую через звездочки (наподобие цепной передачи). Цепь электродвигателем приводится в медленное движение (несколько метров в час), удаляя таким образом в зольниковый бункер образовавшийся шлак. На рис. 50 показано конструктивное оформление этой схемы. Это еще не механическая топка в полном смысле этого слова, но все же операции по обслуживанию топки значительно облегчаются.

Рис. 50

Расход электроэнергии на приведение в движение такой решетки требуется в незначительном количестве. Электродвигатель устанавливается мощностью около 1,5 кет, а соединение его с ведущим валом решетки осуществляется через редуктор, уменьшающий число оборотов. Воздух вдувается во все зоны топки. Цепь охлаждается воздухом нижней зоны.

Торф для отопления характеристики

Содержание статьи

Популярные виды древесных брикетов

Мы уже поговорили об изготовлении топливных брикетов для топки котлов и печей, а также об их ключевых достоинствах и недостатках. Осталось разобраться, какие виды брикетов представлены на отечественном рынке.

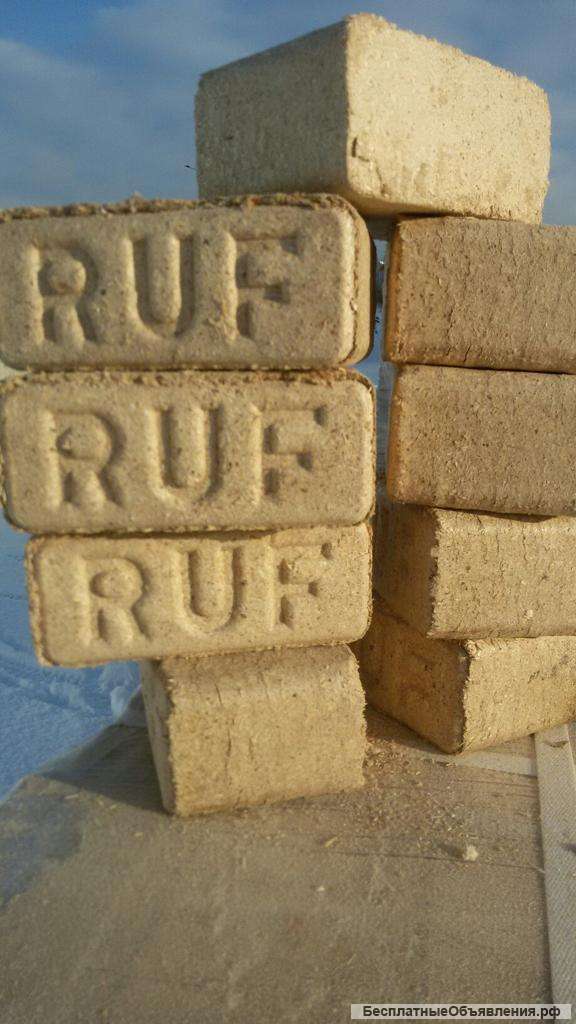

Топливные брикеты РУФ

Это топливо напоминает по своему внешнему виду кирпичи белого или древесного цвета (оттенок колеблется в широких пределах). Брикеты РУФ изготавливаются из сухих опилок методом прессовки под большим давлением. В результате на свет появляются евродрова, которые могут использоваться в печах любого типа. Их отличительной чертой является надпись RUF, выдавленная сразу с двух сторон.

Топливные брикеты РУФ для топки печей характеризуются выделением большого количества тепла – они почти в полтора раза выгоднее дров. Ими легко загружать камеры сгорания и складировать их в штабелях. Прессованные бруски не боятся влаги, но и подвергать их прямому попаданию воды тоже не нужно. Это топливо поставляется многими производителями – типичным тому примером является компания с названием «Олежка». Кстати, она реализует и многие другие виды твердого топлива.

Евробрикеты PINI KAY

Интересной особенностью данных евробрикетов является их необычная форма – они напоминают квадратные карандаши, из которых кто-то вынул грифель. Поэтому их и называют «карандашами». Для того чтобы оно сгорало с выделением большого количества тепла, в нем проделано отверстие, увеличивающее тягу. Сами «карандаши» выглядят темными, так как они прошли обжиг. Эта процедура делает их более прочными и удаляет излишки влаги.

Недостатком топливных брикетов PINI KAY для топки печей является то, что стоят они дороже дров и даже дороже любых других видов топлива. Зато они хорошо горят, выделяя большое количество тепла. Также их удобно транспортировать и складировать. Благодаря своей форме, они идеально подходят для растопки каминов. Некоторые люди берут их с собой на природу, чтобы использовать бруски PINI KAY вместо дров для костра.

Простые цилиндрические брикеты

В продаже присутствуют и самые простые топливные брикеты для топки печей – в виде цилиндров. Они изготавливаются из прессованных опилок и мелких отходов деревообработки. Все это прессуется под небольшим давлением с использованием нетоксичной клеевой основы, после чего готовые бруски отправляются к потребителям. Это топливо отличается дешевизной, но обладает одним выраженным недостатком – низкой прочностью. Оно легко распадается и крошится, не выдерживает воздействия влаги.

Топливные брикеты из угля и торфа

Торфяные и угольные топливные брикеты для топки печки изготавливаются, соответственно, из торфа и угля. Исходные материалы формуются в небольшие цилиндры. Топливо может использоваться для растопки печей и твердотопливных котлов. Изделия из угля дают высокую температуру горения, но характеризуются высокой зольностью. Что касается торфяного горючего, то оно как нельзя хорошо подходит для печей длительного горения, но тоже дает много золы.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Отопление дома

Для отопления дома топливные брикеты подойдут, пожалуй, идеально. Возможность один раз разжечь печь и долго поддерживать огонь и тепло без дополнительных подбрасываний, позволяет говорить о хороших характеристиках евробрикетов. Рассмотрим, как топить кирпичную печку топливными брикетами в пределах дома.

Конечно, сразу же гореть прессованные кирпичики не будут, поэтому разберемся как разжечь топливные брикеты. Сделать это достаточно просто, следует первым делом положить в печь древесную кору, щепу, немного сухих газет, а сверху уже водрузить альтернативные дрова. Во время растопки, пока активно загораются щепки, регулируем поддув. Как только огонь на первых брикетах заиграл, можно докладывать остальные.

Другой вариант — топить печь топливными брикетами после того, как сгорела первая партия дров и появились достойные угли. В такой топке огонь быстро схватить на евробрикетах.

В зависимости от потребностей выбираем тактику наполнения печи топливом:

- Если сложить топливные брикеты неплотно, на небольшом расстоянии друг от друга, то огонь в печи будет достаточно интенсивный, тепла выделять будет много, что позволить быстро обогреть дом.

- Если сложить альтернативные дрова плотно друг к другу, и прикрыть поддув, то тление дров будет проходить более длительное время, что отлично подойдет для отопления дома ночью При этом расход топливных брикетов в сутки будет в разы меньше дров.

Чтобы примерно понимать, сколько потребует евробрикетов для отопления дома, следует поставить несколько экспериментов, каждый раз выясняя этот параметр на практике. Уж слишком много нюансов в этом деле.

Стоит отметить, что у топливных брикетов конкретная цель — создать тепло, в то время как дрова можно рассматривать в целях создания комфортной и уютно обстановки. Например, можно ли топить камин топливными брикетами — ну, конечно, да, но они не создадут такой атмосферы как дрова с их приятным потрескиванием и неравномерным огнем. Кстати, запах от сгорающих дров более сильный и приятный.

В завершение хочется сказать немного о хранении евробрикетов и сравнить его с заготовкой и хранением дров. Топливные брикеты продаются отдельными упаковками завернутыми в целлофан. В таком состоянии им не страшна влага, а значит уложить их можно в подсобку, на чердак, в подвал или сарай. Выглядят евробрикеты как кирпичики или трубки, все одинаковой формы, что очень удобно при складировании. К тому же занимают места они значительно меньше, поскольку на зиму их потребуется в несколько раз меньше чем дров.

Если вспомнить о том, какие трудности нас ожидают при заготовке дров, появляется почва для размышлений при выборе подходящего топлива. Евробрикеты не нужно пилить, колоть, хранить и сушить на протяжении года, они уже готовы к использованию.

Издревле население для обогрева жилья топило печи углем и дровами. Однако, прогресс не стоит на месте и человечество далеко шагнуло во всех сферах своей жизнедеятельности.

Синтез научных разработок и современного, высокотехнологичного производства позволил создать новый вид твердого горючего – брикеты для отопления.

Для их изготовления используется разное сырье – торф, отходы деревообрабатывающей промышленности (опилки, стружка), сельского хозяйства (солома, лузга), остатки каменноугольного производства. Область применения брикетированного топлива достаточно велика и разнообразна: отопление саун, производственных и жилых помещений, обогрева теплиц, нагрев теплоносителя в котельных.

Как правильно выбрать хороший торфяной брикет

Покупая сырье, не доверяйте на слово продавцу касаемо теплопроводности, влажности, зольности. Просите у него соответствующие документы, протоколы испытания, в которых будут указаны характеристики конкретной партии товара.

Сырье должно быть максимально плотным, то есть не рассыпаться в руках, подобное будет свидетельствовать о низком качестве. А, как следствие, будет быстро прогорать и отдавать меньше тепла.

Ну, и последнее, прежде чем приобрести запас на сезон, рекомендуем купить небольшую пробную партию. Попробуйте, какого она качества и, если вас все устроит, только потом покупайте большой объем.

Технология изготовления топлива из торфа

Производство торфяных брикетов можно наладить дома, при условии свободного доступа к запасам природного сырья. Стандартные размеры брикетов для твердотопливных котлов 15х7х6 см.

Дополнительные характеристики:

- сера до 0,2%;

- зола до 15%;

- влажность до 18%;

- калорийность от 4500 кКал/кг до 5500 кКал/кг.

Для соответствия параметрам сырьевую базу в процессе производства измельчают, ворошат и просушивают – процесс обеспечивает уровень влажности. Воды в торфе должно быть немного, иначе субстанция размягчится и полностью утратит полезные энергетические свойства.

После просушки субстанцию формуют в гранулы и еще раз досушивают. В итоге получается мелкофракционная масса с влажностью до 12%. Сырье пропускают через сепаратор, затем отправляют в пресс. Прессование проводят при температуре до +350 С и высоком давлении. Торф оплавляется, гранулы склеиваются за счет органического вещества, набирают положенный уровень прочности. В готовом виде топливо в брикетах для печи остужают и фасуют для отправки потребителю.

Бытовая заготовка пластов торфа выглядит иначе – это срезка верхних сухих залежей с последующей выкладкой для дополнительной просушки. В зонах с богатыми ресурсами верховую срезку применяют для промышленной добычи топлива. Обработка пластов организуется навесным оборудованием. Минус готовой массы – отсутствие прессования, это рыхлая субстанция с малым тепловыделением.

Отопление торфом в виде пластин применяют в зонах с мягким климатом, для суровых зим энергоноситель не пригоден.

Специфика производства брикетов для отопления

Экструдер для изготовления топливных брикетов

Особенность изготовления евродров заключается в использовании отходов деревообрабатывающей промышленности, сельского хозяйства и угольной добычи. Производство брикетов для отопления можно организовать на базе любого из вышеописанных предприятий.

Для изготовления необходимо правильно подобрать исходный материал. Правильное производство брикетов для отопления начинается с подготовительного этапа. В зависимости от доступной сырьевой базы различают несколько типов материалов:

- Отходы сельского хозяйства – шелуха семечек, солома. Первое имеет наибольшую энергетическую емкость. Однако также характеризуется высокой стоимостью закупки;

- Древесные опилки. Наиболее подходящий вариант, так как именно из них чаще всего делают брикеты для отопления своими руками;

- Торф. Нуждается в сложном подготовительном процессе, так как изначально имеет повышенную влажность;

- Уголь. Фактически используют так называемую угольную пыль, которая является побочным продуктом при добыче.

Подготовка исходного сырья включает в себя предварительное измельчение и дальнейшую просушку. Это необходимо для уменьшения влажности, так как отопление брикетами из опилок будет выгодно только при содержании воды не более 10% от общего объема. Затем в полученный материал могут добавляться закрепители и модификаторы для увеличения теплоотдачи.

Виды брикетов для отопления

Пресс для изготовления брикетов RUF

Фактически евродрова отличаются не только исходным сырьем, но и способом его обработки. Самым простым способом изготовления является прессование. Для производства брикетов для отопления РУФ необходим специальный ленточный пресс одноименной фирмы RUF. Именно от него пошло называние евродров этого типа.

Преимущество этого технологического процесса заключается в скорости изготовления. Предварительно подготовленное сырье загружается в приемочную камеру, а затем с помощью шнеков попадает в зону прессования. Т.е. фактически для производства брикетов этого типа понадобится минимум вложений и усилий.

Однако конечный продукт имеет ряд особенностей:

- Практически все отзывы о торфяных брикетах для отопления отмечают их подверженность к поглощению влаги. Поэтому нужно позаботиться о соответствующем месте хранения;

- Евродрова, изготовленные на оригинальном оборудовании, имеют буквенный оттиск на поверхности. В большинстве случаев это свидетельствует о соблюдении технологии изготовления. Но все зависит от качества исходного сырья.

Для улучшения эксплуатационных качеств лучше всего выбрать другой способ производства. Торфяные брикеты для отопления помимо прессования проходят стадию поверхностного обжига. Таким образом формируется влагостойкая внешняя оболочка, которая помимо этого способствует улучшению механической стойкости.

Экструдер Pini Kay

Дополнительно в оборудовании предусмотрена зона нагрева, которая находится вокруг подающего прессовочного шнека. Подобная технология изготовления получила название Pini Kay. Ее особенностью является относительно низкая производительность по сравнению с РУФ. Однако у древесных брикетов для отопления пини кей намного больше срок хранения. К тому же их повышенная плотность положительным образом сказывается на теплоотдаче.

Для этого типа евродров свойственны такие качества:

- Удобная форма для загрузки в топочную камеру котла;

- Способность гореть длительное время.

Однако в процессе производства не всегда соблюдается технология. В особенности это касается качества внешнего обжига и качества прессования. В большинстве случаев удельный вес угольного брикета для отопления может отличаться.

Цвет евродров зависит от исходного материала изготовления. У торфяных брикетов для отопления он будет темно коричневый или черный. Изготовленные из опилок на прессе RUF имеют белый или светло-желтый оттенок.

Производство удобрений

Использование торфа (в чистом виде) в качестве удобрения, целесообразно лишь при добыче низинного, разложившегося, не кислого природного вещества. Однако эффект от использования данного удобрения часто невысок, по причине малодоступной формы органических веществ для большинства растений. С целью повышения ценности удобрения, сырье смешивают с другими минеральными и органическими составами.

Использование торфа в хозяйственных целях:

- торфокомпосты готовят непосредственно на осушенных болотах, путем поверхностно – послойной обработки. При разделе пластов добавляют фосфорно-калийные удобрения, навоз или фекалий. После чего данную субстанцию перемешивают, после просыхания собирают и вывозят на поля;

- торфоминерально-аммиачные удобрения готовят аналогичным способом, разница лишь в том, что на последней стадии проходит обработка аммиачной водой;

- торфяные подстилки животноводческих ферм – для этих целей используют слаборазложившуюся субстанцию верховных и переходных торфо – месторождений. По причине того, что торф обладает повышенной влагоемкостью, способен поглощать аммиачные газы, хорошо впитывает влагу, очищает воздух в помещениях, его очень часто применяют помещениях, где содержатся животные и птица. Так как сырье обладает антисептическими свойствами и препятствует развитию множества болезнетворных бактерий, люди используют торф как защиту, предохраняющую животных от таких опасных заболеваний, как туберкулез, бруцеллез и др.

1 Характеристика сырья и его состав

Торф является органическим ископаемым материалом, образующимся из гниющих болотных трав в местах с повышенной влажностью и минимумом кислорода. С учётом базовых параметров и основных характеристик топливное сырьё аналогично молодому углю, однако добывается без применения сложных механизмов, что снижает его себестоимость.

Главной особенностью торфа является его зольность, которая определяется количеством продуктов горения, остающихся после сгорания одного килограмма топлива. Исходя из того, сколько остаётся золы после сжигания, определяется качество топливного материала. Чем её меньше, тем лучше топливо. В зависимости от происхождения торф делится на несколько основных типов:

- 1. Верхний слой состоит из сфагновых мхов и фрагментов растений, произрастающих на поверхности и по берегам болот. Из-за низкой зольности, которая составляет всего 1—5%, считается наиболее предпочтительным для использования в жилых помещениях.

- 2. Низинный слой в качестве основного компонента содержит перепревшую древесину. Имеет высокую зольность (50%) и низкую теплоотдачу при горении. Чаще всего такой торф используют для удобрения глинистой почвы.

- 3. Переходный или промежуточный вид располагается между верхним и нижним слоем торфа и может совмещать в себе их свойства.

Виды торфяных брикетов

В большинстве стан Европы такой вид топлива пользуется популярностью. В Финляндии его используют совместно с другими видами топлива, доля торфа — от 30% и более. Это позволяет сохранять природные ресурсы и экономить денежные средства. Запасы природного торфа восполняются постоянно.

В этом видео вы узнаете о переработке торфа:

Виды прессованных брикетов:

- Древесные. Состоят из древесных отходов (стружки, опилки, щепки). Сырье измельчают, высушивают, нагревают и прессуют. От нагревания выделяется вещество лигнин, которое помогает фрагментам скрепляться. Блоки плотные, легкие и сухие.

- Из каменного угля. Для изготовления берут угольную пыль. Ее просеивают, измельчают, для сцепления добавляют вязкое вещество. Полученную смесь отправляют под пресс.

- Из лузги. Для изготовления топлива используют отходы от семян подсолнечника, гречки, риса, ржи, овса и соломы.

- Торфяные. Для производства торфяных брикетов используют природный торф.

Способ производства недорогой. Сырье собирают, измельчают и высушивают. Затем нагревают и прессуют под давлением, при этом выталкивается остаток влаги. Получаются плотные, легкие, сухие блоки темного цвета. Их упаковывают в герметичные пластиковые мешки.

Происхождение биологического топлива

Торф – это полезное горючее ископаемое, которое образуется благодаря скоплению остатков растений, подвергшихся частичному разложению в условиях увлажненной почвы. В почве нашей планеты торф покрывает более 3 % всей сухой площади. И Россия занимает 2-е место по запасам этого ископаемого после Канады.

В качестве горючего топлива применение торфа возможно в 3 видах:

- Измельченном.

- Кусковом, малой степени прессования.

- Торфяном брикете.

Торфяные брикеты нового поколения являются высококалорийными продуктами, которые получаются посредством использования современного технологичного оборудования и имеют максимальные полезные свойства, как биологически чистое топливо.

На сегодня в малой теплоэнергетике Российской Федерации используется примерно 700 тыс. тонн измельченного биологического чистого топлива, 200 тыс. тонн в виде брикетов и 100 тыс. тонн кускового горючего.

Что такое топливные брикеты из торфа

Бруски из природного сырья – высококалорийное топливо с невысокой стоимостью. Топливные брикеты из торфа считаются экологически чистым сырьем, так как не имеют в составе химических наполнителей. А благодаря большим запасам торфа, материалы отличаются доступной ценой. Производится продукция на современном оборудовании, в процессе изготовления сырье очищается, просушивается и формуется – на выходе покупатель получает бруски или кирпичи темного цвета.

Преимущества и недостатки брикетов

Горючее обладает широким списком достоинств:

- Безопасность. При сжигании сырье не искрит, не выделяет токсических веществ, канцерогенов.

- Высокое качество. Для обеспечения параметра необходимо использование торфа нужного сорта, степени «дозревания».

- Малый вес, компактность. Свойства обеспечивают удобство транспортировки, хранения – горючее можно размещать в малоформатном помещении.

- Невысокая стоимость. Оптовая закупка топлива обходится дешевле приобретения солярки, дизельного или угольного сырья.

- Высокая теплоотдача. Брикеты из торфа по степени теплоотдачи находятся посередине между дровами и каменным углем. Торф может полностью заменить дрова, но при значительных похолоданиях потребуется добавление небольшого количества угля. Калорийность брикетов 5500-5700 кКал/кг.

- Универсальность. Брикеты топливные торфяные подходят для использования в любом оборудовании, работающем на твердом топливе, в том числе для котлов отопления и печей.

- После сжигания остается малое количество золы, которую можно применять как удобрение.

- Сжигание сырья образует мало сажи, дыма, поэтому дымоход практически не засоряется и, не требует регулярной чистки.

К минусам можно отнести только горючесть материала

Поэтому важно обеспечить пожаробезопасное место для складирования топлива и устранить возможные риски горения, не держать топливо рядом с открытым огнем или приборами отопления с открытыми спиралями нагревания

Области применения топливных брикетов

Используется отопление торфом для печей в частном секторе, промышленных, производственных мощностей. Ограничений применения нет, но для удешевления энергии при больших расходах сырья рекомендуется комбинировать торфяные бруски более калорийными видами, например, углем.

При использовании сырья следует обращать внимание на требования температурного режима в помещении, силу тяги в оборудовании и содержание влаги в брикетах – все это влияет на продолжительность горения топлива

Технология производства земляных гранул с видео

Само же производство пеллет из земли не сильно отличается от технологии древесных пеллет, также проходят следующие операции:

- Приемка и хранение сырья;

- Доизмельчение;

- Сушка до нужной влажности;

- Гранулирование;

- Охлаждение готовых пеллет;

- Прохождение продукции через сито;

- Расфасовка в биг бэги или полиэтиленовые мешки.

Производство торфяных пеллет осуществляется на прессах с кольцевой матрицей. Гранулы имеют размеры от 6 до 12 мм. При возможности технология изготовления с легкостью может автоматизироваться, что в будущем снижает человеческий фактор и повышает качество готовой продукции.

Выбор материала

Определяющим фактором качества евродров является исходное сырье для изготовления. Большинство брикетов для отопления своими руками характеризуются низкой теплоотдачей именно из-за неправильно выбранного и подготовленного материала изготовления.

Наиболее популярными в настоящее время являются отходы лесоперерабатывающей промышленности – опилки, стружка и т.д.

Деревянные брикеты для отопления

В отзывах о брикетах для отопления именно о древесных моделях высказывают наиболее противоречивые мнения. Это можно объяснить особенностями исходного материала изготовления. В отличие от каменноугольных брикетов для отопления, евродрова из отходов дерева имеют один существенный недостаток – впитывание влаги.

Это может привести к искусственному увеличению массы из-за повышенного содержания воды. Увы, но нормативных документов для изготовления евродров не существует. Поэтому производители чаще всего вводят внутренние стандарты, которые не всегда могут соответствовать ожиданиям покупателя. Если во время производства древесных брикетов для отопления была соблюдена технология, то продукт должен отвечать требованиям из таблицы.

| Характеристика | Значение |

| Насыпная масса, кг/м³ | 125 |

| Плотность брикета, кг/м³ | 1150 |

| Влажность, % | 6-10 |

| Теплотворная способность, МДж/кг | 25 |

| Зольность, % | 0,5-1,3 |

Как отличить качественный продукт от сомнительного? Первый должен обладать рядом качеств:

- Равномерный обжиг поверхности или правильная форма кубов РУФ;

- Отсутствие конденсата на поверхности или разводов от воды;

- Единая форма и размеры у всех брикетов из одной партии.

Но кроме этого нужно обеспечить правильное место хранения. Для этого рекомендуется использовать отдельное помещение с нормальной вентиляцией и комнатной температурой. При организации отопления брикетами из опилок чаще всего топливо хранится в соседнем помещении.

Торфяные и угольные брикеты для отопления

Использование торфа и бурого угля для изготовления брикетов отопления своими руками обусловлено большими запасами исходного сырья. Это способствует уменьшению себестоимости продукции, и как следствие – снижению затрат на отопление.

Основная проблема у торфяных и угольных отопительных брикетов заключается в изначально высокой влажности. Для ее решения необходимо выполнить процедуру осушки в специальных герметичных термических камерах. Однако высокая стоимость не позволят большинству производственных предприятий включить их в технологический процесс.

В результате торфяные отопительные брикеты характеризуются несколько худшими параметрами, чем аналогичные из древесных опилок.

| Характеристика | Значение |

| Насыпная масса, кг/м³ | 280-400 |

| Плотность брикета, кг/м³ | 500-600 |

| Влажность, % | 12-18 |

| Теплотворная способность, МДж/кг | 16-18 |

| Зольность, % | 3-5 |

Также в отличие от евродров из опилок, зола от торфяных или угольных аналогов практически не используется в качестве удобрения для почвы. К тому же чаще всего их изготавливают методом прессования без дополнительного поверхностного обжига. Это приводит к снижению прочности и срока хранения каменноугольных отопительных брикетов.

Добыча сырья

Отдельно хочется остановится на добыче торфа. Это один из важных этапов в изготовлении топливных гранул. Кроме этого после добычи торфа образуются огромные поля пустой земли, которую нужно восстанавливать. Часто эту местность снова заболачивают, это снижает риск возникновения пожаров, и исключает запыленность территорий.

Большие вложения в технику, разработку торфяников, доставка сырья на производственную площадку, все это делает данный вид бизнеса не очень легким и простым. В отличии от тех же древесных или соломенных гранул, переработка и добыча является гораздо более трудоемкой технологией. Он при организации требует больших трудовых резервов и денежных затрат. А для того чтобы он был выгоден нужно добывать сырье своими силами.

Как производится добыча сырья и восстановление земли после добычи можно посмотреть на видео ниже.

Продукция NESTRO Нэстро

Торфяные брикеты Нэстро обязаны своим названием фирме, производящей прессовочное оборудование для изготовления евродров. Процесс брикетирования осуществляется гидравлическим прессом высокого давления марки NESTRO из торфа.

В быту такие брикеты называют – «круглые» и применяются как горючее вещество в твердотопливных котлах, каминах для обогрева жилых помещений, и равным образом для барбекю и грилей.

Торфобрикетам Нэстро присущи следующие характеристики:

- выпускаются в форме цилиндра с диаметром 75-80 мм и длиной от 100 до 350 мм;

- влажность не превышает 12 %;

- массовая доля золы лежит в пределах 3-5 процентов;

- отличаются высокой теплопроводностью – 4500 – 5000 ккал/кг;

- обладают повышенной воспламеняемостью;

- высокая плотность изделия способствует медленному и стабильному горению без выделения вредных веществ в течение 10 -12 часов.

Торфотопливо NESTRO не только дешевое, но и экономичное – одна тонна такого горючего имеет объем всего 1,5 м3, приравнивается к 2,5 тоннам каменного угля, может заменить до 2-х тонн евродров и приблизительно 7,5-8,0 куб. метров колотых древесных дров.

Топку котла не следует плотно заполнять брикетами во избежание непредвиденных пожароопасных ситуаций, так как брикеты увеличиваются в объеме при горении. Брикеты из торфа пакетируются в полипропиленовые мешки с высокой степенью влагозащиты и хранят в закрытых вентилируемых складах.

Температурный фон окружающей среды не оказывает никакого влияния на качество брикетированной продукции. Применение брикетов из торфа в промышленном производстве и частном секторе для отопления помещений является самой экономичной и рентабельной альтернативой традиционным энергетическим ресурсам.

Об огнеупорном клее для печей и каминов Вы можете прочитать в этой статье.

Также Вам может пригодиться статья о том, как оштукатурить печь, чтобы она не трескалась.

Изобилие запасов торфа, легкость и доступность разработки торфяных месторождений, и достаточно привлекательные показатели теплопроводности дают основание предположить, что торфобрикеты – это безупречное топливо завтрашнего дня.

Как производят торфяные брикеты, смотрите в следующем видео:

Загрузка…Производство кускового топлива на основе торфа и отходов

Детально о технологии производства и использования твердого кускового топлива на основе сырья, буквально лежащего под ногами — торфа

Производство кускового топлива на основе торфа и отходовТорф и его производные в качестве топлива давно известны отечественным энергетикам. Запасы торфа в России поистине огромны — 700 млрд тонн торфа, приведенного к влажности 40 %. Это более 2,5 млрд ГВт энергии. В период активной торфодобычи (начиная с 50-х до середины 80-х годов) часть торфяных месторождений была не просто разведана — началась их разработка. Сегодня вполне реально выкупить месторождение площадью несколько га, частично разработанное и даже имеющее остатки спецтехники и строений.

Технологии добычи, производства и сжигания топливного торфа разнообразны и экономически доступны. Во многих регионах действуют программы для поддержки предприятий, добывающих и использующих торф. Это значит, что можно выгодно использовать торф в качестве топлива для предприятия.

Классификация топливного торфаТорф является полезным горючим ископаемым, образовавшимся в условиях болот из скоплений остатков мхов. Кроме того, торф является условно возобновляемым ископаемым, т. к. его образование продолжается до сих пор.

Схема 1

П Р А К Т И К А

В качестве исходного сырья для производства кускового топлива лучше подойдет торф со следующими параметрами: верховой или срединный торф, зольностью менее 23 %, степенью разложения выше 20 %, влажностью до 80 %, добытый открытым «экскаваторным» способом.

Зольность, согласно ГОСТ 21123-85 «Торф. Термины и определения», — это отношение массы минеральной части торфа, оставшейся после прокаливания, к массе сухого торфа. Хотя высокая зольность торфа и является положительной характеристикой для использования в сельском хозяйстве, большое количество золы в используемом топливе приведет к быстрому загрязнению колосников топки, поверхностей теплообмена и газового тракта, и как следствие, усложнит эксплуатацию и снизит ресурс тепловых установок. Снизить процент зольности в добытом торфе невозможно, поэтому использование торфа с зольностью более 23 % для нужд энергетики нежелательно.

Степень разложения — это процентное содержание в торфе гуминовых веществ, мелких частиц тканей растений и т. д. (иными словами, «гумуса»). В некоторых залежах верхового торфа, образовавшегося в условиях лесной местности, степень разложения доходит до 80 %. Теплота, выделяемая при сгорании торфа, напрямую зависит от количества гумуса. Поэтому степень разложения торфа для использования в качестве топлива должна превышать 20 %.

Влажность торфа – процентное содержание воды в общей массе добытого торфа. Данный параметр крайне важен, для эффективного использования в качестве топлива желательна влажность не более 55 %. Как правило, в местах естественного залегания (болота) влажность доходит до 90–98 %! Учитывая тот факт, что часть месторождений нашей страны, заброшенных в конце 80-х годов была осушена и подготовлена к добыче,сегодня реально найти и выгодно выкупить/арендовать заброшенные участки (т. н. карты) разработок.

П Р А К Т И К А

Распространенным способом получения торфа с пониженной влажностью является предварительная подсушка на месторождении (выкопанный торф вначале формируется в отвалы прямо на месторождении, и в течении полугода или более происходит снижение избыточной влаги благодаря солнцу и ветру).

По глубине залегания торф делится на верховой, переходный (срединный) и низинный. Часто месторождения могут сочетать разные типы залегания, такой тип называется смешанным. От глубины залегания напрямую зависят все физико-химические свойства торфа и возможности его добычи и использования. Топливный (или энергетический) торф находится в верхних, реже в срединных слоях. Такой торф имеет низкую зольность (от 1 % до 5 %), высокую степень разложения (не менее 20 %) и теплоту сгорания до 5,6 Гкал на тонну сухого вещества.

Иногда возможно использование низинного торфа в энергетических целях (при условии зольности менее 23 % и степени разложения не менее 15 %), но и теплота сгорания такого топлива колеблется от 3,3 Гкал до 4,5 Гкал. Кроме того, низинный торф по сравнению с верховым имеет большее содержание кальция, азота и микроэлементов — Cu, Mo, Со, Mn и др., что плохо скажется на его использовании в качестве топлива.

Схема 2

Как правило, самым простым и наименее финансово- и энергозатратным способом оказывается открытая добыча торфа экскаватором. Гидравлический способ из-за высокой технологичности на сегодняшний день малорентабелен, особенно для малых и средних предприятий.

Что такое «кусковое» топливо?Кусковым топливом на основе торфа называют формованные куски торфа, смешанного с мелкой древесной щепой, опилками (иногда используют другие местные источники: костру, уголь, измельченную солому и т. д.). При этом основу топливного куска (65–85 %) составляет именно торф, а примешиваемые добавки — связующее вещество (не более 35 %) служат для корректировки физико-химических свойств, в том числе увеличения механической прочности готового куска, уменьшения затрат на сушку топлива за счет добавления сухих компонентов, увеличение насыпной плотности в массе материала, быстрый розжиг и лучшее сгорание топлива.

П Р А К Т И К А

Параметры выпускаемого топлива могут сильно отличаться на разных предприятиях в зависимости от исходного сырья и технологии производства. Продукция состоит из фракций (кусков) цилиндрической формы диаметром 8–20 мм и длиной 20–200 мм. Насыпная плотность кускового топлива 350-650 кг/м³, влажность 25–45 %, энергетическая ценность 3–4,3 Гкал/т. Готовое топливо складируется в отвалах под навесом (при условии вентиляции склада).

Разумеется, точные параметры получившегося топлива будут индивидуальны, т. к. каждое предприятие по изготовлению топлива работает с различными характеристиками исходного сырья, имеет отличия в технологии производства, способах хранения и транспортировки готового топлива.

Внешне одна фракция торфяного кускового топлива выглядит как цилиндр диаметром 8–20 мм и длиной 20–200 мм. Размеры готового куска могут варьироваться в зависимости от выбранного оборудования для формования и его индивидуальных настроек. Насыпная плотность готового продукта близка к торфобрикетам — от 400 до 650 кг/м3. Влажность зависит от исходного сырья и способов сушки, однако возможно без лишних энергозатрат выйти на значение между 25 и 45 %. Зольность готового топлива зависит только от исходного сырья, искусственно повлиять на данный параметр невозможно.

Важная характеристика получаемого топлива — его энергетическая ценность. В зависимости от многих факторов (используемого при производстве сырья, способа сушки, формовки и т. д.) калорийность готового куска составит от 3000 до 4300 ккал/кг. При сжигании куска, в отличие от древесных и сухих растительных видов топлива, в дымовой тракт котлов не попадают несгоревшие искры, что избавляет от необходимости установки на газовом тракте котла циклонов, а на дымовой трубе – искрогасителя.

Готовый кусок либо складируется в отвалах (при этом склад топлива должен быть защищен от атмосферных осадков и оснащен вентиляцией для исключения набора влаги в готовом топливе), либо расфасовывается в мешки — «биг-бэги» и в таком виде отправляется на склад. Транспортировка кускового топлива ничем не отличается от торфобрикетов или деревянных пеллет.

Ближайшие аналоги на основе торфаВ силу собственного опыта отдаю предпочтение технологии производства и сжигания кускового комбинированного топлива торфа. Но есть несколько технико-экономических факторов, позволяющие устранить известные недостатки аналогичных торфяных топлив.

П Р А К Т И К А

Кусковое топливо лишено основных недостатков привычных аналогов – торфобрикета и фрезера. В отличие от торфяной крошки его легко транспортировать, хранить и сжигать, а по сравнению с торфобрикетом кусковое топливо менее энергозатратно при производстве.

Торфяная пыль/крошка — данный вид топлива кажется наиболее простым и доступным: достаточно лишь высушить добытый с помощью фрезы торф — и вот готовое топливо. Но транспортировать (особенно на дальние расстояния) и складировать такое топливо проблематично (с одной стороны, торф в рассыпном виде моментально вбирает влагу, с другой — сильно пылится, что отрицательно сказывается на пожарной безопасности и здоровье персонала). Сжигать такое топливо в обычных твердотопливных котлах сложно, для него используется специализированное (более сложное и дорогое) оборудование, которое также нужно обслуживать.