- Термосифонная система нагрева воды. Принцип термосифона

- Термосифон – путь к бесшумному разгону

- Википедия — свободная энциклопедия

- Термосифон — Википедия. Что такое Термосифон

- Термосифон — Википедия

- Термосифон — Википедия

- Преимущества и недостатки термосифонов

- Литература

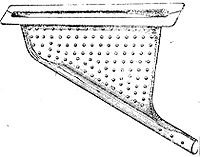

- wiki2.red Термосифоны — это… Что такое Термосифоны? Термосифон паровоза Термосифоны — теплообменные элементы, устанавливающиеся в топках некоторых паровозов. Конструктивно термосифон является циркулярной трубой с сильно развитой (в 3—5 раз) поверхностью нагрева. Был изобретён американским инженером Джоном Никольсоном (John L. Nicholson) и получил широкое распространение на мощных американских паровозах. Вовсю рекламировался американскими заводами, как лучшее средство по повышению теплоэффективности парового котла, однако, из-за ряда своих недостатков, он так и не получил распространения в остальных странах мира. Преимущества и недостатки термосифонов

- Литература

Термосифонная система нагрева воды. Принцип термосифона

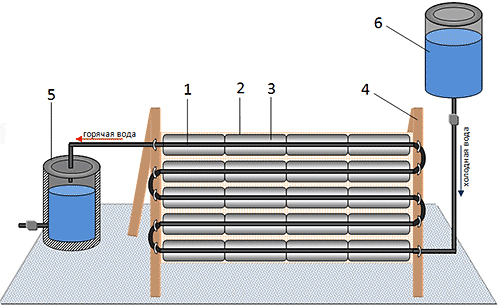

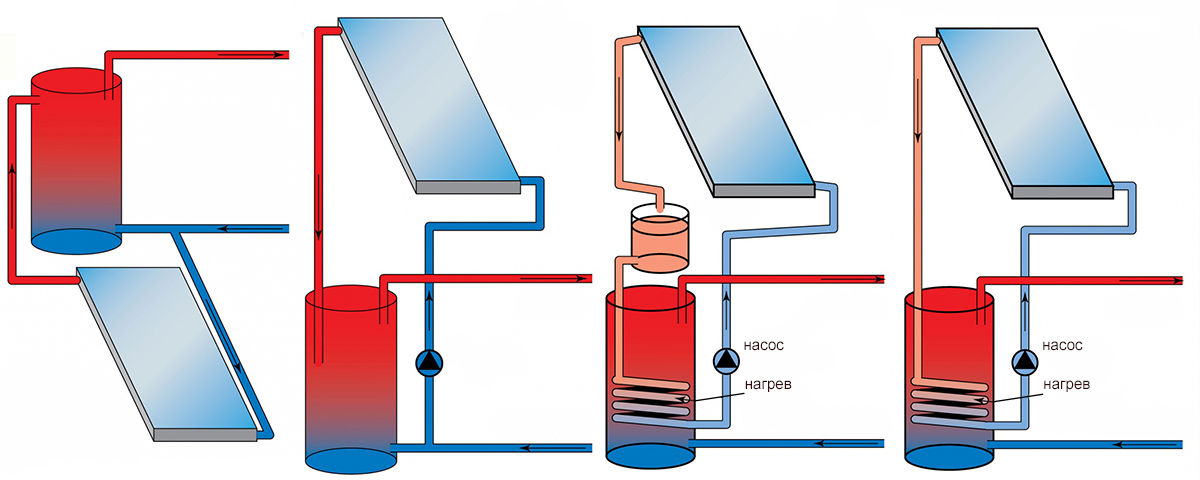

Термосифонная система нагрева воды успешно используется в солнечных коллекторах. Более того, солнечный коллектор на принципе термосифона — самый простой и надежный для изготовления своими руками. При небольшом водоразборе это очень хорошее решение.

На чем построен принцип термосифона: пассивный теплообмен на основе естественной конвекции, которая заставляет жидкость и газ циркулировать без насоса.

Холодная вода имеет более высокую удельную плотность, чем теплая, поэтому холодная вода «тяжелее» и опускается вниз. Естественная конвекция начинается в тот момент, когда передача тепла к теплоносителю приводит к разности температур в контурах термосифонной гелиосистемы. Конвекция перемещает нагретую жидкость вверх в системе и одновременно заменяет менее нагретой.

Резервуар для воды должен находиться выше коллектора, в противном случае цикл циркуляции пойдет в обратном направлении в темное время суток. Единственный серьезный недостаток термосифонных солнечных систем — сезонность. Но решение у этой проблемы есть: гелиосистемы на антифризе, с доработанной конструкцией и открытыми резервуарами. Такие системы заслуживают отдельной статьи.

Правильно сконструированная термосифонная система нагрева воды имеет минимальное гидравлическое сопротивление, так что вода легко перемещается под относительно низким давлением, создаваемым естественной конвекцией.

Ниже рассмотрим простой прототип термосифонной системы нагрева воды на основе солнечного коллектора. Это не самый эффективный метод использования солнечной энергии для нагрева воды и работает сравнительно медленно, но такой коллектор может смастерить любой. Итак, теория.

Прототип термосифонного солнечного коллектора

Список запчастей включает в себя рекомендуемые материалы, подобранные под температурный режим. Необходимо использовать термостойкие материалы, способные выдерживать длительное воздействие 80ºС: сшитый полиэтилен, ХПВХ, полипропиленовые переходники, высокотемпературные шланги из этилен-пропиленового каучука (EPDM резина). Напомню, это простейший и самый доступный материально вариант.

Ориентировочный список материалов для термосифонной гелиосистемы (размеры конвертированы с дюймов):

- Четыре балки 5х10 см 2.40 м.

- Пять балок 2,5х10 см 2.40 м.

- Два винта 2,5 см.

- Кровельные винты оцинкованные 7,6 см.

- Два листа металлического шифера 2.40 м.

- Термостойкая черная краска (селективная, для каминов и барбекю, подробнее здесь).

- Садовый шланг термостойкий (EPDM резина, до 90ºС) внутренним диаметром 7,5 см, 30 м.

- Пластиковые стяжки термостойкие, УФ-стойкие 20 см, 100 шт.

- Резервуар для воды на 200 л.

- Тефлоновая лента.

- Две полипропиленовых перемычки (bulkhead fittings) термостойких, 7,5 см.

- Два адаптера труба-шланг латунных, 7,5 см.

- Два хомута на шланг.

- Изоляция вспененная для труб, 90 см.

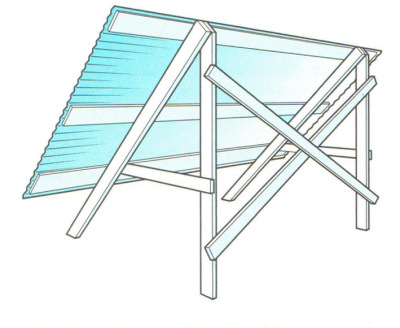

Каркас для коллектора

Каркас для термосифонной системы можно соорудить в виде А-образной рамы. Используйте балки и винты: установите переднюю ножку каждой опоры под требуемым углом наклона к панели коллектора (ваш угол широты хорошая отправная точка), и прикрепите заднюю ножку на противоположном углу для стабильности. Соедините две ножки (спереди и сзади) каждой из сторон горизонтальной перемычкой.

Соедините две задние ножки двумя балками. Установите три балки поперек опор, закрепите винтами.

Установите листы шифера на раму с помощью винтов. Верхний лист должен быть положен внахлест. Покрасьте панель термокраской, дайте полностью высохнуть.

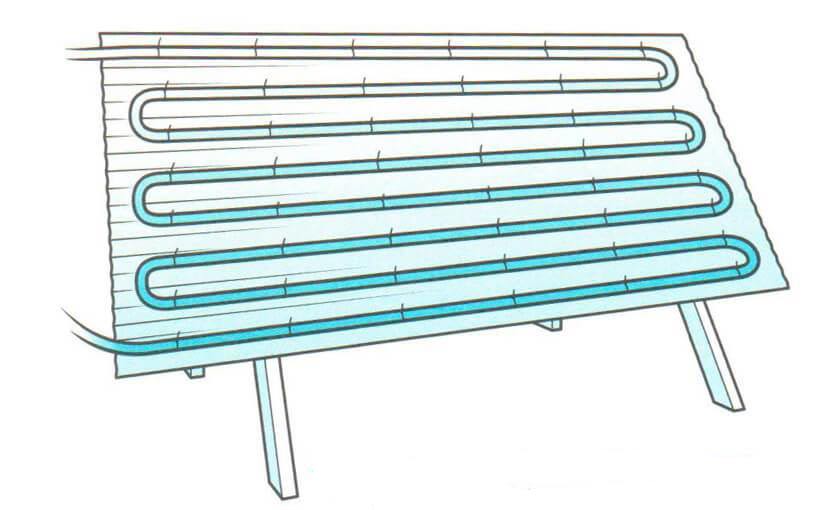

Установка шланга термосифонной системы

Выложите и отметьте путь трубы на панели коллектора, снизу-вверх. Не допускайте ее перегибов. Шланга должно хватить на 8 витков на 120 см высоты панели. Не забудьте оставить несколько метров для подключения к резервуару.

Не допускайте провисания шланга.

Просверлите отверстия в шифере и закрепите трубу с помощью пластиковых стяжек. Интервал между стяжками около 30 см. Шланг должен быть в полном контакте с панелью для эффективной теплопередачи.

Подготовка резервуара для термосифонного коллектора

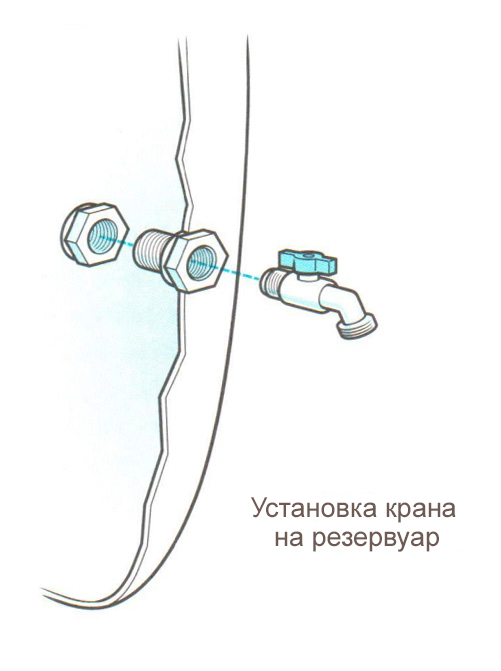

В бак необходимо врезать переходники для обеспечения герметичного соединения с шлангом. В переходники войдут латунные краны.

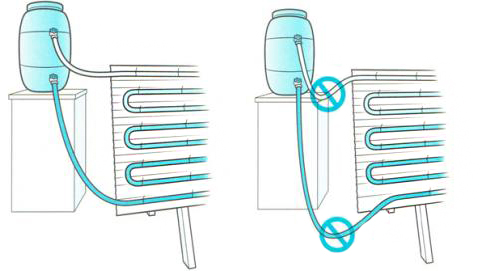

В резервуаре необходимо проделать отверстия под фитинги. Нижний слив сверлите как можно ближе к дну, верхний — около 1/3 от крышки бака. На резьбу крана намотайте тефлоновую ленту и вкрутите в переходник. Переходник вставьте в бак и закрутите его гайкой изнутри.

Подсоединение шланга и установка резервуара

Разместите бак на прочном постаменте, который позволяет кранам быть выше шлангов на коллекторе. Коллектор должен быть близко к резервуару. Укоротите трубу так, чтобы она не провисала. Подсоедините переходник и закрепите с помощью хомута. Подсоедините шланги к кранам, затяните стяжки на панели для лучшего соприкосновения с шифером. Отрез теплоизоляции наденьте на часть трубы с горячей водой вверху от бака к коллектору.

Нагрев воды термосифонным солнечным коллектором

Откройте краны и наполните резервуар, оставив 5 см свободного пространства под расширение воды. Убедитесь, что в контуре коллектора нет воздуха. Вода начнет нагреваться с первыми лучами солнца.

Модернизация прототипа

Эта простейшая термосифонная система не имеет даже постоянного подвода воды, что делает ее пригодной для использования в условиях полного отсутствия цивилизации или для каких-то садово-гаражных нужд. Но ведь это не предел.

Термосифон успешно применяют для горячего водоснабжения в домах и конструкция коллектора не имеет в себе ничего сверхсложного. Заводят резервуар в помещение и делают подвод водопроводной воды. Один из вариантов системы описан в этой статье.

Можно немного улучшить производительность и этой простой конструкции:

- Термоизоляция бака дольше сохранит воду горячей.

- Резервуар можно сделать из вышедшего из строя нагревателя.

- Увеличить площадь коллектора.

- Добавить в конструкцию маломощный насос и тэн для резервного нагрева.

Поделиться с друзьями

Похожее

Похожие записи

ehome.ironws.com

Термосифон – путь к бесшумному разгону

Эта работа была прислана на наш «бессрочный» конкурс статей и автор получил награду – фирменную футболку сайта и USB Flash Drive RiDATA EZDRIVE USB2.0 Flash Drive PRO.

Началось всё около года назад. Меня стал тревожить звук, исходящий из моего системного блока. Залез внутрь, вычистил пыль, поменял пару вентиляторов, сбавил обороты. Стало потише. «Потише» быстро переросло в «громковато», был сделан тумблер для переключения режимов вращения кулеров. Но всё равно ситуация была нехорошей – «тихий» режим мог быть использован только в простое, а при «громком» вой вращающихся частей был слышен через наушники.

Собрал СВО с пассивным радиатором (батарея). Всё было бы хорошо, только три помпы подряд вышли из строя за месяц. Через неделю начинали тарахтеть так, что мышь на столе подпрыгивала, причём это не шутка. Может, с помпами не повезло, а может не рассчитаны они на такой режим работы… Гидросопротивление системы небольшое…

Выходов из ситуации виделось несколько:- Брать циркуляционный насос. Стоит около 100$. Надёжный. Пугает вот что: в инструкциях пишут, что максимальный шум – 40 ДБ. Вдруг попадётся с максимальным шумом? Судя по отзывам владельцев, они не всегда идеально тихие.

- Хороший воздух. Системник будет издавать ощутимый звук даже при самой хорошей организации охлаждения. И стоить это будет не так уж и мало.

- Тепловые трубки. На эту тему уже было несколько статей на Overclockers.ru. Некоторые компании сделали свои пассивные системы охлаждения на них, несколько человек смогли сделать дома работающие устройства на принципе термосифона. Почему бы не попробовать? Откатиться на воздух всегда успею.

Для начала – несколько полезных ссылок по тепловым трубкам и термосифонам:

Корпус-радиатор Zalman:

Самодельные бесшумные корпуса:

В случае домашнего изготовления о тепловых трубках можно забыть – фитиль делается из спечённого медного порошка. Без спецоборудования такой сделать нереально. Замена тепловых трубок (ТТ) на термосифон (ТС) создаёт одну проблему – зона испарения должна быть ниже зоны конденсации. Если не собираемся в космос, то всё легко решается.

Вместе с идеей о тепловых трубках пришёл апгрейд. После него система стала выглядеть так:- процессор – AMD Athlon 64 3200+ (Venice)

- материнская плата – Asus A8V

- видеокарта – Leadtek A400 (GF6800 AGP)

- жёсткие диски – 2x80G Seagate 7200.7 SATA (raid0) + 200G Seagate 7200.7 IDE

- блок питания – Thermaltake XP550 NP (430W).

Всё это нужно было охладить без использования движущихся частей. Жёсткие диски ещё надо убрать в звукоизоляцию, т.к. они тоже являются источником звука. Система не из самых горячих, но в то же время ориентирована на игры. Должна проходить все тесты без намёка на перегрев. Разгон не должен страдать.

Считаю необходимым сделать несколько замечаний:

- автор не несёт никакой ответственности за последствия неосторожного обращения с инструментом и материалами.

- внешний вид и качество исполнения того, что я делаю, далёки от идеала. Тот, у кого руки растут «откуда надо», сделает намного лучше. Мой же девиз – чтобы работало, не отваливалось и руки не царапало 🙂. Хотя многим нравится такой внешний вид и прочность.

ТС состоит из испарителя, конденсатора, соединительной трубки и клапана. В испарителе рабочая жидкость переходит в газообразное состояние, забирая тепло от греющегося элемента. В конденсаторе газ отдаёт тепло радиатору и переходит в жидкое состояние. Охлаждённая жидкость стекает в конденсатор и цикл замыкается. Площади конденсации и испарения должны быть как можно больше. Все теплопроводящие детали должны быть медными, соединения желательны пайкой.

Заправка ТС – одна из самых ответственных операций. Внутри должна остаться только рабочая жидкость и её пары. Самым удобным способом заправки считаю кипячение. В ТС вводится рабочая жидкость, доводится до кипения (пары должны выходить из клапана ровной струёй) и закрывается клапан. Остатки флюса сильно влияют на теплопередачу – перед заправкой следует промыть ТС рабочей жидкостью.

Лучше всего заправлять ТС водой. Подходит и ацетон, но он хуже передаёт тепло. После заправки может оказаться, что ТС под нагрузкой щёлкает. Это значит, что теплопроводящие поверхности покрыты слишком большим слоем рабочей жидкости. Слой около 5 мм уже бесшумен.

В качестве клапана применил кран Маевского. Конструкцию можно увидеть на фото. Отверстие и входящий в него конус надо покрыть сплавом Вуда или Розе. Я использовал второй. Оба этих сплава плавятся при температуре до 100°С и при заправке находятся в жидком состоянии. Закручиваем кран, остужаем и получаем прочный спай, через который в ТС не сможет попасть воздух.

Обычные закрытые корпуса отметаются сразу. В них пассивное охлаждение не организовать, если, конечно, не снять стенки и крышку. Меня порой просто убивает фраза «пассивное охлаждение», относящаяся к снятию вентилятора с процессорного кулера в корпусе с 2-6 вентиляторами. Толку от этого ноль – эта куча шумит ещё хлеще. Я сделал простейший каркас из 20х20 мм уголка. Размеры 25х50х50 см. Как потом выяснилось, места достаточно, не более. Не советую увлекаться маленькими корпусами.

Разметил отверстия для материнки, сделал крепления из винтов.

Прикрутил плату – сидит крепко. Охлаждается с обеих сторон. Одно не продумал – забыл вырезать два паза под USB, а когда заметил, не захотелось разбирать.

Приводы поставил на жёсткое крепление, чтобы не дрожали

Описываю охлаждающие устройства в порядке их установки в корпус.

Видеокарты от Leadtek известны своим солидно сделанным охлаждением. На самом же деле мой экземпляр шумел так, что слышно было в соседней комнате, и при этом уже в простое на GPU было 65°С. В день покупки радиатор стал водоблоком. После выхода из строя третьей помпы оставшиеся пластинки были снова припаяны на радиатор, на обдув поставлен 80 мм вентилятор на 7 В. Температура упала градусов на 10 по сравнению со стандартной жужжалкой. Из плюсов системы можно назвать хорошее крепление радиаторов и контакт с чипами памяти без термопрокладок. Из минусов – покрытие контактирующей с горячими элементами поверхности каким-то полимером, затрудняющим теплопередачу (а также пайку – без механической обработки припой не смачивал поверхность). Покрытие устойчиво к нагреву до 200°С.

Видеокарта оказалась первой по трём причинам:- Охлаждение в виде припаянных пластинок и 80 мм разболтавшегося вентилятора не устраивало в первую очередь, не было возможности разогнать.

- Удобство монтажа ТС.

- Необходимость жёсткого крепления в слоте.

- Наличие радиатора. Куплен за 200 р. на радиорынке. Для сравнения – спичечный коробок и охладитель О-161.

Сделать испарительную зону ТС планировалось так:

Для этого к основанию припаял кусочки медной шины, отвод из куска 15 мм трубки и крышка. Отвод должен быть соединён с зоной конденсации. Зона конденсации простейшая – медное основание и припаянная к нему коробочка. Соединительный стык паял «на месте». Материалы на фоне прототипа ТС:

Готовый ТС и видеокарта:

Установка на радиатор:

В простое 47 градусов:

Видеокарта разогнана до 400 МГц по чипу (память абсолютно не гонится) и включены все отключённые конвейеры. Нагружаю игрой в F.E.A.R., предварительно прогрев радиатор горелкой. Грею для того, чтобы получить содержательный скриншот – температура под нагрузкой падает, это остывает разогретый радиатор. После остывания температура стабилизируется на 64 градусах. Жить можно, разгон по сравнению с приличной СВО (48°С в нагрузке) не страдает. Могу точно сказать, что 4 градуса можно отыграть, перезаправив ТС – предыдущий давал 60°С в нагрузке, но потребовалась перезаправка из-за неудобного клапана. Как обычно, хотел как лучше…

Asus A8V. Северный мост K8T800Pro, южный мост VT8237. Оба почти не греются. На северном стоит маленький радиатор. Во время работы чуть тёплый. Южный обходится вообще без радиатора. Транзисторы и конденсаторы схемы питания процессора почти не греются. В схеме питания стоят три дросселя на кольцевых сердечниках. Они стоят в ряд, поэтому при вертикальном расположении платы нижние греют верхний. Температура верхнего – максимум 50°С. Абсолютно безопасная температура (такого плана детали могут работать и при 120°С). На всякий случай сообщу, что плата проходит все тесты на 300 МГц при понижении множителя HT до 3.

AMD Athlon 64 3200+, ядро Venice. При первом знакомстве очень порадовало низкое тепловыделение и тихий кулер. Кулер смог на сброшенных оборотах нормально охлаждать процессор на частоте 2650 МГц и напряжении 1.6 В. Это предел устойчивой работы моего экземпляра. При 2700 МГц длинный тест S&M проходит через раз даже с поднятием напряжения до 1.7 В. Температура – 58°С в нагрузке (S&M). Больше чем за два месяца непрерывной работы вентилятор не разболтался.

Процессор грею программой S&M. Она вызывает крайне высокое тепловыделение, другие программы для стресс-тестирования или реальные приложения греют процессор ощутимо меньше. К примеру, игра в F.E.A.R. «холоднее» на 8-10 градусов.

Как самому горячему компоненту компьютера, процессору нужно серьёзное охлаждение. В то же время, расположен он вертикально, что создаёт серьёзные трудности с щёлканьем ТС. Если испарительную зону сделать в виде коробочки с внутренним оребрением, щелчки слышны в радиусе нескольких метров. Выход был найден: испарительная зона разделена на две части, в каждой из которых вода располагается горизонтально. Эффективность вызывала сомнения, но практика показала: мощности теплоотвода хватает. Ограничивающим фактором в большей степени стал радиатор. Вот как выглядит изнутри зона испарения:

Снаружи:

Тестирование зоны испарения модулем Пельтье. Прижимная пластина обмёрзла коркой льда (-10°С).

Радиатор составной, из охладителей от мощных полупроводников, О-161, 1.12°С/Вт. Для процессора использовал 9 шт. Скрепил куском алюминиевого уголка. Также жёсткость конструкции придаёт медная шина, на которую напаяна трубка. Трубка является зоной конденсации. Медная шина распределяет тепло по охладителям. Между охладителями и шиной положена термопаста.

Первые два блока радиаторов к медным шинам крепил так: делал отверстия в охладителях, нарезал резьбу и стягивал болтами М8. Сверление и особенно нарезание резьбы в мягком алюминии охладителя – очень неприятная работа, уходит много времени, сил и нервов. При изготовлении двух других блоков применил более простую, но не менее надёжную технологию: в охладителях есть пазы, головки болтов М8 входят в пазы как влитые. Остаётся только поставить шину и закрутить гайки. На фотографии зона испарения не от процессора.

Получившийся «кулер» весит несколько килограмм. Поэтому он жёстко крепится к корпусу. В сборе это выглядит так:

Теперь результаты. Простой – 34°С. Двойной прогон долгого теста, 2600 МГц 1.6 В. Температура процессора – 62 градуса. В комнате 25°С, радиаторы – 36°С.

Через неделю после установки ТС случилась неприятная вещь. Я упал со стула 🙂, со всей силы ударив рукой по радиатору. Та трубка, что с одним блоком охладителей, разгерметизировалась и теперь не работает. Пришлось снизить частоту и напряжение. Получилось 2550 МГц 1.4 В. Одна трубка с шестью охладителями смогла удержать такой процессор при 59°С. Если посмотреть на график, он отличается от предыдущего – не идеально прямой. Видимо, при меньшей мощности вода стекает в испарительную зону каплями, а не струйкой.

Вывод: разгон пострадал на 50 МГц при девяти охладителях и на 100 МГц при шести. Есть ли возможности увеличить мощность теплоотвода? Уверен, что есть. Что можно сделать:

- Расположить материнскую плату горизонтально. Будет намного удобнее и эффективнее, также сверху можно установить радиатор больших габаритов.

- Увеличить количество трубок. Шесть радиаторов на трубку – многовато. Оптимальным количеством считаю четыре.

- Лучше заправить ТС. У меня внутри есть остатки флюса и окалины.

- Увеличить размер и (или) количество радиаторов.

- Отполировать основание испарительного блока. У меня всё в глубоких царапинах.

Что не советую делать:

- Увеличивать размер радиатора, ставя охладители друг на друга. Эффект только отрицательный.

- Заправлять ТС ацетоном, жидкими газами и т.п. Вода начинает работать меньше чем с 30°С, а по теплоте испарения в нашем интервале ей равных нет. К тому же она безопасна и легко доступна.

Всего их три. Конечно, это не 15000 rpm, но тепла выделяют прилично, а также издают ощутимый звук. Технология изготовления ТС понятна, проблем тут никаких нет. Крепить нужно горизонтально. Вокруг оставил по 5 см на звукоизоляцию.

При креплении дисков к теплосъёмнику термопасту жалеть не нужно – поверхность боковин неровная. Также не следует бояться за микросхемы: они передают тепло корпусу через текстолит и не нагреваются выше 43°С (измерял термопарой). Это справедливо только для Seagate 7200.7, насчёт остальных не в курсе, в руках не держал.

Температура дисков стабильна и держится на 38°С для центрального (и самого горячего) на 200 Гб. Speedfan неадекватно воспринимает рейд, поэтому можно мерить только температуру одиночного диска.

Заматываем звукоизоляцией. Нужен рулон туалетной бумаги и кусок картонки. Даже такая хилая изоляция полностью глушит звук вращения шпинделя. Щелчки перемещения головок слегка слышны, но проводит их трубка, выходящая сверху. По крайней мере, звук стал намного тише и даже ночью почти незаметен.

Мне попался настолько тихий, что пока даже не буду его переделывать – Thermaltake XP550 NP, 430 Вт. Если же блок питания далёк от идеала, есть много способов сделать его полностью бесшумным. Вот несколько статей:

Окончательный вид корпуса:

Создание современного компьютера с пассивным охлаждением вполне реально. Даже для самой горячей системы можно найти подход.

Цена:

- 12 новых охладителей О-161 – 1400 р.

- Радиатор для видеокарты – 200 р.

- Медная трубка, клапаны, уголки, крепёж – 200 р.

- Толстая шина – 500 р.

- Тонкая шина – 200 р.

- Медная пластина – 100 р.

- Алюминиевый уголок + пластина – 300 р.

Вышло 2900 р. Можно прибавить сюда горелку (100 р) и газ для неё (60 р за баллон). Получается более чем на порядок дешевле TNN500A. Если всё красиво сделать и замоддить, выглядеть будет не хуже. Вдобавок получаем шумоизоляцию жёстких дисков. Из минусов – потеря 50 МГц (100 МГц с шестью охладителями) разгона на процессоре. Небольшая цена за бесшумность, на глаз заметить снижение производительности нереально.

Удачи всем оверам и моддерам!

overclockers.ru

Википедия — свободная энциклопедия

Избранная статья

Первое сражение при реке Булл-Ран (англ. First Battle of Bull Run), также Первое сражение при Манассасе) — первое крупное сухопутное сражение Гражданской войны в США. Состоялось 21 июля 1861 года возле Манассаса (штат Виргиния). Федеральная армия под командованием генерала Ирвина Макдауэлла атаковала армию Конфедерации под командованием генералов Джонстона и Борегара, но была остановлена, а затем обращена в бегство. Федеральная армия ставила своей целью захват важного транспортного узла — Манассаса, а армия Борегара заняла оборону на рубеже небольшой реки Булл-Ран. 21 июля Макдауэлл отправил три дивизии в обход левого фланга противника; им удалось атаковать и отбросить несколько бригад конфедератов. Через несколько часов Макдауэлл отправил вперёд две артиллерийские батареи и несколько пехотных полков, но южане встретили их на холме Генри и отбили все атаки. Федеральная армия потеряла в этих боях 11 орудий, и, надеясь их отбить, командование посылало в бой полк за полком, пока не были израсходованы все резервы. Между тем на поле боя подошли свежие бригады армии Юга и заставили отступить последний резерв северян — бригаду Ховарда. Отступление Ховарда инициировало общий отход всей федеральной армии, который превратился в беспорядочное бегство. Южане смогли выделить для преследования всего несколько полков, поэтому им не удалось нанести противнику существенного урона.

Хорошая статья

«Хлеб» (укр. «Хліб») — одна из наиболее известных картин украинской советской художницы Татьяны Яблонской, созданная в 1949 году, за которую ей в 1950 году была присуждена Сталинская премия II степени. Картина также была награждена бронзовой медалью Всемирной выставки 1958 года в Брюсселе, она экспонировалась на многих крупных международных выставках.

В работе над полотном художница использовала наброски, сделанные летом 1948 года в одном из наиболее благополучных колхозов Советской Украины — колхозе имени В. И. Ленина Чемеровецкого района Каменец-Подольской области, в котором в то время было одиннадцать Героев Социалистического Труда. Яблонская была восхищена масштабами сельскохозяйственных работ и людьми, которые там трудились. Советские искусствоведы отмечали, что Яблонская изобразила на своей картине «новых людей», которые могут существовать только в социалистическом государстве. Это настоящие хозяева своей жизни, которые по-новому воспринимают свою жизнь и деятельность. Произведение было задумано и создано художницей как «обобщённый образ радостной, свободной творческой работы». По мнению французского искусствоведа Марка Дюпети, эта картина стала для своего времени программным произведением и образцом украинской реалистической живописи XX столетия.

Изображение дня

Рассвет в деревне Бёрнсте в окрестностях Дюльмена, Северный Рейн-Вестфалия

ru.wikipedia.green

Термосифон — Википедия. Что такое Термосифон

Материал из Википедии — свободной энциклопедии Термосифон паровоза

Термосифон паровозаТéрмосифóн — теплообменный элемент, устанавливающиеся в топках некоторых паровозов. Конструктивно термосифон является циркулярной трубой с сильно развитой (в 3—5 раз) поверхностью нагрева. Был изобретён американским инженером Джоном Никольсоном (John L. Nicholson) и получил широкое распространение на мощных американских паровозах. Вовсю рекламировался американскими заводами, как лучшее средство по повышению теплоэффективности парового котла, однако, из-за ряда своих недостатков он так и не получил распространения в остальных странах мира.

Преимущества и недостатки термосифонов

По сравнению с обычными циркуляционными трубами, термосифоны имеют следующие преимущества:

- За счёт повышения площади нагрева, возрастает общее парообразование котла;

- Усиливается циркуляция воды, что также повышает парообразование, а заодно ещё сильней снижает тепловые напряжения в обшивке котла;

- Снижение опасности повреждения топки в случае понижения уровня воды в котле ниже критического.

Из недостатков термосифонов стоит отметить следующие:

- Заметное повышение (в 2—2,5 раза) влажности пара, что требует установки более развитых паросушителей;

- Также повышенная влажность пара приводит к сильному падению перегрева, что приводит к падению КПД паровоза в целом;

- Снижение температуры горячих газов в топке (термосифон действовал как радиатор), что также снижало экономичность паровоза.

Стоит отметить, что использующие термосифоны американские паровозы имели очень большие площади колосниковых решёток (до 17 м²) и поэтому снижение теплоэфективности от применения термосифонов на них было не столь заметно. Совсем иные обстоятельства были на советских и европейских паровозах, чьи колосниковые решётки имели площадь не более 7,5—8 м², из-за чего влияние термосифонов было куда сильнее.

Литература

wiki.sc

Термосифон — Википедия

Материал из Википедии — свободной энциклопедии

Термосифон паровозаТéрмосифóн — теплообменный элемент, устанавливающиеся в топках некоторых паровозов. Конструктивно термосифон является циркулярной трубой с сильно развитой (в 3—5 раз) поверхностью нагрева. Был изобретён американским инженером Джоном Никольсоном (John L. Nicholson) и получил широкое распространение на мощных американских паровозах. Вовсю рекламировался американскими заводами, как лучшее средство по повышению теплоэффективности парового котла, однако, из-за ряда своих недостатков он так и не получил распространения в остальных странах мира.

Преимущества и недостатки термосифонов

По сравнению с обычными циркуляционными трубами, термосифоны имеют следующие преимущества:

- За счёт повышения площади нагрева, возрастает общее парообразование котла;

- Усиливается циркуляция воды, что также повышает парообразование, а заодно ещё сильней снижает тепловые напряжения в обшивке котла;

- Снижение опасности повреждения топки в случае понижения уровня воды в котле ниже критического.

Из недостатков термосифонов стоит отметить следующие:

- Заметное повышение (в 2—2,5 раза) влажности пара, что требует установки более развитых паросушителей;

- Также повышенная влажность пара приводит к сильному падению перегрева, что приводит к падению КПД паровоза в целом;

- Снижение температуры горячих газов в топке (термосифон действовал как радиатор), что также снижало экономичность паровоза.

Стоит отметить, что использующие термосифоны американские паровозы имели очень большие площади колосниковых решёток (до 17 м²) и поэтому снижение теплоэфективности от применения термосифонов на них было не столь заметно. Совсем иные обстоятельства были на советских и европейских паровозах, чьи колосниковые решётки имели площадь не более 7,5—8 м², из-за чего влияние термосифонов было куда сильнее.

Литература

wikipedia.green

Термосифон — Википедия

Материал из Википедии — свободной энциклопедии

Термосифон паровоза

Термосифон паровозаТéрмосифóн — теплообменный элемент, устанавливающиеся в топках некоторых паровозов. Конструктивно термосифон является циркулярной трубой с сильно развитой (в 3—5 раз) поверхностью нагрева. Был изобретён американским инженером Джоном Никольсоном (John L. Nicholson) и получил широкое распространение на мощных американских паровозах. Вовсю рекламировался американскими заводами, как лучшее средство по повышению теплоэффективности парового котла, однако, из-за ряда своих недостатков он так и не получил распространения в остальных странах мира.

Преимущества и недостатки термосифонов

По сравнению с обычными циркуляционными трубами, термосифоны имеют следующие преимущества:

- За счёт повышения площади нагрева, возрастает общее парообразование котла;

- Усиливается циркуляция воды, что также повышает парообразование, а заодно ещё сильней снижает тепловые напряжения в обшивке котла;

- Снижение опасности повреждения топки в случае понижения уровня воды в котле ниже критического.

Из недостатков термосифонов стоит отметить следующие:

- Заметное повышение (в 2—2,5 раза) влажности пара, что требует установки более развитых паросушителей;

- Также повышенная влажность пара приводит к сильному падению перегрева, что приводит к падению КПД паровоза в целом;

- Снижение температуры горячих газов в топке (термосифон действовал как радиатор), что также снижало экономичность паровоза.

Стоит отметить, что использующие термосифоны американские паровозы имели очень большие площади колосниковых решёток (до 17 м²) и поэтому снижение теплоэфективности от применения термосифонов на них было не столь заметно. Совсем иные обстоятельства были на советских и европейских паровозах, чьи колосниковые решётки имели площадь не более 7,5—8 м², из-за чего влияние термосифонов было куда сильнее.

Литература

wiki2.red

Термосифоны — это… Что такое Термосифоны?

Термосифон паровоза

Термосифон паровозаТермосифоны — теплообменные элементы, устанавливающиеся в топках некоторых паровозов. Конструктивно термосифон является циркулярной трубой с сильно развитой (в 3—5 раз) поверхностью нагрева. Был изобретён американским инженером Джоном Никольсоном (John L. Nicholson) и получил широкое распространение на мощных американских паровозах. Вовсю рекламировался американскими заводами, как лучшее средство по повышению теплоэффективности парового котла, однако, из-за ряда своих недостатков, он так и не получил распространения в остальных странах мира.

Преимущества и недостатки термосифонов

По сравнению с обычными циркуляционными трубами, термосифоны имеют следующие преимущества:

- За счёт повышения площади нагрева, возрастает общее парообразование котла;

- Усиливается циркуляция воды, что также повышает парообразование, а заодно ещё сильней снижает тепловые напряжения в обшивке котла;

- Снижение опасности повреждения топки в случае понижения уровня воды в котле ниже критического.

Из недостатков термосифонов стоит отметить следующие:

- Заметное повышение (в 2—2,5 раза) влажности пара, что требует установки более развитых паросушителей;

- Также повышенная влажность пара приводит к сильному падению перегрева, что приводит к падению КПД паровоза в целом;

- Снижение температуры горячих газов в топке (термосифон действовал как радиатор), что также снижало экономичность паровоза.

Стоит отметить, что использующие термосифоны американские паровозы имели очень большие площади колосниковых решёток (до 17 м²) и поэтому снижение теплоэфективности от применения термосифонов на них было не столь заметно. Совсем иные обстоятельства были на советских и европейских паровозах, чьи колосниковые решётки имели площадь не более 7,5—8 м², из-за чего влияние термосифонов было куда сильнее.

Литература

- И. М. Струженцов. Термосифоны // Конструкции паровозов. — Центральное управление учебными заведениями. — Москва: Государственное транспортное железнодорожное издательство, 1937. — С. 69—74.

dic.academic.ru