Чертежи шнекового пресса для опилок

- Особенности конструкции пресса

- Принцип функционирования

- Шнековый пресс для опилок своими руками

- Преимущества и недостатки самодельных топливных брикетов

- Видеоматериал

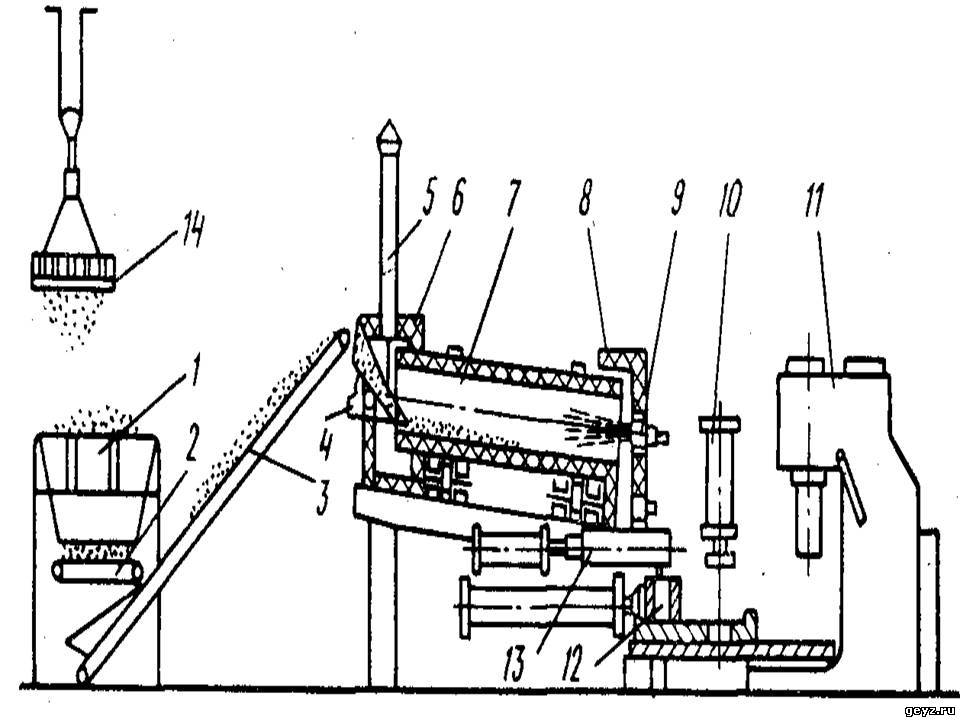

Многие современные частные дома оборудованы системами отопления на твердом топливе, которые предполагают использование угля и дров. Такие отопительные котлы также могут работать на пеллетах и топливных брикетах, которые изготавливаются из древесных отходов. Чтобы повысить энергоэффективность альтернативного топлива, его прессуют при помощи специального оборудования, которое можно изготовить самостоятельно. Для этого вам понадобятся качественные и подробные чертежи шнекового пресса для опилок, которые можно найти в специализированных книгах или интернете. Рассмотрим пошагово особенности устройства такого оборудования и сборки в этой статье.

к содержанию ↑

Особенности конструкции пресса

Прессовочное оборудование для изготовления топливных брикетов — механическое устройство, которое состоит из следующих элементов:

- Основание — обычно представлено столом, который используется для прикрепления основных конструктивных элементов пресса.

- Матрица — одна из основных составляющих прибора, которая образует его основную форму.

- Силовой каркас. Данная часть оборудования крепится к основанию. Основная его задача заключается в передачи усилия на сжимаемый сырьевой материал, что осуществляется через пуансон.

- Привод. В зависимости от типа шнекового пресса для опилок может быть использован механический или ручной тип воздействия:

- Для оборудования ручного привода используют дополнительный рычаг, при помощи которого передается силовое усилие пользователя.

- Механический — гидроусилитель или электромотор.

к содержанию ↑

Принцип функционирования

Перед тем, как сделать пресс для опилок, необходимо разобраться в основном принципе изготовления топливных брикетов:

- Сырьевой материал засыпается предназначенную для этой цели матрицу и уплотняется.

Важно! Старайтесь загрузить оборудование максимально возможным количеством сырья.

- При помощи системы рычагов основное усилие передается на пуансон.

- Этот элемент конструкции осуществляет сдавливание загруженного сырья, образуя из него плотный брикет.

- Форму необходимо расфиксировать, а топливный материал отправить сушиться.

Важно! В качестве сырья для данного прибора могут использоваться такие материалы, как щепки, опилки, бумажные отходы, очистки семечек и ореховая скорлупа.

к содержанию ↑

Шнековый пресс для опилок своими руками

Если вам необходимо изготавливать топливные брикеты для личного использования и в небольших объемах, то рациональным решением будет изготовление шнекового пресса своими руками. Если у вас имеется конструкторский опыт или техническое образование, то самостоятельно выполнить графическое изображение прибора не составит особого труда. Если же вы не уверены в собственных силах, то можно использовать один из профессиональных чертежей.

Виды

Наиболее популярными моделями самодельных шнековых прессов являются приборы следующих типов:

- Рычажный. В основе такой установки лежит рычаг, при помощи которого и передается физическое усилие на загруженное в матрицу сырье.

- Винтовой. Шнековое оборудование, рабочий механизм которого приводится в действие при помощи винтового вала. Он оснащается колесом и рукоятками.

Необходимые материалы

Для изготовления прибора вам могут понадобиться следующие материалы:

- Набор инструментов для столярно-слесарных работ, среди которых основную роль играют пассатижи, ножовки по металлу и древесине, молоток, напильники, отвертки и другие абразивные приспособления.

- Электродрель или шуруповерт.

- Набор сверл для работы по дереву и металлу.

- Аппарат для ручной сварки.

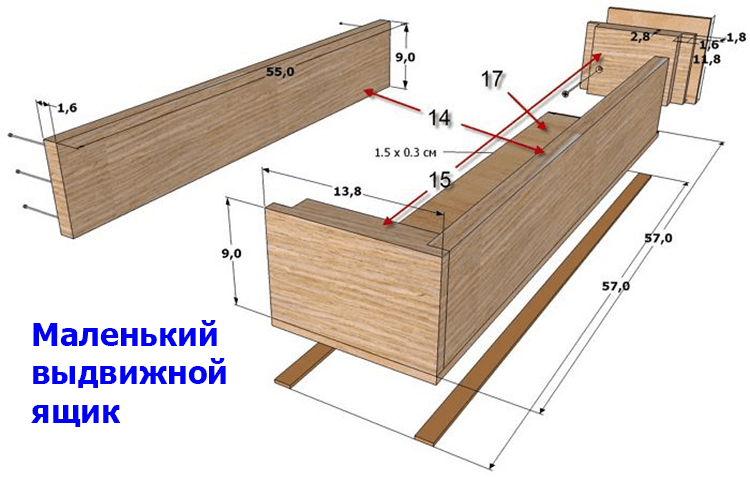

- Древесные и металлические полуфабрикаты — доски, профили и т. д.

Процесс изготовления прибора

Непосредственно изготовление шнекового пресса для опилок необходимо выполнять согласно следующей инструкции:

- Внимательно изучите имеющийся чертеж будущего прибора для создания твердотопливных брикетов.

- Выполните отдельные работы по подготовке элементов будущего пресса. На этом этапе производства следует выполнить получистовую обработку деталей и проделать необходимые отверстия.

- Осуществите окончательную сборку прибора. Чтобы сэкономить собственные силы и время, данный этап работ рекомендуется выполнять максимально быстро к будущему месту использования.

- Выполните пуско-наладочные работы, для чего создайте несколько брикетов с использованием 40-60% сырья от максимально возможной расчетной характеристики.

к содержанию ↑

Преимущества и недостатки самодельных топливных брикетов

Наиболее рациональным будет изготовление шнекового пресса для опилок в случае, если у вас имеется собственное древесное производство или возможность приобретения отходов по выгодной стоимости. Однако следует учитывать, что несмотря на низкую себестоимость такого топлива, оно все же имеет ряд недостатков:

- После сушки самодельные брикеты получаются достаточно легкими, что связано с их незначительной плотностью.

- Удельная теплота от сгорания таких материалов втрое ниже, чем при использовании древесины.

- Процесс самостоятельного производства топливных брикетов занимает достаточно большое количество времени и требует немалых усилий.

- В связи с необходимостью создания больших топливных запасов, затрудняется их хранение, ведь надо не допустить промокания брикетов.

к содержанию ↑

Видеоматериал

Самостоятельная переработка древесных отходов при помощи шнекового пресса собственного производства будет рациональной лишь при наличии свободного времени и доступного по стоимости сырья. Поэтому тщательно взвесьте все “за” и “против” такого решения прежде чем приступать к процессу создания оборудования.

Как сделать пресс для брикетов своими руками

Растительный мусор по типу отходов сельхозпроизводства, листьев и опилок является отличным топливом. Однако если вы хотите использовать всё это в связке с обычным котлом, то предварительно следует подготовить прессованные брикеты. Если же топливо не будет иметь определенной формы, то его нужно будет подбрасывать каждые 5 минут, а большая часть при этом упадет через колосниковую решетку.

Однако если вы хотите использовать всё это в связке с обычным котлом, то предварительно следует подготовить прессованные брикеты. Если же топливо не будет иметь определенной формы, то его нужно будет подбрасывать каждые 5 минут, а большая часть при этом упадет через колосниковую решетку.

Купить или изготовить

Пресс для брикетов можно приобрести в магазине соответствующего оборудования, однако стоит такое устройство довольно дорого. Кроме того, выгодным подобное приобретение станет лишь в том случае, если вы планируете организовать постоянное производство. Если же у вас во владении загородный домик или частное жилье в черте города, то такое устройство можно соорудить и самостоятельно.

Рекомендации по изготовлению пресса

Приобретение заводского оборудования для формирования брикетов обойдется в сумму от 300 тыс. до 1 млн р., цена будет зависеть от мощности агрегата. Частному потребителю, которому лишь время от времени необходимо использовать топливные брикеты, такое оборудование окажется не по карману. Гораздо проще изготовить пресс из подручных материалов, тем более что в этой конструкции ничего сложного нет.

Гораздо проще изготовить пресс из подручных материалов, тем более что в этой конструкции ничего сложного нет.

Некоторые умельцы пользуются готовыми механизмами, тогда как другие собирают устройство с нуля. Если вы решили воспользоваться последним решением, то пресс для брикетов можно будет изготовить из рычага и винтового механизма. На рычаг вы сможете воздействовать собственным весом. Такая конструкция выполняется из древесины, а вот для винтового решения понадобится токарный станок и стальные заготовки. Шнековый экструдер можно выполнить самостоятельно, однако обходится такая затея дорого, ведь в работе предстоит использовать специальную высококачественную сталь.

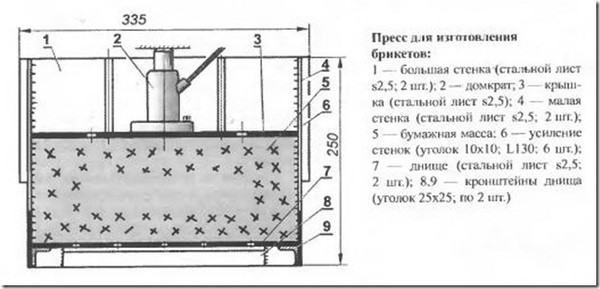

Использование готового механизма

Пресс для брикетов можно сделать и на базе готового механизма. Для этого можно воспользоваться гидравлическим прессом или домкратом. Мастеру останется лишь дополнить этот узел матрицей и пуансоном. Любое самодельное устройство для прессования опилок не способно обеспечить выделение лигнина. Взамен придется добавлять сторонние связующие. Для этого подойдут:

Взамен придется добавлять сторонние связующие. Для этого подойдут:

- дешевый обойный клей;

- размокшая бумага;

- глина.

Глина должна быть добавлена в объеме 1 части на 10 частей опилок. Если же речь идет о размокшей бумаге, то для этого применяется гофрокартон, в котором содержится лигнин.

Методика проведения работ

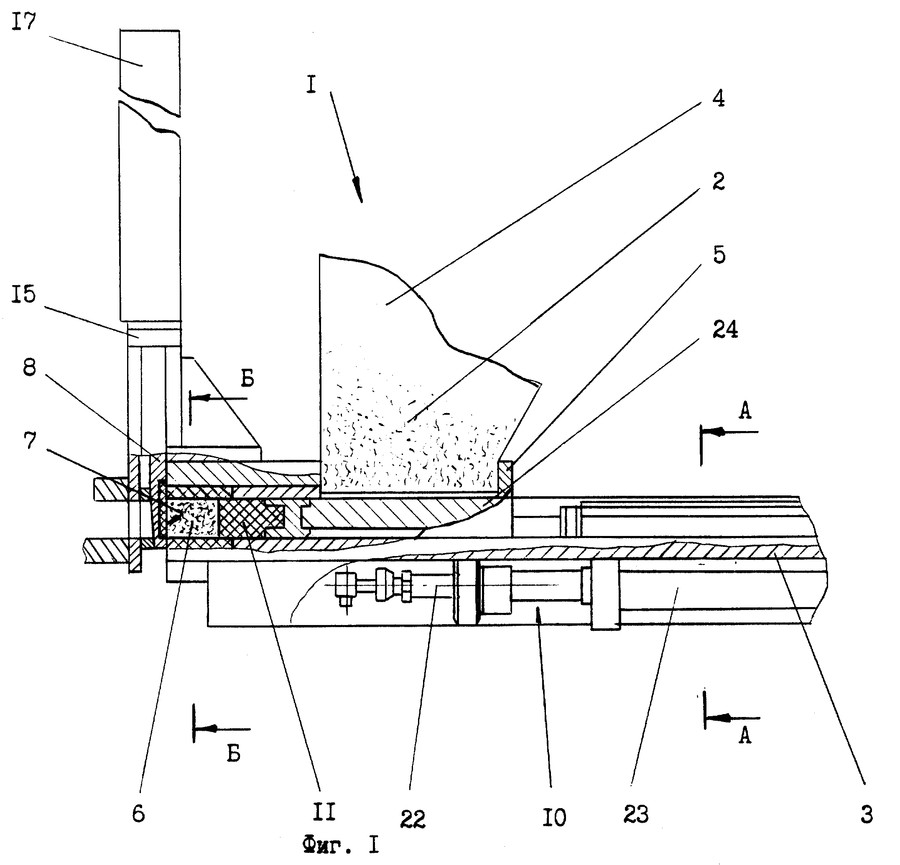

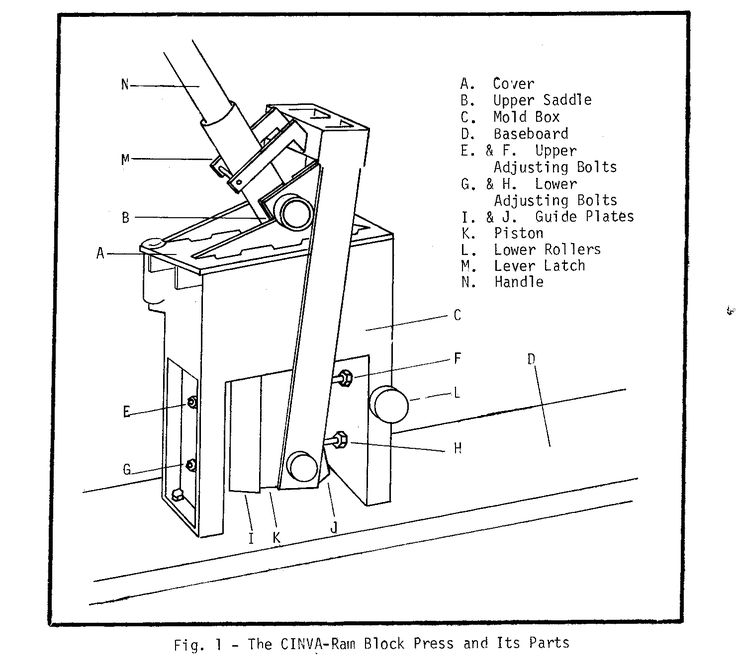

Если вы решили сделать пресс для брикетов на основе винтового и рычажного механизма, знайте: необходимости в использовании покупных узлов нет. Однако высоким усилием на сжатие они обладать не будут. Именно поэтому пресс можно создать на базе гидравлического домкрата, оснастив электрическим двигателем или ручным приводом.

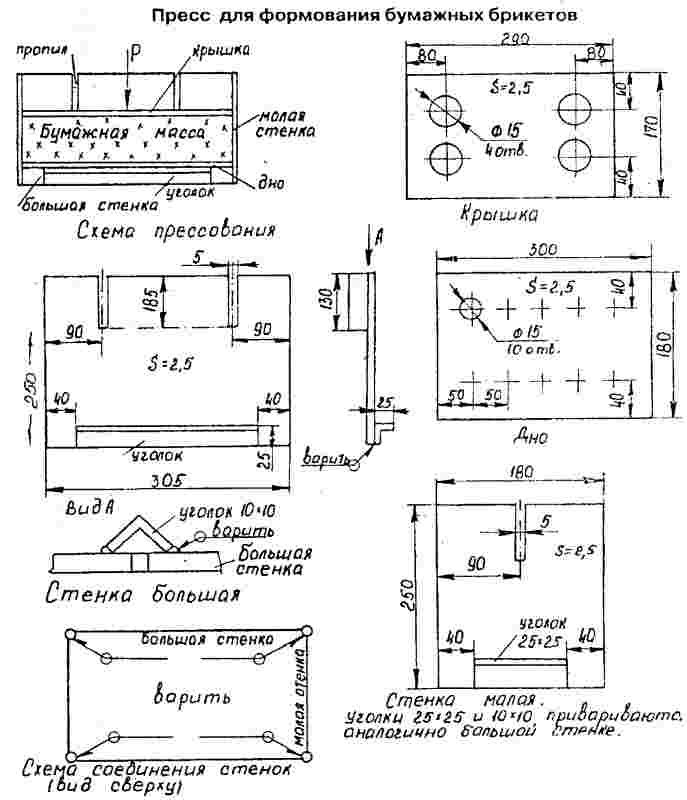

К гидравлической установке крепится пуансон, размеры которого должны соответствовать габаритам матрицы, именно в ней и будут формироваться в брикеты. Матрицу можно выполнить из толстостенной трубы, что станет самым простым вариантом. Для того чтобы позволить влаге и воздуху выйти, в стенках трубы необходимо проделать отверстия. Матрица обязательно должна иметь съемное дно. Если его удалить, то готовый брикет можно будет вытолкнуть пуансоном в лоток. Готовый механизм следует дополнить двумя ручками, которые обеспечат удобство транспортировки.

Матрица обязательно должна иметь съемное дно. Если его удалить, то готовый брикет можно будет вытолкнуть пуансоном в лоток. Готовый механизм следует дополнить двумя ручками, которые обеспечат удобство транспортировки.

Подготовка материалов

Пресс для брикетов своими руками можно выполнить из стального листа и уголка. Уголок должен быть равнополочным со стороной в 100 мм. Стальной лист должен обладать толщиной от 3 до 6 мм, из него предстоит вырезать пуансон. Диаметр матрицы определяет толщину заготовки. Из данного листа необходимо выполнить съемное дно.

Подготовка основных узлов

Пресс для брикетов своими руками можно будет изготовить и из трубы и оцинкованной стали. Труба должна обладать диаметром в пределах от 25 до 30 мм, из неё вырежьте шток пуансона. Заготовка для матрицы должна быть изготовлена из толстостенной трубы, диаметр которой будет зависеть от того, какой размер должны будут иметь брикеты.

Если брикеты получатся тонкими, то их плотность увеличится, а производительность станка, напротив, снизится. Для корпуса миксера подойдет труба внушительного диаметра, а если таковой не нашлось, то ее можно изготовить из листа железа. Когда изготавливается пресс для топливных брикетов (своими руками), следует выполнить два лотка, один из которых будет использоваться для приема готовой продукции, тогда как другой – для загрузки подготовленного материала.

Для корпуса миксера подойдет труба внушительного диаметра, а если таковой не нашлось, то ее можно изготовить из листа железа. Когда изготавливается пресс для топливных брикетов (своими руками), следует выполнить два лотка, один из которых будет использоваться для приема готовой продукции, тогда как другой – для загрузки подготовленного материала.

Инструкция по сборке

Швеллеры пойдут на основание устройства, тогда как из уголка следует сделать 4 стойки, длина каждой из которых будет равна 1,5 м. Они устанавливаются и крепятся вертикально, расстояние между ними должно быть одинаковым. На следующем этапе из листа железа или готовой трубы следует выполнить барабан, который необходим для перемешивания.

Если у вас есть вышедшая из строя стиральная машина, то барабан можно позаимствовать у нее. Этот элемент фиксируется к стойкам. При необходимости его можно дополнить электродвигателем. Если мотор оказался слишком высокооборотистым, необходимо воспользоваться редуктором, ведь иногда понизить скорость вращения до нужного значения за счёт разницы в диаметрах шкивов нет возможности.

А мы продолжаем собирать пресс для топливных брикетов своими руками. На следующем этапе под барабаном фиксируют лоток, по которому материал будет поступать в матрицу. Отверстия, диаметр которых составит от 3 до 5 мм, должны быть проделаны в стенках трубы, применяемой в роли заготовки для матрицы. Их распределяют максимально равномерно. Матрицу следует закрепить на фланце, к которому фиксируется съемное дно. Его следует изготовить из стального листа, придав вид диска с проушинами.

Когда изготавливается пресс для брикетов из опилок, необходимо следовать технологии. Ознакомившись с ней, можно понять, что матрицу следует укрепить под загрузочный лоток к основанию, а сделать это можно с помощью механического крепежа или сварочного аппарата. Из стального листа следует вырезать круглый пуансон, диаметр которого позволит элементу входить в матрицу. Для изготовления штока понадобится 30-мм труба, к одной стороне которой приваривается пуансон, тогда как другой конец крепится к гидравлической установке.

Особенности изготовления шнекового пресса

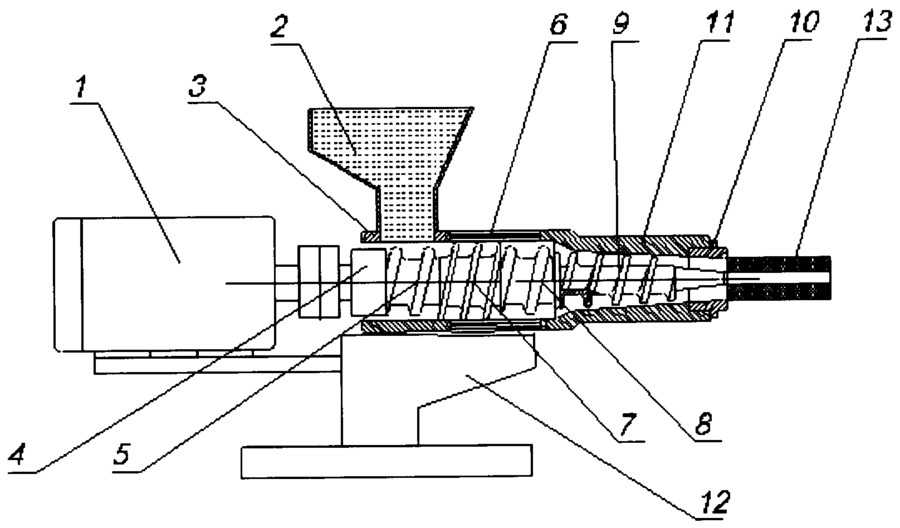

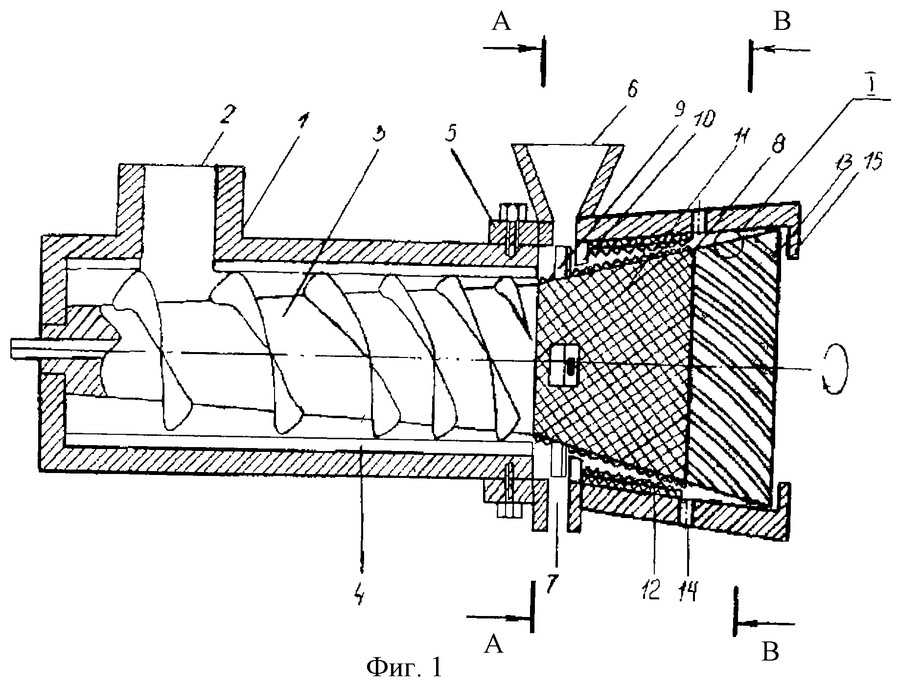

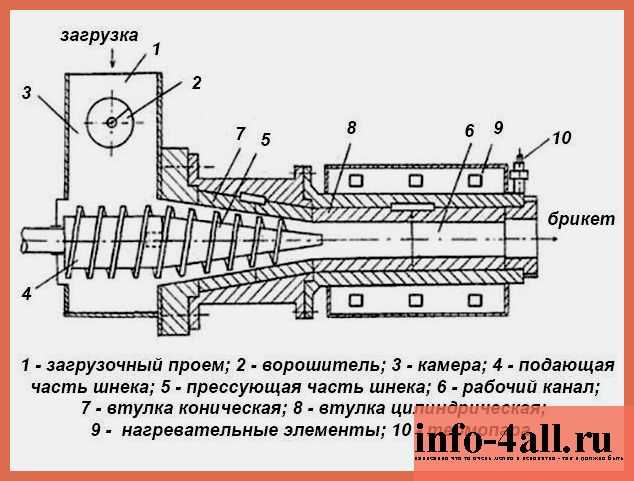

Шнековый пресс для изготовления топливных брикетов своими руками тоже можно смастерить, однако работы окажутся более сложными. С помощью такого механизма можно будет обеспечить экструзионный метод изготовления брикетов, который часто рассматривается на примере домашней мясорубки или соковыжималки.

Для работы такого оборудования сырье необходимо будет поместить в приемный бункер, из которого оно переместится шнеком в сужающийся канал конической формы. На этом этапе происходит сжатие, а шнековый пресс будет развивать очень высокое усилие. В итоге можно будет получить настоящие дрова из опилок, которые будут иметь вид шестигранника. В процессе они проходят термическую обработку и отрезаются специальным ножом.

Для того чтобы лучше понять устройство такого механизма, следует взглянуть на чертеж, который представлен в статье. Даже если вы будете использовать гидравлический домкрат в самодельном прессе, то создать усилие больше, чем 300 бар, вам не удастся. Поэтому следует отказаться от заводской технологии, где не используется вода. Это обусловлено тем, что без связующих составляющих брикеты получить не удастся. Как показывает практика, шнековый пресс для брикетов из опилок своими руками смастерить сложнее всего. Причины банальны. Самостоятельно изготовить детали не столь просто, а затраты на производство окажутся высокими. Для корпуса необходимо брать сталь высокого качества, пригодится еще и электрический привод. Данная конструкция требует наличия двигателя, минимальная мощность которого составляет 7 кВт. Далее дело за малым: предстоит лишь собрать все воедино, воспользовавшись чертежом.

Поэтому следует отказаться от заводской технологии, где не используется вода. Это обусловлено тем, что без связующих составляющих брикеты получить не удастся. Как показывает практика, шнековый пресс для брикетов из опилок своими руками смастерить сложнее всего. Причины банальны. Самостоятельно изготовить детали не столь просто, а затраты на производство окажутся высокими. Для корпуса необходимо брать сталь высокого качества, пригодится еще и электрический привод. Данная конструкция требует наличия двигателя, минимальная мощность которого составляет 7 кВт. Далее дело за малым: предстоит лишь собрать все воедино, воспользовавшись чертежом.

Заключение

Пресс для брикетов из маслобойки изготавливается по той же технологии, что была описана выше, когда в основе конструкции лежит барабан от стиральной машины. В этом случае отличие будет состоять лишь в том, что ко дну матрицы следует приварить пружину с диском того же диаметра, что и пуансон. Это позволит повысить эффективность работы оборудования, ведь извлечение брикетов займет меньше времени.

Класс A/A1 Потребительский — C.F. Nielsen

В Европе существуют строгие правила, согласно которым сырье может рассматриваться как биомасса. Кроме того, большинство потребителей отдают предпочтение чистой древесине с низким содержанием золы. Растущий спрос и растущие цены делают отходы древесины идеальной альтернативой. Отходы древесины, такие как опилки, стружка и пыль от шлифовальной машины, можно перерабатывать в брикетировочном станке, превращая их в ценное топливо.

Готовы начать брикетирование?

Вы готовы начать брикетирование или у вас есть вопросы по вашему проекту брикетирования?

Наименование и фабрика

Компания

Страна

Телефон

Материал

Тип материала*Сельскохозяйственный вел. Материал

Мощность (T/H)

Бюджет

Доступность бюджета? .000-300.000 Евро300.000-500.000 ЕвроВыше 500.000 Евро

Откуда вы узнали о нас

Откуда вы узнали о нас?Поиск в Интернете (например, Google, Bing, Yahoo)ВыставкаСтатьяСоциальные сети (LinkedIn, Youtube)ТелефонИнформационный бюллетеньЧерез сеть

Сообщение

Я даю согласие на то, чтобы этот веб-сайт хранил представленную мной информацию, чтобы они могли ответить на мой запрос

Три основных преимущества древесины класса А: (например, опилки)

2.

Высококачественные брикеты для высокотехнологичных целей

3.

Современная технология с высокой точностью на всех этапах процесса

Брикеты высокой плотности из древесных отходов

Такие отходы, как опилки, поддоны и кабельные барабаны, идеально подходят для изготовления брикетов плотностью от 1,0 до 1,2. Для крупносерийного производства механический пресс BP6510 обладает самой высокой производительностью в отрасли. Производительность обеспечивается двойной системой подачи и системой управления.

Надежная брикетировочная машина с новейшим дизайном. Кроме того, он может поставляться с множеством опций с различными пилами и упаковочными линиями, от полупромышленных до автоматических линий.

Высококачественные брикеты

Высокая производительность линии обеспечивает еще более высокую производительность. Брикетировочная машина для отходов марки А идеальна для предприятий с отходным сырьем от 2000 до 8000 тонн в год. Высокая емкость в сочетании с возможностью удаленного доступа обеспечивает высокую эффективность и стабильное время безотказной работы.

Высокая емкость в сочетании с возможностью удаленного доступа обеспечивает высокую эффективность и стабильное время безотказной работы.

Двойная система подачи в сочетании с большим главным двигателем и уникальной системой управления позволяет производить ровное бревно без дефектов. Каждый брикет идентичен как по плотности, так и по весу, с плотностью от 1,0 до 1,2. Длина брикетов может варьироваться от 200 до 300 мм при диаметре 90 мм. Продукция расфасована в термоусадочные пакеты по 10 кг.

Современная технология

Современные брикетные машины производят потребительский древесный брикет высокой плотности диаметром Ø90 мм с отверстием посередине или без него. Как вариант, брикет представляет собой квадрат 75х75 мм. Ø90 является самым продаваемым продуктом, изготовленным на механическом брикетировочном станке, что обеспечивает большой рыночный потенциал.

Мощный пресс, система управления и простота обслуживания пресса позволяют производить брикеты из отходов в режиме 24/7. Система управления Siemens PLC удобна для пользователя и имеет функцию журнала, что позволяет оптимизировать производство даже при удаленном доступе.

Система управления Siemens PLC удобна для пользователя и имеет функцию журнала, что позволяет оптимизировать производство даже при удаленном доступе.

Ведущий производитель машин для брикетирования — RUF Briquetting Systems

Мы поможем вам извлечь прибыль из беспорядка.

Большинство производителей оставляют деньги на полу.От металлического лома до древесных отходов эти побочные продукты строительных или производственных процессов часто считаются отходами, имеющими небольшую ценность. Но что, если бы они могли вместо этого стать экономными и зарабатывать деньги? Современная система брикетирования начинает экономить ваши деньги и сокращать количество отходов с первого дня.

Система брикетирования RUF превращает ваши отходы в доход . Брикетировщики RUF используют гидравлическое давление для создания плотных высококачественных кирпичей из металла, дерева и других отходов биомассы.

- Создайте новые источники дохода, продавая брикеты по самой высокой цене

- Экономьте деньги за счет вторичной переработки и повторного использования сырья

- Достигайте целей компании в области устойчивого развития

- Возвращайте до 97 % смазочно-охлаждающих жидкостей для повторного использования

У вас есть стратегия обращения с металлическими или древесными отходами, которая не только экономит ваши деньги, но и приносит вам деньги?

Мы понимаем всю сложность работы с металлическим ломом и щепой. Вот почему мы предлагаем проверенные системы брикетирования, которые меняют способ обработки и утилизации побочных продуктов.

Поговорите со специалистом по брикетированию

Преимущества систем брикетирования RUF .- Окупаются менее чем за 18 месяцев

- Может обрабатывать ряд материалов

- Функционирует с минимальным контролем

- Разработаны для круглосуточной работы с малой мощностью

- Компактная конструкция для легкой интеграции в существующие производственные линии

Являясь мировым лидером в области промышленного брикетирования, мы понимаем стоимость и сложность обращения с металлическим ломом, древесной стружкой и отходами биомассы. Вот почему мы поставили перед собой задачу помочь производителям стать более эффективными, прибыльными и устойчивыми.

RUF представляет собой хорошо сложенную машину, которая выполняет потрясающую работу. Они сделали все, что обещали, и с ними приятно иметь дело.

Дэнни Бернстайн

Владелец, Бернштайн фон Зеелен

Посмотреть тематическое исследование

Получить максимальную отдачу от древесных и металлических отходов легко.Поговорите со специалистом по брикетированию

- Запланируйте бесплатную консультацию и тестирование вашего материала

- Мы настроим и интегрируем компактный брикетный пресс RUF в ваше предприятие

- Вы начнете превращать отходы в доход

Брикетировочные прессы RUF для металла, дерева и шлама.