Срок службы профнастила: правила продления

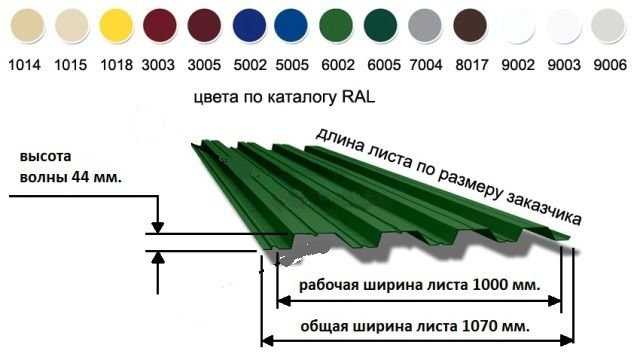

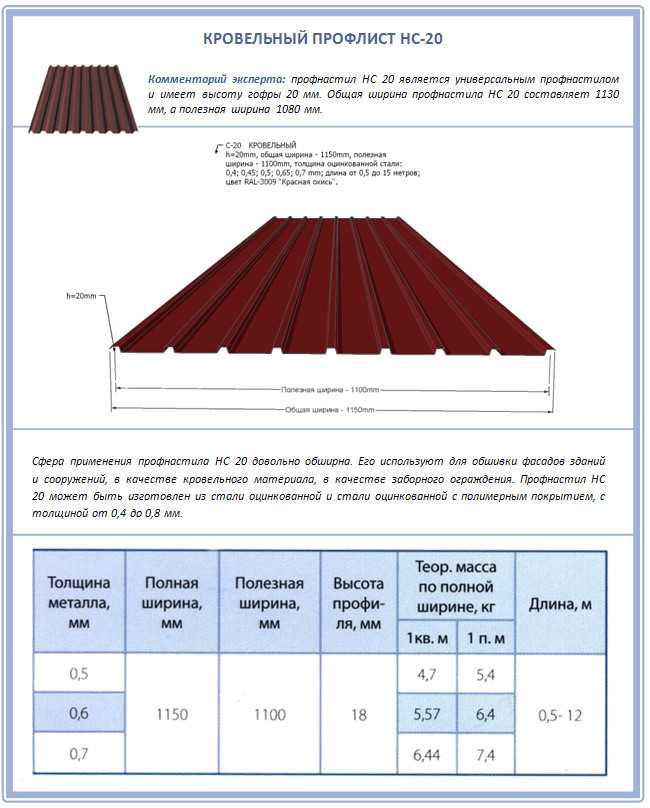

Профнастил – это профилированный лист оцинкованной стали, которому посредством холодной прокатки придали соответствующую форму. По внешнему виду это лист, гофра которого может быть закругленной, трапециобразной или синусоидной, что делает материал жестче, соответственно прочнее, нежели такой же лист стали, но плоский. Срок использования кровли из профлиста до 30 лет, зависит он в первую очередь от защитного покрытия, потом — от толщины гофрированного листа и, в конце концов, от правильного монтажа.

Профнастил для крыши

Разберем по порядку, какие основные факторы влияют на долговременность использования крыш из профнастила.

Внимание!!! Наши читатели считают, что утренняя рыбалка — миф! Раскрыт секрет улова, необходимо всего лишь растворить 1 пакетик в 0,5 литрах воды читать далее…

Содержание

- 1 Что влияет период эксплуатации?

- 2 Защитные покрытия

- 3 Правила продлевающие время использования

Что влияет период эксплуатации?

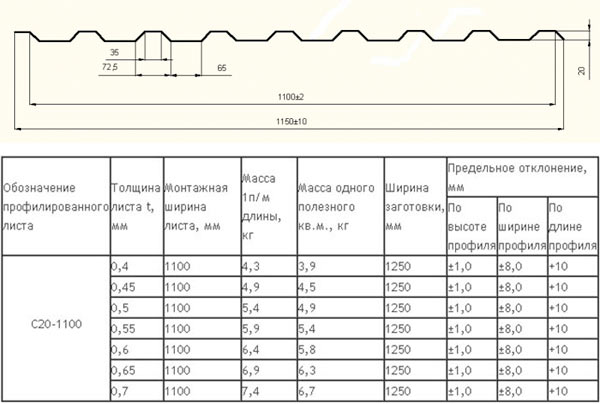

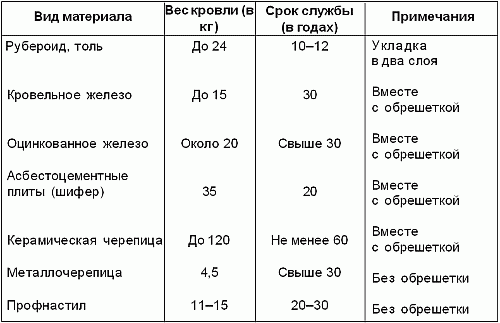

Использовать такой материал возможно в строительстве практически любых построек, ведь он, по сравнению с другими материалами, имеет наименьший вес. Масса может варьироваться в пределах 4,5 – 24 кг/м², балки, на которые приходиться основная нагрузка, должны выдерживать вес профнастила, тяжесть выпадающих осадков.

Использовать такой материал возможно в строительстве практически любых построек, ведь он, по сравнению с другими материалами, имеет наименьший вес. Масса может варьироваться в пределах 4,5 – 24 кг/м², балки, на которые приходиться основная нагрузка, должны выдерживать вес профнастила, тяжесть выпадающих осадков.Уровень «ребер жесткости» тоже должен быть соответствующий – чем он выше, тем тверже, прочнее лист, создает непосредственное влияние на срок службы.

Оцинкованная марка профнастила

Так, пример, для сооружения крыши подойдут следующие марки профнастила:

- Н-158 – марка является так называемым «европрофилем» с высотой «ребра жесткости» 158 мм, допустимым шагом основных опор 9 м.

- Н-153 – евростандарт с таким же шагом обрешетки, как у Н-158, толщиной листа – 0,7-1,5 мм, весом – 10,3-21,5 кг/м², уровень гофры 153 мм.

- Н-114 – марка профнастила со 114 мм трапециевидным профилем, толщина – 0,7-1,0 мм, вес – 10,2-14,5 кг/м², расчетный шаг – 6 м.

- Н-75 – данная марка имеет толщину – 0,7-1,0 мм, вес – 9,25-12,9 кг/м², высота «ребра жесткости» 75 мм.

- Н-60 – толщиной – 0,5-0,9 мм, весом – 5-12 кг/м², высотой профиля 60 мм.

Защитные покрытия

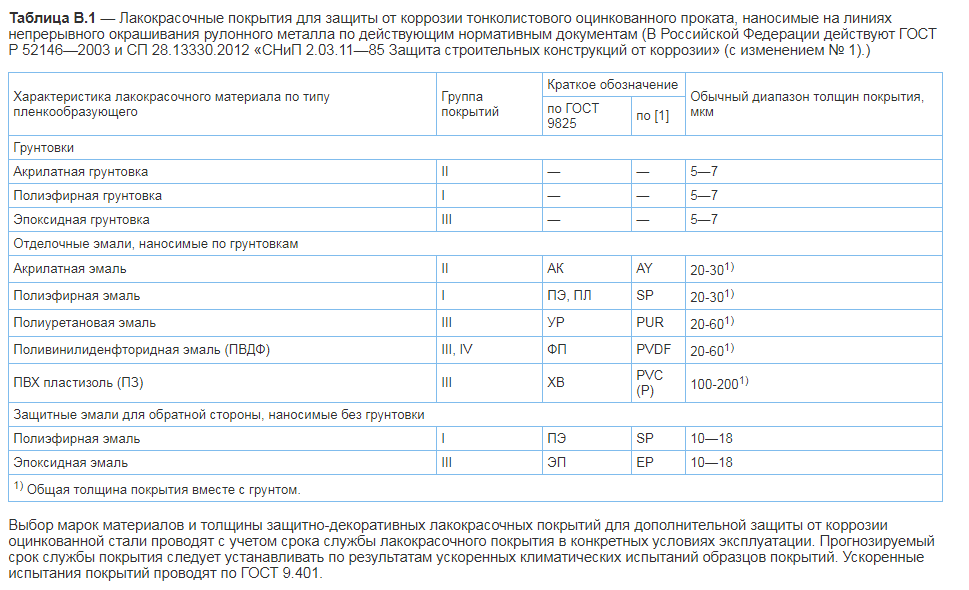

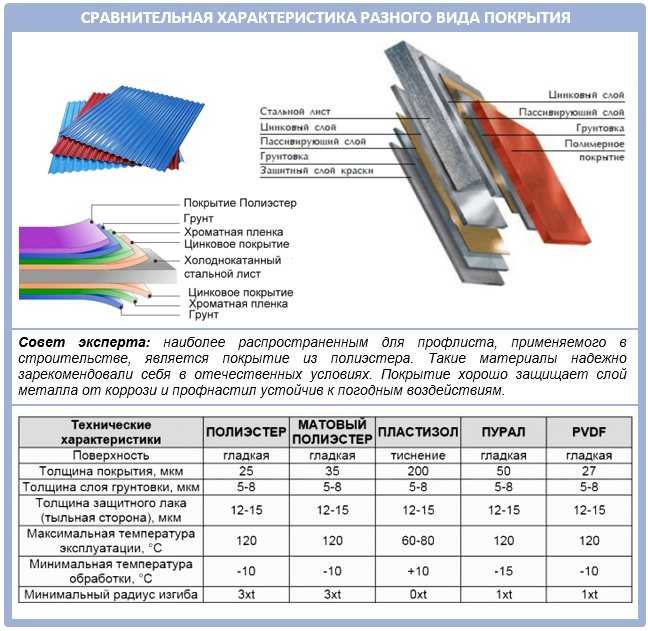

Есть шесть основных видов защитных пластов, продлевающих срок службы профилированного листа:

Алюцинковый профнастил

- Цинковый – примерно 275г/м², такой расход цинка гарантирует предельную устойчивость против коррозии. При этом образовывается явление электрохимической защиты – цинк, перешагивая на уязвимый край листа, образовавшийся при нарезании или просверливании, образует на срезах крепкую оксидную пленку, защищающую участок от ржавления;

- Алюцинковый – состоит из цинка, алюминия, кремния с примесью стронция, ванадия. Проявляет стойкость к ржавлению в разы больше чем просто оцинкованная сталь, неплохо переносит температурные изменения, подходит для окрашивания.

- Пурал, или полиуретаново-полиамидная краска – покрытие, в основу которого входит полиуретан.

Отличается износостойкостью в условиях неблагоприятной внешней среды, к высоким температурам, попаданию прямых солнечных лучей. Обладает достаточной стойкостью к механическим влияниям. Кроме того, профлист может отлично использоваться при строительстве забора. Его срок службы зависит от износостойкости материала к различным механическим повреждениям.

Отличается износостойкостью в условиях неблагоприятной внешней среды, к высоким температурам, попаданию прямых солнечных лучей. Обладает достаточной стойкостью к механическим влияниям. Кроме того, профлист может отлично использоваться при строительстве забора. Его срок службы зависит от износостойкости материала к различным механическим повреждениям. - Полиэстер – представляет собой сравнительно недорогое покрытие, в основе которого – полиэфирная краска. Возможна блестящая или матовая поверхности, проявляет стойкость к различным влияниям атмосферных осадков, излучению ультрафиолета, но не слишком устойчив к нагрузкам механического характера. Покрытие полиэстером

- ПВДФ, или поливинилиденфторид-акриловая краска – гарантирует непревзойденную защиту от прямого попадания ультрафиолета, химического влияния. Профнастил с таким защитным пластом можно использовать в любых условиях климата. К примеру, при строительстве вблизи морских побережий или в среде с сильным загрязнением.

- Пластизол – наиболее толстое, прочное покрытие (200 микрон – в восемь раз больше полиэстера) с тиснением, фактура которого зависит от изготовителя. Основу покрытия составляет модифицированный поливинилхлорид. Один из самых стойких к «агрессии» природы, «грубостям» строителей защитный пласт профнастила. Слой цинка составляет 100-258 г/м². Профнастил с таким покрытием выглядит более привлекательно, современно, формирует основательную, долговременную защиту при любых условиях климата, неплохо переносит нагрузку осадков, но разрушается под влиянием высоких температур. При интенсивном попадании прямых солнечных лучей пластизол теряет цвет.

Правила продлевающие время использования

Срок службы профнастила напрямую зависит не только от вида профильного листа, защитного покрытия, но от соблюдения достаточно простых правил при сборке. Например, не стоит применять инструмент, который может создать хоть малейшую искру, это вредит полимерному покрытию. Работать лучше в мягкой обуви.

Работать лучше в мягкой обуви.

Устройство саморезов

Касаемо шурупов, которыми крепится профнастил, они должны входить строго под прямым углом к поверхности, хорошо прижимать резиновую подкладку, но не сплющивать ее – это позволяет максимально защитить от влаги отверстие. Также чтобы продлить срок использования профнастила, места срезов листа закрашивают. Поднимают листы на высоту кровли по деревянным лагам внутренней стороной, что минимизирует повреждения.

Разные виды защитного слоя профнастила делают эксплуатационные качества значительно шире. Профнастил становится более стойким, долговременным, устойчивым к потере насыщенности цвета, к повреждениям, химическому, температурному влиянию, излучению ультрафиолета, но при этом увеличивается его цена.

Рассчитывая на недолгий срок использования, не стоит переплачивать за дополнительные качества профнастила. Если же нужен более длительный период эксплуатации, то стоит проанализировать все технические характеристики того или иного вида профнастила, важно учитывать не только тип покрытия, но и толщину защитного слоя, которая может варьироваться.

Если же нужен более длительный период эксплуатации, то стоит проанализировать все технические характеристики того или иного вида профнастила, важно учитывать не только тип покрытия, но и толщину защитного слоя, которая может варьироваться.

Срок службы профнастила на крыше оцинкованного и с полимерным покрытием

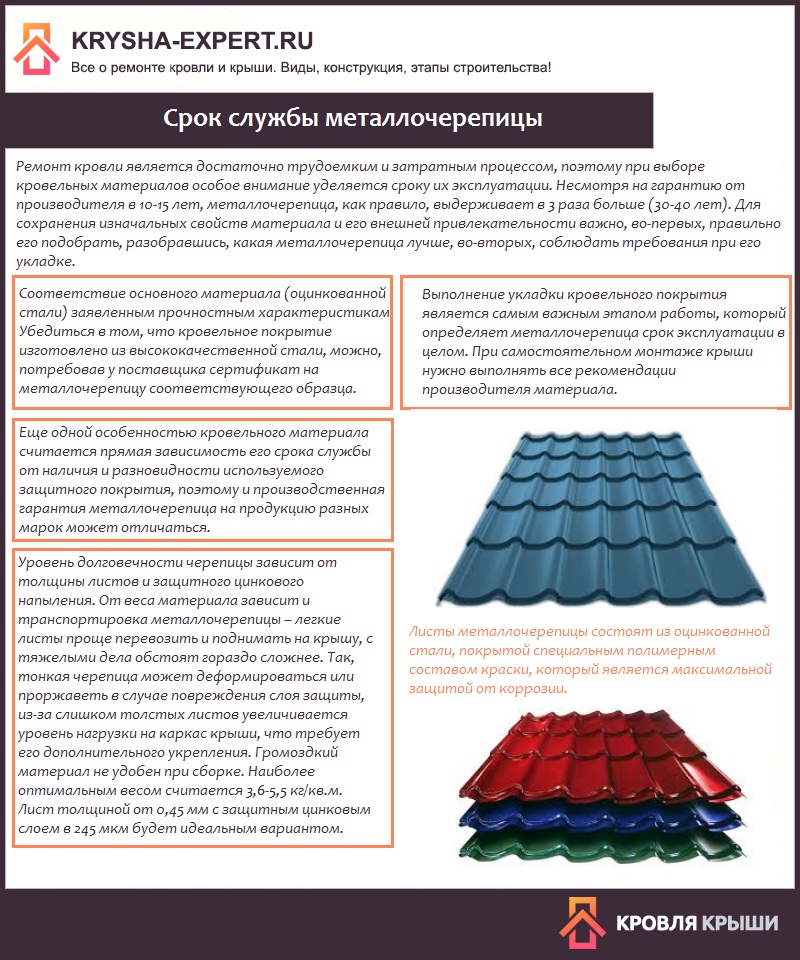

При выборе строительного материала обязательно учитываются эксплуатационные особенности. Каждый застройщик мечтает приобрести не только качественное изделие, но и долговечное. В последнее время на крышах зданий часто встречается профнастил. Он имеет большое количество преимуществ, что и стало причиной его популярности. Срок службы профнастила напрямую зависит от качества материала и соблюдения требований к монтажу. В статье мы выясним все факторы, влияющие на эксплуатацию кровельных изделий.

Основные достоинства профнастила

Кровля из данного материала выполняется достаточно просто, поэтому она под силу людям без особых профессиональных навыков. Однако не стоит забывать, что соблюдение требований к сборке конструкции напрямую отражается на длительности эксплуатационного срока. Запрещается пользоваться инструментом, который может вызвать искру. Материал может повредиться, так как он поддается воздействию высоких температур. Во время рабочего процесса лучше иметь на ногах мягкую обувь.

Однако не стоит забывать, что соблюдение требований к сборке конструкции напрямую отражается на длительности эксплуатационного срока. Запрещается пользоваться инструментом, который может вызвать искру. Материал может повредиться, так как он поддается воздействию высоких температур. Во время рабочего процесса лучше иметь на ногах мягкую обувь.

Для того чтоб покрытие прослужило как можно дольше, необходимо закрасить все места срезов листов. Тип укладки профлиста определяется особенностями крыши. Поднимать материал наверх здания необходимо наизнанку с помощью деревянных лагов, чтоб не повредить его. Среди достоинств профнастила следует выделить следующие качества:

- Небольшой вес изделий позволяет отказаться от сложной стропильной системы;

- Отличные показатели прочности;

- Ассортимент товара представлен большим разнообразием форм и цветов материала;

- Профлист оптимально используется абсолютно при всех климатических условиях;

- Быстрый монтажный процесс можно произвести даже зимой;

- Крыша с полимерным покрытием легко поддается ремонту, что означает необязательность демонтажа старого покрытия;

- Материал полностью экологически безопасен.

Среди недостатков профнастила как кровельного материала следует выделить следующие характеристики:

Популярная БК выпустила приложение, официально скачать 1xBet на Андроид можно перейдя по ссылке без регистрации и абсолютно бесплатно.

- Во время дождя или града может возникать сильное шумовое сопровождение;

- Если нарушится слой защиты, то наблюдается появление коррозии;

- Материал отлично проводит тепло, поэтому для оптимальной эксплуатации обязательно необходимо выполнить теплоизоляцию;

- Со временем может скапливаться конденсат. Для того чтоб избавиться от данной проблемы, рекомендуется покрыть материалы гидроизоляционными веществами.

Как видим, материал обладает как положительными, так и отрицательными качествами. В следующем разделе мы выясним, что влияет на срок службы профнастила.

Факторы, влияющие на длительность службы профнастила

Несмотря на тот факт, что производители профнастила дают гарантию около 15 лет, следует учитывать, что длительность службы зависит от множества факторов. Среди самых главных такие:

Среди самых главных такие:

- Качество материала. Если изделия изначально имеют дефекты, то они вскоре проявятся и в кровли здания;

- Климатические условия региона. При интенсивных атмосферных осадках поверхность может портиться;

- Правильность выполнения монтажных работ. Если нарушены какие-либо требования СНиП, то могут появляться дефекты в функционировании кровли, что скажется на длительности службы профнастила;

- Тип защитного покрытия. Данный материал обязательно необходимо дополнительно обрабатывать. Каждое вещество обладает особыми качествами и способно продлевать срок эксплуатации на десятки лет;

- Уход за покрытием. Периодически необходимо проводить диагностику на предмет трещин и дефектов. Также особое внимание следует уделять очистки профнастила от загрязнений и лишней влаги.

Если все требования выполняются верно, то профнастил прослужит несколько десятков лет.

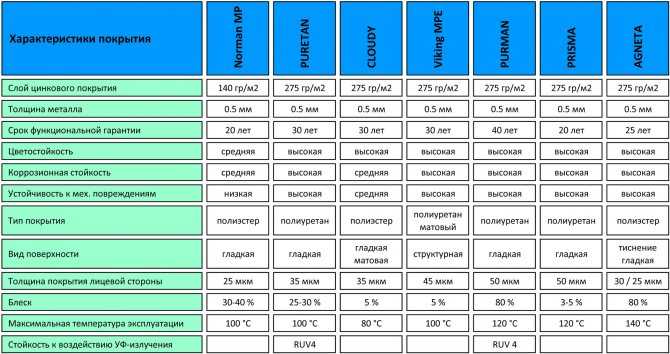

Значение защитного покрытия для срока службы

Первый слой защиты наносят на металлическую поверхность изделия, что закладывает основы прочности и стойкости будущего профлиста. Чаще всего в производстве используют цинк, которым и покрывают материал. Существует множество технологий создания данного слоя, которые отличаются между собой особенностями покрытия и толщины. Если расходовать цинк в соотношении 275 грамм на 1 кв. метр металла, то можно достигнуть максимальной стойкости против коррозии. Эксплуатационный срок стандартного оцинкованного изделия примерно достигает 30 лет.

Чаще всего в производстве используют цинк, которым и покрывают материал. Существует множество технологий создания данного слоя, которые отличаются между собой особенностями покрытия и толщины. Если расходовать цинк в соотношении 275 грамм на 1 кв. метр металла, то можно достигнуть максимальной стойкости против коррозии. Эксплуатационный срок стандартного оцинкованного изделия примерно достигает 30 лет.

Внимание! При использовании данной нормы расхода цинка достигается эффект катодной защиты. В таких случаях, если образуется незащищенная кромка листа при резке или сверлении, то цинк переходит в эту зону.На метах кромки он создает пленку из оксида, защищая поверхность от воздействия коррозии.

Вторым по популярности покрытием считается алюмоцинковое покрытие, состоящие наполовину из алюминия и примерно настолько же из цинка. Дополнительным элементом вещества является кремний. Если его использовать в средней по агрессивности среде, то покрытие может эксплуатироваться около 40 лет без утраты качества. Такое покрытие чаще всего используют при строительстве ангарных, временных построек, кровель, заборов и оград промышленных объектов.

Такое покрытие чаще всего используют при строительстве ангарных, временных построек, кровель, заборов и оград промышленных объектов.

Оцинковка обычно не заканчивается одним слоем. Поэтому рекомендуется после нанесения цинка делать несколько покрытий грунтом. На металлическую поверхность накладывают специальную основу и специальную пленку, выполняющую не только защитную, но и декоративную функцию. В состав полимерной композиции обычно входят компоненты, обеспечивающие презентабельный красивый вид профлиста. После всего обязательно обрабатывают поверхность антикоррозийным средством, что положительно отражается на сроке службы изделия.

Особенности полимерных покрытий профнастила

Для создания полимерных покрытий используют сочетание синтетического и органического типа композиций. В состав добавляют различные пигменты и присадки, которые делают изделия привлекательными.

Далее рассмотрим самые востребованные покрытия профнастила:

- ПЭ (Полиэстер).

Характеризуется невысокой ценовой политикой, стойкостью к воздействию ультрафиолета и температурным амплитудам. Наносить его следует слоем в 25 мкм, что улучшит механические свойства покрытия. Оно может быть с матовой или глянцевой поверхностью. Первый тип характеризуется отличной светостойкостью. Срок эксплуатации достигает 35 лет;

Характеризуется невысокой ценовой политикой, стойкостью к воздействию ультрафиолета и температурным амплитудам. Наносить его следует слоем в 25 мкм, что улучшит механические свойства покрытия. Оно может быть с матовой или глянцевой поверхностью. Первый тип характеризуется отличной светостойкостью. Срок эксплуатации достигает 35 лет; - ПИ (Пластизол). В основе лежит поливинилхлорид, в который добавляют пластификатор. Его необходимо наносить слоем толщиной 200 мкм, что улучшит устойчивость к механическому и коррозийному воздействию. Чаще всего покрытие используют на предприятиях с агрессивной средой, например, здания химической промышленности. Среди минусов необходимо выделить плохую цветостойкость и старение материала под прямыми солнечными лучами. В частном строительстве используется крайне редко;

- Пурал. Основой покрытия служит полиуретан, что сказывается на отличной стойкости к агрессивной среде, высокой температуре и излучению ультрафиолета. Также вещество отлично противостоит механическому воздействию, особенно при толщине слоя 50 мкм.

Длительный период сохраняет яркий окрас, а срок его службы зависит от повреждений;

Длительный период сохраняет яркий окрас, а срок его службы зависит от повреждений; - ПВДФ. Одно из новых покрытий для профнастила. Обладает повышенной устойчивостью к воздействию ультрафиолета и абразива. Проявляет долговечность даже в агрессивных средах. Может служить 50 лет без потери основных качеств.

Вот мы и ознакомились с основными видами покрытий для профнастила и выяснили, как они влияют на срок службы материала.

Профили задач в процессе разработки автомобилей

Низкое энергопотребление — высокая производительность

МНЕНИЕ

В настоящее время предпринимаются усилия по стандартизации для обеспечения точного обмена информацией в автомобильной цепочке поставок.

Дорожная карта автомобильной промышленности на ближайшие годы — электромобильность и автономное вождение. Его внедрение, вероятно, приведет к изменениям наравне с изобретением самого автомобиля.

Если раньше автомобиль был преимущественно механическим продуктом, то теперь он представляет собой полностью электронную систему. Многие из новых функций повышают безопасность водителя и других участников дорожного движения и поэтому требуют особого процесса разработки, ориентированного на безопасность. Это означает, что многие компоненты должны быть заново разработаны для достижения целей безопасности.

Многие из новых функций повышают безопасность водителя и других участников дорожного движения и поэтому требуют особого процесса разработки, ориентированного на безопасность. Это означает, что многие компоненты должны быть заново разработаны для достижения целей безопасности.

К сожалению, продукты из потребительского сектора могут использоваться в таких сценариях лишь ограниченно, так как должны выполняться совершенно другие требования. Например, в то время как срок службы около 2 лет часто достаточен для потребительского товара, в автомобильном секторе стандартом считается от 10 до 15 лет. И это несмотря на высокие нагрузки по температуре, влажности или механическим воздействиям.

Внешние нагрузки на отдельные компоненты обычно известны только OEM-производителю. Они знают, где установлен компонент и как выглядит точный жизненный цикл компонента. В конечном счете, из этих параметров получают репрезентативные профили нагрузки, и эти профили нагрузки включаются в руководства, такие как LV124 или VW80000.

Кроме того, существует множество других требований, которые необходимо сообщать партнерам по разработке различными способами. Нагрузки, создаваемые самим компонентом, такие как самонагрев, часто известны только поставщику. По мере усложнения процесса разработки растет и потребность в общении. Для обмена профилями нагрузки используются так называемые профили миссии. Профиль миссии представляет собой упрощенное представление всех соответствующих условий статической и динамической нагрузки, которым подвергается компонент транспортного средства в течение его жизненного цикла. Этот жизненный цикл включает производство, тестирование, хранение, транспортировку, а также оперативное и пассивное использование компонента.

Особая проблема в процессе разработки автомобилей в настоящее время заключается в безопасном, полном и бесконфликтном обмене информацией о профилях задач между партнерами по развитию по всей цепочке создания стоимости. Многих итераций или даже ошибок можно было бы избежать, если бы обмен этими данными был однозначным и основывался на стандартах. К сожалению, информация о профилях миссий по-прежнему обменивается между партнерами по разработке во многих общих форматах данных, некоторые из которых со временем расширились, например, наборы данных Microsoft Excel или разработки требований. В то время как листа Excel может быть достаточно для простых отношений, сложность профиля миссии становится очевидной только со второго взгляда:

К сожалению, информация о профилях миссий по-прежнему обменивается между партнерами по разработке во многих общих форматах данных, некоторые из которых со временем расширились, например, наборы данных Microsoft Excel или разработки требований. В то время как листа Excel может быть достаточно для простых отношений, сложность профиля миссии становится очевидной только со второго взгляда:

- Нагрузки могут быть гистограммами, таблицами или функциональными отношениями

- Нагрузки имеют физические единицы, которые различаются в зависимости от региона

- Переменные могут иметь допуски или быть статистически распределенными

- Нагрузки часто бывают многомерными, т.е. относительно температуры и влажности

- Нагрузки могут возникать циклически, т.е. утром, с понедельника по пятницу и особенно зимой

- Профили нагрузки могут быть иерархическими, т.е. самонагревание может быть отключено температурой окружающей среды

- Нагрузки могут возникать одновременно или последовательно и т.

д.

д.

Принимая во внимание вызовы, намеченные для развития автомобилестроения сегодня и в будущем, партнеры по цепочке поставок соглашаются с необходимостью стандартизированного формата обмена для передачи профилей задач друг другу. К сожалению, при ближайшем рассмотрении существующие форматы данных, такие как ReqIF, SysML, PMML, LML или RIIF, не подходят для фиксации сложных и специфических отношений, которые могут возникнуть в профиле миссии. Поэтому консорциум промышленных и исследовательских партнеров в настоящее время усердно работает над дальнейшим развитием и стандартизацией IEC/ISO формата данных MPFO, который предлагает прототип решения для обмена профилями миссии. Рабочая группа собирает отзывы всех участников цепочки поставок и переводит их в формат данных. После стандартизации формат может быть реализован в соответствующих программных средствах.

Подводя итог, можно сказать, что стандартизированный обмен информацией о профилях задач между партнерами по развитию в цепочке поставок автомобилей является важным элементом в разработке надежных компонентов и систем для будущих поколений автомобилей. С этой целью в настоящее время продвигается стандартизация формата файлов для профилей миссий.

С этой целью в настоящее время продвигается стандартизация формата файлов для профилей миссий.

Теги: автомобильный fraunho Fraunhofer Fraunhofer Срок службы IIS/EAS Профиль миссии надежность

Профили миссии

Низкая мощность — высокая производительность

МНЕНИЕ

Текущее состояние и будущее развитие ключевой концепции оценки надежности.

В области электронных систем профиль миссии был одним из ключевых понятий с самого начала научного изучения вопроса надежности. Его точное значение меняется со временем и отраслью, использующей его. В частности, в ходе растущей цифровизации и создания сетей в контексте IoT и вытекающих из этого возможностей тема профилей миссии снова становится предметом исследований, и рассматриваются инновационные подходы.

Но что такое профиль миссии, для чего он используется и как развивалась эта концепция? Из-за постоянных изменений и различных точек зрения точное содержание определить трудно, но в конечном счете это комбинация воздействий, которым подвергается электронное изделие в его конкретном применении в течение срока службы и которые влияют на его надежность. Это может включать как факторы окружающей среды, такие как температура или вибрация, так и рабочие параметры, такие как ток или напряжение.

Это может включать как факторы окружающей среды, такие как температура или вибрация, так и рабочие параметры, такие как ток или напряжение.

Нагрузки могут быть представлены по-разному. Качественное представление было доступно в очень известном стандарте MIL с 1962 года. Он описывает профиль миссии с грубым распределением по сайту, начиная от «наземного» с дополнениями «доброкачественный», «стационарный» или «мобильный» до « морской» и ракетный пуск, и пуск из пушки. В этом случае каждой из этих категорий присваивается так называемый π-фактор, на который умножается частота отказов компонента, определенная для стандартных условий. Коэффициенты π являются эмпирическими параметрами. Они включают как эффекты старения, так и постоянную частоту отказов из-за случайных отказов. Это представление уже очень эффективно выполняет задачу сравнения частот отказов различных компонентов и делает возможной оценку их применимости в различных условиях. Однако он не подходит для определения срока службы отдельного элемента.

Количественные расчеты возможны с помощью моделей старения. Они исследуют влияние одной переменной напряжения на срок службы компонента. Для этого все механизмы отказов, которые могут быть причиной отказа, должны быть рассмотрены и проверены на предмет того, как они реагируют на изменения в переменной напряжения. Например, процессы старения часто протекают быстрее при повышенной температуре. В этом случае можно вывести изменение срока службы при разных температурах по уравнению Аррениуса. Преимуществом этого подхода является прямая количественная оценка нагрузки и, по крайней мере, теоретическая переносимость между различными компонентами при условии, что лежащий в основе физический механизм отказа остается одним и тем же.

Однако, поскольку переменная напряжения практически никогда не бывает постоянной в реальных приложениях, применяется принцип накопленного повреждения. Предполагается, что временная последовательность нагрузок не имеет значения, а определяющим для старения является только суммарное время нахождения в стрессовом состоянии. Таким образом, можно суммировать все времена, которые объект провел под аналогичной нагрузкой, даже если в промежутках он подвергался другим нагрузкам. Профили миссии теперь могут быть оценены относительно просто на основе известных прикладных данных. Благодаря этому также очень легко возможны подходы к мониторингу для записи реальных индивидуальных профилей миссии, поскольку необходимо измерять только температуру и сохранять несколько накопленных значений времени.

Таким образом, можно суммировать все времена, которые объект провел под аналогичной нагрузкой, даже если в промежутках он подвергался другим нагрузкам. Профили миссии теперь могут быть оценены относительно просто на основе известных прикладных данных. Благодаря этому также очень легко возможны подходы к мониторингу для записи реальных индивидуальных профилей миссии, поскольку необходимо измерять только температуру и сохранять несколько накопленных значений времени.

Мониторинг переменных напряжения, влияющих на отдельную электронную систему, становится особенно привлекательным, если временная последовательность переменных напряжения также должна быть включена в прогноз срока службы. Это позволяет учитывать эффекты восстановления. Например, может случиться так, что электронная система, которая проводит первую половину своего срока службы при низкой температуре, а затем непрерывно работает при повышенной температуре, выходит из строя значительно раньше, чем система, в которой два состояния чередуются несколько раз. С другой стороны, старение также может быть ускорено частым изменением нагрузки, что обычно происходит за счет стимуляции дополнительного механизма отказа.

С другой стороны, старение также может быть ускорено частым изменением нагрузки, что обычно происходит за счет стимуляции дополнительного механизма отказа.

Сложные модели старения, определяющие остаточный срок службы электронной системы по множеству регистрируемых переменных и, помимо этого, учитывающие не только их переменные, но и их хронологический порядок, в настоящее время еще не полностью разработаны. Часто перекрытие различных механизмов физического старения слишком сложно, чтобы можно было удовлетворительно воспроизвести их в лаборатории, что позволяет разделить эффекты и смоделировать их по отдельности. По этой причине в последние годы используется все больше подходов к мониторингу, которые фиксируют большое количество данных и чисто статистически соотносят эти данные с отказами. Однако этот подход, который не отличается от качественных соображений, больше не основан на эмпирических значениях, а работает с помощью ИИ и больших данных. В будущем область исследований стремится разработать так называемые гибридные модели, которые будут сочетать в себе преимущества физического моделирования и прогнозирования вероятности отказа на основе данных.