Типы присоединения трубопроводной арматуры — Уральский арматурный завод

Осуществляя выбор арматуры для трубопровода, перед мастером возникает вопрос того, какой тип соединения к системе выбрать. Стоит отметить, что чаще всего система трубопровода, которая уже установлена, сама говорит про тип соединения. При этом, если же идет речь про вопрос проектирования подобной системы, то следует владеть информацией про типы соединений, которые может иметь трубопроводная арматура. Ознакомившись с материалом, который будет изложен ниже, вы сможете более подробней знать про разновидности соединений, которые может иметь трубопроводная арматура. Кроме того, будет изложена информация про преимущества и недостатки отдельно взятых соединений. Материал позволит значительно проще ориентироваться, в том случае если вы столкнулись с решением данного вопроса на практике.

Cтоит отметить, что ниже будет рассмотрена основная информация про распространенные виды соединений трубопровода, рассказано про их особенности, характеристики, преимущества и недостатки.

Фланцевое соединение: основная информация

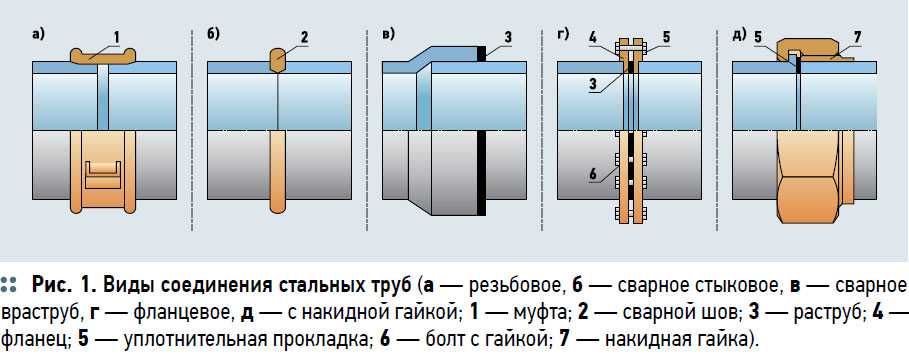

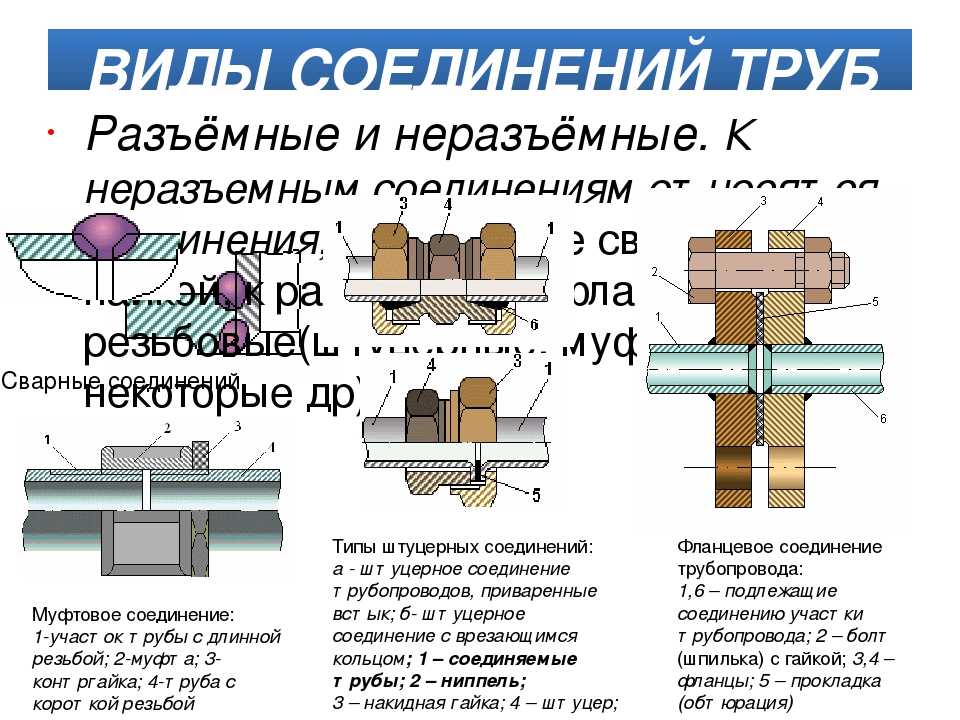

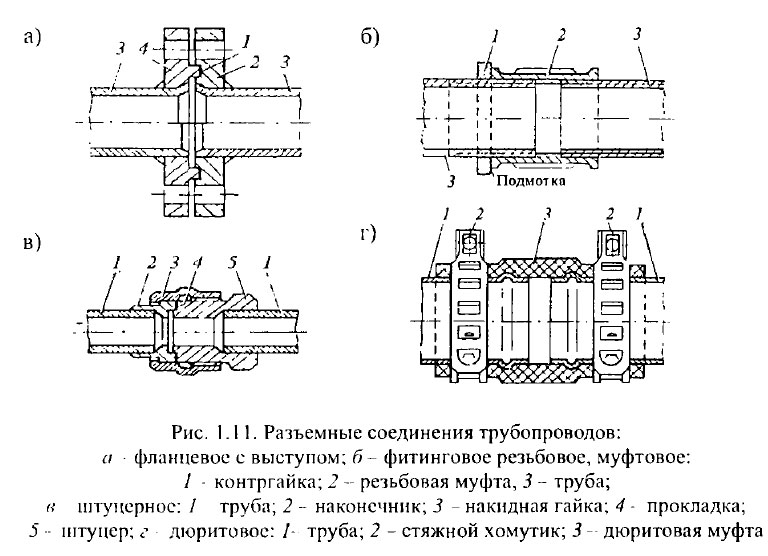

Под соединением фланцевого типа понимают то, которое состоит из двух металлических пластин, которые прилегают одна к другой. Стоит отметить, что в пластинах установлены соединения, посредством которых проходят шпильки и болты. Они затягиваются гайками с другой стороны, прижимая фланцы одна и другой. Для обеспечения большей степени надежности и герметичности соединения, на подобных пластинах есть выступы и пазы. В свою очередь между пластинами металлического типа также происходит и установка прокладок. Как правило, пластины данного вида выполняются в округлой форме. Реже, можно встретить варианты, имеющие форму квадрата, прямоугольника и треугольника. При этом, стоимость их производства является несколько большей. Используются также и такие варианты фланцев, которые требуют ограничений пространства.

Фланцевое соединение имеет такое название от слова «flansch», которое означает тоже самое, что и в русском языке. Это обыкновенная металлическая пластина, которая оснащена специальными отверстиями.

Важно отметить, что говоря про трубопроводную арматуру, то данный вид соединения является одним из самых распространенных. С целью производства фланцев используется чугун, который является ковким и серым. Также применяется и сталь. Стоит отметить, то использование серого чугуна становится одним из самых дорогостоящих решений, но при этом, ковкий чугун, аще всего, позволяет выдержать значительно большее давление, а также спектр температурных решений. Более дорогостоящим и стойким решением являются литые фланцы, которые произведены из стали. Но при этом сталь в большей степени подвергается пластическим деформациям. Она более хрупкая, но при этом, позволяет отлично держать форму чугуна.

Фланцевое соединение имеет следующие преимущества для применения:

-

Высокие показатели прочности и надежности.

- Возможность выдержать высокое давление.

- Отличная степень герметичности, зависящая от применяемых уплотнителей.

- Возможность осуществлять многократную установку и демонтаж.

При этом, фланцевое соединение имеет и определенные недостатки. В частности, в данном случае идет речь про:

- Большую массу, по причине достаточно больших габаритных размеров.

- Большой расход металла и трудоемкость производственного процесса, и следовательно стоимости установки.

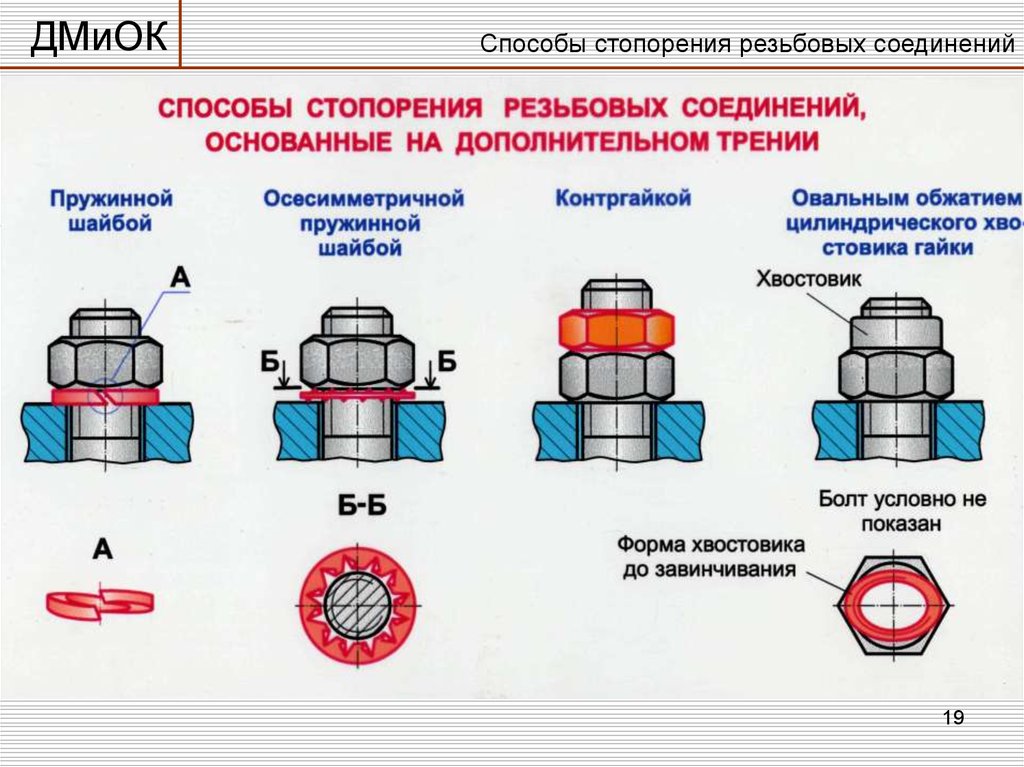

Нельзя не отметить и то, что недостатком является необходимость регулярно подтягивать болты, прижимающие фланцы. Это необходимо для обеспечения должного уровня герметичности. Особенно это важно в тех системах, в которых труба подвергается регулярной вибрации или скачкам температуры.

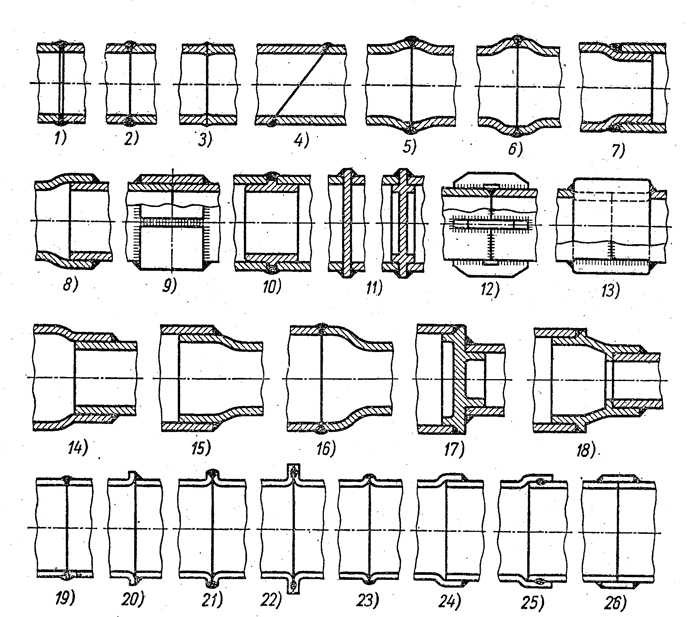

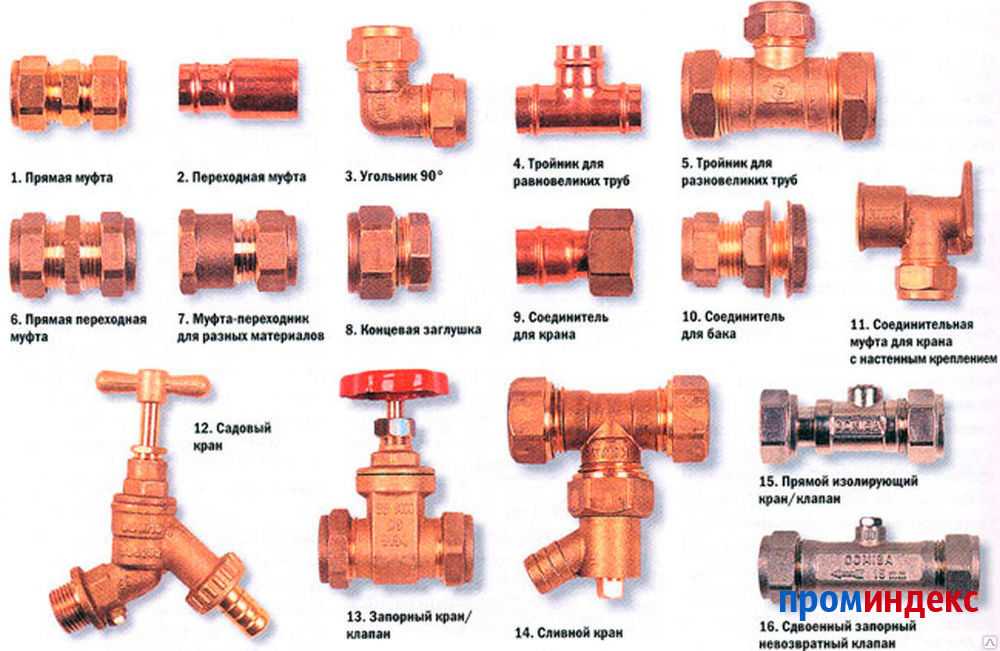

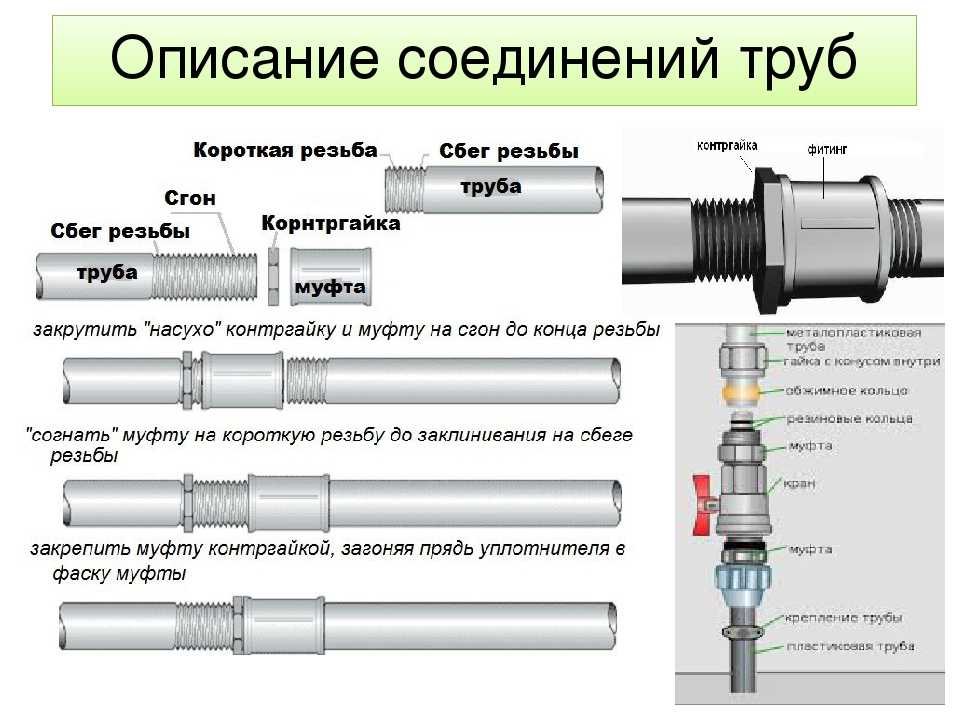

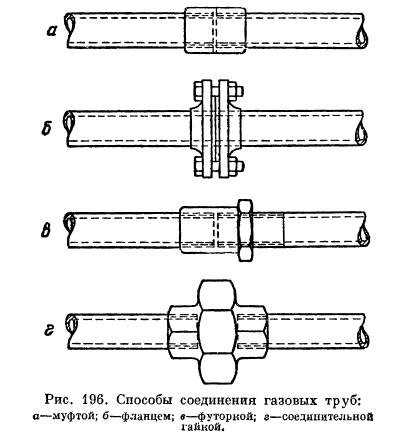

Резьбовое, муфтовое соединение: основная информация

Резьбовое, муфтовое соединение является одним из достаточно распространенных видов. При этом, отличительной особенностью данной разновидности приспособлений является то, что оно ориентировано на трубопроводные системы, имеющие небольшой диаметр. Давление в трубе также должно быть малым. Суть этот способа соединения достаточно простая. В данном случае одна труба накручивается на другую и таким образом, происходит их надежное соединение. Процесс нарезки резьбы на трубе осуществляется при помощи специализированных инструментов.

При этом, отличительной особенностью данной разновидности приспособлений является то, что оно ориентировано на трубопроводные системы, имеющие небольшой диаметр. Давление в трубе также должно быть малым. Суть этот способа соединения достаточно простая. В данном случае одна труба накручивается на другую и таким образом, происходит их надежное соединение. Процесс нарезки резьбы на трубе осуществляется при помощи специализированных инструментов.

Резьбовое, муфтовое соединение может иметь разные варианты исполнения. К примеру, резьба может быть одинаковой со всех сторон. Отметим, что стандарты резьбы регулируются соответствующими ГОСТами. Это необходимо учитывать при выборе.

Для того чтобы достигнуть показателей герметичности резьбы, в них применяются дополнительные уплотнители. В данном случае идет речь про специальные ленты ФУ, льняную нить, а также слой густой смазки. Они наносятся с внешней стороны резьбового соединения.

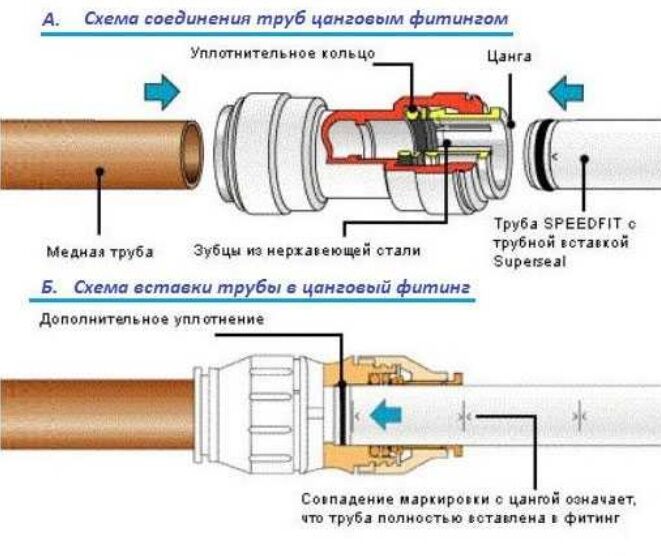

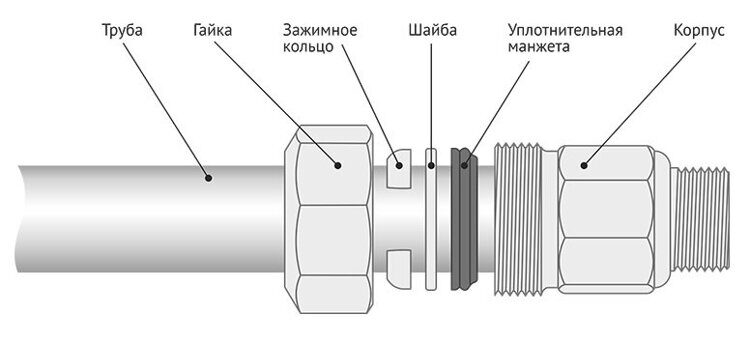

Штуцерное соединение: основная информация

Данная разновидность присоединения используется на кранах, размеры которых являются очень маленькими. В случае выполнения присоединения арматура может быть подтянута к резьбе на трубе при помощи гайки накидного типа. Она используется для труб, имеющих узкое предназначение, к примеру, лабораторных. Кроме того, данный тип присоединения применяется с целью установки в трубопроводы разных устройств измерительного типа.

В случае выполнения присоединения арматура может быть подтянута к резьбе на трубе при помощи гайки накидного типа. Она используется для труб, имеющих узкое предназначение, к примеру, лабораторных. Кроме того, данный тип присоединения применяется с целью установки в трубопроводы разных устройств измерительного типа.

Используя штуцерное соединение арматуры, используемой в трубопроводе, можно выделить:

- Доступную стоимость.

- Отсутствие дополнительных деталей, которые предназначены для установки.

- Простота выполнения монтажа.

Существуют в данном случае также и недостатки. В частности, под ними понимают

- Невозможность использовать штуцерное соединение на трубах высокого давления.

- Сложность накрутки арматуры на резьбу, при использовании на трубах с большим диаметром.

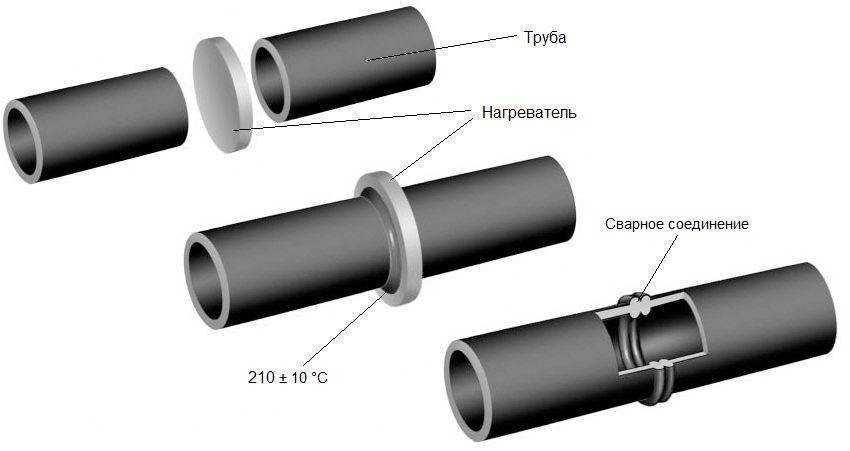

Соединение приварного типа: основная информация

При выполнении установки трубы, достаточно часто встречается, что на ее концах отсутствуют какие-либо дополнения, позволяющие выполнить соединение.

Данная разновидность соединения достаточно часто используется на системах трубопроводов, через которые осуществляется транспортировка жидкостей и газов, являющихся опасными для организма человека. Для того чтобы устранить вероятность даже малейшей утечки, обеспечиваются максимальные показатели герметичности. Самое главное в реализации данного вопроса это верное выполнение работ мастером. В частности, перед сварочными работами, концы трубы подготавливаются.

Среди преимуществ данного вида соединений выделяют:

- Обеспечение полной герметичности.

- Доступная цена.

- Небольшая масса.

- Небольшие размеры соединения.

Имеются также и недостатки, среди них можно назвать:

- Работы должны производиться квалифицированными специалистами.

- Процесс демонтажа соединения очень сложный.

Быстросъемное кламповое соединение: основная информация

Данный тип присоединения, принято считать одним из самых современных. Чаще всего, его используют в промышленной сфере. В частности, можно встретить соединения труб, которые используются для обеспечения функционирования предприятий, работающих в таких областях как:

- Пищевая промышленность.

-

Производство лекарственных препаратов.

- Выпуск стерильных изделий.

Все дело в том, что данный тип соединения труб позволяет на регулярной основе осуществлять снятие и чистоту, а также дезинфекцию оборудования.

Соединение данного вида состоит из двух штуцеров, хомута и уплотнителя. В данном случае, хомут прижимает два штуцера к уплотнителю, что в результате позволяет обеспечить герметичность соединения.

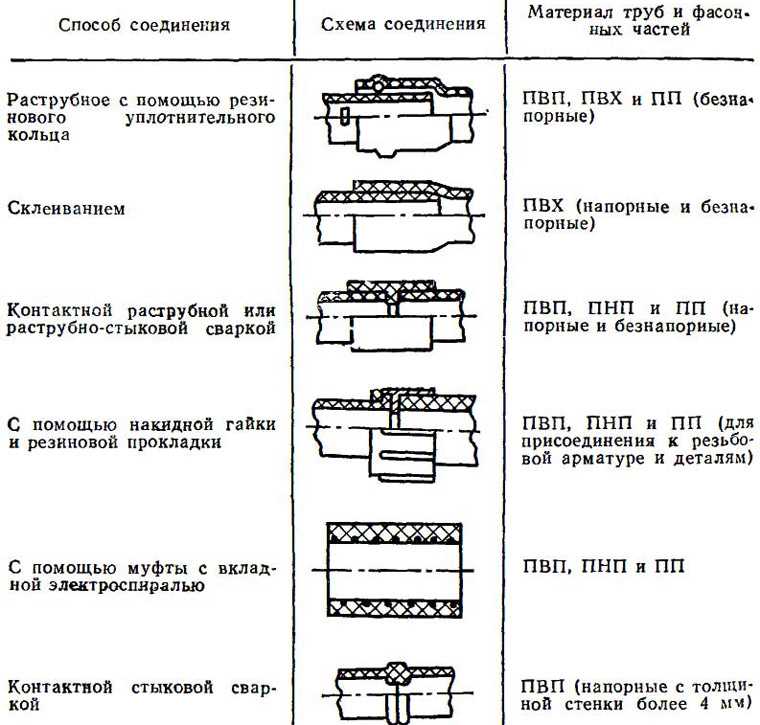

Иные способы исполнения соединений

Необходимо отметить, то существуют также и иные способы осуществления соединения трубы. В данном случае может применяться соединение цапкового типа. Оно характеризуется высокими показателями герметичности и обеспечивается благодаря специализированным уплотнительным прокладкам. Данный вид соединения предназначен для трубопроводов, имеющих малый диаметр под высоким давлением.

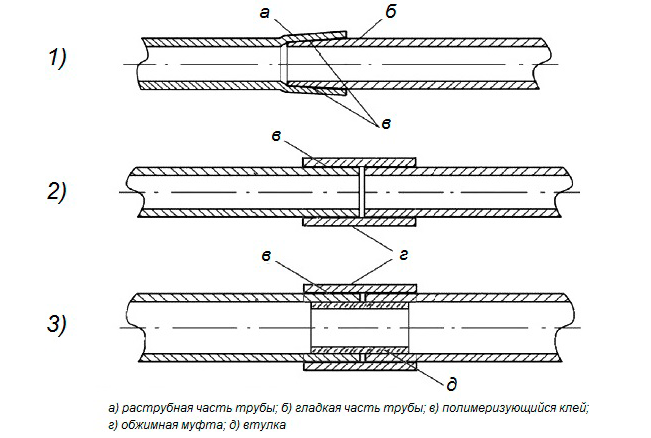

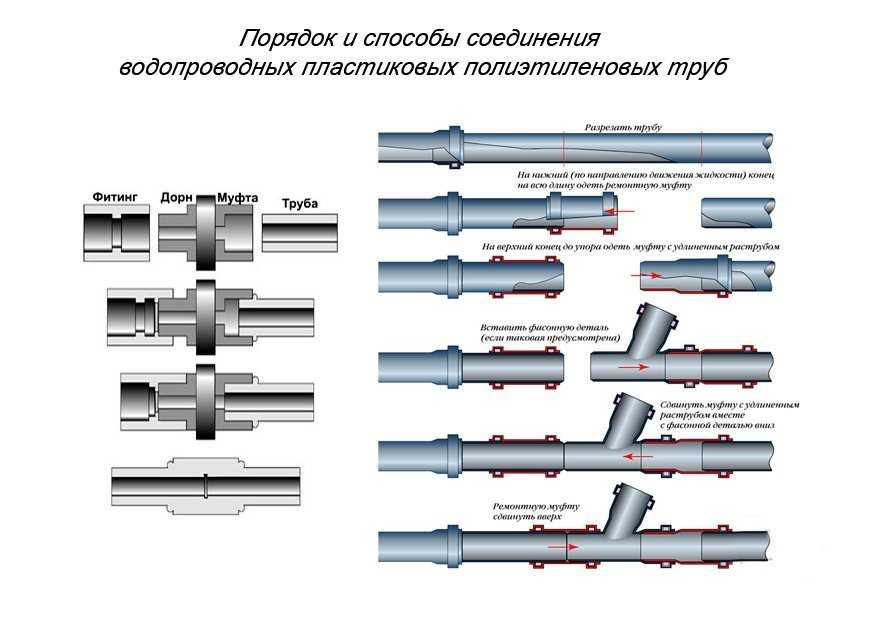

Соединение дюритового типа. Под ним понимают использование муфт из обрезиненной ткани, которые имеют цилиндрическую форму. Они надеваются на выступы и могут удерживаться при помощи хомутов. Использование данного вида присоединения труб подходит для тех труб, которые подвергаются процессу вибрации.

Они надеваются на выступы и могут удерживаться при помощи хомутов. Использование данного вида присоединения труб подходит для тех труб, которые подвергаются процессу вибрации.

Кроме того, для выполнения соединения труб может использовать метод пайки. В данном случае этот способ подходит для тех труб, которые имеют низкую температуру плавления.

Отметим, что независимо от выбранного типа соединения, работы должны выполняться квалифицированными специалистами, имеющими опыт работы. Только в таком случае можно утверждать, что в процессе эксплуатации, трубопровод не будет иметь проблем.

Виды соединений трубопроводной арматуры | АрмПроф

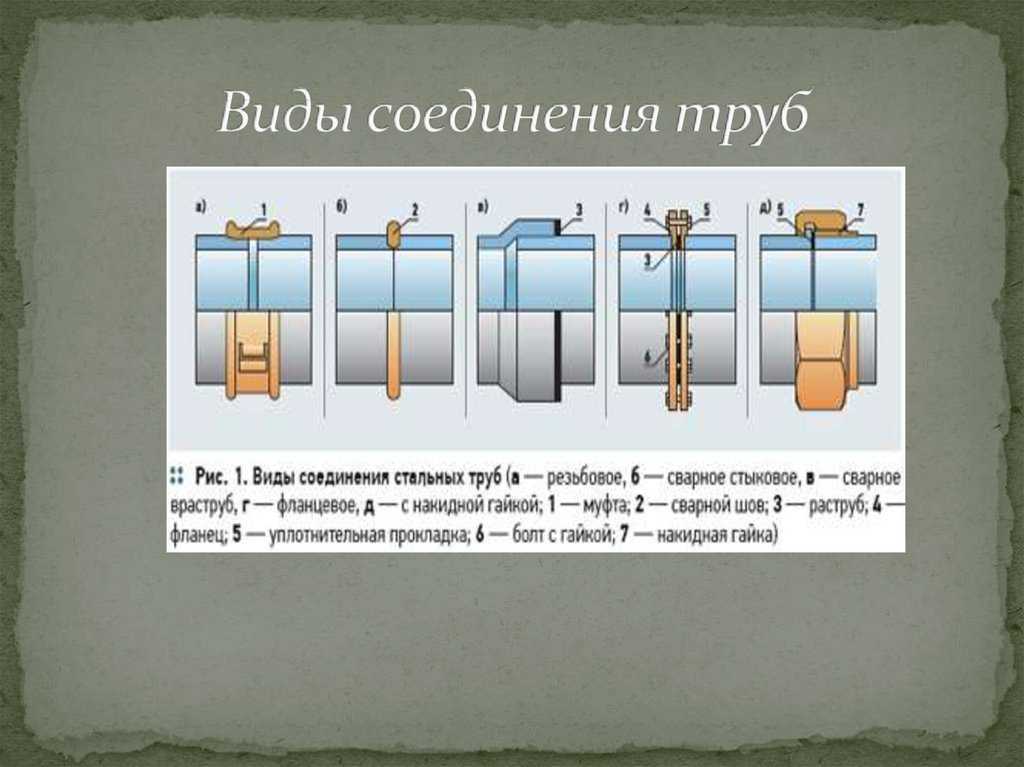

Все виды соединения арматуры можно разделить на две большие группы: разъёмные и неразъёмные. Неразъёмное соединение (в большинстве случаев сварка, иногда — пайка) используется там, где герметичность или иные характеристики соединения других видов по тем или иным причинам не подходят.

К наиболее распространённым видам разъёмных соединений трубопроводной арматуры относятся:

- Фланцевое;

- Муфтовое;

- Штуцерное.

Фланцевое соединение

Фланцевая трубопроводная арматура получила широкое распространение, и применяется на трубопроводах самого разного назначения. Главным преимуществом фланцевого соединения можно назвать способность воспринимать осевые усилия, а также возможность быстрого монтажа/демонтажа арматуры. Для обеспечения герметичности фланцевых соединений применяют прокладки из резины или других материалов.

Слово «фланец» образовано от немецкого Flansch, и означает плоскую пластину из металла с отверстиями для крепежа, расположенную на конце трубы. Чаще всего эта пластина круглая, фланцы других форм применяются реже.

Трубопроводная фланцевая арматура имеет немало достоинств. Надёжное фланцевое соединение способно сохранять герметичность даже при высоких рабочих давлениях. Устанавливать и демонтировать её можно неограниченное количество раз. На многих технологических трубопроводах установка фланцевой запорной арматуры обязательна, так как только такая арматура может обеспечить периодический доступ для очистки и эксплуатационного обслуживания трубопровода.

В зависимости от вида и технических характеристик запорной фланцевой арматуры, фланец может изготавливаться из того или иного материала. Как правило, это различные сорта стали, серый или ковкий чугун.

Фланцы, изготовленные из ковкого чугуна, могут работать в более широком диапазоне температур и давлений, в сравнении с запорной арматурой из серого чугуна. Стальные фланцы способны выдержать высокую температуру.

Недостатки фланцевого соединения вытекают из его достоинств. Оборотной стороной высокой надёжности и прочности становятся немалая масса и размеры арматуры с фланцевым соединением.

Как правило, фланцевая запорная арматура устанавливается на трубопроводах диаметром от 50 мм. В нашем каталоге представлен широкий выбор фланцевой трубопроводной арматуры по доступным ценам. Это фланцевые клиновые и фланцевые шиберные задвижки, дисковые поворотные фланцевые затворы, вентили, краны.

Муфтовое соединение

Для присоединения арматуры малого и среднего диаметра, устанавливаемой на трубопроводах среднего и низкого давления, используется муфтовое соединение. Резьбовое муфтовое соединение трубопроводной арматуры способно обеспечить необходимую прочность и герметичность, при условии применения различных уплотнителей.

Резьбовое муфтовое соединение трубопроводной арматуры способно обеспечить необходимую прочность и герметичность, при условии применения различных уплотнителей.

Присоединительные патрубки арматуры с муфтовым соединением для удобства монтажа изготавливаются в виде шестигранника. Резьба, как правило, трубная. Дюймовая резьба с мелким шагом в соединении с уплотнительным материалом (льняная нить, лента ФУМ, или уплотнительные гели) создаёт должную герметичность соединения.

Разъёмное муфтовое соединение не требует применения дополнительного крепежа. Муфтовая трубопроводная арматура может иметь внешнюю или внутреннюю резьбу, или же обе сразу. Выбирая трубопроводную арматуру с муфтовым соединением, важно подобрать изделие с правильных типом резьбы.

В нашем каталоге трубопроводная муфтовая арматура представлена в широком ассортименте: муфтовые клиновые задвижки, муфтовые шаровые краны, муфтовые запорные вентили, и другие изделия.

Штуцерное соединение

К разновидностям соединения трубопроводной арматуры при помощи резьбы относится штуцерное соединение. Присоединительный конец арматуры с нарезанной наружной резьбой притягивается к трубе с помощью накидной гайки. Такое соединение характерно для арматуры с малыми диаметрами, специального назначения. Также при помощи штуцерного соединения к трубопроводам подсоединяют контрольно-измерительные приборы, термостаты и иное оборудование.

Присоединительный конец арматуры с нарезанной наружной резьбой притягивается к трубе с помощью накидной гайки. Такое соединение характерно для арматуры с малыми диаметрами, специального назначения. Также при помощи штуцерного соединения к трубопроводам подсоединяют контрольно-измерительные приборы, термостаты и иное оборудование.

Выбор трубопроводной арматуры с тем или иным видом соединения следует делать, исходя из особенностей трубопровода, эксплуатационных требований и технических характеристик арматуры. Российские и зарубежные производители предлагают огромный ассортимент запорной арматуры, и затруднений с поиском необходимого изделия не возникает.

С любыми вопросами относительно выбора трубопроводной арматуры, её технических характеристик, цены и условий доставки вы можете обратиться к нам удобным для вас способом связи.

Понравилась статья? Расскажите друзьям

Вернуться на главную

этапов строительства трубопровода: обзор

Трубопровод опускают в траншею Планирование новых мощностей должно начинаться задолго до транспортировки первого барреля нефти, очищенного нефтепродукта или первого кубического фута природного газа. Трубопроводные компании должны определить возможные маршруты для новых трубопроводов; получить полосу отвода (ПО) для строительства, эксплуатации и обслуживания трубопроводов; спроектировать фактические конструкции системы; и построить трубопроводы. Каждый из этих шагов подлежит тщательной проверке и одобрению регулирующими органами. Строительство может начаться только после того, как выбор маршрута получит одобрение регулирующих органов, будет получена полоса землеотвода и завершено проектирование системы.

Трубопроводные компании должны определить возможные маршруты для новых трубопроводов; получить полосу отвода (ПО) для строительства, эксплуатации и обслуживания трубопроводов; спроектировать фактические конструкции системы; и построить трубопроводы. Каждый из этих шагов подлежит тщательной проверке и одобрению регулирующими органами. Строительство может начаться только после того, как выбор маршрута получит одобрение регулирующих органов, будет получена полоса землеотвода и завершено проектирование системы.

Независимо от длины трубопровода, процесс строительства должен быть тщательно спланирован для обеспечения безопасности и целостности нового трубопровода, а затем выполнен в соответствии с графиками строительства и погодными условиями. В некотором смысле установка трубопровода очень похожа на конвейерный процесс, когда участки трубопровода выполняются в виде последовательности повторяющихся шагов.

Строительство трубопроводов требует тщательного планирования, консультаций и подготовки. Компании должны определить рыночный спрос и подтвердить поддержку клиентов, прежде чем инвестировать в проект. После принятия решения о продолжении проекта компания должна оценить альтернативные маршруты трубопровода и выбрать окончательный предложенный маршрут. Такие вопросы, как какие сообщества нуждаются в обслуживании; какой размер трубопровода необходим; какие природные ресурсы могут быть затронуты; какие экологические районы и населенные пункты могут пересекаться; и какие другие инфраструктурные системы расположены вдоль маршрута — это лишь некоторые из рассматриваемых вопросов.

Также проводятся консультации с общественностью и государственными учреждениями вдоль предлагаемого маршрута, как индивидуально, так и посредством публичных объявлений и публичных собраний. Завершены всесторонние оценки состояния окружающей среды и землепользования, и разработаны планы смягчения последствий для различных сценариев. Эти оценки могут привести к корректировке предлагаемого маршрута трубопровода. После окончательного выбора маршрута земля приобретается путем покупки, лицензии или соглашения о сервитуте, а разрешения получаются от государственных органов, в юрисдикции которых находится полоса отчуждения. Наконец, перед утверждением маршрута необходимо выполнить несколько регуляторных процессов.

Эти оценки могут привести к корректировке предлагаемого маршрута трубопровода. После окончательного выбора маршрута земля приобретается путем покупки, лицензии или соглашения о сервитуте, а разрешения получаются от государственных органов, в юрисдикции которых находится полоса отчуждения. Наконец, перед утверждением маршрута необходимо выполнить несколько регуляторных процессов.

Федеральная комиссия по регулированию энергетики (FERC) осуществляет регулирующий контроль за размещением и экологическим одобрением трубопроводов природного газа. Как только компания, занимающаяся трубопроводом природного газа, предлагает основной маршрут или местоположение, он изучается и рассматривается FERC. Компания должна изучить и представить альтернативные маршруты или места, чтобы избежать или свести к минимуму воздействие на окружающую среду, а затем FERC, заинтересованные стороны или любой комментатор может предложить альтернативы и модификации.

Принимается во внимание воздействие на здания, заборы, посевы, водоснабжение, почву, растительность, дикую природу, качество воздуха, шум, безопасность, интересы землевладельцев и многое другое. FERC также рассматривает возможность прокладки трубопровода вблизи или внутри существующего трубопровода, линии электропередач, автомагистрали или железной дороги.

FERC также рассматривает возможность прокладки трубопровода вблизи или внутри существующего трубопровода, линии электропередач, автомагистрали или железной дороги.

Если принято решение о том, что проект не окажет значительного воздействия на окружающую среду, проект обычно быстро продвигается вперед. Однако, когда будет установлено, что проект окажет значительное воздействие на окружающую среду, необходимо разработать более подробное заявление о воздействии на окружающую среду (EIS), а также рассмотреть и утвердить приемлемые меры по смягчению последствий, прежде чем двигаться вперед.

Обычно для прокладки новых трубопроводов для опасных жидкостей не требуется одобрения федеральных регулирующих органов, если только они не пересекают федеральные земли. Как правило, законы штата и местные законы являются основными регулирующими факторами при выборе места расположения новых трубопроводов для опасных жидкостей.

Конструкция трубопровода включает размер трубы, толщину и материал покрытия. Существует много существенных различий между конструкциями систем трубопроводов для транспортировки опасных жидкостей и природного газа. Эти различия касаются используемых материалов и компонентов, соображений безопасности и защиты окружающей среды, а также множества других аспектов проектирования. Трубопроводная система может состоять из трубопроводов различного диаметра, компрессорных или насосных станций, диспетчерских, станций регулирования счетчиков, разделительных баков, складских помещений, клапанов или других приспособлений. Вся система магистральных трубопроводов может быть очень длинной, проходящей от побережья Техаса до крупного города на северо-востоке, или может быть короткой, например, боковой линией от производственной зоны до нефтеперерабатывающего завода или перерабатывающего предприятия. 49CFR 192 и 49 CFR 195 предписывают минимальные федеральные требования к проектированию трубопроводов для природного газа и трубопроводов для опасных жидкостей соответственно. Государственные и местные правила могут предписывать дополнительные требования помимо федеральных правил трубопроводов.

Существует много существенных различий между конструкциями систем трубопроводов для транспортировки опасных жидкостей и природного газа. Эти различия касаются используемых материалов и компонентов, соображений безопасности и защиты окружающей среды, а также множества других аспектов проектирования. Трубопроводная система может состоять из трубопроводов различного диаметра, компрессорных или насосных станций, диспетчерских, станций регулирования счетчиков, разделительных баков, складских помещений, клапанов или других приспособлений. Вся система магистральных трубопроводов может быть очень длинной, проходящей от побережья Техаса до крупного города на северо-востоке, или может быть короткой, например, боковой линией от производственной зоны до нефтеперерабатывающего завода или перерабатывающего предприятия. 49CFR 192 и 49 CFR 195 предписывают минимальные федеральные требования к проектированию трубопроводов для природного газа и трубопроводов для опасных жидкостей соответственно. Государственные и местные правила могут предписывать дополнительные требования помимо федеральных правил трубопроводов.

изготавливаются на сталепрокатных заводах и проверяются на соответствие государственным и отраслевым стандартам проектирования и безопасности. Как правило, секции имеют длину от 40 до 80 футов и спроектированы специально для их предполагаемого расположения в трубопроводе. Различные грунтовые условия, а также географические или демографические характеристики трассы диктуют различные проектные требования к размеру трубы, прочности, толщине стенки и материалу покрытия.

Рельеф трассы трубопровода меняется. Для подготовки к строительству выбранную трассу трубопровода необходимо расчистить. Строительные работы и проход оборудования могут потребовать использования временного рабочего места, находящегося за пределами полосы отвода. Временное использование дополнительной площади согласовывается с собственником земли. Геодезическая бригада тщательно обследует и размечает полосу отчуждения, чтобы убедиться, что очищено только предварительно утвержденное рабочее пространство. Все потенциально затронутые инженерные сети расположены и отмечены, чтобы предотвратить повреждение во время строительства.

Все потенциально затронутые инженерные сети расположены и отмечены, чтобы предотвратить повреждение во время строительства.

Затем, чтобы сделать полосу отчуждения подходящей рабочей зоной, бригада по расчистке и планировке готовит маршрут, чтобы строительная техника могла безопасно работать.

Подготовка участка включает расчистку полосы отчуждения.Эта бригада удаляет деревья, валуны, кусты и другие препятствия, которые могут помешать строительству. Эта бригада также готовит рабочую поверхность для строителей и оборудования, которое последует за ними.

Бригада по подготовке площадки устанавливает противоиловые заграждения по берегам ручьев и заболоченных участков для предотвращения эрозии нарушенного грунта. Деревья внутри полосы отчуждения вырубаются, а древесина вывозится или складывается вдоль полосы отчуждения. Щетка обычно измельчается или сжигается. Кроме того, если это может быть необходимо в сельскохозяйственных районах, верхний слой почвы может быть снят на заданную глубину и складирован по краям полосы отчуждения на возделываемых территориях, чтобы вернуться в исходное состояние или, что еще лучше, во время восстановления участка.

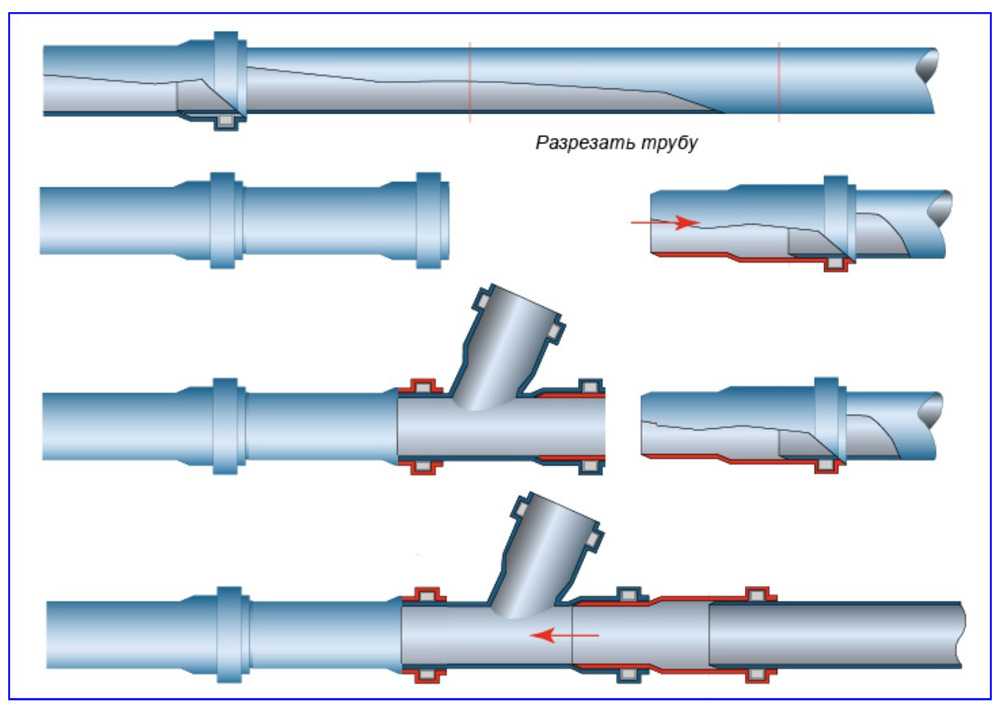

После того, как полоса отчуждения будет достаточно расчищена для обеспечения доступа строительной техники, участки трубы укладываются вдоль полосы отчуждения. Этот процесс называется «натягиванием» трубы.

Секции труб проектируются и изготавливаются специально для их предполагаемого расположения вдоль трубопровода. Места вдоль системы трубопроводов могут иметь разные требования к размеру трубы, прочности трубы и толщине стенки, а также материалу покрытия из-за различных почвенных условий, географических особенностей или плотности населения поблизости.

Изображение связки труб до их соединения сваркой Труба может транспортироваться с трубного завода на склад труб рядом с местом расположения трубопровода или непосредственно на полосу отвода. После того, как труба будет доставлена на полосу отчуждения, бригада по натяжке тщательно распределит различные секции трубы в соответствии с проектным планом.

Вдоль полосы отчуждения вырыта траншея в соответствии с геодезической спецификацией с использованием колесных траншеекопателей и экскаваторов-погрузчиков. Верхний слой почвы часто удаляется с рабочей зоны и складируется на нерабочей стороне траншеи для использования при восстановлении участка. Иногда требуются буровзрывные работы для контролируемого расчистки горных заграждений.

Траншея вырыта в пределах полосы отчуждения Траншеи вырыты достаточно глубоко, чтобы обеспечить достаточное покрытие, когда труба заглублена, и достаточно широки, чтобы избежать повреждения покрытия во время операций по опусканию. Федеральные правила требуют, чтобы магистральные трубопроводы были закопаны не менее чем на 30 дюймов ниже поверхности земли в сельской местности и глубже в более населенных районах. Глубина трубопровода может варьироваться в зависимости от окружающих особенностей. Например, при пересечении дорог и водоемов трубопровод необходимо закапывать глубже. В других местах, например, при прокладке в сцементированной породе, трубопровод может прокладываться в более мелкой траншеи.

. Гибка труб может выполняться в полевых условиях или на сторонних объектах. Гибочный станок используется для выполнения небольших изгибов на отдельных участках трубы. Это позволяет трубе следовать по маршруту трубопровода и соответствовать топографии. Гибочный станок использует серию зажимов и гидравлическое давление для контролируемого изгиба трубы. Все изгибы должны выполняться в строгом соответствии с федеральными нормами для обеспечения целостности изгиба.

Два отрезка трубы свариваются между собой Для проведения процесса сварки отрезки трубы временно подпираются по краю траншеи. Затем различные секции трубы свариваются вместе в одну непрерывную трубу или в сегменты с помощью врезных швов. Это достигается с помощью ручной или механизированной сварки. Все процедуры сварки должны быть квалифицированы, а сварка трубы контролируется в соответствии со строгими спецификациями. Каждая процедура сварки должна быть одобрена для использования в конкретном проекте в соответствии с федеральными нормами.

Боковые стрелы используются для подъема, поддержки и выравнивания каждой секции трубы со следующей секцией для выполнения первого прохода каждого сварного шва.

Сварка выполняется в соответствии со строгими техническими требованиями.Каждый сварщик должен пройти квалификационные испытания перед сваркой на объекте трубопровода. Как правило, каждый сварщик должен успешно выполнить пробные сварные швы, используя тот же процесс сварки труб, который будет использоваться в проекте. Затем сварные швы оцениваются с помощью визуального осмотра, разрушающего контроля и неразрушающего контроля (НК).

Качество сварки контролируется на протяжении всего проекта. Для этого квалифицированные технические специалисты используют методы неразрушающего контроля (рентгенограммы (рентгеновские лучи) или ультразвук) для проверки сварных швов труб, чтобы убедиться, что завершенные сварные швы соответствуют федеральным стандартам качества. После оценки рентгенограммы или ультразвуковых изображений технические специалисты интерпретируют результаты неразрушающего контроля. Если техник выявляет какие-либо дефекты, сварной шов либо ремонтируется и повторно проверяется, либо полностью удаляется.

Если техник выявляет какие-либо дефекты, сварной шов либо ремонтируется и повторно проверяется, либо полностью удаляется.

Несмотря на то, что во время производства на трубу наносится покрытие, концы трубы остаются непокрытыми, чтобы обеспечить возможность сварки. После сварки концов непокрытая часть трубы тщательно очищается от грязи и мусора. Затем наносится покрытие для предотвращения коррозии. Для покрытия монтажных сварных швов можно использовать несколько различных типов покрытий, например, двухкомпонентную эпоксидную смолу. После нанесения покрытие должно быть отверждено в соответствии со спецификациями производителя. Наконец, все покрытие трубы проверяется, чтобы убедиться, что оно не имеет дефектов, прежде чем оно будет опущено в землю.

Боковые стрелы опускают трубопровод в траншею После сварки и покрытия трубопровода его опускают в траншею с помощью боковых стрел и гусеничных мотыг. Трубопровод опускается в траншею плавно и равномерно, чтобы предотвратить перенапряжение и повреждение трубопровода.

При укладке обратной засыпки в траншею принимаются меры по защите трубопровода и покрытия от повреждений острыми камнями и истираниями. В районах с каменистым и грубым грунтом материал обратной засыпки просеивается для удаления камней или трубопровод покрывается прокладочным материалом для защиты от острых камней и истирания.

Особая осторожность при укладке трубы.В качестве альтернативы можно насыпать чистую грязь, чтобы покрыть трубопровод. Когда начинаются работы по обратной засыпке, вынутый материал возвращается в траншею в обратном порядке, при этом сначала укладывается недра, а затем верхний слой почвы. После того, как труба будет достаточно покрыта просеянной грязью или чистой засыпкой, можно использовать более крупный грунт и камень для завершения обратной засыпки. Это гарантирует, что верхний слой почвы вернется в исходное положение, и можно будет начать восстановление участка.

Гидростатические испытания являются примером испытания трубопровода под давлением. Все недавно построенные трубопроводы для транспортировки опасных жидкостей и природного газа должны быть испытаны под давлением до того, как они могут быть введены в эксплуатацию. Цель испытания под давлением состоит в том, чтобы найти любой дефект, который может угрожать способности трубопровода выдерживать расчетное максимальное рабочее давление, и позволить устранить эти дефекты до ввода трубы в эксплуатацию. Во время испытания под давлением трубопровод наполняется водой, сжатым воздухом или другим газом, а внутреннее давление повышается до определенного уровня выше предполагаемого максимального рабочего давления. Критические дефекты трубы, скорее всего, не пройдут при опрессовке. Если труба выходит из строя, эти дефекты ремонтируются или вырезаются, а опрессовка повторяется для установления максимального рабочего давления трубопровода.

Все недавно построенные трубопроводы для транспортировки опасных жидкостей и природного газа должны быть испытаны под давлением до того, как они могут быть введены в эксплуатацию. Цель испытания под давлением состоит в том, чтобы найти любой дефект, который может угрожать способности трубопровода выдерживать расчетное максимальное рабочее давление, и позволить устранить эти дефекты до ввода трубы в эксплуатацию. Во время испытания под давлением трубопровод наполняется водой, сжатым воздухом или другим газом, а внутреннее давление повышается до определенного уровня выше предполагаемого максимального рабочего давления. Критические дефекты трубы, скорее всего, не пройдут при опрессовке. Если труба выходит из строя, эти дефекты ремонтируются или вырезаются, а опрессовка повторяется для установления максимального рабочего давления трубопровода.

Строительная полоса отвода максимально приближена к исходному состоянию после завершения строительства трубопровода. В зависимости от местоположения и обстоятельств это может включать восстановление участка, включая замену верхнего слоя почвы, ремонт ирригационных систем, внесение удобрений, семян трав и другие действия, которые могут потребоваться. С землевладельцем обычно консультируются о том, как он хотел бы восстановить полосу отчуждения, однако применяются некоторые ограничения. Восстановление сайта регулируется местными, государственными и федеральными агентствами. PHMSA не обладает юрисдикцией по восстановлению участка.

В зависимости от местоположения и обстоятельств это может включать восстановление участка, включая замену верхнего слоя почвы, ремонт ирригационных систем, внесение удобрений, семян трав и другие действия, которые могут потребоваться. С землевладельцем обычно консультируются о том, как он хотел бы восстановить полосу отчуждения, однако применяются некоторые ограничения. Восстановление сайта регулируется местными, государственными и федеральными агентствами. PHMSA не обладает юрисдикцией по восстановлению участка.

Полоса отчуждения тщательно выровнена, и при необходимости принимаются меры по предотвращению эрозии. Иногда устанавливаются большие камни, известные как «каменная наброска», или другие методы, чтобы предотвратить эрозию, стабилизировать почву и сохранить среду обитания после строительства.

Последнее обновление: понедельник, 18 апреля 2022 г.

Строительство нефтегазопровода: пошаговое наглядное руководство

Нынешний бум газопроводов дает многим домовладельцам возможность в первом ряду участвовать в процессе строительства газопровода. Спешка с доставкой природного газа на рынки прокладывает трубопроводы слишком близко к домам, а строительство ведется на задних дворах, фермах, пастбищах и прямо у почтовых ящиков жителей по всей стране. На этой странице рассказывается о процессе строительства газопровода, который в настоящее время строится.

Спешка с доставкой природного газа на рынки прокладывает трубопроводы слишком близко к домам, а строительство ведется на задних дворах, фермах, пастбищах и прямо у почтовых ящиков жителей по всей стране. На этой странице рассказывается о процессе строительства газопровода, который в настоящее время строится.

Приступая к работе: После утверждения всех разрешений на федеральном уровне и уровне штатов, а также подписания соглашений о сервитутах или вынесения приговоров по выдающимся доменам можно начинать процесс строительства трубопровода. Бригады отмечают границы всех мест, где будут вестись строительные работы. Флажками обозначена протяженность временной зоны строительства, окружающей полосу отвода (ПО) трубопровода, а также зоны подготовки и хранения. Ширина полосы отвода определяется на основе диаметра трубы (8–42 дюйма) с шириной в диапазоне от 80 до 125. В то время как существующие дороги используются, когда это возможно, временные подъездные пути также строятся для создания прямых пути от промежуточных зон до полосы отвода трубопровода.

Строящийся трубопровод в Мэриленде. Фото Sierra Shamer, 2016 г. -способ. Эти площадки используются для хранения труб и топливных баков, мешков с песком, ограждений от ила, кольев и деталей оборудования. Они предоставляют парковку для строительной техники, грузовиков для сотрудников и места для офисных трейлеров.

Площадки для перевалки расчищены и покрыты грубым каменным гравием, часто укрепленным большими деревянными циновками. Эти районы могут располагаться на полях, пастбищах или лесных угодьях и могут воздействовать на ручьи и водно-болотные угодья. Часто на этих территориях требуется строительство подъездных дорог к дорогам с твердым покрытием и от них, а также к полосе отвода трубопровода и от них.

Наведите курсор мыши или щелкните изображения ниже, чтобы изучить каждый этап этапа 1:

Этап 2: Сплошная вырубка полосы отвода

После того, как оборудование будет доступно в зоне подготовки, начнутся работы по расчистке трубопровода справа от -способ. Землевладельцы могут продавать древесину самостоятельно или возложить на компанию ответственность за ее продажу или утилизацию. Большие деревья складируются или вывозятся, а ветки и верхушки складываются в кучи и сжигаются. Затем измельчитель пней удаляет оставшиеся пни в полосе отвода.

Землевладельцы могут продавать древесину самостоятельно или возложить на компанию ответственность за ее продажу или утилизацию. Большие деревья складируются или вывозятся, а ветки и верхушки складываются в кучи и сжигаются. Затем измельчитель пней удаляет оставшиеся пни в полосе отвода.

Этап 3: Рытье траншеи

Траншея для трубопровода выкапывается после расчистки полосы отвода от деревьев. Как видно на нескольких фотографиях ниже, склоны холмов настолько круты, что траншеекопатели опускают и привязывают к более крупным бульдозерам с помощью троса. Если встречаются уступы скал, для создания траншеи привозят гусеничные мотыги с отбойными молотками. Мешки с песком помещаются в траншею, чтобы ограничить поток воды и поддержать трубу.

Этап 4. Транспортировка, натяжение и сборка труб

Когда траншея завершена, сегменты труб с предварительно нанесенным покрытием, обычно длиной 40 футов, транспортируются со складов в зоне подготовки к полосе отвода. Трубы укладываются над землей рядом с траншеей или внутри траншеи поверх поддерживающих мешков с песком на крутой местности. Определенные секции труб изгибаются с помощью инструмента для гибки труб, чтобы позволить трубопроводу следовать запланированному маршруту и рельефу местности. Затем секции трубы будут сварены вместе, подвергнуты пескоструйной очистке, а сварные швы покрыты эпоксидной смолой для предотвращения коррозии. Наконец, сварные соединения проверяются с помощью рентгеновских лучей, чтобы убедиться в их качестве. Затем соединенные отрезки трубы можно опустить в траншею.

Определенные секции труб изгибаются с помощью инструмента для гибки труб, чтобы позволить трубопроводу следовать запланированному маршруту и рельефу местности. Затем секции трубы будут сварены вместе, подвергнуты пескоструйной очистке, а сварные швы покрыты эпоксидной смолой для предотвращения коррозии. Наконец, сварные соединения проверяются с помощью рентгеновских лучей, чтобы убедиться в их качестве. Затем соединенные отрезки трубы можно опустить в траншею.

Этап 5: Препятствия: Дороги и ручьи

Трубопроводы пересекают существующие дороги, шоссе, ручьи, реки и болота. Как правило, трубопроводы прокладываются под этими препятствиями либо путем бурения на небольшую глубину, либо с использованием горизонтально-направленного бурения (ГНБ) для более глубокого размещения. Другие препятствия включают заброшенные шахты, карстовый рельеф и густонаселенные районы. Каждое препятствие требует уникального метода и порядка действий.

Шаг 6. Тестирование и восстановление

После осмотра трубы траншея засыпается. Перед завершением проекта целостность трубопровода должна быть проверена с помощью гидростатических испытаний. Трубопроводные компании получают разрешения на забор миллионов галлонов воды из ручьев и рек вдоль трассы трубопровода. Эта вода направляется по трубопроводу, и давление повышается выше максимального рабочего уровня. Если трубопровод остается неповрежденным во время этого испытания, он считается работоспособным. После этого поверхность полосы отвода засеивается и удобряется, а вдоль трассы трубопровода устанавливаются надземные маркеры.

Перед завершением проекта целостность трубопровода должна быть проверена с помощью гидростатических испытаний. Трубопроводные компании получают разрешения на забор миллионов галлонов воды из ручьев и рек вдоль трассы трубопровода. Эта вода направляется по трубопроводу, и давление повышается выше максимального рабочего уровня. Если трубопровод остается неповрежденным во время этого испытания, он считается работоспособным. После этого поверхность полосы отвода засеивается и удобряется, а вдоль трассы трубопровода устанавливаются надземные маркеры.

Дополнительная инфраструктура

Хотя большая часть трубопровода находится под землей, существует несколько типов вспомогательной инфраструктуры, которые строятся в ходе проекта трубопровода. Компрессорные станции, объекты, которые поддерживают уровень давления в трубопроводе, строятся для поддержки новых проектов трубопроводов или модернизируются существующие станции. Кроме того, над полосой отвода вдоль трубопровода строятся клапанные станции, что позволяет операторам отключать участки линии для технического обслуживания или в аварийной ситуации. Узлы учета сооружаются по длине газопроводов, обеспечивая измерение расхода газа по всей трассе.

Узлы учета сооружаются по длине газопроводов, обеспечивая измерение расхода газа по всей трассе.

Для обеспечения целостности трубопровода сварные швы должны быть подвергнуты рентгеновскому излучению, а труба — гидравлическим испытаниям. Этот процесс включает закачку чистой воды под давлением выше ожидаемого MAOP — максимальное среднее рабочее давление. Затем вся вода удаляется и в трубу вставляются «свиньи», чтобы очистить ее. Когда свиньи в конечном итоге выйдут из дальнего конца трубы чистыми, линия будет заполнена сухим воздухом. Воздушные компрессоры накачивают воздух, и воздух проходит через осушитель. Воздух будет взят на пробы и проверен на содержание влаги. Когда эти параметры становятся достаточно низкими, весь трубопровод заполняется азотом, чтобы поглотить больше оставшейся влаги. Только тогда трубопровод готов к транспортировке природного газа.

Примечательно

На этой странице ресурсов представлен обзор типичного проекта строительства трубопровода.