- Приготовление глиняного раствора для кладки печи

- состав, пропорции, приготовление, проверка качества, хранение в домашних условиях. Как правильно выбрать, очистить и развести глину для приготовления глиняного раство

- Эквивалент песка – Интерактивное дорожное покрытие

- 6 ВИДОВ ЗАПОЛНИТЕЛЬНЫХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В СТРОИТЕЛЬСТВЕ

Приготовление глиняного раствора для кладки печи

Для изготовления печки нужно примерно 3 ведра раствора на 100 кирпичей. Правильно приготовленный раствор и кирпич не отличаются по составу, их можно нагревать до 900° С. Специалисты по кладке печей способны определить качество глины на ощупь.

Для приготовления раствора в смесь из глины необходимо добавлять песок в соотношении 1:1 или 1:2.

Нужно знать, что чем меньше глины в печной конструкции, тем лучше качество изделия.

Некоторые люди считают, что прочность раствора возможно улучшить при помощи различных добавок. К таким добавкам можно отнести поваренную соль или цемент. Однако раньше добавки не использовались, а печки держались 100 лет. Если правильно подобрать все составляющие, то раствор не будет нуждаться в добавках.

Какими характеристиками должна обладать смесь для изготовления печек?

Схема определения готовности глиняного раствора.

Раствор должен быть пластичным, его жирность должна быть средней. Жирная смесь в процессе высыхания будет уменьшаться в объеме и разрушаться. Нежирная смесь будет непрочной. Глины, которые используются для получения смеси, могут иметь различные характеристики. Можно отыскать глины, из которых получится приготовить кладочную смесь подходящей жирности, при этом не понадобится добавлять песок.

Жирная смесь в процессе высыхания будет уменьшаться в объеме и разрушаться. Нежирная смесь будет непрочной. Глины, которые используются для получения смеси, могут иметь различные характеристики. Можно отыскать глины, из которых получится приготовить кладочную смесь подходящей жирности, при этом не понадобится добавлять песок.

Иногда приходится смешивать 2-3 различные глины, которые должны быть взяты из разных мест. Первым делом они перемешиваются в сухом виде, после чего затворяются водой. Если глины будут жирными, то в них следует добавить песок. Его количество может варьироваться в диапазоне от 0,5 до 5 частей по объему. Чаще всего соотношение глины и песка в смеси составляет 1:1 или 1:2. Количество жидкости должно составлять приблизительно ¼ от общего объема глины. Если была куплена жирная глина, то в нее следует добавлять много песка. Он должен быть с небольшими зернами, а в его составе не должно присутствовать лишних элементов. Прежде всего песок нужно процедить через ситце с ячейками 1,5х1,5 мм. Тощие суглинки нужно отмачивать, чтобы удалить из них излишки песка.

Тощие суглинки нужно отмачивать, чтобы удалить из них излишки песка.

Перед приготовлением глиняного раствора нужно выполнить проверку качества глины.

Сделать это можно одним из многих существующих способов. Самый простой из них заключается в следующем: нужно слепить шарик из приготовленной смеси и бросить его на пол. Если изделие рассыпется, то это значит, что в смеси содержится слишком большое количество песка. Если шар потрескается, значит, песка слишком много. Если на шаре не появится ни одной трещины, то раствор получился средней или высокой жирности.

Вернуться к оглавлению

Приготовление глиняного раствора

Методы проверки качества глины:

Чтобы проверить качество приготовленного раствора, необходимо из него сделать шарики. Если во время высушивания на каком-либо из шариков появились трещины, то это значит, что использовалась жирная глина.

- Понадобится взять 0,5 л глины, добавить в нее достаточное количество воды, после чего постепенно сжимать руками до тех пор, пока она не поглотит всю жидкость и не начнет прилипать к рукам.

Из теста надо скатать шары диаметром в 4-5 и 10 см. Их понадобится высушить в нормальных условиях, на это может уйти 2-3 дня. Если во время высушивания на каком-либо из шариков появились трещины, то это значит, что использовалась жирная глина. Поэтому следует добавить большее количество песка. Если после полного высыхания дефекты на шаре отсутствуют, при этом он не рассыпается в случае падения с высоты 1 м, то суглинок можно применить для получения раствора. Нежирные глины растрескиваться не будут, но рассыпятся при падении. К таким смесям надо добавить больше жирной глины. Песок или глина добавляется за несколько подходов, при этом нужно регулярно проверять качество раствора.

Из теста надо скатать шары диаметром в 4-5 и 10 см. Их понадобится высушить в нормальных условиях, на это может уйти 2-3 дня. Если во время высушивания на каком-либо из шариков появились трещины, то это значит, что использовалась жирная глина. Поэтому следует добавить большее количество песка. Если после полного высыхания дефекты на шаре отсутствуют, при этом он не рассыпается в случае падения с высоты 1 м, то суглинок можно применить для получения раствора. Нежирные глины растрескиваться не будут, но рассыпятся при падении. К таким смесям надо добавить больше жирной глины. Песок или глина добавляется за несколько подходов, при этом нужно регулярно проверять качество раствора. - Нужно взять 2-3 л глины, поместить в какую-нибудь емкость, залить водой, устранить комки и перемешать веселкой. Если к приспособлению будет постоянно приставать глина, то суглинок жирный. В таком случае в раствор следует добавить песок. Если на приспособлении останутся сгустки, то суглинок подходит для подготовки смеси.

При этом нет необходимости в использовании песка. Если инструмент покроется тонким слоем глины, то суглинок тощий. В такую смесь нужно добавить глину (немного).

При этом нет необходимости в использовании песка. Если инструмент покроется тонким слоем глины, то суглинок тощий. В такую смесь нужно добавить глину (немного).

Вернуться к оглавлению

Способ определения жирности суглинка

Схема образцов глино-песчаных растворов.

Есть и более точный метод определения жирности глины. 0,5 л суглинка надо замешать до густоты обыкновенного теста, после чего тщательно сжать руками. Из полученного теста нужно скатать шар диаметром в 4-5 см, после чего расположить его между отшлифованными досками. После этого на одну из досок нужно надавить, чтобы сжать шар. Сжатие следует выполнять до того момента, пока на шаре не образуются трещинки. Уровень жирности суглинка будет зависеть от величины сплющивания шара, а также от количества дефектов.

В случае небольшого нажима на шар, который сооружался из нежирной глины, он распадется. На шаре из глины средней жирности образуются трещинки при несильном сжатии. Изделие из жирной глины будет трескаться (в случае его сжатия) на половину диаметра.

Далее из подготовленного теста нужно раскатать руками узлы толщиной в 1,2-1,4 см и длиной в 18-20 см. Узлы следует растянуть или согнуть в форме кольца вокруг скалки из дерева диаметром в 4-5 см. Узел из жирного материала будет постепенно вытягиваться и медленно утончаться. В месте разрыва получатся острые концы, в процессе сгибания трещинки не будут появляться. Узел из нормального суглинка будет вытягиваться немного быстрее. Жгут оборвется тогда, когда в месте разрыва его толщина станет меньше толщины общей толщины изделия на 16-18%. В процессе сгибания на изделии будут появляться небольшие трещинки. Узел из тощего суглинка не получится растянуть, место разрыва будет неровным. В процессе сгибания на изделии появится много трещин.

Определение жирности раствора с помощью весла.

Подобное испытание понадобится провести несколько раз, чтобы выбрать подходящую глину, которая может использоваться в процессе производства раствора для кладки печи.

В процессе испытания нужно смешивать несколько смесей одновременно, контролируя количество песка. Только таким образом можно найти идеальные пропорции всех ингредиентов.

Только таким образом можно найти идеальные пропорции всех ингредиентов.

Следует заметить, что может быть допущена ошибка относительно жирности смеси.

Это не оказывает влияния на функциональность печи. Однако чрезмерное количество песка может повлиять на прочность кладки. Чем жирнее кладочный раствор, тем больше трещин будет появляться на штукатурке. Однако данные дефекты можно с легкостью устранить с помощью затирки постного раствора. Для устранения трещинок можно задействовать и побелку.

http://ostroymaterialah.ru/youtu.be/tKemktKq940

Когда все ингредиенты будут правильно подобраны, можно начинать приготовление раствора для кладки.

Вернуться к оглавлению

Как приготовить раствор для кладки печи?

Инструменты и материалы, которые понадобится подготовить для замешивания смеси:

Инструменты для изготовления раствора из глины.

- глина;

- вода;

- мастерок;

- ящик из дерева, который обит жестью;

- трамбовка или резиновые сапоги;

- песок;

- лопата.

Есть несколько способов того, как приготовить глиняный раствор хорошего качества для кладки стен печей:

- Чтобы получить раствор, суглинок следует замочить на 2-3 дня в ящике из дерева, который оббивается сталью. Далее нужно постепенно добавлять песок, потом потоптаться по глине в резиновых сапогах. В результате не должно остаться комков. Для того чтобы разбить комки, можно использовать и трамбовку. Далее смесь следует прощупать руками и размельчить кусочки глины, если таковые остались. Тщательно перемешанная смесь, где есть необходимое количество песка и суглинка, будет сползать с лопаты или мастерка. Если опустить в качественную смесь палку, то на ней останется маленький след. Если раствор жирный, то на палке останется пленка. На нежирной смеси следов не останется.

- Понадобится сделать настил из досок, в котором будет перемешиваться суглинок. На земле смесь перемешивать не стоит, потому что в нее может попасть земля. Суглинок насыпается слоями, после чего смачивается водой.

Как только смесь размякнет, ее нужно перелопатить и собрать в кучу в виде грядки. Далее ребром лопаты нужно бить по подготовленной грядке, чтобы отрезать пластинки. Во время ударов комочки будут устраняться. Если в суглинке окажутся большие камни, их нужно удалить. В конце смесь нужно еще раз перелопатить, собрать в грядку, снова помять и нанести удары лопатой. Таким способом понадобится разбить все комки.

Как только смесь размякнет, ее нужно перелопатить и собрать в кучу в виде грядки. Далее ребром лопаты нужно бить по подготовленной грядке, чтобы отрезать пластинки. Во время ударов комочки будут устраняться. Если в суглинке окажутся большие камни, их нужно удалить. В конце смесь нужно еще раз перелопатить, собрать в грядку, снова помять и нанести удары лопатой. Таким способом понадобится разбить все комки. - Смесь надо засыпать в бочку, после чего залить сверху водой. Далее нужно подождать несколько часов, когда раствор размокнет. После этого его нужно перемешать и просеять через сито с ячейками 3х3 мм. Необходимую густоту смеси можно получить за счет добавления необходимого количества воды. Когда в глину будет добавляться песок, все компоненты нужно отмерить нужными пропорциями. Все материалы следует просеять по отдельности. Когда материал размокнет, понадобится его процедить, после чего добавить подходящее количество песка, все это перемешать и еще раз процедить.

http://ostroymaterialah. ru/youtu.be/Fq8BUgv-B24

ru/youtu.be/Fq8BUgv-B24

Глиняные смеси нужно хранить в закрытых емкостях, чтобы в них случайно не попали какие-либо элементы. Время, которое будет затрачено на просеивание всех компонентов и процеживание смеси, быстро окупится в процессе кладки печи.

состав, пропорции, приготовление, проверка качества, хранение в домашних условиях. Как правильно выбрать, очистить и развести глину для приготовления глиняного раство

Песок – рыхлая смесь из зерен горных пород. Размеры гранул – от 0,16 до 5 мм. Часто материал состоит только из оксида кремния, но включает самые разные примеси. Песок добывают из карьеров, со дна водоемов и рек, получают искусственно. Свойства материалов различаются и имеют разное применение. Часто применяют сырье для приготовления раствора для кладки печи из кирпича.

Глина – мелкозернистая осадочная порода. Состоит из нескольких минералов: монтмориллонита, каолинита, других слоистых алюмосиликатов. В сухом состоянии она напоминает пыль, в увлажненном становится пластичной.

Глиняный раствор для кладки печи

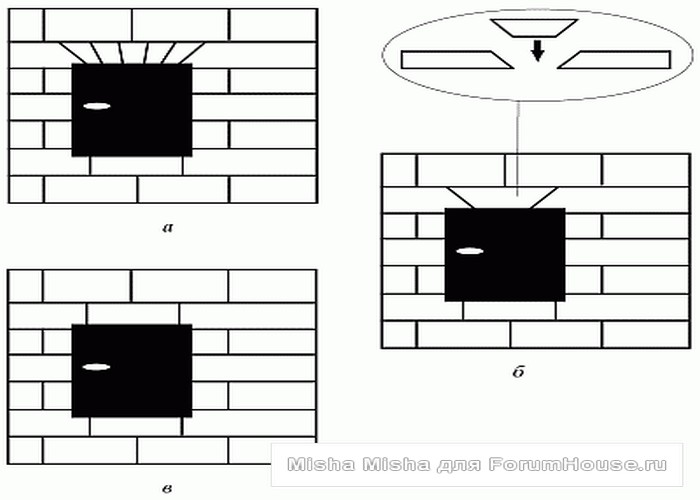

При строительстве печи цементная смесь, склонный к растрескиванию при сильном нагревании, употребляется только при кладке ее основания (фундамента) и оголовка дымопровода. Для кладки же топки, дымопровода и для штукатурки используют только смеси на базе глины.

Для кладки основания печи допускается использовать обыденную красноватую глину, которую можно отыскать в любом карьере. В топке и дымопроводе кирпичи скрепляются теплостойкой шамотной глиной – белоснежной каолиновой осадочной породой высочайшей плотности, которую для роста прочностных черт обжигают в печах. Под действием больших температур она приобретает кремовый либо серо-коричневый колер, и после обжига не уступает в прочности даже камню.

Традиционный состав для кладки печи состоит только из глины и песка. По мере надобности в него добавляют другие ингредиенты, улучшающие состав.

Производители предлагают последующие огнеупорные шамотные консистенции:

- «Терракот»: делается с применением традиционной печной технологии.

- «Плитонит»: с армирующими теплостойкими волокнами.

- «ПечникЪ»: в виде молотого шамотного порошка.

- «Печной дом Макаровых»: мертель шамотный (неформованная масса), в состав заходит глина и молотый огнеупорный кирпич.

- «СПО»: на основе шамота и песка.

Если вы хотите освоить профессионально печное дело или самостоятельно сложить в доме печку, я рекомендую вам посмотреть видео курсы от Александра Залуцкого:

Печник с двадцатилетним стажем подробно рассказывает как все сделать самостоятельно шаг за шагом.

Особенности выбора материала

Процесс возведения современных печей разделен на несколько этапов:

- Первый этап – обустройство печного фундамента при помощи бетонного состава;

- Второй этап – кладка печи из огнеупорного кирпича с использованием кладочной соединительной массы на основе глины;

- Третий этап – облицовка печи штукатурным составом.

Наиболее важным является этап непосредственной кладки и приготовление надежной основы, которая должна обладать высокими эксплуатационными характеристиками – жаростойкостью, адгезией, водонепроницаемостью, прочностью и долговечностью.

Для обустройства современных печей применяется несколько вариантов кладочных растворов: глиняный, известковый и цементный.

Эквивалент песка – Интерактивное дорожное покрытие

Обзор

Эквивалент песка (рис. 1) представляет собой экспресс-тест в полевых условиях для определения относительных пропорций мелкодисперсной пыли или глиноподобных материалов в мелком заполнителе (или зернистом грунте). Термин «эквивалент песка» выражает концепцию, согласно которой большинство мелких заполнителей представляют собой смеси желательных крупных частиц (например, песка) и, как правило, нежелательных частиц глины или пластика и пыли (ASTM, 2003

В тесте на эквивалент песка образец заполнителя, прошедший через сито № 4 (4,75 мм), и небольшое количество раствора флокулянта выливают в градуированный цилиндр и перемешивают, чтобы отделить глиноподобные покрытия от частиц песка. Затем образец орошают дополнительным флокуляционным раствором, заставляя глиноподобный материал взвешиваться над песком. После заданного периода седиментации определяют высоту хлопьев глины и высоту песка, а эквивалент песка выражают как отношение высоты песка к высоте глины. Более высокие значения эквивалента песка указывают на «более чистый» (меньше мелкой пыли или глиноподобных материалов) заполнитель.

Стандартный тест эквивалентности песка:

- AASHTO T 176: Пластичная мелочь в гранулированных заполнителях и почвах с использованием теста эквивалентности песка

- ASTM D 2419: Эквивалентное значение песка для почв и мелких заполнителей

Справочная информация

Чрезмерное количество пыли или мелких частиц пластика (глиноподобных мелких частиц) в заполнителе HMA может привести к потере стабильности (колейности или расталкиванию) или повреждению влагой и отслаиванию. Простой тест для определения того, содержит ли конкретный заполнитель достаточное количество пыли или мелких частиц пластика, чтобы сделать смесь HMA нестабильной или склонной к расслаиванию, имеет важное значение для предотвращения производства смесей с плохими характеристиками.

Простой тест для определения того, содержит ли конкретный заполнитель достаточное количество пыли или мелких частиц пластика, чтобы сделать смесь HMA нестабильной или склонной к расслаиванию, имеет важное значение для предотвращения производства смесей с плохими характеристиками.

Испытания на наличие пыли и пластиковой пыли в заполнителе

Три теста, используемые для определения содержания пластиковой пыли и пыли в заполнителе, получили наибольшее внимание в США. Эти тесты, эквивалент песка, индекс пластичности и метиловый синий, описаны здесь на основе работа Кандала, Линн и Паркер (1998 [2] ).

Эквивалент песка (рис. 1)Тест на эквивалент песка, описанный в разделе «Описание теста», выделяет из образца мелкого заполнителя песок, пластиковые частицы и часть пыли для определения содержания последних. более низкие значения эквивалента песка указывают на более высокое содержание пастистой мелочи и пыли.

Минимальные указанные значения эквивалента песка для мелкого заполнителя в HMA варьируются от 26 до 60, наиболее распространенное значение равно 45. Требование также зависит от типа слоя HMA (например, базовый слой или поверхностный слой).

Требование также зависит от типа слоя HMA (например, базовый слой или поверхностный слой).

Проблемы с тестом эквивалента песка

Тест эквивалента песка предназначен для экспресс-теста в полевых условиях. Конкретные вопросы, связанные с тестом на эквивалент песка:

- Тест на эквивалент песка не является прямым измерением физических свойств HMA. Скорее, это мера пластиковой мелочи и пыли в совокупности. Эти элементы могут способствовать уменьшению сцепления битумного вяжущего с заполнителем. Таким образом, если тест эквивалента песка будет удовлетворительным, маловероятно, что пластиковые частицы и пыль в совокупности будут проблемой для работы HMA. Однако, если тест эквивалента песка неудовлетворителен, может потребоваться дальнейшее исследование.

- Некоторые агентства проводят испытание материала с верхним размером меньше, чем сито № 4 (4,75 мм). Это делается для того, чтобы избежать захвата глиноподобной или пластиковой мелочи и пыли под чешуйчатыми частицами размером от 4 до 8 (от 4,75 до 2,36 мм).

Тестирование материала меньшего размера верхнего размера может снизить численные результаты теста (ASTM, 2003 [1] ).

Тестирование материала меньшего размера верхнего размера может снизить численные результаты теста (ASTM, 2003 [1] ). - Заполнители, извлеченные с помощью запальной печи, кажутся непригодными для испытаний на эквивалентность песка, поскольку в процессе сжигания образуется больше материала, который при испытании на эквивалент песка будет отображаться как глина (Prowell and Carter, 2000 9).0005 [3] ).

Индекс пластичности (PI) представляет собой разницу между пределом текучести и пределом пластичности материала, проходящего через сито № 40 (0,425 мм). PI может косвенно указывать тип и количество пластиковых штрафов (Roberts et al., 1996 [4] ).

Поэтому некоторые спецификации (ASTM D 1073, Стандартная спецификация для мелкого заполнителя в битумных смесях для дорожного покрытия и ASTM D 242, Стандартная спецификация для минерального наполнителя для битумных смесей для дорожного покрытия) ограничивают PI фракции заполнителя, соответствующей № 40 (0,425). мм) сите до значения 4 или менее. Кандал, Линн и Паркер (1998 [2] ) обзор литературы не выявил корреляции между PI и полевыми показателями HMA.

мм) сите до значения 4 или менее. Кандал, Линн и Паркер (1998 [2] ) обзор литературы не выявил корреляции между PI и полевыми показателями HMA.

В этом испытании к образцу сухого мелкого заполнителя, прошедшему через сито № 200 (0,075 мм), добавляют определенное количество стандартного водного раствора красителя метиленового синего (МС) (рис. 2). адсорбция красителя прекращается. Раствор МС титруют ступенчато с шагом 0,5 мл из бюретки в постоянно перемешиваемую суспензию мелкозернистого заполнителя. После каждого добавления раствора МБ и перемешивания в течение одной минуты небольшую каплю суспензии агрегатов удаляют стеклянной палочкой и помещают на фильтровальную бумагу. Первоначально образуется четко очерченный круг из окрашенной MB пыли, окруженный внешним кольцом прозрачной воды. Последовательные добавления раствора MB повторяют до тех пор, пока не будет достигнута конечная точка, когда кольцо чистой воды станет светло-голубым.

Значение МБ для конкретной фракции мелкого заполнителя указывается в миллиграммах МБ на грамм мелкого заполнителя. Величина МС по существу выражает количество МС, необходимое для покрытия всей поверхности илистой фракции образца одномолекулярным слоем МС. Следовательно, значение MB пропорционально произведению содержания глины на удельную поверхность глины (Hosking, 1992 [5] ). Более высокие значения MB указывают на большее количество глины.

Основываясь на результатах своих испытаний, Кандхал, Линн и Паркер (1998 [2] ) рекомендовали испытание МБ по сравнению с испытанием, эквивалентным песку, как испытание, которое «лучше всего связано со вскрышными работами в HMA». Однако Вудворд, Вудсайд и Джелли (2002 [6] ) отмечают, что тест MB зависит от типа породы, и его применение к другим типам пород, кроме базальта, может быть проблемой.

Стандартный тест на метиленовый синий:

- AASHTO TP 57: Содержание метиленового синего в глинах, минеральных наполнителях и мелочи

Описание теста

Следующее описание является кратким описанием теста. Это не полная процедура, и ее не следует использовать для выполнения теста. Полную процедуру испытания плоских и удлиненных частиц можно найти в:

Это не полная процедура, и ее не следует использовать для выполнения теста. Полную процедуру испытания плоских и удлиненных частиц можно найти в:

- AASHTO T 176: Пластмассовая мелочь в градуированных заполнителях и почвах с использованием теста, эквивалентного песку .

- ASTM D 2419: Эквивалентное значение песка для почв и мелких заполнителей

Резюме

Небольшой образец мелкого заполнителя, прошедший через сито № 4 (4,75 мм), помещают в градуированный цилиндр и смешивают с раствором флокулянта для отделения мелкой пыли глиноподобных частиц от остального образца заполнителя. Образец встряхивают, а затем оставляют на 20 минут. Высота до верха частиц песка выражается в процентах от высоты до верха мелких/глиноподобных частиц. На рис. 3 показано основное испытательное оборудование, эквивалентное песку.

Рисунок 3: Испытательное оборудование, эквивалентное основному песку.Приблизительное время испытания

Время высыхания образца заполнителя может варьироваться, но обычно не превышает 1 часа. Время тестирования, включая разделение образцов, занимает около 40 минут.

Время тестирования, включая разделение образцов, занимает около 40 минут.

Основная процедура

1. Получите образец заполнителя, прошедший через сито № 4 (4,75 мм).

Обязательно смойте всю мелочь, прилипшую к частицам, оставшимся на сите № 4 (4,75 мм), и включите их в пробу, эквивалентную песку.

2. Разделите этот образец, чтобы получить чуть больше четырех 3 унций. (85 мл) жестяная мера (рис. 4) материала (около 12 унций или 340 мл).

Соблюдайте особую осторожность, чтобы получить репрезентативную пробу в каждой банке. По мере уменьшения количества делимого или четвертуемого материала снижается точность предоставления репрезентативных частей (AASHTO, 2000b [7] ).

3. Подготовьте необходимое количество образцов для испытаний одним из следующих альтернативных способов:

- Воздушно-сухой. Наполните банки на 3 унции (85 мл) воздушно-сухим материалом и постучите по банке во время наполнения, чтобы в нее попало как можно больше материала.

- Предварительное смачивание. Либо используйте уже влажный образец, либо увлажните образец, чтобы получить состояние, при котором образец становится достаточно влажным, чтобы при сжатии в вашей руке образовывался слепок. После достижения надлежащей влажности разделите образец, поместив его на ткань и прокатав его, взяв угол ткани и подняв его к диагонально противоположному углу. Когда материал станет однородным, заполните банки материалом.

- Сушка в духовке. Получите образцы для испытаний одним из двух описанных выше способов, дайте образцам высохнуть до постоянной массы при 230°F (110°C), затем охладите до комнатной температуры.

[предупреждение}Влажные образцы почти всегда дают более низкие значения эквивалента песка. Не существует стандартной поправки между эквивалентными значениями песка влажного и сухого образца (AASHTO, 2000b [7] ).

Образцы заполнителя, предлагаемые для использования в HMA, должны быть высушены в печи, если приемка материала заполнителя HMA основана на образцах, полученных после сушилки заполнителя на заводе HMA.

4. Откачать 4,0 дюйма (101,6 мм) раствора хлорида кальция в градуированный пластиковый цилиндр.

5. Перелейте подготовленный образец для испытаний из мерной банки в цилиндр с помощью воронки (рис. 5). Постучите по дну цилиндра, чтобы убедиться, что образец полностью смочен раствором хлорида кальция.

6. Оставьте смоченный образец на 10 минут.

7. Встряхните образец одним из следующих способов:

- Механический шейкер. Установите таймер и встряхивайте в течение 45 секунд.

- Ручной шейкер (Видео 1). Поместите цилиндр в ручной шейкер и встряхивайте в течение 100 циклов.

- Ручной. Встряхните цилиндр рукой, совершая горизонтальное линейное движение в течение 30 секунд, используя ход около 9 дюймов (229 мм). Трясти только предплечьями.

Видео 1: Механическое встряхивающее устройство для теста на эквивалент песка.

8. Промойте образец. Поместите ирригационную трубку в образец и используйте ирригатор, чтобы смыть образец со стенок цилиндра по мере опускания трубки. Переместите пробирку до дна цилиндра, аккуратно протыкая и поворачивая пробирку, чтобы пройти через образец агрегата. Продолжайте протыкать и вращать, чтобы вымыть мелкие частицы вверх, пока цилиндр не заполнится до отметки 381 мм.

Для некоторых почв (в частности, для измельченного материала) колющее действие может оказаться невозможным. В этом случае продолжайте скручивание по мере того, как ирригационная трубка вытягивается, чтобы как можно больше мелких частиц вымылось вверх (AASHTO, 2000b [7] ).

В этом случае продолжайте скручивание по мере того, как ирригационная трубка вытягивается, чтобы как можно больше мелких частиц вымылось вверх (AASHTO, 2000b [7] ).

9. Продолжая орошение, поднимите ирригационную трубку из цилиндра так, чтобы уровень жидкости оставался на отметке 381 мм. Объем ирригационной трубки заменяется объемом жидкости при удалении трубки (рис. 6).

Рисунок 6: Цилиндр после встряхивания и орошения – глина не осела. 10. Оставьте цилиндр с образцом в покое на 20 минут.

11. Запишите уровень в верхней части глиняной суспензии. Запишите это как «показания глины» (рис. 7).

В некоторых образцах может отсутствовать четкий уровень суспензии глины. В этих случаях дайте образцу постоять дольше, пока не образуется чистый уровень. Если через 30 минут он не образуется, повторите тест с тремя образцами и запишите показания глины в первом образце, чтобы показать отчетливый уровень глины.

12. Вставьте опору в сборе с грузом в цилиндр, пока опора не коснется поверхности песка (Рисунок 8). Прочтите отметку индикатора на узле утяжеляющей опоры и вычтите 254 мм из этого уровня, чтобы получить уровень песка (индикатор находится на 254 мм выше основания утяжеленной опоры). Это значение является «показанием для песка» (Рисунок 7).

Рис. 8: Утяжеленная опора в цилиндре.Результаты

Измеренные параметры

Эквивалентное значение песка.

Технические характеристики

Таблица 1. Спецификация расчетного эквивалента песка для смеси Superpave

Таблица 2. Спецификация эквивалента песка для расчетной смеси Superpave в зависимости от проектных ESAL

Примечание 1 Требования основаны на ожидаемой нагрузке в расчетной полосе в течение 20-летнего периода независимо от предполагаемый расчетный срок службы.

Типичные значения

Значения эквивалента песка могут широко варьироваться в зависимости от источника заполнителя, промывки карьера и процедур хранения. Типичные значения эквивалента песка варьируются от менее 30 до более 9.0.

Типичные значения эквивалента песка варьируются от менее 30 до более 9.0.

Расчеты (интерактивное уравнение)

Рассчитайте эквивалент песка, используя следующее уравнение:

Где:

показание песка = высота песка в цилиндре (мм)

показание глины = высота глины в цилиндре (мм)

Значение эквивалента песка должно быть указано с округлением до ближайшего большего целого числа. Например, если уравнение SE дает SE = 38,25, сообщаемый SE должен быть равен 39.

Сноски (↵ возвращается к тексту)

- Американское общество по испытаниям и материалам (ASTM). (2003). Ежегодный сборник стандартов ASTM, том 04.03, Дорожные материалы и материалы для мощения; Автомобильно-дорожные системы . АСТМ Интернэшнл. West Conshohocken, PA.↵

- Kandhal, P.S.; Линн, К.Ю. и Паркер-младший, Ф. (1998). Испытания на пластическую мелочь в заполнителях, связанных со снятием покрытия с асфальтобетонных смесей Отчет NCAT № 98-3.

Национальный центр асфальтовых технологий, Оберн, Алабама. ↵

Национальный центр асфальтовых технологий, Оберн, Алабама. ↵ - Prowell, B.D. и Картер, CB (2000). Промежуточный отчет: оценка влияния на совокупные свойства образцов, извлеченных с использованием печи для розжига. Отчет № ВТРК 00-ИР1. Совет транспортных исследований Вирджинии. Шарлоттсвилль, Вирджиния.↵

- Робертс, Флорида; Кандхал, PS; Браун, ER; Ли, Д.Ю. и Кеннеди, Т.В. (1996). Асфальтовые материалы для горячих смесей, проектирование и изготовление смесей . Образовательный фонд Национальной ассоциации асфальтобетонных покрытий. Lanham, MD.↵

- Hosking, R. (1992). Дорожные агрегаты и трелевка . Лаборатория транспортных исследований, State-of-the-Art Review 4, HMSO, Лондон.↵

- Woodward, D.; Вудсайд, А. и Джелли, Дж. (2002). Глина в скалах . Серия лекций Общества химической промышленности (SCI). Общество химической промышленности, Англия. По состоянию на 13 декабря 2004 г. ↵

- Американская ассоциация государственных служащих автомобильных дорог и транспорта (AASHTO).

(2000б). Стандартные технические условия на транспортные материалы и методы отбора проб и испытаний, двадцатое издание: Часть II – Испытания . Американская ассоциация государственных служащих автомобильных дорог и транспорта. Вашингтон, округ Колумбия↵

(2000б). Стандартные технические условия на транспортные материалы и методы отбора проб и испытаний, двадцатое издание: Часть II – Испытания . Американская ассоциация государственных служащих автомобильных дорог и транспорта. Вашингтон, округ Колумбия↵

6 ВИДОВ ЗАПОЛНИТЕЛЬНЫХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В СТРОИТЕЛЬСТВЕ

Сурьяканта | 4 марта 2016 г. | Строительство зданий, строительство, инструкции, дорожное строительство | 11 комментариев

В строительстве используются различные виды тампонажных материалов. Ниже описаны широко используемые материалы для обратной засыпки с указанием их технических свойств.

1. Крупнозернистые почвы

Крупнозернистые почвы включают гравийные и песчаные почвы и варьируются от глинистых песков ( SC ) до хорошо отсортированных гравийных гравийно-песчаных смесей ( GW ) с небольшим количеством мелких частиц или без них . Они будут демонстрировать небольшую пластичность или ее отсутствие. Все хорошо просеянные грунты, попадающие в эту категорию, имеют довольно хорошие характеристики уплотнения и при соответствующем уплотнении обеспечивают хорошую обратную засыпку и поддержку фундамента.

Все хорошо просеянные грунты, попадающие в эту категорию, имеют довольно хорошие характеристики уплотнения и при соответствующем уплотнении обеспечивают хорошую обратную засыпку и поддержку фундамента.

(a) Одна из трудностей, которая может возникнуть с почвами этой категории, связана с обеспечением хорошего уплотнения плохо отсортированных песков и гравия. Эти материалы с плохим гранулометрическим составом могут потребовать насыщения с дренажем вниз и уплотнения с большим усилием уплотнения для достижения достаточно высокой плотности. Кроме того, требуется тщательный контроль содержания воды, если ил присутствует в значительных количествах. Крупнозернистые материалы, уплотненные до низкой относительной плотности, при насыщении подвержены разжижению при динамических нагрузках.

(b) Для песков и гравийных песков с небольшим содержанием мелких частиц или без них хорошее уплотнение может быть достигнуто как в воздушно-сухом, так и в насыщенном состоянии. Нисходящий дренаж необходим для поддержания сил просачивания в нисходящем направлении, если насыщение используется для облегчения уплотнения.

Нисходящий дренаж необходим для поддержания сил просачивания в нисходящем направлении, если насыщение используется для облегчения уплотнения.

Можно рассмотреть экономичность добавления цемента для стабилизации влажных чистых песков, которые особенно трудно уплотнить в узких замкнутых пространствах. Однако добавление цемента может привести к образованию зон с большей жесткостью, чем необработанная соседняя засыпка, и сформировать «твердые участки», что приведет к неравномерным напряжениям и деформациям в конструкции.

(c) Неслипающиеся материалы хорошо подходят для укладки в ограниченных пространствах, примыкающих к сооружениям и вокруг них, где не допускается использование тяжелого оборудования, а также под и вокруг сооружений неправильной формы, таких как туннели, водопропускные трубы, коммуникации и резервуары. Чистые, гранулированные, хорошо отсортированные материалы, имеющие максимальный размер 1 дюйм, при этом 95 процентов проходят через сито № 4 и 5 процентов или менее проходят через сито № 200, отлично подходят для использования в этих зонах. Однако существует опасность создания зон, в которых просачивающаяся вода может скапливаться и насыщать соседние связные грунты, что приводит к нежелательному уплотнению или набуханию. В таких случаях необходимы меры по дренированию гранулированной засыпки, герметизации поверхности и отводу поверхностных вод от сооружения.

Однако существует опасность создания зон, в которых просачивающаяся вода может скапливаться и насыщать соседние связные грунты, что приводит к нежелательному уплотнению или набуханию. В таких случаях необходимы меры по дренированию гранулированной засыпки, герметизации поверхности и отводу поверхностных вод от сооружения.

2. Мелкозернистые почвы с низкой и средней пластичностью

В органических глинах ( CL ) с низкой и средней пластичностью (гравийные, песчаные или пылеватые глины и тощие глины) и неорганических илах и очень мелких песках ( ML ) малопластичных (пылеватые или глинистые мелкозернистые пески и глинистые илы). Неорганические глины относительно непроницаемы и могут быть довольно легко уплотнены с помощью тяжелого уплотняющего оборудования, чтобы обеспечить хорошую стабильную обратную засыпку.

Грунты группы CL можно уплотнять на ограниченных участках до достаточно высокой степени уплотнения при надлежащем содержании воды и контроле толщины подъема. Глинистые пески группы SC и глинистые илы группы ML могут быть уплотнены до достаточно высокой плотности, но строгий контроль содержания воды необходим, а иногда и критичен, особенно на влажной стороне оптимального содержания воды. Некоторые грунты ML, уплотненные в сухую сторону оптимума, могут потерять значительную прочность при насыщении после уплотнения. Может произойти значительное урегулирование.

Глинистые пески группы SC и глинистые илы группы ML могут быть уплотнены до достаточно высокой плотности, но строгий контроль содержания воды необходим, а иногда и критичен, особенно на влажной стороне оптимального содержания воды. Некоторые грунты ML, уплотненные в сухую сторону оптимума, могут потерять значительную прочность при насыщении после уплотнения. Может произойти значительное урегулирование.

Поэтому следует соблюдать осторожность при использовании таких грунтов в качестве обратной засыпки, особенно ниже уровня грунтовых вод. Кроме того, насыщенные ML почвы, вероятно, будут сильно подвержены разжижению при динамической нагрузке. Если такие грунты используются в качестве обратной засыпки в сейсмоопасных районах, следует провести лабораторные испытания для определения их способности к разжижению.

3. Камень

Пригодность камня в качестве материала для обратной засыпки в значительной степени зависит от градации и твердости частиц камня. Количество твердой породы, извлекаемой на большинстве участков подземных сооружений, относительно невелико, но выбор несвязанных материалов может быть затруднен или может быть дорогим. Таким образом, выкопанная твердая порода может быть предназначена для обработки дробилкой и использоваться в качестве отборного несвязного материала.

Таким образом, выкопанная твердая порода может быть предназначена для обработки дробилкой и использоваться в качестве отборного несвязного материала.

4. Сланец

Хотя сланец обычно называют горной породой, склонность некоторых сланцев к разрушению под воздействием тяжелого уплотняющего оборудования и оседанию под воздействием воздуха или воды после укладки требует особого внимания.

(a) Некоторые мягкие сланцы разрушаются под действием тяжелого оборудования для уплотнения, в результате чего свойства материала после уплотнения полностью отличаются от свойств, которые он имел до уплотнения. Этот факт следует признать, прежде чем использовать этот тип материала для обратной засыпки. Для установления надлежащих критериев уплотнения может потребоваться, чтобы подрядчик соорудил тестовую засыпку и изменил содержание воды, толщину подъема и количество заделок с помощью оборудования, предлагаемого для использования в операции обратной засыпки. Этот вид засыпки можно использовать только в неограниченных открытых зонах, где может работать тяжелая буксируемая или самоходная техника.

(b) Некоторые сланцы имеют тенденцию к разрушению или гашению на воздухе. Другие сланцы, которые при выемке кажутся похожими на скалы, размягчаются или расслаиваются и портятся при смачивании после укладки в качестве каменной наброски. Чередование циклов увлажнения и сушки увеличивает процесс гашения. Степень разрушения материала определяет способ обращения с ним в качестве материала для обратной засыпки. Если материал полностью разлагается на составные частицы или мелкие кусочки и чешуйки, его следует рассматривать как почвоподобный материал со свойствами, аналогичными материалам ML, CL или CH, в зависимости от неповрежденного состава исходного материала. Полной деградации можно способствовать, попеременно смачивая, высушивая и дискуя материал перед уплотнением.

5. Маргинальные материалы

Маргинальные материалы – это такие материалы, которые из-за их плохого уплотнения, консолидации или набухания обычно не использовались бы в качестве обратной засыпки, если бы были доступны источники подходящего материала. Материал, считающийся маргинальным, включает мелкозернистые грунты высокой пластичности и экспансивные глины. Решение об использовании маргинальных материалов должно быть основано на соображениях экономии и энергосбережения, включая стоимость получения подходящего материала, будь то из отдаленного карьера или из коммерческих источников, возможные затраты на ремонт после аварии, вызванные использованием маргинального материала, и дополнительные затраты, связанные с обработка, укладка и адекватное уплотнение маргинального материала.

Материал, считающийся маргинальным, включает мелкозернистые грунты высокой пластичности и экспансивные глины. Решение об использовании маргинальных материалов должно быть основано на соображениях экономии и энергосбережения, включая стоимость получения подходящего материала, будь то из отдаленного карьера или из коммерческих источников, возможные затраты на ремонт после аварии, вызванные использованием маргинального материала, и дополнительные затраты, связанные с обработка, укладка и адекватное уплотнение маргинального материала.

(a) Мелкозернистые высокопластичные материалы плохо подходят для обратной засыпки из-за сложности обращения, контроля содержания воды и уплотнения. Содержание воды в высокопластичных мелкозернистых почвах имеет решающее значение для надлежащего уплотнения, и его очень трудно контролировать в полевых условиях путем аэрации или увлажнения. Кроме того, такие грунты гораздо более сжимаемы, чем менее пластичные и крупнозернистые грунты; прочность на сдвиг и, следовательно, давление грунта могут колебаться в широких пределах при изменении содержания воды; а в холодном климате действие мороза будет происходить на мелкозернистых почвах, которые не дренируются должным образом. Единственный тип грунта в этой категории, который можно считать подходящим для обратной засыпки, — это неорганическая глина (СН). Следует избегать использования грунтов CH в замкнутых пространствах, если требуется высокая степень уплотнения для сведения к минимуму оседания обратной засыпки или для обеспечения высокого модуля сжатия.

Единственный тип грунта в этой категории, который можно считать подходящим для обратной засыпки, — это неорганическая глина (СН). Следует избегать использования грунтов CH в замкнутых пространствах, если требуется высокая степень уплотнения для сведения к минимуму оседания обратной засыпки или для обеспечения высокого модуля сжатия.

(b) Характеристики набухания (и усадки) расширяющейся глины зависят от типа глинистого минерала, присутствующего в почве, процентного содержания этого глинистого минерала и изменения содержания воды. Активные глинистые минералы включают монтмориллонит, смешанные слои монтмориллонита и других глинистых минералов, а при некоторых условиях хлориты и вермикулиты.

Проблемы могут возникнуть из-за подъема грунтовых вод, просачивания, утечки или устранения испарения с поверхности, что может увеличить или уменьшить содержание воды в уплотненной почве и привести к тенденции к расширению или усадке. Если развивающееся давление набухания больше, чем сдерживающее давление, произойдет вздутие и может вызвать структурное повреждение. Уплотнение на мокрой стороне оптимального содержания влаги приведет к более низким величинам набухания и давления набухания. Расширяющиеся глины, которые демонстрируют значительное увеличение объема, не должны использоваться в качестве обратной засыпки, где может существовать возможность структурного повреждения. Пригодность должна основываться на лабораторных испытаниях на набухание.

Уплотнение на мокрой стороне оптимального содержания влаги приведет к более низким величинам набухания и давления набухания. Расширяющиеся глины, которые демонстрируют значительное увеличение объема, не должны использоваться в качестве обратной засыпки, где может существовать возможность структурного повреждения. Пригодность должна основываться на лабораторных испытаниях на набухание.

(c) Добавки, такие как гашеная известь, негашеная известь и зольная пыль, могут быть смешаны с некоторыми высокопластичными глинами для улучшения их технических характеристик и позволяют использовать некоторые материалы, которые в противном случае были бы неприемлемы. Гашеную известь также можно смешивать с некоторыми расширяющимися глинами, чтобы уменьшить их характеристики набухания.

Должны быть проведены лабораторные испытания для определения количества используемой добавки и характеристик материала засыпки в результате применения добавки. Из-за сложности систем почва-добавка и почти полного эмпирического характера современного уровня техники пробные смеси должны быть проверены в полевых условиях с помощью тестовых наполнителей.