- Из опилок своими руками пресс для брикетов

- Самодельный гидравлический пресс для брикетов из опилок своим руками. 1-ое испытание.

- Пресс для брикетов из опилок (тест образцов).

- Брикеты своими руками Пресс для брикетов

- Пресс для брикетов. Отправка Новейшей почтой

- Самодельный пресс для брикетов

- Пресс для брикетов

- Самодельный пресс для брикетов

- Самодельный гидравлический пресс для брикетов из опилок своим руками.

- Самодельный пресс для брикетов

- Самодельный гидравлический пресс для брикетов из опилок своим руками.

- Пресс для брикетов. Вопросы — ответы!

- Самодельный пресс для брикетов

- Ударный пресс для брикетов «Ecopress» от завода ООО «ТехноМашСтрой»

- Мини пресс для топливных брикетов своими руками. Механизм работы и комплектующие. Briquette press

- Пресс для топливных брикетов своими руками

- Самодельный гидравлический пресс для брикетов из опилок

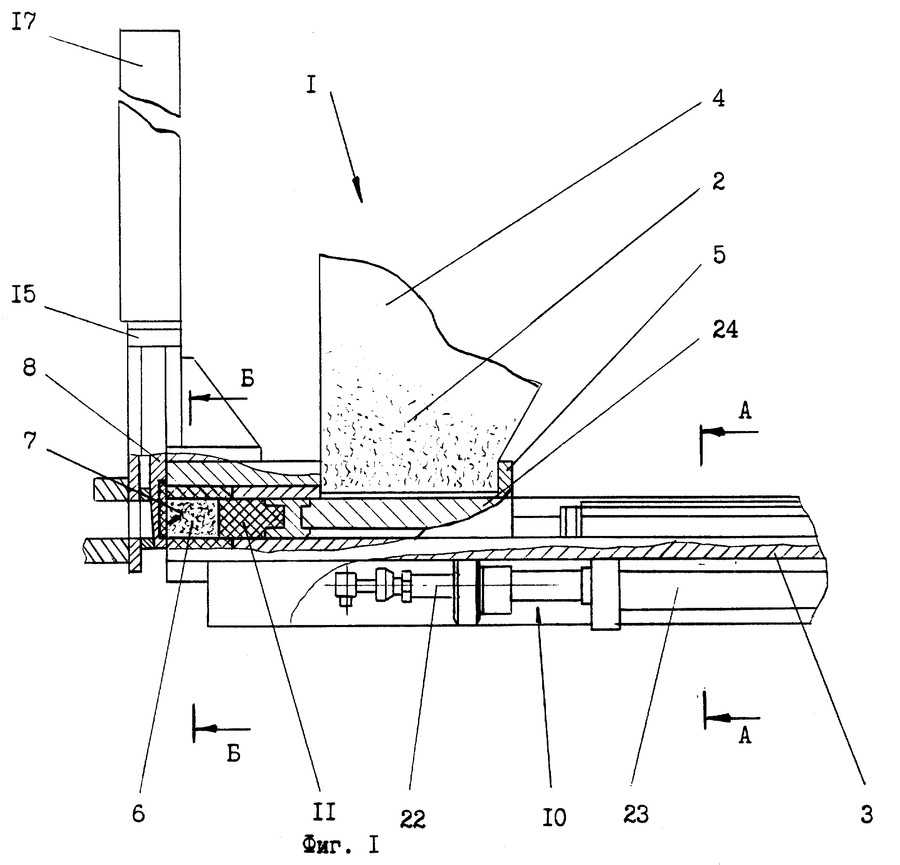

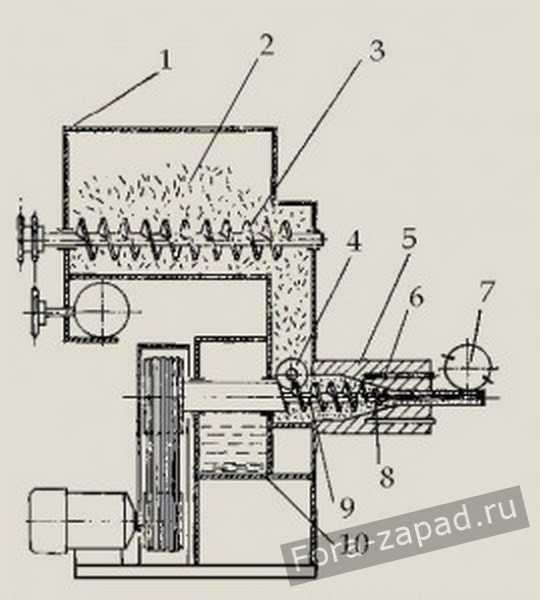

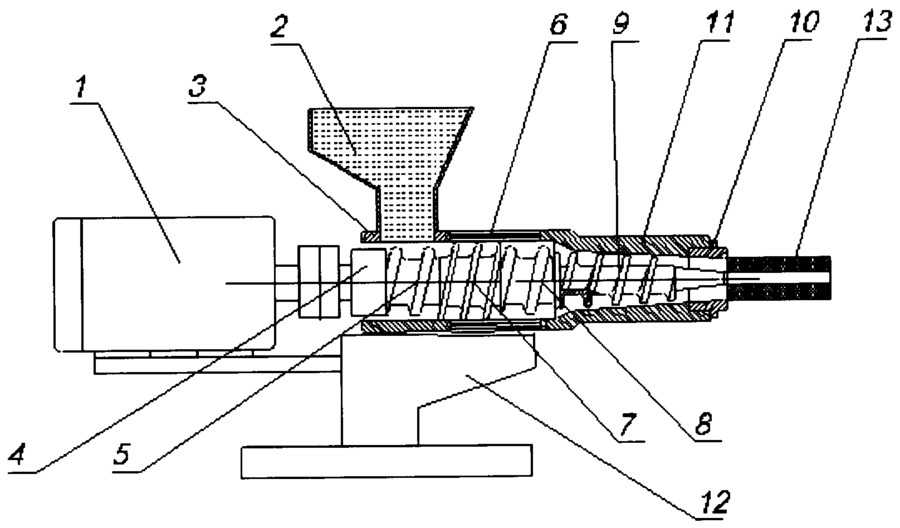

- Дрова из опилок. Часть один Шнековый пресс для топливных брикетов.

- Самодельный гидравлический пресс для брикетов. Часть 6. Сборка

- Самодельный гидравлический пресс для топливных брикетов. Часть 5

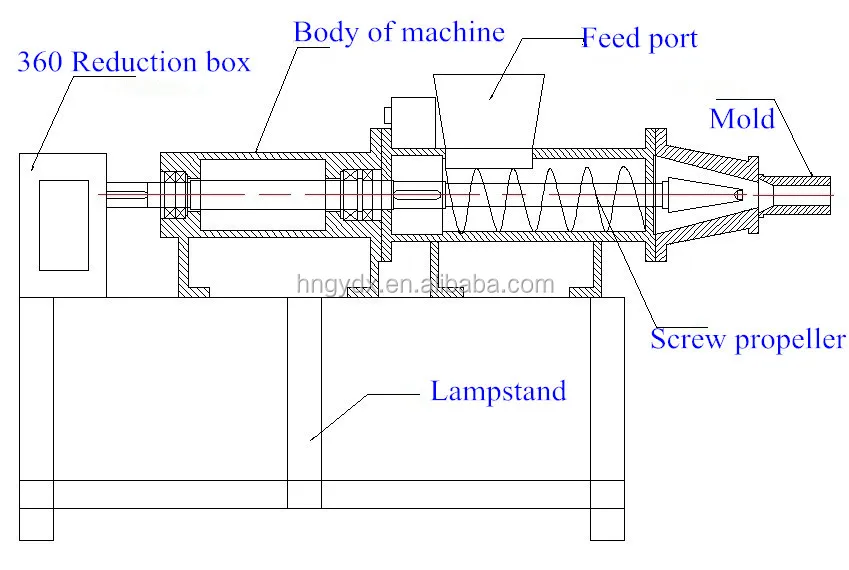

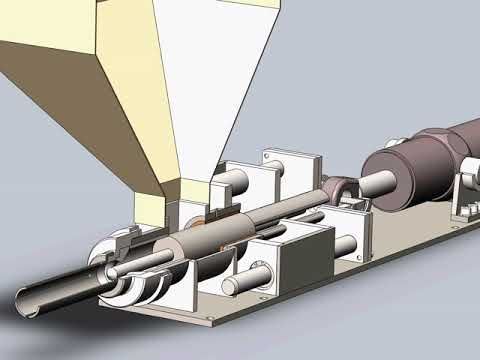

- Шнековый пресс для брикетов из навоза, торфа, угля.

- Брикетёр. Пресс для брикетов. Разборка

- переработал пресс для брикетов из опилок

- Пресс для брикетов

- Самодельный гидравлический пресс для брикетов. Часть четыре испытание

- Пресс для брикетов из отходов подсолнуха 220В. 50 кг/ч.

- Пресс для опилок своими руками . Часть 2

- Пресс для брикетов из отходов подсолнуха.

- пресс для производства топливных брикетов размеры матрици для пресса по изготовлению топливных брик

- Пресс для топливных брикетов за 5 минут.

- Самодельный гидравлический пресс для брикетов. Часть 3

- Видео: Пресс для опилок .Шайбы из опилок своими руками «из того что было ..»

- Пресс для изготовления топливных брикетов виды станков для брикетировочного производства

- 35 гениальных советов по шлифованию, которые вам необходимо знать — Семейный мастер на все руки

- Сэкономьте время и нервы во время следующего проекта по деревообработке с помощью одного из этих гениальных советов по шлифованию.

- Приспособление для шлифования барабанов

- Используйте кроссовки для очистки наждачной бумаги

- Пылезащитные листы-смягчители

- Магазин пылесосов для сбора пыли

- Quick Woodworking File

- Приспособление для резки наждачной бумаги

- Затачивание инструментов с помощью ленточной шлифовальной машины

- Drum-Sander Dust Collector Hack

- Swiffer Sheets для шлифовальных работ

- Стационарный ленточный шлифовальный станок

- Используйте шланг радиатора для контуров

- Низкотехнологичная шлифовальная машина для кромок

- Толстостенная наждачная бумага

- День стирки ремней

- Этикетка с зернистостью губки

- Складная шлифовальная тарелка

- Шлифовальный ящик с нисходящей тягой

- Шлифовальная дуга Custom

- Избегайте чрезмерного шлифования

- Мягкое контурное шлифование

- Собери лучший блок

- Разборчивые шлифовальные диски

- Техника отделки древесины: шлифование по зерну

- Карандаш Наглядное пособие

- Flashing Shield

- Барабаны двойного назначения

- Ковровая подушка

- Одноразовые блоки

- Беспыльное сверление и барабанное шлифование

- Шлифовальные напильники из ПВХ

- Самодельный шлифовальный станок для деталей

- Ручное шлифование 101

- Пылеуловитель из ПВХ

- Самый невероятный шлифовальный блок

- Поднимите свой магазинный пылесос на рабочий стол

- SCIRP Открытый доступ

Из опилок своими руками пресс для брикетов

Видео, самодельный пресс для брикетов

Навигация по статье

- 0.1 Самодельный гидравлический пресс для брикетов из опилок своим руками. 1-ое испытание.

- 0.2 Пресс для брикетов из опилок (тест образцов).

- 0.3 Брикеты своими руками Пресс для брикетов

- 0.4 Пресс для брикетов. Отправка Новейшей почтой

- 0.5 Самодельный пресс для брикетов

- 0.6 Пресс для брикетов

- 0.7 Самодельный пресс для брикетов

- 0.8 Самодельный гидравлический пресс для брикетов из опилок своим руками.

- 0.9 Самодельный пресс для брикетов

- 0.10 Самодельный гидравлический пресс для брикетов из опилок своим руками.

- 0.11 Пресс для брикетов. Вопросы — ответы!

- 0.12 Самодельный пресс для брикетов

- 0.13 Ударный пресс для брикетов «Ecopress» от завода ООО «ТехноМашСтрой»

- 0.14 Мини пресс для топливных брикетов своими руками. Механизм работы и комплектующие. Briquette press

- 0.

- 0.16 Самодельный гидравлический пресс для брикетов из опилок

- 0.17 Дрова из опилок. Часть один Шнековый пресс для топливных брикетов.

- 0.18 Самодельный гидравлический пресс для брикетов. Часть 6. Сборка

- 0.19 Самодельный гидравлический пресс для топливных брикетов. Часть 5

- 0.20 Шнековый пресс для брикетов из навоза, торфа, угля.

- 0.21 Брикетёр. Пресс для брикетов. Разборка

- 0.22 переработал пресс для брикетов из опилок

- 0.23 Пресс для брикетов

- 0.24 Самодельный гидравлический пресс для брикетов. Часть четыре испытание

- 0.25 Пресс для брикетов из отходов подсолнуха 220В. 50 кг/ч.

- 0.26 Пресс для опилок своими руками . Часть 2

- 0.27 Пресс для брикетов из отходов подсолнуха.

- 0.28 пресс для производства топливных брикетов размеры матрици для пресса по изготовлению топливных брик

- 0.29 Пресс для топливных брикетов за 5 минут.

- 0.30 Самодельный гидравлический пресс для брикетов.

Часть 3

Часть 3 - 1 Самодельный мини-пресс для производства топливных брикетов

- 1.1 Видео: Пресс для опилок .Шайбы из опилок своими руками «из того что было ..»

Самодельный гидравлический пресс для брикетов из опилок своим руками. 1-ое испытание.

11 января две тысячи 20 два г. 23:07:06

Кузьмич

Пресс для брикетов из опилок (тест образцов).

30 декабря две тысячи 20 один г. 3:45:00

Александр Ефимов

Брикеты своими руками Пресс для брикетов

21 декабря две тысячи 20 один г. 4:03:14

Пилим Варим Строим

Пресс для брикетов. Отправка Новейшей почтой

10 декабря две тысячи 20 один г. 11:00:11

Techno power

Самодельный пресс для брикетов

9 декабря две тысячи 20 один г. 11:31:43

Сергей Бородин

Пресс для брикетов

9 декабря две тысячи 20 один г. 2:03:08

Пилим Варим Строим

Самодельный пресс для брикетов

3 декабря две тысячи 20 один г. 21:05:13

21:05:13

Сергей Бородин

Самодельный гидравлический пресс для брикетов из опилок своим руками.

30 ноября две тысячи 20 один г. 19:05:08

Кузьмич

Самодельный пресс для брикетов

7 ноября две тысячи 20 один г. 22:24:14

Сергей Бородин

Самодельный гидравлический пресс для брикетов из опилок своим руками.

25 октября две тысячи 20 один г. 23:53:53

Кузьмич

Пресс для брикетов. Вопросы — ответы!

14 октября две тысячи 20 один г. 22:51:53

Александр Ефимов

Самодельный пресс для брикетов

4 октября две тысячи 20 один г. 22:30:32

Сергей Бородин

Ударный пресс для брикетов «Ecopress» от завода ООО «ТехноМашСтрой»

27 сентября две тысячи 20 один г. 13:29:28

ТОВ ТехноМашСтрой

Мини пресс для топливных брикетов своими руками. Механизм работы и комплектующие. Briquette press

20 сентября две тысячи 20 один г. 9:00:38

KEYPROD-Самоделки, 3D модели и чертежи

Пресс для топливных брикетов своими руками

6 сентября две тысячи 20 один г. 7:52:56

7:52:56

Гаражные Самоделки

Самодельный гидравлический пресс для брикетов из опилок

30 августа две тысячи 20 один г. 7:53:44

Кузьмич

Дрова из опилок. Часть один Шнековый пресс для топливных брикетов.

22 августа две тысячи 20 один г. 17:40:50

Vadim Reset

Самодельный гидравлический пресс для брикетов. Часть 6. Сборка

19 августа две тысячи 20 один г. 20:49:31

Кузьмич

Самодельный гидравлический пресс для топливных брикетов. Часть 5

3 августа две тысячи 20 один г. 0:37:29

Кузьмич

Шнековый пресс для брикетов из навоза, торфа, угля.

18 июня две тысячи 20 один г. 0:15:52

VAN DAM

Брикетёр. Пресс для брикетов. Разборка

14 июня две тысячи 20 один г. 11:00:14

Techno power

переработал пресс для брикетов из опилок

28 мая две тысячи 20 один г. 21:31:17

Дилетант широкого профиля

Пресс для брикетов

27 мая две тысячи 20 один г. 13:15:38

13:15:38

Сергей Бородин

Самодельный гидравлический пресс для брикетов. Часть четыре испытание

16 мая две тысячи 20 один г. 18:18:37

Кузьмич

Пресс для брикетов из отходов подсолнуха 220В. 50 кг/ч.

9 мая две тысячи 20 один г. 22:19:49

Александр Ефимов

Пресс для опилок своими руками . Часть 2

9 апреля две тысячи 20 один г. 2:39:00

Геннадий Шариков

Пресс для брикетов из отходов подсолнуха.

8 апреля две тысячи 20 один г. 18:51:36

Александр Ефимов

пресс для производства топливных брикетов размеры матрици для пресса по изготовлению топливных брик

30 марта две тысячи 20 один г. 2:44:07

Александр Чертков

Пресс для топливных брикетов за 5 минут.

30 марта две тысячи 20 один г. 0:39:53

Жизнь камрадов

Самодельный гидравлический пресс для брикетов. Часть 3

29 марта две тысячи 20 один г. 19:59:58

Кузьмич

Показать ещё видео

3 ч. 6 мин. вспять

6 мин. вспять

3 ч. 50 четыре мин. вспять

8 ч. 50 один мин. вспять

Как оказывается стала задачка не такая уж и обычная когда стоит необходимость отыскать сигареты оптом. Гдето цена просто космичес.

20 ч. 20 5 мин. вспять

Как я обожаю архитектуру. Для этого же необязательно айфон брать 🙂 Не так давно вообщем натолкнулась на курсы, именуются . Клинок.

Жалко что минимум 100.

24 января две тысячи 20 два г. 0:16:45

Дмитрий Потапов, согласна . У меня шифер держится достойно уже 20 5 лет, не течет, поменять не собираюсь. Но и красить затратно и бе.

21 декабря две тысячи 20 один г. 11:16:33

Как-то стороной обошли шифер, а ведь это самый удобный вариант кровельного покрытия (цена его ниже, чем у других, а срок.

18 декабря две тысячи 20 один г. 16:00:19

Хороший вечер не издавна поглядел увлекательный кинофильм под заглавием Охотники за привидениями: Наследники две тысячи 20 один Тревор и Фиби пере.

Не стоит торопиться избавляться от отходов после проведения строй и уборочных работ, ведь опилки, ветки, листва и даже сухая травка могут стать хорошим сырьем для ручного производства топливных брикетов. А для того дабы запустить настоящее домашнее мини-производство, придется позаботиться и о прессе для производства топливных брикетов, который можно выполнить своими руками из имеющихся в наличие средств находящихся под рукой.

Виды и специфичность домашних установок

Печи в жилых помещениях могут отапливаться не только лишь дорогостоящим углем, электричеством и газом, но и топливными брикетами, постоянное внедрение которых помогает сберегать личные средства. Непременно, можно брать такие пакеты в уже готовом виде, используя пользующиеся популярностью комбинированные брикеты «Пини-Кей евродр» (евродрова) из дуба, ясеня и других пород дерева, но стоить они будут еще дороже, чем продукция, сделанная своими руками.

А если учитывать, что такое сырье готовится из тирси (опилок) и других строй отходов, то лучше стопроцентно перейти на домашнее создание брикетов хотя бы для ублажения собственных нужд.

На сегодня производители предлагают некоторое количество видов станков для производства брикетов из опилок, торфа и других отходов, любой из которых имеет свои особенности. Например, большой популярностью пользуется универсальный брикетировочный пресс маркировки ПБ-1, который совершенно подходит для домашнего производства топливной фасовки.

Все же цена такового оборудования по кармашку далековато не многим обладателям, ну и не всегда есть последняя необходимость в приобретении проф станков для брикетирования, ведь сырья может быть не настолько не мало и в данном случае расходы на пресс будут неоправданными. Естественно, это не повод для того, дабы отрешаться от производства отопительного сырья, которое помогает сберегать немалые средства, ведь при желании можно будет сделать пресс для топливных брикетов своими руками.

Отопление помещений водяным калорифером с вентилятором

Типы станков для брикетирования

Раздумывая над тем, какой прес для производства брикетов будет самым наилучшим для работы на дому, не помешает ознакомиться с устройством и особенностями работы самых фаворитных на сегодня моделей установок, дабы можно было избрать сбалансированный вариант.

- Гидравлический станок, который является самым экономным и легкодоступным из всех имеющихся прессов. Малая стоимость такового оборудования обоснована тем, что изготавливаемые с его помощью топливные пакеты получаются очень рыхловатыми и нередко распадаются на маленькие фракции в процессе горения, не давая сильного и длительного жара.

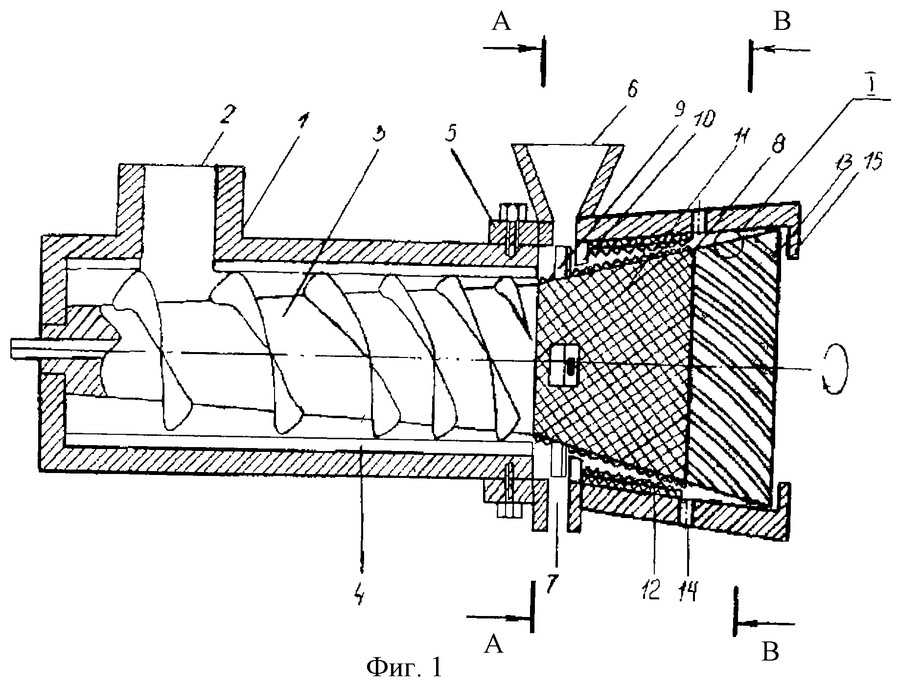

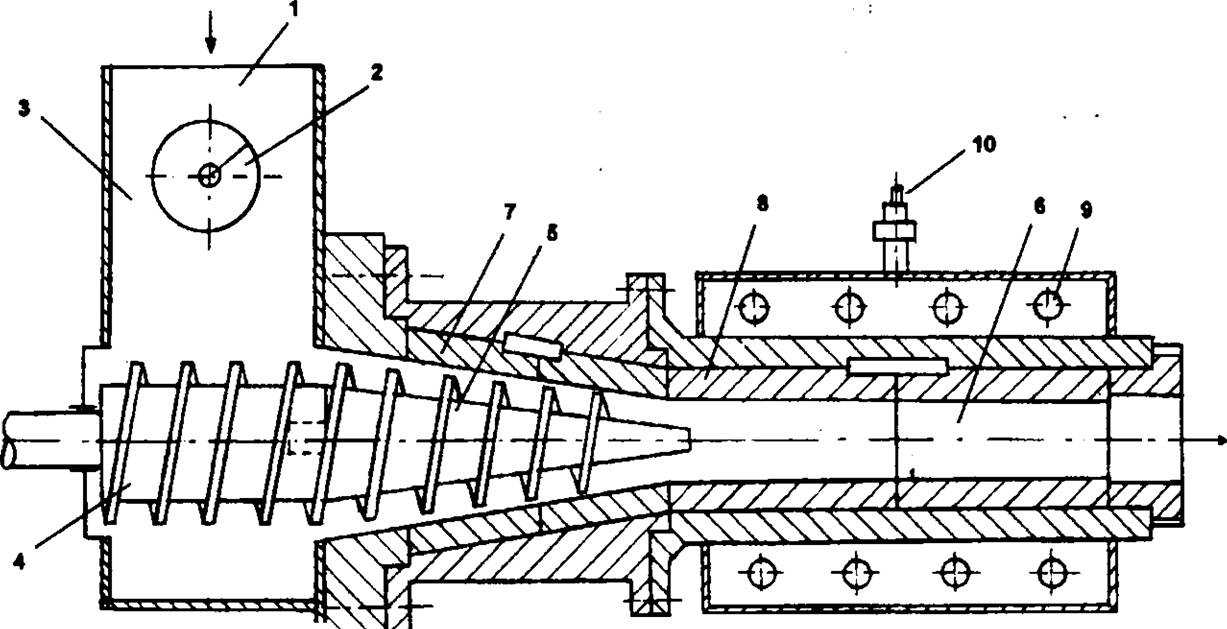

- Шнековый пресс для опилок. Своими руками выполнить конструкцию такового типа не так просто, так как она отличается достаточно высочайшим уровнем трудности в изготовлении и подразумевает внедрение определенных частей типа шнека, который припоминает металлической спиральный стержень в обыденных мясорубках. Все же все приложенные усилия непременно оправдают себя, так как брикеты, изготовленные на установках шнекового типа, владеют высочайшей плотностью и способностью долгого горения.

- Пресс ударно-механического типа является одним из часто встречающихся видов конструкции для самодельного производства брикетов, так как он не является очень сложным в изготовлении.

Что все-таки касается готовой продукции, то на выходе выходит что-то среднее между топливными пакетами, изготовленными на гидравлической и шнековой установке.

Что все-таки касается готовой продукции, то на выходе выходит что-то среднее между топливными пакетами, изготовленными на гидравлической и шнековой установке. - Пресс-гранулятор, который применяется для переработки комбикормов. Таковой станок также отлично подойдет для прессования топливного сырья, но при условии, что в переработку будет запущена только маленькая его фракция.

Организовывая домашнее создание по изготовлению брикетов для отопления, следует учесть его потенциальную мощность, объем и свойства имеющихся материалов, которые будут обрабатываться прессом, также наличие средств находящихся под рукой для конструирования самодельной установки. Принять правильное решение поможет и детализированное исследование плюсов и минусов различных типов установок.

Виды схем отопления двуэтажного дома с принудительной циркуляцией

Плюсы и недочеты моделей

В большинстве случаев в домашних хозяйствах и маленьких производственных цехах используются прессы гидравлического типа, которые могут работать от личного либо общего (группового) привода. Обычно, подобные устройства владеют такими преимуществами и недостатками:

Обычно, подобные устройства владеют такими преимуществами и недостатками:

- Для переработки в гидравлическом прессе могут применяться фактически любые строй отходы, включая дерево, древесную стружку и опилки, остатки фанеры, сухие листья и пр.

- По сопоставлению с другими перерабатывающими агрегатами, гидравлический пресс имеет самый малый уровень шума во время работы.

- Высочайшая крепкость и надежность конструкции содействует очень четкой подаче сырья и фактически мгновенной его переработке, притом что некоторые агрегаты могут повытрепываться наличием высокоскоростного регулятора.

- Единственным недочетом такового оборудования является низкая плотность изготавливаемых брикетов.

Другими словами, гидравлический пресс больше подойдет тем людям, которые параллельно занимаются деревообрабатывающей индустрией и не мучаются от недочета сырья. Если же материала для производства топливных брикетов не так много, то лучше приглядеться к хоть какой другой конструкции, которая дозволит изготавливать более плотные брикеты, способные длительно и отлично пылать.

Кандидатурой гидравлическому прессу может стать шнековая установка, которая не только лишь размельчает материал в труху, параллельно высушивая его, но и обеспечивает его наивысшую плотность на выходе благодаря сильному давлению, создаваемому снутри агрегата. При всем этом стоит выделить такие плюсы и минусы шнекового станка:

- Устройство может повытрепываться самой высочайшей эффективностью по сопоставлению с хоть какими другими аналогами.

- Обработка сырья в шнековых установках позволяет получать самые высококачественные брикеты безупречной формы с соответствующей полостью снутри, которые отлично выдерживают транспортировку на далекие расстояния и не рассыпаются в процессе горения.

- Одним из недочетов такового пресса является необходимость поддержания определенных критерий эксплуатации для обеспечения настоящего рабочего процесса. Например, падение внутренней температуры снутри агрегата может стремительно приостановить производственный цикл.

- Цена такового оборудования, обычно, очень высочайшая, потому многим обладателям приходится прицениваться к более экономным и наименее производительным агрегатам.

Изготовка шнекового станка будет под силу только опытным мастерам, которые могут воспользоваться токарным станком. Не считая того, для конструирования этого сложного устройства пригодится только самая крепкая и качественная сталь.

Хорошим вариантом может стать ударный механический станок, который кроме опилок способен перерабатывать траву, каменную и древесную, угольную пыль, сухоцвет и хоть какое другое сырье различных форм и размеров. Производительность такового оборудования существенно превосходит те характеристики, которые показывает пресс гидравлического типа, но уступает шнековому станку.

При всем этом процесс обработки можно очень заавтоматизировать и не уделять ему столько внимания, сколько просит сервис агрегата шнекового типа. В то же время цена таких станков очень высока, потому многие мастера изготавливают подобные конструкции без помощи других. Что все-таки касается грануляторов, то они в большинстве случаев применяются для переработки самого маленького сырья, хотя некоторые умельцы применяют подобные установки для двойной переработки, поначалу измельчая сырье и только позже приступая к его уплотнению в топливные пакеты.

Что все-таки касается грануляторов, то они в большинстве случаев применяются для переработки самого маленького сырья, хотя некоторые умельцы применяют подобные установки для двойной переработки, поначалу измельчая сырье и только позже приступая к его уплотнению в топливные пакеты.

Видео: Пресс для опилок .Шайбы из опилок своими руками «из того что было ..»

Пресс для изготовления топливных брикетов виды станков для брикетировочного производства

Многие дома имеют печи, которые работают на твердом топливе. Обычно, это дрова, уголь или топливные брикеты. Сырьем для пеллет являются продукты, оставшиеся от процедуры деревопереработки. Щепки можно сжигать и без предварительной обработки, но тогда смысла в этом будет мало, поскольку сгорать они будут за секунды. Именно по этой причине применяется пресс для опилок.

Виды брикетов

Евродрова различаются как по внешнему виду, так и по составу. Создаются экологичные дрова трех видов стандартных форм.

По форме

В зависимости от формы и давления пресса, с помощью которого их изготавливали.

Брикеты RUF

Прямоугольные «RUF». Для их спрессовывания применяют гидропрессы с давлением от 350 до 400 бар. Прямоугольная форма брикетов, напоминающая кирпич, упрощает их транспортировку и долгосрочное хранение.

Брикеты Nestro

Цилиндрические «NESTRO». При их формировании используются ударно-механические и гидравлические прессы, в которых давление доходит до 600 бар. Такие топливные пеллеты обладают низкой влагоустойчивостью.

Брикеты Pini&Kay

Многогранные (экструдированные) «Pini&Kay». Этот вид отличают радиальные отверстия в центре и характерный темный цвет; изготавливаются при высокой температуре до 200-300 С и давлении механического пресса до 1100 бар. Характеризуются высокой устойчивостью к влаге и механическим воздействиям.

Характеризуются высокой устойчивостью к влаге и механическим воздействиям.

- Древесные. Сырьем для них становятся все отходы переработки древесных изделий: стружка, щепки, опилки, кора, горбыль.

- Из отходов агропромышленного хозяйства. Шелуха злаков, отходы кукурузы и подсолнечника, торф, древесный уголь – все это превращается в сырье для евродров. Отличаются не такой высокой теплоотдачей, как другие виды.

- Угольные. Брикеты из угольной пыли являются самыми лучшими по теплоотдаче.

Выводы

Возьмем на себя смелость утверждать, что если у вас не хватает денег на покупку нормального оборудования, но есть в достаточном количестве сырье для производства брикетов, воспользуйтесь какой-нибудь из схем финансирования, чем покупать шнековый пресс, особенно в комплекте с примитивной сушилкой, которая добавит проблем вполоть до полной невозможности производить что-либо, как мы можем наблюдать сегодня в местах таких инсталляций. Например, заметьте, что сегодня даже в Китае работают оригинальные пресса C. F.Nielsen, закупленные в Дании. На них утилизируются отходы мебельных производств, перерабатывается вторичная древесина и отходы пилорам.

F.Nielsen, закупленные в Дании. На них утилизируются отходы мебельных производств, перерабатывается вторичная древесина и отходы пилорам.

Размер инвестиций в полный цикл производства брикетов годовым объемом 10-15 тыс.тонн, начиная от измельчения горбыля и балансов, при гарантированном сбыте, составляет 400-600 тысяч евро. Такие производства мы рекомендуем делать на базе оборудования ударно-механического типа фирмы C.F.Nielsen a/s, Дания . В этом варианте вы получите 1-2 человека в смену обслуживающего персонала, стабильно высокую (до К=0,9) загрузку этого оборудования и окупаемость проекта за 1-2 года. Это оборудование полностью автоматическое и никогда не подведет.

Если объем сырья небольшой и его не надо сушить, то подойдет гидравлический пресс для выпуска брикета РУФ.

С другой стороны, понятно, что основная роль при принятии решения о закупке брикетирующего оборудования отводится цене. Если Вы все же остановили свой выбор на шнековом прессе Pini-Kay, будьте готовы каждодневно решать обозначенные выше проблемы.

Производство брикетов

Сырьем для изготовления брикетов становятся всевозможные виды отходов сельхозпредприятий, деревообработки, мебельного производства и других промышленных отраслей, где используют древесину и растения. Технология производства топливных брикетов из опилок делает возможным для создания одного кубометра готового продукта расходовать до четырех кубометров отходов, что положительно влияет на окружающую среду. Компании, которые изготавливают экологичные дрова, избавляют планету от огромного количества мусора.

Расходы на сырье для брикетирования варьируются в зависимости от его вида и качества, а также от региона, из которого его доставляют. Качество поставляемого сырья является одним из главных факторов успешности производства экологичного чистого топлива

Важно иметь надежных поставщиков, которые по законам и правилам обеспечивают экологическую безопасность на своем производстве. Такими поставщиками становятся многочисленные агрокомплексы и фермы, деревообрабатывающие предприятия и лесопилки

Технология производства экологичного топлива делится на несколько этапов. На каждом из них задействуется специальное оборудование, и соблюдаются установленные нормы температуры и давления. Но главным элементом при создании брикетов становится связывающее вещество. Соединительные компоненты в процессе производства оплавляются и связывают между собой фракции сырья.

На каждом из них задействуется специальное оборудование, и соблюдаются установленные нормы температуры и давления. Но главным элементом при создании брикетов становится связывающее вещество. Соединительные компоненты в процессе производства оплавляются и связывают между собой фракции сырья.

Отходы древесины лиственных деревьев не нуждаются в добавлении соединительных компонентов, потому что в них итак содержится смола, которая становится связующим элементом во время нагрева. Сельскохозяйственные отходы, напротив, требуют дополнительных веществ, таких как лигнин. Лигнин считается базовым компонентом в топливных брикетах. По составу он экологичен, так как получается только из остатков частей растений.

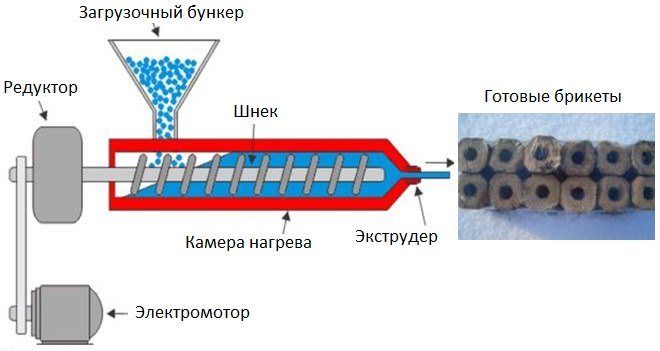

Производство экологичных дров начинается с подготовки аппарата для сушки и установления нужной температуры внутри вентилятора. После чего идет погрузка бункера со шнековым питанием, подающий материал в сушильную камеру. Влага устраняется воздушными потоками, поэтому в атмосферу выходит только обычный пар. Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

Этапы изготовления

Основные этапы изготовления:

- Измельчение/дробление сырья до фракции не более 3мм. Отходы измельчаются в рубильной машине. Вращающийся барабан аппарата, оснащенный острыми ножами, измельчает щепки и отделяет более крупные из них для повторного измельчения до необходимых размеров.

- Сушка. Тепло-генератор осуществляет сушку фракций горячим воздухом. Количество влаги в сырье не должно превышать 15%.

- Брикетирование. В экструдере начинается линия брикетирования древесных отходов, и не только. Подготовленная смесь поступает на опрессовывание. В условиях высокого давления и при особой температуре сырье выдавливается из экструдера и нарезается на отдельные брикеты.

- Упаковка. Происходит герметичная упаковка брикетов, после чего их отправляют на склад.

Оборудование для изготовления

Основным оборудованием для изготовления топливных брикетов являются экструдер и пресс.

Экструдер – это машина, которая размягчает/плавит материалы и придает им нужную форму путем выдавливания спрессованной массы через фильеру. Состоит станок из нескольких основных фрагментов: корпуса с нагревательным элементом, основного шнека и экструзионной головки для создания брикетов определенной формы на выходе из машины.

Пресс представляет собой аппарат для сдавливания подготовленной смеси фракций до высокой плотности и эргономичной консистенции. Спрессовывание позволяет формировать максимально компактные и подходящие для долгого хранения и использования брикеты.

Можно выделить несколько типов пресса:

- Ручной пресс для брикетов. Это несложная металлоконструкция, включающая в себя пресс-форму, опорную часть, поршень и рукоять. Данный вид пресса имеет легкий вес и удобен в транспортировке.

- Гидравлический пресс. Гидравлический пресс включает в себя поршневой насос с регулируемой производительностью, электродвигатель и бак с гидравлическим маслом. Используется только в помещениях с поддержанием плюсовой температуры.

- Ударно-механический пресс. Формирует брикеты по принципу ударной экструзии. Поршень пресса размещен горизонтально внутри цилиндрического насоса.

Видео на закуску

Удачи и до новых встреч, с вами был Андрей Ноак!

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливом.

Но для обычного котла оно становится «удобоваримым» только в виде прессованных брикетов — без обработки его придется подсыпать каждые 5 минут, причем большая часть просыплется сквозь колосниковую решетку.

Мощные прессы для работы с таким сырьем выпускаются сегодня в изобилии, но ввиду высокой стоимости покупать подобный агрегат выгодно только с целью организации постоянного производства.

Обывателю же приходится делать пресс для изготовления топливных брикетов своими руками.

Исходный материал, большую часть которого обычно составляют поступающие с деревообрабатывающих предприятий опилки и обрезки древесины, измельчают и тщательно высушивают.

В конечном итоге влажность сырья доводится до 8% — 10%.

Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль.

Следующий этап — собственно, изготовление брикетов из подготовленной массы.

Для этого применяют один из двух способов:

- Прессование:

сырье засыпают в круглые или прямоугольные формы (данный элемент называется матрицей), где его сжимают при помощи мощного гидравлического пресса. Деталь, непосредственно воздействующая на сырьевой материал, называется пуансоном. Машина развивает давление в 300 – 600 атм. - Экструзия:

экструдер очень похож на шнековую мясорубку. Шнек продавливает сырье через постепенно сужающийся формовочный канал и возникающее при этом давление достигает 1000 атм.

Сильное сжатие приводит к следующим явлениям:

- Температура массы сильно повышается.

- Частички сырья начинают выделять клейкое вещество — лигнин.

В условиях нагрева он надежно связывает рассыпчатую массу, превращая ее в твердый цельный брикет.

В условиях нагрева он надежно связывает рассыпчатую массу, превращая ее в твердый цельный брикет. - Плотность материала повышается до 900 – 1100 кг/куб. м. Для сравнения: плотность древесины составляет всего 500 – 550 кг/куб. м. Вместе с плотностью возрастает и энергетическая ценность топлива в расчете на единицу объема: теперь его запас на зиму будет занимать в два раза меньше места. Да и гореть прессованная чурка будет дольше обычного полена.

Пресс для брикетирования RUF 600

Промышленность выпускает специальный пресс RUF 600, на котором получаются брикеты с габаритами 150х60 мм.

Его применение имеет несколько преимуществ:

- Невысокий износ.

- Повышенная надежность.

- Небольшой расход электричества.

- Качественные и плотные брикеты.

- Высокая производительность.

- Постоянный режим работы.

В модели RUF 600 используется двухразовое гидравлическое прессование. Применяется материал, влажность которого от 6 до 14% без добавок связующих веществ.

Сначала создается небольшое давление, благодаря которому материал начинает прессоваться за счет имеющихся пустот, образовавшимся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

За счет высокого давления, которое создается в конце операции, упругая деформация переходит в состояние пластической. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Станки и оборудование

Чтобы биологические отходы перерабатывались максимально эффективно, создано специальное оборудование. При производстве в качестве сырья используются опилки, солома, лузга подсолнечника, сухая трава бобовых, масличных культур. Конечный продукт переработки — непрерывный брикет, называемый евродровами.

Топливные брикеты производятся на следующих типах оборудования:

- сушилки. Чтобы обезводить различные типы сырья, требуются разные виды сушилок;

- дробилки.

Чаще используются дробилки молоткового типа;

Чаще используются дробилки молоткового типа; - грануляторы;

- аппараты для брикетирования: это может быть производственная линия или отдельные станки для переработки опилок или соломы.

В зависимости от объемов производства и состава сырья можно подобрать подходящий вид станков.

- Сырье: небольшие объемы сухой стружки и опилок. Брикеты RUF изготавливаются с помощью пресса. Это топливные блоки хорошего качества, которые можно продавать как внутри страны, так и за рубежом. Станки такого типа производятся в Дании, они довольно дороги, очень производительны и обладают высоким ресурсом. Аналоги RUF-прессов выпускают в Прибалтике, они немного дешевле.

- Сырье: небольшие объемы сырой щепы, опилок и стружки. Чтобы из такого сырья изготовить топливные брикеты, необходимо его подготовить: высушить и подробить, после чего прессовать. Понадобятся: сушилка, измельчитель, пресс.

- Сырье: много влажных отходов деревообработки. Выгоднее всего приобрести полную линию по изготовлению топливных брикетов.

Пресс необходим высокопроизводительный. Значительно повышается эффективность производства, если к одному прессу взять пару сушилок.

Пресс необходим высокопроизводительный. Значительно повышается эффективность производства, если к одному прессу взять пару сушилок.

Калибратор сырья

завод-контейнер по производству топливных брикетов

Он необходим для отсеивания слишком крупных частиц (больше 5 мм) на дробилку. Сырье подходящего размера подается на транспортер и оттуда в сушилку. Наиболее удобны шнековые транспортеры производительность их может быть от 1,5 до 10 кубометров сырья в час.

Сушилки

Влажность сырья — это один из важнейших параметров для получения качественных брикетов. Для ее измерения используются электронные влагомеры. Для обезвоживания торфа и отходов деревообработки на производстве широко используют аэродинамические сушилки — диспергаторы. Диспергаторы удобны тем, что высушивание происходит за счет горячего дыма, который подается в камеру. Сушилка состоит из воздуховодов, вентилятора, циклонов, приемника, теплогенератора.

Топочная камера обычно возводится из кирпича. Для поддержания температуры устанавливается термодатчик. Производительность сушилок может быть от 100 до 300 кг сырья в час.

Для поддержания температуры устанавливается термодатчик. Производительность сушилок может быть от 100 до 300 кг сырья в час.

Прессы

пресс-экструдер

В производстве используются универсальные брикетирующие прессы для различных видов деревообрабатывающей и пищевой промышленности (шелухи и лузги семян и зерна, опилок). Обрабатывают сырье влажностью от 8 до 12%, с размером частиц не более 5 мм. Для разделения бруса в прессе предусмотрен нож. Обороты шнека регулируются. Кроме этого, существует система термодатчиков. Прессы экструдеры работают при температуре воздуха выше 5 градусов Цельсия.

Под высоким давлением и температурой +200-350 градусов Цельсия сырье прессуется шнеком. В качестве связующего компонента выступает натуральное вещество — лигнин, который присутствует в сырье. При высоких температурах поверхность готовых блоков оплавляется, становится прочной. Поэтому они выдерживают транспортировку, хранение.

В процессе работы пресса выделяются вредные газы, которые отводятся с помощью вытяжки. Ее конструкция содержит: воздуховоды, зонт, вентилятор, короб из металла. Диаметр воздуховодов подбирается в зависимости от местных особенностей.

Ее конструкция содержит: воздуховоды, зонт, вентилятор, короб из металла. Диаметр воздуховодов подбирается в зависимости от местных особенностей.

Экскурс в историю

Если сделать несколько поисковых запросов на тему брикетирующего оборудования в русскоязычном интернете, то легко обратить внимание, что в большинстве случаев речь ведется именно о прессе «Пини-кей», причем в основном белорусского производства. Исторически один такой оригинальный пресс был завезен в прошлом веке в Беларусь немецким предпринимателем, который нанял для работы на нем местный персонал. В процессе перестроечных перипетий пресс этим персоналом был скопирован, адаптирован (не в лучшую сторону) к местным производственным условиям и размножен в чертежах, которыми сейчас и пользуются все его производители, представленные в интернете.

Считаем необходимым отметить, что информация о своей продукции поставщиками этого оборудования дается недостоверная, недостатки принижаются или умалчиваются вовсе. Вопреки распространяемому ими мнению, в этой технологии нет ничего передового, сегодня нигде в Европе пресса «Пини-кей» не производятся, само подобное оборудование почти нигде в Европе не эксплуатируется и считается неконкурентоспособным. из Австрии давно не существует.

из Австрии давно не существует.

Кроме копий оригинального Пини-кея, есть еще фирмы в России и Украине, выпускающие недорогие шнековые пресса, в основе которых лежат советские разработки для брикетирования силоса. Это оборудование обладает всеми, перечисленными выше, фирменными недостатками шнековых прессов, плюс имеет ряд дополнительных — ненадежно и попросту не выдерживает длительной работы на таком материале, как опилки. Негативные отзывы об этих прессах можно получить повсеместно.

Этапы производства топливных брикетов и требуемое оборудование

Минимальный объем операций при наличии сырья требуемой фракции:

- Складские операции: требуются обязательно сухие вентилируемые помещения для сырья и готовой продукции.

- Сушка (если готовое сырье поступает с влажностью выше 11…15%).

- Экструзия либо прессование (применяются различные виды прессов и экструдеров).

Также используется:

- Упаковочное оборудование: кому-то достаточно машинки для сшивания мешков упаковки (самый дешевый вариант), а кто-то использует линии для упаковки готовой продукции в полиэтилен (тогда брикеты дольше сохраняются сухими).

- Погрузочно-разгрузочная техника. Как минимум потребуются простые тележки, рохлы, как максимум – полноценный погрузчик для загрузки поддонов с продукцией на грузовик. К этому же пункту относим и транспортерные ленты с приводами.

- Учитывайте расходы на различный инструмент и комплектующие для всего набора оборудования.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Высокие издержки

Из недостатков шнекового способа прессования следует отметить высокие эксплуатационные издержки и низкое операционное время загрузки оборудования. Причин этому несколько:

- необходимость остановок для замены шнека;

- необходимость ручного контроля нескольких параметров — зазора между фильерой и шнеком, температуры нагрева фильеры, влажности;

- невозможность автоматизации;

Работа шнекового пресса сопровожлается постоянными остановками для настройки зазоров, прочисток, замен шнека и др. Для выполнения перечисленных работ необходим квалифицированный персонал, высоко влияние человеческого фактора.

Реальный достижимый коэффициент загрузки такого оборудования значительно ниже, чем у других прессов. На реальных производствах загрузка пресса «Пини-кей» обычно составляет 0,5, или даже 0,3 от номинальной производительности. Это означает, что хотя пресс «Пини-кей» от некоторых производителей и может демонстрировать на хорошем сырье показатели, превышающие номинальные, но месячные или годовые показатели будут значительно меньше.

На реальных производствах загрузка пресса «Пини-кей» обычно составляет 0,5, или даже 0,3 от номинальной производительности. Это означает, что хотя пресс «Пини-кей» от некоторых производителей и может демонстрировать на хорошем сырье показатели, превышающие номинальные, но месячные или годовые показатели будут значительно меньше.

Улучшить ситуацию можно организационными методами, но это сложно и эксплуатационные издержки все равно будут высокими. Для обслуживания пресса: регулировки зазоров, замен шнеков и пр., вам понадобится команда квалифицированных специалистов. Влияние человеческого фактора при эксплуатации этого оборудования чрезвычайно высоко.

Каким станком можно изготавливать брикеты

Домашние умельцы делают такие станки своими руками. Брикеты получаются в виде кирпичиков или круглой формы.

В таких станках главным элементом является деталь, формующая брикет под большим давлением.

Подобный самодельный пресс может иметь несколько видов, в которых применяются различные механизмы:

- ручной привод;

- домкрат;

- гидравлический привод.

Самым простым считается ручной механизм. Сварная рама изготавливается из стальной профильной трубы. Такой каркас удобно фиксировать на стене. Внизу рамы прочно крепится неподвижная форма, которая может иметь самый разный вид, но чаще используют прямоугольную конфигурацию. Наверху при помощи шарнирного соединения закрепляется длинный рычаг. С ним соединяется нажимная деталь, которая входит в форму. Для ее свободного движения предусмотрен небольшой зазор.

В других вариантах применяются механизированные домкраты, гидроприводы, которые заменяют рычаг. Чтобы во время работы вода могла беспрепятственно уходить из формы, на дне просверливают небольшие отверстия. Ознакомиться с конструкцией можно на видео:

35 гениальных советов по шлифованию, которые вам необходимо знать — Семейный мастер на все руки

Сэкономьте время и нервы во время следующего проекта по деревообработке с помощью одного из этих гениальных советов по шлифованию.

1 / 35

Семейный мастер на все руки

Приспособление для шлифования барабанов

Это простое в сборке приспособление превращает электрическую дрель в стационарную кромкошлифовальную машину для внутренних изгибов в любых проектах. Чтобы построить его, вам понадобится лом размером 3/4 дюйма. фанера, короткая 2×4, U-образный болт диаметром 3/8 дюйма, который подходит для вашей дрели, и две барашковые гайки 3/8 дюйма. Конструкция корпуса и длина патрона варьируются от дрели к дрели, поэтому мы не будем указывать точные размеры.

Чтобы построить его, вам понадобится лом размером 3/4 дюйма. фанера, короткая 2×4, U-образный болт диаметром 3/8 дюйма, который подходит для вашей дрели, и две барашковые гайки 3/8 дюйма. Конструкция корпуса и длина патрона варьируются от дрели к дрели, поэтому мы не будем указывать точные размеры.

2 / 35

Семейный мастер на все руки

Используйте кроссовки для очистки наждачной бумаги

Сделайте наждачную бумагу снова почти новой с помощью непритязательных старых кроссовок. Запустите механическую шлифовальную машину и систему сбора пыли (не забудьте надеть средства защиты органов слуха и зрения). Затем медленно прижмите резиновую подошву старого кеда к наждачной бумаге — вы сразу увидите разницу!

3 / 35

Семейный мастер на все руки

Пылезащитные листы-смягчители

Вы сможете видеть намного четче при пилении и шлифовании, если сначала протрите свои пластиковые защитные очки и лицевые щитки использованным листом-смягчителем ткани. Точная физика является предметом обсуждения, но это делает древесную пыль намного менее липкой. Ключевым моментом является использование сушильного листа, прошедшего цикл сушки. Это будет мягче и менее загружено смягчителем.

Точная физика является предметом обсуждения, но это делает древесную пыль намного менее липкой. Ключевым моментом является использование сушильного листа, прошедшего цикл сушки. Это будет мягче и менее загружено смягчителем.

4 / 35

Магазин пылесосов для сбора пыли

Превратите свой промышленный пылесос в универсальную систему сбора пыли для домашней мастерской.

5 / 35

семейный мастер на все руки

Quick Woodworking File

Этот деревообрабатывающий напильник удобен для шлифования в труднодоступных местах. Отрежьте кусок наждачной бумаги, чтобы он поместился вокруг палочки для размешивания краски. Затем используйте аэрозольный клей или универсальный клей, чтобы приклеить его к палочке. Напишите зернистость наждачной бумаги на ручке палочки для перемешивания, если вы планируете хранить ее для последующего использования.

6 / 35

Приспособление для резки наждачной бумаги

Сделайте это простое приспособление для превращения полных листов наждачной бумаги в листы меньшего размера, чтобы они подходили к финишной шлифовальной машине, шлифовальному блоку или другому шлифовальному устройству.

Отрежьте 1/8-дюйм. глубокие канавки в основании с помощью настольной пилы и тонкого диска, затем прикрепите стопорный блок. Чтобы использовать приспособление, поместите наждачную бумагу зернистой стороной вниз и проведите острым канцелярским ножом по соответствующей канавке.

7 / 35

Затачивание инструментов с помощью ленточной шлифовальной машины

Если у вас нет настольной шлифовальной машины, вы можете почти так же хорошо заточить стамески и другие инструменты с помощью ленточной шлифовальной машины с мелкозернистой лентой.

8 / 35

Drum-Sander Dust Collector Hack

Собирайте пыль, слетающую с шлифовального барабана, до того, как она наполнит вашу мастерскую и легкие! Все, что вам нужно, это ваш магазинный пылесос размером 3 x 2 дюйма. Переходная муфта из ПВХ и горшечный магнит. Прикрутите магнит к муфте и наденьте муфту на конец вакуумного шланга.

A 2-1/4 дюйма диам. Вакуумный шланг магазина плотно прилегает к меньшему концу муфты без хомутов или клея. Затем просто положите шланг на металлический стол сверлильного станка и позвольте цеховому пылесосу поглотить вашу пыль. Вы можете использовать эту настройку на любом электроинструменте с металлическим столом.

Затем просто положите шланг на металлический стол сверлильного станка и позвольте цеховому пылесосу поглотить вашу пыль. Вы можете использовать эту настройку на любом электроинструменте с металлическим столом.

9 / 35

Swiffer Sheets для шлифовальных работ

Перед нанесением покрытия натрите изделие (с зерном!) стальной мочалкой № 0000. Вы поднимете шлифовальную пыль с зерна, отполируете и доведете до блеска поверхностные волокна. Затем протрите тканью Swiffer любые пылинки или стальные мочалки.

10 / 35

Семейный мастер на все руки

Стационарный ленточный шлифовальный станок

Этот зажим надежно удерживает ленточный шлифовальный станок в перевернутом положении для облегчения шлифования ручных деталей. Каждая шлифовальная машина имеет разную форму, поэтому с помощью лобзика вырежьте боковые стороны фанеры по своему размеру. Работайте над плотной посадкой, чтобы шлифовальная машина была устойчивой, пока вы работаете. Используйте зажимы для крепления мелких деталей и не носите свободную одежду.

Используйте зажимы для крепления мелких деталей и не носите свободную одежду.

11 / 35

Семейный мастер на все руки

Используйте шланг радиатора для контуров

«Шлифовальный станок для шланга» — еще один отличный инструмент для шлифования изогнутых контуров ваших деревообрабатывающих проектов. Отпилите ножовкой прямой кусок выброшенного шланга радиатора, очистите его внутри и снаружи и оберните вокруг него кусок наждачной бумаги с клейкой основой. Он отлично работает, когда вы нажимаете на более грубое шлифование, и идеально подходит для финишного шлифования с легким касанием.

12 / 35

Семейный мастер на все руки

Низкотехнологичная шлифовальная машина для кромок

Надежно закрепленная сбоку ленточная шлифовальная машина отлично подходит для шлифования кромок заготовок без помощи рук. Просто вкрутите 3/4 дюйма. кормовая платформа на большую 1/2 дюйма. фанерная основа. Вам также может понадобиться тонкий 1/4 дюйма. фанерная планка, как показано на рисунке, чтобы приподнять корпус шлифовальной машины. Закрепите шлифовальный станок на узле (плотно — не затягивайте слишком сильно). Если вы шлифуете несколько деталей, через некоторое время вам может понадобиться добавить кусок фанеры на платформу подачи, чтобы выровнять износ шлифовальной ленты.

Вам также может понадобиться тонкий 1/4 дюйма. фанерная планка, как показано на рисунке, чтобы приподнять корпус шлифовальной машины. Закрепите шлифовальный станок на узле (плотно — не затягивайте слишком сильно). Если вы шлифуете несколько деталей, через некоторое время вам может понадобиться добавить кусок фанеры на платформу подачи, чтобы выровнять износ шлифовальной ленты.

13 / 35

Толстостенная наждачная бумага

Наклейте клейкую ленту на обратную сторону наждачной бумаги и нарежьте ее на полоски нестандартного размера для шлифования труднодоступных мест. Прочная поверхность ленты позволяет шлифовать ее, не разрывая бумагу. Полоски отлично подходят для шлифования токарных станков, удаления засохшего клея с деталей и для выполнения любой другой работы, требующей твердого, но деликатного шлифования. Используйте острый канцелярский нож и линейку, чтобы разрезать полоски.

14 / 35

Семейный мастер на все руки

День стирки ремней

Наполните ведро горячей водой и стиральным порошком, хорошо перемешайте, а затем бросьте туда покрытые смолой сгоревшие ремни. Дайте им впитаться в течение нескольких минут, затем соскребите отслоившийся мусор пластиковой щеткой с жесткой щетиной. Отложите ленты в сторону и, когда они высохнут, разрежьте их на широкие полосы для шлифовальных блоков или более узкие кусочки для использования от руки при деликатных или труднодоступных шлифовальных работах. Не поддавайтесь искушению снова надеть ремни на свои шлифовальные машины; просто используйте их для ручной шлифовки.

Дайте им впитаться в течение нескольких минут, затем соскребите отслоившийся мусор пластиковой щеткой с жесткой щетиной. Отложите ленты в сторону и, когда они высохнут, разрежьте их на широкие полосы для шлифовальных блоков или более узкие кусочки для использования от руки при деликатных или труднодоступных шлифовальных работах. Не поддавайтесь искушению снова надеть ремни на свои шлифовальные машины; просто используйте их для ручной шлифовки.

15 / 35

Этикетка с зернистостью губки

После полной реконструкции кухни я приобрела коробку из-под обуви, полную шлифовальных губок с разной зернистостью, но теперь я не знаю, у какого блока какая зернистость. Я хотел бы сказать, что сохраняю оригинальную упаковку для таких предметов, на которой указана зернистость и другие детали моих шлифовальных губок, но этого просто не происходит.

Я усвоил урок! Теперь, прежде чем выбросить упаковку в мусорное ведро, я пишу номер зернистости на боковой стороне шлифовального бруска перманентным маркером.

16 / 35

Семейный мастер на все руки

Складная шлифовальная тарелка

Лучшая шлифовальная машина в вашем магазине? Четверть листа наждачной бумаги и голая рука! Чтобы продлить срок службы этого природного чуда, нанесите аэрозольный клей на четверть листа, а затем сложите их, чтобы получился лист двойной толщины в одну восьмую. Они отлично подходят для шлифования скульптурных и формованных краев, а толщина двойного слоя позволяет сильно нажимать, не разрывая дыры в бумаге.

17 / 35

Шлифовальный ящик с нисходящей тягой

Этот простой в изготовлении шлифовальный ящик действительно проглотил пыль в наших тестах. И он был достаточно прочным, чтобы поддерживать большие заготовки.

18 / 35

Шлифовальная дуга Custom

Прикрутите полоски, вырезанные из шлифовальных лент с тканевой основой, к изготовленным в магазине деревянным дугам различной толщины и используйте их для придания формы и сглаживания деталей мебели и токарных изделий. Более крупные зерна быстро удаляют древесину, а более мелкие зерна моментально придают блеск изогнутым поверхностям. Вы можете прикрутить полоски наждачной бумаги с различным натяжением, чтобы лучше всего соответствовать выполняемой работе.

Более крупные зерна быстро удаляют древесину, а более мелкие зерна моментально придают блеск изогнутым поверхностям. Вы можете прикрутить полоски наждачной бумаги с различным натяжением, чтобы лучше всего соответствовать выполняемой работе.

19 / 35

Избегайте чрезмерного шлифования

Отшлифуйте верхние части фанерных кромок со сверхлегким давлением, используйте мелкозернистую наждачную бумагу и прочно проведите карандашом по клеевому шву перед шлифованием, чтобы контролировать, где и как быстро поверхность отшлифовывается. Если вы прижимаете шлифовальную машину больше к полосе, двигайтесь медленно и держите ястребиный взгляд на исчезающем графите. Вы никогда не будете тратить впустую лист дорогой фанеры 4×8 или два часа на подгонку и приклеивание лент из-за непоправимой ошибки.

20 / 35

Мягкое контурное шлифование

Подошва моей эксцентриковой шлифовальной машины была слишком твердой для обработки сидений стула. Он сглаживал области вместо того, чтобы создавать мягкие, тонкие контуры, которые мне были нужны. Поэтому я купил дополнительную подложку для шлифовальной машины и смягчил ее, приклеив на дно кусок пены с закрытыми порами толщиной 3/8 дюйма контактным клеем.

Поэтому я купил дополнительную подложку для шлифовальной машины и смягчил ее, приклеив на дно кусок пены с закрытыми порами толщиной 3/8 дюйма контактным клеем.

В моей шлифовальной машине используется наждачная бумага с клейкой основой, которую я просто приклеил прямо к пене. (Если ваша шлифовальная машина использует наждачную бумагу с крючком и петлей, просто приклейте пенопласт к дополнительному основанию с помощью контактного клея, а затем купите несколько дисков с клейкой основой.) Я также отвинчиваю основание и использую его как шлифовальную машину для придания формы и шлифовальные ножки, шпиндели и чаши я точу на токарном станке.

21 / 35

Семейный мастер на все руки

Собери лучший блок

Чтобы наждачная бумага не порвалась о края его 2-1/2 x 5-дюймов. деревянных шлифовальных брусков (изготовленных на заказ для четвертьлистов), Кен приклеил на дно слой пробки.

«Теперь бумага не рвется, и даже лучше, я могу сильно надавить на царапины. Мои пальцы отлично держат бумагу по бокам блока, так что нет необходимости приклеивать ее скотчем», — говорит он. Вы можете купить рулон пробки за 5 долларов в домашних центрах.

Мои пальцы отлично держат бумагу по бокам блока, так что нет необходимости приклеивать ее скотчем», — говорит он. Вы можете купить рулон пробки за 5 долларов в домашних центрах.

22 / 35

Family Handyman

Разборчивые шлифовальные диски

Шлифовальные диски с липучкой прекрасно подходят для шлифования, и вы можете использовать их несколько раз, прежде чем они изнашиваются. Но почти невозможно прочитать маркировку зернистости на дисках после того, как вы их использовали один раз, потому что маркировка стирается петлями. Сделайте это: всякий раз, когда вы открываете новую упаковку дисков, напишите этикетку с зернистостью на обратной стороне несмываемым маркером. Теперь вы будете переключаться с песка на песок, не напрягая глаз.

23 / 35

Семейный мастер на все руки

Техника отделки древесины: шлифование по зерну

шлифование по зерну при ручной или ленточной шлифовальной машине. Царапины трудно увидеть, когда они идут параллельно волокнам. Но даже самые легкие царапины поперек волокон очевидны, особенно после окрашивания.

Царапины трудно увидеть, когда они идут параллельно волокнам. Но даже самые легкие царапины поперек волокон очевидны, особенно после окрашивания.

24 / 35

Семейный мастер на все руки

Карандаш Наглядное пособие

Вот отличный старый совет, к которому стоит вернуться. Не можете сказать, где вы шлифовали, а где нет? Нарисуйте легкие карандашные линии на поверхности, а затем отшлифуйте их, пока они не исчезнут.

Вы отшлифуете всю поверхность, не пропустив ни единого пятна, выровняете трудноразличимые высокие и низкие участки и будете знать, когда следует переключиться на наждачную бумагу с более мелкой зернистостью. Чем мельче зернистость, тем светлее должны быть линии карандаша. Потребуется вечность, чтобы отшлифовать темные линии мелким абразивом.

25 / 35

Family Handyman

Flashing Shield

Когда вы шлифуете угол будущего шедевра, ваша вибрационная или эксцентриковая шлифовальная машина может оставить несколько неприятных царапин или вмятин корпусом шлифовальной машины и наждачной бумагой на прилегающих поверхностях. И исправить их практически невозможно.

И исправить их практически невозможно.

Попробуйте этот совет: держите небольшой лист металлического фартука или пластикового ламината между шлифовальной машиной и поверхностью, которую вы не хотите запачкать, а затем отшлифуйте как можно ближе, не беспокоясь. Царапины остаются на металле, а не на дереве.

Узнайте, как получить гладкую полиуретановую отделку при работе с деревом.

26 / 35

Барабаны двойного назначения

Если вы будете шлифовать много тонкой древесины на барабанной шлифовальной машине, вы изнашиваете только нижнюю часть барабанов. Перевернув их, можно использовать верхнюю часть, но середина остается неиспользованной. Вот экономное решение, любезно предоставленное читателем Робертом Алленом: разрежьте шлифовальный барабан пополам и переверните детали один за другим.

27 / 35

Семейный мастер на все руки

Ковровая подушка

Не царапайте только что отшлифованную заготовку, переворачивая ее на помятом верстаке. В следующий раз, когда вы будете шлифовать объект, положите кусок ковра, чтобы защитить древесину, держите его неподвижно во время шлифовки и гасите вибрации шлифовальной машины на руках. Нет подходящего ковра? 2 х 6 футов. моющийся бегун (8 долларов в домашнем центре) отлично работает — просто встряхните его между работами и сверните для хранения.

В следующий раз, когда вы будете шлифовать объект, положите кусок ковра, чтобы защитить древесину, держите его неподвижно во время шлифовки и гасите вибрации шлифовальной машины на руках. Нет подходящего ковра? 2 х 6 футов. моющийся бегун (8 долларов в домашнем центре) отлично работает — просто встряхните его между работами и сверните для хранения.

28 / 35

Семейный мастер на все руки

Одноразовые блоки

Склейте кучу одноразовых шлифовальных блоков и перестаньте возиться с многоразовыми блоками, купленными в магазине. Когда наждачная бумага закончится, выбросьте их и сделайте еще. 2 х 4 фута. кусок 3/4 дюйма. из древесноволокнистой плиты средней плотности (МДФ) можно сделать множество средних и тонких шлифовальных блоков. Распилите ДВП на 2-1/2 x 5 дюймов. блоки.

Затем поместите блоки — по шесть на лист — на наждачную бумагу, покрытую аэрозольным клеем. Острым канцелярским ножом обрежьте наждачную бумагу заподлицо с блоками. Напишите зернистость на наждачной бумаге перманентным маркером. Вам будет легко найти нужную зернистость, а чернила не оставят пятен на древесине.

Напишите зернистость на наждачной бумаге перманентным маркером. Вам будет легко найти нужную зернистость, а чернила не оставят пятен на древесине.

Посмотрите видео, чтобы узнать, как сделать шлифовальные блоки своими руками.

29 / 35

Беспыльное сверление и барабанное шлифование

Всякий раз, когда мне нужно отшлифовать кривые, я вставляю шлифовальный барабан в свой сверлильный станок. Единственная проблема в том, что опилки летят повсюду. Я хотел улавливать пыль своим магазинным пылесосом, поэтому сделал кронштейн для крепления насадки. Я склеил вместе два куска древесноволокнистой плиты средней плотности (МДФ) толщиной 3/4 дюйма и вырезал изогнутую форму лобзиком. Когда я хочу использовать его, я просто прикрепляю его к столу сверлильного станка. Я сделал отверстие достаточно большим, чтобы кончик сопла плотно прилегал. — читатель Дуг Качмарек Вот другие проекты по деревообработке.

30 / 35

Семейный мастер на все руки

Шлифовальные напильники из ПВХ

Наклейте наждачную бумагу на отрезанные куски водопроводной трубы из ПВХ с помощью аэрозольного клея, и вы сможете идеально отшлифовать вогнутые изгибы. Труба ПВХ маркируется по внутреннему диаметру; вот индекс наружного диаметра полезных размеров труб.

Труба ПВХ маркируется по внутреннему диаметру; вот индекс наружного диаметра полезных размеров труб.

- 1/2 дюйма. я бы. = 7/8 дюйма. р.д.

- 3/4 дюйма. я бы. = 1-дюйм. р.д.

- 1 дюйм. я бы. = 1-1/4 дюйма. р.д.

- 1-1/4 дюйма я бы. = 1-5/8 дюйма. р.д.

- 1-1/2 дюйма я бы. = 1-7/8 дюйма. р.д.

Чтобы нанести на трубу наждачную бумагу, нанесите на бумагу и трубу обильный слой клея. Дайте обеим поверхностям высохнуть в течение нескольких минут, прежде чем соединять их. Используйте две зернистости на каждой трубе: зернистость 80 для создания точного радиуса и зернистость 100 или 120 для окончательной шлифовки. Когда наждачная бумага изношена, просто снимите ее, нанесите свежий клей на новую полосу и продолжайте веселиться.

31 / 35

Семейный мастер на все руки

Самодельный шлифовальный станок для деталей

Отшлифовать жалюзийные двери и ставни, а также другие предметы, имеющие много ограниченного пространства, может быть сложно. Осциллирующие инструменты со шлифовальными тарелками отлично работают, но шлифовальные тарелки не всегда идут в комплекте с инструментами и стоят дорого. Вот почему я делаю свои собственные, используя тупое лезвие и наждачную бумагу, наклеенную аэрозольным клеем. Когда наждачная бумага тускнеет, я просто сдираю ее и приклеиваю новую.

Осциллирующие инструменты со шлифовальными тарелками отлично работают, но шлифовальные тарелки не всегда идут в комплекте с инструментами и стоят дорого. Вот почему я делаю свои собственные, используя тупое лезвие и наждачную бумагу, наклеенную аэрозольным клеем. Когда наждачная бумага тускнеет, я просто сдираю ее и приклеиваю новую.

32 / 35

Ручное шлифование 101

С помощью нескольких специальных инструментов и хорошей наждачной бумаги вы сможете легко и быстро сгладить древесину вручную с первоклассными результатами. Часто даже лучше, чем с помощью шлифовальной машины. Мы расскажем вам, как выбрать лучшую наждачную бумагу для работы, и продемонстрируем несколько наших любимых инструментов.

33 / 35

Пылеуловитель из ПВХ

Удаляйте пыль и стружку прямо у источника! Болт 2-дюйм. горшечный магнит (доступный в домашних центрах и хозяйственных магазинах) до 4-дюймового. х 2 дюйма Переходник для труб из ПВХ и расположите его рядом с шлифовальной машиной, пилой, фрезерным станком или токарным станком, которые создают пыльную бурю в вашем магазине.

A 2 дюйма магазинный вакуумный шланг «запрессовывается» в 2-дюймовый. конец редуктора, а магнит горшка свирепо захватывает любую металлическую поверхность. Если рабочая поверхность рядом с источником пыли деревянная, привинтите к поверхности глухую стальную крышку электрической коробки, чтобы удерживать пылесборник на цели.

34 / 35

Самый невероятный шлифовальный блок

Для окончательной шлифовки призового проекта трудно превзойти старую добрую ручную шлифовку. Когда вы уберете механические шлифовальные машины и тщательно отшлифуете вручную по зерну, используя все более мелкую наждачную бумагу, вы получите гладкую поверхность, которой можно будет гордиться долгие годы.

Чтобы сделать свой собственный «суперручной шлифовальный станок», приклейте кусок коврика для компьютерной мыши или другого «пенопласта с закрытыми порами» к деревянному шлифовальному бруску. Это создает прочную, но податливую основу, которая мягко увеличивает крутящий момент при шлифовании на плоских поверхностях и выпуклых углах, обеспечивая при этом плоскую поверхность без царапин.

Нанесите толстый слой аэрозольного клея для фотомонтажа или резинового клея, чтобы приклеить коврик для мыши к блоку. Нанесите на блок наждачную бумагу с клейкой основой для начальных этапов шлифования. Поскольку сверхтонкая наждачная бумага с клейкой основой недоступна повсеместно, нанесите на блок обычную сверхтонкую бумагу с тонким слоем спрея для фотомонтажа.

Узнайте, как быстрее шлифовать дерево.

35 / 35

Поднимите свой магазинный пылесос на рабочий стол

Устали от опилок, покрывающих верстак и деревообрабатывающие инструменты? Этот регулируемый держатель вакуумного шланга крепится к промышленному пылесосу и может быть установлен точно в том положении, которое необходимо для шлифовально-сверлильного станка. Узнайте, как построить его здесь.

Первоначально опубликовано: 16 июля 2021 г.

SCIRP Открытый доступ

Издательство научных исследований

Журналы от A до Z

Журналы по темам

- Биомедицинские и биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки. и гуманитарные науки

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикация у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. Навигация по записям |