Шредер для дерева своими руками: видео-инструкция, фото и цена

Статьи

Жизнь в загородном доме несколько отличается от быта городских квартиросъёмщиков, ареал обитания которых в домашней среде ограничивается лишь рамками своих квадратных метров, а сад и огород – это только по телевизору. Частный сектор требует ухода не только за помещением, но и за приусадебным участком, где постоянно будут скапливаться ветки, обрезанные в саду и опавшие листья, которые как-то нужно утилизировать. И хороший хозяин непременно сделает шредер для дерева своими руками, чтобы эти отходы можно было применить с пользой, а не просто сжечь в костре.

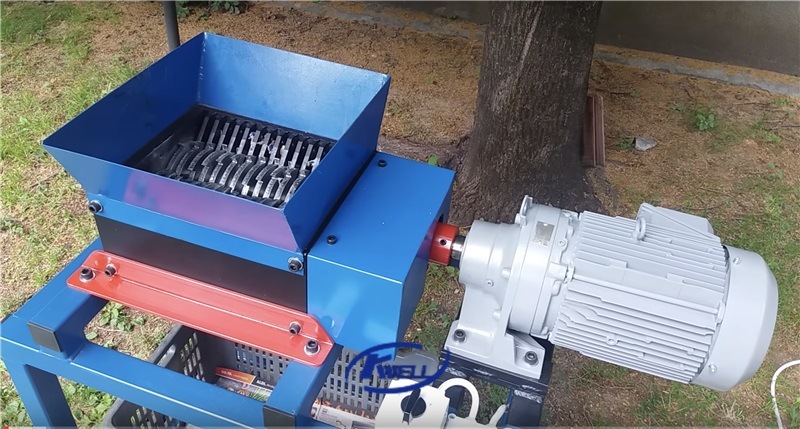

Заводской садовый шредер

Самодельный шредер для сада

Сразу хотелось бы сделать маленькое отступление относительно переработанных (измельчённых) веток и листьев – некоторые могут подумать: «А мне это надо, если у меня есть чем топить печь или вообще у меня газовое отопление?».

Дело в том, что такое производное можно добавить в компостную яму и процесс гниения пойдёт в разы быстрее, но также можно использовать для газогенераторного котла – такое топливо там будет, как нельзя лучше. Поэтому, мы и расскажем, как можно сделать такой агрегат самостоятельно, и покажем вам по теме видео в этой статье.

Поэтому, мы и расскажем, как можно сделать такой агрегат самостоятельно, и покажем вам по теме видео в этой статье.

Необходимые материалы

Дисковые пилы

- Основой, а точнее, «гвоздём» нашего агрегата будут дисковые пилы по дереву одного диаметра, которых понадобится примерно 15-25 штук. При этом вам вовсе не нужно покупать их в магазине – для этого вполне подойдут старые, которые снимают с ручной электроциркулярки, когда они затупятся. Но если вы хотите перерабатывать толстый материал, то лучше всего использовать новые пилы.

- Конечно, чтобы привести механизм в действие, нужен двигатель и для этого подойдёт дизельный, карбюраторный или электрический мотор, от мощности которого будет зависеть производительность конструкции.

- Для фиксации пил, как измельчителя, нам нужен вал в виде резьбовой шпильки М20 с гайками и шайбами.

- Для того чтобы запустить вращение вала, нужен шкив – хорошо подходит от ВАЗовского генератора и не растянутый ремень.

- Все вращающиеся детали нужно насаживать на подшипники.

- Для рамы шредера нужны металлические профили (квадрат, прямоугольник или труба).

- Для загрузочного и перерабатывающего бункера нам понадобится листовая сталь (желательно, оцинкованная, чтобы не ржавела).

- Пластмассовые шайбы для уплотнения (примерно 14-24 штуки).

Руководство по изготовлению самодельного садового измельчителя

Примечание. Если вы захотите купить садовый шредер в магазине, то вам, скорее всего, предложат модель с дробилкой из двух-трёх ножей – такие конструкции не выдерживают больших нагрузок и очень быстро тупятся, после чего их нужно затачивать, что не совсем удобно.

Но вас не ограничивает какая-либо производственная инструкция, поэтому, вы в силах избавиться от подобного недостатка, увеличив количество режущих поверхностей. К тому же, если дисковые пилы затупятся, вы можете просто снять вал и заменить их новыми, купив в ближайшем магазине.

На фото: дисковые пилы, набранные на вал

Мы можем использовать стандартные дисковые пилы по дереву с внутренним диаметром 20 мм и вполне естественно, что шпилька у нас будет такой же толщины. Только пакет нельзя собирать, прижимая диски вплотную друг к другу, зубья всегда немного шире самого полотна, поэтому вы никак не сможете набрать пилы плотно.

Только пакет нельзя собирать, прижимая диски вплотную друг к другу, зубья всегда немного шире самого полотна, поэтому вы никак не сможете набрать пилы плотно.

Для этого вам и понадобятся пластмассовые шайбы – вы сможете развести диски на небольшое расстояние, оставляя зазор между зубьями не более 3 мм, чтобы между ними не проваливался перерабатываемый материал.

Теперь настала очередь надеть на вал шкив от ВАЗовского генератора или помпы. А для того чтобы ось могла вращаться на неё набиваете два подшипника от промежуточного вала того же ВАЗа.

К раме крепят пакет с пилами на валу

Когда вал с пакетом пил готов, нам нужно сварить раму из профилированных труб по ширине режущей конструкции и на раму крепим штангу от мотоблока. Теперь, для того чтобы у вас была возможность менять натяжение приводного ремня, двигатель должен быть установлен с возможностью перемещения. Для удобства дробления на раме можно приварить упорный брусок из обрезка металлического профиля – в него будут упираться при переработке ветки.

Кожух делаем из листовой стали

На режущий механизм свариваем кожух из листовой стали, также можно применять и оцинковку, но в этом случае, сварщик должен быть профессиональным, так как такие листы обычно очень тонкие и их легко прожечь.

Бункер делаем из оцинкованных листов металла

Для загрузки веток и листьев делаем бункер с раструбом – по высоте он должен получиться не меньше кожуха, который внизу. Этот раструб должен быть удобным для вас, поэтому, учитывайте наклон воронки по загружаемым веткам.

Большой загрузочный бункер и широкий пакет ножей позволяют загружать довольно большие ветки без предварительно распиловки на фрагменты – в этом существенное отличие самодельного

измельчителя от заводского, который предназначен для одной и той же цели.

Кроме того, заводской садовый шредер требует от материала определённой степени влажности, и вы не сможете там перерабатывать мокрые листья и ветки – это запрещено инструкцией производителя.

Всё дело в том, что на фирменном агрегате двигатель находится под ножами и влага, которая будет стекать с продукции, обязательно попадёт на него, и он может просто-напросто замкнуть, тогда, как в нашем случае двигатель находится в стороне от дробилки.

Заключение

В заключение хотелось бы упомянуть ещё о некоторых преимуществах самодельного садового измельчителя. Во-первых, это его низкая цена, так как его собирают, по сути, из подручных материалов. Во-вторых, его можно использовать осенью, как дробилку для фруктов и ягод – это бонус для виноделов!

основные элементы, из чего сделать

Процесс обрезки деревьев, как правило, сопровождается большим количеством мусора, остающегося в итоге на территории участка. Утилизация таких отходов зачастую становится слишком трудозатратной. Если крупные ветки можно использовать в отоплении дома, то мелкий хворост просто скапливается горами на территории, а впоследствии его приходится сжигать на костре.

Однако существуют более выгодные и практичные варианты использования таких отходов. Например, в качестве органического удобрения. Но для этого сто́ит предварительно измельчить ветки. К тому же древесная стружка имеет свойство задерживать влагу, благодаря чему может хорошо питать землю, повышая урожайность и снижая количество сорняков летом и защищая корни деревьев от сильного вымерзания зимой.

К тому же древесная стружка имеет свойство задерживать влагу, благодаря чему может хорошо питать землю, повышая урожайность и снижая количество сорняков летом и защищая корни деревьев от сильного вымерзания зимой.

Ещё одно неплохое применение измельчённой древесины — щепа для розжига и приготовления копчёной еды.

Для переработки отходов обрезки в полезную для хозяйства стружку используют измельчитель (шредер). Стоимость заводских экземпляров велика, поэтому лучше изготовить такой агрегат своими руками.

Содержание статьи

- Основные элементы садового измельчителя

- Изготовление самодельного садового измельчителя: с чего начать

- Выбор конструкции

- Выбор двигателя и расчёт ременной передачи

- Электрический шредер садовый своими руками: варианты и этапы изготовления

- Из болгарки

- Из стиральной машины

- Из циркулярной пилы

- Из дрели

Основные элементы садового измельчителя

Для того чтобы собрать шредер самостоятельно, для начала сто́ит изучить, из чего состоит механизм и принцип, по которому он работает. Зная все нюансы, в будущем можно будет вносить изменения в его конструкцию. Общие для всех моделей шредера элементы:

Зная все нюансы, в будущем можно будет вносить изменения в его конструкцию. Общие для всех моделей шредера элементы:

- Силовой агрегат.

- Режущий элемент.

- Система запуска.

- Рама.

- Кожух защиты.

- Короб для приёмки веток.

@strport.ru

Рама собирается из подручных материалов, часто для этого используют готовые каркасы от различных изделий либо металл углового сечения. Кожух изготавливается из прочного материала, т. к. на этот элемент конструкции постоянно воздействуют порубленные части растительности. В качестве короба часто используют старые вёдра или бочки небольших размеров.

По виду исполнения устройство бывает стационарным или мобильным. В случае с последним, кроме всего вышеперечисленного, потребуются ещё колёса и ручка для перемещения шредера.

Принцип работы аппарата таков: через вал вращение передаётся напрямую от мотора к ножам. Также возможны компоновки, где роль вала играет цепная или ременная передача. Растительность подаётся прямо на ножи, а после процесса рубки попадает в короб. В разных вариантах исполнения принцип действия может быть сходен либо с мясорубкой, либо с кофемолкой.

Растительность подаётся прямо на ножи, а после процесса рубки попадает в короб. В разных вариантах исполнения принцип действия может быть сходен либо с мясорубкой, либо с кофемолкой.

Изготовление самодельного садового измельчителя: с чего начать

Приступая к разработке подобного инструмента, нужно чётко понимать, что вряд ли получится сконструировать что-то действующее, не имея слесарных навыков и возможности для проведения подобных работ. Изготовление таких деталей, как валы или корпуса для подшипников, невозможно без специальных станков, поэтому нужно либо заказывать работы по их производству отдельно, либо искать уже готовые узлы от старого оборудования.

Изготовление делится условно на следующие этапы:

- Выбор конструкции.

- Поиск силового агрегата.

- Расчёт главной передачи.

- Вычисление параметров и изготовление запчастей, которые требуют наличия токарного станка.

- Конструирование рамы.

- Установка силовой части на неё.

- Фиксация защитного кожуха и короба.

@otivent.com

Выбор конструкции

В процессе подготовки нужно определиться с принципом работы будущего инструмента. От этого будет зависеть и конструкция, которая выбирается исходя из нужд:

- если требуется мелкая стружка, лучше всего будет сделать шредер из дисковых пил;

Мелкую стружку используют для приготовления компоста, мульчи или же брикетов для последующего отопления дома.

- если нужна крупная фракция, то вариант, где за основание берётся циркулярная пила, будет наилучшим;

- если же требуется перерабатывать мелкие ветки в больших количествах, подойдёт дисковая дробилка.

Выбор двигателя и расчёт ременной передачи

От мощности выбранного двигателя зависит, насколько толстые ветки сможет переработать шредер. Исходя из этого, есть несколько рекомендаций по выбору привода:

- Мощность силового агрегата для дробилки должна быть в диапазоне от 2,5 до 3,5 кВт.

Измельчитель с двигателем на 1.5 кВт сможет дробить только траву и мелкие ветки, больше 4 кВт будет работать вхолостую и потратит слишком много электроэнергии.

Измельчитель с двигателем на 1.5 кВт сможет дробить только траву и мелкие ветки, больше 4 кВт будет работать вхолостую и потратит слишком много электроэнергии. - Мощность около 5–6 л. с. для бензинового или дизельного двигателя — ориентир для нормальной работы. Такого рода силовые агрегаты часто можно увидеть на мотоблоках. Не имеет значения количество оборотов привода, т. к. скорость вращения будет регулироваться при помощи клиноременной передачи.

- Ножи должны иметь скорость вращения около 1500 об/мин для того, чтобы шредер работал уверенно с ветками средней толщины. Для этого нужно правильно подобрать диаметры шкивов, которые будут регулировать передачу крутящего момента. Именно этот параметр и будет решающим. Для примера расчёта можно взять двигатель на 3000 об/мин. Уменьшая обороты до 1500, мы получим разницу в диаметрах шкивов в два раза. Если размер ведущего шкива 120 мм, то ведо́мый, находясь на рабочем валу, должен иметь диаметр в 200 мм.

- При изготовлении шкивов можно сделать их на 3 или 4 ручья.

В таком случае при перестановке ремня меняются обороты рабочего вала. Это позволит инструменту работать в разных условиях — как с крупными ветками, так и с чем-то поменьше.

В таком случае при перестановке ремня меняются обороты рабочего вала. Это позволит инструменту работать в разных условиях — как с крупными ветками, так и с чем-то поменьше.

Электрический шредер садовый своими руками: варианты и этапы изготовления

Задача по конструированию и сбору самодельного шредера может показаться сложной только на первый взгляд. На самом деле человек, умеющий работать с инструментом, без проблем справится с этой задачей.

Изначально нужно подробно начертить эскиз будущего инструмента. На схеме следует очень точно проставить все размеры, особенно тех узлов, которые считаются ключевыми. Подобная процедура значительно упростит задачу по изготовлению измельчителя.

Как правило, основанием для шредера служит какой-то старый ненужный инструмент, который уже не пригодится. Чаще всего встречаются следующие схемы переделки.

Из болгарки

Этот инструмент есть практически в любом хозяйстве. Он применяется повсеместно, в том числе и в роли донора для измельчителя. Преимущество такой схемы — мощный силовой агрегат.

Он применяется повсеместно, в том числе и в роли донора для измельчителя. Преимущество такой схемы — мощный силовой агрегат.

Из стиральной машины

Выбрасывая старую стиральную машину, можно оставить от неё как минимум двигатель, т. к. он отлично подойдёт в качестве основы для шредера. Таким инструментом можно будет без проблем резать мелкие ветки и траву.

Из циркулярной пилы

Нет лучшего варианта основания для измельчителя, чем циркулярная пила. Инструмент, сделанный из неё, будет отлично превращать ветки в крупную щепу и стружку, для которой всегда найдётся применение в хозяйстве.

Если упрощать задачу, то можно установить механизм прямо на привод рабочей пилы, используя её основание вместо рамы. Это позволит значительно сократить количество действий по изготовлению шредера.

Из дрели

Главное, что нужно понимать — привод дрели намного слабее всех остальных из вышеперечисленных. Из-за этого использовать его можно для измельчения травы, листьев, а также различных овощей для кормёжки животных.

Из-за этого использовать его можно для измельчения травы, листьев, а также различных овощей для кормёжки животных.

Сборка ручного измельчителя для переработки пластмасс — CNC Kitchen

Почти полтора года назад я выпустил свое самое популярное на сегодняшний день видео, в котором я перерабатывал неудачные 3D-отпечатки в новую нить с помощью Filatruder. Одним из шагов в этом процессе является измельчение материала, который вы хотите использовать. В прошлом я пробовал блендер и модифицированный измельчитель бумаги, которые работали для мелких деталей и опор, но такие вещи, как 3D Benchy, были просто неприемлемыми. Измельчитель бумаги был завален всем, что больше опорной конструкции, а гибочный станок либо не мог измельчить материал, либо измельчил его. Очень важно иметь постоянный размер частиц для последующих процессов, и мне пока не удавалось этого добиться. Я также недавно получил экструдер прямого гранулирования производства Mahor, который я хочу загружать переработанным пластиком и который очень требователен к частицам, которые вы в него подаете.

Измельченный материал в экструдере гранул

Вот я и задумался о покупке б/у профессионального шредера, но так как моя мастерская не самая большая, пришлось искать альтернативу. До выхода последнего видео я не знал о Precious Plastics, инициативе, направленной на сокращение пластиковых отходов. Они предоставляют набор инструментов с открытым исходным кодом, которые каждый может использовать, чтобы начать переработку пластика. Одной из таких машин является их шредер.

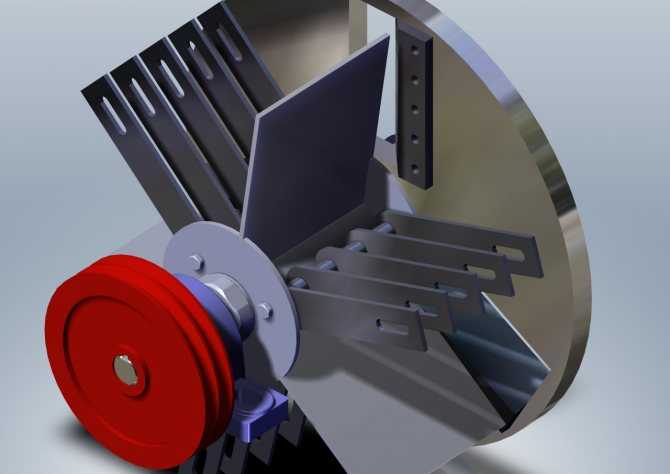

По сути, я получил коробку с кучей деталей, вырезанных лазером, плюс точеную ось, подшипники и пару болтов. Большинство деталей были очищены от заусенцев, но обычно рекомендуется проверить их перед сборкой и при необходимости использовать напильник для очистки. Сборка была довольно простой, и Precious Plastics предоставляет хорошее обучающее видео, в котором рассматриваются все этапы. Единственная небольшая модификация, которую я сделал, заключалась в том, чтобы просверлить отверстия в конце оси и нарезать их, чтобы позже прикрепить стопор для моей рукоятки. В ходе этого процесса я также понял, что использовать правильный инструмент для работы — хорошая идея… Складывание лезвий шредера друг на друга доставляло некоторое удовлетворение. Я следовал руководству, но в зависимости от материала, который вы запускаете, другие конфигурации стека также могут иметь смысл. Преимуществом этого комплекта было то, что он был полностью спаян, поэтому мне нужно было только прикрутить болты без дополнительных инструментов. Под лопастями расположен экран с отверстиями определенного размера. Эта часть отвечает за то, чтобы пропустить только те частицы, которые имеют правильный размер для последующего применения, чтобы измельчение не заклинило экструдер. К сожалению, я только недавно заметил, что мой экран имеет 8-миллиметровые отверстия вместо 5-миллиметровых, которые лучше подходят для экструдера Filastruder или Pellet, поэтому мне нужно будет найти другую перфорированную металлическую пластину.

В ходе этого процесса я также понял, что использовать правильный инструмент для работы — хорошая идея… Складывание лезвий шредера друг на друга доставляло некоторое удовлетворение. Я следовал руководству, но в зависимости от материала, который вы запускаете, другие конфигурации стека также могут иметь смысл. Преимуществом этого комплекта было то, что он был полностью спаян, поэтому мне нужно было только прикрутить болты без дополнительных инструментов. Под лопастями расположен экран с отверстиями определенного размера. Эта часть отвечает за то, чтобы пропустить только те частицы, которые имеют правильный размер для последующего применения, чтобы измельчение не заклинило экструдер. К сожалению, я только недавно заметил, что мой экран имеет 8-миллиметровые отверстия вместо 5-миллиметровых, которые лучше подходят для экструдера Filastruder или Pellet, поэтому мне нужно будет найти другую перфорированную металлическую пластину.

Измельчитель во время сборки

Первый запуск был немного грубым, потому что некоторые детали терлись друг о друга.

Измельчитель с рукояткой

Он действительно работает, иногда требует огромной силы, но теперь он может прогрызать даже толстые куски материала. Я мог бы вырезать себе маховик приличного размера, чтобы добавить немного инерции, но если я не прохожу через пару килограммов материала за раз, это вполне работоспособное решение на данном этапе.

Единственное, что еще нужно исправить, так это то, что это ужасно опасно, а также повсюду летает измельченный материал. Не имея сварщика, пришлось сделать себе своеобразную воронку из дерева. Я обрезал OSB до нужных размеров и добавил небольшое отверстие для окна с помощью своего мультитула. Затем я собрал все вместе, и вот, наконец, у нас есть мой, на данный момент, готовый измельчитель с ручным приводом! И измельчение это делает! На данный момент я в основном использовал PLA, но я также пробовал ПЭТ-бутылки и крышки для бутылок из HDPE, которые он разрезал на мелкие кусочки без каких-либо серьезных проблем.

Измельченный материал в основном готов, но и мой Филаструдер, и экструдер Direct Pellet работают лучше всего, если размер частиц примерно одинаков. Чтобы убедиться в этом, я спроектировал и напечатал простые штабелируемые сита, в которых просеивающая часть представляет собой просто открытое заполнение, а размер ячеек регулируется путем изменения коэффициента заполнения. Ссылка на те, что в описании кстати. Теперь я складываю их в стопку, самый мелкий внизу и высыпаю крошку в самый верхний. Затем я встряхиваю все вокруг и, наконец, получаю частицы разного размера. Самый верхний больше 5 мм и отправляется обратно в измельчитель, самый маленький, который также содержит деревянную и металлическую стружку, к сожалению, на данный момент отправляется в мусорное ведро. Оставшийся материал теперь готов для филаструдера, а также для экструдера гранул и должен привести к более стабильной экструзии, чем раньше! Дайте мне знать ниже, что вы думаете об этом проекте, что бы вы сделали по-другому и что я могу сделать с ним в будущих видео.

Самый верхний больше 5 мм и отправляется обратно в измельчитель, самый маленький, который также содержит деревянную и металлическую стружку, к сожалению, на данный момент отправляется в мусорное ведро. Оставшийся материал теперь готов для филаструдера, а также для экструдера гранул и должен привести к более стабильной экструзии, чем раньше! Дайте мне знать ниже, что вы думаете об этом проекте, что бы вы сделали по-другому и что я могу сделать с ним в будущих видео.

Многоярусные сита

Драгоценные пластмассы: https://preciousplastic.com/

Адаптер рукоятки: https://www.prusaprinters.org/prints/25994-hand-crank-adapter-for-plastics-shredder

Штабелируемые сита: https:// www.prusaprinters.org/prints/25990-stackable-sieves Прямой гранулятор

: https://mahor.xyz/

Филаструдер: https://www.filastruder.com/

Стефан Герман

0 лайковКитайский производитель промышленных ножей, измельчителей, поставщиков дробилок

Популярные продукты

Видео

Свяжитесь сейчас

Видео

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

ЛАЗЕРНАЯ МАШИНА

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

ПРИНАДЛЕЖНОСТИ ДЛЯ МАШИН

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Тип бизнеса: | Торговая компания | |

| Основные продукты: | Промышленные лезвия , Измельчитель , Дробилка , Станок для лазерной резки , Механические аксессуары для масок | |

| Количество работников: | 15 | |

| Год основания: | 2019-01-28 | |

| Площадь завода: | 450 квадратных метров | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: в течение 15 рабочих дней Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

Компания Nanjing Wanguo Machinery Technology Co.