- Гидравлический колун для дров своими руками

- Дровокол на трактор

- Как сделать сербский тесак для поваров

- Как сделать сербский поварской тесак

- Шаг первый: макет ножа и нанесение трафарета

- Шаг второй: вырезание базовой формы ножа

- Шаг третий: создание сербского шеф-кливера/нормализация

- Шаг четвертый: заточка кромки/добавление метки

- Этап пятый: Закалка и отпуск

- Шаг шестой: обращение с сербским тесаком

- Шаг седьмой: герметизация рукоятки и окончательная заточка

- Ручной тесак — Etsy.de

Гидравлический колун для дров своими руками

Конструкция простейшего гидроколуна

Самым простым гидравлическим дровоколом является конструкция, состоящая из вертикальной рамы на платформе, внизу которой находится автомобильный домкрат.

Совет! Для создания возможности колки брёвен различных размеров верхняя перекладина рамы изготавливается разъёмной.

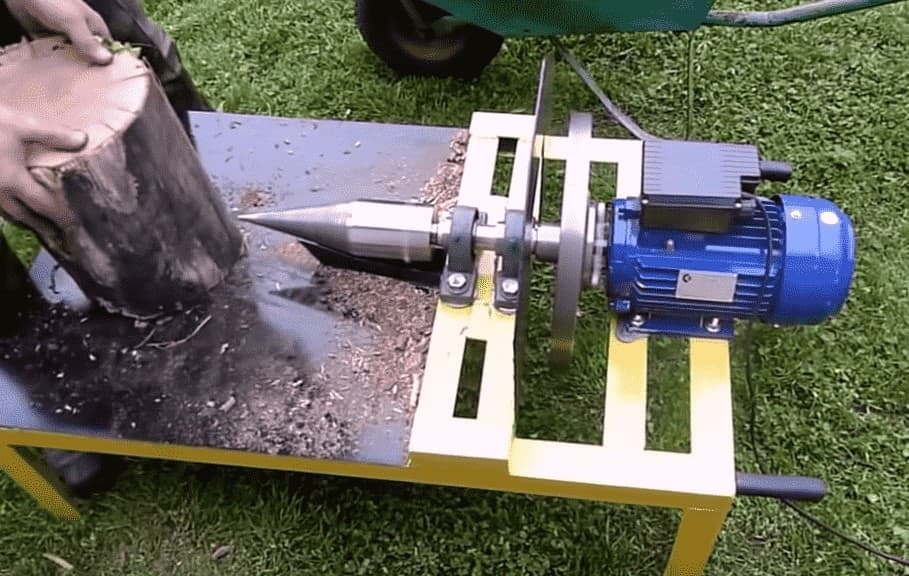

Альтернативой плоскому ножу в самодельном колуне служит клин конусной формы. Клин перемещают к чурбану с помощью центрального винта и вводят в действие домкрат, пятак которого надавливает снизу. Клин сверху входит в чурбан и раскалывает его.

Усложнённая конструкция самодельного колуна

Более сложные варианты самодельных дровоколов представляют собой гидравлический домкрат, который монтируют на стационарную или мобильную станину.

Совет! Для изготовления рамы можно использовать стальной фасонный прокат – уголок, швеллер, двутавр, или трубу прямоугольного профиля. Целесообразно раму установить на колёса или готовое шасси.

Порядок работы самодельного колуна:

- Ручкой домкрата совершают возвратно-поступательные движения, вследствие которых шток упорной пяткой оказывает давление на чурбан.

- Чурбан раскалывается на клиновидном ноже.

- Рукояткой сбрасывают давление масла в гидроцилиндре.

- Шток возвращается в исходное положение с помощью двух пружин.

Внимание! Описанные выше агрегаты имеют общий недостаток – малую производительность заготовки дров. Для совершения одного цикла требуется примерно десяток движений рукоятью домкрата.

Способы повышения производительности гидравлического колуна

Рассмотрим варианты ускорения процесса колки дров:

- Если изготовить нож-клин крестообразной формы, то он будет раскалывать бревно сразу на четыре части. Такие агрегаты значительно облегчают работу с толстыми поленьями и древесиной с переплетёнными волокнами.

- Модернизировать самодельный гидравлический колун, собранный своими руками (видео), можно с помощью оснащения агрегата электродвигателем, гидроцилиндром с толкателем, бачком для масла, блоком управления, насосом. При работе на таком станке для совершения рабочего цикла и обратного хода поршня ручной труд не требуется. Процессом руководят с помощью кнопки на управляющем блоке. Рабочий цикл на этом агрегате занимает менее 15 секунд.

Перед изготовлением самодельного гидравлического колуна для дров своими руками следует проанализировать экономическую выгоду этого мероприятия.

Дровокол на трактор

Среди навесного оборудования для трактора работники сельхозпредприятий и коммунальных хозяйств часто пользуются гидравлическими дровоколами. Это фабричные или самодельные конструкции для заготовки поленьев различного диаметра. Принцип их действия состоит в увеличении давления на материал при помощи пресса, в результате чего древесина раскалывается.

Содержание

- Как устроен навесной агрегат

- Как сделать дровокол на трактор своими руками

- ВИДЕО: Самодельные дровоколы к тракторам

Как устроен навесной агрегат

Принцип действия очень прост:

- подготовленное полено устанавливают в желоб напротив ножа;

- гидравликой активируют поршень, который давлением подталкивает полено вперёд;

- увеличившееся усилие приводит к расколу древесины.

На основные марки отечественных тракторов – МТЗ 82, Т40 или Т-25 – ставится как заводской гидравлический дровокол, так и самодельный, собранный своими руками по простой схеме.

Выделяют несколько разновидностей конструкции в зависимости от принципа расположения колуна, особенностей режущей части и способа приведения в движение колющего механизма. Гидравлический самодельный дровокол на трактор может быть навесным, движущимся или стационарно установленным. По расположению это вертикальные, горизонтальные или комбинированные конструкции: от этого зависит направление усилия при раскалывании древесины.

Делая дровокол на трактор своими руками, в качестве источника усилия используют ВОМ машины. Мощность силового агрегата передаётся на поршень, на котором закреплена колющая часть. Движение происходит в двух направлениях: либо ножа, либо бревна, которое жестко ставят на нож. Более простая конструкция с первым вариантом, при котором задействуется длина поршня. Второй вариант оптимален при навесных и горизонтальных устройствах.

- надёжность эксплуатации, так как бревно плотно фиксируется без возможности его случайного вылета во время работы:

- высокое качество обработки дерева;

- универсальность конструкции, которая совместима с сельхозмашиной, а также может использоваться самостоятельно в мастерской.

Из недостатков отмечают плохую ремонтопригодность, поэтому при выборе колуна особое внимание уделяют качеству пресса. На него воздействует усилие 3-8 тыс. кг. Чем этот показатель больше, тем с более габаритными заготовками получается работать. Для мощного пресса необходим и мощный мотор. Если эти условия не выдержаны, дровокол быстро выходит из строя. В небольших хозяйствах и для бытовых нужд используют усилие 4-6 тыс. кг.

Что касается долговечности конструкций, то больший ресурс показывают вертикальные устройства, а безопасными считаются винтовые колуны.

Как сделать дровокол на трактор своими руками

Устройство для раскалывания древесины не представляет особой сложности для сборки. Самодельные приспособления – это вертикальные конструкции, которые помещают на отдельные платформы с обычным домкратом в нижней части. Сверху рамы делают разборную конструкцию для работы с поленьями разного диаметра.

Собирая агрегат, следует определиться с его назначением: для небольших хозяйств подходят мобильные дровоколы. На первом этапе собирают раму. Для мобильности ее ставят на шасси или колёса. На раму крепят гидравлическую часть. Она включает в себя гидронасос, двигатель, распределитель жидкости, ёмкость для воды, рукава и соединительные трубки к ним.

На первом этапе собирают раму. Для мобильности ее ставят на шасси или колёса. На раму крепят гидравлическую часть. Она включает в себя гидронасос, двигатель, распределитель жидкости, ёмкость для воды, рукава и соединительные трубки к ним.

Для сборки понадобится:

- домкрат 6-10 т;

- профильная труба 40×50;

- металлический уголок;

- стальная пластина от 10 мм;

- жгут;

- металлическая пластина толщиной не менее 30 мм;

- крепежные болты М12.

Работы выполняют с использованием сварочного аппарата, болгарки и дрели.

Раму делают из профильной трубы. Если планируются большие нагрузки, конструкцию усиливают. Затем делают ползунок со свободным скольжением, но без дополнительных люфтов. Чтобы усилить то место, на которое в процессе работы упрется шток домкрата, приваривают пластину.

Под пятку гидродомкрата заранее наваривают полоски металла толщиной 6-8 мм. Это усиливает опору. Для ножа берут сталь не менее 10 мм, а стандартно для самодельного дровокола подходит металл толщиной 30 мм..jpg) Лист затачивают клином.

Лист затачивают клином.

Подвижную часть ставят на высоте шестеренки, которая размещается на 5 см выше рамы. Она нужна для крепления древесины, которая будет проходить через ножи. Впереди на каретке ставят толкатель. Подвижность этой части обеспечивают шарниром. Чтобы каретка быстро возвращалась назад после раскола полена, устанавливают пружину. При креплении проверяют, чтобы рейка поднималась выше шестерни. На завершающем этапе крепят прижимной рычаг.

Самодельные колуны на трактор – простые приспособления для измельчения древесины. Их основным преимуществом считается возможность индивидуального подбора под возможности машины. Для изготовления таких дровоколов не требуются специфические детали: все комплектующие можно приобрести в обычном автомагазине.

Гидравлический колун на трактор позволяет не только раскалывать поленья, но и выгружать, и торцевать их. Это значительно экономит время и силы при заготовке дров.

ВИДЕО: Самодельные дровоколы к тракторам

Как сделать сербский тесак для поваров

Наше последнее заказное лезвие — сербский тесак для поваров, сделанный из углеродистой стали 1084.

Местный подрядчик запросил его. Он много готовит в походе, и ему нравится этот стиль.

Вот как Терран Маркс, кузнец из кузницы округа Браун, создал его для своего клиента от начала до конца.

Как сделать сербский поварской тесак

Первое решение, которое вы должны принять в любом кузнечном проекте, это сталь.

Выбор правильной стали с правильным контактом с углеродом может означать разницу между успехом и неудачей.

Для этого проекта скалывателя я выбрал обычную, простую в обработке марку углеродистой стали: 1084.

Размер стального приклада

Тесак должен быть довольно широким: не менее 4 дюймов от стержня до края ножа.

Я купил кусок длиной 36 дюймов и толщиной 3/16 дюйма в компании Jantz Knife Making Supply за 81,89 доллара (включая доставку из Оклахомы в Индиану).

Основываясь на своих измерениях, я знал, что могу сделать несколько ножей из одного куска. Это оправдало затраты.

Шаг первый: макет ножа и нанесение трафарета

Доставка стали из штата Оки заняла несколько дней. (Неудивительно, учитывая, насколько заняты эти люди.)

Я отнес его в магазин и сначала начал набрасывать базовый дизайн на куске дерева.

Мне нравится начинать с обрезков древесины, потому что они:

- Легко режут.

- Легко исправить.

- Недорого.

- Прочнее бумаги или картона, поэтому я могу использовать его повторно.

На фото видно, что мне пришлось немного подправить кончик ножа.

При длине 9 дюймов он выглядел слишком коротким. Поэтому я добавил еще один дюйм и продолжил наклон позвоночника.

Мне нравится добавлять грубые положения штифтов рукоятки, чтобы лучше визуализировать лезвие целиком.

Примечание. Я обвел свой деревянный трафарет таким образом, чтобы тратить как можно меньше материала. Это затрудняет резку, но оно того стоит, если вы пытаетесь получить несколько ножей из одного куска.

Шаг второй: вырезание базовой формы ножа

Я использовал угловую шлифовальную машину DeWalt на 7 ампер с отрезным кругом 4-1/2 дюйма, чтобы вырезать форму ножа.

Пробраться между двумя тесаками было непросто. Когда я сделаю это снова, я оставлю больше места между ними, чтобы я мог немного больше «выдумывать».

После того, как они были вырезаны, я сгладил и отшлифовал все шероховатости с помощью стандартной настольной шлифовальной машины. Здесь не нужно ничего вычурного.

Шаг третий: создание сербского шеф-кливера/нормализация

Этот нож представляет собой комбинацию двух типов изготовления лезвия: удаление припуска и ковка .

Я создал базовую форму, вырезав (удалив припуск) и завершив ее ручной ковкой края.

Так же добавил текстуру гальки по просьбе клиента.

При ковке 1084 вы должны работать в горячем состоянии. Рекомендуемая минимальная температура составляет 1500 градусов по Фаренгейту. (cashenblades.com)

После обработки кромок лезвий и текстурирования стали я установил их на бетонный блок для охлаждения/нормализации.

Шаг четвертый: заточка кромки/добавление метки

Когда нож холодный и незакаленный, его гораздо легче затачивать и манипулировать им.

Я использовал два основных инструмента, чтобы придать ему изысканный край:

- Угловая шлифовальная машина с лепестковыми дисками средней и мелкой зернистости.

- Мелкозернистый напильник. Один из моих любимых инструментов для заточки.

Существует множество различных способов заточки лезвия ножа.

Для мясного ножа ручной работы я предпочитаю, чтобы он был простым: скос шириной 1/2 дюйма примерно под углом 20 градусов. Мы не филируем и не разделываем этого грубияна, поэтому нет необходимости в точности на уровне скальпеля.

Я также добавил простую сенсорную метку в скрытом месте.

Знаки касания — это традиционный способ подписи кузнецами своей работы.

Используя штампы из закаленной стали с логотипом своего магазина или своим именем, они оставили отпечаток на стали.

Для этих изделий я использовал простую букву «Т» вместо своего имени на нижней стороне ручки.

Этап пятый: Закалка и отпуск

Закалка

Температура закалки для 1084 не должна превышать 1500 градусов.

Уловка кузнеца для определения правильной температуры закалки состоит из двух этапов:

- Нагревайте деталь до тех пор, пока она не станет вишнево-красной.

- Испытание магнитом.

Если деталь по-прежнему притягивает магнит, постепенно нагревайте ее еще больше и повторите проверку.

Как только он перестанет притягиваться, нагрейте еще немного, чтобы компенсировать потери тепла во время тестирования, а затем погасите.

Я использую масло канолы в качестве охлаждающего средства. Это довольно быстро, что делает его идеальным для 1084 секций толщиной менее 1/4 дюйма. Свыше этой толщины воду или рассол можно использовать с особой осторожностью (вы рискуете растрескиванием и микротрещинами).

Я провел закалку лезвия в металлической ванне с маслом, чтобы большая часть лезвия не попала в масло.

Закалка

Я провел так называемую закалку обоих скалывателей, чтобы уменьшить «твердость после закалки» с 65 HRC (твердость по Роквеллу) до чего-то более мягкого и легко затачиваемого.

При этом применяется нагревание к стержню лезвия и наблюдение за изменением цвета и перемещением к краю лезвия.

Идея в том, что у вас будет достаточно времени, чтобы поймать цвет, прежде чем он зайдет слишком далеко.

Я закали два лезвия примерно до 400 градусов или светло-золотого цвета в крайнем левом углу шкалы закалки выше.

Протестировано с файлом, который теперь можно «захватить». Это указывает на то, что его можно заточить вручную.

Это указывает на то, что его можно заточить вручную.

Шаг шестой: обращение с сербским тесаком

После термической обработки (циклов закалки и отпуска) пора приступить к работе над ручкой.

Манипулирование само по себе является искусством. Если вы хорошо разбираетесь в деревообработке, это будет для вас естественно.

В качестве материала для рукояти я выбрал хороший кусок дуба из-за его цвета и текстуры.

Приклеивание и зажим ножевых чешуек.Я начертил чешуйки рукоятки после того, как проследил форму полного хвостовика.

Совместить отверстия может быть сложно, поэтому ошибитесь в сторону слишком большого количества материала, чем слишком малого.

Лишнюю древесину всегда можно рашпилить и отшлифовать.

Поскольку стальная часть ручки не подвергалась циклу закалки, ее было легко просверлить.

Я измерил расположение трех штифтов и отметил их кернером, прежде чем высверливать.

Это намного проще сделать, если у вас есть сверлильный станок, но это можно сделать с помощью зажимов, дрели и твердых рук.

Приклеивание

Я выровнял все отверстия и соединил их насухо, чтобы убедиться, что они гладкие, прежде чем добавлять клей.

Потом разобрал, намочил деревяшки по инструкции и добавил клей.

Я скрепил все вместе с помощью двух ручных зажимов и заводских тисков и оставил на ночь.

Эпоксидная смола/клей, который я рекомендую: Gorilla Glue Двухкомпонентный прозрачный эпоксидный клей

Я соединил рукоятки ножей с помощью обычного клея Gorilla, и это работает. Однако, когда он высыхает, клей становится желтоватым, твердым и пухлым.

Прозрачная эпоксидная смола дает гораздо лучший результат.

Придание формы ручке

Вы можете часами работать над ручкой. Иногда на изготовление ручки уходит больше времени, чем на выковку ножа.

Для придания формы я использовал стандартный рашпиль по дереву и насадку для ленточной шлифовальной машины 2 x 36 от MultiTool.

Если у вас есть стандартная ленточная шлифовальная машина, вы будете в хорошей форме.

Имейте в виду, что вы будете одновременно шлифовать металл и дерево (штифты и ручку).

Шаг седьмой: герметизация рукоятки и окончательная заточка

Вы, наверное, заметили синюю ленту на последнем фото.

Защищает лезвие, пока мы обрабатываем рукоять рашпилями, шлифовальными машинками и красителями. №

Я нанесла на рукоятку натуральное датское масло Medium Dark для придания легкости.

Он также позволяет покупателю затемнить его, если он захочет.

Я оставил это на всю ночь, прежде чем снять ленту и сделать последнюю полировку и заточку.

Когда он увидел готовый тесак, он ему понравился.

Вот оно:

Хотите свой собственный шаблон сербского колуна?Свяжитесь с нами, чтобы узнать цены на шаблоны: [email protected]

Хотите узнать, как сделать больше нестандартных ножей?

Каждый год я пишу новые книги по кузнечному делу и изготовлению ножей. Последняя книга DIY Knife Making — Bushcraft Knives поступила в продажу в мягкой обложке и на Kindle:

Последняя книга DIY Knife Making — Bushcraft Knives поступила в продажу в мягкой обложке и на Kindle:

- Полноцветные пошаговые инструкции по изготовлению собственных ножей Bushcraft.

- Подробные характеристики термообработки (твердость по Роквеллу, цветовая температура и т. д.)

- Полная глава о традиционном обращении с ножами.

- Доступ к шаблону для печати, который можно использовать при проектировании и создании ножей.

Получите свой экземпляр здесь.

Ручной тесак — Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.