- Какой принцип работы ретортной горелки

- Пеллетные горелки: конструкция и принцип работы

- BM engineering | Инжиниринговая компания в сфере переработки биомассы

- Взгляд на процесс реторты

- Выбор биоугольного реактора для удовлетворения ваших потребностей

- Эксплуатация Кон-Тики

- Во время работы

- Размер исходного материала

- Финишная обработка

- Запуск Кон-Тики с сельскохозяйственными отходами

- Использование остаточного тепла биоугля для пиролиза смеси навоза, трав, компоста и минералов

- Как происходит пиролиз закаленного материала

- Пример: комплекс биоуголь-глина из влажного сырья

- Комплекс биоугля-глины из влажного сырья

- Улавливание отработанного тепла Кон-Тики в Непале

- Горелка Бунзена – принцип, детали, типы, процедура, применение

Какой принцип работы ретортной горелки

Медведев В.

18.10.2021

Чтобы сделать отопление максимально автономным, требуется не только блок управления, но устройство, чтобы загружать топливо в котёл без участия человека. Такие устройства называются подавателями, или горелками, так как они не только доставляют пеллеты или уголь в топку, но и позволяют управлять горением, менять его интенсивность или вовсе погасить котёл по команде.

Разновидности горелок для твердотопливных котлов

По типу подающего механизма горелки бывают поршневые и шнековые. В первых порцию топлива в топку выталкивает поршень, который ходит в канале туда и обратно, т.е. загрузка дозирована. В бытовых или промышленных системах отопления чаще используются шнековые горелки, где топливо перемещается при вращении шнека, подобно работе мясорубки, вплоть до непрерывной подачи. В свою очередь, шнековые бывают факельные и ретортные. Факельные – более сложные и специализированные, мы рассмотрим их в другой статье, в этой же расскажем про наиболее ходовые и универсальные ретортные горелки.

|

Ретортная горелка |

Факельная горелка

|

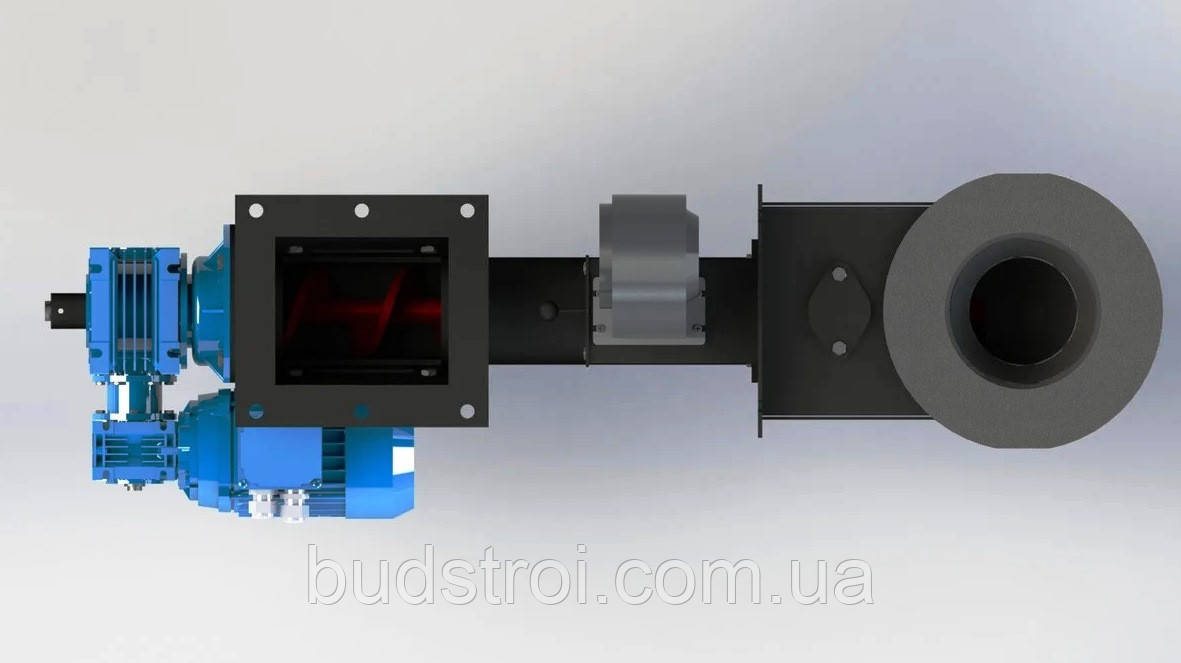

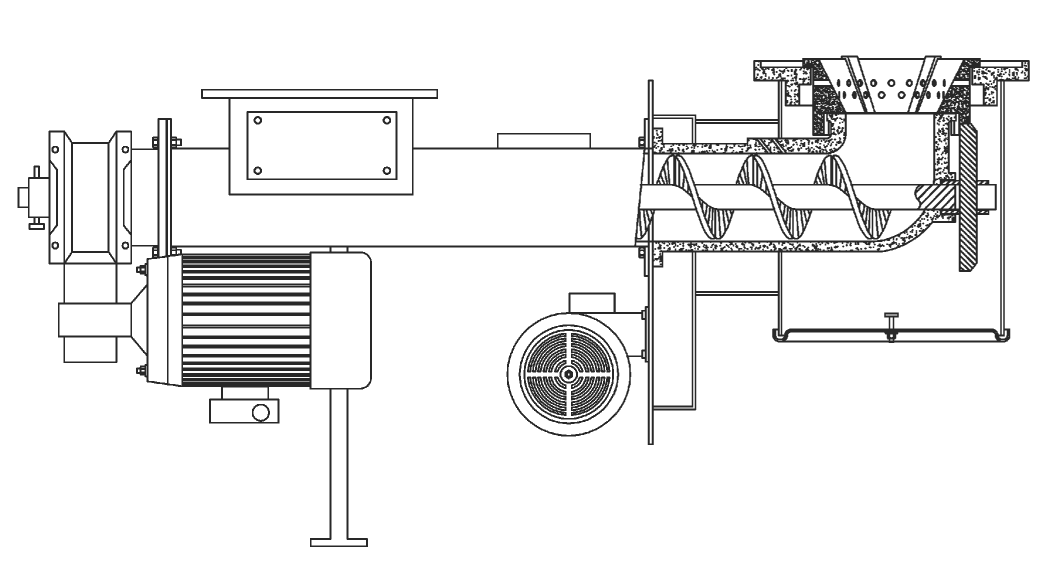

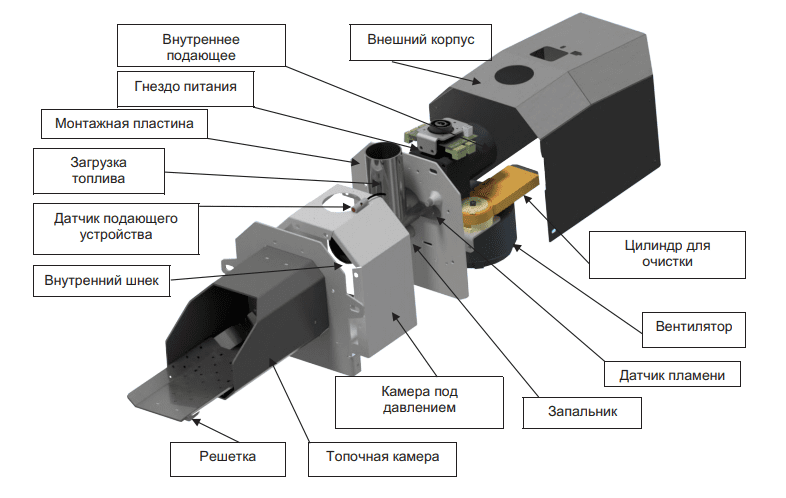

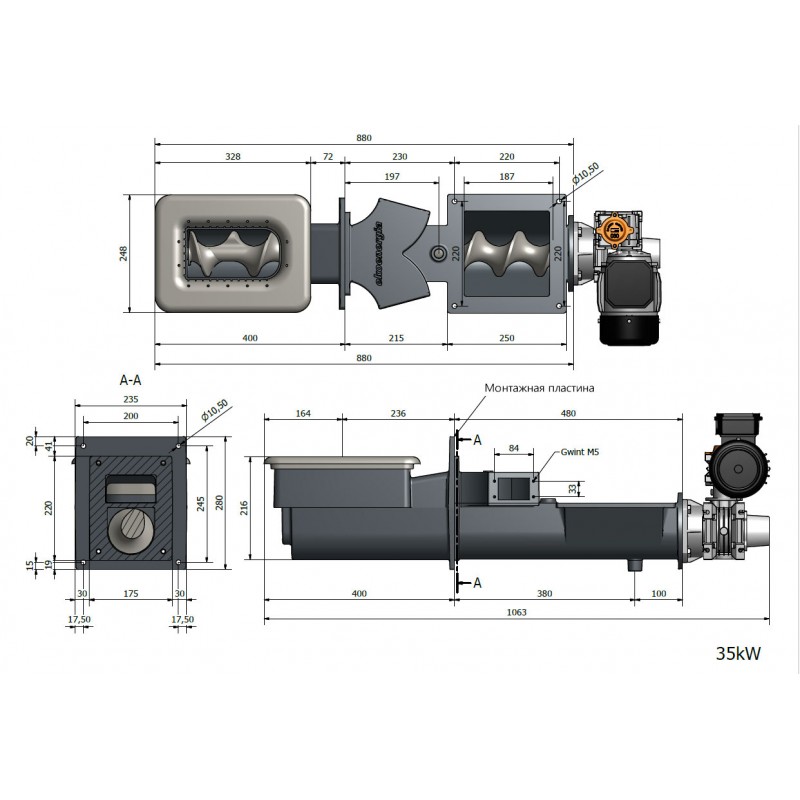

Рассмотрим конструкцию на примере подавателя Pancerpol Trio. В целом ретортные горелки – очень надёжные и практически безотказные механизмы благодаря простоте и небольшому количеству деталей.

|

Топливо из бункера попадает в воронку и шнеком продвигается по трубе в чугунное изогнутое колено, а далее вверх к системе венец-перстень (или иначе называется тарелка), где и происходит горение. Колено размещено в воздушной камере, к которой присоединён нагнетающий вентилятор – так снизу осуществляется приток первичного воздуха через отверстия в венце. Вторичный воздух непосредственно в зону горения поступает через сопла, однако они есть не во всех моделях ретортных горелок (например, в Pancerpol Duo их нет). |

В горизонтальной части колена сверху также могут быть отверстия для дополнительной продувки воздуха сквозь топливо.

Венец и перстень изготовлены из чугуна, стойкого к температуре и истиранию. Остальные части горелки – из стали, и как видно на рисунке, это технологичные детали из листа или труб, получаемые без сложных операций механообработки, а значит, недорогие и простые в замене или ремонту даже в гаражных условиях. Шнеки изготавливают из износоустойчивой стали и даже нержавейки.

Шнек вращается от электродвигателя через моторедуктор. Зубчатая передача закрыта, и при сборке дополнительно защищается от топливной крошки и пыли вкладышем с войлочной прокладкой. А если шнек вдруг заклинит при попадании камня или крупного куска, то срезается оригинальный предохранительный винт, соединяющий вал шнека с редуктором, чтобы предотвратить перегрев и поломку двигателя.

|

Крышка предохранительного винта

|

Предохранительный винт

|

Поворотный рычаг |

На другом конце на шнек устанавливается поворотный рычаг, который при вращении входит в зацепление с зубцами венца и проворачивает его на определённый угол.

Особенности сборки и установки ретортных горелок

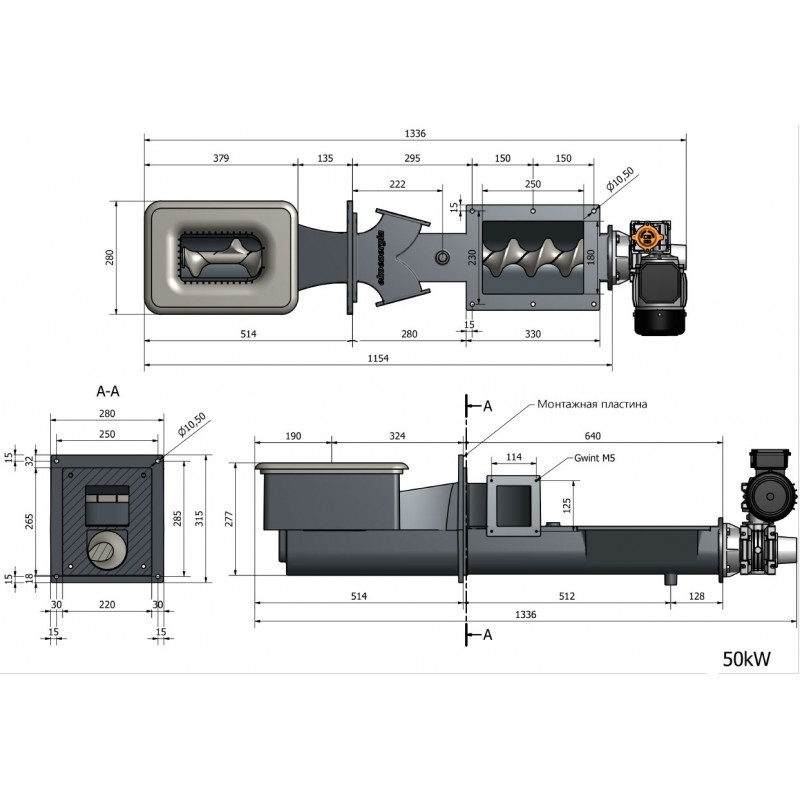

Ретортные подаватели монтируются в боковую сторону котла с опорой на ножку. При размещении в котельной следует учитывать размеры бункера, а также габарит, который скрывается внутри котла, ведь при демонтаже горелки для чистки или ремонта нужен запас расстояния, чтобы выдвинуть её.

Бункеры обычно небольших размеров, так как непосредственно ссыпают топливо в приёмную воронку. Это одно из отличий ретортных горелок, которые ориентируются в основном на работу на угле (но могут и сжигать пеллеты): его расход меньше, и запас топлива в бункере, соответственно, требуется тоже меньше. У факельных горелок, предназначенных только для пеллет, бункер соединяется с горелкой гибким рукавом, поэтому может быть произвольных размеров и с большей свободой размещения.

Для размещения габаритного бункера трубу шнека удлиняют специальными коленами, соответственно, подбирая и удлинённый шнек. Ещё одна важная особенность – бункеры ретортных горелок всегда закрываются крышками, чтобы исключить обратную тягу.

Безопасность эксплуатации

| При неправильном режиме существует вероятность прохода очага тления вниз по колену и дальше по шнеку, с опасностью возгорания топлива в бункере. Для предотвращения используется клапан безопасности типа Regulus BVTS. Температурный датчик монтируется на трубу шнека в специальную втулку (см. на схеме поз. 12), а клапан подключается входом к водопроводу или к пятилитровой пластиковой канистре, которая идёт в комплекте с горелкой, а выходом – в трубу шнека. |

Если шнек нагреется до температуры срабатывания датчика, клапан откроется и вода зальёт шнек, погасив возгорание.

Управляющий контроллер при этом также может выдать команду на вращение шнека в течение определённого времени или количества оборотов, чтобы вытолкнуть очаг жара в безопасную зону горения в топке. Наличие клапана безопасности – обязательное условие при эксплуатации котлов с автоподачей топлива.

Наличие клапана безопасности – обязательное условие при эксплуатации котлов с автоподачей топлива.

-

Универсальность: могут работать как на угле (основной вид), так и на пеллетах. В принципе, возможно любое сыпучее топливо – в ютубе есть видео, где экспериментируют с опилками, ореховой скорлупой. Использование угля означает большие тепловые мощности – как для бытовых целей, так и для промышленных помещений.

-

Надёжность. Основная причина поломок ретортных горелок – износ со временем, в остальном же там практически нечему ломаться: чугун и сталь, лишь два электроприбора – вентилятор и электродвигатель. В горелках Pancerpol используются немецкие моторедукторы с гарантией на несколько лет, а рекомендованные вентиляторы от производителя М+М.

-

Простота монтажа – собрать и установить горелку средней мощности до 50 кВт под силу одному человеку, для этого не требуется никаких специальных инструментов, кроме обычных гаечных ключей и шестигранников.

-

Ремонтопригодность, большой каталог запчастей и деталей.

-

Стоят дешевле факельных.

Конечно, у ретортных горелок есть и свои недостатки – вес и габариты, невозможность автоматической остановки или розжига. Однако для регионов с продолжительными и устойчивыми холодными сезонами мощные и «всеядные» подаватели, работающие непрерывно в течение долгого времени – оптимальный выбор.

В ООО «Сервис Юнион» вы можете купить ретортную горелку для твердотопливного котла с доставкой по РФ, а также подобрать управляющую автоматику и клапаны безопасности.

Подписывайтесь на нашу страницу в Facebook:

ООО «Сервис Юнион»

Пеллетные горелки: конструкция и принцип работы

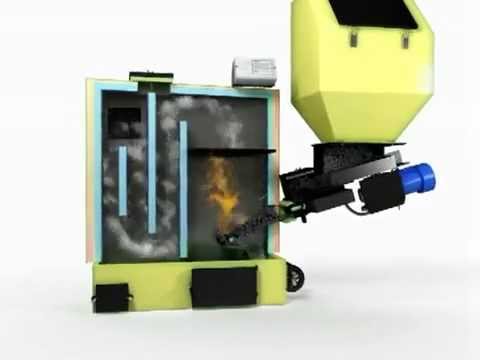

Чем дороже становится электричество, тем популярнее твердотопливные котлы. Среди них особенно востребованы пеллетные модели. Их распространение связано с тем, что отопление на этом принципе работы очень экономичное и полностью автоматизированное. Отличаются повышенной длительностью автономной работы. Кроме того, цена на пеллеты – демократичная.

Их распространение связано с тем, что отопление на этом принципе работы очень экономичное и полностью автоматизированное. Отличаются повышенной длительностью автономной работы. Кроме того, цена на пеллеты – демократичная.

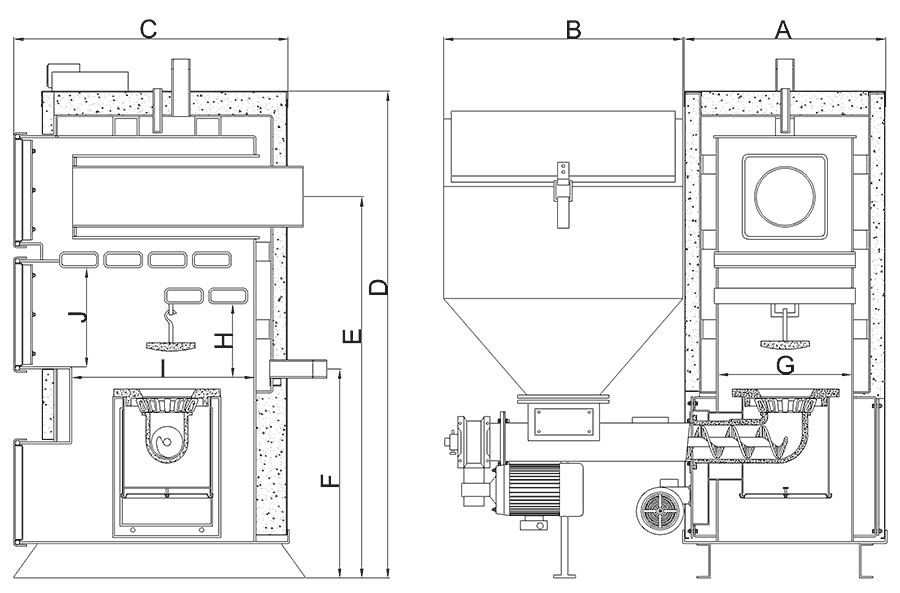

В основе конструкции котла – пеллетная горелка. Чтобы понять, как функционирует оборудование, нужно разобраться в схеме горелки.

Что такое пеллетная горелка?

Именно пеллетная горелка отличает пеллетный котёл от других видов твердотопливного оборудования. Она разработана для сжигания пеллет – биотоплива в виде специальных гранул из торфа, отходов деревообрабатывающей промышленности и сельского хозяйства.

В целом, гранулированное топливо можно использовать для других твердотопливных моделей без пеллетной горелки. Но есть существенное «но» – зольность будет составлять до 60%. То есть гранулированное топливо сгорает с низкой эффективностью.

Работа пеллетной горелки предусматривает пиролизное горение. Благодаря этому удается до 10 раз уменьшить образование золы. Если в пиролизных моделях котлов есть первичная камера для сгорания дров и камера сжигания газов, то в пеллетной вариации области пиролиза и дожига газов часто перекрещиваются. Процесс пиролиза существенно снижает коксование горючего топлива.

Если в пиролизных моделях котлов есть первичная камера для сгорания дров и камера сжигания газов, то в пеллетной вариации области пиролиза и дожига газов часто перекрещиваются. Процесс пиролиза существенно снижает коксование горючего топлива.

Конструкция пеллетной горелки изготовлена из жароустойчивого металла.

Главное отличие пеллетного котла – механизм подачи горючего. Чтобы обеспечить почти 100% сгорание гранулированного топлива, у горелки есть воздуховоды. Воздух в область горения подают вентиляторы. Топливо засыпают в бункер, который прикреплён на котле. Пеллеты подаются автоматически – процесс подачи регулирует автоматика.

Как правило, горелка снабжена комплектом датчиков, которые отвечают за бесперебойный процесс работы котла.

В усовершенствованных котлах горелка способна работать с термодатчиками в сети отопления. За счёт этого поддерживается определенный температурный режим при минимальных затратах твердого топлива.

Плюсы котлов с пеллетными горелками

У пеллетных котлов есть множество неоспоримых преимуществ:

- Автоматизированное функционирование.

Нет необходимости постоянно засыпать топливо и контролировать работу оборудования.

Нет необходимости постоянно засыпать топливо и контролировать работу оборудования. - В зависимости от качества пеллет КПД котла составляет до 95%. Поэтому пеллетные котлы по эффективности ничуть не уступают газовым.

- Плавное изменение мощности. Это выгодно отличает пеллетные модели от стандартных котлов.

- Экономное расходование горючего.

- Можно остановить подачу топлива в случае аварии.

- Пеллетной горелкой можно снабдить большинство котлов на твердом горючем.

Главным минусом пеллетной горелки называют зависимость от электричества. Если прекратится подача электричества, не будет функционировать вентилятор и т.д. Чтобы избежать неприятных ситуаций, лучше установить резервный источник питания.

Если вы решили использовать такой котел, необходим герметичный резервуар для хранения твердотопливных гранул.

Типы пеллетных горелок

Отзывы о пеллетной горелке единогласны – при выборе котельного оборудования нужно уделять внимание не исполнению корпуса котла, а именно виду и качеству горелки.

Горелки выпускают нескольких типов.

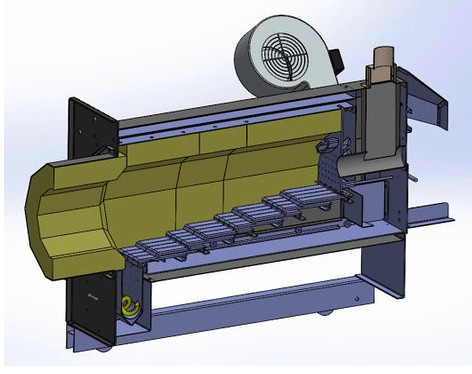

Факельная

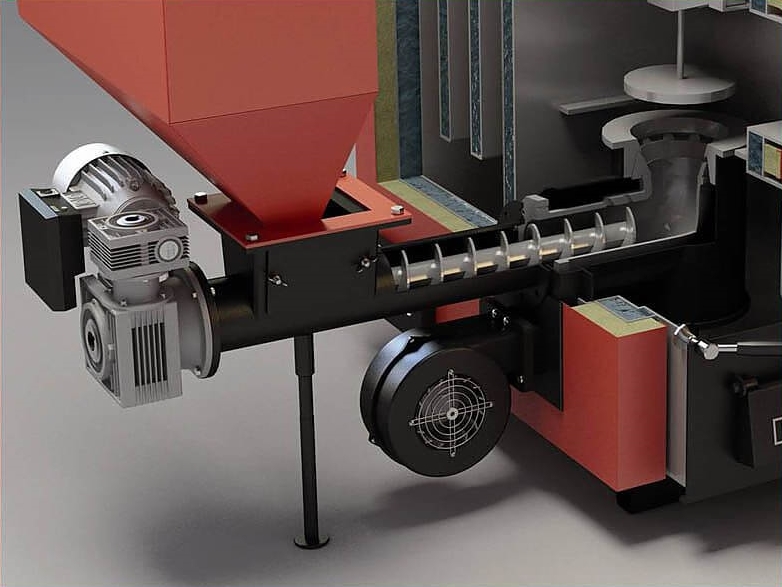

Конструкция имеет вид трубы из металла, которая выполняет функцию камеры сгорания. В ней находится шнековым механизм, который отвечает за подачу топлива в область горения. Механизм запускается благодаря электроприводу. Пламя выходит из трубы и направляется на стенку топки.

Инструкция на пеллетную горелку позволяет использовать разные виды топлива – древесные пеллеты, початки кукурузы, сыпучие отходы сельского хозяйства.

Существенный плюс факельной горелки – компактность. Поэтому она легко поместится даже в котел с небольшой топкой.

Преимущества факельной горелки:

♦ КПД выше реторной.

♦ Небольшие размеры.

♦ Универсальность – можно устанавливать на любые котлы.

♦ Простой сервис.

♦ Неприхотливость к качеству горючего.

Несмотря на множество преимуществ факельная горелка имеет свои недостатки:

♦ Высокая стоимость.

♦ Меньшая мощность по сравнению с реторными моделями.

♦ Направленность огня – горелка нагревает определённую зону котла.

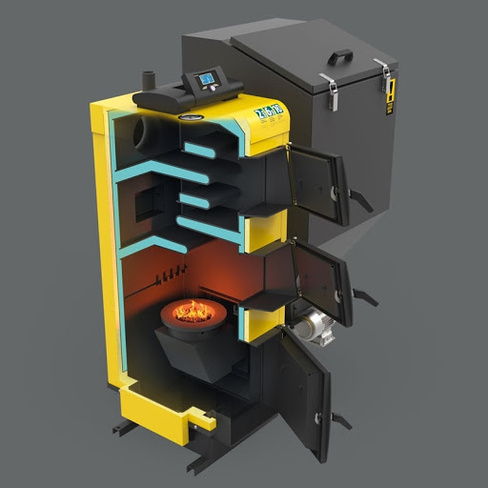

Ретортная

Её также называют горелка объёмного горения. Она имеет Г-подобную конфигурацию и снабжена чашей для сжигания пеллет. Топливо на чашу поступает снизу реторты. Пеллеты движутся из бункера за счет шнекового механизма. Пламя горелки направляется вверх. Воздух, поступающий в область горения, поддерживает интенсивность пламени и охлаждает реторту, что предотвращает перегревание оборудования. Горелка снабжена отверстиями, через которые проникает вторичный воздух.

Горелки объёмного горения выпускают двух типов:

- Подвижные. Сжигают топливо разного качества – мокрые опилки, грязный уголь.

- Неподвижные. Функционируют исключительно на сухом горючем – пеллеты, уголь мелкой фракции.

Плюсы горелки объёмного горения:

♦ Более высокая мощность по сравнению с факельными.

♦ Бюджетная цена.

♦ Универсальность в выборе топлива – позволяет переходить на другие варианты твердого горючего (древесина, уголь).

Ретортная горелка имеет и свои минусы:

♦ Более массивная, чем факельная;

♦ Трудоемкая установка и демонтаж;

♦ Необходимость в регулярной чистке.

У реторной горелки есть несколько особенностей:

- Чем меньше уклон (плавнее изгиб), тем меньше шлака. При большем объеме шлака может остановиться шнек.

- Чем больше длина шейки, тем больше пыли, которая уменьшает срок эксплуатации горелки.

Отдельную категорию представляют каминные пеллетные горелки. Их устанавливают в пеллетные камины и отдельные виды пиролизных котлов. Горение топлива осуществляется в чаше, в которую сверху поддаются гранулы, а снизу поступает воздух. Такие горелки не используют в промышленных котлах из-за тонкой настройки и трудности эксплуатации.

Поступление топлива

Относительно подачи твердого горючего выпускают горелки с принудительной и естественной подачей. В последних моделях бункер фиксируется над горелкой. В результате твёрдое топливо подается в область горения под влиянием силы тяжести. Такая конструкция самая простая и надёжная. Существенный минус гравитационного способа – невозможно регулировать скорость подачи топлива в участок горения.

Такая конструкция самая простая и надёжная. Существенный минус гравитационного способа – невозможно регулировать скорость подачи топлива в участок горения.

Модели с принудительной подачей позволяют выдавать пеллеты порциями относительно режима горения. В таких котлах применяют пневмолифтовые или шнековые устройства.

Пневмоподача топлива возможна за счет специального дозирующего устройства, которое закреплено на бункере. Твердое топливо по патрубку направляется к горелке. В этом случае полностью исключен риск возвратного горения, так как нет непрерывного потока топлива в патрубке. При этом воздух направляется от бункера – навстречу пламени.

Шнековая система использует два узла:

- Шнек, поднимающий пеллеты и направляющий их на патрубок;

- Шнек, подающий топливо в область горения.

При таком механизме не исключён риск возгорания пеллет в бункере, так как топливо направляется непрерывным потоком. Поэтому огонь может перекинуться из зоны горения в резервуар, где хранятся пеллеты. Чтобы обезопасить оборудование, патрубок изготавливают из легкосплавного материала. В случае воспламенения он за считанные минуты расплавляется, тем самым перекрывая путь огня в бункер.

Чтобы обезопасить оборудование, патрубок изготавливают из легкосплавного материала. В случае воспламенения он за считанные минуты расплавляется, тем самым перекрывая путь огня в бункер.

Пеллетные горелки отличаются высокой эффективностью и надежностью. Но при этом важно правильно подобрать и установить горелку. Cпециалисты рекомендуют выбирать для котлов с малой мощностью (до 50 кВт) факельные горелки. Они простые в установке, обладают высоким КПД и не нуждаются в обслуживании. К тому же они не столь требовательны к качеству топлива.

BM engineering | Инжиниринговая компания в сфере переработки биомассы

Специализация компании BM Engineering

«BM Engineering» выполняет полный комплекс услуг по проектированию, строительству, вводу в эксплуатацию и последующему обслуживанию: заводов по переработке биомассы (производство гранул и брикетов), комбикормовых заводов Мы предлагаем первоначально выполнить Комплексный анализ и технические консультации целесообразности строительства предполагаемого объекта и его рентабельности, а именно:

Инжиниринговая компания в сфере переработки биомассы BM Engineering впервые на рынке Украины обеспечивает выполнение полного комплекса услуг по созданию под ключ современных заводов по переработке биомассы, производящих пеллеты, брикеты, а также комбикорм. На этапе подготовки проекта специалисты компании дают квалифицированное заключение о целесообразности строительства объекта, его предполагаемой рентабельности и сроке окупаемости.

На этапе подготовки проекта специалисты компании дают квалифицированное заключение о целесообразности строительства объекта, его предполагаемой рентабельности и сроке окупаемости.

Мы анализируем будущее производство от А до Я! Начинаем исследование с расчета объема сырьевой базы, ее качества, логистики поставок. Количества биомассы на начальном этапе и поставок ее должно быть достаточно для бесперебойной работы оборудования длительное время. На основе объективной информации, собранной о будущем производстве, мы рассчитываем характеристики основного оборудования, а по желанию заказчика дополнительного оборудования и механизмов.

В общую стоимость проекта обязательно входят затраты на подготовку производственной площадки, монтажные и пусконаладочные работы, обучение персонала. А в прогнозе себестоимости продукции заранее учтены энергоэффективность и конкретная стоимость производства единицы готовой продукции, ее технические и качественные характеристики, соответствие международным стандартам, прибыльность и период окупаемости инвестиций. Использование оборудования для производства экструдированных кормов значительно повышает доходность животноводства за счет повышения их качества и снижения себестоимости.

Использование оборудования для производства экструдированных кормов значительно повышает доходность животноводства за счет повышения их качества и снижения себестоимости.

Сертификация и аудит пеллетного производства в соответствии с нормами европейских стандартов серии EN 17461 предусматривает, что на всех этапах работы от получения и контроля качества биосырья до изготовления пеллет, их упаковки, маркировки, хранения, доставки и использования, необходимо строго соблюдать единые нормативы, технические условия и правила.

В соответствии с системой ENplus сертификат необходимо получать на конкретную партию биотоплива после проведения соответствующих испытаний по всем параметрам в сертифицированной лаборатории. Запомните! Сертифицированная продукция стоит в несколько раз дороже!

Полный комплекс инжиниринговых услуг, выполняемых компанией «BM Engineering», включает: составление бизнес-плана производства с расчетом энергоэффективности, рентабельности и себестоимости продукции, проектирование, строительство, пусконаладочные работы, ввод в эксплуатацию и сервисное обслуживание. Кроме того, компания поставляет оборудование собственного производства, выполняет работы по автоматизации и сертификации построенных предприятий.

Кроме того, компания поставляет оборудование собственного производства, выполняет работы по автоматизации и сертификации построенных предприятий.

Уникальный модуль переработки биомассы (щепы и опилок) МБ-3 разработан по новейшей технологии, при которой биосырье не сушат перед прессованием с большими затратами энергии, а моют в гидромойке. Загрязнители (металл, частицы почвы, мусор) удаляют потоком воды, а чистые и влажные частицы сырья по конвейеру, а затем через сито, поступают во входной бункер модуля переработки.

Вращающийся шнек перетирает влажную биомассу и продавливает ее через сито. При биохимической реакции в клетках древесины (биополимерах) выделяется тепло. Оптимальную температуру увлажненной массы поддерживает модуль термостабилизации. Тепловой насос обеспечивает циркуляцию подогретой воды по всему контуру переработки. Весь технологический процесс контролирует система автоматизации.

Комплектация модуля:

- гидромойка;

- модуль переработки биомассы;

- тепловой насос;

- модуль термостабилизации;

- система автоматизация технологического процесса.

Технические характеристики модуля переработки биомассы МБ-3:

- производительность — 1000 кг/ч;

- мощность электродвигателей — до 100 кВт;

- входное сырье: размер частиц — до 4 см, влажность — до 50%;

- транспортировочные габариты — 2000х2200х12000 мм;

- масса — 16700 кг.

Только в первом полугодии 2015 года было проведено 6 специализированных семинаров «Основы пеллетного производства», на которых прошло обучение около 200 слушателей. Со второго полугодия 2015 года семинары проводятся ежемесячно и пользуются возрастающей популярностью у слушателей. Те специалисты, которые прослушали все лекции и посмотрели на работающее оборудование, полностью изменили отношение к технологии производства пеллет. Метод влажного прессования – абсолютно новый инновационный подход к переработке биомассы, за которым будущее.

Реализация полного биорефайнинга сельскохозяйственных и древесных отходов – один из путей к процветанию экономики. Энергонезависимости Украины и построению энергоэффективной экономики можно добиться расширением использования энергии, произведенной из возобновляемых энергоресурсов, сертификацией биотоплива, энергосбережением. А если кроме этого привить обществу основы энергоэффективного мышления, привлечь в биоэнргетику целевые инвестиции и исключить коррупцию и непрофессионализм, то энергонезависимость Украины будет обеспечена навсегда.

Энергонезависимости Украины и построению энергоэффективной экономики можно добиться расширением использования энергии, произведенной из возобновляемых энергоресурсов, сертификацией биотоплива, энергосбережением. А если кроме этого привить обществу основы энергоэффективного мышления, привлечь в биоэнргетику целевые инвестиции и исключить коррупцию и непрофессионализм, то энергонезависимость Украины будет обеспечена навсегда.

Единственные в Украине курсы менеджеров качества твердого биотоплива и его производства организованы с целью обучить специалистов предприятий по производству, продаже и экспорту биотоплива основам технологии изготовления пеллет второго и третьего поколения (торрефицированных), системе управления качеством производства и продукции, европейской системе сертификации пеллет.

Компания «BM Engineering» проектирует, производит, монтирует и сертифицирует самые современные пеллетные и комбикормовые производства. Выполняет сертификацию производств и готовой продукции по стандартам ENplus и ISO. Наши уникальные и инновационные технологии – залог вашего успеха.

Наши уникальные и инновационные технологии – залог вашего успеха.

Ведущие специалисты в области переработки биомассы, известные инженеры-конструкторы под руководством Владимира Бунецкого проводят уникальные по своему контенту семинары на тему «Эффективное пеллетное производство»

Узнать подробнее о расписании семинаров и возможности участия можно Здесь.

Проектирование пеллетных производств «под ключ»

Владимир Бунецкий — био-рефайнинг, часть 3

Био-рефайнинг в ЕС на законодательном уровне внедрён в целевых отраслевых программах», Приоритет Био-рефайнинга – производство продукции с высокой добавленной стоимостью, непосредственно на территориях произрастания.

Отходы АПК как источник энергии и ресурсов,

Целлюлозо-Бумажный Комбинат,

Водрослевое направление. Иловые пруды,

Экономическая обоснованность проектов,

Выход на рынки : биополимеры, рынок бумаг, рынок целлюлозы, электрическую сеть, рынок теплоснабжения местного, рынки моторного топлива, энергетические плантации.

View More

Владимир Бунецкий — био-рефайнинг @ Завод Оболонь.

Био-рефайнинг в ЕС на законодательном уровне внедрён в целевых отраслевых программах», Приоритет Био-рефайнинга – производство продукции с высокой добавленной стоимостью, непосредственно на территориях произрастания. Отходы АПК как источник энергии и ресурсов, Целлюлозо-Бумажный Комбинат, Водрослевое направление. Иловые пруды, Экономическая обоснованность проектов, иии моя любимая часть про освоение пустынь Китаем, Израиль тоже уже осваивает по полной 😉

View More

2014.12.02 — Владимир Бунецкий

2014.12.02 — Владимир Бунецкий @ Завод Оболонь. часть2: Енергия из Биомассы — на что обратить внимание, почему важна сухость сырья, ветрозаградительные насаждения вдоль дорого и полей как источник сырья для биоенергетических потребностей, газификация биомассы. Какие есть

View More

Взгляд на процесс реторты

В каком-то смысле реторта прошла долгий путь со дня своего зарождения. Тем не менее, по сути, процесс остался прежним. Основополагающая концепция — нагревание продуктов, подверженных микробной порче, в герметически закрытых контейнерах для продления срока годности — остается принципом работы, который определяет, а также ограничивает процесс. Хотя рецептура играет важную роль в этих продуктах, именно процесс в конечном итоге влияет на качество конечного продукта.

Тем не менее, по сути, процесс остался прежним. Основополагающая концепция — нагревание продуктов, подверженных микробной порче, в герметически закрытых контейнерах для продления срока годности — остается принципом работы, который определяет, а также ограничивает процесс. Хотя рецептура играет важную роль в этих продуктах, именно процесс в конечном итоге влияет на качество конечного продукта.

Линн А. Кунц | 01 августа 1994 г.

В каком-то смысле реторта прошла долгий путь со дня своего зарождения. Тем не менее, по сути, процесс остался прежним. Основополагающая концепция — нагревание продуктов, подверженных микробной порче, в герметически закрытых контейнерах для продления срока годности — остается принципом работы, который определяет, а также ограничивает процесс. Хотя рецептура играет важную роль в этих продуктах, именно процесс в конечном итоге влияет на качество конечного продукта. Три фактора должны находиться в тонком равновесии, чтобы разработать ретортный продукт: безопасность, качество и экономичность.

Безопасность превыше всего

Несмотря на то, что стерилизация в автоклаве не имеет преимуществ перед некоторыми новыми методами сохранения пищевых продуктов, она по-прежнему остается сложной технологией. Прежде всего, это безопасность. В то время как обработка ошибок в других дисциплинах может иметь последствия для качества продукта и, в худшем случае, для вашей карьеры, просчеты в процессе реторты могут кого-то убить.

Целью стерилизации в автоклаве является получение коммерческой стерилизации с применением тепла. Наиболее опасным микроорганизмом является Clostridium botulinum, газообразующий анаэроб, вырабатывающий смертельный экзотоксин. Кроме того, любые присутствующие организмы, вызывающие порчу, должны быть инактивированы. Хотя термический процесс предназначен для уничтожения или инактивации этих организмов, некоторые бактерии могут выжить в процессе, поэтому продукт является безопасным, но не обязательно стерильным.

«Коммерческая стерилизация — это инактивация организмов, имеющих значение как для здоровья населения, так и для порчи при нормальных условиях хранения», — утверждает Дженни Скотт, главный микробиолог центра технологии обработки и микробиологии Национальной ассоциации пищевой промышленности, расположенной в Вашингтоне, округ Колумбия. Clostridium botulinum является наиболее термоустойчивым микроорганизмом, имеющим значение для общественного здравоохранения. Но большинство термических процессов предназначены для инактивации организмов, вызывающих порчу, с пониманием того, что они будут более устойчивыми, чем C. botulinum. В большинстве случаев вы смотрите на Clostridium sporogenes. »

Clostridium botulinum является наиболее термоустойчивым микроорганизмом, имеющим значение для общественного здравоохранения. Но большинство термических процессов предназначены для инактивации организмов, вызывающих порчу, с пониманием того, что они будут более устойчивыми, чем C. botulinum. В большинстве случаев вы смотрите на Clostridium sporogenes. »

В дополнение к гнилостной порче, создаваемой этим и подобными организмами, необходимо учитывать другие виды порчи, в первую очередь плоскую кислую порчу или «Т.А.» порчи (термофильный анаэроб, не образующий сероводорода). Если споры термофильны, они могут пережить этот процесс. В обычных условиях это не вызывает проблем. Но если стерилизованный продукт выдерживается при повышенных температурах в течение длительного периода времени, может произойти порча из-за неадекватного охлаждения или высоких температур хранения.

«Классический «горячий процесс» будет иметь Fo 3, в то время как для типичного коммерческого процесса стерильности он будет порядка 5-6», — объясняет Скотт.

«Есть некоторые термофильные организмы, которые очень термостабильны — Fo порядка тридцати.»

Проще говоря, для целей данного обсуждения значение F — это количество минут, в течение которых организм разрушается при температуре 250°F. Это зависит от микроорганизма. Значение Fo описывает количество времени, необходимое для уменьшения микробной популяции в 1012 раз. Для C. botulinum время нагревания в течение 2,45 минут при 250°F уменьшает популяцию в этот раз. Значение Fo используется для сравнения термических обработок.

Это объясняет, почему возникли проблемы с порчей некоторых ретортных продуктов, использовавшихся военными во время недавней войны в Персидском заливе. Термические процессы, которым подвергались эти продукты, не были рассчитаны на длительное хранение в горячем состоянии. Остальные термофильные организмы обнаружили, что высокие температуры хранения весьма благоприятны для роста. Для предотвращения порчи продукты, предназначенные для хранения в горячих условиях, такие как упаковка для горячей продажи, требуют более серьезной обработки, чем обычные продукты.

Включение нагрева

Для обеспечения коммерческой стерильности вся пищевая масса должна подвергаться необходимой температуре в течение требуемого времени. Поскольку длительное воздействие тепла влияет на качество готового продукта, обычно неблагоприятно, его часто учитывают при разработке продукта и процесса.

«При определении термического процесса самое главное — убедиться, что продукт безопасен», — говорит Терри Хейлигер, менеджер по термической обработке корпорации FMC, Мадера, Калифорния. «Качество приготовленной пищи должно отойти на второй план. В зависимости от ограничивающих факторов — типа оборудования, продукта или упаковки, иногда вам приходится идти на компромиссы, чтобы получить надлежащую летальность».

Следующие критические факторы влияют на скорость теплопередачи и, следовательно, на время, в течение которого продукт должен подвергаться воздействию тепла: тип процесса, конструкция оборудования, размер и форма контейнера, вязкость продукта, твердые частицы и свободное пространство над продуктом.

Обеспечение безопасности продукции при одновременном повышении ее качества может осуществляться несколькими способами в зависимости от ограничивающих факторов. Но сначала несколько слов о термической летальности и теплопередаче.

Чем выше температура, тем выше скорость уничтожения и, следовательно, тем короче необходимое воздействие. Этот метод обычно используется при пастеризации и становится все более распространенным при ретортной обработке.

«Связь такова, что если ваша убойная сила при 250°F равна единице, то ваша убойная сила при 268°F равна десяти», — объясняет Хейлигер. «Это значительно сократит время приготовления, и большинство стерилизованных продуктов выиграют от высокотемпературного и короткого процесса».

Второе явление, которое необходимо рассмотреть, — это процесс теплопередачи. В ретортных контейнерах после того, как тепло проходит через контейнер за счет теплопроводности, оно может нагревать пищу двумя способами. Проводимость подходит для твердых продуктов в упаковке, таких как тыква и корм для собак, или для продуктов с твердыми частицами. Конвекционный нагрев лучше всего использовать для продуктов или порций пищи, имеющих некоторую степень текучести.

Конвекционный нагрев лучше всего использовать для продуктов или порций пищи, имеющих некоторую степень текучести.

Для продуктов, подвергающихся кондуктивному нагреву, центр контейнера является самой медленной точкой нагрева, а время, необходимое для достижения температуры термической обработки — время выхода — значительно больше, чем для продуктов, подвергаемых конвекционному нагреву передача. В продуктах, нагреваемых исключительно за счет конвекции, самая холодная точка находится у дна контейнера. Однако многие пищевые продукты не демонстрируют какой-то один вид теплопередачи, и холодную точку необходимо определять путем измерения различных точек в банке с помощью термопар.

«Есть два аспекта определения термической обработки», — советует Остин Гэвин, главный научный сотрудник отдела обработки в NFPA. «Есть микробиологическая сторона — мы должны знать, каково сопротивление конкретных организмов, вызывающих озабоченность. Это определит количество необходимого тепла. Что касается обработки, мы собираемся применить это знание и определить, сколько тепла продукт получает. Соединяя их вместе, мы получаем термический процесс».

Соединяя их вместе, мы получаем термический процесс».

«Существует два типа методов расчета, — продолжает Гэвин. «Один из них — это метод формулы, а другой — численный метод. Метод формулы берет данные о проникновении тепла и на основе математической формулы определяет скорость нагревания продукта и прогнозирует летальные исходы. Численный метод основан на свойствах теплопередачи. продукта и, по сути, собирается вычислить температуру по числовой формуле».

После определения летальности следует измерить тепловой процесс с использованием реальных условий процесса, чтобы подтвердить его достоверность. Используются два метода: измерение температуры с помощью термопар или микробиологическая проверка с уменьшением количества спор или инокулированные пакеты.

«В промышленности термопары, вероятно, являются наиболее широко используемым инструментом», — отмечает Хейлигер. «Но есть определенные случаи, когда вы хотели бы использовать биологические методы — если трудно воспроизвести точный продукт в лабораторных условиях по сравнению с коммерческими, или если трудно провести исследования проникновения тепла в коммерческом устройстве, для пример. Может кого-то не устраивают данные термопары.В одном продукте мы получали большие куски сухого зерна, поэтому мы сделали какой-то инокулированный продукт, чтобы убедиться, что мы получаем достаточное количество убитых внутри куска.Я всегда стараюсь напомнить люди, что мы не пытаемся стерилизовать наконечники термопар».

Может кого-то не устраивают данные термопары.В одном продукте мы получали большие куски сухого зерна, поэтому мы сделали какой-то инокулированный продукт, чтобы убедиться, что мы получаем достаточное количество убитых внутри куска.Я всегда стараюсь напомнить люди, что мы не пытаемся стерилизовать наконечники термопар».

P-P-P-параметры

Все эти критические точки влияют на требуемую термообработку. Требуемая термическая обработка влияет на конечный продукт. Поэтому параметры термообработки напрямую влияют на качество готового продукта. В рамках допустимых сценариев времени/температуры существует возможность оптимизировать продукт с помощью процесса, продукта и упаковки.

В консервированном горошке чрезмерное нагревание является отрицательным; в случае с печеными бобами трудно получить слишком много хорошей вещи — для адекватного приготовления продукта требуется сильный нагрев. В лучших традициях ограбления Питера, чтобы заплатить Полу, достижение микробной стабильности путем автоклавирования достигается за счет потери вкуса, текстуры и питательных веществ. Витамин С и тиамин довольно легко разлагаются под воздействием тепла, как и многие природные пигменты, такие как хлорофилл и ликопин.

Витамин С и тиамин довольно легко разлагаются под воздействием тепла, как и многие природные пигменты, такие как хлорофилл и ликопин.

«Уничтожение микроорганизмов прогнозируется по значению z или скорости реакции при изменении температуры на 18°F и во много раз, что создаст разницу для качественных компонентов», — утверждает Марк А. Уберсакс, доктор философии, профессор и заместитель председателя, кафедра пищевой науки и питания, Университет штата Мичиган, Ист-Лансинг. «Если вы посмотрите на термические процессы, доступные для микробной стабильности, и они варьируются от 240 до 280 ° F, процесс 240 ° F будет длиться около 50 минут. При этом вы потеряете около 50% тиамина в кремовом стиле. кукурузы. Если бы вы использовали процесс эквивалентной летальности при 270 ° F, вы бы потеряли до двух или трех минут, и вы потеряли бы только около 5% тиамина. Существует скорость разрушения витаминов, а также другие факторы качества. который отличается от микроорганизмов в отношении температуры. Это может придать продуктам микробную стабильность с улучшенным качеством при более высоких температурах процесса».

Это может придать продуктам микробную стабильность с улучшенным качеством при более высоких температурах процесса».

Поскольку тепло разрушает многие факторы качества, ограничение времени воздействия имеет смысл с точки зрения качества. Одна из первых вещей, которая приходит на ум, — это исключение этапа бланширования фруктов и овощей. В конце концов, высокой температуры во время автоклавирования достаточно, чтобы инактивировать ферменты. Хотя это верно, есть более важные причины для продолжения этого шага.

Бланширование перед автоклавированием служит нескольким целям. Самое главное — удаляет тканевые газы. Это увеличивает уровень вакуума в контейнере и уменьшает количество присутствующего кислорода, что продлевает срок хранения. Дополнительное бланширование размягчает продукт, что облегчает наполнение и действует как этап предварительного нагрева перед автоклавом.

«Кроме того, обычно плотность бланшированного продукта будет выше, потому что вы заменили газ водой», — отмечает Уберсакс. «Когда вы спрашиваете, нужна ли вся эта предварительная подготовка, ответ неизменно оказывается «да».

«Когда вы спрашиваете, нужна ли вся эта предварительная подготовка, ответ неизменно оказывается «да».

Поскольку требуется бланширование, нам необходимо изучить процесс, продукт и упаковку, чтобы определить, какие параметры оптимизируют конечный продукт как с точки зрения безопасности, так и с точки зрения качества. Эти три параметра тесно связаны — процесс может диктовать, какой пакет или продукт можно запускать, и наоборот. В зависимости от того, предназначен ли продукт для существующего оборудования, могут определяться некоторые варианты.

Отчет по реторте

В то время как бабушка может использовать кастрюлю на плите для консервирования, производители готовят свои герметичные продукты в ретортах. Но, как и у бабушки, реплики бывают разных вариаций. Эти изменения определяют скорость нагрева и, следовательно, качество готового продукта.

Реторты для перегонных аппаратов представляют собой горизонтальные или вертикальные системы периодического действия, в которых продукт стерилизуется паром. Скорость теплопередачи продукта, будь то теплопроводность или конвекция, определяет продолжительность процесса нагрева. Вода является охлаждающей средой. Часто требуется избыточное давление, чтобы предотвратить коробление внутреннего давления внутри упаковки или иное нарушение целостности упаковки.

Скорость теплопередачи продукта, будь то теплопроводность или конвекция, определяет продолжительность процесса нагрева. Вода является охлаждающей средой. Часто требуется избыточное давление, чтобы предотвратить коробление внутреннего давления внутри упаковки или иное нарушение целостности упаковки.

Продукт обычно загружается в ящики для обработки, хотя существуют некоторые модели без ящиков. Они предназначены для автоматизации процесса обработки и могут также обеспечить некоторую экономию энергии.

«В последнее время большое внимание уделяется ретортам без ящиков, поскольку они могут использовать преимущества регенеративного охлаждения», — отмечает Уберсакс. «Вы загружаете банки в предварительно нагретую воду, которая служит подушкой. После заполнения вода очищается путем подачи пара. Обычно эта вода хранится в изолированном сосуде и используется повторно. После приготовления давление снижается. Затем вы просто открываете банку. реторты, и они попадают в охлаждающий канал. Если у вас есть несколько таких устройств, и каждое из них находится на разных этапах процесса, это почти непрерывная система из наполнителя и закаточной машины».

Если у вас есть несколько таких устройств, и каждое из них находится на разных этапах процесса, это почти непрерывная система из наполнителя и закаточной машины».

Реторты периодического действия также могут содержать вращающиеся корзины, которые перемешивают продукт из стороны в сторону. Это ускоряет теплопередачу в продуктах, которые текут, перемешивая содержимое за счет движения пузырьков воздуха, создаваемых свободным пространством. При отсутствии этого пузыря использование этой системы для твердых продуктов в упаковке практически не дает никаких преимуществ.

«Пузырьки в свободном пространстве — это, по сути, то, что перемешивает продукт — чем больше свободное пространство, тем больше перемешивания и тем быстрее нагревается продукт», — сообщает Гэвин. «Последовательное перемешивание само по себе более эффективно, чем перемешивание из стороны в сторону, которое является более эффективным средством, чем статический процесс. термический процесс. Производителей интересует выход, производительность и тому подобное».

Реторты непрерывного действия увеличивают производительность и снижают трудозатраты, а также увеличивают скорость теплопередачи в жидких продуктах. В наиболее распространенной конструкции цилиндрический контейнер подается через механический нажимной замок и транспортируется через реторту по горизонтальной спиральной конвейерной системе. Как правило, банки вращаются вокруг своей оси на участке спирали. Два типа вращения обеспечивают перемешивание, включение пузырьков свободного пространства и улучшение теплопередачи.

Разновидность реторты этого типа фиксирует банки на месте, исключая осевое вращение. Пузырь свободного пространства проходит через контейнер по эллиптической траектории, что значительно увеличивает скорость теплопередачи. Этот метод может улучшить качество за счет сокращения времени обработки очень вязких продуктов в больших емкостях, таких как протертая кукуруза в банках #10.

Гидростатические реторты представляют собой вертикальные системы, в которых водяной патрубок используется в качестве парового клапана. Высота водяного столба противодействует давлению пара в паровом куполе. Давление пара 15 фунтов на квадратный дюйм требует водяного столба высотой 33 фута. Конвейерная цепь опускает банки в нагретую воду, температура в которой постепенно повышается до диапазона от 225 до 245°F. Это является преимуществом для контейнеров, подверженных термическому удару. Они проходят через паровую камеру для соответствующей термической технологической обработки и выходят через другую водяную ветвь, постепенно охлаждаясь и снова сводя к минимуму тепловой удар. Эти реторты могут включать в себя несколько цепей для обработки разных размеров или одновременного использования разных скоростей. Некоторые производители могут предусмотреть метод перемешивания.

Высота водяного столба противодействует давлению пара в паровом куполе. Давление пара 15 фунтов на квадратный дюйм требует водяного столба высотой 33 фута. Конвейерная цепь опускает банки в нагретую воду, температура в которой постепенно повышается до диапазона от 225 до 245°F. Это является преимуществом для контейнеров, подверженных термическому удару. Они проходят через паровую камеру для соответствующей термической технологической обработки и выходят через другую водяную ветвь, постепенно охлаждаясь и снова сводя к минимуму тепловой удар. Эти реторты могут включать в себя несколько цепей для обработки разных размеров или одновременного использования разных скоростей. Некоторые производители могут предусмотреть метод перемешивания.

Существует ряд других конструкций реторт непрерывного действия, в которых контейнеры входят и выходят через один и тот же герметичный шлюз. Это обеспечивает перемешивание путем перекатывания контейнеров по направляющей через камеру давления.

По словам Хейлигера, основными критериями, определяющими выбор конкретного типа реторты, являются:

Форма и тип контейнера Цилиндрический контейнер может проходить через почти любой тип системы. Контейнеры необычной формы и ретортные пакеты требуют специальной конструкции.

Контейнеры необычной формы и ретортные пакеты требуют специальной конструкции.

Конвекционный нагрев, кондуктивный нагрев и продукты, для которых полезно перемешивание, влияют на выбор. «Продукты, которые очень чувствительны к пригоранию, выиграют от вращающейся системы перемешивания или непрерывного действия», — говорит Хейлигер. «С другой стороны, продукты, которые нагреваются строго за счет теплопроводности, не требуют перемешивания. Тем не менее, мы смогли запустить определенные продукты, обычно работающие в гидростатической или стационарной реторте, в непрерывном вращающемся стабилизаторе при более высокой температуре. , более короткое время. Они получают достаточно движения в продуктах, чтобы они не пригорали при такой более высокой температуре».

Требуемая пропускная способностьЧем выше пропускная способность, тем эффективнее использовать непрерывную систему.

Энергоэффективность Поскольку срок службы реторты составляет не менее двадцати лет, а многие из них все еще используются более пятидесяти лет, согласно Хейлигеру, экономия энергии может быть значительной в течение срока службы реторты. . С точки зрения качества часто желательно сократить время, в течение которого продукт подвергается воздействию тепла. Есть несколько областей, на которые стоит обратить внимание на потенциальные подводные камни. Например, в то время как перемешивание может способствовать смешиванию продукта и теплопередаче, слишком сильное перемешивание может привести к возникновению центробежной силы, заставляющей содержимое оставаться неподвижным, особенно при сквозном смешивании. Более высокие температуры, используемые в кратковременных процессах, также создают несколько потенциальных проблем. Одна проблема заключается в переваривании или подгорании продукта, ближайшего к внешней стороне, поэтому перемешивание имеет решающее значение для получения приемлемого продукта.

. С точки зрения качества часто желательно сократить время, в течение которого продукт подвергается воздействию тепла. Есть несколько областей, на которые стоит обратить внимание на потенциальные подводные камни. Например, в то время как перемешивание может способствовать смешиванию продукта и теплопередаче, слишком сильное перемешивание может привести к возникновению центробежной силы, заставляющей содержимое оставаться неподвижным, особенно при сквозном смешивании. Более высокие температуры, используемые в кратковременных процессах, также создают несколько потенциальных проблем. Одна проблема заключается в переваривании или подгорании продукта, ближайшего к внешней стороне, поэтому перемешивание имеет решающее значение для получения приемлемого продукта.

«В целом процессы при более высоких температурах имеют более короткое время, и это подразумевает необходимость большего контроля», — предупреждает Уберсакс. «Если вы думаете о летальности, которая применяется в единицу времени, она накапливает летальность гораздо быстрее, чем при более низких температурах. Отклонение во времени или температуре, когда вы находитесь при высокой температуре в течение короткого времени, становится более важная проблема. Допустимая погрешность гораздо меньше».

Отклонение во времени или температуре, когда вы находитесь при высокой температуре в течение короткого времени, становится более важная проблема. Допустимая погрешность гораздо меньше».

Некоторые из наиболее значительных недавних достижений в области автоклавирования были связаны с теплоносителем. Способ охлаждения также влияет на качество и безопасность готового продукта.

«Хотя охлаждение обычно не является частью термического процесса, — объясняет Гэвин, — формула Болла делает некоторые предположения об охлаждении, поэтому она неотъемлема от расчетов. Однако она учитывает только часть охлаждения. — Формула Болла очень консервативна».

«Включение охлаждения в термический процесс также означает, что у вас будет больше критических факторов, которые нужно включить в ваш процесс», — добавляет Скотт. «Каждый раз, когда вы оптимизируете процесс, будет больше вещей, которые превратятся в критические контрольные точки».

Охлаждение обычно требует регулировки давления, чтобы внешнее давление не падало быстрее, чем давление газов в свободном пространстве. Если давление не выровнено, контейнер может деформироваться или вздуться.

Если давление не выровнено, контейнер может деформироваться или вздуться.

«Охлаждение, вероятно, не рассматривается так часто, как следовало бы», — отмечает Хейлигер. «Основное внимание уделяется стерилизации, но есть продукты, которые могут быть чувствительны к методу охлаждения. Если продукт нуждается в хорошем диспергировании ингредиента или частиц, ротационное охлаждение или охлаждение с перемешиванием, вероятно, даст вам более однородный продукт, чем при охлаждении. оно стационарное».

Существуют и другие нежелательные эффекты, которые могут возникнуть из-за недостаточного охлаждения, по словам консультанта по термической обработке и регулированию Уильяма Коффина.

«Недостаточное охлаждение может заметно повлиять на продукт», — говорит он. «Все контейнеры должны быть охлаждены до температуры ниже 100 ° F. Мало того, что вы можете получить продукт низкого качества из-за сжигания стопки, я видел довольно серьезную термофильную порчу некоторых продуктов, которые поддерживали температуру в центре до 140 ° F. .»

.»

Другая проблема, которая может возникнуть в связи с технологией охлаждения, – это последующее загрязнение продуктов. По словам Скотта, некоторые из них возникают из-за дефектов контейнера или закатки, а некоторые связаны с тем, что при повышенных температурах состав для закатки может быть несколько жидким.

«В банке все еще создается вакуум, пока она остывает», — отмечает она. «Можно что-то втянуть даже через хорошо сформированный шов. То, что вы пытаетесь сделать, — это свести к минимуму вероятность того, что то, что было втянуто, содержит микроорганизмы. Это основная причина хлорирования охлаждающей воды».

Добавление ингредиентов Фактическая рецептура продукта влияет на требуемую термическую обработку. Для уменьшения необходимой продолжительности времени и, таким образом, улучшения качества конечного продукта можно использовать ряд методов. Некоторые из них обсуждались в статье «Стабильность при хранении: вопрос качества» в выпуске журнала Food Product Design за июнь 1994 года.

Поскольку конвекционный нагрев и вязкость жидкости значительно сокращают время, необходимое для достижения требуемой внутренней температуры, использование крахмалов и камедей с теплоизоляционными свойствами улучшает теплопередачу. Некоторые специальные крахмалы и многие жевательные резинки менее вязкие в горячем состоянии, а при охлаждении загустевают до первоначальной консистенции. По мере увеличения перемешивания свойства разжижения при сдвиге также могут способствовать увеличению скорости теплопередачи. Как уже упоминалось, в системах такого типа может потребоваться особое внимание к процедурам охлаждения, если требуется равномерное распределение твердых частиц в готовом продукте.

Еще одной областью, в которой снижается потребность в тепле, являются оптимизированные пищевые системы. Они сочетают в себе такие параметры, как pH, Aw, растворенные вещества и другие характеристики, повышающие микробную летальность данного термического процесса.

«Консервированные грибы, например, почти всегда подкисляют для сохранения текстуры», — говорит Коффин. «Существует ряд доступных процессов. Одна компания предлагала систему, использующую сложную органическую кислоту, чтобы сократить время термического процесса, внося небольшой или нулевой кислый вкус».

«Существует ряд доступных процессов. Одна компания предлагала систему, использующую сложную органическую кислоту, чтобы сократить время термического процесса, внося небольшой или нулевой кислый вкус».

В некоторых процессах используется комбинация ингредиентов, упаковки и технологических процессов для улучшения характеристик качества продукта. Например, система Veri-Green(r), разработанная Continental Can, сочетает в себе высокотемпературный процесс кратковременной стерилизации, бланширование с высоким pH (12,0) и банки со специальным покрытием для улучшения вкуса и текстуры овощей.

Размер и количество частиц также влияет на теплопередачу. Если кусочки слишком большие, они препятствуют конвекционному потоку продукта. Чем их больше, тем больше они ограничивают поток и увеличивают время, необходимое для достижения необходимого уровня температуры. Кроме того, центры твердых ингредиентов нагреваются за счет теплопроводности — чем они больше, тем дольше время подъема.

Даже свойства самих ингредиентов часто приходится модифицировать, чтобы они подходили для использования в ретортах. Например, пропускание обычных макаронных изделий через реторту часто приводит к переваренным комкам лапши. По словам Роберта Вермилена, вице-президента A. Zerega’s Sons, Inc., Fair Lawn, NJ, для успешного автоклавирования макаронных изделий необходимо учитывать три важных фактора: форма, размер и ингредиенты.

Например, пропускание обычных макаронных изделий через реторту часто приводит к переваренным комкам лапши. По словам Роберта Вермилена, вице-президента A. Zerega’s Sons, Inc., Fair Lawn, NJ, для успешного автоклавирования макаронных изделий необходимо учитывать три важных фактора: форма, размер и ингредиенты.

«Толщина и форма стенок влияют на то, насколько хорошо макаронные изделия держатся — более мелкие кусочки с более толстыми стенками гораздо лучше работают в ретортах», — объясняет он. «Использование 100% манной крупы или муки твердых сортов помогает сохранить пасту твердой и снижает крахмалистость готового продукта. Добавление яичного альбумина и глицерилмоностеарата, которые разрешены Федеральными стандартами идентификации в макаронных изделиях, может обеспечить дополнительные преимущества».

Ретортные макаронные изделия должны регидратироваться медленнее, чем предназначенные для домашнего использования, чтобы уменьшить переваривание. Увеличенная толщина и дополнительные ингредиенты замедляют процесс приготовления. Яичный белок увеличивает содержание белка, который образует нерастворимую в воде сеть. Это улавливает гранулы крахмала, замедляя клейстеризацию. Глицерилмоностеарат соединяется с амилозой с образованием нерастворимых комплексов, которые сводят к минимуму миграцию крахмала на поверхность и уменьшают поглощение воды после приготовления.

Яичный белок увеличивает содержание белка, который образует нерастворимую в воде сеть. Это улавливает гранулы крахмала, замедляя клейстеризацию. Глицерилмоностеарат соединяется с амилозой с образованием нерастворимых комплексов, которые сводят к минимуму миграцию крахмала на поверхность и уменьшают поглощение воды после приготовления.

Стекло и металл с самого начала использовались в качестве упаковочных материалов для реторты. В этом столетии пластиковые технологии дали нам более широкий выбор, от гибких пакетов до жестких контейнеров. Ряд соображений, определяющих выбор упаковки: стоимость, внешний вид, конечное использование (например, возможность приготовления в микроволновой печи), совместимость с продуктом и, вероятно, наиболее распространенный ограничивающий фактор — сама реторта.

Не все пакеты можно запускать во всех ретортах. Большинство реторт могут работать с цилиндрическими контейнерами. Пакеты или нецилиндрические контейнеры не могут работать на ротационной системе непрерывного действия. Стекло может разбиться из-за теплового удара или чрезмерного давления. Условия процесса могут привести к деформации пластика или потере герметичности. Большинство пластиков не выдерживают температуры около 250°F.

Стекло может разбиться из-за теплового удара или чрезмерного давления. Условия процесса могут привести к деформации пластика или потере герметичности. Большинство пластиков не выдерживают температуры около 250°F.

«Более легкие материалы, даже тонкие банки, требуют обработки избыточным давлением как во время нагрева, так и при охлаждении. В большинстве стерилизационного оборудования в качестве теплоносителя используется пар», — объясняет Хейлигер. «Пар при 15 фунтах на квадратный дюйм составляет около 250 ° F. Когда контейнер нагревается, внутреннее давление превышает это значение. Контейнеру с тонкими стенками требуется дополнительное давление. смешивается так, что не становится изолятором вокруг контейнера.Один из способов заключается в том, чтобы погрузить контейнеры в воду, тогда воздух окажется над водой.Некоторые производители используют паровую смесь, циркулирующую вентилятором.Некоторые используют горячую разбрызгивайте воду, чтобы смешать все вокруг. Каждый из этих методов даст вам немного разную теплопередачу ».

Чтобы стерилизуемые пакеты не расширялись и не лопались во время стерилизации, их необходимо хранить на стеллажах или в ограничителях. Удаление воздуха из упаковок также уменьшает расширение и помогает им оставаться герметичными.

Стекло имеет особые требования к нагреву и охлаждению. Он может выдерживать перепад температур около 100 ° F до растрескивания.

«Банки почти всегда варят на воде. Вы можете готовить их на пару, но для этого требуется подавляющее давление воздуха», — говорит Коффин. «Вы должны тщательно контролировать температуру, иначе вы получите реторту, полную битого стекла. Мы не используем боросиликатное стекло, но я верю, что в будущем мы сможем использовать совершенно другую технологию для стеклянной упаковки. .»

Ретортные продукты в пластиковой упаковке, как правило, более дороги в производстве, чем металлические или стеклянные. Вопреки распространенному мнению, дело не в том, что стоимость упаковки значительно выше, а в затратах на производство и обеспечение качества.

«На большинстве термосвариваемых упаковок требуется 200-процентная проверка швов», — говорит Хейлигер. «Существует огромное количество брака. Одна из самых больших проблем заключается в том, что, поскольку это горячая сварка, вы должны поддерживать эту поверхность абсолютно чистой и свободной от загрязнений. Это трудно сделать в процессе заполнения».

В процессе реторты тепло должно передаваться продукту через стенку контейнера. Разная упаковка имеет разную теплопроводность, металлическая наибольшая, а пластиковая наименьшая.

«Несмотря на то, что эти материалы обладают разной теплопроводностью и разным изоляционным эффектом, геометрия оказывает гораздо большее влияние на теплопередачу», — отмечает Уберсакс. «В случае с пакетами, в частности, если вы минимизируете толщину, чтобы теплопередача к центру была намного быстрее, вы действительно можете получить гораздо менее обработанный продукт».

На втором плане Хотя отраслевые эксперты согласны с тем, что автоклавирование пищевых продуктов является зрелой технологией, это не означает, что она находится в застое. Как известно ученым и инженерам, всегда можно найти место для совершенствования. Тем не менее, с точки зрения обработки, возможности несколько ограничены.

Как известно ученым и инженерам, всегда можно найти место для совершенствования. Тем не менее, с точки зрения обработки, возможности несколько ограничены.

«Существует очень много способов охлаждения и обогрева в ретортной системе», — отмечает Хейлигер. «Вы можете использовать пар, пар с воздухом, водяные струи и струи со смесью воды и воздуха. В коммерческом использовании нет ничего революционного, за исключением того, что альтернативы чистому пару становятся преобладающими. Пятнадцать лет назад или около того никто даже говорили о паре/воздухе. Их всю жизнь учили не допускать попадания воздуха в ретортную систему».

Другие технологии находятся в стадии изучения. Микроволны применялись в процессе различными способами — в качестве бланширования, предварительного нагрева или даже всего источника тепла. Затраты на энергию не делают этот последний вариант практичным в настоящее время. Кроме того, некоторое давление по-прежнему требуется для доведения температуры до приемлемых технологических уровней.

Некоторый интерес представляют и другие, атермические, методы стерилизации. Облучение можно использовать для стерилизации пищевых продуктов, но оно приводит к некоторой деградации продукта, включая потерю витаминов и появление неприятного вкуса. Чрезвычайно высокое давление может привести к разрыву и инактивации микроорганизмов. По словам Хейлигера, исследователи используют уровни около 600 атмосфер для достижения этой цели, и этот метод показывает некоторые перспективы в продуктах с высоким содержанием кислоты. Недостатком этого метода является то, что давление не инактивирует ферменты в пищевых продуктах.

Использование компьютеризации расширилось в термической обработке. Компьютеризация не только принесла новые достижения в расчеты термической обработки (см. Компьютерное моделирование: решения для проектирования продуктов в выпуске Food Product Design за июль 1993 г.), но также улучшила сбор данных, управление процессом и методы испытаний.

«Компьютеризация — это еще одно большое изменение, которое мы наблюдаем, — отмечает Гэвин. Благодаря компьютеризированному управлению вы сможете быстрее оптимизировать процессы и исключить ошибки оператора».

Благодаря компьютеризированному управлению вы сможете быстрее оптимизировать процессы и исключить ошибки оператора».

Таким образом, хотя невозможно воспроизвести вкус и текстуру свежесобранного персика в автоклавном продукте, существуют некоторые средства для улучшения процесса.

ТЕГИ: Архивные лаборатории/Испытательные добавки

Выбор биоугольного реактора для удовлетворения ваших потребностей

Эксплуатация Кон-Тики

Обжиг

- Разведите перевернутый огонь на дне печи почти до края (чтобы было легко зажечь и поддерживать большое количество воздуха), либо:

- Частичное заполнение печи сухим щеточным материалом почти до края

- Создание перекрещивающегося пирса из палочек, переходя к более мелким палкам кверху (не используйте большие или влажные палки на дне — они могут закопаться и остыть до полного обугливания

- Вставьте немного растопки и трута в пирс или в верхнюю часть щетки

- При использовании жидкого пускового топлива распыляйте только сверху или используйте гель.

НЕ используйте легковоспламеняющиеся жидкости, такие как бензин. Он упадет в нижнюю печь и взорвется в замкнутом пространстве.

НЕ используйте легковоспламеняющиеся жидкости, такие как бензин. Он упадет в нижнюю печь и взорвется в замкнутом пространстве. - После того, как пламя сильно разгорится, подпитайте пламя, чтобы построить полноценный огненный колпак и сильное огненное ложе.

Способ разжигания

- Внутри Кон-Тики начинается пожар. Как только огонь хорошо разгорается и охватывает дно печи, он обеспечивает тепло для сушки и пиролиза следующего слоя древесины, а также пламенной крышки для сжигания дыма.

- Каждый новый слой материала в печи чернеет и обугливается, а на внешней стороне биомассы может образовываться белая зола, что указывает на то, что материал высох, достиг температуры пиролиза и начал коксование. На этом этапе древесина будет продолжать пиролиз (экзотермический процесс) даже без кислорода, пока материал остается в тепловом поле, достаточном для преодоления потерь тепла за счет теплопроводности, конвекции и излучения. Образование золы сводится к минимуму за счет добавления следующего слоя древесины в начале этого процесса, чтобы сохранить шапку пламени.

- Пламенный колпак поглощает дым, распространяющийся вверх от пиролизной древесины, излучает тепло вниз на древесину для продолжения пиролиза и защищает биоуголь, образовавшийся из кислорода, поглощая его до того, как он попадет на уголь.

Во время работы

Целью при эксплуатации Кон-Тики является поддержание полного пламени в конусе для:

- сушки и нагревания биомассы,

- сжечь дым,

- защитите полукокс от кислорода.

Для наиболее чистого и быстрого производства добавляйте материал со скоростью, обеспечивающей высокое пламя и низкий уровень дыма. Материал можно добавлять быстрее, когда печь заполнена более чем наполовину.

- Если пламя слишком маленькое или дымное, подайте сухой тонкий материал

- Если пламя большое, используйте тепло для подачи более тяжелого или влажного материала.

- Не оставляйте ожог без присмотра более чем на 10 минут.

20-минутный перерыв может привести к тому, что огонь погаснет, а часть угля превратится в пепел. Несмотря на то, что зола может быть не вредна для биоугля, она снизит выход, и могут потребоваться усилия и небольшой материал, чтобы снова увеличить интенсивность.

20-минутный перерыв может привести к тому, что огонь погаснет, а часть угля превратится в пепел. Несмотря на то, что зола может быть не вредна для биоугля, она снизит выход, и могут потребоваться усилия и небольшой материал, чтобы снова увеличить интенсивность.

Размер исходного материала

- Лучше всего, чтобы длина была короче диаметра печи.

- Не используйте материал толще, чем он полностью обуглится в течение всего цикла (примерно 2 часа для печи 1,2 м и 4-6 часов для печи 1,6 м).

- Для полной карбонизации древесины требуется около 1 часа на каждый дюйм (2,5 см) радиуса, поэтому для полной карбонизации 4-дюймового куска потребуется около 2 часов.

- Не используйте большие или влажные дрова в начале. Он может быть закопан и охлажден на полу печи до того, как полностью обуглится.

- Точно так же не допускайте, чтобы большая древесина или влажная древесина прикатывались к стенкам печи.

- Вставьте более крупную древесину в середину печи и канала.

Сужение, чтобы закончить мелкой древесиной.

Сужение, чтобы закончить мелкой древесиной.

Финишная обработка

- Финишная обработка занимает около часа после добавления последнего топлива в 1,6-метровый Кон-Тики.

- Желтое пламя гаснет, указывая на то, что большая часть пирогаза была выделена.

- Во время этого процесса можно запустить тушение снизу. Образующийся пар будет поглощаться горячим углем, где он, вероятно, трескается и открывает полукокс.

- По мере того, как пламенный колпак умирает, можно добавить тонкий материал, который полностью обуглится до конца: тонкие палочки, кору, солому, листья, скошенную траву. Они поддерживают пламя, чтобы сжечь оставшиеся летучие вещества. Этот новый материал также добавляет несколько различных компонентов золы, которые могут образовывать комплексы с биоуглем и усиливать его действие.

- Оставшиеся тлеющие угли можно сгребать в кучу для завершения.

- Нанесите водяной туман на готовые раскаленные угли, избегая участков пламени, чтобы замедлить озоление и создать пар, активируя поверхности.

- Когда вы превращаете уголь в золу быстрее, чем он создается из оставшейся неуглеродистой древесины, полностью затопите печь, чтобы остановить горение биоугля (тушение).

- Самый верхний слой раскаленного угля будет плавать на воде. Распылите верхний спрей.

- Слейте воду из печи на ночь или на несколько часов, при желании сохранив воду для закалки/питательной воды.

Закалка и добавление питательных веществ

Особенностью Кон-Тики является возможность тушения горячего полукокса насыщенной питательными веществами водой прямо в печи в конце цикла. Быстрое охлаждение горячего полукокса и пар, который испаряется и реадсорбируется в верхних слоях полукокса, расщепляет полукокс, активирует поверхности и открывает их для питательных веществ.

Вы можете добавлять в закалочную воду минералы и питательные вещества, необходимые вашей почве и растениям. Это может быть каменная пыль, кислоты (фосфорная или уксусная кислота или древесный уксус) для нейтрализации pH или навозная жижа. Только ограниченное количество азота будет потеряно из богатой питательными веществами воды, потому что улетучившийся азот будет поглощаться углем. В первом потоке полукокс быстро охлаждается снизу вверх, поэтому микроорганизмы в закалочной воде прикрепляются к охлажденному полукоксу и выживают.

Только ограниченное количество азота будет потеряно из богатой питательными веществами воды, потому что улетучившийся азот будет поглощаться углем. В первом потоке полукокс быстро охлаждается снизу вверх, поэтому микроорганизмы в закалочной воде прикрепляются к охлажденному полукоксу и выживают.

Вода для закалки из 1000-литрового резервуара для жидкости (опционально с питательными веществами) составляет:

- закачивается в печь через нижний слив

- замочить на ночь

- слили обратно в бак на следующее утро

Дымовая вода/питательные вещества перерабатываются и используются.

В качестве альтернативы, питательная/охлаждающая вода может подаваться самотеком из высокого резервуара и сливаться в низкий резервуар, или питательные вещества могут быть добавлены в суспензию биоугля.

Сушка биоугля

- После тщательного слива биоуголь легко выгребается.

- Печь длиной 1,6 м в люльке легко наклоняется и подпирается для опорожнения.

- Biochar выгребают на брезенте и сушат на солнце не менее 2-4 дней, накрывая на ночь.

- Содержание влаги в высушенном на солнце биоугле колеблется от 34 до 63 % по массе (wb)

Измельчение биоугля

- Биоуголь можно измельчать различными способами.

- Здесь высушенный на солнце биоуголь пропускают через молотковую мельницу. Слишком большое количество влаги в биоугле может засорить мельницу при измельчении, а слишком малое количество вызывает образование пыли.

- Измельченный биоуголь, выгребенный на брезенте, можно опрыскать фосфорной или органической кислотой для корректировки pH, а затем высушить на солнце.

- Содержание влаги в исходной биомассе и высушенном на солнце биоугле можно определить путем сушки образцов в печи. НАПРИМЕР.

- Древесное сырье = 15%, вес.

- Biochar = 15-63%, wb (высушенный на солнце)

Запуск Кон-Тики с сельскохозяйственными отходами

Во многих местах древесина недоступна или имеет высокое содержание влаги, или почвы имеют низкое содержание питательных веществ. Для эффективного преобразования биомассы с высоким содержанием питательных веществ и частиц небольшого размера (например, навоз, солома и т. д.) в Kon-tiki можно поместить простые реторты для использования остаточного тепла биоугля 9.0003

Для эффективного преобразования биомассы с высоким содержанием питательных веществ и частиц небольшого размера (например, навоз, солома и т. д.) в Kon-tiki можно поместить простые реторты для использования остаточного тепла биоугля 9.0003

Операция: Найдите бывшие в употреблении бочки (10-20 л) с крышкой.

Груз с соломой, навозом и т.п. с содержанием влаги менее 25%. Свободно закрепите крышку на барабане, чтобы пиролизные газы могли выходить и гореть в пламени пиролизной древесины. Продолжайте добавлять дрова, пока печь не заполнится биоуглем и пламя из барабана не прекратится. Затем утолить.

Использование остаточного тепла биоугля для пиролиза смеси навоза, трав, компоста и минералов

Закалка компостом в Перу

Когда печь наполовину или на ¾ заполнена биоуглем, ее можно закалить смесью с высоким содержанием органического азота и минералов, чтобы стимулировать рост полезных микроорганизмов.

В этом производственном цикле в Австралии биоуголь, полученный из древесины, был покрыт смесью

- 52 кг компоста

- 14 кг почвы

- 63 кг красной глины

- 23 кг кускового биоугля

- 20 кг навоза

Мы покрыли глиняную смесь биомассы биоуглем для улавливания выделяющегося дыма, но дыма не наблюдалось

Как происходит пиролиз закаленного материала

Пример: комплекс биоуголь-глина из влажного сырья

Вьетнам, май 2016 г.

Комплекс биоугля-глины из влажного сырья

Вьетнам, май 2016 г.

Улавливание отработанного тепла Кон-Тики в Непале

Пример: Улавливание тепла Кон-тики для дистилляции эфирного масла

Горелка Бунзена – принцип, детали, типы, процедура, применение

Пракрити Карки

Горелка Бунзена представляет собой разновидность газовой горелки, создающей безопасное, бездымное, горячее и несветящееся пламя, которое можно использовать для различных научных экспериментов и исследований.

В 1857 году немецкий ученый Роберт Бунзен и его лаборант Петер Десага изобрели горелку Бунзена и назвали ее в честь своей фамилии. Он генерирует одно открытое газовое пламя, которое используется для сжигания, стерилизации или нагревания.

Светящееся и несветящееся пламя — это два типа пламени. Когда отверстие для воздуха открывается, яркое пламя превращается в несветящееся пламя, которое можно увидеть оранжевым блестящим пламенем. Температура очень умеренная.

Кроме того, пламя кажется неустойчивым и мерцающим. Несветящееся пламя, напротив, имеет голубой оттенок. Но нельзя увидеть это пламя должным образом. Оно жарче и стабильнее яркого пламени.

Содержание

Горелка Бунзена Принцип Горелка обычно имеет металлический корпус и прочное основание на столе. Резиновая трубка соединяет газовое сопло лабораторного стола с впускным отверстием основного газа горелки в основании горелки. Способность газа (или другого топлива) соединяться с кислородом до воспламенения этой комбинации имеет решающее значение для работы горелки, т. е. для получения предварительной смеси воздух-газ перед сжиганием. Это достигается за счет использования всасывающего воздуха впускного клапана с эффектом Вентури в нижней части колонны горелок, когда активировано сопло лабораторного газа. Диаметр сопла подбирается в зависимости от типа используемого газа. Вертикальная трубка над газовым входом имеет несколько крошечных отверстий, которые позволяют воздуху попадать в газовую смесь сбоку. Газ горит в верхней части горелки после того, как его зажгут зажигалкой или спичкой наверху. Установленный снизу регулируемый клапан (воротник) регулирует количество добавляемого в смесь кислорода. Меньшая подача воздуха приводит к более слабому пламени, а большая подача воздуха делает пламя сильнее. По цвету пламени можно определить уровень его горения. Отверстие для воздуха или воротник можно отрегулировать, чтобы получить пламя различных оттенков.

Диаметр сопла подбирается в зависимости от типа используемого газа. Вертикальная трубка над газовым входом имеет несколько крошечных отверстий, которые позволяют воздуху попадать в газовую смесь сбоку. Газ горит в верхней части горелки после того, как его зажгут зажигалкой или спичкой наверху. Установленный снизу регулируемый клапан (воротник) регулирует количество добавляемого в смесь кислорода. Меньшая подача воздуха приводит к более слабому пламени, а большая подача воздуха делает пламя сильнее. По цвету пламени можно определить уровень его горения. Отверстие для воздуха или воротник можно отрегулировать, чтобы получить пламя различных оттенков.

Например,

- Он испускает желтое пламя, когда отверстие для воздуха полностью закрыто (предохранительный огонь).

- При небольшом открытии отверстия для воздуха появляется красноватое пламя (слабая мощность горения).

- Пурпурное пламя появляется, когда отверстие для воздуха только частично открывается (половина мощности сгорания).

- Синее пламя появляется, когда отверстие для воздуха полностью открыто (сильное горение, опасно).

Горелка Бунзена состоит из различных частей, в том числе: который бывает разных форм. Он прикреплен к боковой трубке, известной как газовая трубка. Это помогает разместить горелку на скамейке.

Он регулирует количество воздуха, поступающего в ствол.

Он регулирует количество воздуха, поступающего в ствол.Двумя основными источниками топлива для горелки Бунзена являются природный газ (в основном метан) и сжиженный нефтяной газ (пропан, бутан или их смесь). Горелка для одного вида топлива никогда не должна использоваться с другим видом топлива. Поэтому необходимо сделать правильный выбор горелки в зависимости от источника топлива.

Типы горелок БунзенаГорелки Бунзена бывают трех типов:

Горелка Meker Fisher: Ствол имеет больший диаметр. Из-за большего размера происходит большее смешивание воздуха и газа. Сетка, которая делит пламя на более мелкие языки пламени, помещается в верхней части ствола. Газовый клапан, расположенный под дымоходом или бочкой, можно использовать для регулирования потока газа.

Из-за большего размера происходит большее смешивание воздуха и газа. Сетка, которая делит пламя на более мелкие языки пламени, помещается в верхней части ствола. Газовый клапан, расположенный под дымоходом или бочкой, можно использовать для регулирования потока газа.

Эта горелка производит больше тепла. У него более длинная трубка ствола по сравнению с другими горелками. Воздух и газ тщательно перемешиваются. В результате мощность горения пламени увеличивается. Дополнительно на трубке ствола имеется накидная гайка для регулировки источника газа.

Горелка ТиррилаВ основании ствола находится дисковый клапан, который может регулировать подачу газа в горелку.

Типы пламени горелки Бунзена Желтое пламя Его называют безопасным пламенем, поскольку его легко заметить в хорошо освещенном помещении. Его можно производить при полностью закрытом воздушном отверстии и достижении температуры около 300 градусов.

Когда отверстие для воздуха открыто только наполовину, в ярком свете становится сложно что-то разглядеть. Такое пламя известно как голубое пламя, температура которого достигает 500 градусов.

Ревущее голубое пламяЭто самое горячее пламя, возникающее при полностью открытом воздушном отверстии, и оно может достигать температуры 700 градусов.

Процедура эксплуатации горелки Бунзена- Носите лабораторный фартук и защитные очки. Длинные волосы должны быть собраны сзади, если они есть.

- Резиновая трубка должна быть подсоединена к газовому крану.

- При использовании горелки Бунзена на нетермостойкой поверхности подложите под нее грелку.

- Крышка для вентиляционного отверстия должна быть на воротнике.

- На 3 см выше верхней части ствола зажгите спичку и поднесите ее к этому месту.