- характеристики и свойства — теплопроводность, вредна для здоровья или нет, плотность, температура горения, живут ли в ней мыши

- Горит ли минвата?

- Применение

- Выводы и исследования

- Сертификаты

- Требования нормативных документов

- Реальные случаи пожаров в зданиях с минватой

- Стекловата — горит или нет

- Шлаковата — горючий или негорючий утеплитель

- Что влияет на стойкость к горению каменных утеплителей

- Каменная вата — оптимальный теплоизолятор

- Меры предосторожности

- Негорючая минеральная вата: в каких формах выпускается

- Когда еще обязательно нужен вентзазор

- Марки негорючей минеральной ваты

- Стекловата как утеплитель: технические характеристики, свойства и область применения материала

- Декор фасада дома своими руками идеи

- Характеристики материалов на основе стекловолокна

- Пожарная и экологическая безопасность

- Минеральная вата — вся правда которую нужно знать!

- в чем отличия, что выбрать и для чего подходит

- Что такое минвата и почему ее не стоит сравнивать с каменной ватой и стекловатой?

- Виды минеральной ваты и их отличия друг от друга

- Рейтинг типов минваты по их характеристикам и универсальности

- Сравнительная таблица с характеристиками разных типов ваты

- При каких ситуациях лучше использовать тот или иной вид минваты

- Выводы

- Ответы на популярные вопросы

- Чем отличаются друг от друга стекловата, каменная (базальтовая) вата и минвата?

- Какой толщины бывает каменная вата?

- Какие есть негативные свойства у разных типов минеральной ваты?

- Какая минвата лучше для утепления и звукоизоляции стен?

- Какая минвата лучше для утепления фасадов?

- Базальтовая вата для дымохода — какую выбрать

- Какая минвата лучше для утепления полов и потолка?

- Какая минвата лучше для утепления кровли?

- Каменная вата для утепление крыши — какая лучше

- Какая минвата лучше для утепления бани?

- Каменная вата для бани — какую выбрать

- Сертификат соответствия

- Базальт Часто задаваемые вопросы | Алмазная базальтовая арматура

- Волокна | Бесплатный полнотекстовый | Влияние диаметра сопла на свойства базальтового непрерывного волокна

характеристики и свойства — теплопроводность, вредна для здоровья или нет, плотность, температура горения, живут ли в ней мыши

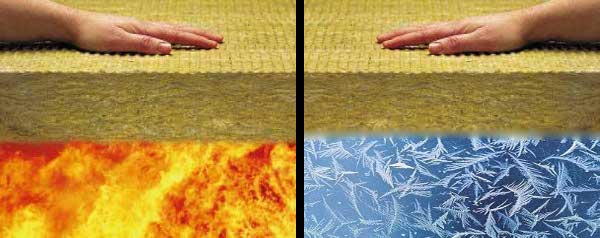

Выбор минеральной ваты для утепления здания легко объясняется ее характеристиками. Но вопрос пожарной защищенности постройки не уступает по значимости проблеме снижения тепловых потерь. Потребителя волнует вопрос – горит ли вата из минеральных волокон, и какую степень пожарной безопасности сможет обеспечить ее монтаж. Оперируя характеристиками, свойствами, компонентным составом и особенностями технологии производства, узнаем о степени огнеупорности представителей этого популярного класса теплоизоляционных изделий.

Горит или нет – вот в чем вопрос

Горит ли минвата?

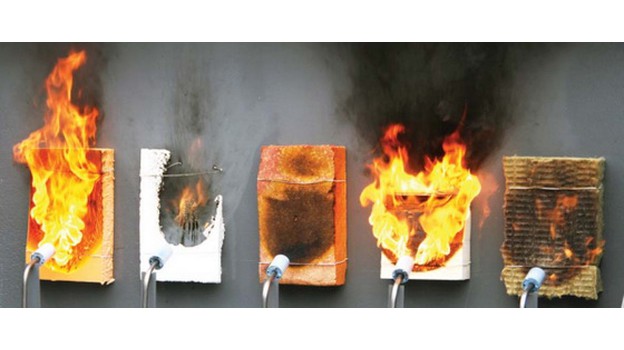

Горит ли минвата, интересует всех, кто выбрал этот материал для утепления зданий, ведь от того, насколько огнестойка теплоизоляция, зависит пожарная безопасность строения. К классу минеральных ват относят шлаковату, каменную вату и стекловату. Внешний вид, структура, область применения и технология укладки этих утеплителей похожи, однако характеристики имеют различия, в том числе и по уровню огнестойкости. Горит или нет каменная, стеклянная или шлаковата при возникновении пожара, можно узнать, исходя из состава этих материалов и свойств их компонентов.

Внешний вид, структура, область применения и технология укладки этих утеплителей похожи, однако характеристики имеют различия, в том числе и по уровню огнестойкости. Горит или нет каменная, стеклянная или шлаковата при возникновении пожара, можно узнать, исходя из состава этих материалов и свойств их компонентов.

Применение

Благодаря отличным огнеупорным характеристикам, сберегающим тепло свойствам, минеральные ваты используются в строительстве при возведении объектов практически любого назначения, при прокладке/монтаже инженерных сетей/систем, сборке технологического оборудования; а также при изготовлении различных изделий, где востребованы технические параметры этой продукции.

Пожарная безопасность при строительстве

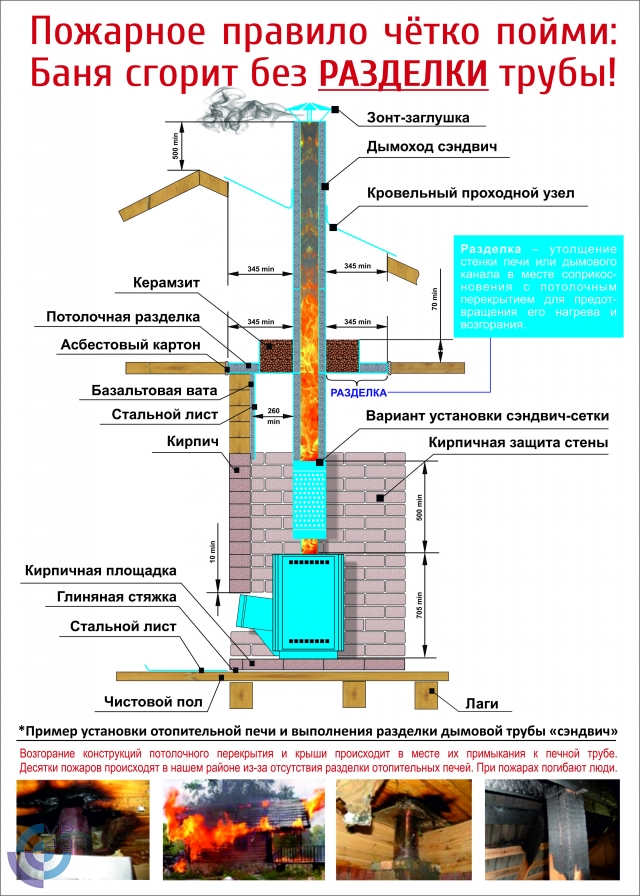

Здания, частного дома, бани

Область применения:

- Для производства огнестойких утеплителей.

- Для утепления, и зачастую одновременно огнезащиты перекрытий, полов, крыш, технических, мансардных этажей; фасадов, подвалов, чердачных помещений зданий.

- В качестве теплоизолирующего заполнения полостей в кирпичных кладках; стыков, зазоров, щелей между железобетонными конструкциями.

- Для теплоизоляции, исключения промерзания трубопроводных сетей, технологических коммуникаций населенных пунктов, промышленных, складских объектов.

- В качестве носителей катализаторов, фильтров для очистки высокотемпературных газов, в том числе выполняя роль огнепреградителей для горючих газовых смесей.

- При производстве различных изделий – от трубной продукции до тормозных колодок автотранспорта в качестве армирующей, теплоизоляционной основы.

- Для армирования огнеупорного (огнестойкого) бетона .

- Для конструктивной огнезащиты несущих, ограждающих строительных конструкций из древесины, металла, железобетона; коробов транзитных воздуховодов вентиляционных установок; отводящих дымоходов, шахт систем дымоудаления .

- Для теплоизоляции, огнезащиты трубы, дымохода камина, печи.

- В качестве огнеупорного, не пропускающего тепло защитного покрытия, футеровки для печей утилизации сгораемых отходов; паровых котлов, газовых турбин объектов теплоэнергетики.

- Для теплозащиты металлургических печей, технологических установок переработки нефти, газового конденсата.

- В качестве связующего при производстве огнеупорных обмазок, паст, огнезащитных штукатурок .

- Для теплоизоляции емкостей, резервуаров со сжатыми, сжиженными газами.

- Для заполнения внутреннего пространства противопожарных ворот , перегородок , люков, дверей.

- В тепло/звукоизоляции двигательных отсеков, машинных, генераторных отделений автомобильного, железнодорожного транспорта, морских, речных судов.

Выводы и исследования

Негорючая минеральная вата по классу пожарной безопасности относится к группе НГ, хотя пределы устойчивости к огню утеплителей, изготовленных из разного сырья, разнятся. В производстве минерального теплоизолятора часто используются полимеры, служащие связующим веществом. Они представляют собой легковоспламеняемые формальдегидные смолы.

Органические добавки ухудшают огнестойкость материала, но степень их влияния на горючесть материала преувеличена. Содержание полимеров в минвате не превышает нескольких процентов, если утеплитель выпускает добросовестный производитель.

Содержание полимеров в минвате не превышает нескольких процентов, если утеплитель выпускает добросовестный производитель.

Меньшей способностью поддерживать горение обладает теплоизоляция, при производстве которой в качестве связующего вещества используются бентонитовые глины. Температура горения минеральной ваты в этом случае может составлять +1000°С. Огнестойкость шлаковаты ограничена +250°С, а стекловаты — +450°С.

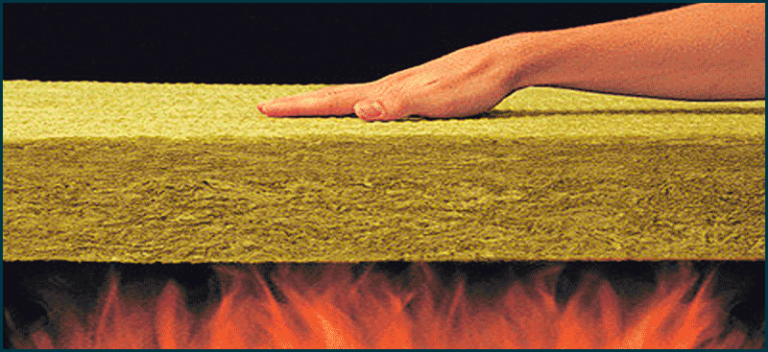

Базальтовые утеплители являются самым пожаробезопасным материалом. Их преимущество перед другими минеральными теплоизоляторами подтверждено экспериментами, проведенными специалистами компании Rockwool. Методика испытаний была разработана на основе ГОСТ 30403-2012.

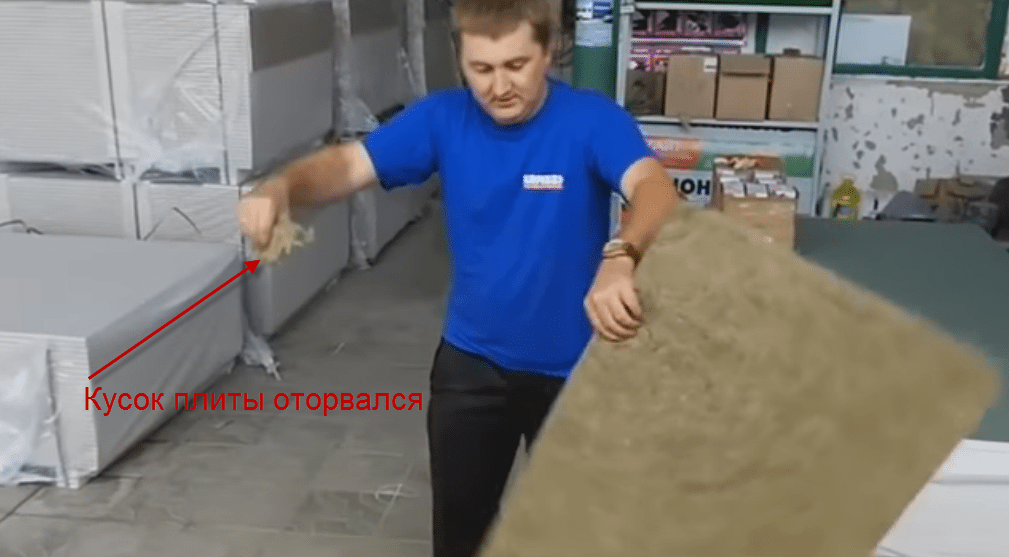

Горит ли каменная вата, можно проверить в домашних условиях. Неоднократные эксперименты, в которых плиты минеральной теплоизоляции пытались поджечь газосварочным оборудованием, показали ее высокую устойчивость к возгоранию.

Сертификаты

Нередко минеральные теплоизоляторы выпускаются не по ГОСТ, а по ТУ. Огнестойкость минеральной ваты должна быть подтверждена сертификатом. При покупке теплоизолятора нужно внимательно ознакомиться с указанными на упаковке характеристиками. В сертификате должно быть указано соответствие изделия установленным в НПБ 244-97 требованиям пожарной безопасности и классу горючести (НГ, Г1, Г2 и т.д.) согласно ГОСТ и СНиП. Соответствовать государственным стандартам обязана и минеральная вата, выпущенная по техническим условиям.

Огнестойкость минеральной ваты должна быть подтверждена сертификатом. При покупке теплоизолятора нужно внимательно ознакомиться с указанными на упаковке характеристиками. В сертификате должно быть указано соответствие изделия установленным в НПБ 244-97 требованиям пожарной безопасности и классу горючести (НГ, Г1, Г2 и т.д.) согласно ГОСТ и СНиП. Соответствовать государственным стандартам обязана и минеральная вата, выпущенная по техническим условиям.

Требования нормативных документов

Прямое отношение к огнеупорным и огнестойким ватам имеют следующие нормативные документы, дающие определения, регламентирующие технические условия производства, огневых испытаний:

- ГОСТ 28874-2004 , классифицирующий все виды/типы огнеупорных материалов, дающий определение огнеупорности, как технической характеристике товарной продукции выдерживать, не расплавляясь, длительное воздействие высокой температуры.

- ГОСТ 4640-2011 – о технических условиях на минеральную вату.

- ГОСТ 23619-79, устанавливающий технические условия производства огнеупорных теплоизоляционных муллит-кремнеземистых стекловолокнистых материалов.

- ГОСТ 30244-94 – о методиках огневых испытаний на горючесть строительных материалов.

Реальные случаи пожаров в зданиях с минватой

Пожары в строениях, утепленных минватой, случаются часто, и изоляция не препятствует распространению огня. Причиной этого может быть низкое качество материала. Нередко минеральную вату закрывают облицовкой, не отвечающей требованиям пожароопасности, и горючесть утеплителя в этих случаях вырастает. Этому способствует и приклеивание минваты к поверхностям составами с низкой огнестойкостью.

Пожар площадью возгорания 1,5 тыс. м² произошел в Москве. На его тушение ушло более 1,5 часа. К пожару привело возгорание теплоизолятора. Сварочные работы на крыше ТЦ «Рублев» в Иркутске стали причиной возгорания минерального утеплителя. Площадь пожара составляла всего 20 м², однако из торгового центра пришлось эвакуировать более 100 посетителей. В Калининградской области пожарный расчет выехал на тушение изоляции теплотрассы: огонь перекинулся на минвату с горевшей у трубопровода травы.

В Калининградской области пожарный расчет выехал на тушение изоляции теплотрассы: огонь перекинулся на минвату с горевшей у трубопровода травы.

Стекловата — горит или нет

Этот вид утеплителя из минваты считается наиболее доступным, а поэтому и часто используемым в процессе устройства теплоизоляции. Главное отличие материала от каменной и шлаковой ваты — особая структура с колючими волокнами. Работать с ней сложно и опасно.

Толщина волокон стекловаты составляет от 5 до 15 микрон, длина колеблется в пределах 15-50 миллиметров. Именно за счет них утеплитель получается таким прочным, эластичным и упругим. Работают со стекловатой обязательно в защитной одежде, в респираторе и перчатках.

При минимальном коэффициенте теплопроводности, утеплитель может гореть при температуре от +500 градусов Цельсия, но производители рекомендуют не допускать нагрева выше 450 градусов.

Шлаковата — горючий или негорючий утеплитель

Чтобы иметь представление о горючести шлаковаты, нужно понимать, что утеплитель является результатом смешивания доменных шлаков со связующими компонентами. Волокна материала толщиной от 4 до 12 микрон, длина 16 миллиметров. Особенность материала — остаточная кислотность, соответственно и способность вступать в реакцию с металлическими поверхностями под воздействием сырости.

Волокна материала толщиной от 4 до 12 микрон, длина 16 миллиметров. Особенность материала — остаточная кислотность, соответственно и способность вступать в реакцию с металлическими поверхностями под воздействием сырости.

Утеплители из шлаковаты неустойчивы к влаге так, как другие более дорогие материалы из минеральной ваты, поэтому не могут быть использованы для наружной изоляции стен фасадов. По этой же причине утеплитель не подходит для устройства теплоизоляции труб из пластика и металла. Материал хрупкий, требует определенной осторожности в процессе монтажа и эксплуатации.

Коэффициент теплопроводности у шлаковаты выше, чем у предыдущего изолятора. стекловолокна. В отношении горючести материал сложно назвать не уязвимым. Утеплитель начинает плавится при температуре от 250 градусов Цельсия. Как только температура достигает критической отметки, волокна =плавятся, а вместе с ними теряется и функционал.

Что влияет на стойкость к горению каменных утеплителей

Важно понимать, что основную долю риска представляют собой утеплители из минеральной ваты с содержанием синтетических добавок. Именно они первыми начинают гореть, нарушая функционал утеплителя и подвергая риску целостность всей конструкции.

Именно они первыми начинают гореть, нарушая функционал утеплителя и подвергая риску целостность всей конструкции.

В процессе производства базальтовой ваты синтетические клеящие вещества практически не используются. Их заменяют натуральные компоненты, такие как песок или глина.

Каменная вата — оптимальный теплоизолятор

Среди всех перечисленных разновидностей минваты, каменная вата считается наиболее безопасной в том числе и в отношении горючести. Волокна материала по размерам аналогичны волокнам шлаковаты, но в отличие от первых совершенно не опасны, не требуют специальной защиты во время монтажа.

Коэффициент теплопроводности у каменной ваты минимальный, а температура плавления достигает 600 градусов Цельсия.

Улучшенной версией каменной ваты является базальтовый утеплитель из габбро или диабаза. В отличие от каменной, базальтовая дополнительно включает доменные шлаки и минеральные компоненты:

За счет примесей, утеплитель демонстрирует более высокие показатели текучести. Кроме того в базальтовой минеральной вате почти нет формальдегидной смолы, что снижает риск испарения фенола, пусть и на фоне снижения способности противостоять воздействию влаги.

Кроме того в базальтовой минеральной вате почти нет формальдегидной смолы, что снижает риск испарения фенола, пусть и на фоне снижения способности противостоять воздействию влаги.

Так как в базальтовой минеральной вате почти нет неустойчивых к высоким температурам компонентов, материал способен сохранять функционал при нагревании до 1000 градусов Цельсия.

Как каменная минеральная вата, так и базальтовая при заявленных производителем температурах плавления не горят, а только плавятся, чего нельзя сказать о стекло- и шлаковате.

Меры предосторожности

Как и любой другой утеплитель, стекловата, имеет и свои минусы. При монтаже изделий из стекловаты необходимо использовать специальную одежду, строительные очки и респиратор.

Стекловолокно характеризуется высокой хрупкостью и остротой торцевой поверхности. По окончанию монтажа изоляции желательно сделать влажную уборку помещения, а рабочему провести гигиенические процедуры (посетить душ).

Это важно: волокна стекловолокна, попавшие на кожу и слизистые оболочки человека, способны вызвать аллергическую реакцию.

Негорючая минеральная вата: в каких формах выпускается

Утеплители из минеральной ваты, которые не горят, доступны в нескольких формах выпуска с отличными характеристиками. К ним относятся:

Мягкие плиты из минваты не горят, имеют средние показатели плотности, небольшой коэффициент теплопроводности. Подходят для использования в конструкциях, не предполагающих серьезные нагрузки.

Полужесткие плиты из минеральной ваты также не горят, обладают плотностью в два раза превышающей плотность мягких плит, подходят для утепления вертикальных конструкций.

Жесткие плиты так же, как и предыдущие варианты не горят, обладают самыми высокими показателями плотности. Используются для утепления конструкций любого типа, особенно актуальны для изоляции кровельных систем без бетонной стяжки.

Минераловатные плиты из категории негорючих являются самым популярным утеплителем. Следом за ними идут минераловатные маты также со способностью противостоять огню. Главным отличием плит от матов является структура — прошитые специальной нитью волокна, образующие собой полотно, аналогичное стеганому одеялу. Толщина и длина матов различаются в зависимости от марки. Преимуществом матов является защитный слой из фольги или сетки.

Толщина и длина матов различаются в зависимости от марки. Преимуществом матов является защитный слой из фольги или сетки.

Как плиты, так и маты из категории негорючих незаменимы для утепления легковоспламеняющихся конструкций. Это могут быть дома из дерева, веранды, бани и пр. Благодаря утеплителям из минеральной ваты с температурой плавления от 600 градусов Цельсия, появляется возможность защитить строения и конструкции от повреждения огнем, увеличить показатели шумопоглощения и теплосбережения.

Когда еще обязательно нужен вентзазор

В каких еще случаях понадобится вентиляционный зазор между стеной и декоративным покрытием:

- Материал декоративного слоя способствует образованию конденсата.

- Материал стен под декоративным слоем может портиться от влаги (гниль, трещины и т.п.).

В противном случае вся влага, которая будет конденсироваться на внутренней поверхности профлиста, будет впитываться , которые будут от этого разрушаться.

В случае с вентзазором, влага, конечно же, конденсируется на внутренней поверхности профилированного листа – это металл. Но прямого контакта с поверхностью деревянных стен не имеет. И ток воздуха, который присутствует в вентзазоре, уносит эту влагу в виде пара и выводит из пространства между декоративным слоем и стеной.

Но прямого контакта с поверхностью деревянных стен не имеет. И ток воздуха, который присутствует в вентзазоре, уносит эту влагу в виде пара и выводит из пространства между декоративным слоем и стеной.

Рассмотрите, какой из приведенных выше случаев является вашим, и выбирайте – нужен вам вентзазор или нет. Смотрите, какой у вас , какой материал стен.

- Вопрос: Добрый день, уважаемые господа! Расскажите, пожалуйста, как лучше отделать снаружи дом из керамзитобетонных блоков (КББ), какой фасад здесь будет уместен, какие материалы можно применить?…

- В последнее время люди стали отдавать предпочтение деревянным домам. Первое, чем привлекает данный природный материал – его экологическая чистота. Вдобавок к этому, дерево очень хорошо…

- На этой странице представлена каркасная стена в разрезе вместе с утеплителем, который монтируется между стоек каркаса. Проще говоря, каркасная стена в разрезе представляет собой так…

- Если посмотреть на историю строительства жилых зданий в холодных регионах, то утепление стен опилками стало практиковаться не так давно.

Опилки как утеплитель стен при строительстве…

Опилки как утеплитель стен при строительстве… - Самая простая конструкция стен каркасного дома – это вертикальные стойки, связанные верхней и нижней обвязкой и перевязанные укосинами для дополнительной жесткости конструкции. При использовании плитного…

Вентиляционный зазор в каркасном доме – это момент, который зачастую вызывают множество вопросов у людей, которые занимаются утеплением собственного жилища. Эти вопросы появляются не просто так, поскольку надобность вентзазора – это фактор, который имеет огромное количество нюансов, о которых мы поговорим в сегодняшней статье.

Сам зазор является пространством, которое располагается между обшивкой и стеной дома. Реализуется подобное решение посредством брусков, которые крепятся поверх мембраны ветрозащиты и на наружные элементы отделки. К примеру, тот же сайдинг всегда крепится к брускам, которые делают фасад вентилируемым. В качестве изоляции зачастую используется специальная пленка, с помощью которой дом, по сути, оборачивается полностью.

Многие справедливо спросят о том, неужели нельзя просто взять, и укрепить обшивку прямо на стену? Разве они просто так выравниваются, и образуют идеальную площадь для установки обшивки? На самом деле, есть ряды правил, которые определяют необходимость или ненужность организации вентфасада. Давайте разберемся, нужен ли вентзазор в каркасном доме?

Марки негорючей минеральной ваты

Утеплители на основе минеральной ваты, которые не горят, на рынке представлены продукций нескольких наиболее известных торговых марок как отечественного, так и зарубежного происхождения.

Одной из самых популярных является продукция датской компании Rockwool. Производитель практикует изготовление базальтовых утеплителей с температурой плавления от 1000 градусов для повышения пожарной безопасности и устройства надежной теплоизоляции. Плиты производителя негорючие, практичные и удобные в эксплуатации.

Для изоляции кровли часто используют минеральный негорючий утеплитель совместного испано-немецкого производства от компании URSA — М-15. Речь идет о высококачественной стекловолоконной продукции из категории НГ.

Речь идет о высококачественной стекловолоконной продукции из категории НГ.

Устойчивые к высокими температурам плиты выпускают и отечественные производители Технониколь и Изорок, а также европейские — Knauf и ISOVER.

Стоимость минерального утеплителя зависит не только от плотности, но и от показателей горючести, особенно важного для устройства безопасной теплоизоляции. Именно поэтому следует быть аккуратными в приобретении материалов с неоправданно низкой ценой. Скорее всего большая часть их состава — синтетические компоненты, не способные противостоять минимальным температурам, повышающие риск воспламенения и распространения огня в помещении.

Стекловата как утеплитель: технические характеристики, свойства и область применения материала

Стекловата представляет собой волокнистый материал, применяющийся для тепловой изоляции зданий и сооружений. Сырьем для ее производства являются отходы стекольных заводов и бой стекла.

Стекловолокно производится путем раздувания паром стеклянного расплава и его дальнейшего центрифугирования. Получившийся материал образует маты утеплителя, которые в дальнейшем прессуются, свертываются, и упаковываются для удобства транспортировки.

Получившийся материал образует маты утеплителя, которые в дальнейшем прессуются, свертываются, и упаковываются для удобства транспортировки.

В неподготовленном виде стекловата занимает большой объем из-за низкой плотности.

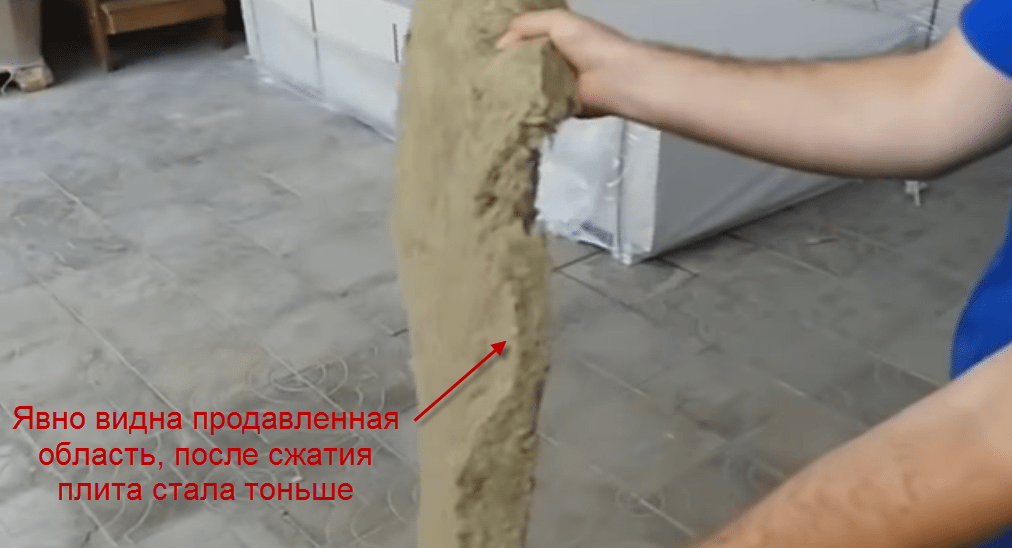

При упаковке материал сжимается на 75÷80%, а при распаковке восстанавливает свой прежний объем. Это очень удобно для транспортировки и хранения.

Стекловата широко применяется для утепления стен изнутри, подходит для теплоизоляции скатных крыш, утепления пола в деревянном доме. Она же является прекрасным звукоизолирующим материалом.

Декор фасада дома своими руками идеи

Оформление фасада дома индивидуальная задача для каждого владельца. Кто-то остановится на традиционной штукатурке или каркасном обрамлении. Более прогрессивная часть воспользуется дизайнерскими решениями по декорированию лепниной. В настоящее время востребованы фасады домов с эркером.

Эркер – это выступающая за плоскость стены часть фасада полностью или частично остекленная. Для оформления такой части здания используется лепнина, которой обрамляется весь периметр остекления. Под эркер можно установить две декоративные консоли, получится как ложа в театре.

Для оформления такой части здания используется лепнина, которой обрамляется весь периметр остекления. Под эркер можно установить две декоративные консоли, получится как ложа в театре.

Каждый может найти способ, как оформить фасад дома своими руками. Для этого можно воспользоваться каталогами в журналах или специализированными сайтами в интернете.

Характеристики материалов на основе стекловолокна

Низкий коэффициент теплопроводности (0,030-0,052 Вт/м·К) стекловаты обеспечивает высокие показатели ее теплоизоляционных свойств. При этом здания, облицованные данным материалом, надежно защищены от промерзания и теплопотерь.

Паропроницаемость — это одна из важных характеристик стеклянной ваты. Она обеспечивает комфортный микроклимат внутри утепленного помещения. Большое количество воздушных полостей, имеющихся в объеме материала, свободно пропускает влагу наружу.

Стекловата способна сохранять свои теплоизоляционные свойства на протяжении всего срока использования Повышенный уровень эластичности стеклянной ваты позволяет компенсировать неровности изолируемой поверхности. Данная особенность способствует уменьшению воздушных просветов между конструкцией и теплоизоляционным материалом.

Данная особенность способствует уменьшению воздушных просветов между конструкцией и теплоизоляционным материалом.

Стекловата не подвержена усадке и со временем не расслаивается. Немаловажной характеристикой является ее виброустойчивость. Это означает, что при знакопеременных нагрузках материал сохранит свойства, указанные в его спецификации. Низкая плотность стекловаты обеспечивает её легкость, упрощая проведение монтажных работ и транспортировку. Конструкции, облицованные материалом на основе стекловолокна, не будут испытывать дополнительных нагрузок на стенки.

Пожарная и экологическая безопасность

Стекловолокно формируется из расплавленного стекла неорганического происхождения Пожаробезопасность стекловаты обусловлена ее высокой температурой плавления. Она не может быть очагом возгорания. Стекловолокно не способствует распространению пламени в помещении при пожаре.

Утеплители на основе стеклянного волокна являются продуктами неорганического происхождения. Они не подвержены гниению, воздействию плесневелых грибков, бактериальных ферментов. В них отсутствуют питательные вещества, пригодные для обеспечения жизнедеятельности насекомым или таким грызунам, как мыши.

Они не подвержены гниению, воздействию плесневелых грибков, бактериальных ферментов. В них отсутствуют питательные вещества, пригодные для обеспечения жизнедеятельности насекомым или таким грызунам, как мыши.

Современное стекловолокно изготавливается с применением инновационных технологий, благодаря чему структура материала не содержит формальдегиды и включения акрила. Экологическая безопасность современного стекловолокна подтверждается сертификатами соответствия, которые предоставляют все производители данного материала.

Минеральная вата — вся правда которую нужно знать!

Минеральная вата или каменная вата, какая лучше и как их отличить? Некоторые считают, что зелёный оттенок присущ каменной вате, а жёлтый цвет утеплителя, говорит нам, что это минеральная вата. Проясняя вопрос, уточняем, что в обоих случаях к минеральным типам ваты относятся и стекло- волоконные и на основе базальтового камня утеплители. Объясняется их минерализация, достаточно просто.

При производстве каменной ваты в основе утеплителя лежат базальтовые горные породы, которые являются минералами. При производстве стекловолоконных утеплителей используется стеклянные штапельные волокна. Обычно, основой ресурса для производства стекловолоконных утеплителей служит стеклянный бой.

В стеклобой добавляется сода, песок, известняк и прочие компоненты. Естественно — стекло, сода, песок, известняк все это является минералами. Поэтому раз и навсегда уясним, что к минераловатным утеплителям относится как каменноатный утеплитель, так и утеплитель на основе стеклянного штапельного волокна. И в первом и во втором случае в производстве участвует и используется минерал.

Такой компонент как формальдегид, входящий в состав минеральной ваты беспокоит многих потребителей. В связи с присутствием формальдегида, встает резонный вопрос, вредна ли для здоровья минеральная вата? Да, действительно формальдегид присутствуют в теплоизоляционных материалах. Опасения за здоровье напрасны, все минеральные ваты произведенные в современных условия, имеют все необходимые протоколы испытаний и гигиенические сертификаты.

Показатели содержания фенолформальдегидных смол в минеральной вате сегодня в 4 раза меньше предельно допустимых норм. Кроме этого об этих протоколах есть заключение, что фенолформальдегидные смолы и не подвержены эмиссии, то есть опять-таки простыми словами, они не испаряются из теплоизоляционного материала.

Формальдегидные смолы, в наших квартирах, сопровождают нас повсеместно. Содержатся они начиная с корпусной мебели заканчивая ковровыми покрытиями. Вы помните этот запах когда мы вносим в квартиру новый шкаф? Одурманивающий запах новизны, в действительности запах фенолформальдегидных смол.

К сожалению современная промышленность не может обойтись без участия смолы. Но существуют технологии, позволяющие снизить их негативные показатели. Поэтому, если говорить про теплоизоляционные материалы, в частности про минеральную вату, то она абсолютно экологичная.

Кроме того, чтобы убедиться в том, что минеральная вата не кустарного производства, у продавца нужно попросить специальный сертификат. В сертификате должны быть рекомендации Министерства здравоохранения, где прописано что теплоизоляционные материалы могут применяться в детских, школьных и в медицинских учреждениях.

В сертификате должны быть рекомендации Министерства здравоохранения, где прописано что теплоизоляционные материалы могут применяться в детских, школьных и в медицинских учреждениях.

Минеральная вата горит или нет?

Хорошо, разобрались, минеральная вата не вредна для здоровья, но нсть еще не маловажный вопрос, горит минеральная вата или нет? Говоря про минераловатные утеплители, можно однозначно сказать, абсолютно все они являются негорючими. В протоколах пожарных испытаний материалы из минеральной ваты относятся к видам теплоизоляции, которые на поверхности выдерживает температуру до 200 градусов по Цельсию.

Если температура больше 200 градусов они не начинают гореть, они просто начинают оплавляться. С точки зрения группы горючести — теплоизоляция относится к негорючим материалам. Обязательные пожарные требования при возведении зданий и сооружений при применении минеральной ваты всегда выполняются.

И действительно как может гореть минеральная вата если сырье изготавливания горная порода или стекло с песком? Совсем немного, горят формальдегидные смолы, но содержание их ничтожно, так что пламени не возникает.

Таким образом, минеральная вата сильно препятствует распространению огня. Класс НГ полностью соответствует негорючим материалам. Стоит отметить, песок конечно не горит, но температура плавления у него составляет + 450°C, что ниже, чем у каменного волокна +1000°C.

Минеральная вата и грызуны

При возведении здания или сооружения существует страшилка о том, что грызуны с удовольствием заселяются в межстеновое пространство, прокладывают в минеральной вате норы и вьют гнезда. Есть даже миф о том, что мыши едят плиты минеральной ваты и специально выводят в ней свое потомство.

Мифы разрастаются и это становится головной болью для владельцев загородной недвижимости. Спешим успокоить домочадцев, проведенные естественные испытания где с одной стороны находились грызуны, отделенные перегородкой из минеральной ваты, а с другой стороны помещалась еда показали, что голодные мыши прогрызали утеплитель и устремлялись к еде. То есть именно еда представляла интерес, а не сам утеплитель.

То есть именно еда представляла интерес, а не сам утеплитель.

Вторая группа грызунов помещалась под наблюдение с наличием минеральной ваты. Испытания показали, что теплоизоляция для грызунов не несет никакого интереса. Во втором испытании они эту теплоизоляцию даже не трогали. Отсюда вывод, мыши стремятся попасть в ваш дом за едой, а не выбирают минеральную вату в качестве жилья.

Грызуны легко рвут мягкую, натуральную теплоизоляцию. Нарушение целостного слоя отрицательно сказывается как на тепловых потерях, так и на снижении пароизоляции. Травить мышей становится опасным мероприятием, так как запах от отравленной мыши находящейся внутри стены будет трудно выветрить.

Действенным способом защиты является твердый утеплитель, который стоит установить на этапе строительства между стеной и минеральной ватой в нижней ее части. Хорошо подойдет для этих целей газобетон, используя его на стадии строительства можно избежать проблем в дальнейшем. Единственный минус газобетона, он не так хорошо удерживает тепло, как минеральная вата.

Применение минеральной ваты.

Применяется в утеплении стен и перегородок. Прекрасные звуко- непроницаемые свойства делают минеральную вату востребованной в создании звукового барьера. Тастое применение базальтовая вата находит в котловом оборудовании, за счет не горючести ее можно монтировать между стенками котла и облицовочной панели. Все чаще минеральная ваты используется в утеплении фасадов.

Пароизоляция и минеральная вата.

Утепляя и защищая наш дом, минеральная вата сама нуждается в защите. Влага, образование внутреннего пара, ветровые и снеговые нагрузки, дождь — все эти явления негативно влияют на состояние материала. Снижение теплопроводности, малая часть проблем. Даже самую лучшую минеральную вату необходимо оградить от прямого и косвенного попадания влаги.

Абсолютно любая вся минераловатная теплоизоляция является влаго- и паропроницаемой. Безусловно, когда положительные температуры за окном естественным путём влага испаряется. Хуже обстоят дела зимой и в межсезонье. Обязательным условием при строительстве дома с утеплителем минеральная вата, будет ограждение ее при помощи пароизоляции.

Обязательным условием при строительстве дома с утеплителем минеральная вата, будет ограждение ее при помощи пароизоляции.

Рынок предлагает высококачественные мембраны от ведущих разработчиков, таких как Ютафол, Изоспан, Технониколь, Наноизол, Ондутис и самый дорогостоящий вариант Тайвек от компании Дюпонт. В описание пленок пароизоляции на нашем ресурсе, вы найдете все ответы на вопросы о их применении.

Форма стабильности

Понятие “форма стабильность” это способность материала выполнять все необходимые функции в конструкции, без изменения геометрии материала, без сползания материала, то есть “форма стабильность” показывает как себя ведёт материал в той или иной утепляемой конструкции.

Монтаж минеральной ваты

При любом монтаже теплоизоляционных материалов независимо от вертикальной конструкции или горизонтальной, обязательно оставляем припуски в один — полтора сантиметра. То есть простыми словами, если мы имеем шаг между стойками 60 см, шаг между стропильной системой 60 см, то минеральная вата должна нарезаться минимум 61,50 см. Лучше стараться монтировать минеральную вату, сразу по всей поверхности, так материал будет прилегать равномерно.

Лучше стараться монтировать минеральную вату, сразу по всей поверхности, так материал будет прилегать равномерно.

При правильном монтаже теплоизоляционный материал, который вставлен и нарезать правильно, сам себя держит в конструкции, за счёт своей относительно небольшой плотности, и за счёт того чтобы он вставлен в “распорку”. Правильно вмонтированная минеральная вата, благодаря длине волокон и упругости удерживается в конструкции самостоятельно.

Безопасность при работе с материалом

Многие жалуются, что при работе с теплоизоляцией стекловолокном, мастер начинает чесаться, чихать и в последующем со всех частей тела придется снимать эту минвату. Последствия не катастрофические, но ощущения весьма не приятные.

Как мы знаем, минеральная вата не вредна для здоровья, с точки зрения содержания вредных веществ. Тем не менее, при работе с теплоизоляцией обязательно наличие перчаток и специального закрытого костюма, если мы находимся в закрытом помещении, то необходимо использовать респиратор.

Рулон или плита

В магазине вы встретите рулонный утеплитель и минеральную вату в плитах. Куда какой применять? Сегодня производители изготавливают теплоизоляцию как в плитах так и в рулонах. В первую очередь, это делается для удобства монтажа. Если мы работаем с рулонными материалами, намного легче и быстрее утеплить горизонтальную конструкцию.

Кроме этого, с точки зрения хранения на складе, перевозки или удобства доставки материала на строительной площадке намного легче и удобнее подавать рулонный утеплитель на второй этаж.

Плитные материалы мы рекомендуем к использованию также в горизонтальных конструкциях, но лучше и удобнее его монтировать в вертикальных плоскостях. Вообще производитель визуализирует на упаковке свои рекомендации по применению.

Обычно, чёрным по белому написано и рекомендовано назначение, например: для устройства и утепления стен, крыш или перегородок. Как правило на упаковке нарисован домик- контур и показано где конкретно материал может использоваться.

Предлагаем посмотреть видео обзор, где экспериментально устанавливается какой утеплитель лучше:

Специалисты утверждают, за минеральной ватой стоит большое будущее. Каменная и стеклянная вата, вот уже на протяжении 50 -летнего периода производится предприятиями промышленности. Возможно, грядут изменения и рынок не стоит на месте, постоянно появляются новые продукты, тем не менее, минеральная вата будет востребована и через 100 лет и более.

в чем отличия, что выбрать и для чего подходит

10.08.2022

Вопрос выбора утеплителя является одним из важнейших при строительстве. При выборе стоит ориентироваться не только на марку и ценник, но и на множество второстепенных факторов. Правильно подобранный материал обеспечит комфортное существование в помещении на долгие годы вперед. Чтобы сделать правильный выбор, нужно учитывать различные условия.

Чтобы сделать правильный выбор, нужно учитывать различные условия.

Содержание

Что такое минвата и почему ее не стоит сравнивать с каменной ватой и стекловатой?

Виды минеральной ваты и их отличия друг от друга

Виды минеральной ваты и их отличия друг от друга

Рейтинг типов минваты по их характеристикам и универсальности

Сравнительная таблица с характеристиками разных типов ваты

При каких ситуациях лучше использовать тот или иной вид минваты

Выводы

Ответы на популярные вопросы (здесь будут тупые вопросы, куда пойдут ключи, но придерживаемся тех же ответов, что даем в статье)

Что такое минвата и почему ее не стоит сравнивать с каменной ватой и стекловатой?

Минеральная вата — собирательный термин, описывающий неорганический материал, имеющий волокнистую структуру. Она изготавливается из каменной породы, остатков стеклопроизводства или доменного шлака и считается, в целом, экологически чистым утеплителем. Сырье нагревают и получают тонкие волокна длиной от 5 до 15 мкм, которые переплетают между собой. Так получается ворсистый материал с хорошими теплоизоляционными свойствами.

Она изготавливается из каменной породы, остатков стеклопроизводства или доменного шлака и считается, в целом, экологически чистым утеплителем. Сырье нагревают и получают тонкие волокна длиной от 5 до 15 мкм, которые переплетают между собой. Так получается ворсистый материал с хорошими теплоизоляционными свойствами.

Каменная вата и минеральная вата — отличия

Данная формулировка не совсем корректная, так как минвата является собирательным термином, а каменная (базальтовая) вата ее видом. Далее мы расскажем подробнее о каждом виде этого утеплителя, их плюсах и минусах.

В этой статье подробно рассказываем, какая минвата лучше для утепления стен, фасадов и помещений и не только.

Виды минеральной ваты и их отличия друг от друга

Минвата подразделяется на несколько видов в зависимости от материала, из которого она изготовлена:

- Стекловата.

- Каменная (базальтовая) вата.

- Шлаковата.

Изготавливается из продуктов стеклопереработки или сырья для его производства (песок, известняк, бура, сода). Некоторые производители вторично используют стекло, что существенно удешевляет себестоимость продукта. На это стоит обратить внимание при выборе материала. Отличительные особенности материала: повышенная упругость и высокая вибростойкость. На рынке вы можете найти несколько подвидов стекловаты, созданные специально для конкретных целей, например, утепления кровли, стен или исключительно под стяжку.

Некоторые производители вторично используют стекло, что существенно удешевляет себестоимость продукта. На это стоит обратить внимание при выборе материала. Отличительные особенности материала: повышенная упругость и высокая вибростойкость. На рынке вы можете найти несколько подвидов стекловаты, созданные специально для конкретных целей, например, утепления кровли, стен или исключительно под стяжку.

Ее изготавливают из габбро-базальтовых пород, поэтому вы также часто можете встретить название «каменная вата». Этот материал более плотный и больше подходит для утепления уличных фасадов, полов и крыш. Высокие показатели горючести позволяют использовать его рядом с охладительными или нагревательными элементами (например, для котельной). Многие не понимают отличие минеральной ваты от базальтовой. Тут все просто — минвата является общим термином, а каменная вата ее подвид.

Конкретно этот вид изготавливается из шлаков доменного производства и был особенно популярен в СССР. В наши дни она используется редко, так как современные материалы более качественные. Тем не менее, такой утеплитель все еще можно встретить в нежилых или временных постройках.

В наши дни она используется редко, так как современные материалы более качественные. Тем не менее, такой утеплитель все еще можно встретить в нежилых или временных постройках.

Итого, у минеральной ваты и стекловаты отличий достаточно много. Во-первых, это термостойкость и гигроскопичность, а во-вторых стоимость материалов.

Рейтинг типов минваты по их характеристикам и универсальности

Перед закупкой утеплителя стоит учесть все особенности помещения, для которого приобретается материал. Так, стекловата отличается от каменной ваты по теплопроводности, плотности и массе, паропроницаемости, способности поглощать воду, температурам применения и т.д. Рассказываем об отличиях каменной ваты и стекловаты далее.

Базальтовая (каменная) вата

Сырьем служит вулканическая порода, которую нагревают до 1500 °С и раскручивают в центрифуге. Благодаря такому воздействию горная порода превращается в тонкие волокна, которые обрабатывают связующим веществом (чаще всего это формальдегидная смола или состав на основе нефти). После этого сырью дают остыть и окончательно схватиться, волокна переплетаются между собой, после чего его разрезают на листы разного размера.

После этого сырью дают остыть и окончательно схватиться, волокна переплетаются между собой, после чего его разрезают на листы разного размера.

Волокна, которые получаются при нагревании каменных пород, имеют диаметр 3-5 мкм и длину от 3 до 16 мкм. Благодаря тонким волокнам этот вид минваты обладает лучшим коэффициентом теплопроводности (0,033 Вт/(м*К) и больше подходит для утепления полов и внешних фасадов. Сам материал более плотный и тяжелый, это необходимо учитывать при проектировании здания. Также важно, что каменная вата плохо пропускает пар. При выборе утеплителя важно задаться вопросом, какую температуру выдерживает базальтовая вата. Материал намного более устойчив к низким и высоким температурам (от – 180 до +750 °С), что делает его идеальным вариантом как для жилых, так и хозяйственных помещений.

Каменная вата — какая лучше

В этом вопросе нужно ориентироваться на несколько характеристик: марку, состав, плотность материала и толщину листа. ГОСТом не закреплена единая для всех толщина листов, поэтому важно уточнять ее заранее, перед покупкой. Какой толщины бывает каменная вата: значение варьируется от 30 до 200 мм.

Какой толщины бывает каменная вата: значение варьируется от 30 до 200 мм.

| Показатель | Значение |

| Теплопроводность Вт/(м*К) | 0,038-0,046 |

| Плотность, кг/м3 | 15-220 |

| Вес | Более тяжелая |

| Способность пропускать пар, мг/(м.ч.Па) | 0,3 |

| Способность поглощать влагу, % от массы за сутки | 0,095 |

| Рабочие температуры | -180 — +750 °С |

| Усадка | Отсутствует |

| Срок службы | 50 лет |

| Устойчивость к химическому воздействию | Высокая |

| Звукопоглощение | 0,75-0,95 |

| Удобство в работе | Просто |

| Цена | Дороже |

Стекловата

Волокна, которые получаются при нагревании материала, имеют диаметр 5-15 мкм и более длинные, чем у базальтовой ваты, нити (до 50 мкм). Утеплитель имеет характерный желтоватый оттенок, из-за нагревания, которому подвергается сырье при производстве. Стекловолокно более легкое и пластичное, однако, ключевым отличием данного вида от каменной ваты является хрупкость нитей, которые лопаются и впиваются в кожу. Поэтому с этим материалом крайне важно работать в защите.

Утеплитель имеет характерный желтоватый оттенок, из-за нагревания, которому подвергается сырье при производстве. Стекловолокно более легкое и пластичное, однако, ключевым отличием данного вида от каменной ваты является хрупкость нитей, которые лопаются и впиваются в кожу. Поэтому с этим материалом крайне важно работать в защите.

Этот утеплитель отличается меньшим коэффициентом теплопроводности, он более легкий и пластичный, лучше пропускает пар и быстрее впитывает влагу. Также стекловата имеет меньший разброс рабочих температур (-60 — +450 °С) и больше подвержена усадке (особенно при горизонтальном расположении).

| Показатель | Значение |

| Теплопроводность Вт/(м*К) | 0,035-0,042 |

| Плотность, кг/м3 | 11-200 |

| Вес | Более легкая |

| Способность пропускать пар, мг/(м.ч.Па) | 0,4-0,7 |

| Способность поглощать влагу, % от массы за сутки | 1,7 |

| Рабочие температуры | -60 — +450 °С |

| Усадка | Присутствует |

| Срок службы | 20-50 лет |

| Устойчивость к химическому воздействию | Средняя |

| Звукопоглощение | 0,8-0,92 |

| Удобство в работе | Сложно |

| Цена | Дешевле |

Шлаковата

Материал изготавливается из отходов доменного производства. Шлак перерабатывают в микроволокна диаметром 4-12 мкм и средней длиной 16 мм, которые потом прессуют в листы и плиты. Шлаковата сильно уступает другим видам минеральной ваты по рабочим температурам и коэффициенту теплопроводности.

Шлак перерабатывают в микроволокна диаметром 4-12 мкм и средней длиной 16 мм, которые потом прессуют в листы и плиты. Шлаковата сильно уступает другим видам минеральной ваты по рабочим температурам и коэффициенту теплопроводности.

| Показатель | Значение |

| Теплопроводность Вт/(м*К) | 0,46-0,48 |

| Плотность, кг/м3 | 20-220 |

| Вес | Средний |

| Способность поглощать влагу, % от массы за сутки | 1,9 |

| Рабочие температуры | До 250 °С |

| Устойчивость к химическому воздействию | Средняя |

| Звукопоглощение | 0,75-0,82 |

| Удобство в работе | Сложно |

| Цена | Дешевле |

Сравнительная таблица с характеристиками разных типов ваты

| Показатель | Каменная вата | Стекловата | Шлаковата |

| Теплопроводность Вт/(м*К) | 0,038-0,046 | 0,035-0,042 | 0,46-0,48 |

| Плотность, кг/м3 | 15-220 | 11-200 | 20-220 |

| Вес | Более тяжелая | Более легкая | Средний |

Способность пропускать пар, мг/(м. ч.Па) ч.Па) |

0,3 | 0,4-0,7 | Нет данных |

| Способность поглощать влагу, % от массы за сутки | 0,095 | 1,7 | 1,9 |

| Рабочие температуры | -180 — +750 °С | -60 — +450 °С | До 250 °С |

| Усадка | Отсутствует | Присутствует | Нет данных |

| Срок службы | 50 лет | 20-50 лет | 20-50 лет |

| Устойчивость к химическому воздействию | Высокая | Средняя | Средняя |

| Звукопоглощение | 0,75-0,95 | 0,8-0,92 | 0,75-0,82 |

| Удобство в работе | Просто | Сложно | Сложно |

| Цена | Дороже | Дешевле | Дешевле |

Минвата и стекловата — отличия

Итого, эти виды утеплителей сильно отличаются друг от друга по гигроскопичности, токсичности, устойчивости к температурам и химикатам. Минвата более дорогой материал (особенно базальтовая), но с ней проще работать. Стекловата дешевле, но не такая универсальная. Наша рекомендация — при выборе материала ориентироваться не только на характеристики самой минваты, но и на тип помещения, которое нужно утеплить. Если говорить о коэффициенте теплопроводности минеральной ваты и какой лучше, то он зависит от плотности листа. Лучше всего удерживает тепло утеплитель из базальта, коэффициент теплопроводности у него от 0,038 до 0,046 Вт/м*К. Однако на рынке можно найти и стекловату с еще более лучшими характеристиками.

Минвата более дорогой материал (особенно базальтовая), но с ней проще работать. Стекловата дешевле, но не такая универсальная. Наша рекомендация — при выборе материала ориентироваться не только на характеристики самой минваты, но и на тип помещения, которое нужно утеплить. Если говорить о коэффициенте теплопроводности минеральной ваты и какой лучше, то он зависит от плотности листа. Лучше всего удерживает тепло утеплитель из базальта, коэффициент теплопроводности у него от 0,038 до 0,046 Вт/м*К. Однако на рынке можно найти и стекловату с еще более лучшими характеристиками.

Какую температуру выдерживает минеральная вата?

В целом рабочие температуры колеблются от -180 °С до +750 °С. Однако у каждого вида свои характеристики, это нужно учитывать при покупке.

При каких ситуациях лучше использовать тот или иной вид минваты

Материал, из которого делается конкретный вид минеральной ваты, определяет ее функциональные характеристики и то, для каких помещений она лучше всего подойдет. Рассмотрим подробнее самые частые ситуации.

Рассмотрим подробнее самые частые ситуации.

Для утепления и звукоизоляции стен и перегородок

В такой ситуации важно не перегрузить конструкцию. Поэтому лучшим вариантом будет использовать стекловату плотностью 11-15 кг/м3. Этот вид ваты более легкий, при этом удерживает тепло также хорошо, как и каменная вата.

Для утепления фасада зданий

Если вы задаетесь вопросом, какой минватой лучше утеплить дом снаружи, то наша рекомендация — лучше утеплять базальтовой ватой (плотность от 20 кг/м3). Этот материал более устойчив к внешним условиям среды (особенно к воздействию влаги).

Для утепления перекрытий чердака и полов

Здесь действует такой же принцип, как и со стенами и перегородками — «не перегрузи». Внутренние укрепления дома не рассчитаны на дополнительную нагрузку, поэтому для утепления чердачной части и полов достаточно будет использовать стекловату.

Для утепления крыши

Крышу лучше покрывать каменной ватой плотностью 100-120 км/м3. Удобнее всего использовать плиты.

Для печи, бани и сауны

При выборе утеплителя для бани или сауны нужно учитывать, какую температуру выдерживает каменная вата. У нее наибольший предел горения — до 750 °С, что делает ее оптимальным вариантом для данной ситуации.

Базальтовая вата для бани — какую выбрать

В этом вопросе требуется комплексное решение, так как использовать один утеплитель внутри и снаружи помещения нельзя. Для внешнего утепления бани подходит каменная вата — она практически не горит, плохо впитывает воду и отлично сохраняет тепло. Для внутренних помещений же стоит задуматься о приобретении минваты с фольгированным слоем. Самое важное, такая вата не должна выделять токсичные вещества при нагреве, это опасно для человека.

Для вентиляции

Для внешнего утепления вентиляции можно использовать фольгированный слой и минеральную вату. Однако стоит обратить внимание на то, что со временем вата скатается.

Выводы

Итого, при выборе материала стоит внимательно изучить его характеристики, а также четко определиться, какую задачу он должен решать. Вот, что стоит запомнить: принципиально большой разницы по цене между каменной (базальтовой) ватой и стекловатой нет. Базальтовая вата больше подходит для внешнего утепления, а также для тех случаев, когда важна устойчивость к экстремальным температурам или влажности. Стекловату лучше использовать для внутреннего утепления, она более легкая и не создаст дополнительной нагрузки на здание. Минвата выпускается в различных формах: в листах или рулонах. Для пола удобнее использовать рулоны, для стен — плиты. Помните, что стекловата быстрее слеживается, и ее нужно сильнее закреплять. Шлаковата практически не используется для жилых помещений, но если вам нужно утеплить бытовку или гараж — это отличный вариант.

Вот, что стоит запомнить: принципиально большой разницы по цене между каменной (базальтовой) ватой и стекловатой нет. Базальтовая вата больше подходит для внешнего утепления, а также для тех случаев, когда важна устойчивость к экстремальным температурам или влажности. Стекловату лучше использовать для внутреннего утепления, она более легкая и не создаст дополнительной нагрузки на здание. Минвата выпускается в различных формах: в листах или рулонах. Для пола удобнее использовать рулоны, для стен — плиты. Помните, что стекловата быстрее слеживается, и ее нужно сильнее закреплять. Шлаковата практически не используется для жилых помещений, но если вам нужно утеплить бытовку или гараж — это отличный вариант.

Не забывайте о защите, обязательно работайте с минватой в закрытой одежде, маске и очках. Остались вопросы? Мы с радостью ответим на все!

Ответы на популярные вопросы

Чем отличаются друг от друга стекловата, каменная (базальтовая) вата и минвата?

Минвата — общее название для утеплителей, которые изготавливаются путем нагревания и выдувания тонких нитей, из которых потом делают волокнистый материал. Есть несколько видов минеральной ваты: стекловата (в основе смесь песка, соды, известняка или переработанное стекло) и каменная вата (в основе базальтовая порода, из-за чего материал и получил такое название) и шлаковата (доменный шлак). О том, какая минеральная вата лучше, читайте выше.

Есть несколько видов минеральной ваты: стекловата (в основе смесь песка, соды, известняка или переработанное стекло) и каменная вата (в основе базальтовая порода, из-за чего материал и получил такое название) и шлаковата (доменный шлак). О том, какая минеральная вата лучше, читайте выше.

Какой толщины бывает каменная вата?

Если говорить о диаметре волокон, то в зависимости от сырья он варьируется от 3 до 15 мкм. Готовый утеплитель продают в виде листов или рулонов, толщина в таком случае варьируется в пределах 50 мм. Единого стандарта нет, поэтому уточняйте этот параметр еще на этапе проработки чертежей.

Какие есть негативные свойства у разных типов минеральной ваты?

Минвата считается одним из лучших утеплителей, тем не менее свои недостатки у нее все же есть.

Стекловата имеет высокий коэффициент гигроскопичности и легко впитывает влагу. Также сами волокна очень хрупкие и легко ломаются и впиваются в кожу. Это вызывает раздражение и зуд. Поэтому работать со стекловатой можно только в защите. Еще один недостаток — короткий срок службы. Производитель заявляет, что материал прослужит 20 лет, но практика показывает, что этого материала хватает на 8-10 лет, после чего он теряет свои изначальные качества.

Еще один недостаток — короткий срок службы. Производитель заявляет, что материал прослужит 20 лет, но практика показывает, что этого материала хватает на 8-10 лет, после чего он теряет свои изначальные качества.

Базальтовая вата обладает меньшим количеством недостатков, их всего два: образование каменной пыли при монтаже и высокая стоимость материала в сравнении со стекловатой. Однако важно учитывать, что в смету работ со стекловатой стоит включить покупку защитного костюма, перчаток, респиратора и очков. В конечном итоге цены получаются примерно одинаковые.

Какая минвата лучше для утепления и звукоизоляции стен?

Для стен лучше походит стекловата, она более легкая и обладает хорошим коэффициентом звукопоглощения 0,8-0,92. Также при выборе материала стоит задаться вопросом, какую плотность минваты выбрать для утепления стен. Мы рекомендуем выбирать в пределах 110-140 кг/м3, чтобы исключить скатывание материала под собственным весом со временем.

Какая минвата лучше для утепления фасадов?

Для фасадов больше подходит каменная (базальтовая) вата. Она практически не впитывает влагу и не меняет свои свойства от воздействия внешней среды.

Она практически не впитывает влагу и не меняет свои свойства от воздействия внешней среды.

Базальтовая вата для дымохода — какую выбрать

Для утепления дымохода часто используются сэндвич-системы с базальтовыми скорлупками (толщина стенки может варьироваться от 55 до 200 мм). Важно учитывать, что такие цилиндры допустимо использовать для изоляции систем, не нагревающихся выше 300 °С. При более высоких температурах рекомендуется использовать изолирующие маты, они выдерживают нагревание от 450 до 700 °С. Также относительно недавно на рынке появился новый материал — базальтовый картон. При толщине всего 5-19 мм, он способен выдерживать нагревание до 900 °С. Это рейтинг утеплителей из каменной ваты. Остались вопросы? Мы готовы проконсультировать вас!

Какая минвата лучше для утепления полов и потолка?

Для утепления полов чаще используют базальтовую минеральную вату. Она обладает лучшим уровнем теплопроводности (0,04 Вт/м*К), у нее меньший расход (в сравнении с керамзитом, которым также часто утепляют полы), но для работы с минватой требуются соответствующие навыки. Для потолков можно использовать как стеклянную, так и каменную вату. При выборе стоит опираться на материал здания и качество перекрытий. Стекловату чаще выбирают для деревянных строений, также она намного легче базальтовой минваты и не создает дополнительную нагрузку на опоры.

Для потолков можно использовать как стеклянную, так и каменную вату. При выборе стоит опираться на материал здания и качество перекрытий. Стекловату чаще выбирают для деревянных строений, также она намного легче базальтовой минваты и не создает дополнительную нагрузку на опоры.

Какая минвата лучше для утепления кровли?

Для кровли лучше использовать базальтовую вату. Она более устойчива к перепадам температуры и влажности, практически не пропускает воду, не скатывается и прослужит 50 лет.

Каменная вата для утепление крыши — какая лучше

Для такого случая важно выбрать материал с плотностью не меньше 55 кг/м3 — это оптимальное значение, которое обеспечит хорошую теплоизоляцию и не перегрузит кровлю.

Какая минвата лучше для утепления бани?

Самое важное, на что нужно обратить внимание при выборе материала, это химический состав пропитки, которой обрабатывают минвату.

Каменная вата для бани — какую выбрать

Утеплитель для бани или сауны не должен выделять токсичных веществ при нагревании, это опасно для здоровья человека. Для бани чаще выбирают базальтовую вату, так как она хорошо удерживает тепло, плохо впитывает влагу и выдерживает воздействие экстремальных температур. Для помещений с повышенной влажностью рекомендуем выбирать утеплитель с фольгированным слоем, это обеспечит долгий срок службы материала.

Для бани чаще выбирают базальтовую вату, так как она хорошо удерживает тепло, плохо впитывает влагу и выдерживает воздействие экстремальных температур. Для помещений с повышенной влажностью рекомендуем выбирать утеплитель с фольгированным слоем, это обеспечит долгий срок службы материала.

Сертификат соответствия

Паспорт безопасности

ООО «Соллер Композиты»

Раздел 1

Химическая Идентификатор продукта и компании

Название продукта : Углеродное волокно, базальт и/или стекловолокно

Коды продуктов : Углерод Волокно, базальт, углерод/стекловолокно, углерод/арамид (кевлар) и стекловолокно Рукав

Производители/дистрибьюторы Имя : Soller Composites, LLC

Производители/дистрибьюторы Адрес :

ООО «Соллер Композиты»

20 Canal St.

Franklin, NH 03235

603 671 7016

815 642 9593

Номер телефона службы экстренной помощи: 603 998 1947

[9:00–21:00, Пн–Пт, EST]

Дата подготовки : 4, 2013

Секция 2

Состав и информация об ингредиентах

Ингредиент

|

Реестр CAS № |

Вес %

|

Пределы воздействия |

Углерод, углерод/арамид и/или стекловолокно и/или Базальтовое волокно |

7440-44-0 |

≥ 99%

|

См. |

Вдыхаемый волокнистый уголь и/или стекловолокно и/или базальтовая пыль |

вместо присвоено |

вместо известно* |

вместо известно* |

Примечания на Состав и информация об ингредиентах

*СУММА ЗАВИСИТ ОТ СПОСОБОВ ОБРАЩЕНИЯ

NE = Не установлено

1 OSHA и ACGIH не установили загрязнителей воздуха

ограничения для углеродных и стекловолоконных и/или базальтовых волокон. При определенных

условиях это вещество может представлять собой неприятную пыль. OSHA имеет установленную

стандарт для твердых частиц, не регулируемых иным образом (неприятная пыль), установленный на уровне 5 мг/м 3 (вдыхаемая фракция) и 15 мг/м 3 (общая пыль). ACGIH имеет

установил значение воздействия 3 мг/м 3 (вдыхаемая фракция) и

10 мг/м 3 (вдыхаемая фракция) для твердых частиц, не относящихся к другим

классифицировано.

OSHA имеет установленную

стандарт для твердых частиц, не регулируемых иным образом (неприятная пыль), установленный на уровне 5 мг/м 3 (вдыхаемая фракция) и 15 мг/м 3 (общая пыль). ACGIH имеет

установил значение воздействия 3 мг/м 3 (вдыхаемая фракция) и

10 мг/м 3 (вдыхаемая фракция) для твердых частиц, не относящихся к другим

классифицировано.

Секция 3

Опасности Идентификация

***Аварийный обзор***

Черный сплошной углерод,

углеродное/арамидное волокно и/или стекловолокно и/или базальтовое волокно. Не ожидается

представляют непосредственную опасность для аварийно-спасательных служб. Не ожидается

представляют непосредственную острую опасность для здоровья, реактивность или воспламеняемость. Нет

предполагается представлять опасность для окружающей среды.

Возможные последствия для здоровья

Кожа : Может вызывать раздражение кожи. Механическое раздражение может возникнуть от карбона и/или стекловолокна и/или базальтового волокна стирание или врастание в кожу. Химическое раздражение может быть вызвано воздействие проклейки, присутствующей на углеродном и/или стекловолокне и/или базальтовом волокне.

EyeS : Фрагменты этого продукта могут вызвать механическое раздражение глаз. Химическое раздражение может возникнуть в результате воздействия проклейка присутствует на углеродном и/или стекловолокне и/или базальтовом волокне.

Вдыхание : Вдыхание респирабельных волокон этого продукта не ожидается при нормальных условиях. промышленные условия. Однако при очень ограниченных обстоятельствах воздействие респирабельные волокна этого продукта могут попасть в дыхательные пути раздражение.

Проглатывание : Не ожидается во время

промышленная деятельность, так как проглатывание не является подходящим путем воздействия.

Хронические эффекты/канцерогенность : Нет регулируется как канцероген. Данных о хроническом воздействии/канцерогенности нет. доступны для этого продукта. В очень ограниченных обстоятельствах воздействие респирабельные волокна этого продукта могут попасть в дыхательные пути раздражение; длительное воздействие может привести к более неблагоприятным последствиям. См. Раздел 11 Токсикологическая информация для информации о субхронических токсичность.

NTP: не перечислен

IARC: Не перечислен

OSHA: Не перечислен

Условия медицинских заболеваний, усугубленные воздействием :

. Никто не известен.

Несовместимость : Неизвестно.

Признаки и симптомы воздействия : Может вызвать легкое раздражение кожи и глаз.

Секция 4

Первый Меры помощи

Меры первой помощи

Кожа : Смыть волокна с кожи водой

и мыло. Если волокна застряли в коже, удалите их пинцетом. Отказаться

одежда, которая может содержать встроенные волокна. Обратитесь за медицинской помощью при воздействии

приводит к неблагоприятным последствиям.

Если волокна застряли в коже, удалите их пинцетом. Отказаться

одежда, которая может содержать встроенные волокна. Обратитесь за медицинской помощью при воздействии

приводит к неблагоприятным последствиям.

Глаза : Немедленно промыть непрерывным струю воды не менее 20 минут. Мытье сразу после воздействия считается эффективным в предотвращении повреждения глаз. Получите медицинскую помощь внимание.

Вдыхание : При вдыхании воздействия волокон этого продукта, удалите источник воздействия и переместите пострадавший на свежем воздухе. Если человек не дышит, сделайте ему искусственно дыхание. Если там есть затрудненное дыхание, дайте кислород. Получите немедленную медицинскую помощь при любом проблемы с дыханием.

Проглатывание/проглатывание : Не ожидается

поскольку проглатывание не является вероятным путем воздействия этого продукта. Если

происходит проглатывание, не вызывать рвоту. Ничего в рот, если без сознания. Получите немедленную медицинскую помощь.

Получите немедленную медицинскую помощь.

Секция 5

Пожар Меры борьбы

Точка воспламенения : Не применимо

Пределы взрываемости/воспламеняемости : Неприменимо

Температура самовоспламенения : Нет применимо

Средства пожаротушения : Этот материал не предполагается сгореть в огне. Если этот продукт присутствует в огне, тушите огонь в зависимости от наличия горючих материалов.

Особые правила пожаротушения : как в

при любом возгорании наденьте автономный дыхательный аппарат с требованием давления (MSHA/NIOSH

утвержденным или эквивалентным) и полным защитным снаряжением. Тушить пожар из сейфа

расстояние или охраняемые территории. Пожарные рукава с туманными насадками могут использоваться для

борьба с пожарами, но необходимо соблюдать осторожность, чтобы не распространять пламя. Вода может

не всегда эффективны при больших пожарах.

Вода может

не всегда эффективны при больших пожарах.

Необычные опасности пожара и взрыва : Ниже высокая температура (> 750 C), этот продукт может реагировать с кислородом с выделением углерода оксиды и другие продукты распада.

ДРУГАЯ ИНФОРМАЦИЯ : Этот продукт не ожидаемо сгорит. Не сжигать и/или стекловолокно и/или базальтовое волокно так как воздушные волокна могут вызвать электрические неисправности. См. Раздел 13 Рекомендации по утилизации для получения дополнительной информации.

Раздел 6

Случайный Меры по выбросу

Процедуры по разливу/разливу и очистке : In

в случае разлива собрать ( например, , подмести, пропылесосить и т.д.) разлитый материал

и либо повторно использовать, либо утилизировать должным образом. Рубленые или размолотые волокна могут быть

скользкий, если его пролить, что может привести к несчастному случаю. Носите средства индивидуальной защиты

как описано в Разделе 8 во время работ по очистке.

Носите средства индивидуальной защиты

как описано в Разделе 8 во время работ по очистке.

Раздел 7

Обращение и хранение

Меры предосторожности при обращении и хранении : Хранить в прохладном сухом месте. После обработки вымойте руки водой с мылом. Носить соответствующую защитную одежду, как описано в Разделе 8, во время работы виды деятельности.

Секция 8

Воздействие Органы управления и личная защита

Защита органов дыхания : Обычное использование и обработка этого продукта может привести к образованию углерода и/или стекловолокна и/или базальта волокнистая пыль. Респирабельные волокна этого продукта при определенных условиях очень ограничены. обстоятельства могут быть созданы. В таких обстоятельствах HEPA дыхательный следует использовать защиту для предотвращения воздействия

Защитные перчатки :

носить при обращении с этим продуктом. Прополощите и снимите перчатки после использования и постирайте

руки тщательно с мылом и водой. Перчатки следует снять и заменить, если

есть какие-либо признаки деградации или прорыва.

Прополощите и снимите перчатки после использования и постирайте

руки тщательно с мылом и водой. Перчатки следует снять и заменить, если

есть какие-либо признаки деградации или прорыва.

Защитная одежда : Защитная одежда одежду, чтобы свести к минимуму возможность контакта с кожей. Аварийный душ должен быть легко доступным. Откажитесь от любой загрязненной одежды.

Защита глаз : Наденьте защитные очки или очки при обращении или обработке этого продукта в любой форме.

Мониторинг воздуха : Нет информации доступный.

РЕКОМЕНДАЦИИ ПО ВОЗДЕЙСТВИЮ : OSHA и ACGIH имеют

не установлены предельные значения загрязнения воздуха для углерода и/или стекловолокна и/или

Базальтовые волокна. При определенных условиях это вещество может представлять собой неприятную пыль.

OSHA имеет установленный стандарт для твердых частиц, не регулируемый иным образом.

(неприятная пыль) установлено на уровне 5 мг/м 3 (вдыхаемая фракция) и 15 мг/м 3 (общая пыль). ACGIH установил значение воздействия 3 мг/м 3 (вдыхаемая фракция) и 10 мг/м 3 (вдыхаемая фракция) для

твердые частицы, не классифицированные иначе.

ACGIH установил значение воздействия 3 мг/м 3 (вдыхаемая фракция) и 10 мг/м 3 (вдыхаемая фракция) для

твердые частицы, не классифицированные иначе.

Секция 9

Физический и химические свойства

Внешний вид : Черное непрерывное волокно (углеродное волокно), серебристо-белое непрерывное волокно (стекловолокно),

Темно-зеленовато-коричневый (базальт), желтый или почти белый (арамид)

Запах : Нет

Пар Давление : Нет

Плавление Точка : Неприменимо

Растворимость в воде : Нерастворимый

Секция 10

Стабильность и Реактивность

Стабильность : Стабильная.

Условия, которых следует избегать : Нет.

Несовместимость/Материалы, которых следует избегать : Не подвергайте воздействию сильных окислителей, таких как

как фтор. Углеродное и/или стекловолокно и/или базальтовое волокно могут бурно реагировать

с такими соединениями.

Углеродное и/или стекловолокно и/или базальтовое волокно могут бурно реагировать

с такими соединениями.

Опасные продукты разложения или побочные продукты : Нет ожидается при нормальных условиях обработки и использования. Термическое разложение проклейки может начать происходить при высоких температурах (> 120 C), что приводит к выделение небольшого количества оксидов азота, оксида углерода, органических соединения и другие потенциально опасные вещества.

Опасная полимеризация : Не произойдет.

Секция 11

Токсикологический Информация

Острые токсикологические данные : Острые токсикологические данные отсутствуют доступны на этом продукте. Пероральная, кожная и ингаляционная острая токсичность ожидается очень низким.

Данные о РАЗДРАЖЕНИИ ГЛАЗ : Нет данных доступный.

Данные о раздражении кожи : Нет данных

доступный.

Данные о сенсибилизации кожи : Нет данных доступный.

Субхроническая токсичность : Два субхронических

были проведены ингаляционные тесты на крысах, подвергшихся воздействию углеродных и/или стекловолоконных волокон.

проведенный. В одном тесте крысы подвергались воздействию волокон в течение 16 недель. Легочный

функциональные тесты, проведенные на подопытных животных перед вскрытием, не показали каких-либо

существенные или последовательные изменения. Единственная легочная находка, связанная с

воздействие заключалось в возникновении фагоцитоза альвеолярными макрофагами. Нет

наблюдается воспаление или фиброз. Во втором исследовании крысы также

подвергался воздействию углеродных волокон в течение 16 недель. Судя по клиническим признакам, никаких эффектов из-за

экспозиции не наблюдалось. Гистопатологическая оценка показала нефиброзную

частиц в системе легочного лимфоидного клиренса и в альвеолярном

макрофаги. Признаков фиброза не было.

Репродуктивная токсичность : Нет данных доступный.

Тератогенность (врожденные дефекты) : Данные отсутствуют.

Мутагенность : Несколько тестов in vitro на мутагенность были выполнены на углеродных волокнах. Было обнаружено, что углеродные волокна отрицательный в анализе генных мутаций у бактерий (тест Эймса), не вызывал обмен сестринскими хроматидами в клетках яичника китайского хомячка (CHO) и не вызвать незапланированный синтез ДНК в клетках печени крысы или прямые мутации в исследования с клетками СНО.

Хронические эффекты/канцерогенность : Нет данных доступны.

Секция 12

Экологический Информация

ЭкоТОКСИКОЛОГИЧЕСКИЕ ДАННЫЕ : Нет данных доступный.

Данные о судьбе в окружающей среде : Нет данных

доступный.

Физические/химические свойства : Нет данных доступный.

Раздел 13

Утилизация Соображения

Классификация RCRA : При отбраковке в изготовленной форме, ожидается, что этот продукт не будет характерным или особо опасные отходы перечислены в соответствии с RCRA. Тем не менее, это ответственность пользователя за определение во время утилизации того, материал, содержащий продукт или полученный из продукта, должен быть классифицирован как опасные отходы.

Специальные инструкции : Не сжигать углеродное, углеродное/арамидное и/или стекловолокно и/или базальтовое волокно, переносимое по воздуху волокна могут вызвать электрические неисправности. Любые методы утилизации должны быть в соответствие федеральным, региональным и местным требованиям.

Секция 14

Транспорт Информация

США/Международная информация о доставке

Правила DOT/IMO/IATA : Этот продукт не регулируется как

опасные или опасные грузы в соответствии с DOT, IMO, ICAO, IATA или UN. нормативные документы.

нормативные документы.

Секция 15

Регулятор Информация

Регуляторный статус : Этот продукт, а также поскольку его примеси могут инициировать специальную отчетность, ведение записей и тестирование требованиям TSCA, EPCRA/SARA III, RCRA, CERCLA, CAA, SDWA и CWA.

Калифорния Предложение 65 : Этот продукт не содержит химические вещества, известные в штате Калифорния как вызывающие рак или репродуктивные токсичность.

Другие государственные списки химических веществ : Этот продукт не содержит никаких химических веществ, о которых известно, что они присутствуют в каких-либо государственных списках химических веществ.

EPCRA/SARA Раздел III Раздел 313 : Это

соединение не содержит токсичных химических веществ на уровне деминимуса или выше порога

при условии соблюдения требований к отчетности Раздела 313 Раздела III

Закон о внесении изменений и повторной авторизации в суперфонд от 19 года86 и 40 CFR 372.

Раздел 16

Прочее Информация

Отказ от ответственности : Эта информация предоставляется без гарантии, выраженной или подразумеваемой, за исключением случаев, когда считается, что с точностью до лучших знаний Soller Composites, LLC. Информация представленный в данном паспорте безопасности, относится только к конкретному материалу, обозначенному здесь. ООО «Соллер Композиты». не несет никакой юридической ответственности за использование или опора на эти данные. Пользователь должен

рассмотреть любую рекомендацию в конкретный контекст предполагаемого использования, чтобы определить, является ли целесообразным.

Соллер

Composites, LLC не несет ответственности за использование, неправильное использование и/или результаты

либо в отношении любых материалов, продуктов, информации и/или

предложения. Клиентам настоятельно рекомендуется, и они должны/должны

исследовать надлежащее безопасное использование таких продуктов и определить пригодность

каждый продукт для его или ее индивидуального применения. Покупка продуктов

от Soller Composites, LLC означает принятие этих условий и любых и

всю ответственность. Исключительная ответственность и/или ответственность ООО «Соллер Композит»

ограничиваются заменой продукта или возмещением покупной цены.

Покупка продуктов

от Soller Composites, LLC означает принятие этих условий и любых и

всю ответственность. Исключительная ответственность и/или ответственность ООО «Соллер Композит»

ограничиваются заменой продукта или возмещением покупной цены.

Базальт Часто задаваемые вопросы | Алмазная базальтовая арматура

Часто задаваемые вопросы по базальту

В. ЧТО ТАКОЕ БАЗАЛЬТ?

A. Базальт – обычная экструзивная вулканическая порода. Инертная порода, встречающаяся во всем мире, базальт — это общий термин для затвердевшей вулканической лавы. Безопасная и распространенная базальтовая порода давно известна своими термическими свойствами, прочностью и долговечностью.

Мы предлагаем базальтовые волокна в виде 100-процентного минерального волокна в форме непрерывного волокна.

Q. ЧТО ДЕЛАЕТ БАЗАЛЬТ ОСОБЕННЫМ?

A. Превосходная тепловая защита. Наш базальт имеет температурный диапазон от -260 C до +982 C (1800 F) и температуру плавления 1450 C. Волокна идеально подходят для противопожарной защиты и изоляционных применений.

Волокна идеально подходят для противопожарной защиты и изоляционных применений.

Базальтовые волокна на 100 % натуральные и инертные. Они были протестированы и доказали свою неканцерогенность и нетоксичность. Искусственные волокна диаметром шесть микрон или меньше считаются опасными для дыхательных путей.

Долговечность: Прочные и долговечные волокна обеспечивают устойчивость к кислотам, щелочам, влаге и растворителям, превосходящую большинство минеральных и синтетических волокон. Они невосприимчивы к ядерному излучению, ультрафиолетовому излучению, биологическому и грибковому заражению.

Волокна и ткани могут выдерживать жару и удары. Они прочнее и стабильнее альтернативных минеральных и стеклянных волокон, а прочность во много раз превосходит стальные волокна.

Мы сотрудничаем с нашими предприятиями по производству волокна, обеспечивая клиентам надежные и стабильные поставки изделий из волокна по предсказуемым ценам.

В. ЧТО ТАКОЕ BASALT GEO MESH?

A. Базальтовая геосетка предлагает ряд преимуществ по сравнению с металлом или стекловолокном, используемым для армирования дорожного покрытия:

Базальтовая геосетка предлагает ряд преимуществ по сравнению с металлом или стекловолокном, используемым для армирования дорожного покрытия:

• Экологически безопасен.

• Выдерживает очень высокую температуру расплавленного асфальта.

• Очень высокая прочность и долговечность. Стойкий к щелочам и химически инертный.

• Стойкий к коррозии. Не повреждает шины при контакте с дорожным покрытием.

• В 2,7 раза легче металлической сетки, что упрощает обращение и снижает транспортные расходы. До 47%> увеличение срока службы асфальтового покрытия на дорогах и автомагистралях.

• Basalt Geo-Mesh также идеально подходит для укрепления грунтов и насыпей и покрытия свалок благодаря своей высокой прочности и экологической безопасности.

В. СООТВЕТСТВУЕТ ЛИ БАЗАЛЬТОВАЯ АРМАТУРА КОДЕКСАМ ACI?