- Производство топливных пеллет | Белка 35

- Бизнес-план по производству топливных пеллет из древесных отходов, преимущества.

- Искусство гранулирования биомассы

- Патент США на производство топливных пеллет. Патент (Патент № 11 414 614, выдан 16 августа 2022 г.) № 62/832,332, поданной 11 апреля 2019 г., которая полностью включена в настоящий документ посредством ссылки.

- 1786, предоставленного Кабинетом энергетики и окружающей среды штата Кентукки и Министерством сельского хозяйства США Coop. Соглашение № 14-CA011083150-002, заключенное USFS.

Производство топливных пеллет | Белка 35

- Фотогалерея

- Строганная продукция

- Клееная продукция

- Мебельный щит

- Доска строительная

- Древесный уголь

- Топливные пеллеты

Онлайн-калькулятор

Топливные пеллеты

Деревообрабатывающий завод «Белка» предлагает экологически безопасное эффективное топливо с высоким уровнем КПД. Пеллеты изготовлены из опилок и щепы хвойных пород, не содержат красителей и прочих добавок. За счет высокой плотности и минимальной влажности, они горят гораздо лучше, чем дрова, выделяя достаточно тепла для обогрева помещения. Подходят для применения как в специальных пеллетных котлах, так и в обычных печах.

Пеллеты изготовлены из опилок и щепы хвойных пород, не содержат красителей и прочих добавок. За счет высокой плотности и минимальной влажности, они горят гораздо лучше, чем дрова, выделяя достаточно тепла для обогрева помещения. Подходят для применения как в специальных пеллетных котлах, так и в обычных печах.

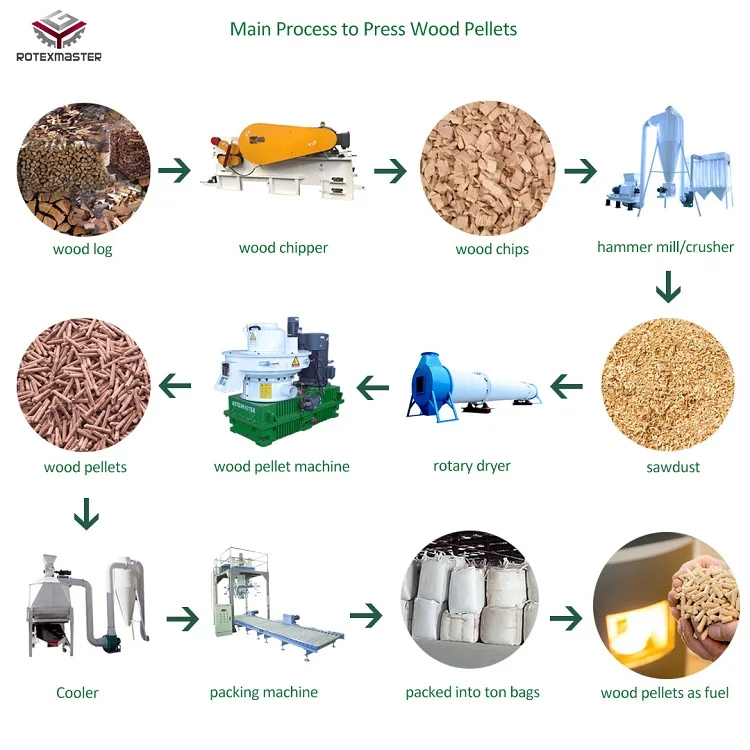

Пеллеты, как твердый вид топлива, стремительно набирают популярность. На производстве установлено специальное оборудование, на котором опилки и щепа методом прессования под высоким давлением превращают в топливные гранулы цилиндрической формы размером от 10 до 50 мм.

Пеллеты обладают рядом преимуществ перед иными видами топлива:

- Высокая подача тепла по сравнению с другими традиционными видами топлива;

- Действующие котлы легко переоборудуются под новое топливо;

- Пожаробезопасны — не содержат пыли, поэтому не воспламеняются;

- Пеллеты не вызывают аллергическую реакцию у людей и животных;

- Эффективнее колотых дров в 3 раза;

- Экологически безопасны для окружающей среды;

- Минимальные площади склада для хранения пеллет, в разы меньше, чем склады для хранения дров.

Благодаря качественному сырью при изготовлении топливных гранул, после сгорания, пеллеты не нуждаются в специальной утилизации, их зольность составляет ~ 0.3%.

В одной тонне древесных гранул — 1,5м3 и выделяется энергия при сгорании — 5000 кВт.

Компания «Белка» приглашает частных лиц и крупные коммерческие компании купить топливные пеллеты по цене производителя. Заказать отгрузку товара можно с завода в Вологодской области или со склада в Раменском. Также производим и реализуем пиломатериал из хвойных пород дерева — сосны и ели. Гарантируем их безупречное заводское качество и соответствие стандартам ГОСТ. Узнайте больше о продукции и условиях сотрудничества по телефону +7 (921) 232-92-43.

Мы предлагаем комплексные решения для всех уровней бизнеса: от индивидуальных предпринимателей до крупных международных компаний.

Напишите намCookie необходимы для корректной работы сайта и анализа посещения. Продолжая использовать сайт, Вы даете согласие на работу с этими файлами.

Продолжая использовать сайт, Вы даете согласие на работу с этими файлами.

Бизнес-план по производству топливных пеллет из древесных отходов, преимущества.

Производство топливных пеллет – высокорентабельный экспортоориентированный бизнес, имеющий ряд преимуществ:

- Пеллеты – экологически чистое топливо, востребованное на мировом рынке. Рынок пеллет постоянно растет.

- В Беларуси существует хорошая сырьевая база для пеллетного производства.

- Сроки реализации проекта минимальны, объем инвестиций относительно невелик, окупаемость инвестиций достигается в короткие сроки.

ОСНОВНЫЕ ПОКАЗАТЕЛИ ПРОЕКТА

Бизнес-план предусматривает создание предприятия «с нуля» (start up) с общей системой налогообложения (без льгот и преференций).

Продукция – древесные пеллеты (топливные гранулы).

Объем производства – 1800 тонн в год.

Сырье – древесина (щепа) и отходы деревообработки.

ИНВЕСТИЦИИ

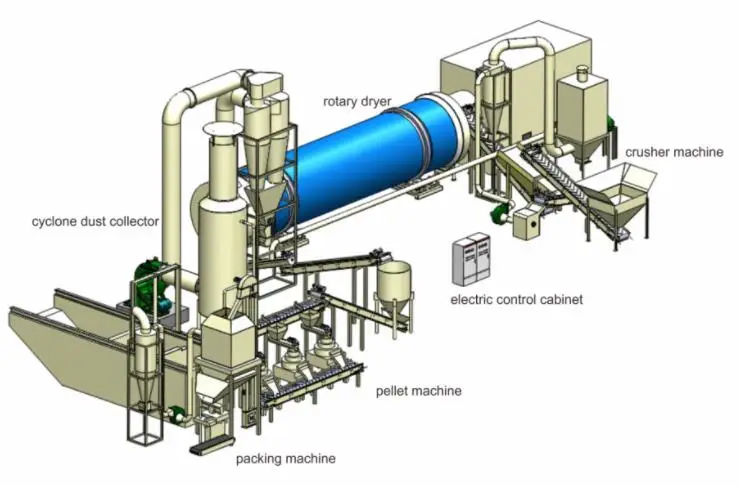

Проектом предусмотрено приобретение оборудования технологической линии гранулирования, автотранспорта и погрузочной техники.

Источник финансирования – собственные средства инвестора.

Валюта расчета – евро.

СРОКИ РЕАЛИЗАЦИИ ПРОЕКТА

Инвестиционный период по проекту составляет 2 месяца. В течение этого периода можно создать предприятие, арендовать производственную базу, закупить и смонтировать оборудование, создать запас сырья, нанять и подготовить персонал. Начиная с третьего месяца от начала реализации проекта, производственная линия работает с полной загрузкой.

УСЛОВИЯ УСПЕШНОЙ РЕАЛИЗАЦИИ ПРОЕКТА

- Наличие достаточной сырьевой базы

- Высокий уровень организации производства

- Высокое качество продукции, подтвержденное европейским сертификатом

- Эффективная маркетинговая и коммерческая деятельность

СОДЕРЖАНИЕ БИЗНЕС-ПЛАНА

Бизнес-план разработан с учетом требований «Правил по разработке бизнес-планов инвестиционных проектов», утвержденных Постановлением Минэкономики Республики Беларусь №158 от 31.05.2005 г.

Бизнес-план содержит следующие разделы и расчетные приложения:

- Резюме

- Характеристика производства

- Описание продукции

- Анализ рынков сбыта. Стратегия маркетинга.

- Производственный план

- Организационный план

- Инвестиционный план

- Прогнозирование финансово-хозяйственной деятельности

- Показатели эффективности проекта

- Юридический план

Расчетные приложения:

Таблица 1. Исходные данные по проекту

Таблица 2. Программа производства и реализации продукции

Таблица 3. Расчет затрат на сырье и материалы

Таблица 4. Расчет затрат на топливно-энергетические ресурсы

Таблица 5. Расчет затрат на трудовые ресурсы

Таблица 6. Расчет амортизационных отчислений

Таблица 7. Расчет затрат на производство и реализацию продукции

Таблица 8. Расчет потребности в чистом оборотном капитале

Таблица 9. Общие инвестиционные затраты и источники финансирования по проекту

Общие инвестиционные затраты и источники финансирования по проекту

Таблица 10. Расчет прибыли от реализации (с учетом реализации проекта)

Таблица 11. Расчет налогов, сборов и платежей (с учетом реализации проекта)

Таблица 12. Расчет потока денежных средств по организации (с учетом реализации проекта)

Таблица 13. Проектно-балансовая ведомость по организации

Таблица 14. Расчет чистого потока наличности и показателей эффективности проекта

Таблица 15. Показатели чувствительности проекта

Таблица 16. График реализации проекта

Приложение 1. Сравнение основных режимов налогообложения в Республике Беларусь

Готовый бизнес-план организации производства пеллет из древесных отходов может быть адаптирован под конкретные условия заказчика: под действующее предприятие, объем производства, тип сырья, оборудование, условия финансирования, налоговые льготы и т.д.

Для того, чтобы купить готовый бизнес-план Вам нужно позвонить по тел.

Искусство гранулирования биомассы

Гранулирование биомассы может быть сложной задачей. Отсутствие универсального процесса означает, что это может быть больше искусством, чем наукой.

РЕКЛАМА

Стоимость сбора, обработки, транспортировки и хранения сельскохозяйственных отходов низкой плотности и других материалов биомассы часто ставит биомассу в невыгодное положение по сравнению с ископаемым топливом.

Переменное и часто высокое содержание влаги в биомассе и ее естественное разложение могут снизить ее ценность. К счастью, биомассу можно сконденсировать для получения однородного конкурентоспособного топливного продукта.

Одним из методов конденсации биомассы является гранулирование. Кукурузная солома, например, может быть сделана в 10 раз более плотной, если перед гранулированием ее сначала измельчить до частиц размером пять тридцать секунд, по словам Алана Деринга, младшего научного сотрудника по побочным продуктам в офисе Научно-исследовательского института сельскохозяйственного использования в Васеке, Миннесота.

Наиболее распространенной топливной гранулированной биомассой является древесина, в основном из опилок, щепы и стружки. По данным Pellet Fuels Institute, некоммерческой организации в Арлингтоне, штат Вирджиния, которая обслуживает пеллетную промышленность, восемьдесят заводов по производству древесных гранул в Северной Америке производят 1,1 миллиона тонн пеллет в год, а 23 производителя каминов производят пеллетные печи и каминные топки для сжигания пеллет. По данным института, 800 000 домов в США используют древесные гранулы для отопления.

Древесные гранулы также используются в промышленных масштабах. В качестве примеров институт приводит эстрадный театр, тюрьму и ферму по выращиванию томатов на гидропонике.

Рынок древесных пеллет больше в Европе, где 29 стран потребляли 6 миллионов метрических тонн пеллет в 2007 году, по данным Force Technology, компании промышленного дизайна из Брндбю, Дания. Компания заявляет, что Швеция была крупнейшим потребителем, за ней следуют Нидерланды, Бельгия, Германия, Австрия и Франция. Швеция была крупнейшим производителем пеллет, за ней следуют Германия и Австрия. Нидерланды и Бельгия были крупными нетто-импортерами, а Германия и Австрия — крупными экспортерами. Некоторые страны импортируют древесные отходы для гранулирования.

Швеция была крупнейшим производителем пеллет, за ней следуют Германия и Австрия. Нидерланды и Бельгия были крупными нетто-импортерами, а Германия и Австрия — крупными экспортерами. Некоторые страны импортируют древесные отходы для гранулирования.

Поскольку древесные гранулы конкурируют с ДВП, ДСП и плитами с ориентированной стружкой в качестве сырья, в последнее время поступали сообщения о нехватке древесных гранул в США.

Чтобы удовлетворить спрос на пеллетное топливо, сельскохозяйственные отходы и промышленные пищевые побочные продукты гранулируются для получения топлива, хотя и в гораздо меньших масштабах. По словам Роберта Хубенера, менеджера по продажам поставщика оборудования для гранулирования Freedom Equipment LLC из Рокфорда, штат Иллинойс, все больше клиентов выбирают продукты для гранулирования топлива. «Интересным является навоз, смешанный с древесными гранулами, в основном [использованными] подстилками для животных», — говорит Хубенер. «Это продукт, от которого многие [хотят] избавиться».

Компания Colorado Mill Equipment, Каон-Сити, штат Колорадо, поставщик оборудования для гранулирования, Марсель Мадар, операционный менеджер, говорит, что операции по гранулированию раньше были ограничены «в значительной степени для кормления, — говорит он, — но теперь топливо — это очень, очень популярный.» Мадар говорит, что его компания еженедельно получает два-три образца от компаний, заинтересованных в гранулировании. «Удивительно, какие материалы мы получаем, — говорит он. «Все пытаются сделать гранулы из всего, что попадется им в руки. Мы в основном проверяем их, чтобы увидеть, насколько они подходят для использования в качестве топлива». Мадар говорит, что его компания помогала американским военным в гранулировании мусора из столовой — бумаги, пластика и пенополистирола — для производства жидкого топлива путем пиролиза.

Компания Agrecol Corp. из Мэдисона, штат Висконсин, занимающаяся выращиванием местных растений и семян, начала производить гранулы из биомассы четыре года назад. По словам Марка Дудла, президента Agrecol, компания начала производить пеллеты, чтобы справиться с большим количеством побочного продукта MOG (материала, отличного от зерна), образующегося при очистке семян. «Ему не место на свалке, — говорит он, — а компостирование довольно грязное дело. Разбрасывание по земле для нас тоже не было хорошим вариантом. Мы решили, давайте уплотним и сожжем его». Дудлах говорит, что компания модифицировала оборудование бывшего комбикормового завода для гранулирования MOG, а затем биомассы с полей. Agrecol использует пеллеты для отопления своего объекта, а остальное продает.

По словам Марка Дудла, президента Agrecol, компания начала производить пеллеты, чтобы справиться с большим количеством побочного продукта MOG (материала, отличного от зерна), образующегося при очистке семян. «Ему не место на свалке, — говорит он, — а компостирование довольно грязное дело. Разбрасывание по земле для нас тоже не было хорошим вариантом. Мы решили, давайте уплотним и сожжем его». Дудлах говорит, что компания модифицировала оборудование бывшего комбикормового завода для гранулирования MOG, а затем биомассы с полей. Agrecol использует пеллеты для отопления своего объекта, а остальное продает.

Вызовы

Гранулирование новых форм биомассы является сложной задачей. «У нас почти не осталось волос, это точно», — говорит Дудла. «Это больше искусство, чем наука».

В отчете для Европейской ассоциации производителей биомассы французский агроном Оливье Пастр говорит, что недревесная биомасса обычно содержит больше гемицеллюлозы и меньше целлюлозы и лигнина, чем древесина, что придает ей меньшую прочность на растяжение и сжатие. По его словам, в Европе Датский технологический институт проверял, какие комбинации биомассы лучше всего подходят для производства и сжигания пеллет. Деринг говорит, что AURI делает то же самое для своих клиентов.

По его словам, в Европе Датский технологический институт проверял, какие комбинации биомассы лучше всего подходят для производства и сжигания пеллет. Деринг говорит, что AURI делает то же самое для своих клиентов.

AURI проверяет, как биомасса должна быть предварительно обработана и измельчена для производства высококачественных гранул. «Мы хотели бы видеть гранулы с индексом прочности 92 процента или выше», — говорит Деринг, что определяется путем переворачивания гранул в течение определенного периода времени, чтобы определить объем произведенной мелочи. «Вы можете производить пеллеты, которые на 99 процентов долговечны, — говорит он, — но тогда вы обычно жертвуете производительностью в пересчете на тонны в час».

«Речь идет о блестящем блеске на боковой стороне гранулы, — говорит Дудла, — [чтобы], когда она попадает к конечному потребителю, на ней не было много пыли».

Hubener говорит, что требования к качеству пеллет могут различаться. «У нас есть длинный список вопросов, которые мы задаем всем нашим клиентам», — говорит он. «Некоторые клиенты планируют сжигать все произведенное топливо, и в этом случае низкокачественные пеллеты идеально подходят для них. [Но] если они планируют перевозить их на барже или отправлять за границу, им придется производят очень твердую пулю».

«Некоторые клиенты планируют сжигать все произведенное топливо, и в этом случае низкокачественные пеллеты идеально подходят для них. [Но] если они планируют перевозить их на барже или отправлять за границу, им придется производят очень твердую пулю».

Для производства пеллет биомассу необходимо сначала очистить от загрязнений. Затем чистую биомассу измельчают в молотковой мельнице или измельчают до однородного размера, который должен быть меньше толщины получаемых гранул. Измельчение биомассы помогает снизить мощность, которую должен производить гранулятор. Если биомасса имеет высокое содержание влаги, ее необходимо высушить примерно до 10-процентной влажности.

В то время как содержания лигнина в древесине обычно достаточно для связывания пеллет, другие формы биомассы требуют специальной обработки для их укрепления. Иногда необходимо добавить связующие вещества, такие как крахмал, сахара, парафиновые масла или лигнин, чтобы сделать биомассу пластичной.

Перед гранулированием смесь необходимо кондиционировать водой различной температуры или паром. «Кукурузная солома имеет более низкую температуру стеклования, чем просо», — говорит Деринг. «Вы можете получить очень прочную гранулу из кукурузной соломы при температуре 165 градусов по Фаренгейту, тогда как для получения эквивалентной гранулы с просом нужно получить температуру выше 200 градусов, часто 210 или 220 градусов».

«Кукурузная солома имеет более низкую температуру стеклования, чем просо», — говорит Деринг. «Вы можете получить очень прочную гранулу из кукурузной соломы при температуре 165 градусов по Фаренгейту, тогда как для получения эквивалентной гранулы с просом нужно получить температуру выше 200 градусов, часто 210 или 220 градусов».

После кондиционирования биомасса подается на гранулятор. Внутри мельницы валки выдавливают смесь через перфорированную плоскую или кольцевую головку, которая эффективно уплотняет продукт в виде гранул. Затем горячие гранулы необходимо охладить, чтобы они затвердели. Затем они просеиваются для отделения остаточной мелочи, которую можно использовать повторно.

Изменение толщины матрицы гранулятора, а также скорости измельчения, температуры и давления являются ключом к оптимизации эффективности гранулирования и качества гранул.

«Все матрицы разные, — говорит Дудла. «Вальцы, которые выдавливают [биомассу] через головку, тоже разные, и на это важно обратить внимание».

Деринг соглашается. «Все сырье гранулируется по-разному, — говорит он. «Для них требуются пресс-формы для гранул разного размера или толщины. Одна матрица не подходит для всех».

Дудла говорит, что, поскольку некоторая биомасса может быть довольно абразивной, могут быть добавлены дополнительные продукты для увеличения срока службы гранулятора. «В любой день или неделю очистки семян в этой партии может быть от шести до восьми различных видов прерий», — говорит Дудла. «Мы не регулярно делаем гранулы дважды одним и тем же способом. Если вы можете получить от 2000 до 2500 часов работы матрицы, вы, вероятно, неплохо справляетесь». Дудла говорит, что между циклами гранулирования Agrecol промывает матрицу, гранулируя зерно, например кукурузу. «Эти вещи также хорошо смазываются из-за масел и прочего», — говорит он.

Увеличение масштаба

По мере того, как все больше штатов США и канадских провинций принимают или повышают стандарты портфеля возобновляемых источников энергии для электроэнергетических компаний, все больше энергетических компаний рассматривают возможность сжигания древесных гранул в угольных котлах. Компания Ontario Power Generation Inc., базирующаяся в Торонто, Онтарио, со значительным успехом проводит испытания совместного сжигания древесных пеллет с бурым углем с низким содержанием серы на своей электростанции Атикокан в Атикокане, Онтарио.

Компания Ontario Power Generation Inc., базирующаяся в Торонто, Онтарио, со значительным успехом проводит испытания совместного сжигания древесных пеллет с бурым углем с низким содержанием серы на своей электростанции Атикокан в Атикокане, Онтарио.

Коммунальные предприятия также не ограничиваются производством древесных гранул. Vattenfall AB, европейская тепло- и электроэнергетическая компания, базирующаяся в Стокгольме, Швеция, проводит реконструкцию своей электростанции Amager мощностью 438 мегаватт в Копенгагене, Дания, для совместного сжигания соломенных гранул с углем. Завод, который поставляет как тепло, так и электричество, ежегодно сжигает 70 000 метрических тонн пеллет с 700 000 метрических тонн угля. В этом году компания рассчитывает увеличить долю окатышей до 150 000 метрических тонн.

В США AURI отмечает постоянный рост интереса со стороны промышленности к гранулированию недревесной биомассы за последние шесть лет, частично вызванный спорадическим повышением цен на древесину, говорит Деринг. «[Они] рассматривают пеллетное топливо для замены природного газа, — говорит он, — или рассматривают уплотненное твердое топливо для совместного сжигания с углем. Мы работаем с некоторыми коммунальными предприятиями, исследуя этот потенциал».

«[Они] рассматривают пеллетное топливо для замены природного газа, — говорит он, — или рассматривают уплотненное твердое топливо для совместного сжигания с углем. Мы работаем с некоторыми коммунальными предприятиями, исследуя этот потенциал».

«Сейчас мы видим большой спрос на электростанции и угольные электростанции», — говорит Дудла. «Мы участвовали в некоторых пробных сжиганиях [с] некоторыми электростанциями, и они пытаются увидеть, какими будут выбросы. Пока они возвращаются довольно многообещающе».

Пастр отмечает, что технология сжигания в кипящем слое, используемая на электростанциях, по своей природе является гибкой и может сжигать топливо с широким диапазоном теплотворной способности, зольности и содержания влаги, и они успешно используются для совместного сжигания древесины, биомассы и отходов. к углю.

Прежде чем энергетические компании смогут использовать пеллеты из биомассы, они должны решить проблемы с выбросами. Пастр отмечает, что по сравнению с древесиной сельскохозяйственные отходы обычно имеют более высокое содержание азота, серы, хлора и калия из-за более широкого использования удобрений, пестицидов и гербицидов в сельском хозяйстве. Он говорит, что агропеллеты следует в первую очередь использовать на крупных установках для сжигания, оснащенных сложными системами контроля горения и очистки дымовых газов. В отчете для Pellets Atlas, получившего название [email protected], проекта, финансируемого Intelligent Energy Europe для Европейского Союза, Мартин Юнгингер, исследователь из Утрехтского университета в Нидерландах, отмечает, что неизвестные выбросы от пеллет из биомассы являются одним из основных факторов, препятствующих развитие более крупного рынка пеллет из недревесной биомассы.

Он говорит, что агропеллеты следует в первую очередь использовать на крупных установках для сжигания, оснащенных сложными системами контроля горения и очистки дымовых газов. В отчете для Pellets Atlas, получившего название [email protected], проекта, финансируемого Intelligent Energy Europe для Европейского Союза, Мартин Юнгингер, исследователь из Утрехтского университета в Нидерландах, отмечает, что неизвестные выбросы от пеллет из биомассы являются одним из основных факторов, препятствующих развитие более крупного рынка пеллет из недревесной биомассы.

Дудла говорит, что наличие энергоснабжающей организации в качестве клиента имеет решающее значение для организации крупномасштабных операций по производству окатышей. «Я думаю, что для того, чтобы построить один из этих крупных заводов — а это должно стоить от 5 до 15 миллионов долларов, — вам нужен солидный якорь», — говорит он.

Но, как и многие пионеры возобновляемых источников энергии, Дудла говорит, что экономика не всегда является основным двигателем. «Наша цель в Agrecol — не увидеть еще одну монокультуру на миллионах акров, — говорит он, — а создать экологически чистую и устойчивую кормовую смесь, которая, надеюсь, будет содержать достаточное количество лигнина, чтобы мы могли отказаться от количества используемого азота». в этой стране.»

«Наша цель в Agrecol — не увидеть еще одну монокультуру на миллионах акров, — говорит он, — а создать экологически чистую и устойчивую кормовую смесь, которая, надеюсь, будет содержать достаточное количество лигнина, чтобы мы могли отказаться от количества используемого азота». в этой стране.»

Райан С. Кристиансен — штатный автор журнала Biomass Magazine. Свяжитесь с ним по телефону [email protected] или (701) 373-8042.

Патент США на производство топливных пеллет. Патент (Патент № 11 414 614, выдан 16 августа 2022 г.) № 62/832,332, поданной 11 апреля 2019 г., которая полностью включена в настоящий документ посредством ссылки.

ГОСУДАРСТВЕННАЯ ПОДДЕРЖКА

Это изобретение было сделано при государственной поддержке в рамках гранта № PON2 127 1

1786, предоставленного Кабинетом энергетики и окружающей среды штата Кентукки и Министерством сельского хозяйства США Coop. Соглашение № 14-CA011083150-002, заключенное USFS.

Правительство имеет определенные права на изобретение.

Правительство имеет определенные права на изобретение.ОБЛАСТЬ ТЕХНИКИ

Этот документ в целом относится к области энергетики и, в частности, к новой и улучшенной топливной таблетке без связующего вещества, а также к способу ее изготовления.

ПРЕДПОСЫЛКИ

Свежесрубленная древесина дает сырые опилки с содержанием влаги до 40% или более от общего веса. Стоимость добавления связующего или термической сушки опилок до диапазона (~8-12 мас.%), необходимого для производства древесных гранул, таких как те, которые используются в бытовых пеллетных печах или продаются на рынке коммунальных услуг, часто непомерно высока. Кроме того, из-за своей физической природы и свойств текучести высоковлажные и неагломерированные опилки нельзя транспортировать, хранить и подавать в котельную, работающую на угле, без существенной модификации существующего оборудования. Следовательно, если лесозавод не может найти рынок для опилок или сжигать их в камере сгорания на месте, опилки с высокой влажностью должны либо складироваться, либо выбрасываться на свалку. Из-за нехватки места количество опилок, которые они могут хранить, ограничено. Таким образом, лесозаводы сталкиваются с расходами на транспортировку и захоронение, которые в зависимости от местоположения могут варьироваться от примерно 30 до более чем 50 долларов за тонну.

Следовательно, если лесозавод не может найти рынок для опилок или сжигать их в камере сгорания на месте, опилки с высокой влажностью должны либо складироваться, либо выбрасываться на свалку. Из-за нехватки места количество опилок, которые они могут хранить, ограничено. Таким образом, лесозаводы сталкиваются с расходами на транспортировку и захоронение, которые в зависимости от местоположения могут варьироваться от примерно 30 до более чем 50 долларов за тонну.

В настоящее время нет рынка для побочного продукта из конопли, который остается после переработки, а это означает, что его также планируется отправить на свалку по аналогичной цене.

Производство топливных пеллет из смесей опилок, угольной мелочи и пеньки или побочных продуктов конопли не только позволяет избежать потенциальных затрат на захоронение опилок и побочных продуктов конопли, но, что важно, также позволяет транспортировать опилки и использовать их в камерах сгорания, особенно в угольные коммунальные котельные с использованием существующей инфраструктуры. Кроме того, в то время как сжигание биомассы для производства электроэнергии может претендовать на получение ценных кредитов на возобновляемую энергию (REC), некоторые производители электроэнергии из-за ограничений, иногда содержащихся в их статье о топливе, могут платить только за топливо, в котором указанный минимум стоимости топлива получается из ископаемый источник энергии. В то время как топливные гранулы, изготовленные из побочного продукта конопли и опилок с высокой влажностью, могут собирать REC и позволяют избежать затрат на утилизацию, добавление угольной мелочи может обеспечить дополнительные преимущества и гибкость. Другое усовершенствование заключается в том, что достаточно прочные окатыши или шайбы могут быть изготовлены без необходимости высоких давлений и температур трения, возникающих во время плавления лигнина опилок, как это обычно бывает на коммерческих установках по производству пеллет из опилок. Такое пониженное давление и трение обеспечивает значительную экономию средств в результате снижения энергопотребления и износа оборудования.

Кроме того, в то время как сжигание биомассы для производства электроэнергии может претендовать на получение ценных кредитов на возобновляемую энергию (REC), некоторые производители электроэнергии из-за ограничений, иногда содержащихся в их статье о топливе, могут платить только за топливо, в котором указанный минимум стоимости топлива получается из ископаемый источник энергии. В то время как топливные гранулы, изготовленные из побочного продукта конопли и опилок с высокой влажностью, могут собирать REC и позволяют избежать затрат на утилизацию, добавление угольной мелочи может обеспечить дополнительные преимущества и гибкость. Другое усовершенствование заключается в том, что достаточно прочные окатыши или шайбы могут быть изготовлены без необходимости высоких давлений и температур трения, возникающих во время плавления лигнина опилок, как это обычно бывает на коммерческих установках по производству пеллет из опилок. Такое пониженное давление и трение обеспечивает значительную экономию средств в результате снижения энергопотребления и износа оборудования.

РЕЗЮМЕ

В соответствии с целями и преимуществами, описанными в настоящем документе, новая и улучшенная топливная таблетка содержит тело гранулы, изготовленное из смеси (а) 10-80 массовых процентов побочного продукта конопли, побочного продукта кенафа или их комбинации, (b) 1-75 массовых процентов опилок с высокой влажностью и (c) 0-80 массовых процентов угольной мелочи.

В одном или нескольких из множества возможных вариантов осуществления тело гранулы не содержит связующего вещества.

В одном или нескольких из множества возможных вариантов осуществления тело пеллет включает 1-50 массовых процентов угольной мелочи. В одном или нескольких из множества возможных вариантов осуществления тело пеллет включает 10-50 массовых процентов угольной мелочи. В одном или более из многих возможных вариантов осуществления корпус гранулы включает (а) 30-36 мас.% побочного продукта конопли, побочного продукта кенафа или их комбинации, (б) 30-36 мас. % опилок с высокой влажностью и (с) 30-36 мас. процентов угольной мелочи.

% опилок с высокой влажностью и (с) 30-36 мас. процентов угольной мелочи.

В соответствии с еще одним аспектом новая и улучшенная топливная гранула без связующего вещества состоит в основном из тела гранулы, изготовленного из (а) 10-80 мас.% побочного продукта конопли, побочного продукта кенафа или их комбинации, (б) 1-75 мас. влажные опилки и (c) 0-80 мас.% угольной мелочи.

В соответствии с еще одним аспектом предложен новый и усовершенствованный способ изготовления топливной таблетки без связующего вещества. Этот метод включает этапы: (1) смешивания вместе (а) побочного продукта конопли, побочного продукта кенафа или побочного продукта конопли и побочного продукта кенафа и (б) опилок с высокой влажностью для образования смеси для гранулирования и (2) прессования гранулируемой смеси. смесь и формирование топливной таблетки без связующего в отсутствие какого-либо добавленного связующего.

В одном или нескольких из многих возможных вариантов осуществления способа способ дополнительно включает смешивание угольной мелочи с (а) побочным продуктом конопли, побочным продуктом кенафа или побочным продуктом конопли и побочным продуктом кенафа и (b) опилками с высоким содержанием влаги для формирования грануляционной смеси.

Более конкретно, в одном или нескольких из многих возможных вариантов осуществления способа способ может включать использование остатков как лубяного волокна, так и костры, остающихся после обработки волокна конопли, в качестве побочного продукта из конопли. В одном или нескольких из многих возможных вариантов осуществления способа способ может включать использование побочных продуктов отходов конопли после экстракции масла CBD или других каннабиноидных масел из конопли.

В одном или нескольких из множества возможных вариантов реализации способа способ может включать использование угольной мелочи размером менее 2,54 см и содержанием влаги от 2,5 до 14 весовых процентов.

В одном или нескольких из многих возможных вариантов осуществления способа способ может включать использование опилок с высокой влажностью, влажность которых варьируется от 18 до 42 весовых процентов от общего веса.

В нижеследующем описании показано и описано несколько возможных вариантов осуществления новой улучшенной топливной таблетки и способ ее изготовления. Как должно быть понятно, топливная таблетка и способ могут иметь другие, различные варианты осуществления, и некоторые их детали можно модифицировать в различных очевидных аспектах, не отходя от топливной таблетки и способа, изложенных и описанных в следующей формуле изобретения. Соответственно, чертежи и описания следует рассматривать как иллюстративные по своему характеру, а не как ограничительные.

Как должно быть понятно, топливная таблетка и способ могут иметь другие, различные варианты осуществления, и некоторые их детали можно модифицировать в различных очевидных аспектах, не отходя от топливной таблетки и способа, изложенных и описанных в следующей формуле изобретения. Соответственно, чертежи и описания следует рассматривать как иллюстративные по своему характеру, а не как ограничительные.

Прилагаемые чертежи, включенные в настоящее описание и являющиеся частью описания патента, иллюстрируют некоторые аспекты топливной таблетки и способа и вместе с описанием служат для пояснения некоторых их принципов.

РИС. 1 представляет собой вид в перспективе новой и улучшенной топливной таблетки.

РИС. 2 представляет собой схематическое изображение способа изготовления топливной таблетки, показанной на фиг. 1.

РИС. 3 представляет собой схематическую иллюстрацию альтернативного варианта осуществления способа изготовления топливной таблетки, показанной на фиг. 1.

1.

ПОДРОБНОЕ ОПИСАНИЕ

Теперь обратимся к фиг. 1, на которой показана новая улучшенная топливная таблетка 10 . Как станет очевидным из следующего описания, топливная таблетка 10 представляет собой топливную таблетку, не содержащую связующего вещества: то есть топливную таблетку, не содержащую добавки какого-либо связующего вещества для топливных таблеток известного специалистам в данной области техники типа. Это существенно снижает стоимость производства топливных пеллет, тем самым делая топливные пеллеты более рентабельной заменой угля.

Топливная таблетка 10 изготавливается без давления и температуры трения, столь высоких, как это обычно бывает на заводах по производству гранул из опилок. Это обеспечивает дополнительную экономию средств за счет снижения энергопотребления и уменьшения эрозии оборудования.

Топливная пеллета 10 также имеет конструктивную целостность для подачи в топку котла существующим оборудованием, используемым для подачи угля. Таким образом, следует понимать, что топливная таблетка 10 характеризуется рядом преимуществ, делающих его коммерчески конкурентоспособным продуктом в качестве альтернативного источника топлива.

Таким образом, следует понимать, что топливная таблетка 10 характеризуется рядом преимуществ, делающих его коммерчески конкурентоспособным продуктом в качестве альтернативного источника топлива.

Топливная таблетка 10 включает корпус гранулы 12 , изготовленный из смеси (a) 10-80 мас.% побочного продукта конопли, побочного продукта кенафа или их комбинации, (b) 1-75 мас.% опилок с высокой влажностью и (c) 0-80 массовых процентов угольной мелочи.

Для целей настоящего документа побочный продукт конопли включает, но не обязательно ограничивается ими, отходы, которые остаются после обработки волокна, в том числе остатки как лубяного волокна (внешний, скупой материал), так и костры или кострового волокна (внутренняя древесная, содержательная материал) и твердые отходы, которые остаются после экстракции каннабидиола (КБД) или других каннабиноидных масел или их комбинации.

Для целей настоящего документа побочный продукт кенафа включает, но не обязательно ограничивается ими, отходы, которые остаются после обработки волокна собранных стеблей кенафа. Он может включать остатки как лубяного волокна (внешний волокнистый материал), так и кострового или кострового волокна (внутренний древесный, содержательный материал).

Он может включать остатки как лубяного волокна (внешний волокнистый материал), так и кострового или кострового волокна (внутренний древесный, содержательный материал).

По крайней мере, в одном возможном варианте осуществления топливной пеллеты 10 опилки с высокой влажностью относятся к опилкам с содержанием влаги не менее 18 процентов от общей массы (масса собственной влаги плюс масса сухих опилок). По меньшей мере в одном возможном варианте топливная таблетка 10 , опилки с высокой влажностью относятся к опилкам с содержанием влаги не менее 40 процентов от общей массы (не менее 67 процентов по массе в пересчете на сухую массу). В еще одном возможном варианте осуществления топливной таблетки 10 опилки с высокой влажностью относятся к опилкам с содержанием влаги от 18 до 42 весовых процентов. Опилки с высокой влажностью могут включать сырые или слегка высушенные опилки, полученные из свежесрубленной или недавно срубленной древесины, в том числе из смешанной твердой древесины, но не обязательно ограничиваясь ею.

По меньшей мере в одном возможном варианте осуществления топливной пеллеты 10 угольная мелочь включает угольную мелочь размером менее 2,54 см (1,0 дюйма) и содержанием влаги от 2,5 до 20 весовых процентов.

Примечательно, что тело таблетки может не содержать связующего вещества: это означает, что в топливную таблетку 10 не нужно добавлять связующее вещество известного в данной области техники типа, используемого при производстве топливных таблеток, чтобы оно имело желаемая структурная целостность, которая должна транспортироваться, храниться или поступать в камеру сгорания или топку коммунального котла с помощью того же оборудования, которое используется для подачи угля.

Примечательно, что корпус пеллет может производиться при более низком давлении, чем давление, необходимое для плавления лигнина, как это требуется на большинстве коммерческих заводов по производству пеллет из опилок, чтобы пеллеты 10 имели желаемую структурную целостность для транспортировки, хранения или подачи в камеру сгорания или топку коммунального котла тем же оборудованием, которое используется для подачи угля.

В одном или нескольких из многих возможных вариантов осуществления топливной таблетки 10 топливная таблетка включает от 1 до 80 массовых процентов угольной мелочи. По меньшей мере, в одном возможном альтернативном варианте топливная таблетка включает от 10 до 80 массовых процентов угольной мелочи. В еще одном альтернативном варианте топливная таблетка 10 включает (a) 30–36 весовых процентов побочного продукта конопли, кенафа или их комбинации, (b) 30–36 весовых процентов опилок с высокой влажностью и (c) 30–36 весовых процентов угольной мелочи.

В одном или нескольких из множества возможных вариантов осуществления топливная таблетка 10 в основном имеет указанные выше физические свойства и характеристики. Под этим подразумевается, что топливная таблетка включает все ингредиенты, конкретно указанные выше (т.е. побочный продукт конопли и/или побочный продукт кенафа, высоковлажные опилки и, необязательно, угольную мелочь) с любыми другими компонентами, которые, как известно, могут быть использованы в топливных гранулах, и все это при отсутствии какого-либо добавления связующего вещества для топливных пеллет того типа, который, как известно, используется для этой цели.

Способ 20 (см. рис. 2) изготовления топливных гранул 10 включает следующие этапы: (a) смешивание вместе (1) побочного продукта конопли, побочного продукта кенафа или побочного продукта конопли и побочного продукта кенафа и (2) опилки с высокой влажностью для формирования смеси для гранулирования (см. этап 22 на фиг. 2) и (b) прессование или экструдирование смеси для гранулирования и формирование топливной гранулы без связующего в отсутствие какого-либо добавленного связующего (см. этап ). 24 на фиг. 2). Прикладываемое давление обычно превышает 100 фунтов на квадратный дюйм.

В одном или нескольких из многих возможных вариантов осуществления способ может включать использование остатков как лубяного волокна, так и костры, остающихся после обработки волокна конопли, в качестве побочного продукта из конопли. Метод может включать использование побочных продуктов конопли после извлечения масла CBD или других каннабиноидов из конопли. Способ может включать использование обоих вышеперечисленных в качестве побочного продукта из конопли. Эти же виды отходов и побочных продуктов сейчас доступны или будут доступны в тех регионах, которые уже легализовали медицинскую и рекреационную марихуану или легализуют ее в будущем.

Способ может включать использование обоих вышеперечисленных в качестве побочного продукта из конопли. Эти же виды отходов и побочных продуктов сейчас доступны или будут доступны в тех регионах, которые уже легализовали медицинскую и рекреационную марихуану или легализуют ее в будущем.

В одном или нескольких из многих возможных вариантов осуществления способ может включать использование опилок с высоким содержанием влаги, полученных при распиловке древесины, с содержанием влаги от 18 до 42 процентов от общего веса.

В одном или нескольких из многих возможных вариантов реализации способа способ 30 также включает (a) смешивание угольной мелочи с (1) побочным продуктом конопли, побочным продуктом кенафа или побочным продуктом конопли и побочным продуктом кенафа и ( 2) опилки с высокой влажностью для формирования смеси для гранулирования (см. шаг 9).0031 32 на РИС. 3) перед (b) прессованием или экструдированием смеси для гранулирования и формированием топливной таблетки без связующего в отсутствие какого-либо добавленного связующего (см. этапы 34 на фиг. 3).

этапы 34 на фиг. 3).

Экспериментальный:

Пеллеты, изготовленные из смесей древесной и недревесной биомассы. Пеллеты, состоящие только из биомассы, производились из смесей опилок и других видов биомассы, не полученных из древесины. К ним относятся просо, два побочных продукта отходов, образующихся при извлечении масла CBD или других каннабиноидов из конопли, и побочный продукт кенафа. Эти смеси показаны в Таблице 1. В то время как некоторые составы явно давали гранулы более высокого качества, чем другие, гранулы могли быть получены со всеми тестируемыми составами, несмотря на относительно высокие нормы добавления зеленых опилок в некоторых случаях. Наихудшими были гранулы, изготовленные из смеси проса и зеленых опилок, но даже эти смеси можно было значительно улучшить, добавив сухую древесную стружку. Достаточно хорошие гранулы были получены из смесей побочного продукта конопли и зеленых опилок без необходимости добавления других типов биомассы или связующего вещества. Тем не менее, лучшие гранулы в этой серии были произведены из смесей зеленых опилок и побочного продукта конопли2, а также из зеленых опилок и побочного продукта кенафа*, оба из которых давали гранулы с прочностью сырых опилок от хорошей до превосходной, содержащие до 75% зеленых опилок.

Тем не менее, лучшие гранулы в этой серии были произведены из смесей зеленых опилок и побочного продукта конопли2, а также из зеленых опилок и побочного продукта кенафа*, оба из которых давали гранулы с прочностью сырых опилок от хорошей до превосходной, содержащие до 75% зеленых опилок.

Кенаф как жизнеспособная сельскохозяйственная культура быстро вызывает интерес из-за его высокоурожайного производства волокна и потенциального использования для производства энергии. С другой стороны, производство конопли претерпело взрывной рост за последние 2-3 года, и ожидается, что этот рост продолжится в обозримом будущем. Большинство местных переработчиков конопли перерабатывают коноплю для производства масла CBD. Твердый остаток, который остается после извлечения масла CBD, обычно считается побочным отходом, который в настоящее время по большей части либо хранится на месте, либо захоранивается. Этот остаток отходов не только составляет большую часть веса до экстракции, но также является относительно сухим материалом, что означает, что он имеет более высокое чистое содержание Btu, чем зеленые опилки или другие типы зеленой биомассы. То же самое верно и для побочного продукта кенафа, который был протестирован после извлечения волокна. Формирование пеллет без связующего вещества из смесей зеленых опилок и побочного продукта отходов конопли и/или кенафа становится экономически привлекательным, если учесть значительную экономию, которую можно получить за счет предотвращения затрат на захоронение побочных продуктов конопли, долговечности производимых гранул и того, что побочный продукт конопли возобновляемый источник энергии с возможностью получения кредитов на возобновляемую энергию. Процесс изготовления пеллет также требует меньшего давления и более низкой температуры трения, чем коммерческие грануляторы из опилок, поскольку в настоящем изобретении нет необходимости плавить лигнин опилок для получения прочных пеллет. Это приводит как к снижению энергопотребления, так и к меньшему износу оборудования. Таким образом, формирование пеллет без связующего вещества из смесей зеленых опилок и побочного продукта отходов конопли и/или кенафа помогает сделать такой состав экономически привлекательным.

То же самое верно и для побочного продукта кенафа, который был протестирован после извлечения волокна. Формирование пеллет без связующего вещества из смесей зеленых опилок и побочного продукта отходов конопли и/или кенафа становится экономически привлекательным, если учесть значительную экономию, которую можно получить за счет предотвращения затрат на захоронение побочных продуктов конопли, долговечности производимых гранул и того, что побочный продукт конопли возобновляемый источник энергии с возможностью получения кредитов на возобновляемую энергию. Процесс изготовления пеллет также требует меньшего давления и более низкой температуры трения, чем коммерческие грануляторы из опилок, поскольку в настоящем изобретении нет необходимости плавить лигнин опилок для получения прочных пеллет. Это приводит как к снижению энергопотребления, так и к меньшему износу оборудования. Таким образом, формирование пеллет без связующего вещества из смесей зеленых опилок и побочного продукта отходов конопли и/или кенафа помогает сделать такой состав экономически привлекательным.

Испытание сырых опилок и угольных смесей. Один из сценариев предполагает размещение коммерческого завода по производству окатышей рядом с предприятием, работающим на угле, и транспортировку зеленых опилок на завод с лесопилки. Поскольку угольная мелочь имеет более высокую теплотворную способность, чем биомасса, а гранулирование угольной мелочи облегчило бы транспортировку мелочи в котел, такая установка должна быть сконфигурирована для производства пеллет из смесей опилок и угольной мелочи, которые имеются в наличии на коммунальном объекте. Поскольку добавление связующего значительно увеличивает стоимость, был протестирован ряд составов, чтобы определить, можно ли изготовить приемлемые гранулы без добавления связующего. Данные в таблице 2 показывают результаты попыток гранулирования смесей без связующего вещества, содержащих от 9% до 43% зеленых опилок с двумя исходными образцами угольной мелочи. Как можно видеть, приемлемые окатыши не могли быть сформированы ни с одной из протестированных смесей угля/опилок без связующего вещества.

Следующим шагом было добавление побочного продукта из конопли или кенафа в смеси угля и опилок без связующих веществ. Резко отличаясь от результатов в таблице 2, результаты в таблице 3 показывают, что приемлемые гранулы образуются, когда побочный продукт конопли или кенафа присутствует в количестве 20 мас.% или более. Несмотря на худшее качество, гранулы также были сформированы с содержанием побочного продукта из конопли всего 10% (прогон № 30-26-5, таблица 3). Хотя следует отметить, что гранулы, произведенные на заводе, расположенном на объекте коммунального хозяйства, вероятно, будут использоваться сразу же без необходимости хранения, данные в таблице 3 показывают, что гранулы, изготовленные как из кенафа, так и, в частности, из побочного продукта конопли, часто сохраняют. их целостность при отверждении позволяет предположить, что гранулы можно хранить в течение более длительного периода времени, сохраняя при этом свою целостность, если это необходимо.