Тепловой расчет теплообменника

На главную

Блог

Все о теплообменниках и теплотехническом оборудовании

Рубрики

Мы в соцсетях

Подписка на статьи

Фильтр по статьям

Содержание статьи

- Введение

- Основы теплового расчета теплообменных аппаратов

- Пример расчета

- Выводы

Введение

Теплообменный аппарат – это устройство, обеспечивающее передачу тепла между средами, разнящимися по температуре. Для обеспечения тепловых потоков различного количества конструируются разные теплообменные устройства. Они могут иметь разные формы и размеры в зависимости от требуемой производительности, но основным критерием выбора агрегата является площадь его рабочей поверхности. Она определяется с помощью теплового расчета теплообменника при его создании или эксплуатации.

Расчет может нести в себе проектный (конструкторский) или проверочный характер.

Конечным результатом конструкторского расчета является определение площади поверхности теплообмена, необходимой для обеспечения заданных тепловых потоков.

Проверочный расчет, напротив, служит для установления конечных температур рабочих теплоносителей, то есть тепловых потоков при имеющейся площади поверхности теплообмена.

Соответственно, при создании устройства проводится конструкторский расчет, а при эксплуатации – проверочный. Оба расчета идентичны и, по сути, являются взаимообратными.

Основы теплового расчета теплообменных аппаратов

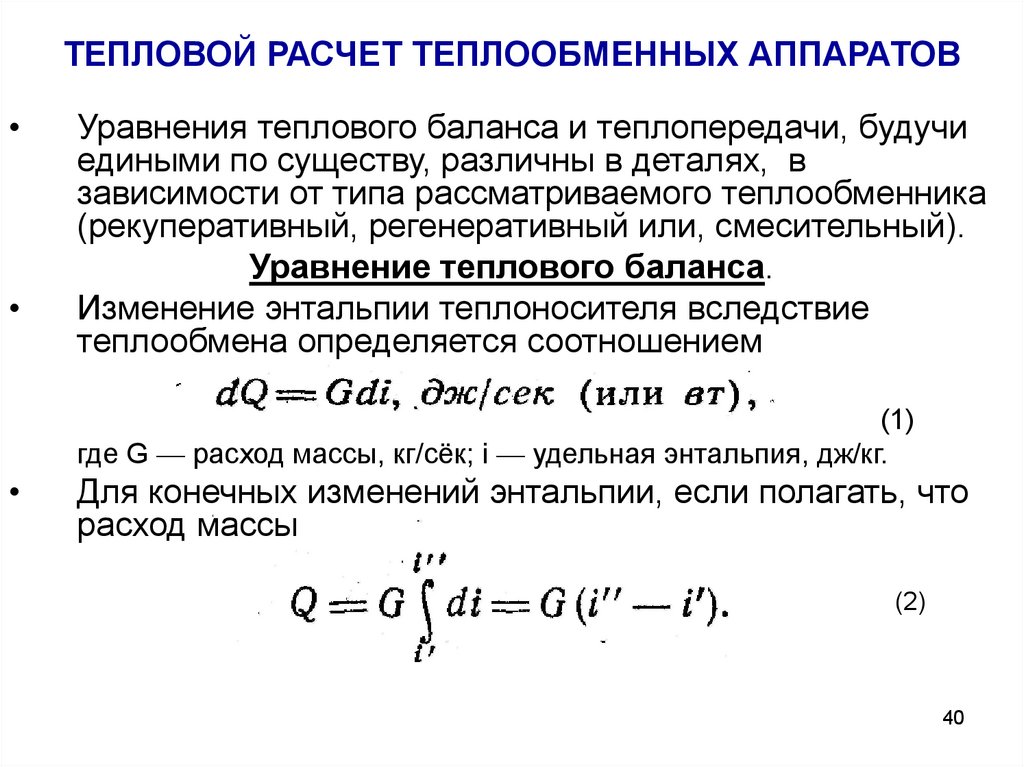

Основой для расчета теплообменников являются уравнения теплопередачи и теплового баланса.

Уравнение теплопередачи имеет следующий вид:

Q = F‧k‧Δt, где:

- Q – размер теплового потока, Вт;

- F – площадь рабочей поверхности, м2;

- k – коэффициент передачи тепла;

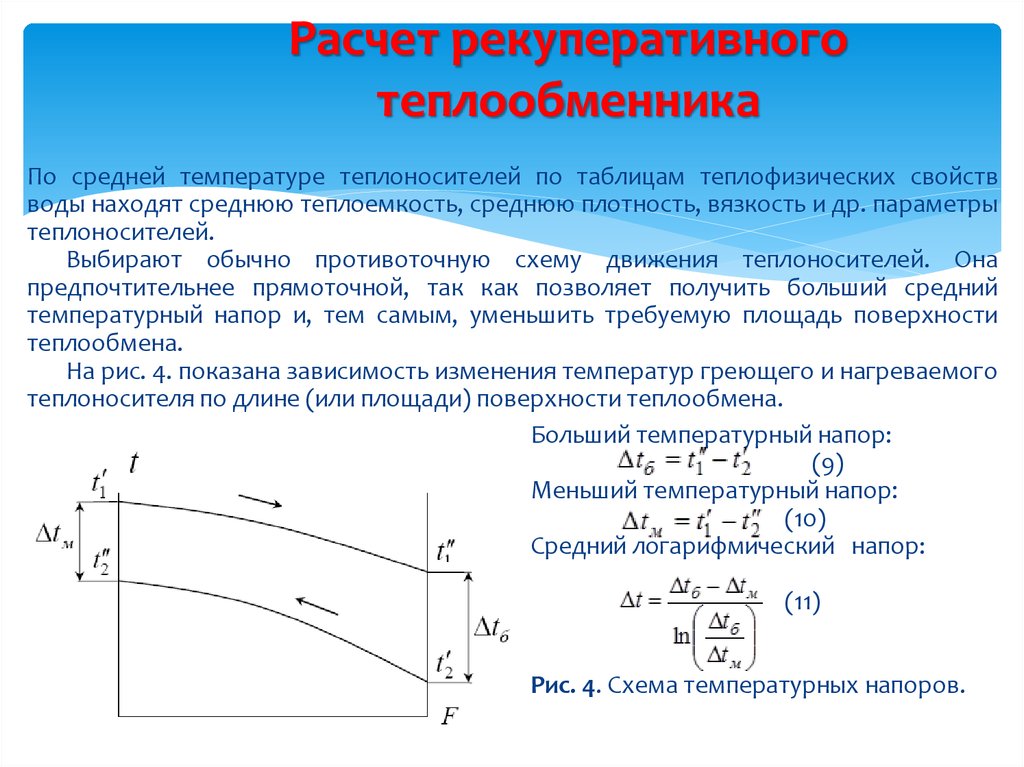

- Δt – разница между температурами носителей на выходе в аппарат и на выходе из него. Также величина называется температурным напором.

Как можно заметить, величина F, являющаяся целью расчета, определяется именно через уравнение теплопередачи. Выведем формулу определения F:

F = Q/ k‧Δt

Уравнение теплового баланса учитывает конструкцию самого аппарата. Рассматривая его можно определить значения t1 и t2 для дальнейшего вычисления F. Уравнение выглядит следующим образом:

Q = G1cp1(t1вх-t1вых) = G2cp2(t2вых-t2вх), где:

- G1 и G2 – расходы масс греющего и нагреваемого носителей соответственно, кг/ч;

- cp1 и cp2 – удельные теплоемкости (принимаются по нормативным данным), кДж/кг‧ ºС.

В процессе обмена тепловой энергией носители изменяют свои температуры, то есть в устройство каждый из них входит с одной температурой, а выходит – с другой.

Вместе с тем большое значение имеют коэффициенты теплоотдачи несущих сред, а также особенности конструкции агрегата. При детальных конструкторских расчетах составляются схемы теплообменных аппаратов, отдельным элементом которых являются схемы движения теплоносителей. Сложность расчета зависит от изменения коэффициентов теплопередачи k на рабочей поверхности.

Для учета этих изменений уравнение теплопередачи принимает дифференциальный вид:

Такие данные, как коэффициенты теплоотдачи носителей, а также типовые размеры элементов при конструировании аппарата или при проверочном расчете, учитываются в соответствующих нормативных документах (ГОСТ 27590).

Пример расчета

Для большей наглядности представим пример конструкторского расчета теплообмена. Этот расчет имеет упрощенный вид, и не учитывает потерь теплоты и особенностей конструкции теплообменного аппарата.

Этот расчет имеет упрощенный вид, и не учитывает потерь теплоты и особенностей конструкции теплообменного аппарата.

Исходные данные:

- Температура греющего носителя при входе t1вх = 14 ºС;

- Температура греющего носителя при выходе t1вых = 9 ºС;

- Температура нагреваемого носителя при входе t2вх = 8 ºС;

- Температура нагреваемого носителя при выходе t2вых = 12 ºС;

- Расход массы греющего носителя G1 = 14000 кг/ч;

- Расход массы нагреваемого носителя G2 = 17500 кг/ч;

- Нормативное значение удельной теплоемкости с р =4,2 кДж/кг‧ ºС;

- Коэффициент теплопередачи k = 6,3 кВт/м2.

1) Определим мощность теплообменного аппарата с помощью уравнения теплового баланса:

Qвх = 14000‧4,2‧(14 – 9) = 294000 кДж/ч

Qвых = 17500‧4,2‧(12 – 8) = 294000 кДж/ч

Qвх = Qвых. Условия теплового баланса выполняются. Переведем полученную величину в единицу измерения Вт. При условии, что 1 Вт = 3,6 кДж/ч, Q = Qвх = Qвых = 294000/3,6 = 81666,7 Вт = 81,7 кВт.

Условия теплового баланса выполняются. Переведем полученную величину в единицу измерения Вт. При условии, что 1 Вт = 3,6 кДж/ч, Q = Qвх = Qвых = 294000/3,6 = 81666,7 Вт = 81,7 кВт.

2) Определим значение напора t. Он определяется по формуле:

3) Определим площадь поверхности теплообмена с помощью уравнения теплопередачи:

F = 81,7/6,3‧1,4 = 9,26 м2.

Как правило, при проведении расчета не все идет гладко, ведь необходимо учитывать всевозможные внешние и внутренние факторы, влияющие на процесс обмена теплом:

- особенности конструкции и работы аппарата;

- потери энергии при работе устройства;

- коэффициенты теплоотдачи тепловых носителей;

- различия в работе на разных участках поверхности (дифференциальный характер) и т.д.

Вы можете самостоятельно провести тепловой расчет на основе уравнений выше и получить результат в pdf-формате (в полях «Допустимые потери», «Давление расч.» и «Tmax» можно указать произвольные данные, единственное ограничение: Tmax > t1).

Греющая сторона

Среда: Вода

м3/чт/чкПабармвс Гкал/чккал/чкВтМВтДавление расч., кгс/см2

Введите мощность или один из расходов

Температура должна быть от 1 до 200, при этом t1 должна быть больше t4, а t2 должна быть больше t3

t1 должна быть больше t2, а t4 должна быть больше t3

Разность температур t1 и t4 не должна быть равна разности температур t2 и t3

Допустимые потери должны быть в пределах: мвс: от 0 до 10, бар: от 0 до 1, кПа: от 0 до 100

Максимальная температура должна быть от 1 до 200

Максимальная температура должна быть больше или равна t1

Мощность должна быть больше 0

Расход должен быть больше 0

Нагреваемая сторона

Среда: Вода

м3/чт/чкПабармвсВАЖНО: Для наиболее точного и достоверного расчета инженер должен понимать сущность процесса передачи тепла от одного тела к другому. Также он должен быть максимально обеспечен необходимой нормативной и научной литературой, поскольку в расчете на множество величин составлены соответствующие нормы, которых специалист обязан придерживаться.

Также он должен быть максимально обеспечен необходимой нормативной и научной литературой, поскольку в расчете на множество величин составлены соответствующие нормы, которых специалист обязан придерживаться.

Выводы

Что мы получаем в результате расчета и в чем его конкретное применение?

Допустим, что на предприятие поступил заказ. Необходимо изготовить тепловой аппарат с заданной поверхностью теплообмена и производительностью. То есть перед предприятием не стоит вопрос размеров аппарата, но стоит вопрос материалов, которые обеспечат нужную производительность с заданной рабочей площадью.

Для решения данного вопроса производится тепловой расчет, то есть определяются температуры теплоносителей на входе и выходе из аппарата. Исходя из этих данных выбираются материалы для изготовления элементов устройства.

В конечном итоге, можно сказать, что рабочая площадь и температура носителей на входе и выходе из аппарата – основные взаимосвязанные показатели качества работы теплообменника. Определив их путем теплового расчета инженер сможет разработать основные решения для конструирования, ремонта, контроля и поддержания работы теплообменников.

Определив их путем теплового расчета инженер сможет разработать основные решения для конструирования, ремонта, контроля и поддержания работы теплообменников.

В следующей статье мы рассмотрим назначение и особенности механического расчета теплообменника, поэтому подписывайтесь на нашу e-mail рассылку и новости в соц сетях, чтобы не пропустить анонс.

Поделиться:

Площадь теплообменника Калькулятор | Вычислить Площадь теплообменника

✖Теплообмен — это количество тепла, передаваемого между двумя объектами.ⓘ Теплообменник [Q] | Attojoule / SecondАттоваттТормозная мощность (bhp)БТЕ (IT) / часБТЕ (IT) / минБТЕ (IT) / секБТЕ (й) / часБТЕ (й) / минБТЕ (й) / секКалорийность (ИТ) / часКалорийность (ИТ) / минутуКалорийность (ИТ) / секКалорийность (й) / часКалорийность (й) / минутуКалорийность (й) / секCentijoule / сексантиваттCHU в часДекаджоуль / секДекаваттдециджоуль / секДециваттЭрг в часЭрг / секЭксаджоуль / секэкса-ваттFemtojoule / секФемтоваттФут-фунт-сила в часФут-фунт-сила в минутуФут-фунт-сила в секундуГДж / секГигаваттгектоджоуль / секГектоваттЛошадиные силыЛс (550 фут * фунт-сила / с)Лс (котел)Лс (электрический)Лошадиная сила (метрическая)Лс (вода)Джоуль / часДжоуль в минутуДжоуль в секундуКилокалорий (IT) / часКилокалорий (IT) / минутуКилокалорий (IT) / секКилокалорий (й) / часКилокалорий (й) / минутуКилокалорий (й) / секКилоджоулей / часКилоджоуль в минутуКилоджоуль в секундукиловольт-амперкиловаттМБХМБТЕ (ИТ) в часМегаджоуль в секундуМегаваттМикроджоуль / секМикроваттMillijoule / секМилливаттMMBHMMBtu (IT) в часNanojoule / секНановаттНьютон-метр / секПетаджоуль / секпетаваттPferdestarkePicojoule / секПиковаттПланка питанияФунт-фут в часФунт-фут в минутуФунт-фут в секундуТераджоуль / секТераваттТон (холодильная техника)вольт-амперВольт Ампер РеактивныйВаттЙоктоваттYottawattZeptowattЗеттаватт | +10% -10% | |

✖Общий коэффициент теплопередачи – это общий конвективный теплообмен между текучей средой (жидкостью) и поверхностью (стенкой), обтекаемой жидкостью. | БТЕ (ИТ) в час на квадратный фут по ФаренгейтуБТЕ (ИТ) в секунду на квадратный фут на градус ФаренгейтаБТЕ (теплых) в час на квадратный фут по ФаренгейтуБТЕ (терм.) в секунду на квадратный фут на градус ФаренгейтаCHU в час на квадратный фут на градус ЦельсияДжоуль в секунду на квадратный метр на кельвинКилокалория (IT) в час на квадратный фут на градус ЦельсияКилокалория (IT) в час на квадратный метр на градус ЦельсияВатт на квадратный метр на градус ЦельсияВатт на квадратный метр на кельвин | +10% -10% | |

✖Средняя логарифмическая разница температур — это логарифм среднего значения температуры.ⓘ Средняя логарифмическая разница температур [ΔTm] | +10% -10% | ||

✖Поправочный коэффициент — это то, что умножается на результат уравнения, чтобы исправить известную величину систематической ошибки.ⓘ Поправочный коэффициент [f] | +10% -10% |

|

✖Площадь — это объем двумерного пространства, занимаемого объектом. |

акрАкко (служба США)НаходятсяАрпентамбарКарроКруговая дюймаКруговая MilCuerdaарамДунамРаздел электрон КрестаГаусадьбаMuпингплощадьPyongклочок землиСабинРазделКвадратный АнгстремПлощадь СантиметрПлощадь цепи Площадь декаметровойквадратный дециметрКвадратный футКвадратный фут (служба США)Площадь гектометровыеКвадратный дюймквадратный километрКвадратный метрПлощадь микрометраПлощадь MilКвадратная миляКвадратная миля (римская)Квадратная миля (Статут)Квадратная миля (служба США)Площадь МиллиметрПлощадь NanometreМера площадиПлощадь полюсаПлощадь РодКвадратный Rod (служба США)Квадратный дворрастяжениегородокВарас Castellanas CuadВарас Conuqueras Cuad |

⎘ копия |

👎

Формула

сбросить

👍

Площадь теплообменника Решение

ШАГ 0: Сводка предварительного расчета

ШАГ 1. Преобразование входов в базовый блок

Преобразование входов в базовый блок

Теплообменник: 50 Ватт —> 50 Ватт Конверсия не требуется

Общий коэффициент теплопередачи: 50 Ватт на квадратный метр на градус Цельсия —> 50 Ватт на квадратный метр на кельвин (Проверьте преобразование здесь)

Средняя логарифмическая разница температур: 30 —> Конверсия не требуется

Поправочный коэффициент: 0.5 —> Конверсия не требуется

ШАГ 2: Оцените формулу

ШАГ 3: Преобразуйте результат в единицу вывода

0.0666666666666667 Квадратный метр —> Конверсия не требуется

< 10+ Теплообменник Калькуляторы

Средняя логарифмическая разница температур для однопроходного противотока

Средняя логарифмическая разница температур = ((Входная температура горячей жидкости-Выходная температура холодной жидкости)-(Входная температура холодной жидкости-Температура на выходе горячей жидкости))/ln((Входная температура горячей жидкости-Выходная температура холодной жидкости)/(Входная температура холодной жидкости-Температура на выходе горячей жидкости)) Идти

Массовый расход горячей жидкости

Массовый расход горячей жидкости = (Эффективность теплообменника*Меньшее значение/Удельная теплоемкость горячей жидкости)*(1/((Входная температура горячей жидкости-Выходная температура холодной жидкости)/(Входная температура горячей жидкости-Входная температура холодной жидкости))) Идти

Температура на входе холодной жидкости

Входная температура холодной жидкости = Входная температура горячей жидкости-(Теплообменник/(Эффективность теплообменника*Меньшее значение)) Идти

Температура на входе горячей жидкости

Входная температура горячей жидкости = (Теплообменник/(Эффективность теплообменника*Меньшее значение))+Входная температура холодной жидкости Идти

Метод NTU с теплообменником

Теплообменник = Эффективность теплообменника*Меньшее значение*(Входная температура горячей жидкости-Входная температура холодной жидкости) Идти

Общий коэффициент теплопередачи с учетом LMTD

Общий коэффициент теплопередачи = Теплообменник/(Поправочный коэффициент*Площадь*Средняя логарифмическая разница температур) Идти

Средняя логарифмическая разница температур

Средняя логарифмическая разница температур = Теплообменник/(Поправочный коэффициент*Общий коэффициент теплопередачи*Площадь) Идти

Поправочный коэффициент в теплообменнике

Поправочный коэффициент = Теплообменник/(Общий коэффициент теплопередачи*Площадь*Средняя логарифмическая разница температур) Идти

Площадь теплообменника

Площадь = Теплообменник/(Общий коэффициент теплопередачи*Средняя логарифмическая разница температур*Поправочный коэффициент) Идти

Теплообменник

Теплообменник = Поправочный коэффициент*Общий коэффициент теплопередачи*Площадь*Средняя логарифмическая разница температур Идти

Площадь теплообменника формула

Площадь = Теплообменник/(Общий коэффициент теплопередачи*Средняя логарифмическая разница температур*Поправочный коэффициент)

A = Q/(U*ΔTm*f)

Что такое теплообменник?

Теплообменник — это система, используемая для передачи тепла между двумя или более жидкостями. Теплообменники используются как для охлаждения, так и для нагрева. Жидкости могут быть разделены сплошной стенкой для предотвращения смешивания или могут находиться в прямом контакте. Они широко используются в системах отопления, охлаждения, кондиционирования воздуха, электростанциях, химических заводах, нефтехимических заводах, нефтеперерабатывающих заводах, переработке природного газа и очистке сточных вод. Классическим примером теплообменника является двигатель внутреннего сгорания, в котором циркулирующая жидкость, известная как охлаждающая жидкость двигателя, проходит через змеевики радиатора, а воздух проходит мимо змеевиков, что охлаждает охлаждающую жидкость и нагревает поступающий воздух. Другим примером является теплоотвод, который представляет собой пассивный теплообменник, который передает тепло, генерируемое электронным или механическим устройством, в текучую среду, часто воздух или жидкий хладагент.

Теплообменники используются как для охлаждения, так и для нагрева. Жидкости могут быть разделены сплошной стенкой для предотвращения смешивания или могут находиться в прямом контакте. Они широко используются в системах отопления, охлаждения, кондиционирования воздуха, электростанциях, химических заводах, нефтехимических заводах, нефтеперерабатывающих заводах, переработке природного газа и очистке сточных вод. Классическим примером теплообменника является двигатель внутреннего сгорания, в котором циркулирующая жидкость, известная как охлаждающая жидкость двигателя, проходит через змеевики радиатора, а воздух проходит мимо змеевиков, что охлаждает охлаждающую жидкость и нагревает поступающий воздух. Другим примером является теплоотвод, который представляет собой пассивный теплообменник, который передает тепло, генерируемое электронным или механическим устройством, в текучую среду, часто воздух или жидкий хладагент.

Share

Copied!

Метод расчета | Альфа Лаваль

Чтобы решить тепловую проблему, нам нужно знать несколько параметров. Затем можно определить дополнительные данные.

Затем можно определить дополнительные данные.

К шести наиболее важным параметрам относятся:

- Количество передаваемого тепла (тепловая нагрузка)

- Температура на входе и выходе на первичной и вторичной сторонах

- Максимально допустимый перепад давления на первичной и вторичной сторонах

- Максимальная рабочая температура

- Максимальное рабочее давление

- Расход на первичной и вторичной сторонах

Если известны расход, удельная теплоемкость и разность температур на одной стороне, можно рассчитать тепловую нагрузку.

Метод расчета

Тепловая нагрузка теплообменника может быть получена из следующих двух формул:

1. Расчет тепловой нагрузки, тета и LMTD

Где:

P = тепловая нагрузка (БТЕ/ч)

m = массовый расход (фунт/ч)

c p = удельная теплоемкость (БТЕ/фунт °F)

δt = разница температур между входом и выходом с одной стороны (°F)

k = коэффициент теплопередачи (БТЕ/фут 2 h °F )

A = площадь теплопередачи (футы 2 )

LMTD = среднелогарифмическая разность температур

T1 = температура на входе – горячая сторона сторона

T4 = Температура на выходе — холодная сторона

LMTD можно рассчитать по следующей формуле, где ∆T1 = T1–T4 и ∆T2 = T2–T3

определяется как:

α 1 = коэффициент теплопередачи между теплой средой и поверхностью теплообмена (британские тепловые единицы/фут 2 ч °F)

α 2 = коэффициент теплопередачи между поверхность переноса и холодная среда (BTU/ft 2 h °F)

δ = толщина поверхности теплопередачи (футы)

R f = коэффициент загрязнения (футы 2 h °F/британская тепловая единица)

λ = теплопроводность материал, разделяющий среды (британские тепловые единицы/фут·°F)

k c = Коэффициент чистой теплопередачи (Rf=0) (британские тепловые единицы/фут 2 ч °F)

k = Расчетный коэффициент теплопередачи (британские тепловые единицы) /фут 2 ч °F)

M = Расчетный запас (%)

Комбинация этих двух формул дает: M = k c · R f

т. е. чем выше значение k c , тем ниже значение R f для достижения того же расчетного запаса.

е. чем выше значение k c , тем ниже значение R f для достижения того же расчетного запаса.

Для более полного объяснения теории теплопередачи и расчетов загрузите следующую брошюру:

Теория теплопередачи

Свяжитесь с нами, и мы свяжем вас с инженером по пластинчатым теплообменникам, который сможет вам помочь со своими расчетами.

Быстрые ссылки:

Как GPHES работает

Руководство по выбору

Функции, которые имеют значение

The Thengral 9000

4. и Wube Shell-Thengral 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 4.9000 9000 9000 9000 9000 4000 4000 4000 4000 4000 4000 4000 4000 401014 9000 9000 9000 9000 9000 4. 9004. Типы РПТО

9004. Типы РПТО

Обслуживание РПТО

Свяжитесь с нами для получения дополнительной информации.

Как… Указать теплообменник

23 августа 2017 г. | Категории: Экология — Еда — Промышленность — Мнение — Фармацевтика | Matt Hale

Теплообменники — хорошо зарекомендовавший себя инструмент для термической обработки материалов. Они используются для приготовления пищи, пастеризации и стерилизации, а также для нагрева или охлаждения ряда продуктов.

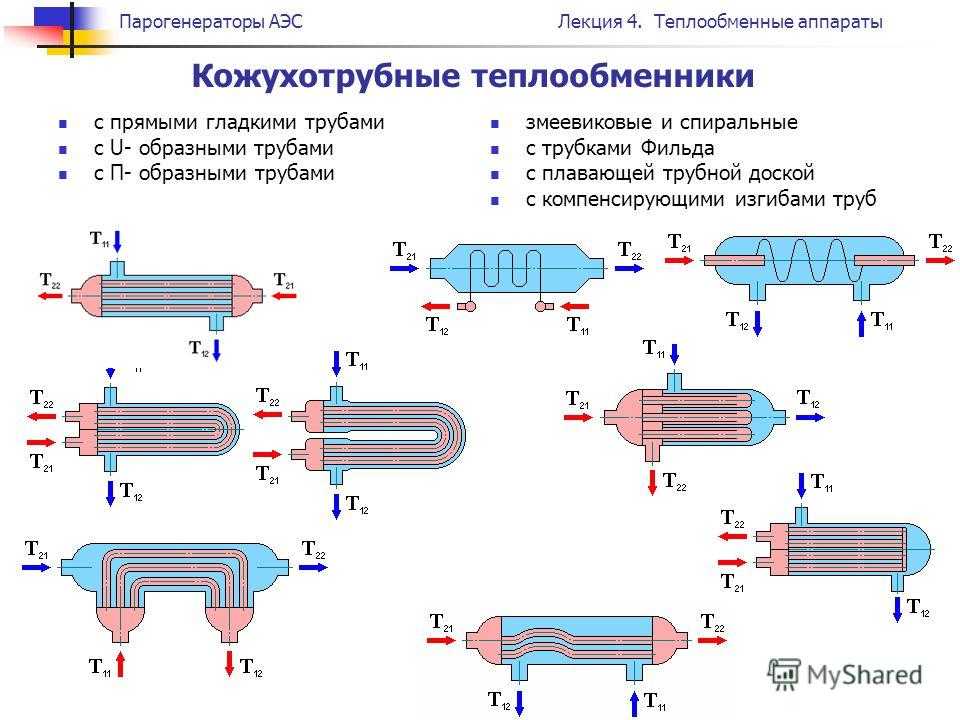

При проектировании теплообменника необходимо учитывать два основных момента. Во-первых, выбрать правильный тип теплообменника: пластинчатый, трубчатый, гофрированный, со скребковой поверхностью и т. д. На этот выбор будут влиять различные факторы, в том числе природа нагреваемых или охлаждаемых материалов, цель процесса (например, приготовление пищи или пастеризация) и любые ограничения окружающей среды, в которой должен использоваться теплообменник. Второе соображение — размер; Крайне важно, чтобы выбранный теплообменник подходил по размеру для работы.

Второе соображение — размер; Крайне важно, чтобы выбранный теплообменник подходил по размеру для работы.

ТИПЫ ТЕПЛООБМЕННИКОВ

Существует три основных типа теплообменников:

- Пластинчатые теплообменники:

Состоят из тонких гофрированных каналов, упакованных в чередующиеся пластины внутри рамы, и рабочую жидкость между каналами продукта. Они идеально подходят для применений, где жидкости имеют относительно низкую вязкость и не содержат частиц. Они также являются идеальным выбором, когда температура продукта на выходе близка к температуре на входе. Производительность можно улучшить за счет продуманной конструкции, такой как использование пластин теплопередачи с рисунком «елочкой». Они собираются в обратном порядке для создания двух наборов параллельных каналов, по одному для каждой жидкости. Поскольку узоры в виде елочки направлены в противоположные стороны, достигается большое количество точек опоры, создавая решетку в каждом канале. Это обеспечивает высокий уровень турбулентности, что, в свою очередь, приводит к повышенной скорости теплообмена.

Это обеспечивает высокий уровень турбулентности, что, в свою очередь, приводит к повышенной скорости теплообмена. - Трубчатые и гофрированные трубчатые теплообменники:

Трубчатые теплообменники состоят из одной или нескольких трубок внутри кожуха, при этом продукт течет по трубкам, а рабочая жидкость течет по трубкам (через кожух). Благодаря использованию технологии гофрированных труб теплопередача и эффективность повышаются по сравнению со стандартными теплообменниками с гладкими трубками. Кроме того, потенциальное загрязнение сведено к минимуму, что позволяет поставлять более компактные и экономичные теплообменники. Конкретные модели были разработаны для различных видов промышленности и часто изготавливаются из нержавеющей стали для использования в пищевой, фармацевтической и химической промышленности. - Поверхностные скребковые теплообменники:

Используются в тех случаях, когда загрязнение приводит к падению скорости теплопередачи или когда вязкие жидкости имеют очень низкую скорость теплопередачи. стенка трубы. Эти слои работают как изолятор и препятствуют эффективной передаче тепла. Другой формой загрязнения является кристаллизация, при которой из-за охлаждения или повышения концентрации компоненты жидкости осаждаются на поверхности теплообменника. Соскабливание поверхности теплопередачи для удаления этих слоев загрязнения поддерживает высокую скорость теплопередачи в таких ситуациях. В целом, чем более вязкая жидкость, тем ниже скорость теплопередачи, поэтому для очень вязких жидкостей требуются очень большие площади теплопередачи. Скребковые теплообменники интенсивно перемешивают жидкость, что увеличивает количество жидкости, контактирующей с поверхностью теплообмена. Это увеличивает скорость теплопередачи и уменьшает требуемую площадь поверхности.

стенка трубы. Эти слои работают как изолятор и препятствуют эффективной передаче тепла. Другой формой загрязнения является кристаллизация, при которой из-за охлаждения или повышения концентрации компоненты жидкости осаждаются на поверхности теплообменника. Соскабливание поверхности теплопередачи для удаления этих слоев загрязнения поддерживает высокую скорость теплопередачи в таких ситуациях. В целом, чем более вязкая жидкость, тем ниже скорость теплопередачи, поэтому для очень вязких жидкостей требуются очень большие площади теплопередачи. Скребковые теплообменники интенсивно перемешивают жидкость, что увеличивает количество жидкости, контактирующей с поверхностью теплообмена. Это увеличивает скорость теплопередачи и уменьшает требуемую площадь поверхности.

РАСЧЕТЫ ТЕПЛООБМЕННИКА

После того, как правильный тип теплообменника выбран, технический персонал поставщика должен убедиться, что поставляемая модель соответствует заданным размерам. Другими словами, он обеспечивает правильный объем теплопередачи для обрабатываемой жидкости/жидкостей и требуемую производительность.

Другими словами, он обеспечивает правильный объем теплопередачи для обрабатываемой жидкости/жидкостей и требуемую производительность.

Можно написать целую книгу по науке о теплопередаче, и действительно многие люди это сделали. Однако основная цель используемых расчетов состоит в том, чтобы убедиться, что теплообменник имеет достаточную площадь теплопередачи для указанных жидкостей при указанных температурах на входе и выходе. В большинстве расчетов также можно учитывать переменные, например, работает ли теплообменник с противотоком или прямотоком.

Основное расчетное уравнение теплоснабжения, которое широко используется в течение многих лет, выглядит следующим образом:

где:

Q — скорость теплообмена между двумя жидкостями в теплообменнике

U — общий коэффициент теплопередачи. Это зависит от проводящих свойств жидкостей и материала теплообменника 90 198 A – площадь поверхности теплопередачи 90 198 – среднелогарифмическая разность температур, рассчитанная на основе температур на входе и выходе обеих жидкостей.

Значение U рассчитать сложнее:

где:

h2 и h3 — парциальные коэффициенты теплопередачи, Вт/м 2 . o К (труба и обечайка)

Rw — термическое сопротивление стенки, м 2 . o K/W

Rf1 и Rf2 – коэффициенты загрязнения, м 2 . o К/Вт (со стороны трубы и кожуха)

В то время как значения для Rf обычно задаются заказчиком, на значения h и Rw может влиять непосредственно проектировщик в зависимости от выбора размера и толщины трубы, а также материалов, используемых для изготовления. Значения парциальных коэффициентов теплопередачи h в значительной степени зависят от природы жидкостей, а также, что особенно важно, от геометрии поверхностей теплопередачи, с которыми они контактируют. Важно отметить, что на окончательные значения сильно влияет то, что происходит на уровне пограничных слоев: жидкость фактически контактирует с поверхностью теплообмена.

Движущей силой теплообмена является разница температур между двумя элементами. В случае трубчатого теплообменника температура двух жидкостей изменяется по мере их прохождения через теплообменник.

ЛАМИНАРНЫЙ И ТУРБУЛЕНТНЫЙ ПОТОК

Однако, хотя этот расчет подходит для простых жидкостей, проходящих через простые гладкие трубчатые теплообменники, он имеет ограниченное применение в реальных коммерческих ситуациях. Одна из причин изготовления гофрированных трубчатых и скребковых теплообменников заключается в том, что они необходимы для жидкостей и материалов со сложными свойствами, таких как вязкие и неньютоновские жидкости или материалы, содержащие частицы.

Одним из важных факторов, регулирующих теплопередачу, является сопротивление тепловому потоку через различные «слои», образующие барьер между двумя жидкостями. Фактически существует пять таких слоев, которые увеличивают сопротивление тепловому потоку между двумя жидкостями в теплообменнике:

- Внутренний «пограничный слой», образованный жидкостью, протекающей в тесном контакте с внутренней поверхностью трубы.

- Слой загрязнения, образованный отложением твердых или полутвердых веществ на внутренней поверхности трубы (которые могут присутствовать или отсутствовать).

- Толщина стенки трубки и используемый материал, которые определяют сопротивление тепловому потоку через саму трубку.

- Слой загрязнения, образованный отложением твердых или полутвердых веществ на внешней поверхности трубы (которые могут присутствовать или отсутствовать).

- Внешний «пограничный слой», образованный жидкостью, протекающей в тесном контакте с внешней поверхностью трубы.

Значения, используемые для пунктов 2 и 4, обычно могут быть предоставлены заказчиком на основе опыта, а разработчик теплообменника выберет размер, толщину и материалы трубы в соответствии с применением. Сопротивление тепловому потоку, определяемое числами 1 и 5 (известное как парциальные коэффициенты теплопередачи), зависит как от природы жидкостей, так и от геометрии самих поверхностей теплообмена.

Одним из способов предотвращения образования этих слоев в некоторых жидкостях является увеличение скорости, с которой они проходят через теплообменник, чтобы создавалась турбулентность и пограничный слой отрывался от поверхности трубы. Это точка, в которой так называемый ламинарный поток (когда жидкость проходит через гладкие слои, где самый внутренний слой течет с большей скоростью, чем самый внешний) становится турбулентным потоком (когда жидкость не течет гладкими слоями, а смешивается или взбалтывается). как течет).

На скорость, с которой это происходит, влияет множество различных факторов, но для ее количественной оценки в целях определения свойств теплообменника инженеры используют нечто, называемое числом Рейнольдса.

Рейнольдс номер

Число Рейнольдса обозначено в RE, и представляет

. Он рассчитывается следующим образом:

Где:

— это плотность флюда 9018 v. жидкость

L — длина или диаметр жидкости

µ — вязкость жидкости

Числа Рейнольдса менее 2000 описывают ламинарное течение, а числа более 10000 описывают турбулентное течение. Между этими двумя значениями находится область неопределенности, называемая переходной зоной, где может возникать или не возникать турбулентность в зависимости от ряда непредсказуемых факторов. На практике инженеры стараются предоставлять решения за пределами этой зоны. Другим вариантом является деформация трубы, которая создает более высокий уровень турбулентности в переходной зоне и зоне турбулентного потока. Это основная причина использования гофрированных трубчатых теплообменников.

Между этими двумя значениями находится область неопределенности, называемая переходной зоной, где может возникать или не возникать турбулентность в зависимости от ряда непредсказуемых факторов. На практике инженеры стараются предоставлять решения за пределами этой зоны. Другим вариантом является деформация трубы, которая создает более высокий уровень турбулентности в переходной зоне и зоне турбулентного потока. Это основная причина использования гофрированных трубчатых теплообменников.

Ламинарный поток

Синяя линия на графике соответствует гладкой трубе, а красная — гофрированной. Как видно, независимо от того, гофрированы трубы или нет, при работе в режиме ламинарного потока гофрированные трубы не оказывают положительного эффекта до тех пор, пока число Рейнольдса не станет выше 2000.

Переходная зона

При значениях чисел Рейнольдса от 2 000 до 10 000 существует зона неопределенности, называемая переходной зоной, где может возникнуть или не возникнуть турбулентность в зависимости от других непредсказуемых факторов. Поскольку это область теплопередачи с неопределенностью, инженеры стараются избегать протекания жидкостей в этой области.

Поскольку это область теплопередачи с неопределенностью, инженеры стараются избегать протекания жидкостей в этой области.

Как видно из этого случая, когда трубы гофрированные, они обеспечивают значительное улучшение, когда число Рейнольдса выше 2000, но все еще ниже уровня 10000, необходимого для турбулентного потока с гладкой трубкой.

Турбулентный поток

При числах Рейнольдса выше 10 000 наблюдается значительный отрыв стенки трубы. Это состояние описывается как турбулентное течение со значительным перемешиванием пограничного слоя и объемной жидкости. Это наиболее эффективная область для работы теплообменников.

На этом графике показано, что гофрирование в режимах турбулентного потока оказывает значительное усиливающее действие при числах Рейнольдса выше 10 000 по сравнению с эквивалентными гладкими трубками.

Таким образом, гофрирование внутренних труб значительно увеличивает скорость теплообмена в переходной и турбулентной зоне течения. При правильных обстоятельствах количество теплопередачи может быть удвоено (обратите внимание, что ось Y на графике имеет экспоненциальный характер), что означает сокращение требуемой площади поверхности на 50% и, следовательно, значительную экономию средств.

При правильных обстоятельствах количество теплопередачи может быть удвоено (обратите внимание, что ось Y на графике имеет экспоненциальный характер), что означает сокращение требуемой площади поверхности на 50% и, следовательно, значительную экономию средств.

ФАКТОРЫ ЗАГРЯЗНЕНИЯ

Факторы загрязнения, используемые при проектировании теплообменников, обычно определяются заказчиком на основе его опыта эксплуатации установки или процесса. Если уровень загрязнения не контролировать, он может свести на нет все преимущества тщательной конструкции теплообменника. Коэффициент загрязнения представляет собой теоретическое сопротивление тепловому потоку из-за накопления слоя грязи или другого загрязняющего вещества на поверхности труб теплообменника, но конечный пользователь часто завышает его, пытаясь минимизировать частоту. очистки. В действительности, если используется неправильный коэффициент загрязнения, очистка может потребоваться чаще.

Механизмы загрязнения различаются в зависимости от применения, но в целом их можно разделить на четыре общих и легко идентифицируемых типа:

Химическое загрязнение:

Это происходит, когда химические изменения в жидкости вызывают отложение слоя загрязнения на поверхности трубы. Типичным примером является образование накипи в чайнике или бойлере, вызванное отложением солей «жесткости» на нагревательных элементах, поскольку растворимость солей снижается с повышением температуры. Это не зависит от конструктора теплообменника, но его можно свести к минимуму путем тщательного контроля температуры стенки трубы, контактирующей с жидкостью. Когда возникает этот тип загрязнения, его необходимо удалить с помощью либо химической обработки, либо механических процессов удаления накипи (проволочные щетки или даже дрели для удаления накипи, а иногда и струи воды под высоким давлением).

Типичным примером является образование накипи в чайнике или бойлере, вызванное отложением солей «жесткости» на нагревательных элементах, поскольку растворимость солей снижается с повышением температуры. Это не зависит от конструктора теплообменника, но его можно свести к минимуму путем тщательного контроля температуры стенки трубы, контактирующей с жидкостью. Когда возникает этот тип загрязнения, его необходимо удалить с помощью либо химической обработки, либо механических процессов удаления накипи (проволочные щетки или даже дрели для удаления накипи, а иногда и струи воды под высоким давлением).

Биологическое загрязнение:

Это вызвано ростом организмов внутри жидкости, которые оседают на поверхности теплообменника. Опять же, это не находится под непосредственным контролем разработчика теплообменника, но на него может повлиять выбор материалов, поскольку некоторые из них, особенно цветная латунь, ядовиты для некоторых организмов. Когда возникает этот тип загрязнения, его обычно удаляют либо химической обработкой, либо механической очисткой щеткой.

Загрязнение отложениями:

Это когда частицы, содержащиеся в жидкости, оседают на поверхность, когда скорость жидкости падает ниже критического уровня. В значительной степени это находится под контролем проектировщика теплообменника, поскольку можно рассчитать критическую скорость для любой комбинации жидкости/частиц, что позволит разработать конструкцию с минимальными уровнями скорости выше критического уровня. Вертикальная установка теплообменника также может свести к минимуму этот эффект, поскольку гравитация будет стремиться вытолкнуть частицы из теплообменника в сторону от поверхности теплопередачи даже при низких уровнях скорости. Когда возникает этот тип загрязнения, его обычно удаляют с помощью механических процессов очистки щеткой.

Коррозионное загрязнение:

Это когда слой продуктов коррозии накапливается на поверхности трубы, образуя дополнительный слой материала, обычно обладающего высокой термостойкостью. Благодаря тщательному выбору конструкционных материалов последствия могут быть сведены к минимуму, поскольку производителям теплообменников теперь доступен широкий ассортимент коррозионно-стойких материалов на основе нержавеющей стали и других сплавов на основе никеля.

ПРОЦЕСС ПРОЕКТИРОВАНИЯ

После того, как все необходимые данные собраны, можно приступать к фактическому процессу проектирования теплообменника. Во-первых, приложение оценивается, чтобы инженер-конструктор мог правильно определить тип теплообменника, который необходим и чтобы он соответствовал требованиям приложения.

Энергетический баланс:

Затем, используя известные данные для жидкостей или газов, которые необходимо нагреть или охладить, можно проверить энергетический баланс процесса. Обычно заказчик определяет расход продукта и желаемую температуру на входе и выходе. Они будут указывать тип используемой обслуживаемой жидкости и определять два из следующих трех параметров: рабочий расход, рабочую температуру на входе или рабочую температуру на выходе. Зная два из них, можно рассчитать третий параметр.

Определение геометрии теплообменника:

На этом этапе инженер-проектировщик определяет геометрию теплообменника. Он или она выберет диаметр кожуха и определит пучок труб, который размещается внутри теплообменника: количество внутренних труб, диаметр внутренней трубы и толщину стенки, а также длину внутренних труб. Во-вторых, определяются размеры соединений жидкости со стороны кожуха и трубы. На этом этапе также должен быть сделан выбор применяемых материалов. В теплообменниках HRS в качестве кожуха и трубчатых поверхностей в качестве стандарта используются нержавеющие стали, но могут применяться и другие сплавы, и другие материалы будут влиять на расчеты энергии.

Он или она выберет диаметр кожуха и определит пучок труб, который размещается внутри теплообменника: количество внутренних труб, диаметр внутренней трубы и толщину стенки, а также длину внутренних труб. Во-вторых, определяются размеры соединений жидкости со стороны кожуха и трубы. На этом этапе также должен быть сделан выбор применяемых материалов. В теплообменниках HRS в качестве кожуха и трубчатых поверхностей в качестве стандарта используются нержавеющие стали, но могут применяться и другие сплавы, и другие материалы будут влиять на расчеты энергии.

Тепловой расчет:

Целью данного этапа является получение коэффициентов теплопередачи между кожухом и трубой. Эти коэффициенты зависят от четырех ключевых параметров жидкости и скорости жидкости. Соотношение между параметрами и коэффициентами теплопередачи определяется математической формулой, зависящей от геометрии (т.е. типа используемого теплообменника: трубчатый, пластинчатый, гофрированный). Например, компания HRS Heat Exchangers имеет собственную специальную формулу для использования с гофрированными трубками.

Зная коэффициенты со стороны кожуха и трубы, можно рассчитать общий коэффициент теплопередачи. Зная это значение, можно рассчитать общую площадь теплопередачи, необходимую для применения, как показано ранее:

Другим важным параметром является перепад давления, который рассчитывается для межтрубных и межтрубных жидкостей. Падение давления зависит от числа Рейнольдса, типа потока (турбулентный или ламинарный поток) и значения шероховатости кожуха и внутренних труб. Аналогичным образом, если расчетное падение давления превышает установленное максимальное значение, необходимо выбрать новую геометрию, чтобы обеспечить снижение падения давления.

Расчет механической конструкции:

После определения геометрии теплообменника необходимо выполнить расчеты механической конструкции, чтобы убедиться, что конструкция теплообменника соответствует расчетному давлению и условиям. Типичные расчеты:

- Расчет толщины стенки оболочки.

- Расчет толщины стенки сопла.

- Расчет толщины стенки внутренней трубы.

- Расчет размеров компенсатора (для компенсации дифференциального расширения кожуха и трубы из-за разности температур).

- Расчет толщины трубной доски.

Расчеты механической конструкции могут привести к тому, что толщина стенок или другие параметры не будут соответствовать геометрической конструкции, определенной выше. В этом случае необходимо сделать новое предложение по геометрии и повторить соответствующие шаги.

После определения всех размеров теплообменника можно подготовить производственные чертежи. Пакет чертежей содержит подробные сведения о различных компонентах теплообменника, включая кожух, трубы, компенсаторы, соединения и т. д.

Большая часть обычно используемой литературы, используемой для построения расчетов и моделирования производительности теплообменника, может иметь возраст до 80 лет и не всегда отражает самые последние научные данные. Кроме того, хотя имеется научная литература о поведении жидкостей в гладких и гофрированных трубах, опубликованных данных по скребковым теплообменникам мало.

ⓘ Общий коэффициент теплопередачи [U]

ⓘ Общий коэффициент теплопередачи [U]