- Принцип работы и устройство пиролизных котлов

- Принцип работы пиролизного котла — описание технологического процесса

- Пиролизные котлы длительного горения: принцип работы и преимущества

- Как работает пиролизный котел

- Какой принцип работы пиролизного котла: давайте разберемся

- Особенности функционирования пиролизного оборудования

- Устройство газогенераторного оборудования

- Выбор топлива для пиролизного котла

- Преимущества пиролизного оборудования

- Принцип работы пиролизного котла

- Из чего состоит газогенераторная установка?

- Описание схемы работы пиролизных котлов

- Заключение

- Пиролизный котел, его принцип работы и устройство

- Устройство пиролизного котла

- Газогенерация и процесс пиролиза

- Рабочий цикл

- Принцип работы пиролизного котла

- Материалы и топливо

- Работа «принудительных» котлов

- Рекомендации для правильной установки готового пиролизного котла

- Принцип работы и в чем их плюс

- Стоит ли провести газ? Принцип работы пиролизного котла чертеж. Газификация угля. Газогенераторные установки

- Карбонизация отходов и пиролиз-Принцип/Процесс/Сырье/Преимущество/Продукт

- Стивен Су

- Принципиальная схема системы пиролизной карбонизации бытовых отходов

- Технологическая схема пиролизного карбонизации бытовых отходов

- Виды отходов карбонизации отходов печей пиролиза

- Анализ целесообразности установки оборудования для переработки мусора

- Отходы карбонизации продуктов сжигания в пиролизных печах

- Метод обработки отходов карбонизации пиролизных печей сжигания продуктов сжигания

- Q&A13:Как выбрать производителя горелки на биомассе?

- Q&A12:Долгий ли срок службы горелки на биомассе? Как долго его можно использовать?

- После перехода с угля на газ стоимость сжигания остается высокой. Правда ли, что переход на машину для сжигания биомассы может сэкономить половину ее?

- Q&A10:Как выбрать горелку для биомассы?

- Q&A8:Перспективы применения горелок на биомассе

- Q&A7:Часто задаваемые вопросы по сжиганию чипов

- Q&A6:Применение горелки для порошка рисовой шелухи на керамическом заводе

- Q&A5:Разработка и использование нового газификатора биомассы периодического действия

- Q&A4:Разница между технологией газификации биомассы и технологией прямого сжигания биомассы

- Q&A3:Преимущества технологии пиролизной газификации биомассы

- Другие также смотрели

- Исследуйте темы

- Биомасса для производства электроэнергии | WBDG

- Курсы PDH онлайн. PDH для профессиональных инженеров. ПДХ Инжиниринг.

- Длинный коборт. Понравилось, нажмите +1

- Тепловые электростанции: компоненты и принцип работы

- Принцип работы тепловых электростанций

- Принцип работы ТЭС

- Основные компоненты тепловой электростанции

- Схема потока энергии

- Advanced Coal-fired Power Plant

- 0 Энергия из отходов , твердые отходы, пластик, все они могут быть использованы для производства с помощью следующих технологий

- Геотермальная электростанция

- Тепловая электростанция на основе солнечной энергии

- Преобразование тепловой энергии океана (OTEC)

- Пакистан: электроэнергия из багассы

- Воздействие тепловых электростанций на окружающую среду

- Pakistan Coal Reserves

- Преимущества тепловых электростанций:

- Недостатки тепловых электростанций

- Заключительные слова

- Основные принципы производства биоугля

- Чистая и безопасная технология производства биоугля

- Терминология

- Продукты

- Процессы

- 1. Сушка и кондиционирование

- 2.

- 3. Экзотермический пиролиз

- 4. Эндотермический пиролиз

- 5. Активация и газификация

- Предварительная обработка для улучшения свойств биоугля

- Пиролиз отдельной частицы

- Взаимодействие между временем пиролиза и температурой

- Результат пиролиза зависит от многих факторов

- Внутри реактора пиролиза

- Методы пиролиза и условия процесса

- Основные методы пиролиза биомассы

- Основные методы пиролиза биомассы

- Основные методы пиролиза биомассы

- Баланс массы и энергии в простой печи

- Энергетический баланс

- Эффективное сжигание пиролизных газов

- Массовые балансы в камере сгорания пирогаза при 20% и 100% избытке воздуха

- Методы достижения чистого сжигания

- Чистое сжигание в периодической закрытой печи для сжигания биоугля

- Постобработка для улучшения свойств биоугля

- Советы по производству биоугля

Принцип работы и устройство пиролизных котлов

Вы когда-нибудь задумывались, сколько тепла уходит в воздух вместе с дымом из котла? В отдельных случаях эта цифра может достигать 30–40%. А ведь есть более совершенные пиролизные котлы, эффективно отапливающие дома и производственные объекты при помощи отходов производства и даже автошин. КПД таких установок превышает 90%, а это обеспечивает снижение расходов на отопление. Принцип работы пиролизных котлов позволяет использовать газ, выделяемый из топлива при определенных условиях, что и обеспечивает высокую эффективность оборудования.

Конструктивные особенности пиролизных котлов

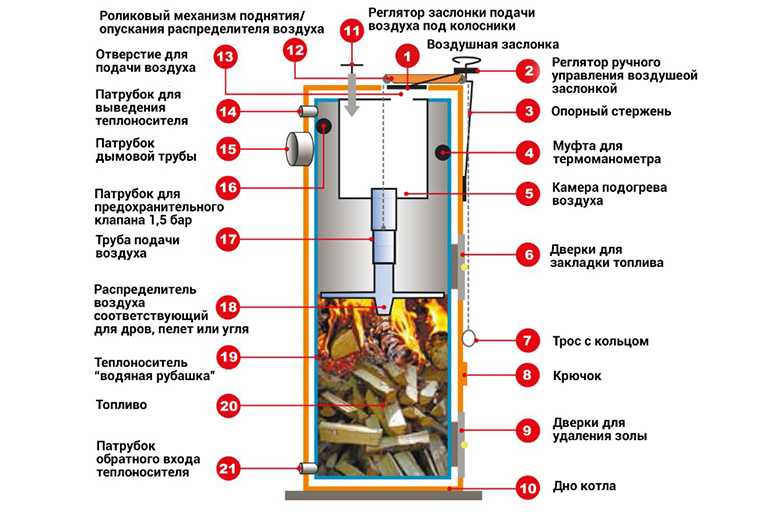

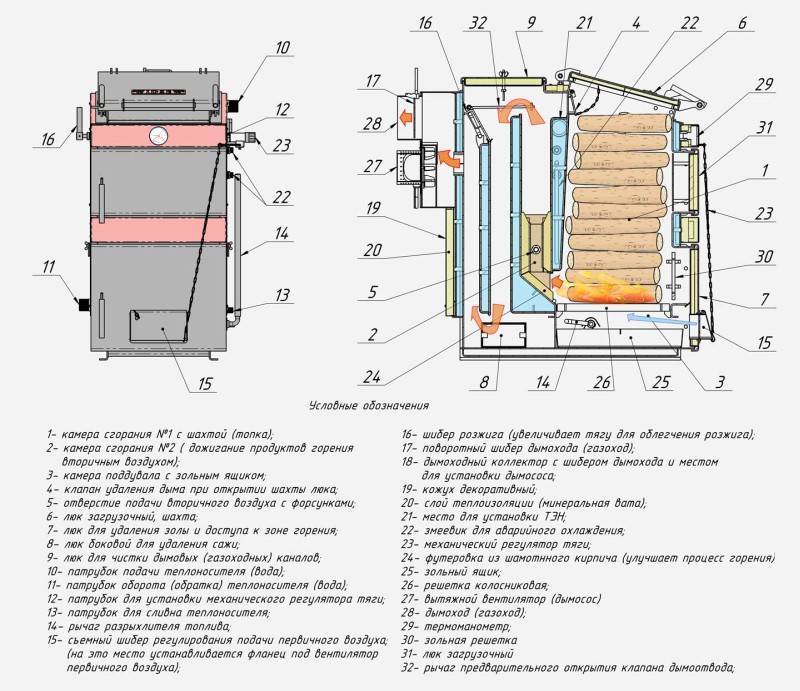

Основное отличие котельного оборудования этого класса — наличие дополнительной камеры сгорания, в которой осуществляется сжигание выделяющейся в процессе пиролиза смеси газов. Во всем остальном устройство пиролизных котлов довольно стандартно:

- Загрузочная камера с повышенным объемом. При работе она плотно закрывается дверцей, что позволяет предотвратить неконтролируемый подсос воздуха, который для котлов такого типа абсолютно не нужен.

- Получаемый в процессе пиролиза газ поступает в топку, где и происходит сжигание газов, обеспечивающее получение тепловой энергии.

- Вся полученная тепловая энергия нагревает теплоноситель, который циркулирует в водяной рубашке. По сути, это обычный стальной или чугунный теплообменник, большая площадь которого гарантирует быстрое повышение температуры в системе отопления.

- В большинстве случаев пиролизные котлы комплектуются двумя вентиляторами. Один из них работает на нагнетание и предназначен для подачи во вторую топку свежего подогретого воздуха, необходимого для сжигания смеси газов. Второй работает на вытяжку и предназначен для удаления оставшихся продуктов сгорания.

- Образующаяся зола скапливается в нижней части котла, которая отделена от топки колосниковой решеткой. Для чистки зольника и второй камеры сжигания предусмотрены специальные дверцы.

- Дымоходы пиролизных котлов не имеют принципиальных отличий. Отметим, что благодаря сжиганию газов в продуктах сгорания остается меньше агрессивных примесей и сажи, поэтому чистить систему дымоудаления приходится гораздо реже.

Устройство пиролизного котла предполагает наличие системы автоматики, регулирующей интенсивность процесса пиролиза и горения газа в зависимости от температуры воды в системе отопления или воздуха в помещении. Отметим, что для работы вентиляторов и системы управления требуется подключение к электросети, поэтому данный тип котлов считается энергозависимым.

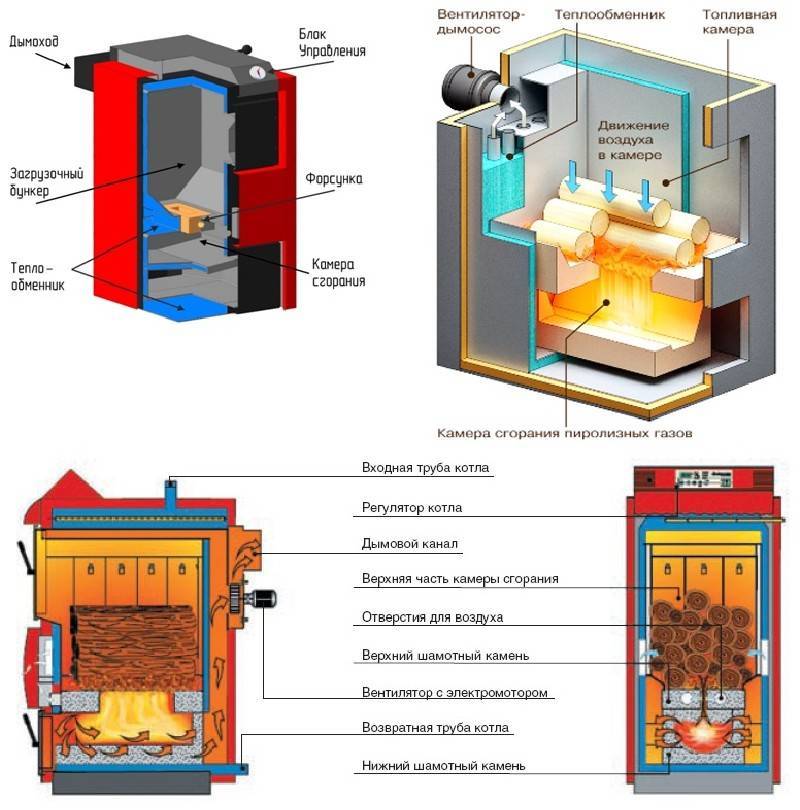

По какому принципу работают пиролизные котлы

А теперь давайте разберемся, чем же обеспечена высокая эффективность и по какому принципу работают пиролизные котлы.

При тлении древесины или другого топлива при недостатке кислорода получают смесь пиролизных газов, в которые входят угарный и углекислый, метан и водород, другие углеводороды. Практика показала, что из одного килограмма дров можно получить до 1,2 кубометров газообразного топлива. Отметим, что по теплотворности подобная смесь мало в чем уступает природному газу.

На этом и основан принцип работы пиролизного котла:

- Основная топка полностью загружается дровами, щепой, отходами РТИ или углем, после чего выполняют розжиг.

- Как и у других котлов длительного горения применяется принцип «верхнего горения», при котором топливо тлеет слоями сверху вниз. Но существует большое отличие — процесс происходит при недостатке воздуха.

- Получаемая в процессе смесь газов поступает в основную камеру сгорания. Туда же нагнетается свежий воздух, который прогревается по пути.

- Полученная газовоздушная смесь сжигается с выделением большого количества тепла, а оставшиеся продукты удаляются через дымоход.

- Интенсивность горения и температура теплоносителя регулируется за счет изменения количества воздуха, подаваемого в топку.

Как видите, принцип действия пиролизного котла довольно прост. При этом он позволяет получить дополнительную энергию, которая в обычном котельном оборудовании просто выбрасывалась в воздух. Возможная экономия топлива может составлять 15-20% в зависимости от модели котла.

Основные плюсы пиролизных котлов

Пиролизные котлы основной вид оборудования, которое реализует наша компания Котел 52.

- Повышенный коэффициент полезного действия при использовании различных видов топлива, в том числе и отходов производства.

- Возможность получать в 3-4 раза больше тепловой энергии без увеличения количества сжигаемого топлива.

- В зависимости от объема топки время горения одной закладки дров может составлять от 12 до 24 часов, а в некоторых случаях даже больше. Благодаря этому котел очень удобен в обслуживании и не требует постоянного контроля со стороны человека.

- Для этого котельного оборудования характерна высокая экономичность. Практика показала, что для котлов с тепловой мощностью 350–400 кВт вполне хватает 1,9 кубометров топлива в сутки.

- В удаляемых продуктах сгорания остается минимальное количество золы и вредных примесей, они практически все сгорают. Благодаря этому существенно снижается влияние на окружающую среду, да и чистить дымоход приходится гораздо реже.

По своей эффективности пиролизные котлы можно сравнить с газовым котельным оборудованием. Именно этот факт и определил все возрастающую востребованность установок этого типа. И это несмотря на то что стоимость таких котлов несколько выше по сравнению с обычными моделями. Ведь эксплуатационные расходы, да и сама цена отопления при использовании подобного оборудования существенно снижаются.

Посмотрите наше видео

Принцип работы пиролизного котла — описание технологического процесса

Сжигание топлива в классических твердотопливных котлах – это хорошая альтернатива применению для отопления дома традиционных энергоносителей, таких как природный газ или электричество. Но данные устройства не полностью используют энергию горения дров. При работе обычного котла выделяющийся при высокой температуре из топлива газ просто уходит наружу вместе с продуктами горения. Принцип работы пиролизного котла позволяет использовать этот газ, тем самым увеличивая КПД агрегата и длительность интервала между загрузками топлива. Такие аппараты еще называют газогенераторными.

Принцип работы пиролизного котла позволяет использовать этот газ, тем самым увеличивая КПД агрегата и длительность интервала между загрузками топлива. Такие аппараты еще называют газогенераторными.

Пиролизный котел в разрезе

Из чего состоит газогенераторная установка?

Главное отличие от классического котла на дровах – наличие дополнительной камеры сгорания, в которой происходит дожигание выделяющегося газа, а в первичной топке он генерируется из дров при недостаточном количестве кислорода. Компоновка камер и устройство пиролизного котла может быть различным, топка может находиться как снизу, так и сверху, принцип действия это не меняет. Традиционно она располагается снизу, над зольником, в который для удобства очистки помещают выдвижной ящик. Крышка зольника откидывается вверх и в рабочем режиме служит для регулировки количества воздуха, поступающего в топку. Это реализовано с помощью цепного привода, который натягивается или отпускается термостатом. Последний установлен в верхней части котла.

Последний установлен в верхней части котла.

Принцип работы пиролизного котла

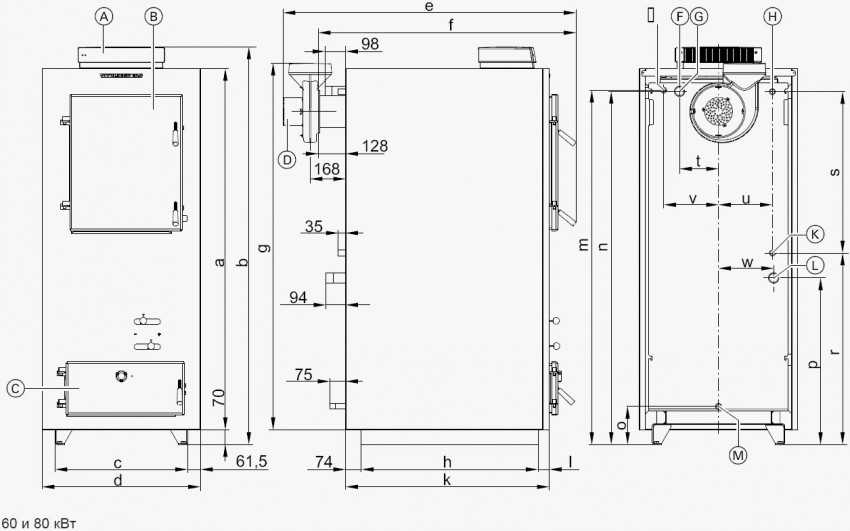

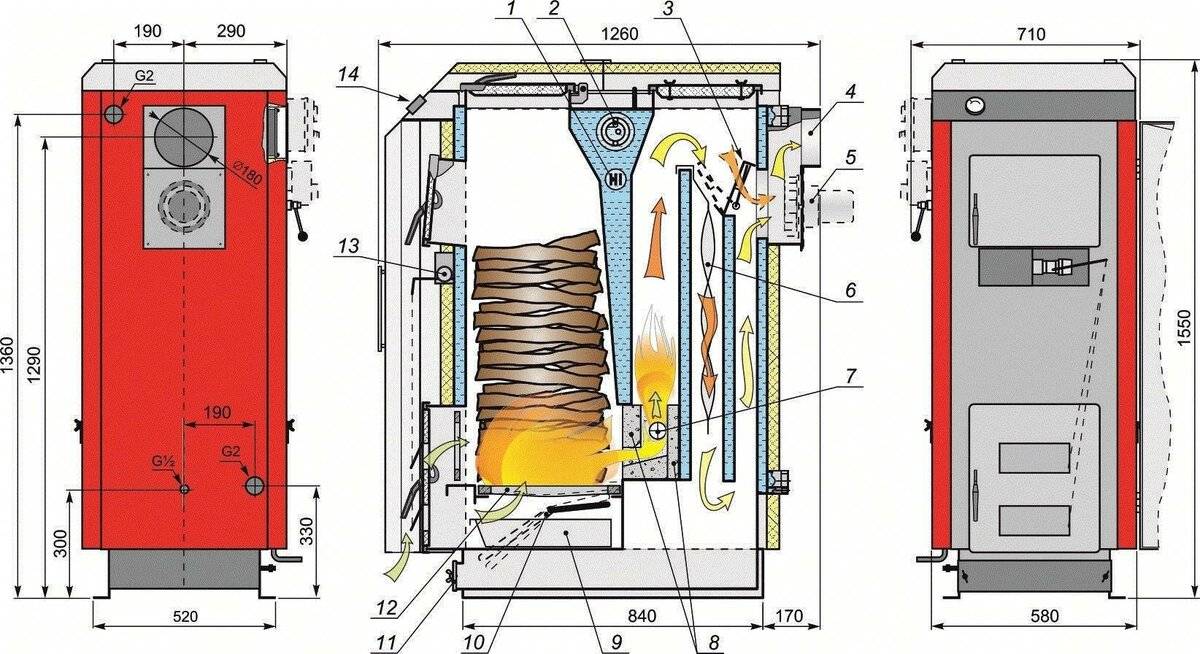

Все основные элементы и детали установки можно увидеть, изучив подробный чертеж пиролизного котла. Главная топка снабжена дверцей для загрузки дров и в процессе работы плотно закрыта. Над ней устроена вторичная камера сгорания, в которой расположены устройства подачи воздуха. Они могут иметь различную конфигурацию в аппаратах разных производителей, но задача их одинакова: подавать в камеру дожигания подогретый воздух через множество отверстий определенного диаметра. Нагрев воздуха происходит по пути от дверцы зольника до распределителей.

Конструкция пиролизного котла предусматривает возможность очистки верхней камеры дожигания, для этого она оборудована специальной дверцей. Пространства обеих камер сообщаются между собой каналом, по которому поднимаются газы для сжигания. Внешней оболочкой корпуса является водяная рубашка, нагреваемая обеими топками. Для подачи теплоносителя в систему отопления в нее врезаны патрубки с резьбой. Контроль температуры воды и давления осуществляется по приборам, установленным на фронтальной панели.

Контроль температуры воды и давления осуществляется по приборам, установленным на фронтальной панели.

Дымоход для пиролизного котла ничем не отличается по своему устройству от труб для выброса продуктов горения классических агрегатов. Одно из требований – достаточная тяга для работы котла. Наиболее простая конструкция агрегата не предусматривает установку дутьевого вентилятора, поэтому горение идет за счет естественной тяги. Второе требование — это чтобы часть трубы, находящаяся на улице, была утеплена. Причина – низкая температура дымовых газов (до 150 ⁰С), поэтому очень высока вероятность выпадения на ней конденсата и быстрого разрушения материала трубы.

Описание схемы работы пиролизных котлов

Полное представление о работе агрегата может дать принципиальная схема пиролизного котла. Вначале главная топка загружается топливом и разжигается. При этом заслонка зольника максимально открыта. После того как дрова разгорятся, дверца начинает прикрываться, процесс горения замедляется и переходит в тление. Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Принципиальная схема котла

Весь технологический процесс протекает благодаря естественной тяге, создаваемой дымоходом, поэтому скорости движения воздуха и дымовых газов в каналах невелики. Схема работы пиролизного котла заключается в том, что во вторичной камере нагретый воздух вступает в термохимическую реакцию с древесными газами и воспламеняет их. В результате сгорают не только газы, но и мелкие летучие частицы, благодаря чему дым из трубы практически незаметен. В действительности пиролизное сжигание топлива более экологично, нежели традиционное, поскольку продукты сгорания от него содержат гораздо меньше оксидов углерода и азота, а также частиц золы.

Дрова, находящиеся в топке, горят медленнее чем обычно, поэтому одной загрузки может хватить на 10–12 часов работы, в зависимости от мощности газогенераторной установки и влажности дров. Настройка пиролизного котла заключается в ограничении подачи воздуха для горения. Слишком малое его количество не позволит начаться термохимическому процессу во вторичной топке, а слишком большое вызовет неполное сгорание газов и понижение КПД агрегата. Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Настройка пиролизного котла заключается в ограничении подачи воздуха для горения. Слишком малое его количество не позволит начаться термохимическому процессу во вторичной топке, а слишком большое вызовет неполное сгорание газов и понижение КПД агрегата. Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Если цепной привод крышки зольника снабжен термостатическим регулятором, то настройка аппарата сводится к установке желаемой температуры теплоносителя. Термоэлемент, встроенный в водяную рубашку газогенераторной установки, воздействует на привод цепи в зависимости от температуры воды и сам прикрывает или открывает заслонку, регулируя интенсивность горения.

Сравнение пиролизного и твердотопливного котла

Для создания искусственной тяги, которая не будет зависеть от параметров дымохода, котлы пиролизного типа дополнительно снабжаются дутьевым вентилятором и комплектом автоматики, регулирующим его работу. Если обычный агрегат может работать с КПД порядка 85–90%, то дутьевая машина помогает его развивать до 93%. Здесь есть недостаток — зависимость от внешних источников энергии.

Если обычный агрегат может работать с КПД порядка 85–90%, то дутьевая машина помогает его развивать до 93%. Здесь есть недостаток — зависимость от внешних источников энергии.

Достоинства и недостатки

Источники тепла данного типа обладают многими преимуществами:

- Принцип действия и работа пиролизных котлов позволяет достигать отличных показателей эффективности при сжигании твердого топлива – 90–93% КПД.

- Процесс более экологичен, в атмосферу выбрасывается гораздо меньше вредных веществ.

- Интервал между загрузками топлива не меньше, чем у агрегатов длительного горения – 12 часов, работать кочегаром придётся не чаще 2 раз в сутки.

- Обслуживание и чистка установки не представляют проблемы, ко всему внутреннему пространству есть доступ, а многие аппараты оборудованы выдвижным ящиком зольника. Принцип действия пиролизного котла практически безотходный, золы и пепла остается очень мало, поэтому операцию выполнять надо нечасто.

- Экономичность.

Ориентировочно расход топлива на 100 м² помещения при его высоте до 3 м составляет 10 кг в сутки.

Ориентировочно расход топлива на 100 м² помещения при его высоте до 3 м составляет 10 кг в сутки. - Установки, работающие на естественной тяге, не зависят от наличия электричества в сети.

Как и любой другой аппарат, работающий на твердом топливе, пиролизный котел отопления нуждается в защите от закипания теплоносителя внутри водяной рубашки. Это может привести к разрыву оболочек и дорогостоящему ремонту. По этой причине производители ставят на свои изделия дополнительные водяные ТЭНы охлаждения, которые одновременно могут служить источником горячей воды для хозяйственных нужд.

Из недостатков агрегатов пиролизного типа можно выделить следующие:

- Требуется топливо с невысоким содержанием влаги, влажность дров не должна превышать 25%. Процесс интенсивного выделения газов для дожигания сильно затруднен, если дрова откровенно сырые. Это негативно влияет на работу пиролизного котла, снижая его КПД.

- Практика эксплуатации показывает, что на стенках первичной камеры со временем появляются отложения дегтя и смол, поскольку температура в ней относительно невысокая, а в качестве топлива чаще всего берут березу или древесину хвойных пород.

Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке.

Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке. - Стоимость выше, чем у классического твердотопливного котла. Это оправдано, ведь технология процесса более прогрессивная и дает высокие показатели, которые позволят экономить при эксплуатации.

Заключение

При выборе источника тепла для дома лучше ориентироваться на изделия средней ценовой категории, сильно экономить в этом вопросе не стоит. Ведь от того, как работает пиролизный котел, зависит комфорт и тепло вашего дома.

Пиролизные котлы длительного горения: принцип работы и преимущества

Вступление.

Немного истории.

Устройство и принцип работы пиролизного котла.

Преимущества газогенераторных котлов.

Недостатки пиролизных котлов.

Бытовое применение газогенераторных котлов.

Проблемой использования твердого топлива всегда был очень низкий КПД, из-за того, что значительная часть тепловой энергии тратилась впустую.

Такое положение существовало до изобретения технологии, получившей название пиролиз.

Ее суть сводится к использованию двух камер сгорания в котлах отопления: в первой источник энергии преобразуется из твердого в газообразное состояние, во второй – происходит окончательное высвобождение тепловой энергии.

Это позволяет характеризовать пиролизные котлы, как более эффективное и экономичное оборудование, нежели более традиционные варианты, где сжигается твердое топливо.

История появления пиролиза

Впервые о невыгодности использования дерева в чистом виде, в качестве топлива, люди задумались в Средние века. Именно тогда появилась профессия угольщика, который занимался получением древесного угля из древесины.

В то время технология была не совершенной и значительная часть энергии расходовалась напрасно, тем не менее, КПД от такого топлива был уже выше.

Современные газогенераторы и пиролизные котлы позволили раскрыть потенциал твердого топлива по максимуму.

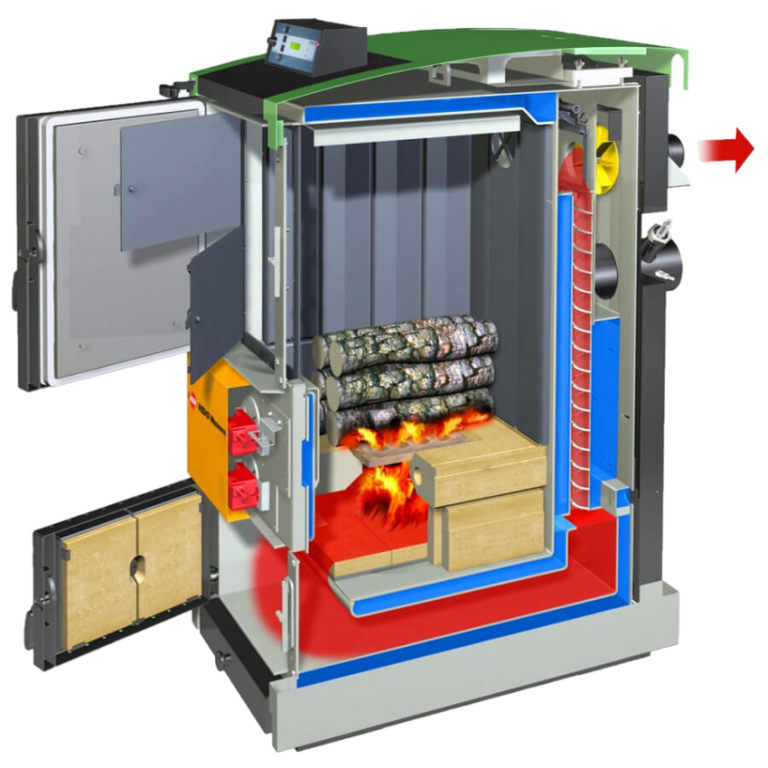

Устройство и принцип работы пиролизного котла

Принцип работы пиролизного котла основывается на двух последовательных этапах, первый из которых схож с аналогичным процессом, применяемым в обычных печах.

То есть, топливо помещается в камеру сгорания, где поджигается при достаточном количестве кислорода. Дальше процессы разняться.

В пиролизном котле происходит следующее:

После того, как все топливо оказывается охвачено пламенем, доступ кислорода резко ограничивают.

Это приводит к тому, что гореть может только часть топлива, тогда как остальной объем просто разлагается под воздействием выделяемого тепла, что приводит к образованию смеси летучих органических веществ – пиролизного газа.

В пиролизных котлах существует вторая камера сгорания, куда и поступает этот газ – в большинстве моделей это делается принудительно, с целью повышения эффективности оборудования.

Здесь происходит встреча разогретых летучих веществ (температура газа выше 300 градусов Цельсия) с кислородом. Итог – газ вспыхивает и начинается процесс горения с интенсивным выделением тепловой энергии, которая уже используется по прямому назначению отопительного котла.

Преимущества газогенераторных котлов

Несомненный плюс таких котлов перед обычным твердотопливным оборудованием заключается в полном сгорании топлива, что исключает из эксплуатационног

Из других преимуществ этих котлов можно отметить:

Минимальное количество органических отходов, что повышает характеристики безопасности оборудования.

Возможность использовать в качестве топлива различные типы отходов (остатки, кожевенного, швейного, скорняжного производства), так как такие котлы не способствуют образованию вредных для здоровья человека газов.

Более длительная работа на одном заложенном объеме топлива. Некоторые модели способны выполнять свои функции на протяжении 12-ти часов и больше, тогда как традиционные котлы необходимо заправлять минимум через 4-5 часов.

Возможность регулировки оборудования, позволяющая увеличить уровень экономичности или эффективности котла, тогда как в обычных моделях, работающих на твердом топливе, сделать это крайне затруднительно.

Недостатки пиролизных котлов

К сожалению, но и такое отопительное оборудование характеризуется некоторыми недостатками:

Более высокая стоимость пиролизного котла, которую можно нивелировать за счет экономии при эксплуатации.

Влага в топливе не должна превышать 20-ти процентов. В противном случае придется выполнять дополнительные работы по высушиванию.

При сильно низкой температуре возвращаемого в котел теплоносителя существует вероятность гашения первичной камеры.

Для решения этой проблемы иногда понадобится несколько усложнить всю систему отопления, добавив в нее трехходовой клапан и специальную обходную трубу – цель которых заключается в подмесе более горячей жидкости в остывший теплоноситель.

Для решения этой проблемы иногда понадобится несколько усложнить всю систему отопления, добавив в нее трехходовой клапан и специальную обходную трубу – цель которых заключается в подмесе более горячей жидкости в остывший теплоноситель.Практически всегда для перемещения пиролизного газа во вторую камеру сгорания используется принудительная тяга. Это требует обязательного подключения котла к электросети, невозможности его работы без электрической энергии и дополнительным растратам.

Применение газогенераторных котлов

Хотя подобные котлы чаще всего используются в промышленных масштабах, тем не менее, их применение возможно и обычными людьми.

Существуют бытовые котлы, в которых топливо горит по 10-12 часов, то есть всего два раза в сутки.

Золы в топке после сгорания остаётся очень мало, так как топливо сгорает почти полностью, соответственно обслуживание таких котлов сведено к минимуму.

Такие котлы выпускают как именитые фирмы, например Buderus, так и отечественные производители, такие модели как, «Траян»,»Буржуй К» и другие.

Практически идеальный случай – эксплуатация подобного оборудования, на небольшом производстве, например в столярном цехе, отходы из которого можно использовать именно в таком оборудовании.

Для бытовых нужд специалисты рекомендуют использовать так называемые пеллетные котлы.

Для автоматической загрузки в таких котлах имеется бункер, куда засыпается топливо, которое после этого самостоятельно и в нужном количестве подаётся в топку:

Их топливо – пеллеты, которые состоят из прессованных опилок, коры, стружек и других подобных отходов.

Преимущества такого варианта очевидны:

Прессованное топливо занимает минимум места и его очень удобно хранить.

Использовать пеллеты можно сразу, без предварительной подготовки.

Пирализ в таких котлах не требует существенных размеров первичной камеры, следовательно, подобное оборудование занимает меньше свободного пространства.

Возможность реализации автоматической подачи топлива в топку.

Естественно, что такие котлы имеют конструкционную возможность включать в общую систему бойлер, чтобы потребитель мог дополнительно получать горячую воду для своих нужд.

Как работает пиролизный котел

Содержание

- Какой принцип работы пиролизного котла: давайте разберемся

- Особенности функционирования пиролизного оборудования

- Устройство газогенераторного оборудования

- Выбор топлива для пиролизного котла

- Преимущества пиролизного оборудования

- Оставляйте отзывы:

- Принцип работы пиролизного котла

- Из чего состоит газогенераторная установка?

- Описание схемы работы пиролизных котлов

- Достоинства и недостатки

- Заключение

- Пиролизный котел, его принцип работы и устройство

- Устройство пиролизного котла

- Газогенерация и процесс пиролиза

- Рабочий цикл

- Режимы работы пирокотла

- Принцип работы пиролизного котла

- Материалы и топливо

- Работа «принудительных» котлов

- Рекомендации для правильной установки готового пиролизного котла

Какой принцип работы пиролизного котла: давайте разберемся

У отопительного оборудования, работающего на твердом топливе, имеется альтернативный вариант – газогенераторные агрегаты. Они считаются несложными в эксплуатации и одновременно наиболее эффективными приборами и, несмотря на высокую стоимость, пользуются у потребителей спросом.

Они считаются несложными в эксплуатации и одновременно наиболее эффективными приборами и, несмотря на высокую стоимость, пользуются у потребителей спросом.

Основан принцип работы пиролизного котла на сжигании газов, которые выделяются при горении дров. Применяют такие агрегаты не только для обогрева частных домовладений, но и для отопления складов и других помещений промышленного назначения.

Особенности функционирования пиролизного оборудования

Отличается принцип действия пиролизного котла от других способов обогрева при помощи твердого топлива тем, что организован он на процессе пиролиза – так называется сухая перегонка древесины. В условиях минимальной подачи кислорода и под воздействием высоких температур при горении твердые органические материалы распадаются на газ и продукты отработки, которыми являются сухие осадки (кокс).

Поскольку пиролиз возможен только при определенных температурных условиях — при достижении 1100° С, то он сопровождается выделением большого количества тепла, в результате чего в котле подсушиваются дрова и нагревается воздух, подаваемый в зону горения.

Далее пиролизный котел принцип действия имеет следующий: кислород смешивается с газом, выделенным из древесины. Это приводит к горению газа и, соответственно, к получению тепловой энергии. Кроме этого, в результате такого процесса содержание канцерогенных веществ в отработанных газах, выводимых наружу, минимизируется.

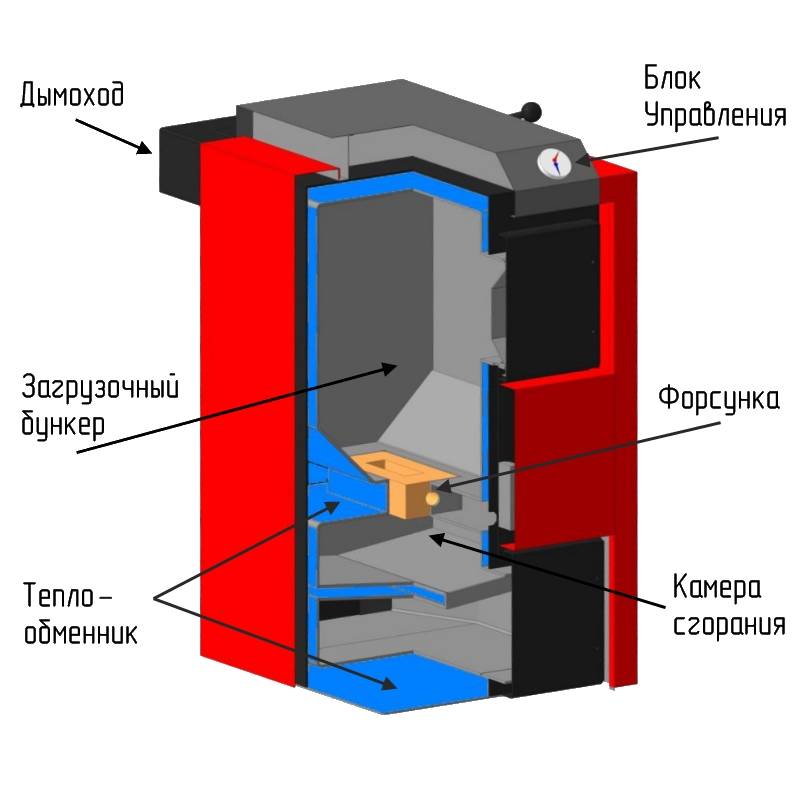

Устройство газогенераторного оборудования

Чтобы узнать, как работает пиролизный котел необходимо разобраться с принципом функционирования каждого его узла. Этот агрегат состоит из различных элементов. В котле имеется две камеры, которые изготавливают из стальных листов толщиной не меньше 5 миллиметров. Разделительную функцию между камерами выполняет форсунка.

Конструкция пиролизного котла (см. фото) предполагает, что верхний отдел топки выполняют в виде топливного бункера, а нижний используют как камеру сгорания и одновременно зольник. В обеих частях осуществляются отдельные процессы. Так в верхнем отсеке древесина подсушивается и одновременно нагревается воздух, который потом поступает в нижний отдел, где полученный газ сжигается и накапливается зола.

Принцип работы пиролизного котла позволяет регулировать мощность агрегата при помощи системы подачи вторичного воздуха. Данная функция предоставляет возможность добиться большего эффекта от нагревательного оборудования, чем от обычных отопительных приборов. Благодаря наличию терморегулятора можно устанавливать нужную температуру для жидкого теплоносителя.

В результате работы такого оборудования в процессе горения не образуется сажа, и почти нет золы. Устройство пиролизного котла позволяет чистить его значительно реже.

Существуют и другие отличия:

- более продолжительная работа агрегата. Котел способен функционировать на одной закладке дров около 12 часов;

- принцип действия прибора значительно отличается от традиционных способов;

- расход древесины в агрегате намного меньше по причине подогрева воздуха, поступающего в зону горения.

Выбор топлива для пиролизного котла

Принцип работы газогенераторного оборудования на дровах позволяет считать его наиболее выгодным с экономической точки зрения.

В действительности устройство пиролизных котлов выполнено таким образом, что агрегаты могут функционировать на других видах твердого топлива, включая:

Для обеспечения наиболее эффективной работы пиролизного оборудования нужно учитывать такую особенность каждого вида органического топлива как время полного сгорания:

- горение кокса длится около 10 часов;

- для твердой древесины потребуется примерно 6 часов;

- для мягкой древесины необходимо не более 5 часов.

Согласно данным опроса, проведенного среди владельцев домов, для которых выбором стала установка пиролизного котла, наибольшей эффективности его работа достигает при использовании сухих дров. Влажность древесины при этом не должна быть более 20% при длине полена до 65 сантиметров.

Сухая древесина обеспечит оборудованию наибольшую мощность, но и значительно увеличивает продолжительность его бесперебойного функционирования. Но, если такое органическое твердое топливо приобрести невозможно, допускается применение других видов, разрешенных производителем конкретного агрегата.

- каменный уголь;

- торф;

- древесные отходы;

- пеллеты;

- целлюлозосодержащие отходы промышленного производства.

Вне зависимости от вида выбранного твердого топлива следует помнить, что, если оно имеет излишнюю влажность, при работе агрегата будет образовываться излишний пар, в результате чего появится копоть и понизятся тепловые характеристики используемого прибора. Только в случае применения сухого древесного топлива и при правильно выполненной регулировке подачи первичного и вторичного воздуха образующийся газ почти не выделяет вредных для здоровья канцерогенных веществ.

Преимущества пиролизного оборудования

После того, как изучены конструктивные особенности, принцип действия,

схема пиролизного котла и виды используемого топлива, следует отметить, что данное оборудование является наиболее экономичным среди твердотопливных теплоснабжающих моделей.

Основные преимущества пиролизного нагревательного агрегата:

- стабильный температурный режим при условии наличия в топке топлива;

- быстрый выход на уровень эффективной работы;

- не требуется часто проводить чистку котла;

- работает с разными отопительными системами;

- нет необходимости в обустройстве дымоходов из материалов, устойчивых к коррозии и высоким температурам.

Ради объективности следует назвать недостатки пиролизных котлов, но он у данного оборудования только один – высокая стоимость.

Характеристики такого вида отопительных приборов свидетельствуют об их более эффективной работе по сравнению с традиционными твердотопливными агрегатами. Их рекомендуется использовать для отопления помещений разного назначения.

Оставляйте отзывы:

Принцип работы пиролизного котла

Сжигание топлива в классических твердотопливных котлах – это хорошая альтернатива применению для отопления дома традиционных энергоносителей, таких как природный газ или электричество. Но данные устройства не полностью используют энергию горения дров. При работе обычного котла выделяющийся при высокой температуре из топлива газ просто уходит наружу вместе с продуктами горения. Принцип работы пиролизного котла позволяет использовать этот газ, тем самым увеличивая КПД агрегата и длительность интервала между загрузками топлива. Такие аппараты еще называют газогенераторными.

Такие аппараты еще называют газогенераторными.

Пиролизный котел в разрезе

Из чего состоит газогенераторная установка?

Главное отличие от классического котла на дровах – наличие дополнительной камеры сгорания, в которой происходит дожигание выделяющегося газа. а в первичной топке он генерируется из дров при недостаточном количестве кислорода. Компоновка камер и устройство пиролизного котла может быть различным, топка может находиться как снизу, так и сверху, принцип действия это не меняет. Традиционно она располагается снизу, над зольником, в который для удобства очистки помещают выдвижной ящик. Крышка зольника откидывается вверх и в рабочем режиме служит для регулировки количества воздуха, поступающего в топку. Это реализовано с помощью цепного привода, который натягивается или отпускается термостатом. Последний установлен в верхней части котла.

Принцип работы пиролизного котла

Все основные элементы и детали установки можно увидеть, изучив подробный чертеж пиролизного котла. Главная топка снабжена дверцей для загрузки дров и в процессе работы плотно закрыта. Над ней устроена вторичная камера сгорания, в которой расположены устройства подачи воздуха. Они могут иметь различную конфигурацию в аппаратах разных производителей, но задача их одинакова: подавать в камеру дожигания подогретый воздух через множество отверстий определенного диаметра. Нагрев воздуха происходит по пути от дверцы зольника до распределителей.

Главная топка снабжена дверцей для загрузки дров и в процессе работы плотно закрыта. Над ней устроена вторичная камера сгорания, в которой расположены устройства подачи воздуха. Они могут иметь различную конфигурацию в аппаратах разных производителей, но задача их одинакова: подавать в камеру дожигания подогретый воздух через множество отверстий определенного диаметра. Нагрев воздуха происходит по пути от дверцы зольника до распределителей.

Конструкция пиролизного котла предусматривает возможность очистки верхней камеры дожигания, для этого она оборудована специальной дверцей. Пространства обеих камер сообщаются между собой каналом, по которому поднимаются газы для сжигания. Внешней оболочкой корпуса является водяная рубашка, нагреваемая обеими топками. Для подачи теплоносителя в систему отопления в нее врезаны патрубки с резьбой. Контроль температуры воды и давления осуществляется по приборам, установленным на фронтальной панели.

Дымоход для пиролизного котла ничем не отличается по своему устройству от труб для выброса продуктов горения классических агрегатов. Одно из требований – достаточная тяга для работы котла. Наиболее простая конструкция агрегата не предусматривает установку дутьевого вентилятора, поэтому горение идет за счет естественной тяги. Второе требование — это чтобы часть трубы, находящаяся на улице, была утеплена. Причина – низкая температура дымовых газов (до 150 ⁰С), поэтому очень высока вероятность выпадения на ней конденсата и быстрого разрушения материала трубы.

Одно из требований – достаточная тяга для работы котла. Наиболее простая конструкция агрегата не предусматривает установку дутьевого вентилятора, поэтому горение идет за счет естественной тяги. Второе требование — это чтобы часть трубы, находящаяся на улице, была утеплена. Причина – низкая температура дымовых газов (до 150 ⁰С), поэтому очень высока вероятность выпадения на ней конденсата и быстрого разрушения материала трубы.

Описание схемы работы пиролизных котлов

Полное представление о работе агрегата может дать принципиальная схема пиролизного котла. Вначале главная топка загружается топливом и разжигается. При этом заслонка зольника максимально открыта. После того как дрова разгорятся, дверца начинает прикрываться, процесс горения замедляется и переходит в тление. Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Принципиальная схема котла

Весь технологический процесс протекает благодаря естественной тяге, создаваемой дымоходом, поэтому скорости движения воздуха и дымовых газов в каналах невелики. Схема работы пиролизного котла заключается в том, что во вторичной камере нагретый воздух вступает в термохимическую реакцию с древесными газами и воспламеняет их. В результате сгорают не только газы, но и мелкие летучие частицы, благодаря чему дым из трубы практически незаметен. В действительности пиролизное сжигание топлива более экологично, нежели традиционное, поскольку продукты сгорания от него содержат гораздо меньше оксидов углерода и азота, а также частиц золы.

Дрова, находящиеся в топке, горят медленнее чем обычно, поэтому одной загрузки может хватить на 10–12 часов работы, в зависимости от мощности газогенераторной установки и влажности дров. Настройка пиролизного котла заключается в ограничении подачи воздуха для горения. Слишком малое его количество не позволит начаться термохимическому процессу во вторичной топке, а слишком большое вызовет неполное сгорание газов и понижение КПД агрегата. Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Если цепной привод крышки зольника снабжен термостатическим регулятором, то настройка аппарата сводится к установке желаемой температуры теплоносителя. Термоэлемент, встроенный в водяную рубашку газогенераторной установки, воздействует на привод цепи в зависимости от температуры воды и сам прикрывает или открывает заслонку, регулируя интенсивность горения.

Сравнение пиролизного и твердотопливного котла

Для создания искусственной тяги, которая не будет зависеть от параметров дымохода, котлы пиролизного типа дополнительно снабжаются дутьевым вентилятором и комплектом автоматики, регулирующим его работу. Если обычный агрегат может работать с КПД порядка 85–90%, то дутьевая машина помогает его развивать до 93%. Здесь есть недостаток — зависимость от внешних источников энергии.

Здесь есть недостаток — зависимость от внешних источников энергии.

Источники тепла данного типа обладают многими преимуществами:

- Принцип действия и работа пиролизных котлов позволяет достигать отличных показателей эффективности при сжигании твердого топлива – 90–93% КПД .

- Процесс более экологичен, в атмосферу выбрасывается гораздо меньше вредных веществ.

- Интервал между загрузками топлива не меньше, чем у агрегатов длительного горения – 12 часов, работать кочегаром придётся не чаще 2 раз в сутки.

- Обслуживание и чистка установки не представляют проблемы, ко всему внутреннему пространству есть доступ, а многие аппараты оборудованы выдвижным ящиком зольника. Принцип действия пиролизного котла практически безотходный, золы и пепла остается очень мало, поэтому операцию выполнять надо нечасто.

- Экономичность. Ориентировочно расход топлива на 100 м² помещения при его высоте до 3 м составляет 10 кг в сутки.

- Установки, работающие на естественной тяге, не зависят от наличия электричества в сети.

Как и любой другой аппарат, работающий на твердом топливе, пиролизный котел отопления нуждается в защите от закипания теплоносителя внутри водяной рубашки. Это может привести к разрыву оболочек и дорогостоящему ремонту. По этой причине производители ставят на свои изделия дополнительные водяные ТЭНы охлаждения, которые одновременно могут служить источником горячей воды для хозяйственных нужд.

Из недостатков агрегатов пиролизного типа можно выделить следующие:

- Требуется топливо с невысоким содержанием влаги, влажность дров не должна превышать 25%. Процесс интенсивного выделения газов для дожигания сильно затруднен, если дрова откровенно сырые. Это негативно влияет на работу пиролизного котла, снижая его КПД.

- Практика эксплуатации показывает, что на стенках первичной камеры со временем появляются отложения дегтя и смол, поскольку температура в ней относительно невысокая, а в качестве топлива чаще всего берут березу или древесину хвойных пород.

Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке.

Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке. - Стоимость выше, чем у классического твердотопливного котла. Это оправдано, ведь технология процесса более прогрессивная и дает высокие показатели, которые позволят экономить при эксплуатации.

Заключение

При выборе источника тепла для дома лучше ориентироваться на изделия средней ценовой категории, сильно экономить в этом вопросе не стоит. Ведь от того, как работает пиролизный котел, зависит комфорт и тепло вашего дома.

Пиролизный котел, его принцип работы и устройство

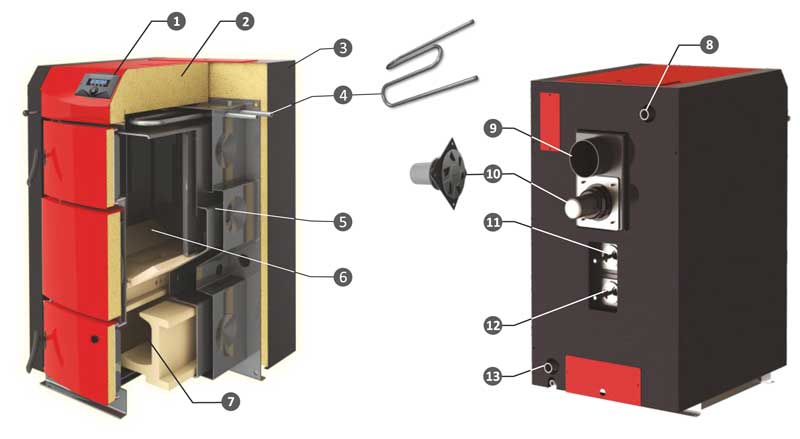

Устройство пиролизного котла

Пиролизный котел – это не печка. В нем происходит ряд сложных процессов. А разработка котла – это ответственная задача для инженеров-конструкторов, которая требует наличие опыта, знаний и массу усердного труда и больших затрат на обкатку готовой конструкции и эксперименты. Как вы понимаете, в этой сфере отсутствует вековой опыт и проверенные поколениями технические решения, как, например, у традиционных печей.

Если вы и найдете в свободном доступе в интернете схемы котла, то это будут 2-3 схемы общего вида и 3-4 схемы печи в разрезе. Умея работать CorelDraw и в ACAD, а также при наличии соответствующего образования и опыта работы. вы сами сможете составить деталировку. Однако помните, что спецификации вы все равно не найдет. А это значит, что вам придется лишь догадываться либо выводить экспериментальным путем из какого материала должна быть та или иная деталь.

Стоит также отметить, что есть много авторов подобных конструкций, которые возьмут сравнительно небольшие деньги за полный комплект тех.документов. Гораздо больше денег и времени у вас уйдет на чай или кофе, если до всего пытаться дойти самостоятельно. Но как понять, эффективно ли будет это устройство, будет ли оно работать?

Подобными вопросами задаются все те, кто решил приобрести себе пиролизный котел или печь. И продавцы и производители предлагают их в больших количествах. Они подберут вам подходящую модель, соответствующую вашим данным и замерам. Однако, как понять какая именно модель подойдет для вашего дома, как сориентироваться по цене, какой котел экономичнее, какой надежнее? Мы уже привыкли выбирать такие бытовые приборы, как стиральные машины, телевизоры и холодильники. Но с котлами мало кто сталкивался.

Однако, как понять какая именно модель подойдет для вашего дома, как сориентироваться по цене, какой котел экономичнее, какой надежнее? Мы уже привыкли выбирать такие бытовые приборы, как стиральные машины, телевизоры и холодильники. Но с котлами мало кто сталкивался.

В этой статье мы постараемся дать читателю ответы на все вопросы относительно пирокотла. Надеемся, что это поможет вам при покупке.

Стоит отметить, что пиролизный котел отопления означает, что он полнопоточный (для непрерывной работы вашей системы отопления котел выдает постоянный необходимый расход горячей воды). Также регистр водогрейный – это важная часть конструкции и из котла нельзя убрать водогрейку. Без нее или же с пустым контуром, котел без аварийной автоматики может прогореть или взорваться.

Газогенерация и процесс пиролиза

Пиролизные котлы принцип работы базируется на явлении пиролиза. Говоря простым языком — от нагрева молекул, вещества расщепляются на более легкие и простые части. Это означает, что продукты пиролиза легче будут гореть и будут давать больше тепла.

Это означает, что продукты пиролиза легче будут гореть и будут давать больше тепла.

Чистый пиролиз подразумевает распад закладки топлива без поступления воздуха в специальные ёмкости – реторте. Затем газы собираются в накопителе – ресивере. Оттуда они используются по мере необходимости. По этой схеме работали итальянские, немецкие и французские пиролизные установки в машинах во время войны.

Все бытовые современные пиролизные котлы, работающие на твердом топливе, газогенераторные. По-другому не получится получить КПД свыше 65-70%. Однако, название «пиролизные» совсем неслучайно. Больше 90% тепла вырабатывается путем сгорания пиролизных газов. В связи с этим, дальше по тексту значения «пиролизный» и «газогенераторный» будут использоваться в качестве синонимов, кроме тех случаев, когда оговорено иное.

Рабочий цикл

Воздух проходит в камеру, где происходит газификация, в камере также тлеет топливо. Часть кислорода от этого воздуха идет на поддержание тления, что обеспечивает температуру процесса газификации от 200 до 800 градусов.

Через сопло, в камеру сгорания поступают пиролизные газы (на сленге сопло также называют хайлом). В эту же камеру поступает вторичный воздух, таким образом горят пиролизные газы.

Часть газов – частиц освобожденного углерода из состава топлива в катализаторе, переходят до окисла азота и СО2. На этот процесс уходит часть тепла. Восстановленные составляющие в камере дожигания проходят процесс окисления, при этом отдают обратно тепло. Дымовые прореагировавшие газы проходят сквозь теплообменник регистра. подогревая в нем воду, а потом улетучиваются в систему дымохода. Терморегулирующая система поддерживает в камере сгорания для полного сгорания оптимальную температуру.

Режимы работы пирокотла

- Розжиг. Открыт шибер либо заслонка прямого хода. Дымовые газы уходят сразу в дымоход.

- Рабочий режим. Закрыта заслонка прямого хода, осуществляется пиролиз. При этом тяга в самом газоходе регулируется естественным образом либо принудительно.

- Догрузка топлива.

Открыта заслонка прямого хода, однако, в течение некоторого времени тяга в газоотводе сохраняется. он при этом разогрет и, если присутствует вентилятор, то он не выключается. Процесс пиролиза не прекращается. Также общим недостатком для котлов, основанных на процессе пиролиза, является их привередливость к материалам конструкции и топливу.

Открыта заслонка прямого хода, однако, в течение некоторого времени тяга в газоотводе сохраняется. он при этом разогрет и, если присутствует вентилятор, то он не выключается. Процесс пиролиза не прекращается. Также общим недостатком для котлов, основанных на процессе пиролиза, является их привередливость к материалам конструкции и топливу.

Принцип работы пиролизного котла

В камеру, где происходит процесс сгорания, бьет струя сильно нагретых газов. В связи с этим для таких узлов не годятся обычные конструкционные материалы.

Существует один недостаток пирокотлов:

- малые пределы для регулировки мощностей при моменте сохранения достаточно высокого коэффициента полезного действия;

- разгонять котел более чем на 50% по теплу не получится – топливо вспыхнет в газификаторе и снизится коэффициента полезного действия.

Систему отопления на пирокотле необходимо рассчитывать исходя из циклического режима прогрева. При этом крайне желательно утеплиться снаружи ЭППС.

При этом крайне желательно утеплиться снаружи ЭППС.

Материалы и топливо

И покупателю и тому, кто решил самостоятельно спроектировать котел, необходимо знать, что камеры сгорания, газификатор и дожигатель без температуростойкой защиты долго не проработают. Технология нанесения и состав защиты является особым секретом любой фирмы, занимающейся производством котлов.

Наиболее предпочтительными видами твердого топлива для данных котлов являются дрова или топливные пеллеты (под них и проектируются промышленные модели). Пирокотел на угле с высоким КПД будет работать до тех пор, пока все летучие не выйдут. А их не так уж и много в каменном угле, а в древесном – их почти нет. После этого идет сгорание углерода с коэффициентом полезного действия, который соответствует печному. Эффективный котел, рассчитанный на длительное горение на угле, нужно проектировать на комбинированном рабочем цикле. При этом цикле заложенное топливо сгорает с поверхности, а цикл пиролиза происходит с горением непосредственно на поверхности топлива.

Работа «принудительных» котлов

Компьютерный вентилятор обычной конструкции загоняет в газификатор воздух. От воздушной внутренней магистрали вторичный воздух попадает в камеру сгорания. Давление при этом в рабочей полости выше атмосферного.

Рассмотрим достоинство такой схемы:

- вентилятор самой простой конструкции;

- камера, где происходит процесс сгорания, совмещена с дожигателем;

- при использовании жаропрочных специальных сталей вы сможете обойтись без футеровки, ведь температура свыше 1000 градусов сосредоточена возле сопла, а у самих стен ниже 800 — 900 градусов.

Однако, все перечисленные преимущества не позволяют получить КПД выше, чем 82-84%. Воздух под давлением частично обволакивает заложенное топливо, а внутренняя часть топлива, где происходит пиролиз, получает при этом недостаточно кислорода, причем увеличивать наддув будет бесполезно. К тому же в самой камере, где происходит процесс сгорания, оказывается много воздуха. Температура в сердцевине факела не может превысить 1100 градусов, при этом тяжелые продукты не сгорают, а испаряются в трубу. При этом КПД уже не будет выше 90%.

Температура в сердцевине факела не может превысить 1100 градусов, при этом тяжелые продукты не сгорают, а испаряются в трубу. При этом КПД уже не будет выше 90%.

Особо нужно отметить опасность угарного газа от котла с принудительным наддувом.Так как, если давление в емкости больше атмосферного, то даже микротрещина послужит причиной утечки газов в ваше помещение. Газы не всегда можно распознать по запаху, но они всегда ядовиты и едки.

Давление в тракте меньше атмосферного. Разница с наддувом принципиальная. В котлах с дымососом закладка топлива хорошо продувается: давление будет ниже там, куда воздуху труднее проникнуть, а вот тяга будет сильнее. Вторичный воздух можете загонять снаружи: давление его больше, чем в камере сгорания. Поэтому он, стремясь расшириться, взвихривается, перемешивается с пиролизными газами и они сгорают. При этом температура поднимается до 1200 и выше градусов.

Как вы понимаете, КПД здесь повышенное. Его также может повысить, благодаря высокой температуре и сгоранию тяжелых фракций. Также появляется возможность сделать механический «дубовый» терморегулятор. За его основу берется термобиметаллическая пластина в водогрейном контуре, которая изгибается при колебаниях температуры. От нее поступает тяга к дросселю, пропускающему наружный воздух в дымоход. Когда вода перегрелась, заслонка приоткрылась, мотор крутит, как и раньше, прямо от сети или UPS, но наружный воздух, с более высоким давлением, отталкивает часть дымовых газов. Давление в газификаторе и камере сгорания повышается, туда поступает меньше наружного воздуха и пиролиз со сгоранием поутихну.

Также появляется возможность сделать механический «дубовый» терморегулятор. За его основу берется термобиметаллическая пластина в водогрейном контуре, которая изгибается при колебаниях температуры. От нее поступает тяга к дросселю, пропускающему наружный воздух в дымоход. Когда вода перегрелась, заслонка приоткрылась, мотор крутит, как и раньше, прямо от сети или UPS, но наружный воздух, с более высоким давлением, отталкивает часть дымовых газов. Давление в газификаторе и камере сгорания повышается, туда поступает меньше наружного воздуха и пиролиз со сгоранием поутихну.

КПД таких котлов с дымососом может быть выше 90%, а мощность при 100% безопасности и надежности – 100-150 кВт.

Догрузку топлива в данный котел с дымососом вы можете осуществлять без предосторожностей. Дверцу загрузочного люка и ЗПХ можно открывать — закрывать в любой последовательности. В худшем случае вы почувствуете неприятный запах. но нераскаленные яды.

Рекомендации для правильной установки готового пиролизного котла

При монтаже котла необходимо соблюдать все рекомендации пожарной безопасности. так как процессы горения в котле достигают высоких температур.

так как процессы горения в котле достигают высоких температур.

- Место под котел необходимо выделить в нежилой комнате.

- Для хорошей вентиляции воздуха, в вашей котельной необходимо сделать отверстие, равное примерно 100 квадратным сантиметрам.

- Котел необходимо установить на кирпичный или бетонный фундамент.

- Возле топочных камер котла установите защиту из листового металла двухмиллиметровой толщины.

- Между мебелью, корпусом и стенами возле котла необходимо оставить зазор не менее 200 миллиметров.

Принцип работы пиролизных котлов достаточно сложен. Но мы надеемся, что наша статья поможет вам разобраться в его работе и сделать правильный выбор при покупке. С повышением тарифов на коммунальные платежи все больше людей понимают, что, чем выше КПД отдачи котла, тем он экономичней и лучше в холодные зимние ночи. Поэтому и пиролизные котлы устройство которых как раз то, что вам необходимо.

- Автор: Андрей Витальевич Васильев

Источники: http://teplospec. com/elektricheskoe-otoplenie/kakoy-printsip-raboty-piroliznogo-kotla-davayte-razberemsya.html, http://cotlix.com/princip-raboty-piroliznogo-kotla, http://kotel.guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html

com/elektricheskoe-otoplenie/kakoy-printsip-raboty-piroliznogo-kotla-davayte-razberemsya.html, http://cotlix.com/princip-raboty-piroliznogo-kotla, http://kotel.guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html

Как вам статья?

Принцип работы и в чем их плюс

Выбор системы отопления для загородного дома, в котором хозяева проживают постоянно, достаточно сложен. Вариантов много. У каждого есть свои достоинства и недостатки. Но, дом отапливать необходимо, причем хочется, чтобы отопление требовало минимум внимания, и было максимально эффективным. Ну, и не забудем про экологическую чистоту. Неприятно, когда из трубы валит дым и вылетает сажа, которая загрязняет участок. Одним из вариантов отопления, удовлетворяющих этим условиям, является создание отопления на базе пиролизного котла. Что он из себя представляет?

Принцип работы пиролизного котла

Второе название пиролизного котла – газогенераторный котел. В основе функционирования пиролизного котла лежит принцип пиролиза древесины. Именно древесина является источником энергии в котле. Принцип пиролиза заключается в том, что древесина, на которую действует высокая температура, порядка 1000 градусов Цельсия, и при недостатке кислорода, разлагается на газообразную часть, т.н. пиролизный газ, и, всем привычный, древесный уголь или кокс. Этот процесс происходит с выделением тепла, которое и согревает воздух, поступающий в зоне горения. Высокая температура, вкупе с кислородом, вызывает горение пиролизного газа, которое и используется для получения тепла. Кроме того, горение пиролизного газа уменьшает количество вредных примесей в дымовой смеси, и количество вредных примесей меньше, чем в обычном дыме в три раза. Фактически на выходе пиролизного котла остается углекислый газ и водяной пар. Количество образуемой золы и сажи минимально.

В основе функционирования пиролизного котла лежит принцип пиролиза древесины. Именно древесина является источником энергии в котле. Принцип пиролиза заключается в том, что древесина, на которую действует высокая температура, порядка 1000 градусов Цельсия, и при недостатке кислорода, разлагается на газообразную часть, т.н. пиролизный газ, и, всем привычный, древесный уголь или кокс. Этот процесс происходит с выделением тепла, которое и согревает воздух, поступающий в зоне горения. Высокая температура, вкупе с кислородом, вызывает горение пиролизного газа, которое и используется для получения тепла. Кроме того, горение пиролизного газа уменьшает количество вредных примесей в дымовой смеси, и количество вредных примесей меньше, чем в обычном дыме в три раза. Фактически на выходе пиролизного котла остается углекислый газ и водяной пар. Количество образуемой золы и сажи минимально.

Устройство пиролизного котла с описанием процессов его работы

1 — топливо, 2 — первичный воздух, 3 — вторичный воздух, 4 — уходящие газы, 5, 6 — вход и выход воды, A — камера газификации, B — колосник, C — камера дожигания, D — газоход, E — дымосос

Работа пиролизного котла начинается с закладки в него топлива. Обычно это березовые поленья. Поленья хвойных пород не используются, поскольку у них высокое выделение смолистых веществ. После розжига топлива начинает работать вентилятор котла. Вентилятор управляет процессом горения, чаще всего используется вентилятор-дымосос. После поднятия температуры до 250 °С и просушки древесины, процесс горения, практически, прекращается (ограничением кислорода), начинается процесс пиролиза. При пиролизе, как мы уже говорили, начинают выделяться горючие газы. При недостатке кислорода в камере закладки, древесина практически не горит, но выделяет газы которые и используются: во первых для поддержания собственной высокой температуры и продолжения процесса пиролиза, во вторых для нагрева обогревающего теплоносителя (например воды), который используется для отопления помещения. Газы сгорают в отдельной камере от дров. В итоге после выхода всех газов из древесины получается древесный уголь. Газы из него вышли и процесс пиролиза прекратился, но сам по себе древесный уголь еще можно дожечь.

Обычно это березовые поленья. Поленья хвойных пород не используются, поскольку у них высокое выделение смолистых веществ. После розжига топлива начинает работать вентилятор котла. Вентилятор управляет процессом горения, чаще всего используется вентилятор-дымосос. После поднятия температуры до 250 °С и просушки древесины, процесс горения, практически, прекращается (ограничением кислорода), начинается процесс пиролиза. При пиролизе, как мы уже говорили, начинают выделяться горючие газы. При недостатке кислорода в камере закладки, древесина практически не горит, но выделяет газы которые и используются: во первых для поддержания собственной высокой температуры и продолжения процесса пиролиза, во вторых для нагрева обогревающего теплоносителя (например воды), который используется для отопления помещения. Газы сгорают в отдельной камере от дров. В итоге после выхода всех газов из древесины получается древесный уголь. Газы из него вышли и процесс пиролиза прекратился, но сам по себе древесный уголь еще можно дожечь. Вновь включается вентилятор и начинается процесс горения с подачей кислорода . Древесный уголь дожигается обычным способом как в печи, в итоге получаем очень высокий КПД и длительное время выделения тепла при прохождении разных физико-химических процессах (горение- пиролиз-горение)

Вновь включается вентилятор и начинается процесс горения с подачей кислорода . Древесный уголь дожигается обычным способом как в печи, в итоге получаем очень высокий КПД и длительное время выделения тепла при прохождении разных физико-химических процессах (горение- пиролиз-горение)

В итоге процесс работы пиролизного котла можно разделить на несколько этапов.

На первом этапе, при температуре до 250°С, происходит дегазация топлива и его подсушка (древесины). С поднятием температуры до 450°С пиролизный газ, соединяясь с кислородом, сжигается, На третьем этапе, при температуре в 750-850°С происходит дожигание пиролизного газа, часть тепла возвращается в верхнюю камеру, остальное тепло используется для нагрева теплоносителя.

Последний этап работы пиролизного котла дожигание древесного угля.

Отличие работы пиролизных котлов от других источников тепла

Пиролизные котлы экономичнее других видов котлов. Одна закладка топлива может вырабатывать тепло в течение 10-12 часов.

Нет необходимости постоянного контроля работы котла. Пока есть топливо, котел работает.

Работа системы отопления начинается очень быстро, 30-40 мин и температура воды достигает +60-90°С, и система отопления начинает работать.

Автономность и естественная циркуляция воды при нагреве.

Нет необходимости в создании дымоходов большого размера. Т.к. температура выходящих газов невелика, то и размер труб на выход невелик.

Практически, полное сгорание топлива не требует частого очищения котла.

Достоинства пиролизных котлов

Высокая экономичность, КПД до 90%.

Высокая эффективность – работа до 12 часов на одной закладке топлива.

Высокая экологичность, за счет сгорая вторичных газов.

Минимальные отходы.

Автоматизация процесса отопления.

Интеграция с другими системами отопления.

Недостатки пиролизных котлов

Необходимость в электричестве для работы вентиляторов.

Высокая стоимость, по сравнению с другими системами.

Необходимость использования сухого топлива, особого вида (древесина лиственных пород).

Но, при всех «ЗА» и «ПРОТИВ» пиролизных котлов, они выглядят очень привлекательными для использования в загородных домах. Во-первых, доступность древесного топлива. Высокая эффективность. Кстати, никто не пытался использовать в качестве топлива древесные пеллеты. Возможно, они будут более эффективными, чем просто дрова. Во-вторых, регулирование, такого непростого процесса, как горение древесины, тоже является привлекательным фактором. В общем, стоит подумать, оценит всё, и принять взвешенное решение.

Стоит ли провести газ? Принцип работы пиролизного котла чертеж. Газификация угля. Газогенераторные установки

Как платить за газ меньше, Как уменьшить расход газа на отопление.Экономия тепла, Как экономить газ, Оборудование Viessmann .

Если вы имели ввиду газовый генератор, который вырабатывает электричество из газа — когенерационная установка, то вам сюда…

Если у вас нет технической возможности провести газ, или ближайшая газовая магистраль находится далеко, поэтому газификация может быть экономически не целесообразна, то для отопления возможны такие источники тепла, как дрова, уголь или электричество.

Рассмотрим преимущества современных водогрейных котлов на базе доступных источников энергии:

- Котёл на дровах — свобода от тарифов на газ и самая низкая себестоимость тепла на рынке отопительного оборудования.

- Тепловой насос даёт 300% тепла с улицы в отличии от любого электрического обогревателя, который превращает 100% электроэнергии в 97% тепла.

- Котёл на пеллетах — даёт практически такую же себестоимость тепла, как у обычного котла на дровах, но с удобством полной автоматизации горения.

При выборе котла на твёрдом топливе следует руководствоваться одним немаловажным параметром — время автономной работы без новой порции дров.

Всем нам хочется пореже посещать котельную, чтобы подбросить дровишки. Это, конечно, не касается некоторых владельцев каминов, которым ритуал подбрасывания дров в камин приносит немало удовольствия.

Обычные котлы на твёрдом топливе могут работать на максимальной загрузке не более 2-3 часов, поэтому владелец обычного котла вынужден менять свой распорядок дня, а так же тратить дополнительное время для того, чтобы в доме всегда было тепло и уютно, что заметно под утро, когда дом успевает остыть.

Новые технологии пиролизного горения позволили увеличить время автономной работы котла на твёрдом топливе до 7 часов.

Теперь котлы на дровах длительного горения, в дополнение к своей эффективности, уже комфортные и экономные (с полным сгоранием).

Разумеется, время работы пиролизного котла может измеряться в некоторых пределах в зависимости от многих факторов, а именно: от температуры на улице, от желаемой температуры в помещении, от утепления дома, от влажности древесины, а также от того, как спроектирована и смонтирована система отопления.

Но бесспорно одно — пиролизные котлы в несколько раз эффективнее традиционных котлов на твёрдом топливе.

Почему пиролизные котлы лучше обычных твёрдотопливных котлов?

- Как правило, любые дрова содержат некоторое количество воды. При сжигании влажных дров, трудно достичь таких высоких температур, как при сжигании полученного газа из этих дров, так как часть тепла уходит на испарение воды. А повышение температуры в камере сгорания даёт эффект пиролизного горения и снижает влияние материалов, из которых состоит котёл на проведение тепла. Вспомните, как стало холодно в комнате, когда вы ненароком накрыли радиатор одеялом? Чугун, сталь — металлы, из которых состоит котел и радиаторы являются такими же изоляторами тепла в своём диапазоне температур, как и одеяло, которым накрыли горячий радиатор когда-то топивший комнату.

- Для горения газа в отличии от горения дров, необходимо меньше вторичного воздуха (воздух для горения газа подаётся отдельно), благодаря чему выше температура горения, выше эффективность, полнее сгорание и длительнее время горения.

- Процессом горения пиролизного газа легче управлять, поэтому работа газогенераторного котла поддаётся автоматизации практически так же, как газового или жидкотопливного котла, что даёт экономию на уровне современных котлов.

Что такое пиролиз древесины? Принцип работы пиролизного котла.

Пиролизные газогенераторные котлы сжигают не древесину напрямую, а продукты разложения дерева. Под действием высокой температуры в условиях недостатка кислорода сухая древесина разлагается на летучую часть — пиролизный газ и древесный уголь купить (кокс), получается газификация дров. Пиролиз (разложение) древесины происходит при температуре 200 — 800°С. Пиролизный газ при высокой температуре горит в кислороде из вторичного воздуха, кроме того, в процессе горения пиролизный газ способствует полному сгоранию активного углерода кокса. Это даёт максимально возможный КПД сгорания твёрдого топлива, и что особенно приятно, дымовые газы в дымоходе не содержат вредного для здоровья угарного газа, а только углекислый газ и водяной пар.

В процессе пиролизного горения образуется сажа и зола в минимальном количестве, так как сгорает почти всё, поэтому котел можно редко чистить.

Конструкция пиролизного котла

Образовавшийся в топке пиролизный газ при помощи вытяжного вентилятора засасывается в камеру сгорания из шамота (огнеупорной глины) где, смешиваясь с вторичным воздухом, горит в прочной форсунке из карбида кремния. Пиролизное горение обеспечивает котлу КПД на уровне 85-88%.

Своей экономностью пиролизный котёл, в отличие от обычных твердотопливных котлов, обязан точной системе управления, которая требует наличия электричества, котел без электричества работать не будет. Автоматика котла поддерживает постоянную оптимальную для продолжительного горения температуру воды, осуществляет управление насосом отопительного контура, контролируемую подачу порций воздуха выполняет регулятор скорости вентилятора.

Чертеж пиролизного котла

Циркуляционные насосы отопления требуются для:

- Повышения эффективности теплоотдачи системы отопления,

- Предотвращения конденсации топочных газов при температуре холодной воды ниже 55 °C, конденсация вызывает коррозию теплообменника.

Обычно, проблему перебоев электроснабжения решают путем установки маломощного недорогого дизельного генератора, или источника бесперебойного питания.

Чугунный котел долговечнее стального котла, так как обладает повышенной устойчивостью к смолам и кислотам, образующимся в процессе пиролизного горения. Кроме того, чугун менее подвержен коррозии при низкой температуре, поэтому работает без дополнительных проблем с 50%-ной мощностью осенью и весной.

Мощность котла можно регулировать заслонками первичного и вторичного воздуха (воздуха для пиролизного газа).

A — Теплообменник с трубчатым щитком

B — Загрузочная камера для дров

C — Отверстия для первичного воздуха (воздух тления дров)

D — Контроллер vitotronic 100

E — Заслонка для вторичного воздуха (воздух горения газа)

F — Заслонка для первичного воздуха

G — Отвертие для удаления золы и чистки

H — Канал сгорания из шамота (исключительное качество горения)

K — Подача вторичного воздуха

L — Камера сгорания из карбида кремния (долговечность и надёжность)

Рекомендации по уменьшению расхода топлива в любом котле на твёрдом топливе:

Пиролизные котлы желательно топить как можно более сухой древесиной, так как на испарение влаги требуется значительная энергия, тогда можно получить максимальную мощность котла и продлить срок службы котла.

Для сравнения, 1 кг древесины с содержанием влаги в 12 — 20% даст 4 кВт*час, тот же килограмм дров с 50%-ным содержанием воды имеет теплоту сгорания 2 кВт*час.

Расход газа на отопление можно рассчитать, с помощью программы подбора теплового насоса для дома со средним утеплением.

Чертежи пиролизных котлов.

Кроме котла также важно помещение, отведенное под котельную, поэтому разумно ознакомиться с требованиями к котельным на котлах на твёрдом топливе.

Карбонизация отходов и пиролиз-Принцип/Процесс/Сырье/Преимущество/Продукт

Система пиролиза карбонизации отходов представляет собой оборудование, которое может уменьшить, обезвредить и переработать бытовые отходы. Отходы пиролизируются на закрытом складе через специальную конструкцию и зависят от теплотворной способности самих отходов.Стивен Су

Стивен Су

Генеральный директор — Технология защиты окружающей среды Haiqi (Электростанция по газификации биомассы, Электростанция по газификации отходов)

Опубликовано 14 июля 2022 г.

+ Подписаться

Пиролизная система для карбонизации отходов представляет собой оборудование, которое может уменьшить, обезвредить и переработать бытовые отходы. Отходы пиролизируются на закрытом складе через специальную конструкцию и зависят от теплотворной способности самих отходов. После карбонизации образуется лишь небольшое количество зольного порошка.

Принципиальная схема системы пиролизной карбонизации бытовых отходов

1. Принцип работы

Конструкция и производство устройства для пиролизной карбонизации бытовых отходов в основном предназначены для решения проблемы сжигания бытовых отходов, и его основной принцип заключается в следующем. пиролиз. Пиролиз также известен как сухая перегонка в промышленности. Пиролиз мусора — это процесс, при котором мусор разлагается под действием тепла из-за термической нестабильности содержащегося в нем органического вещества в анаэробных или бескислородных условиях. В процессе пиролиза происходит химическое разложение органических веществ с получением газообразных, жидких или твердых горючих веществ.

В процессе пиролиза происходит химическое разложение органических веществ с получением газообразных, жидких или твердых горючих веществ.

2. Уравнение реакции

Пиролиз органических отходов дает:

Газ: h3, Ch5, CO, CO2 и т.д.;

Жидкость: органическая кислота, ароматический углеводород, смола и т.д.;

Твердые вещества: технический углерод, шлак и др.

3. Отличие пиролиза от сжигания

Когда речь идет о технологии карбонизации бытовых отходов пиролизом, каждый может подумать, что это похоже на сжигание отходов и не может защитить окружающую среду . На самом деле они все же разные.

Технологическая схема пиролизного карбонизации бытовых отходов

В состав системы пиролизного карбонизации бытовых отходов входят: система хранения и подачи, камера сгорания, система утилизации отработанного тепла, система очистки выхлопных газов, система сбора золы, центральная система управления.

- Грейферный ковш: Грейферный ковш захватывает мусор из резервуара-накопителя и подает его в камеру сгорания через шнековый питатель, расположенный в верхней части.

Мусор контактирует с поднимающимся пиролизным газом, чтобы осуществить сушку мусора. После попадания мусора в нижнюю часть происходит реакция пиролиза.

Мусор контактирует с поднимающимся пиролизным газом, чтобы осуществить сушку мусора. После попадания мусора в нижнюю часть происходит реакция пиролиза. - Камера сгорания: Сгорание в камере сгорания осуществляется на очень низкой скорости при более низкой температуре. За счет ограничения количества поступающего воздуха отходы нагреваются, обезвоживаются и окисляются, что в свою очередь приводит к выделению влаги и летучих веществ. Таким образом, все нелетучие горючие вещества сгорают в камере сгорания, а негорючие накапливаются в золе. Затем горючий летучий газ поступает в камеру дожигания через дымоход, воспламеняется и сгорает в камере дожигания, а поддерживающий горение воздух завершает процесс окислительного сжигания этих дымовых газов.

- Вторичная камера сгорания: Вторичная камера сгорания предназначена для добавления дымовых газов, образующихся в первичной камере сгорания, к воздуху, поддерживающему горение, для дальнейшего окисления до полного сгорания и проведения всех реакций окислительного горения продуктов окислительного разложения первичная камера сгорания в условиях высокой температуры и сильного перемешивания, также известная как камера сгорания.

Горение с обогащением кислородом.

Горение с обогащением кислородом. - Котел-утилизатор: Система переработки отходов соединяется с соответствующим котлом-утилизатором, образуя полную систему сжигания отходов. Котел-утилизатор соединен с камерой дожигания в единое целое, которое преобразует горячие дымовые газы в камере дожигания в перегретый пар. Каждая установка для сжигания отходов соединена с котлом-утилизатором, образуя собственную независимую систему. Когда одну из систем необходимо отключить для проведения технического обслуживания, другие системы могут работать в обычном режиме.

Виды отходов карбонизации отходов печей пиролиза

- Бумага бамбуковая и деревянная: газеты, книги, оберточная бумага, рекламная бумага, картон, бамбук и другие отходы древесной массы.

- Резина и пластик: различные полиэтиленовые пакеты, пенопласт, пластиковая упаковка, одноразовая пластиковая посуда, твердый пластик, бутылки из-под минеральной воды, резиновые изделия и другие синтетические материалы.

- Текстильные изделия: выброшенная одежда, скатерти, полотенца, матерчатые сумки и другие текстильные изделия, изделия из хлопка и льна.

- Кухонные отходы: отходы кожуры, остатки, цветы, листья и другие растения в бытовых отходах.

- Строительные отходы: горючие строительные отходы, промышленные отходы и т.п.

Анализ целесообразности установки оборудования для переработки мусора

- Эффект сокращения отходов хороший. Отходы после переработки отходов, т. е. обугленная зола и ил, могут быть использованы в качестве сырья для цементных заводов, а также для производства кирпича, либо в качестве грунта дорожного полотна, покрывного грунта и т. д.

- Фильтрат полигона подается в топку вместе с мусором, и нет необходимости поддерживать систему очистки фильтрата полигона.

- Количество дымовых газов, образующихся при коксовании мусора, невелико, вредных компонентов мало, процесс очистки прост, стоимость очистки низкая

- Объем дыма небольшой, вредных компонентов мало, а объем выхлопа невелик, что эффективно подавляет выработку диоксинов из источника.

- Меньше капиталовложений, низкие эксплуатационные расходы, небольшая занимаемая площадь, простой выбор площадки и короткие сроки строительства.

- В процессе пиролиза самого мусора не используются ни уголь, ни масло, ни другие вспомогательные виды топлива, а эксплуатационные расходы низкие.

- Диапазон обработки широк, адаптируясь к характеристикам высокой влажности и низкой температуры мусора, и мусор можно сразу подавать в печь без сортировки.

Отходы карбонизации продуктов сжигания в пиролизных печах

1. Шлак: В процессе сжигания в пиролизной печи для карбонизации отходов различные компоненты отходов полностью окисляются, дифференцируются и пассивируются, превращаясь в шлак. Основные компоненты шлака включают оксид марганца (MnO), диоксид кремния (SiO2), оксид кальция (CaO), оксид алюминия (Al2O3), оксид железа (Fe2O3), металлолом и немного несгоревших органических веществ.