- чертежи, устройство и принцип работы, особенности конструкции

- Пиролизная печь своими руками – конструкция, детали и сборка

- Пиролизная печь своими руками: чертежи и принцип работы

- Пиролизная печь своими руками – чертежи и правила кладки

- Печь пиролизная своими руками: принцип работы

- Пиролизная печь из кирпича своими руками

- Устройство и принцип работы пиролизных печей ☛ Советы Строителей На DomoStr0y.ru

- 10 советов по уходу за дровяным камином

- Сжигание пластика в ракетных печах — Обновление

- Как очистить самоочищающуюся духовку ?!

- Почему пиролиз и «пластик для топлива» не решают проблему пластмасс — Низкое воздействие на жизнь, обучение, продукты и услуги

- Масло из пластика… — пластика

- Pyrolysis Oil — Open Source Ecology

- Преобразование микроволновой печи в плазменный реактор: обзор

- 1. Введение

- 2. Преобразование микроволновых печей

- 2.1. Преобразованные плазменные реакторы для микроволновых печей

- 2.1.1. Использование сменных реакционных сосудов

- 2.1.2. Использование сменных эксикаторов

- 2.1.3. Прокачка через стену

- 2.1.4. Коаксиальный реактор с узкой трубкой

- 2.1.5.Внутренний волновод

- 2.1.6. Сосуды с жидкой плазмой

- 2.1.7. Воспламенитель

- 2.1.8. Производство плазмоидов (огненных шаров)

- 2.1.9. Плазмоидная кулинария

- 3. Специальный плазменный реактор для микроволновой печи

- 3.1. Плазменная очистка керамических изоляторов ионных имплантатов

- 4. Калибровка микроволнового резонатора

- 4.1. Измерение утечки микроволн

- 4.2. Калибровка мощности калориметрического магнетрона

- 4.3. Измерение температуры поверхности

- 4.4. Плазма ближнего поля

- 4.5. Bébésonde Electrostatic Probe Measurement

- 4.6. Ультрафиолетовый флуоресцентный микроволновый зонд

- 5. Цепи управления магнетронной печи

- 5.1. Цепь управления емкостным магнетроном с конденсаторным управлением

- 5.2. Цепь управления 24 В постоянного тока

- 6. Выводы

чертежи, устройство и принцип работы, особенности конструкции

Как сделать качественную пиролизную печь своими руками? Чертежи могут помочь в этом. Если такую конструкцию изготовить самостоятельно, то можно хорошо сэкономить на этом.

Пиролизные печи пользуются особой популярностью в такой местности, где отсутствуют центральное отопление и газовые трубопроводы. В таких местах это сооружение обеспечивает теплом загородные дома или дачи.

Принцип работы пиролизной печи

В чем заключается принцип работы этой печки? Процессы, происходящие в ней, многим незнакомы, поэтому необходимо более подробно изучить принцип действия пиролизной печи.

Отличительной чертой пиролизной печи своими руками от обычной является то, что топливо в ней сгорает тогда, когда образуется недостаток кислорода. И это удивительно, потому что в обычных конструкциях топливо сгорает, если есть большое количество кислорода и это обеспечивает нормальное функционирование всей системы обогрева.

Как происходит процесс пиролиза? Когда сжигается углеводородное топливо, начинается процесс окисления и выделения тепла. Топливо под влиянием высокой температуры сгорает не до конца, выделяя при этом большое количество различных газов. Чем выше температура будет при недостатке кислорода, тем интенсивнее начинают выделяются эти газы.

К примеру, если сжигать древесное топливо, то будут выделяться такие газы, как уксусная кислота, ацетон, метиловый спирт. Вместе с ними в дымоход поступают различные смолистые соединения и частицы древесного угля. Эти несгоревшие остатки можно повторно сжигать, потому что они вполне горючи. Газы, не сгоревшие до конца, могут выделяться при сжигании любого топлива, такого как естественная органика или нефтепродукты. Различное топливо имеет разную температуру горения. Так, нефтепродукты могут гореть при температуре 800−900 градусов, а дрова сгорают при 500 градусов.

Таким образом, принцип работы пиролизной печи своими руками заключается в сжигании этих газов.

Достоинства и недостатки пиролизной печи

Такая конструкция имеет определенные преимущества перед обычными печами. К ним относятся:

- коэффициент полезного действия достигает 80%;

- топливо расходуется очень экономно;

- возможность регулировать процесс длительного горения;

- экологичность. Такая печь во время работы практически не дает выброса канцерогенных веществ.

Если пиролизная печь сделана правильно, то достоинств у нее не перечесть. Например, у нее практически не бывает сажи, что позволяет легче соблюдать чистоту и затрачивать небольшое количество времени на очистку печи. И таких небольших достоинств очень много.

Однако, пиролизная печь имеет и недостатки:

- высокая стоимость.

Выгоднее сделать ее своими руками;

Выгоднее сделать ее своими руками; - большие размеры. Если помещение не слишком большое, лучше использовать другие отопительные конструкции;

- отапливаются такие печи только определенным видом топлива. Лучше всего подходит сухое топливо (древесина), потому что высокая влажность отрицательно сказывается на процессе пиролиза;

- для ее работы необходимо электроснабжение, причем постоянное. Для лучшей работы печи ее следует подключить к электрической сети.

Это основные недостатки пиролизной печи. Так что можно смело эксплуатировать такую печь, если для нее достаточно места, имеется в наличии сухое топливо и имеется доступ к электрической сети.

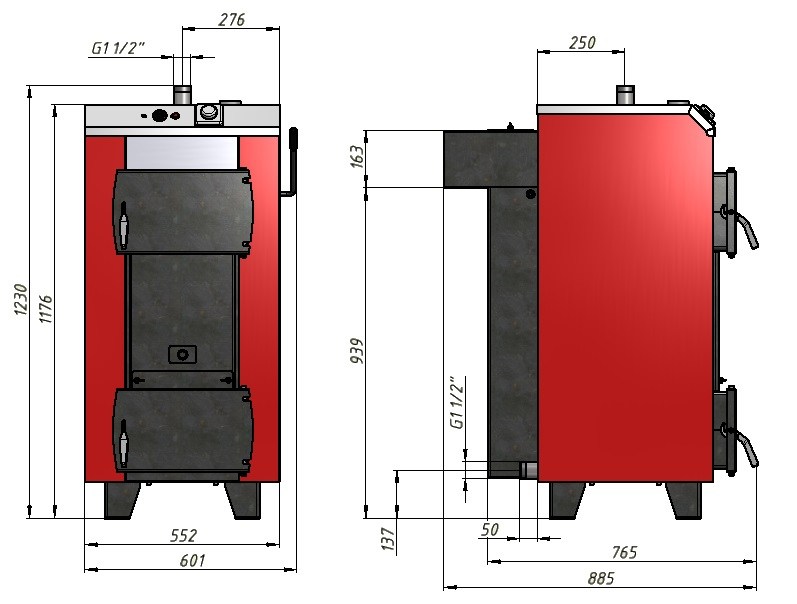

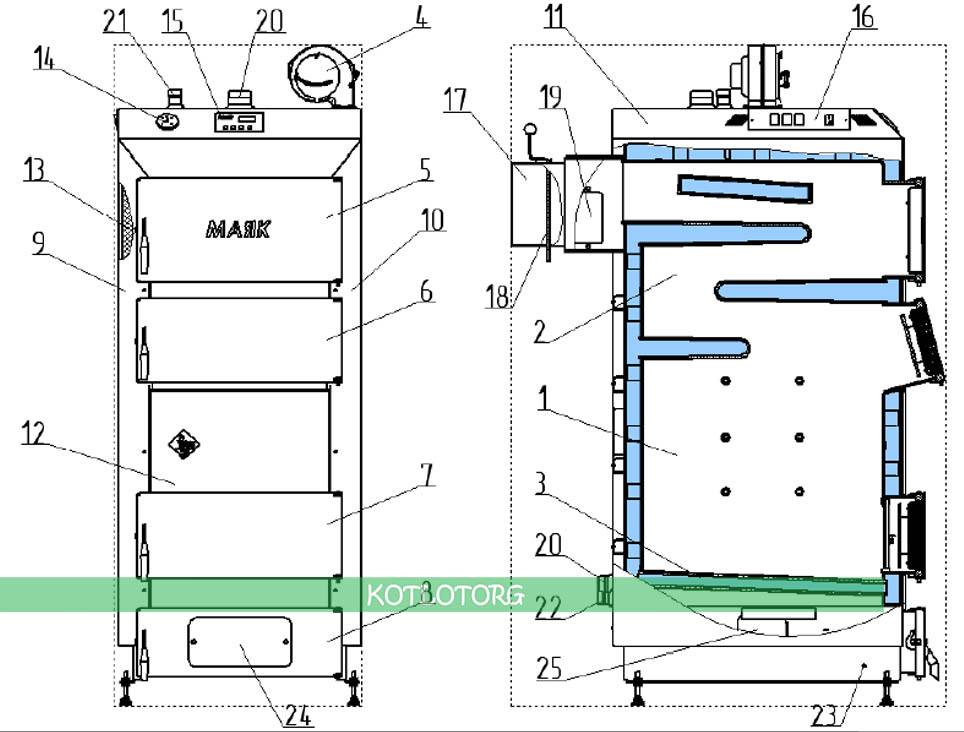

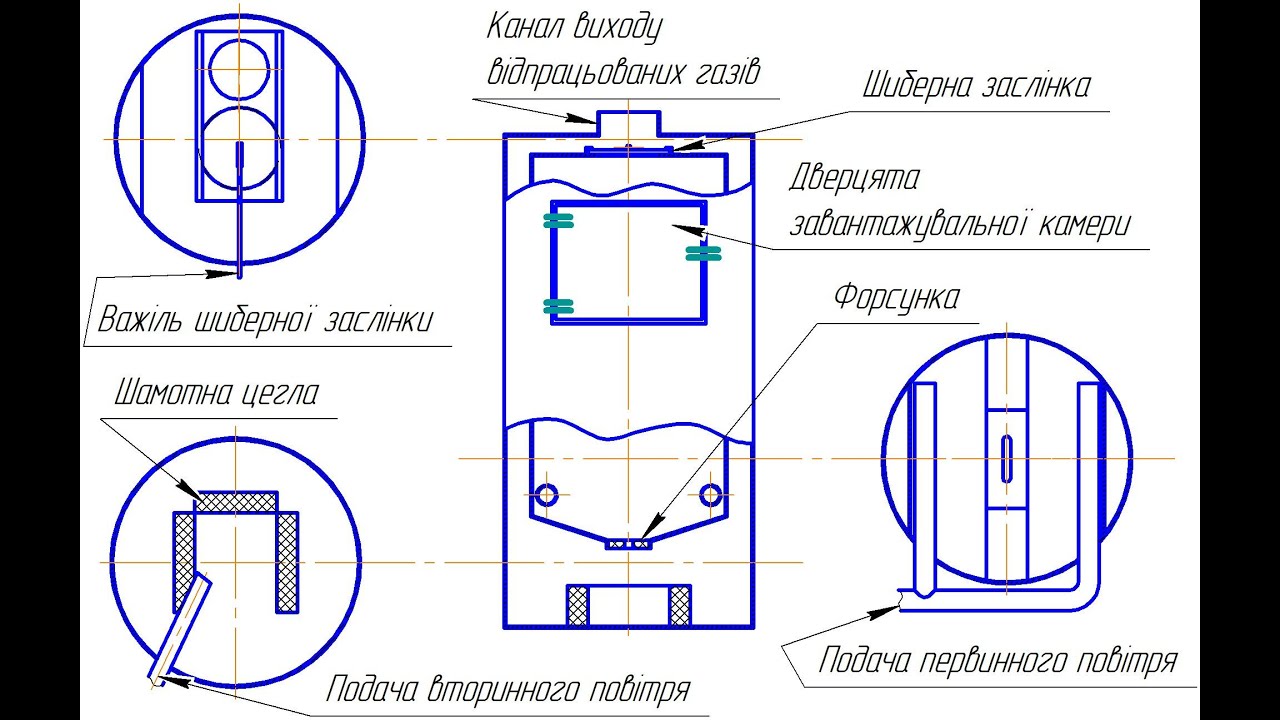

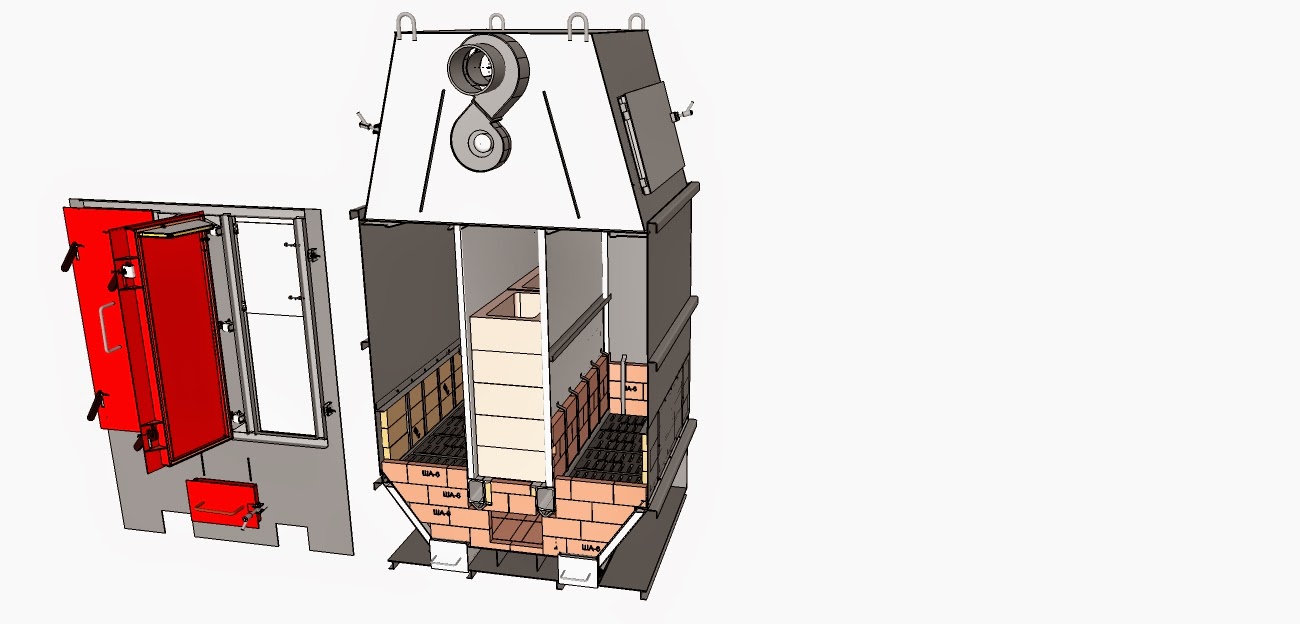

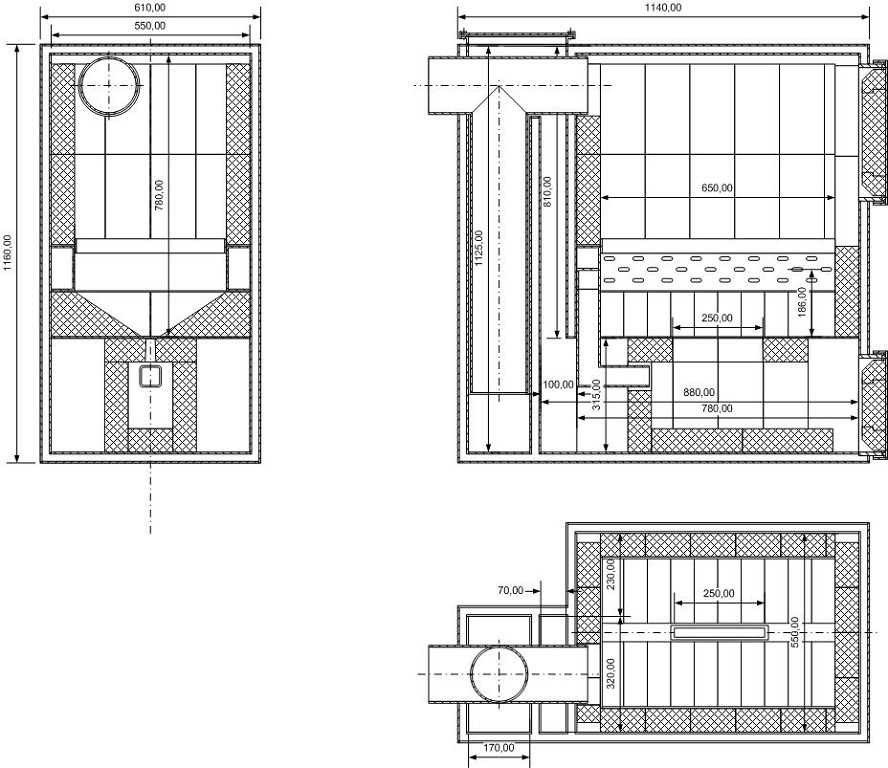

Технология изготовления пиролизного котла

Чтобы изготовить мощный котел, надо уметь обращаться с болгаркой и сварочным аппаратом, а также разбираться в чертежах. Если самостоятельно изготавливают котел мощностью выше 25 кВт, необходимо все делать по чертежу, в противном случае котел не будет соответствовать требованиям безопасности.

Стенки котла следует делать из жаропрочной стали, только это будет гарантией того, что он прослужит довольно долго. Если такую сталь найти не получится, можно использовать обычную сталь, только в этом случае делают футеровку внутренних камер котла шамотным кирпичом.

Этапы изготовления котла.

- Корпус котла изготавливают из листовой стали. С помощью болгарки из листа металла вырезают детали котла, в стенках делают отверстия для дверцы зольника и загрузочной дверцы, а также для патрубков и дымососа. Самое главное — это придерживаться указанных в чертеже размеров. При помощи сварочного аппарата соединяют детали, после чего зачищают швы от окалины и шлифуют их.

- Затем приваривают патрубки так, чтобы между швами не было зазоров. Берется труба нужного диаметра и выполняют монтаж защитного теплообменника на задней стенке котла. После чего проверяют, не протекает ли теплообменник из-за повышенного давления от компрессора и только тогда устанавливают заднюю стенку камеры, изготовленной из жаропрочной стали.

- Затем приступают к монтажу перегородки, которая разделяет камеры газификации и сжигания газа, устанавливая чугунный колосник. Наверху камеры газификации делают воздуховод с заслонкой. Внизу камеры также делают воздуховод и одновременно с этим делают футеровку шамотным кирпичом нижних и боковых сторон.

- Дверцы котла изготавливают из жаропрочной стали, а для наибольшей герметичности их усиливают металлическими уголками.

- Котел следует устанавливать в нежилом помещении, присоединяя дымоход. Затем подключают к нему водный контур и устанавливают дымовой насос.

Технология изготовления пиролизной печи

Такой котел очень мощный и поэтому подходит для большого дома. Чтобы было тепло в гараже или дачном домике, можно построить пиролизную печь своими руками. Изготавливается она также из листа металла, но техника изготовления ее значительно проще.

Если камеру сгорания газа расположить выше камеры газификации, создавая естественную тягу, то нет необходимости использовать дымосос.

Печь не подключается к системе отопления.

Такая печь не автоматизирована и поэтому требует постоянного контроля

Как изготовить пиролизную печь своими руками?

Технология изготовления пиролизной печи своими руками выполняется в такой последовательности.

- Берут корпус печи, имеющий отверстия для дверцы топки и дверцы зольника и сваривают его. Изготавливаться он должен из жаропрочной стали. Прямо над зольником устанавливают топочную камеру и отделяют от него чугунным колосником. Поступление воздуха в топку регулируется при помощи дверцы зольника.

- Над топкой располагают камеру сгорания газов, разделяя их пластиной из жаропрочной стали. В камере делают канал, обеспечивающий подачу воздуха.

- Металлические дверцы топки и зольника усиливают уголком.

- Внутри обе камеры обкладывают шамотным кирпичом, который защитит их от быстрого прогорания и улучшит теплораспределение.

Если печь установлена в жилом помещении, то ее можно обложить и с внешней стороны, чтобы о нее случайно не обжечься.

Если печь установлена в жилом помещении, то ее можно обложить и с внешней стороны, чтобы о нее случайно не обжечься. - В дымовой трубе устанавливают шибер для регулировки тяги. Дымоход изготавливается из утепленной трубы, что повышает ее безопасность. Если труба не изолирована, в случае резких перепадов температур на ее внутренней поверхности скапливается конденсат, который способен разрушить металл.

Место установки пиролизной печи

Устанавливают пиролизную печь в помещении, соблюдая технику безопасности, чтобы исключить возникновение пожара. Нельзя устанавливать ее возле легко воспламеняемых предметов, под полками, в легко продуваемых местах. Около печки должно оставаться свободным пространство со всех сторон с расстоянием в полметра. Хорошо, если рядом будет стоять емкость с песком или висеть огнетушитель.

Чтобы пиролизная печь своими руками работала долго, необходимо  Если в качестве топлива используется мазут или нефтяные масла, необходимо следить за тем, чтобы в него не попала вода. Если это произойдет, печь начнет «стрелять», выбрасывая большое количество искр, а это может привести к пожару.

Если в качестве топлива используется мазут или нефтяные масла, необходимо следить за тем, чтобы в него не попала вода. Если это произойдет, печь начнет «стрелять», выбрасывая большое количество искр, а это может привести к пожару.

Поэтому при соблюдении техники безопасности и правильной эксплуатации, такая печь может прослужить очень долго.

Пиролизная печь своими руками – конструкция, детали и сборка

Принцип работы пиролизной печки достаточно сложен. В нем закручены несколько сложных теплотехнических процессов, которые доводят КПД агрегата выше 90%. Показатель несравним ни с каким другим теплотехническим прибором. Поэтому когда говорят, что пиролизная печь своими руками – это просто, не верьте. В свободном доступе есть всего лишь несколько картинок с чертежами в разрезе, но нет ни размеров, ни материалов, из которых изготавливаются узлы и детали печи. Можно технологию изготовления купить или дойти до нее своим умом, потратив немало времени (месяцы или годы).

Пиролизная печь

Что такое пиролиз

Пиролиз – это термическое разложение вещества при высоких температурах на более мелкие частицы, и при этом дополнительные реагенты в процессе не участвуют. Мелкие частицы в свою очередь концентрируются в виде газов, которые впоследствии сжигаются, выделяя большое количество тепловой энергии. То есть, происходит двойное выделение тепла, плюс, полное сжигание топлива с минимальными отходами.

Что касается вышеупомянутых реагентов, то речь в основном здесь шла о кислороде, который поддерживает горение. Так вот сам пиролизный процесс происходит при отсутствии этого химического вещества. По сути, получается так, что топливо в топке печи не горит, а тлеет. При этом выделяется достаточное количество тепловой энергии, а заодно и выделяются газы, которые собираются в специальном отсеке, где они под действием высокой температуры сгорают, опять-таки, выделяя большой объем тепла.

Достоинства и недостатки пиролизных печей

Некоторые преимущества пиропечей уже упоминались.

- КПД достигает 90%.

- Экономия топлива.

- Внутри топки происходит процесс длительного горения, что позволяет одной закладкой топлива пользоваться долгое время. То есть, присутствие человека минимизируется.

- Процесс пиролиза можно отнести к экологичным, потому что при его проведении в атмосферу выбрасывается минимальное количество угарных газов.

- Если изготовить пиролизную печь своими руками правильно (по чертежам точно), то можно гарантировать полнейшее отсутствия сажи, потому что она просто не будет образовываться за счет максимального сжигания топлива. Поэтому чистить такую печь нет необходимости.

- В качестве топлива здесь используются прессованные отходы растительной биомассы. Это самый дешевый вид энергоносителя на сегодняшний день.

Конструктивные особенности

Что касается недостатков, то и они тоже есть.

- Пиролизная печь – это достаточно большой агрегат.

- Собрать ее своими руками не так просто. Это не обычный водогрейный прибор или буржуйка.

- В качестве топлива в пиролизных печах используется топливо с низкой влажностью. Ее повышение негативно сказывается на самом пиролизном процессе, что скажется на снижении КПД, плюс, появления смоляных отложений на стенках агрегата и дымохода.

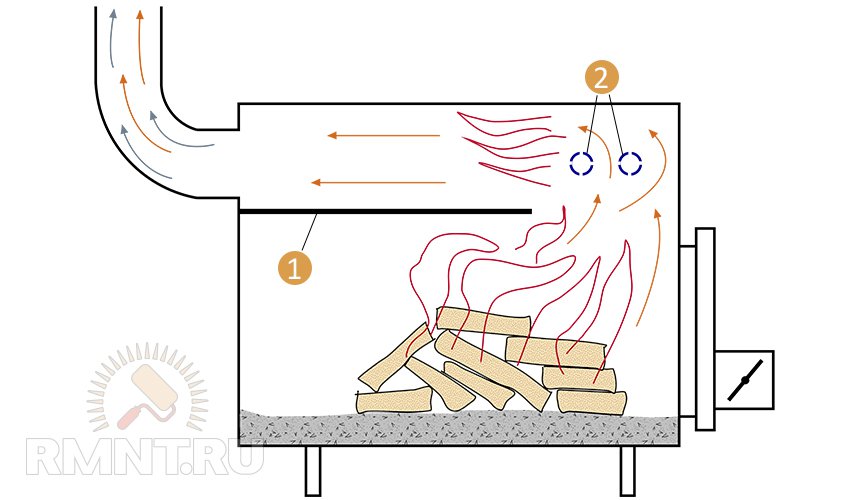

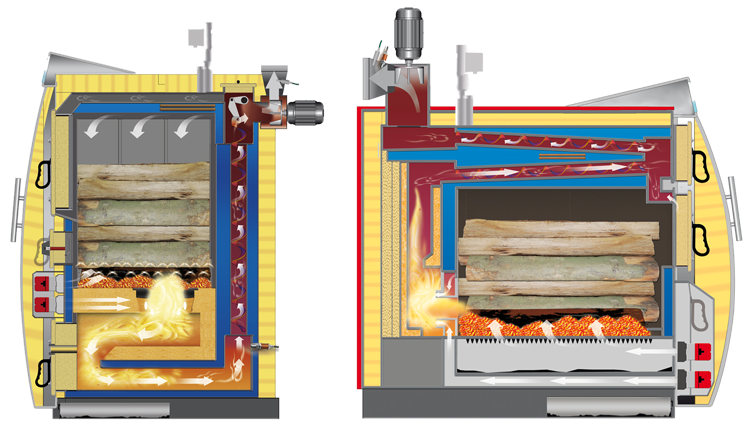

Принцип работы и конструкция пиролизной печи

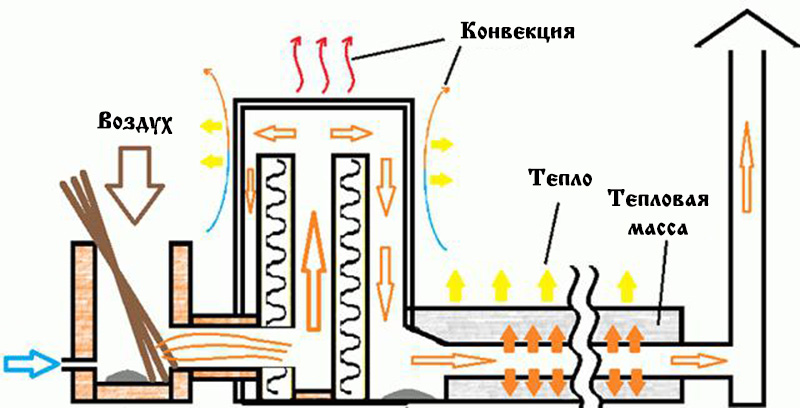

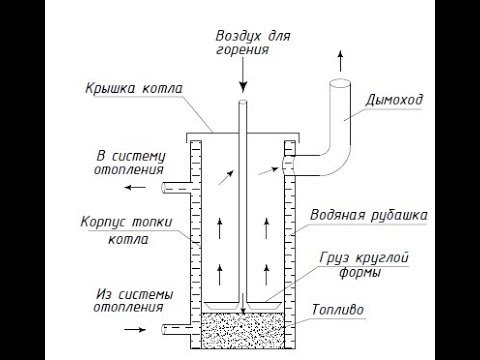

Принцип работы пиропечи заключается в том, что топливо, заложенное в топку агрегата, тлеет при минимальном доступе воздуха. При этом топка расположена над отсеком, куда поступают угарные газы. Они по каналам проходят между стенками печки и топки, где и сгорают.

Чтобы газы смогли опуститься вниз, необходимо в топке создать избыточное давление. Вот почему в нее подается воздух, который специалисты называют первичным. В камеру дожига также подается воздух, чтобы газы могли гореть. Они без кислорода гореть не будет. Это воздух называется вторичным. Газы, перемешиваясь с воздухом, образуют горючую смесь, которая, сгорая, выделяет огромное количество тепловой энергии. Кстати, очень важно соблюсти пропорции воздуха и угарных газов. Чего-то будет больше или меньше, сразу отразиться на процессе сгорания. Далее оставшиеся продукты выводятся дымоходом в атмосферу.

Кстати, очень важно соблюсти пропорции воздуха и угарных газов. Чего-то будет больше или меньше, сразу отразиться на процессе сгорания. Далее оставшиеся продукты выводятся дымоходом в атмосферу.

Три стадии работы пиропечки

Учитывая принцип работы пиролизного котла, можно собрать его по чертежам. Но придется учитывать качество используемых материалов. Особенно это относится к металлу. Высокая температура быстро выводит из строя любой материал, поэтому для сооружения пиролизной печи своими руками (по чертежам) необходимо использовать сталь легированную жаропрочную толщиною не меньше 8 мм. По следующей ссылке приведены характеристики среднелегированной стали — http://stalmaximum.ru/30khgsa/

Кстати, агрегат можно изготовить и уже из готовых изделий, к примеру, из газового баллона, толщина стенки которого как раз подходит под требуемые нормы. Но для этого придется перераспределить отсеки для топки и камеры дожига. Если в классической конструкции топка располагается над камерой дожига, то это не значит, что их нельзя поменять местами. В самодельных пиролизных котлах как раз такой вариант и используется, что снижает сложность конструкции и трудоемкость проведения сборочных работ. Чтобы вы поняли, о чем идет речь, посмотрите фото ниже, где показана такая конструкция печки.

В самодельных пиролизных котлах как раз такой вариант и используется, что снижает сложность конструкции и трудоемкость проведения сборочных работ. Чтобы вы поняли, о чем идет речь, посмотрите фото ниже, где показана такая конструкция печки.

Схема работы пиролизной печи

Внимание! Камер, по которым проходят пиролизные газы, может быть несколько. И чем их больше, тем интенсивнее газы насыщаются кислородом. Поэтому очень важно точно соотнести количество камер и объем пиролизных газов.

Необходимо отметить, что камера дожига может располагать и сбоку от топки. Ведь основное требование процесса пиролиза – это отделение газов от топлива. А где оно будет сжигаться неважно. Главное, чтобы оно сжигалось полностью. При этом тление может производиться снизу закладки или сверху. То есть, поджигать топлива можно как снизу, так и сверху.

Газовый баллон для пиролизной печи

Сделать пиролизную печь из газового баллона несложно. Что необходимо для этого сделать.

Печка пиролизного типа из баллона

- В первую очередь внутри баллона надо сделать перегородки для камеры дожига. Для этого можно нарезать из листового железа круги диаметром равным внутреннему диаметру баллона. На каждом круге надо вырезать сегмент. В конечном итоге должно получиться больше, чем полукруг.

- Полученные детали устанавливаются внутрь резервуара, где они привариваются по периметру электросваркой. Очень важно правильно установить обрезанные круги. Необходимо установку провести так, чтобы свободное от отрезанного элемента место оказалось напротив точно такого же, только другого отрезанного круга. То есть, должна получиться многоступенчатая камера, собранная из этих кругов перегородок, которые собранные в одну систему будут собой представлять змеевик. По нему и будут пиролизные газы от топки подниматься к дымоходу. Здесь же они будут обогащаться кислородом и сжигаться полностью.

- Обязательно в стенке баллона напротив первого этажа камеры дожига надо сделать несколько небольших отверстий диаметром 3-5 мм.

Отверстия делаются сверлом и дрелью.

Отверстия делаются сверлом и дрелью. - Конец созданного канала камеры дожига соединяется с выходным патрубком, который станет началом дымохода. Поэтому сбоку или сверху баллона делается отверстие под патрубок, и с внешней стороны он приваривается.

- Как и в любой печи, в пиролизной надо сформировать топку. Для этого в баллоне делается отверстие прямоугольной формы под дверцу. Через нее будет производиться закладка топлива.

- Чуть ниже отверстия устанавливается колосниковая решетка, которую можно изготовить из того же металлического листа, в котором надо просверлить отверстия. Можно сделать ее из арматуры в виде сетки.

- Ниже дверцы с той же стороны, где она будет установлена, надо сделать несколько отверстий для подачи первичного воздуха.

Внимание! При навешивании дверцы топки необходимо учитывать герметичность ее прилегания к стенкам корпуса печи. Через нее в топку не должен проникать воздух.

Данная конструкция дает возможность поджиг производить сверху топлива. Воздух будет проникать через массу уложенных топливных брикетов и попадать в зону тления. Его будет не очень много, что не даст топливу загореться в полную силу. Кстати, в качестве топлива в пиролизных печах могут использовать опилки, мелко нарубленные стебли или листа, лучше запрессованные, мелкой фракции уголь. Сегодня производители пиролизных котлов предлагают к ним свое топливо, которое изготавливается из любых растительных материалов. Они прессуются в небольшие гранулы, которые называются пеллетами.

Воздух будет проникать через массу уложенных топливных брикетов и попадать в зону тления. Его будет не очень много, что не даст топливу загореться в полную силу. Кстати, в качестве топлива в пиролизных печах могут использовать опилки, мелко нарубленные стебли или листа, лучше запрессованные, мелкой фракции уголь. Сегодня производители пиролизных котлов предлагают к ним свое топливо, которое изготавливается из любых растительных материалов. Они прессуются в небольшие гранулы, которые называются пеллетами.

Пиролизная печка из газового баллона с прессом

Из газового баллона можно изготовить более простую конструкцию печки пиролизного типа.

- Срезается верхняя полукруглая крышка баллона.

- Срезается часть боковины под отверстие для топки.

- Устанавливается колосниковая решетка.

- Вырезается из металлического листа блин диаметром, который будет чуть меньше внутреннего диаметра баллона.

- В блине делается отверстие под дымоходную трубу, которая к нему и приваривается.

- Эту конструкцию надо утяжелить, для чего с нижней ее стороны привариваются четыре куска швеллера. При этом дымоходное отверстие не должно быть закрыто.

- В вырезанной крышке баллона также делается отверстие под дымоход.

- Навешивается дверца.

- Делаются небольшие отверстия ниже топки.

Схема работы пиролизной печи из газового баллона

Печь готова, можно ее загружать. Загрузку делают больше половины объема полученного пространства. Поджиг можно производить снизу или сверху. Устанавливается сверху пресс, изготовленный из металлического блина, усиленного швеллерами. Его основная задача – прижимать топливо к зоне горения (тления), при этом между стенками пресса и поверхностью уложенного топлива остается пространство, сформированное швеллерами. При сжигании топлива пресс будет опускаться, оставляя зазор одинаковым во время всего процесса работы пиролизной печи.

Между краями блина и стенками баллона также есть зазор, через который угарные газы поступают в зону дожига, образованной крышкой печи и верхней плоскостью пресса. Обычно такой агрегат называют печкой длительного горения. Как показывает практика, одной закладки хватает на 6-10 часов в зависимости от объема топочной камеры.

Обычно такой агрегат называют печкой длительного горения. Как показывает практика, одной закладки хватает на 6-10 часов в зависимости от объема топочной камеры.

Пиролизная печь Лачиняна

Заключение по теме

Конструктивно пиролизная печь – агрегат непростой. Очень важно соблюсти многие параметры, которые касаются не только его размеров, но и пропорций деталей и узловых элементов. К тому же такие печки работают только на сухом топливе. И это одно из самых жестких требований ее эксплуатации.

Учитывая все вышесказанное, можно сделать заключение, что пиролизные (углевыжигательные) печи сделать своими руками по чертежам можно без проблем. Но придется учитывать требования к конструкции. А их, как оказывается, немало.

Пиролизная печь своими руками: чертежи и принцип работы

Здесь вы узнаете:

Твёрдотопливное отопительное оборудование будет востребовано всегда. Есть места, где газ может никогда и не появиться. В отдельных населённых пунктах проведение газа в планах на ближайшие 10-15 лет. Некоторым людям просто нравится топить дровами, а кто-то использует дровяные печки для обогрева бань. Пиролизная печь станет идеальным вариантом для обогрева помещений любого назначения. Её можно сделать из металла или кирпича. О процессе изготовления расскажет наш обзор-инструкция.

Есть места, где газ может никогда и не появиться. В отдельных населённых пунктах проведение газа в планах на ближайшие 10-15 лет. Некоторым людям просто нравится топить дровами, а кто-то использует дровяные печки для обогрева бань. Пиролизная печь станет идеальным вариантом для обогрева помещений любого назначения. Её можно сделать из металла или кирпича. О процессе изготовления расскажет наш обзор-инструкция.

Как работает пиролизная печь

Для начала мы рассмотрим принцип работы пиролизной печи. В традиционных дровяных печках используется принцип прямого сгорания топлива. Загруженные в камеру сгорания (топку) дрова поджигаются и начинают испускать тепловую энергию. Эта энергия нагревает стенки агрегата, после чего проникает в обогреваемые помещения. Продукты сгорания сразу же улетают в дымоход. Вместе с этим туда улетают ещё 10-15% тепла.

Недостаток обычной печи заключается в больших тепловых потерях. Продукты сгорания улетают в дымоходную трубу раскалёнными, в них полно тепла, которое можно собрать и отправить на обогрев. В самом простом случае пользователи удлиняют трубу, делая горизонтальный участок более длинным – он проходит через всё помещение. Тем самым производится уменьшение тепловых потерь.

В самом простом случае пользователи удлиняют трубу, делая горизонтальный участок более длинным – он проходит через всё помещение. Тем самым производится уменьшение тепловых потерь.

Пиролизные печи устроены несколько по-другому. В них две камеры – в первой осуществляется сгорание топлива, во второй производится дожигание продуктов сгорания. В процессе горения древесины выделяются продукты пиролиза – это горючие газы, сгорающие при высокой температуре. Для их сжигания требуется вторичный воздух – он поступает в камеру дожигания, смешивается с пиролизными газами, в результате чего происходит воспламенение данной смеси.

Пиролизные печи длительного горения – оптимальное оборудование для вашего дома, дачи или бани.

Преимущества пиролизных печей:

- Более высокая эффективность, по сравнению с традиционными печами – процесс пиролиза позволяет выделить из аналогичного количества древесины более высокое количество тепла.

- Возможность управления процессом сгорания – регулируя тягу или подачу воздуха через поддувало (и подачу вторичного воздуха), можно задать определённую интенсивность горения, выставляя нужный температурный режим.

- Длительное горение – обычно пиролизные печи оснащают большими топками, куда вмещается весомое количество дров. Продолжительность горения обеспечивает и возможность управления этим процессом (диапазон регулировки составляет от 10 до 100%, в зависимости от конструкции).

- Экономия топлива – при не самом сложном устройстве, пиролизные печи экономят до 10-15% дров.

- Широкий спектр применения – начиная от бань и заканчивая жилыми домами.

Основные виды печей

Пиролизные печи для отопления дома и бани подразделяются на две большие категории. В первую категорию входят металлические печки, изготавливаемые из листового металла или старых газовых баллонов. Ко второй категории относятся кирпичные агрегаты, более громоздкие, но и более эффективные в эксплуатации. Плюс металлических печей – лёгкость сборки. Плюс кирпичных печек – длительное сохранение тепла и его мягкая отдача.

Как изготовить пиролизную печь своими руками

Для начала мы разберёмся с процессом изготовления простой пиролизной буржуйки. В качестве основы возьмём следующий чертёж:

В качестве основы возьмём следующий чертёж:

Это самая простая буржуйка с дымооборотами. Никакого пиролиза здесь нет, но это не проблема – для его организации нам нужно реализовать подачу в первый дымооборот вторичного воздуха.

Делается эта печь по следующей схеме:

Парочка металлических трубок для подачи воздуха – и обычная дровяная печка превращается в пиролизную.

Как сделать металлическую печку

Переносная пиролизная печь своими руками – это очень просто. Убедитесь в этом, ознакомившись с чертежами в нашем обзоре. Для её сборки вам потребуется листовое железо. Мы рекомендуем выбрать листы толщиной 3-4 мм, что необходимо для продления срока службы агрегата. Тонкое железо быстро прогорит, эффективность печки начнёт падать. Год-два такой эксплуатации – и её можно будет выбрасывать на свалку.

Кстати, если вам нужна пиролизная печь для бани, обратите внимание на следующую схему – здесь мы видим увеличенную камеру сгорания, всё те же дымообороты, только в самой верхней части располагается каменка.

Конструкцию печки необходимо доработать так, чтобы её топка выходила в соседнее помещение, а не в парилку (она выступает вперёд).

Приступая к сборке банной или пиролизной печи своими руками, подготовьте листы железа и разметьте их в соответствии с нашей первоначальной схемой. Корпус печи состоит из шести металлических пластин, ещё две образуют дымообороты. Также нужно собрать колосниковую решётку – для решения этой задачи воспользуйтесь арматурой диаметром 12-15 мм. Решётка крепится на расстоянии 80 мм от дна печи с помощью сварки.

Самая сложная задача – подготовить дверки. Вырежьте отверстия в листе, предназначенном для передней стенки, сохраните вырезанные куски. Приварите по периметру этих кусков отрезки листового металла шириной 2 см, приваривая их с наружной стороны. В результате мы получим плотно закрывающиеся дверки. Их останется оснастить петлями и простейшими крючками для фиксации.

Если не хочется возиться с самодельными дверцами, купите готовые дверки для изготовления дровяных печек.

Пиролизные печи для отопления дома должны отдавать максимум тепла. Именно для этого нужны дымообороты. Смонтируйте их в соответствии с вышеуказанной схемой. Теперь остаётся проделать в задней стенке отверстия и вварить в них трубки для подачи горячего воздуха. Заключительные этапы сборки:

- Вваривание отрезка трубы диаметром 100 мм в верхнюю крышку – к ней будет подключаться дымоход.

- Приваривание дверных петель к корпусу.

- Подготовка ножек – выполните их из отрезков дюймовой металлической трубы.

Наша самодельная пиролизная печь на дровах готова. Она получилась компактной – тем самым обеспечивается лёгкость её транспортировки с места на место. Установите её на негорючем основании, подключите дымоход и запускайте.

Банная модель делается следующим образом. Удлините топку, вынеся дверцы вперёд, а дымоборороты оставьте прежними. В верхней части сделайте ёмкость для каменки – сюда укладываются камни, удерживающие и отдающие тепло в парилку. Печка готова – теперь смонтируйте её в бане и приступайте к банным процедурам.

Печка готова – теперь смонтируйте её в бане и приступайте к банным процедурам.

Как сделать кирпичную печку

Также вам потребуется подходящая по размерам и мощности порядовка. Отыскать нормальную порядовку в интернете – целая проблема, в открытом доступе присутствуют только традиционные печки. Рекомендуем заказать её разработку у специалистов или опытных людей.

Металлическая печь отличается лёгкостью в сборке. При наличии подходящего железа её раскрой и сборка займут максимум несколько часов. А вот пиролизная печь из кирпича не отличается лёгкостью в изготовлении. От вас понадобятся:

- Огнеупорный кирпич для выкладки отопительного агрегата.

- Специальная огнеупорная цементная смесь – она должна выдерживать до +1500 градусов.

- Опыт в кладке кирпича – если его нет, обратитесь за помощью к более опытным людям.

Кирпичная пиролизная печь представляет собой аналог обычной металлической печки. Только по размерам она получается большой и сложной. Чем больше кирпича, тем мягче и лучше теплоотдача. Никаких особых конструкционных особенностей здесь нет. Сгорание дров производится в основной камере сгорания (топке). Полученные продукты пиролиза отправляются в камеру дожигания. Для её работы в конструкции печи предусматриваются отверстия для подачи вторичного воздуха. Они оснащаются дверцами, регулировка их просвета позволяет отрегулировать интенсивность горения.

Чем больше кирпича, тем мягче и лучше теплоотдача. Никаких особых конструкционных особенностей здесь нет. Сгорание дров производится в основной камере сгорания (топке). Полученные продукты пиролиза отправляются в камеру дожигания. Для её работы в конструкции печи предусматриваются отверстия для подачи вторичного воздуха. Они оснащаются дверцами, регулировка их просвета позволяет отрегулировать интенсивность горения.

Некоторым спросом пользуются пиролизные агрегаты с нижним горением. Дрова горят/тлеют в основной камере сгорания, в продукты пиролиза вытягиваются через колосниковую решётку вниз, в камеру дожигания. Сюда же подаётся вторичный воздух, что вызывает интенсивное горение. Тяга реализуется естественным или искусственным путём. В первом случае печи оснащаются эффективными дымоходами, а во втором случае сюда ставятся дутьевые вентиляторы.

Внутренняя часть печи, где происходят горение и пиролизная реакция, создаются из шамотного кирпича. Он выдерживает нагревание до +1000 и более градусов, не трескаясь и не лопаясь от жара. Все остальные слои изготавливаются из обычного красного кирпича. Дымоход может быть кирпичным или металлическим. Дверцы приобретаются в специализированных магазинах. Эксплуатация кирпичной пиролизной печки порадует длительным горением и приятным теплом, сохраняющимся даже после её затухания.

Все остальные слои изготавливаются из обычного красного кирпича. Дымоход может быть кирпичным или металлическим. Дверцы приобретаются в специализированных магазинах. Эксплуатация кирпичной пиролизной печки порадует длительным горением и приятным теплом, сохраняющимся даже после её затухания.

Модернизация печки

Дутьевой вентилятор обеспечит стабильность температурного режима во всех обогреваемых помещениях.

Почти любую пиролизную печь можно превратить в котёл для водяного отопления. Для этого внутрь встраиваются готовые или самодельные (из металлических труб) теплообменники. В комнатах устанавливаются радиаторы, в систему заливается вода – полноценное отопление готово.

Для этих целей лучше всего приспособить пиролизную печь с дутьевым вентилятором – оснастите её внешним блоком управления, отслеживающим температуру и управляющим работой вентилятора.

Варочные панели и встроенные духовые шкафы – вот чем ещё можно оснастить любую печь. Энергии пиролизного горения хватит не только на обогрев, но и на приготовление еды. Варочные поверхности и коробки духовых шкафов приобретаются в специализированных магазинах. Духовку можно изготовить самостоятельно из листового железа. Что касается варочных поверхностей, то они делаются из чугуна – самому такое не сделать.

Варочные поверхности и коробки духовых шкафов приобретаются в специализированных магазинах. Духовку можно изготовить самостоятельно из листового железа. Что касается варочных поверхностей, то они делаются из чугуна – самому такое не сделать.

Пиролизная печь своими руками – чертежи и правила кладки

При плохой работе системы отопления в доме будет холодно и сыро. Не всегда есть возможность подключиться к центральному отоплению. Твердотопливные печи можно поставить там, где это требуется, и полноценно обогревать жилье в холодное время.

Принцип работы устройстваПиролизный котел: что это такое

Пиролизная печь, чертежи к которой можно разработать самим или скачать в готовом виде, относится к твердотопливному типу обогревателей, работающих по принципу прямого сгорания топлива.

Основным отличием от печи, работающей на дровах, является высокий уровень КПД, обеспечиваемый за счет отсутствия свободного доступа кислорода. Все выделяемые в процессе горения газы не разбавляются воздушными потоками, а догорают внутри топочной камеры, выделяя большое количество тепла.

Такая установка – отличный способ отапливать гараж, дачу, небольшой частный дом.

Простые в устройстве и уходе конструкции эффективно работают, вырабатывая максимальный объем энергии из небольшого количества топлива.

Печи различаются по общему виду, форме, строению. Пиролизная твердотопливная печь может быть сделана из газового баллона, железных листов, жаропрочных кирпичей.

Плюсы и минусы

Выделяется несколько достоинств такого типа печей:

- Высокий КПД, достигающий 95%. Агрегат разжигается легко, нагревается очень быстро, выделяет мало дыма, сажи, поэтому не требует частой чистки от копоти.

- Пиролизная отопительная печь на дровах – удобный вид отопления: достаточно один раз в сутки положить требуемое количество дров или другого топлива, чтобы обеспечить полноценный обогрев квартиры или дома.

- Устройство пиролизной обогревательной печи несложное, такой прибор можно собрать самостоятельно.

Основным недостатком считается то, что для работы нагревателя требуются сухие дрова, необходимо их правильно хранить, складируя в сухом помещении.

При сжигании бытового мусора или пластика выделяются вредные вещества, которые способны накапливаться в организме и вызывать различные заболевания вплоть до онкологии. Необходимо выбирать чистый, качественный материал, а дом оборудовать вентиляцией для проветривания и удаления из помещения запахов, выделяющихся при горении.

Во время работы печи выделяется конденсат, для которого имеется специальный накопитель. Чтобы система работала слаженно, необходимо выполнить сборку и установку в соответствии со всеми правилами.

Виды печей длительного горения

В зависимости от того, из какого материала сделана печь, способ ее эксплуатации и передачи тепла, выделяют несколько видов пиролизных конструкций. Разделение производится и по типу размещения внутренних камер, виду тяги.

Таблица: классификация пиролизных печей

| Основной материал | Внутреннее устройство | Область применения |

| Металл | Буржуйка | Жилые, нежилые комнаты |

| Баня, сауна | ||

| Приготовление пищи | ||

| Под барбекю | ||

| Булерьян | Отопление здания любого типа | |

| Бубафоня | Только для нежилых построек | |

| На выработанном масле | Нежилые сооружения | |

| Кирпич | Печка Кузнецова | Обогрев жилья |

| Баня | ||

| Готовка еды |

Выбор типа печи

При выборе конструкции необходимо определиться, зачем нужна печка, куда можно поставить, чем топить, будет ли установлен водяной контур, чтобы дома была горячая вода, требуется ли варочная плита.

Размеры и мощность будущей конструкции влияют на объем выделяемого тепла, поэтому габариты сооружения должны соотноситься с размерами отапливаемого пространства.

Печки из кирпича всегда монолитные, а металлические можно перемещать.

Для хорошей работы печи нужно рассчитать баланс количества свежего воздуха с газом.

Конструктивные элементы

Самодельную пиролизную дровяную печь прямоугольной формы из металла изготавливают из высококачественных листов, сооружая двойные стенки. Свободное пространство между элементами заполняют песком, либо ставят водяной контур. В качестве основы конструкции можно использовать толстостенные бочки из металла.

Пиролизный прибор состоит из двух камер сгорания:

- топка, где сжигаются дрова;

- дополнительное отдельное пространство, где догорают выделяемые газы, которые частично смешиваются с воздухом.

Внутри металлических моделей перегородку делают из полых пластин.

В конструкции должны быть вентиляторы наддува, особенно, если газовая камера располагается низко. Здесь для дожига паров запускается воздух за счет принудительной силы тяги.

Замеры и вычисления для составления чертежа

Перед постройкой печи необходимо сделать точные замеры, расчеты, составить схему будущей конструкции с учетом расходов материалов, времени, бюджета.

Стандартным количеством тепловой энергии для обогрева 1 м² помещения является 10 кВт, к которым прибавляется коэффициент поправки на потери тепла.

Газогенерирующие приборы в стадии догорания топлива имеют около 30% мощности, по сравнению с режимом горения дров.

Далее требуется вычислить примерную энергоемкость используемого топлива, время горения одной порции. Длительность сгорания нужно умножить на примерную мощность и 1000, чтобы получить предполагаемый объем выделяемого тепла.

Так как материал горит только на 80%, а КПД самодельной конструкции составляет около 50%, то деление длительности процесса на произведение обоих параметров с учетом коэффициента 15,5 дает почти точные данные. Рекомендуется дополнительно высчитать запас.

Рекомендуется дополнительно высчитать запас.

Полученные результаты, измеряемые килограммами, переводят в объемы, измеряемые литрами. Литраж умножают на коэффициент загрузки топочного пространства, равный 0,63, чтобы получилось значение необходимого объема топки.

Инструменты и материалы

Чтобы собрать пиролизную печь своими руками, нужно подготовить листы из стали, толщиной около 3-4 мм, желательно марки Ст20, стальной уголок 0,04 на 0,50 см, трубу 0,5-0,6 см. Дополнительные элементы: арматура на 8 мм, дымоходные стальные трубы 11-12 см, 15 кирпичных блоков.

Для сборки нужен сварочный аппарат, пила-болгарка, диски 23 см, электродрель со сверлами. Разметка, контроль ровности поверхностей осуществляются при помощи строительного уровня, рулетки, карандаша и молотка.

Куда поставить и как подготовить место

Пиролизные дровяные печи длительного горения устанавливаются на удаленном расстоянии от легковоспламеняющихся предметов, текстиля (шторы, мебель).

Печь собирается в той комнате, где будет стоять. Готовится точка установки, при этом расстояние от стены должно быть не менее 80 см.

На пол укладывается слой негорючего основания (кирпичи) таким образом, чтобы вокруг будущего сооружения оставался отступ.

Перед печкой напольное покрытие необходимо защитить листом из металла в радиусе 120 см (толщина листов не менее 1,5 мм).

Сборка печи

Самодельная печка бывает прямоугольной или цилиндрической. В соответствии с формой составляется основной чертеж.

Сборка металлической печи

На железных листах размечают стенки будущего котла, вырезают, в передней детали делают отверстия под топку и зольник.

К дверцам приваривают крепежные элементы для навесных дверей. Внутри закрепляют уголки, сверху ставят колосниковую решетку, перфорированный поддон.

В одной из боковин врезают поддувало с заслонкой на достаточно высоком уровне из трубы 5-6 см в сечении. В поддувале просверливают много отверстий диаметром 8,5 мм, внутрь вставляют ось заслонки из отрезка арматурного прута. Внутри поддувала на поставленную ось приваривают металлический диск-заслонку.

Уберечь печь от бесконтрольного смещения заслонки помогает пружинный или резьбовой фиксатор.

Общий вид самодельной печки из металлаВсе элементы сваривают по порядку снизу вверх, закладывается решетка, приваривается крышка.

Разделение топки и камеры дожига оснащается перфорированной перегородкой, а по передней стенке оставляется зазор на четверть длины топочного пространства, чтобы обеспечить доступ вторичного воздуха.

К отверстию крышки приваривают отвод газов с поворотом под прямым углом, переводящим трубопровод в горизонтальное положение. Это делается для задержки газов, выделяемых в процессе сгорания топлива, их возврата во вторичную камеру.

На конце горизонтальной трубы ставят заслонку-шибер с вырезанным сектором на четверть диска.

Пример самодельной печи с описанием процесса можно посмотреть в следующем видео:

Сборка кирпичной кладки

Под кирпичную кладку делается фундамент: стелется гидроизоляция, поверх нее насыпается слой песка около 1 см, укладывается плита или связанная арматура, заливается цементный раствор.

После полного просыхания бетон сверху вновь покрывают гидроизоляцией, можно использовать битум.

Первый ряд закладывают прямо на гидроизолирующий материал. Главное, максимально аккуратно уложить первый уровень печи, иначе вся конструкция пойдет наперекос.

Кладка продолжается с соблюдением правил порядовки, раствор делают с добавлением жаростойкой глины, так как обычный цемент быстро потрескается под влиянием высоких температур.

На местах установки дверок оставляется свободное пространство, а контур дверей закрепляется при помощи жаропрочной проволоки. Топку выкладывают из шамотного кирпича, который отлично выдерживает нагрев открытого огня. На требуемом уровне кладут металлическую решетку с прорезями для свободного осыпания золы. Обязательно оставляют небольшой зазор, так как при нагреве металл немного расширяется.

На требуемом уровне кладут металлическую решетку с прорезями для свободного осыпания золы. Обязательно оставляют небольшой зазор, так как при нагреве металл немного расширяется.

Сразу ставятся все заслонки для лучшей вентиляции, ставят дверки, тщательно герметизируют все стыки и швы.

Для второй камеры также оставляют небольшой зазор, топку отделяют перфорированной прослойкой.

Дымоход выкладывают строго по схеме укладки без отклонений.

Порядовка

Первый кирпичный ряд является основным контуром будущей печи. Если требуется, то кирпичи раскалывают топором или стамеской с молотком на куски требуемого размера.

Каждый кирпич перед укладкой на секунду опускают в ведро с водой, чтобы обеспечить требуемый уровень сцепления.

Примеры схем укладки дымоходных каналовСледующий уровень выкладывают со смещением блока на ¼, 1/3, ½, либо 2/3, ¾, то есть, на строго определенную часть (не более, чем на четверть, иначе блоки будет неудобно раскалывать, керамика начнет крошиться).

Третий ряд смещают либо в обратную сторону, либо по ходу движения. Стыки кирпичей предыдущего уровня должны перекрываться кирпичами следующего.

Заключение

Сборка или постройка печи пиролизного типа своими руками – дело не очень сложное, но требующее точного соблюдения всех требований к топочным сооружениям. Особое внимание уделяется формированию отверстий и дымохода, чтобы процесс горения проходил хорошо, а угарные газы не проникали в дом.

Подробный обзор кирпичной модели и принцип ее сборки показаны в следующем видео:

Средняя оценка оценок более 0 Поделиться ссылкойПечь пиролизная своими руками: принцип работы

В данной статье мы постараемся как можно подробнее рассказать о том, может ли быть изготовлена качественная пиролизная печь своими руками для бытовых нужд. Это может быть мобильная походная модель или стационарная установка.

Пиролизная печь

Пиролиз – технологический процесс

Но чтобы в процессе работы было более понятно что и для чего, необходимо в первую очередь рассмотреть вопрос о том, как работает пиролизная печь. Ведь согласитесь, немногие могут похвастаться знаниями о процессах, происходящих в пиролизной печи. Знание теории о принципе работы этого отопительного агрегата пригодится, если будет строиться походная или стационарная пиролизная печь своими руками.

Стоит сразу отметить, что при работе такого агрегата используется принцип, при котором подготовка топлива производится с недостатком кислорода. Для многих специалистов печного дела данное заявление является абсурдным. Ведь, как известно, для нормальной работы обычного котла или печи, помимо самого топлива, необходим приток свежего воздуха, обогащенного кислородом. Эти два слагаемых, топливо и воздух, и обеспечивают правильную работу любой печи.

Пиролизный газ – новая страница обычных дров

Но давайте по порядку. Что происходит с топливом при его сжигании?

- Под воздействием высокой температуры из топлива выделяется газ. В обычных печах он удаляется через дымоход (см. Выбираем дымоход).

- Чем больше нагревается топливо с ограниченной подачей кислорода, тем больше газа вырабатывается.

К примеру, данный процесс в нефтепереработке называется крекингом. Крекинг, или пиролиз нефти, позволяет получать топливо для автомобилей и тракторов.

Но данный процесс можно использовать и с древесиной. При этом, если для нефтепродуктов температура переработки должна составлять 800 — 900°С, то для древесины будет достаточно и 450 — 500°С. При этом древесина образует ряд веществ, таких как:

- смола

- уксусная кислота

- древесный уголь

- ацетон

- метиловый спирт

Пиролизная печь – основные преимущества

Как видим, все вещества горючи. Именно это свойство выделяемых при тлении древесины газа использует пиролизная печь: сжигается полученный из топлива газ, поэтому второе название таких печей – газогенераторы.

Внутреннее устройство

В чем преимущество печей данного типа? Это в первую очередь:

- Высокий КПД, 80% и более

- Более экономный расход топлива

- Возможность регулирования КПД

- Утилизация отходов резины, полимеров, отходы древесной промышленности

- Почти полное отсутствие вредных веществ в выбросах

- Минимальная выработка сажи

Помимо этого, для работы пиролизных котлов можно использовать и другие виды топлива. К примеру, бытовой мусор. Выпускаемые в настоящее время брикеты из различных бытовых отходов и остатков древесины являются прекрасным топливом для пиролизных печей.

Недостатки

Основным недостатком таких печей можно назвать:

- Высокую стоимость

- Необходимость в постоянной подаче электроэнергии

- При использовании топлива с высокой степенью влажности пиролиз невозможен

Пиролизный котел – принцип работы

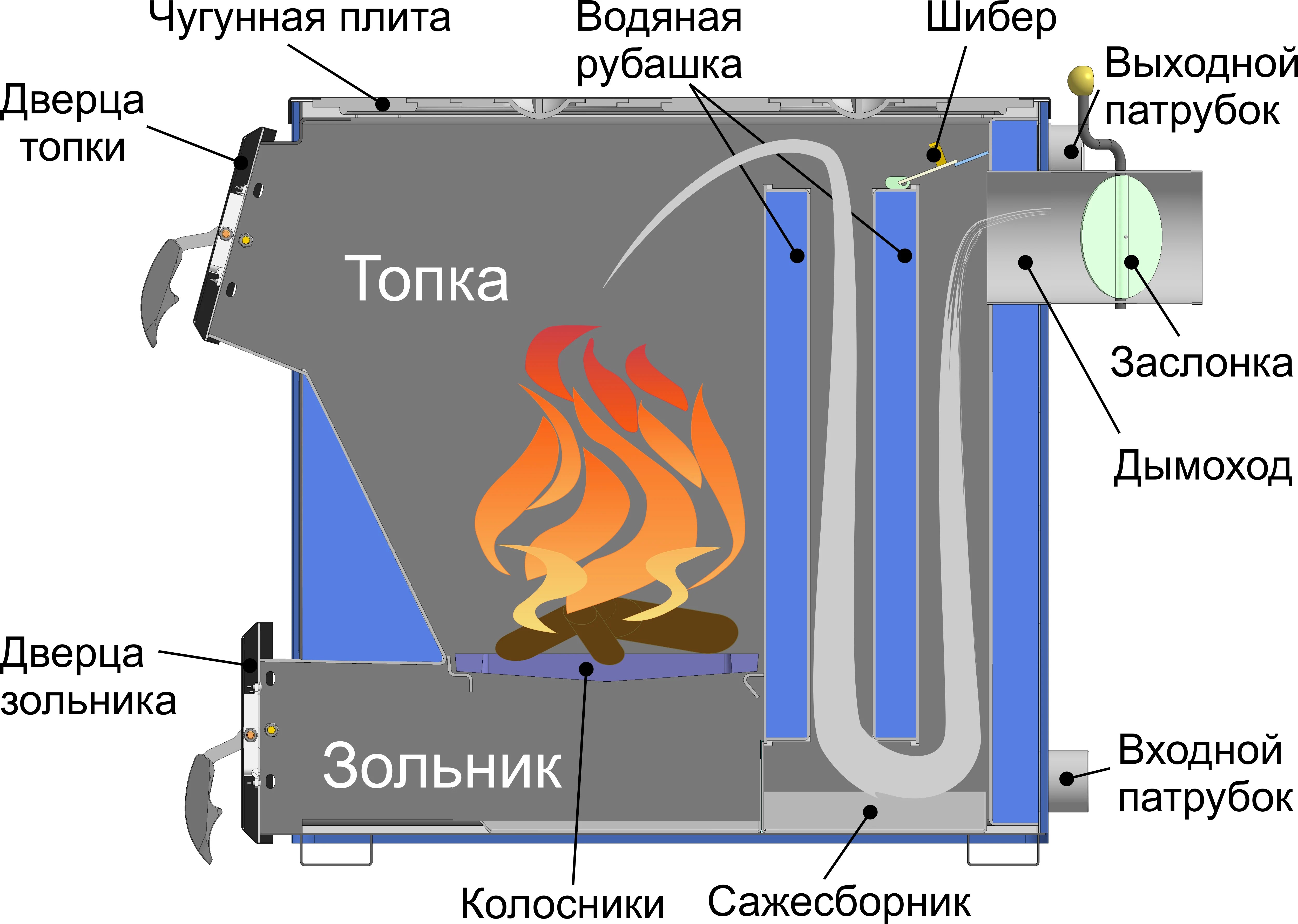

Как работает данный котел? Котел состоит из следующих элементов:

- Камера газификации

- Камера дожигания

- Система подачи воздуха (первичная, вторичная)

- Водяная рубашка

- Колосниковая решетка

Элементы котла

Принцип работы заключен в следующем:

- В камеру газификации загружается топливо и поджигается.

- Из топлива начинает вырабатываться газ.

- В камеру подается первичный воздух, и из-за избытка давления газ начинает поступать в нижнюю камеру дожигания.

- В камеру дожигания подается вторичный воздух, и образовавшаяся смесь горит при большой температуре.

- Вода, находящаяся в водяной рубашке котла, нагревается и подается в систему отопления, одновременно во входную часть рубашки подается обратка.

- Используемый теплоноситель служит одновременно охладителем котла.

Принцип понятен – что еще?

Это основной принцип работы. Но для правильного функционирования требуется соблюдать строгие пропорции воздушно-топливной смеси. В противном случае сгорание будет протекать неровно, с повышенной задымленностью. Итак, на вопрос, можно ли изготавливать пиролизные печи своими руками, ответим положительно. Но сразу стоит оговориться:

- Для изготовления такого агрегата мало иметь хорошие навыки в проведении сварочных работ или наличие на руках рабочих чертежей агрегата.

- Необходимо использование качественных материалов, многие из которых имеют высокую стоимость.

- В первую очередь это относится к металлу. Для изготовления потребуется хорошая легированная сталь.

- Потребуется соответствующая электроника. Если, конечно, вы не планируете нанять печника для постоянного контроля над котлом.

Пиролизная печь из хлама — можно, но нужно ли?

Кто-то может возразить, что слышал или видел, что пиролизный котел был изготовлен из подручных средств непосредственно во дворе и при этом он прекрасно работает. Все это верно, за одним маленьким исключением. Подобные котлы являются опытными образцами и в первую очередь способны продемонстрировать принцип работы. Говорить о применении подобного котла для основного обогрева жилья не приходится. Чтобы изготовить пиролизный котел, можно, конечно, взять старые бочки, куски труб и прочий железный хлам, который также используется для строительства железной печи. Но надо понимать, что процессы, происходящие в данном агрегате, требуют соблюдения определенных условий для его нормальной работы. Конечно, установив ручные регуляторы подачи первичного и вторичного воздуха, можно добиться устойчивой работы данного котла. Но вы, надеемся, не планируете все время находиться непосредственно возле него?

Нерегулируемый пиролиз – преимущества нет

Поэтому для его управления потребуется обязательная установка электронной начинки, которая будет регулировать процесс горения. В противном случае ваш пиролизный котел превратится в обыкновенную буржуйку. Впрочем, если строится походная печь, то такой вариант вполне приемлем.

Высокая температура горения вырабатываемых газов требует использования специальных материалов, предохраняющих котел от прогорания.

Температура горения газов в пиролизном котле достигает 1100 °С.

Комплектация – основные бытовые трудности

Многие умельцы выполняют футеровку топочной части котла шамотными кирпичами. А вот в промышленных образцах применяется шамотный, бесшовный «набрызг», что во многом определяет долговечность такого котла.

- Шамотный кирпич прослужит максимум сезон, и его придется менять.

- Даже используя металл в 5 – 6 мм для воздуховодов, вы не избавитесь от прогорания. Нужно использовать специальные стали.

Кстати, в котлах импортного производства воздуховоды изготавливают из керамики. Опыт показывает, что участки металла, в самодельном пиролизном котле не охлаждаемые водой и соприкасающиеся с горящими газами, очень скоро деформируются. Единственное, что может частник противопоставить этому, — это использование более толстого металла, от 10 мм. Наблюдая за огнем в камине, многие наверняка наблюдали процесс пиролиза, даже не зная об этом. Во время горения дров вы, наверное, замечали, что в отдельной части огня образуется небольшой участок пламени с синим оттенком, это горит дровяной газ. А ведь пиролизный котел в основном и работает на этом газе. Из этого стоит сделать вывод, что контроль данного процесса является важнейшей частью его эффективности. В противном случае об экономии стоит забыть.

Запуск не проблема – проблема контроль

Работая в высоком температурном режиме, пиролизный котел способен обогревать помещение большой площади. Если, к примеру, вам удалось самостоятельно построить данный агрегат и вы используете его для работы в котельной, работающей в круглосуточном режиме, это один вопрос. В такой котельной обязательно присутствует человек, следящий за работой отопительного оборудования. Ведь выработка газа происходит неравномерно, и поэтому необходимо следить за соотношением подачи газ – воздух. Мы говорим о котлах кустарного производства. Другое дело, если подобный котел используется для обогрева индивидуального жилья. Для обогрева жилья потребуется установка котла системы стоп – старт. Значит, потребуется установка системы, следящей за температурным режимом теплоносителя. Мало того, потребуется целая система, следящая за сгоранием топлива в камере дожигания, которая будет контролировать подачу воздуха.

Блок управления

- Тут не обойтись простым снижением или увеличением оборотов электродвигателя воздушного насоса. Ведь в данном котле имеются две воздушные системы.

- Одна создает давление в камере газификации, другая регулирует правильный состав топливовоздушной смеси в камере дожигания.

- Каждая из этих систем очень сильно влияет на правильную работу котла. Придется использовать комплекс заслонок и регуляторов.

Данной статьей мы ни в коем случае не пытаемся напугать умельцев и отговорить их от строительства пиролизной печи своими руками. Просто мы пытаемся предупредить, что изготовленная своими руками пиролизная печь вряд ли получится такой же долговечной и экономичной, как пиролизные печи, изготовленные на производстве.

Пиролизный котел может быть и таким

Зная характер и смекалку российских изобретателей самоучек, можно надеяться на то, что со временем они с успехом смогут изготавливать котлы, не уступающие промышленным образцам, особенно если это небольшая походная печь. Мы рассмотрели работу пиролизного котла с принудительной подачей воздуха и нижним расположением камеры сгорания. Но уже появились первые экземпляры котлов, выполненных в прямо противоположном исполнении. Другими словами, камера газификации у них находится внизу, а камера дожигания находится сверху. Хоть такие котлы еще являются «сырыми», но преимущества уже очевидны:

- Отсутствие необходимости использования электроэнергии

- Система использует естественную тягу. Такие котлы полностью независимы от электроэнергии. Их работа построена на особом устройстве воздушных каналов. Требования к устройству дымохода у данных котлов повышенны.

- Новая компоновка – возвращение с головы в ноги.

Радует то, что разработка чисто российская. На рисунке приведены устройство и схема работы данного котла.

Пиролизный котел с верхней камерой дожигания

- Из топки пиролизный газ поднимается в камеру дожигания, и к нему примешивается вторичный воздух.

- Воздух поступает в котел через нижние отверстия за счет разряжения. Пиролизный газ соединяется с кислородом. Происходит экзотермическая реакция окисления.

- Полученный горючий газ сгорает в камере дожигания чистым и ровным пламенем. Полученная таким образом энергия нагревает теплоноситель.

Камера дожигания

- Стенки котла изготавливаются из специальной жаропрочной стали. В результате данного процесса из дымохода вытягивается почти прозрачный дым.

- Правильно устроенная система дымохода и отопления способствует работе данного котла в течение 12 – 14 часов на одной заправке топлива. Зарядка котла осуществляется два раза в сутки.

Неоспоримое преимущество

Из-за полного сгорания дров и пиролизного газа удается добиться значительной экономии топлива в пиролизном котле естественной тяги по сравнению с обычными котлами, использующими также естественную тягу. На данных котлах возможна установка автоматической системы регулирования подачи воздуха, которая происходит без вмешательства человека. Достаточно просто выставить требуемый температурный режим, все остальное котел сделает сам. Подобный тип пиролизных котлов является отличным вариантом для организации отопления в различных помещениях. Ведь естественная тяга позволяет функционировать котлу без подключения электричества. Данные котлы просты в обслуживании и, самое главное, позволяют значительно сэкономить на топливе без потери эффективности.

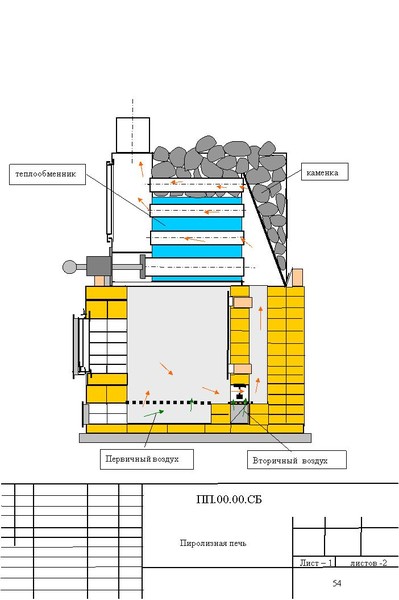

Пиролизная печь из кирпича своими руками

Пиролизная печь из кирпича своими руками, схема устройства пиролизного котла на дровах.

Пиролизные печи отличаются от обычных печей, более длительным сроком горения. Уже в самом названии печи, содержится ответ, в чём различие печей.

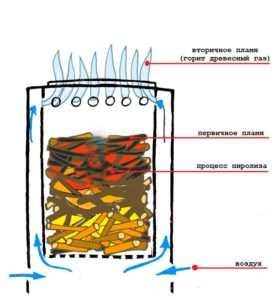

Процесс сгорания топлива в такой печи, можно условно поделить на два этапа. Первый этап — пиролиз, то есть, разложение органики под воздействием высоких температур на твёрдый материал и газообразный. Данный процесс происходит при минимальном воздействии кислорода.

На втором этапе к полученным составляющим, при высокой температуре, подаётся кислород, под воздействием которого происходит полное сгорание топлива и газа.

Можно сказать, что получается полностью безотходный процесс, при котором топливо превращается в тепло, не оставляя золы и не загрязняя воздуха.

Пиролизная печь из кирпича своими руками

Кирпичный, пиролизный котел, имеет высокий коэффициент полезного действия, он экономит топливо, а в отработанных газах содержится минимальное количество вредных веществ. Пиролизная печь из кирпича своими руками изготавливается относительно легко при наличии необходимой сноровки и знаний.

Работа печи основывается на пиролизе. Процесс выделения пиролизных газов происходит в условиях недостатка кислорода. Из топлива при высокой температуре выделяются газы, лишь впоследствии они смешиваются с кислородом, процесс способствует полному сгоранию топлива и самого газа.

В пиролизную печь из кирпича, благодаря особенностям конструкции, топливо загружается сверху, внизу же предусмотрен вторичный отсек «догорания» пиролизных газов.

Тягу в печи создает дымосос — тягодутьевая конструкция, дымоход вентилируется принудительно. Как система работает? В первичном верхнем имеет место недостаток кислорода, поэтому топливо выделяет пиролизные газы, которые догорают в нижнем отсеке.

Основной материал для изготовления конструкции — керамический кирпич. В зависимости от размера, в среднем для пиролизного котла из кирпича понадобится от трехсот до пятисот штук.

Кстати, в зависимости от назначения, пиролизные печи могут иметь по два отсека для твёрдого топлива.

А в некоторых случаях, камеры вторичного сгорания могут быть расположены выше, чем топочный отсек с твёрдым топливом. Многое зависит от индивидуальных особенностей проекта, от принципов тяги и так далее.

Главное, когда вы устанавливаете печь длительного горения, строго придерживаться схемы и соблюдать противопожарные правила.

Для сооружения камер сгорания требуется огнеупорный кирпич, а для того, чтобы сварить водогрейный котел, нужны металлические листы. Также для изготовления печи понадобятся чугунные решетки, топочные дверки, дымосос для создания тяги, датчики и электроды, измеряющие температуру.

А значит, понадобятся такие инструменты, как аппарат для сварки, шлифовальная машинка.

Кирпичная пиролизная печь своими руками порядовка

Сначала изготавливается плита фундамента. Неважно из какого материала фундамент под печь изготовлен, его не нужно связывать с фундаментом дома, так как просадку эти две конструкции могут дать различную.

Просвет между фундаментами печи и дома должен быть минимум 5 см. Далее этот просвет заполняется, и производится кладка кирпичом в соответствии со схемой.

С технологией кирпичной кладки лучше ознакомиться по видео, она включает несколько рабочих процессов: установку порядовок, подачу кирпичей и раствора, укладку, проверку надежности. В первую очередь всегда выводятся углы. Прямоугольные углы выстраивают с помощью порядовки — металлического угольника.

Первые несколько кирпичей кладут с помощью правила, а далее ставится порядовка, вертикальность ей придают воспользовавшись уровнем или отвесом. Делая кладку своими руками, важно позаботиться о безопасности и проследить за самым главным – герметизацией швов.

Для того, чтобы учесть все возможные огрехи, можно выложить сооружение сначала без раствора и, если все сходится, начать укладывать кирпич на раствор. Следующий шаг — установка колосников (чугунных решеток для поддержания слоя топлива) и топочных дверок.

Далее следует процедура подключения отопительной системы. Её необходимо тщательно продумать. Водогрейный котёл, при наличии схемы, необходимых навыков и оборудования варится собственноручно. Конечно, если нет практики, то лучше предоставить эту работу специалистам.

Для котла понадобятся металлические листы и трубы разного диаметра, сварочный аппарат, болгарка. Готовый котел закрепляется в нижней камере. Устанавливаются датчики, чтобы регулировать процесс пиролиза

Процесс пиролиза

После того как всё установлено и подключено, система тестируется. Для того чтобы произошел процесс пиролиза температура должна быть не меньше 450 и не больше 1100 градусов по Цельсию.

Но, одной температуры мало. Нужна регулируемая подача воздуха и наличие дополнительной камеры сгорания газов. Еще один момент, на который стоит обратить внимание — влажные дрова не подходят для топки пиролизной комбинированной кирпичом печи. Пар разбавляет пиролизные газы и печь затухает.

Кстати, для обычных печей из кирпича, также рекомендуется использовать только сухие дрова. Дрова должны храниться под навесом не менее одного года. В этом случае, при сгорании не выделяется конденсат и печь прослужит дольше.

При использовании сухих дров, пиролизную печь необходимо очищать примерно раз в два месяца. Если дрова сырые, то раз в две недели. Дело в том, что на дымоходе откладывается сажа и смолы, которые могут легко воспламениться, если их вовремя не почистить.

Пиролизная печь из кирпича, итог

Удобные и позволяющие экономить топливо конструкции печей входят в обиход. Пиролизная печь из кирпича своими руками возводится в несколько этапов. Контроль качества, общее понимание технологии и строительные навыки необходимы на протяжении всей работы.

Если у вас есть способности и видение технических процессов, затраченные усилия окупятся с лихвой.

Видео кладки пиролизной печи из кирпича, с камерой дожига в верхней части котла.

Кое что о кирпичах:

Устройство и принцип работы пиролизных печей ☛ Советы Строителей На DomoStr0y.ru

Содержание

Так сложилось, что печи, работающие на твёрдом топливе, в основном используют там, где отсутствует возможность подключиться к магистральному газу. Факт остаётся фактом: многие пользователи выбирают дровяное отопление для своего загородного дома, скрипя сердцем. Эти отопительные устройства ценятся за автономность, простоту и дешевизну, доступность топлива. Но печи на дровах не блещут своим КПД, нужно часто закладывать топливо и убирать золу, контролировать положение задвижек, регулярно заниматься обслуживанием печки – вот что городского жителя отпугивает больше всего. Не так давно на постсоветском пространстве начали продавать газогенераторные пиролизные котлы «длительного горения». Инновационная технология была изучена и адаптирована – так появилась пиролизная печь, лишённая ряда недостатков, свойственных обычным моделям.

Пиролизный теплогенератор с естественной тягойПринцип работы пиролизных отопительных устройств

Что такое пиролиз

Суть пиролиза заключается в том, что при температуре от 200 до 800 градусов (в условиях недостатка кислорода) происходит газификация древесины – она обугливается и тлеет, постепенно распадается на твёрдый углеводород (кокс), смолы и смесь неконденсируемых горючих газов. Выделяемый топливом пиролизный газ можно дожигать отдельно от твёрдого остатка, что даёт возможность получить дополнительную тепловую энергию. Используя уникальные свойства данного процесса, есть возможность создать полноценное отопительное устройство для обогрева крупного дома. По такому же принципу работают походные пиролизные минипечи, которые своими руками собирают туристы и любители активного отдыха на природе.

Это фабричная походная печка. Аналогичные по конструкции изделия собирают из жестяных банок и коробовФактическая теплота горения высвобождаемых газообразных продуктов может отличаться в разы (примерно от 3 до 15 МДж/м3), теплотворность дожига зависит от состава газовой смеси. В свою очередь, состав пиролизного газа определяется способом подвода тепла для нагрева топлива, скоростью и конечной температурой протекания процесса. От этих же условий будет зависеть процентное соотношение получаемых твёрдых и летучих компонентов.

Обратите внимание! Во время топки пиролизной печитвёрдый остаток (уголь) горит в штатном режиме. При этом его теплотворность в два с половиной раза выше, чем у древесины.

Топливо для пиролизных теплогенераторов

Дрова являются основным и самым эффективным сырьём для пиролиза, причём лучшим вариантом считаются твёрдые лиственные породы древесины. Но пиролизные печи способны работать и на других видах твёрдого топлива органического происхождения. Это может быть:

- торф,

- уголь/кокс,

- жмых, солома,

- стружка и щепа древесины,

- топливные брикеты,

- пеллетные гранулы.

Обратите внимание! В газогенераторных печках можно утилизировать полимеры, резину, вторичную древесину и другие горючие отходы. Главное, чтобы в каждой такой загрузке было не менее 75 процентов нормального органического топлива.

Физические характеристики топлива (и особенно его качество) сказываются на эффективности пиролизных печей. Например, если на дровах имеется толстая и плотная кора, выход продуктов пиролиза будет в полтора-два раза меньше номинального. Такой же негативный эффект наблюдается при сжигании древесины, поражённой гнилью. Многое зависит от размера дров: считается, что крупные поленья обеспечивают большую длительность процесса, но снижают общую энергоэффективность теплогенератора, хотя в некоторых конструкциях можно использовать даже нерубленные чурки.

Основные типы сырья для пиролизаОбратите внимание! Для нормального функционирования пиролизной печи необходимо использовать хорошо высушенное топливо. Дело в том, что при термодеструкции влажной древесины выделяется большое количество водяных паров, которые смешиваются с пиролизными газами и препятствуют процессу горения.

Условия эффективного протекания процесса пиролиза для каждого вида сырья будут существенно отличаться, поэтому при изготовлении пиролизной печи своими руками чертежи необходимо корректировать, чтобы адаптировать конструкцию под конкретное топливо.

Типы газогенераторных печей

Есть много вполне рабочих конструкций печей, работающих на основе пиролиза. Для их классификации используются как традиционные для твердотопливных отопительных устройств критерии, так и уникальные параметры для этого класса теплогенераторов.

Самодельная пиролизная печка из стальной бочкиПо материалу, из которого изготовлены:

- Металлическая печь.

- Кирпичная пиролизная печь.

По способу эксплуатации и назначению:

- Периодического действия (имеет накапливающие тепло материалы, долго отдаёт энергию после прекращения топки).

- Постоянного действия (лёгкая тонкостенная конструкция, нет накапливающего тепло массива, для обеспечения комфортного обогрева необходимо сжигать топливо непрерывно).

По способу передачи тепла:

- С водяным контуром отопления (также может нагреваться вода для ГВС).

- С теплообменниками для нагрева воздуха (для систем воздушного калориферного отопления).

- Теплообменники отсутствуют, отопление помещений осуществляется за счёт теплового излучения, а также конвективного нагрева воздуха при его контакте с горячими поверхностями пиролизной печи.

По взаимному расположению камер и типу тяги:

- Камера газификации расположена сверху, а камера дожига пиролизных газов – внизу (иногда они находятся в одном уровне). Тяга принудительная, используются дымососы и дутьевые вентиляторы.

- Камера газификации находится внизу, а пиролизные газы дожигаются в камере, расположенной выше. Тяга в таких печах может быть естественной.

Основные элементы пиролизных печей

Корпус

Кирпичные пиролизные печи по спецификации материалов ничем не отличаются от обычных дровяных моделей. Для возведения стенок здесь применяется керамический или облицовочный кирпич, выложенный на самодельный глиняно-песчаный раствор или на готовую заводскую смесь. Ядро футеруется шамотом, между ним и облицовкой прокладывают базальтовый картон.

Корпус металлических печей сваривают из высококачественного стального проката, как правило, собираются прямоугольные конструкции. Чтобы сделать пиролизную печь своими руками, также можно использовать цилиндрические заготовки, например, газовый баллон или металлическую 200-литровую бочку, установленную на ножках горизонтально.

Чтобы избежать опасного нагрева наружных поверхностей, металлические пиролизные печи делают с двойными стенками. В полученных полостях часто располагают змеевики-теплообменники, которые являются частью контура ГВС и в случае необходимости прокачкой холодной воды позволяют быстро охладить перегретый кожух. Для защиты металла от прогорания в уязвимых участках камер устанавливается огнеупорный камень.

Обратите внимание! Полости двойного корпуса иногда заполняют водой – получается своеобразная водяная рубашка, как правило, подключенная к системе ГВС. Иногда в пространство между металлическими стенками засыпается песок, играющий роль изолятора и одновременно аккумулятора тепла.

Самодельная пиролизная печь из газового баллонаДля разделки корпуса на камеры здесь используется подвижный нагруженный поршень, который имеет отверстия для прохода летучих элементов пиролизаКамера сгорания

В любой пиролизной печи есть две камеры. Одна из них – это основная топка, которая предназначена для генерации газа и сжигания твёрдого угольного остатка. Именно в неё закладываются дрова (или подаётся измельчённое сырьё), которые после розжига продолжают тлеть при закрытых дверцах. В другой камере осуществляется смешивание летучих продуктов пиролиза с вторичным воздухом, что при наличии высокой температуры (около 1000 градусов) обеспечивает воспламенение газа и его стабильное горение.

Каким бы образом ни были взаимно ориентированы эти камеры, между ними всегда есть проём для перетока пиролизного газа. В конструкциях, где камера дожига расположена ниже топки, между ними устанавливается колосниковая решётка. В металлических печах с верхним расположением камеры сгорания газов разделка внутреннего пространства выполнена с помощью специальных горизонтальной пластин, которые могут быть полыми и являться также элементами теплообменника. В аналогичных по компоновке теплогенераторах, собранных из кирпича, между камерами создаётся кирпичная переборка с так называемым «газовым окном» или «форсункой».

Вентиляторы

Двухкамерная компоновка пиролизных печей создаёт повышенное аэродинамическое сопротивление, которое должны преодолевать дымовые газы. Кроме того, в теплогенераторах с нижним расположением камеры дожига естественная тяга невозможна, так как летучие продукты пиролиза необходимо направлять сверху вниз. Для решения этих проблем в конструкцию таких отопительных приборов часто включают дымососы (на отводящих каналах) и вентиляторы наддува на подаче вторичного воздуха.

Результат принудительного наддува пиролизного газа, при нижнем расположении камеры дожигаДверцы

Процесс пиролиза может протекать только при ограниченном доступе воздуха в топку. Именно поэтому для каждой камеры и зольника необходимо использовать высококачественные герметичные дверцы.

Для подачи первичного и вторичного воздуха в камеры на дверцах могут устанавливаться клапаны-задвижки, иногда для воздуха создают отдельные проёмы с задвижками.

Автоматика

Продвинутые газогенераторные котлы, как правило, снабжаются электронными системами, контролирующими температуру горения топлива и нагрев теплоносителя. Они регулируют соотношение пиролизных газов и вторичного воздуха в смеси, изменяют мощность надувных вентиляторов. В печах настройки приходится осуществлять вручную, хотя в некоторых моделях можно установить рычажный терморегулятор, который с помощью цепи будет управлять клапаном подачи воздуха.

Потребительские характеристики пиролизных печей

Достоинства таких отопительных устройств неоспоримы:

- Процесс пиролиза обеспечивает длительное горение топлива в автономном режиме. С одной закладки дров можно получать тепло на протяжении 6-12 часов, а, например, уголь может «работать» несколько дней.

- КПД устройства повышается до 80-90%, что намного больше, чем у традиционных твердотопливных печей. Сокращается расход топлива, больше тепла остаётся внутри дома (об этом можно судить по малой температуре дымовых газов – порядка 160 градусов).

- Удаётся автоматизировать некоторые параметры работы теплогенератора.

- После топки остаётся очень мало золы, соответственно приходится намного реже производить её выборку.

- Продукты горения пиролизных генераторов тепла оказывают минимум влияния на экологию.

Есть и ряд недостатков:

- Большинство пиролизных печей являются энергозависимыми, так как принудительная тяга и наддувы предполагают использование электрических вентиляторов.

- Существуют жёсткие требования к качеству топлива, особенно по влажности.

- Пиролизный теплогенератор не может нормально эксплуатироваться на малой мощности, так как при нагрузке, близкой к 50%, газификация топлива становится нестабильной, а на элементах печи может скапливаться дёготь.

- Конструкция этих печей сложнее, а расходы на строительство выше.

Опыт использования пиролизных печей показывает, что это удобные и эффективные источники тепла. Но построить такое отопительное устройство своими руками всё же очень непросто. Мастер должен быть хорошо подготовлен технически (навыки, инструмент), понадобятся точные, грамотно разработанные чертежи.

Видео: пиролизная печь

10 советов по уходу за дровяным камином

Когда очень холодные зимние ветры дуют за пределами , ничто не сравнится с теплым треском и сиянием дров в камине внутри . Регулярное техническое обслуживание камина гарантирует, что он будет работать максимально безопасно и эффективно.

При неправильной установке, эксплуатации или техническом обслуживании дровяные камины являются потенциальными источниками пожаров в доме.Угольки, выскакивающие из незащищенного огня, или возгорание дымохода из-за скопления креозота — это лишь две из опасностей, которых можно избежать при правильном использовании и уходе. Дровяные камины также могут негативно повлиять на качество воздуха в помещении. Согласно Burn Wise, программе Агентства по охране окружающей среды США, «дым может хорошо пахнуть, но он вреден для вас». Любой дым, выходящий из топки в комнату, означает, что камин не работает должным образом. Кроме того, поскольку огонь потребляет большой объем воздуха во время горения, можно создать в доме отрицательное давление, поскольку воздух извне втягивается в помещение, чтобы заменить воздух, потребляемый огнем.Если этот «подпиточный» воздух втягивается обратно через дымоходы газовых или мазутных печей и водонагревателей, он также может втягивать смертоносные дымовые газы, такие как угарный газ, обратно в дом. Это называется «обратным черчением» и является одной из причин, по которой все дома должны быть оборудованы исправными и исправными дымовыми сигнализаторами и сигнализаторами угарного газа.

Эшли Элдридж, ветеран трубочиста и директор по образованию Американского института дымоходной безопасности (CSIA), говорит: «Безопасность — лучшая причина, по которой профессиональный трубочист проверяет, чистит и проверяет любой камин, когда вы переезжаете в дом. .Хотя домовладельцы могут чистить и поддерживать собственные камины и дымоходы, маловероятно, что они обладают необходимыми знаниями или опытом, чтобы обнаружить все потенциальные проблемы во время проверки ».

Найдите сертифицированного специалиста по дымоходам через CSIA.

Большинство дровяных каминов строятся из тяжелых каменных материалов на прочном фундаменте с каменными дымоходами. Некоторые из них построены на заводе и оснащены специальными трехслойными дымоходами из нержавеющей стали.

Один из распространенных типов каменной кладки называется камином «Рамфорд» в честь британского графа 18 века Рамфорда, который разработал этот дизайн. Камины Рамфорда намного лучше удаляли дым из камина и обогревали комнату, чем их предшественники. Дизайн выдержал испытание временем — камины в стиле Рамфорда даже превосходят некоторые более новые, современные конструкции.

Топка каменного камина построена из специального жаропрочного огнеупорного кирпича, а внутренняя часть дымохода облицована термостойкими квадратными глиняными трубами, называемыми «плиткой».«Видимые части дымохода, очага и камина обычно изготавливаются из негорючих материалов, таких как кирпич, камень или плитка. Дымоход иногда закрывают металлической или каменной плитой, чтобы не допустить попадания дождя и снега, а также экраном, чтобы птицы и животные не попадали в дымоход. Элдридж говорит, что экраны служат и для другого применения: «Экран также действует как искрогаситель, сдерживая любые угли, которые попадают в дымоход вверх».

Маленькая чугунная дверца, называемая заслонкой, устанавливается прямо над огнем, ведущая к дымоходу, и приводится в действие с помощью прикрепленной ручки.Он закрывается, когда камин не используется, и открывается, когда горит огонь. Его также можно использовать для контроля количества воздуха, проходящего через топку для подпитки огня, что помогает регулировать интенсивность горения огня. Камины обычно имеют решетку или решетчатую решетку, которая предотвращает попадание углей в комнату во время пожара. Иногда в каминах есть стеклянные двери, которые следует оставить открытыми, когда огонь горит, но которые можно закрыть, когда огонь уменьшится до углей или когда огонь не горит, чтобы уменьшить нежелательный поток воздуха в дымоход.

Многие камины также будут иметь приподнятую решетку для огня, которая приподнимает огонь, чтобы обеспечить лучший поток воздуха и горение, и дверь для золоотвала в полу топки, оба из чугуна. Золоотвал позволяет сметать холодный пепел в камеру под топкой, обычно в закрытую камеру в основании камина в подвале. Там к золе можно получить доступ через другую небольшую, плотно закрывающуюся металлическую дверцу, откуда его можно убрать, не пачкая готовую жилую зону.