Пиролизная печь из газового баллона

В начале прошлого века народные умельцы разработали печь под названием буржуйка. Они применялись в зимний период в различных помещениях. Но, чтобы отопить требовалось немалое количество дров, поскольку они быстро прогорали. Потому, несколько лет спустя была придумана печь длительного горения. Она способна обогревать помещение намного дольше, чем буржуйки, так как дрова сгорают не сразу.

Отличия пиролизных печей от буржуйки

Горение в буржуйках происходит быстро, но с большим выделением тепла. При этом коэффициент полезного действия очень мал. Было принято решение, что дрова должны тлеть, а не гореть и для этого их нужно сжимать. То есть, приролизная печь из газового баллона – это та же буржуйка, но с прессом. До сих пор такие обогревательные элементы широко распространены.

Материал для изготовления

Изготовление такой печи не представляет особой сложности. Для этого необходимо обзавестись сварочным аппаратом и приобрести нужный материал.

Найдя подходящий баллон можно приступать к созданию печи, но следует придерживаться определенного порядка, чтобы избежать травматических ситуаций при работе. Изначально необходимо выкрутить вентиль, что позволит покинуть баллон остаткам газа. После этого нужно заполнить его водой. Это даст уверенность, что при проведении сварочных работ или разрезании баллона он не взорвется или загорится.

Затем обрезать верхушку баллона. В дальнейшем она будет использоваться в качестве крышки печи, потому ее расположение не изменится. После этого стоит приступать к созданию пресса для прижима топлива, тем самым уменьшая пламя печи.

Он изготавливается из стального листа. Из него необходимо вырезать круг подходящий по диаметру к внутренней части баллона.

Необходимо, чтобы это сооружение имело не малый вес, способный придавливать топливо. К тому же труба должна пропускать немного воздуха, чтобы не создать большого огня. Итак, получается, что дрова в печи не горят, а тлеют. Из-за этого ее и называют печью длительного горения. Она способна поддерживать тление топлива 6 -20 часов.

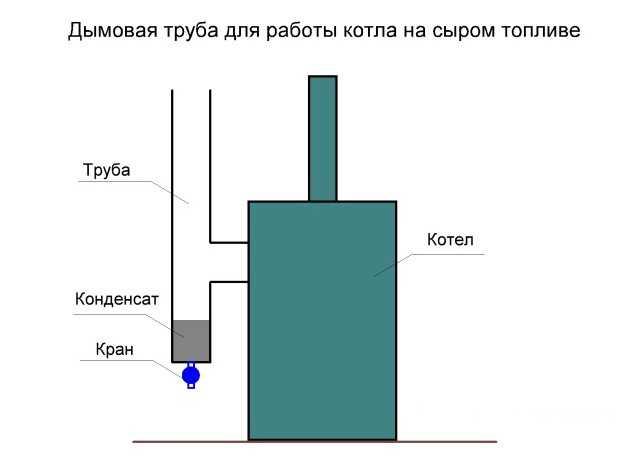

Затем в верхушке вырезается отверстие в центре, через которое будет проходить труба, подающая воздух в печь. Далее необходимо позаботится об отводе газов. Для этого на стенке баллона требуется вырезать отверстие диаметром 10-15 см. Затем из трубы такого же размера изготавливается дымоход в виде колена. Получившуюся конструкцию следует приварить к пиролизной печи. После этого можно приступать к растопке.

Растопка пиролизной печи из газового баллона

Чтобы растопить печь необходимо заполнить ее дровами и дать им разгореться. Когда начнется горение на дрова внутрь печки необходимо установить пресс. После этого ее следует закрыть крышкой. Желательно на эту полусферу приварить ручки, чтобы было удобно ее снимать и одевать. Дым, собираясь между крышкой и прессом будет уходить в дымоход.

Когда начнется горение на дрова внутрь печки необходимо установить пресс. После этого ее следует закрыть крышкой. Желательно на эту полусферу приварить ручки, чтобы было удобно ее снимать и одевать. Дым, собираясь между крышкой и прессом будет уходить в дымоход.

Интересные нюансы

Чтобы газы не могли попадать в помещение, стык между крышкой и баллоном необходимо выровнять и зашлифовать, чтобы уменьшить просвет. Также необходимо хорошо заварить и загерметизировать щель между трубой и крышкой. Если при создании пиролизной печи обратить внимание на эти мелочи, тогда она будет хорошо отапливать помещение, при этом не будет мусора и дыма.

Такие печи длительного горения могут работать на любых древесных отходах. В некоторых случаях придется увеличить вес пресса, добавив металлические бруски. Добавочную массу можно будет определить в процессе использования.

Способы улучшения печи длительного горения

Во время тления корпус печи сильно нагревается. Это приносит неудобство при нахождении в непосредственной близости с ней. Чтобы этого избежать, необходимо оборудовать печь специальным теплозащитным кожухом, который можно изготовить из жести. Из куска оцинковки размером с печь вырезается труба на 5-10 см шире самого баллона.

Это приносит неудобство при нахождении в непосредственной близости с ней. Чтобы этого избежать, необходимо оборудовать печь специальным теплозащитным кожухом, который можно изготовить из жести. Из куска оцинковки размером с печь вырезается труба на 5-10 см шире самого баллона.

В следствии чего получается, что печь нагревается и разогревается пространство вокруг себя в том числе и кожух. Он также разогревается, но намного слабее. Его установка дает возможность спокойно находится возле печи не опасаясь получить ожог. Во избежание возгорания необходимо соблюдать технику безопасности.

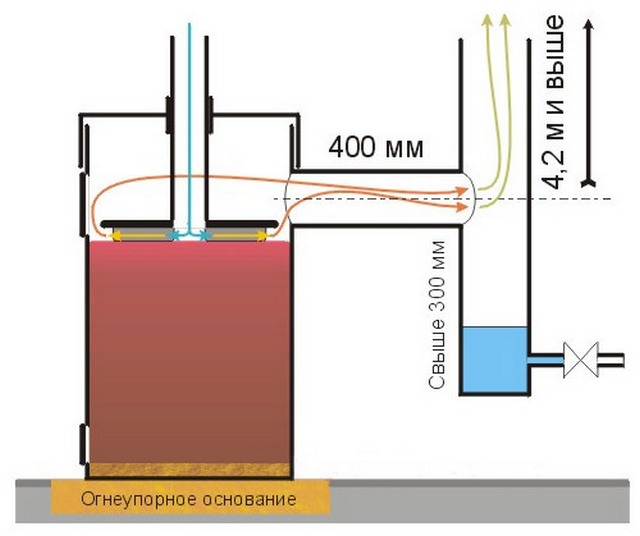

Основание под печью должно быть огнеупорным и термоустойчивым. Место, где расположен очаг не должно иметь легковоспламеняющихся материалов. Все это обеспечит безопасность и удобство пользования печью.

Печь из газового баллона своими руками: чертежи, виды, технология создания

Печь из газового баллона можно поставить там, где нельзя организовать отопление другим способом: в гараже, дачном домике, бытовке.

Если есть желание и время, то можно провести все работы самостоятельно.

Данная статья поможет вам самостоятельно переделать газовый баллон в отопительную или отопительно-варочную печь.

Здесь вы найдете чертежи и обучающие видео, с помощью которых сможете сделать печь на отработанном масле, угле или на дровах.

Разновидности печей из газового баллона

Содержание:

- Разновидности печей из газового баллона

- Печь на твердом топливе

- Печь-бубафоня и печь-ракета

- Печь на жидком топливе

Печь из газового баллона своими руками считается самым легким вариантом изготовления буржуйки или отопительного аппарата на отработке.

Баллон легко преображается в корпус для печки. Для работы потребуется болгарка и инвертор или любой другой аппарат для сварки.

Форма баллона позволяет изготовить печь со сферической топкой. Дрова в печи такой формы горят медленно — в итоге получается своеобразный генератор тепла, способный на одной закладке дров часами обогревать помещение.

Самодельную печку из газового баллона длительного горения можно использовать по-разному:

- как отопительно-варочную в жилых помещениях;

- как отопительную для обогрева одной-двух комнат;

- как варочную для использования летом на даче;

- как аварийный переносной вариант для использования при сбоях в системе основного отопления.

Плюсы печей из газовых баллонов:

- можно получить аппарат длительного горения практически без затрат, поскольку система собирается из стандартных недорогих элементов;

- все работы можно выполнить самостоятельно, не нужно искать специалистов;

- пригодны для отопления бани;

- доступны видеоматериалы с положительным опытом создания печей разнообразных конструкций;

- простая эксплуатация.

К недостаткам можно отнести тот момент, что выполнять работу следует по достоверным чертежам — в противном случае у конструкции не будет нужного КПД.

Для работы потребуется выбрать подходящий баллон. Следует остановить свой выбор на цельнометаллическом баллоне объемом 12 или 27 литров.

Следует остановить свой выбор на цельнометаллическом баллоне объемом 12 или 27 литров.

Однако для полноценного обогревательного прибора выбирают газовый баллон объемом 50 литров и диаметром 30 сантиметров. В емкости такого объема можно сжигать любое топливо, включая каменный уголь.

Еще до начала работ следует определиться, на каком виде топлива будет работать печь. Если нужна печь длительного горения, то лучше предусмотреть возможность загрузки в нее каменного угля.

Печь длительного горения можно сделать небольшой, только на дровах — для этого в ней предусматривают возможность регулирования тяги.

Сложнее всего изготавливаются отопительные приборы на жидком топливе: отработанном масле, солярке. Зато печь на отработанном масле позволяет сократить затраты на отопление, поскольку масло стоит недорого.

Видео:

Новичку лучше начинать с более простых конструкций, например, попробовать переоборудовать газовый баллон в обычную буржуйку.

Печь на твердом топливе

Как можно сделать печку из газового баллона? Первый вопрос, который возникает еще до начала работы: как лучше расположить баллон — горизонтально или вертикально?

Если вы хотите использовать печку для приготовления пищи, то придется располагать баллоны горизонтально.

В вертикальном варианте внутри баллона обязательно придется устанавливать колосники, в горизонтальном это делают по желанию.

Зато в горизонтальной конструкции придется приваривать поддон для сбора золы, а в вертикальной при установке колосников на достаточную высоту зольник можно не делать.

Для буржуйки потребуются литые дверцы для поддувала и топливной камеры.

Домашние умельцы изготавливают их самостоятельно из куска металла, вырезанного из баллона при изготовлении отверстия для топочной камеры.

В этом случае потребуется только приобрести петли и ручку-защелку. Для покупной дверцы придется приваривать на баллон по периметру отверстий сваренную из уголков раму, и уже на нее болтами закреплять фурнитуру.

Перед тем как начинать резать или сваривать металл, нужно освободить емкость от газа. Баллон доверху заполняют водой, затем ее сливают и только после этого начинают работать.

Этапы изготовления горизонтальной буржуйки:

- отрезают болгаркой верхнюю часть емкости;

- устанавливают внутри баллона колосниковую решетку из согнутой арматуры;

- арматуру приваривают к емкости;

- выкраивают из стали толщиной 4 мм окружность, равную внешнему диаметру баллона;

- в окружности прорезают отверстия-прямоугольники — первое под топливник, второе под поддувало;

- приваривают стальной круг;

- закрепляют двери;

- оклеивают двери по контуру асбоцементом;

- приступают к переоборудованию задней части печи — вырубают отверстие под дымоход равное диаметру трубы;

- приваривают дымоход из толстостенной трубы.

При расположении баллона вертикально получится конструкция, занимающая минимум места.

Такая печь из баллона подойдет для бани, небольшого жилого помещения, ее можно поставить в гараж.

Этапы изготовления вертикальной буржуйки:

- срезают болгаркой верхнюю часть баллона;

- вырезают на передней части будущей печи большое отверстие под топку, ниже — под поддувало, через которое конструкцию будут очищать от золы;

- внутрь баллона опускают колосниковую решетку из арматурных прутьев и приваривают к стенкам;

- на отверстия под дверцы приваривают бордюр и оклеивают его асбоцементных шнуром;

- приваривают верх— его срезали только для того, чтобы поставить колосниковую решетку;

- сверху или сбоку оформляют дымоходное отверстие.

Печь-бубафоня и печь-ракета

У обычной буржуйки есть весомый недостаток — низкое КПД. Огромное количество тепла улетучивается через дымоход.

К тому же стоит только огню погаснуть, и конструкция сразу же остывает. Этих недостатков лишены пиролизные печи, то есть аппараты, способные поддерживать продолжительное горение.

Этих недостатков лишены пиролизные печи, то есть аппараты, способные поддерживать продолжительное горение.

Простейшую пиролизную печь можно изготовить из газового баллона. Мастера называют такие аппараты бубафонями.

Печь бубафоня из газового баллона была придумана умельцем из России. Это произошло недавно, но бубафоня уже успела стать очень популярной.

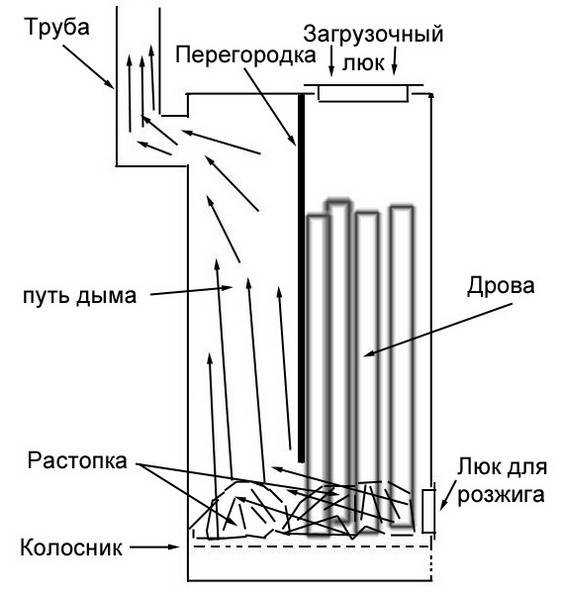

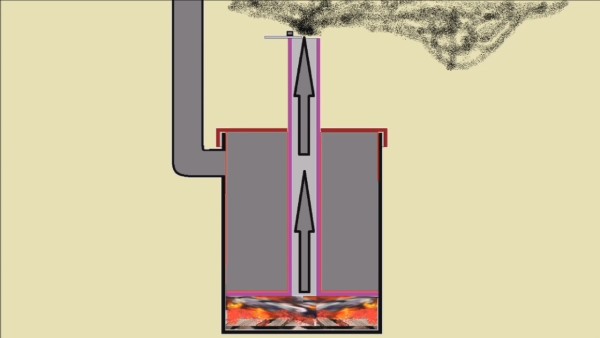

Как работает аппарат типа «бубафоня», переделанный из газового баллона? Внутри емкости установлен подвижный поршень, делящий баллон на две части.

Под поршнем горит топливо (дрова), а над ним — газы, выделившиеся из дров в результате пиролиза.

Такой принцип работы приводит к горению дров в «обратном порядке» — сверху вниз.

Обратное горение идет медленнее обычного, при котором кислород в топливную камеру подается снизу, через поддувальные отверстия.

В бубафоне воздух в топку подается поршневой осью, представляющей собой полую трубку. В пиролизную камеру кислород поступает через проемы, прорезанные в торце газового баллона.

Разделение топки на два отсека позволяет древесине даже при нехватке кислорода прогорать до конца, не превращаясь в уголь.

Система настолько эффективна, что бубафоня из газового баллона на одной закладке дров работает в течении 4 – 6 часов.

Есть достоверные отзывы, что бубафоня из 200-литровой бочки работает на одной закладке целые сутки.

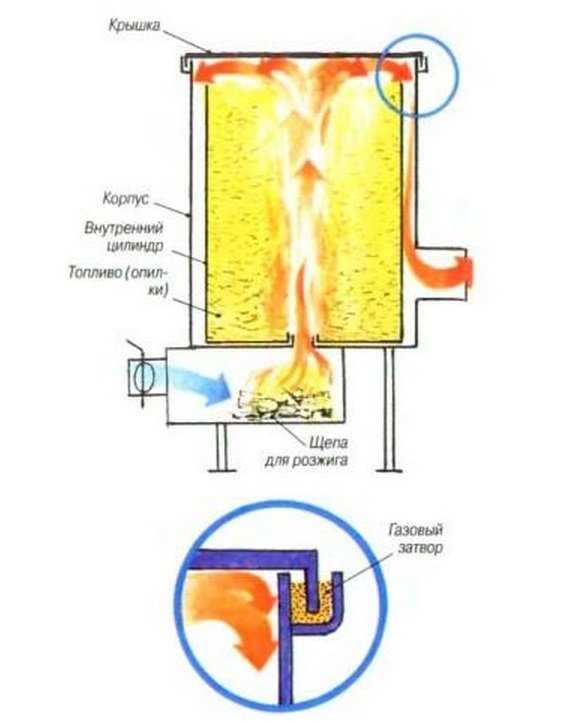

Бубафоню можно использовать для водяного отопления. Для этого газовый баллон заключают в водяную рубашку, используя еще один металлический корпус, и подключают к системе водяной насос.

Печь ракета разрабатывалась как конструкция для выживания в экстремальных условиях. Она обладает высоким КПД и максимальной безопасностью.

При этом самодельная печь-ракета настолько проста, что ее может изготовить непрофессионал. В печах-ракетах используется принцип пиролиза, то есть топливо в условиях кислородного дефицита разлагается на летучие вещества.

Простейшая пиролизная печь может быть изготовлена из любой металлической емкости цилиндрической формы, например, бочки или газового баллона.

Печи-ракеты можно оборудовать лежанками. Такие конструкции до сих пор используют в Китае и Корее для отопления крестьянских домов.

Видео:

Конструкционно печка-ракета из газового баллона состоит из поддувала, топливной камеры с глухой крышкой, канала для завода кислорода в пиролизную камеру, жаровой трубы, в которой сгорают газы, и дымохода.

Печь на жидком топливе

В индивидуальных хозяйствах иногда есть возможность использовать отработанное машинное масло. В этом случае затраты на отопление резко снижаются.

Для сгорания масла нужно собрать специальную печь, работающую на жидком топливе. Отопитель на отработке и простая дровяная печь работают по разному принципу.

На первый взгляд печь на отработке не сложнее кастрюли, но в ней протекают сложные химические и теплотехнические процессы.

Печь на отработке из газового баллона состоит из следующих деталей:

- емкости для масла;

- заслонки, регулирующей горение;

- отверстия для заливки масла;

- дымохода.

Видео:

Для изготовления печи из газового баллона используют резервуары объемом 50 литров.

Баллон распиливают в соотношении 2:1. Меньшая деталь пойдет на изготовление резервуара, большая станет камерой дожига.

Принцип работы такой печной системы состоит в следующем:

- масло заливают в топливный бункер и поджигают;

- воздух в камеру подают через воздушный дроссель и таким образом сильно ограничивают интенсивность горения;

- в результате топливо не сгорает, а испаряется, то есть начинается процесс пиролиза;

- масляный «пар» поднимается в верхнюю камеру и уже там полностью сгорает.

Другими словами, топливо используется дважды— сначала сгорает масло, а затем догорают его пары. В результате никаких отходов не остается, и КПД такой печи максимально высок — 80 %.

Отработанное масло — тяжелая, сильно загрязненная и плохо горящая масса сложного состава. Двухэтапное сгорание позволяет полностью использовать весь ресурс этого топлива. Конструкция располагается вертикально.

Конструкция располагается вертикально.

Сверху на ней можно установить решетку-подставку для размещения ведер, кастрюль и прочей утвари.

Изготовить печь на отработке из баллона помогут чертежи, которых нужно строго придерживаться, и обучающие видео.

К недостатку печей на жидком топливе можно отнести повышенные требования к технике безопасности. Запасы топлива приходится хранить подальше от котельной.

Конструкцию, работающую на отработанном масле, нельзя использовать как печь для бани, но она пригодится для обогрева мастерских, бытовок и жилых помещений.

В последнем случае для нее лучше построить отдельную котельную в виде пристройки к дому.

Итак, теперь вы знаете, как сделать своими руками любую печь из металлического газового баллона.

Видео:

Имея нужные чертежи, болгарку и инвертор, вы без труда сделаете мобильный и эффективный отопительный аппарат, который выручит в зимнее время при отключении или отсутствии других видов отопления.

Пиролизная очистка и выжигание

Позвольте Sonic Solutions справиться с вашими задачами

Пиролиз, выжигание и термическая очисткаФактически разные названия одного и того же процесса; удаление нежелательных органических загрязнений (краски, пластмассы, отходы пищевой промышленности и т. д.) с помощью нагревания. Органические материалы разлагаются, а не горят при высоких температурах в отсутствие кислорода. Тепло превращает органическое твердое вещество в неорганическую золу и органические газы. Затем неорганическая зола может быть удалена из изделия путем промывки, а органические газы восстановлены до двуокиси углерода и водяного пара путем воздействия очень высоких температур в камере дожигания.

Компания Sonic Solutions предлагает 2 варианта термической очистки:

1: Печь для выжигания

Наша печь для выжигания работает на газе и состоит из основной камеры выжигания, камеры дожигания для разложения отработанных газов и системы подавления воды. погасить любое возгорание. Эти 3 элемента управляются с помощью панели управления, позволяющей изменять время и температуру для удаления загрязняющих веществ без ущерба для металлических частей или окружающей среды. Он постоянно регулирует температуру и поддерживает заданный цикл пиролиза практически без вмешательства оператора. Температуры обычно устанавливаются между 420 и 450 градусами по Цельсию, хотя для более твердых термореактивных материалов, таких как PTFE (тефлон), могут потребоваться более высокие температуры. Циклы обычно длятся в общей сложности от 6 до 8 часов, а печь выдерживается при заданной температуре от 3 до 5 часов в зависимости от объема загрязнения на предметах. Нагрев происходит постепенно (2-3 часа), чтобы предотвратить напряжение основного металла, а также охлаждение. Основная камера сжигания имеет длину 3 метра, ширину 2 метра и высоту 2 метра, поэтому может вмещать как большие отдельные предметы, так и большие объемы мелких предметов.

погасить любое возгорание. Эти 3 элемента управляются с помощью панели управления, позволяющей изменять время и температуру для удаления загрязняющих веществ без ущерба для металлических частей или окружающей среды. Он постоянно регулирует температуру и поддерживает заданный цикл пиролиза практически без вмешательства оператора. Температуры обычно устанавливаются между 420 и 450 градусами по Цельсию, хотя для более твердых термореактивных материалов, таких как PTFE (тефлон), могут потребоваться более высокие температуры. Циклы обычно длятся в общей сложности от 6 до 8 часов, а печь выдерживается при заданной температуре от 3 до 5 часов в зависимости от объема загрязнения на предметах. Нагрев происходит постепенно (2-3 часа), чтобы предотвратить напряжение основного металла, а также охлаждение. Основная камера сжигания имеет длину 3 метра, ширину 2 метра и высоту 2 метра, поэтому может вмещать как большие отдельные предметы, так и большие объемы мелких предметов.

2: Вакуумная печь

Вакуумные печи используют пиролиз в вакууме, что позволяет избежать неконтролируемого возгорания внутри камеры очистки. Это единственный метод термической очистки, в котором последовательно применяются пиролиз и окисление. В двухкамерных версиях, таких как наша, расплавленный пластик стекает в ненагреваемую камеру, чтобы захватить основную часть полимера и уменьшить количество паров. Он приводится в действие электричеством и идеально подходит для быстрого и бережного удаления пластика, загрязняющего экструзионные инструменты и детали фильтров. Он меньше, чем печь для выжигания, поэтому идеально подходит для очистки небольших деталей, таких как фильтры-расплавы при переработке и гранулировании пластмасс, или форсунки при процессах переработки пластмасс или окраски. Такие детали, как экструзионные фильтры Erema, MAS, Ettlinger или Starlinger. Все такие фильтры, сетки, сопла и детали можно быстро перевернуть с помощью нашей вакуумной печи.

Это единственный метод термической очистки, в котором последовательно применяются пиролиз и окисление. В двухкамерных версиях, таких как наша, расплавленный пластик стекает в ненагреваемую камеру, чтобы захватить основную часть полимера и уменьшить количество паров. Он приводится в действие электричеством и идеально подходит для быстрого и бережного удаления пластика, загрязняющего экструзионные инструменты и детали фильтров. Он меньше, чем печь для выжигания, поэтому идеально подходит для очистки небольших деталей, таких как фильтры-расплавы при переработке и гранулировании пластмасс, или форсунки при процессах переработки пластмасс или окраски. Такие детали, как экструзионные фильтры Erema, MAS, Ettlinger или Starlinger. Все такие фильтры, сетки, сопла и детали можно быстро перевернуть с помощью нашей вакуумной печи.

Преимущества пиролиза:

- Улучшение качества продукта – Обеспечивает постоянный и высокий результат очистки

- Единственный верный способ полного удаления загрязняющих органических веществ – Для многих деталей, особенно изделий с различной детализацией поверхности, это может быть единственным способом полного удаления загрязняющих веществ.

- Эффективность – используются безопасные, надежные и быстрые автоматизированные системы, обеспечивающие контролируемый повторяемый процесс

- Экономичный – Значительная экономия затрат по сравнению с другими методами

- Экологичность – Не требует утилизации опасных химикатов и отходов. Отходами являются инертная зола, водяной пар и углекислый газ

Применение:

Широко используется для удаления красок, пластмасс, полимеров и остатков пищи с любого предмета из тяжелого металла, такого как сталь или железо. Такие детали, как фильтры, шнеки экструдера, фильеры, приспособления, противни и части печи , все они могут быть успешно очищены с помощью термической очистки.

Sonic Solutions также может предложить дополнительные процессы очистки, такие как ультразвук, струйная промывка и пароструйная обработка, которые могут улучшить результаты очистки, полученные исключительно за счет термической очистки. Благодаря нашему опыту во всех этих методах, мы можем превратить ваш дорогостоящий предмет в ценную часть.

Благодаря нашему опыту во всех этих методах, мы можем превратить ваш дорогостоящий предмет в ценную часть.

Почему пиролиз, выжигание и термическая зачистка отдаются компании Sonic Solutions?

Мы гордимся тем, что предоставляем услуги по термической зачистке самого высокого качества, и отзывы наших клиентов говорят сами за себя.

Выжигание промышленных деталей и компонентов может быть длительной и трудоемкой задачей, и предоставление этой работы вашей собственной команде квалифицированных специалистов не всегда является наиболее эффективным или оптимальным использованием их времени. Неэффективная очистка может привести к снижению производительности, дорогостоящим простоям и потерям продаж, так почему бы не обеспечить душевное спокойствие с помощью нашего «сделано для вас» услуги по термической зачистке.

Среди клиентов:

BAE, Cummins, Airbus, British Sugar, Shell

Пиролитическая печь | Промышленные печи и высокотемпературные лабораторные печи

Пиролитическая печь — это высокотемпературная печь второго поколения, которая заменяет устаревшую модель Pyro-Clean для безопасной очистки лабораторного оборудования от асфальта и других органических остатков без использования растворителей. и стеклянная посуда. Этот экономичный, полностью автоматический метод экономит время и создает более безопасную и эффективную лабораторную среду. Затраты и риски, связанные с обращением с опасными отходами и их утилизацией, разбитием стекла и рабочей силой снижаются или исключаются. Удаляются даже следовые остатки органических загрязнителей из асфальта, литья под давлением и органической химии, оставляя лабораторное оборудование сверхчистым для критических испытаний.

и стеклянная посуда. Этот экономичный, полностью автоматический метод экономит время и создает более безопасную и эффективную лабораторную среду. Затраты и риски, связанные с обращением с опасными отходами и их утилизацией, разбитием стекла и рабочей силой снижаются или исключаются. Удаляются даже следовые остатки органических загрязнителей из асфальта, литья под давлением и органической химии, оставляя лабораторное оборудование сверхчистым для критических испытаний.

Камера при температуре до 900°F (482°C) сжигает органические загрязнения, оставляя только обугленные остатки. Заполненные катализатором полки снижают содержание кислорода в камере до уровня, необходимого для поддержания горения. Затем поверхности безопасно очищаются реакцией пиролиза. После запрограммированного периода выдержки в камеру подается воздух для быстрого окисления остатков. Выхлопной дым и газы расходуются в расположенном ниже по потоку окислителе при температуре 1300–1500°F (704–816°C), что обеспечивает отсутствие запаха и дыма в выбросах.

Пиролитическая печь оснащена современным контроллером с сенсорным экраном. Удобное для пользователя программирование с помощью меню обеспечивает полностью автоматическую работу, а диагностика системного мониторинга предупреждает операторов о необходимости технического обслуживания. Предварительно запрограммированные языки включают английский, немецкий, французский, итальянский, китайский, испанский и арабский. Чистый, матово-черный дизайн соответствует физическим размерам и точке подключения выхлопной трубы старых моделей Pyro-Clean. Он оснащен 10-футовым шнуром питания с вилкой NEMA L6-30P.

Конструкция камеры изготовлена из сварной нержавеющей стали и оснащена дверью для сброса давления с двойной системой уплотнений. Благодаря полностью изолированным камерам наружные стены остаются прохладными во время работы, а автоматический замок на дверце и датчик перегрева обеспечивают безопасную работу. Камера объемом 2,5 фута³ (71 л) вмещает до 70 бутылок RTFO на двух полках, заполненных катализатором.