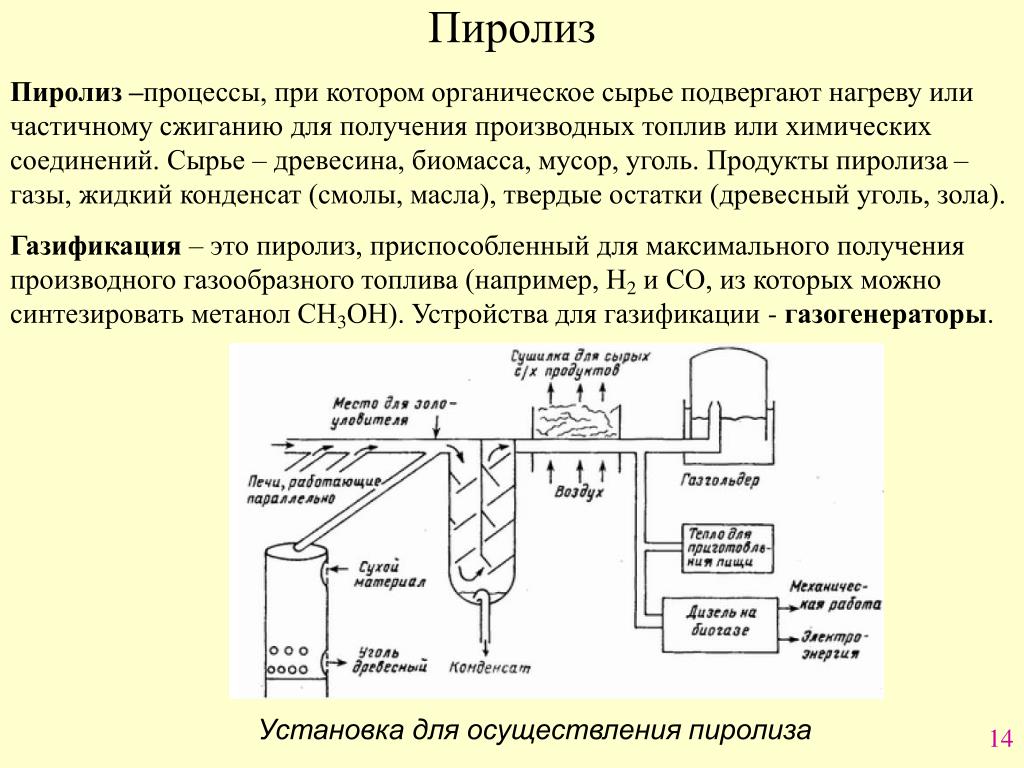

понятие, технология, процесс, схема, продукты

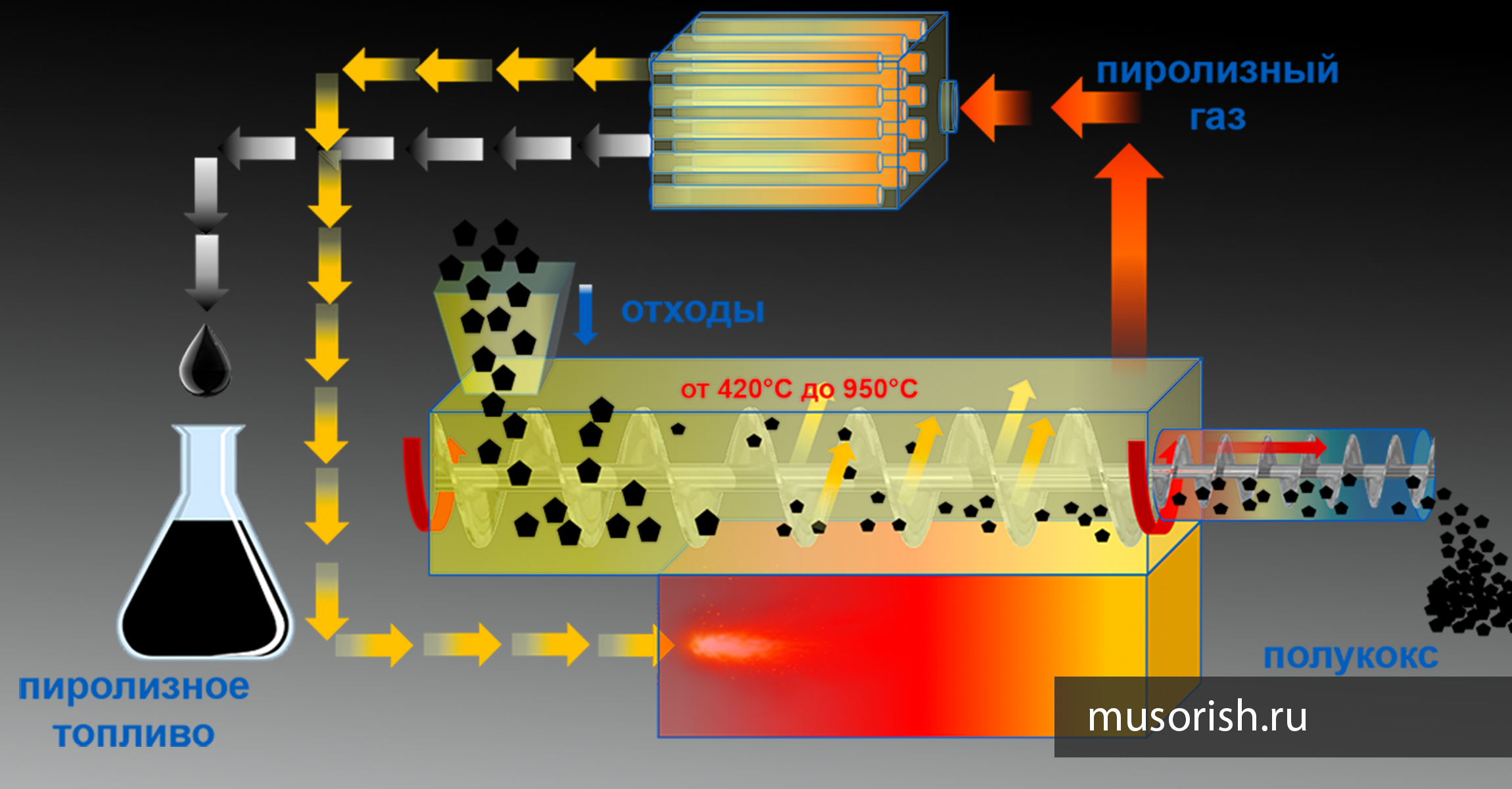

Под пиролизом твердых бытовых отходов принято понимать процесс термического разложения отходов, происходящий без доступа кислорода. В конечном результате данный процесс позволяет получить твердый углеродистый остаток и пиролизный газ. Пиролиз ТБО способствует созданию современных безотходных технологий утилизации мусора и максимально рациональному использованию природных ресурсов.

Этот метод утилизации ТБО считается намного безопаснее сжигания. Однако, даже не смотря на то, что процесс пиролиза гораздо более трудоемкий, чем традиционное сжигание мусора, данная технология является наиболее перспективной, поскольку во время пиролиза количество выбросов попадающих в атмосферу значительно меньше, чем при традиционном сжигании.

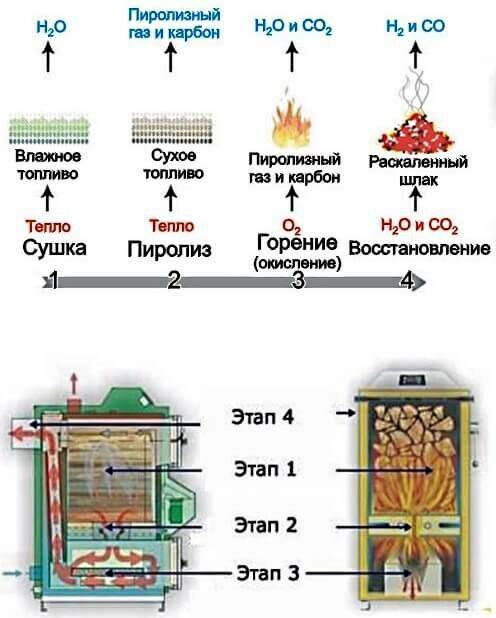

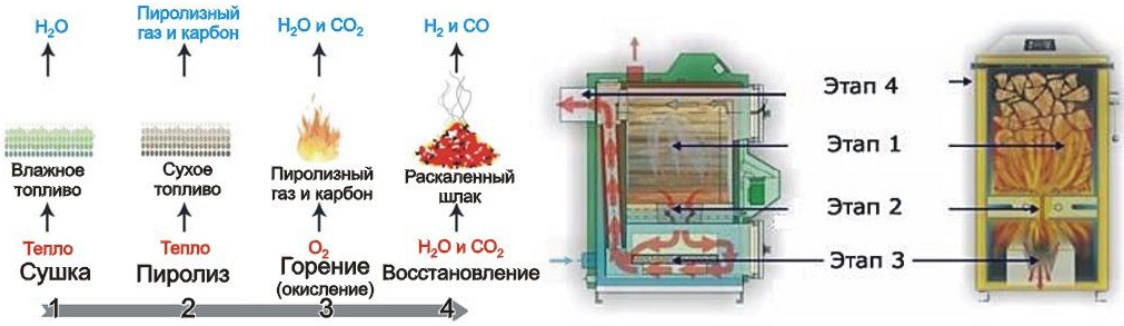

А, следовательно, при использовании технологии пиролиза в таком деле как переработка мусора, существенно уменьшается загрязнение окружающей среды. Итак, какие же процессы происходят во время пиролиза:

- сушка

- сухая перегонка

- горение остатков

- газификация

Количество образовавшихся в процессе пиролиза веществ напрямую зависит от начального состава твердых бытовых отходов и от текущих условий, при которых происходит сам процесс пиролиза. Процессы пиролиза могут протекать с разным температурным уровнем:

Процессы пиролиза могут протекать с разным температурным уровнем:

- Низкотемпературный пиролиз (при температуре 450-900 °С). При таком пиролизе выход газа минимален, а количество твердого остатка, смол и масел наоборот, максимально. С увеличением температуры пиролиза, количество получаемого газа увеличивается, ну а количество смол и масел, соответственно, уменьшается;

- Высокотемпературный пиролиз (при температуре свыше 900 °С). Выход газа при данном способе максимален, а выход смол минимален. Таким образом, при данном методе пиролиза образуется минимальное количество отходов.

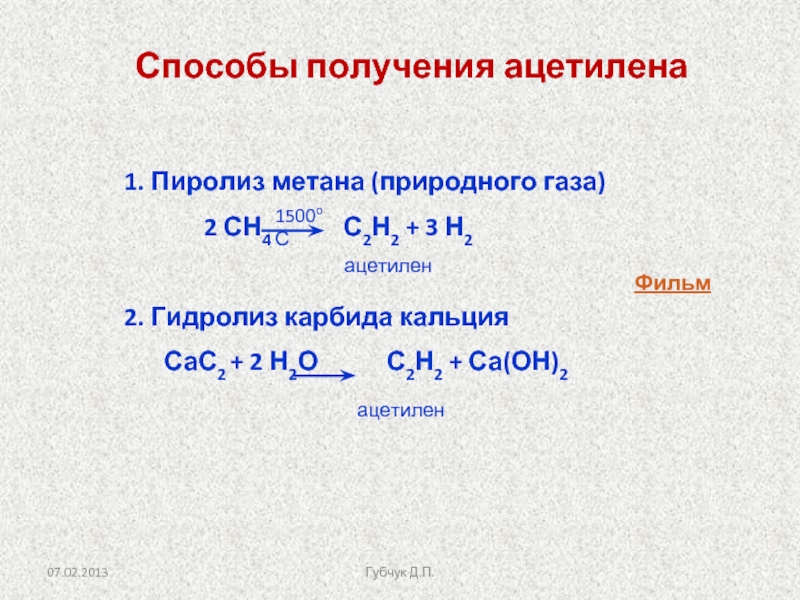

Метод и реакция пиролиза

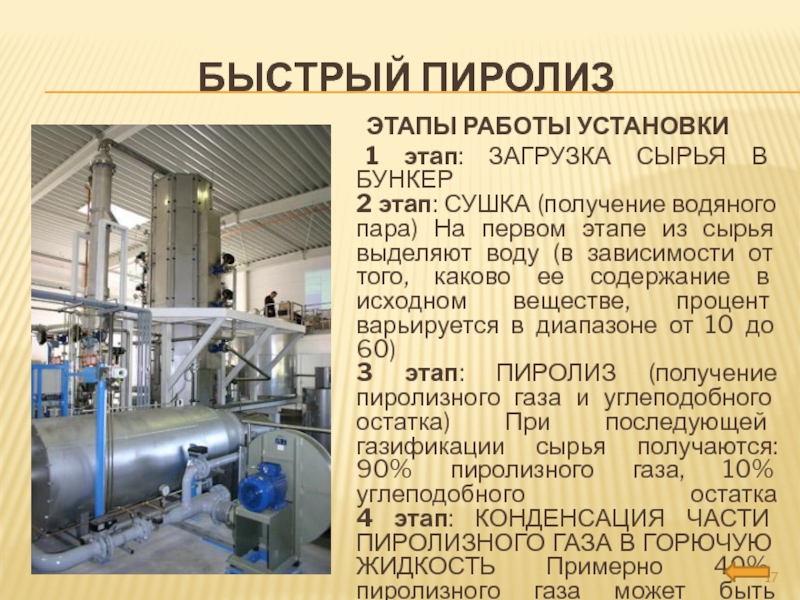

Пиролиз представляет собой термическую деструкцию исходного вещества (реакция пиролиза подразумевает собой разрушение нормальной структуры вещества при помощи высокой температуры, с ограничением доступа кислорода). Его часто встречающейся разновидностью является быстрый пиролиз это такой вид пиролиза, при котором подвод к исходному веществу тепловой энергии производится с высокой скоростью, и без происходит доступа кислорода.

Если медленный пиролиз можно условно сравнить с процессом доведения воды до точки кипения, то метод быстрого пиролиза условно подобен процессу попадания в раскаленное масло капли воды («взрывное вскипание»).

Отличительными особенностями метода быстрого пиролиза являются:

- Способность построения замкнутого непрерывного технологического производственного процесса.

- Относительная «чистота» конечных продуктов пиролиза, достигаемая благодаря отсутствию процесса осмоления.

- Минимальная энергоемкость подобного процесса, в сравнении с иными видами пиролиза.

- Данный процесс сопровождается выделением значительного количества тепловой энергии (экзотермические реакции при быстром пиролизе превосходят эндотермические).

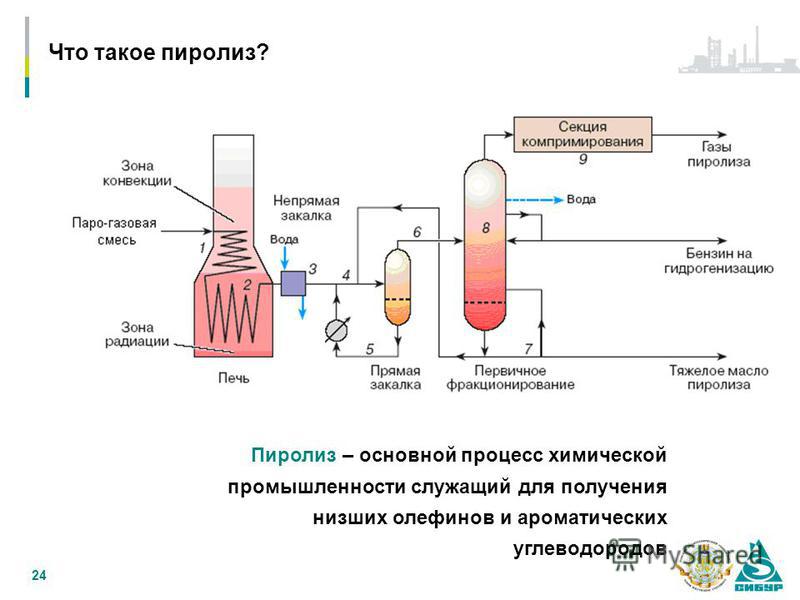

Схема пиролиза

Главным элементом в любой пиролизной установке является реактор, состоящий из швельшахты и шахтной печи. В верхнюю часть данного реактора поступают твердые бытовые отходы, которые в процессе пиролиза спускаются ниже через швельшахту. В верхних слоях реактора происходит подсушивание сырья, которое поступает в реактор. Затем сырье под действием собственного веса продвигается в среднюю часть реактора, где и происходит непосредственно сам процесс пиролиза.

В верхних слоях реактора происходит подсушивание сырья, которое поступает в реактор. Затем сырье под действием собственного веса продвигается в среднюю часть реактора, где и происходит непосредственно сам процесс пиролиза.

Здесь, в бескислородной среде, происходит коксование мусора и его термическое разложение. Для защиты атмосферного воздуха от загрязнения делается следующее — из пиролизного реактора дымовые газы проходят через котел-утилизатор, затем они направляются в распылительную сушилку и после этого попадают в абсорбер. После очистки дымовых газов в абсорбере суспензией известкового молока, отработанная суспензия отправляется в распылительную сушилку, а газы выбрасываются в атмосферу.

Во время данного процесса происходит высокоэффективное обезвреживание твердых бытовых отходов, которые затем попадают в нижнюю часть реактора, и выводятся наружу. Полученный в результате данного процесса шлам, представляющий собой смесь золы и солей, собирают в контейнеры и отправляют потребителю, либо направляют в специальный отвал для хранения. Продукты пиролиза являются абсолютно безопасными с экологической точки зрения и впоследствии могут быть использованы в качестве топлива или ценного сырья для промышленности и народного хозяйства.

Продукты пиролиза являются абсолютно безопасными с экологической точки зрения и впоследствии могут быть использованы в качестве топлива или ценного сырья для промышленности и народного хозяйства.

Продукты пиролиза.

Количество и химический состав продуктов пиролиза напрямую зависит от состава твердых бытовых отходов и температуры разложения. Однако, из обычного мусора, переработанного при помощи пиролиза, мусороперерабатывающие заводы могут получить:

- Электрическую энергию

- Тепловую энергия

- Печное топливо (аналог мазута)

- Синтез-газ

- Жидкие топливные продукты (бензин, дизельное топливо)

Однако, на практике получение большого количества полезных веществ, таких, например, как жидкое топливо, весьма затруднительно, поскольку возникает строгая необходимость в тщательной сортировке отходов на родовые виды. При использовании для пиролиза несортированного мусора, получить из него значительное количество жидкого топлива либо иных полезных веществ не представляется возможным.

Однако перерабатывая подобный мусор с целью утилизации, можно не только добиться снижения объемов захоронения мусора в нашей стране, но и получить весьма ощутимый экономический эффект, благодаря тому, что в процессе пиролиза все равно будет выделяться значительное количество тепловой энергии

- Комментарии к статье

- Вконтакте

Технологический процесс быстрого пиролиза

Технология переработки органических материалов способом быстрого пиролиза является универсальной для любого вида углеродосодержащего сырья. В пиролизный реактор поступает подготовленное сырье – высушенное и измельченное до фракции не более 1-2 мм. С точки зрения подготовки самыми простыми являются такие виды сырья, как древесные опилки, лузга подсолнечника, торф и др. Более сложная технология подготовки требуется для сырья с высокой влажностью и наличием различных включений – это иловые осадки сточных вод, навоз, куриный помет, нефтешламы. Для каждого вида сырья проектируется соответствующее оборудование сушки и измельчения. Предварительно, как правило, применяется сепарирование и удаление металлических предметов, камней и прочих элементов.

Предварительно, как правило, применяется сепарирование и удаление металлических предметов, камней и прочих элементов.

На участке предварительной подготовки после удаления механической примеси сырье загружается в приемный бункер-накопитель и далее подается в агрегат сушки-измельчения, где происходит удаление влаги, измельчение частиц до фракции не более 1-2 мм и нагрев до температуры порядка 150°С. Частицы сырья должны иметь небольшие размеры, чтобы обеспечить высокую производительность и эффективность технологического процесса.

При использовании сырья с влажностью более 30% предусматривается отвод паровоздушной смеси в процессе сушки сырья. Измельченное и нагретое сырье поступает в промежуточный бункер, откуда подается в пиролизный реактор. Управление подачей сырья осуществляется в автоматическом режиме в зависимости от заданной производительности установки.

Термическое разложение органического сырья в пиролизном реакторе происходит в режиме быстрого пиролиза. На начальном этапе для запуска реактора используется баллонный газ. Перед подачей сырья реактор разогревают до температуры ~ 750°С. В дальнейшем для поддержания температурного режима работы реактора используется собственный пиролизный газ. В процессе быстрого пиролиза происходит выделение тепла (экзотермическая реакция), поэтому для поддержания заданного температурного режима подачу газа в горелки реактора уменьшают. Пиролизный реактор в режиме экзотермии требует минимального подвода тепловой энергии.

Перед подачей сырья реактор разогревают до температуры ~ 750°С. В дальнейшем для поддержания температурного режима работы реактора используется собственный пиролизный газ. В процессе быстрого пиролиза происходит выделение тепла (экзотермическая реакция), поэтому для поддержания заданного температурного режима подачу газа в горелки реактора уменьшают. Пиролизный реактор в режиме экзотермии требует минимального подвода тепловой энергии.

Пиролизный газ. Поступающие в пиролизный реактор частицы сырья получают мгновенный термоудар без доступа кислорода при температуре 700 – 900°С, в результате чего на молекулярном уровне происходит разрыв углеводородных цепочек и образуется пиролизный газ. Термическое разложение органического сырья представляет собой сложный процесс, который можно представить как ряд протекающих последовательно и параллельно химических реакций с образованием большого числа продуктов. Первичную реакцию пиролиза биомассы (БМ) можно представить следующим образом:

БМ + тепло = СО + СО2 + Н2 + Н2О + СН4 + СnНm + С (полукокс) + смолы

Состав газа зависит от вида сырья и параметров процесса. Процесс пиролиза протекает при низком давлении, что обеспечивается непрерывным принудительным отводом образующихся газов из реактора. Пиролизный газ поступает в систему очистки от смолей и угольной пыли и далее проходит стадию конденсации. Очищенный и охлажденный газ направляется к потребителям – для сжигания в печах, в газоэлектрогенераторную установку для производства электроэнергии или закачивается под давлением в резервную емкость для хранения газа (газгольдер).

Процесс пиролиза протекает при низком давлении, что обеспечивается непрерывным принудительным отводом образующихся газов из реактора. Пиролизный газ поступает в систему очистки от смолей и угольной пыли и далее проходит стадию конденсации. Очищенный и охлажденный газ направляется к потребителям – для сжигания в печах, в газоэлектрогенераторную установку для производства электроэнергии или закачивается под давлением в резервную емкость для хранения газа (газгольдер).

Полукокс. Продуктом быстрого пиролиза является мелкодисперсное углистое вещество с высоким содержанием углерода (полукокс), которое после охлаждения фасуется, а затем используется по назначению. Порошковый полукокс имеет развитую поверхность микропор, достигающую 400‑600 м2/г, и высшую калорийность в пределах 6000‑7000 ккал/кг. Полукокс можно использовать в качестве пылеугольного топлива для сжигания в печах. Методом активации из него можно получать сорбенты и активированные угли. Кроме того, отличные результаты показало использование получаемого полукокса для увеличения плодородности земель в сельском хозяйстве.

Синтетическая нефть. Выводимый из пиролизного реактора горячий газ проходит ступенчатое охлаждение, в результате чего получается пиролизный дистиллят, который представляет собой густую черную смолянистую жидкость. В состав жидких продуктов пиролиза входят ароматические углеводороды, алканы, алкены и множество других химических элементов. Пиролизная жидкость отправляется на дальнейшую химическую переработку для получения различных видов топлива или выделения ценных химических элементов.

Сжиженный углеводородный газ. Очищенный и охлажденный пиролизный газ закачивается под давлением в резервную емкость (газгольдер), что приводит к сжижению пропан-бутановых фракций. В нижней части газгольдера образуется сжиженный газ (LPG), а в верхней части скапливаются легкие фракции – метан, водород, монооксид углерода и пр. Таким образом, появляется возможность сжиженные углеводородные газы перекачивать в отдельные емкости и использовать в качестве топлива в двигателях внутреннего сгорания и для бытовых нужд.

Диметиловый эфир. Пиролизный газ содержит монооксид углерода и водород, что позволяет на основе известной технологии каталитического синтеза получать диметиловый эфир. Легкие фракции пиролизного газа (синтез-газ) отбираются из газгольдера и направляются в синтез-реактор, где под давлением 5 – 18 кгс/см2 и температуре 280 – 300°С в присутствии катализатора происходит конверсия синтез-газа в диметилэфир, который после охлаждения закачивается в резервуар.

Бензин. Из тяжелых фракций пиролизного газа способом каталитического синтеза также можно получать жидкое топливо, по характеристикам близкое к маркам бензина А-92, А-95.

Тепловая энергия. Выделившаяся тепловая энергия от топочных газов реактора и в результате охлаждения продуктов пиролиза направляется на цели отопления и горячего водоснабжения или нагрев различных технологических сред с использованием специального теплообменного оборудования.

Задать вопрос

вернуться к списку статей

Пиролизный газ как источник углерода для производства биогаза путем анаэробного сбраживания

Ецин Ли, и Дунфан Вс, и Сен Луо, и Хао Цзян, и Мингью Цянь, ab Хунцзюнь Чжоу, и Джейсон улица,* Соответствующие авторы

и Государственная ключевая лаборатория по переработке тяжелой нефти, Пекин Ключевая лаборатория по переработке биогаза, Институт новой энергии, Китайский нефтяной университет в Пекине (CUPB), Пекин, КНР

Электронная почта: xuquan@cup.

б Факультет сельскохозяйственных наук и наук об окружающей среде Ростокского университета, Юстус-фон-Либих-Вег 6, 18059Росток, Германия

с Департамент устойчивых биопродуктов, Университет штата Миссисипи, штат Миссисипи, США

д

Аннотация

rsc.org/schema/rscart38″> Углерод является важным ресурсом для анаэробов для увеличения производства биогаза. В данном исследовании изучалась возможность использования имитации пиролизного газа (СПГ) в качестве источника углерода для производства биогаза. Влияние скорости перемешивания (SS), времени удержания газа (GHT) и H 2 добавление к биометанированию SPG. Разнообразие и структура микробных сообществ также были проанализированы на платформе Illumina MiSeq. Результаты показали, что при GHT 14 часов и SS при 400 об/мин SPG с содержанием CH 4 до 64,7% может быть биомодернизирован до биогаза. Ограничением для биометанирования СПГ является газожидкостный массоперенос. Впервые было замечено, что добавление H 2 может биомодернизировать SPG до высококачественного биогаза (с 91,1% CH 4 ). Methanobacterium считался ключевым фактором во всех реакторах. Это исследование предлагает идею и альтернативный способ преобразования лигноцеллюлозной биомассы и твердых органических отходов в энергию ( например, , пиролиз использовался в качестве предварительной обработки для получения пиролизного газа из биомассы, а затем пиролизный газ подвергался биологической очистке до биогаза более высокого качества через ). анаэробное пищеварение).

анаэробное пищеварение).

Пиролиз человеческих фекалий: анализ выхода газа и кинетическое моделирование

Bond T., Tse Q., Chambon C.L., Fennell P., Fowler G.D., Krueger B.C., Templeton M.R. Возможность производства угля и биотоплива путем пиролиза осадка выгребных ям. Окружающая среда. наук: водные ресурсы. Технол. 2018; 4: 253–264. [Google Scholar]

Ботас Дж. А., Маруган Дж., Молина Р., Херрадон С. Кинетическое моделирование первой стадии термохимического цикла Mn2O3/MnO для производства солнечного водорода. Междунар. Дж. Водородная энергия. 2012; 37:18661–18671. [Google Академия]

Браун Р.Л., Бернхэм А.К. Анализ кинетики химических реакций с использованием распределения энергий активации и более простых моделей. Энергетическое топливо.

Кантрелл К.Б., Ро К.С., Сеги А.А., Ванотти М.Б., Смит М.С., Хант П.Г. Системы зеленого земледелия для юго-востока США с использованием платформ преобразования навоза в энергию. Дж. Продлить. Поддерживать. Энергия. 2012;4:041401. [Google Scholar]

Чаннивала С., Парих П. Единая корреляция для оценки ВТС твердого, жидкого и газообразного топлива. Топливо. 2002; 81: 1051–1063. [Google Академия]

Конеса Дж.А., Марсилла А., Морал Р., Морено-Касельес Дж., Перес-Эспиноса А. Выделение газов при первичном пиролизе различных осадков сточных вод. Термохим. Акта. 1998; 313: 63–73. [Google Scholar]

Эрнандес Элизабет. Ежедневная камера; 2014. Команда CU Boulder готова продемонстрировать обновленный туалет. [Google Scholar]

Гомес К., Вело Э., Баронтини Ф., Коццани В. Влияние вторичных реакций на теплоту пиролиза биомассы. Инд.Инж. хим. Рез. 2009;48:10222–10233. [Google Академия]

Грин Д. У., Перри Р. Х. Грин и Роберт Х.

Hussein M., Burra K., Amano R., Gupta A. Влияние температуры и газифицирующей среды на пиролиз и газификацию куриного помета. Топливо. 2017;202:36–45. [Google Scholar]

Ингуанзо М., Домингес А., Менендес Х.А., Бланко К.Г., Пис Дж.Дж. О пиролизе осадков сточных вод: влияние условий пиролиза на твердую, жидкую и газовую фракции. Дж. Анал. заявл. Пирол. 2002;63:209–222. [Google Scholar]

Каминский В., Куммер А.Б. Пиролиз сброженного осадка сточных вод в кипящем слое. Дж. Анал. заявл. Пирол. 1989; 16: 27–35. [Google Scholar]

Караилдырым Т., Яник Дж., Юксель М., Бокхорн Х. Характеристика продуктов пиролиза шламов отходов. Топливо. 2006; 85: 1498–1508. [Google Scholar]

Кернс Дж.П., Симабуку К.К., Махони Р.Б., Кнаппе Д.Р., Саммерс Р.С. Достижение множества целей в области качества воды за счет обработки с использованием местного угля: улучшение органолептических свойств и удаление синтетических органических загрязнителей и побочных продуктов дезинфекции. Дж. Вода Санит. Гигиена Дев. 2015;5:359–372. [Google Scholar]

Дж. Вода Санит. Гигиена Дев. 2015;5:359–372. [Google Scholar]

Ким С.-С., Агблевор Ф.А. Термогравиметрический анализ и быстрый пиролиз молочая. Биоресурс. Технол. 2014; 169: 367–373. [PubMed] [Google Scholar]

Ким С.-С., Агблевор Ф.А. Характеристики пиролиза и кинетика куриного помета. Управление отходами. 2007; 27: 135–140. [PubMed] [Google Scholar]

Леманн Дж., Гонт Дж., Рондон М. Секвестрация биоугля в наземных экосистемах – обзор. Адаптация смягчения. Страт. Глоб. Изменять. 2006; 11: 403–427. [Google Академия]

Личти П., Перкинс К., Вудрафф Б., Бингхэм С., Веймер А. Быстрая высокотемпературная газификация биомассы с помощью солнечной энергии в прототипе полостного реактора. Дж. Сол. Энергия инж. 2010;132:011012. [Google Scholar]

Liu X., Li Z., Zhang Y., Feng R., Mahmood I.B. Характеристика биоугля, полученного из навоза человека, и анализ энергетического баланса процесса медленного пиролиза. Управление отходами. 2014; 34:1619–1626. [PubMed] [Google Scholar]

Менендес Х. , Домингес А., Ингуанзо М., Пис Дж. Микроволновой пиролиз осадка сточных вод: анализ газовой фракции. Дж. Анал. заявл. Пирол. 2004; 71: 657–667. [Google Академия]

, Домингес А., Ингуанзо М., Пис Дж. Микроволновой пиролиз осадка сточных вод: анализ газовой фракции. Дж. Анал. заявл. Пирол. 2004; 71: 657–667. [Google Академия]

Миура К. Новый и простой метод оценки f (E) и k0 (E) в модели распределенной энергии активации по трем наборам экспериментальных данных. Энергетическое топливо. 1995; 9: 302–307. [Google Scholar]

Миура К., Маки Т. Простой метод оценки f (E) и k 0 (E) в модели распределенной энергии активации. Энергетическое топливо. 1998; 12: 864–869. [Google Scholar]

Моханти С.К., Кантрелл К.Б., Нельсон К.Л., Бем А.Б. Эффективность биоугля для удаления Escherichia coli из ливневых вод при постоянном и прерывистом течении. Вода Res. 2014; 61: 288–296. [PubMed] [Google Scholar]

Моханти С.К., Валенса Р., Бергер А.В., Ирис К., Сюн Х., Сондерс Т.М., Цанг Д.К. Много места для углерода на земле: потенциальное применение биоугля для очистки ливневых вод . науч. Общая окружающая среда. 2018; 625:1644–1658. [PubMed] [Google Scholar]

[PubMed] [Google Scholar]

Мюллер М., Канфора Э. Э., Блаак Э. Э. Время транзита через желудочно-кишечный тракт, гомеостаз глюкозы и метаболическое здоровье: модуляция с помощью пищевых волокон. Питательные вещества. 2018;10:275. [Бесплатная статья PMC] [PubMed] [Google Scholar]

Нго Т.-А., Ким Дж., Ким С.-С. Характеристики и кинетика пиролиза помета крупного рогатого скота в трубчатом реакторе. Биоресурс. Технол. 2010;101:S104–S108. [PubMed] [Google Scholar]

Норман Г., Ченоуэт Дж. Пригодность дешевой канализации для африканских городов: анкетный опрос мнения экспертов. Водопроводы. 2009; 28:311–326. [Google Scholar]

Отман М.Р., Пак Ю.-Х., Нго Т.А., Ким С.-С., Ким Дж., Ли К.С. Термогравиметрические характеристики и кинетика пиролиза осадка сточных вод Giheung Respia. Кор. Дж. Хим. англ. 2010;27:163–167. [Академия Google]

Ро К., Кантрелл К., Хант П., Дьюси Т., Ванотти М., Соги А. Термохимическая конверсия отходов животноводства: карбонизация свиных твердых веществ. Биоресурс. Технол. 2009; 100:5466–5471. [PubMed] [Google Scholar]

Биоресурс. Технол. 2009; 100:5466–5471. [PubMed] [Google Scholar]

Сенум Г., Ян Р. Рациональные аппроксимации интеграла функции Аррениуса. Дж. Терм. Анальный. 1977; 11: 445–447. [Google Scholar]

Серио, М.А., Бассилакис, Р., Кроо, Э., Войтович, М.А., 2002. Пиролизная переработка навоза животных с получением топливных газов 47.

А. Слютер, Б. Хеймс, Р. Руис, С. Скарлата, Дж. Слютер, Д. Темплтон, 2005 г. Определение содержания золы в биомассе, Национальная лаборатория возобновляемых источников энергии NREL. Программа биомассы, Голден, Колорадо, США.

Спокас К.А., Кантрелл К.Б., Новак Дж.М., Арчер Д.В., Ипполито Дж.А., Коллинз Х.П., Боатенг А.А., Лима И.М., Лэмб М.К., Макалун А.Дж. Biochar: синтез его агрономического воздействия, помимо связывания углерода. Дж. Окружающая среда. Квал. 2012;41:973–989. [PubMed] [Google Scholar]

Стивен А.М., Каммингс Дж. Вклад микробов в массу фекалий человека. J. Медицинская микробиология. 1980;13:45–56. [PubMed] [Google Scholar]

Tsai W. -T., Huang C.-N., Chen H.-R., Cheng H.-Y. Пиролитическая конверсия конского навоза в биоуголь и его термохимические и физические свойства. Валоризация отходов биомассы. 2015; 6: 975–981. [Google Scholar]

-T., Huang C.-N., Chen H.-R., Cheng H.-Y. Пиролитическая конверсия конского навоза в биоуголь и его термохимические и физические свойства. Валоризация отходов биомассы. 2015; 6: 975–981. [Google Scholar]

Урбан Д.Л., Антал М.Дж., мл. Изучение кинетики пиролиза осадка сточных вод методами ДСК и ТГА. Топливо. 1982; 61: 799–806. [Google Scholar]

Вамвука Д., Какарас Э., Кастанаки Э., Граммелис П. Характеристики пиролиза и кинетика смесей остатков биомассы с бурым углем. Топливо. 2003;82:1949–1960. [Google Scholar]

Ванд В. Теория необратимого изменения электрического сопротивления металлических пленок, напыленных в вакууме. проц. физ. соц. 1943;55:222. [Google Scholar]

Вязовкин С. Усовершенствованный изоконверсионный метод. Дж. Терм. Анальный. Калорим. 1997; 49: 1493–1499. [Google Scholar]

Вязовкин С., Доллимор Д. Линейные и нелинейные методы в изоконверсионных расчетах энергии активации неизотермических реакций в твердых телах. Дж. Хим. Поставить в известность.