- Углевыжигательная печь УП «Непрерывная»

- Печи для производства древесного угля

- Оборудование для производства древесного угля ГОРЫНЫЧ-40

- Углевыжигательные печи: особенности конструкций и виды углевыжигательных печей, изготовление печи углевыжигательной своими руками, фото и видео.

- печи для изготовления угля для гриля

- Выбор топлива для угольного гриля Грили Weber

- Печь для изготовления древесного угля — YouTube

- Установка, печь для изготовления древесного угля .

- Оборудование для производства древесного угля: печи,

- Купить Печи Для Производства Древесного Угля оптом из

- Как сделать печь для древесного угля изготовление .

- Печи для производства древесного угля, готовый бизнес .

- Купить угольный гриль-барбекю с доставкой по Киеву .

- Взрывоопасная, но очень выгодная идея: изготовление

- Оборудование для шаурмы: полный разбор — от гриля

- Как сделать печь для древесного угля — Укрбио

- Аксессуары для гриля Брикеты, разделители угля, щепа для .

- печи ретортные (бочки) для изготовления древесного угля .

- Печь для приготовления древесного угля

- Печи для древесного угля в Украине. Сравнить цены,

- Как сделать печь для древесного угля — Укрбио

- Купить Производства Древесного Угля Барбекю оптом из

- Взрывоопасная, но очень выгодная идея: изготовление

- бочки для изготовления древесного угля

- Аксессуары для гриля Брикеты, разделители угля, щепа для .

- Мангалы и печи для казанов: купить с доставкой по России .

- Какая щепа для копчения лучше Изготовление щепы .

- Мангал (167 фото): барбекю для дачи, красивые уличные .

- Японский универсал: руководство по выбору хорошего .

- Уголь и брикет для мангала, гриля. как выбрать? какой

- Оборудование для производства древесного угля:

- Гриль из авто дисков своими руками — пошаговый мастер .

- бочки увп для производства древесного угля

- Угольный гриль

- Как выбрать угольный гриль — OBRAWA

- Какой уголь для мангала выбрать: березовый, дубовый .

- Стоимость изготовления мельницы для измельчения угля

- Уличный гриль из кирпича для дачи: фото, какая печь лучше .

- Барбекю. Смокер гриль. Печь барбекю. Купить барбекю в

- Угольный гриль: барбекю на углях для дачи, как выбрать .

- Полезно Производство древесного угля

- Печка из автомобильных дисков своими руками: для казана .

- Древесный уголь из люцернской глубинки для вашего

- Свой бизнес: пекарня — Структура инвестировала в

- производство древесного угля

- оборудование для производства древесного угля

- Искусство изготовления древесного угля в Национальном историческом месте печи Хоупвелл

- Высокоэффективная печь карбонизации для производства древесного угля

- Производство стали без угля: давайте поговорим об угле

- Средневековые технологии и история Америки — Одноминутные очерки

- Corsa Coal Corp.- Уголь в сталеплавильном производстве

- Плавильное производство — 1. Печи

- Сталеплавильное производство | Allegiance Coal Limited

Углевыжигательная печь УП «Непрерывная»

Углевыжигательная печь УП «Непрерывная»

Производство древесного угля при помощи углевыжигательной печи УП «Непрерывная»Скачать описание углевыжигательной печи УП «Непрерывная» (pdf)

Углевыжигательная печь предназначена для непрерывного производства древесного угля из твердолиственных и мягких пород древесины.

- Производственная мощность установки по древесному углю – 6000 и 12000 т/год.

- Выход древесного угля при использовании твердолиственных пород древесины – не менее 170 кг/ м3.

В состав установки углежжения входят:

- вертикальная печь шахтного типа;

- котел-утилизатор, топка для сжигания продуктов пиролиза;

- * прочее оборудование согласно предварительно-согласованной спецификации.

В установке применены следующие технологические решения:

- Обеспечение технологического процесса собственным теплом обеспечивается за счет полного сжигания продуктов пиролиза древесины в топке большого размера. Образующиеся при этом дымовые газы обладают энтальпией, достаточной для осуществления предварительной сушки древесины, проведения процесса пиролиза древесины и прокалки древесного угля, а также для выработки насыщенного пара и производства горячей воды для технологических и бытовых потребностей.

- Это же решение обеспечивает утилизацию жидкой фазы, образующейся при пиролизе древесины, устраняя тем самым существенную экологическую проблему попадания кислотных остатков в почву и сточные воды.

- Повышенный выход древесного угля достигается за счет автоматического контроля температурного режима пиролиза древесины и строгого контроля содержания кислорода в теплоносителе и охлаждающих газах.

- Утилизация избыточного тепла и производство насыщенного пара осуществляется за счет установки котла утилизатора.

Технико-экономические показатели

№ | Наименование показателя | Значение |

1. | Производительность по готовой продукции, т/час | 0,435 / 0,7 / 1,4 |

2. | Расход древесины на 1 т древесного угля, м3 | 6,3 |

3. | Расход технологической воды на 1 т готовой продукции, тыс. м3 | 0,06 |

Краткое описание технологии

Исходным сырьем для производства древесного угля является древесина в виде поленьев и чурок длиной до 300 мм с условным диаметром 30 – 120 мм. В древесине не должно быть гнили, трухлявости, разветвлений и пустот.

Возможна переработка древесины худшего качества при снижении выхода годного и увеличении выхода мелкой фракции.

В зависимости от установленного технологического режима возможно производство древесного угля, отвечающего всем существующим стандартам EN 1860, DIN 51749-Н, AFNOR и др. – гастрономический древесный уголь, который обладает следующим химическим составом:

- Содержание твердого углерода Cfix 78 – 88%

- Содержание летучих веществ 12 – 16%

- Содержание влаги < 6%

- Содержание золы < 4%

Товарной продукцией считаются фракции 20 – 60 мм и свыше 60 мм.

Древесина в виде чурок длиной до 300 мм подается в промежуточный бункер 9, откуда скиповым подъемником загружается в вертикальную прямоточную спаренную сушилку древесины 21 и 22 через приемно-распределительный бункер и герметичные загрузочные камеры.

Сушилка древесины работает по прямоточному принципу за счет подачи теплоносителя и древесины в верхнюю часть. Максимальная температура теплоносителя устанавливается на уровне 230 °С за счет разбавления его необходимым количеством рециркулирующего газа (или воздуха).

Подсушенная древесина выгружается из нижней части сушилки питателем через герметичную разгрузочную камеру в загрузочный скип реторты, который подает древесину в загрузочную камеру реторты, снабженную

Древесина непрерывно опускается вниз навстречу поднимающемуся вверх теплоносителю, за счет которого и осуществляется процесс пиролиза и обугливания древесины с образованием древесного угля.

Технологическая схема производства

Теплоноситель подводится в среднюю часть реторты высокотемпературной газодувкой с температурой 500 — 600 °С в зависимости от вида производимого угля и отводится из верхней части реторты вместе с продуктами пиролиза при температуре около 150 °С. Образовавшийся древесный уголь, непрерывно двигаясь вниз, проходит зону ввода теплоносителя и попадает в зону охлаждения, расположенную в нижней части реторты и образованную за счет вдувания в нижнюю часть реторты холодных дымовых газов с температурой 30-40 °С. Охлаждающий газ отводится из средней части реторты (ниже зоны ввода теплоносителя) с температурой около 350 °С.

Охлажденный древесный уголь с помощью разгрузочной камеры, оборудованной двойным герметичным затвором, выгружается из реторты и транспортером загружается в промежуточные бункера для древесного угля.

Перед загрузкой в бункера осуществляют отсев древесно-угольной мелочи. Отсев древесного угля тоже применяют в различных отраслях.

Отработанный теплоноситель вместе с газообразными продуктами пиролиза древесины (горючие газы, смолы, органические кислоты и водяной пар) отводится из верхней части реторты в топку парогазов 3. В топку кроме парогазов нагнетается воздух вентилятором. Количество подаваемого воздуха автоматически регулируется задвижкой в зависимости от содержания кислорода в продуктах горения. Для обеспечения полноты сжигания содержащихся в парогазах горючих продуктов топка имеет

Отходящие из котла-утилизатора отработанные газы вытягиваются вентилятором и разделяются на два потока, которые подаются в камеры смешения сушилки и реторты для получения необходимой температуры теплоносителей. Соотношение между потоками регулируется заслонками.

Теплоноситель в реторту и охлаждающий газ образуют замкнутые контуры, а отработанный теплоноситель из сушилки древесины отводится в атмосферу через дымовую трубу.

Для пуска реторты в топке предусмотрена газовая горелка для получения теплоносителя в пусковой период продолжительностью около суток. В случае отсутствия на площадке природного газа возможно использование горелки на жидком топливе.

Печи для производства древесного угля

Для получения древесного угля используют стационарные или мобильные углевыжигательные печи. Печи ретортного типа могут быть твердотопливными, работать на основе обычных дров и угля. Также для поддержания постоянного огня в топке может использоваться жидкое топливо или газ. Использование пиролизных газов уменьшает количество вредных выбросов в атмосферу, существенно снижает расходы на топливо.

Также для поддержания постоянного огня в топке может использоваться жидкое топливо или газ. Использование пиролизных газов уменьшает количество вредных выбросов в атмосферу, существенно снижает расходы на топливо.

В качестве сырья для получения древесного угля выступает разнообразная древесина и ее отходы, наилучшей в этом отношении считается береза. Работа углевыжигательных печей основана на идее пиролиза, когда сжигание древесины происходит в отсутствии кислорода. Процесс изготовления угля в печах осуществляется поэтапно. Производственный цикл начинается с укладки древесного сырья в реторты, установленные в камере пиролиза и сушильной камере.

После этого в топочной камере поджигают топливо, и по мере достижения определенной температуры начинает происходить процесс пиролиза. Древесина в пиролизной камере начинает гореть в режиме отсутствия кислорода, используя только газы, которые выделяются непосредственно в процессе горения. Вместо выброса в атмосферу эти газы участвуют в дальнейшем поддержании горения сырья в камере.

Расход топлива после выхода установки в рабочую фазу становится минимальным, так как для получения всей необходимой тепловой энергии используются только газы. По этой причине наиболее рациональным считается производственный процесс, состоящий их нескольких непрерывных циклов.

Когда процесс пиролиза завершается, реторту перемещают на решетку, где она окончательно остывает. В это время из сушильной камеры подходит новая реторта, которая занимает свое место в камере пиролиза. Таким образом, осуществляется непрерывный процесс, когда каждая реторта участвует в неизменном технологическом цикле: загрузка сырья, сушка, пиролиз, остывание, выгрузка готового угля.

Производство древесного угля происходит не в закрытом помещении, а на открытом пространстве. Для организации производства и установки углевыжигательной печи требуется площадь до 200 квадратных метров, учитывая место для хранения готовой продукции и необходимых запасов сырья.

В условиях производства, как правило, используется комплекс из нескольких углевыжигательных печей. Если производство начинается с одной печью, то по мере развития бизнеса комплекс печей формируют постепенно, доводя до оптимального количества. Печь для производства угля проста и удобна в обслуживании, нет необходимости использовать в процессе работы высококвалифицированный персонал.

Купить древесные топливные брикеты ruf (руф) и pinikey и евродрова от производителя

Смотрите также:

Исторические факты о древесном угле

Как топить русские печки европейскими дровами

Как получают экологическое и безопасное топливо

Оборудование для производства древесного угля ГОРЫНЫЧ-40

Установки типа ГОРЫНЫЧ предназначены для производства древесного угля по ГОСТ 7657-84 (уголь древесный) с содержанием углерода от 80 % до 90 % и зольностью до 3 %.

Сырьем для производства угля, а так же для поддержания огня в топке являются обыкновенные дрова любой влажности любых пород древесины и отходы ее переработки. Для получения качественного угля используется березовый баланс.

Установки по производству древесного угля типа ГОРЫНЫЧ относятся к стационарным установкам непрерывного действия со стальными вертикальными выемными ретортами.

Исходная древесина укладывается в реторты, которые устанавливаются в пиролизно-сушильные камеры. Процессы сушки и пиролиза в установке совмещены. Затем разжигаются дрова в топочной камере. После выхода установки на заданный режим в камере начинается процесс бескислородного сжигания древесины (пиролиз). При этом выделяются пиролизные газы, которые идут на поддержание процесса горения в топке. С этого момента расход дров становится минимальным и необходимое тепло получается за счет горения пиролизных газов.

Реторты устанавливают со сдвигом во времени, и процесс пиролиза будет идти непрерывно.

Обслуживание установки и операции по установке и выемке реторт осуществляется с использованием площадок обслуживания и трапов.

Предлагаемые установки являются экологически безопасными, т. к. в них предусмотрено полное сжигание продуктов пиролиза сырья (отходов), а затем и их углеродных остатков. Установка проста в эксплуатации, не требует квалифицированной рабочей силы, экономична, экологически чиста, может быть установлена в любом месте под открытым небом.

В комплект оборудования входят:

— установка с комплектом реторт;

— КиП с возможностью подключения к компьютеру;

— монтаж и пусконаладочные работы;

— обучение персонала;

— тех. паспорт, инструкция по тех. безопасности, регламент работы.

Технические и эксплуатационные характеристики установки

Производительность (по березе) тн/мес | 40 |

Высота / длина / ширина, м | 2 / 8 / 2,6 |

Вес, т | 30 |

Количество реторт | 20 |

Количество дров необходимое для производства 1 т угля, куб.м | 7,5 |

Количество дров потребляемое топкой на 1 т угля, менее куб.м | 0,1 |

Электроэнергия | необходимая для |

Количество рабочих, чел/смену | 2 |

Получаемый продукт – древесный уголь по ГОСТ 7657-84, содержание нелетучего углерода – до 95%.

Состав выбросов в атмосферу: СО2, Н2О.

Все вредные соединения полностью сжигаются в топке.

Срок изготовления установки -1 мес.

Срок пуско-наладочных работ – 7- 10 дней.

Вывод установки на проектную мощность – 2 суток.

Технологические перерывы – 2 раза в год для профилактического осмотра.

Что нужно будет подготовить Вам:

— площадку под монтаж;

— козловой кран либо кран балку, высота от пола до крюка мин. 4 м;

— предоставить воду, песок, сварочный аппарат, резак, 2 подсобных рабочих, 1 или 2-х сварщиков.

Углевыжигательные печи: особенности конструкций и виды углевыжигательных печей, изготовление печи углевыжигательной своими руками, фото и видео.

Углевыжигательные печи, разделяемые на установки непрерывного и периодического действия, служат для получения полезного и многофункционального материала – древесного угля.

Для каких целей используют древесный уголь

Весь уголь, используемый человеком, по своей сути является древесным. Однако тот, который пролежал в земле миллионы лет, принято называть каменным.

Рассмотрим, для чего же сегодня необходим материал, получаемый из древесины различных пород в углевыжигательных ямах или печах:

- Основная функция – топливная. Для любителей загородного отдыха – это, прежде всего, шашлыки. Для кузнецов-кустарей – оптимальный энергоноситель, с помощью которого можно создавать среду, требуемую в горне.

- Это естественный адсорбент, применяемый в фильтрах для воды.

- В качестве компонента при производстве лекарственных препаратов.

- В роли ингредиента в производстве дымного пороха. В этом случае используется уголь, полученный из древесины при низких температурах.

Виды углевыжигательных печей

Этот вид теплогенераторов представлен мобильными и стационарными установками.

- Передвижные печи используются на лесозаготовках и в местах временной переработки древесины. Для снижения доли транспортной составляющей в стоимости производства готового продукта такие установки помещают непосредственно в места деревопереработки. Полученные древесные отходы служат для углевыжигательных печей и сырьём, и топливом одновременно.

- Стационарные агрегаты имеют значительные габариты.

В роли топлива для них используются различные типы энергоносителей в зависимости от экономической целесообразности. Такие печи располагаются возле крупных деревообрабатывающих производств и позволяют с пользой избавляться от отходов.

В роли топлива для них используются различные типы энергоносителей в зависимости от экономической целесообразности. Такие печи располагаются возле крупных деревообрабатывающих производств и позволяют с пользой избавляться от отходов.

Оборудование может иметь различную конструкцию, выбор которой зависит от подхода к процессу углежжения:

- Установки частного использования или для малого бизнеса предназначены только для получения угля.

- В промышленных агрегатах непрерывного действия, наряду с основным продуктом, можно получать жижку – сырой древесный уксус – и производить тепловую энергию, используемую для различных нужд.

По длительности работы установки для углежжения делятся на следующие типы:

- В аппаратах периодического действия каждая партия древесины проходит цикл от загрузки до окончания процесса в одной камере. В таких печах технологическая операция повторяется через определённый интервал времени – сырьё загружается, древесина переугливается, готовый продукт остывает и выгружается.

- К установкам непрерывного действия относят аппараты со сменными контейнерами или ретортами. Требуемая температура между закладками топлива в данном случае поддерживается теплом пиролизных процессов, протекающих в предыдущих партиях загруженной древесины. Образующиеся в результате пиролиза парогазы от контейнера или реторты отводятся к топке печи.

- Существуют и аппараты смешанного действия. В них закладка сырья и выгрузка готового продукта могут производиться периодически. А сама установка имеет возможность постоянно работать с отбором парогазов. Для этого определённая партия сырья находится в процессе пиролиза.

Внимание! Основным материалом, из которого изготавливают пиролизные контейнеры и реторты, является металл. Для стенок печи используют металл или кирпич с обязательной теплоизоляцией во избежание потерь тепла.

Углевыжигательная печь своими руками

Для получения древесного угля в личных целях можно самостоятельно изготовить печь простейшей конструкции. Для этого понадобится бочка объёмом 200 л.

Для этого понадобится бочка объёмом 200 л.

Этапы изготовления:

- Роют котлован такого размера, чтобы после погружения в него бочки между её стенками и стенками ямы оставался просвет шириной в кирпич.

- На бочке возле крышки изготавливают отверстие диаметром примерно 100 мм.

- Бочку укладывают в котлован вниз отверстием.

- Просветы между бочкой и стенками ямы закладывают кирпичами, верх бочки утепляют минеральной ватой.

При желании эту конструкцию можно модернизировать, и по чертежам изготовить более экологичную и эффективную углевыжигающую печь, к тому же, позволяющую получить более качественный готовый продукт.

Для реализации такого проекта понадобятся две бочки объёмом 200 и 100 л. В меньший резервуар, вставленный в бочку большей ёмкости, загружают дрова и закрывают его крышкой. Пространство между стенками сосудов засыпают горючими материалами – щепками, опилками, соломой – и поджигают их. После полного загорания топлива большую бочку закрывают крышкой с вставленной трубой.

Внимание! С целью обеспечения безопасности агрегат укладывают на теплоизоляционную платформу или зарывают в землю.

Время службы таких самоделок не очень длительное и находится в прямой зависимости от качества используемых бочек.

печи для изготовления угля для гриля

Выбор топлива для угольного гриля Грили Weber

При этом не каждое дерево подойдет для изготовления качественного угля, например, хвойные породы сделают блюдо горьким из-за повышенного содержания в них смолы и эфирных масел.

Печь для изготовления древесного угля — YouTube

Feb 28, 2016 Печь для изготовления древесного угля

Get Price: Левша 1980Установка, печь для изготовления древесного угля .

Многие производители древесного угля используют наше оборудование для обжига топливного брикета pini kay, превращая его в древесный уголь нового поколения, в уголь длительного горения .

Get PriceОборудование для производства древесного угля: печи,

Виды оборудование для изготовления угля. Производство древесного угля как бизнес — является привлекательной идеей. Стартовый капитал не требует значительных затрат, а

Get PriceКупить Печи Для Производства Древесного Угля оптом из

Бездымный уголь печь машина для изготовления угля активированного угля печи с ce iso 7 999,01 $-14 999,99 $ / компл.

Get PriceКак сделать печь для древесного угля изготовление .

Для их изготовления можно использовать проволоку или листовую сталь. 6 После этого необходимо установить дверцы, предназначенные для регулировки подачи воздуха и очистки печи

Get PriceПечи для производства древесного угля, готовый бизнес .

Наши печи для древесного угля «ПБП — 25» бездымные и не превышают норм по выбросам в атмосферу! Площадка по производству древесного угля 3d модель:

Get PriceКупить угольный гриль-барбекю с доставкой по Киеву .

Широкий выбор угольных грилей для дачи, настольный, керамический, круглый. В интернет магазине: Grili.ua. Цена от производителя. Доставка по всей Украине, ☝ бесплатный тест драйв встроенного гриля. Широкий выбор грилей .

Get PriceВзрывоопасная, но очень выгодная идея: изготовление

Для изготовления грилей для дачи чаще всего берут старые газовые баллоны. Хорошо подойдёт ёмкость из-под пропана, хотя годится любая, лишь бы у неё были довольно толстые дно и стенки.Не допускаются прохудившиеся .

Get PriceОборудование для шаурмы: полный разбор — от гриля

Вообще говоря, традиционно, по старинке, мясо для шаурмы обжаривается в тандыре или в земляной печи, как кебаб, а потом просто заворачивается в тонкую пресную лепешку. Но сейчас так шаурму не готовят и на Востоке .

Но сейчас так шаурму не готовят и на Востоке .

Как сделать печь для древесного угля — Укрбио

Сегодня существует огромное количество аппаратов, предназначенных для термического разложения древесины. При наличии необходимых материалов печь для изготовления древесного угля можно сделать своими руками.

Get PriceАксессуары для гриля Брикеты, разделители угля, щепа для .

Аксессуары для гриля по цене от 2 000 до 15 000 тенге в Алматы. Доставка в Астану, Шымкент, Усть-Каменогорск, Костанай и другие города Казахстана.

Get Priceпечи ретортные (бочки) для изготовления древесного угля .

Продам печи для изготовления древесного угля. Печи сделаны из цистерн 75 м3, цистерны в идеальном состоянии. Во время изготовления печей использовались все современные наработки. Печи имеют современные топки из .

Get PriceПечь для приготовления древесного угля

Современные установки представляют собой ретортные печи для древесного угля, в которых теплоноситель полностью отделён от рабочей камеры. Такое оборудование позволяет в

Get PriceПечи для древесного угля в Украине. Сравнить цены,

Печи для древесного угля. Продажа, поиск, поставщики и магазины, цены в Украине

Get PriceКак сделать печь для древесного угля — Укрбио

Сегодня существует огромное количество аппаратов, предназначенных для термического разложения древесины. При наличии необходимых материалов печь для изготовления древесного угля можно сделать своими руками.

Get PriceКупить Производства Древесного Угля Барбекю оптом из

Alibaba предлагает производства древесного угля барбекю, 2619 видов. Примерно 7% из них составляют аксессуары для барбекю, 3% — древесный уголь, 3% — решетки для барбекю.

Get PriceВзрывоопасная, но очень выгодная идея: изготовление

Для изготовления грилей для дачи чаще всего берут старые газовые баллоны. Хорошо подойдёт ёмкость из-под пропана, хотя годится любая, лишь бы у неё были довольно толстые дно и стенки. Не допускаются прохудившиеся .

Не допускаются прохудившиеся .

бочки для изготовления древесного угля

2015/10/17 Продам печи (бочки) 25 куб для производства древесного угля Продам 6 печей для изготовления древесного угля. Печи сделаны из цистерн 25

Get PriceАксессуары для гриля Брикеты, разделители угля, щепа для .

Аксессуары для гриля по цене от 2 000 до 15 000 тенге в Алматы. Доставка в Астану, Шымкент, Усть-Каменогорск, Костанай и другие города Казахстана.

Get PriceМангалы и печи для казанов: купить с доставкой по России .

Мангалы и печи для казанов. Интернет-магазин GrillJoy предлагает широкий ассортимент мангалов и печей для казана в Москве, Санкт-Петербурге, Красноярске, Новосибирске и Кемерове. Гарантии на продукцию.

Get PriceКакая щепа для копчения лучше Изготовление щепы .

Какая щепа для копчения лучше, и как сделать ее самостоятельно. В разделе «Блог» вы найдете много интересной и полезной информации.

Get PriceМангал (167 фото): барбекю для дачи, красивые уличные .

Решетка для гриля слишком крупная, чтобы приготовить на ней овощи и не мучиться потом, отмывая ошметки пригоревшей кожицы. Чтобы такого

Get PriceЯпонский универсал: руководство по выбору хорошего .

Нижний, в камере для угля, впускает кислород для поддержания жара, верхний, в крышке гриля, — отводит лишнюю влагу, дым и тепло.

Get PriceУголь и брикет для мангала, гриля. как выбрать? какой

Древесный уголь характеризуется крайне низкой плотностью, а это значит, что во время жарки шашлыка мы вынуждены использовать его в большом количестве. В некотором смысле это компенсируется низкой ценой.

Get PriceОборудование для производства древесного угля:

Также следует арендовать территорию с ровным участком для изготовления и хранения продукции. Печь для производства древесного угля должна быть установлена на ровном и открытом участке.

Get PriceГриль из авто дисков своими руками — пошаговый мастер .

Для изготовления гриля Вам потребуется: • стальные диски • толстостенная труба 60 х 500 мм • поддоны для угля • решетка для гриля из нержавеющей стали • стальной лист металла 500 х

Get Priceбочки увп для производства древесного угля

Оборудование для производства древесного угля: печи, бочки. Оборудование, предназначенное для производства древесного угля, не содержит вентиляторов и нагнетателей газа, благодаря чему происходит экономия .

Оборудование, предназначенное для производства древесного угля, не содержит вентиляторов и нагнетателей газа, благодаря чему происходит экономия .

Угольный гриль

Материал, используемый для изготовления котла и крышки гриля. Все угольные мангалы делятся на три группы: керамические, стальные и чугунные. Все

Get PriceКак выбрать угольный гриль — OBRAWA

Материал, используемый для изготовления котла и крышки гриля. Все угольные мангалы делятся на три группы: керамические, стальные и чугунные.

Get PriceКакой уголь для мангала выбрать: березовый, дубовый .

Расчет расхода березового угля – 1 к 4, то есть для жарки килограмма мяса нужно будет купить 4 кг топлива. В случае с кокосовыми и дубовыми углями расход будет немного меньше – 1 к 3.

Get PriceСтоимость изготовления мельницы для измельчения угля

Для измельчения угля. мельницы для каменного угля шаровые мельницы для шаровые мельницы для помола угля Шаровые мельницы для измельчения каменного Оборудование Для Измельчения Угля

Get PriceУличный гриль из кирпича для дачи: фото, какая печь лучше .

Для строительства печки-гриля потребуются красный или огнеупорный кирпич, цемент, песок, уголки (32 x 32 x 4 мм), стальная проволока диаметром 32 мм,

Get PriceБарбекю. Смокер гриль. Печь барбекю. Купить барбекю в

Печи, печи-барбекю и камины для благоустройства и интерьеров. +375 29 671 25 36 +375 17 326 52 21 Печи-барбекю и камины из камня

Get PriceУгольный гриль: барбекю на углях для дачи, как выбрать .

К их числу принадлежат и колесики, и вертел для курицы или шаурмы, и различные насадки. Для защиты гриля от непогоды понадобится чехол, а для

Get PriceПолезно Производство древесного угля

Для их обработки требуются большие энергозатраты, несоизмеримые с прибылью. Для этих целей можно использовать метод изготовления угля из опилок, спрессованных в брикеты.

Get PriceПечка из автомобильных дисков своими руками: для казана .

1 — Температура горения угля. Ниже мы рассмотрим процесс изготовления печи для казана, самодельного мангала и устройства для обогрева банного помещения. . Решётка для гриля

Get PriceДревесный уголь из люцернской глубинки для вашего

Печь для угля полностью покрывается еловыми ветвями, а затем герметично закупоривается слоем угольной .

Get PriceСвой бизнес: пекарня — Структура инвестировала в

Можно ли заработать на монтаже каминов для домов и квартир; Изготовление металлических печей для бани как бизнес; Бездымные пиролизные печи. Для производства древесного угля.

Get Priceпроизводство древесного угля

Печи углевыжигательные (Пиролизные печи)Для производства древесного угля

(Российское производство)

Печь углевыжигательная производительность 3 м3

Печь углевыжигательная производительность 12 м3

Краткая характеристика режимов пиролиза

Печь углевыжигательная производительность 3 м3

Технические характеристики коротко:Объем загружаемого сырья: березы 2,5-3 м3.

Выход конечного продукта: 210-250 кг.

Время цикла: 28 часов.

Габариты установки:

длина-5700 мм(c пандусом),

ширина-1700 мм,

высота-2650мм (без дымовой трубы)

Печь для производства древесного угля состоит из:

- Топочного блока, который служит для сушки и разогрева древесины, находящейся в углевыжигательном блоке

- Углевыжигательного блока, в который загружается древесина в размере 2,5-3куб. м (береза).

- Процесс углевыжигания длится 28 часов, в результате выход конечного продукта составляет 210-250 кг, в зависимости от исходного сырья.

Для слива конденсата в нижней части углевыжигательного блока предусмотрен сливной кран..jpg)

Загрузка осуществляется в ручную, в предварительно установленный загрузочный ящик.

В верхней части углевыжигательного блока расположен предохранительный клапан. - Основания ,которое служит для крепления топочного и углевыжигательного блока.

- Пандуса, который служит для выгрузки ящика с конечным продуктом (углем).

- Топочного блока, который служит для сушки и разогрева древесины, находящейся в углевыжигательном блоке

- Углевыжигательного блока, в который загружается древесина в размере 12 куб. м (береза).

- Основания ,которое служит для крепления топочного и углевыжигательного блока.

Процесс производства угля состоит из следующих этапов:

1.Режим сушки

Сушка выполняется путем естественной циркуляции теплоносителя -дымовых газов с температурой равной 140-160С° через пакет дров, помещенных в углевыжигательный блок. Продолжительность периода сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов в топочном блоке. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с 45-55% до 4-5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

2.Режим пиролиза

2.1.Режим эндотермического пиролиза

При дальнейшем нагревании древесины температурный диапазон составляет 150-300С°. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние- бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При температуре близкой к 300°С начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в углевыжигательном блоке без увеличения подвода тепла извне.

2.2.Режим экзотермического пиролиза

Экзотермический пиролиз происходит при температуре 300-400°С.. На этой стадии бурая древесина превращается в древесный уголь 65-75%-ным содержанием нелетучего углерода. Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С

Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С

3.Охлаждение угля

При окончании прокаливания уголь охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85°С,желательно иметь ее на уровне 40°С.

В качестве сырья для производства угля используется береза. Рекомендуемый диаметр дров от 60 до 200 мм и относительной влажностью до 55%

Общие габариты комплекса : длина-5700 мм(c пандусом),ширина-1700 мм, высота-2650мм (без дымовой трубы)

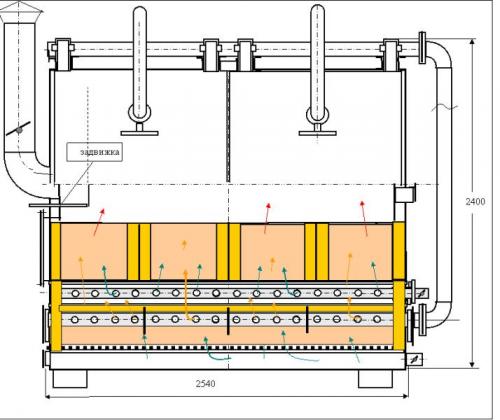

Печь пиролизная (углевыжигательная) производительность 12 м3

Технические характеристики коротко:

Объем загружаемого сырья: березы 10-12 м3.

Выход конечного продукта: 1200-1400 кг.

Время цикла: 68-72 часов.

Габариты установки:

Топочный блок 1500*800*1000

Углевыжигательный блок-бочка 2400*6000

Печь для производства древесного угля состоит из:

Процесс производства угля состоит из следующих этапов:

1.Режим сушки

Сушка выполняется путем естественной циркуляции теплоносителя -дымовых газов с температурой равной 140-160С° через пакет дров, помещенных в углевыжигательный блок. Продолжительность периода

Продолжительность периода

сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов в топочном блоке. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с

45-55% до 4-5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

2.Режим пиролиза

2.1.Режим эндотермического пиролиза

При дальнейшем нагревании древесины температурный диапазон составляет 150-300С°. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние- бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При температуре близкой к 300°С начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в углевыжигательном блоке без увеличения подвода тепла извне.

2.2.Режим экзотермического пиролиза

Экзотермический пиролиз происходит при температуре 300-400°С.. На этой стадии бурая древесина превращается в древесный уголь 65-75%-ным содержанием нелетучего углерода. Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С

3.Охлаждение угля

При окончании прокаливания уголь охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85°С,желательно иметь ее на уровне 40°С.

В качестве сырья для производства угля используется береза. Рекомендуемый диаметр дров от 60 до 200 мм и относительной влажностью до 55%.

Весь процесс состовляет 68-72 часов

Выход готовой продукции состовляет 1200-1400 кг,(в зависимости от исходного сырья)

Габаритные размеры:

1. Топочный блок 1500*800*1000

Топочный блок 1500*800*1000

2.Углевыжигательный блок-бочка 2400*6000

Краткая характеристика режимов пиролиза

Технология получения древесного угля методом пиролиза – нагреванием без доступа воздуха, включает в себя несколько основных стадий:

- Сушка древесины.

- Пиролиз древесины.

- Охлаждение угля.

Характеристики этих стадий определялись по результатам предварительных расчетных и проектных работ по промышленным агрегатам (камерам) углежжения и на основе предшествующего опыта по углежжению.

Все стадии технологического процесса совмещены в одной камере пиролиза с последовательным прохождением всех операций. Объем камеры 12 куб. м. Общая длительность процесса 68-72 часов. Сырьем для производства угля является лес лиственных пород, относительной влажностью до 65%.

Режим сушки

Сушка выполняется путем принудительной циркуляции теплоносителя – дымовых газов (продуктов сгорания генераторного газа) с температурой t0 = 140…160 ºС через пакет древесины, помещенной в камеру углежжения. Продолжительность периода сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов с последующим смешиванием дымовых газов с окружающим воздухом до заданной температуры в смесительной камере. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с 45…65% до 4..5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

Режим эндотермического пиролиза

При дальнейшем нагревании древесины в камере углежжения внешним теплоносителем возрастает внутренняя энергия молекул, что приводит к разрыву молекулярных связей и к началу образования новых веществ – спиртов, кислот, смол и других продуктов. Температурный диапазон – 150…300ºС. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние – бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При охлаждении продуктов пиролиза этой стадии образуется смесевой пироконденсат с относительно низкой теплотворной способностью (300…500 ккал/кг) и неконденсируемые газы (СО, СО2, и остатки паров Н2О). При температуре близкой к 300ºС начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в камере углежжения без увеличения подвода тепла извне.

Температурный диапазон – 150…300ºС. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние – бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При охлаждении продуктов пиролиза этой стадии образуется смесевой пироконденсат с относительно низкой теплотворной способностью (300…500 ккал/кг) и неконденсируемые газы (СО, СО2, и остатки паров Н2О). При температуре близкой к 300ºС начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в камере углежжения без увеличения подвода тепла извне.

- Режим экзотермического пиролиза

На стадии экзотермического пиролиза с температурой регулируемой в пределах 300…400ºС происходит дальнейшее химическое разложение бурой древесины, которое сопровождается выделением тепла и повышением температуры в камере пиролиза выше температуры теплоносителя (дымовых газов). На этой стадии бурая древесина превращается в древесный уголь с 65…75%-ным содержанием нелетучего углерода. Продолжается образование и выделение в парогазовой фазе кислот, спиртов и преимущественно смол, а также неконденсирующихся газообразных продуктов: СО2, СО, Н2, СН4, С2Н2. Подаваемые в камеру углежжения дымовые газы должны иметь температуру несколько ниже оптимальной температуры реакции, что обеспечивает отвод тепла из зоны пиролиза и поддержание устойчивого теплового режима. Оптимальный температурный диапазон процесса – 380…400ºС, максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя – 425ºС.

- Охлаждение угля

При окончании прокаливания угль охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85ºС, желательно иметь ее на уровне 40ºС.

Состав рабочего древесного топлива

Состав древесного рабочего топлива и его низшая теплота сгорания в зависимости от величины относительной влажности приведены в таблице

Если Вы ищете специфическое

оборудование, |

оборудование для производства древесного угля

Установки углевыжигательные для производства древесного угля.

(печи) от компании ООО «ТехДревИнжиниринг».

На нашем сайте Вы найдёте подробное описание, технические характеристики установок нашего производства, а так же стоимость и цены на дополнительное оборудование для повышения производительности и снижения трудозатрат. Купить наше оборудование могут заказчики со всех регионов России и стран Ближнего и Дальнего зарубежья.

Установки для производства древесного угля

Установки нашего производства можно разделить на три класса по производительности и типу применяемых конструкционных решений.

К малому классу относится Урал-15 производительностью до 20 тонн древесного угля в месяц.месяц. Особенностью установки является небольшая стоимость, мобильность, экологическая чистота технологии, высокое качество получаемой продукции. Возможность эксплуатации без грузоподъемного оборудования.

установка для изготовления древесного угля, углевыжигательная печь, оборудование для производства

К среднему классу, производительностью от 20 до 80 тонн в месяц, относятся МПРУ (модульные пиролизно-ретортные установки выемного типа) такие как: МПРУ-21, МПРУ-21В, МПРУ-22М, МПРУ-22МВ, МПРУ-30, МПРУ-30С.

На сегодня это наиболее распространенные в РФ и ближнем зарубежья установки. Их количество, построенных только нашей компанией более 130 шт в 30 регионах РФ, более чем на 70 производственных площадках. Они просты в обслуживании, обеспечивают высокую производительность и высокое качество продукции, удовлетворяющее требования всех промышленных потребителей.

Проблематику использования грузоподъемных механизмов приизготовлении древесного угля

Вот уже много лет, начиная с запуска первой ретортной установки, ведутся дискуссии о том, что лучше – использование грузоподъемных или не использовать, а если использовать, то какие. Или использовать другие грузоподъемные в виде различных кар, погрузчиков, транспортеров или других механизмов.

Конечно, в первую очередь заказчиков, эксплуатантов, интересует цена вопроса…. Читать полностью

И большие, стационарные углевыжигательные установки производительностью до 300 тонн древесного угля в месяц, серии БУРАН (непрерывная, без ретортная, с дожиганием пиролизных газов) : БУРАН-80, БУРАН-120, БУРАН-150, БУРАН-300

буран-80

буран-120

буран-150

буран-300

Главным отличием этих установок является отсутствие необходимости использования в процессе работы грузоподъемных механизмов. Установки оснащены не выемными ретортами, изготовленные из жаропрочной стали. По сравнению с другими установками их применение позволяет существенно, почти в 2 раза) снизить капитальные затраты на организацию производства.

На всё оборудование дается годовая гарантия. Осуществляется гарантийное и пост гарантийное обслуживание. Всё оборудование спроектировано и изготовлено на нашем предприятии и допускает срок эксплуатации до 10 лет.

Искусство изготовления древесного угля в Национальном историческом месте печи Хоупвелл

Волонтер VISTA Рэйчел Раш зажигает штабель для угольных шахт / NPS

Примечание редактора: В Национальном историческом памятнике печи Хоупвелл в Пенсильвании одной из ключевых работ было изготовление древесного угля для обжига железной печи. Том Страка, профессор лесного хозяйства в Университете Клемсона в Южной Каролине, также работает волонтером «угольщик» на историческом месте. В следующем посте он объясняет процесс производства древесного угля.

Том Страка, профессор лесного хозяйства в Университете Клемсона в Южной Каролине, также работает волонтером «угольщик» на историческом месте. В следующем посте он объясняет процесс производства древесного угля.

Национальный исторический комплекс печи Хоупвелл является примером плантации угля и железа. Древесный уголь был топливом для чугунной печи, и его производство было неотъемлемой частью плантации. Несколько раз каждое лето на небольшой огороженной территории к западу от угольного амбара угольщики или угольщики практикуют искусство производства древесного угля из угольной ямы.

Это традиционный метод производства древесного угля и тот же метод, который используется в печи Хоупуэлла с 1771 года. Сжигание древесного угля обычно запланировано на май и август.Любопытных посетителей часто привлекает большой черный курган, который производит много дыма, и угольщики привыкли, что их спрашивают, чем они на самом деле занимаются. Ниже приведены типичные вопросы, которые часто задают посетители, и ответы на них.

1. Чем вы занимаетесь?

Мы производим древесный уголь, топливо, используемое в производстве чугуна. Человека, ответственного за производство древесного угля, называли угольщиком.

2. Что такое древесный уголь?

Древесный уголь — это твердые отходы черной древесины, образующиеся при сжигании древесины в закрытом помещении, где воздух (кислород) ограничен.

Диорама открытой угольной ямы. Обратите внимание на три яруса из дерева и дымоход, построенный в центре, с грязевым покрытием, защищающим дерево от воздуха. / Дуг Пейдж)

3. Что горит внутри этого черного холма?

Под этим черным материалом находится плотно уложенная куча дерева, называемая угольной ямой. Черный слой изолирует древесину от воздуха, позволяя ей «запечь или запечь», и в результате неполного сгорания образуется древесный уголь.

4. Что это за черный слой и какой он толщины?

Что это за черный слой и какой он толщины?

Этот черный слой — угольная пыль, оставшаяся от старых угольных ям. Двухэтапный процесс покрытия деревянной груды называется опудриванием и опудриванием. Сначала накладывается тонкий слой листьев, чтобы грязь не попала на древесный уголь и не засорила его. Во-вторых, яма заделывается тонким слоем грязи или угольной пыли.

5. Почему они разместили печь здесь?

Рядом с локацией есть все четыре необходимых ингредиента для производства железа: железная руда, известняк для флюса, текущая вода и деревья для древесины для производства древесного угля.

6. Почему в качестве топлива не использовали только уголь?

В то время, когда работала печь Hopewell Furnace, древесный уголь был единственным подходящим топливом для чугунной печи.

7. Почему бы просто не использовать древесину в качестве топлива вместо древесного угля?

Для выплавки чугуна дутья должна постоянно гореть очень горячей. Древесный уголь горит намного горячее, чем древесина (даже выдержанная древесина), и при более постоянной температуре.

8.Как была построена свая?

Под угольной пылью и листьями аккуратно сложенная груда дров. Небольшой треугольный дымоход посередине служит опорой для сваи, вентиляцией и местом для разжигания огня. Затем к дымоходу были сложены четырехфутовые куски дерева, слегка наклоненные внутрь, так что деревянная куча могла быть насыпью, которая могла бы удерживать слой угольной пыли. Угольная яма может состоять из двух или трех ярусов дерева (таким образом, высотой 8 или 12 футов).

9.Это где изначально находилась угольная яма?

Нет. Древесный уголь делали в лесу, где росли деревья. Древесный уголь намного легче транспортировать и хранить, поскольку он составляет одну треть его веса и половину его объема.

10. Как его зажигать?

Угольная яма освещается наверху дымохода лопатой или двумя горящими углями от костра. Как только огонь потухнет, дымоход накрывают деревянной плитой (мостиком), а верх покрывают листьями и землей.

11. Что будет, если огонь в дымоходе погаснет?

При необходимости в дымовую трубу засыпали еще горящих углей, чтобы «зарядить» огонь.

12. Как долго будет гореть угольная яма?

Зависит от размера угольной ямы. В демонстрации Хопуэлла мы используем маленькие угольные ямки, всего несколько шнуров, большие, что займет около недели, чтобы «сгореть» или «встать на ноги» («запечь» до дна куча).

13. Все ли дерево превращается в углерод?

Если работа выполнена хорошо, большая часть древесины превратится в углерод.

14. Какова история производства древесного угля? Как давно это датируется?

Человек использовал древесный уголь еще раньше. Во французских пещерах есть рисунки углем, которым более 10 000 лет.

15. Значит, никакая древесина на самом деле не «сжигается» в угольной яме?

Древесина скорее запекается, чем сжигается.Как только яма достигает температуры около 270 ° C, процесс карбонизации становится самоподдерживающимся.

16. Насколько сильно нагревается угольная яма?

Пиковая температура составляет около 750 ° F. При правильных условиях она может превышать 1000 ° F.

Горящая угольная яма; яма только что загорелась, поэтому пар выходит из дерева. / Пат Страка

17. Какой дым выходит из сваи?

Если все идет правильно, дымом будут летучие газы, образующиеся при карбонизации.Сначала от кучи выходит белый дым, так как отводится влага.

18. Что происходит, когда в покрытии угольной ямы образуются дыры?

Любые трещины в крышке ямы из-за грязи и листьев (которые являются нормальным явлением в цикле изготовления древесного угля из-за смещения внутри штабеля и погодных условий) должны быть немедленно заделаны, чтобы предотвратить попадание слишком большого количества воздуха (кислорода) в штабель и вызвать ‘ «пламя погаснет».

19. Вы забираетесь на угольную яму с этой лестницей, чтобы заполнить дыры.Это опасно?

Самым опасным аспектом работы назывался «прыжок с ямы». Угольщик должен был следить за мягкими пятнами или «заедами» на «голове» (вершине) ямы, и, если они возникли, , он прыгнул бы в яму, чтобы заполнить пространство, созданное муллом.

20. Откуда взялась древесина?

Hopewell Furnace владела или контролировала от 4000 до 8000 акров леса вокруг печи, включая то, что сейчас является Государственным парком Френч-Крик.

21. Как оплачивалась работа угольщика?

В то время как лесорубам платили веревкой, угольщику платили бушелями или, возможно, фургонами. Чем больше угля давали ямы, тем больше он добывал.

22. Какую древесину вы используете?

Древесный уголь может быть изготовлен из любой породы дерева. Древесина твердых пород «˜Hard» ™, такая как дуб, гикори, клен и каштан, нагревает древесный уголь в печи.

23.Каковы характеристики хорошего древесного угля?

Чатурведи (1943) определил это как: «Уголь хорошего качества сохраняет текстуру древесины; это угольно-черный цвет с сияющим блеском в свежем сечении. Он звонкий с металлическим кольцом, не давит и не пачкает пальцы. Он плавает в воде, плохо проводит тепло и электричество и горит без пламени ».

24. Какие факторы влияют на скорость горения или процесса карбонизации ?

Основными факторами были (1) тип древесины (лиственные деревья были лучше всего), (2) размер кусков древесины, (3) состояние древесины, (4) содержание влаги в древесине, (5) состояние почвы, (6) время года и (7) погодные условия и температура.

25. Содержит ли сам древесный уголь влагу?

Древесный уголь прямо из ямы содержит очень мало влаги, но она быстро увеличивается до 5–15 процентов, когда уголь подвергается воздействию воздуха.

Вагон с древесным углем под охладителем печи Хоупвелла. Вагоны с древесным углем были сконструированы таким образом, что, если уголь недостаточно охлаждался, днище вагона можно было очень быстро открыть, и груз горячего угля вывалился на след.Это нижнее отверстие также использовалось для опорожнения вагона при доставке / Пэт Страка.

26. Что происходит с угольной ямой, если идет дождь или ветер?

Когда огонь в дымоходе хорошо разжигается, ливень фактически уплотняет яму, заставляя сваю гореть хорошо, но быстрее.

27. Что происходит после того, как древесный уголь добывается в лесу?

После того, как древесный уголь был выгребен в очаге и оставлен охлаждаться, его затем загрузили в специально построенные вагонетки с древесным углем и вытащили в угольный амбар (или дом) рядом с печью.

28. Почему ваш древесный уголь выглядит иначе, чем тот, который я покупаю в пакетах в магазине?

Большая часть древесного угля сегодня — это угольные брикеты. Угольные брикеты представляют собой композит, созданный из суспензии древесного угля, опилок, древесных отходов, угольной пыли и минералов.

29. Работали ли угольщики круглый год?

Зима была плохим временем для производства древесного угля, поэтому они работали с мая по октябрь.

30.Вы поливаете уголь из шланга, когда разгребаете его. Разве вода не повреждает древесный уголь?

Настоящий древесный уголь (в отличие от брикетов) не разрушается водой

31. Зачем использовать угольные шахты, когда есть угольные печи ?

Угольная печь — это постоянное сооружение из камня или кирпича. Хотя их проще использовать, они дороги, и древесину необходимо транспортировать в печь. Рядом с лесом можно устроить яму для угля.

32. Сколько древесного угля можно добыть из ямы и сколько дров в яме?

Большая яма для угля может содержать 30 деревянных шнуров. Хорошее колье может дать от 35 до 40 бушелей на шнур.

Хорошее колье может дать от 35 до 40 бушелей на шнур.

33. Кто вырубил всю древесину и сколько древесины было заготовлено за год?

На протяжении всей истории печи лесорубы составляли самую большую группу работников печи. Из 213 рабочих на заработной плате с 1835 по 1837 год 112 были лесорубами.Ежегодная потребность в древесном угле в Хоупвелле потребляла от 6000 до 7000 шнуров древесины или 200 акров лесных массивов каждый год.

34. Привели ли все эти лесозаготовки к вырубке леса в этом районе?

Лес был вырублен с использованием системы, называемой устойчивой урожайностью. Это позволяло вырубать только небольшую часть леса каждый год, а затем со временем эта площадь могла расти снова.

Том Страка — профессор лесного хозяйства в Университете Клемсона в Южной Каролине.Он также является волонтером-угольщиком в Хоупуэлл Печне.

Древесный уголь из угольной ямы в традиционной корзине для угля. Обратите внимание, что структура древесины все еще видна, даже текстура древесины / Tom Straka

Высокоэффективная печь карбонизации для производства древесного угля

Введение печи карбонизации

Печь карбонизации — идеальное оборудование для изготовления брикетов из древесного угля. Это ключевое оборудование для всего процесса производства древесного угля.Печь для карбонизации использует новейшие технологии и разумную конструкцию, которая увеличивает степень карбонизации и сокращает время карбонизации.

Применение печи карбонизации

Печи карбонизации широко используются для переработки древесного угля с брикетами из биомассы, древесины и лесных остатков. Брикеты биомассы производятся из опилок и других сельскохозяйственных остатков, таких как солома сельскохозяйственных культур, рисовая шелуха, бамбуковая стружка, травы, с использованием брикетировочной машины . А древесина и лесные отходы, такие как древесина сосны, ивы, бамбук, также могут использоваться в качестве сырья для печей карбонизации, которые непосредственно поступают в печь карбонизации и карбонизируются в древесный уголь без дробления энергии и процесса брикетирования. Угольные брикеты, изготовленные в печах для карбонизации, обладают высокой плотностью, малым объемом, легко сжигаются и подходят для семейного и промышленного использования.

А древесина и лесные отходы, такие как древесина сосны, ивы, бамбук, также могут использоваться в качестве сырья для печей карбонизации, которые непосредственно поступают в печь карбонизации и карбонизируются в древесный уголь без дробления энергии и процесса брикетирования. Угольные брикеты, изготовленные в печах для карбонизации, обладают высокой плотностью, малым объемом, легко сжигаются и подходят для семейного и промышленного использования.

Классификация печи для карбонизации

Печь для карбонизации состоит из трех различных типов, а именно: печь для карбонизации с воздушным потоком , печь для самовоспламенения , подъемная печь для карбонизации .Самовоспламенение имеет уникальную конструкцию из подвижных стальных пластин, а выхлопные трубы соединены с сепаратором смолы и вытяжным вентилятором. Поток воздуха карбонизации печи выполнен из огнеупорного материала и принимает передовые технологии горячего воздуха карбонизации. В то время как энергосберегающая печь для карбонизации подъемного типа представляет собой тип печи для карбонизации, подходящий для семейной карбонизации древесно-угольных брикетов. Внутренний горшок можно повесить снаружи, что сэкономит время на охлаждение и значительно повысит производительность.

Отличительные особенности карбонизирующей печи

1. Хотя три типа карбонизирующих печей различаются по конструкции и имеют некоторые различия в объеме и времени карбонизации, все они имеют следующие общие особенности.

2. Простота в эксплуатации и экономия труда. Человек может одновременно эксплуатировать 3-5 печей карбонизации.

3. Используйте уникальное оборудование для обеззараживания дыма, чтобы печь была экологически чистой.

4. Высокая степень карбонизации и высокая эффективность.Степень карбонизации составляет около 40-60%, а степень готовой продукции превышает 95%.

5. Долговечный. Печь изготавливается из специальных материалов и может использоваться от 4 до 5 лет..jpg)

6. Оборудован устройством для хранения смолы, которое может одновременно получать смолу и карбонизацию.

Почему выбирают печь для карбонизации?

Это технология карбонизации и печь карбонизации, которые влияют на качество древесного угля. Земляные печи и печи для карбонизации стали могут производить древесный уголь, тогда почему мы выбираем печи для карбонизации стали?

☆ С высоким качеством.По сравнению с древесным углем, полученным в земляных печах, древесный уголь, полученный в печах для карбонизации стали, имеет более высокое качество.

☆ Экономия времени. Обычно время науглероживания в печах для карбонизации стали составляет около 2-7 дней, в то время как при использовании земляной печи требуется 15-20 дней.

☆ Экологичность. Печи карбонизации обычно менее дымчатые или недымящие, в то время как обжиговые печи вызывают загрязнение воздуха.

Параметры печи карбонизации

Модель | Мощность | Вместимость | Масса | Размер |

Самовоспламеняющаяся печь для карбонизации (круглая) | 1.5 кВт | 800-1000 кг / 24 часа | 4000 кг | 2,15 * 2,15 * 9 м |

Самовоспламеняющаяся печь для карбонизации (квадратная) | 1,5 кВт | 900-1200 кг / 24 часа | 5500 кг | 3 * 1,7 * 2,2 м |

Печь для карбонизации с воздушным потоком | / | 900-1200 кг / 24 часа | 4000 кг | 3. |

Производство стали без угля: давайте поговорим об угле

Краткий ответ на этот вопрос — нет, в настоящее время не в масштабе.

Выпуск

Сталь— это сплав железа с углеродом (0,002–2,1% по весу) и другими металлами по мере необходимости. Типичными добавками являются: никель, хром, марганец, молибден, титан, ванадий или вольфрам, в зависимости от требуемых физических свойств, например, антикоррозийные, легкие, жесткие, термостойкие, эластичные или дешевые.Как материал, сталь сочетает в себе высокую прочность на разрыв с низкой стоимостью. Это один из строительных блоков цивилизации.

Если представить масштаб, то в мире ежегодно производится около 1,6 миллиарда тонн стали, половина из которых приходится на Китай. Другие крупные производители: Япония, Индия, США, Корея и Россия. Это энергоемкий бизнес, в котором технологические достижения позволили снизить потребность в энергии на 60% за последние 50 лет.

Сегодня используется около 0,8 тонны угля и 2.1 тонна CO 2 выбрасывается из сырья для производства каждой тонны стали (отдельно от угля или газа, используемых для производства электроэнергии, также необходимой). По оценкам Международного энергетического агентства, на мировую металлургическую промышленность приходится 6,7% мировых выбросов CO 2 . Это значительный показатель, и его необходимо будет улучшить по мере перехода мира к низкоуглеродному будущему. Это будет сложно.

Производство стали традиционными методами

Во-первых, железо выплавляется из минеральной руды.Обычно это оксид железа, такой как гематит или магнетит. Температура печи, превышающая 1600 ° C, приведет к высвобождению чугуна в форме «чушкового чугуна», так называемого из-за формы слитков. Это хрупкий материал, содержащий до 4,5% углерода. Исторически первым топливом, используемым для обогрева плавильных печей, была древесина, а позднее — древесный уголь (который изготавливали из дерева).

Самые ранние стали появились в Анатолии (с 1800 г. до н. Э.), Восточной Африке (с 1400 г. до н. Э.), Южной Индии (с 600 г. до н. Э.) И в Китае (с 400 г. до н. Э.).Римские военные использовали стальное оружие. Производство стали из чугуна требует снижения содержания углерода, чтобы получить полезный металл.

Переход на использование угля в производстве стали датируется 11 веком в районе Хуанхэ в Китае, где деревья были редкими. В частности, уголь был преобразован в «кокс» путем его нагревания в условиях кислородного голодания, чтобы удалить воплощенную воду и летучие органические химические вещества. В результате получается твердый серый пористый материал, состоящий в основном из углерода.Он имеет гораздо более высокую энергетическую ценность, чем уголь, и лучше приспособлен для получения высоких температур при плавке.

Кокс вошел в употребление в Великобритании в 1700-х годах, отчасти из-за его более высокой прочности на раздавливание, чем у угля. Доменные печи для производства чугуна и стали можно было строить все выше и больше, чтобы улучшить эффект масштаба. Растущий спрос на сталь по мере развития промышленной революции намного превышал способность лесов служить топливом и источником углерода.

В настоящее время почти вся новая сталь в мире производится с использованием оксида железа и коксующегося угля. Коксующийся уголь — это, как правило, битуминозный уголь с особыми качествами, которые необходимы в доменной печи.

Несмотря на то, что все больше стали перерабатывается, в настоящее время не существует технологии производства стали в масштабе без использования угля.

Экспорт коксующегося угля Новой Зеландии обеспечивает рабочие места, столь необходимую экспортную выручку и не вносит вклад в счет выбросов углерода Новой Зеландии.Новозеландский коксующийся уголь обладает некоторыми особыми качествами и пользуется большим спросом во всем мире. Если мы не будем поставлять коксующийся уголь, клиенты будут покупать его у других поставщиков, часто у производителей с более низкими экологическими стандартами.

Это означает, что перегонный куб по-прежнему будет производиться, не будет чистой выгоды для глобальной окружающей среды, но рабочие места в Новой Зеландии будут потеряны. К сожалению, политикам Веллингтона эта реальность кажется упущенной.

Производство стали в Новой Зеландии

New Zealand Steel использует титано-магнетитовые чугуны на своем заводе в Гленбруке и экспортирует те же чугуны, которые будут использоваться в качестве незначительной доли на традиционных сталелитейных заводах.Завод использует процесс прямого восстановления для производства железа из чугуна до того, как его превратят в сталь. Ни одна другая компания в мире не производит сталь таким же образом. Значительные улучшения были достигнуты в энергоэффективности за счет когенерации (с использованием отработанного тепла), когда New Zealand Steel производит до 70% собственной потребности в электроэнергии.

Производство стали без угля

Это святой Грааль для тех, кто стремится к выбросам, и в международном масштабе проводились значительные исследования способов сокращения или устранения выбросов CO 2 .

Переработанная сталь

Ежегодно из лома перерабатывается около 500 миллионов тонн стали, или 31% от общего мирового производства стали. Это очень высокий процент вторичной переработки любого материала. Когда утверждают, что сталь можно производить в электродуговых печах (а не в доменных печах с интенсивными выбросами), то и говорят.

Чтобы подчеркнуть важность рециркуляции в производстве стали, Всемирная ассоциация производителей стали заявляет, что средней доменной печи требуется 800 кг угля для производства тонны стали, в то время как средней электродуговой печи (использующей в основном переработанную сталь) требуется всего 16 кг угля.

Загрузите информационный бюллетень здесь

Конечно, для управления выбросами CO 2 в результате переработки стали необходимо, чтобы ввод электроэнергии производился из возобновляемых источников.

В общем, переработка осуществляется в соответствии с экономическими соображениями, правилами или совестью. Что касается заявлений о том, что 80% стали может быть переработано, это будет зависеть от отрасли. По оценкам NZ Steel, для зданий уровень переработки стали может достигать 85% 1 .

Использование биоуглерода в производстве стали

Биоуглерод производится из древесины или древесных отходов.Важно отметить, что этот источник углерода для производства стали можно квалифицировать как возобновляемый только в том случае, если древесина создается быстрее (за счет выращивания деревьев), чем ее рубят и сжигают.

В той степени, в которой древесный уголь может использоваться в производстве стали (или цемента) во всем мире для замены угля, сомнительно, будет ли такое использование древесины считаться экологически устойчивым, особенно если этот огромный сдвиг в землепользовании вытеснил продукты питания. производство.

В Новой Зеландии компания NZ Steel 2 провела испытания 9000 тонн биоуглерода, поставляемого Carbonscape, в качестве метода производства стали с низким уровнем выбросов.Чтобы представить это в контексте, NZ Steel использует около 800 000 тонн новозеландского или импортного угля каждый год для производства чугуна, а затем стали на своем заводе в Гленбруке. Пока еще нет мнения об успехе этого испытания как коммерчески жизнеспособного метода.

Выплавка чугуна электролизом

Об интригующем способе отделения железа от руды в Массачусетском технологическом институте было сообщено в Scientific American 3 (май 2013 г.). В то время СМИ вызвали волну интереса, но обещанная демонстрация в промышленном масштабе еще не появилась.

Метод заключается в использовании среды приема расплавленных оксидов металлов, в которой железная руда растворяется, а затем пропускания через нее электрического тока для осаждения железа на положительно заряженные электроды. На сегодняшний день в качестве электрода используются очень дорогие платина или иридий, поскольку эти металлы могут выдерживать 1600 ° C. Прорыв состоял в создании гораздо более дешевых сплавов хрома, которые также могут выполнять эту работу. Также заявлено 30% повышение энергоэффективности.

Прорыв состоял в создании гораздо более дешевых сплавов хрома, которые также могут выполнять эту работу. Также заявлено 30% повышение энергоэффективности.

Таким образом, хотя исследования продолжаются в Новой Зеландии и во всем мире, в настоящее время нет жизнеспособной альтернативы использованию угля в крупномасштабном производстве стали.

Ссылки

- http://www.nzsteel.co.nz/sustainability/recycling/

- http://www.nzsteel.co.nz/

- http://www.scientificamerican.com/article/cleaner -Дешевый способ-производить-сталь-использует-электричество /

Средневековые технологии и история Америки — Одноминутные очерки

Кольер — Не сжигайте дрова на углях!

Древесный уголь, топливо, используемое для выплавки чугуна из руды в доменной печи,

была древесина, в которой содержалась большая часть влаги, газов и примесей.

из него с помощью тепла.Остались куски почти чистого углерода.

Хотя можно использовать практически любую древесину, твердые породы, такие как гикори,

ясень, дуб, бук и орех были предпочтительнее, потому что они давали более высокую урожайность.

качественный древесный уголь. Мягкие породы дерева, такие как сосна, содержат смолу и делают ее бедной.

древесный уголь (хотя его можно было бы использовать, если бы побочный продукт скипидара был

желанный). С поздней осени через зиму до ранней весны неквалифицированный

рабочие, такие как сыновья фермеров, вырубают большую часть древесины, необходимой для

древесный уголь наступающего года.Они разрезают дерево на четыре фута длиной,

Разделите эти отрезки на половинки или четверти, а затем сложите их шнурами

(мера 8 футов в длину, 4 фута в ширину и 4 фута в высоту) в лесу.

Для работы одной доменной печи в течение одного дня использовался весь уголь, который

можно было сделать из одного акра твердой древесины. Это означало вырезать около 300

акров леса, чтобы эксплуатировать одну печь в течение года, и все это дрова

сначала нужно было превратить в древесный уголь.

Как только закончился весенний сезон дождей, команды из одного или двух угольщиков пришли с неквалифицированными помощниками, чтобы превратить сложенную древесину в древесный уголь.Колльерс были одними из самых высокооплачиваемых рабочих среди металлургов, потому что требовалось большое мастерство, чтобы правильно построить насыпь из древесного угля, а позже распознать различные стадии ожога по цвету и запаху дым. Сначала выбрали место в лесу, подходящее для «угля. гореть.» Он должен был быть ровным, сухим и защищенным от ветра, но все же как можно ближе к дровам, укладываемым зимой. После очистки убрав все камни, листья и кисть, угольщик выложил круг От 30 до 50 футов в диаметре.В центре команда построила дымоход. палочек от шести до восьми футов высотой. Затем помощники тщательно упакованы. дрова встык вокруг дымохода как можно плотнее чтобы избежать воздушных карманов. Между тем, когда возницы тащили больше дров в область, угольщик и его команда уложили дополнительные слои поверх первый слой, пока они не образовали насыпь диаметром около 25 футов на дно и 15 футов высотой. Далее они покрыли ворс плотным слоем. прутьев и щепок, слой листьев и, наконец, сухую землю.Этот сделал насыпь почти герметичной, за исключением нескольких небольших вентиляционных отверстий. через покрытие через промежутки по бокам у земли.

«Горение» началось, когда дымоход залил растопкой.

и зажег, добавив лопату горящих углей от другого костра. Один раз

шла полным ходом, пламя погасили, закрыв дымоход

доску и засыпая ее листьями и сухой землей. С подачей кислорода

ограничено, древесина в кургане только тлела, а не горела.Фактически,

постоянное наблюдение, чтобы не допустить возгорания в течение 10-14 дней.

требуется для завершения процесса. Если бы древесине разрешили гореть

вместо тления куча золы, а не древесного угля будет иметь

был результатом. Вместо этого этот процесс вытеснил всю воду и растворимые вещества.

минералы из дерева, оставляя после себя только желаемый углерод. Потому что

курган уменьшится примерно на треть во время пожара, рабочие несколько

раз в день забирались на вершину и топтали ее, чтобы предотвратить образование

газовых карманов.Это было опасно, потому что рабочий рисковал сломать

через землю наверху и в конечном итоге сильно обгорел (если не погиб).

Единственной мерой предосторожности было использование легких мужчин или мальчиков-подростков.

с веревками, привязанными к талии, чтобы вытащить их в безопасное место, если

случилось худшее.

Потому что

курган уменьшится примерно на треть во время пожара, рабочие несколько

раз в день забирались на вершину и топтали ее, чтобы предотвратить образование

газовых карманов.Это было опасно, потому что рабочий рисковал сломать

через землю наверху и в конечном итоге сильно обгорел (если не погиб).

Единственной мерой предосторожности было использование легких мужчин или мальчиков-подростков.

с веревками, привязанными к талии, чтобы вытащить их в безопасное место, если

случилось худшее.

Опытный угольщик судил по опыту и учебе. изменение цвета дыма, когда уголь был закончен, и уголь готов. Пожар был потушен, перекрыв весь воздух нагромождением больше грязи на вентиляционных отверстиях.Затем холм остыл от десяти до двенадцати. за несколько дней до того, как рабочие сняли внешнее покрытие. Еще теплый уголь был вынут и разложен на небольшие кучки, чтобы уменьшить потерю всего партии в случае, если искра или ветер могут возобновить огонь. Наконец, когда достаточно остыло, возницы вытащили «уголь». запряженными лошадьми или мулами фургонами к месту печи и складировали в угольные сараи возле доменной печи впрок.

Проф. Джеральд Эггерт

Университет штата Пенсильвания

Corsa Coal Corp.- Уголь в сталеплавильном производстве

Металлургический уголь, также известный как коксующийся уголь, используется для производства кокса, основного источника углерода, используемого в сталеплавильном производстве. Металлургический уголь отличается от энергетического угля, который используется для производства энергии и отопления, своим содержанием углерода и своей способностью к коксованию. Коксование относится к способности угля превращаться в кокс, чистую форму углерода, которую можно использовать в кислородных печах. Битуминозный уголь, обычно относящийся к металлургическим сортам, тверже и чернее, содержит больше углерода, меньше влаги и золы, чем угли низкого сорта.

Сорт угля и его коксовость определяются сортом угля — мерой летучих веществ и степенью метаморфизма, а также минеральными примесями и способностью угля плавиться, набухать и повторно затвердевать при нагревании.

Производство кокса — это эффективное карбонизирование угля при высоких температурах. Производство обычно происходит в коксовой батарее, расположенной рядом с металлургическим комбинатом. В батарее коксовые печи расположены рядами. Уголь загружается в печи, а затем нагревается в отсутствие кислорода до температуры около 1100 градусов по Цельсию (2000 градусов по Фаренгейту).

Без кислорода уголь не горит; он начинает таять. Высокие температуры улетучивают нежелательные примеси, такие как водород, кислород, азот и сера. Эти отходящие газы можно собирать и регенерировать как побочные продукты или сжигать в качестве источника тепла.

После охлаждения кокс затвердевает в виде комков пористого кристаллического углерода, достаточно больших для использования в доменных печах.

Свойства исходного угля сильно влияют на конечное качество производимого кокса.Отсутствие надежных поставок углей отдельных марок означает, что сегодня коксохимические предприятия часто используют смеси, содержащие до 20 различных углей, чтобы предлагать сталелитейным предприятиям единый продукт.

Приблизительно 1,5 метрических тонны металлургического угля требуется для производства 1 метрической тонны (1000 кг) кокса.

В доменную печь загружают кокс, железную руду и флюсы, а смесь вдувают горячим воздухом. Воздух вызывает горение кокса, повышая температуру до 1700 градусов по Цельсию, что окисляет примеси.Этот процесс снижает содержание углерода на 90 процентов и приводит к получению расплавленного чугуна, известного как чугун.

Затем чугун сливается из доменной печи и направляется в кислородную печь (кислородный конвертер), где добавляется стальной лом и известняк для производства новой стали. Другие элементы, такие как молибден, хром или ванадий, могут быть добавлены для производства различных марок стали.

В среднем для производства 1 метрической тонны стали требуется около 630 кг кокса.

Эффективность производства в доменном процессе во многом зависит от качества используемого сырья. Доменная печь, в которую подается высококачественный кокс, потребует меньше кокса и флюса, что снизит производственные затраты и приведет к получению лучшего чугуна.

Доменная печь, в которую подается высококачественный кокс, потребует меньше кокса и флюса, что снизит производственные затраты и приведет к получению лучшего чугуна.

| Пожар | ||||||||

| Давно единственный способ сделать

что-то горячее должно было сжечь органические вещества. До средневековья это было

в значительной степени остатки недавно заболевших организмов — древесина, солома, навоз.Сжигание останков организмов, которые умерли давным-давно лет назад, таких как нефть, уголь или торф, редко

сделано в старые времена. Некоторая изощренность достигается только за счет использования древесного угля вместо дерева, т.е. переработали или концентрированное топливо. Я доберусь до что здесь мы работаем только с необработанным (если высушенным) биотопливом, по сути дерево . Сначала давайте посмотрим в общих чертах, что происходит, когда твердый кусок чего-то ожоги. | ||||||||

| Молекулы кислорода (O 2 ) из воздуха реагируют с углеродом на поверхности поверхности горящий кусок материала, образующий СО 2 .Для начала реакции необходимо определенное количество энергии, и поэтому нужно зажечь огонь. Тем не мение, откуда начинается реакция, выделяется много энергии, так что баланс положительный — при образовании CO 2 выделяет больше энергии, чем необходимо для запуска процесс. Высвобождаемая чистая энергия передается различным молекулам. вокруг. Молекулы газа тогда просто ускоряются по сравнению со своей средней скоростью. при комнатной температуре. | ||||||||

| ||||||||

Реакции могут происходить только на поверхности. В

генерируемая энергия течет во всех направлениях, что очень схематично обозначено

красные стрелки на молекулах CO 2 . Стрелки, указывающие

скорость «холодных» молекул кислорода и азота была бы слишком

короткое, чтобы быть видимым в этой шкале. В

генерируемая энергия течет во всех направлениях, что очень схематично обозначено

красные стрелки на молекулах CO 2 . Стрелки, указывающие

скорость «холодных» молекул кислорода и азота была бы слишком