- Паровоз: устройство, работа и ремонт

- Вприхлопку: Как устроен паровоз

- Паровозный котел

- Как были устроены паровозы / Хабр

- Как работает паровоз и его устройство

- Паровоз: устройство и принцип работы

- Что такое локомотивный котел? — Запчасти, работа и использование

- Как работает паровоз? — Блог Steam Dreams Rail Co

- Как работает паровоз

- Историческое общество железной дороги Сан-Бернардино

- Запчасти, Работа, Преимущества, недостатки, Применение

- Паровоз Болдуина 1897 года — уход и консервация

Паровоз: устройство, работа и ремонт

Паровоз: устройство, работа и ремонт ОГЛАВЛЕНИЕ

Раздел 1. ВВЕДЕНИЕ

Глава 1. Общие сведения о паровозах

1. Виды локомотивов . ….. 3

2. Краткие сведения о развитии отечественного паровозостроения .. 4

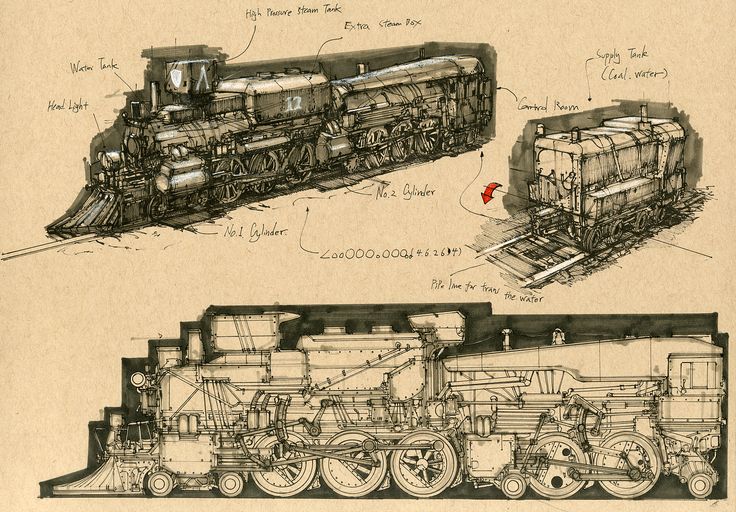

3. Схема устройства и процесс работы паровоза . . . 7

4. Классификация паровозов .

. . . . 9 5. Основные серии паровозов железных дорог СССР .. 10

6. Эффективное использование и хороший уход — важнейшие условия высокой производительности паровозов .. 14

7. Организация ремонта паровозов .. 16

Раздел 2. ПАРОВОЗНЫЙ КОТЕЛ

Глава 2. Топка

8. Параметры котла. Основные части топки .. 20

9.

Типы и формы топок . . . . 23

10. Материал и соедииение листов топки .. 25

11. Укреплеиие стенок топки. . . 27

12. Циркуляционные устройства н свод .. 31

Глава 3. Цилиндрическая часть котла и дымовая камера

13. Барабаны котла . . 33

14. Передняя трубная решетка .. 35

15. Сухопарник .

. 36

16. Дымогарные и жаровые трубы .. 37

17. Дымовая камера.. 40

18. Теплоизоляция и обшивка котла .. 42

Глава 4. Гарнитура котла

19. Дымовытяжное устройство .. 43

20. Сифон .. 46

21. Искрогасители .. 47

22. Колосниковая решетка .

. 49

23. Зольник .. 52

24. Топочные дверцы .. 53

25. Приборы очистки жаровых и дымогарных труб .. 55

26. Оборудование топки для нефтяного отопления .. 57

Глава 5. Паропровод и регуляторы

27. Схема паропровода .. 64

28. Регуляторы .. 65

29. Паросушители .

. 71

30. Паровые трубы н их соединения .. 73

Глава 6. Пароперегреватели

31. Свойства насыщенного н перегретого пара .. 74

32. Системы пароперегревателей .. 75

33. Элементы пароперегревателя .. 77

34. Коллекторы . . . 80

35. Устройства для промывки элементов пароперегревателя .

. 82

Глава 7. Арматура котла

36. Водоуказательные приборы .. 85

37. Контрольные пробки .. 88

38. Манометры .. 89

39. Предохранительные клапаны .. 90

40. Пароразборная колонка .. 92

41. Спускные краны и продувка котла .

42. Люки, люки-пробки и люк-лаз котла .. 96. 93

43. Свисток .. 98

44. Уход за арматурой котла .. 99

Глава 8. Питательные приборы

45. Схема устройства, принцип работы и типы инжекторов .. 101

46. Всасывающие инжекторы .

. 104 47. Невсасывающие инжекторы .. 108

48. Уход за питательными приборами .. 112

49. Внутрикотловая обработка воды .. 112

Глава 9. Ремонт паровозного котла

50. Ремонт огневой коробки и кожуха топки .. 115

51. Ремонт и смена связей и анкерных болтов .. 120

52. Ремонт циркуляционных труб .. . . . 122

53. Ремонт цилиндрической части котла и передней решетки .. 123

54. Ремонт и постановка жаровых и дымогарных труб .. 125

55. Освидетельствование и испытание котлов . . 131

Глава 10. Ремонт регулятора, гарнитуры, пароперегревателя и арматуры

56.

Ремонт регулятора и гарнитуры .. 134

57. Ремонт пароперегревателя .. 136

58. Ремонт арматуры котла .. 141

Раздел 3. ПАРОВАЯ МАШИНА ПАРОВОЗА

Глава 11. Общее устройство и работа паровой машины

59. Схема устройства машины .. 148

60.

Распределение пара простым золотником .. 149

61. Золотник с перекрышами и работа машины с расширением .. 153

62. Работа и мощность паровой машнны .. 156

63. Сила тяги и к. п. д. паровоза … 159

Глава 12. Паровые цилиндры, поршни и золотники

64. Конструкция цилиндров ….

… 162

65. Цилиндровые и золотниковые втулки и крышки цилиндров .. 166

66. Поршни .. . . . . . . . 169

67. Парораспределительные золотники .. 171

68. Поршневые и золотниковые сальники .. 175

69. Арматура цилиндров … 178

70. Уход за цилиндрами, поршнями и золотниками .

. 180

Глава 13. Движущий механизм

71. Ползуны .. 182

72. Параллели .. 188

73. Ведущие дышла .. 191

74. Сцепные дышла и их соединения .. 196

Глава 14. Парораспределительный механизм

75.

Кулисный механизм Вальсхарта .. 202

76. Конструкция деталей кулисного механизма .. 207

77. Усовершенствование парораспределительного механизма .. 215

78. Переводные механизмы . . . . . 218

79. Уход за движущим и парораспределительным механизмами .. 220

Глава 15. Ремонт паровой машииы

80.

Ремонт цилиндров, поршней н золотников .. 223

81. Ремонт сальников и арматуры цилиндров .. 231

82. Ремонт и установка параллелей и ползунов .. 232

83. Ремонт и проверка движущего механизма. . . . . 237

84. Ремонт и регулировка парораспределительного механизма . . 241

85. Проверка движущего и парораспределительного механизмов и золотников .

. 246

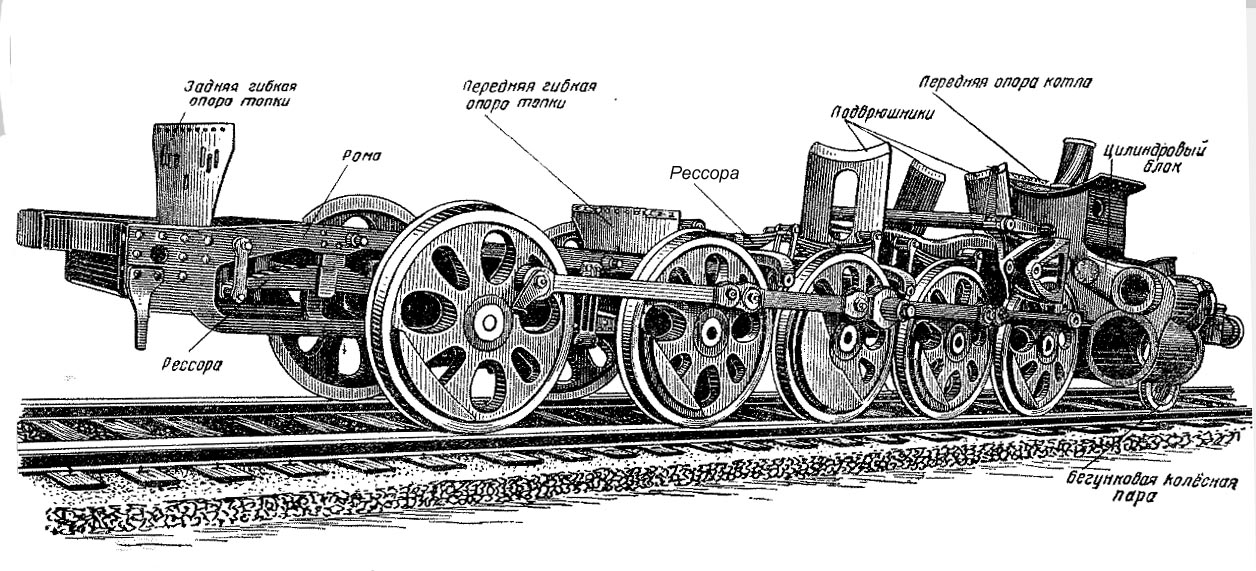

Раздел 4. ЭКИПАЖНАЯ ЧАСТЬ ПАРОВОЗА

Глава 16. Паровозная рама

86. Типы и конструкции рам .. 249

87. Укрепление котла на раме .. 256

88. Сцепные приборы .. 258

Глава 17. Буксы и колесные пары

89.

Буксы . . 262

90. Централизованная смазка букс .. 269

91. Колесные пары .. 272

Глава 18. Рессорное подвешивание

92. Типы рессорного подвешивания .. 277

93. Рессоры и детали подвешивания .. 281

94. Увеличитель сцепного веса паровоза .

. 285

Глава 19. Паровозные тележки

95. Движение паровоза по кривым и назначение тележек .. 287

96. Одноосные тележки .. 288

97. Двухосные тележки .. 295

98. Уход за колесными парами, буксами и рессорным подвешиванием .. 298

Глава 20. Ремонт экипажной части

Ремонт экипажной части

99. Неисправности паровозной рамы, ее ремонт и проверка . . . 303

100. Ремонт букс, подшипников скольжения и рессорного подвешивания .. 307

101. Освидетельствования, основные неисправности и ремонт колесных пар . . . . 311

102. Ремонт паровозных тележек .. 315

103. Виды осмотров и основные неисправности подшипников качения .

. 318

Раздел 5. ТЕНДЕР ПАРОВОЗА

Глава 21. Устройство и ремонт тендеров

104. Общие сведения .. 320

105. Рама и бак тендера .. 320

106. Автоматическая сцепка тендера .. 325

107. Тележки тендера … 329

108.

Оборудование тендера для нефтяного отопления .. 335

109. Уход за тендером … 337

110. Неисправности и ремонт тендера .. 339

Раздел 6. ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ПАРОВОЗА

Глава 22. Механический углеподатчик

111. Назначение и типы углеподатчиков .. 342

112.

Углеподатчик типа С-3 .. 342

113. Паровая машина углеподатчика .. 345

114. Редуктор, конвейерные винты .. 348

115. Сопловая коробка и распределительная плита .. 350

116. Уход за углеподатчиком .. 353

117. Ремонт углеподатчика .. 354

Глава 23. Смазочные приборы

Смазочные приборы

118. Смазочные материалы, применяемые на паровозах .. 356

119. Смазочные приборы …. 358

120. Маслопровод, обратные клапаны, приборы для нагнетания смазки .. 365

121. Ремонт пресс-масленок .. 368

Глава 24. Водоподогреватель

122.

Принципиальная схема и установка водоподогревателя на паровозе .. 372

123. Смесительная камера и насосы .. 374

124. Уход за водоподогревателем .. 380

125. Ремонт водоподогревателя .. 383

Глава 25. Устройства, повышающие безопасность движения

126. Скоростемер .. 386

127.

Механизм скоростемера … 388

128. Диаграммная лента, ее расшифровка, обслуживание скоростемера .. 393

129. Автоматическая локомотивная сигнализация с автостопом .. 396

130. Электрическое освещенне … 399

131. Турбогенератор ….. 400

132. Радиосвязь .. 403

Глава 26. Песочница, будка, инструмент

Песочница, будка, инструмент

133. Песочница .. 404

134. Будка машиниста … 410

135. Инструмент и инвентарь паровоза .. 411

Вприхлопку: Как устроен паровоз

Машинисты паровозов всегда отличались богатырским здоровьем и хорошей зарплатой

Алексей Вульфов

Item 1 of 8

1 / 8

Буквально какие-то 20 лет назад увидеть паровоз можно было запросто. Они стояли, заколоченные, на станциях. И вся инфраструктура тоже сохранялась на случай войны. Теперь все не так: нет ни паровозов (осталось, дай бог, штук триста на всю страну), ни машинистов — навыки уходят вместе с ветеранами. Как же функционирует стальная машина?

Они стояли, заколоченные, на станциях. И вся инфраструктура тоже сохранялась на случай войны. Теперь все не так: нет ни паровозов (осталось, дай бог, штук триста на всю страну), ни машинистов — навыки уходят вместе с ветеранами. Как же функционирует стальная машина?

Растопка

Холодный паровоз доставляют в депо и ставят в стойло (термин, доставшейся чугунке в наследство от времен почтовых лошадей). Из котла вынимают мешочки с силикагелем — веществом, впитывающим влагу (его кладут в котел на время консервации паровоза). Отмывают соляркой детали от консервационной смазки. Доверху наполняют водой котел и тендер. Развешивают на колесах ведущие дышла и кулисные тяги. В топку сначала забрасывают негодные шпалы, дрова и доски, которые поджигают. Когда растопка запылает, осторожно бросают первые лопаты угля и ждут, когда он займется. Постепенно добрасывают еще и еще, пока вся колосниковая решетка не окажется охваченной ровным горящим слоем. Вода в котле закипит часа через три-четыре. Как только в котле создастся давление 34 атмосферы, паровоз делается вполне автономным: оживает сифон — устройство, создающее искусственную тягу в топке.

Вода в котле закипит часа через три-четыре. Как только в котле создастся давление 34 атмосферы, паровоз делается вполне автономным: оживает сифон — устройство, создающее искусственную тягу в топке.

Начинается подготовка к рейсу. В тендер паровоза выливают порцию антинакипина. Один миллиметр толщины слоя накипи на трубах — это 600 кг (!) лишнего веса в котле. Раньше пробу воды снимали после каждого рейса: набирали воду в особый чайник из краника на котле, который так и называется — «водопробный», и сдавали в лабораторию. В лаборатории устанавливали необходимую дозу антинакипина, которая зависела от жесткости грунтовых вод на участке работы паровоза. До сих пор на тендерах паровозов можно встретить надпись: «Вода отравлена. Для питья непригодна». Впрочем, старики утверждают: «Сколько раз пили — и ничего».

Из масленок с длинными носами заливают масло в смазочные пресс-аппараты, турбинку и воздушный насос. На паровозе масло применяется разных сортов, важно его не перепутать и не залить, скажем, в паровой цилиндр масло, предназначенное для смазки букс. Сегодня настоящие паровозные масла — «вапор», «цилиндровое», «вискозин» — также стали музейными экспонатами, и все заменяются обычным дизельным маслом. А на самых первых паровозах для смазки использовали говяжье сало, олеонафт и растительное масло.

Сегодня настоящие паровозные масла — «вапор», «цилиндровое», «вискозин» — также стали музейными экспонатами, и все заменяются обычным дизельным маслом. А на самых первых паровозах для смазки использовали говяжье сало, олеонафт и растительное масло.

Помощник машиниста ручным винтовым прессом вгоняет смазку в подшипники машины. Машинист тем временем обстукивает молоточком гайки на дышлах, тягах и крейцкопфах. Проверяет, надежно ли они затянуты, готов ли к пути механизм. На паровозе, как в оркестре, все на слух.

Стрелка парового манометра приближается к красной черте предельного давления. Можно ехать. Машинист спускает реверс на передний ход на полную отсечку, дает полнозвучный свисток и плавно открывает регулятор, вслушиваясь в дыхание машины. Плавно, потому что при резком открытии регулятора воду может подхватить и бросить из котла в цилиндры. Последствия бросания бывали таковы, что 300килограммовое дышло, вращающее ведущие колеса, сгибало в дугу, как пластилиновое, а с цилиндров сшибало чугунную крышку, привинченную 20 болтами.

Искусство кидания

Управляет паровозом машинист, а вот топит не кочегар, как думает большинство непосвященных, а помощник машиниста. Отопление требует большого опыта, сообразительности, и слова «Бери больше — кидай дальше!» тут совершенно неприменимы.

Уголь забрасывают в топку вручную особой лопатой, сугубо паровозной, с длинным ковшом и коротким черенком. Угли бывают самые разные и сильно различаются как по размерам кусков, так и по свойствам: например, бурый подмосковный уголь паровозники звали «землей» — он почти не горел, приходилось заваливать им топку чуть не до потолка. А вот, скажем, донецкие антрациты горели очень жарко, но, если помощник упускал момент, плавились и заливали колосники, из-за чего прекращался доступ в топку воздуха — после этого паровоз оставалось лишь тушить и образовавшийся монолит разбивать отбойным молотком. Самые лучшие — так называемые газовые, длиннопламенные и паровично-жирные угли, сами названия которых, кажется, горят.

От того, насколько искусен помощник, зависит жизненно важный вопрос — хватит ли в пути пару? А кочегар на паровозе обычно выполняет лишь вспомогательные работы — смазывает буксы тендера, подгребает уголь в лоток, набирает воду из колонки и т. п. В старину кочегарами обычно были практиканты или пенсионеры.

Когда паровоз движется с работающей машиной, а не по инерции, топят «вприхлопку» — то есть помощник бросает уголь, а кочегар открывает дверцы топки только в момент броска лопаты и сразу же их закрывает, чтобы в топку не шел холодный воздух. Очень важно не переохлаждать котел: паровоз простужается как человек, но, увы, с куда более серьезными последствиями, вплоть до взрыва котла (мощностью с приличную фугасную бомбу), а иногда и улетания оного в небо, как ракеты, что в свое время случалось не так уж редко.

Работа на паровозе — нелегкий физический труд. Однако он всегда был высокооплачиваемым и очень престижным, овеян огромным уважением и почетом. Кроме того, по статистике паровозники были физически здоровее, чем их коллеги, работающие на тепловозах и электровозах. Когда машинист шел по улице в фуражке с особым белым кантом и поездочным «сундучком-шарманкой», встречные приветствовали его, снимая шапку.

Кроме того, по статистике паровозники были физически здоровее, чем их коллеги, работающие на тепловозах и электровозах. Когда машинист шел по улице в фуражке с особым белым кантом и поездочным «сундучком-шарманкой», встречные приветствовали его, снимая шапку.

Паровозный котел

СССР

«М 58100

Класс 13 а, 23„

j…

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зарегистрировано в Бюро изобретений Госплана при СНК СССР

Д. Л. Чернявский.

Паровозный котел.

Заявлено 23 апреля 1935 года в НКПС за

Опубликовано 31 октября 1940 го, Предлагаемый паровозный котел

| нормального давления пара (в среднем в пределах 12 — 17 ать .) имеет целью устранить недостатки теплотехнического и конструктивного порядка, имеющие место в котлах паровозов, эксплоатируемых на железных дорогах.

Поверхность нагрева цилиндрической части существующих котлов составляет подавляющую часть (90 /о) I общей испаряющей поверхности нагрева котла, а вместе с тем эта основная по величине поверхность нагрева работает мало эффективно. Являясь в значительной мере подогревателем, тде выделяются соли и примеси и где, следовательно, откладывается боль-, шое количество накипи, указанная поверхность нагрева совершенно не приспособлена к механической очистке.

Являясь в значительной мере подогревателем, тде выделяются соли и примеси и где, следовательно, откладывается боль-, шое количество накипи, указанная поверхность нагрева совершенно не приспособлена к механической очистке.

Недостатком поверхности нагрева цилиндрической части котла является омывание труб газами изнутри и во- 1 дой снаружи, что заставляет заключать трубки в кожух-барабан, разме- I ры и качество материала которого определяются поверхностью нагрева, котла и давлением пара, хотя ника- кого участия в производстве пара ан не принимает. Нерационален и самый принцип работы паровозного котла.

Газовый поток после топки проходит параллельно жаровые и дымогарные трубы. Сопротивление цилиндрической части котла проходу топочных газов велико. Это уменьшает коэфициент полезного действия паровой машины и снижает возможность форсированной работы котла.

Основные недостатки пароперегревателя — это различие в элементах его в зависимости от того, к какому ряду труб они относятся; необходимость вынуть целый ряд элементов при условии смены или осмотра элементов верхних рядов труб; наконец, вследствие встречающейся забивки жаровых труб сажей, трудность выемки их . и необходимость при этом разъема и удаления отдельных частей, находящихся в дымовой коробке.

и необходимость при этом разъема и удаления отдельных частей, находящихся в дымовой коробке.

В паровозном котле, согласно изобретению, устранены перечисленные недостатки.

На чертеже фиг. 1 изображает осевой разрез паровозного котла; фиг. Г— вид сверху; фиг. 2 — разрез по СС на фиг. 1; фиг. 3 — разрез по АА на фиг. 1; фиг. 4 — то же по ВВ; фиг. 5 — 2-й вариант котла.

Внутренняя листовая огневая топка обычным образом скреплена с кожухом связями и анкерными болтами.

Ухватный лист 1 (фиг. 1) переходит из очертания контура топки в цилиндрическую часть с жаровой трубой 2 (фиг. 1 и 2). Открытая жаровая труба-газоход служит камерой догорания. Жаровая труба 2 соединена с стенкой 8.

Вслед за жаровой трубой 2 расположены пароперегревательные элементы 4, заключенные в каркасе 5(фиг. 3) прямоугольного сечения. Прямоугольная форма каркаса продолжается и в месте постановки подогревателя и далее у дымовой коробки. Пар в элементы пароперегревателя поступает из коллектора б насыщенного пара. Коллектор соединен с запорным вентилем 7, который, в свою очередь, соединен с трубой 8, расположенной в сухопарнике. После пароперегревательных элементов пар поступает в коллектор9 перегретого пара и далее в цилиндры паровой машины.

Коллектор соединен с запорным вентилем 7, который, в свою очередь, соединен с трубой 8, расположенной в сухопарнике. После пароперегревательных элементов пар поступает в коллектор9 перегретого пара и далее в цилиндры паровой машины.

За пароперегревателем расположен водоподогреватель-и с паритель 10, являющийся первой ступенью испарительной поверхности нагрева котла.

Он образован из нескольких секций, соединенных последовательно, каждая из которых состоит, в свою очередь, из двух коллекторов 11, 12 (фиг. 4), с при варенны1ми к ним однотипными элементами 18. В этих элементах трубы выполнены прямыми и соединены одна с другой,с одной стороны а налогично соединению перегревательньпх элементов для котла паровоза ФД, а с другой стороны — приварными колпачками 14. Через колпачки производится очистка труб водоподогревателя от накипи. Нижйий коллектор 12 большей емкости служит одновременно и грязевиком; на нем поставлен спускной кран. Открыв спускной кран, можно продуть секцию.

Подогреватель устроен так, что, разъединив питательную трубу 15 (фиг. 1 ), под водящую воду к секции, и трубу 1б, уводящую водуиз секции, можно вынуть секцию для очистки и поставить другую чистую, сокращая время для простоя котла под промывкой. Таким же образом можно вынуть и весь водоподогреватель.

1 ), под водящую воду к секции, и трубу 1б, уводящую водуиз секции, можно вынуть секцию для очистки и поставить другую чистую, сокращая время для простоя котла под промывкой. Таким же образом можно вынуть и весь водоподогреватель.

Из тендера помощью питательного насоса вода подается в нижний коллектор водоподогревателя первой секции, а из него параллельно по всем элементам данной секции в верхний коллектор. Далее вода при, помощи соединительной трубы 15 между коллекторами, расположенными на одной стороне, попадает в нижний коллектор второй секции и по элементам этой секции в верхний коллектор, после, через соединительную трубу, в нижний коллектор третьей секции и т. д.

Наконец, из последнего верхнего коллекто ра вода поступает в котел.

Фиг. 5 изображает 2-й вариант котла. Отличие его от 1-го заключается в том, что между перегревателем и перед ней стенкой топки поставлена секция водоподогревателя с целью понижения температуры топочных газов у пароперегревателя и защиты пароперегревательных элементов от лучистой теплоты свода. Сохранность пароперегревательных элементов весьма важное обстоятельство само по себе и, кроме того,.позволяет, учитывая крайне редкую в данном случае смену элементов, осуществить элементы приварными, что упрощает пароперегреватель.

Сохранность пароперегревательных элементов весьма важное обстоятельство само по себе и, кроме того,.позволяет, учитывая крайне редкую в данном случае смену элементов, осуществить элементы приварными, что упрощает пароперегреватель.

Предмет изобретения

Паровозный котел с внутренней листовой огневой топкой скрепленной с кожухом связями и анкерным и болтами и снабженной камерой догорания в виде открытой жаровой трубы— газохода, со смежно расположенным пароперегревателем камерного типа в каркасе прямоугольного сечения с расположением элементов поперек газохода, отличающийся применением отдельного водяного объема и поверхности нагрева в виде водоподогревателяиспарителя, состоящего из трубчатых элементов, расположенных в общем газоходе котла, и являющегося первой ступенью испарительной поверхности нагрева котла, последовательно соединенной с его топочной частью.

В авторскому свидетельству М 58100 иг4

1п с фиг.й

Госпланнздат М 39269

Цена 40 коп. фиг.2

Отв. редактор П. В. Никитин Техред А. И. Хром

редактор П. В. Никитин Техред А. И. Хром

Тнп. «Печатный Двор>, зак. № 617/13 — 57!

Как были устроены паровозы / Хабр

Так выглядит кабина паровоза «Серго Орджоникидзе» (это СО17-1137). Множество трубок сверху — это пароразборная колонка, к каждому потребителю отходит своя труба. А потребителей в уже достаточно зрелом технически паровозе много: две паровые машины слева и справа для движения колёс, свисток, механический углеподатчик, инжекторы для закачки воды, электрический генератор для освещения, насос для воздушной магистрали и так далее.

До электрических ламп использовали керосиновые фонари прямо впереди паровоза и ацетиленовые химические прожекторы. Потом примерно в начале двадцатого века «люксовые» вагоны обзавелись электрическим светом, а потом и паровоз стал освещаться яркими лампами, в частности, чтобы видеть, что происходит с колёсами и осями. Потому что помощнику машиниста иногда нужно было выйти на ходу и постучать кувалдой по кулисе, так как снег забился и смёрзся в лёд.

Отечественный пассажирский паровоз отличается от грузового визуально очень легко. Он выглядит нарядно, цветной (чаще всего зелёный или синий), у него большие сцепные колёса. Для пассажирского была важна скорость, для грузового — тяга, поэтому у грузового сцепные колёса меньше. И грузовые паровозы обычно чёрные.

Впереди паровоза есть маленькая бегунковая тележка, которая имеет возможность поворачиваться относительно основной рамы. Вот она сразу перед зелёной паровой машиной:

Она нужна для того, чтобы паровоз вписывался в кривые (мог поворачивать легче).

Вот паровая машина, она преобразует энергию пара в механическую энергию, движущую колёса:

За паровозом идёт вагон-тендер, туда грузятся запасы угля и воды. Обратите внимание на характерную русскую контрбудку: она соединяется с будкой на паровозе специально для обеспечения более комфортных условий работы паровозной бригады в зимнее время.

Вот принципиальное устройство паровоза (здесь и дальше мы ходим по Музею железных дорог России в Петербурге). Они сделали замечательный стенд с анатомией паровоза:

Они сделали замечательный стенд с анатомией паровоза:

Чтобы паровоз шёл, в него надо загрузить уголь (топливо), воду (рабочее тело) и бригаду из машиниста, помощника машиниста и кочегара. Вот так с помощью гидроколонки грузилась вода через специальный люк в тендере:

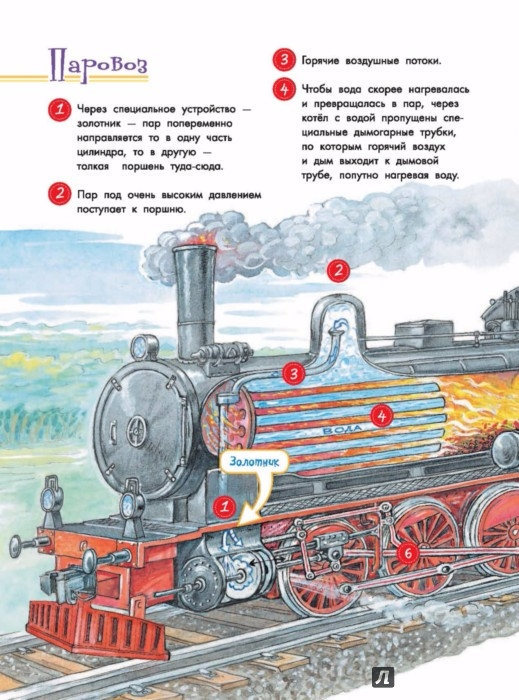

Дальше бригада топит котёл и управляет поездом. Соответственно выделяются топка, котёл, колпак сухопарника и труба. Около колёс — паровые машины, которые делают движение из энергии пара. Внутри паровоза происходит парообразование, затем пару раз пар прогоняется по контуру трубок внутри устройства.

Паровозом почти до современности управлять надо было очень нежно и аккуратно, и для этого нужен был высокий профессионализм. Дело в том, что любой участок пути имеет наклоны: спуски и подъёмы. Вагоны взаимодействуют неравномерно, и сцепки между ними рвутся. Поезд может рассыпаться, и это закончится плохо. Плюс просто надо учитывать огромную инерцию и уметь управлять всей этой махиной. Поэтому в будке были два квалифицированных человека: помощник, умеющий топить котёл, и машинист, умеющий управлять поездом и вообще всё остальное.

Вот рабочее место машиниста и его обзор:

А вот помощника с дверью наружу:

Кочегар, вопреки распространённому мнению, не топил, а просто подавал уголь в бункер в паровозе из тендера. Это обычно был здоровый мужик, который умел много работать лопатой.

На этой лопате, кстати, помощники сдавали негласный экзамен машинистам при приёме в бригаду. Надо было пожарить яичницу. Для этого надо было равномерно растопить топку, закидывая уголь по углам отсека, правильно удерживать лопату, оценивать температуру в отсеке по цвету деталей и угля и управлять температурой лопаты. Если яичница получалась сгоревшей или «с соплями», это был негодный помощник. Если отличной — можно было есть, запивая водой из баков. Вот из этого, где написано «Вода отравлена, пить нельзя»:

Воду из баков, несмотря на надпись, кипятил и пил почти каждый машинист. Но это было запрещено, потому что после загрузки воды в неё надо было кинуть несколько таблеток средства от накипи, которое не очень полезно для здоровья. Это чтобы трубочки внутри паровых и водяных систем не забивались слишком быстро. Мягкая вода так ценилась, что, если находился источник около железной дороги, там сразу ставилась станция, даже если не было населённого пункта по дороге. Среднее расстояние между английскими станциями — 20 километров, а между нашими — 80. И то потому, что это почти предел хода паровоза без дозаправки водой.

Это чтобы трубочки внутри паровых и водяных систем не забивались слишком быстро. Мягкая вода так ценилась, что, если находился источник около железной дороги, там сразу ставилась станция, даже если не было населённого пункта по дороге. Среднее расстояние между английскими станциями — 20 километров, а между нашими — 80. И то потому, что это почти предел хода паровоза без дозаправки водой.

Это проблема, и требовалось хоть какое-то её решение. Первый дизельный тепловоз придумали и собрали у нас, чтобы решить часть недостатков паровозной системы. Конкретно очень хотелось уйти от зависимости по воде и упростить манёвры на станциях. Маневровый тепловоз хорош тем, что его не надо постоянно топить: есть работа — включил двигатель, нет работы — выключил. В итоге попробовали собрать прототип и сделали вот это творение сумрачного русского гения — Щ-ЭЛ-1 1924 года:

Он, увы, проработал недолго и широко не распространился. У прототипа было слишком много проблем, связанных с тем, что пар давал мгновенную обратную связь, а ДВС требовал коробку передач между двигателем и колёсами. Переключение передач создавало жёсткие толчки, и они могли послужить причиной обрыва сцепок. Понадобилась электрическая система передач, что повлекло вот такую конструкцию:

Переключение передач создавало жёсткие толчки, и они могли послужить причиной обрыва сцепок. Понадобилась электрическая система передач, что повлекло вот такую конструкцию:

В итоге на некоторое время от тепловозов отказались и стали проводить опыты сразу с электрическими двигателями. Как вы можете догадаться, аккумуляторы тогда были не очень, и поэтому распространение они получили только там, где могли ходить трамваи. То есть на трамвайных рельсах по ночам ползали грузовые поезда для предприятий Москвы.

Но, конечно, паровозы всё больше и больше устаревали. В какой-то момент в СССР сделали невероятно красивый и эффективный паровоз. Вот он, в музее стоит последний паровоз серии П36. У него четырёхзначный номер 0251, но произвели его ровно вот столько:

Из-за этого лампаса его прозвали «Генерал».

И примерно в этот же момент Америка сняла с производства паровозы, и у нас на XX съезде партии Хрущёв решил тоже поставить на тепловозы. Так появился ТЭЗ — убийца паровозов:

Так появился ТЭЗ — убийца паровозов:

А это палубные крепежи для того, чтобы поставить тепловоз в СССР морем. Везли через Владивосток и вагоны (разобранные), и тепловозы.

Потом была богатая история тепловозов СССР. Из интересного стоит отметить вот эти экспонаты:

Рейсовый дизельный автобус АВ 758 — румынский. Ходил он 110 километров в час, то есть не сильно быстрее паровозов (паровозы могли и до 120 км/ч развить), но зато не останавливался для дозаправки водой.

Вот на ТЭ-6769 (Т означает трофейный эквивалент того, что после Т, то есть максимально близкий по характеристикам к серии Э) очень хорошо видно песочницу:

Отводы от неё ведут к каждому колесу и заканчиваются примерно вот так:

Так песок подаётся под колёса для увеличения трения. Это нужно при экстренном торможении или при обледенении путей.

Под колёсами ещё хорошо видно рессоры, магистрали и тормоза:

А вот с помощью этого устройства можно было узнать скорость паровоза:

Скорость вращения снималась с передней оси, а затем преобразовывалась в линейную скорость на приборе.

Есть ещё интересный класс паровозов, это так называемые паровозы-танки. Они отличаются от обычных только тем, что уголь и вода у них — на самом паровозе, а не в тендере:

Понятно, что запасы там не очень большие, но иногда так действительно проще.

На этом танке есть отличный карбидный фонарь. Верхний с жёлто-оранжевой кромкой — это «американский фонарь», он же — ацетиленовый химический прожектор. В ёмкость с карбидом капала вода (напор воды регулировался вручную), она реагировала, выделялся горючий газ, который затем горел в горелке. Получалось яркое пламя, которое давало света куда больше, чем «фары на свечах» снизу. Кстати, свечные фонари — съёмные, чтобы можно было осмотреть паровоз. Позже стали делать освещение. Вот лампа серии СО, которая освещает колёса:

И, возвращаясь к рабочему месту помощника машиниста СО, там рядом — распредщит, пока небольшой, как раз для таких ламп:

Очень интересно устройство поворотного круга. Депо тогда были основаны на архитектуре поворотного круга:

Эти паровозы в музее были расставлены именно таким кругом, который находится в центре экспозиции (это когда-то было действующее депо):

Альтернатива такому кругу — треугольники стрелок. Но круги, как видите, были куда удобнее, особенно когда от ручного поворота перешли к двигателям.

Но круги, как видите, были куда удобнее, особенно когда от ручного поворота перешли к двигателям.

Теперь давайте посмотрим на паровозы сверху. Вот здесь хорошо видно шнек для подачи угля из тендера:

Турбогенератор:

Предохранительные клапаны (позже на более мощных паровозах их стали делать по три, тут два на случай выхода одного из строя):

На тепловозах сверху и с боков — ещё характерные решётки для холодильника: поскольку двигатели ставили судовые, надо было их как-то охлаждать, чтобы не закипели. В воде это просто (водой), а на железной дороге до четверти локомотива занимает холодильная установка.

Вот это реконструкция середины рабочего дня на станции:

Сзади видно таблицу с локомотивами и начальниками бригад. Бригады могли быть закреплены за локомотивом (три бригады, один старший машинист) или меняться. Первый способ обеспечивал лучшее обслуживание «родного» локомотива, а второй — меньший пробег, поскольку бригады отдыхали в оборотном депо и иногда не могли сразу выйти назад.

И последнее. Паровоз с большим аккумулятором для пара, бестопочный. Он использовался на химических заводах, где огонь был запрещён:

Передняя часть — это большой бак для пара, по сути. Паровоз приходил к котлу, заправлялся вот так:

И шёл в опасную зону работать. Пара хватало примерно на два часа.

Мы уже рассказывали много про железную дорогу, вот ещё посты на эту тему:

• Большой FAQ про поезда дальнего следования и неочевидные правила

• Зачем при наличии электропитания нужен старый добрый угольный котёл в вагоне

• Как устроен пассажирский вагон дальнего следования

• Как собирают вагоны для пассажирских поездов

• Эволюция вагона железной дороги

• Как работает вокзал

• Поезда разные. Очень

Как работает паровоз и его устройство

Сегодня мы поговорим о том, как работает паровоз, устройстве этих удивительных локомотивах, история работы которых на железных дорогах всего мира перевалила далеко за век и паровозы в прямом смысле дали огромный толчок научно-техническому прогрессу, подняли на высокий уровень экономику многих стран, совершили революцию во многих аспектах развития человеческого общества и цивилизации.

Я не буду сейчас касаться далеких и первых шагов в паровозостроении от отца и сына Черепановых, Стефенсона и многих, многих других выдающихся конструкторов и инженеров, чей труд и мысль сделали революцию в научно-техническом прогрессе. Об этом мы поговорим отдельно. Сегодня мы коснемся устройства и принципа действия паровоза.

Итак, люди старшего поколения хорошо помнят эти огромные пыхтящие, дымящие и прямо-таки дышащие, как-бы живые локомотивы, я вспоминаю как в детстве восхищался и откровенно побаивался подходить к нему близко, действительно а вдруг живой? Ну конечно впечатления детства, но они оставили во мне эти ощущения на всю жизнь и предопределили мою профессию в будущем, я стал машинистом, но водить эти огнедышащие машины мне уже не пришлось. А наша молодежь видит их только в фильмах и памятниках, а иногда можно увидеть живой паровоз ведущий ретро-поезд, хоть так, но здорово! А вспомните этот гудок! Никогда и ни с чем его не спутать!

Ну ладно, повспоминали, повздыхали, теперь перейдем к более конкретному

Как работает Паровоз – это локомотив приводимый в движение силой пара. Как-же эта сила водит поезда? Да в принципе очень просто! В большом котле снизу в топке горит огонь и греет воду, вода дает пар а он и поступает в цилиндры к поршням, двигая их взад-вперед и через кривошипно-шатунный механизм /систему рычагов, дышел/ заставляет вращаться ведущие колесные пары и мы едем!

Как-же эта сила водит поезда? Да в принципе очень просто! В большом котле снизу в топке горит огонь и греет воду, вода дает пар а он и поступает в цилиндры к поршням, двигая их взад-вперед и через кривошипно-шатунный механизм /систему рычагов, дышел/ заставляет вращаться ведущие колесные пары и мы едем!

Да с виду это просто, но это только принцип, а дальше нескончаемые задачи, которые приходилось решать инженерам, чтобы получился локомотив, не только пыхтящий и дымящий, но и эффективно работающий, ведущий тяжелые поезда на разных профилях пути и еще с большой скоростью!

Устройство паровозаГлавное в паровозе это конечно котел, а как получить в этом котле пар с давлением в 10 и больше, вплоть до 16 атмосфер, вот головоломка то, но все решено: давление в котле доведено до таких величин, чтобы вода не закипала при своих «классических» 100 градусах а закипала при 200 и даже 300 градусах! Для этого в котле должно быть очень большое давление. Поэтому топка — сложное устройство и работает в экстремальных условиях высоких температур и давлений, она имеет и обмуровку кирпичной кладкой и топочные связи для перегревания пара и контрольные пробки ну и конечно предохранительные клапаны, которые в случае превышения допустимого давления пара не допустят взрыва котла. Пар с такой температурой называется перегретым, именно благодаря ему и достигается все: мощность, скорость, экономичность и в конце концов коэффициент полезного действия (КПД) парового агрегата, очень важный показатель работы, который в будущем и решил дальнейшее развитие локомотивостроения не в его пользу, как ни старались инженеры, КПД паровоза так и не поднялся выше 10%, но что делать, с физикой не поспоришь!

Пар с такой температурой называется перегретым, именно благодаря ему и достигается все: мощность, скорость, экономичность и в конце концов коэффициент полезного действия (КПД) парового агрегата, очень важный показатель работы, который в будущем и решил дальнейшее развитие локомотивостроения не в его пользу, как ни старались инженеры, КПД паровоза так и не поднялся выше 10%, но что делать, с физикой не поспоришь!

А далее пар с большим давлением из котла по системе паропроводов поступает в так называемый «сухопарник», кто видел, это как бы такие большие кастрюли на верху котла, он отделяет наиболее сухой пар, а оттуда к паровой машине.

Паровая машинаПаровая машина находится впереди локомотива и включает в себя цилиндры где находятся поршни, цилиндры располагаются с обоих сторон. Но как заставить чтобы вся эта система работала синхронно и точно, как например поршни двигаются взад и вперед, совершая возвратно-поступательные движения? Просто, над главными большими цилиндрами располагаются цилиндры поменьше в них и бегают взад-вперед так называемые «золотники», поршни поменьше, соединенные друг с другом. Вот эти самые золотники соединены тягами с эксцентриком на кривошипе главного ведущего колеса, который вращаясь при движении двигает взад и вперед золотники через эти тяги ну а последние открывают доступ пара в цилиндр то с одной, то с другой стороны поршня через специальные каналы, вот поршни и бегают туда-сюда всю дорогу, а дальше как я уже рассказывал.

Вот эти самые золотники соединены тягами с эксцентриком на кривошипе главного ведущего колеса, который вращаясь при движении двигает взад и вперед золотники через эти тяги ну а последние открывают доступ пара в цилиндр то с одной, то с другой стороны поршня через специальные каналы, вот поршни и бегают туда-сюда всю дорогу, а дальше как я уже рассказывал.

Золотники перекрывая каналы также отводят из цилиндров отработанный пар и они принимают непосредственное участие в изменении направления движения паровоза. Происходит это так, к золотникам подходит еще одна тяга от так называемого «кулисного камня», который движется во внутренних пазах изогнутой такой большой детали, называемой «кулисой», нижний торец кулисы также соединен тягой с кривошипом на основной ведущей оси. Если требуется изменить направление движения, то для этого пар должен толкнуть поршень или с переднего или с заднего торца цилиндра, отсюда паровоз поедет вперед или назад. Чтобы это произошло надо передвинуть золотники, а уж они один канал перекроют а другой откроют.

В этом процессе ведущее место занимает «сервомотор», управляемый машинистом посредством рычага и тяги — пневматический цилиндр с поршнем и тягой, которая и передвигает золотники в одно из требуемых положений. Золотники перемещаются и посредством другой, описанной выше тяги, через кулисный камень, передвигают кулису вверх или вниз, а кулиса, в свою очередь, через свою нижнюю тягу переводит эксцентрик кривошипа в верхнее или нижнее положение что и определяет дальнейшее направление движения паровоза.

Вся эта сложная система называется «кулисным механизмом». А далее колеса, соединенные с поршнями и между собой системой дышел- силовых и прицепных, чтобы все они были ведущими, начинают вращаться и двигать локомотив а с ним и поезд.

Еще ведущие колеса имеют противовесы, их хорошо видно и они играют огромную роль в поддержании правильного баланса при движении всей этой огромной и мудреной системы. Все поехали!

Вроде просто, но ух как сложно! Количество пара подаваемого в цилиндры и соответственно мощность и скорость паровоза регулируется регулятором, которым управляет машинист. От регулятора идет тяга к сухопарнику а там к особому клапану, который или увеличивает подачу пара к цилиндрам паровой машины или уменьшает ее. Под главными цилиндрами находятся выпускные клапаны, выпускающие излишний пар наружу и через них производится продувка цилиндров, во избежание гидравлического удара при движении поршней. Но повторюсь, это только в принципе, а в действительности работа паровой машины и всего кривошипно-шатунного механизма требует точнейшей синхронизации всех процессов, механизмов, иначе локомотив просто не сдвинется с места, не говоря уже о какой-то полезной работе. Все это требовало огромных расчетов, большого труда инженеров.

От регулятора идет тяга к сухопарнику а там к особому клапану, который или увеличивает подачу пара к цилиндрам паровой машины или уменьшает ее. Под главными цилиндрами находятся выпускные клапаны, выпускающие излишний пар наружу и через них производится продувка цилиндров, во избежание гидравлического удара при движении поршней. Но повторюсь, это только в принципе, а в действительности работа паровой машины и всего кривошипно-шатунного механизма требует точнейшей синхронизации всех процессов, механизмов, иначе локомотив просто не сдвинется с места, не говоря уже о какой-то полезной работе. Все это требовало огромных расчетов, большого труда инженеров.

Механика наука очень точная, даже доли миллиметра играют в ней большую роль!

Вообщем двигаемся. Паровые машины тоже бывают разных типов, например, однократного расширения, так называемый «компаунд» — в этой системе пар выполнив свою работу в одном цилиндре быстренько попадает в другой, чтобы выполнить там такую-же работу. Такая схема применялась очень широко в раннем отечественном паровозостроении, но в дальнейшем на более мощных и скоростных моделях от нее отказались, пар поступает в оба цилиндра одновременно.

Ну а весь дым из топки уходит в трубу через дымогарные трубы и дымовую коробку. Также в устройстве котла присутствуют и жаровые трубы, они играют важную роль в процессе пароперегревания. А еще пар приводит в движение паровоздушный насос «тандем-компаунд» который качает воздух в главные резервуары а из них воздух поступает в тормозную систему, а еще используется для работы некоторых своих механизмов, сервомотор, например. Паровоздушный насос располагается на передней части рамы над паровой машиной у котла и его всегда хорошо видно, если смотреть на паровоз спереди.

Также пару требуется вращать маленькую турбинку парогенератора, который вырабатывает электричество для прожектора, буферных фонарей, освещения будки и ходовой части, радиостанции. Пар также отапливает через систему маленьких трубок, скрытых под облицовкой, будку, в которой работает локомотивная бригада. Еще паром подогревается вода, подаваемая в котел через инжекторы, так как подавать в котел холодную воду нельзя!

Наконец паром приводится в движение шнек автоматического углеподатчика «стокера», это устройство существенно облегчает труд локомотивной бригады, в частности помощника машиниста, отвечающего за отопление а отсюда и за давление пара в котле от величины давления которого и зависела вся поездная работа!

Топка паровозаСтокер размельчает и подает уголь из тендера прямо в топку через паровые форсунки, тем самым, исключая очень тяжелый ручной труд при загрузке угля в топку вручную, лопатой! Все запасы топлива /дров, угля или топочного мазута/ и воды находятся в прицепленном к паровозу сзади своебразном «хранилище» — тендере.

Он просто прицепляется к паровозу и соединяется с необходимыми трубопроводами для подачи воды в котел ну и топлива в топку соответственно. Паровым локомотивам приходилось довольно часто делать длительные остановки с отцепкой от состава для экипировки топливом, водой ну и для чистки топки от шлака.

Обслуживается паровоз локомотивной бригадой в состав которой как правило входит три человека: машинист, помощник машиниста и кочегар. Машинист, понятно, ведет поезд и руководит действиями помощника и кочегара, ну и естественно за все отвечает.

Огромная ответственность ложится на плечи помощника машиниста, на нем главное — топить машину углем и держать всегда максимальное давление пара а также смотреть за котлом, уровнем воды и так далее но и не забывать смотреть вперед, наблюдать за сигналами, путями, стрелками, все как положено. Паровоз не будет двигаться без нужного давления пара со всеми вытекающими отсюда последствиями, поэтому помощники машинистов готовились очень серьезно, они были и есть также физически сильные ребята /протопи-ка огромную топку лопатой, покидай туда вручную за всю поездку несколько тонн угля если нет стокера или он отказал/, конечно в тяжелых ситуациях вся локомотивная бригада по очереди берется за лопату и кидает уголь в топку. Вот посчитайте, для себя, в тендер в среднем входит 18 тонн угля и 28 тонн воды и это на поездку в одну сторону , где-то 150-250 километров, теперь прикиньте: в огромную топку, враструску чтобы не было прогаров и воздух через них не охлаждал топку, вручную! Очень тяжелый труд! А еще паровоз нужно постоянно осматривать, смазывать все трущиеся механизмы, снабжать водой и углем, чистить топку, локомотив должен быть чистым и вымытым, а иначе не как!

Вот посчитайте, для себя, в тендер в среднем входит 18 тонн угля и 28 тонн воды и это на поездку в одну сторону , где-то 150-250 километров, теперь прикиньте: в огромную топку, враструску чтобы не было прогаров и воздух через них не охлаждал топку, вручную! Очень тяжелый труд! А еще паровоз нужно постоянно осматривать, смазывать все трущиеся механизмы, снабжать водой и углем, чистить топку, локомотив должен быть чистым и вымытым, а иначе не как!

Вот так и трудились наши деды и отцы! Но все паровозники любили свою работу, были очень серьезными и ответственными людьми. Их уважали, ими гордились! А кочегар отвечает за тендер и постоянно подгребает уголь к лотку перед топкой или к лотку стокера и смотри за ходовой частью и другим оборудованием тендера. Все это так сказать должностные обязанности а бывало по-всякому. Если локомотив работает на нефтяном отоплении, то кочегар в состав локомотивной бригады, как правило, не входит. Такой паровоз сразу видно — на тендере вместо кучи угля располагается цистерна с топливом, которое под давлением поступает к форсункам и через них в распыленном состоянии в топку, тут и помощнику намного легче его топить, лопата не нужна, контролируй только.

Немножко коснемся такого понятия, как осевая формула паровоза, хотя она применяется и ко всем другим современным локомотивам. Выглядит она так: 0-5-0 или 1-5-0 или 2-4-2 и так далее. Что все это значит? Разбираемся, первая цифра показывает о наличии первой поддерживающей паровую машину оси, на которой расположены маленькие колеса, называемые «бегунками» далее тире и вторая цифра говорит нам о количестве ведущих осей на которых расположены огромные ведущие колеса, тире и третья цифра, она несет информацию о количестве поддерживающих топку осей. Вот и все. Расшифровываем: 0 – бегунковой поддерживающей оси нет -5- пять ведущих осей — о – поддерживающих топку осей нет / паровоз серии Э/. Ну еще пример, для закрепления: 2-две поддерживающих паровую машину бегунковых оси-4-четыре ведущих оси-2-две поддерживающих топку оси /паровоз П-36/. Думаю усвоили, все просто.

Ну и в качестве эпилога

Паровоз локомотив идеально подходящий и к работе в условиях войны.

Он не боится ни электромагнитного импульса ни радиации, ничего такого страшного что мгновенно выведет из строя и электровозы и тепловозы. Он практически всеяден и работает на всем что горит. Известен интересный факт когда в гражданскую войны паровоз топился сушеной воблой! Запасы воды он может пополнить хоть из лужи. Такое тоже бывало! Он терпит и множество осколочных и пулевых пробоин даже в очень важные его узлы. Фашистским летчикам сразу давали железный крест если им удавалось подбить локомотив так, чтобы он уже встал и не двигался!

Он практически всеяден и работает на всем что горит. Известен интересный факт когда в гражданскую войны паровоз топился сушеной воблой! Запасы воды он может пополнить хоть из лужи. Такое тоже бывало! Он терпит и множество осколочных и пулевых пробоин даже в очень важные его узлы. Фашистским летчикам сразу давали железный крест если им удавалось подбить локомотив так, чтобы он уже встал и не двигался!

Всю Великую Отечественную войну с ее вселенскими масштабами перевозок вытянули паровозы! Еще он может работать как котельная отапливая дома и целые поселки, организовать, например, банно-прачечное обслуживание и подавать горячую воду при дезактивации техники от радиации. Вот что такое ПАРОВОЗ! Выпуск паровозов прекратился в СССР в 1957 году. Но они еще очень долго, вплоть до конца 80-х годов работали на железных дорогах страны и сейчас некоторые из них водят ретро-поезда. Многие замерли навеки в памятниках.

Паровоз: устройство и принцип работы

Паровозы, устройство которых на фоне других технологий сегодня является примитивным, до сих пор применяются в некоторых странах. Они представляют собой автономные локомотивы, использующие в качестве двигателя паровую машину. Самые первые подобные локомотивы появились в XIX веке и сыграли ключевую роль в становлении экономики целого ряда стран.

Они представляют собой автономные локомотивы, использующие в качестве двигателя паровую машину. Самые первые подобные локомотивы появились в XIX веке и сыграли ключевую роль в становлении экономики целого ряда стран.

Устройство паровоза постоянно совершенствовалось, в результате чего появлялись новые конструкции, которые сильно отличались от классической. Так возникли модели с шестернями, турбинами, без тендера.

Сегодня устройство паровоза можно считать устаревшим, так как еще в середине XX века были созданы тепловозы и электровозы – более экономичные локомотивы. Хотя, как уже говорилось, даже сейчас паровозы продолжают работать.

Принцип работы и устройство паровоза

Несмотря на то, что существуют разные модификации конструкций этого транспорта, все они имеют три основные части:

- паровую машину;

- котел;

- экипаж.

В паровом котле получают пар – именно этот агрегат является первичным источником энергии, а пар – основным рабочим телом. В паровой машине оно преобразуется в возвратно-поступательное механическое движение поршня, которое в свою очередь при помощи кривошипно-шатунного механизма трансформируется во вращательное. Благодаря этому колеса паровоза вращаются. Также пар приводит в движение паровоздушный насос, паротурбогенератор и используется в свистке.

В паровой машине оно преобразуется в возвратно-поступательное механическое движение поршня, которое в свою очередь при помощи кривошипно-шатунного механизма трансформируется во вращательное. Благодаря этому колеса паровоза вращаются. Также пар приводит в движение паровоздушный насос, паротурбогенератор и используется в свистке.

Экипаж машины состоит из ходовой части и рамы и представляет собой передвижное основание. Эти три элемента являются основными в устройстве паровоза. Также к машине может примыкать тендер – вагон, который служит хранилищем угля (топлива) и воды.

Паровой котел

При рассмотрения устройства и принципа работы паровоза начинать нужно с котла, так как это первичный источник энергии и главный компонент данной машины. К этому элементу предъявляются определенные требования: надежность и безопасность. Давление пара в установке может достигать 20 атмосфер и более, что делает его практически взрывчаткой. Нарушение работы какого-либо элемента системы может привести к взрыву, что лишит машину источника энергии.

Также данный элемент должен быть удобным в управлении, ремонте, обслуживании, быть гибким, то есть уметь работать с разным топливом (более или менее мощным).

Топка

Основной элемент котла – топка, где сжигают твердое топливо, которое подается при помощи углеподатчика. Если же машина работает на жидком топливе, то его подают через форсунки. Выделяемые в результате сгорания высокотемпературные газы передают тепло через стенки огненной коробки воде. Затем газы, отдав большую часть тепла на испарение воды и нагрев насыщенного пара, выводятся в атмосферу через дымовую трубу и искрогасительное устройство.

Образованный в котле пар аккумулируется в колпаке-сухопарнике (в верхней части). При достижении давления пара свыше 105 Па, специальный предохранительный клапан его сбрасывает, выпуская избыток в атмосферу.

Горячий пар под давлением подается через трубы к цилиндрам паровой машины, где он давит на поршень и шатунно-кривошипный механизм, приводя ко вращению ведущей оси. Отработанный пар поступает в дымовую трубу, создавая разрежение в дымовой коробке, что увеличивает поступление воздуха в топку котла.

Отработанный пар поступает в дымовую трубу, создавая разрежение в дымовой коробке, что увеличивает поступление воздуха в топку котла.

Схема работы

То есть, если описывать принцип работы обобщенно, все кажется исключительно простым. Как выглядит схема устройства паровоза, можно увидеть и на фото, размещенном в статье.

В паровом котле сжигается топливо, которое нагревает воду. Вода преобразовывается в пар, и, по мере нагрева, давление пара в системе увеличивается. Когда оно достигает высокого значения, то его подают в цилиндр, где располагаются поршни.

За счет давления на поршни осуществляется вращение оси, и колеса приводятся в движение. Излишки пара выбрасываются в атмосферу через специальный предохранительный клапан. Кстати, роль последнего исключительно важна, ведь без него котел разорвало бы изнутри. Вот так выглядит устройство котла паровоза.

Преимущества

Как и другие типы локомотивов, паровозы обладают определенными достоинствами и недостатками. Плюсы следующие:

Плюсы следующие:

- Простота конструкции. Из-за несложного устройства паровой машины паровоза и его котла, наладить производство на машиностроительных и металлургических заводах было несложно.

- Надежность в работе. Упомянутая простота конструкции обеспечивает высокую надежность работы всей системе. Ломаться практически нечему, из-за чего паровозы работают в течение 100 и более лет.

- Мощная тяга при трогании.

- Возможность использования разных видов топлива.

Ранее было такое понятие как «всеядность». Оно применялось к паровозам и определяло возможность использовать древесину, торф, уголь, мазут в качестве топлива для этой машины. Иногда локомотивы отапливали отходами производства: разными опилками, зерновой шелухой, щепой, бракованным зерном, отслужившими смазочными материалами.

Конечно, тяговые возможности машины при этом снижались, однако это в любом случае позволяло экономить солидные средства, так как классический уголь стоит дороже.

Недостатки

Без недостатков тоже не обошлось:

- Низкий КПД.

Даже на самых совершенных паровозах КПД составлял 5-9%. Это и логично, учитывая невысокий КПД самой паровой машины (около 20%). Неэффективность сгорания топлива, большие теплопотери при передаче тепла пара от котла к цилиндрам.

Даже на самых совершенных паровозах КПД составлял 5-9%. Это и логично, учитывая невысокий КПД самой паровой машины (около 20%). Неэффективность сгорания топлива, большие теплопотери при передаче тепла пара от котла к цилиндрам. - Необходимость в огромных запасах топлива и воды. Особенно актуальной эта проблема становилась при эксплуатации машин в условиях засушливой местности (в пустынях, к примеру), где сложно раздобыть воду. Конечно, немного позже придумали паровозы с конденсацией отработанного пара, однако это не решало проблему полностью, а лишь упрощало ее.

- Пожароопасность, объясняемая открытым огнем сгорающего топлива. Этого недостатка нет на бестопочных паровозах, но дальность их следования ограничена.

- Дым и копоть, выбрасываемая в атмосферу. Серьезной эта проблема становится при движении паровозов в черте населенных пунктов.

- Тяжелые условия для бригады, которая обслуживает машину.

- Трудоемкость ремонта. Если в паровом котле что-то выходит из строя, то ремонт осуществляется долго и требует вложения средств.

Несмотря на недостатки, паровозы очень ценились, так как их использование существенно подняло уровень промышленности в разных странах. Конечно, сегодня применение подобных машин не актуально, в силу наличия более современных двигателей внутреннего сгорания и электродвигателей. Тем не менее, именно паровозы положили начало созданию железнодорожного транспорта.

В заключение

Теперь вы знаете устройство двигателя паровоза, его особенности, плюсы и минусы эксплуатации. Кстати, сегодня на железнодорожных магистралях слаборазвитых стран (например, на Кубе) эти машины до сих пор применяются. До 1996 года они использовались и в Индии. В европейских странах, США, России этот вид транспорта существует лишь в виде памятников и музейных экспонатов.

Что такое локомотивный котел? — Запчасти, работа и использование

Уголь и вода для большинства наших паровозов хранятся в тендере, который находится позади грузовика, из которого бригада приводит двигатель в движение. Здесь полно воды и угля. Например, наш флагманский локомотив «Мейфлауэр» перевозит почти 8 тонн угля и 4200 галлонов воды — это почти 20 тонн воды, перевозимых одним только заполненным тендером!

Необычный вид паровоза сверху, показывающий тендер, полный угля, и горячую топку. Вода подается в котел локомотива под высоким давлением с помощью парового устройства, называемого «инжектор». Это устройство использует пар из котла для забора воды из резервуара тендера и подачи ее в котел под еще большим давлением, чем то, при котором работает котел. Наука об этом довольно сбивает с толку и может быть опубликована в отдельной статье в блоге! Чрезвычайно важно, чтобы уровень воды в котле поддерживался на высоком уровне не только для продолжения производства пара, но и потому, что раскаленный добела огонь способен быстро расплавить медную топку, в которой он содержится. Уровень воды можно проверить по «мерному стеклу», которое показывает уровень воды в бойлере. На картинке ниже вы можете видеть их (их две, так как это жизненно важное оборудование) и они видны вверху посередине картинки с черными и белыми полосами. Вода хорошо видна там, где вода преломляет черные диагональные полосы, чтобы идти в другую сторону.

Наука об этом довольно сбивает с толку и может быть опубликована в отдельной статье в блоге! Чрезвычайно важно, чтобы уровень воды в котле поддерживался на высоком уровне не только для продолжения производства пара, но и потому, что раскаленный добела огонь способен быстро расплавить медную топку, в которой он содержится. Уровень воды можно проверить по «мерному стеклу», которое показывает уровень воды в бойлере. На картинке ниже вы можете видеть их (их две, так как это жизненно важное оборудование) и они видны вверху посередине картинки с черными и белыми полосами. Вода хорошо видна там, где вода преломляет черные диагональные полосы, чтобы идти в другую сторону.

Огонь окружен «водяной рубашкой» со всех сторон и сверху для отвода тепловой энергии, если эта водяная рубашка не будет «охлаждать» топку, она быстро расплавится. По этой причине член бригады отвечает за работу котла локомотива, «кочегар», и в их обязанности входит поддержание давления в котле, уровня воды и температуры огня. Это изнурительная работа, особенно забрасывать нежную партию угля в такой жаркий огонь. По этой причине мы обычно меняем нашу команду в середине наших поездок.

Это изнурительная работа, особенно забрасывать нежную партию угля в такой жаркий огонь. По этой причине мы обычно меняем нашу команду в середине наших поездок.

Машинист отвечает за следующую часть локомотива; его цилиндры. Основным органом управления машиниста является «регулятор», который позволяет пару высокого давления выходить из котла локомотива и поступать в цилиндры. Это большие красные рычаги, показанные на картинке выше, по одному с каждой стороны двигателя. Цилиндры представляют собой большие металлические блоки на уровне платформы в передней части нашего двигателя, по одному с каждой стороны. Некоторые более мощные локомотивы имеют еще 1 или 2 цилиндра внутри двигателя в дополнение к тем, что снаружи. Цилиндры работают как автомобильный двигатель: высокое давление воздействует на поршень, создавая большие толкающие и тянущие силы на штоке поршня, которые, как видно, выходят из задней части цилиндров, которые соединяются с «ведущими колесами» двигателя. Цилиндры Mayflower большие, диаметром 20 дюймов (508 мм), и они перемещаются вперед и назад на 26 дюймов (660 мм). В отличие от автомобильного двигателя, цилиндры паровых локомотивов имеют давление, поступающее к обеим сторонам поршня, при этом пар толкает поршень в одном направлении, а затем более свежий пар поступает с другой стороны, чтобы снова оттолкнуть его. Именно эта постоянная цикличность отработанного пара, выталкиваемого из цилиндров паровозов, и дает характерный «пыхтящий» шум! Как ноги на педали велосипеда, поршень паровоза толкает кривошип на 180 градусов, вызывая вращательное движение, прежде чем возврат поршня в цилиндр «тянет» кривошип назад. За каждый полный цикл поршня большие ведущие колеса паровоза совершали один полный оборот.

Цилиндры Mayflower большие, диаметром 20 дюймов (508 мм), и они перемещаются вперед и назад на 26 дюймов (660 мм). В отличие от автомобильного двигателя, цилиндры паровых локомотивов имеют давление, поступающее к обеим сторонам поршня, при этом пар толкает поршень в одном направлении, а затем более свежий пар поступает с другой стороны, чтобы снова оттолкнуть его. Именно эта постоянная цикличность отработанного пара, выталкиваемого из цилиндров паровозов, и дает характерный «пыхтящий» шум! Как ноги на педали велосипеда, поршень паровоза толкает кривошип на 180 градусов, вызывая вращательное движение, прежде чем возврат поршня в цилиндр «тянет» кривошип назад. За каждый полный цикл поршня большие ведущие колеса паровоза совершали один полный оборот.

Цилиндры настроены на работу в разных точках поворота колеса в противофазе, чтобы избежать «застревания» локомотива, когда кривошип находится на каждом конце; представьте себе большое ведущее колесо в виде циферблата с первым цилиндром, нажимающим на 12 часов, вторым на 3 часа, первым цилиндром, возвращающимся назад в положение 6 часов, и, наконец, вторым цилиндром, возвращающимся назад. в 9 часов, прежде чем цикл продолжится снова. Это также обеспечивает более равномерное распределение мощности при повороте колес и дает 4 «пыхтения» при каждом повороте колеса.

в 9 часов, прежде чем цикл продолжится снова. Это также обеспечивает более равномерное распределение мощности при повороте колес и дает 4 «пыхтения» при каждом повороте колеса.

В отличие от автомобиля, у паровоза нет шестерен — он едет прямо на колесо. Вот почему паровозам требуется много времени, чтобы набрать скорость — представьте, что вы крутите педали велосипеда с места на высокой передаче! Это означает, что они могут хорошо подходить для быстрого бега, если у них большие колеса. Однако это не всегда полезно, так как это может привести к большому пробуксовыванию колес при попытке пустить длинный поезд — вот почему паровозы, предназначенные для грузовых перевозок, имеют много колес меньшего размера для дополнительного сцепления и запуска более тяжелых поездов. Большинство паровозов в Великобритании имеют колеса диаметром около 6 футов (1,82 м) в качестве компромисса между скоростью и тяговым усилием, ведущие колеса Mayflowers имеют диаметр 6 футов 2 дюйма (1,88 м). У быстрых экспрессов, таких как «Летучий шотландец», колеса больше — 6 футов 8 дюймов или (2,03 м).

…так работает паровая машина! 🚂

Нажмите здесь, чтобы узнать о локомотивах, которые мы используем для наших поездок по магистральным линиям Великобритании.

Нравится:

Нравится Загрузка…

Как работает паровоз

В отличие от современных машин, паровоз, который за 125 лет своего развития претерпел мало фундаментальных изменений, открыто демонстрирует многие свои части. Эта механическая честность уже давно очаровывает зрителей и побуждает к изучению, но многие до сих пор задаются вопросом, как все это работает. На самом деле, этой теме посвящены целые книги.

В паровозе есть две основные области деятельности: котел, где производится пар, и двигатель (цилиндры, шатуны и ведущие колеса), где используется пар.

Основное действие любого парового двигателя, стационарного или мобильного, заключается в том, что пар под давлением (200–300 фунтов на квадратный дюйм для большинства локомотивов) входит в узел цилиндр-поршень и давит на поршень, когда он расширяется, стремясь достичь нормального атмосферного давления. давление.

давление.

Производство пара

Производство пара начинается с огня, который опирается на решетки в нижней части топки. Горячие газы поднимаются из топки в верхнюю часть топки или камеру сгорания. На угольном локомотиве накопление золы контролируется встряхиванием решеток, чтобы зола падала в зольник внизу. По окончании пробега зола выбрасывается из бункера зольника.

Газы перемещаются из топки вперед через ряд труб, называемых дымоходами или трубами, в основной части котла, которая заполнена водой. Лучший способ представить себе, как выглядит цилиндрический котел внутри, — это представить себе связку соломинок для питья в стакане (только стакан будет лежать на боку, а не вертикально).

Тепло от газов в дымоходах доводит воду до кипения, образуя пар. Пар поднимается в верхнюю часть котла и собирается в куполе, где обычно находится дроссель, регулирующий подачу пара в цилиндры. (У более современных локомотивов дроссельные заслонки располагались в дымовой камере. )

)

Сухая труба подает пар из купола вперед к пароперегревателю, усовершенствование, которое стало широко использоваться примерно в 1910 году. пар возвращается через очень большие дымоходы, где он нагревается до более высокой температуры, прежде чем возвращаться в пароподводящие трубы, ведущие к цилиндрам. Использование перегретого, а не насыщенного пара позволило повысить КПД паровоза на 25-30 процентов.

Котел, работающий под давлением, требует осторожного обращения, чтобы он не взорвался. Предохранительные клапаны предназначены для автоматического выпуска пара, если давление в котле становится слишком высоким. Верхняя часть топки, называемая верхним листом, должна быть все время покрыта водой. Если уровень воды упадет ниже кровельного листа, жар огня может ослабить его, что приведет к взрыву котла под давлением. В кабине предусмотрены такие устройства, как водомер или стекло, чтобы экипаж мог контролировать уровень воды. Сигнализация низкого уровня воды встречается на новых локомотивах.

С использованием пара

Из паровых трубок пар поступает в клапанные коробки (по одной с каждой стороны). Клапаны, двигаясь вперед и назад, позволяют пару поступать в цилиндры в то время, когда он может с пользой толкать поршни. Когда пар сделал свою работу, клапан сдвинулся, чтобы позволить ему выйти при значительном уменьшении давления в дутьевую трубу в дымовой камере.

Движение клапанов происходит от крейцкопфа, который движется в соответствии с вращением ведущих колес и также связан с клапанным механизмом. Инженер управляет клапанным механизмом с помощью рычага реверса, названного так потому, что он используется для управления направлением движения локомотива, а также синхронизацией событий клапана.

После того, как пар толкнул поршень, ряд соединений – шток поршня к основному штоку, основной шток к боковому штоку, боковой шток к ведущим колесам – преобразует возвратно-поступательное движение поршня во вращательное движение колес. Противовесы, расположенные напротив точки крепления тяг, удерживают ведущие колеса в равновесии.

Первые локомотивы имели одну пару машинистов, а наибольшее количество колес, приводимых в движение одним набором цилиндров, составляло шесть пар. Из-за их большого размера или потребности в гибкости многие локомотивы имели два двигателя — два набора ведущих колес, каждый из которых приводился в движение набором цилиндров.

Чтобы направлять его в повороты, многие локомотивы также имели небольшую пару колес (одну или две) впереди под дымовой коробкой, называемую ведущей или пони-тележкой. Точно так же в задней части локомотива размещалась двух- или четырехколесная прицепная тележка для поддержки топки.

Существовало множество вариантов колесных пар в зависимости от предназначения локомотива и эпохи его постройки.

Вытяжной дым и пар

После использования пара в цилиндрах он поступает в дымовую камеру через дутьевую трубу. Когда выхлопной пар устремляется вверх к дымовой трубе, он обеспечивает тягу для огня, втягивая газы через дымоходы в дымовую камеру. (Свежий воздух поступает в локомотив через открытые пространства в основании топки.) Смешанные отработавшие пар и газы затем покидают локомотив через дымовую трубу. Относительно сильный выброс пара из цилиндров производит знакомый звук пыхтения.

(Свежий воздух поступает в локомотив через открытые пространства в основании топки.) Смешанные отработавшие пар и газы затем покидают локомотив через дымовую трубу. Относительно сильный выброс пара из цилиндров производит знакомый звук пыхтения.

Поскольку выхлоп зависит от отработанного пара, выходящего из цилиндров, необходимо предусмотреть выпуск горячих газов или дыма, когда механик закрыл дроссельную заслонку. Для этого в дымовой камере размещается группа небольших паровых струй, называемых нагнетателями.

Дымовая камера также служит для сбора частично сгоревших частиц угля от огня, прошедших через дымоходы. Когда они накапливаются на глубине, достаточной для того, чтобы препятствовать потоку газов, некоторые из них подхватываются завихряющимися выхлопными газами и выбрасываются в виде золы.

Топливо, вода, непредвиденные расходы

Топливо (уголь для большинства паровозов, масло для некоторых, дерево в первые дни) и вода доставляются в тендере, отдельном вагоне, полупостоянно сцепленном с локомотивом.

Уголь изначально подавался в топку кочегаром с лопатой, но локомотивы любого размера и современности оснащены механическими кочегарами. Некоторые локомотивы, предназначенные для ближних перевозок, были построены без проведения тендеров; они несут ограниченное количество собственных припасов и известны как танковые двигатели.

Вода подается в котел двумя форсунками (одна для инженера, одна для кочегара) или форсункой и подогревателем питательной воды. Инжектор использует пар, чтобы нагнетать воду в котел, нагревая воду при этом. Вода из инжектора еще холодная по сравнению с той, что в котле, поэтому обратный клапан на входе в котел вынесен вперед, чтобы не охлаждать воду возле топки. Более эффективные нагреватели питательной воды, установленные на большинстве больших пароходов после середины 1930-х годов, используют отработанный пар для предварительного нагрева воды.

Другие аксессуары, встречающиеся на паровозах, представляют собой функции безопасности, которые были перенесены, хотя и в измененной форме, в качестве стандартного оборудования на современные дизели.

Фара и другие электроприборы, такие как габаритные огни и фонари кабины, питаются от небольшого турбогенератора с паровым приводом. Раньше фары работали на масле.

Пилот, который постепенно уменьшался в размерах от «короволовов» середины 19 века, расталкивает препятствия. Для размещения тормозников локомотивы, выполняющие множество переключений, часто имели подножки вместо пилотов, но они были запрещены для дизелей из соображений безопасности.

Песок для тяги хранится в одном или нескольких песчаных куполах или ящиках с песком, как их иногда называют.

Свисток, установленный на куполе многих локомотивов, можно было разместить в нескольких разных местах. Механические звонари заменили простое действие члена экипажа, тянущего за шнур, прикрепленный к звонку.

Историческое общество железной дороги Сан-Бернардино

Модель 3751 была первым локомотивом 4-8-4 как для железной дороги Санта-Фе, так и для Baldwin Locomotive Works. Таким образом, в первые годы эксплуатации локомотива на железной дороге проводились обширные испытания. Первый набор механических статей, представленный ниже, был взят от 2 июня 19 г.28 выпуск «Железнодорожный век» и написано о прототипе локомотива класса 3751 (№ 3751) после первого года его активной эксплуатации на железной дороге Санта-Фе. Второй блок статей взят из сентябрьского выпуска «Инженер-механик железнодорожного транспорта» за 1939 г. и посвящен капитальному ремонту, выполненному на локомотивах класса 3751.

Первый набор механических статей, представленный ниже, был взят от 2 июня 19 г.28 выпуск «Железнодорожный век» и написано о прототипе локомотива класса 3751 (№ 3751) после первого года его активной эксплуатации на железной дороге Санта-Фе. Второй блок статей взят из сентябрьского выпуска «Инженер-механик железнодорожного транспорта» за 1939 г. и посвящен капитальному ремонту, выполненному на локомотивах класса 3751.

Артикул «Века железных дорог»

Santa Fe 4-8-4 Type Meet Expectations

Топика Atchison нацелена на более быстрое обслуживание более тяжелых пассажирских поездов с меньшим удельным расходом топлива. & Santa Fe спроектировала и ввела в эксплуатацию в течение прошлого года 10 модифицированных угольных локомотивов горного типа с колесной формулой 4-8-4, известных на Santa Fe как класс 3751 и пронумерованных с 3751 по 3760 включительно. Эти локомотивы, построенные Baldwin Locomotive Works, представляют собой двухцилиндровые локомотивы одинарного расширения, оснащены цилиндрами 30 на 30 дюймов и ведущими колесами 73 дюйма и развивают тяговое усилие 66 000 фунтов при давлении в котле 210. фунтов без помощи бустера.

фунтов без помощи бустера.

Новый локомотив отличается высокой мощностью котла, испаряя за одно испытание в среднем 6,74 фунта воды на фунт угля при сжигании низкосортной шахты Колорадо с расходом 4125 фунтов угля в час. Топка камеры сгорания с общей площадью колосниковой решетки 108 кв. футов и колосниковой решеткой с круглыми отверстиями спроектирована таким образом, чтобы обеспечить низкую скорость горения на кв. пройти в дымоходы. Чтобы вместить эту большую топку, несочлененный четырехколесный прицеп, который находился в процессе разработки на Санта-Фе с 1919, применяется. Нагрузка на ведущую ось до 70 600 фунтов используется на некоторых парах колес, но без чрезмерной нагрузки на рельсы как на касательном пути, так и на кривых, благодаря тщательному выравниванию пружин, надлежащему уравновешиванию возвратно-поступательных и вращающихся грузов и перекрестному уравновешиванию вращающихся грузов на основные колеса, чтобы компенсировать влияние этих грузов, движущихся в разных плоскостях.

Обеспечены благоприятные результаты эксплуатации

Результаты эксплуатации локомотива класса 3751 в реальных условиях эксплуатации превзошли ожидания. Этот локомотив продемонстрировал способность запускать 26 вагонов тяжелой современной техники на ровном пути или 15 вагонов на 1,13-процентном уклоне, в последнем случае разгоняясь до скорости от 20 до 25 миль в час на расстоянии 15 вагонов. длины. В горной стране Колорадо, Нью-Мексико и Аризона локомотив обслуживает 15 вагонов с уклоном до двух процентов и 9автомобили на 3 1/2 процента уровня гор Ратон, без помощника. Кривые шестнадцати градусов могут быть согласованы. Говорят, что локомотив легко управляется, быстро разгоняется и легко едет, особенно на поворотах, которые локомотив предназначен для прохождения с минимальными нагрузками на гребень и рельсы и на нос.

В целом, из-за вялости, новые локомотивы не работали на полную мощность с момента ввода в эксплуатацию и, следовательно, нельзя было ожидать максимальных результатов в отношении экономии топлива. Однако хорошее представление об их работе дают результаты сравнительных испытаний локомотива № 3751 и локомотива № 3714, предыдущего локомотива горного типа Санта-Фе, на 347,5-мильном пробеге между Ла-Хунтой, штат Колорадо, и Альбукерке. , Нью-Мексико. Эти испытания проводились во второй половине 1927, работающий в обоих направлениях между двумя упомянутыми точками.

Однако хорошее представление об их работе дают результаты сравнительных испытаний локомотива № 3751 и локомотива № 3714, предыдущего локомотива горного типа Санта-Фе, на 347,5-мильном пробеге между Ла-Хунтой, штат Колорадо, и Альбукерке. , Нью-Мексико. Эти испытания проводились во второй половине 1927, работающий в обоих направлениях между двумя упомянутыми точками.

Следует отметить, что локомотив № 3751 обрабатывал на четыре вагона больше при несколько большей средней скорости, чем № 3714. Он перевозил в среднем на 33% больше тонн на поезд и развивал пропорционально большее количество тонно-миль. При сравнении расхода топлива необходимо учитывать, что локомотив № 3714 не оборудован подогревателем питательной воды и, соответственно, его производительность примерно на 10 % выше. Баланс улучшения, показанного локомотивом № 3751, однако, обусловлен улучшениями конструкции и составляет экономию примерно одной трети топлива на единицу работы, которую потребляет локомотив № 3714 при наиболее благоприятных условиях. Отметим, что тепловоз № 3751 испарял в среднем 930 фунтов воды и сожгли 138,6 фунтов угля на 1000 тонно-миль, или из расчета 6,74 фунтов воды на фунт угля во время этих испытаний. Все испытания были проведены при сжигании шахтного угля Колорадо и Нью-Мексико на решетчатых решетках с круглыми отверстиями и 16-процентными отверстиями для воздуха.

Отметим, что тепловоз № 3751 испарял в среднем 930 фунтов воды и сожгли 138,6 фунтов угля на 1000 тонно-миль, или из расчета 6,74 фунтов воды на фунт угля во время этих испытаний. Все испытания были проведены при сжигании шахтного угля Колорадо и Нью-Мексико на решетчатых решетках с круглыми отверстиями и 16-процентными отверстиями для воздуха.

Track Stress Limited

В результате исследований, проведенных на Santa Fe в течение последних нескольких лет с целью определения нагрузки на колеса, распределения веса и метода уравновешивания, которые будут удерживать нагрузку на гусеницу в безопасных пределах. , принята загрузка тележек и ведущих осей тепловоза № 3751. В целях сравнения также сравниваются нагрузки на колеса локомотива № 3710, предыдущего локомотива типа Santa Fe Mountain.