- Устройство паровой турбины

- Назначение паровой турбины( турбомашины) и ее особенности как теплового двигателя. Принцип действия пт

- Устройство и принцип действия паровой турбины

- 2.2.4 Паровые турбины

- Удивительная паровая турбина

- Паровая турбина — это… Что такое Паровая турбина?

- Назначение паровой турбины( турбомашины) и ее особенности как теплового двигателя. Принцип действия ПТ

Устройство паровой турбины

Паровая турбина состоит из следующих основных частей и механизмов:

Вращающейся частью турбины является ротор; по аналогии с электрическими машинами неподвижную часть ее называют иногда статором.

Рассмотрим отдельно устройство и назначение каждой из перечисленных выше частей и механизмов турбины.

фундаментная плита является опорой для корпуса турбины и статора генератора и создает между ними связь при которой правильное взаимное положение их не должно нарушаться.

Ввиду отсутствия в турбогенераторе возвратно-поступательно движущихся частей и связанной с ними неравномерности работы фундаментная плита может быть сравнительно легкой конструкции и обычно выполняется в виде сварной стальной или пустотелой чугунной рамы.

фундаментная плита турбогенератора небольшой мощности представляет собой цельную отливку; при средних и больших мощностях плита выполняется составной из двух и более (до пяти) частей.

Для облегчения веса агрегата иногда устанавливают общую плиту только под генератор и выпускной конец турбины; передний подшипник ее в этом случае покоиться на особой плите, связанной тягами с основной.

Внутреннее пространство пустотелой плиты иногда используется как резервуар для масла.

На (рис.1) изображена турбинная часть составной плиты; места установки лап корпуса обозначены цифрами 1, стойки переднего подшипника — 2; соединение со второй половиной плиты производится по фланцу 3-3

.

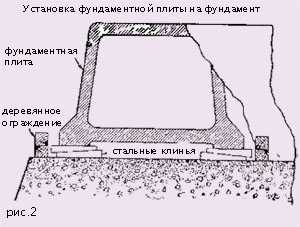

При монтаже турбины фундаментная плита устанавливается на стальные клинья, положенные на заранее приготовленный фундамент (рис.2). Перемещением клиньев добиваются горизонтальности положения плиты, для проверки чего к обработанным плоскостям последней прикладывают точный уровень (ватерпас). Составная из нескольких частей плита должна быть собрана и крепко стянута болтами еще до установки на клинья. После того как положение плиты точно выверено, фундаментные болты слегка затягивают и устанавливают на плиту стойки подшипников, корпус и ротор турбины. После окончательной выверки плиты, нагруженной этими деталями, ее положение фиксируют подливкой цементного раствора, вытекание которого предупреждается деревянным ограждением(опалубкой).

Перед заливкой нужно заменить клинья толстыми плоскими стальными подкладками, так как клинья имеют тенденцию разъезжаться при вибрации машины.

После затвердения щемента (обычно 5-6 дней) фундаментные болты могут быть затянуты окончательно.

Вместо клиньев для первоначальной выверки турбины иногда пользуются домкратами (джек-болтами).

Корпус турбины

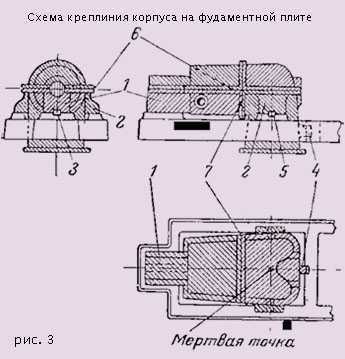

Корпуса турбин почти всех конструкций выполняют разъемным в вертикальной плоскости. Сторона низкого давления крепится к фундаментной плите так, что определенная точка корпуса оказывается неподвижной (мертвой) при тепловых деформациях корпуса; сторона высокого давления обычно подвешена к переднему подшипнику и при удлинении корпуса от нагревания имеет возможность смещаться в осевом направлении по направляющим. Мертвую точку иногда называют фикс-пунктом.

Крепление корпуса к фундаментной плите должно быть выполнено так, чтобы расширение при нагревании происходило свободно, но при этом не нарушалось совпадение геометрических осей турбины и генератора.

Один из методов такого крепления приведен на (рис.3). Корпус опирается на фундаментную плиту стойкой 1 переднего подшипника и боковыми лапами 2, отлитыми вместе с выхлопным патрубком. При удлинении корпуса стойка переднего подшипника может скользить в осевом направлении по плите, причем продольная шпонка 3 удерживает его от смещения вбок. Со стороны низкого давления такую же функцию выполняет выступ 4, входящий в соответствующую выемку (паз)в поперечине плиты. Поперечные шпонки 5, заложенные между лапами и плитой, не допускают смещения лап вдоль оси турбины, но позволяют корпусу свободно расширяться в стороны. Таким образом, неподвижной (мертвой) точкой в корпусе турбины является точка пересечения оси проведенной через шпонки 5, с вертикальной плоскостью симметрии, проходящей через шпонки 3 и 4.

Передней стороной или стороной высокого давления турбины — называют сторону впуска пара

Для того чтобы лапа 2 (рис.4) корпуса могла скользить по плите 4 вдоль шпонок, под головкой болта 3, крепящего лапу, оставляют небольшой зазор; отверстие для болта в лапе делают больше диаметра болта на величину максимального перемещения лапы. Возможность свободного перемещения лапы можно в любой момент проверить по шайбе 1, которая должна свободно вращаться под головкой болта.

Скользящие опорные поверхности и шпонки во избежание заеданий должны быть перед сборкой тщательно очищены и натерты графитом или смазаны ртутной мазью.

Изображенный на (рис 3) корпус имеет разъем в горизонтальной плоскости и разъем 7 в вертикальной плоскости. Фланцы корпуса в плоскостях разъема стягиваются болтами или шпильками. Затягивание гаек у болтов и шпилек небольшого размера производится ключом, удлиненным трубой до 2 метров длины. У турбин высокого давления затяжка болтов должна быть очень сильной во избежание просачивания пара. Поэтому болты, стягивающие фланцы таких турбин выполняют из хромоникелемолибденовой стали, хорошо переносящей действие высоких температур, располагают их очень близко друг к другу (рис. 6) и при затягивании применяют прогрев болтов.

В настоящее время для прогрева применяют три способа:

1) Автогенной горелкой с длинным не режущим пламенем, которое вводится в отверстие, просверленное в болте (рис .5) .

Гайка болта должна быть предварительно затянута до отказа в холодном состоянии. После прогрева болт удлиняется и гайка может быть повернута еще на 1/10-1/6 оборота в зивисимости от длины болта.

2) Электрическим нагревательным аппаратом (индукционным или с угольным электродом), вставленным в отверстие болта.

3) Паром или горячим воздухом, струя которого направляется в сверление болта.

Между температурами корпуса турбины и болтов или шпилек, стягивающих его фланцы, всегда имеется разность, вызывающая дополнительные напряжения в материале болта или шпильки, особенно большие при пуске турбины. Температура шпилек, имеющих хороший контакт с корпусом по резьбе, всегда ближе к температуре корпуса, чем температуре болтов. С целью снижения разности температур корпуса и стяжных болтов заводы с успехом применяют засыпку алюминиевой пудры в зазоры между болтами. Этим путем удавалось снизить разность температур со 100 до 200 С.

Перед сборкой турбины фланцы горизонтального разъема корпуса тщательно очищают, подшабривают и покрывают мастикой, состоящей из графита на вареном льняном масле; иногда в состав мастики вводят сурик, белила и другие составляющие.

Корпус у турбины стараются придать по возможности простую форму. Размеры корпуса определяются размерами проточной части турбины. Часто корпус в начале имеет большой диаметр, соответствующий диаметру регулирующей ступени, затем, ограничивая камеру регулирующей ступени, он резко уменьшается и далее плавно увеличивается в соответствии с ростом диаметра ступеней турбины по мере расширения пара. Иногда диаметр корпуса, следуя за диаметрами проточной части, изменяется несколькими резко выраженными ступенями.

Во внутреннюю часть корпуса реактивной турбины, в пазы, выполненные обычно прямо в корпусе, устанавливают кольцевые ряды направляющих лопаток, образующие сопла.

В активных турбинах в корпус закладываются диафрагмы, разделяющие его на отдельные камеры, и направляющие аппараты в тех камерах, где есть ступени скорости.

Такая конструкция разгружает корпус от напряжений, возникающих при неравномерном расширении диафрагм от нагревания, и упрощает производство при выпуске машин разных мощностей, позволяя пользоваться корпусами одного размера.

Материалом для отливки корпусов паровых турбин служат чугун и сталь. Применение чугуна ограничено областью невысоких температур вследствие склонности чугуна «расти», то есть увеличиваться в объеме при высоких и переменных температурах. «Рост» чугуна неоднократно приводил к авариям вследствие нарушения установленных зазоров между деталями турбины.

С переходами на работу паром очень высокого давления и температуры турбостроение столкнулось с явлением «ползучести» (крипа) стали.

Под одновременным действием высокой температуры и постоянных растягивающих напряжений стальная отливка или паковка с течением времени получает все большую остаточную (пластическую) деформацию – ползет. Пластическая деформация при явлении ползучести возникает при напряжениях, значительно меньших придела текучести.

Для обычных углеродистых сталей ползучесть наблюдается начиная с температуры 380-400о С и выше.

Так как скорость ползучести для данного материала определяется температурой и напряжениями, то задачей конструктора является назначение таких размеров детали, при которых напряжения в ней будут таковы, что деталь может проработать заданный срок службы не выходя за установленные пределы деформации.

Задаваясь сроком службы детали, например 100 000 ч. И максимальной допустимой деформацией, например 0,5% длины детали, конструктор находит по результатам испытания металла на ползучесть то напряжение, при котором скорость ползучести не превышает 5*10-8мм/мм*ч.

Сопротивляемость стали ползучести зависит от химического состава металла и от технологии его обработки. Из присадок, вводимых в сталь, наиболее эффективно повышает сопротивление ползучести молибден, содержание которого в количестве 0,4-0,6% дает возможность применять сталь для температур до 550о С при приемлемых значениях рабочих напряжений.

Другое явление, с которым приходится встречаться в турбинах высокого давления, это релаксация деталей то есть самопроизвольное падение первоначально созданных напряжений в деталях (например, при затяжке болтов), которое заметно проявляется при длительном воздействии высоких температур. Процесс релаксации протекает при неизменной общей деформации напряженной детали. В результате деформации снижается натяг болтов, стягивающих фланцы корпусов турбин или фланцевые соединения паропроводов, и болты приходится периодически подтягивать.

В турбине, рассчитанной на высокие параметры пара, в наиболее тяжелых условиях находится корпус высокого давления.

Наибольшая трудность заключается в достижении длительной плотности стыка между половинами корпуса и в устройстве рациональной связи корпуса со стойками подшипников.

С возрастание параметров свежего пара быстро увеличивается толщина фланцев, необходимая для обеспечения плотности в разъеме корпуса высокого давления.

Для того чтобы обеспечить правильное взаимное положение подшипников и корпуса при удлинении последнего, точки опоры корпуса расположены на высоте его продольного разъема и насколько возможно близко к середине подшипников. Корпус с обоих концов опирается лапами на стойки подшипников и может скользить в вертикальных и горизонтальных направляющих стоек, что обеспечивает свободное расширение его в радиальных направлениях от центра вала без нарушения правильности совпадения осей турбины и генератора.

При проектировании турбин, рассчитанных на сверхвысокие параметры пара, толщина фланцев корпуса в.д. и диаметры стяжных болтов и шпилек могут получиться неприемлемо большими. В таких случаях хорошим конструктивным решением является применение корпусов с двойными стенками. В этом случае между внутренним корпусом, заключающем в себе проточную часть в. д., и наружным корпусом, обеспечивающим отсутствие утечек пара наружу, находится пар, отработавший в проточной части в. д. и имеющий значительно пониженный по сравнению со свежим паром давление.

Диафрагмы

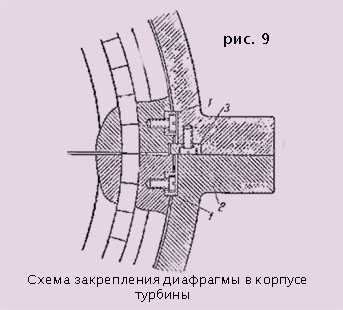

Диафрагмы отливают из чугуна или отковывают из стали (для давлений выше 20 ата и температуре выше 250о С). Как правило, диафрагмы делают разъемными на две части; каждая половина устанавливается в соответствующую выточку корпуса турбины или в обойму.

Диафрагмы закрепляют в корпусе таким образом, чтобы они могли при нагревании свободно расширяться в радиальном направлении, не оказывая давления на стенки корпуса. Для этого их вставляют в выточки стенок корпуса с небольшими зазорами, обычно составляющими от 0,003 до 0,004 от диаметра диафрагмы в радиальном направлении и от 0,1 до 0,3 мм в осевом направлении.

Обода диафрагм перед установкой их в корпус необходимо смазать графитом.

Положение половинок диафрагмы фиксируется установкой шпонок 1 (рис. 9). Верхние половинки закрепляют так, чтобы можно было поднять верхнюю часть корпуса вместе с ними; это достигается установкой с каждой стороны шпонок 3, удерживающих диафрагмы от выпадения. Нижние половины диафрагм при удаленном роторе обычно свободно вынимаются из корпуса 2 кверху.

На (рис. 10) изображен вид снизу верхней части (крышки) корпуса небольшой турбины; цифрой 2 отмечены диафрагмы, 1 – секция направляющего аппарата, 3 – закрепляющие винты диафрагм, 4 – уплотнение диафрагм, 5 – шпоночные канавки для шпонок, соединяющие верхнюю и нижнюю половины диафрагм.

Впуск пара в первых ступенях часто бывает парциальным, соответственно этому диафрагмы имеют сопла только в части своей окружности.

В последних ступенях подвод пара всегда полный – по всей окружности, на (рис. 11) изображены диафрагмы с парциальным и полным впуском пара.

Во избежание утечек пара вдоль вала в тех местах, где он проходит сквозь диафрагмы, последние снабжают лабиринтовыми уплотнениями, принцип действия и устройство которых рассмотрен ниже.

Вследствие большой поверхности диафрагмы полное давление пара на нее достигает очень большой величины даже при небольшой разности давлений между соседними камерами: естественно, что конструкция диафрагмы, особенно в первых ступенях, где температура и разность давлений сравнительно высоки, должна быть очень солидной, тем более, что даже небольшой прогиб диафрагмы может повлечь за собой серьезную аварию турбины.

Расчет диафрагм на прочность может быть произведен только с приближенной точностью. Поэтому новые конструкции диафрагм обычно испытывают на прогиб гидравлическим прессом на турбинных заводах.

Сопла первой ступени, чаще всего изготавливаются в виде составных фрезерованных сегментов (рис. 13) или сегментов, состоящих из лопаток, приваренных между отрезками бандажа и обоймы.

Сопла в чугунных диафрагмах образуются посредством заливки в тело диафрагмы соответственно изогнутых стальных лопаток (рис. 11). Сопла получают при этом трапецеидальное сечение и могут быть устроены расширяющимися или суживающимися в зависимости от расчетной скорости истечения пара.

Неточная пригонка стыка лопаток в разъеме диафрагмы может вызвать вибрацию рабочих лопаток, так как в таком случае правильная форма соплового канала нарушается и каждая рабочая лопатка, проходя мим стыка, получает толчок. Ввиду большой трудности получения правильных стыков в диафрагмах с залитыми лопатками применяют диафрагмы с косыми стыками, так что разрезанные лопатки в разъемах отсутствуют.

В современных конструкциях турбин высокого давления чаще всего применяются сварные диафрагмы (рис. 16).

Направляющие лопатки 1, образующие сопла, закрепляются в двух полукольцевых бандажах – внутреннем 2 и наружном 3, в отверстия которых входят шипы лопаток, после чего привариваются к бандажам. Затем собранное полукольцо сопел приваривается к наружному ободу 4 и телу диафрагмы 5.

Сварные диафрагмы по своей жесткости превосходят диафрагмы с приклепанными лопатками, но уступают им в точности изготовления, что может вызвать небольшое увеличение расхода пара турбиной.

Сопловые венцы, набранные из фрезерованных лопаток, позволяют получить наиболее точные профили и гладкие поверхности сопловых каналов, что обеспечивает высокую экономичность турбины, но обходится дороже в изготовлении.

par-turbina.ucoz.net

Назначение паровой турбины( турбомашины) и ее особенности как теплового двигателя. Принцип действия пт

Турбина ( турбомашина) представляет собой тепловой двигатель, в котором потенциальная энергия рабочего тела преобразуется в механическую работу(энергию) вращения ротора. Это вращение осуществляется непрерывно в процессе преобразования энергии и может непосредственно передаваться к движителю( например, генератору или винту).

В качестве рабочего тела может использоваться вода( гидротурбина), водяной пар в различных термодинамических состояниях ( паровая турбина) или газ (газовая турбина). Гидротурбины не являются тепловыми двигателями и в нашем курсе не рассматриваются По принципу преобразования энергии рабочего тела турбина существенно отличается от других тепловых двигателей, таких, как паровая машина или двигатель внутреннего сгорания (ДВС). В поршневых двигателях энергия рабочего тела (пара или газа) непосредственно преобразуется в механическую работу движущегося поршня за счет статического давления. Посредством кривошипно-шатунного механизма возвратно-поступательное движение поршневой группы преобразуется во вращательное движение вала двигателя.

В

турбине (рис.1.) потенциальная энергия

рабочего тела вначале преобразуется в

кинетическую энергию – в результате

расширения пара скорость его течения

увеличивается и достигает большой

величины. Этот процесс происходит в

каналах неподвижных сопел 4. Движущийся

с большой скоростью поток пара поступает

на рабочие лопатки турбины 3, закрепленные

по окружности диска 2, посаженного на

вал 1. При обтекании рабочих лопаток со

стороны пара действуют аэродинамические

силы, которые заставляют вал турбины

вращаться. Аэродинамические силы

возникают в результате плавного обтекания

паром лопаток (также как при обтекании

воздухом крыла самолета): с обеих сторон

поверхности лопатки образуется разное

давление, с вогнутой стороны давление

всегда выше, чем с выпуклой, вследствие

этого возникает сила, действующая на

лопатку с вогнутой стороны и заставляющая

лопатки перемещаться, а, следовательно,

совершать работу. Таким образом, в

каналах между рабочими лопатками

происходит второе превращение энергии

— кинетическая энергия пара непосредственно

преобразуется в механическую работу

вращения ротора турбины. Присоединяя

к валу ротора 1 тот или иной исполнительный

орган (гребной винт, генератор электрической

энергии, насос и др.), можно полезно

расходовать полученную мощность.

турбине (рис.1.) потенциальная энергия

рабочего тела вначале преобразуется в

кинетическую энергию – в результате

расширения пара скорость его течения

увеличивается и достигает большой

величины. Этот процесс происходит в

каналах неподвижных сопел 4. Движущийся

с большой скоростью поток пара поступает

на рабочие лопатки турбины 3, закрепленные

по окружности диска 2, посаженного на

вал 1. При обтекании рабочих лопаток со

стороны пара действуют аэродинамические

силы, которые заставляют вал турбины

вращаться. Аэродинамические силы

возникают в результате плавного обтекания

паром лопаток (также как при обтекании

воздухом крыла самолета): с обеих сторон

поверхности лопатки образуется разное

давление, с вогнутой стороны давление

всегда выше, чем с выпуклой, вследствие

этого возникает сила, действующая на

лопатку с вогнутой стороны и заставляющая

лопатки перемещаться, а, следовательно,

совершать работу. Таким образом, в

каналах между рабочими лопатками

происходит второе превращение энергии

— кинетическая энергия пара непосредственно

преобразуется в механическую работу

вращения ротора турбины. Присоединяя

к валу ротора 1 тот или иной исполнительный

орган (гребной винт, генератор электрической

энергии, насос и др.), можно полезно

расходовать полученную мощность.

Совокупность соплового или направляющего аппарата и венца рабочих лопаток называется турбинной ступенью (ТС). Принципиальная конструктивная схема простейшей паровой турбины, состоящей из одной турбинной ступени, представлена на рис.2, где 4 – сопло; 5 – корпус; 3 – рабочие лопатки; 2 – диск ротора; 1 – вал; 6 – выхлопной патрубок.

Рис. 3. Принципиальная схема активной и реактивной турбинных ступеней

Процесс преобразования потенциальной энергии в механическую работу может происходить различным образом, в зависимости от типа турбинной ступени.

Турбинные ступени, у которых расширение пара (преобразование потенциальной энергии в кинетическую энергию) происходит только в неподвижных соплах (направляющем аппарате) до поступления его на рабочие лопатки, называются активными.

Турбинные ступени, у которых расширение пара совершается не только до вступления его на рабочие (подвижные) лопатки, но и во время прохождения между ними, называются турбинными ступенями со степенью реакции. Если изменение теплосодержания пара при течении его в неподвижных и подвижных каналах турбинных лопаток одинаково, турбинную ступень принято называть реактивной.

Конструкция активных и реактивных ступеней отличны друг от друга. Принципиальные схемы активной (а) и реактивной (б) турбинных ступеней показаны на рис.3. У активных турбинных ступеней направляющий аппарат (сопловый) расположен в диафрагмах, закрепленных в корпусе турбины, рабочие лопатки крепятся к диску, жестко насажанному или откованному за одно с валом. Для придания большей жесткости рабочие лопатки между собой крепятся с помощью бандажа в пакеты по 7÷12 лопаток.

У реактивной турбинной ступени направляющий аппарат крепится непосредственно к корпусу, рабочие лопатки крепятся на роторе барабанного типа. Обычно рабочие лопатки реактивных ступеней соединены между собой в пакеты с помощью связывающей проволоки или демпфирующей (связующей) проволоки.

Таким образом, активные и реактивные ступени имеют свои конструктивные особенности:

в активных ступенях ротор дискового типа;

в реактивных ступенях ротор выполняется в виде барабана;

в активной ступени направляющий аппарат выполняется в виде сопел, размещенных в диафрагмах;

в реактивной ступени направляющий аппарат выполнен в виде направляющих лопаток, закрепленных на корпусе турбины.

Корабельные паровые турбины в большинстве случаев выполняются многоступенчатыми. Проточная часть турбины состоит из последовательно расположенных друг за другом ступеней. В зависимости от типа используемых ступеней различают:

активные турбины;

реактивные турбины;

активно-реактивные (комбинированные) турбины.

Отметим существенные достоинства и некоторые недостатки паровых турбин в сравнении с поршневыми двигателями.

Отличительным свойством турбины является ее быстроходность. Это свойство турбины обусловлено непрерывностью рабочего процесса. Непрерывность рабочего процесса обуславливает для различных частей турбины постоянство давлений, температуры и напряжений. Это позволяет использовать рабочее тело с высокими параметрами, а для рабочих органов — высокие скорости, что повышает экономичность и уменьшает вес и габариты турбины.

Паровая турбина отличается простотой конструкции. Все движущиеся части турбины совершают только вращательное движение, узлы турбины просты и надежны в эксплуатации. Вращающиеся части турбины всегда полностью закрыты, что делает ее безопасной для обслуживания.

Важной отличительной особенностью турбины является ее сравнительно большая мощность, сосредоточенная в одном агрегате. Эта особенность объясняется возможностью достижения высоких скоростей рабочего тела в турбине, а, следовательно, больших расходов пара через турбину. А мощность двигателя прямо пропорциональна величине расхода рабочего тела. Если у корабельных ДВС современной конструкции предельно допустимая мощность одного агрегата 18500 квт, то у судовыхтурбин — 80000 квт.

Паровая турбина является пока единственным двигателем, используемым в корабельных ядерных энергетических установках.

К недостаткам паровых турбин можно отнести:

нереверсивность, и, как следствие, необходимость в установке специальной турбины для обеспечения реверса;

необходимость включения в состав турбозубчатых агрегатов (ТЗА) специальной передачи для понижения частоты вращения ротора от турбины к исполнительному механизму (гребной винт, электрический генератор и т.п.). Передача же, особенно зубчатая, является источником звуковой вибрации и шума.

Несмотря на указанные недостатки, роль паровых турбин, как в стационарной, так и корабельной энергетике, велика.

studfiles.net

Устройство и принцип действия паровой турбины

Паровая турбина представляет собой тепловой двигатель ротативного типа с непрерывным рабочим процессом и двукратным преобразованием тепловой энергии пара в механическую работу вращения вала. При истечении пара через специальные насадки (сопла) его потенциальная энергия преобразуется в кинетическую, которая передается па рабочие лопатки и преобразуется в механическую работу вращения вала турбины.

Совокупность неподвижных насадок и рабочих лопаток, в которых происходит двойное преобразование энергии пара, называется ступенью турбины. Ступени турбины и сами турбины могут быть активными или реактивными. Ступени, в которых расширение пара происходит в соплах или в каналах между неподвижными направляющими лопатками, называются активными. Давление пара перед и за лопатками в этом случае одинаково, поэтому ступени называют ступенями равного давления. Ступени, в которых расширение пара совершается в направляющих каналах и между рабочими лопатками, называются реактивными. Давление в реактивной ступени перед рабочими лопатками больше, чем за ними, и поэтому их называют ступенями избыточного давления.

Схема простейшей одноступенчатой активной турбины показана на рис. 1, а. Свежий пар поступает в неподвижную насадку (сопло) 1 ив результате расширения преобразует свою потенциальную энергию в кинетическую, приобретая большую скорость. Далее пар поступает в каналы рабочих лопаток 2 и в результате поворота струи возникает динамическое давление па лопатки, под действием которого вращается диск 3 и вал 4 турбины.

На рис. 1, б изображена схема действия центробежной силы частиц пара на рабочую лопатку активной ступени. Струя пара поступает на рабочую лопатку полукруглой формы со скоростью С1. В канале между лопатками пар совершает криволинейное движение и, изменяя направления движения, уходит со скоростью С2.

Движение струи пара по криволинейному каналу лопаток сопровождается действием центробежных сил частиц пара на эту поверхность. Центробежные силы выделенных частиц пара а, б и в обозначены на рисунке векторами Р. Согласно законам механики их можно разложить на составляющие: Ра, направленные по оси турбины, и Ри, направленные по направлению движения лопаток. При этом составляющие Ра вследствие симметричной формы профиля лопаток взаимно уничтожаются, а составляющие Ри суммируются и совершают работу перемещения лопатки.

В реактивных турбинах расширение пара происходит как перед поступлением пара на рабочие лопатки, так и на самих рабочих лопатках, что достигается устройством сужающегося сечения каналов между рабочими лопатками. Изменение давления и скорости пара показаны на рис. 2, а.

Из графика видно, что в неподвижном аппарате 1 происходит расширение пара с изменением давления от р0 до р1, в каналах рабочих лопаток 2 — дополнительное расширение пара до давления р2. Это вызывает появление реактивной силы. Таким образом, на реактивную лопатку действуют две силы: центробежная и реактивная.

На рис. 2, б показаны силы, действующие на рабочую лопатку реактивной турбины. Движущая лопатку сила Р равна сумме сил Ракт и Рреакт, примерно равных по значению. Разность давлений р1 и р2 у входа и выхода из каналов рабочих лопаток создает добавочную силу Ракс, которая действует на лопатку вдоль оси ротора и в сумме с равнодействующей силой Р дает результирующее усилие Ррез. Направление результирующей силы не совпадает с направлением движения лопатки, и поэтому у реактивных турбин всегда имеется значительное осевое давление на ротор, которое необходимо уравновешивать различными разгрузочными устройствами.

vdvizhke.ru

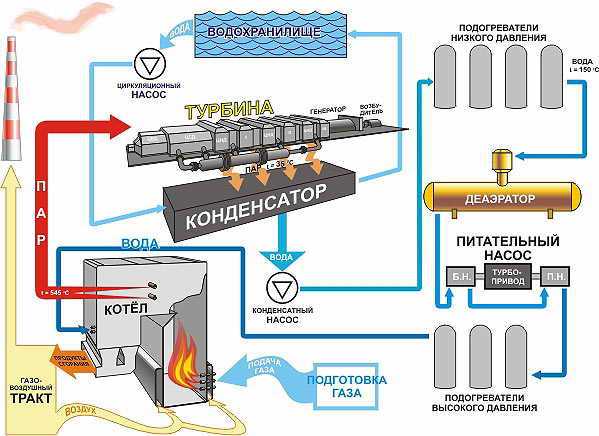

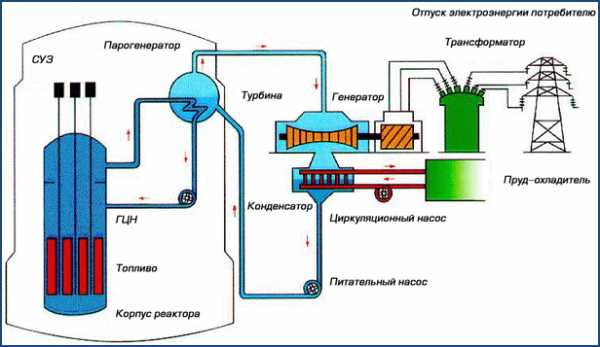

2.2.4 Паровые турбины

Паровые турбины представляют собой основной тип тепловых машин (двигателей), служащих для привода электрических генераторов современных тепловых станций.

По сравнению с другими типами тепловых двигателей (паровыми машинами поршневого типа, двигателями внутреннего сгорания и газовыми турбинами) паровые турбины имеют ряд существенных преимуществ: постоянная частота вращения вала, экономичность работы и большая концентрация единичных мощностей в одном агрегате. Кроме того, паровые турбины относительно просты в обслуживании и обладают способностью изменения рабочей мощности в широком диапазоне электрической нагрузки.

Принцип действия паровой турбины заключается в преобразовании тепловой энергии пара, поступающего из парогенератора, в кинетическую энергию потока пара, который, воздействуя на рабочее колесо турбины, приводит его во вращение, отдавая при этом часть своей энергии.

Схема работы пара в турбине показана на рис. 2.7. Поступающий из парогенератора пар сначала проходит через сопло1, где его потенциальная энергия преобразуется в кинетическую энергию потока, после чего с большой скоростью направляется на рабочие лопатки2, расположенные на ободе диска4рабочего колеса, закрепленного на валу турбины.

Рабочие лопатки имеют изогнутую форму и в совокупности образуют систему криволинейных каналов (так называемую рабочую решетку). При повороте потока пара в каналах таких решеток возникают центробежные и реактивные силы, вращающие рабочее колесо и связанный с ним вал, соединенный через специальную муфту с электрическим генератором.

В конструкции турбины выделяют два основных элемента: сопловые каналы (сопловые решетки) и рабочие колеса с лопатками, образующие рабочие решетки. Сопловый аппарат вместе с соответствующими рабочими лопатками образуют ступень давления. Простейшая турбина, показанная на рис. 2.7, является одноступенчатой. При работе современных ТЭС перепады теплоты в турбинах (между высокими начальными и низкими конечными параметрами пара) могут достигать 1200…1500 кДж/кг. Поэтому на ТЭС в качестве мощных и эффективных турбин применяют многоступенчатые турбины.

По конструктивным соображениям 5…12 ступеней группируются в одном корпусе, который называют цилиндром. Современная мощная турбина может иметь цилиндр высокого давления (ЦВД) с давлением пара на входе 15…30 МПа, цилиндр среднего давления (ЦСД) с давлением 8…10 МПа и цилиндр низкого давления (ЦНД) с давлением 3…4 МПа. Турбины мощностью до 50 МВт обычно выполняются в одном цилиндре.

Если преобразование потенциальной энергии пара в кинетическую происходит только в сопловых решетках, то такой принцип работы пара в турбине называют активным, а соответствующие ступени турбин — активными ступенями. В активной ступени для сохранения давления пара неизменным лопаточный канал должен иметь постоянное сечение. В решетке рабочих лопаток происходит лишь поворот струи, и изменение количества движения потока пара преобразуется в силу, действующую на лопатки.

Если сечение лопаточного канала выполнено сужающимся, происходит падение давления пара при прохождении через рабочую решетку, сопровождающееся ускорением пара по отношению к рабочим лопаткам и возникновением силы отталкивания, называемой реактивным давлением. Реактивное давление направлено против скорости вытекающей струи и способствует вращению ротора. Работу, производимую реактивным давлением, называют реактивной, а саму ступень турбины — реактивной ступенью. На рабочей лопатке реактивной турбины наряду с реактивной работой (падение давления) имеет место и активная работа (поворот струи). Современные турбины имеют как активные, так и реактивные ступени.

Турбины, у которых весь поданный в них пар после совершения работы поступает в конденсатор, называются конденсационными и используются для получения только механической энергии с последующим преобразованием её в электрическую. Такой цикл называется конденсационным, используется на ГРЭС и КЭС.

В теплофикационных турбинах (турбинах с противодавлением) часть пара отбирается до конденсатора и используется для подогрева воды, которая затем направляется в систему теплоснабжения жилых, административных, производственных зданий. Цикл называется теплофикационным и используются на ТЭЦ и ГРЭС. Промышленно-теплофикационные турбины имеют конденсатор и несколько регулируемых отборов пара для теплофикационных и промышленных нужд. Они используется на ТЭЦ и ГРЭС.

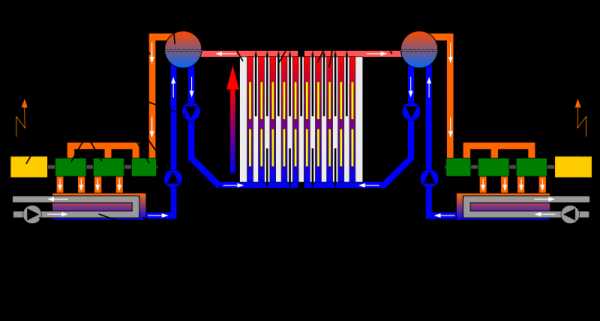

Конструкция мощной конденсационной турбины показана на рис. 2.8. Турбина состоит из трех цилиндров (ЦВД 18, ЦСД12и ЦНД9). Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров жестко соединяются муфтами10и14. К полумуфте6присоединяется полумуфта ротора электрогенератора (не показан). Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (максимально 5) может достигать 80 м.

ри

работе турбины пар из котла (см. рис.

2.8) по одному или нескольким паропроводам

поступает сначала к главной паровой

задвижке, затем к стопорному клапану

(одному или нескольким) и, наконец, к

регулирующим клапанам (чаще всего их

4). От регулирующих клапанов пар по

перепускным трубам1подается в

паровпускную камеру15ЦВД. Из этой

полости пар попадает в проточную часть

турбины и, расширяясь, движется к выходной

камере ЦВД17. В этой камере в нижней

половине корпуса ЦВД имеются два выходных

патрубка16. К ним приварены паропроводы,

направляющие пар в котел для промежуточного

перегрева.

ри

работе турбины пар из котла (см. рис.

2.8) по одному или нескольким паропроводам

поступает сначала к главной паровой

задвижке, затем к стопорному клапану

(одному или нескольким) и, наконец, к

регулирующим клапанам (чаще всего их

4). От регулирующих клапанов пар по

перепускным трубам1подается в

паровпускную камеру15ЦВД. Из этой

полости пар попадает в проточную часть

турбины и, расширяясь, движется к выходной

камере ЦВД17. В этой камере в нижней

половине корпуса ЦВД имеются два выходных

патрубка16. К ним приварены паропроводы,

направляющие пар в котел для промежуточного

перегрева.Вторично перегретый пар по трубопроводам поступает через стопорный клапан (не показан) к регулирующим клапанам 2, а из них — в паровпускную полость ЦСД13. Далее пар расширяется в проточной части ЦСД и поступает в его выходной патрубок11, а из него — в две перепускные трубы4(иногда их называют ресиверными), которые подают пар в паровпускную камеру ЦНД5. В отличие от однопоточных ЦВД и ЦСД, ЦНД почти всегда выполняют двухпоточными: попав в камеру5, пар расходится на два одинаковых потока и, пройдя проточные части, поступает в выходные патрубки ЦНД7. Из них пар направляется вниз в конденсатор. Перед передней опорой располагается блок регулирования и управления турбиной20. Его механизм управления19позволяет пускать, нагружать, разгружать и останавливать турбину.

studfiles.net

Удивительная паровая турбина

Сейчас «сердцем», дающим жизнь большинству созданных человеком машин, является двигатель внутреннего сгорания (ДВС). Однако так было не всегда.

От прошлого к настоящему

До эры ДВС долгое время краеугольным камнем технического прогресса была паровая турбина. Это тот редкий случай, когда изобретения оказываются настолько удачными, что продолжают использоваться и в наше время, правда, с рядом усовершенствований. Отметим, что не следует путать паровые турбины и классические машины, работающие на пару (тот же паровоз). У них отличен принцип работы, а КПД несравнимо.

Паровая турбина. Изобретение

Считается, что впервые подобную турбину разработал и воплотил в металле швед П. Лаваль. В далеком 1889 году возникла необходимость в эффективном двигателе для молочного сепаратора, способном создавать вращение с частотой не менее 100 оборотов в секунду. Принцип работы турбины был довольно прост: на поверхности закрепленного на оси цилиндра размещались лопатки, в которые ударяла струя перегретого пара из находящегося рядом котла. Потенциальная энергия пара преобразовывалась в кинетическую, приводя цилиндр во вращение. Лаваль опытным путем определил, что наилучших результатов удается добиться, если поток пара будет вырываться через конусообразные насадки, а не прямые трубки.

Однако более известна паровая турбина англичанина Ч. А. Парсонса. Он разработал ее практически параллельно с Лавалем, но не только усовершенствовал, но и догадался соединить с электрическим генератором (прообраз современной системы Г-Д).

В 1894 году он создал корабль, приводимый в движение двигателем на основе паровой турбины (максимальная скорость около 60 км/ч). Идея оказалась настолько успешной, что после 1900 года большинство военных кораблей были оборудованы подобными моторами.

Наше время

Разумеется, с момента изобретения и первых моделей паровая турбина была модернизирована, а недостатки конструкции устранены. Классическая паротурбинная установка включает в себя две составные части: неподвижный статор с блоком сопел и вращающийся ротор (цилиндр) с размещенными на его корпусе лопатками. В зависимости от направления движения струи пара, различают две разновидности конструкции ротора – радиальные и аксиальные. Первые представляют собой отголоски первоначальных решений: в них вектор распространения пара перпендикулярен оси цилиндра, а лопатки параллельны ей. В аксиальных же направление движения пара совпадает с осью, а вращение создается благодаря особой ориентации лопаток.

Более эффективно использовать энергию пара возможно в паровых турбинах с несколькими цилиндрами (многокорпусные). Однако из-за громоздкости и усложнения конструкции подобные решения применяются там, где их использование экономически оправдано. Цилиндры корпусов могут размещаться как на общей оси, так и быть механически независимыми. Система уплотнений и диафрагм предотвращает ненормальную работу всей установки (забор внешнего воздуха, утечка пара, обход степеней и пр.).

Развитие технологии паровых турбин

При малых уровнях давления пара и низких мощностях классические турбины недостаточно эффективны. Им на смену пришла паровая винтовая машина. Эта российская разработка представляет собой естественную эволюцию первоначальной модели. Внутри корпуса располагаются роторы с винтообразными лопастями. Поступающий пар заполняет пространство между зубьями ближайших винтов, происходит оборот и дальнейшая подача прекращается. Далее в полости для пара полученная порция расширяется и совершает работу по вращению винтового ротора. Такая конструкция позволяет более полно использовать накопленную паром энергию.

fb.ru

Паровая турбина — это… Что такое Паровая турбина?

первичный паровой двигатель с вращательным движением рабочего органа — ротора и непрерывным рабочим процессом; служит для преобразования тепловой энергии пара водяного (См. Пар водяной) в механическую работу. Поток водяного пара поступает через направляющие аппараты на криволинейные лопатки, закрепленные по окружности ротора, и, воздействуя на них, приводит ротор во вращение. В отличие от поршневой паровой машины (См. Паровая машина), П. т. использует не потенциальную, а кинетическую энергию пара. Попытки создать П. т. делались очень давно. Известно описание примитивной П. т., сделанное Героном Александрийским (1 в. до н. э.). Однако только в конце 19 в., когда термодинамика, машиностроение и металлургия достигли достаточного уровня, К. Г. П. Лаваль (Швеция) и Ч. А. Парсонс (Великобритания) независимо друг от друга в 1884—89 создали промышленно пригодные П. т. Лаваль применил расширение пара в конических неподвижных соплах в один приём от начального до конечного давления и полученную струю (со сверхзвуковой скоростью истечения) направил на один ряд рабочих лопаток, насаженных на диск. П. т., работающие по этому принципу, получили название активных П. т. Парсонс создал многоступенчатую реактивную П. т., в которой расширение пара осуществлялось в большом числе последовательно расположенных ступеней не только в каналах неподвижных (направляющих) лопаток, но и между подвижными (рабочими) лопатками.П. т. оказалась очень удобным двигателем для привода ротативных механизмов (генераторы электрического тока, насосы, воздуходувки) и судовых винтов; она была более быстроходной, компактной, лёгкой, экономичной и уравновешенной, чем поршневая паровая машина. Развитие П. т. шло чрезвычайно быстро как в направлении улучшения экономичности и повышения единичной мощности, так и по пути создания специализированных П. т. различного назначения.

Невозможность получить большую агрегатную мощность и очень высокая частота вращения одноступенчатых П. т. Лаваля (до 30 000 об/мин у первых образцов) привели к тому, что они сохранили своё значение только для привода вспомогательных механизмов. Активные П. т. развивались в направлении создания многоступенчатых конструкций, в которых расширение пара осуществлялось в ряде последовательно расположенных ступеней. Это позволило значительно увеличить единичную мощность П. т., сохранив умеренную частоту вращения, необходимую для непосредственного соединения вала П. т. с вращаемым ею механизмом.

Реактивная П. т. Парсонса некоторое время применялась (в основном на военных кораблях), но постепенно уступила место более компактным комбинированным активно-реактивным П. т., у которых реактивная часть высокого давления заменена одно- или двухвенчатым активным диском. В результате уменьшились потери на утечки пара через зазоры в лопаточном аппарате, турбина стала проще и экономичнее.

Классификация паровых турбин. В зависимости от характера теплового процесса П. т. обычно подразделяют на 3 основные группы: чисто конденсационные, теплофикационные и специального назначения.

Чисто конденсационные П. т. служат для превращения максимально возможной части теплоты пара в механическую работу. Эти П. т. работают с выпуском отработавшего пара в Конденсатор, где поддерживается вакуум. Чисто конденсационные П. т. могут быть стационарными или транспортными. Стационарные П. т. в соединении с генераторами переменного электрического тока (Турбогенераторы)— основное оборудование конденсационных электростанций (См. Конденсационная электростанция). Чем больше мощность турбогенератора, тем он экономичнее и тем ниже стоимость 1 квт установленной мощности. Поэтому мощность П. т. растет из года в год и к 1974 достигла 1200 Мвт в агрегате [при давлении свежего пара до 35 Мн/м2 (1 нlm2 =10-5кгс/см2) и температуре до 650 °С]. Принятая в СССР частота электрического тока 50 гц требует, чтобы частота вращения П. т., непосредственно соединённой с двухполюсным генератором, равнялась 3000 об/мин. В зависимости от назначения П. т. для электростанций могут быть базовыми, несущими постоянную основную нагрузку; пиковыми, кратковременно работающими для покрытия пиков нагрузки; турбинами собственных нужд, обеспечивающими потребность электростанции в электроэнергии. От базовых П. т. требуется высокая экономичность на нагрузках, близких к полной (около 80%), от пиковых П. т.— возможность быстрого пуска и включения в работу, от П. т. собственных нужд — особая надёжность в работе. Все П. т. для электростанций рассчитываются на 100 тыс. ч работы (до капитального ремонта). Транспортные П. т. используются в качестве главных и вспомогательных двигателей на кораблях и судах. Неоднократно делались попытки применить П. т. на Локомотивах, однако паротурбовозы распространения не получили. Для соединения быстроходных П. т. с гребными винтами, требующими невысокой (от 100 до 500 об/мин) частоты вращения, применяют зубчатые редукторы. В отличие от стационарных П. т. (кроме турбовоздуходувок), судовые П. т. работают с переменной частотой вращения, определяемой необходимой скоростью хода судна.Теплофикационные П. т. служат для одновременного получения электрической и тепловой энергии. К ним относятся П. т. с противодавлением, с регулируемым отбором пара, а также с отбором и противодавлением. У П. т. с противодавлением весь отработавший пар используется для технологических целей (варка, сушка, отопление). Электрическая мощность, развиваемая турбоагрегатом с такой П. т., зависит от потребности производства или отопительной системы в греющем паре и меняется вместе с ней. Поэтому турбоагрегат с противодавлением обычно работает параллельно с конденсационной П. т. или электросетью, которые покрывают возникающий дефицит в электроэнергии. В П. т. с регулируемым отбором часть пара отводится из 1 или 2 промежуточных ступеней, а остальной пар идёт в конденсатор. Давление отбираемого пара поддерживается в заданных пределах системой регулирования. Место отбора (ступень П. т.) выбирают в зависимости от нужных параметров пара. У П. т. с отбором и противодавлением часть пара отводится из 1 или 2 промежуточных ступеней, а весь отработавший пар направляется из выпускного патрубка в отопительную систему. Давление пара П. т. для отопительных целей обычно составляет 0,12 Мн/м2, а для технологических нужд (сахарные, деревообрабатывающие, пищевые предприятия) 0,5—1,5 Мн/м2.

П. т. специального назначения обычно работают на отбросном тепле металлургических, машиностроительных, и химических предприятий. К ним относятся П. т. мятого пара, двух давлений и предвключённые (форшальт). П. т. мятого пара используют отработавший пар поршневых машин, паровых молотов и прессов, имеющий давление немного выше атмосферного. П. т. двух давлений работают как на свежем, так и на отработавшем паре паровых механизмов, подводимом в одну из промежуточных ступеней. Предвключённые П. т. представляют собой турбины с высоким начальным давлением и высоким противодавлением; весь отработавший пар этих П. т. направляют в другие П. т. с более низким начальным давлением пара. Необходимость в предвключённых П. т. возникает при модернизации электростанций, связанной с установкой паровых котлов более высокого давления, на которое не рассчитаны ранее установленные на электростанции П. т.

П. т. специального назначения не строят сериями, как конденсационные и теплофикационные П. т., а в большинстве случаев изготовляют по отдельным заказам.

Все стационарные П. т. имеют нерегулируемые отборы пара из 2—5 ступеней давления для регенеративного подогрева питательной воды. В СССР установлено 4 ступени начальных параметров пара: давление 3,5 Мн/м2, температура 435 °С для П. т. мощностью до 12 Мвт; 9 Мн/м2, 535 °С для П. т. до 50 Мвт; 13 Мн/м2, 565 °С для П. т. до 100 Мвт и 24 Мн/м2, 565 °С для П. т. мощностью 200 и 300 Мвт. Давление отработавшего пара 3,5—5 кн/м2. Удельный расход тепла от 7,6 кдж/(вт․ч) у самых мощных П. т. до 13 кдж/(вт․ч) у небольших конденсационных турбин.

Тепловой процесс паровых турбин. Кинетическая энергия, приобретённая паром при его расширении, эквивалентна уменьшению его энтальпии в процессе расширения. Работа пара (в кгс․м, 1 кгс․м = 10 дж) равна:

W= 427(i0 — i1),

а скорость истечения (в м /сек):

,

где i0 — начальная, a i1 — конечная энтальпия пара. Мощность (в квт), которую можно получить от турбины при расходе пара D кг/ч, равна:

а расход пара (в кг/ч) соответственно

Если под i0 — i1 подразумевается адиабатическое изменение энтальпии, то вышесказанное справедливо только для идеальной П. т., работающей без потерь. Действительная мощность на валу реальной П. т. (в квт) равна:

где ηое — относительно эффективный кпд, представляющий собой отношение действительной мощности, полученной на валу П. т., к мощности идеальной турбины.

‘,

где de — расход пара в кг/(квт․ч). Для существующих П. т. удельный расход пара определяется экспериментально, а i0 — i1 находят по i—s диаграмме (см. Энтропия, Энтальпия). В активной П. т. свежий пар с давлением p0 и скоростью c0поступает в сопло и расширяется в нём до давления p1, при этом скорость пара возрастает до c1, с которой поток пара и входит на рабочие лопатки. Поток пара, оказывая давление на лопатки вследствие изменения направления в криволинейных междулопаточных каналах, заставляет диск и вал вращаться. На выходе с лопаток поток пара имеет скорость c2меньшую, чем c1, так как значительная часть кинетической энергии преобразовалась в механическую энергию вращения вала. Давление p1 на входе в канал равно давлению p2 на выходе из него, так как междулопаточные каналы имеют одинаковое сечение по длине и расширения пара в них не происходит (у реально существующих активных турбин сечения междулопаточных каналов выполняют несколько возрастающими по ходу пара для сохранения равенства давлений на входе и выходе, так как энтальпия пара при его протекании между лопатками увеличивается из-за трения и ударов о кромки лопаток). Однако в различных местах криволинейного канала давления неодинаковы: именно разность давлений на вогнутую и выпуклую сторону каждой лопатки создаёт момент, заставляющий ротор вращаться. Таким образом, в активной турбине падение давления пара происходит в сопле (или нескольких соплах), а давление пара при входе на лопатки и выходе с них одинаково.Кинетическая энергия будет полностью использована, если абсолютная скорость пара c2 при выходе с лопаток равна нулю. Это условие соблюдено, если c1 = 2u, где u — окружная скорость. Окружная скорость (в м/сек) равна:

где d — средний диаметр лопаточного венца в м, a n — частота вращения в мин. Следовательно, оптимальная окружная скорость лопаток должна быть Очевидно, что в реальной турбине c2 не может быть равна 0, т.к. пар должен уходить с лопаток в конденсатор. Однако выходную скорость стремятся получить минимальной, т.к. кинетическая энергия уходящего потока пара представляет собой потерю полезной работы. Отступление от оптимального отношения м/сек. Поэтому одноступенчатые активные турбины применяют только для привода быстроходных вспомогательных механизмов, экономичность которых не имеет решающего значения. Хорошая экономичность П. т., работающей с умеренными окружными скоростями при большом теплопадении, достигается применением ступеней давления.Если разделить располагаемый перепад давления на несколько ступеней с равными перепадами тепла, то в этих ступенях скорость истечения (в м/сек) равна:

,

где z — число ступеней. Следовательно, в каждой ступени скорость будет в раз меньше, чем в одноступенчатой П. т. Соответственно ниже будет и оптимальная окружная скорость u, то есть частота вращения ротора.Корпус П. т. с несколькими ступенями давления разделяют диафрагмами на отдельные камеры, в каждой из которых помещен один из дисков с рабочими лопатками (рис. 1). Пар может проникать из одной камеры в другую только через сопла, расположенные по окружности диафрагм. Давление пара снижается после каждой ступени, а скорости истечения пара c1 остаются примерно одинаковыми, что достигается выбором соответствующих размеров сопел. Число ступеней давления у мощных турбин с высокими начальными параметрами пара достигает 30—40. Поскольку объём пара по мере его расширения увеличивается, сечения сопел и высоты лопаток возрастают от первой ступени к последней. Последние ступени мощных П. т. обычно выполняют сдвоенными, а у самых больших П. т. — строенными и даже счетверёнными ввиду неприемлемо больших размеров лопаток последних ступеней, которые были бы необходимы для пропуска всего объёма пара через 1 ступень.

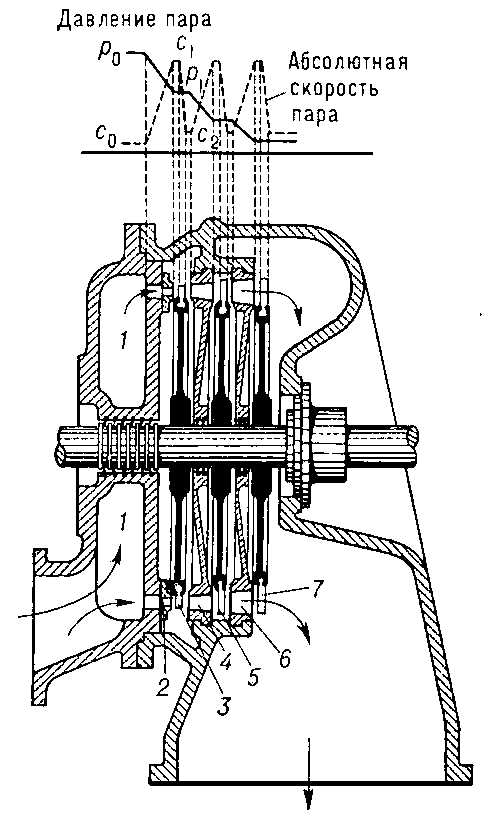

В ступени давления возможно использовать кинетическую энергию не в одном, а в нескольких венцах лопаток, применив ступени скорости. Для этого на ободе диска размещают 2 (редко 3) венца рабочих лопаток, между которыми установлен венец неподвижных направляющих лопаток. Пар с давлением p0 подводится к соплам (рис. 2) и со скоростью c1 поступает на первый ряд рабочих лопаток, где его скоростной напор частично превращается в работу, а направление потока изменяется. Выйдя со скоростью c2 с первого ряда рабочих лопаток, пар проходит через направляющие лопатки и, снова изменив направление, входит во второй ряд лопаток со скоростью c’1, несколько меньшей, чем c2, вследствие потерь в направляющих лопатках. Второй ряд лопаток пар покидает с незначительной скоростью c’2.

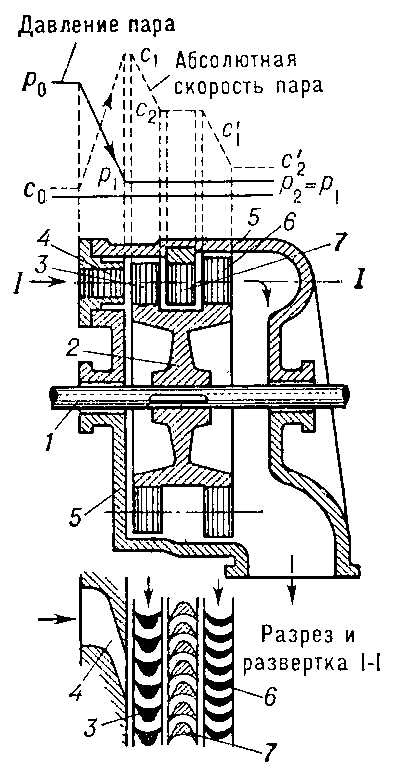

Теоретически при 2 ступенях скорости оптимальная окружная скорость u будет в 2 раза меньше, чем для одновенечной ступени, использующей тот же перепад энтальпии. Для z ступеней скорости оптимальная Характерной особенностью реактивных П. т. является то, что расширение пара происходит у них в каналах неподвижных и подвижных лопаточных венцов, то есть как в соплах, так и на рабочих лопатках. Отношение приходящейся на долю рабочих лопаток части располагаемого адиабатического перепада энтальпии h2 к общему адиабатическому перепаду ступени h0 = h1 + h2 (где h1 — теплопадение в направляющих лопатках) называется степенью реактивности ЕслиВенцы рабочих лопаток реактивной П. т. устанавливают в пазах ротора барабанного типа. В промежутках между ними размещают венцы неподвижных направляющих лопаток, закрепленных в корпусе турбины и образующих сопловые каналы. Профили подвижных и неподвижных лопаток обычно одинаковы. Свежий пар поступает в кольцевую камеру (рис. 3), откуда идёт в первый ряд неподвижных лопаток. В междулопаточных каналах этого ряда пар расширяется, давление его несколько понижается, а скорость возрастает от c0 до c1. Затем пар попадает в первый ряд рабочих лопаток. Между ними пар также расширяется и его относительная скорость возрастает. Однако абсолютная скорость c2 на выходе с рабочих лопаток будет меньше c1, так как за счёт уменьшения кинетической энергии получена механическая работа. В последующих ступенях процесс повторяется. Для уменьшения утечек пара через зазоры между лопатками, ротором и корпусом П. т. располагаемый перепад давлений делят на большое число (до 100) ступеней, благодаря чему разность давлений между смежными ступенями получается небольшой.

В СССР не строят стационарных реактивных П. т., но отдельные зарубежные фирмы традиционно продолжают выпускать П. т. с активной частью высокого давления и последующими реактивными ступенями.

Конструкция паровых турбин. По направлению движения потока пара различают аксиальные П. т., у которых поток пара движется вдоль оси турбины, и радиальные П. т., направление потока пара в которых перпендикулярно, а рабочие лопатки расположены параллельно оси вращения. В СССР строят только аксиальные П. т. По числу корпусов (цилиндров) П. т. подразделяют на однокорпусные и 2—3-, редко 4-корпусные. Многокорпусная конструкция (рис. 4) позволяет использовать большие располагаемые перепады энтальпии, разместив большое число ступеней давления, применить высококачественные металлы в части высокого давления и раздвоение потока пара в части низкого давления; однако такая П. т. получается более дорогой, тяжёлой и сложной. По числу валов различают одновальные П. т., у которых валы всех корпусов находятся на одной оси, и 2-, редко 3-вальные, состоящие из 2 или 3 параллельно размещенных одновальных П. т., связанных общностью теплового процесса, а у судовых П. т.— также общей зубчатой передачей (редуктором).

Неподвижную часть П. т. — корпус — выполняют разъёмной в горизонтальной плоскости для возможности монтажа ротора. В корпусе имеются выточки для установки диафрагм, разъём которых совпадает с плоскостью разъёма корпуса. По периферии диафрагм размещены сопловые каналы, образованные криволинейными лопатками, залитыми в тело диафрагм или приваренными к нему. В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения лабиринтового типа для предупреждения утечек пара наружу (со стороны высокого давления) и засасывания воздуха в корпус (со стороны низкого). Лабиринтовые уплотнения устанавливают в местах прохода ротора сквозь диафрагмы во избежание перетечек пара из ступени в ступень в обход сопел. На переднем конце вала устанавливают предельный регулятор (регулятор безопасности), автоматически останавливающий П. т. при увеличении частоты вращения на 10—12% сверх номинальной. Задний конец ротора снабжают валоповоротным устройством с электрическим приводом для медленного (4—6 об/мин) проворачивания ротора после останова П. т., что необходимо для равномерного его остывания.

Лит.: Лосев С. М., Паровые турбины и конденсационные устройства. Теория, конструкции и эксплуатация, 10 изд., М. — Л., 1964; Щегляев А. В., Паровые турбины. Теория теплового процесса и конструкции турбин, 4 изд., М. — Л., 1967.

С. М. Лосев.

Рис. 4. Двухкорпусная паровая турбина (со снятыми крышками): 1 — корпус высокого давления; 2 — лабиринтовое уплотнение; 3 — колесо Кертиса; 4 — ротор высокого давления; 5 — соединительная муфта; 6 — ротор низкого давления; 7 — корпус низкого давления.

Рис. 1. Схематический продольный разрез активной турбины с тремя ступенями давления: 1 — кольцевая камера свежего пара; 2 — сопла первой ступени; 3 — рабочие лопатки первой ступени; 4 — сопла второй ступени; 5 — рабочие лопатки второй ступени; 6 — сопла третьей ступени; 7 — рабочие лопатки третьей ступени.

Рис. 2. Схематический разрез активной турбины с двумя ступенями скорости: 1 — вал; 2 — диск; 3 — первый ряд рабочих лопаток; 4 — сопло; 5 — корпус; 6 — второй ряд рабочих лопаток; 7 — направляющие лопатки.

Рис. 3. Схематический разрез небольшой реактивной турбины: 1 — кольцевая камера свежего пара; 2 — разгрузочный поршень; 3 — соединительный паропровод; 4 — барабан ротора; 5, 8 — рабочие лопатки; 6, 9 — направляющие лопатки; 7 — корпус.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Паровая система земледелия

- Пароводяная смесь

Смотреть что такое «Паровая турбина» в других словарях:

ПАРОВАЯ ТУРБИНА — турбина, в к рой потенц. энергия пара превращается в кинетич., а затем в механич. работу вращающегося вала. П. т. осн. двигатель для привода электрогенераторов на ТЭС. Различают активные турбины и реактивные турбины. Габариты П. т. сравнительно… … Большой энциклопедический политехнический словарь

Паровая турбина — Паровая турбина: машина, которая преобразует тепловую энергию в механическую работу. Примечание Паровая турбина состоит из одного или нескольких цилиндров, системы управления и необходимого вспомогательного оборудования… Источник:… … Официальная терминология

ПАРОВАЯ ТУРБИНА — турбина, преобразующая тепловую энергию водяного пара в механическую работу. Подразделяются на стационарные (напр., на теплоэлектростанции) и транспортные (судовые). Выполняются одно и многокорпусными (обычно не более 4 корпусов), одновальными… … Большой Энциклопедический словарь

ПАРОВАЯ ТУРБИНА — ПАРОВАЯ ТУРБИНА, ПАРОВОЙ ДВИГАТЕЛЬ, снабженный вращающимся ротором с лопатками, который служит для приведения в действие различных механизмов и для получения электроэнергии. см. также ТУРБИНА … Научно-технический энциклопедический словарь

ПАРОВАЯ ТУРБИНА — ПАРОВАЯ ТУРБИНА, преобразует тепловую энергию водяного пара при его расширении в механическую работу. Различают стационарные (например, на тепловых электростанциях) и транспортные (судовые) паровые машины, однои многокорпусные (обычно не более 4) … Современная энциклопедия

паровая турбина — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN vapor prime moversteam turbine … Справочник технического переводчика

Паровая турбина — ПАРОВАЯ ТУРБИНА, преобразует тепловую энергию водяного пара при его расширении в механическую работу. Различают стационарные (например, на тепловых электростанциях) и транспортные (судовые) паровые машины, одно и многокорпусные (обычно не более… … Иллюстрированный энциклопедический словарь

Паровая турбина — Монтаж ротора паровой турбины, производства компании Siemens, Германия … Википедия

паровая турбина — турбина, преобразующая тепловую энергию водяного пара в механическую работу. Подразделяются на стационарные (например, на ТЭС) и транспортные (судовые). Выполняются одно и многокорпусными (обычно не более 4 корпусов), одновальными (валы всех… … Энциклопедический словарь

паровая турбина — 3.16 паровая турбина: Машина, которая преобразует тепловую энергию в механическую работу. Примечание Паровая турбина состоит из одного или нескольких цилиндров, системы управления и необходимого вспомогательного оборудования. Источник: ГОСТ 30848 … Словарь-справочник терминов нормативно-технической документации

Книги

- Книга юного конструктора. Том 1, Абрамов А., В книге собраны описания различных моделей и приборов: летающие модели самолетов, фотоаппараты, фотоувеличители, кинопроекционный аппарат, электромоторы, паровыемашины, паровая турбина,… Категория: Детские книги — Детская литература Издатель: ЁЁ Медиа, Производитель: ЁЁ Медиа, Подробнее Купить за 1854 грн (только Украина)

- Книга юного конструктора. Том 1, Абрамов А., В книге собраны описания различных моделей и приборов: летающие модели самолетов, фотоаппараты, фотоувеличители, кинопроекционный аппарат, электромоторы, паровые машины, паровая турбина,… Категория: Детско-юношеская и учебная литература Серия: — Издатель: ЁЁ Медиа, Подробнее Купить за 1433 руб

- Самодельная паровая турбина (печать по требованию), Е. Л. Букш, Воспроизведено в оригинальной авторской орфографии издания 1972 года (издательство`ДОСААФ`). В… Категория: Детские книги — Детская литература Издатель: ЁЁ Медиа, Производитель: ЁЁ Медиа, Подробнее Купить за 1129 грн (только Украина)

dic.academic.ru

Назначение паровой турбины( турбомашины) и ее особенности как теплового двигателя. Принцип действия ПТ

Турбина ( турбомашина) представляет собой тепловой двигатель, в котором потенциальная энергия рабочего тела преобразуется в механическую работу(энергию) вращения ротора. Это вращение осуществляется непрерывно в процессе преобразования энергии и может непосредственно передаваться к движителю( например, генератору или винту).

В качестве рабочего тела может использоваться вода( гидротурбина), водяной пар в различных термодинамических состояниях ( паровая турбина) или газ (газовая турбина). Гидротурбины не являются тепловыми двигателями и в нашем курсе не рассматриваются По принципу преобразования энергии рабочего тела турбина существенно отличается от других тепловых двигателей, таких, как паровая машина или двигатель внутреннего сгорания (ДВС). В поршневых двигателях энергия рабочего тела (пара или газа) непосредственно преобразуется в механическую работу движущегося поршня за счет статического давления. Посредством кривошипно-шатунного механизма возвратно-поступательное движение поршневой группы преобразуется во вращательное движение вала двигателя.

В турбине (рис.1.) потенциальная энергия рабочего тела вначале преобразуется в кинетическую энергию – в результате расширения пара скорость его течения увеличивается и достигает большой величины. Этот процесс происходит в каналах неподвижных сопел 4. Движущийся с большой скоростью поток пара поступает на рабочие лопатки турбины 3, закрепленные по окружности диска 2, посаженного на вал 1. При обтекании рабочих лопаток со стороны пара действуют аэродинамические силы, которые заставляют вал турбины вращаться. Аэродинамические силы возникают в результате плавного обтекания паром лопаток (также как при обтекании воздухом крыла самолета): с обеих сторон поверхности лопатки образуется разное давление, с вогнутой стороны давление всегда выше, чем с выпуклой, вследствие этого возникает сила, действующая на лопатку с вогнутой стороны и заставляющая лопатки перемещаться, а, следовательно, совершать работу. Таким образом, в каналах между рабочими лопатками происходит второе превращение энергии — кинетическая энергия пара непосредственно преобразуется в механическую работу вращения ротора турбины. Присоединяя к валу ротора 1 тот или иной исполнительный орган (гребной винт, генератор электрической энергии, насос и др.), можно полезно расходовать полученную мощность.

В турбине (рис.1.) потенциальная энергия рабочего тела вначале преобразуется в кинетическую энергию – в результате расширения пара скорость его течения увеличивается и достигает большой величины. Этот процесс происходит в каналах неподвижных сопел 4. Движущийся с большой скоростью поток пара поступает на рабочие лопатки турбины 3, закрепленные по окружности диска 2, посаженного на вал 1. При обтекании рабочих лопаток со стороны пара действуют аэродинамические силы, которые заставляют вал турбины вращаться. Аэродинамические силы возникают в результате плавного обтекания паром лопаток (также как при обтекании воздухом крыла самолета): с обеих сторон поверхности лопатки образуется разное давление, с вогнутой стороны давление всегда выше, чем с выпуклой, вследствие этого возникает сила, действующая на лопатку с вогнутой стороны и заставляющая лопатки перемещаться, а, следовательно, совершать работу. Таким образом, в каналах между рабочими лопатками происходит второе превращение энергии — кинетическая энергия пара непосредственно преобразуется в механическую работу вращения ротора турбины. Присоединяя к валу ротора 1 тот или иной исполнительный орган (гребной винт, генератор электрической энергии, насос и др.), можно полезно расходовать полученную мощность.

Совокупность соплового или направляющего аппарата и венца рабочих лопаток называется турбинной ступенью (ТС). Принципиальная конструктивная схема простейшей паровой турбины, состоящей из одной турбинной ступени, представлена на рис.2, где 4 – сопло; 5 – корпус; 3 – рабочие лопатки; 2 – диск ротора; 1 – вал; 6 – выхлопной патрубок.

Рис. 3. Принципиальная схема активной и реактивной турбинных ступеней

Процесс преобразования потенциальной энергии в механическую работу может происходить различным образом, в зависимости от типа турбинной ступени.

Турбинные ступени, у которых расширение пара (преобразование потенциальной энергии в кинетическую энергию) происходит только в неподвижных соплах (направляющем аппарате) до поступления его на рабочие лопатки, называются активными.

Турбинные ступени, у которых расширение пара совершается не только до вступления его на рабочие (подвижные) лопатки, но и во время прохождения между ними, называются турбинными ступенями со степенью реакции. Если изменение теплосодержания пара при течении его в неподвижных и подвижных каналах турбинных лопаток одинаково, турбинную ступень принято называть реактивной.

Конструкция активных и реактивных ступеней отличны друг от друга. Принципиальные схемы активной (а) и реактивной (б) турбинных ступеней показаны на рис.3. У активных турбинных ступеней направляющий аппарат (сопловый) расположен в диафрагмах, закрепленных в корпусе турбины, рабочие лопатки крепятся к диску, жестко насажанному или откованному за одно с валом. Для придания большей жесткости рабочие лопатки между собой крепятся с помощью бандажа в пакеты по 7÷12 лопаток.

У реактивной турбинной ступени направляющий аппарат крепится непосредственно к корпусу, рабочие лопатки крепятся на роторе барабанного типа. Обычно рабочие лопатки реактивных ступеней соединены между собой в пакеты с помощью связывающей проволоки или демпфирующей (связующей) проволоки.

Таким образом, активные и реактивные ступени имеют свои конструктивные особенности:

— в активных ступенях ротор дискового типа;

— в реактивных ступенях ротор выполняется в виде барабана;

— в активной ступени направляющий аппарат выполняется в виде сопел, размещенных в диафрагмах;

— в реактивной ступени направляющий аппарат выполнен в виде направляющих лопаток, закрепленных на корпусе турбины.

Корабельные паровые турбины в большинстве случаев выполняются многоступенчатыми. Проточная часть турбины состоит из последовательно расположенных друг за другом ступеней. В зависимости от типа используемых ступеней различают:

— активные турбины;

— реактивные турбины;

— активно-реактивные (комбинированные) турбины.

Отметим существенные достоинства и некоторые недостатки паровых турбин в сравнении с поршневыми двигателями.

Отличительным свойством турбины является ее быстроходность. Это свойство турбины обусловлено непрерывностью рабочего процесса. Непрерывность рабочего процесса обуславливает для различных частей турбины постоянство давлений, температуры и напряжений. Это позволяет использовать рабочее тело с высокими параметрами, а для рабочих органов — высокие скорости, что повышает экономичность и уменьшает вес и габариты турбины.

Паровая турбина отличается простотой конструкции. Все движущиеся части турбины совершают только вращательное движение, узлы турбины просты и надежны в эксплуатации. Вращающиеся части турбины всегда полностью закрыты, что делает ее безопасной для обслуживания.

Важной отличительной особенностью турбины является ее сравнительно большая мощность, сосредоточенная в одном агрегате. Эта особенность объясняется возможностью достижения высоких скоростей рабочего тела в турбине, а, следовательно, больших расходов пара через турбину. А мощность двигателя прямо пропорциональна величине расхода рабочего тела. Если у корабельных ДВС современной конструкции предельно допустимая мощность одного агрегата 18500 квт, то у судовыхтурбин — 80000 квт.

Паровая турбина является пока единственным двигателем, используемым в корабельных ядерных энергетических установках.

К недостаткам паровых турбин можно отнести:

— ухудшение экономичности на переменных режимах работы;

— нереверсивность, и, как следствие, необходимость в установке специальной турбины для обеспечения реверса;

— необходимость включения в состав турбозубчатых агрегатов (ТЗА) специальной передачи для понижения частоты вращения ротора от турбины к исполнительному механизму (гребной винт, электрический генератор и т.п.). Передача же, особенно зубчатая, является источником звуковой вибрации и шума.

Несмотря на указанные недостатки, роль паровых турбин, как в стационарной, так и корабельной энергетике, велика.

megaobuchalka.ru