- Обкладка железной банной печи кирпичом своими руками

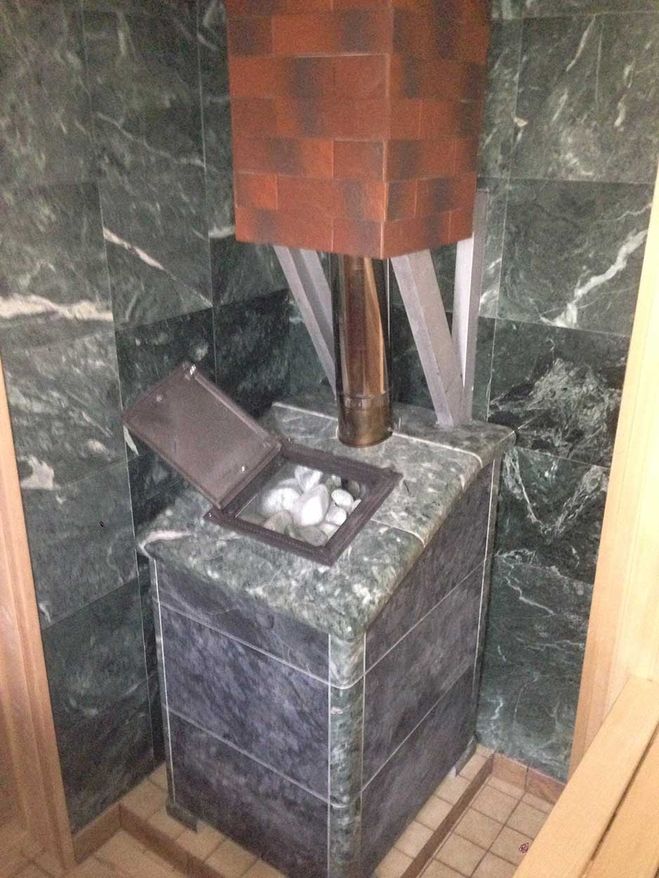

- Как обложить железную печь в бане кирпичом

- Как обложить кирпичом котел в бане

- ФУТЕРОВКА ИНДУКЦИОННЫХ ПЕЧЕЙ

- Рефрактерная подкладка индукционной печи без кора Основная футеровка, Перекрытие в печи, Индукционная печь, Монолитные огнеупоры, Огнеупорная футеровка. Подкладка из кремнезема,

- Защита от брызг расплавленного металла и огнеупоров печи

Обкладка железной банной печи кирпичом своими руками

Металлическая печь – это и не очень красиво, и не совсем безопасно, так как чугун не просто быстро нагревается, но буквально раскаляется. Причем после стремительного нагрева происходит такое же стремительное остывание.

Но эти недостатки несложно исправить посредством обкладки кирпичом. Облицованная кирпичом конструкция смотрится не хуже полностью кирпичной каменки, а для ее сооружения нужны минимальные навыки.

Вариации на тему огнеупорного кирпича

Для обкладки банной печи — самодельной или готовой покупной Гефест и других производителей – обычный строительный кирпич не годится. Облицовочный материал должен обладать высокими огнеупорными характеристиками. Различают несколько типов огнеупорного кирпича в зависимости от того, какое сырье было использовано для его производства.

- Шамотный кирпич. Производится из шамотной глины с добавками в виде крупнозернистого кварцевого песка, графитового порошка или кокса.

Благодаря этим примесям регулируется степень огнеупорности материала, а также другие его свойства. Может использоваться как для обкладки бытовых, так и промышленных печей, однако в промышленных целях используется материал с предельной огнеупорностью (+1750 градусов). Однако используется не так часто в бытовом строительстве печей, так как цена на продукцию довольно высока.

Благодаря этим примесям регулируется степень огнеупорности материала, а также другие его свойства. Может использоваться как для обкладки бытовых, так и промышленных печей, однако в промышленных целях используется материал с предельной огнеупорностью (+1750 градусов). Однако используется не так часто в бытовом строительстве печей, так как цена на продукцию довольно высока. - Динасовый кирпич. Материал, по сути, является кремнеземом, так как изготавливается из кремнесодержащего порошка, который разводится в известковом молоке. Если сравнивать с шамотным, динасовый кирпич отличается более высокой механической прочностью и огнеупорностью. Но эти достоинства нивелируются его главным недостатком – неустойчивость к температурным колебаниям. В связи с этим выложить таким материалом печь в бане – не самая удачная идея. Он больше подходит для промышленных сооружений, в которых поддерживается постоянная высокая температура.

- Тальковый кирпич. Неплохая огнеупорность и приятный внешний вид – вот козыри этого материала.

Он производится из талькового сланца (природный материал) путем распиливания натурального камня на ровные кирпичики. Огнеупорность материала недостаточно высока, чтобы выкладывать из него печи, однако для облицовки он подходит идеально.

Он производится из талькового сланца (природный материал) путем распиливания натурального камня на ровные кирпичики. Огнеупорность материала недостаточно высока, чтобы выкладывать из него печи, однако для облицовки он подходит идеально. - Клинкерный кирпич. Подходит для обкладки только в том случае, если облицовка не примыкает вплотную к раскаленному железу.

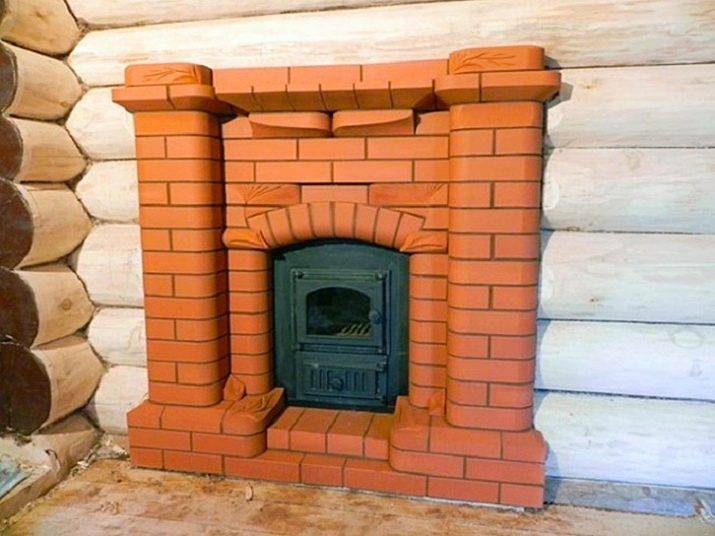

Обратите внимание, что огнеупорная продукция может быть как гладкой, так и фасонной. Фасонные изделия подойдут тем, кто хочет придать каменке еще большую эстетичность.

Не экономьте на материале, покупая обычный глиняный кирпич. Подобная облицовка прослужит совсем недолго и быстро потрескается и начнет крошиться.

Нюансы, которые надо знать, приступая к облицовке

В целом, кладка кирпича для облицовки в плане технологии не отличается от кладки печных стен. Однако решив обложить чугунную или железную печь кирпичом, обратите внимание на важные моменты, перечисленные ниже.

- Каждый 4-й ряд облицовочной кладки рекомендуется армировать проволокой или стальной полосой. Топочный проем (в том числе проем выносной топки) армируется уголком из металла.

- В процессе облицовки своими руками вам понадобится теплоизолятор. В качестве него можно использовать асбестовый или базальтовый картон.

- Пересмотрите весь купленный кирпич на предмет дефектов (сколов, трещин и т.д.). Не поленитесь разложить материал на полу, подгоняя кирпичик к кирпичику так, чтобы тычки соприкасались с минимально возможным зазором. Соблюдайте этот же порядок, когда будете класть кирпичи на раствор.

- Раствор для кладки должен соответствовать выбранному типу кирпича. Однако здесь ломать голову не придется. Обычно при покупке стройматериала вам сразу же предложат и сухую смесь, которую нужно только развести по инструкции водой.

- Следите за толщиной швов, не делайте их слишком широкими.

Чем тоньше будут швы, тем лучшей теплопроводностью будет обладать облицовка.

Чем тоньше будут швы, тем лучшей теплопроводностью будет обладать облицовка. - Обязательно проверяйте вертикальность углов отвесом, а также горизонтальность рядов уровнем.

Фундамент или пол – что лучше и надежнее?

Важно, чтобы кирпичная кладка опиралась на прочное основание, поэтому прежде чем начать работы, нужно оценить несущую способность пола. Рассчитайте массу запланированной кладки. Для этого умножьте количество рядов кирпичного экрана на количество кирпичей в каждом из них, а затем еще и на массу одного кирпичика.

Если масса менее 700 кг, вполне можно обойтись без фундамента, но при этом провести меры по усилению лаг. Необходимо проложить дополнительные лаги, скрепив их каркасом с основными. Затем следует обустроить негорючее основание, в качестве которого может быть использован лист металла (поверх слоя теплоизоляции), два ряда кирпичной кладки (кладется непосредственно на деревянный пол), керамическая жаростойкая плитка или искусственный камень.

Но если же вы сомневаетесь в прочности лаг, лучше изготовьте отдельный фундамент под каменку. Размер фундамента должен учитывать площадь самой печи, толщину облицовочной кладки, а также зазор между металлом и кирпичом (около 3-5 см), а также включать дополнительные 15-20 см к габаритам печного экрана. При увеличении ширины зазора замедляется прогрев облицовочной кладки.

Если решение сделать обкладку металлической печи пришло гораздо позже, чем сама печь была установлена, причем установлена она была БЕЗ фундамента, используйте пустотелый кирпич. Он быстро греется, не слишком долго держит тепло. Но зато весит он гораздо меньше, а это при отсутствии фундамента важный аргумент в его пользу.

Однако лучше все-таки разобрать пол и вырыть котлован по глубине идентичный глубине закладки фундамента самой бани. При этом основание под печь не должно быть связано с фундаментом банной постройки и располагаться от него на расстоянии минимум 5 см (это расстояние заполняется теплоизоляционным материалом). Высота основания под печь должна быть ниже уровня пола примерно на 10-15 см.

Высота основания под печь должна быть ниже уровня пола примерно на 10-15 см.

После заливки фундамента и 30-дневного периода его просыхания уложите на него поэтапно следующие материалы: два слоя влагоизолирующего материала (например, рубероида), два кирпичных ряда на глино-цементном растворе.

Технология кладки кирпичного экрана

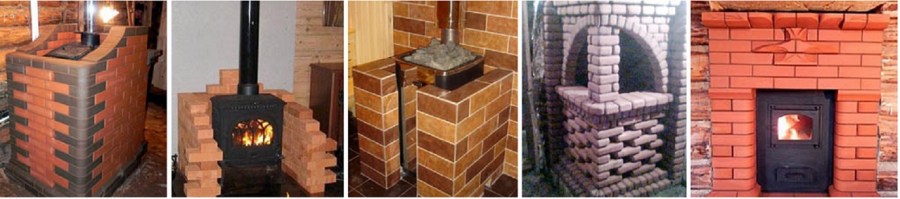

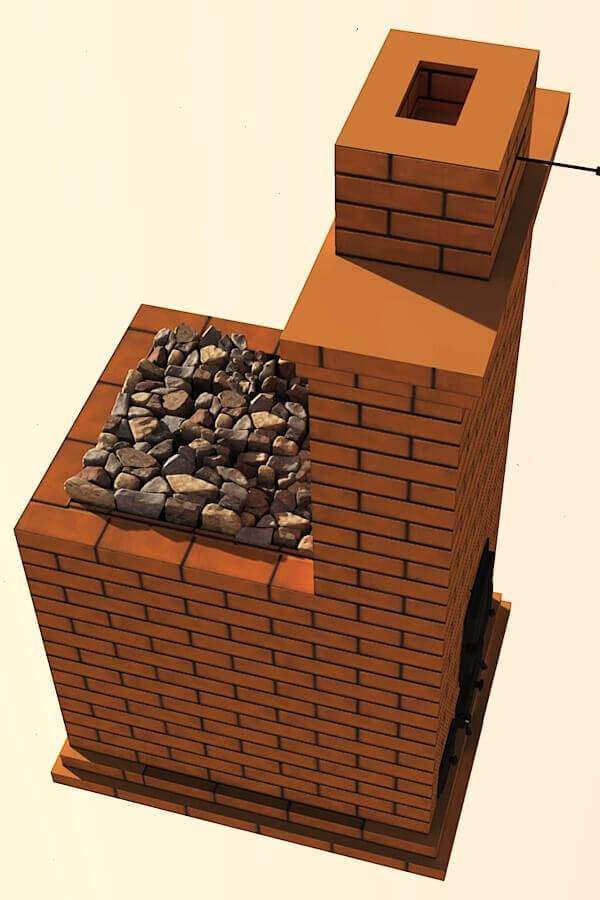

Опытные печники советуют обкладывать металлическую печь в полкирпича. Перегородку можно сделать, конечно, и в целый кирпич, но, во-первых, он слишком долго прогревается, а во-вторых, обязательно требует фундамента.

Также допускается делать экран в разрядку, то есть со своеобразными окошками, или в четверть кирпича. Это обеспечивает очень быстрый нагрев банного помещения, но при этом придется мириться с мощным инфракрасным излучением от металла.

Чтобы ускорить прогрев парилки, но при этом обустроить сплошной экран, можно оставить в кладке окошки, которые впоследствии закрыть кирпичом (без раствора) или вставить в них печные дверцы. Пока помещение прогревается, эти элементы можно достать, а затем снова поставить на место, когда придет время париться.

Пока помещение прогревается, эти элементы можно достать, а затем снова поставить на место, когда придет время париться.

Если вы кладете сплошной экран, обязательно оставьте в 1-м и 2-м ряду по два отверстия примерно по 12 см (продухи) с каждой стороны, которые обеспечивают ускоренную конвекцию и обогрев. Эти же отверстия нужно повторить в верхних рядах. Если ваша каменка достаточно мощная, защитите эти отверстия литыми печными дверцами. Это поможет вам с легкостью регулировать температуру в бане.

Верх печи можно оставить открытым, так как тепловое излучение смягчают камни. Но если температура для вас слишком высока, положите на готовый экран металлическую сетку из толстой проволоки с маленькой ячейкой, а затем наверх уложите камни для бани. Это снизит жар, но все-таки добавит проблем при обслуживании печной конструкции.

Если ваша каменка имеет круглую форму, технология обкладки будет такая же. Однако вентиляционные окошки нужно располагать симметрично друг другу и на одинаковом расстоянии. Сложность в этом случае будет заключаться лишь в том, что нужно особо внимательно следить за расстоянием между кладкой и печью.

Сложность в этом случае будет заключаться лишь в том, что нужно особо внимательно следить за расстоянием между кладкой и печью.

При облицовке буржуйки также не должно возникнуть проблем. Процесс усложнится разве что тем, что придется дополнительно выполнить проемы под поддувальную и топочную дверцы, а затем перекрыть проемы 2-мя отрезками стальных уголков, расположив их внутри и снаружи кладки.

Как обложить железную печь в бане кирпичом

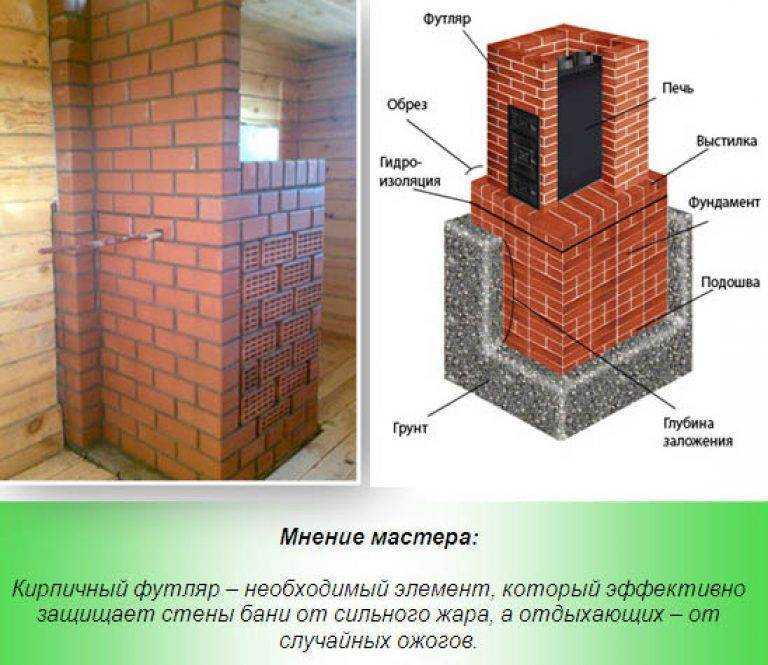

Металлическая банная печь станет более теплоемкой в том случае, если ее закрыть кирпичными стенками. Такая конструкция способна намного дольше удерживать тепло в помещении парной, а значит, и продлить комфортное пребывание в бане без увеличения расхода топлива. Кроме того, подобный кирпичный «футляр» полезен с той точки зрения, что становится хорошей мерой безопасности — ограждает деревянные стены строения от сильного жара и оберегает людей, принимающих банные процедуры, от случайных ожогов.

Как обложить железную печь в бане кирпичом

Основа под банную печь часто закладывается еще в процессе обустройства фундамента, но бывает и так, что когда металлическая печь-каменка обладает относительно небольшой массой, ее устанавливают на изолированный от перегрева участок деревянного пола. Если же дощатая основа недостаточно прочна, то ее укрепляют, или же демонтируют часть пола для обустройства отдельного фундамента под печь и под выкладку кирпичного экрана. В этом случае, придется произвести достаточно объемную и трудоемкую работу. Для того чтобы сделать все правильно и хорошо разобраться в том, как обложить железную печь в бане кирпичом, необходимо разобрать весь процесс поэтапно.

Когда можно обкладывать металлическую печь, стоящую на деревянном полу?Содержание статьи

- 1 Когда можно обкладывать металлическую печь, стоящую на деревянном полу?

- 1.1 Какова допустимая нагрузка на деревянные полы?

- 1.2 Параметры кирпича для обкладки печи

- 1.

3 Расчет суммарной нагрузки от намечаемой конструкции

3 Расчет суммарной нагрузки от намечаемой конструкции- 1.3.1 Калькулятор расчета нагрузки на пол от обложенной кирпичом металлической печи

- 2 Процесс обкладки металлической печи кирпичом

- 2.1 Материалы для работы

- 2.1.1 Несколько подробнее – о кладочном растворе

- 2.2 Выбираемый способ кладки кирпича

- 2.3 Фундамент под печь и ее кирпичную облицовку

- 2.4 Подготовка пола под установку печи и экрана

- 2.5 Кладка кирпичных стенок вокруг печи

- 2.5.1 Видео: превращение металлической печи в русскую кирпичную печку

- 2.1 Материалы для работы

Если фундамент под печь заливается еще на «нулевом» цикле строительства, то не возникнет никаких препятствий для установки как самого отопительного прибора, так и кирпичного экрана вокруг него. Но что делать, если планируется кирпичная облицовка вокруг печи, установленной на деревянном полу? Надо полагать, что если она уже там стоит, то пол с нагрузкой стравляется. И, понятно, велик соблазн избежать процесса заливки или укладки фундамента – просто выложить жаропрочное основание, а затем – стены вокруг печки-каменки.

Чтобы изначально не допустить ошибки, ведущей к нестабильности полов и высокой вероятности разрушения созданной конструкции, необходимо произвести некоторые расчеты.

Какова допустимая нагрузка на деревянные полы?Вычисления следует начинать с оценки несущих возможностей пола, так как, может быть, даже не придется его укреплять. Однако, не исключено и то, что, наоборот, ничего не останется делать, кроме как возводить фундамент.

Представленная ниже таблица, составленная с учетом параметров балок перекрытия (или лаг) пола дает представление, какая весовая нагрузка (из расчёта килограмм на квадратный метр) допустима, чтобы пол не потерял своих прочностных качеств. При этом шаг установки лаг (балок) принят в 600 мм. Это – оптимальная, «ходовая» величина шага, обеспечивающая наиболее равномерное распределение нагрузки. А кроме того – отлично подходящая для укладки между лагами термоизоляционных материалов (большинство утеплителей выпускается именно в таком формате – 600 мм).

Таблица величины разрушающей нагрузки на лаги (балки) перекрытий (кг/м²).

| Сечение лаги (балки) | Длина лаги (балки) между точками опоры | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 2 м | 2,5 м | 3 м | 3,5 м | 4 м | 4,5 м | 5 м | 5,5 м | 6 м | |

| Доска 100×50 мм | 733 | 587 | 489 | 419 | 367 | 326 | 293 | 267 | 244 |

| Доска 150×50 мм | 1650 | 1320 | 1100 | 943 | 825 | 733 | 660 | 600 | 500 |

| Доска 200×50 мм | 2933 | 2347 | 1956 | 1676 | 1467 | 1304 | 1173 | 1067 | 978 |

| Брус 200×100 мм | 2867 | 4693 | 3911 | 3352 | 2933 | 2607 | 733 | 2133 | 1956 |

| Брус 200×200 | 11733 | 9387 | 7822 | 6705 | 5867 | 5215 | 4693 | 4267 | 3911 |

| Бревно Ø 200 мм | 6912 | 5529 | 4608 | 3949 | 3456 | 3072 | 2765 | 2513 | 2304 |

| Бревно Ø 220 мм | 9199 | 7359 | 6133 | 5257 | 4600 | 4089 | 3680 | 3345 | 3066 |

Синим цветом обозначены нагрузочные параметры с необходимым запасом прочности по прогибу балок для суммарного веса конструкции. | |||||||||

| Зеленым цветом в таблице даны предельно допустимые параметры нагрузки. | |||||||||

| Красным цветом выделены недопустимые значения (более чем в два раза от допустимой нормы), то есть при них могут произойти деформация и разрушение системы пола. | |||||||||

Итак, допустимая нагрузка напрямую зависит от сечения лаг (балок), безусловно, если они находятся в приличном состоянии – не прогнившие, не просевшие, без признаков нестабильности. Доска настила при этом должна быть толщиной не менее 40 мм. Значит, после ревизии пола, следует для себя из таблицы выписать ту нагрузку, которую «можно себе позволить» без обустройства дополнительного фундамента под печь.

Эта нагрузка будет складываться из весовых параметров самой печи плюс дополнительной массы планируемой кирпичной кладки. Значит, следует поближе рассмотреть параметры кирпичей.

Для обкладки печи используется полнотелый керамический красный кирпич, иногда применяют и шамотный. Шамотный вариант, казалось бы, более эффективен, так как имеет более высокую плотность и лучше сохраняет тепло, но и цена на него существенно выше. К тому же его выраженные жаропрочные качества при рассматриваемом использовании все же остаются невостребованными, и такое применение выглядит сомнительной роскошью.

Для расчета нагрузки, создаваемой выкладываемыми стенками вокруг печи, будем руководствоваться линейными и весовыми параметрами наиболее часто применяемых видов кирпича.

Таблица основных характеристик красных полнотелых кирпичей, рекомендуемых для обкладки металлической печи:

| Параметры | Лицевой | Лицевой фигурный R-60 | Лицевой «Мореный дуб» | Керамический для печей и каминов |

|---|---|---|---|---|

| Марка по прочности | М-250 | М-250 | М-250 | М-200 |

| Размер, мм | 250×120×65 | 250×120×65 | 250×120×65 | 250×120×65 |

| Марка по морозостойкости, (количество циклов) | F35 | F35 | F35 | F75 |

| Влагопоглощение, % |  5 5 | 8.5 | 8.5 | 6 |

| Масса, кг | 4 | 4 | 3,8÷4,0 | 4.1 |

| Теплопроводность, Вт/(м׺С) | 0.61 | 0.61 | 0.61 | 0.72 |

Применять для внешней обкладки металлической печи шамотный кирпич – нет особой необходимости, да и нерентабельно.

Выпускаемый шамотный огнеупорный кирпич представлен в большом разнообразии размеров:

- ШБ-5 — 230×114×65 мм;

- ШБ-1 — 230×65×65 мм;

- ШБ-6 — 230×114×40мм;

- ШБ-8- 250×120×65 мм;

- ШБ-9 — 300×150×65 мм;

- ШБ-22, 23 — 230×114×65 (55, 45) мм;

- ШБ-44,45 — 230×114×65 (55, 45) мм.

Удельный вес одного «типового» шамотного кирпича, согласно ГОСТу 390-96, варьируется от 3,4 до 4 кг. Если для постройки экрана все же выбирается этот вариант материала, то рекомендовано при расчетах ориентироваться на большее значение массы, чтобы создавался запас прочности основания.

И – для справки: теплопроводность шамотного кирпича составляет около 0,6 Вт/м׺С, морозостойкость – от 15 до 50 циклов, а влагопоглощение у разных типов варьируется от 2 до 10%.

Цены на ШБ-8

ШБ-8

Имея представление о размерах и массе кирпича, несложно разобраться в том, как просчитать суммарную массу конструкции, состоящей из печи и ее кирпичного «футляра».

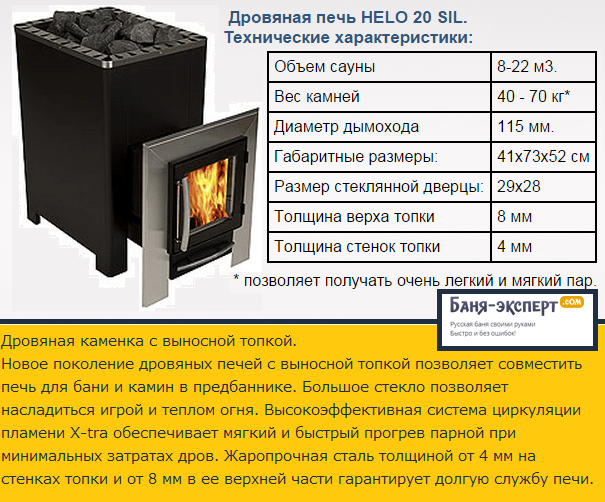

Как правило, масса отопительного прибора указывается производителем в техническом паспорте, и остается лишь определить только количество необходимого кирпича для выкладывания стенок и его суммарный вес. Этот результат, разделённый на площадь конструкции в ее основании (в плане), даст искомую нагрузку, выраженную в килограммах на квадратный метр.

Для того чтобы просчитать вес кладки, можно провести следующие операции:

- Хотя кирпичные стенки ограждения не будут нагреваться также сильно, как металлические поверхности печи, между ними и деревянной стеной бани необходимо предусмотреть зазор размером как минимум 100÷150 мм, в целях обеспечения пожаробезопасности.

- Кроме этого, необходимо обязательно оставить пространство между стенками печи и кирпичным экраном – оно может составлять от 100 до 150 мм.

Если не предусмотреть этого просвета, то печь будет перегреваться, а это значит, срок ее безаварийной эксплуатации значительно сократится. Если же просвет задать более 150 мм, то парная будет нагреваться слишком долго. Это приведет к неоправданно большому расходу топлива. Да и о компактности конструкции в стеснённых по площади условиях парной тоже следует подумать.

Если не предусмотреть этого просвета, то печь будет перегреваться, а это значит, срок ее безаварийной эксплуатации значительно сократится. Если же просвет задать более 150 мм, то парная будет нагреваться слишком долго. Это приведет к неоправданно большому расходу топлива. Да и о компактности конструкции в стеснённых по площади условиях парной тоже следует подумать.

- Если расчет будет проводиться опытным путем, то по разметке имеет смысл насухо выложить основу, состоящую из одного сплошного ряда кирпичей, а также первый ряд стенок кирпичной облицовки.

- Следующим шагом отдельно просчитывается количество кирпичей основы. Те же расчеты проводятся и с кирпичами первого ряда.

- Теперь определяется количество рядов в кладке. Для этого высоту отопительного прибора нужно разделить на стандартную толщину или ширину кирпича.

С учетом толщины шва это будет 70 мм – при кладке в полкирпича, или 125 мм – при выборе способа кладки в четверть кирпича. Или же можно просто выложить насухо вертикально (столбик) из кирпичей, с учетом оставляемых зазоров для кладочного раствора – наглядно сразу будет видно, сколько потребуется рядов.

С учетом толщины шва это будет 70 мм – при кладке в полкирпича, или 125 мм – при выборе способа кладки в четверть кирпича. Или же можно просто выложить насухо вертикально (столбик) из кирпичей, с учетом оставляемых зазоров для кладочного раствора – наглядно сразу будет видно, сколько потребуется рядов. - Далее, количество кирпичей в одном ряду умножается на количество рядов.

- Если планируется поднять лицевую (или иную, по замыслу) сторону экрана над печью на несколько рядов, то они просчитываются отдельно, и количество кирпича добавляется к общему.

- Остается полученное количество материала умножить на массу одного кирпича. К полученному результату добавляют еще порядка 10% – на массу кладочного раствора. Например, если требуется выложить 80 кирпичей, то результат будет равен 80 × 4 = 320 кг + 10% = 352 кг.

- К полученному суммарному весу кирпичной кладки прибавляют массу отопительного прибора. При этом, безусловно, следует принять во внимание его особенности.

Так, не забывают про массу выложенной каменной укладки (если ее вес не входит в паспортный показатель печи), а если печь еще оснащена водогрейным баком, то обязательно принимают в расчет его полную наполненность водой.

Так, не забывают про массу выложенной каменной укладки (если ее вес не входит в паспортный показатель печи), а если печь еще оснащена водогрейным баком, то обязательно принимают в расчет его полную наполненность водой.

Произведя все эти расчетные манипуляции, получают общий вес конструкции, которая и будет давать дополнительную нагрузку на балки перекрытия для пола. Если рассчитанная нагрузка на квадратный метр получится меньше, чем 700 кг, а полы имеют надежное основание, то, возможно, их даже не придется укреплять. Но чтобы точный выяснить допустимые параметры, следует обязательно обратиться к представленной выше таблице.

В некоторых случаях, при недостаточной прочности пола, имеется возможность укрепить лаги на участке расположения печи, с использованием, например, способа сращивания по толщине двух-трех досок.

Для того чтобы упростить читателю проведение указанного расчета, ниже размещен удобный калькулятор. Он, безусловно, не может предусмотреть все особенности планируемой кирпичной облицовки печи – просто по причине большого разнообразия возможных вариантов. Тем не менее, результат будет обладать достаточной степенью точности для того, чтобы была возможность сделать правильный вывод о предполагаемой нагрузке на полы.

Тем не менее, результат будет обладать достаточной степенью точности для того, чтобы была возможность сделать правильный вывод о предполагаемой нагрузке на полы.

Перейти к расчётам

Укажите запрашиваемые данные и нажмите «Рассчитать общую нагрузку от облицованной печи»

ПАРАМЕТРЫ МЕТАЛЛИЧЕСКОЙ ПЕЧИ

Размеры

Для печей сложной конфигурации указываются максимальные габариты.

Если в высоту печь будет облицовываться не полностью, указывается планируемая высота кладки

Ширина (А) по фронту, м

Высота (В) (или планируемая высота облицовки), м

Глубина (С) , м

.

Весовые параметры

Собственная масса печи, кг

Верхняя каменная укладка печи

— нет — есть

Масса каменного наполнения, кг

Водогрейный бак

— нет — есть

Объем водогрейного бака, л

ПАРАМЕТРЫ КИРПИЧНОЙ КЛАДКИ

Зазор между стенками печи и кирпичной облицовкой

50 мм 100 мм 150 мм

Способ кладки:

Боковые стенки:

— одна — обе

Фронтальная и задняя стенки

— нет — только фронтальная или задняя — обе

Сплошные ряды снизу (основание) и сверху (перекрытие)

— нет — только снизу — оба

И все же лучше всего при большом весе отопительной конструкции изготовить надежный фундамент, выпилив участок пола и обустроив основание по всем правилам.

Для возведения кирпичных стенок вокруг отопительного прибора необходимо подготовить определенные материалы – их перечень и количество могут несколько разниться в зависимости от выбранной основы.

- Если планируется устанавливать печь и ее кирпичную облицовку на бетонный фундамент, то для его обустройства потребуются. цемент, щебень, песок, армирующая металлическая сетка и рулон рубероида для гидроизоляции.

- Для обустройства места для кладки стенок кирпичного экрана поверх деревянного пола потребуется лист жаростойкого материала. Обычно для этих целей используется асбест толщиной до 5 мм и металлический лист 1,5÷2 мм.

Заводская расфасовка специальной сухой строительной смеси для приготовления кладочного раствора для печей и каминов.

- Раствор для кладки печей и каминов – в виде готовой сухой строительной смеси или же изготовленный самостоятельно.

- Кирпич для возведения стен и основы. О расчете количества кирпича уже рассказывалось выше. Можно примерно ориентироваться на следующие показатели – 1 квадратный метр кладки в полкирпича включает 61 стандартный кирпич без учета швов, или 51 – с учетом кладочных швов.

Цены на сухую строительную смесь для кирпича

сухая смесь для кирпича

Отдельно несколько слов следует сказать о растворе, используемом для обкладки печи. Оптимальным вариантом будет использовать готовую смесь для печей и каминов, продаваемую в заводской расфасовке, но многие мастера все же предпочитают традиционный глиняный раствор и изготавливают его самостоятельно.

Очищенную и просеянную огнеупорную глину можно тоже приобрести в строительном магазине. Останется только добавить в нее нужные ингредиенты и произвести замес.

Качественную очищенную, перемолотую и просеянную глину для печных работ можно приобрести в магазине

Для изготовления качественного раствора в глину обязательно добавляют песок. Смесь должна быть однородной и пластичной, тогда с ней будет легко и быстро работать. Кроме того, чтобы раствор после высыхания не растрескивался, очень важно соблюсти его правильную консистенцию – он не должен растекаться или быть слишком густым. Определить этот параметр раствора достаточно просто, для этого потребуется шпатель или мастерок.

Смесь должна быть однородной и пластичной, тогда с ней будет легко и быстро работать. Кроме того, чтобы раствор после высыхания не растрескивался, очень важно соблюсти его правильную консистенцию – он не должен растекаться или быть слишком густым. Определить этот параметр раствора достаточно просто, для этого потребуется шпатель или мастерок.

На фото представлены результаты проверки растворов разной консистенции.

- Если при сгребании смеси в сторону шпателем, раствор «рвется», то консистенция слишком густая, и в состав следует добавить немного воды.

- Если после сгребания раствора след от него расплывается, то он слишком жидкий, и в него необходимо добавить немного песка.

- Консистенция смеси считается нормальной, если при проведении по ней шпателем, она не рвется и не расплывается, а хорошо держит форму следа.

Следует отметить, что некоторые печники замешивают раствор из глины и песка с добавлением к нему 5÷10% цемента. Эта добавка поможет сделать смесь именно той консистенции, которая необходима для кладки кирпичного «футляра» вокруг железной печи. Так как стенки создаваемой облицовки не будут напрямую соприкасаться с открытым огнем, их достаточно часто возводят и на обычном цементном растворе.

Так как стенки создаваемой облицовки не будут напрямую соприкасаться с открытым огнем, их достаточно часто возводят и на обычном цементном растворе.

Выбираемый способ кладки кирпичаРаствор для кладки печных конструкций – «дело тонкое»

Существует масса различных нюансов в самостоятельном приготовлении подобных растворов. Более подробно о том, какой раствор необходим для кладки печей и каминов, рассказывается в специальной публикации нашего портала.

Оптимальной для возведения экрана считается кладка в полкирпича. Чаще всего стенку делают сплошной, но иногда предпочитают выполнять ее в разрядку, то есть оставляя для циркуляции горячего воздуха своеобразные окошки.

Некоторые мастера предпочитают поднимать кирпичное ограждение толщиной в четверть кирпича. Однако, если нет опыта в данной работе, то выкладывать такую облицовку будет затруднительно. Еще одним вариантом является кладка в один кирпич, но ее применяют крайне редко – это неразумный перерасход материала, а кроме того, экран будет слишком долго прогреваться, что потребует использования большего количества топлива.

Пример кладки кирпичной стенки в полкирпича в разрядку

Если экран возвести в разрядку, то парилка прогреваться будет быстрее, что при сплошных стенках, но жар через отверстия будет выходить слишком сильный. Чтобы этого не происходило, но помещение парной прогревалась быстро, можно применить несколько другой вариант – стенки возводятся сплошными, но в нижней их части, во втором или третьем ряду оставляется несколько окошек, в которые вмуровываются чугунные дверцы или же вкладываются кирпичи. При необходимости быстро нагреть парную, дверцы открываются, а если отверстия закрыты вложенными кирпичами, то они временно вытаскиваются – это поможет ускорить конвенцию нагретых воздушных масс. Когда же парилка будет прогрета, отверстия закрываются, и температура будет поддерживаться только за счет излучения тепла от стенок. Если в экран монтируются чугунные дверцы, то с их помощью можно регулировать температуру в парной, открывая их полностью или же только немного приоткрывая.

При выборе кладки в половину или четверть кирпича, стенкам желательно придать дополнительное усиление, так как они достаточно тонкие. Для этого рекомендовано укладывать в горизонтальные швы между рядами армирующие элементы – это может быть проволока толщиной в 3-5 мм или же металлическая жесткая сетка.

Для этого рекомендовано укладывать в горизонтальные швы между рядами армирующие элементы – это может быть проволока толщиной в 3-5 мм или же металлическая жесткая сетка.

Такой экран, имеющий много окошек, расположенных по всему периметру стен, отлично подойдет для помещения сауны.

Кроме выше названных специфических особенностей, необходимо учитывать и стандартные правила выполнения кладочных работ по возведению стен из кирпича, главным из которых является постоянный контроль за идеальной вертикальностью поверхностей и горизонтальностью рядов. Проверка этих параметров осуществляется с помощью отвеса и строительного уровня.

Верхняя часть печи достаточно часто оставляется открытой, а для смягчения жара, исходящего от разогретого металла, ее заполняют круглыми камнями, которые будут принимать высокую температуру на себя, отдавая в помещение ровное тепло. Кроме того, на такую каменку многие любители банных процедур капают ароматические масла и плещут в небольших количествах отвары, обладающие оздоравливающим и расслабляющим действием.

Фундамент под печь и ее кирпичную облицовкуВозможно, вас заинтересует информация о том, как выбрать электрический котел

Если под металлическую печь возводится фундамент, то его обустраивают по сходной технологии – как при возведении бани, так и в том случае, если она уже построена ранее. Только во втором случае эту работу будет провести гораздо сложнее, так как придется поднимать и удалять часть досок пола.

Фундамент под печь не должен быть связан с основой под стены бани – необходимо обязательно оставить просвет как минимум в 150÷200 мм, иначе при усадке одного из фундаментов, на другом могут образоваться трещины, что негативно отразится на всей постройке. Поэтому очень важно выбрать правильное место для установки печи. Просвет между двумя фундаментами следует заполнить утеплительным материалом (например, керамзитом), который уменьшит потери тепла.

Котлован под печной фундамент должен иметь примерно такую же глубину, как и фундамент для стен дома – обычно это составляет 500 мм. А его размеры рассчитываются так, чтобы верхняя площадка фундамента была больше габаритов кирпичной облицовки на 150÷250 мм в каждую из сторон.

А его размеры рассчитываются так, чтобы верхняя площадка фундамента была больше габаритов кирпичной облицовки на 150÷250 мм в каждую из сторон.

Примерная схема фундамента для банной печи

Итак, работы по обустройству основания для металлической банной печи с кирпичной облицовкой проводятся в следующем порядке:

- Грунт на дне выкопанного котлована необходимо хорошо утрамбовать.

- Далее, на дно ямы производится засыпка щебня средней фракции слоем в 250 мм. Эта «подушка» тоже максимально утрамбовывается.

- Следующим шагом сверху слоя щебня заливается бутово-бетонный слой, толщиной в 200 мм. Он должен хорошо просохнуть и набрать прочность – на этот процесс нужно отвести 20÷25 дней.

Залитая стяжка на бетонном фундаменте – ровное основание для дальнейшей кирпичной кладки

- Сверху застывшего бетона укладывается армирующая сетка, по периметру монтируется опалубка, а затем заливается выравнивающая стяжка толщиной в 50 мм, раствор для которой изготавливается из цемента и песка, в пропорциях 1:3.

Поверхность стяжки должна быть выведена по горизонтали и максимально выровнена с помощью правила. Стяжке необходимо дать 7÷10 дней для набора прочности (в течение первых 3÷5 дней ее рекомендовано регулярно увлажнять водой), а затем можно снять опалубку.

Поверхность стяжки должна быть выведена по горизонтали и максимально выровнена с помощью правила. Стяжке необходимо дать 7÷10 дней для набора прочности (в течение первых 3÷5 дней ее рекомендовано регулярно увлажнять водой), а затем можно снять опалубку. - Сверху застывшей ровной поверхности настилается гидроизоляционный слой, роль которого исполняет рубероид, уложенный в один – два слоя.

По гидроизолированному бетонному основанию выполняется кладка нескольких сплошных кирпичных рядов

- На гидроизоляции производится разметка для кирпичной части основания для печи стенок облицовки. Высота такого «подиума» обычно составляет около 350 мм, и состоит он из трех или четырех рядов сплошной кирпичной кладки. В итоге площадка для установки печи должна подниматься выше чистого пола на 100÷120 мм.

- Кладку нужно оставить для просыхания, на 7÷10 дней.

- Сухие кирпичные стены фундамента, находящиеся в подпольном пространстве нужно обязательно покрыть гидроизолирующей мастикой.

После выкладки основы деревянный пол подгоняется к ней, с оставлением небольшого зазора по периметру

- После просыхания гидроизоляции, можно заняться восстановлением пола вокруг фундамента, так как для удобства проведения дальнейших работ доски должны быть подогнаны к кирпичам основы. При этом между досками и кирпичом должен оставаться зазор в 8÷10 мм.

Подготовка пола под установку печи и экранаВозможно, вас заинтересует информация о том, какую печь выбрать для бани

Если деревянные или бетонные полы прочные, и фундамент под установку печи и экрана делать нет необходимости, то место под их монтаж подготовить все-таки придется. Для этого на полы настилается или укладывается прочный негорючий материал, и это может быть:

- Два слоя, состоящие из асбестового и металлического листа. Сначала на полы настилается асбест, а сверху него закрепляется металлический лист.

- Подиум, сложенный из двух рядов кирпичной кладки.

- Жаростойкая керамическая плитка для печи толщиной в 7÷8 мм, плиты из натурального или искусственного камня и подобные им.

Такая основа необходима для обеспечения пожаробезопасности и повышения прочности поверхности пола на участке планируемых работ.

Кладка кирпичных стенок вокруг печиПосле того как место для печи будет готово, можно переходить к монтажу отопительного прибора с дальнейшей выкладкой кирпичных стенок вокруг него.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Устанавливая печь, важно предварительно проверить, как расположится дымовая труба, чтобы сразу наметить точное место ее прохода через стену или потолок на улицу. Для этого всю конструкцию нужно временно собрать полностью. Когда разметка будет проведена, переходят к завершающему этапу работ — обкладке печи кирпичными стенками экрана. | |

Установленную печь можно и сразу подключить к дымоходу, одновременно проведя изоляцию прилегающих стен бани жаростойкими листами – для этой цели используются асбестовые листы, которые можно затем облицевать нержавеющим металлом, или же кирпичная кладка. | |

| Особо надежная изоляция необходима, если труба не будет обкладываться кирпичом, а чаще всего в бане так и бывает, по той причине, что труба тоже нагревается и отдает тепло в помещение, а кирпичная стенка будет сокращать интенсивность теплоотдачи. Кроме того, вертикальная дымоходная металлическая труба банной печи – это традиционное место установки водогрейного бака. Если трубу все-таки планируется заключить в кирпичный короб, то в нем обязательно нужно оставить несколько окошек, обеспечивающих к ней доступ и способствующих конвенции горячего воздуха. Изолировать стену от жара трубы можно и с помощью облицовки стены кирпичом в области ее прохождения, но этот вариант выполнить сложнее и обойдется он гораздо дороже. Но в любом случае, расстояние между деревянной стеной и металлической дымоходной трубой должно быть не менее 200 мм. | |

Чтобы стенки кирпичной облицовки были ровными, по углам будущего «футляра» рекомендовано установить четыре вертикальных бруса. Их вертикальность выверяется по строительному уровню или отвесу, поэтому по ним будет значительно проще ориентироваться при выведении стенок экрана. | |

| Перед монтажом бруса сразу определяется просвет, который будет оставлен между стенками отопительного прибора и кирпичного экрана. Это пространство поспособствует активной циркуляции нагретого от печи воздуха. На представленной схеме показано движение остывшего воздуха от уровня пола, попадающего через отверстия, оставленные в нижней части стенок экрана. А проходя через пространство между стенками печи и экрана, он нагревается и попадает в помещение парной, быстро «нагоняя» требуемую температуру. | |

| Примерно за полчаса до начала кладочных работ рекомендовано замочить кирпичи в воде. Это делается для повышения прочности и надежности выложенных стенок. Сухой кирпич имеет пористую поверхность, и при проведении кладки будет активно впитывать воду из раствора, что нарушит естественный процесс его схватывания и набора прочности.  Когда же кирпич увлажнен, высыхание раствора будет проходить в нормальном режиме, что обеспечит материалам высокую адгезию, а стенки экрана получат хорошую прочность и стабильность. | |

| Первый ряд задает направление всей кладке, и от него зависит ровность стенок кирпичного экрана. Поэтому его монтаж нужно проводить особенно тщательно. Если после прижатия кирпичей к полу, уровень покажет перекос, то некоторые из них можно подбить резиновым молотком. Обратите внимание – на иллюстрации показана армирующая вставка, которую рекомендуется применять через каждые 3 ÷ 4 ряда. Для этих целей можно укладывать сетку, вырезанную в нужный размер (как на фотографии), но вполне допустимо ограничиться и двумя — тремя прутками проволоки диаметром 2÷3 мм, разместив их равномерно по толщине возводимой стенки параллельно друг другу | |

| Рекомендовано производить кладку кирпича порядово, то есть не начиная одновременно несколько рядов. Иначе есть риск нарушить порядок работы, что может привести к перекосам кладки, и она будет неаккуратной, да и ее прочность также может из-за этого пострадать.  Особенно это необходимо учесть начинающим мастерам, которые еще не имеют опыта в кладочных работах. | |

| Ширина горизонтальных швов в кладке обычно составляет 8÷10 мм, а вертикальных 6÷7 мм. Чтобы кладка была эстетичной, можно для соблюдения единой толщины швов использовать калибровочные вставки – деревянные рейки или металлические прутки. Выложив 3÷4 ряда, пока раствор еще сохраняет влажность, вставки удаляют, а затем необходимо сразу же производить расшивку вертикальных и горизонтальных швов. Излишек раствора, попавший на лицевую часть кирпича, следует удалить до его застывания – особенно это важно своевременно сделать, если в состав смеси добавляется цемент. Процесс облагораживания швов производится с помощью специального инструмента – расшивки. | |

Если принято решение возводить стены экрана в четверть кирпича, устанавливая его на боковую узкую сторону, то есть на ложок, необходимо иметь в виду, что этот способ кладки будет несколько сложнее, чем другие, так как за идеальной вертикальностью выведения стенок нужен повышенный контроль. | |

| Если отопительный прибор обкладывается полностью, за исключением его дверец (поддувальной и топливной), то, дойдя до них, особое внимание необходимо уделить той стороне, где расположены петли. Между кирпичами кладки и петлями должен оставаться зазор, благодаря которому дверца будет легко открываться и закрываться. Кроме того, печники достаточно часто обкладывают раму дверцы полосами асбеста, который создаст температурный зазор. Поэтому после того как укладывается каждый из кирпичей, примыкающих к дверце со стороны петель, нужно проверять ее функциональность, открывая и закрывая створку. | |

| Стенки экрана могут быть выложены по-разному. В некоторых случаях закрываются полностью все стены до уровня плиты или же до водяного бака, кроме топочной дверцы и поддувала. | |

| В другом случае передняя стенка поднимается выше верхней линии отопительного прибора на 4÷5 рядов. Этот вариант выбирается, если отопительный прибор встраивается в деревянную стену, и топка при этом будет выходить в предбанник.  Такая кладка придает кирпичной отделке дополнительную респектабельность и превращает печь в элегантный камин. Такая кладка придает кирпичной отделке дополнительную респектабельность и превращает печь в элегантный камин. Если предбанник достаточно большой, то имея обложенную таким способом печь, это помещение вполне можно превратить в отличную комнату отдыха, которая просто необходима после приема банных процедур. | |

| В некоторых случаях передняя и верхняя часть печи оставляется полностью открытой. Этот способ обустройства экрана можно назвать самым простым, но, вместе с тем — менее эффективным, так как тепло практически не задерживается в пространстве между кирпичной и металлической стенками, а сразу поступает в помещение, а печь быстрее теряет свой тепловой потенциал. Единственным достоинством такого экрана видится лишь меньший расход материалов и предельное упрощение кладочных работ – нет нужды возиться с дверками. |

В завершении статьи хотелось бы сказать, что если следовать всем рекомендациям, то провести подобную работу не должно составить большого труда, так как схема обкладки металлической банной печи обычно не имеет сложных конфигураций, как, например, сложные порядовки кирпичных печей отопления. Поэтому самыми важными моментами в этом процессе следует считать правильную разметку и идеальное выведение вертикальных поверхностей и горизонтальных рядов, а также красивую расшивку швов. Если пол надежен, или для печи уже обустроен фундамент, то с выполнением работы по выкладыванию стенок экрана вполне может справиться даже мастеровитая хозяйка. Отопительная печь для дачи читайте у нас на сайте.

Поэтому самыми важными моментами в этом процессе следует считать правильную разметку и идеальное выведение вертикальных поверхностей и горизонтальных рядов, а также красивую расшивку швов. Если пол надежен, или для печи уже обустроен фундамент, то с выполнением работы по выкладыванию стенок экрана вполне может справиться даже мастеровитая хозяйка. Отопительная печь для дачи читайте у нас на сайте.

Возможно, вас заинтересует информация о том, как выполняется кладка печи своими руками видео уроки

Пример (правда, достаточно сложный для начинающих) проведения обкладки печи кирпичными стенками хорошо показан в анимированном видеоролике, размещенном ниже:

Видео: превращение металлической печи в русскую кирпичную печкуКак обложить кирпичом котел в бане

Как обложить печь в бане кирпичом

Металлическая печь всем хороша: быстро греется, легко изготавливается, стоит не много, легка при транспортировке и не вызывает особых трудностей при установке в баню. Но такая печь имеет и недостатки: слишком быстрый нагрев может привести к тому, что камни не успеют прогреться, а это способствует образованию тяжелого пара. И еще один не очень приятный момент: жесткое излучение, которое исходит от разогретой стальной оболочки, иногда не дает возможности спокойно дышать, а это не очень приятно. Решить эти проблемы можно достаточно легко: нужно обложить железную печь кирпичом.

Но такая печь имеет и недостатки: слишком быстрый нагрев может привести к тому, что камни не успеют прогреться, а это способствует образованию тяжелого пара. И еще один не очень приятный момент: жесткое излучение, которое исходит от разогретой стальной оболочки, иногда не дает возможности спокойно дышать, а это не очень приятно. Решить эти проблемы можно достаточно легко: нужно обложить железную печь кирпичом.

Если внимательно посмотреть на фото выше, то можно увидеть, что у печки уже есть металлический кожух, который уменьшает тепловое излучение и способствует лучшей циркуляции воздуха. С подобным кожухом выпускаются банные печи БП от ИП Смелов А.Г..

Предварительный этап

Для начала вам нужно убедиться, что пол вокруг печи выдержит вес кладки. В зависимости от размеров общая масса кирпичей и раствора может быть очень значительной, иногда она достигает 500 килограммов. Если вы уверены, что пол в бане выдержит такую нагрузку, можете приступать к следующему шагу, если нет, то необходимо провести работы по укреплению. Например, можно под несущие балки пола подвести дополнительные опоры или сделать для кладки отдельный фундамент.

Например, можно под несущие балки пола подвести дополнительные опоры или сделать для кладки отдельный фундамент.

После того, как пол готов, приступают к разметке. Зазор между печью и кирпичами должен составлять 1-10 см. Если расстояние будет маленьким, то кирпичи будут прогреваться быстрее, но и печка тоже в этом случае нагревается быстро, что в конечном итоге приводит к скорому ее выходу из строя. Если же расстояние будет слишком большим, то гореть печь будет хорошо, но на прогрев кирпича, а значит и помещения потребуется много времени. Оптимальное расстояние от стенки металлической печки до кирпичной кладки 2-5 см.

После разметки обустраиваем пол в зоне печи. Если пол деревянный, берем лист железа, толщиной 2-4 мм и размером больше размеченного участка (с учетом толщины кирпичей). Укладываем и прибиваем его к полу. Поверх него настилаем лист асбестового картона (до 1 см толщиной), укрепляем его. Если пол из бетона или отделан керамической плиткой, никаких дополнительных работ не требуется.

Обкладка металлической печки

Теперь приступаем к кладке. Замешиваем раствор из глины средней плотности. Укладываем стенку в полкирпича. С трех сторон (в перовом или втором ряду) обязательно нужно оставить по два отверстия для поступления воздуха (по полкирпича), перед дверцей для закладки дров и поддувалом оставляется отверстие достаточной ширины, чтобы было удобно открывать дверцы. Когда стенки выгоните до верха дверцы, снаружи и изнутри кладки уложите металлические уголки. Они послужат опорой для дальнейшей кладки над дверцей и распределят тяжесть верхних рядов кирпичей.

Верх оформить можно несколькими способами. Можно оставить каменку открытой, а можно прикрыть сводом из кирпичей, можно выгнать кладку выше уровня бака для воды. В этом случае также необходимо делать отверстия для вентиляции и залива воды. Но кладка свода требует определенных навыков, если их у вас пока нет, оставьте камни или верх печи открытыми.

Можно кладку делать не сплошной, оставляя между кирпичами отверстия. Так будет обеспечен хороший теплообмен, но тепло будет сохраняться меньше времени.

Так будет обеспечен хороший теплообмен, но тепло будет сохраняться меньше времени.

Если по каким-либо причинам вам не подходит вариант обкладки кирпичом, можно использовать металлический экран для печи .

Обкладка металлической печи для бани кирпичом

Желание каждого владельца бани – создать в парильном помещении мягкое глубокое тепло. К сожалению, металлические отопительные установки не могут обеспечить равномерный микроклимат. Воздух, поступающий от них, быстро изменяется от слегка тёплого до раскалённого. Такие печи создают проблемы и с нагревом камней. В то время, когда агрегат уже раскалился, температура каменки остаётся далёкой от желаемой. Решить все эти проблемы поможет обкладка банной печи кирпичом.

Преимущества сооружения кирпичного кожуха

Решение обложить металлическую отопительную установку кирпичом обеспечивает улучшение многих её эксплуатационных характеристик:

- Раскалённый воздух от печи исчезает, печь излучает равномерное тепло, поскольку кирпич сначала его накапливает, а затем постепенно передаёт его в помещение.

- Камни в таком теплогенераторе прогреваются быстрее, обеспечивая в достаточном количестве влажный пар.

- Печь, обложенная кирпичом, гораздо дольше обеспечивает теплом помещение парной, по сравнению с металлической моделью без облицовки.

- Повышается уровень безопасности пользования банным теплогенератором, поскольку раскалённая металлическая поверхность создаёт высокий риск ожога.

Выбор материала для обкладки печи

Для обкладки теплогенератора рекомендуется использовать не обычный керамический, а полнотелый огнеупорный кирпич.

Внимание! При желании и наличии материальных возможностей можно приобрести не эконом-вариант красного цвета, а кирпич с фактурной поверхностью и самого разного цветового решения.

В качестве связующего можно предложить следующие варианты:

- Цементный раствор и шамотная глина в небольшом количестве.

- Раствор песка и глины. Компоненты берут в равных долях. Специалисты советуют добавлять на ведро раствора 100 г поваренной соли.

- Цементный раствор с добавлением клея для керамогранита.

Основное требование, которое необходимо соблюдать при приготовлении любого вида раствора – готовят его небольшими порциями во избежание преждевременного застывания.

Способы кладки кирпича для кожуха банной печи

Существует, как минимум, два варианта:

- В первом случае кладку ведут в полкирпича, причём кирпичи в рядах располагают в шахматном порядке. Такой способ позволяет обеспечить нормальный теплообмен.

- При дефиците средств, а, следовательно, строительных материалов, кирпич кладут на ребро. Положительное влияние защитного экрана на климат парной в этом случае будет значительно ниже.

Внимание! Важным моментом является соблюдение зазора между кладкой и корпусом металлической печи. При расстоянии менее 10 мм поверхность печи будет слишком раскаляться, более 100 мм – кирпичи будут слишком долго прогреваться. Целесообразно выбрать середину – примерно 30-50 мм.

Особенности обкладки банного теплогенератора

Перед тем, как обложить теплогенератор кирпичом, необходимо убедиться, что участок пола, на котором расположена печь, выдержит вес кладки. Если пол бетонный, то проведение дополнительных работ не требуется. Если же прочность основания вызывает сомнения, то под кладку выполняют фундамент или сооружают дополнительные опоры для несущих балок пола.

После определения границ кладки, на основание кладут стальной лист толщиной 2-4 мм, на него – асбокартон толщиной 10 мм.

Во время кладки кирпичи рекомендуется замачивать в воде, тогда они не будут забирать влагу из раствора.

Совет! Кирпич перед кладкой необходимо отряхнуть от воды.

Толщина швов должна быть одинаковой и составлять 3-5 мм. Раствор выравнивают мастерком, а положение кирпичей – с помощью молоточка. Швы сразу затирают кладочным раствором.

Совет! Для повышения прочности кладки специалисты рекомендуют прокладывать поверх каждого ряда кирпичей тонкие полоски арматурной сетки, которые не должны выступать за контуры кладки. По углам эти полоски стягивают мягкой проволокой.

По углам эти полоски стягивают мягкой проволокой.

Кладка должна вестись не всплошную, а с вентиляционными отверстиями. Для этого в местах расположения отверстий один кирпич кладут торцом. При этом образуется два окошка. На каждой стороне печи рекомендуется изготовить их 4 штуки. Через нижние вентиляционные окошки осуществляется подсос холодного воздуха, а через верхние горячий воздух поступает в помещение. Таким образом, происходит постоянная циркуляция воздуха в парилке.

Проём в кирпичной кладке также оставляется напротив дверцы топочной камеры. Ширина этого проёма должна обеспечивать свободную закладку топлива. Вверху этого проёма и с внешней, и с внутренней стороны кладки укладывают стальной уголок, на который будут опираться следующие ряды кирпичей. Уголок позволяет равномерно распределить их нагрузку.

По высоте кирпичная кладка должна быть равна высоте металлической отопительной установки. Новичкам изготавливать кирпичный свод не рекомендуется, поскольку это мероприятие требует профессиональных навыков. Верхний ряд облицовки можно выполнить с использованием декоративных кирпичей.

Верхний ряд облицовки можно выполнить с использованием декоративных кирпичей.

Финишная чистка кладки печного кожуха

Для окончательного схватывания и высыхания раствора понадобится примерно 1-3 суток. И только после этого кладку можно очистить от раствора.

Основную работу по очистке поверхности кладки рекомендуется проводить с помощью дрели с щёточной насадкой, которая оставляет на кирпиче тёмные пятна. Ликвидировать их можно вручную жёсткой щёткой, предварительно смоченной в мыльной воде. Для этих целей рекомендуется использовать хозяйственное мыло.

Такая финишная обработка обеспечивает ровный цвет поверхности и, следовательно, привлекательный внешний вид.

Совет! Первую растопку необходимо проводить очень осторожно, не допуская перегрева металлического кожуха печи. Равномерный прогрев обеспечит окончательное выравнивание цвета кладки.

ФУТЕРОВКА ИНДУКЦИОННЫХ ПЕЧЕЙ

ИСПОЛЬЗОВАНИЕ КРЕМНЕЗЕМНОЙ НАБОРНОЙ МАССЫ В ИНДУКЦИОННЫХ ПЕЧАХ

ВВЕДЕНИЕ:

Футеровка является важной частью индукционной печи. Производительность печи напрямую связана с производительностью футеровки. Стабилизированная футеровка обеспечивает плавную работу печи, оптимальную производительность и лучший металлургический контроль. Метод футеровки, наиболее подходящий для конкретного литейного производства, будет зависеть от мощности и конструкции печи, расплавляемого металла и выхода и т. д. Для успешного и последовательного мониторинга практики футеровки

Производительность печи напрямую связана с производительностью футеровки. Стабилизированная футеровка обеспечивает плавную работу печи, оптимальную производительность и лучший металлургический контроль. Метод футеровки, наиболее подходящий для конкретного литейного производства, будет зависеть от мощности и конструкции печи, расплавляемого металла и выхода и т. д. Для успешного и последовательного мониторинга практики футеровки

Важны следующие параметры.

— Использование подходящего материала для облицовки

— Тщательная и систематическая практика облицовки.

— Стабильность (рисунок) в рабочих условиях.

ТРЕБОВАНИЯ К ФУТЕРОВКЕ:

Важные аспекты огнеупорной футеровки для удовлетворительного срока службы футеровки перечислены как.

— тепловые характеристики, которые он должен выдерживать напряжения, возникающие при термических циклах в процессе эксплуатации

— химически инертный по отношению к расплавляемому металлу.

— Прочность конструкции в условиях эксплуатации.

— Высокая стойкость к эрозии.

—Простота установки.

— Ремонтопригодность.

—Легкость стука.

—Экономика.

Таким образом, очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, расплавленный металл, образование шлака и мощность печи. Химическая инертность к расплавленному металлу может быть достигнута путем использования кислотной футеровки для кислого шлака и основной футеровки для основных шлаков.

ТИПЫ НАБОРНОЙ МАССЫ

Различные типы набивной массы, начиная с

(A) Кислотной

(B) Основной

(C) Нейтральной

Футеровка бывает кислотной, основной и нейтральной в зависимости от ее Химическая природа образующихся при этом шлаков. Кремнеземные массы кислые; глинозем является нейтральной массой, а магнетит является основной массой. Типичные свойства трех обычно используемых огнеупорных материалов перечислены в таблице 1, а их характеристики расширения приведены на рис. 1.

1.

КРЕМНЕЗЕМНАЯ НАБОРНАЯ МАССА

Из трех обсуждаемых типов набивной массы наиболее часто используемым футеровочным материалом для индукционной плавки является набивная смесь из кремнезема высокой чистоты. Поскольку он предлагает следующие преимущества.

—На торце, контактирующем с жидким металлом, имеется плотный спеченный слой, где герметичность жидкого металла вполне идеальна.

—Теплопроводность ниже, чем у других огнеупоров, поэтому тепловые потери меньше, чем у любого другого вида огнеупоров.

— Хорошая устойчивость к изменению температуры.

— Низкая стоимость футеровки печи.

— Короткое время нагрева и спекания за счет сухой подготовки масс.

—Цена очень привлекательна по сравнению с другими.

Набивная масса из кремнезема может безопасно использоваться при рабочей температуре до 1600°C. Она очень мало расширяется, поэтому превосходит как глинозем, так и магнезию по стойкости к тепловым ударам. Во-вторых, его стоимость очень низкая по сравнению с глиноземом и магнезией. Силикаты обычно используются обычные сорта железа серого, пластичного и ковкого. Он также используется для плавки углеродистых сталей с содержанием углерода выше 0,1% и сплавов железа, таких как никель-резист и хромистое железо. Контроль температуры очень важен для удовлетворительного срока службы футеровки. Кремнезем можно использовать для плавки меди и медных сплавов, в том числе мельхиоров, с изменением количества добавок связующего. Для плавления латуни футеровка из кремнезема является «идеальным» выбором. Выход латуни составляет более тонны на килограмм израсходованного кремнезема.

Во-вторых, его стоимость очень низкая по сравнению с глиноземом и магнезией. Силикаты обычно используются обычные сорта железа серого, пластичного и ковкого. Он также используется для плавки углеродистых сталей с содержанием углерода выше 0,1% и сплавов железа, таких как никель-резист и хромистое железо. Контроль температуры очень важен для удовлетворительного срока службы футеровки. Кремнезем можно использовать для плавки меди и медных сплавов, в том числе мельхиоров, с изменением количества добавок связующего. Для плавления латуни футеровка из кремнезема является «идеальным» выбором. Выход латуни составляет более тонны на килограмм израсходованного кремнезема.

Кремнезем (SIO2), используемый в качестве футеровки, имеет кислую природу. Он используется в порошкообразных кондонах. Химический анализ приведен в табл. 2

. Его получают путем дробления и сортировки кварцита хорошего качества, имеющего очень высокую чистоту. Присутствующие примеси будут производить непредсказуемое и большее количество жидкой фазы при высокой температуре, тем самым снижая химическую и механическую стойкость футеровки. Силикагель высокой чистоты увеличивает срок службы футеровки. Это также приводит к значительной однородности физических свойств. Более компактная футеровка обеспечивает большую прочность и срок службы. Плотность (плотность упаковки) зависит от гранулометрического состава набивной массы. Он должен быть таким, чтобы между частицами образовывалось наименьшее открытое пространство. Типичные гранулометрические составы товарной кремнеземной набивной массы приведены в Таблице-3.

Силикагель высокой чистоты увеличивает срок службы футеровки. Это также приводит к значительной однородности физических свойств. Более компактная футеровка обеспечивает большую прочность и срок службы. Плотность (плотность упаковки) зависит от гранулометрического состава набивной массы. Он должен быть таким, чтобы между частицами образовывалось наименьшее открытое пространство. Типичные гранулометрические составы товарной кремнеземной набивной массы приведены в Таблице-3.

Особое внимание следует уделять доле штрафов в пределах определенного допуска. Он оказывает неблагоприятное влияние на эксплуатационные характеристики футеровки, если присутствует в большем количестве, чем требуется. Так как в реакции спекания в основном принимают участие мельчайшие частицы.

КИСЛОТНАЯ НАБОРНАЯ МАССА имеет три категории:

1. Марка M1 Подходит для печи емкостью до 1,5 тонны.

2. Марка M2 Подходит для печи емкостью от 2 до 3 тонн.

3. Марка M3 Подходит для печи емкостью 5 тонн. (http://www.orexindia.com/)

СВЯЗУЮЩИЙ/СПЕКАТЕЛЬНЫЙ АГЕНТ:

Связующий добавляется для того, чтобы огнеупорная футеровка тигля, образованная кремнеземной массой, должна спекаться при нагреве и набирать прочность раньше расплавленного металла. взимается. Борная кислота смешивается в качестве связующего. Оксид бора вступает в реакцию с частицами кремнезема с образованием стекловидной фазы с низкой температурой плавления, которая заполняет промежуточные отверстия между зернами кварца. Выбор правильного количества борной кислоты очень важен для оптимального срока службы футеровки. Это зависит от: —

— Температура ванны расплавленного металла.

— химический состав кварцитовой массы.

—Толщина стенки тигля.

На рис. 2 показано типичное количество борной кислоты, используемой для различных рабочих температур.

ПРОЦЕСС НАБОРКИ:

Смешивание массы

— Определите необходимое количество набивной массы, точное количество будет зависеть от конструкции печи.

— Расчет необходимого количества борной кислоты (рис. 2)

— Предварительно нагрейте массу в лотке из листа до 120°C партиями по 50 кг. Так, чтобы удалить следы влаги.

— Переложите на поддоны для охлаждения и охладите до 50°C.

— Добавьте точно взвешенное количество борной кислоты, просеяв его через сито с размером ячеек 0,20 мм.

— Тщательно перемешайте вручную.

—Проверьте смешанную партию на предмет равномерного смешивания борной кислоты.

ИСПЫТАНИЕ:

Вручную, взяв небольшое количество массы, сделайте густую водную суспензию и окуните в нее ph-бумагу. О наличии борной кислоты сообщит тел. менее 7. Проведите такие тесты, взяв по 3 образца из каждой партии из разных мест в лотке (Используйте дистиллированную воду)

ФУТЕРОВКА КАТУШКА

— Медный змеевик с водяным охлаждением покрыт огнеупорным раствором и хорошо высушен перед началом футеровки.

—Толстые асбестовые листы укладываются слоем вокруг, футеровка рулона.

НАБИВКА ТИГЛА:

—Дно печи утрамбовывается с помощью инструментов с плоской головкой для первых 2 слоев толщиной 60-20 мм, а последующие слои попеременно утрамбовываются инструментами с шипами и плоской головкой. Трамбовочные инструменты показаны на рис. 3

—Дно на 10 мм выше требуемой высоты, а лишняя масса удаляется равномерно. Проверьте уровень.

— Металлический каркас, должным образом очищенный снаружи, затем помещается точно концентрично с катушками и удерживается в этом положении деревянными распорками. Держите тяжелый груз внутри первого, чтобы сопротивляться его подъему при дальнейшем трамбовании.

— Угловое пространство между асбестовым листом и шпангоутом утрамбовывается слоями по 50–60 мм с помощью инструментов с шипами и плоской головкой сверху. Совет: НЕ ИСПОЛЬЗУЙТЕ ЗАТУПАННЫЕ И ИЗНОШЕННЫЕ ИНСТРУМЕНТЫ. Это может привести к плохому уплотнению.

—Продолжайте утрамбовку до зазора 100 мм от верха.

— Нанесите тонкий слой раствора силиката натрия поверх тигля с набивкой из кремнезема перед набивкой смеси.

—Для топпинговой смеси добавьте разбавленный раствор силиката натрия к кремнеземной массе.

— Сформируйте носик из той же смеси для начинки.

— Пневматические трамбовки/электрические вибраторы могут использоваться в больших печах для формирования тигля.

СПЕКАНИЕ ПЕЧИ В ТИГЛЕ

ИНДУКТИВНОЕ СПЕКАНИЕ

— Печь заполняется до верхнего края змеевика с уходом за начальным блоком по центру для печи сетевой частоты, в то время как тяжелые отходы для печи средней частоты.

—Электропитание должно регулироваться путем включения нижнего отвода трансформатора, продолжайте включать и выключать питание с интервалом в несколько минут, чтобы темп. Подъем 100°С час достигается для печей производительностью до 6 т и 50°С/час для больших печей с толстой футеровкой. — Это повышение температуры отслеживается примерно до 800°C.

—После 800°С мощность повышают и со скоростью около 150°С/час продолжают нагрев до расплавления аглошихты.

—Для измерения температуры хромель/алюмель используются термопары.

—Поскольку шихта медленно плавится, твердый металл загружается для получения полной ванны печи. Температуру поддерживают низкой в течение всего плавления за счет постоянного добавления.

—Как только печь заполняется жидким металлом, мощность увеличивается для достижения температуры спекания.

— Конечная температура металла должна быть повышена до прибл. на 30-50°С выше нормальной рабочей температуры и выдерживают при этой температуре в течение часа, чтобы стабилизировать температуру огнеупорной футеровки, а также наплавить достаточную толщину огнеупора, чтобы выдержать физические удары тигля.

— Печь нельзя выводить из эксплуатации или охлаждать до температуры ниже 1000°C в течение первых 4 дней работы, насколько это возможно.

РЕМОНТ ФУТЕРОВКИ:

В процессе эксплуатации футеровка печи подвергается различного рода термическим воздействиям, механическим нагрузкам и реакциям металла футеровки. В результате происходит износ футеровки (рис. 4). Обобщены следующие несколько способов ремонта футеровки в зависимости от характера износа.

4). Обобщены следующие несколько способов ремонта футеровки в зависимости от характера износа.

ТРЕЩИНЫ:

Часто после остывания на поверхности футеровки видны мелкие волосовидные трещинки. При охлаждении футеровка сжимается, и когда она не может выдержать сжимающих напряжений, в ней образуются небольшие трещины, что приводит к снятию напряжений. Однако трещины такого рода закрываются при нагреве печи. Не рекомендуется менять отверстия или мелкие металлические частицы, которые могут попасть в трещину и помешать самозамыканию.

ЛОКАЛИЗОВАННЫЙ ИЗНОС: Любой небольшой локальный сломанный или изношенный участок футеровки печи можно легко залатать с помощью огнеупора, твердеющего на воздухе, который следует затирать под давлением. Открытая поверхность заплатки оставляется для отвода влаги.

ЭРОЗИЯ ДНИЩА:

Это можно исправить, насыпав футеровочный материал на разрушенный участок и утрамбовав его плоским молотком для устранения незначительного износа дна.

ЭРОЗИЯ БОКОВЫХ СТЕН:

Изношенную часть печи можно отремонтировать, используя сухую монолитную футеровку за формирователем детали. Первый должен быть немного меньше исходного диаметра футеровки.

Первый должен быть немного меньше исходного диаметра футеровки.

ЭРОЗИЯ ШЛАКОВОЙ ЛИНИИ:

Канавки, образованные на уровне шлака в печи, могут быть отремонтированы либо в пустой печи путем нанесения кремнеземной набивной массы, аналогичной описанной при локальном износе. Это также может быть выполнено при работающей печи. Поддерживайте уровень металла в месте ремонта. Шлак удаляется, а рыхлая монолитная масса подается в топку движением ванны, масса подтягивается к боковым стенкам и прилипает к стенке.

НЕИСПРАВНОСТИ ФУТБОЛКИ И ИХ ПРИЧИНЫ:

Срок службы печи, футерованной кремнеземом, спеченной и готовой к использованию, во многом зависит от практики футеровки и условий работы печи. В то время как обычно устанавливается непостоянный срок службы футеровки. Во многих случаях приходится сталкиваться с внезапным выходом из строя футеровки. Факторы, которые вызывают проблемы с футеровкой, перечислены ниже.

— Гранулометрический состав массы.

— Неравномерное распределение связующего.

— перегрев расплавленной ванны.

—Проникновение металла.

— Металл с минимальным содержанием шлака, обеспечивающий минимальную эрозию на линии шлака.

— Потеря огнеупорного порошка.

-Требование границы раздела/подкладка

Рефрактерная подкладка индукционной печи без кора Основная футеровка, Перекрытие в печи, Индукционная печь, Монолитные огнеупоры, Огнеупорная футеровка. Подкладка из кремнезема,

Огнеупорная футеровка тигельной индукционной печи

В сталеплавильных цехах малой мощности индукционная печь предпочтительнее в качестве удобного плавильного агрегата из-за ее высокой эффективности, низкого энергопотребления, простоты управления и хорошей производительности при различных типах из стального лома. Индукционная печь представляет собой электрическую печь, в которой тепло подается путем индукционного нагрева проводящей среды (обычно стального лома) в тигле, помещенном в водоохлаждаемую соленоидную катушку переменного тока. Индукционная катушка должна быть защищена от жидкой стали изоляционным материалом, называемым огнеупорным. Индукционная печь без тигля имеет непроводящий огнеупорный тигель, окруженный змеевиком из медной трубы. Поперечное сечение индукционной печи с огнеупорной футеровкой представлено на рис. 1.

Индукционная катушка должна быть защищена от жидкой стали изоляционным материалом, называемым огнеупорным. Индукционная печь без тигля имеет непроводящий огнеупорный тигель, окруженный змеевиком из медной трубы. Поперечное сечение индукционной печи с огнеупорной футеровкой представлено на рис. 1.

Рис. 1. Поперечное сечение индукционной печи с огнеупорной футеровкой. . Для успешной и стабильной работы футеровки важными аспектами являются (i) использование материала футеровки надлежащего сорта и качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда.

Огнеупорная футеровка является расходным материалом, который повреждается в процессе эксплуатации индукционной печи. Количество нагревов последней футеровки называется сроком службы футеровки. При определенных повреждениях работа индукционной печи должна быть остановлена для ремонта или замены огнеупорной футеровки. Оба этих действия увеличивают время простоя печи.

Огнеупорная футеровка является важной частью индукционной печи, поскольку производительность печи напрямую связана с производительностью огнеупорной футеровки. Хорошо стабилизированная огнеупорная футеровка обеспечивает плавную работу печи, оптимальную производительность и лучший металлургический контроль. Метод футеровки, наиболее подходящий для конкретной индукционной печи, зависит от (i) мощности и конструкции печи, (ii) сырья, используемого для плавки, (iii) качества и температуры выплавляемой стали и (iv) мощности печи и т. д. Для успешной и стабильной работы огнеупорной футеровки важными аспектами являются (i) использование материала футеровки надлежащего качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда.

Надежность огнеупорной футеровки индукционной печи зависит от нескольких факторов. К ним относятся (i) правильный выбор огнеупорного материала для применения, (ii) правильный метод установки огнеупора, (iii) процедура спекания огнеупорного материала, (iv) процедура предварительного нагрева, используемая перед обычной эксплуатацией, (v) неправильный контроль футеровки износ и слишком тонкая футеровка, (vi) внезапный или кумулятивный эффект физического удара или механического напряжения, (vii) внезапный или кумулятивный эффект чрезмерной температуры в печи, (viii) Чрезмерное накопление шлака в печи , и (ix) коррозия из-за химической реакции.

Огнеупорный футеровочный материал должен обладать определенными характеристиками, такими как (i) сохранение структурной прочности при высоких температурах, (ii) химическая инертность по отношению к жидкой стали, (iii) стойкость к тепловому удару, (iv) низкая теплопроводность , (v) низкие коэффициенты расширения, (vi) выдерживать напряжения, развиваемые термическими циклами в процессе эксплуатации, (vii) высокая стойкость к эрозии, (viii) простота монтажа, (ix) ремонтопригодность, (ix) легкость детонации, и (x) экономичность по стоимости. Обычно очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, выплавка жидкой стали, образование шлака и мощность печи.

Огнеупорный футеровочный материал может быть формованным или неформованным (монолитный материал). Для футеровки индукционных печей обычно используют сухой монолитный огнеупор. Срок службы огнеупорной футеровки зависит от сухости огнеупорного материала, а также степени уплотнения.

Огнеупорные материалы для футеровки индукционных печей обычно представляют собой монолитные огнеупоры, изготовленные из сухого порошка, который необходимо уплотнить до однородной плотности. Кроме того, существуют тепловые потери за счет проводимости, конвекции и излучения, и, следовательно, улучшение качества огнеупорного материала и оптимизация толщины стенки огнеупорного материала являются важными аспектами футеровки индукционной печи.

Правильная установка огнеупорного материала важна для безопасной эксплуатации печи, а также для обеспечения достаточного срока службы футеровки. Если огнеупорный материал не уплотнен должным образом, в футеровке образуются пустоты и области с низкой плотностью, что приводит к появлению слабых мест, которые подвержены воздействию жидкой стали. Кроме того, если тигель выходит за пределы округлости, это означает, что толщина футеровки неравномерна, что приводит к снижению срока службы футеровки.

Необходимо соблюдать процедуру спекания футеровки, указанную поставщиком футеровочного материала. Если огнеупорный материал недостаточно спечен, то надлежащая связь не образуется, и материал футеровки подвержен воздействию жидкой стали и шлака. Кроме того, график спекания должен быть завершен после его начала.

Если огнеупорный материал недостаточно спечен, то надлежащая связь не образуется, и материал футеровки подвержен воздействию жидкой стали и шлака. Кроме того, график спекания должен быть завершен после его начала.

Уплотнение огнеупорного материала производится пневматическими вибраторами, обычно приводимыми в действие вручную. Выполнение этого процесса вручную не может гарантировать однородную трамбовку, что может привести к сокращению срока службы огнеупора. К тому же ручной метод занимает гораздо больше времени при монтаже огнеупора.

Износ огнеупорной футеровки в индукционных печах происходит из-за (i) режущего действия острых углов рыхлого лома и ударов при загрузке лома, (ii) царапающего действия жидкой стали на стенку, (iii) интенсивного износа при граница раздела шлак/металл (так называемый эффект Марангони), (iv) высокий износ на стыке пол-стена, (v) износ из-за высокой турбулентности и высокой температуры и (vi) износ в менее плотной области из-за плохой установки подкладки. Помимо износа, футеровка также подвергается коррозии из-за химического воздействия сталеплавильного шлака. Химическое действие шлака зависит от степени пористости футеровки, химического состава шлака, высокой текучести шлака и продолжительного времени работы с сильно окисленным шлаком.

Помимо износа, футеровка также подвергается коррозии из-за химического воздействия сталеплавильного шлака. Химическое действие шлака зависит от степени пористости футеровки, химического состава шлака, высокой текучести шлака и продолжительного времени работы с сильно окисленным шлаком.

Одной из причин разрушения огнеупора в индукционной печи является образование мостиков. Если надлежащий размер загрузки металлолома и последовательность загрузки не поддерживаются, это приводит к закупорке или закупорке. Слипание показано на рис. 2. Слипание шлака происходит из-за неправильного удаления шлака. Огнеупор достигает температуры разрушения из-за захваченного металла (или шлака) в высокоэнергетическом индукционном поле.

Рис. 2 Перемычка в индукционной печи

Огнеупорная футеровка индукционной печи имеет хрупкий характер и плохо сопротивляется растягивающим напряжениям. Внезапное или кумулятивное воздействие ударов и напряжений может привести к выходу из строя огнеупорной футеровки. В случае, если в индукционную печь загружается очень тяжелая шихта, необходимо сначала разместить достаточное количество легкого материала на дне печи, чтобы смягчить удар. Кроме того, при загрузке индукционной печи необходимо правильно центрировать загрузку, чтобы избежать повреждения стенки. Кроме того, следует избегать заклинивания металла и шлака в печи, чтобы уменьшить механическую нагрузку на огнеупорную стенку.

В случае, если в индукционную печь загружается очень тяжелая шихта, необходимо сначала разместить достаточное количество легкого материала на дне печи, чтобы смягчить удар. Кроме того, при загрузке индукционной печи необходимо правильно центрировать загрузку, чтобы избежать повреждения стенки. Кроме того, следует избегать заклинивания металла и шлака в печи, чтобы уменьшить механическую нагрузку на огнеупорную стенку.

Температура ванны отрицательно влияет на износ футеровки. Чрезмерная температура в ванне приводит к размягчению поверхности футеровки и, как следствие, к ускоренной эрозии. Чрезмерный нагрев и неправильное охлаждение могут привести к тепловым ударам, приводящим к нарушению целостности футеровки в виде растрескивания и выкрашивания.

Огнеупорная стенка индукционной плавильной печи является ключевым компонентом, который используется в качестве изоляционного слоя. Изготавливается из кислой, нейтральной или основной набивной массы. На огнеупорную стенку непосредственно влияет термоциклирование высокотемпературной жидкой стали в печи. Для него легко происходит разрушение от термической усталости из-за больших термических напряжений фазового превращения, и он имеет меньший срок службы. Это может привести к серьезным производственным авариям. Поэтому проблема срока службы огнеупорной стенки всегда была в центре внимания при ее применении в промышленности.

Для него легко происходит разрушение от термической усталости из-за больших термических напряжений фазового превращения, и он имеет меньший срок службы. Это может привести к серьезным производственным авариям. Поэтому проблема срока службы огнеупорной стенки всегда была в центре внимания при ее применении в промышленности.

Правильная и надлежащая огнеупорная футеровка важна для безопасной эксплуатации индукционной печи. Выбор огнеупорного материала зависит от типа шихты, т.е. кислой, основной или нейтральной. Долговечность тигля зависит от размера зерен, способа набивки, состава шихты, скорости нагрева и охлаждения печи. Огнеупорные материалы должны быть устойчивы к тепловому удару и иметь диапазон теплопроводности. Они должны сохранять свою прочность даже при высоких температурах.

Материалы на основе кремнезема (SiO2), магнезии (MgO) или оксида алюминия (Al2O3) являются наиболее распространенными огнеупорными материалами. По химическому составу огнеупоры делятся на кислотные, основные и нейтральные. Огнеупоры на основе диоксида кремния являются кислыми, огнеупоры на основе магнезии являются основными, а огнеупоры на основе оксида алюминия являются нейтральными.