Автоматические угольные котлы с подачей топлива

Автоматические угольные котлы с подачей топливаФИЛЬТР ТОВАРОВ

Цена, ₽

Площадь

до 50 м²до 100 м²до 150 м²до 200 м²до 250 м²до 300 м²до 350 м²до 400 м²более 400 м²

Мощность котла

11-15 кВт16-20 кВт21-25 кВт26-30 кВт31-40 кВтболее 40 кВт

Тип котла

твердотопливныйпеллетныйугольныйавтоматический

Подключение ТЭНа

Вид топлива

ДроваПеллетыУгольЭлектричество

Материал котла

Котловая сталь

Выход дымохода

наверхназад

ZotaFaciUniluxСтропува

Страна

РоссияКазахстан

Очистить

Популярные товары

Блок ТЭНов ТЭНБР 3 кВт 1 1/4″ с терморегулятором4 650 ₽Блок ТЭН нержавеющий 4 кВт G1 1/4″ для твердотопливных котлов3 300 ₽Блок ТЭН нержавеющий 9 кВт G2″ для твердотопливных котлов3 300 ₽

Смотреть всеПомощь

+7 495 669-39-45

Отдел продаж

8 (800) 201-68-93

Бесплатный звонок по РФ

teplosvarka@ya. ru

ru

Если у вас возникли вопросы при оформлении заказа, обратитесь по указанным контактам.

Угольные автоматические котлы

Дровяные котлына 150 м2

12/24/36/48

Дата добавления

- Название

- Цена

- Хиты продаж

- Оценка покупателей

- Дата добавления

- В наличии

Цена, ₽

Площадь

до 50 м²до 100 м²до 150 м²до 200 м²до 250 м²до 300 м²до 350 м²до 400 м²более 400 м²

Мощность котла

11-15 кВт16-20 кВт21-25 кВт26-30 кВт31-40 кВтболее 40 кВт

Тип котла

твердотопливныйпеллетныйугольныйавтоматический

Подключение ТЭНа

Вид топлива

ДроваПеллетыУгольЭлектричество

Материал котла

Котловая сталь

Выход дымохода

наверхназад

ZotaFaciUniluxСтропува

Страна

РоссияКазахстан

Очистить

Мы используем файлы cookie, чтобы сайт был лучше для вас.

Котлы с автоматической подачей топлива

В агрегатах прямого горения обычно тепло передаётся носителю на этапе горения топлива. В таких котлах поддерживается постоянная фаза горения. Это приводит к повышенному расходу горючего, при низком коэффициенте полезного действия. Такое оборудование не автоматизировано.

В твердотопливных котлах длительного горения тепло снимается с тлеющего топлива, а не с пламени. Метод верхнего горения, даёт возможность получать генератор постоянного тепла на данных устройствах. Подобным агрегатам необходимо много времени для разогрева и остановки. Топливо в них подается вручную.

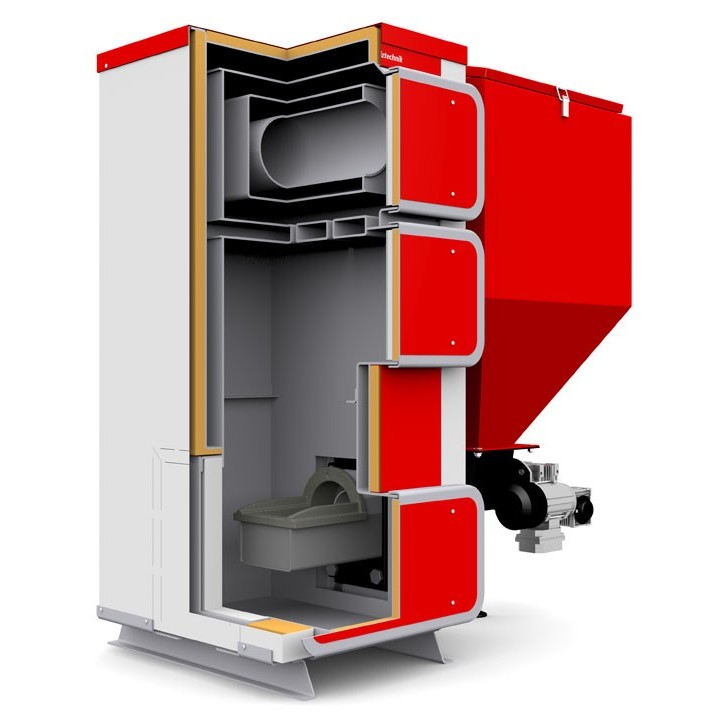

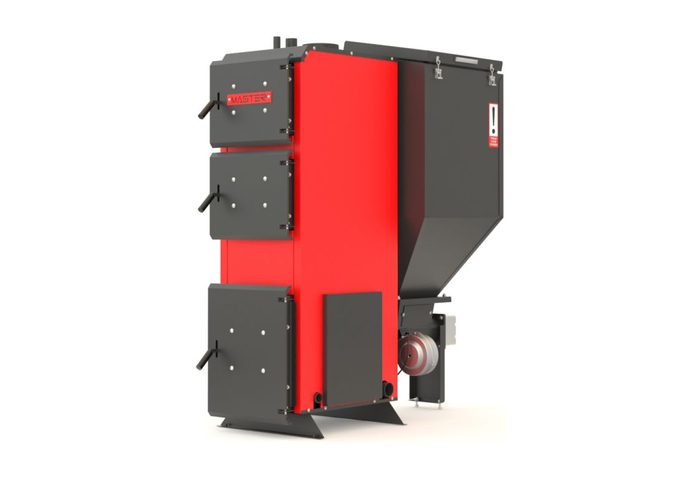

Котлы с автоматической подачей – это твердотопливные котлы с полной автоматической подачей твёрдого топлива различного вида. Кроме, автоматизированной подачи к преимуществам данных агрегатов относится минимальный уход при работе, так как они оборудованы микропроцессорным контролем управления, который задаёт и поддерживает рабочие параметры котла, а также управляет системой подачи топлива.

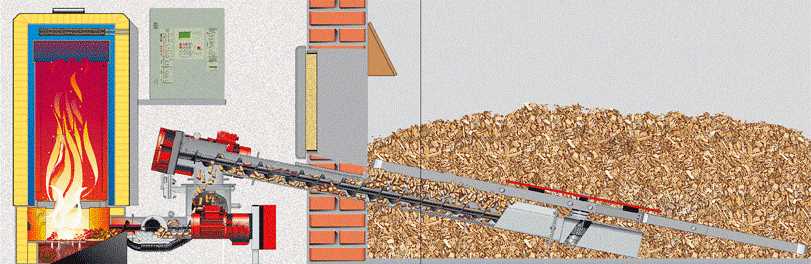

Топливо подаётся при помощи транспортёра или механического шнека в необходимом количестве для поддержания нужного температурного режима. Изготавливаются котлы с автоматической подачей, работающие на угле или пеллетах из специальной листовой стали и имеют сложную, часто пластинчатую систему теплообменника. В комплект таких систем всегда включены специальный котловой бункер, топлива в котором достаточно для недельной работы. Увеличить время непрерывной работы можно, установив резервный бункер любых размеров. Это особенно удобно при использовании промышленных котлов, так как снижают трудозатраты при обслуживании котла.

Для обеспечения правильного горение топлива, устройства оборудуются системой автоматической подачи воздуха, который подаётся вентилятором в камеру сгорания. От оператора требуется только своевременное заполнение бункера. Весь процесс работы котла с автоматической подачей полностью автоматизирован и может контролироваться при помощи пульта управления, на нём задаётся, необходимая температура, суточный цикл процесса, а также включение и отключение устройства.

Котлы с автоматической подачей топлива устанавливаются в специально предназначенных помещениях (котельных) вместе с сопутствующим оборудованием в соответствии с проектной документацией, техническими нормами и инструкциями изготовителей.

В котельной должно быть два выхода, обязательная принудительная вентиляция, под дверью оставляется зазор или внизу двери устанавливается решетка.

Дата: 06.10.2017

Назад в «Статьи»

Автоматический котел на пеллетах — HKS Lazar

09.10.2018

Комфорт благодаря автоматическому котлу на пеллетах.

Котлы на пеллетах являются прекрасной альтернативой загрязняющему окружающую среду угольному отоплению, а также гарантируют более высокий комфорт использования. Кроме того, они отличаются простым, удобным и автоматическим управлением, которое также не требует технического обслуживания.

СИСТЕМА ПОДАЧИ ТОПЛИВА

Котел на пеллетах оснащен дозатором топлива и специально разработанным питателем, который подает пеллеты в камеру сгорания. Поэтому ручной труд исключается, а топливо подается автоматически. Объем дозатора зависит от отапливаемой площади. Дозатор нужного объема обеспечит непрерывную работу котла в течение 7 дней. Затем потребуется загрузка дозатора путем опорожнения мешков и загрузки гранул. Этот процесс также может выполняться автоматически. Доступна система, обеспечивающая автоматическую подачу топлива в ТРК, если количество топлива будет ниже запрограммированного уровня. Дополнительная система включает в себя бак большого размера, наполненный пеллетами, которые подаются пневматическим или шнековым питателем в питатель, установленный рядом с котлом. Эта система обеспечивает автоматическую работу котла в течение многих дней.

Затем потребуется загрузка дозатора путем опорожнения мешков и загрузки гранул. Этот процесс также может выполняться автоматически. Доступна система, обеспечивающая автоматическую подачу топлива в ТРК, если количество топлива будет ниже запрограммированного уровня. Дополнительная система включает в себя бак большого размера, наполненный пеллетами, которые подаются пневматическим или шнековым питателем в питатель, установленный рядом с котлом. Эта система обеспечивает автоматическую работу котла в течение многих дней.

РОЗЖИГ

Топливо подается из ТРК в камеру сгорания, где зажигалкой следует розжиг. Зажигалка так же как и Теплообменник очищается автоматически перед розжигом и после выключения. Весь процесс происходит автоматически без какого-либо вмешательства, чтобы обеспечить полный комфорт для пользователя. Кроме того, это гарантирует более эффективное и экологичное сгорание.

СИСТЕМА УПРАВЛЕНИЯ

Циркуляция воздуха внутри котла обеспечивается вытяжным вентилятором, который создает разрежение внутри теплообменника и препятствует выходу дыма наружу котла. Управление работой осуществляется с помощью контроллера с использованием, в частности, данных, поступающих от лямбда-зонда, контролирующего полноту сгорания по содержанию кислорода в дымовых газах, отводимых в дымоход. Тепло, вырабатываемое внутри котла, используется для нагрева воды теплообменника, которая затем циркулирует по системе трубопроводов здания.

Управление работой осуществляется с помощью контроллера с использованием, в частности, данных, поступающих от лямбда-зонда, контролирующего полноту сгорания по содержанию кислорода в дымовых газах, отводимых в дымоход. Тепло, вырабатываемое внутри котла, используется для нагрева воды теплообменника, которая затем циркулирует по системе трубопроводов здания.

ОЧИСТКА

Очистка котла и удаление остатков пеллет происходит также в автоматическом режиме. Сначала зола удаляется в резервуар, где она сжимается. Обратите внимание, что при сжигании тонны пеллет образуется всего несколько килограммов золы, которая удаляется в специальный ящик. Это идеальное решение, так как закрытый бокс позволяет содержать котельную в чистоте и использовать ее также для сушки. На самом деле чистку котла нужно производить через несколько месяцев и делать это можно в белой рубашке. Большим преимуществом пеллетных котлов является автоматическое регулирование подачи топлива в зависимости от температуры наружного воздуха и управление отопительными контурами.

Производители снабжают котлы на пеллетах оборудованием, которое экономит время и силы. Если вы выберете автоматический котел, вам нужно будет только опорожнить бак и дважды удалить прессованную золу за отопительный сезон.

Назад

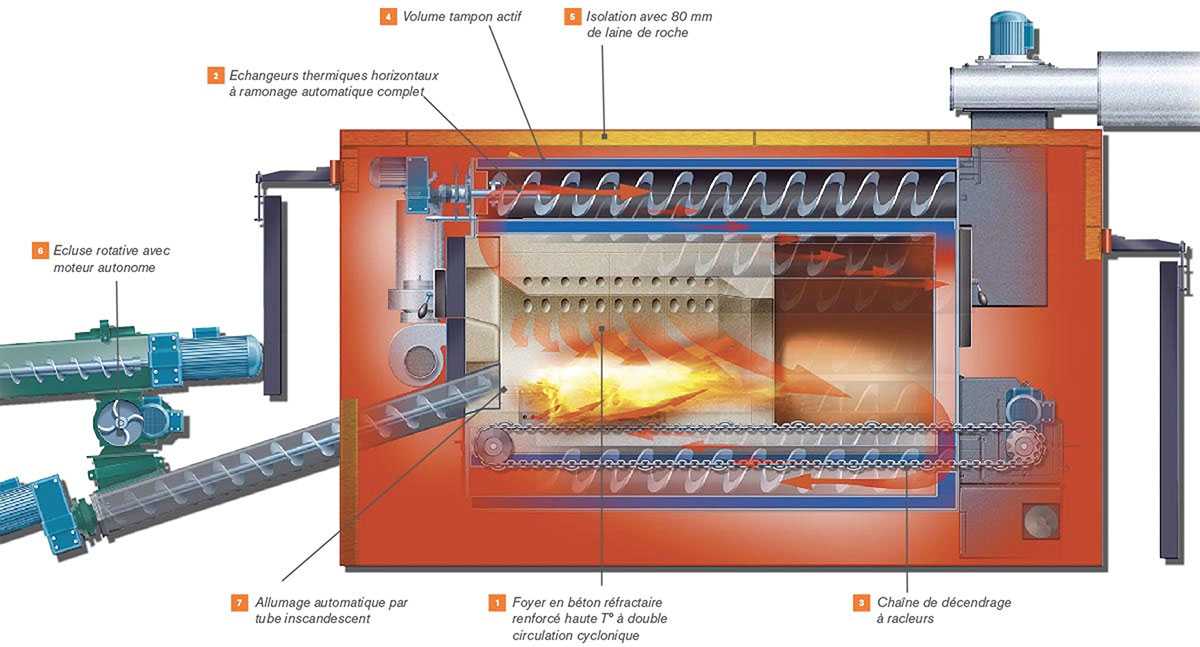

Стратегии контроля FBC для сжигания биомассы

В качестве топлива для котлов биомасса показала большие перспективы, несмотря на медленную историю развития. Одним из факторов, ограничивающих его использование, была система сгорания. По большей части, обычные котлы с колосниковой топкой были единственным вариантом. На сегодняшний день наиболее эффективным подходом к сжиганию биомассы для производства электроэнергии и пара является сжигание в кипящем слое (FBC). Независимо от того, выбираете ли вы FBC или решетку, биомасса ставит уникальные задачи перед разработчиками систем управления.

Топливо из биомассы включает практически любые органические вещества, такие как древесные отходы от производства, лесные отходы, отходы животноводства, осадок очистных сооружений и сельскохозяйственные отходы. Биомасса имеет много преимуществ в качестве топлива для производства электроэнергии, в том числе считается углеродно-нейтральным большинством экспертов. Кроме того, большинство видов топлива из биомассы недороги, легко доступны в определенных регионах и позволяют электростанциям получать государственные субсидии, что делает их экономически привлекательными.

В США насчитывается более 100 котлов, работающих на биомассе, и многие из них эксплуатируются уже много лет. Некоторые из этих установок относятся к коммунальным предприятиям (см. «Проект PSNH’s Northern Wood Power по переоснащению угольной электростанции новой камерой сгорания с псевдоожиженным слоем, », август 2007 г.). Большинство из них принадлежит независимым производителям электроэнергии (IPP), в том числе электростанция Rio Bravo Rocklin мощностью 25 МВт, описанная в выпуске POWER за декабрь 2009 г. . Некоторые из них представляют собой небольшие внутренние установки, предназначенные для обеспечения комбинированного производства тепла и электроэнергии для поддержки производственных процессов, например, на бумажных фабриках и сахарных заводах. Некоторые даже сжигают отходы производственных процессов, для которых они производят пар и электричество.

. Некоторые из них представляют собой небольшие внутренние установки, предназначенные для обеспечения комбинированного производства тепла и электроэнергии для поддержки производственных процессов, например, на бумажных фабриках и сахарных заводах. Некоторые даже сжигают отходы производственных процессов, для которых они производят пар и электричество.

Сжигание в кипящем слое (FBC) быстро становится предпочтительной технологией для сжигания большинства видов топлива, полученных из биомассы. Технология FBC идеально подходит для трудносгораемых видов топлива в любой комбинации, но, что наиболее важно, это проверенная технология как для малых, так и для больших котлов.

FBC имеет две конфигурации. Барботажный псевдоожиженный слой (BFB) представляет собой тип FBC для небольших установок мощностью до 100 МВт, сжигающих 100% биомассы. Одним из примеров является завод Southern Power мощностью 100 МВт в Накогдочес (Техас), который будет работать на 100% биотопливе из древесины. Промышленная эксплуатация запланирована на 2012 год. Циркуляционный кипящий слой (ЦКС) используется для установок, сжигающих уголь в смеси с биомассой. ЦКС мощностью 250 МВт сжигают уголь и биомассу в Европе.

Промышленная эксплуатация запланирована на 2012 год. Циркуляционный кипящий слой (ЦКС) используется для установок, сжигающих уголь в смеси с биомассой. ЦКС мощностью 250 МВт сжигают уголь и биомассу в Европе.

Природа биотоплива

Топливо из биомассы представляет множество уникальных задач для проектировщиков, владельцев и операторов электростанций, которые его используют. Биомасса по самой своей природе вездесуща, но она имеет широкий спектр химических компонентов и свойств, которые определяют оборудование, необходимое для эффективного сжигания каждого вида топлива. Независимо от технологии сжигания, предписанной для определенного набора «расчетных» видов топлива, неизбежная «нестандартная» комбинация топлива может привести к хаосу в системе управления сжиганием на установке. Например, сегодняшняя загрузка пропитанных водой сельскохозяйственных отходов, даже смешанных с остатками лесопиления с низким содержанием влаги, может привести к непредсказуемым результатам.

Биотопливо по своей природе неоднородно. Их плотность, содержание влаги, химический состав и теплотворная способность сильно различаются. Кроме того, характеристики их топлива могут меняться каждый день или даже при каждой поставке топлива.

Их плотность, содержание влаги, химический состав и теплотворная способность сильно различаются. Кроме того, характеристики их топлива могут меняться каждый день или даже при каждой поставке топлива.

Смешивание биомассы с углем также становится все более распространенным явлением, особенно в котлах, работающих на колосниковой решетке, хотя некоторые коммунальные предприятия экспериментируют со смешанным топливом в котлах, работающих на пылеугольном топливе (см. « Диаграммы OPG , переход от угля к биомассе », апрель 2010 г. и « Drax предлагает модель для совместного сжигания биомассы », июль 2010 г.). Эти особые случаи создают еще большие проблемы для разработчиков и операторов систем управления. Диапазон соотношения биомассы/угольного топлива и изменчивость компонента биомассы необходимо учитывать при разработке средств контроля горения.

К сожалению, многие существующие заводы по производству биомассы используют традиционные стратегии управления, которые не предназначены для работы с широким разнообразием характеристик биомассы или различных комбинаций топлива.

FBC работает с трудными видами топлива

Котлы с псевдоожиженным слоем разработаны специально для работы с трудносгораемыми видами топлива, включая угольные отходы, антрацит, древесину, торф, кору, остатки шин, шлам бумажной фабрики и т.п. Эта камера сгорания идеальна, поскольку она работает при более низкой температуре печи, примерно от 1500 до 1650°F, что ниже порога образования термического NO x , основного источника выбросов NO x в атмосферу. Используя адсорбенты, такие как карбонат кальция (известняк) в слое камеры сгорания, FBC может улавливать диоксид серы на месте при сжигании серосодержащего топлива и избегать дорогостоящих систем десульфурации дымовых газов. Однако биотопливо по самой своей природе не имеет достаточного уровня серы, чтобы оправдать использование добавок известняка. Ожидается использование систем селективного некаталитического восстановления для удаления оставшегося NO 9.0078 x и рукавные фильтры для удаления твердых частиц с помощью установки FBC.

Котлы FBC используются на трудносгораемом топливе и/или с низкой теплотворной способностью. В котлах FBC слой (состоящий из песка, золы и топлива) псевдоожижается высокоскоростным первичным воздухом (также называемым воздухом «под топкой») и поднимается примерно на 2–3 фута. Каждый из «трех Т», связанных с хорошим сгоранием, — время, температура и турбулентность — является основным фактором в технологии FBC.

Время пребывания топлива значительно увеличивается, что снижает температуру (и NO x ) и увеличивая турбулентность, тем самым обеспечивая надлежащее смешивание топлива, воздуха и любых адсорбентов, которое может потребоваться при работе с серосодержащим топливом. При температуре слоя, при которой работает FBC, обычно от 1550 до 1650F, влага, содержащаяся в топливе, обычно не является проблемой.

Выбросы также являются функцией температуры слоя, наряду с температурой на выходе. Они должны контролироваться в динамичной рабочей среде, независимо от типа биомассы. Выбросы CO в котлах FBC низкие из-за хорошего смешивания топлива с воздухом, что позволяет работать с минимальным избытком воздуха и, следовательно, более высокой относительной эффективностью сгорания.

Выбросы CO в котлах FBC низкие из-за хорошего смешивания топлива с воздухом, что позволяет работать с минимальным избытком воздуха и, следовательно, более высокой относительной эффективностью сгорания.

Еще одно преимущество: конструкция котла FBC обеспечивает более высокий уровень накопления энергии, что позволяет относительно быстро изменять нагрузку.

Рекомендации по управлению котлами, работающими на биомассе

В котлах с барботажным псевдоожиженным слоем используется высокий уровень первичного или нижнего воздуха (до 70%), чтобы подтолкнуть слой вверх и заставить его вести себя как жидкость. Время пребывания увеличивается, что обеспечивает тщательное перемешивание топлива и воздуха. Первичный воздух подается в камеру под полом печи. Воздух поступает от вентилятора с принудительной тягой и регулируется заслонкой, установленной в воздуховоде. Первичный воздух подается в печь через набор сопел, называемых «фурмами», которые установлены рядами в полу печи. Скорость первичного воздуха играет важную роль в поддержании надлежащего уровня слоя, обеспечивая тем самым тщательное перемешивание топлива и воздуха.

Оставшийся расход воздуха предназначен для подачи воздуха на перегрев или вторичного воздуха. Отдельные заслонки управляют каждым. Пол, известный как распределительная плита, также служит для удаления золы из топки. На рис. 1 показан типичный котел BFB с рядами фурм в распределительной плите.

| 1. Управляемый хаос. На этой иллюстрации типичного котла с барботирующим кипящим слоем показаны ряды «фурм», расположенных вдоль пода топки, которые также служат распределительной тарелкой для подачи первичного воздуха. Котлы с кипящим слоем, работающие на биомассе, в настоящее время достигли масштабов полезного использования. |

Ступенчатое сжигание и более низкие температуры также имеют недостатки, такие как более высокий уровень CO, более высокий уровень несгоревших углеводородов и более низкий КПД котла (из-за несгоревшего углерода и CO). Поэтому важно поддерживать температуру печи в диапазоне, чтобы свести к минимуму эти недостатки и свести к минимуму образование NO x .

Поэтому важно поддерживать температуру печи в диапазоне, чтобы свести к минимуму эти недостатки и свести к минимуму образование NO x .

Воздух наддува или, точнее, отношение первичного воздуха к воздуху наддува, является одним из элементов, используемых для контроля NO х . Это соотношение используется для контроля температуры слоя, которая оказывает прямое влияние на образование NO x . Общее количество воздуха является функцией нагрузки котла, и то, как он распределяется (первичный воздух на воздух для топки) в топке, влияет на общую эффективность сгорания и образование NO x . Например, отведение большего количества воздуха на верхние уровни снижает образование NO x .

Система подачи топлива

Стабильная и непрерывная подача топлива является еще одним ключом к надежной работе и эффективной работе агрегата. На слишком многих предприятиях неисправности оборудования для подачи топлива называются основной причиной низкой производительности и доступности. Нестабильная подача топлива может привести к невозможности согласования мощности котла с энергетическими потребностями турбины, поддержания давления дроссельной заслонки или поддержания уровня выбросов на уровне или ниже того, что требуется природоохранными органами.

Нестабильная подача топлива может привести к невозможности согласования мощности котла с энергетическими потребностями турбины, поддержания давления дроссельной заслонки или поддержания уровня выбросов на уровне или ниже того, что требуется природоохранными органами.

Системы доставки биотоплива обычно состоят из некоторой комбинации буксируемых цепей, силосов, дозирующих бункеров, подающих шнеков и/или самотечных желобов — все это создает возможности для нарушения непрерывности и/или незапланированных остановок. Эти системы идеально подходят для мониторинга состояния оборудования. Объедините проблемы системы доставки с различными характеристиками топлива, и вы получите рецепт непостоянного потребления энергии, непостоянного выхода энергии и непреднамеренных выбросов опасных загрязнителей воздуха.

Обратите внимание, что новое правило максимально достижимой технологии управления котлом (Boiler MACT) больше не разрешает работу выше пределов для опасных загрязнителей воздуха во время запуска, остановки или в аварийных условиях. Предлагаемый новый стандарт выбросов был подписан администратором Агентства по охране окружающей среды 29 апреля 2010 г., и ожидается, что он будет обнародован 16 декабря 2010 г. Для получения дополнительной информации о правиле MACT для котлов посетите веб-сайт http://www.epa. gov/ttn/atw.

Предлагаемый новый стандарт выбросов был подписан администратором Агентства по охране окружающей среды 29 апреля 2010 г., и ожидается, что он будет обнародован 16 декабря 2010 г. Для получения дополнительной информации о правиле MACT для котлов посетите веб-сайт http://www.epa. gov/ttn/atw.

Цели управления

Мы обсудили многие проблемы, связанные со сжиганием биомассы. Обратите внимание, что все эти вопросы актуальны при совместном сжигании биомассы и угля, будь то котел FBC, колосниковый котел или котел, работающий на пылеугольном топливе. Следующие цели применимы к любой системе управления котловой турбиной, но особенно к системам, в которых есть котлы, сжигающие топливо из биомассы с большим разбросом качества:

- Поддержание производительности в соответствии со спросом.

- Поддержание баланса котла и турбины (дроссельное давление).

- Оптимизируйте выбросы и эффективность.

- Защищайте котел от небезопасных условий эксплуатации, особенно от условий с высоким содержанием топлива.

Для достижения этих целей мы выбрали скоординированный подход. Обратите внимание, что в этом обсуждении мы предположили, что на станции используется паровая турбина. Турбина может питаться от любого количества источников пара (например, нескольких котлов), которые напрямую подключены к общему паровому коллектору.

Поддержание производительности в соответствии со спросом. В первую очередь мы должны привести генерацию в соответствие со спросом. Необходимо использовать замкнутый контур управления генерацией с использованием давления первой ступени турбины, мегаватт, частотного смещения и режимов работы. Он должен иметь интерфейс с системой управления паровой турбиной, чтобы скоординированное управление могло напрямую управлять регулирующими клапанами. Также должна быть предусмотрена возможность запуска/остановки. Эта функция управления должна линеаризовать регулирующие клапаны с выходной мощностью. При наличии нескольких источников пара каждый из них должен иметь одинаковое устройство управления.

Поддержание баланса котла и турбины. Вторая цель, запуск котла для поддержания мощности котла (или комбинации паровых клиентов), равной потребности турбины, гораздо сложнее. Обратите внимание, что когда давление дросселя находится на заданном уровне, котел и турбина находятся в равновесии — баланс энергии, а не баланс расхода пара. Нас интересует общий выход энергии и общий вход энергии. Энергозатраты должны включать в себя энергию для размещения аккумулирования котла, уровень которой нелинейен с паропроизводительностью. Для этого мы сначала разработаем сигнал запроса мощности, а затем подачу энергии в котел, которая должна оставаться сбалансированной для правильной работы установки.

Функция потребности в мощности вычисляет общую потребность турбины в энергии. Это должен быть линейный расчет, верный при любых условиях, и на него не должны влиять сбои в работе котла или изменения потребляемой энергии (например, изменение качества топлива). Сигнал запроса также должен учитывать несколько источников пара, если они присутствуют.

Расчет потребления берется из хорошо известной системы координированного управления прямым энергетическим балансом (DEB). DEB основан на нормированном отношении давления первой ступени турбины (P 1 ) и давление дроссельной заслонки (P T ), что называется расчетом энергетического баланса (ЭБ). Затем к расчету EB добавляется динамическая компенсация чрезмерного/недостаточного воспламенения. Заданное значение давления дроссельной заслонки (P S ), также являющееся нормализованным значением, учитывает работу с переменным давлением, хотя это редко встречается в установках IPP. EB находится как (P 1 /P T ) x P S .

EB равен единице (100%), когда регулирующие клапаны полностью открыты, и нулю, когда они полностью закрыты. Динамическая компенсация находится как производная EB, умноженная на EB. Полная потребность в расходе топлива, включая коррекцию давления, показана на рис. 2. Это проверенное приложение, основанное на более чем 30-летнем опыте работы в отрасли и более чем 1000 установок на котлах всех размеров.

| 2. Оставайтесь в равновесии. Расчет потребности котла прямого баланса энергии не является регенеративным и самокалибрующимся. Он также является мерой энергии турбины и обеспечивает правильную величину перегрева котла или недогрева. Источник: Metso Automation USA Inc. |

Теперь мы должны рассчитать энергозатраты на котел. Для большинства котлов, включая блоки FBC, показатель скорости подачи топлива определяется шнековым питателем. К сожалению, этот подход подвержен ошибкам, так как изменяются составляющие биомассы и влажность. Однако это справедливо и для установок, использующих весовые ленточные питатели. Нам нужен способ компенсировать изменения качества топлива, плотности, содержания влаги и т. д., чтобы иметь истинную меру потребляемой котлом энергии.

На протяжении многих лет для сжигания твердого топлива в этих условиях эксплуатации использовалось несколько различных методов. Один из методов, который хорошо зарекомендовал себя в котлах с псевдоожиженным слоем, называется «компенсатор мощности топлива». Это расчет в режиме реального времени, который обеспечивает точную индикацию потребляемой котлом энергии. Он использует два отдельных расчета и объединяет их для смещения сигнала скорости фидера.

Один из методов, который хорошо зарекомендовал себя в котлах с псевдоожиженным слоем, называется «компенсатор мощности топлива». Это расчет в режиме реального времени, который обеспечивает точную индикацию потребляемой котлом энергии. Он использует два отдельных расчета и объединяет их для смещения сигнала скорости фидера.

Первый расчет, основанный на тепловом балансе, очень точен, но требует относительно длительного периода времени для каждого расчета. Второй, более быстрый расчет основан на потреблении кислорода и требует всего 20 миллисекунд, хотя и менее точен. Таким образом, у нас есть очень точный расчет, который занимает слишком много времени, и другой, который делается очень быстро, но не так точен, как хотелось бы. Однако, когда они объединены в один и тот же контур управления, они отлично зарекомендовали себя во многих приложениях, в том числе при совместном сжигании угля и биомассы (рис. 3).

3. Компенсирующие элементы управления. Расчет компенсатора мощности топлива измеряет и компенсирует сигнал обратной связи о топливе для изменений теплотворной способности, которые характерны для поставок топлива из биомассы. Источник: Metso Automation USA Inc. Компенсирующие элементы управления. Расчет компенсатора мощности топлива измеряет и компенсирует сигнал обратной связи о топливе для изменений теплотворной способности, которые характерны для поставок топлива из биомассы. Источник: Metso Automation USA Inc. |

На рис. 4 показана реакция большого котла FBC с компенсатором мощности топлива, в котором совместно сжигаются уголь и биомасса. На рисунке скорость подачи угля в котел ступенчато увеличивается оператором, причем котел быстро реагирует на общее тепловыделение в топке. Обратите внимание, что общая мощность котла (расход пара) остается неизменной, поскольку система управления автоматически уменьшает количество биомассы, чтобы компенсировать увеличение количества угля.

4. Работа компенсатора мощности топлива. Количество угля, подаваемого в котел, увеличивается вручную поэтапно, в то время как контроль биомассы автоматически уменьшается компенсатором мощности топлива. Обратите внимание, что поток пара остается постоянным. Источник: Metso Automation USA Inc. Обратите внимание, что поток пара остается постоянным. Источник: Metso Automation USA Inc. |

Оптимизация выбросов и эффективности. К сожалению, снижение или оптимизация уровней выбросов также может привести к снижению эффективности; таким образом, оптимизация обоих в значительной степени является компромиссом. Кроме того, существуют максимальные уровни выбросов, которые должны соблюдаться в каждом конкретном случае для CO, NO 9.0078 x и SO x . Например, уменьшение избытка воздуха снижает уровни NO x , но увеличивает потери при прокаливании и теплопроизводительность установки. Кроме того, в котле FBC температура топки/слоя оказывает большое влияние на эффективность и уровни выбросов и является важным параметром управления.

Процесс непросто ни смоделировать, ни визуализировать. Множественные дифференциальные уравнения с сильным перекрестным влиянием являются нормой. Многопараметрические системы управления и нейронные сети используются во многих случаях для оптимизации процесса. По нашему опыту, слишком часто эти дорогие и сложные системы не оправдывают ожиданий клиентов из-за необходимости тщательного контроля и постоянного внимания.

По нашему опыту, слишком часто эти дорогие и сложные системы не оправдывают ожиданий клиентов из-за необходимости тщательного контроля и постоянного внимания.

Другой подход заключается в установке хорошо известных и легкодоступных программ резидентных контроллеров, которые могут дополнить существующую систему управления предприятием. Один из таких подходов к оптимизации сжигания, разработанный специально для котлов FBC, сочетает в себе ноу-хау, опыт и рабочие процедуры поставщиков технологических процессов и операторов установок. Эта матрица, основанная на правилах, выводит решение с использованием вычислений «нечетко-если-то», которые устанавливают требуемые коэффициенты управления. Это прозрачная система, а не черный ящик. Этот подход использует столько переменных, сколько доступно в системе управления, и, что наиболее важно, модель процесса описывается лингвистически.

На рис. 5 представлен обзор потока информации, используемого в этой схеме оптимизации сгорания на основе «нечеткой логики». Оптимизатор горения на основе нечеткой логики был успешно применен на более чем 20 различных котлах FBC, сжигающих различные комбинации биомассы и угля, включая котел BFB, который сжигает торф, древесную щепу и кору на бумажной фабрике Stora Enso в Финляндии.

Оптимизатор горения на основе нечеткой логики был успешно применен на более чем 20 различных котлах FBC, сжигающих различные комбинации биомассы и угля, включая котел BFB, который сжигает торф, древесную щепу и кору на бумажной фабрике Stora Enso в Финляндии.

| 5. Нечеткая ситуация. В этой конфигурации оптимизация сгорания зависит от нечеткой логики, опыта оператора, хорошо оснащенного котла и опытного разработчика средств управления. Источник: Metso Automation USA Inc. |

Теперь мы можем объединить все части в законченный и скоординированный проект, способный взаимодействовать с автоматическим управлением генерацией, который часто требуется местному независимому системному оператору (ISO) для диспетчеризации и координации электростанций, работающих в регионе в общей сети. Если это требование, средства управления должны также компенсировать колебания в подаче топлива, чтобы выполнить обязательства завода по электроснабжению в соответствии с ISO. Рисунок 6 иллюстрирует комплексный подход к управлению предприятием, который сочетает в себе ранее описанные схемы управления.

Рисунок 6 иллюстрирует комплексный подход к управлению предприятием, который сочетает в себе ранее описанные схемы управления.

| 6. Соберите все вместе. Комплексная система управления котлом, работающим на биомассе, сочетает в себе методы координированного управления, оптимизацию котла и компенсатор мощности топлива. Источник: Metso Automation USA Inc. |

Защита котла от небезопасных условий эксплуатации. Четвертая цель состоит в обеспечении того, чтобы конструкция системы управления защищала котел во всех условиях эксплуатации, особенно в опасных условиях с высоким содержанием топлива, поскольку правила 85 Национальной ассоциации противопожарной защиты применимы даже к самым небольшим операциям с биомассой.

Один метод, обычно используемый многими разработчиками систем управления, называется «перекрестное ограничение». Проще говоря, перекрестное ограничение означает, что измеренное количество топлива постоянно сравнивается с потребностью в воздушном потоке, и большее из двух значений используется в качестве сигнала потребности в воздухе. Кроме того, измеренный расход воздуха сравнивается с потребностью в расходе топлива, и меньшая из двух величин используется в качестве потребности в топливе. Этот метод имеет несколько ограничений; в частности, он точен только при определенном качестве топлива и определенном соотношении топливо/воздух. В случае ухудшения качества топлива система управления давлением увеличит скорость горения для поддержания производительности котла, но алгоритмы перекрестного ограничения будут иметь тенденцию к уменьшению количества воздуха, создавая таким образом потенциально опасные условия.

Проще говоря, перекрестное ограничение означает, что измеренное количество топлива постоянно сравнивается с потребностью в воздушном потоке, и большее из двух значений используется в качестве сигнала потребности в воздухе. Кроме того, измеренный расход воздуха сравнивается с потребностью в расходе топлива, и меньшая из двух величин используется в качестве потребности в топливе. Этот метод имеет несколько ограничений; в частности, он точен только при определенном качестве топлива и определенном соотношении топливо/воздух. В случае ухудшения качества топлива система управления давлением увеличит скорость горения для поддержания производительности котла, но алгоритмы перекрестного ограничения будут иметь тенденцию к уменьшению количества воздуха, создавая таким образом потенциально опасные условия.

В таких условиях требуется защитное решение. Регулятор ограничения потребляемой мощности (DLR), показанный на рис. 6, отслеживает ошибки расхода топлива и воздуха. Если любой из них должен превысить заданный предел, требование скорости стрельбы изменяется в направлении, которое уменьшает ошибку до приемлемого уровня.