Способы удаления воздуха из гидравлической жидкости

УСЛУГИ/ПРОДУКЦИЯ

подробнееподробнее

Присутствие воздуха в жидкости может вызвать различные неполадки в работе гидравлической и смазочной систем:

- Высокий уровень шума и вибраций;

- Нехарактерные для агрегата звуки;

- Замедленное перемещение исполнительных механизмов;

- Повреждение гидроузлов;

- Снижение качества жидкости.

Типовые устройства для удаления пузырьков из жидкости основаны на принципе механического извлечения воздуха. Применение такого оборудования позволяет сократить размеры гидравлического бака и общую стоимость гидросистемы.

Удаление воздуха методом кавитации

Эффект кавитации возникает при положительной разнице между давлением, действующим на жидкость, и давлением насыщения газа, содержащегося в жидкости. Попадание в область высокого давления пузырьков, растворенных в жидкости, приводит к их разрушению. При определенных показателях давления в гидравлическом насосе, данный эффект может вызвать сильные вибрации, высокий уровень шума и термические деградации жидкости.

При определенных показателях давления в гидравлическом насосе, данный эффект может вызвать сильные вибрации, высокий уровень шума и термические деградации жидкости.

Пузырьки газа чаще всего находятся на поверхности в пенообразной консистенции, но некоторые пустоты могут оставаться в толще масла. Пузырьки, находящиеся в жидкости или гидробаке, могут быть поглощены насосом, где они сначала увеличиваются в размерах из-за пониженного давления, а затем уменьшаются при попадании в область высокого давления. Процесс является практически адиабатическим, т.е. нагретый пузырек повышает температуру жидкой среды лишь незначительно. Как следствие, высокие температуры сосредоточены только на поверхности области газ-жидкость, что влечет за собой перегрев масла.

Почему воздух попадает в гидросистему?

Причины такого процесса могут быть следующие:

- Сопротивление всасыванию;

- Снижение давления при прохождении жидкости через отверстия, рукава и трубы;

- Турбулентность, возникающая вследствие открытия и закрытия клапана;

- Резкое закрытие клапана или остановка работы насоса, что приводит к сильным вибрациям;

- Резкое открытие клапана, вызывающее падение давления в системе;

- Внешнее воздействие на гидроцилиндр;

- Жидкость залита в гидронасос в недостаточном количестве.

В смазочных системах часть жидкостной массы, проходящей через подшипники и шестерни, может приобретать пенообразную структуру. Подобные процессы являются нежелательными для гидросистем, поскольку могут привести к увеличению шума и сопровождаться кавитацией.

Эффект кавитации также может увеличить степень окисления масла. Повышение температуры, возникающее в результате сжатия, с высокой долей вероятности приведет к возгоранию воспламеняющихся веществ, если они присутствуют в пузырьке газа. Процесс горения продлится наносекунды, но на локальном уровне температура может подняться до 1000 градусов Цельсия и выше. Данное явление получило название «микро-дизель» и может стать причиной окисления масла. Этот эффект, в свою очередь, вызывает резкие перепады давления, а также квитанционную эрозию гидронасоса и прочих узлов гидравлической системы.

Кавитация часто также становится причиной появления промежуточных химических соединений, способных оказать сопротивление восстановительным процессам.

Присутствие пустот в гидравлике также может вызвать следующие проблемы:

- Увеличение температуры масла;

- Снижение качества жидкости и смазывающих свойств;

- Низкая теплопроводность;

- Высокие и нехарактерные шумы;

- Снижение коэффициента упругости;

- Потеря производительности насоса.

Новые технологии для удаления воздуха из жидкости

Лучше всех в разработке технологий для удаления пузырьков преуспела компания «Opus System, Inc», которая создала уникальную систему под названием «Bubble Eliminator». Устройство представляет собой цилиндрическую камеру, в которую помещена конусовидная трубка с круглым поперечным сечением. Жидкость с пустотами перемещается в аппарат под прямым углом и при выходе из трубки образует закрученный поток, циркулирующий через проточный канал. Ускорение потока постепенно уменьшается, вместе с ним и снижается давление масла вдоль центральной оси. В конечной части трубки вихревой поток постепенно замедляется, значение давления возвращается на оптимальный уровень, в результате чего жидкость перемещается на выход.

Показатель центробежной силы определяется значением преодолимого расстояния. В вихревом потоке образуется разница значений центробежной силы, что обеспечивает перемещение жидкости с пустотами в сторону центральной оси. В закрученном потоке, циркулирующем в центре, наблюдается самое низкое давление. Это приводит к образованию воздушного столба из небольших пузырьков. Далее они покидают аппарат через клапан.

Результатом данного процесса является удаление пузырьков из гидравлической системы. Снижение пропорций содержащегося в жидкостной массе газа позволяет жидкости растворять газ в больших объемах. Следовательно, масса всасывает больше пузырьков, которые впоследствии покидают систему при помощи технологии Bubble Eliminator.

Испытания показали, что аппарат можно подсоединять на линии слива и использовать для удаления пустот из гидравлической жидкости. В отличие от других разработок, данная технология не вызывает кавитацию и неисправности агрегатов.

Заключение

Инновационная система для удаления воздуха имеет следующие выгоды перед аналогами:

- Сокращение объема гидробака;

- Минимизация деградации жидкости продлевает срок её службы;

- Отсутствие шумов в гидравлическом насосе;

- Снижение степени сжатия жидкости.

По всем вопросам касаемо работы гидравлического оборудования обращайтесь за консультацией к специалистам компании «Гидротехтрейд».

РЕМОНТ И ОБСЛУЖИВАНИЕ

ЛЮБОЙ ГИДРАВЛИКИ

офис: +7 (495) 660-04-23

8 (800) 302-06-23

Задать вопрос Online-заявка

Как удалить воздух из тормозной системы с АБС

Как удалить воздух из тормозной системы с АБС

Немногие знают, что существуют некоторые особенности удаления воздуха («прокачка тормозов») из тормозной системы (ТС) с АБС по сравнению с ТС без АБС.

Содержание

1

Как прокачать систему?2

Тормоз переднего правого колеса3

Тормоз заднего правого колеса4

Тормоз заднего левого колесаНужно помнить, что:

- Трубопровод задних колес, или контур задних тормозов, имеет повышенное давление.

- Надо регулярно следить за тем, какой уровень тормозной жидкости, чтобы избежать работы гидравлического насоса всухую.

- Гидравлический насос не должен работать больше двух минут. Но, если все же он работал больше этого времени, нужно обязательно выключить зажигание, а затем дать ему остыть примерно 5-10 минут.

1

Во-первых, нужно повернуть ключ в положение «0».

Во-вторых, отсоединить два электрических разъема, которые находятся на крышке бачка тормозной жидкости.

Тормоз переднего левого колеса.

Нужно:

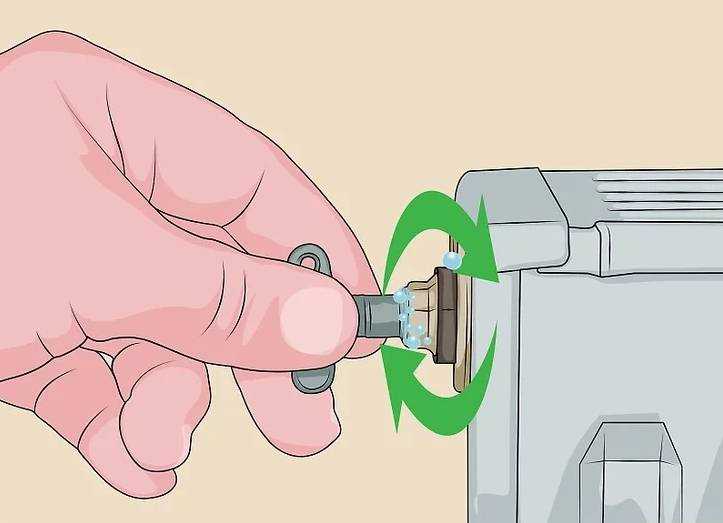

- На штуцер надеть шланг удаления воздуха, затем на суппорте тормоза открыть на один оборот штуцер.

- Затем нажать до упора на педаль тормоза и держать в этом положении.

- После этого закрыть штуцер и отпустить педаль.

- Эти действия необходимо выполнять, пока не прекратится появление воздушных пузырей.

2

Тормоз переднего правого колеса

Удалить воздух также посредством штуцера на суппорте тормоза.

3

Тормоз заднего правого колеса

- Поместить на штуцер шланг удаления воздуха, открыть только на один оборот штуцер, который находится на суппорте тормоза.

- Нажать до конца педаль тормоза и в этом положении удерживать, повернув ключ в положение «2».

- Чтобы тормозная жидкость вытекла при работающем насосе до тех пор, пока не прекратится появление воздушных пузырей.

- Закрыть штуцер прокачки, отпустить педаль тормоза.

- Делать это нужно, пока не прекратят появляться воздушные пузыри.

4

Тормоз заднего левого колеса

Надеть шланг на штуцер, открыть штуцер на один оборот на суппорте тормоза.

ВНИМАНИЕ! Педаль тормоза нажимать нельзя!!!

- Дать жидкости вытечь во время работающего насоса, пока не перестанут появляться воздушные пузыри.

- Педаль тормоза нажать наполовину хода и удерживать в таком положении.

- Штуцер прокачки плотно завернуть.

- Отпустить педаль тормоза. Подождать до полной остановки насоса.

После всего этого поверните в положение «0» ключ зажигания, подсоедините на крышке бачка разъемы, проверьте систему на герметичность.

Видео сюжет расскажет, как удалить воздух из тормозной системы с АБС

Все статьи >

Автор:

Равиль Салихов

КОММЕНТАРИИ: (0)

инженеров Массачусетского технологического института разрабатывают новый способ удаления углекислого газа из воздуха | MIT News

Новый способ удаления углекислого газа из потока воздуха может стать важным инструментом в борьбе с изменением климата. Новая система может работать с газом практически при любом уровне концентрации, вплоть до примерно 400 частей на миллион, присутствующих в настоящее время в атмосфере.

Большинство методов удаления двуокиси углерода из потока газа требуют более высоких концентраций, таких как те, которые обнаруживаются в дымовых выбросах электростанций, работающих на ископаемом топливе. Исследователи говорят, что было разработано несколько вариантов, которые могут работать с низкими концентрациями в воздухе, но новый метод значительно менее энергоемкий и дорогой.

Исследователи говорят, что было разработано несколько вариантов, которые могут работать с низкими концентрациями в воздухе, но новый метод значительно менее энергоемкий и дорогой.

Техника, основанная на пропускании воздуха через стопку заряженных электрохимических пластин, описана в новой статье в журнале Energy and Environmental Science постдока Массачусетского технологического института Саага Воскяна, который разработал эту работу во время работы над докторской диссертацией, и Т. Алан Хаттон, профессор химического машиностроения имени Ральфа Ландау.

Устройство представляет собой большую специализированную батарею, которая поглощает углекислый газ из воздуха (или другого газового потока), проходящего через его электроды, при зарядке, а затем выпускает газ при разрядке. В процессе работы устройство будет просто чередовать зарядку и разрядку, при этом свежий воздух или подаваемый газ продувается через систему во время цикла зарядки, а затем чистый концентрированный углекислый газ выдувается во время разрядки.

По мере зарядки аккумулятора на поверхности каждого из электродов происходит электрохимическая реакция. Они покрыты соединением под названием полиантрахинон, состоящим из углеродных нанотрубок. Электроды имеют естественное сродство к углекислому газу и легко реагируют с его молекулами в воздушном потоке или сырьевом газе, даже если он присутствует в очень низких концентрациях. Обратная реакция происходит при разрядке батареи — во время которой устройство может обеспечить часть мощности, необходимой для всей системы, — и при этом выбрасывается поток чистого углекислого газа. Вся система работает при комнатной температуре и нормальном давлении воздуха.

«Самым большим преимуществом этой технологии по сравнению с большинством других технологий улавливания или поглощения углерода является бинарный характер сродства адсорбента к диоксиду углерода», — объясняет Воскиан. Другими словами, материал электрода по своей природе «имеет либо высокое сродство, либо вообще не имеет сродства», в зависимости от состояния зарядки или разрядки аккумулятора. Другие реакции, используемые для улавливания углерода, требуют промежуточных стадий химической обработки или ввода значительной энергии, такой как тепло или перепады давления.

Другие реакции, используемые для улавливания углерода, требуют промежуточных стадий химической обработки или ввода значительной энергии, такой как тепло или перепады давления.

«Это бинарное сродство позволяет улавливать углекислый газ любой концентрации, включая 400 частей на миллион, и позволяет высвобождать его в любой поток носителя, включая 100-процентный CO 2 », — говорит Воскиан. То есть, когда любой газ проходит через пакет этих плоских электрохимических ячеек, на этапе выпуска захваченный углекислый газ будет уноситься вместе с ним. Например, если желаемым конечным продуктом является чистый диоксид углерода для газирования напитков, то поток чистого газа можно продувать через пластины. Затем захваченный газ сбрасывается с пластин и поступает в поток.

На некоторых заводах по розливу безалкогольных напитков ископаемое топливо сжигается для получения углекислого газа, необходимого для шипения напитков. Точно так же некоторые фермеры сжигают природный газ для производства углекислого газа, которым питаются растения в теплицах. По словам Воскиана, новая система может устранить потребность в ископаемом топливе в этих приложениях и в процессе фактически убрать парниковые газы прямо из воздуха. В качестве альтернативы поток чистого диоксида углерода может быть сжат и введен под землю для долгосрочного захоронения или даже превращен в топливо с помощью ряда химических и электрохимических процессов.

По словам Воскиана, новая система может устранить потребность в ископаемом топливе в этих приложениях и в процессе фактически убрать парниковые газы прямо из воздуха. В качестве альтернативы поток чистого диоксида углерода может быть сжат и введен под землю для долгосрочного захоронения или даже превращен в топливо с помощью ряда химических и электрохимических процессов.

Процесс, который эта система использует для улавливания и выделения углекислого газа, является «революционным», говорит он. «Все это происходит в условиях окружающей среды — нет необходимости в тепловом, атмосферном или химическом воздействии. Именно эти очень тонкие листы с обеими активными поверхностями можно сложить в коробку и подключить к источнику электричества».

«В моих лабораториях мы стремились разработать новые технологии для решения ряда экологических проблем, которые позволяют избежать необходимости в источниках тепловой энергии, изменениях давления в системе или добавлении химикатов для завершения циклов разделения и выпуска», Хаттон говорит. «Эта технология улавливания диоксида углерода является наглядной демонстрацией возможностей электрохимических подходов, которые требуют лишь небольших колебаний напряжения для разделения».

«Эта технология улавливания диоксида углерода является наглядной демонстрацией возможностей электрохимических подходов, которые требуют лишь небольших колебаний напряжения для разделения».

На действующей установке — например, на электростанции, где выхлопные газы производятся непрерывно — два набора таких блоков электрохимических элементов могут быть установлены рядом друг с другом для параллельной работы, при этом дымовые газы направляются сначала на один комплект для улавливания углерода, затем перенаправляется на второй комплект, в то время как первый комплект переходит в цикл сброса. Чередуя вперед и назад, система всегда могла одновременно улавливать и выпускать газ. В лаборатории команда доказала, что система может выдержать не менее 7000 циклов зарядки-разрядки с 30-процентной потерей эффективности за это время. По оценкам исследователей, они могут легко увеличить это число до 20 000–50 000 циклов.

Сами электроды могут быть изготовлены стандартными методами химической обработки. Хотя сегодня это делается в лабораторных условиях, его можно адаптировать, чтобы в конечном итоге их можно было производить в больших количествах с помощью производственного процесса с рулона на рулон, аналогичного газетному печатному станку, говорит Воскян. «Мы разработали очень экономичные методы», — говорит он, оценивая, что их можно производить примерно за десятки долларов за квадратный метр электрода.

Хотя сегодня это делается в лабораторных условиях, его можно адаптировать, чтобы в конечном итоге их можно было производить в больших количествах с помощью производственного процесса с рулона на рулон, аналогичного газетному печатному станку, говорит Воскян. «Мы разработали очень экономичные методы», — говорит он, оценивая, что их можно производить примерно за десятки долларов за квадратный метр электрода.

По сравнению с другими существующими технологиями улавливания углерода, эта система довольно энергоэффективна, постоянно потребляя около одного гигаджоуля энергии на тонну улавливаемого углекислого газа. По словам Воскиана, другие существующие методы потребляют от 1 до 10 гигаджоулей на тонну энергии в зависимости от концентрации углекислого газа на входе.

Исследователи создали компанию под названием Verdox для коммерциализации процесса и надеются разработать экспериментальную установку в ближайшие несколько лет, говорит он. И систему очень легко масштабировать, говорит он: «Если вам нужна большая мощность, вам просто нужно сделать больше электродов».

Эта работа была поддержана грантом посевного фонда MIT Energy Initiative и Eni S.p.A.

Как удалить воздух из системы охлаждения холодильного оборудования?

Перейти к содержимомуПредыдущий Следующий

Когда воздух попадает в систему охлаждения, как удалить воздух из системы охлаждения?

В холодильной системе для воздуха означает, что при работе холодильной системы газ может не конденсироваться в жидкость, а всегда в газообразное состояние при определенной температуре и давлении в конденсаторе. Эти газы в основном включают азот, кислород, водород, углекислый газ, углеводородный газ, инертный газ и смесь этих газов. При наличии воздуха энергопотребление компрессора увеличивается, а холодопроизводительность холодильной системы снижается.

Почему воздух в системе охлаждения

1. Недостаточное опорожнение системы охлаждения перед заправкой хладагентом

Цилиндры компрессора, конденсаторы, испарители и трубопроводы системы охлаждения заполнены воздухом наполнение чиллера. Для удаления этого воздуха необходимо вакуумировать внутреннюю часть холодильной системы, иногда по субъективным и объективным причинам разрежения внутри холодильной системы недостаточно для удовлетворения требований, оставляя небольшое количество воздуха в системе .

Для удаления этого воздуха необходимо вакуумировать внутреннюю часть холодильной системы, иногда по субъективным и объективным причинам разрежения внутри холодильной системы недостаточно для удовлетворения требований, оставляя небольшое количество воздуха в системе .

2. Ввести при заправке газом

В холодильной системе перед заправкой газа в холодильную систему используемые трубки наполняются воздухом. По человеческому фактору и другим причинам, при заправке газом воздух в трубках не выбрасывается, а напрямую подключается к холодильной системе. Этот воздух поступает в холодильную систему с газонаполненным.

3. Смешивание неконденсирующихся газов во время технического обслуживания холодильной системы

Холодильная система Работает в течение длительного времени, необходимость проверки технического обслуживания или замены очистки неизбежна, поэтому иногда необходимо открывать механизмы или трубопроводы, часто в процессе демонтажа и установка воздуха в холодильную систему.

4. Инфильтрация системы из внешней атмосферы

В некоторых холодильных системах, если рабочее давление ниже атмосферного, атмосферный воздух будет проникать в холодильную систему через различные зазоры. Эти зазоры распределены в различных типах клапанов, компрессоров, не свариваемых местах и многих других местах.

5. Химические реакции с газом

В системе охлаждения аммиака газообразный аммиак может разлагаться на аммиак и водород при определенных температуре и давлении, а степень разложения положительно связана с температурой и давлением.

В фреоновой холодильной системе фреон может реагировать с примесями в системе с образованием неконденсируемого газа. Если R12 реагирует с водой при определенных условиях, образуется углекислый газ.

6. При разложении смазочного масла также образуется неконденсирующийся газ

В системе охлаждения некоторые смазочные материалы, такие как минеральные смазочные материалы, в сложных условиях могут разлагаться с образованием различных углеводородных газов, эти углеводородные газы смешиваться с системой хладагента.

Распределение воздуха

В холодильной системе, когда на стороне низкого давления есть воздух, газ быстро прокачивается компрессором и поступает на сторону высокого давления. Поэтому обычно воздух в основном концентрируется на стороне высокого давления конденсатора системы и резервуара высокого давления.

В орудии убийства. Как в испарительных, так и в кожухотрубных конденсаторах воздух будет максимально прилипать к поверхности теплопередачи, как показано на следующем рисунке. А воздух в резервуаре обычно концентрируется в удаленном от воздухозаборника пространстве с очень низкой скоростью воздуха.

. Вред неплощенного газа

1. Уменьшите системную пропускную способность

, когда воздух накапливается в конденсатор конденсатор и занимает определенное пространство, уменьшая тем самым площадь конденсации и создавая тепловое сопротивление между газом и конденсатором.

2. Потребляемая мощность системы увеличивается

По мере снижения эффективности теплопередачи температура и давление конденсации растут, поэтому в холодильной системе с автоматическим управлением, чтобы сохранить степень конденсации неизменной, необходимо увеличить поток конденсирующейся воды. Температура газа и воздуха в низком конденсаторе. Это увеличивает энергопотребление конденсатного насоса. В то же время с увеличением давления конденсации выходное давление компрессора становится больше, чем при нормальных рабочих условиях.

3. Вызывают повреждения механического оборудования

С увеличением давления нагнетания компрессора также увеличивается усилие, действующее на подшипник, передаточное устройство и поверхность скольжения, что ускоряет износ и старение оборудования и износа смазочного масла, а также вызывает повреждение механического оборудования.

В то же время из-за сильного износа поверхности скольжения увеличится утечка газа.

Как удалить воздух из холодильной системы охлаждения?

В настоящее время, как правило, используют ручное удаление воздушным методом. Этот метод основан на уровне давления конденсации, чтобы определить, содержит ли внутренняя система охлаждения больше воздуха, и определить, есть ли выбросы. Этот метод в значительной степени зависит от опыта оператора, гибкости работы, более тщательного изучения выбросов в атмосферу.

Но этот метод является дорогостоящим, за исключением процесса с неконденсируемым газом, легко теряет большое количество хладагентов, загрязняет окружающую среду, но также может нанести вред оператору.

1. Мини фреоновые холодильные системы

Нет необходимости устанавливать специальное вытяжное оборудование, использование самой системы может исключить воздух, конкретные операции:

Этап 1:

Закройте выпускной клапан конденсатора и выпускной клапан резервуара высокого давления;

Этап 2

Запуск компрессора, перекачка газа из системы низкого давления в конденсатор или резервуар высокого давления;

Этап 3

Когда часть низкого давления холодильной системы поддерживается в состоянии стабильного вакуума, остановите компрессор и закройте всасывающий клапан, а выпускной клапан оставьте открытым

Этап 4

Примерно через 10 минут ослабьте многоканальные болты выпускного клапана компрессора или откройте конденсатор в верхней части выпускного клапана выпускного воздуха;

Этап 5

Измерьте температуру воздуха рукой, когда нет ощущения прохлады или относительно жарко, большая часть выброса неконденсируемого газа, в противном случае это выброс газообразного фреона, на этот раз следует приостановить работу при выбросе неконденсируемого газа следует проверить разницу температур между температурой насыщения системы высокого давления и температурой на выходе из конденсатора. Чем больше разница температур, тем больше неконденсирующихся газов. Неконденсирующиеся газы следует периодически выпускать после полного охлаждения смеси

Чем больше разница температур, тем больше неконденсирующихся газов. Неконденсирующиеся газы следует периодически выпускать после полного охлаждения смеси

Шаг 6

Выпуск компрессора, следует затянуть многоканальный выпускной клапан компрессора или закрыть конденсатор над выпускным клапаном, прекратить подачу воды в конденсатор.

2. Большая фреоновая холодильная система

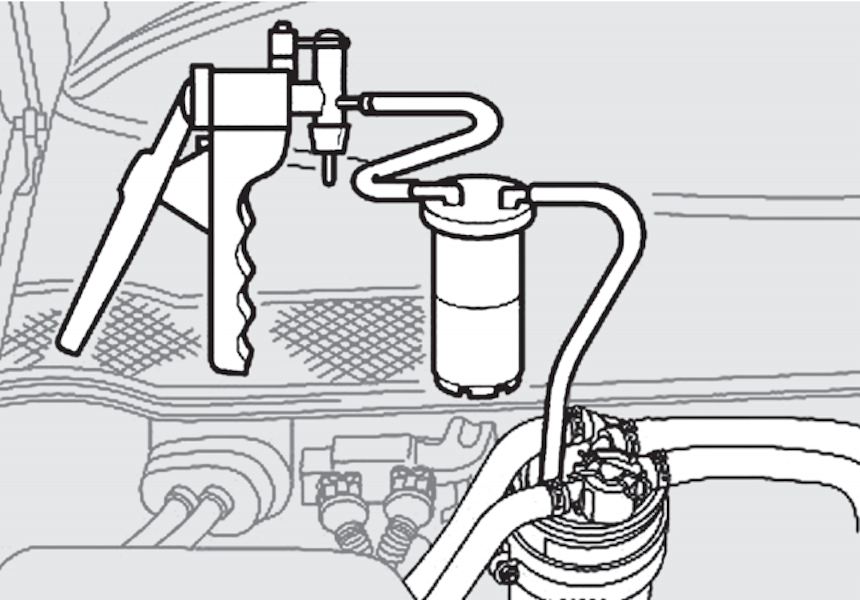

Для больших фреоновых холодильных систем необходимо установить воздухоотделители. На рис. 4 показана конфигурация кожухного воздухоотделителя с ручным управлением, который также широко используется в большинстве аммиачных холодильных систем.

Сепаратор сварен из четырех концентрических труб, включая две пары входной и выходной, одна пара представляет собой вход жидкого хладагента из конденсатора, а другая — выход газообразного хладагента посредством эндотермического испарения. Другая пара состоит из смеси воздуха и паров хладагента из впускного клапана газа и выпускного клапана в атмосферу через выпускной патрубок.

процесс удаления воздуха теплообмен, испарение жидкого хладагента в газообразный хладагент, газообразный хладагент в смешанном газе конденсируется в жидкость;

Во втором и четвертом корпусе откладывается воздух. При накоплении достаточного количества открытый воздушный клапан выпускает неконденсирующийся газ, а жидкий хладагент испаряется через дроссельный клапан в трубу.

Автоматическое удаление

Метод автоматического удаления воздуха заключается в контроле выброса воздуха в соответствии с такими параметрами, как температура, при этом хладагент в смешанном газе восстанавливается до возможно блоком рекуперации хладагента, выходящего из воздуха. Система окончательного сброса.

Метод автоматического удаления подходит для аммиачной холодильной системы

На приведенной ниже схеме показана конструкция автоматического воздухоотделителя, используемого в аммиачной холодильной системе.