Пиролизный котёл своими руками

Сэкономить на отоплении можно с помощью установки пиролизного котла. В данной статье мы расскажем как сделать пиролизный котел своими руками.

Технически наиболее совершенными считаются котлы, в которых происходит полное сжигание топлива с максимально возможным поглощением выделяемой теплоты. Поскольку схемы такого рода доступны широкому кругу людей — попробуем разобраться с самостоятельным изготовлением пиролизного котла для больших порций горючего.

За счёт чего возможна длительная работаНа открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

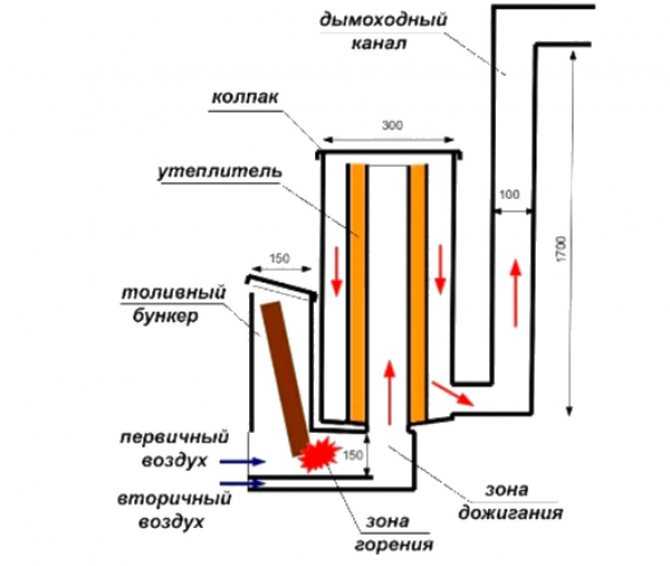

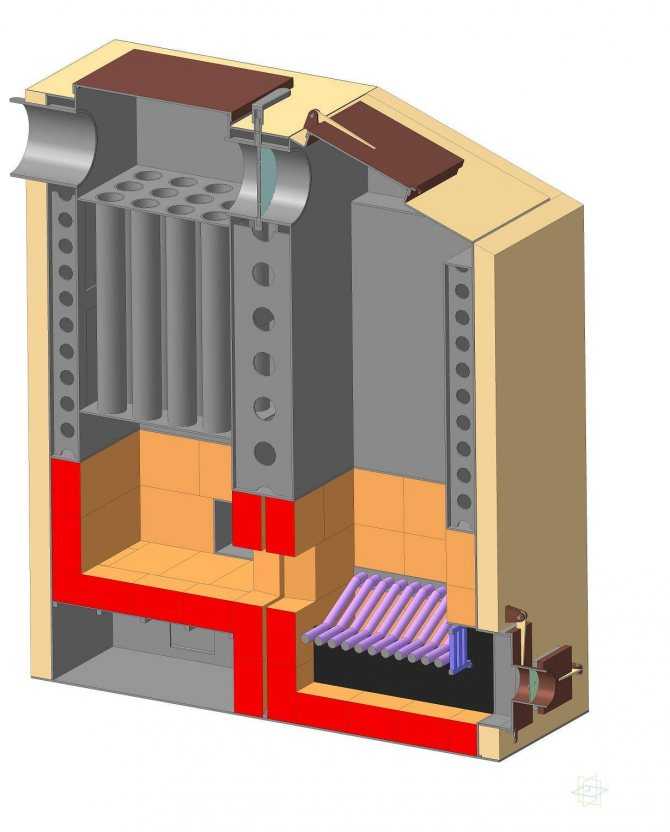

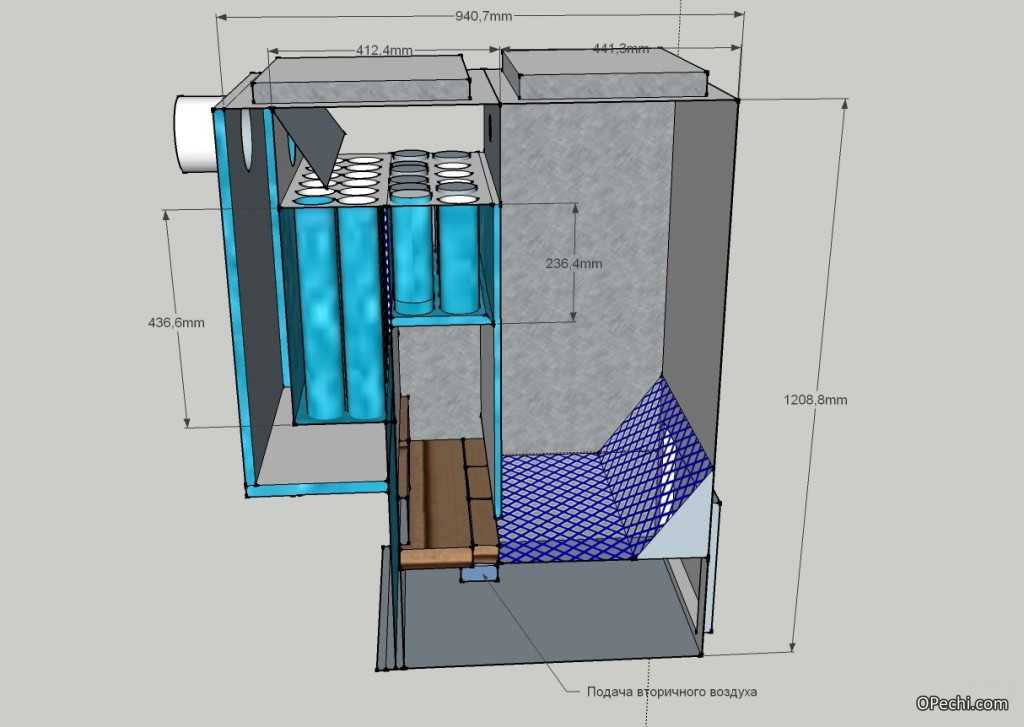

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

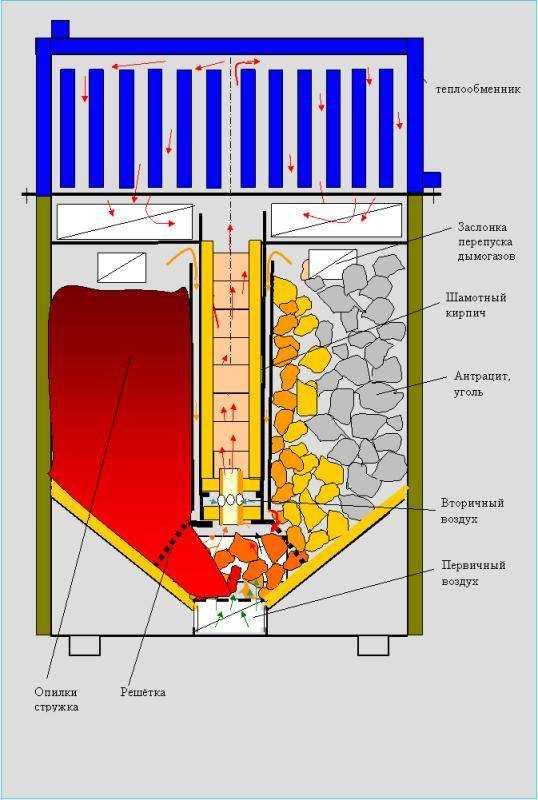

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

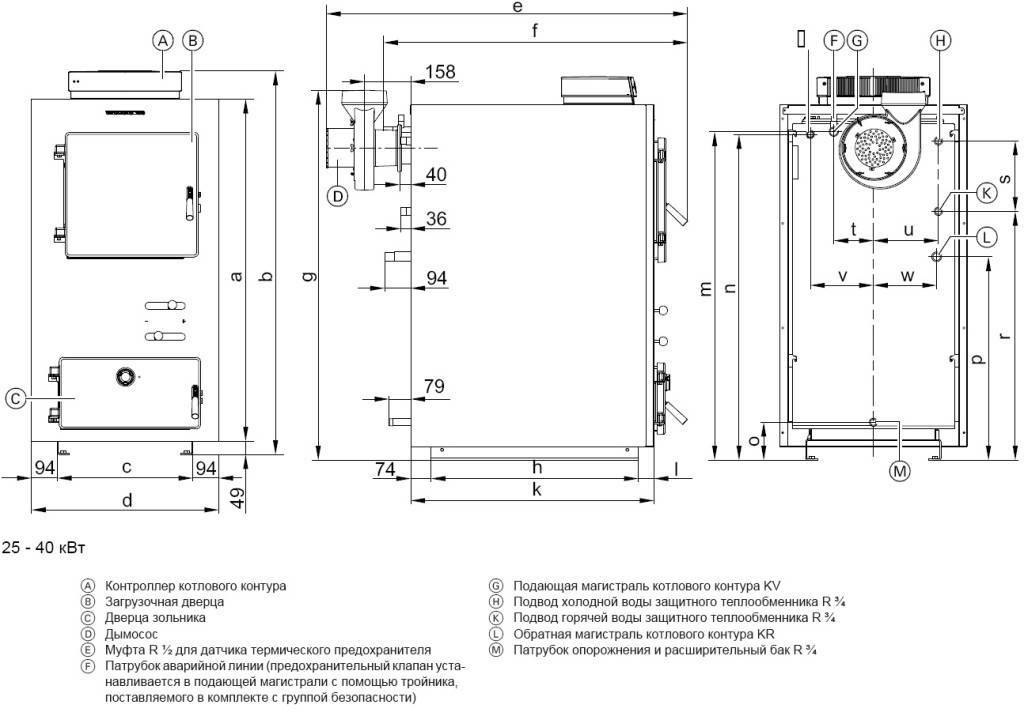

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Материал изготовленияПиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

- Нарезка деталей с плавной подачей режущего инструмента, чем исключается перегрев кромок.

- Ограничение плотности сварочного тока на 20–25% по сравнению с конструкционной сталью, сварка в мягких режимах.

- Ограничение температуры сварочной ванны, выполнение многопроходного шва с высокой скоростью без боковых колебаний.

- Правильная разделка соединяемых кромок согласно ГОСТ 5264 и их зачистка металлической щёткой.

- Подкладка под изнанку шва металлического теплоотвода, поковка шва в процессе остывания.

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Определение размеров и мощностиПрежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

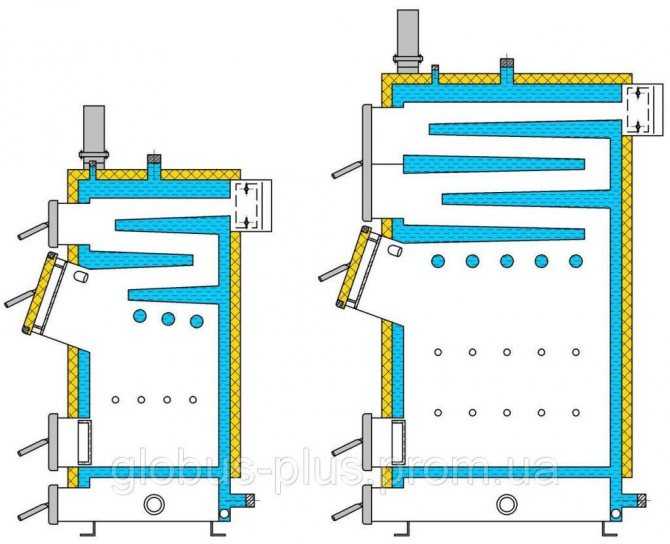

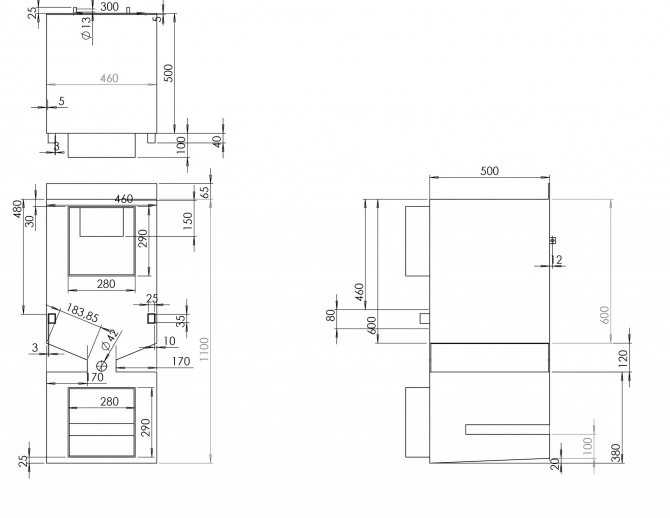

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

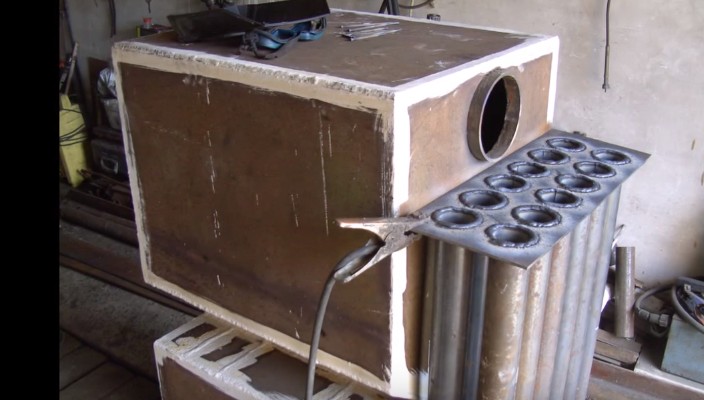

Сборка двухкамерной топкиМатериалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

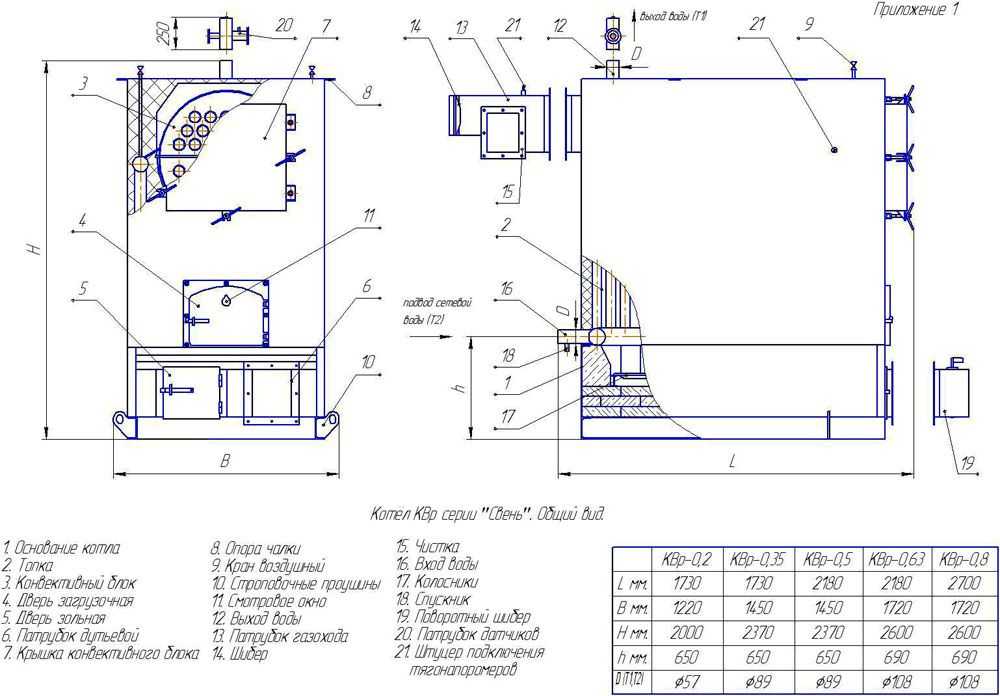

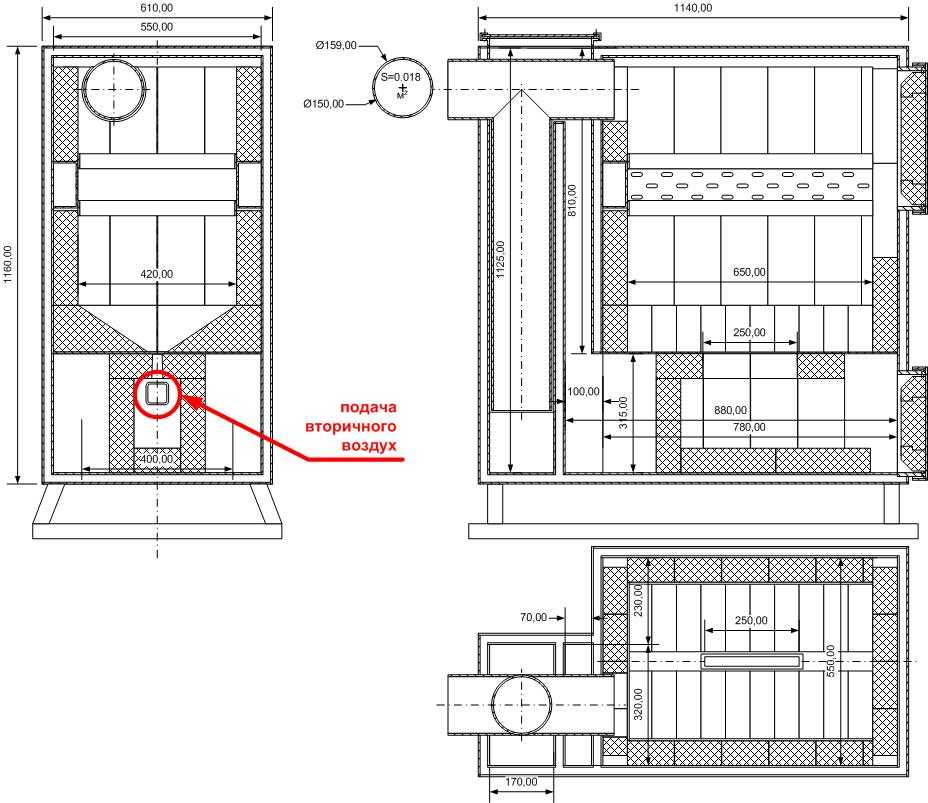

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

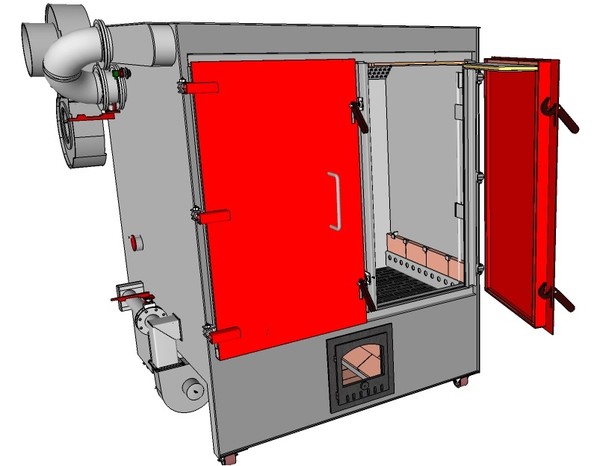

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Делаем пиролизный котел своими руками – советы и рекомендации

Содержание

- Можно ли получить пиролиз самому

- Какой самодельный пиролизный котел лучший

- Вертикальная конструкция

- Горизонтальная конструкция

- Пиролизный котёл из газового баллона

- Тип теплообменника – встроенная рубашка или змеевик

- Как рассчитать мощность самодельного пиролизного котла

- Выбор марки стали и электродов

Газогенераторные или пиролизные котлы, стоят в 2-3 раза дороже, чем классические модели отопительного оборудования. Изготовление пиролизного котла своими руками, дает возможность сэкономить на расходах до 60%, по сравнению с приобретением заводской продукции.

Для производства требуется подобрать необходимые материалы, чертежи и выполнить грамотные теплотехнические расчеты.

Ниже находятся пошаговую инструкция изготовления пиролизного котла своими руками, рекомендации относительно подбора необходимых строительных материалов и комплектующих.

Можно ли получить пиролиз самому

Конструкция самодельного пиролизного котла будет эффективной, только при условии, что будут созданы необходимые условия для его работы. Горение топлива внутри топки, должно осуществляться с соблюдением следующих особенностей:

- Пиролиз или газогенерация – это процесс продуцирования и последующего дожига газа, появляющегося при сжигании любого твердого топлива. Котел должен иметь топочную камеру, соединяющуюся каналом с топкой, для дожига газов.

- В процессе горения требуется, чтобы поддерживалась температура свыше 600°С. В самодельных котлах, камеру дожига газов, обычно располагают под топочной камерой. Для уменьшения теплопотерь.

- Подача воздуха и отвод газов, должны точно регулироваться.

Пиролиз происходит только при ограниченном объеме кислорода в топке.

Пиролиз происходит только при ограниченном объеме кислорода в топке.

Во время горения твердого топлива, сначала происходит окисление поверхности, после чего появляется пламя. Газогенерация или пиролиз, является естественным физическим явлением.

Главная задача при изготовлении котла своими руками, это необходимость добиться максимального продуцирования CO и дожига его в специально отведенной камере.

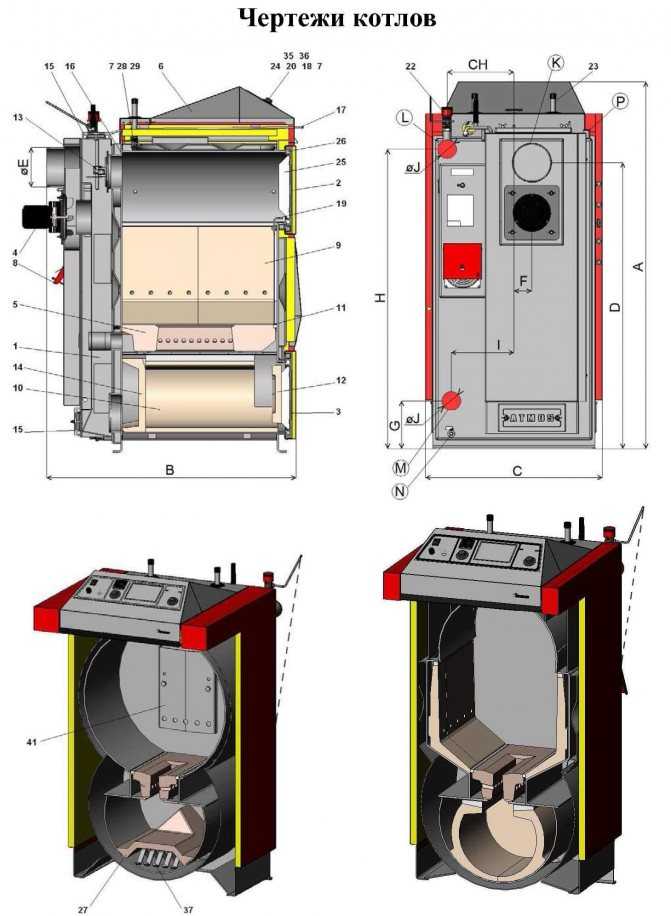

Какой самодельный пиролизный котел лучший

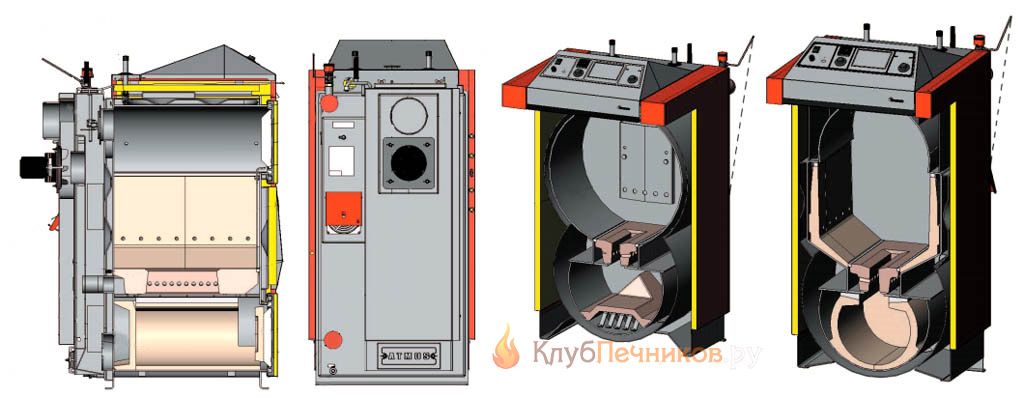

В точности определить, какой самодельный пиролизный котел лучше, можно, только рассмотрев наиболее распространенные конструкции. Схемы для производства, в основном позаимствованы и являются копией уже существующих, реальных моделей оборудования. Наибольшей популярностью пользуются копии пиролизных котлов Стропува, благодаря простой и одновременно эффективной конструкции.

По своему устройству, все модели, которые изготавливают самостоятельно, внутренним устройством теплообменника и загрузочной камеры, делятся на две группы:

- К первой группе можно отнести котлы, в которых используется вертикальная конструкция.

Внешним видом модели напоминают бочку.

Внешним видом модели напоминают бочку.

- К первой группе можно отнести котлы, в которых используется вертикальная конструкция.

- Вторая группа, использует горизонтальную загрузку и имеет такой же внешний вид, как и у классических котлов (форма «ящика»).

Вертикальная конструкция

Конструкция котла с вертикальной загрузкой, отличается простотой и эффективностью. Устройство используется в отечественных и зарубежных агрегатах, отличающихся длительной работой от одной закладки топлива. В конструкции присутствуют следующие особенности:

- Отсутствует отдельная топочная камера для дожига газов. Сверху топки устанавливается специальный металлический «блин» с отверстиями, соединенный с телескопической трубой.

По мере прогорания топлива, кожух опускается. Через отверстия, выполняющие функцию форсунок, проходит и дожигается продуцируемый газ.

- Отсутствует отдельная топочная камера для дожига газов. Сверху топки устанавливается специальный металлический «блин» с отверстиями, соединенный с телескопической трубой.

- Котлы используют принцип верхнего горения – приток воздуха идет в двух направлениях. Чтобы не допустить прогорания топлива, более чем на 10-15 см.

Воздушные массы поступают снизу, через зольную заслонку. Одновременно, приток выполняется через телескопическую трубу, опускающуюся по мере прогорания топлива.

Воздушные массы поступают снизу, через зольную заслонку. Одновременно, приток выполняется через телескопическую трубу, опускающуюся по мере прогорания топлива.

- Котлы используют принцип верхнего горения – приток воздуха идет в двух направлениях. Чтобы не допустить прогорания топлива, более чем на 10-15 см.

- Теплообменник имеет вертикальную конструкцию, обеспечивающую максимальную теплоотдачу.

Вертикальная конструкция считается максимально простой, поэтому, именно ее выбирают для самостоятельного изготовления котлов пиролизного типа. Одними из первых, устройство использовал латвийский производитель Стропува. Поэтому, схемы моделей данного типа зачастую так и называют.

Горизонтальная конструкция

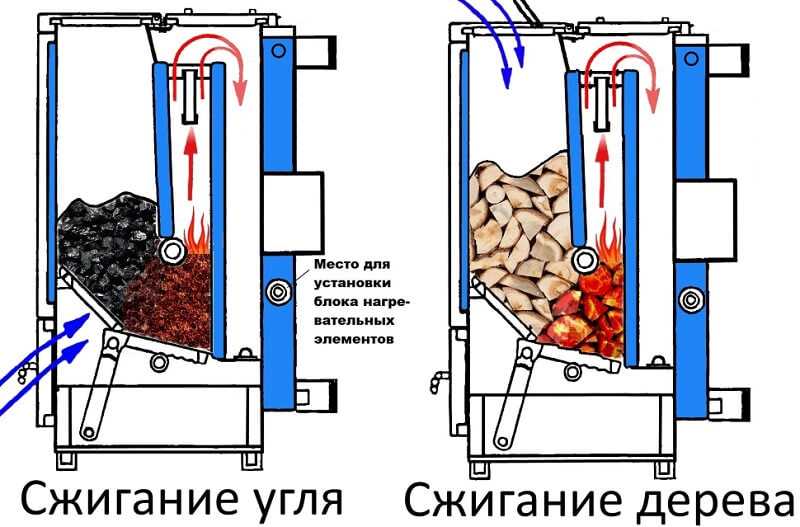

Горизонтальные пиролизные котлы имеют конструкцию схожую с классическими агрегатами. Разница заключается в присутствии в устройстве отдельной топочной камеры для дожига газов и ломаного канала дымоотведения. В конструкции предусмотрены следующие особенности:

- Модели в основном используют принцип нижнего горения. Подача воздуха осуществляется сразу в трех направлениях.

Поток воздушных масс не даёт, чтобы огонь разгорелся по всей топке и принудительно поддерживается внизу уложенного топлива.

Поток воздушных масс не даёт, чтобы огонь разгорелся по всей топке и принудительно поддерживается внизу уложенного топлива.

Второй поток воздуха, подается под колосниками и обеспечивает равномерное горение. Третий поток направлен на удаление продуктов сгорания и подачу газа в камеру дожига.

- Модели в основном используют принцип нижнего горения. Подача воздуха осуществляется сразу в трех направлениях.

- Камера дожига – располагается непосредственно внизу под колосниками или сверху, в зависимости от выбранной конструкции. Топка обкладывается шамотным кирпичом, для поддержания высокой температуры.

Горизонтальная конструкция требует точных теплотехнических расчетов. Выполнить необходимые работы сможет только грамотный специалист.

Пиролизный котёл из газового баллона

Устройство пиролизного котла из газового баллона, напоминает классическую Стропува. Принцип работы идентичен, более известному латвийскому бренду. Для производства понадобятся следующие материалы:

- Газовый баллон вместимостью 50 или 100л.

- Газовый баллон вместимостью 50 или 100л.

- Лист металла для изготовления двух кругов – поршня или «блина», а также, двух дверок: загрузочной и топочной.

- Металлическая полоска шириной 4 см и толщиной не менее 3 мм.

- Арматура для изготовления колосников.

Сделать самому самодельный пиролизный котел из газового баллона, возможно, даже при минимальных технических навыках и умении работать со сварочным аппаратом. Конструкция требует небольших материальных вложений, на приобретение металлического листа, абразивного круга для болгарки и расходных материалов для сварочных работ.

Тип теплообменника – встроенная рубашка или змеевик

В пиролизных котлах заводского производства, используется два типа теплообменника. Такое же устройство, используется и в самодельном оборудовании. Выбор теплообменника зависит от выбранной схемы сборки и влияет на производительность, и теплотехнические характеристики котла.

Прежде чем начать собирать пиролизный котел своими руками, надо определиться с типом устройства, аккумулирующего тепло:

- Змеевик – нагрев теплоносителя осуществляется по типу проточного нагревателя. Змеевик изготавливают из меди или стали. Выглядит как обычная трубка, скрученная по спирали. Устанавливается сверху котла. Преимущество выбора змеевика для котлов, это простота установки. Недостаток – снижение теплоэффективности, в зависимости от интенсивности горения пламени.

- Водяная рубашка – представляет собой полость, полностью окружающую топку и камеру дожига, заполненную водой. В котлах заводской сборки, теплообменник данного типа, дополнительно окружает дымовой канал, что увеличивает количество аккумулированного тепла.

Преимущество «водяной рубашки» – более равномерный прогрев теплоносителя и лучшая теплоотдача. Недостаток – сложная конструкция и высокие требования к сборке.

На теплообменник, выполненный в виде водяной рубашки, оказывается сильное термическое давление. Поэтому, к качеству швов предъявляются высокие требования. Лучше, чтобы работы выполнял сварщик, имеющий опыт в проведении данных работ.

Поэтому, к качеству швов предъявляются высокие требования. Лучше, чтобы работы выполнял сварщик, имеющий опыт в проведении данных работ.

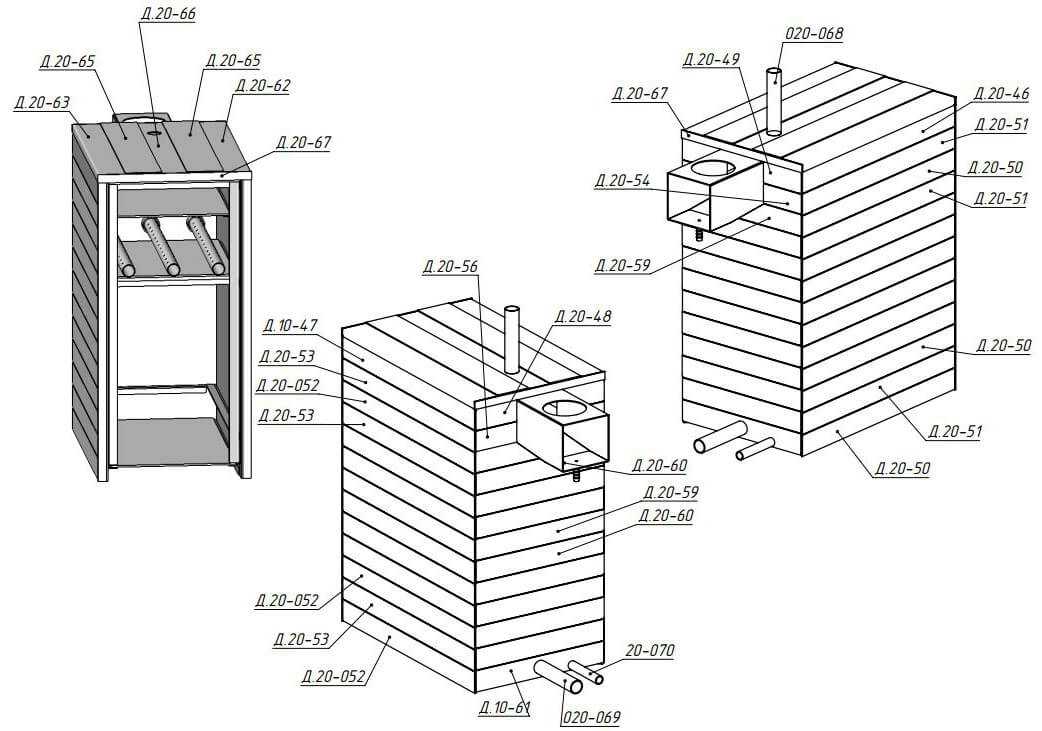

Как рассчитать мощность самодельного пиролизного котла

Расчеты производительности котла, выполняют двумя способами. Первый заключается в том, что сначала выбирают модель подходящей мощности, заводской сборки, а после, копируют габариты: объем загрузочной камеры, вместительность теплообменника и т.д. Чертёж практически любого котла, сейчас можно найти бесплатно или купить в интернете.

Второй метод, требует наличия минимальных инженерных навыков. Расчеты проводятся по специальным формулам, в несколько этапов:

- Определяется мощность котла, в зависимости от отапливаемой площади. Для вычислений используют формулу 1 кВт = 10 м².

- Рассчитывается размер топочной камеры – при вычислениях используют следующие значения. Для получения 10 кВт тепла в течение одного часа, потребуется сжечь 3,6 кг дров.

Для 10 часов работы, потребуется топка размерами 0,6*0,6*0,5 м (глубина/высота /ширина).

Для 10 часов работы, потребуется топка размерами 0,6*0,6*0,5 м (глубина/высота /ширина).

- Рассчитывается размер топочной камеры – при вычислениях используют следующие значения. Для получения 10 кВт тепла в течение одного часа, потребуется сжечь 3,6 кг дров.

- Для самодельного пиролизного котла нужен вентилятор, с пропускной способностью 98,5 м³ в час.

После проведения всех расчетов и подбора подходящей модели по принципу горения и конструкции, останется только приобрести подходящие расходные материалы.

Выбор марки стали и электродов

Сделать самостоятельно пиролизный котел длительного горения с водяным контуром или рубашкой своими руками, при наличии технических навыков, вполне возможно. Потребуется определить и составить список всех расходных материалов.

Для производства котла потребуется:

- Топочная камера – сталь, толщиной 5 мм. Для производства не рекомендуется применять обычный металл, с низким содержанием углерода. Лучше использовать жаропрочную легированную сталь, с содержанием хрома или молибдена.

Варят топку с помощью электродов ТМЛ-1У, ТМЛ-3У и ТМЛ-5. Топочную камеру обкладывают шамотным кирпичом, в месте наибольшего нагрева.

Топочную камеру обкладывают шамотным кирпичом, в месте наибольшего нагрева.

- Топочная камера – сталь, толщиной 5 мм. Для производства не рекомендуется применять обычный металл, с низким содержанием углерода. Лучше использовать жаропрочную легированную сталь, с содержанием хрома или молибдена.

- Теплообменник – изготавливают из обычной углеродистой стали, толщиной 3 мм. Через каждые 15-20 см, требуется приварить ребра жесткости, чтобы предотвратить деформацию в процессе нагрева.

При наличии минимальных технических навыков и самостоятельного изготовления пиролизного котла, можно добиться существенной экономии. Затраты на расходные материалы и оплату сварочных работ, составят не более чем 30% от стоимости котла, выпущенного в заводских условиях.

для длительного горения, пошаговая инструкция, для дерева, чертежи

Понять принцип действия можно по схемам и чертежам. А вот для самостоятельного изготовления нужно будет углубиться в принцип работы устройства. Горелка работает в режиме сухой перегонки. При достижении температуры 500-600 градусов начинается разложение дерева. В результате получается горючий газ и природный кокс.

Пиролизный котел отличается вместительным загрузочным баком и высоким КПД

Горючий газ смешивается с воздухом. Именно это становится спусковым крючком для начала горения. Но для правильного процесса в камере должна поддерживаться оптимальная температура.

Именно это становится спусковым крючком для начала горения. Но для правильного процесса в камере должна поддерживаться оптимальная температура.

В результате пиролизного горения получается дым, абсолютно безвредный для окружающей среды.

Длинная горелка позволяет максимально использовать твердое топливо. В результате отходов остается очень мало. Потенциал древесины раскрывается лучше, выделяется больше тепла и можно отапливать большие площади.

Пиролиз относится к экзотермическим процессам. Это общее название класса, приводящего к образованию тепла. Но это тепло используется для нагрева и сушки топлива.

Преимущества пиролизных котлов:

- Длительно поддерживается стабильная температура;

- Емкость загрузочного бункера;

- Высокая эффективность;

- Может использоваться для утилизации продуктов деревообработки.

Но у домашнего пиролиза есть и недостатки. Среди минусов большие габариты конструкции, зависимость от электричества и избирательность топлива. При покупке готовой системы отмечают высокую стоимость оборудования. Не используйте влажные дрова для отопления дома. Из-за высокой влажности пиролиз будет затруднен.

При покупке готовой системы отмечают высокую стоимость оборудования. Не используйте влажные дрова для отопления дома. Из-за высокой влажности пиролиз будет затруднен.

Пошаговая инструкция, как сделать пиролизный котел своими руками

Для работы потребуется внушительный список инструментов. Вам понадобится дрель, сварочный аппарат, болгарка, вентилятор, термодатчик. Также понадобятся электроды, металлические листы, набор разных труб и стальных полос.

Толщина стали должна быть 4 мм. Для экономии на корпусе котла используйте более тонкий материал, достаточно толщины 3 мм.

По пошаговой инструкции можно сделать пиролизный котел

самостоятельно. Для корпуса котла используется качественная и прочная сталь. Оптимальная толщина – не менее 3 мм.

После изучения всех планов и чертежей можно изготовить гидролизный котел. Все детали системы вырезаны с помощью болгарки. Для их крепления используется сварочный аппарат. Но выполнить работу правильно поможет пошаговая инструкция с учетом всех нюансов.

Рекомендации по пиролизному оборудованию:

- Бункер должен располагаться выше обычных топливных конструкций;

- Горелка имеет специальный ограничитель для контроля подачи воздуха;

- Пробка изготавливается из трубы сечением 70 мм, длина должна быть больше корпуса прибора;

- К нижнему отсеку ограничителя приварен стальной диск, создающий зазор 4 см со стенками трубы;

- Установка пробки обеспечивает открытие крышки котла;

- Бункер должен быть прямоугольной формы;

- В качестве двери используется стальная крышка;

- Нижняя насадка имеет отверстие для удаления продуктов сгорания;

- Для улучшения теплоотдачи труба внутри котла выполняется с небольшим изгибом;

- Регулировка количества теплоносителя осуществляется с помощью вентиля.

Правильность установки определяется после первого запуска котла. Продукты сгорания не должны содержать угарный газ. Эксплуатация котла предусматривает регулярную проверку герметичности сварных соединений. Также необходимо будет очистить печь на дровах или углях от золы и копоти.

Также необходимо будет очистить печь на дровах или углях от золы и копоти.

Часто пиролизные котлы используются в сочетании с водяным отоплением. Но можно попробовать параллельную работу с системой воздушного отопления. Воздух движется по трубам, но возвращается на пол.

Эксплуатация пиролизного котла длительного горения своими руками

Настройка правильного функционирования котла после монтажа также имеет свои особенности. В норме котел не дымит. Перед первым пуском котел подключают к дымоходу и заполняют водой. В котле установлен термостат для контроля температуры жидкости. Для крепления термометра в котлах предусмотрены специальные отверстия.

Чтобы пиролизный котел прослужил долго, его необходимо правильно эксплуатировать.

Очередность котла:

- Вентилятор подключен к сети и проверен на работоспособность. Воздушные заслонки должны находиться в среднем положении.

- Небольшое количество бумаги и чипсов необходимо поместить в лоток.

Двери камеры нужно будет закрыть.

Двери камеры нужно будет закрыть. - Дроссельная заслонка открывается, включается вентилятор и поджигается бумага.

- После пожара сопло блокируется.

- Управление горением осуществляется через нижний отсек сгорания.

- После закипания жидкости нужно выключить вентилятор. Пламя погаснет, и вода начнет остывать.

Установка котла обеспечивает соблюдение правил техники безопасности. Монтировать устройство лучше в отдельной котельной. Оборудуют устройство на основе кирпича или бетона. Обеспечивает интервал между котлом и стенами – от 20 см.

Пиролизный котел своими руками: чертежи(видео)

Пиролизный котел имеет множество преимуществ. Это надежная система, позволяющая получить максимальное количество тепла от сгорания древесины. Можно приобрести заводской вариант или сделать котел самостоятельно в домашних условиях.

Пиролиз отходов полистирола: обзор

1. Гейер Р., Джамбек Дж.Р., Лоу К.Л. Производство, использование и судьба всех когда-либо произведенных пластмасс. науч. Доп. 2017; 3 doi: 10.1126/sciadv.1700782. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

науч. Доп. 2017; 3 doi: 10.1126/sciadv.1700782. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

2. Евроактив. [(по состоянию на 27 июля 2019 г.)]; Доступно на сайте: https://www.euractiv.com/

3. Агентство по охране окружающей среды США. EPA Textiles—Обычные отходы и материалы. Агентство по охране окружающей среды США; Вашингтон, округ Колумбия, США: 2014. [Google Scholar]

4. European-Plastics. Анализ европейского производства пластмасс, данных о спросе и отходах. европейские пластмассы; Брюссель, Бельгия: 2015. [Google Scholar]

5. Webb H.K., Arnott J., Crawford R.J., Ivanova E.P. Разложение пластика и его последствия для окружающей среды с особым упором на полимеры полиэтилентерефталата. 2013; 5:1–18. дои: 10.3390/полим5010001. [CrossRef] [Google Scholar]

6. Унгуряну О.И., Булгариу Д., Мокану А.М., Булгариу Л. Недорогие адсорбенты на основе функционализированных ПЭТ-отходов для адсорбционного удаления ионов Cu(II) из водных сред. Вода. 2020;12:2624. doi: 10.3390/w12092624. [CrossRef] [Google Scholar]

Вода. 2020;12:2624. doi: 10.3390/w12092624. [CrossRef] [Google Scholar]

7. Кукрея Р. Преимущества и недостатки вторичной переработки 9–10. Сохранить энергию будущего. [(по состоянию на 27 июля 2019 г.)]; 2009 г. Доступно в Интернете: https://www.conserve-energy-future.com/advantages-and-disadvantages-of-recycling.php

8. Байдур В., Пайчковска Ю., Макаруча Б., Сулковска А., Сулковски В.В. Эффективные полиэлектролиты, синтезированные из отходов пенополистирола. Евро. Полим. Дж. 2002; 38: 299–304. doi: 10.1016/S0014-3057(01)00191-4. [CrossRef] [Google Scholar]

9. Вилаплана Ф., Рибес-Греус А., Карлссон С. Деструкция переработанного ударопрочного полистирола. Моделирование переработкой и термоокислением. Полим. Деград. Удар. 2006;91:2163–2170. doi: 10.1016/j.polymdegradstab.2006.01.007. [Перекрестная ссылка] [Академия Google]

10. Панда А.К., Сингх Р.К., Мишра Д.К. Термолиз пластиковых отходов в жидкое топливо. Подходящий метод обращения с пластиковыми отходами и производства продуктов с добавленной стоимостью. Мировая перспектива. Продлить. Поддерживать. Energy Rev. 2010; 14: 233–248. doi: 10.1016/j.rser.2009.07.005. [CrossRef] [Google Scholar]

Мировая перспектива. Продлить. Поддерживать. Energy Rev. 2010; 14: 233–248. doi: 10.1016/j.rser.2009.07.005. [CrossRef] [Google Scholar]

11. Чаухан Р.С., Гопинат С., Раздан П., Делаттре С., Нирмала Г.С., Натараджан Р. Термическое разложение пенополистирола в реакторе с галечным слоем для получения более высокого выхода жидкой фракции при низких температуры. Управление отходами. 2008;28:2140–2145. doi: 10.1016/j.wasman.2007.10.001. [PubMed] [CrossRef] [Академия Google]

12. Liu Y., Qian J., Wang J. Пиролиз отходов полистирола в реакторе с псевдоожиженным слоем для получения мономера стирола и бензиновой фракции. Топливный процесс. Технол. 2000;63:45–55. doi: 10.1016/S0378-3820(99)00066-1. [CrossRef] [Google Scholar]

13. Хван Г.К., Чой Дж.Х., Бэ С.Ю., Кумазава Х. Разложение полистирола в сверхкритическом н-гексане. Корейский J. Chem. англ. 2001; 18: 854–861. doi: 10.1007/BF02705608. [CrossRef] [Google Scholar]

14. Arandes J.M., Ereña J., Azkoiti M.J., Olazar M. , Bilbao J. Термическая переработка полистирола и полистирол-бутадиена, растворенных в легком рецикловом масле. Дж. Анал. заявл. Пиролиз. 2003; 70: 747–760. doi: 10.1016/S0165-2370(03)00056-1. [Перекрестная ссылка] [Академия Google]

, Bilbao J. Термическая переработка полистирола и полистирол-бутадиена, растворенных в легком рецикловом масле. Дж. Анал. заявл. Пиролиз. 2003; 70: 747–760. doi: 10.1016/S0165-2370(03)00056-1. [Перекрестная ссылка] [Академия Google]

15. Карадуман А., Имшек Э.Х., Чичек Б., Билгесу А.Ю. Термическая деструкция отходов полистирола в различных растворителях. Дж. Анал. заявл. Пиролиз. 2002; 62: 273–280. doi: 10.1016/S0165-2370(01)00125-5. [CrossRef] [Google Scholar]

16. Донг Д., Тасака С., Инагаки Н. Термическое разложение монодисперсного полистирола в бобовом масле. Полим. Деград. Удар. 2001; 72: 345–351. doi: 10.1016/S0141-3910(01)00031-3. [CrossRef] [Google Scholar]

17. Ахмад З., Аль-Сагир Ф., Аль-Авади Н.А. Пиро-ГХ/МС и исследования термического разложения в смесях полистирол-поли(винилхлорид). Дж. Анал. заявл. Пиролиз. 2010;87:99–107. doi: 10.1016/j.jaap.2009.10.010. [CrossRef] [Google Scholar]

18. Чамбхейл В. Р., Ким Дж. С., Ли С. Б., Чой М. Дж. Каталитическая деградация отходов пенополистирола (EPSW) на мордените и модифицированных морденитах. Дж. Мол. Катал. Хим. 2004; 222:133–141. doi: 10.1016/j.molcata.2004.07.002. [CrossRef] [Google Scholar]

Дж. Мол. Катал. Хим. 2004; 222:133–141. doi: 10.1016/j.molcata.2004.07.002. [CrossRef] [Google Scholar]

19. Укей Х., Хиросе Т., Хорикава С., Такай Ю., Така М., Адзума Н., Уэно А. Каталитическая деградация полистирола в стирол и разработка перерабатываемого полистирола с дисперсными катализаторами. Катал. Сегодня. 2000;62:67–75. дои: 10.1016/S0920-5861(00)00409-0. [CrossRef] [Google Scholar]

20. Ким Дж. С., Ли В. Ю., Ли С. Б., Ким С. Б., Чой М. Дж. Разложение отходов полистирола на Fe-катализаторах, промотированных основанием. Катал. Сегодня. 2003; 87: 59–68. doi: 10.1016/j.cattod.2003.10.004. [CrossRef] [Google Scholar]

21. Марчевский М., Каминская Е., Марчевская Х., Годек М., Рокицкий Г., Соколовский Ю. Каталитическое разложение полистирола. Роль кислотных и основных активных центров. заявл. Катал. Б Окружающая среда. 2013; 129: 236–246. doi: 10.1016/j.apcatb.2012.090,027. [CrossRef] [Google Scholar]

22. Shah J., Jan M.R. Adnan Каталитическая активность катализаторов, импрегнированных металлами, для разложения отходов полистирола. J. Ind. Eng. хим. 2014;20:3604–3611. doi: 10.1016/j.jiec.2013.12.055. [CrossRef] [Google Scholar]

J. Ind. Eng. хим. 2014;20:3604–3611. doi: 10.1016/j.jiec.2013.12.055. [CrossRef] [Google Scholar]

23. Абниса Ф., Ван Дауд В.М.А. Обзор совместного пиролиза биомассы: дополнительный метод получения высококачественного пиролизного масла. Преобразование энергии. Управление 2014;87:71–85. doi: 10.1016/j.enconman.2014.07.007. [Перекрестная ссылка] [Академия Google]

24. Фахросейни С.М., Дастанян М. Прогнозирование продуктов пиролиза ПЭ, ПП и ПЭТ с использованием модели коэффициента активности NRTL. Дж. Хим. 2013: 1–5. doi: 10.1155/2013/487676. [CrossRef] [Google Scholar]

25. Онвудили Дж.А., Инсура Н., Уильямс П.Т. Состав продуктов пиролиза полиэтилена и полистирола в закрытом реакторе периодического действия: влияние температуры и времени пребывания. Дж. Анал. заявл. Пиролиз. 2009; 86: 293–303. doi: 10.1016/j.jaap.2009.07.008. [Перекрестная ссылка] [Академия Google]

26. Демирбас А. Пиролиз бытовых пластиковых отходов для извлечения углеводородов бензинового ряда. Дж. Анал. заявл. Пиролиз. 2004; 72: 97–102. doi: 10.1016/j.jaap.2004.03.001. [CrossRef] [Google Scholar]

Дж. Анал. заявл. Пиролиз. 2004; 72: 97–102. doi: 10.1016/j.jaap.2004.03.001. [CrossRef] [Google Scholar]

27. Ледерер К. Термическая деструкция полимерных материалов. Полимери. 1993; 14: 253–257. [Google Scholar]

28. Махарана Т., Неги Ю.С., Моханти Б. Обзорная статья: Переработка полистирола. Полим. Пласт. Технол. англ. 2007; 46: 729–736. doi: 10.1080/03602550701273963. [Перекрестная ссылка] [Академия Google]

29. Kim Y.S., Hwang G.C., Bae S.Y., Yi S.C., Moon S.K., Kumazawa H. Пиролиз полистирола в сосуде с мешалкой периодического действия. Корейский J. Chem. англ. 1999; 16: 161–165. doi: 10.1007/BF02706830. [CrossRef] [Google Scholar]

30. Zhibo Z., Nishio S., Morioka Y., Ueno A., Ohkita H., Tochihara Y., Mizushima T., Kakuta N. Термическая и химическая переработка отходов полимеров. Катал. Сегодня. 1996; 29: 303–308. doi: 10.1016/0920-5861(95)00296-0. [CrossRef] [Google Scholar]

31. Lee C.G., Cho YJ, Song P.S., Kang Y., Kim JS, Choi MJ Влияние распределения температуры на каталитический пиролиз отходов полистирола в вихревом реакторе с псевдоожиженным слоем. Катал. Сегодня. 2003;79–80:453–464. doi: 10.1016/S0920-5861(03)00060-9. [CrossRef] [Google Scholar]

Катал. Сегодня. 2003;79–80:453–464. doi: 10.1016/S0920-5861(03)00060-9. [CrossRef] [Google Scholar]

32. Ли К.Г., Ким Дж.С., Сонг П.С., Чой Г.С., Кан Ю., Чой М.Дж. Характеристики разложения остатка от пиролиза отходов полистирола в реакторе с псевдоожиженным слоем. Корейский J. Chem. англ. 2003; 20: 133–137. doi: 10.1007/BF02697198. [CrossRef] [Google Scholar]

33. Мишкольци Н., Барта Л., Деак Г. Термическое разложение полиэтилена и полистирола из упаковочной промышленности с помощью различных катализаторов в топливоподобное сырье. Полим. Деград. Удар. 2006;91: 517–526. doi: 10.1016/j.polymdegradstab.2005.01.056. [CrossRef] [Google Scholar]

34. Tae J.W., Jang B.S., Kim J.R., Kim I., Park D.W. Каталитическая деградация полистирола с использованием обработанных кислотой галлуазитовых глин. Ионика твердого тела. 2004; 172:129–133. doi: 10.1016/j.ssi.2004.05.013. [CrossRef] [Google Scholar]

35. Xie C., Liu F., Yu S., Xie F., Li L., Zhang S., Yang J. Исследование каталитического пиролиза полистирола на основе модифицированного кремния мезопористого молекулярного сито. Катал. коммун. 2008;9: 1132–1136. doi: 10.1016/j.catcom.2007.10.022. [CrossRef] [Google Scholar]

Катал. коммун. 2008;9: 1132–1136. doi: 10.1016/j.catcom.2007.10.022. [CrossRef] [Google Scholar]

36. Чамбхейл В.Р., Ким Дж.С., Ли В.И., Сонг С.Х., Ли С.Б., Чой М.Дж. Каталитическая деградация отходов вспенивающегося полистирола (EPSW) на цеолитах HY и модифицированных HY. J. Ind. Eng. хим. 2005; 11: 253–260. [Google Scholar]

37. Jin S., Cui K., Guan H., Yang M., Liu L., Lan C. Получение мезопористого MCM-41 из природного сепиолита и его каталитическая активность в отношении крекинга отходов полистирольных пластиков. заявл. Глина наук. 2012;56:1–6. doi: 10.1016/j.clay.2011.11.012. [Перекрестная ссылка] [Академия Google]

38. Марсилла А., Гомес-Сиурана А., Кесада Дж. К. Г., Беренгер Д. Характеристика ударопрочного полистирола путем каталитического пиролиза на Al-MCM-41: исследование влияния контакта между полимером и катализатором. Полим. Деград. Удар. 2007; 92: 1867–1872. doi: 10.1016/j.polymdegradstab.2007.06.016. [CrossRef] [Google Scholar]

39. Чо К. Х., Чо Д.Р., Ким К.Х., Пак Д.У. Каталитическая деструкция полистирола с использованием альбита и монтмориллонита. Корейский J. Chem. англ. 2007; 24: 223–225. doi: 10.1007/s11814-007-5048-6. [Перекрестная ссылка] [Академия Google]

Х., Чо Д.Р., Ким К.Х., Пак Д.У. Каталитическая деструкция полистирола с использованием альбита и монтмориллонита. Корейский J. Chem. англ. 2007; 24: 223–225. doi: 10.1007/s11814-007-5048-6. [Перекрестная ссылка] [Академия Google]

40. Лопес А., де Марко И., Кабальеро Б.М., Ларесгоити М.Ф., Адрадос А., Арансабал А. Каталитический пиролиз пластиковых отходов с двумя различными типами катализаторов: цеолит ZSM-5 и красный шлам. заявл. Катал. Б Окружающая среда. 2011; 104: 211–219. doi: 10.1016/j.apcatb.2011.03.030. [CrossRef] [Google Scholar]

41. Ахмад Н., Ахмад Н., Маафа И.М., Ахмед У., Ахтер П., Шехзад Н., Амджад У.Е.С., Хуссейн М. Термическая конверсия отходов полистирола в жидкое топливо с помощью этанолиза. Топливо. 2020;279:118498. doi: 10.1016/j.fuel.2020.118498. [CrossRef] [Google Scholar]

42. Скотт Фоглер Х. Элементы технологии химических реакций. хим. англ. науч. 1987;42:2493. doi: 10.1016/0009-2509(87)80130-6. [CrossRef] [Google Scholar]

43. Саад Дж. М., Нахил М.А., Уильямс П.Т. Влияние технологических условий на получение синтез-газа при термической переработке отходов полиэтилена высокой плотности. Дж. Анал. заявл. Пиролиз. 2015;113:35–40. doi: 10.1016/j.jaap.2014.09.027. [Перекрестная ссылка] [Академия Google]

М., Нахил М.А., Уильямс П.Т. Влияние технологических условий на получение синтез-газа при термической переработке отходов полиэтилена высокой плотности. Дж. Анал. заявл. Пиролиз. 2015;113:35–40. doi: 10.1016/j.jaap.2014.09.027. [Перекрестная ссылка] [Академия Google]

44. Элорди Г., Олазар М., Кастаньо П., Артече М., Бильбао Дж. Крекинг полиэтилена на отработанном катализаторе FCC в коническом фонтанирующем слое. Инд.Инж. хим. Рез. 2012;51:14008–14017. doi: 10.1021/ie3018274. [CrossRef] [Google Scholar]

45. Карадуман А., Шимшек Э.Х., Чичек Б., Билгесю А.Ю. Флэш-пиролиз отходов полистирола в свободнопадающем реакторе под вакуумом. Дж. Анал. заявл. Пиролиз. 2001; 60: 179–186. doi: 10.1016/S0165-2370(00)00169-8. [CrossRef] [Google Scholar]

46. Ундри А., Фредиани М., Рози Л., Фредиани П. Обратная полимеризация отходов полистирола с помощью пиролиза в микроволновой печи. Дж. Анал. заявл. Пиролиз. 2014; 105:35–42. doi: 10.1016/j.jaap.2013.10.001. [Перекрестная ссылка] [Академия Google]

47. Миандад Р., Рехан М., Баракат М.А., Абуриазайза А.С., Хан Х., Исмаил И.М.И., Дхавамани Дж., Гарди Дж., Хасанпур А., Низами А.С. Каталитический пиролиз пластиковых отходов: переход к биоперерабатывающим заводам на основе пиролиза. Фронт. Энергия рез. 2019;7 doi: 10.3389/fenrg.2019.00027. [CrossRef] [Google Scholar]

Миандад Р., Рехан М., Баракат М.А., Абуриазайза А.С., Хан Х., Исмаил И.М.И., Дхавамани Дж., Гарди Дж., Хасанпур А., Низами А.С. Каталитический пиролиз пластиковых отходов: переход к биоперерабатывающим заводам на основе пиролиза. Фронт. Энергия рез. 2019;7 doi: 10.3389/fenrg.2019.00027. [CrossRef] [Google Scholar]

48. Элорди Г., Олазар М., Лопес Г., Амутио М., Артече М., Агуадо Р., Бильбао Дж. Каталитический пиролиз ПЭВП в непрерывном режиме на цеолитных катализаторах в реактор с коническим носиком. Дж. Анал. заявл. Пиролиз. 2009 г.;85:345–351. doi: 10.1016/j.jaap.2008.10.015. [CrossRef] [Google Scholar]

49. Бремнер Т., Рудин А., Кук Д.Г. Значения индекса текучести расплава и распределения молекулярной массы коммерческих термопластов. Дж. Заявл. Полим. науч. 1990;41:1617–1627. doi: 10.1002/app.1990.070410721. [CrossRef] [Google Scholar]

50. Шийчук А.В. Как измерить индекс деградации с помощью вискозиметрии. Дж. Заявл. Полим. науч. 1996; 62: 1735–1738. doi: 10. 1002/(SICI)1097-4628(19961205)62:10<1735::AID-APP26>3.0.CO;2-Z. [Перекрестная ссылка] [Академия Google]

1002/(SICI)1097-4628(19961205)62:10<1735::AID-APP26>3.0.CO;2-Z. [Перекрестная ссылка] [Академия Google]

51. Ян М.Р., Шах Дж., Гулаб Х. Каталитическая деградация отходов полиэтилена высокой плотности в топливные продукты с использованием BaCO3 в качестве катализатора. Топливный процесс. Технол. 2010;91:1428–1437. doi: 10.1016/j.fuproc.2010.05.017. [CrossRef] [Google Scholar]

52. Мишкольци Н., Барта Л., Деак Г., Ховер Б., Калло Д. Термическая и термокаталитическая деструкция отходов полиэтилена высокой плотности. Дж. Анал. заявл. Пиролиз. 2004; 72: 235–242. doi: 10.1016/j.jaap.2004.07.002. [Перекрестная ссылка] [Академия Google]

53. Аднан, Шах Дж., Ян М.Р. Термокаталитический пиролиз полистирола в присутствии объемных цинковых катализаторов. Дж. Тайвань Инст. хим. англ. 2014;45:2494–2500. doi: 10.1016/j.jtice.2014.05.011. [CrossRef] [Google Scholar]

54. Гарсия Р.А., Серрано Д.П., Отеро Д. Каталитический крекинг ПЭВП на гибридных цеолитно-мезопористых материалах. Дж. Анал. заявл. Пиролиз. 2005; 74: 379–386. doi: 10.1016/j.jaap.2004.11.002. [CrossRef] [Google Scholar]

Дж. Анал. заявл. Пиролиз. 2005; 74: 379–386. doi: 10.1016/j.jaap.2004.11.002. [CrossRef] [Google Scholar]

55. Ким С.С., Ким С. Характеристики пиролиза полистирола и полипропилена в реакторе периодического действия с мешалкой. хим. англ. Дж. 2004;98:53–60. doi: 10.1016/S1385-8947(03)00184-0. [CrossRef] [Google Scholar]

56. Cardona S.C., Corma A. Третичная переработка полипропилена путем каталитического крекинга в полупериодическом реакторе с мешалкой. Использование отработанного равновесного коммерческого катализатора FCC. заявл. Катал. Б Окружающая среда. 2000; 25: 151–162. doi: 10.1016/S0926-3373(99)00127-7. [CrossRef] [Google Scholar]

57. Адрадос А., де Марко И., Кабальеро Б.М., Лопес А., Ларесгоити М.Ф., Торрес А. Пиролиз отходов пластиковой упаковки: сравнение пластиковых остатков на предприятиях по переработке материалов с имитацией пластиковые отходы. Управление отходами. 2012; 32: 826–832. doi: 10.1016/j.wasman.2011.06.016. [PubMed] [CrossRef] [Академия Google]

58. Уэмура Ю., Азеура М., Одзуно Ю., Хатате Ю. Распределение продуктов мгновенного пиролиза основных пластиков в реакторе периодического действия. Дж. Хим. англ. Япония. 2001; 34: 1293–1299. doi: 10.1252/jcej.34.1293. [CrossRef] [Google Scholar]

Уэмура Ю., Азеура М., Одзуно Ю., Хатате Ю. Распределение продуктов мгновенного пиролиза основных пластиков в реакторе периодического действия. Дж. Хим. англ. Япония. 2001; 34: 1293–1299. doi: 10.1252/jcej.34.1293. [CrossRef] [Google Scholar]

59. Lee K.H., Shin D.H. Характеристики жидкого продукта пиролиза смеси пластиковых отходов при низких и высоких температурах: влияние времени протекания реакции. Управление отходами. 2007; 27: 168–176. doi: 10.1016/j.wasman.2005.12.017. [PubMed] [CrossRef] [Академия Google]

60. Шах Дж., Ян М.Р., Мабуд Ф., Джабин Ф. Каталитический пиролиз ПЭНП приводит к извлечению ценных ресурсов и сокращению проблем с отходами. Преобразование энергии. Управление 2010;51:2791–2801. doi: 10.1016/j.enconman.2010.06.016. [CrossRef] [Google Scholar]

61. Саката Ю., Уддин М.А., Муто А. Разложение полиэтилена и полипропилена в мазут с использованием твердых кислотных и некислотных катализаторов. Дж. Анал. заявл. Пиролиз. 1999; 51: 135–155. doi: 10. 1016/S0165-2370(99)00013-3. [Перекрестная ссылка] [Академия Google]

1016/S0165-2370(99)00013-3. [Перекрестная ссылка] [Академия Google]

62. Lee K.H., Noh N.S., Shin D.H., Seo Y. Сравнение типов пластика для каталитического разложения пластиковых отходов в жидкий продукт с отработанным катализатором FCC. Полим. Деград. Удар. 2002; 78: 539–544. doi: 10.1016/S0141-3910(02)00227-6. [CrossRef] [Google Scholar]

63. Озге С., Айсе Э.П. Утилизация двух разных типов пластиковых отходов из повседневной и промышленной жизни. J. Selcuk Univ. Нац. заявл. науч. 2000; 2: 694–706. [Google Scholar]

64. Багри Р., Уильямс П.Т. Каталитический пиролиз полиэтилена. Дж. Анал. заявл. Пиролиз. 2002;63:29–41. doi: 10.1016/S0165-2370(01)00139-5. [CrossRef] [Google Scholar]

65. Renzini M.S., Lerici L.C., Sedran U., Pierella L.B. Стабильность цеолитов ZSM-11 и BETA при каталитическом крекинге полиэтилена низкой плотности. Дж. Анал. заявл. Пиролиз. 2011;92:450–455. doi: 10.1016/j.jaap.2011.08.008. [CrossRef] [Google Scholar]

66. Choi S.J., Park Y. K., Jeong K.E., Kim T.W., Chae HJ, Park S.H., Jeon J.K., Kim S.S. Каталитическая деструкция полиэтилена на SBA-16. Корейский J. Chem. англ. 2010; 27:1446–1451. doi: 10.1007/s11814-010-0281-9. [CrossRef] [Google Scholar]

K., Jeong K.E., Kim T.W., Chae HJ, Park S.H., Jeon J.K., Kim S.S. Каталитическая деструкция полиэтилена на SBA-16. Корейский J. Chem. англ. 2010; 27:1446–1451. doi: 10.1007/s11814-010-0281-9. [CrossRef] [Google Scholar]

67. Ballice L. Кинетический подход к программируемому температурой пиролизу полиэтилена низкой и высокой плотности в реакторе с неподвижным слоем: определение кинетических параметров для выделения н-парафинов и 1 -олефины. Топливо. 2001; 80: 1923–1935. doi: 10.1016/S0016-2361(01)00067-9. [CrossRef] [Google Scholar]

68. The Essential Chemical Industry-Online. [(по состоянию на 10 августа 2019 г.)]; Доступно в Интернете: https://www.york.ac.uk/chemistry/news/deptnews/essentialchemind/

69. Каминский В., Ким Дж.С. Пиролиз смешанных пластиков в ароматические соединения. Дж. Анал. заявл. Пиролиз. 1999; 51: 127–134. doi: 10.1016/S0165-2370(99)00012-1. [CrossRef] [Google Scholar]

70. Artetxe M., Lopez G., Amutio M., Elordi G., Bilbao J., Olazar M. Крекинг парафинов пиролиза полиэтилена высокой плотности на катализаторах HZSM-5 различной кислотности. Инд.Инж. хим. Рез. 2013;52:10637–10645. doi: 10.1021/ie4014869. [CrossRef] [Google Scholar]

Крекинг парафинов пиролиза полиэтилена высокой плотности на катализаторах HZSM-5 различной кислотности. Инд.Инж. хим. Рез. 2013;52:10637–10645. doi: 10.1021/ie4014869. [CrossRef] [Google Scholar]

71. Олазар М., Лопес Г., Амутио М., Элорди Г., Агуадо Р., Бильбао Дж. Влияние пропарки катализатора FCC на распределение продуктов пиролиза ПЭВП. Дж. Анал. заявл. Пиролиз. 2009 г.;85:359–365. doi: 10.1016/j.jaap.2008.10.016. [CrossRef] [Google Scholar]

72. Арабиуррутиа М., Элорди Г., Лопес Г., Борселла Э., Бильбао Дж., Олазар М. Характеристика парафинов, полученных пиролизом полиолефиновых пластиков в коническом фонтанирующем слое. реактор. Дж. Анал. заявл. Пиролиз. 2012;94:230–237. doi: 10.1016/j.jaap.2011.12.012. [CrossRef] [Google Scholar]

73. Агуадо Р., Олазар М., Гайсан Б., Прието Р., Бильбао Дж. Кинетика пиролиза полистирола в реакторе с коническим фонтанным слоем. хим. англ. Дж. 2003;92:91–99. doi: 10.1016/S1385-8947(02)00119-5. [CrossRef] [Google Scholar]

74. Lam S.S., Chase H.A. Обзор процессов преобразования отходов в энергию с использованием микроволнового пиролиза. Энергии. 2012;5:4209–4232. doi: 10.3390/en5104209. [CrossRef] [Google Scholar]

Lam S.S., Chase H.A. Обзор процессов преобразования отходов в энергию с использованием микроволнового пиролиза. Энергии. 2012;5:4209–4232. doi: 10.3390/en5104209. [CrossRef] [Google Scholar]

75. Fernandez Y., Arenillas A., Angel J. Достижения в индукционном и микроволновом нагреве минеральных и органических материалов. ИнТех; Риека, Хорватия: 2011. Применение микроволнового нагрева для пиролиза. [Google Scholar]

76. Хаганикавкани Э. Микроволновый пиролиз пластика. Дж. Хим. англ. Технологии процесса. 2013; 4 doi: 10.4172/2157-7048.1000150. [Перекрестная ссылка] [Академия Google]

77. Ундри А., Рози Л., Фредиани М., Фредиани П. Микроволновое отопление. ИнТех; Риека, Хорватия: 2011. Микроволновый пиролиз полимерных материалов. [Google Scholar]

78. Агуадо Дж., Серрано Д., Эскола Дж. М. Каталитическое облагораживание пластиковых отходов. В: Шейрс Дж., редактор. Переработка сырья и пиролиз отходов пластмасс. Джон Уайли и сыновья; Хобокен, Нью-Джерси, США: 2006. стр. 73–110. [Google Scholar]

стр. 73–110. [Google Scholar]

79. Dewangga P.B., Rochmadi, Purnomo C.W. Пиролиз отходов полистирола с использованием бентонитового катализатора. ИОП конф. сер. Земная среда. науч. 2019;399 doi: 10.1088/1755-1315/399/1/012110. [CrossRef] [Google Scholar]

80. Ван В.-К. Справочник по системам псевдоожижения и жидких частиц. Рутледж; Abigdon, UK: 2003. [Google Scholar]

81. Марсили К.Р. Где и как действует селективность молекулярных сит по форме в каталитических процессах нефтепереработки и нефтехимии. Верхний. Катал. 2000; 13: 357–366. doi: 10.1023/A:100

21975. [CrossRef] [Google Scholar]

82. Анвар Дж., Мунавар М.А., Вахид-уз-Заман, Дар А., Тахира У. Каталитическая деполимеризация полистирола. прог. Резина, Пласт. Переработка Технол. 2008; 24:47–51. doi: 10.1177/147776060802400104. [Перекрестная ссылка] [Академия Google]

83. Shah J., Jan M.R. Adnan Преобразование отходов полистирола путем каталитического разложения в ценные продукты. Корейский J. Chem. англ. 2014; 31:1389–1398. doi: 10.1007/s11814-014-0016-4. [CrossRef] [Google Scholar]

Chem. англ. 2014; 31:1389–1398. doi: 10.1007/s11814-014-0016-4. [CrossRef] [Google Scholar]

84. Audisio G., Bertini F., Beltrame P.L., Carniti P. Каталитическая деструкция полимеров: Часть III — Деструкция полистирола. Полим. Деград. Удар. 1990; 29: 191–200. doi: 10.1016/0141-3910(90)

-B. [CrossRef] [Google Scholar]

85. Tiwary P., Guria C. Влияние металлооксидных катализаторов на разложение отходов полистирола в водороде при повышенных температуре и давлении в растворе бензола. Дж. Полим. Окружающая среда. 2010;18:298–307. doi: 10.1007/s10924-010-0235-7. [CrossRef] [Google Scholar]

86. Сато С., Мураката Т., Баба С., Сайто Ю., Ватанабэ С. Влияние растворителя на термическое разложение полистирола. Дж. Заявл. Полим. науч. 1990;40:2065–2071. doi: 10.1002/app.1990.070401120. [CrossRef] [Google Scholar]

87. Тур С.С., Розендал Л., Рудольф А. Гидротермальное сжижение биомассы: обзор технологий субкритической воды. Энергия. 2011;36:2328–2342. doi: 10.1016/j. energy.2011.03.013. [Перекрестная ссылка] [Академия Google]

energy.2011.03.013. [Перекрестная ссылка] [Академия Google]

88. Бруннер Г. Гидротермальные и сверхкритические водные процессы. Суперкрит. Науки о жидкости. Технол. 2014;5:511–523. [Google Scholar]

89. Бисвас Б., Арун Кумар А., Бишт Ю., Сингх Р., Кумар Дж., Бхаскар Т. Влияние температуры и растворителя на гидротермальное разжижение водоросли Sargassum tenerrimum. Биоресурс. Технол. 2017; 242:344–350. doi: 10.1016/j.biortech.2017.03.045. [PubMed] [CrossRef] [Google Scholar]

90. Sarwono R., Pusfitasari E.D., Ghozali M. Гидротермальное сжижение пустых плодов пальмового масла (EFB) в биомасло в различных органических растворителях. АИП конф. проц. 2016;1737:060015. дои: 10.1063/1.4949322. [CrossRef] [Google Scholar]

91. Durak H. Термохимическая конверсия Phellinus pomaceus с помощью сверхкритической флюидной экстракции и процессов пиролиза. Преобразование энергии. Управление 2015; 99: 282–298. doi: 10.1016/j.enconman.2015.04.050. [CrossRef] [Google Scholar]

92. Шин Х.Ю., Бэ С.Ю. Термическое разложение полистирола в сверхкритическом метаноле. Дж. Заявл. Полим. науч. 2008; 108:3467–3472. doi: 10.1002/app.27960. [CrossRef] [Google Scholar]

Шин Х.Ю., Бэ С.Ю. Термическое разложение полистирола в сверхкритическом метаноле. Дж. Заявл. Полим. науч. 2008; 108:3467–3472. doi: 10.1002/app.27960. [CrossRef] [Google Scholar]

93. Huang K., Tang L.H., Zhu Z.B., Zhang C.F. Механизм реакции восстановления мономера стирола из отходов полистирола сверхкритическими растворителями. Полим. Деград. Удар. 2005;89: 312–316. doi: 10.1016/j.polymdegradstab.2005.01.014. [CrossRef] [Google Scholar]

94. Лю Х.М., Ли Х.Ю., Ли М.Ф. Сжижение стеблей кукурузы в суб- и сверхкритическом этаноле: характеристика твердого остатка и механизма сжижения. Дж. Энергетический институт. 2017;90:734–742. doi: 10.1016/j.joei.2016.07.004. [CrossRef] [Google Scholar]

95. Ахмад Н., Абниса Ф., Ван Дауд В.М.А. Синтез ценных промежуточных продуктов из натурального каучука в условиях сверхкритического спирта. Дж. Анал. заявл. Пиролиз. 2019;139:196–204. doi: 10.1016/j.jaap.2019.02.004. [CrossRef] [Google Scholar]

96. Brand S., Kim J. Сжижение основных лигноцеллюлозных компонентов биомассы в сверхкритическом этаноле. Энергия. 2015;80:64–74. doi: 10.1016/j.energy.2014.11.043. [CrossRef] [Google Scholar]

Энергия. 2015;80:64–74. doi: 10.1016/j.energy.2014.11.043. [CrossRef] [Google Scholar]

97. Мохаммад Н., Мохаммад Юсоф Н.Н., Йонг Т.Л.-К. Производство фурфурола в условиях докритического спирта: влияние температуры реакции, времени и типов спирта. J. Jpn Inst. Энергия. 2017; 96: 279–284. дои: 10.3775/цзе.96.279. [CrossRef] [Google Scholar]

98. Chumpoo J., Prasassarakich P. Бионефть из гидроожижения багассы в сверхкритическом этаноле. Энергетическое топливо. 2010;24:2071–2077. doi: 10.1021/ef

1e. [CrossRef] [Google Scholar]

99. Страка П., Кржиж В. Производство водорода двухстадийным сопиролизом битуминозно-угольных полимерных смесей. Акта Геодин. Геоматер. 2008; 5:77–82. [Google Scholar]

100. Хуссейн З., Хан К.М., Башир Н., Хуссейн К. Совместное сжижение макарвальского угля и отходов полистирола с помощью пиролиза взаимодействия микроволнового излучения с металлом в реакторе с медным змеевиком. Дж. Анал. заявл. Пиролиз. 2011;90: 53–55. doi: 10.1016/j. jaap.2010.10.002. [CrossRef] [Google Scholar]

jaap.2010.10.002. [CrossRef] [Google Scholar]

101. Ludlow-Palafox C., Chase H.A. Микроволновый пиролиз пластиковых отходов. Инд.Инж. хим. Рез. 2001; 40:4749–4756. doi: 10.1021/ie010202j. [CrossRef] [Google Scholar]

102. Gasner L.L., Denloye A.O., Regan T.M. Микроволновой и традиционный пиролиз каменного угля. хим. англ. коммун. 1986; 48: 349–354. doi: 10.1080/00986448608910023. [CrossRef] [Google Scholar]

103. Zhang X., Lei H., Chen S., Wu J. Каталитический сопиролиз лигноцеллюлозной биомассы с полимерами: критический обзор. Зеленый хим. 2016;18:4145–4169. doi: 10.1039/C6GC00911E. [CrossRef] [Google Scholar]

104. Chen D., Li Y., Cen K., Luo M., Li H., Lu B. Пиролизная полигенерация древесины тополя: влияние скорости нагрева и температуры пиролиза. Биоресурс. Технол. 2016; 218:780–788. doi: 10.1016/j.biortech.2016.07.049. [PubMed] [CrossRef] [Google Scholar]

105. Oyedun A.O., Tee C.Z., Hanson S., Hui C.W. Термогравиметрический анализ характеристик пиролиза и кинетики смесей пластмасс и биомассы. Топливный процесс. Технол. 2014; 128:471–481. doi: 10.1016/j.fuproc.2014.08.010. [Перекрестная ссылка] [Академия Google]

Топливный процесс. Технол. 2014; 128:471–481. doi: 10.1016/j.fuproc.2014.08.010. [Перекрестная ссылка] [Академия Google]

106. Xue Y., Zhou S., Brown R.C., Kelkar A., Bai X. Быстрый пиролиз биомассы и пластиковых отходов в реакторе с псевдоожиженным слоем. Топливо. 2015;156:40–46. doi: 10.1016/j.fuel.2015.04.033. [CrossRef] [Google Scholar]

107. Zhang H., Nie J., Xiao R., Jin B., Dong C., Xiao G. Каталитический сопиролиз биомассы и различных пластиков (полиэтилена, полипропилена и полистирола). ) для улучшения выхода углеводородов в реакторе с псевдоожиженным слоем. Энергетическое топливо. 2014; 28:1940–1947. дои: 10.1021/ef4019299. [CrossRef] [Google Scholar]

108. Abnisa F., Daud W.M.A.W., Sahu J.N. Пиролиз смесей пальмовой скорлупы и полистирола: дополнительный метод получения высококачественного пиролизного масла. Окружающая среда. прог. Поддерживать. Энергия. 2014;33:1026–1033. doi: 10.1002/ep.11850. [CrossRef] [Google Scholar]

109. Кумар Мишра Р. , Моханти К. Сопиролиз отходов биомассы и пластиковых отходов (полистирола и отходов нитриловых перчаток) в возобновляемое топливо и химикаты с добавленной стоимостью. Карбон Ресурс. Конверс. 2020;3:145–155. doi: 10.1016/j.crcon.2020.11.001. [Перекрестная ссылка] [Академия Google]

, Моханти К. Сопиролиз отходов биомассы и пластиковых отходов (полистирола и отходов нитриловых перчаток) в возобновляемое топливо и химикаты с добавленной стоимостью. Карбон Ресурс. Конверс. 2020;3:145–155. doi: 10.1016/j.crcon.2020.11.001. [Перекрестная ссылка] [Академия Google]

110. Уайт К.Л., Уайт Х.Б. Переработка отходов и вращающаяся печь для этого. Заявка № WO1988002284A1. Международный патент. 1988 г., 7 апреля;

111. Нортеманн А.Д. Способ извлечения стирола из использованного полистирола. США5672794А. Патент США. 1996 г., 29 августа;

112. Bouziane R. Периодический процесс переработки использованных материалов, содержащих углеводороды. США5821396А. Патент США. 1998 г., 13 октября;

113. Мацубаяси И. Система регенерации стиролсодержащей жидкости и метод регенерации. № JP2005314315A. Патент JP. 2005 г., 10 ноября;

114. Ян Ю. Процесс и оборудование для переработки пластиковых отходов. № US5811606A. Патент США. 1998 г., 22 сентября;

115.