- Как сделать брикеты из древесного угля: компоненты и процесс

- Как делают топливные брикеты — nehomesdeaf

- Топливный брикет собственными руками: процедура, сырье. Как выполнить топливный брикет собственными руками?

- Положительные качества представленного материала

- Области использования материала

- Какое сырье используется в изготовлении?

- Применяемое оборудование

- Производственная технология материала

- Ценные советы

- Как делать опилочные брикеты

- Общая информация о брикетах

- Оборудование для изготовления брикетов

- Как делать брикеты?

- Нужно ли делать брикеты дома?

- Заключение

- Брикеты в виде топлива собственными руками

- Использование брикетов для топлива

- Плюсы и минусы

- √ Как сделать брикеты из древесного угля: компоненты и процесс

- Как сделать брикеты из древесного угля

Как сделать брикеты из древесного угля: компоненты и процесс

Древесный угольный брикет — это разновидность топлива, которое производится из древесного угля. По сравнению с традиционными видами топлива брикеты из древесного угля могут не только непрерывно выделять тепло, но и не выделять дыма и запаха во время горения.

Поэтому в последние годы он широко используется в быту и промышленности и стал самым популярным топливом во многих странах, таких как Кения, Ближний Восток, Уганда, Индия и т. д.

Благодаря увеличению экономических выгод процесс производства древесноугольных брикетов стал одной из самых популярных отраслей промышленности. Итак, каковы ингредиенты брикетов из древесного угля и как сделать брикеты из древесного угля?

Как сделать брикеты из древесного угля

Состав древесноугольных брикетов

Брикет древесного угля в основном состоит из двух частей: древесного угля, который используется для нагрева, и второстепенных ингредиентов.

Его основной компонент — углерод, поэтому его можно использовать в качестве топлива. Второстепенные ингредиенты включают ускорители, белую золу и связующее для брикетов.

Компонент 1: древесный уголь

Древесный уголь составляет более 70% всех угольных брикетов. В качестве горючего материала, обеспечивающего тепло, сырьем для древесного угля может быть различная древесина, такая как бук, береза, твердый клен, орех пекан и дуб.

Древесный уголь в основном обрабатывается в печи. Обычно древесный уголь, производимый и тушенный в печи, называется черным древесным углем. Его преимущество заключается в том, что он легко воспламеняется, но при горении он легко взрывается, так как время горения короткое и много дыма.

Черный древесный уголь и белый древесный уголь

В то время как белый древесный уголь может окисляться и образовывать белую золу после обугливания, удаления из печи и закалки влажным песком. По сравнению с древесным углем черного цвета, он имеет более твердую текстуру.

По сравнению с древесным углем черного цвета, он имеет более твердую текстуру.

Компонент 2: ускорители

Угольный брикет не может полностью контактировать с кислородом в процессе горения, поэтому ускоритель необходим для ускорения горения. Наиболее подходящим ускорителем является нитрат, который может не только обеспечивать кислород для ускорения горения, но и нагревать во время горения.

Однако это слишком дорого. В качестве отличного ускорителя с более низкой стоимостью можно добавить 10-20% опилок для эффективного увеличения скорости горения.

Опилки — хороший ускоритель для брикетов древесного угля.

Компонент 3: ясень белый

Как один из второстепенных ингредиентов, белая зола составляет всего 2–3% брикета древесного угля. Но он играет очень важную роль в процессе сжигания угольных брикетов.

Наблюдая за степенью побеления, мы можем судить о степени горения угольного брикета. Кроме того, поскольку белая зола не горючая, она может эффективно продлить время горения.

Кроме того, поскольку белая зола не горючая, она может эффективно продлить время горения.

Белый пепел — по знаку степени горения

Компонент 4: связующее для брикетов.

Из-за отсутствия пластичности связующее необходимо добавлять в процессе изготовления древесно-угольных брикетов. Доля связующего в угольных брикетах составляет около 5-7%.

3 вида связующих для угольных брикетов

Многочисленные факты показывают, что крахмал обладает лучшими характеристиками в качестве связующего материала. После того, как он желатинизируется, может образоваться густая паста, так что угольный порошок слипается, чтобы облегчить последующее брикетирование.

Еще одним популярным связующим для брикетов является гуммиарабик или камедь акации. Однако по стоимости лучшим выбором будет макулатура.

При разных соотношениях составов конечный материал будет отличаться. Ниже приведены несколько подходящих рецептов изготовления брикетов из древесного угля:

Ниже приведены несколько подходящих рецептов изготовления брикетов из древесного угля:

Недорогие планы подбора материалов

Вот интересное видео, на котором человек делает свои брикеты в домашних условиях из обрезков дерева и коры. Посмотрите видео, чтобы немного повеселиться, и вы даже можете попробовать, если вам интересно.

Преимущества древесноугольных брикетов

- Высокая теплотворная способность (более 80% массы биомассы)

- Более длительное время горения, а также более равномерный и стабильный процесс горения

- Бездымный и безвкусный

- Легче (от 1/5 до 1/3 первоначального веса)

- Дешевле кускового угля

- Легко обрабатывать, упаковывать, транспортировать и использовать

Процесс изготовления брикетов из древесного угля

Как производить брикеты из древесного угля — это вопрос, который обычно волнует людей. Процесс изготовления брикетов из древесного угля можно разделить на пять этапов:

Процесс изготовления брикетов из древесного угля можно разделить на пять этапов:

Шаг 1: карбонизация

Во-первых, обожгите сырье во вращающейся печи . Во время однонедельного процесса горения температура должна поддерживаться примерно на уровне 840-950 ° F (450-510 °C).

После окончания сгорания закройте воздухозаборник, а после одного-двух часов выхлопа закройте выпускное отверстие. После двухнедельного периода охлаждения опорожните печь и измельчите обугленную древесину (древесный уголь).

Шаг 2: дробление

Используйте молотковую дробилку или валковая дробилка для измельчения обугленной древесины. Хотя различные виды древесины, такие как кора, сухая древесная щепа, влажная древесина и т. Д., Должны быть измельчены до разных размеров, обычно их можно измельчить на куски древесного угля размером до 5 мм ниже, чтобы получить высококачественные брикеты из древесного угля.

Шаг 3: сушка

Затем необходим процесс сушки. Если содержание воды превышает эмпирический верхний предел, температура поднимется, и объем внезапно расширится, что легко вызвать взрыв. Если содержание влаги слишком низкое, будет сложно отформовать. Используйте сушилку, чтобы снизить содержание влаги в ней примерно наполовину до уровня, необходимого для образования брикетов. (примерно до 15%).

Если содержание воды превышает эмпирический верхний предел, температура поднимется, и объем внезапно расширится, что легко вызвать взрыв. Если содержание влаги слишком низкое, будет сложно отформовать. Используйте сушилку, чтобы снизить содержание влаги в ней примерно наполовину до уровня, необходимого для образования брикетов. (примерно до 15%).

Шаг 4: брикетирование

Брикетирование — ключевой этап в формовании древесного угля. После того, как сырье попадет в шариковый пресс, на него будут действовать три вида сил, а именно основная движущая сила брикетировочной машины, сила трения и центростремительная сила стенки.

Благодаря влажности, клеям, температуре (около 105 ° F или 40 °C) и давлению роликов брикетировочной машины брикеты из древесного угля могут сохранять свою форму, когда они падают со дна машины.

Брикетировочная машина для производства брикетов из насыщенного древесного угля.

Шаг 5: сушка

Загрузите брикеты древесного угля в сушилку примерно на три-четыре часа для нагрева.

После производства брикеты древесного угля следует сразу же упаковать в пакеты или хранить в бункерах. Следуя вышеуказанным этапам, брикеты из древесного угля будут производиться с производительностью 2200-20 000 фунтов (1-9 метрических тонн) в час.

5 шагов для изготовления брикетов из древесного угля

Успешные кейсы линии по производству угольных брикетов Fote

Кения Линия по производству древесного угля производительностью 20 т/ч

Линия по производству угольных брикетов производительностью 20 т/ч в Кении Получить последнюю цену

|

Производственные мощности |

20 т/ч |

| Материал обработки | Уголь |

| Конфигурация оборудования |

Двухвальный смеситель, смеситель жидкости, питатель, машина для производства древесных брикетов, сушилка, конвейер и т. Д. Д. |

| Размер угольного брикета | 50 мм (в диаметре) |

| Форма угольного брикета | Подушка |

Отзывы клиентов:

Брикет из древесного угля, сформированный на брикетировочной машине, более устойчив к высокому давлению, его нелегко сломать и его легко транспортировать.

.

Уганда линия по производству древесного угля производительностью 5-6 т/ч

Линия по производству древесных брикетов производительностью 5-6 т/ч в Уганде Получить последнюю цену

| Производственные мощности | 5-6 т/ч |

| Материал обработки | Уголь |

| Конфигурация оборудования |

Шнековый питатель, бак для смешивания жидкостей, миксер, машина для брикетирования древесного угля, сушилка для опилок , конвейер и др.

|

| Размер угольного брикета | 30 мм (в диаметре) |

| Форма угольного брикета | Круглый |

Отзывы клиентов:

Древесный угольный брикет, образованный брикетировочной машиной, горит дольше с большим количеством тепла и меньшим количеством дыма и загрязнений.

Преимущества древесноугольных брикетов при переработке

По сравнению с другими видами топлива, самым большим преимуществом брикетов из древесного угля является то, что они не загрязняют окружающую среду на протяжении всей обработки.

-

Отсутствие отходов: без добавления химикатов во время всей обработки брикета древесного угля необходимые второстепенные ингредиенты можно заменить опилками, макулатурой и т. Д. Не только отсутствуют отходы шлака, но и некоторые отходы можно переработать и повторно использовать для создавать преимущества.

- Отсутствие отработанной жидкости: весь процесс не требует добавления или слива воды или какой-либо жидкости, поэтому это не приведет к загрязнению источника воды.

- Отсутствие отработанного газа: газ, образующийся при переработке брикетов древесного угля, представляет собой только водяной пар и некоторое количество горючего газа, не вызывающего загрязнения воздуха. Стоит отметить, что эта часть горючего газа может быть переработана и использована в качестве топлива, что в то же время может снизить стоимость.

Вывод

Судя по изложенному выше, переработать древесно-угольные брикеты не так уж и сложно. Но мы должны обращать внимание на многие детали, такие как соотношение компонентов, влажность, которые напрямую влияют на конечное качество.

Поэтому автор рекомендует пользователям понимать и подтверждать каждый шаг и детали предстоящей обработки древесно-угольных брикетов. А затем выберите надежного поставщика для закупки оборудования, необходимого для обработки, такого как дробилка, сушилка, брикетировочная машина и т. Д.

А затем выберите надежного поставщика для закупки оборудования, необходимого для обработки, такого как дробилка, сушилка, брикетировочная машина и т. Д.

Автор : Jordan Джордан — автор блога, обладающий обширными знаниями в этой отрасли. Самое Самое главное, он искренне надеется помочь вам в ваших проектах.

Как делают топливные брикеты — nehomesdeaf

Топливный брикет собственными руками: процедура, сырье. Как выполнить топливный брикет собственными руками?

Топливный брикет – это альтернативный материал, который дает возможность качественно и быстро растворить печь или камин и прогреть помещение. Он при этом имеет массу иных положительных качеств. На данное время такой вид топлива становится достаточно распространенным. Необходимо рассмотреть, почему.

Положительные качества представленного материала

1. Выполнить топливный брикет собственными руками очень просто, благодаря этому вы можете этим заниматься своими силами, применяя при этом нехитрые устройства – прессы. Более того, вы можете даже организовать свой бизнес.

Более того, вы можете даже организовать свой бизнес.

2. Долгая длительность горения. Гореть брикет может от 1 до 4 часов. Он при этом регулярно выделяет тепло.

3. Небольшое количество дыма, искр.

4. Чистота в экологическом плане, так как брикеты топливные собственными руками изготавливаются из растительных и прочих природных материалов.

5. Экономность. Стоимость одной тонны подобного топлива намного меньше того же количества угля или дров. При этом энергоотдача намного лучше.

6. Функциональность. Пепел, который образуется после сгорания брикетов, можно применять в качестве удобрения.

7. Простота хранения. Предоставленный материал много места не займет, может быть в полиэтиленовых мешках. Он при этом продолжительное время способен сберегаться в условиях очень высокой влажности.

8. Использование в различных типах топливного оборудования: каминах, котлах, печах.

9. Неприхотливость в сберагании.

Области использования материала

Более того, брикеты в виде топлива можно применять в складах, где сушатся и хранятся материалы из дерева. Предприятия промышленности тоже иногда используют предоставленный вид топлива в комбинировании с прочими материалами. Во всяком случае предоставленный материал считается очень эффективным и выгодным, особенно по сравнению с другими видами топлива.

Предприятия промышленности тоже иногда используют предоставленный вид топлива в комбинировании с прочими материалами. Во всяком случае предоставленный материал считается очень эффективным и выгодным, особенно по сравнению с другими видами топлива.

Какое сырье используется в изготовлении?

Прежде чем сделать топливный брикет собственными руками, следует выбрать нужный исходный материал и оборудование. В первую очередь попытаемся разобраться, из чего же можно сделать изделие. Итак, очень часто в изготовлении используются деревянные и растительные отходы.

К примеру, вы можете дома выполнить брикет из растительной шелухи, опилок, соломы. Более того, позволяется также использовать для изготовления подобные материалы, как опавшие листы, стружка, сухие побеги растений, щепки, шелуха семян.

Естественно, для изготовления вам также потребуется вода, глина и остальные вещества, которые смогут склеить сырье. В большинстве случаев можно прибавлять крахмал. Вообще вы можете применять для изготовления брикетов любой горючий мусор, который без толку лежит у вас на территории.

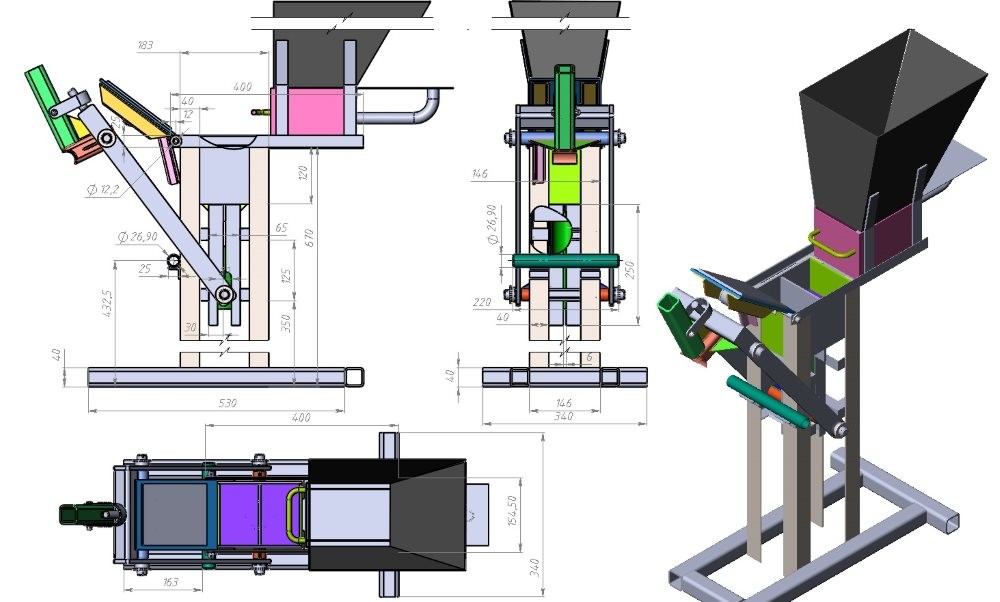

Применяемое оборудование

Для того чтобы сделать топливный брикет собственными руками, нужно правильно выбрать пресс или рубильную машину. В момент выбора пресса нужно определиться, какую форму и площадь будут иметь детали. Очень часто делаются круглые и с прямыми углами брикеты.

Среди оборудования для профессиональных работ необходимо выделить шнековый, ударно-механический и гидравлический пресс. Первый аппарат может выдавать восьмиугольные детали с меньшим отверстием по самому центру. Они выделяются самой большой плотностью, благодаря этому предоставляют наивысшую длительность горения. Гидравлический пресс создает с прямыми углами элементы, которые обладают очень маленькой плотностью, что обеспечивает высоких расход материала. Изготовление брикетов для топлива дома с помощью ударно-механического устройства предоставляет шанс выполнить материал разнообразной формы. При этом детали обладают средней плотностью.

Выполнить машину для производства брикетов можно и дома. Вам для этого потребуется простенький пресс и форма (труба для канализации с просверленным дырочками). Имейте в виду, что при изготовлении предоставленного изделия вам придется иметь в виду длину камеры сгорания.

Вам для этого потребуется простенький пресс и форма (труба для канализации с просверленным дырочками). Имейте в виду, что при изготовлении предоставленного изделия вам придется иметь в виду длину камеры сгорания.

Производственная технология материала

Производство брикетов для топлива состоит из нескольких стадий:

1. Для начала следует размельчить отходы, которые будут применяться для производства компонентов.

2. В ту же емкость необходимо добавить сухую глину, которая будет служить связующим звеном.

3. Сейчас в данную смесь нужно добавить воды. Причем кашица должна выйдет не очень жидкой или насыщенный. Во всяком случае масса должна отлично лепиться. Более того, от численности воды зависит плотность брикета.

4. Получившуюся смесь нужно залить в форму и приплюснуть ее прессом. Следите, чтобы из кашицы вышло побольше воды. После чего полученные изделия необходимо тщательно высушить на солнечных лучах. Для того чтобы они были крепкими, следует обложить любой компронент бумагой или ветошью. После полного засыхания все брикеты можно сложить вместе.

После полного засыхания все брикеты можно сложить вместе.

Когда вы будете прижимать сырье прессом, вам нужно будет приложить очень много усилий, чтобы выдавить из смеси побольше воды.

Ценные советы

Производство брикетов для топлива собственными руками — дело довольно простое, хотя и сложное. Имейте в виду, что влажность всех изделий не должна быть больше 13 %. Для того чтобы компонент лучше горел, при изготовлении можно прибавлять бумагу, которую необходимо порвать на очень маленькие кусочки. А чтобы все составляющие части лучше склеились, в смесь добавить можно чуть-чуть крахмала.

Имейте в виду, что для разных видов устройств для обогрева помещения вам потребуются разнообразные брикеты. К примеру, для каминов прекрасно подойдут торфяные и березовые детали. Для бань, саун и мангалов удобнее использовать евродрова или деревянные брикеты. Они могут и гореть, и не быстро тлеть. Также, они почти не подчеркивают никаких канцерогенных или других вредоносных веществ.

Сейчас вы знаете, как выполнить топливный брикет собственными руками. Удачи!

Как делать опилочные брикеты

На фоне остальных видов твёрдого топлива брикеты из отходов обработки дерева смотрятся не очень распространенными. Это объясняется наличием более доступных в плане стоимости дров, притом, что способ сжигания тех и прочих одинаков. Однако, списывать со счётов данное горючее не стоит, так как оно имеет много плюсов. Некоторые владельцы дома, оценившие эти положительные качества полностью, даже начали делать брикеты в виде топлива собственными руками. Мы же рассмотрим, как это выполняется и есть ли смысл.

Общая информация о брикетах

Сырьем для этого вида биологического топлива являются очень маленькие отходы древесины, по большей части опилки. Естественно, их можно жечь и так, однако это не слишком удобно, топлива уходит много и оно быстро прогорает. А все так как плотность деревянной массы невелика, куда больше тепла выйдет, если сырье заранее спрессовать. В этом и заключается производственная технология брикет.

В этом и заключается производственная технология брикет.

Кроме древесины в брикетах применяются и остальные виды сырья, к примеру, солома или каменный уголь. Но так как производственная технология несколько выделяется, то ее рассмотрение – вопрос индивидуальной темы.

Сначала происходит переработка опилок и прочих отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна быть в пределах 6—16%, что и обеспечивает сушильное оборудование. Потом идет собственно изготовление топлива, что выполняется двумя вариантами:

- при помощи гидравлического пресса сырье формуется в брикеты квадратной или формы цилиндра. Процесс идет при давлении от 30 до 60 МПа и большой температуре;

- экструзионным методом на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термообработку.

Нужно сказать, что производство брикетов для топлива из опилок не учитывает добавки в смесевой состав связующих элементов. Под влиянием большого давления и температуры частицы клеятся лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Процесс производства показан на видео:

Под влиянием большого давления и температуры частицы клеятся лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Процесс производства показан на видео:

Примечание. Аналогичную теплоту сгорания имеют прессованные топливные гранулы, да еще некоторые марки углей. Ниже предоставлена сравнительная диаграмма, где показан расход различных источников энергии для выделения одного количества теплоты:

Оборудование для изготовления брикетов

Прессовое и сушильное оборудование, собой представляет инновационную линию по изготовлению брикет, дома невозможно из-за собственной не низкой цене и габаритов. Домашние специалисты применяют самодельные станки, разрешающие отформовать смесь для брикетов для топлива в кирпичики или «шайбы». Основные детали аналогичной установки – это механизм, образующий давление, и сама форма. Как их соединить в единое целое – вам решать, вариантов существует очень много.

На текущий момент рукодельный пресс для брикетов делается домашними мастерами в 3 исполнениях:

- с ручным приводом;

- с использованием домкратов;

- с приводом на гидравлике.

Первый вариант Самый аскетический. Из профильной металлической трубы на сварке делается рама, которая для комфорта может прикрепляться к стенке дома или сарая. Снизу рамы неподвижно ставится форма круглой или квадратной комбинации, а поверх на шарнире фиксируется длинный рычажок. К нему прикрепляется нажимной компонент, входящий в середину формы с меньшим зазором.

Второй и 3-ий варианты выделяются тем, что пресс для опилок механизирован домкратом либо гидравлическим приводом, устанавливаемым заместь рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части выполняется пару маленьких отверстий. Конструкция подобного станка показана на видео:

Как делать брикеты?

Тех. процесс, используемый на производстве, дома реализовать нереально. Причина – отсутствие прессового или экструдированного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из дерева лигнин и самодельные брикеты не спрессуются. Выход простой: нужно добавить связующее вещество, в качестве которого выступает обыкновенная глина. Ее перемешивают с опилками в соотношении 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и хорошо перемешивают.

Причина – отсутствие прессового или экструдированного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из дерева лигнин и самодельные брикеты не спрессуются. Выход простой: нужно добавить связующее вещество, в качестве которого выступает обыкновенная глина. Ее перемешивают с опилками в соотношении 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и хорошо перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление брикетов для топлива выполняется ручным способом, то следует приложить максимальное усилие и держать рычажок до той поры, пока не сбежит вода. Потом изделие бережно достается и располагается на площадке под открытым солнцем для просушки. Можно опять приступить к наполнению формы и выдавливанию следующего «кирпича».

Нужно ли делать брикеты дома?

В реальности брикеты в виде топлива из опилок, выполненные собственными руками, получаются не очень такими, как это преподносится некоторыми интернет-ресурсами. Это заставляет сомневаться в полезности всего предприятия, и вот почему:

Это заставляет сомневаться в полезности всего предприятия, и вот почему:

- на красивых видеороликах из интернета процесс смотрится легко и просто. В реальности это тяжелый труд, чтобы заготовить необходимое кол-во топлива на сезон, нужно потратить много времени и усилий в физическом плане;

- теплота, выделяемая самодельными брикетами при сжигании, намного меньше, чем у фабричных изделий. Дело все в недостаточной плотности «кирпичей», так как бытовые устройства не обеспечивают нужное давление прессования;

- просушивание на солнечных лучах не может сравняться с промышленными сушилками, благодаря этому в топливе содержится влага, влияющая на теплотворную способность;

- рукодельное горючее из опилок имеет глину, что не сжигается в камере сгорания котла. Значит, золы останется больше.

Заключение

Самодельные брикеты помогут достигнуть 2-ух вещей: убрать мусор и пыль в доме от опилок и освободится от частых загрузок камеры сгорания конвекционного котла или печи. Когда есть большое количество отходов обработки дерева и вы хотите задействовать их в качестве топлива, необязательно задумывать столь трудный процесс. Ясно, что интервал между засыпками топлива в теплогенератор хочется сделать больше. Однако есть и другой выход, к примеру, котел на опилках длительного горения, который если появится желание можно сделать своими руками. Решение принимать вам.

Когда есть большое количество отходов обработки дерева и вы хотите задействовать их в качестве топлива, необязательно задумывать столь трудный процесс. Ясно, что интервал между засыпками топлива в теплогенератор хочется сделать больше. Однако есть и другой выход, к примеру, котел на опилках длительного горения, который если появится желание можно сделать своими руками. Решение принимать вам.

Брикеты в виде топлива собственными руками

Покупка оборудования для профессиональных работ оправдается только во время продажи высоких объемов топлива. Для хозяев лесопилок или мастерских по дереву это может стать добавочной статьей прибыли. Если же убрать масштабность и использовать это бесхитростное горючее только для собственного пользования, то для производства брикетов для топлива дома будет достаточно самодельного оборудования.

Использование брикетов для топлива

Брикеты в виде топлива – чистое в экологическом плане горючее. Идея задействовать прессованные отходы базируется на высокой отдаче тепла, получаемой при сжигании твёрдых материалов. Промышленное изготовление брикетов из опилок даст вам возможность противопоставить их технические свойства таким обыкновенным видам топлива, как настоящие дрова, уголь.

Промышленное изготовление брикетов из опилок даст вам возможность противопоставить их технические свойства таким обыкновенным видам топлива, как настоящие дрова, уголь.

Как выполняют опилочные брикеты? Весь секрет прячется в процессе. Спрессованный под давлением 300-600 или 1000 бар состав меняет собственные свойства не только за счёт устранения воздуха между частичками опилок, угля, листьев и т д., но и благодаря уплотнению структуры самих частиц и изменения их физико-химических параметров.

Плюсы и минусы

Брикеты в виде топлива, сделанные собственными руками дома, имеют и плюсы и минусы. К первым относится возможность проведения утилизации отходов с преимущественной выгодой для себя, а еще исключение расходов, которые связаны с вывозом этого мусора. Тем более это правильно для фирм, также и маленьких цехов, которые работают в сфере обработки дерева, переработки семечковых, баз по хранению, переработке угля.

Минусом брикетов промышленного изготовления можно считать стоимость при высоких технических особенностях, тогда как самодельные фактически ничего не стоят, но и отдача тепла у них не очень высокая.

Безопасность для здоровья

Отсутствие ограничений при сжигании — важное преимущество, которое поддерживает изготовление брикетов из опилок собственными руками. Для прессования нужно возникновение склеивающего материала, очень часто применяют воду, клей для обоев, глину. Любой из данных показателей менее опасен и при сжигании брикетов. Для хорошего горения брикеты в виде топлива из опилок собственными руками должны иметь влажность в количестве не больше 7-8 %.

Не опасными можно считать все отходы и средства, запускаемые в производство брикетов для топлива из опилок собственными руками как клей. Их применение повышает зольность при возгорании, но данные параметры меняются в пределах не больше чем на 4-7 %.

Из чего можно создать брикеты в виде топлива

Перед тем как обучиться делать брикеты в виде топлива собственными руками, стоит выяснить, как выполняют угольные брикеты в условиях в промышленности. Важным сырьем для их изготовления служат опилки дерева. На шаге подготовки большие отходы измельчаются до гомогенного состояния и просушиваются до 8-10 % состояния влаги.

Из чего изготавливают брикеты в виде топлива на заводах? Единственным сырьем считается дерево, т. е. опилки. Сжатие под давлением 300-1000 бар содействует выделению натурального вещества лигнина, которое создает роль клея. Производство евродров фабричным способом не просит применения добавочного состава клея. Дома получить такие мощности нереально, благодаря этому чтобы их сделать применяются наполнители настоящего происхождения.

Добавление клея дает возможность использовать и прочие материалы, которые могут гореть. Благодаря этому, стараясь сделать евродрова собственными руками, можно включать в состав:

Технические свойства

Как из опилок выполнить брикеты для камеры сгорания, какие материалы необходимо задействовать, чтобы обеспечить отличные результаты при возгорании? Дать ответ на данные вопросы сможет помочь сравнительная характеристика эффективности брикетов для топлива, сделанных в разных условиях.

ПРОИЗВОДСТВО ТОПЛИВНЫХ БРИКЕТОВ ИЛИ ЕВРОДРОВ КАК БИЗНЕС ИДЕЯ

√ Как сделать брикеты из древесного угля: компоненты и процесс

Как сделать брикеты из древесного угля – Брикеты из древесного угля – это вид топлива, который изготавливается из порошка древесного угля. По сравнению с традиционными видами топлива, древесно-угольные брикеты не только непрерывно выделяют тепло, но и не выделяют дыма или запаха при сгорании.

В результате он стал самым популярным топливом во многих странах, включая Кению, Ближний Восток, Уганду, Индию и т. д., и в последние годы широко используется в бытовых и промышленных целях.

Процесс производства брикетов из древесного угля стал одним из самых горячих перерабатывающих производств из-за увеличения его экономической выгоды. Итак, каковы ингредиенты древесно-угольных брикетов и как сделать древесно-угольные брикеты?

Состав брикетов из древесного угля Изготовление брикетов из древесного угля состоит из двух частей: древесного угля, обеспечивающего тепло, и второстепенных ингредиентов. Древесный уголь является результатом неполного сгорания древесины или древесного сырья, либо пиролиза в отсутствие кислорода.

Древесный уголь является результатом неполного сгорания древесины или древесного сырья, либо пиролиза в отсутствие кислорода.

Поскольку углерод является его основным компонентом, мы можем использовать его в качестве топлива. Ускорители, белая зола и связующее для брикетов входят в число второстепенных ингредиентов.

- Компонент 1: Древесный уголь

Древесный уголь составляет более 70% всех древесноугольных брикетов. Люди могут делать древесный уголь из различных пород дерева, включая бук, березу, твердый клен, орех пекан и дуб, в качестве материала для горения, обеспечивающего тепло.

Печь в первую очередь отвечает за переработку древесного угля. Древесный уголь, произведенный и погашенный в печи, обычно называют черным древесным углем. Преимущество его в том, что его легко воспламенить, но поскольку он быстро горит и производит много дыма, он склонен к взрыву.

После карбонизации, извлечения из печи и закалки мокрым песком белый древесный уголь может окисляться и образовывать белую золу. Он имеет более твердую текстуру, чем черный древесный уголь.

Он имеет более твердую текстуру, чем черный древесный уголь.

- Компонент 2: Ускорители

Поскольку угольный брикет не может вступить в полный контакт с кислородом в процессе горения, для ускорения горения потребуется ускоритель. Лучшим ускорителем является нитрат, который не только обеспечивает кислород для ускорения горения, но и выделяет тепло при сгорании.

Однако это непомерно дорого. Чтобы эффективно увеличить скорость горения, мы можем добавить 10%-20% опилок в качестве отличного недорогого ускорителя.

- Компонент 3: Белый ясень

Белая зола, как один из второстепенных ингредиентов, составляет всего от 2% до 3% древесно-угольного брикета. Однако он играет важную роль при сжигании древесно-угольных брикетов.

Степень горения угольного брикета можно определить по степени побеления. Кроме того, поскольку белая зола негорючая, она может эффективно увеличить время горения.

- Компонент 4: связующее для брикетов

Из-за отсутствия пластичности в процессе производства древесноугольных брикетов необходимо добавлять связующее. Доля связующего в древесно-угольных брикетах составляет от 5% до 7%.

Многочисленные факты показывают, что крахмал лучше всего подходит в качестве связующего материала. После желатинизации может образоваться густая паста, позволяющая порошку древесного угля склеиваться для последующего формирования брикетов.

Аравийская камедь или аравийская камедь — еще одно популярное связующее для брикетов. Однако, когда дело доходит до стоимости, макулатура является лучшим вариантом. Конечный полученный материал будет отличаться в зависимости от используемых пропорций состава. Ниже приведены несколько рецептов приготовления брикетов из древесного угля:

План A

- 10 кг угольной пыли/мелкого порошка

- 0,3 кг тапиокового крахмала

Plan B

- 10 кг угольной пыли/мелкого порошка

- 5 кг опилок

- 1 кг тапиокового крахмала

- 0,5 кг известняка

Plan C

- 10 кг угольной пыли/мелкого порошка

- 5 кг опилок

- 0,5 кг тапиокового крахмала

- 0,5 кг известняка

План D

- 10 кг угольной пыли/мелкого порошка

- 5 кг опилок

- 1 кг пюре из жмыха

- Высокая горючесть (более 80% массы биомассы)

- Более длительное время горения, а также более равномерный и стабильный процесс горения

- Бездымный и без запаха

- легче (от одной пятой до одной трети первоначального веса)

- дешевле кускового древесного угля

- С ним просто обращаться, упаковывать, транспортировать и использовать.

Обычно людей интересует, как сделать брикеты из древесного угля. Производство брикетов из древесного угля делится на пять этапов:

Этап 1: КарбонизацияДля начала нагрейте сырье во вращающейся печи. В течение недельного процесса сжигания температура должна поддерживаться между 840 и 9°С.50 градусов по Фаренгейту (450 и 510 градусов по Цельсию).

Закройте впускное отверстие для воздуха после завершения горения и выпускное отверстие после одного-двух часов выхлопа. После двухнедельного периода охлаждения достаньте обугленную древесину из печи и раздавите ее.

Этап 2: Дробление Измельчите карбонизированную древесину с помощью молотковой дробилки или валковой дробилки. Хотя различные виды древесины, такие как кора, сухая древесная щепа, влажная древесина и т. д., должны измельчаться до различных размеров, обычно их можно измельчать на куски древесного угля размером 5 мм или менее для получения высококачественных брикетов древесного угля.

После этого требуется процесс сушки. Если содержание воды превышает эмпирический верхний предел, температура повысится, а объем резко увеличится, что может привести к взрыву.

Формование будет затруднено, если содержание влаги слишком низкое. С помощью сушилки уменьшите влажность до необходимого уровня для формирования брикета примерно наполовину (примерно до 15 процентов).

Этап 4: БрикетированиеБрикетирование — важный этап в процессе производства древесного угля. После входа в шаровой пресс сырье будет подвергаться трем видам сил: основной движущей силе брикетировочной машины, силе трения и центростремительной силе стенки.

Брикеты древесного угля могут сохранять свою форму, когда они падают со дна машины из-за влаги, клея, температуры (примерно 105 °F или 40 °C) и давления роликов брикетировочной машины.

Этап 5: Сушка Поместите угольные брикеты в сушилку на три-четыре часа, чтобы нагреть их до 275°F (135°C) и снизить содержание влаги примерно до 5%.

Сразу после изготовления угольные брикеты упаковать в пакеты или хранить в силосах. Следуя предыдущим шагам, брикеты древесного угля будут производиться со скоростью 2200-20 000 фунтов (1-9 метрических тонн) в час.

Преимущества использования угольных брикетов в производственном процессеСамым большим преимуществом древесноугольного брикета по сравнению с другим топливом является то, что он не загрязняет окружающую среду в течение всего процесса переработки.

- Отсутствие отходов: Поскольку во всем процессе производства древесноугольных брикетов не используются химические вещества, необходимые второстепенные ингредиенты можно заменить опилками, бумажной массой и т. д. Мало того, что нет отходов шлака, некоторые отходы также могут быть переработаны и повторно использованы для получения выгоды.

- Отсутствие сточных вод: поскольку в процессе не добавляется и не сливается вода или жидкость, источник воды не загрязняется.

- Отсутствие отработанного газа: газ, образующийся при переработке брикетов древесного угля, представляет собой только водяной пар и некоторое количество горючего газа, не загрязняющего воздух. Стоит отметить, что эта часть горючего газа может быть переработана и использована в качестве топлива, что потенциально снижает затраты.

Согласно приведенной выше информации, переработка древесно-угольных брикетов не представляет сложности. Тем не менее, мы должны уделять пристальное внимание многим деталям, таким как соотношение компонентов и влажность, поскольку все они будут иметь прямое влияние на конечное качество.

Пользователи должны понимать и подтверждать каждый шаг и каждую деталь процесса обработки древесно-угольных брикетов, прежде чем продолжить. Затем выберите надежного поставщика для закупки технологического оборудования, такого как дробилка, сушилка, брикетировочная машина и т. д. Одним из поставщиков брикетов является Nusagro.

Как сделать брикеты из древесного угля

Брикеты из древесного угля Древесный уголь, изготовленный модифицированным ямным методом, можно использовать для изготовления брикетов из древесного угля. Древесноугольные брикеты – это древесно-угольная пыль, плотно спрессованная связующим веществом из муки маниоки, кукурузы или крахмала из сладкого картофеля.

Древесноугольные брикеты – это древесно-угольная пыль, плотно спрессованная связующим веществом из муки маниоки, кукурузы или крахмала из сладкого картофеля.

Как сделать брикет из древесного угля в домашних условиях

Испытание горения древесно-угольных брикетов ручной работы

В качестве топлива брикеты из древесного угля имеют более высокую теплотворную способность, чем древесный или обычный уголь. Они почти бездымны при горении и выделяют сильный и устойчивый жар. Их можно использовать при выплавке железной руды, поскольку она компактная и плотная.

Их можно использовать при выплавке железной руды, поскольку она компактная и плотная.

Помимо использования в качестве топлива, угольные брикеты могут быть преобразованы в другие промышленные продукты. В химической промышленности они используются при производстве сероуглерода, угольных электродов, четыреххлористого углерода, карбида углерода, цианида натрия и активированного угля для очистки воздуха или воды.

Материалы и оборудование

Для изготовления древесно-угольных брикетов вам понадобится хорошо обожженный древесный уголь, полученный методом модифицированной ямы, и крахмал из кукурузы маниоки или камоте в качестве связующего.

Также необходимы молотковая мельница или деревянные молотки, ведро, мельница и сушилка типа тапахана.

Процедура

Брикеты из древесного угля могут быть изготовлены вручную или механически. Для небольшого производителя брикетов будет достаточно ручного метода. Метод прост и может легко применяться в местах, где много кокосов.

Сначала приготовьте или имейте готовый бездымный уголь. Этот тип древесного угля блестящий и издает металлический звук при постукивании. Растолочь древесный уголь в пылинки, разбивая его киянкой или деревянным молотком или пропуская через молотковую мельницу.

Приготовьте кукурузу маниоки или крахмал камоте на умеренном огне. Крахмал должен иметь сиропообразную консистенцию, не слишком густую и не слишком жидкую. Это будет использоваться в качестве связующего.

Тщательно перемешайте угольную пыль и связующее вещество в ведре или любой доступной емкости. Когда смесь достигнет однородной консистенции, замесить теми же способами, что и тесто для хлеба.

Придание полученной смеси нужной формы и размера с помощью рук или усовершенствованного деревянного формовщика, такого как сунгкахан.

Сухие брикеты под солнцем. Более того, готовьте их в усовершенствованной сушилке типа тапахана, используя в качестве топлива куски дерева, скорлупу кокосовых орехов, сумерки и другие отходы.

Изготовление угольных брикетов может быть практически дорогостоящим, если оно осуществляется в районах, где скорлупа кокосовых орехов или другие подходящие материалы выбрасываются как отходы.

Материалы для брикетирования

Для брикетирования древесного угля следует использовать только материалы, из которых получается мягкий и низкокачественный древесный уголь. Не рекомендуется превращать твердый уголь в древесно-угольные брикеты. Крупные предприятия по производству древесного угля могут установить установки для брикетирования древесного угля для преобразования мелких и мелких частиц древесного угля в брикеты.

Исследования показывают, что на предприятиях по производству древесного угля мелкие отходы составляют от 10 до 15 процентов используемого древесного угля. Для обеспечения бездымного древесно-угольного брикета древесно-угольная мелочь должна быть хорошо заряжена, т. е. содержать не менее 75 % связанного углерода и не более 24 % летучих веществ.

Для крупномасштабного брикетирования (одна тонна в час и более) в качестве сырья можно комбинировать древесную угольную мелочь и кусковой древесный уголь.

Материалы, рекомендуемые для брикетирования древесного угля:

- Мелкая фракция древесного угля, образующаяся при производстве, обработке и транспортировке древесного угля;

- древесный уголь из древесины низкой плотности и объемных материалов, таких как кокосовая шелуха, кукурузные початки и т. д.;

- Уголь древесный из древесных отходов при лесозаготовке, лесопилении и облицовке таких бревен, пней, сучьев, сучьев, коры и обрезков;

- древесный уголь из мелких отходов агролесоводства, таких как опилки, рисовая шелуха и пыль кокосового волокна; и

- древесный уголь с плантаций деревьев.

Таких материалов в стране предостаточно. Их использование в брикетировании древесного угля создает рабочие места и приносит больше доходов, а отходы в сельской местности перерабатываются в полезный товар.

Связующие для брикетирования древесного угля

1. Бездымные связующие:

- Связующие для муки, такие как крахмал маниоки, кукурузный крахмал и другие крахмалы бездымны, но не влагостойки. они обычно используются в диапазоне от 4 до 6 процентов в пересчете на сухую массу. В некоторых случаях используются небольшие количества влагостойких вяжущих.

2. Дымные вяжущие:

- Дымные, но влагостойкие вяжущие: деготь, смола, асфальт, патока сахарного тростника и другие. Рекомендуемое процентное содержание древесно-смоляного пека и каменноугольного пека составляет менее 30 процентов. Брикеты с этими шорами дымят при воспламенении. Но эта характеристика не является недостатком для брикетов, используемых при плавке и отоплении. Для домашнего использования это может быть очень раздражающим.

Производство брикетов из древесного угля

а. Механический процесс

Древесный уголь производится механическим или ручным способом. Брикетировочная машина для партий, установленная в Научно-исследовательском институте лесных товаров (FPRDI), быстрее производит брикеты лучшего качества. Этапы производства угольных брикетов:

Брикетировочная машина для партий, установленная в Научно-исследовательском институте лесных товаров (FPRDI), быстрее производит брикеты лучшего качества. Этапы производства угольных брикетов:

a1. Подготовка угольной мелочи:

Используйте древесный уголь с низким содержанием влаги и высоким содержанием связанного углерода. Если используется кусковой уголь, пропустите его через первичную дробилку, а затем через дезинтегратор. Этот процесс пропускается, если древесный уголь является мелким, например, полученным из опилок, рисовой шелухи и других мелких материалов агролесоводства, таких как те, которые накапливаются при производстве древесного угля.

а2. Смешивание угольной мелочи со связующим

Древесноугольная мелочь смешивается со связующим, которым может быть любой из желатинизированного крахмала консистенции теста, жидкая смола, патока или нагретый битум. Для смешивания обычно используют двухвальный смеситель месительного типа. Этот процесс является одной из наиболее ответственных операций при производстве угольных брикетов. Эффективное смешивание необходимо для получения крепкого продукта.

Эффективное смешивание необходимо для получения крепкого продукта.

а3. Брикетирование смеси

После тщательного перемешивания угольной мелочи и вяжущих смесь подается в формы, где создается давление для уплотнения частиц. Размер и форма брикетов соответствуют формам. Наиболее распространены брикеты яйцевидной или подушкообразной формы.

а4. Сушка брикетов

Перед упаковкой брикеты сушат, чтобы сделать их прочнее. Их сушат в сушилках периодического или непрерывного действия.

б. Ручной процесс

Для мелкосерийного производства брикетов рекомендуется ручной метод. Несмотря на то, что этот метод требует много времени и позволяет получать брикеты неправильной формы, он является хорошей альтернативой для мелких операторов, которые не могут позволить себе дорогостоящую установку для брикетирования. Он также идеально подходит для домохозяек и производителей угольных брикетов-любителей, которые готовы экспериментировать.

В ручном методе применяются те же операции и принцип, что и в механическом методе. Единственная разница заключается в использовании руки в мануальной технике.

Единственная разница заключается в использовании руки в мануальной технике.

Сначала угольная мелочь и связующее подготавливаются отдельно. Угольная мелочь измельчается в мягкий или низкокачественный древесный уголь с помощью молотка или молотка. Связующее изготавливается путем простой сушки на солнце нарезанной маниоки или сладкого картофеля в течение примерно одной недели и измельчения их в порошок, пока они не превратятся в крахмал. Также можно использовать кукурузный крахмал. Получается сиропообразная консистенция, не слишком густая и не слишком жидкая.

В ведре или любой подходящей емкости тщательно перемешайте мелкий древесный уголь и связующее путем замешивания. Смесь формуется в желаемые формы и размеры вручную. Также можно использовать импровизированную деревянную формовку.

Высушите формованные брикеты на солнце около трех дней. Или, что еще лучше, высушите их в импровизированной сушилке типа «тапахан», работающей на древесине, кокосовой скорлупе, шелухе или других отходах.