- изготовление пресса для опилок своими руками, производство самодельного топлива

- Рациональное обращение с древесными отходами в Австралии

- Green Heat — Инициатива Flame Tree

изготовление пресса для опилок своими руками, производство самодельного топлива

Для растопки твердотопливных котлов используют различные материалы, например, дерево, ветки, древесные и торфяные отходы. В последнее время стали популярными топливные брикеты из опилок. Своими руками сделать такой вид топлива несложно, достаточно правильно выбрать сырье, подготовить необходимые инструменты, запастись чертежом или схемой, и можно приступать к сборке прессовочного станка, а затем непосредственно к брикетированию.

Содержание

- Общие сведения

- Фабричное производство

- Самодельное изготовление

- Монтаж устройства для пресса

- Подготовка сырья

- Процесс прессовки

- Просушка и применение

Общие сведения

Домашнее производство топливных опилок можно организовать где угодно, это может быть в любом подсобном помещении или даже на улице. Получаемое топливо отлично подходит для розжига любого твердотопливного котла независимо от его модификации. Кроме этого, горючее можно использовать для отопления каминов, бань. Сфера применения разнообразна, именно поэтому топливо так ценят владельцы частных домов и загородных коттеджей.

Кроме этого, горючее можно использовать для отопления каминов, бань. Сфера применения разнообразна, именно поэтому топливо так ценят владельцы частных домов и загородных коттеджей.

Брикеты состоят из отходов горючего. Для его изготовления используют сушеную траву, торф, шелуху подсолнечника и другие отходы, которые остались после обработки дерева. И если в недавнем прошлом от этого мусора избавлялись, то теперь из него изготавливают евродрова своими руками.

Отапливать таким вторсырьем можно что угодно — частные дома, производственные и жилые помещения, котловые установки. При этом у такого вида сырья есть преимущества, которые заключаются в следующем:

- Гораздо больший показатель теплотворности, прессованные опилки отдают значительно больше тепловой энергии, чем обычная древесина. Это происходит вследствие того, что давление, которое оказывалось на материал при изготовлении, достигает наивысшего значения.

- Экологически чистый продукт — технология, которая применяется при производстве, не предусматривает использование каких-либо токсичных материалов.

- Удобное складирование. Для хранения традиционных дров требуется много места, так как они, как правило, различаются и по форме, и по размерам, а торфобрикеты можно легко сложить ровными штабелями.

- Универсальность. Самодельными брикетами можно отапливать любые печные устройства.

- Низкая цена. Материалы, используемые для изготовления топлива — это отходы, которые можно приобрести по низкой стоимости.

- Ровный и равномерный процесс горения. Топливо не трещит и не разбрасывает угли.

Помимо явных преимуществ, самодельные брикеты имеют и недостатки. Главными минусами прессованных опилок считаются следующие факторы:

- Материал, который применяется для производства, не переносит сырости, поэтому хранить его необходимо в сухом и хорошо проветриваемом помещении. Во влажном состоянии он непригоден для изготовления.

- Приобрести древесные отходы можно только в специальных местах, например, на деревоперерабатывающих комбинатах, что не всегда удобно.

- Сложный розжиг, так как прессовка материала довольно плотная, то брикет крайне сложно разжечь.

Несмотря на эти минусы, многие владельцы пытаются сделать брикеты в домашних условиях, а некоторые особо предприимчивые мастера сделали из этого производства собственный бизнес, товар которого пользуется большим спросом.

Фабричное производство

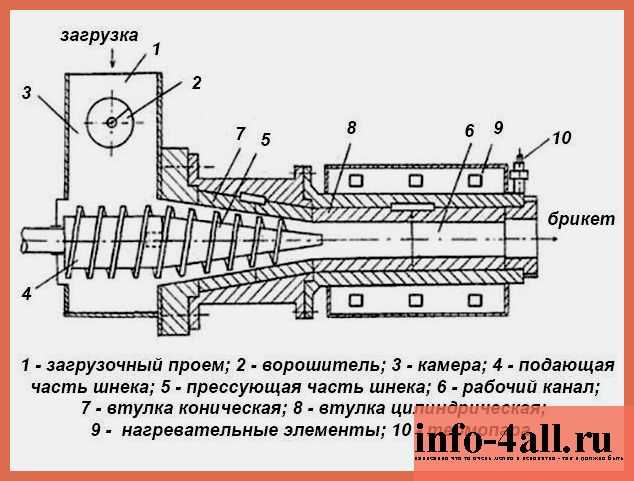

Перед тем как изготавливать прессовочное устройство, необходимо разобраться в принципе его работы. Лучше всего рассмотреть фабричный технологический процесс. Плотная структура брикетов получается за счет большого давления, которое обеспечивают экструдеры и мощные прессы. Заводская конструкция имеет более сложный механизм, соответственно, и характеристики у такого топлива лучше.

Основное используемое на фабриках сырьё —это опилки. Обычно их приобретают огромными партиями по низкой стоимости. Далее их проверяют на влажность и при необходимости отправляют на просушку, чтобы удалить все излишки влаги. Если материал слишком крупный, то он проходит процедуру измельчения, этот процесс выполняется с помощью специального оборудования.

Обычно их приобретают огромными партиями по низкой стоимости. Далее их проверяют на влажность и при необходимости отправляют на просушку, чтобы удалить все излишки влаги. Если материал слишком крупный, то он проходит процедуру измельчения, этот процесс выполняется с помощью специального оборудования.

При изготовлении к основному компоненту добавляется шелуха от семечек, сухая трава, листва и мелкий уголь. После того как весь состав тщательно переработается, его брикетируют.

Готовый материал поступает в специальные экструдеры или под прессы, где он спрессовывается. По окончании процедуры из лопасти оборудования выходят уже брикеты, евродрова или пеллеты. В отличие от домашнего процесса изготовления, в заводском производстве клеевые составы не используются, вполне хватает веществ, которые имеются в исходном сырье.

Самодельное изготовление

Простую конструкцию можно собрать за полчаса из любых имеющихся под рукой материалов, но пользы от такого устройства будет немного.

- Пресс для опилок, своими руками можно сделать неплохое оборудование, но если есть возможность приобрести профессиональную установку, то производительность повысится в несколько раз.

- Сырье. Для самодельных брикетов отлично подойдет шелуха, опилки, разная бумага и даже угольная пыль. При этом можно использовать как один вид материала, так и совмещать компоненты.

- Связующие смеси. Это может быть обойный клей или простая глина.

В домашних условиях получить прессованные брикеты без клеящего состава просто невозможно. Дело в том, что в заводских условиях имеются установки, которые оказывают на сырье высокое давление, составляющее сотни атмосфер, поэтому на выходе можно получить плотный и прочный горючий материал. Он отлично режется, пилится и при этом не разрушается. При самодельном изготовлении получить аналогичный результат не получится, поэтому применяют связующую основу.

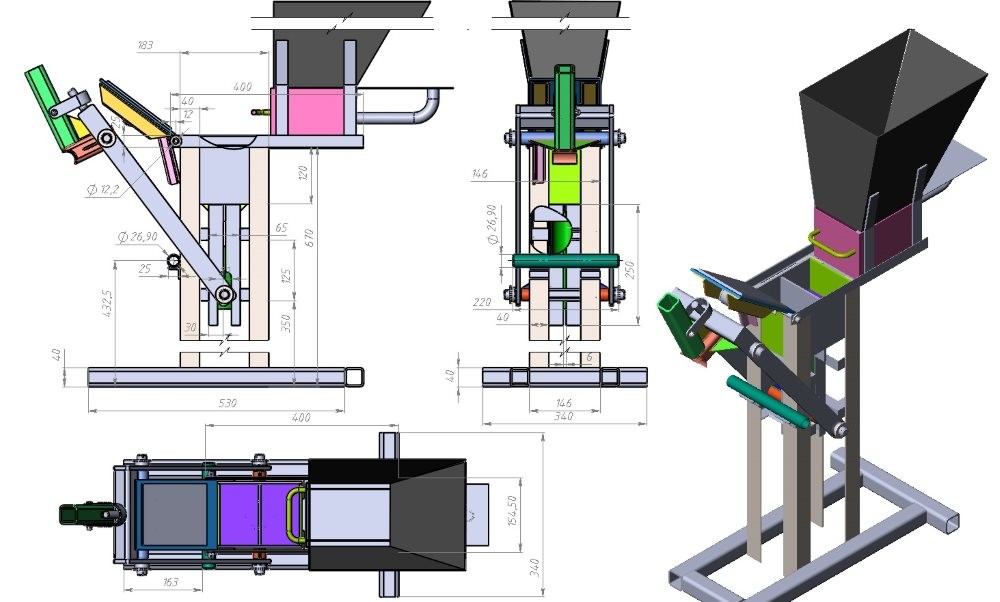

Монтаж устройства для пресса

Чтобы смонтировать простую конструкцию в виде поршневого пресса, понадобится цилиндрическая основа из металла, при этом обязательно съемная. Затем к ней подбирается поршень-пресс с необходимым диаметром. Также нужно изготовить специальный рычаг, с помощью которого будет приводиться в движение поршень.

Затем требуется соединить все подготовленные детали на металлическом каркасе, и устройство для прессования опилок считается готовым. Но сразу стоит отметить, что установка будет производить брикеты небольшой плотности.

Более хороший результат можно получить от винтового пресса, изготовление такого прибора также не будет трудным. Для начала необходимо подготовить металлическую станину, а уже через нее будет происходить прокрутка винта с поршнем. На верхней части нужно закрепить широкую ручку, с ее помощью и будет создаваться необходимое для прессовки давление.

Кроме этих вариантов, существует и масса других способов изготовить самодельный пресс. Какую именно модель выбрать, каждый мастер решает сам в зависимости от имеющего материала и мастерства. Главное, чтобы прибор оказывал на опилки максимальное давление.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Рациональное обращение с древесными отходами в Австралии

01. Апрель 2021

Paarhammer — хорошо зарекомендовавший себя австралийский производитель окон и дверей в европейском стиле, и можно предположить, что один из их наиболее важных элементов напрямую участвует в производственном процессе.

Но в случае Паархаммера важным компонентом является система управления отходами, которая производит брикеты из опилок и обрезков.

«На данный момент это самый важный элемент в бизнесе», — с гордостью отмечает управляющий директор Тони Паархаммер.

01

Поиск дверей и окон в европейском стиле в Австралии

Эта система переработки обеспечивает невероятно широкий спектр устойчивых и прибыльных преимуществ и является неотъемлемой частью идеологии устойчивого производства Paarhammer. Отмеченные наградами продукты Paarhammer являются результатом более чем 30-летнего опыта и варьируются от самых энергоэффективных окон, сделанных в Австралии, до окон, устойчивых к лесным пожарам.

02

Иммигрировал из Австрии в 19В 90 году Тони и Эдит Паархаммер начали свой бизнес в гараже с производства изысканной мебели и кухонь в европейском стиле. Но год спустя их внимание сместилось, пока они строили свой новый дом. Тони и Эдит были удивлены, потому что «мы не смогли найти окна в европейском стиле в Австралии».

Благодаря опыту Тони в изготовлении окон они решили взять дело в свои руки, и родилась идея производить окна в европейском стиле в Австралии. С самого начала Paarhammer быстро росла, и к 20-летнему юбилею в 2010 году компания переехала на новый специально построенный завод.

Строительство этой фабрики было обусловлено идеологией устойчивого производства Паархаммера. Он питается от фотоэлектрической солнечной системы мощностью почти 100 кВт, эффективного управления освещением, которое снижает потребность в электроэнергии, и резервуаров для воды для снабжения фабрики.

03

Сокращение древесных отходов на 95 %

Но самым важным компонентом для достижения высоких целей устойчивого развития является система управления отходами, состоящая из измельчителя WEIMA WL 4 (установленного в начале 2000-х годов) и брикетного пресса WEIMA TH 814. (установлен в 2012 году). С помощью этой системы «мы сократили наши отходы на 95%, — сказал Тони.

Тони выбрал машины WEIMA в основном из-за местного присутствия компании в Австралии благодаря технологиям CEMAC.

«Местная поддержка была самой важной», — сказал Тони о своем процессе принятия решения. Кроме того, компания WEIMA убеждена в более чем 40-летнем опыте производства измельчителей и прессов для деревообрабатывающей промышленности.

С самого первого дня система с измельчителем и брикетным прессом эффективно работает на заводе Paarhammer. Опилки отдельно накапливаются воздуховодом каждой производственной машины, а затем отводятся в бункер, откуда поступают в брикетный пресс.

04

Между тем, WL 4 измельчает более крупные обрезки древесины на мелкие древесные стружки и таким образом делает их пригодными для прессования. Затем брикетный пресс TH 814 прессует опилки и щепу в цилиндрические брикеты диаметром 80 мм.

05

«То, что нам пришлось бы сжечь или заплатить, чтобы отправиться на свалку, теперь прессуется в брикеты», — сказал Тони. Из-за брикетного пресса Paarhammer теперь имеет всего 1,5 м3 отходов в неделю, при этом производя 4 тонны брикетов за тот же период, тем самым сокращая количество закапываемых отходов примерно на 2000 м3 в год. «Смесь всей этой пыли, стружки от рубанка и древесной щепы — почти идеальная смесь для изготовления компактного брикета», — сказал Тони.

«Смесь всей этой пыли, стружки от рубанка и древесной щепы — почти идеальная смесь для изготовления компактного брикета», — сказал Тони.

06

Приятный бонус

Переработка опилок и обрезков не только экологична, но и прибыльна. В то время как Paarhammer использует 30% брикетов для обогрева частей завода с водяной системой отопления, остальные 70% продаются местным жителям.

07

Доход Тони охарактеризовал как «приятную вещь на стороне», и денег он не ожидал. Таким образом, Тони превысил свой первоначальный расчет возврата инвестиций на два года, что сократило его до менее чем пяти лет.

08

Тем не менее, измельчитель и брикетный пресс WEIMA не только прибыльны, поскольку они приносят доход, но и экономят деньги. Во-первых, за счет снижения затрат на отопление за счет использования в системе водяного отопления. Во-вторых, сочетание пылеудаления, измельчителя и пресса для брикетов помогает в ведении хозяйства, поскольку уменьшает количество отходов или обрезков, лежащих на фабрике.

09

«Все это полностью автоматизировано»Тони заявляет: «Мы экономим, наверное, одну заработную плату рабочего в год, поскольку нам не приходится вручную обрабатывать все эти отходы, и мы получили очень чистый, хорошо организованный завод. ”

10

Многофункциональная система, которая обогревает, очищает, экономит и приносит деньги

Из-за огромных экологических и финансовых преимуществ Тони настоятельно рекомендует эту систему управления отходами, потому что опилки и обрезки являются «в основном хорошим ресурсом». В конце концов, измельчитель древесины и брикетный пресс WEIMA помогают Paarhammer использовать этот ресурс в многофункциональной системе, которая не только нагревает, очищает и экономит деньги, но и приносит дополнительный доход.

Words by Daniel Pfaender

Узнайте больше об окнах и дверях Paarhammer в Виктории, Австралия, здесь.

11

Паархаммер в разделе «Секреты малого бизнеса»

Подпишитесь на нашу рассылку новостей

Дополнительная информация

О компании WEIMA

По всему миру продано более 37 000 станков! WEIMA уже более четырех десятилетий производит надежные измельчители и брикетировочные прессы для утилизации и переработки всех видов отходов. Наши машины включают одновальные измельчители, четырехвальные измельчители, режущие мельницы и брикетные прессы. Популярные машины с красным апельсином используются в деревообрабатывающей, пластмассовой, бумажной, металлургической и энергетической промышленности.

Наши машины включают одновальные измельчители, четырехвальные измельчители, режущие мельницы и брикетные прессы. Популярные машины с красным апельсином используются в деревообрабатывающей, пластмассовой, бумажной, металлургической и энергетической промышленности.

Сделано в Германии. Создан для всего мира.

Измельчители и брикетировочные прессы WEIMA производятся исключительно в Германии на заводах в Саксонии-Анхальт и Баден-Вюртемберге. Каждый год более 300 сотрудников работают над 1200 решениями для клиентов со всего мира. У нас есть давние торговые и сервисные центры в США, Польше, Индии и Китае. Более 80 представителей дополняют это глобальное присутствие.

Green Heat — Инициатива Flame Tree

Наша Toyota Hi-Lux тормозит для тощей собаки, такого же рыжевато-коричневого цвета и изможденного, но счастливого вида, как у всех собак, которых я видел в Малави. Мы проезжаем еще несколько футов и останавливаемся перед домом Сунгани Мкандавире в Мченгаутува Бишоп, недалеко от Мзузу.

Сунгани отодвигает ворота, чтобы мы могли войти во двор. Слева гигантская гора опилок с местного лесного склада, и я улыбаюсь в предвкушении. Наконец, мы увидим, как Green Heat Malawi изготавливает свои брикеты из опилок.

Green Heat Malawi — это девелоперское предприятие Сунгани и его партнера Алинане «Браун» Килембе. Сунгани — двукратный участник DELab, и Браун присоединился к нему во второй раз, чтобы лучше разработать стратегию роста Green Heat.

Незадолго до нашего визита Браун вылетел из Мзузу, но после мартовских презентаций они оба значительно улучшились. Тщательный инструктаж и редактирование Лорен в сочетании с моими бесконечными сообщениями в WhatsApp помогли разработать надежный бизнес-план, расширенное тестирование продукта и более конкретное определение их пути к четкому и измеримому социальному воздействию.

То, что мы увидели сегодня, — это результат тяжелой работы. Компания Green Heat Malawi состоит из двух основных продуктов: изготовленной по индивидуальному заказу кухонной плиты и высокоэффективных, экологически чистых брикетов из опилок, используемых в печах для разогрева пищи и обогрева.

Они прошли через множество модификаций как печи, так и брикета, проверяя эффективность использования топлива и удовлетворенность клиентов, настоящие ученые в области инноваций. У них есть гордые сторонники преподавателей из университета, которые способствуют установлению связей с местным бизнесом, в то время как мы стремимся содействовать установлению связей с инвесторами. Оба молодых человека были тихими и сосредоточенными в DELab, но теперь Сунгани взволнованно говорит о Green Heat, явно гордясь тем, чего они достигли за последние несколько месяцев.

Он соединяет несколько вырванных страниц старой домашней работы с несколькими горстями опилок с холма, который мы прошли ранее в широком бассейне с водой. Он упаковывает смесь в 3-дюймовую круглую трубу, прежде чем установить трубу вертикально на их ручной брикетный пресс. Он нажимает на рычаг, вытесняя воду и сжимая смесь бумаги, картона и опилок в твердый брикет размером с бейсбольный мяч. Кряхтя от силы, он дает прессу последний рывок, достает горку из трубки и передает ее нам для изучения.

Он упаковывает смесь в 3-дюймовую круглую трубу, прежде чем установить трубу вертикально на их ручной брикетный пресс. Он нажимает на рычаг, вытесняя воду и сжимая смесь бумаги, картона и опилок в твердый брикет размером с бейсбольный мяч. Кряхтя от силы, он дает прессу последний рывок, достает горку из трубки и передает ее нам для изучения.

Этот небольшой брикет из опилок окажет большое влияние на малавийское сообщество и, возможно, на весь регион. У них есть потенциал сократить вырубку лесов, поскольку Малави зависит от ветвей и обожженных стволов своих деревьев для получения древесного угля и дров как основного источника топлива для приготовления пищи в стране с населением 16 миллионов человек.

Кроме того, матери, готовящие ежедневную еду на низких кухонных плитах, часто прижимают младенцев к спине, а мать и ребенок вдыхают опасный дым. Брикеты Green Heat почти бездымны, что дает возможность снизить высокий уровень смертности от респираторных заболеваний, связанный с традиционными методами.