Какой дюбель для газобетона выбрать — виды и типы креплений

Дюбель для газобетона пластиковый представляем собой крученую конструкцию с наружными ребрами, которые в процессе монтажа врезаются в основание пористого материала, но позволяя прокручиваться в отверстии. Внутренняя полость дюбеля не предусматривает сужения для расширения в момент вкручивания шурупа или самореза. Это необходимо для сохранения целостности просверленного отверстия. Процесс монтажа дюбеля для пенобетона не отличается от установки простого пластикового дюбеля. В основании просверливается отверстие согласно требуемого диаметра и дюбель поступательными движениями забивается в газобетон. Подбирать метиз для фиксации детали необходимо строго с требованиями производителя, поскольку в случае уменьшения диаметра самореза с дюбелем не будет осуществлен надежный контакт, а в случае с большим диаметром, чем предусмотрено, произойдёт разрушение внутренней канавки дюбеля, облом лепестков и как следствие прокручивание в отверстии.

Анкер-шуруп для газобетона может быть использован в качестве крепежа для утеплителя, гибкой связи при укладке облицовочного кирпича, металлической сетки при облицовке фасада, а так же как основной крепежный элемент водосточной системы, системы вентиляции и кондиционирования, различных инженерных систем, при возведении навесного вентилируемого фасада для кронштейнов ККС.

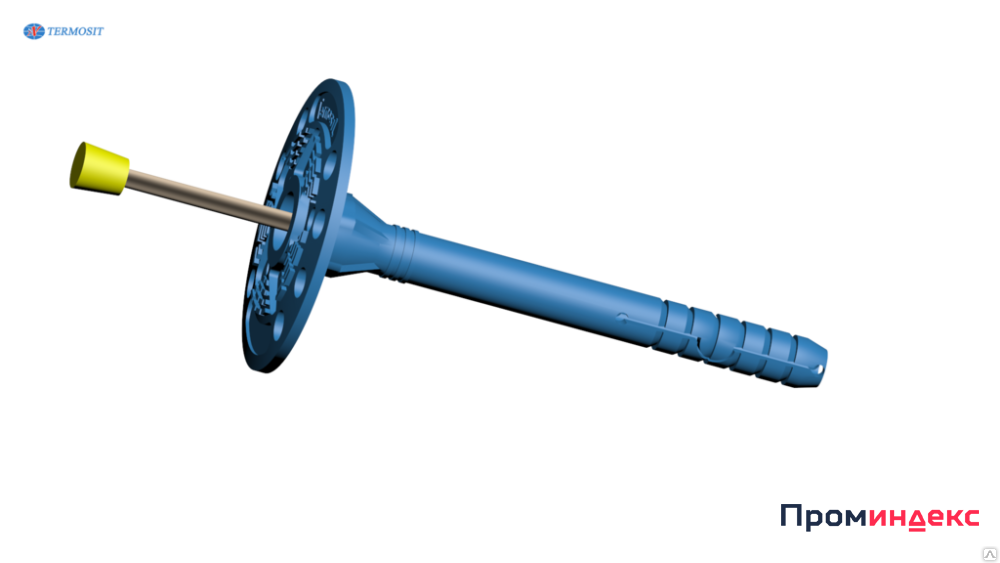

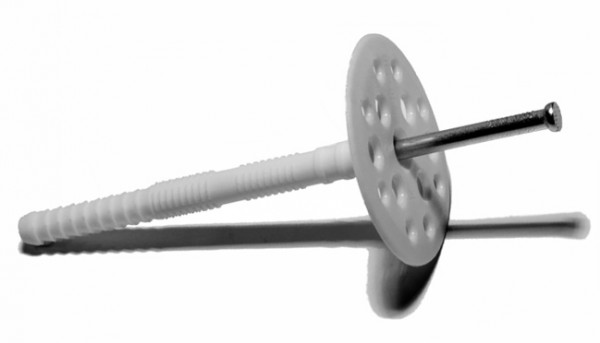

Особенностью такого изделия является универсальность, поскольку он может быть использован совместно с рондолью при монтаже утеплителя, так и без неё в качестве обычного строительного дюбеля, поскольку имеет внутренне отверстие, в которое можно вкрутить шуруп или саморез.

Дюбель для газобетона нейлоновый имеет форму с наружной резьбой для закручивания в предварительно просверленное отверстие. Резьба конструктивно изготовлена по часовой стрелке, что позволяет закрутить дюбель, а в случае необходимости демонтажа выкрутить из основания. В конце дюбеля имеется специальный бортик, который служит стопором, после того как дюбель будет установлен на всю длину, и не позволит глубже утопится и разрушить материал.

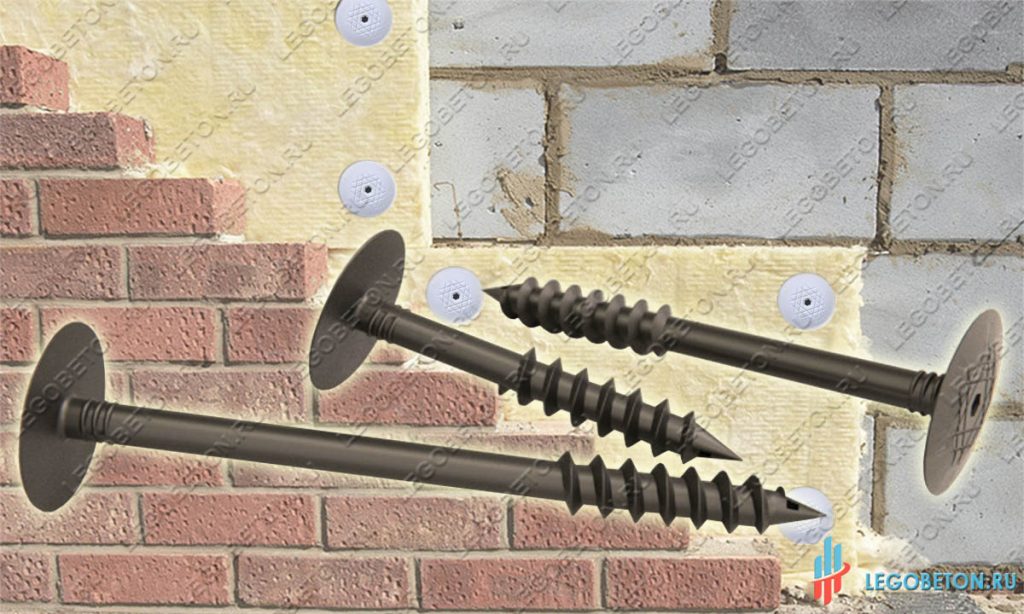

Металлический дюбель для газобетона производится из листовой стали и специально продуман для крепления в пористые материалы. Отличительной особенностью является конструкция из 4 лепестков имеющих наружную ребристую поверхность для надежного удержания в основании. В процессе монтажа дюбель вставляется в предварительно просверленное отверстие соответствующего диаметра, и при вкручивании шурупа или самореза лепестки расширяясь врезаются в стенки материала. Ребристая поверхность дюбеля не позволит прокрутиться в отверстии, если будет подобран соответствующий крепеж согласно характеристикам. Конструкция дюбеля не предусматривает возможность демонтажа, поскольку расширяясь, лепестки принимают форму отверстия.

Фасадный дюбель изготавливается из пластика или нейлона и имеет самую длинную клиновую зону для крепления в пустотелых или пористым материалах, что позволяет применять его для крепления тяжеловесных деталей. Конструкция дюбеля предусматривает расширение в отверстии в процессе вкручивания шурупа, тем самым фиксируясь по всей длине. Обычно поставляется в комплекте с шурупом, длина которого полностью совпадает с длиной дюбеля. Такая особенность позволяет произвести монтаж сквозь прикрепляемую деталь, тем самым сократив время работы. Шуруп имеет шестигранную головку, что увеличивает несущую способность соединения. Универсальность данного вида крепления позволяет осуществлять монтаж в любых материалах, не подбирая разные варианты креплений под различные материалы. Клиновой канал расширяется в тех местах, где есть углубления. Наружная часть дюбеля имеет дополнительные усы для удержания в основания, в случае если ведется монтаж в вертикальные отверстия.

В бытовых целях для крепления легких деталей, так как картина, подставки для цветов, настенных часов, широко используют дюбель для гипсокартона, который конструктивно имеет наружную резьбу и так же как в гипсокартон, вкручивается в пористое основание. Удобство данного вида в необходимости предварительно просверливать отверстие, поскольку дюбель изготовлен в наконечником в виде сверла, которое рассверливает необходимый диаметр под тело дюбеля. Дюбель вкручивается с помощью отвертки или шуруповертом непосредственно в материал без усилий. Единственным минусом для такого быстрого монтажа является отсутствие выбора длинны, которая ограниченная определенным размером, а так же возможности закрепить в дюбель более длинный саморез, чем предусмотрено производителем, поскольку внутренняя часть дюбеля ограничена.

Удобство данного вида в необходимости предварительно просверливать отверстие, поскольку дюбель изготовлен в наконечником в виде сверла, которое рассверливает необходимый диаметр под тело дюбеля. Дюбель вкручивается с помощью отвертки или шуруповертом непосредственно в материал без усилий. Единственным минусом для такого быстрого монтажа является отсутствие выбора длинны, которая ограниченная определенным размером, а так же возможности закрепить в дюбель более длинный саморез, чем предусмотрено производителем, поскольку внутренняя часть дюбеля ограничена.

Тестирование крепежа для газоблока от Крепком

В данном видео мы провели ряд тестов на вырыв, как металлических, так и пластиковых дюбелей для пено- и газоблока.

Список тестируемых:

- SORMAT KBT 6

- SORMAT KBTM 6 (снят с производства)

- FISCHER GB 10

- Дюбель ПБ 10х60

- Дюбель метал по ГБ 8х60 («ёлочка»)

- TOX GB 10х55

- FISCHER FPX М8

- TOX APOLLO VLF 8х100

- Шуруп по ГБ 8х100

Газобетон, пенобетон, шлакоблок, керамзитобетон – всё это рыхлые основания с пористой структурой, в которых не каждый крепеж выдержит высокую нагрузку. Когда нам нужно закрепить радиатор, телевизор, карниз для штор или санфаянс – важно выбрать такой крепеж, который будет держать нагрузку от подвешиваемых предметов. В крепежных магазинах нам предлагается множество вариантов. А если выбранный нами крепеж подведет? – во сколько нам обойдется ущерб от неправильного выбора? Испытания различных видов креплений по газобетону помогут определить, какое из них лучшее.

Когда нам нужно закрепить радиатор, телевизор, карниз для штор или санфаянс – важно выбрать такой крепеж, который будет держать нагрузку от подвешиваемых предметов. В крепежных магазинах нам предлагается множество вариантов. А если выбранный нами крепеж подведет? – во сколько нам обойдется ущерб от неправильного выбора? Испытания различных видов креплений по газобетону помогут определить, какое из них лучшее.

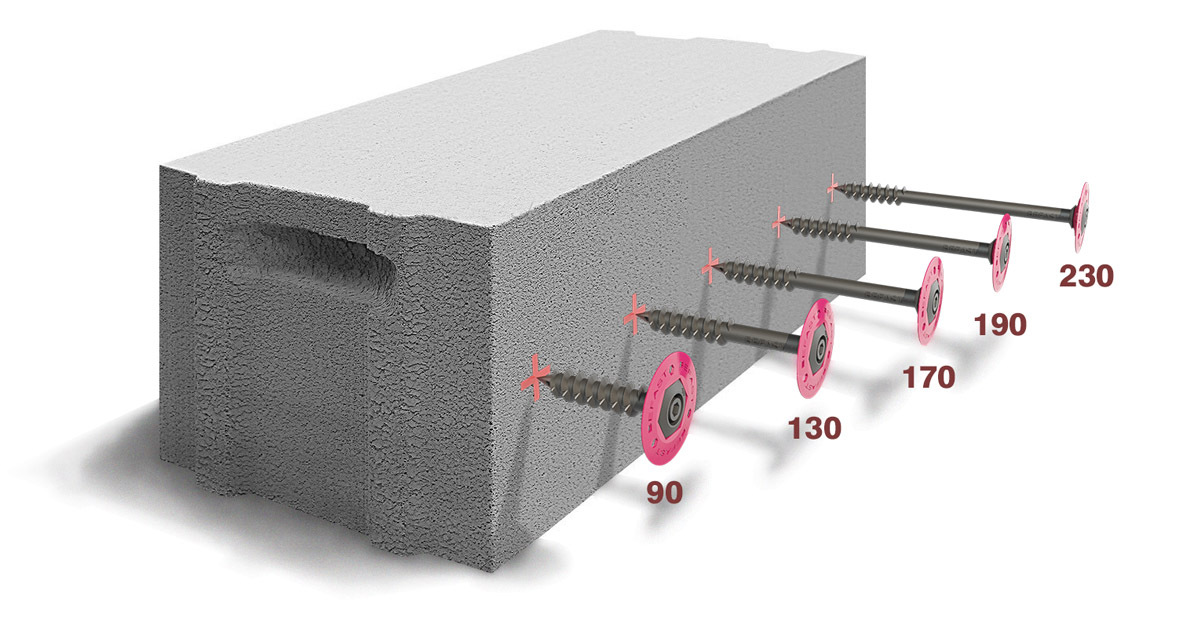

Каждое крепление мы испытали на два типа нагрузки – на срез и на вырыв. Каждое крепление было протестировано трижды! Испытание проводилось в блоках газобетона плотностью 500 кг/мм³ (марка D500).

Результаты испытаний на срез

В первой части испытаний мы нагружали крепеж на срез (поперечная сила, действующая перпендикулярно оси крепежа). Для этого мы использовали цепную таль, крановые весы и хэндмэйд адаптер, изготовленный нами специально для этого теста.

1. Первый испытуемый дюбель – SORMAT KBT 6 финского производства, в быту «хрюшка» или «поросячий хвостик». Наружный диаметр под сверло – 10 мм. Отверстие просверлили в безударном режиме, как и под все последующие крепежи, чтобы не раскрошить газобетон. Внутрь вкрутили шестимиллиметровый шуруп.

Наружный диаметр под сверло – 10 мм. Отверстие просверлили в безударном режиме, как и под все последующие крепежи, чтобы не раскрошить газобетон. Внутрь вкрутили шестимиллиметровый шуруп.

Производитель заявляет, что его допустимая нагрузка в пятисотом бетоне составляет 400 Н, что соответствует 40 кг. Учитывая коэффициент безопасности 3, указанный производителем, получаем показатель расчетной разрывной нагрузки – 120 кг.

- Результаты испытаний: 203 / 208 / 165,5 кг.

- Средняя разрушающая нагрузка составила 192 кг.

Учитывая, что в реальных проектах кладочный раствор препятствует расколу блока, удерживающая сила SORMAT KBT 6 довольна высока и стабильна.

2. Вторым номером испытание прошел первый претендент в металлическом исполнении SORMAT KBTM 6, отлитый из сплава цинка и алюминия (Zn Al4 Cu1). Установка в предварительно просверленное отверстие диаметром 10 мм и глубиной 60 мм.

По сути, существенной разницы в несущей способности быть не должно, а потому зачем платить больше? Разве что в целях противопожарной безопасности, так как полиамидный дюбель может использоваться лишь при температурах от -40 до +80°С, а металлический, устоит в случае открытого воздействия огня. В комбинации с металлическим KBTM 6 используют крепеж с метрической резьбой, такой как винты, болты, в том числе с крюками. Кроме того, металлическое исполнение позволяет использовать этот дюбель в керамзитобетоне.

- Результаты испытаний: 270 / 250 / 256 кг.

- Среднее значение предельной нагрузки составляет 258 кг.

Неожиданный результат – плюс 60 кг! Металлический дюбель обыграл своего пластикового собрата. Как нам показалось, в момент выхода металлического дюбеля из отверстия, его бортик вкупе с болтом создает горизонтальный упор по всей глубине крепежа, в то время как на нейлоновом аналоге происходит больший изгиб, что разрушает газобетон на выходе из отверстия.

3. Третьим номером идет GB 10 из полиамида от немецкого бренда FISCHER. Под него мы пробурили отверстие диаметром 10 мм, длиной не менее 65 мм и использовали универсальный 6-миллиметровый шуруп. По заявлениям производителя рекомендуемая нагрузка в газобетоне GB4,4 составляет 540 Н или 54 кг. Проверив предельное сопротивление разрушению на практике, получили:

- Результаты испытаний: 296 / 326 / 344 кг.

- Средняя разрушающая нагрузка составила 322 кг.

Результат внушает уважение, нейлоновый дюбель GB 10 FISCHER показал себя как стабильное и надежное крепление в газобетоне, способное нести вес довольно тяжелых предметов.

4. Четвертый крепеж для газобетона – дюбель ПБ 10, аналог FISCHER GB китайского производства, изготовленный из дешевого пластика. Он длиннее оригинала на 5 мм, в остальном форма идентична.

-

Результаты испытаний: 254 / 217 / 307 кг.

Что мы видим? Пластиковый дюбель китайского производства показал среднюю разрушающую нагрузку в 260 кг, что всего на 20% меньше, чем у нейлонового фирменного FISCHER GB.

5. Пятый в очереди на испытание – дюбель металлический по газобетону 8х60 мм, именуемый из-за своей зубчатой формы – «елочка» или «крокодил». Дешевый, поэтому очень популярный крепеж для газобетона. Используем его с шурупом 6 мм, хотя он подходит и для работы с шурупом глухарем. Сверлим под него отверстие диаметром 10 мм.

- Результаты испытаний: 236 / 215 / 357 кг.

- Средняя разрушающая нагрузка составила 237 кг.

Вывод: зубчатый металлический дюбель 8х60 мм показал значительный результат на срез, хотя и не самый высокий. Его можно смело использовать для настенного монтажа довольно весомых конструкций, и где из соображений пожарной безопасности нельзя устанавливать пластиковые крепления.

6. Следующий испытуемый образец – красный треугольный дюбель TOX GB (Ytox) из нейлона. Он имеет форму трехгранного клина с распорной зоной почти по всей длине. Для тестирования мы выбрали меньший из представленных типоразмеров – 10х55 мм. Его монтаж происходит аналогично FISCHER GB.

- Результаты испытаний: 270 / 276 / 294 кг.

- Средняя разрушающая нагрузка: 280 кг.

Хотя предельная нагрузка у TOX и ниже на 13% чем у ФИШЕР ГБ, но также стабильна. Это достаточно редкий бренд в России. Среди немногочисленных отзывов о данном дюбеле, есть положительные и отрицательные. Недовольным покупателям больше по нраву ФИШЕР ГБ. Смотри «Отзывы ТОКС ГБ на АМАЗОН».

7. Под седьмым номером испытание прошел FISCHER FPX М8 – забивной анкер для газобетона с внутренней метрической резьбой и четырьмя распорными пластинами. Максимальная несущая способность в ГБ 500 кг/мм², заявленная производителем, – 0,62 кН или 62 кг. Пробурили 10-миллиметровым сверлом отверстие, забили в него анкер и расклинили крылышки, вращая шестигранник по часовой стрелке. После этого вкрутили болт, закрепляя тем самым деталь в основании.

Пробурили 10-миллиметровым сверлом отверстие, забили в него анкер и расклинили крылышки, вращая шестигранник по часовой стрелке. После этого вкрутили болт, закрепляя тем самым деталь в основании.

- Результаты испытаний: 391 / 405 / 512 кг.

- Среднее значение нагрузки на срез: 436 кг.

Потрясающе высокое сопротивление вырыванию – 436 кг в среднем, при пиковом значении в 512 кг! А если учесть, что максимально допустимая нагрузка составляет 62 кг, то коэффициент безопасности равен 7. Это одно из самых надежных креплений в газобетоне среди уже протестированных. Не зря в видео к этому дюбелю мы авансом поставили ему приставку «ТОП», это бомба!

8. TOX APOLLO VLF – это уникальный дюбель с металлическим наконечником, разработка немецких инженеров. Внешний диаметр – 8 мм, длина – 100 мм. Шуруп идет в комплекте. В пористом бетоне он делает подрезку и формирует узелок, за счет чего и фиксируется. А насколько прочно удерживается, посмотрим на полученные в ходе испытаний значения:

А насколько прочно удерживается, посмотрим на полученные в ходе испытаний значения:

- Результаты 3-х тестов: 298 / 372 / 339 кг.

- Средняя разрушающая нагрузка: 336 кг.

По результатам испытаний видим, что дюбель APOLLO VLF, несмотря на внешний диаметр 8 мм, показывает высокую нагрузку на срез. Здесь стоит уточнить – почему первый тест показал меньший результат? Возможно из-за того, что нам не сразу было понятно, в какой момент останавливаться при закручивании. Во второй раз делаешь это более уверенно. Высокие значения удержания удалось получить после 6 оборотов.

9. Последний в списке на испытание – саморез по газобетону 8х100 мм DOMAX (DMX) , позволяющий осуществлять быстрый монтаж без предварительного сверления и закладки дюбеля.

- Результаты 3-х тестов: 58 / 54,5 / 69,5 кг.

- Средняя разрушающая нагрузка: 61 кг.

Этот крепеж показал самую низкую удерживающую способность. Пиковая нагрузка, при которой начинается разрушение, составляет в среднем всего 61 кг. Это самый слабый крепеж для газобетона, способный держать лишь очень легкие предметы типа настенных часов и рамочек с фотографиями.

Пиковая нагрузка, при которой начинается разрушение, составляет в среднем всего 61 кг. Это самый слабый крепеж для газобетона, способный держать лишь очень легкие предметы типа настенных часов и рамочек с фотографиями.

Результаты испытаний на вырывание

Во второй части мы нагружали крепеж на вырыв (усилие, действующее вдоль оси крепежа, закрепленного в газобетоне плотностью 500 кг/мм³). Для этого мы использовали другой адаптер, который посредством скобы крепится к весам. Каждый тип крепежного изделия мы также протестировали трижды и рассчитали среднее значение.

- SORMAT KBT 6: 157 кг – высокий результат, но на 20% ниже, чем в тесте на срез.

- SORMAT KBTM 6: 133 кг – это только половина от его нагрузки на срез.

- FISCHER GB 10: 178 кг, что составляет 55% от предела на срез.

- ПБ 10 (Китай): 138 кг, то есть также около половины от нагрузки на срез.

-

Дюбель металлический по газобетону: 45 кг – это лишь пятая часть от теста на срез.

- TOX ГБ: 223 кг – это 80% от предела на срез, и он пока лидирует по соотношению показателей вырыв/срез.

- FISCHER FPX М8: 220 кг, то есть показывает половину от нагрузки на срез.

- TOX APOLLO VLF: 129 кг – это в 2,5 раза меньше, чем при поперечной нагрузке.

Саморезы по газобетону DOMAX провалили тест на вырыв, показав при второй попытке всего 6 кг, после чего не было смысла проводить испытания в третий раз. Посмотрите на видео, как он ведет себя на втором тесте – он просто вылез вместе со срезом газобетона, за который держался.

Заключение по результатам испытаний

По результатам двух тестов первое место в номинациях «Самый мощный дюбель» и «Самый дорогой дюбель», бесспорно, принадлежит FISCHER FPX с его инновационным принципом расклинивания, как одной из самых передовых разработок в современном крепеже. Цена не то чтобы кусается, она грызёт как злая собака, но когда дело касается надежности и безопасности, ему нет равных.

В номинации «Самый стабильный дюбель» первое место можно разделить между TOX GB и SORMAT KBT за их среднюю цену и стабильные результаты по разным типам нагрузок.

В номинации «Самый бюджетный дюбель» побеждает дюбель ПБ китайского производства, показав 22 кг максимальной нагрузки за 1 рубль. А самым дорогим дюбелем на кг нагрузки оказался не FPX, а SORMAT KBTM.

Что касается сравнения FISCHER GB с дюбелем ПБ, мы не знаем как поведет себя дешевый пластик через 10 лет, в то время как фирменный аналог изготовлен из нейлона, который со временем не потеряет своих свойств.

В номинации «Худшее решение» побеждает саморез по газобетону DOMAX.

Надеемся, что проведенные испытания помогут вам сделать правильный выбор. И помните: «Зачем гадать, если можно испытать», — девиз лаборатории «Крепком». Кидайте идеи тестов в комментарии.

Новости компании 21-07-2021

грибов могут помочь Concrete залечить свои собственные трещины

Share на Facebook

Share в Twitter

Share на Reddit

.

Следующее эссе перепечатано с разрешения The Conversation, интернет-издания, посвященного последним исследованиям.

Инфраструктура поддерживает и облегчает нашу повседневную жизнь — подумайте о дорогах, по которым мы ездим, о мостах и туннелях, которые помогают перевозить людей и грузы, об офисных зданиях, где мы работаем, и о плотинах, обеспечивающих воду, которую мы пьем. Но не секрет, что американская инфраструктура стареет и отчаянно нуждается в восстановлении.

Бетонные конструкции, в частности, серьезно изнашиваются. Трещины очень распространены из-за различных химических и физических явлений, возникающих при повседневном использовании. Бетон дает усадку по мере высыхания, что может привести к образованию трещин. Он может треснуть из-за движения под ним или из-за циклов замерзания/оттаивания в течение сезона. Простое приложение слишком большого веса может привести к переломам. Хуже того, стальные стержни, встроенные в бетон в качестве арматуры, со временем могут подвергнуться коррозии.

Очень маленькие трещины могут быть очень опасными, потому что через них легко проникают жидкости и газы, а также вредные вещества, которые они могут содержать. Например, микротрещины могут позволить воде и кислороду просочиться, а затем разъесть сталь, что приведет к разрушению конструкции. Даже тонкая брешь шириной с волосок может пропустить достаточно воды, чтобы подорвать целостность бетона.

Но непрерывные работы по техническому обслуживанию и ремонту сложны, поскольку обычно требуют огромного количества труда и инвестиций.

Итак, с 2013 года я пытаюсь понять, как эти вредоносные трещины могут залечиваться без вмешательства человека. Идея изначально была вдохновлена удивительной способностью человеческого тела излечивать порезы, ушибы и сломанные кости. Человек получает питательные вещества, которые организм использует для производства новых заменителей для заживления поврежденных тканей. Таким же образом, можем ли мы предоставить необходимые продукты для бетона, чтобы заполнить трещины, когда произойдет повреждение?

Мои коллеги из Бингемтонского университета Гуангвен Чжоу и Дэвид Дэвис, Нин Чжан из Университета Рутгерса и я нашли необычный кандидат, который помогает бетону восстанавливаться: гриб под названием Trichoderma reesei .

Сначала мы проверили около 20 различных видов грибков, чтобы найти тот, который мог бы выдерживать суровые условия в бетоне. Некоторые мы выделили из корней растений, которые росли на бедных питательными веществами почвах, в том числе в сосновых степях Нью-Джерси и канадских Скалистых горах в Альберте.

Мы обнаружили, что когда гидроксид кальция из бетона растворялся в воде, pH нашей среды для роста грибов увеличивался с близкого к нейтральному исходного значения 6,5 до очень щелочного значения 13,0. Из всех проверенных нами грибов только T. reesei может выжить в этой среде. Несмотря на резкое повышение рН, его споры прорастали в нитевидный гифальный мицелий и одинаково хорошо росли как с бетоном, так и без него.

Как только споры ( слева ) прорастают при добавлении воды, они превращаются в нитевидный гифальный мицелий ( справа ). Фото: Congrui Jin (CC BY-ND)

Фото: Congrui Jin (CC BY-ND)Мы предлагаем использовать споры грибов вместе с питательными веществами во время начального процесса смешивания при строительстве новой бетонной конструкции. Когда происходит неизбежное растрескивание и внутрь попадает вода, спящие грибковые споры прорастают.

По мере роста они будут работать как катализатор в богатых кальцием условиях бетона, способствуя осаждению кристаллов карбоната кальция. Эти месторождения полезных ископаемых могут заполнить трещины. Когда трещины будут полностью заделаны и вода больше не сможет проникнуть, грибки снова образуют споры. Если трещины образуются снова и условия окружающей среды становятся благоприятными, споры могут проснуться и повторить процесс.

T. reesei экологически чистый и непатогенный, не представляющий риска для здоровья человека. Несмотря на его широкое присутствие в тропических почвах, нет сообщений о неблагоприятном воздействии на водные или наземные растения или животных. На самом деле T. reesei имеет долгую историю безопасного использования в промышленном производстве ферментов карбогидразы, таких как целлюлаза, которая играет важную роль в процессах ферментации при виноделии. Конечно, исследователям необходимо будет провести тщательную оценку любых возможных немедленных и долгосрочных последствий для окружающей среды и здоровья человека, прежде чем использовать его в качестве лечебного средства в конкретной инфраструктуре.

reesei имеет долгую историю безопасного использования в промышленном производстве ферментов карбогидразы, таких как целлюлаза, которая играет важную роль в процессах ферментации при виноделии. Конечно, исследователям необходимо будет провести тщательную оценку любых возможных немедленных и долгосрочных последствий для окружающей среды и здоровья человека, прежде чем использовать его в качестве лечебного средства в конкретной инфраструктуре.

Мы до сих пор не до конца понимаем этот очень молодой, но многообещающий метод биологического восстановления. Бетон является суровой средой для грибка: очень высокие значения pH, относительно небольшие размеры пор, сильный дефицит влаги, высокие температуры летом и низкие зимой, ограниченная доступность питательных веществ и возможное воздействие ультрафиолетовых лучей солнечного света. Все эти факторы резко влияют на метаболическую активность грибов и делают их уязвимыми для гибели.

Наши исследования все еще находятся на начальном этапе, и нам еще предстоит пройти долгий путь, чтобы сделать самовосстанавливающийся бетон практичным и экономически эффективным. Но масштабы проблем американской инфраструктуры делают целесообразным поиск творческих решений, подобных этому.

Первоначально эта статья была опубликована на The Conversation. Прочтите исходную статью.

ОБ АВТОРАХ

Конгруи Джин — доцент кафедры машиностроения Бингемтонского университета штата Нью-Йорк.

Исследователи МГУ изучают альтернативу цементу с использованием грибков и бактерий

Бетон используется везде, от мостов до небоскребов, в современной антропогенной среде. Он прочный и дешевый, но также вносит большой вклад в изменение климата, а некоторые материалы, используемые для его изготовления, становятся все более дефицитными. Исследователи из Университета штата Монтана пытаются разработать устойчивую альтернативу микроорганизмам.

В Центре биопленочной инженерии МГУ доцент Эрика Эспиноса-Ортиз подходит к инкубатору, заполненному стеклянными химическими колбами.

— Значит, все наши грибы и бактерии растут здесь, — говорит Эспиноза-Ортис, вытаскивая одну из колб. В жидкости висит кусок металла, на котором что-то растет.

«У нас есть всякие грибы. Как этот парень. Вы видите, что он выглядит совершенно по-другому. Это черный. Это плесень. Иногда вы можете увидеть черные пятна, растущие в вашей ванной комнате. Вероятно, это такой вид. Итак, мы изучаем всевозможные грибы, и мы пытаемся понять, как их можно выращивать в разных условиях для разных целей», — говорит Эспиноса-Ортис.

Рэйчел Крамер

/

Йеллоустонское общественное радио

Инкубатор в лаборатории Центра инженерии биопленки МГУ осторожно встряхивает колбы с грибками с различными материалами, которые способствуют или подавляют рост, 20 февраля 2021 года в Бозмане, штат Монтана. Одной из таких целей может быть альтернатива бетону. Профессор машиностроения Челси Хеверан говорит, что для производства бетона требуется много энергии и ресурсов, таких как вода и песок, и на него приходится около восьми процентов ежегодных выбросов CO2, вызванных деятельностью человека.

«Дело в том, что наш построенный мир сейчас построен на бетоне, — говорит Хеверан. «Мы сталкиваемся с ситуацией растущей нехватки ресурсов; нам нужно расти, не так ли? И изменение климата является серьезной проблемой, и входы в цементные системы, такие как цемент и бетон, становятся все более редкими».

Хеверан возглавляет междисциплинарную группу исследователей МГУ, которая занимается переосмыслением материалов для строительства и инфраструктуры, заимствуя уроки у природы.

«Мы задаемся вопросом, можем ли мы лучше использовать микроорганизмы, такие как бактерии и грибы, для создания строительных материалов другим способом, который может быть повторно использован и переработан», — говорит Хеверан.

Получив грант в полмиллиона долларов от Национального научного фонда, команда экспериментирует с подходом, подобным тому, как человеческая кость растет с минералами, затвердевающими вокруг живого волокнистого каркаса.

«Мы протестировали их с бактериями, и мы находимся в процессе тестирования с грибком», — говорит Эрика Эспиноса-Ортиз, указывая на несколько больших шприцев, привязанных к металлическому каркасу. «Наполняем шприцы песком. У нас есть разные виды песка. Это крупный песок, а затем мелкий песок».

«Наполняем шприцы песком. У нас есть разные виды песка. Это крупный песок, а затем мелкий песок».

Рэйчел Крамер

/

YPR

Доцент МГУ Эрика Эспиноса-Ортис указывает на шприцы, которые действуют как форма для создания бетоноподобного материала в Центре инженерии биопленок МГУ 20 февраля 2021 года в Бозмане, монт.Через трубки, прикрепленные к верхней и нижней части шприцев, исследователи закачивают жидкость с грибком, который разрастается нитевидными разветвленными сетями, называемыми мицелием. Добавление питательных веществ, кальция и бактерий запускает химические реакции с образованием карбоната кальция, основного минерала, содержащегося в ракушках и жемчуге, который склеивает все частицы песка вместе.

Эспиноса-Ортис держит маленький белый цилиндр.

« Итак, через пару дней вы получите что-то вроде этого», — говорит Эспиноза-Ортис.

Цилиндр вроде бы должен быть легким, но он прочный.

« Раньше это был этот материал», — говорит аспирант Арда Акьель. «Итак, эти крошечные частицы превращаются в этот блок».

«Итак, эти крошечные частицы превращаются в этот блок».

Акьель осторожно встряхивает стеклянный контейнер, наполненный крошечными керамическими частицами.

Хеверан говорит, что этот процесс, который они разрабатывают с помощью микробов, может быть более устойчивым, чем обычный цемент, по нескольким причинам.

Рэйчел Крамер

/

YPR

Цементоподобные материалы, изготовленные из микробов, на выставке в Центре инженерии биопленок МГУ 20 февраля 2021 г. в Бозмане, штат Монтана. Исследователи и студенты использовали формочки для печенья с талисманом бобкэт в качестве формы для конструкций. «После того, как я разобью этот цемент на куски, у меня будет очень, очень ограниченная возможность повторно использовать эти куски для чего-либо еще, и я не могу снова измельчить его и просто залить как новый цемент. Преимущество карбоната кальция в том, что мы потенциально можем его расщепить и использовать в качестве новых материалов для производства других строительных материалов», — говорит Хеверан.

Она говорит, что для изготовления альтернативы цементу также требуется меньше энергии, так как это можно делать при комнатной температуре.

До сих пор остается много вопросов без ответов, например, будет ли этот материал таким же прочным, как цемент в больших масштабах, и как грибок будет реагировать на другие материалы, такие как металл и пластик.

Но профессор химической и биологической инженерии Робин Герлах в восторге от открывающихся возможностей.

«Если бы мы вышли вперед и угадали, где мы будем через 10 лет, мы могли бы разрабатывать материалы, зная, какой организм выращивать и в каких условиях создавать материал такой формы и с нужными нам свойствами». — говорит Герлах.

Герлах и еще один исследователь в команде, доцент кафедры гражданского строительства Ади Филлипс, уже использовали микробы в реальных приложениях.

Вместе с отраслевыми партнерами они разработали способ использования бактерий для герметизации труднодоступных трещин в нефтяных и газовых скважинах. Поскольку бактерии настолько малы и растут на месте, они легче проникают в крошечные трещины, чем обычный цемент.

Поскольку бактерии настолько малы и растут на месте, они легче проникают в крошечные трещины, чем обычный цемент.

«И причина, по которой мы заботимся о герметизации нефтяных и газовых скважин и путей утечки, заключается в том, что, во-первых, производитель хочет собрать этот материал. Они не хотят, чтобы он был потерян в атмосфере, потому что они хотят иметь возможность извлекать его и использовать», — говорит Филлипс. «Другая [причина] заключается в том, что, особенно метан, является более сильным парниковым газом, чем CO2, и поэтому мы не хотим, чтобы он попадал в атмосферу».

Рэйчел Крамер

/

YPR

Адъюнкт-профессор гражданского строительства Ади Филлипс держит гигантский гаечный ключ для сосуда высокого давления, который имитирует условия нефтяных и газовых скважин на глубине в тысячи футов под землей в Бозмане, штат Монтана. 20 февраля 2021 г. Montana Emergent Technologies, небольшая компания в Бьютте, использовала технологию биопленочного барьера для герметизации более 20 нефтяных и газовых скважин.