- Горелка на отработке своими руками: пошаговая инструкция с фото

- Горелка на отработке

- Высокопроизводительная насадка для 3D-печати своими руками — Кухня с ЧПУ

- Полное руководство по системам туманообразования от комаров своими руками

- КАК УСТАНОВИТЬ СИСТЕМУ ОТ КОМАРОВ СВОИМИ РУКАМИ

- Лидерство с 2005 года

- Спланируйте и спроектируйте свою систему Mosquito

- Видео по установке системы туманообразования от комаров своими руками

- выберите Ваш аппарат для распыления Mosquito

- Безбаковый или 55-галлонный бочонок?

- Безрезервуарная система туманообразования от комаров

- 55-галлонная система туманообразования от комаров

- Закажите части СИСТЕМЫ туманообразования от комаров

- УСТАНОВИТЕ СИСТЕМУ ПРОДУВАНИЯ ОТ КОМАРОВ

- N

- Установка форсунок на заборе

- Установка сопла на карнизании

- Установка natzcles natzzles в цветочных кружках

- Установка.

- ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

- комары сожрут тебя заживо?

- уже есть система туманообразования?

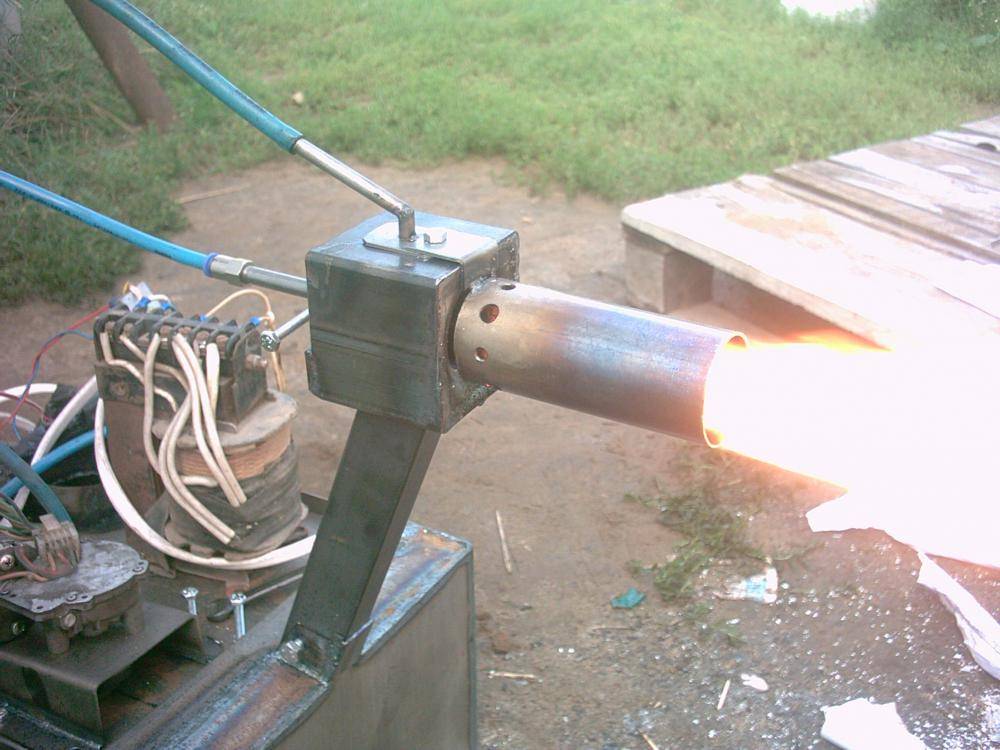

Горелка на отработке своими руками: пошаговая инструкция с фото

В этой статье мы рассмотрим, как сделать своими руками горелку на отработке для котлов из подручных материалов. У каждого автомобилиста часто возникает вопрос о том, куда девать отработанное масло. Ведь выливать на землю его нельзя – вредит почве, зато можно сделать горелку, которая будет заправляться отработкой. Ведь этот материал является прекрасным топливом, главное – обеспечить все условия для качественного его сгорания.

Условия горения

Чтобы самодельная горелка на отработке работала, нужно обеспечить соблюдение нескольких требований. В частности, масло лучше всего будет сгорать в разогретом и распыленном состоянии. Выполнить эти условия несложно, в статье приведено несколько вариантов горелок, у которых мощный факел огня, а главное – выделяется большое количество тепловой энергии.

Нужно отметить, что допускается выполнять хотя бы одно условие – обеспечить нагрев или распыление. Правда, эффективность при этом окажется несколько меньшей.

Самодельные горелки: требования

Самодельные устройства можно использовать для любых целей. Очень часто их устанавливают в жидкотопливные печи или универсальные котлы. При изготовлении важно сделать форсунку, способную выдать мощное пламя. Требования к горелке, которые необходимо предъявлять в первую очередь:

- Малый расход электрической энергии.

- Легкость в монтаже и простота использования.

- У горелки должна быть высокая эффективность работы.

- Самоделка должна хорошо работать даже при использовании низкокачественного и загрязненного топлива.

Особенности горелок

Для того чтобы эффективно сжечь масло, его потребуется сначала прогреть, а затем распылить. Для этого устанавливается электрический нагревательный элемент ТЭН. Но расход электроэнергии при этом будет достаточно большой. А вам главное при изготовлении – это добиться минимальных потерь при использовании устройства. Горелка должна быть источником очень дешевого тепла, чего не реализовать при использовании ТЭНов.

Раз не получается сначала прогреть масло, нужно попытаться его распылить. Простейшие горелки, изготовленные по схеме Бабингтона, могут успешно применяться в котлах. Конструкция предельно простая – топливо стекает по сферической поверхности. В последней сделано тонкое отверстие, через него подается сжатый воздух. Получается так, что масло сдувается со сферы, образуются маленькие капли, которые и можно воспламенить.

Работа горелки

В статье приведена упрощенная схема горелки, которая позволяет понять принцип ее работы. Смесь после распыления поджигается, а пламя используется для каких-либо целей. Вы можете поставить эту горелку в котел, работающий на любом типе топлива. В принципе, никто не мешает вам сделать котел самостоятельно. Обратите внимание на то, что практически нет испарения при работе – все процессы протекают при низкой температуре, главную роль играет сжатый воздух.

Чтобы более эффективно происходило горение, можно сделать систему подогрева, только использовать в ней маломощный ТЭН. В этом случае повысится эффективность, улучшится теплоотдача, пламя будет иметь красивый и ровный факел.

В этом случае повысится эффективность, улучшится теплоотдача, пламя будет иметь красивый и ровный факел.

Преимущества горелки Бабингтона

У такой конструкции довольно много преимуществ. Самое главное – нет необходимости предварительно очищать отработанное масло. Ведь вы понимаете, что в отработке может содержаться очень большое количество примесей. Собственно, поэтому у масла такой специфический черный цвет. Также нельзя обойти стороной и второе преимущество – простоту изготовления. И если вы умеете работать с инструментами, то без труда сделаете эффективный и простой источник тепла на дешевом топливе.

Испарительные горелки на отработанном масле нуждаются в дополнительном источнике тепла. Поэтому приходится ставить ТЭНы, которые потребляют большое количество электроэнергии. Либо же можно усложнить конструкцию, чтобы масло подогревалось и образовывались легковоспламеняющиеся фракции. Что касается схемы Бабингтона, то она очень простая – без испарения обойтись еще можно, вот только компрессор обязательно использовать. Это вариант конструкции с облегченным распылением топлива.

Это вариант конструкции с облегченным распылением топлива.

Переделка промышленных горелок

Стоит заметить, что сделать горелку на масле-отработке с нуля намного проще, нежели переделывать промышленные образцы. Ведь все равно потребуется вкладывать средства. Например, при переделке горелки на дизтопливе придется затратить довольно много денег. В итоге и конструкция оказывается весьма сложной и требуется подогревать масло. Намного дешевле купить готовую масляную горелку или сделать ее самостоятельно.

Некоторые пытаются сделать горелку из паяльной лампы. Но это не очень хороший вариант, так как принцип работы у нее сильно отличается от того, какой необходим. В паяльной лампе форсунка прогревается, а масло вытесняется за счет давления из форсунки. Бензин – это очищенное топливо, чего не скажешь об отработанном масле. В нем есть и примеси металлов, и продукты сгорания солярки или бензина, а также иные виды загрязнений. В итоге форсунка засоряется очень быстро. Можно, конечно, модернизировать ее, но овчинка выделки не стоит – слишком дорого и трудозатратно. Поэтому рекомендуется отдать предпочтение горелке Бабингтона.

Поэтому рекомендуется отдать предпочтение горелке Бабингтона.

Что потребуется для самостоятельной сборки

А теперь подойдем ближе к тому, как сделать своими руками горелку на отработке. Плюс очевиден – вы получите качественное устройство, которое будет идеально работать, сможет составить конкуренцию любому промышленному образцу. А самое главное – стоимость у него оказывается очень низкой. Вам потребуется наличие компрессора, способного обеспечить давление не менее 2 Атм.

Идеальный вариант – от старого холодильника. Также вам нужно иметь такие материалы:

- Топливный бак с установленным в него ТЭНом. Нагреватель работать будет не постоянно, с его помощью происходит частичный прогрев масла.

- Второй бак, предназначенный для сбора масла, не отправленного в форсунку.

- Медная трубка, чтобы подавать воздух к сфере горелки.

- Трубка для слива отработки.

- Насос для перекачки излишков в основной бачок.

- Металлическая труба диаметром 2 дюйма для сопла.

- Тройник для двухдюймовой трубы.

- Материалы для сферической форсунки.

Когда подготовите все материалы, можно начинать изготовление горелки на отработке для твердотопливных котлов.

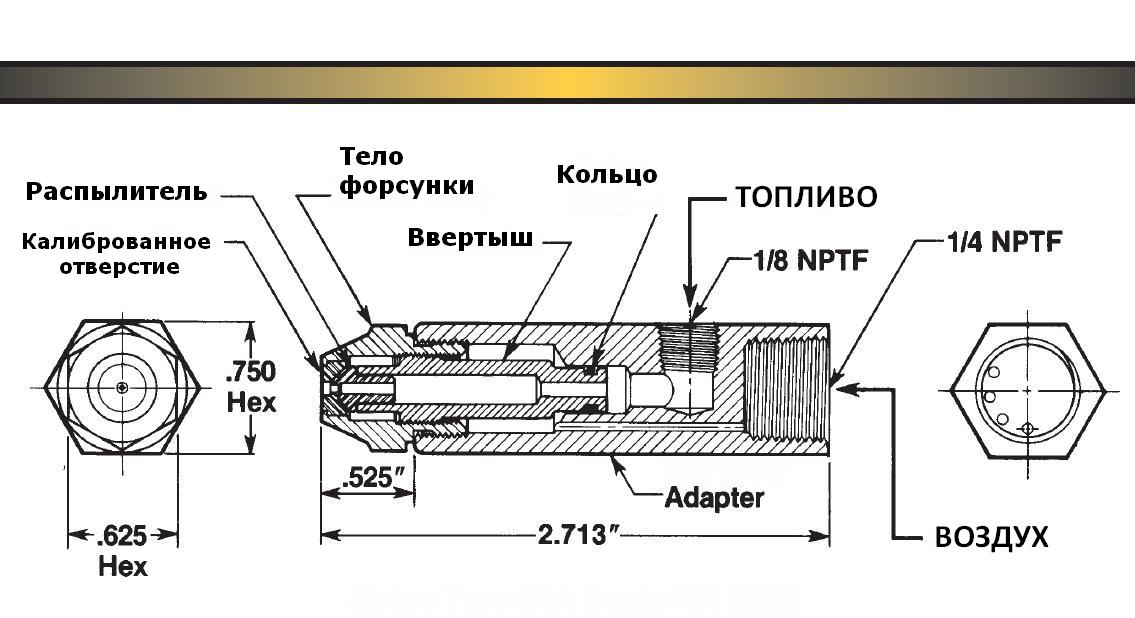

Форсунка

Сначала вам нужно сделать форсунку сферической формы, по ней в дальнейшем будет стекать топливо. В сфере делаете отверстие, диаметр должен быть примерно 0,25 мм. Обратите внимание на то, что от диаметра зависит мощность самодельной горелки. Чем меньше диаметр, тем ниже мощность и наоборот. Все трудности вас ожидают именно при изготовлении форсунки. Канал для прохода воздуха необходимо делать идеально ровным. Необходимо, чтобы бил воздух вперед, а не по стенкам форсунки. Лучший вариант – сделать отверстие на специальном станке.

Но если вам улыбнется удача, и вы найдете жиклер с нужным диаметром, то не упустите возможность и поставьте его в центре сферического элемента. Если же не находите полусферу, можно использовать небольшой отрезок листового металла с прикрепленным внутри жиклером. В результате вы получите форсунку для распыления масла. В нее будет поступать прогретое топливо, а распыление происходит благодаря поступающему воздуху. При установке такого устройства в универсальный котел вы получаете эффективный и дешевый источник тепла.

В результате вы получите форсунку для распыления масла. В нее будет поступать прогретое топливо, а распыление происходит благодаря поступающему воздуху. При установке такого устройства в универсальный котел вы получаете эффективный и дешевый источник тепла.

Сборка горелки

А теперь давайте поговорим о том, как сделать горелку на отработке и запустить ее. По сути, после изготовления форсунки можно смело утверждать, что основная часть изготовлена и ожидается только сборка. Теперь нужно все объединить в корпусе. А в его качестве можно использовать тройник и прикрученную к нему металлическую трубу. Длина ее должна быть примерно 20-40 см. Форсунка должна привариваться или прикручиваться к трубке, которая подает воздух. Второй конец трубки соединяется с компрессором.

Распылитель ставится внутри тройника и закрепляется при помощи фитингов. В самом тройнике нужно сделать отверстие, в него ставится трубка для подачи отработанного масла. Необходимо, чтобы она заканчивалась над распылителем. В качестве отводящей трубки используется нижний элемент тройника. Сюда вворачивается переходник для тонкой трубки, по которой будут уходить излишки в сливной бачок. Чтобы организовать подачу и отвод масла, нужно применять гибкие медные тонкие трубки.

В качестве отводящей трубки используется нижний элемент тройника. Сюда вворачивается переходник для тонкой трубки, по которой будут уходить излишки в сливной бачок. Чтобы организовать подачу и отвод масла, нужно применять гибкие медные тонкие трубки.

Завершение изготовления

У горелки будет мощное пламя, но для бесперебойной работы важно, чтобы все конструкции внешних элементов были продуманы грамотно. В рассмотренном варианте отработка стекает по распылителю в форме сферы, но большая часть возвращается обратно в бак, небольшое количество попадает в сопло. Для увеличения эффективности рекомендуется установить в основном баке хотя бы слабенький нагревательный элемент. Если нет желания вручную переливать масло из одного бака в другой, нужно установить небольшой насос. Устанавливается он между бачками и позволяет перекачивать из одного в другой масло, обеспечивая тем самым круговорот.

Для увеличения ресурса агрегата рекомендуется соединения обрабатывать высокотемпературными герметиками. На ТЭНе рекомендуется поставить термостат (если такой не предусмотрен). Масло достаточно прогревать до температуры 70 градусов, больше смысла нет. В конечном результате у вас должно быть три узла, потребляющих энергию. К ним относятся:

На ТЭНе рекомендуется поставить термостат (если такой не предусмотрен). Масло достаточно прогревать до температуры 70 градусов, больше смысла нет. В конечном результате у вас должно быть три узла, потребляющих энергию. К ним относятся:

- Компрессор.

- Масляный насос.

- Нагревательный элемент.

К сожалению, сделать полностью энергонезависимую конструкцию не получится, так как не рекомендуется исключать ТЭН или масляный насос. Что касается компрессора, то без него горелка работать вообще не будет. Но все равно вы много экономите на топливе — отработанное масло стоит копейки.

Горелка на отработке

Главная › Новости

Опубликовано: 03.09.2018

Испарительная горелка на отработке ,перевод печи на отработку.

При эксплуатации автомобильного и тракторного транспорта образуется значительное количество отработанного масла. Согласно экологическому законодательству, это масло нельзя выливать на землю или в канализацию, а необходимо утилизировать на специальных предприятиях, неся при этом ощутимые для бюджета издержки. Изобретение Роберта Бабингтона позволяет решить эту проблему, используя отработку для отопления помещений или для нагрева технологических установок. Его горелка, будучи несложной по конструкции и доступной для изготовления домашнему мастеру, отличается надежностью и высокой энергоэффективностью.

Согласно экологическому законодательству, это масло нельзя выливать на землю или в канализацию, а необходимо утилизировать на специальных предприятиях, неся при этом ощутимые для бюджета издержки. Изобретение Роберта Бабингтона позволяет решить эту проблему, используя отработку для отопления помещений или для нагрева технологических установок. Его горелка, будучи несложной по конструкции и доступной для изготовления домашнему мастеру, отличается надежностью и высокой энергоэффективностью.

Горелка на отработке

Что представляет собой горелка Баббингтона

Конструкция горелки Баббингтона на жидком топливе достаточно проста для того, чтобы ее можно было своими руками изготовить в домашней мастерской. Горелка на отработке имеет следующие основные узлы и детали:

Горелка на отработке

емкость с отработкой;

топливопровод;

топливный насос; включенный в разрыв топливопровода;

полусфера с отверстием малого диаметра;

воздушная форсунка, выходящая в это отверстие;

поддон для стекающего топлива.

Схема устройства горелки

Горелка на отработке Oil burner Масляная форсунка

Топливопровод оканчивается на некоторой высоте над полусферой, отработка стекает по ней и испаряется, пары вовлекаются в воздушную струю, образуя топливную смесь. Не успевшее испариться топливо попадает в поддон, а из него по системе труб — обратно в топливную емкость.

Несмотря на кажущуюся простоту устройства, для его эффективной и, главное, безопасной работы требуется точно изготовить основные детали и правильно расположить их друг относительно друга. Поэтому лучше скачать готовые чертежи горелки Бабингтона и следовать указанным в них размерам.

Принцип работы

В большинстве известных масляных горелок масляно-воздушную смесь подается через жиклер под давлением. В отличие от них, в системе Бабингтона масло подается насосом малого давления и свободно стекает по поверхности, имеющей форму сферы или близкой к ней. Топливо образует тонкую пленку и испаряется, увлекаемое потоком воздуха, подаваемым под давлением в небольшое (до 0,3 миллиметра) отверстие в центре сферы. Пары масла и воздух перемешиваются, образуя факел топливной смеси. Этот факел поджигается и нагревает то, что следует нагревать — стенки печи или жидкостный теплообменник бойлера.

Топливо образует тонкую пленку и испаряется, увлекаемое потоком воздуха, подаваемым под давлением в небольшое (до 0,3 миллиметра) отверстие в центре сферы. Пары масла и воздух перемешиваются, образуя факел топливной смеси. Этот факел поджигается и нагревает то, что следует нагревать — стенки печи или жидкостный теплообменник бойлера.

Принцип действия

Часть масла не успевает испариться и сгореть и стекает ниже отверстия, попадая в поддон для сбора топлива. Далее отработка перетекает из поддона в топливный бак и используется повторно.

Для повышения текучести и испаряемости отработки ее подогревают. Подогретая отработка распыляется на капельки меньшего объема, что также повышает качество топливной смеси и общую эффективность устройства.

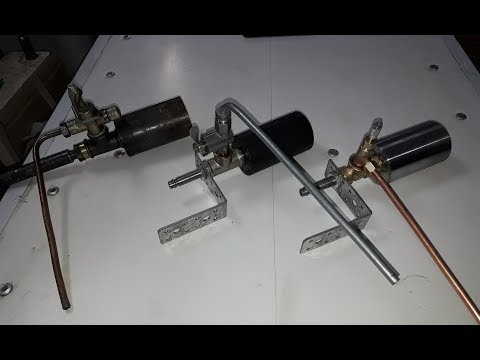

Как сделать горелку на отработке

Для того чтобы сделать горелку на отработанном масле своими руками, потребуется:

крестовина для водопроводных труб с внутренней резьбой, диаметром 2 дюйма;

кусок двухдюймовой трубы с нарезанной внешней резьбой, длиной 15-20 см;

медная трубка диаметром 10 миллиметров для подачи топлива;

металлическая трубка для подачи воздуха;

компрессор 2-4 бар;

масляный насос;

фитинги для присоединения топливопровода;

вентиль для топливной магистрали для регулировки поступления топлива;

полусфера — латунная мебельная ручка или сферическая гайка.

Детали для сборки горелки на отработке

Насос подойдет от любого легкового автомобиля или мотоцикла, его приводной вал надо будет соединить с электродвигателем. Компрессор лучше всего взять от хододильника- они приспособлены к продолжительной работе.

Трубка вкручивается в одно из отверстий крестовины, в противоположное ввинчивается заглушка с закрепленной на ней полусферой таким образом, чтобы она находилась в центре крестовины. Сзади через заглушку к полусфере подводится трубка подачи воздуха.

В верхнее отверстие крестовины крепят топливопровод, из которого отработка будет капать на полусферу. Нижнее отверстие выводят в поддон для сбора несгоревшего масла. Все основные узлы горелки на отработанном масле, собранной своими руками:

крестовину в сборе; компрессор; топливный бак; насос; блок питания и управления;

закрепляют на раме, сваренной из стального уголка.

Горелка на отработке своими руками

Делаем форсунку горелки на отработке

Форсунка — самый ответственный элемент конструкции горелки для отработки, собранной своими руками. Точность ее изготовления определяет топливную эффективность и безопасность системы. Чем больше отверстие форсунки-тем мощнее получится горелка.

Точность ее изготовления определяет топливную эффективность и безопасность системы. Чем больше отверстие форсунки-тем мощнее получится горелка.

Кроме того, очень важно, чтобы канал поступления воздуха был ровным и гладким — тогда форма факела будет оптимальной. Наилучшим вариантом будет использование готового жиклера с отверстием нужного диаметра, например, от газовой плиты или карбюратора.

Но можно и просверлить отверстие на сверлильном станке. Использование ручной дрели не рекомендуется из-за трудности обеспечения соосности отверстия.

Форсунка

Полусферу можно сделать из мебельной ручки подходящего диаметра или из полусферической гайки. Форсунку надо смонтировать заподлицо с поверхностью полусферы. В самом крайнем случае используют просто выгнутую на правиле полоску металла с приваренным к ней жиклером.

Мощность получившейся горелки можно с известной погрешностью оценить заранее. Горелка с одним отверстием 0,3 мм сможет выдать примерно 16 квт тепловой мощности. Если требуется большая мощность, то лучше не увеличивать диаметр отверстия, а сделать их несколько, на расстоянии не менее 8 мм друг от друга. Практика показала, что из отверстия больше 0,3 мм воздушный поток становится турбулентным, хуже захватывает пары отработки, и тепловая эффективность устройства падает.

Если требуется большая мощность, то лучше не увеличивать диаметр отверстия, а сделать их несколько, на расстоянии не менее 8 мм друг от друга. Практика показала, что из отверстия больше 0,3 мм воздушный поток становится турбулентным, хуже захватывает пары отработки, и тепловая эффективность устройства падает.

История появления горелок на отработанном моторном масле

Горелки на отработке получили массовое распространение в нашей стране во второй половине 20 века. Население искало недорогой способ обогрева помещений.

Использование отработки, которая не стоила практически ничего, было весьма выгодным по сравнению с покупкой угля, дров и даже торфа, не говоря об отоплении газом или электричеством. Из-под рук домашних мастеров выходили более или менее экономичные и безопасные устройства.

Принцип их действия напоминал широко известный керогаз, работавший на керосине. Керосин испарялся, а пары его сжигались в отдельной пиролизной камере.

Главной проблемой таких устройств была сильная копоть и резкий неприятный запах из-за неполного сгорания топлива. Чтобы избежать этого, топливо сначала разлагали на фракции при высокой температуре, а потом дожигали эти фракции по отдельности.

Чтобы избежать этого, топливо сначала разлагали на фракции при высокой температуре, а потом дожигали эти фракции по отдельности.

В 1969 году английский изобретатель Роберт Баббингтон получил патент на свою печь, первоначально предназначая ее для работы на солярке. По истечении срока действия патента конструкция стала доступна для повторения, как промышленными предприятиями, так и домашними мастерами. Самодельная горелка на отработанном масле конструкции Баббингтона намного экономичнее и безопаснее других конструкций горелок.

Достоинства и недостатки горелки на жидком топливе

Горелка на отработке конструкции Баббингтона имеет целый ряд преимуществ:

Простота конструкции, отсутствие подвижных частей.

Доступность для изготовления в домашних условиях.

Доступность в Сети хорошо просчитанных и точных чертежей.

Исключительная дешевизна топлива. Предприятия, владеющие большим парком автомобильной и тракторной техники, смогут существенно сэкономить на отоплении и одновременно на утилизации отработанного масла. Высокая энергоэффективность. Другие горелки на отработке тратят заметно больше топлива в расчете на один киловатт тепловой энергии.

Малые габариты позволяют встраивать горелку в уже существующие системы отопления без их существенных переделок.

Высокая степень пожарной безопасности.

Высокая энергоэффективность. Другие горелки на отработке тратят заметно больше топлива в расчете на один киловатт тепловой энергии.

Малые габариты позволяют встраивать горелку в уже существующие системы отопления без их существенных переделок.

Высокая степень пожарной безопасности.

Кроме указанных достоинств, горелка обладает и рядом недостатков.

Чувствительность топливного тракта к загрязнениям. Отработку обязательно придется отфильтровать. Необходимость электропитания для работы топливного насоса и воздушного компрессора. Неприятный запах при работе. Горелку лучше не использовать в помещениях постоянного пребывания людей или сельскохозяйственных животных либо потребуется обеспечить надежный отвод продуктов горения.

Горелка на отработке в быту

В целом достоинства значительно перевешивают недостатки, и горелка Баббингтона приобретает все большую популярность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Высокопроизводительная насадка для 3D-печати своими руками — Кухня с ЧПУ

Недавно я показал вам, как с соплом Bondtechs CHT вы можете печатать почти в три раза быстрее, потому что оно может более эффективно плавить нить, разделяя ее на три нити. Основная проблема нагрева нити для 3D-печати заключается в том, что полимер очень медленно проводит тепло. Если вы печатаете быстро, материал еще не прогреется должным образом, прежде чем достигнет кончика сопла. Разделяя материал, вы уменьшаете расстояние от поверхности нагрева до центра материала, тем самым ускоряя его расплавление. Bondtech лицензировала технологию нагрева сердечника у 3D Solex для своего дизайна и использует довольно сложный подход к механической обработке для создания формы. При просмотре патента можно увидеть и другие подходы к нагреву нити не только снаружи, но и изнутри. Один из них представляет собой простой стержень, перпендикулярный направлению потока. Традиционно сложно изготовить, но что будет, если просто воткнуть кусок проволоки через стандартную насадку? Это именно то, что я сделал.

Материалы, используемые для изготовления самодельной насадки высокого расхода

Я использовал стандартную насадку V6 0,6 мм, кусок медной проволоки 0,8 мм, сверло 0,8 мм и плашку для нарезания резьбы M6. Я сначала просверлил отверстие 0,8 мм в 1,5 мм от начала резьбы. Для этого я закрепил насадку в тисках и искал ориентацию, где я мог бы просверлить между двумя резьбами. Работать с этими крошечными сверлами не так просто, и мне даже пришлось заменить патрон в моем сверлильном станке, чтобы я смог установить сверло. Во время моих исследований я просверлил довольно много насадок, но из-за моей грубой настройки мне никогда не удавалось точно попасть в центр, потому что сверло всегда отклонялось. Я уверен, что настоящие механики могут подсказать мне, как сделать работу лучше.

Сверление отверстия

Затем я использовал кусок телефонного провода, который, кстати, тоже имел диаметр около 0,8 мм и пропустил его через отверстие. Теперь я предварительно нагрел сопло с помощью станции горячего воздуха и припаял провод к соплу. Это может быть сложно, потому что сопло поглощает довольно много тепла, поэтому требуется некоторое время, пока припой не потечет должным образом! Я использовал бессвинцовый припой с температурой плавления 227°C. Мне повезло, что я проверил перед тем, как начать, потому что мой обычный припой для электроники уже плавится при температуре чуть выше 180°C, что не подходит для наших температур печати. В идеале вы должны использовать что-то даже с более высокой температурой плавления, например серебряный припой, но это существенно увеличит усилия.

Теперь я предварительно нагрел сопло с помощью станции горячего воздуха и припаял провод к соплу. Это может быть сложно, потому что сопло поглощает довольно много тепла, поэтому требуется некоторое время, пока припой не потечет должным образом! Я использовал бессвинцовый припой с температурой плавления 227°C. Мне повезло, что я проверил перед тем, как начать, потому что мой обычный припой для электроники уже плавится при температуре чуть выше 180°C, что не подходит для наших температур печати. В идеале вы должны использовать что-то даже с более высокой температурой плавления, например серебряный припой, но это существенно увеличит усилия.

Пайка проводов

Конечно, мы не можем использовать такую насадку, потому что резьба забита. Вот почему я отрезал концы проволоки и использовал простую матрицу M6, чтобы заново нарезать резьбу. Медь и припой настолько мягкие, что я мог легко сделать это пальцами, что также значительно облегчило поиск начала существующей резьбы. Вот и все, моя самодельная форсунка высокого расхода. Я называю это сетчатой насадкой.

Вот и все, моя самодельная форсунка высокого расхода. Я называю это сетчатой насадкой.

Повторное нарезание резьбы плашкой

Хотя давайте быстро поговорим о слоне в комнате, а это патент. Да, я почти уверен, что если бы я продал эту самодельную насадку с высоким расходом, я бы нарушил патент 3DSolex. К счастью, здесь, в Германии, вы можете воссоздать запатентованное изобретение, если оно предназначено исключительно для частного и некоммерческого использования. В США даже это запрещено, если есть патент США! Создание видео о чем-то запатентованном и получение дохода от рекламы может быть немного в серой зоне, поэтому я просто связался с 3DSolex сразу после моего видео CHT и имел прекрасный телефонный разговор с владельцем 3DSolex и изобретателем и патентообладателем технологии нагрева ядра. . Карл — очень хороший парень, и он также разделяет большую страсть к 3D-печати, которую вы также можете увидеть в его продуктах, таких как высокопроизводительные и абразивные печатные стержни для Ultimakers со сменными соплами.

Патент на нагрев активной зоны

Давайте сравним самодельную насадку высокого расхода! На этот раз мы рассмотрим два разных фактора производительности, потому что я заметил, что высокая возможная скорость экструзии не обязательно означает, что вы также можете хорошо печатать при этих скоростях. Первый тест — это классический тест на экструзию, где я просто говорю экструдеру пропустить 200 мм филамента через сопло с разной скоростью. Чем быстрее мы идем, тем больше у нас будет противодавление, которое вызывает некоторое проскальзывание шестерен экструдера и, следовательно, меньше материала, выходящего из сопла, которое я могу просто измерить с помощью точной шкалы. Я провел все тесты на своем E3D Toolchanger с экструдером Hemera, силиконовыми носками поверх нагревательных блоков, используя стандартный PLA при температуре горячего конца 215°C.

Испытание на экструзию

Чтобы было с чем сравнить самодельную версию, давайте сначала протестируем стандартную насадку 0,6 мм без каких-либо модификаций. 5 и 10 мм³/с по-прежнему работают хорошо, а при 15 мм³/с мы недовыжимаем разумные 5%. Что-то большее, чем это, на самом деле невозможно, и сюжет падает вниз. Затем идет типичное обновление, которое вы обычно получаете, когда хотите печатать быстрее или с большими соплами, — хот-энд Volcano. Благодаря более длинному горячему концу и зоне плавления нить плавится в два раза дольше, что позволяет экструдировать больше материала. Хот-энд Volcano с соплом 0,6 мм хорошо работал до 30 мм³/с, пока не значительно упал. Это также хорошо видно на экструдированном материале, поскольку, начиная с 35 мм³/с, отчетливо видны неоднородности расплава. Нынешний король, сопло CHT, даже немного лучше и показывает превосходную производительность до 40 мм³/с, и только потом падает.

Теперь приступим к самодельной насадке высокого расхода. Он хорошо работал при расходах 5, 10, 15 и даже 20 мм³/с, то есть, по крайней мере, превосходил обычные насадки. Даже при расходе 25 мм³/с заметного снижения производительности не наблюдается. После этого мы видим, что производительность постепенно снижается, что интересно, очень похоже на то, что мы видели с хот-эндом вулкана, что довольно впечатляет!

Но давайте взглянем на геометрию нашей высокорасходной форсунки, сделанной своими руками. Добавление куска проволоки значительно уменьшает площадь отверстия внутри сопла. Это означает, что даже несмотря на то, что проволока способствует скорости плавления, дополнительное сопротивление снова снижает поток. Я попытался обойти это, увеличив размер отверстия в месте, где находится проволока, с 2 до 2,5 мм, чтобы результирующая поверхность была похожа на свободную. Это добавляет подрез при переходе к тепловому разрыву, но, судя по моим предыдущим тестам с Bondtechs CHT и тестам печати с этим, это не сильно влияет на производительность втягивания. Я даже смог прочистить сопло холодным натяжением!

Я даже смог прочистить сопло холодным натяжением!

Тестирование этой конструкции показало, что это действительно значительно помогло, а просверленное самодельное сопло высокого расхода отлично работало до 35 мм³/с и только потом падало. Он еще не превзошел CHT, хотя я действительно приближаюсь к этому.

Теперь вы можете спросить себя, если один отрезок провода так сильно улучшит производительность, то как повлияет добавление двух проводов? Вот почему я модифицировал еще одну насадку, просверлив два отверстия 90° друг от друга на глубину 1,5 и 2,5 мм и снова впаял провода и доработал матрицей.

Интересно, что это сделано аналогично вулкану и соплу с непросверленной сеткой, что показывает, что вторая проволока с одной стороны может помочь с плавлением. С другой стороны, это добавляет дополнительную турбулентность и сопротивление потоку, что отрицательно сказывается на производительности.

Просто примечание: причина, по которой экструзия из вулкана остается прямой, а экструзия из моего самодельного высокоскоростного скручивания, заключается в несимметричном характере размещения моих штифтов, которые вызывают несимметричный профиль сдвига в расплаве, заставляя материал изгибаться. в направлении меньшего отверстия.

Несимметричное расположение проволоки в сопле приводит к скручиванию экструзии

Я говорил об использовании двух разных тестов для оценки производительности сопла, и второй может быть даже более важным, чем чисто экструзионная производительность, которую мы только что протестировали. Если вы ранее внимательно наблюдали за тестом экструзии, вы заметили, что нить накаливания значительно меняет форму в зависимости от скорости экструзии из-за набухания матрицы.

Набухание матрицы при различных скоростях экструзии

Набухание штампа — это явление, при котором расплавленный полимер частично пытается вернуться к своей первоначальной форме перед тем, как пройти через сопло, в результате его вязкоупругой природы. Чем ниже вязкость перед соплом и чем меньше времени она должна пройти через отверстие, тем выше обычно набухание матрицы. Набухание штампа вызвано внутренними напряжениями, возникающими во время сжатия, которые снова пытаются освободиться. Предположим, что этот предварительно напряженный материал напечатан и, следовательно, в основном прикреплен к существующему слою. В этом случае эти внутренние напряжения остаются в материале и могут вызвать проблемы при печати, такие как коробление или скручивание на выступах.

Чем ниже вязкость перед соплом и чем меньше времени она должна пройти через отверстие, тем выше обычно набухание матрицы. Набухание штампа вызвано внутренними напряжениями, возникающими во время сжатия, которые снова пытаются освободиться. Предположим, что этот предварительно напряженный материал напечатан и, следовательно, в основном прикреплен к существующему слою. В этом случае эти внутренние напряжения остаются в материале и могут вызвать проблемы при печати, такие как коробление или скручивание на выступах.

Сжатые и расслабленные полимерные цепи вызывают набухание штампов

Для проверки производительности печати и остаточного напряжения я разработал извилистую деталь, которую я печатаю в режиме вазы с увеличением скорости экструзии, просто увеличивая коэффициент скорости каждые 5 мм, начиная с 10 и заканчивая 30 мм³/с. Проблемы с печатью при определенных скоростях экструзии могут проявляться двумя способами. Недостаточная экструзия, потому что питатель просто не способен протолкнуть достаточно материала, что приводит к более тонким экструзиям или даже пустотам в стенке. Затем возникают проблемы с печатью, вызванные внутренними напряжениями, особенно в углах. Если линия экструзии предварительно напряжена, она пытается найти состояние с минимальной потенциальной энергией, что я могу просто проиллюстрировать на примере куска предварительно напряжённой резиновой ленты, которая пытается вернуться к короткой линии вместо удлиненной кривой. Конечно, охлаждение также играет здесь определенную роль, потому что, если вы затвердеваете экструзии до того, как она сможет деформироваться, вы замораживаете внутренние напряжения. Поскольку я использовал один и тот же охлаждающий раствор для всех частей, кроме вулкана, результаты должны быть очень сопоставимы.

Недостаточная экструзия, потому что питатель просто не способен протолкнуть достаточно материала, что приводит к более тонким экструзиям или даже пустотам в стенке. Затем возникают проблемы с печатью, вызванные внутренними напряжениями, особенно в углах. Если линия экструзии предварительно напряжена, она пытается найти состояние с минимальной потенциальной энергией, что я могу просто проиллюстрировать на примере куска предварительно напряжённой резиновой ленты, которая пытается вернуться к короткой линии вместо удлиненной кривой. Конечно, охлаждение также играет здесь определенную роль, потому что, если вы затвердеваете экструзии до того, как она сможет деформироваться, вы замораживаете внутренние напряжения. Поскольку я использовал один и тот же охлаждающий раствор для всех частей, кроме вулкана, результаты должны быть очень сопоставимы.

Деталь для испытаний на экструзию с объемным расходом.

Итак, ранжируем разные насадки. Стандартное сопло V6 диаметром 0,6 мм хорошо печатало со скоростью 10 и 15 мм³/с, но затем резко терпело неудачу при более высоких скоростях экструзии. Это хорошо коррелирует с нашими тестами экструзии, где также при 20 мм³/с скорость экструзии резко падала. Здесь дело доходит даже до того, что линии больше не прилегают должным образом из-за недостаточной экструзии и, вероятно, частично не расплавлены. Далее идет уже хот-энд Volcano, который хорош до 20 мм³/с, но затем выходит из строя. Я не смог обнаружить значительного экструзии, но внутренние напряжения вызвали вздутие углов.

Стандартное сопло V6 диаметром 0,6 мм хорошо печатало со скоростью 10 и 15 мм³/с, но затем резко терпело неудачу при более высоких скоростях экструзии. Это хорошо коррелирует с нашими тестами экструзии, где также при 20 мм³/с скорость экструзии резко падала. Здесь дело доходит даже до того, что линии больше не прилегают должным образом из-за недостаточной экструзии и, вероятно, частично не расплавлены. Далее идет уже хот-энд Volcano, который хорош до 20 мм³/с, но затем выходит из строя. Я не смог обнаружить значительного экструзии, но внутренние напряжения вызвали вздутие углов.

Интересно, что следующим конкурсантом стала насадка для сетки «Сделай сам», которая была просверлена больше и заняла второе место в тестах на экструзию. Вероятно, это означает, что увеличение отверстия уменьшило сопротивление потоку, но каким-то образом также снизило производительность плавления, поскольку увеличилось расстояние от боковых стенок до центра материала. Производительность экструзии представляет собой хорошо отлаженную систему сопротивления потоку и производительности плавления. И то, и другое влияет на количество материала, которое вы можете протолкнуть через сопло, но это не означает, что экструдированный материал в конечном итоге будет иметь те же свойства. На третьем месте моя первая самодельная форсунка с высоким расходом, которая работала хорошо, вплоть до 25 мм³/с, и только потом показала некоторое ухудшение.

И то, и другое влияет на количество материала, которое вы можете протолкнуть через сопло, но это не означает, что экструдированный материал в конечном итоге будет иметь те же свойства. На третьем месте моя первая самодельная форсунка с высоким расходом, которая работала хорошо, вплоть до 25 мм³/с, и только потом показала некоторое ухудшение.

Осталось только две форсунки. Форсунка CHT и моя двухпроводная самодельная насадка высокого расхода. Кто забирает победу? Обе форсунки в этом тесте показали одинаковые результаты, а на эталонной части до 30 мм³/с никаких различий не видно.

#6 — немодифицированная насадка V6

#5 — Volcano Hotend

#4 — просверленная DIY High Flow с 1 проволокой

#3 — не просверленная DIY High Flow

#2 — Double Wire DIY High Flow

#1 — Бондтек ЧТ

Итак, конечно, мне пришлось увеличивать скорость экструзии и повышать скорость на 10 мм³/с с каждым шагом, чтобы в итоге получить 50 мм³/с на верхней секции. Здесь CHT, к сожалению, берет на себя инициативу. Несмотря на то, что оба демонстрируют ухудшение качества, начиная с 40 мм³/с, в моей самодельной версии наблюдается большая деформация и даже пара отверстий при 50 мм³/с. Все еще неплохо для первого выстрела, или как вы думаете?

Здесь CHT, к сожалению, берет на себя инициативу. Несмотря на то, что оба демонстрируют ухудшение качества, начиная с 40 мм³/с, в моей самодельной версии наблюдается большая деформация и даже пара отверстий при 50 мм³/с. Все еще неплохо для первого выстрела, или как вы думаете?

#2 — DIY High Flow с 2 проводами

#1 — Bondtech CHT

Я думаю, что все исследования показывают потенциал различной геометрии зоны расплава для экструзионных систем с высоким потоком. Несмотря на то, что эти хотэнды с высоким расходом на самом деле не нужны для обычных принтеров, использующих сопла 0,4 мм, я все еще рад видеть, что в настоящее время происходит в этой области, даже от других мастеров. Я думаю, что своими тестами я просто поцарапал айсберг, потому что есть гораздо больше вещей для исследования, таких как различные диаметры проводов, количество проводов, геометрия, положение, ориентация и материалы. Кроме того, использование припоя для электроники ограничивает выбор материала PLA и, возможно, PETG. Затем я определенно хочу попробовать то же самое с насадками вулкана, чтобы увидеть, насколько я могу их улучшить! Конечно, многое из этого подпадает под действие патента 3DSolex, так что не ждите в ближайшее время тонны коммерциализации, но все еще есть возможность лицензирования и разумного обхода этого патента. My Mesh Nozzle также не делает насадки CHT устаревшими из-за их очень конкурентоспособной цены, но может дать вам возможность модифицировать другие специальные насадки. Обязательно дайте мне знать ваши идеи и мысли в комментариях, и скажите мне, что бы вы хотели, чтобы я исследовал дальше!

Затем я определенно хочу попробовать то же самое с насадками вулкана, чтобы увидеть, насколько я могу их улучшить! Конечно, многое из этого подпадает под действие патента 3DSolex, так что не ждите в ближайшее время тонны коммерциализации, но все еще есть возможность лицензирования и разумного обхода этого патента. My Mesh Nozzle также не делает насадки CHT устаревшими из-за их очень конкурентоспособной цены, но может дать вам возможность модифицировать другие специальные насадки. Обязательно дайте мне знать ваши идеи и мысли в комментариях, и скажите мне, что бы вы хотели, чтобы я исследовал дальше!

Спасибо компании 3DSolex за возможность провести это исследование!

Патент на нагрев сердечника

3DSolex и их печатные сердечники Ultimaker

Сопло CHT — совместимо с V6 (филиал в Германии/Великобритании)

Сопло CHT — Mk8 для Ender 3 и аналогичных (филиал в Германии/Великобритании)

Стефан Герман

0 лайковПолное руководство по системам туманообразования от комаров своими руками

Полное руководство

КАК УСТАНОВИТЬ СИСТЕМУ ОТ КОМАРОВ СВОИМИ РУКАМИ

К этому моменту вы провели исследование, прошерстили Интернет и оказались здесь, готовые построить систему для защиты от комаров своими руками, чтобы ваша семья, наконец, смогла чтобы насладиться задним двором.

Мы проведем вас шаг за шагом через создание вашей собственной системы борьбы с комарами, от проектирования вашей системы и покупки необходимых деталей до установки и устранения неполадок.

Компания MosquitoMax™, лидер в производстве противомоскитных систем в Хьюстоне, кое-что знает о комарах. Мы не хотим держать эту информацию в секрете, поэтому мы собрали все, что вам нужно знать о системах туманообразования от комаров, и представляем вам Полное руководство по системам защиты от комаров своими руками.

Лидерство с 2005 года

Прежде чем мы начнем, знайте, что вы можете выбрать, чтобы вашу систему установил профессионал. Обычно это стоит около 500 долларов за двор среднего размера. Это может быть отличным вариантом для тех, кто ищет быструю установку, не очень умелого мужа, подарок или для тех, кто хочет обеспечить правильную установку и размещение насадок.

Обычно это стоит около 500 долларов за двор среднего размера. Это может быть отличным вариантом для тех, кто ищет быструю установку, не очень умелого мужа, подарок или для тех, кто хочет обеспечить правильную установку и размещение насадок.

Компания MosquitoMax™, которая занимается профессиональным проектированием и установкой системы туманообразования от комаров, с радостью ответит на все ваши вопросы. Отправьте сообщение на [email protected] или позвоните по номеру 877-523-2525 (звонок бесплатный) или 281-579.-2525 (местный), чтобы поговорить со специалистом по противомоскитной системе.

Спланируйте и спроектируйте свою систему Mosquito

Так же, как Тирион Ланнистер придумал гениальный план использования лесного огня для защиты Королевской Гавани в битве при Блэкуотере (отсылка к «Игре престолов»), например, вы должны придумать хороший план, чтобы защитить свой задний двор и семью от надоедливых комаров.

- Схема вашего двора

- Решите, где разместить распылитель

- Используйте форсунки через каждые 8–10 футов по периметру

- Используйте форсунки «T» по периметру

- Используйте форсунки «Колено» на каждом конце линии

- Используйте «Union T», чтобы отклонить линию периметра для внутреннего распыления

- Используйте комплекты стояков для растений или кустарников

- Используйте насадки «Hago T» для защиты участков от капель и пятен

- Создайте список деталей

Видео по установке системы туманообразования от комаров своими руками

выберите Ваш аппарат для распыления Mosquito

Безбаковый или 55-галлонный бочонок?

Одним из наиболее важных вариантов, который вам придется сделать, является тип системы, которую вы будете использовать.

Например, в старых технологиях для хранения репеллентов обычно используется бочка на 55 галлонов. Положительным моментом является то, что эти системы менее дороги, но они занимают больше места на вашем заднем дворе и не так привлекательны внешне, как безбаковая система. Они также имеют тенденцию к большему засорению, так как химическое вещество со временем может коагулировать.

Безрезервуарные системы являются отраслевым стандартом, они компактны и экономичны. Кроме того, вы можете тестировать или устранять неполадки, просто распыляя воду вместо того, чтобы тратить химикаты. Эти системы легко программируются для автоматического распыления, а также допускают ручное распыление, когда вам нужна дополнительная защита от комаров. Узнайте больше о безбаковых и бочковых системах здесь.

Системы Mosquito, подобные тем, что производятся в MosquitoMax, имеют встроенные датчики, которые обнаруживают утечки, контролируют температуру, каждый раз доставляют нужное количество репеллента и вмещают в 6 раз больше репеллента, чем традиционные 55-галлонные бочки. Запираемые и защищенные от несанкционированного доступа системы туманообразования от комаров от MosquitoMax являются ведущими в отрасли.

Запираемые и защищенные от несанкционированного доступа системы туманообразования от комаров от MosquitoMax являются ведущими в отрасли.

Безрезервуарная система туманообразования от комаров

55-галлонная система туманообразования от комаров

Закажите части СИСТЕМЫ туманообразования от комаров

Теперь, когда у вас есть список запчастей, давайте вместе закажем детали! В нашем интернет-магазине MosquitoMax есть все, что вам нужно, от полных систем до отдельных запасных частей, средств от комаров и аксессуаров.

В Интернете можно найти несколько вариантов заказа запчастей; однако убедитесь, что вы покупаете у надежной компании. Последнее, что вам нужно, это неисправная система прямо перед семейным барбекю этим летом, потому что ваши форсунки забиты!

УСТАНОВИТЕ СИСТЕМУ ПРОДУВАНИЯ ОТ КОМАРОВ

Теперь, когда вы спланировали свою систему и доставили детали, пришло время установить этого плохого мальчика!

N

Речьцы и трубки СборкаУстановка форсунок на заборе

Установка сопла на карнизании

Установка natzcles natzzles в цветочных кружках

Установка.

0115

0115ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

Если вы не найдете то, что вам нужно здесь, на нашем веб-сайте, отправьте сообщение на [email protected] или позвоните по номеру 877-523-2525 (звонок бесплатный) или 281-579-2525 (местный номер). ), чтобы поговорить со специалистом по системам туманообразования от комаров.

Мы готовы помочь!

комары сожрут тебя заживо?

Постоянно отмахиваться от надоедливых комаров? Получите совершенно бесплатный анализ окружающей среды без давления, выполненный нашими опытными техническими специалистами MosquitoMax®. Узнайте о факторах риска, действующих в вашем дворе, и оцените свои варианты борьбы с комарами, чтобы защитить свою семью и по-настоящему наслаждаться своим двором.

уже есть система туманообразования?

Мы обеспечиваем полное обслуживание, заправку химикатами и ремонт для всех марок и установок систем туманообразования (бачковых и безрезервуарных). Если возможно, мы попытаемся отремонтировать вашу существующую систему, избавив вас от необходимости покупать новое оборудование.