Пиролиз: описание и виды пиролиза

По сути пиролиз – это распад материи на молекулярном уровне. Разложение органических и неорганических тканей при этом происходит благодаря сильному нагреву и полному отсутствию кислорода. В итоге сложные соединения распадаются на более простые, образуя новые элементы. Поэтому довольно часто данный процесс называют сухой перегонкой.

Описание процесса

Потребность в экологичном оборудовании для переработки химических отходов у нашего общества появилась уже давно. Первые пиролизные котлы стали запускать еще в конце позапрошлого века. А создание современных пиролизных агрегатов решило сразу несколько вопросов:

- экологическая составляющая;

- возможность накапливать результаты сжигания;

- экономическая выгода.

Впрочем, экономический аспект использования пиролиза рассчитан на перспективу. Пиролиз достаточно недешевое удовольствие. Он требует соответствующего оборудования и специально обученный кадровый состав.

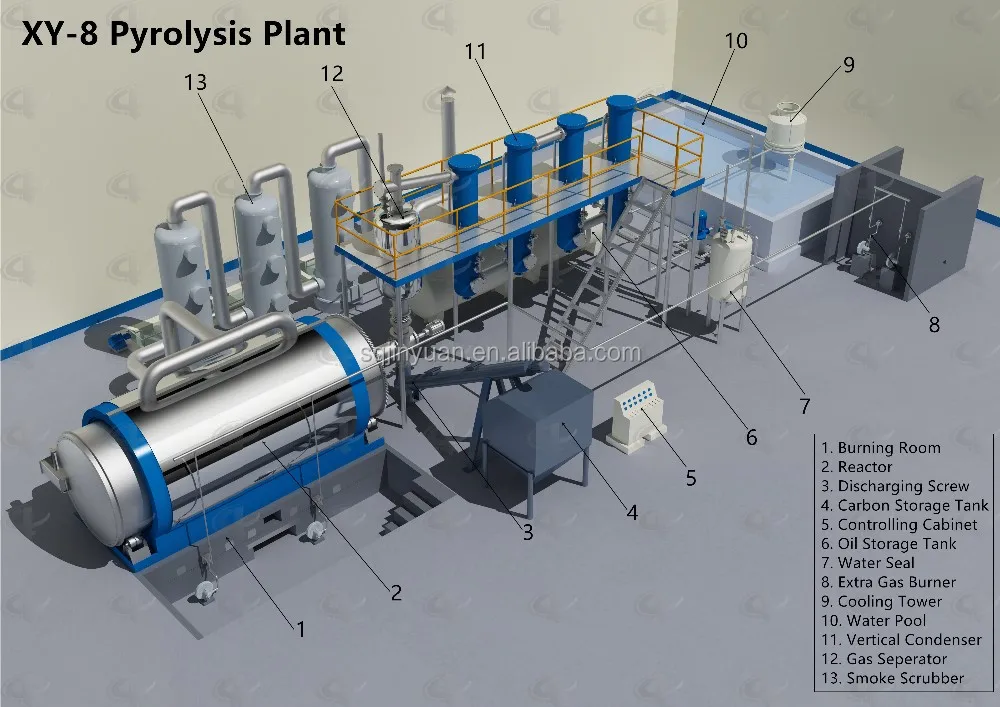

Зато в работе пиролизные установки практически автономны. Агрегатам требуется электроэнергия только для запуска, дальнейшая работа котла осуществляется за счет производимых в процессе сжигания ресурсов. При этом избытки вырабатываемой энергии и пара можно использовать для бытовых целей, перенаправляя их коммунальные сети.

В России пиролиз только начинает набирать популярность, тогда как в Европе без установок для пиролиза не обходится ни одно крупное предприятие. Причин такой востребованности пиролиза довольно много:

- безотходный способ переработки мусора и всевозможных загрязнений промышленного характера;

- уровень КПД от пиролиза составляет 90 %;

- возможность получения новых соединений, вторсырья;

- создание невосполнимых ресурсов, таких как синтетическая нефть;

- получение углеводородов, органических кислот и других химических элементов;

- источник теплоснабжения предприятий.

Исходя из выбора сырья для переработки, пиролизная реакция может протекать при разных температурных режимах. Конечный результат при этом, также будет различаться по составу химических элементов.

В зависимости от температуры нагрева печи и дополнительным составляющим пиролиза, перегонку принято разделять на две разновидности: сухая и окислительная.

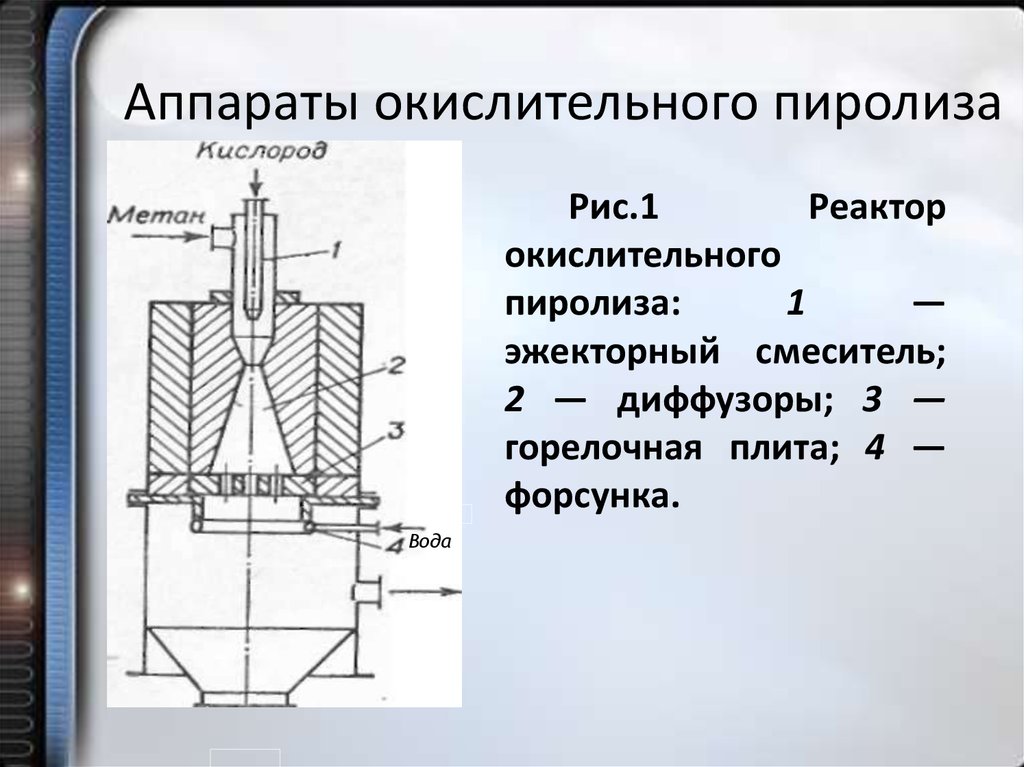

Окислительный пиролиз

Этот вид пиролиза можно назвать самым экологичным и продуктивным. Он применяется для обработки вторсырья. Реакция проходит при высоких температурах. Например, при пиролизе метана, он смешивается с кислородом, частичное сгорание вещества выделяет энергию, которая нагревает оставшееся сырье до температуры 16000 ºС.

Окислительный пиролиз используют для того, чтобы обезвредить промышленные отходы с повышенным содержанием нефти. А также для переработки пластика, резины и других материалов, не поддающихся естественному разложению в природной среде.

«Окислительный пиролиз позволяет перерабатывать сырье различных консистенций.

В том числе материалов в жидком и газообразном состоянии».

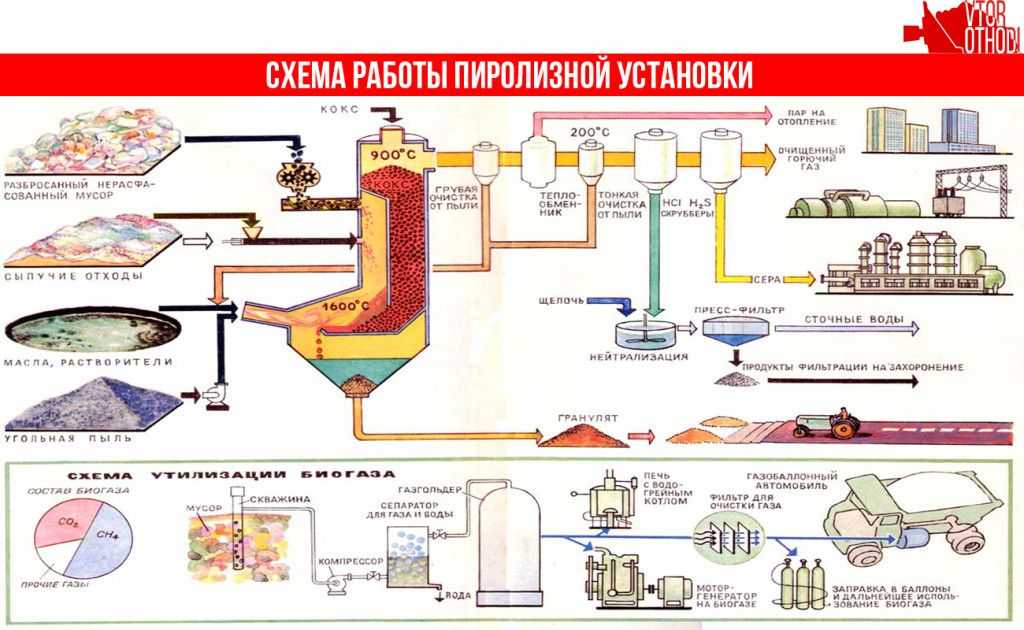

Виды сухого пиролиза

Сухой пиролиз один из самых востребованных в промышленности. С его помощью получают топливо, различные химические соединения и обезвреживают вторсырье. Используя разные температурные режимы пиролиза получают газ, жидкие и твердые продукты сгорания.

Разогрев котла до максимальной температуры в 5500 ºС, считается низкотемпературным режимом. При таких температурах образования газов практически не происходит. Работа направлена на производство полукоксов (в промышленности их активно используют в качестве топлива) и смол, из которых в дальнейшем производят искусственный каучук.

Протекание пиролиза при температурах от 550 до 9000 ºС считается низкотемпературным, но фактически, учитывая технические возможности, принадлежит к среднему температурному режиму. Его использование целесообразно при необходимости производства пиролизного газа и твердых осадков. При этом исходное сырье может включать фракции неорганического происхождения.

Течение пиролиза при температуре выше 9000 ºС считают высокотемпературной реакцией. Работа котла при максимальной температуре в 9000 ºC позволяет получать твердые материалы (кокс, древесный уголь и другие) с низкой долей выделяемого газа.

Выгонка с использованием более высоких температурных режимов нужна для получения преимущественно газообразных веществ. Практическая польза от высокотемпературного режима заключается в том, что полученные газы можно использовать в качестве топлива.

«Высокотемпературный пиролиз не требователен к содержанию перерабатываемого сырья. При использовании низкотемпературного режима необходимо соблюдать все этапы подготовки, включая сушку и сортировку».

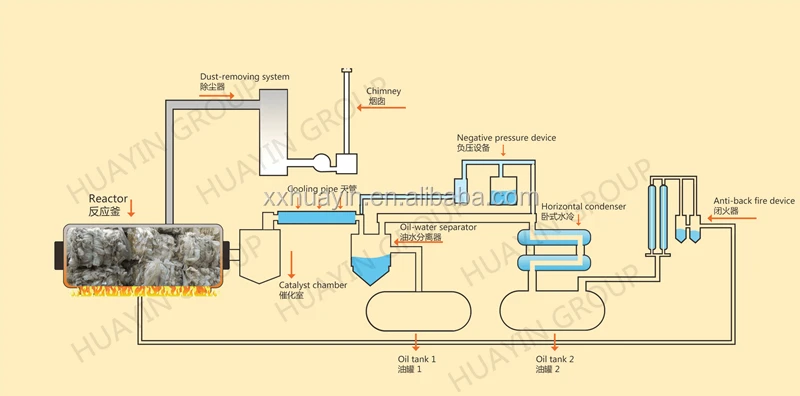

Пиролиз ТБО

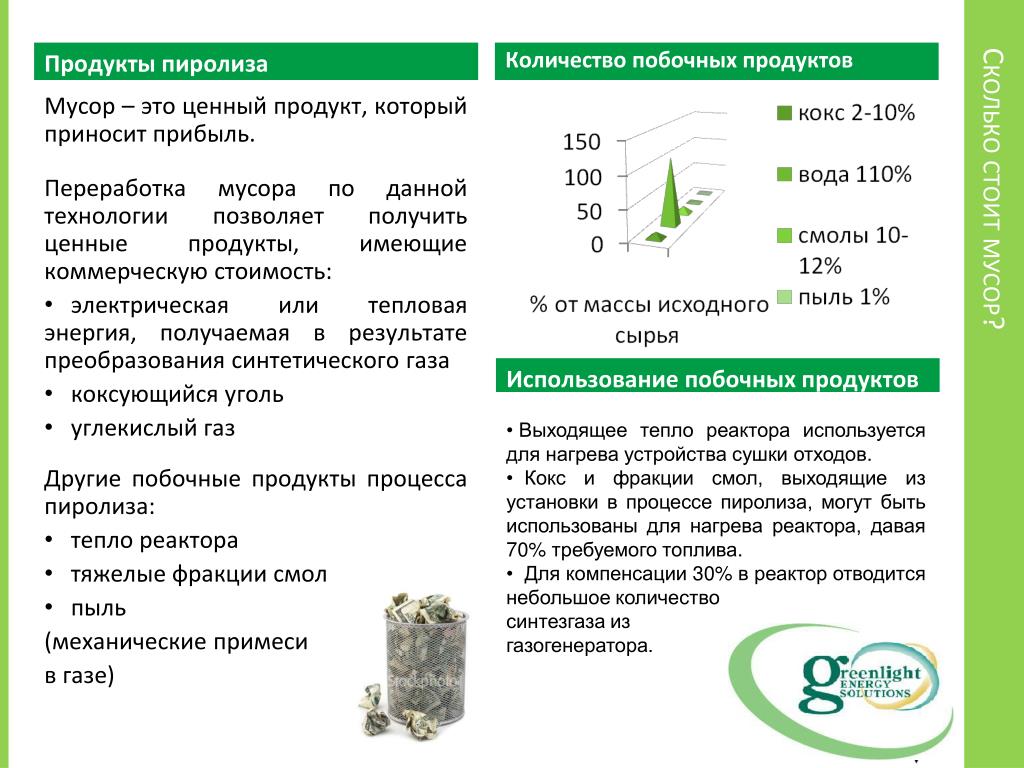

Экологически чистая переработка мусора – одно из ключевых направлений использования пиролиза. Данные агрегаты позволяют в разы сократить негативное воздействие антропогенного фактора на окружающую среду.

В процессе пиролиза распадаются биоактивные вещества, не выплавляются тяжелые металлы. После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

Так, например, сжигая 1 тонну покрышек мы загрязняем атмосферу 300-ми кг сажи. Кроме того, в воздух поступает около 500 кг токсичных веществ. Переработка того же материала в пиролизных установках позволяет использовать резину в энергетических целях, получать вторсырье для дальнейшего производства и значительно сокращает вредные выбросы.

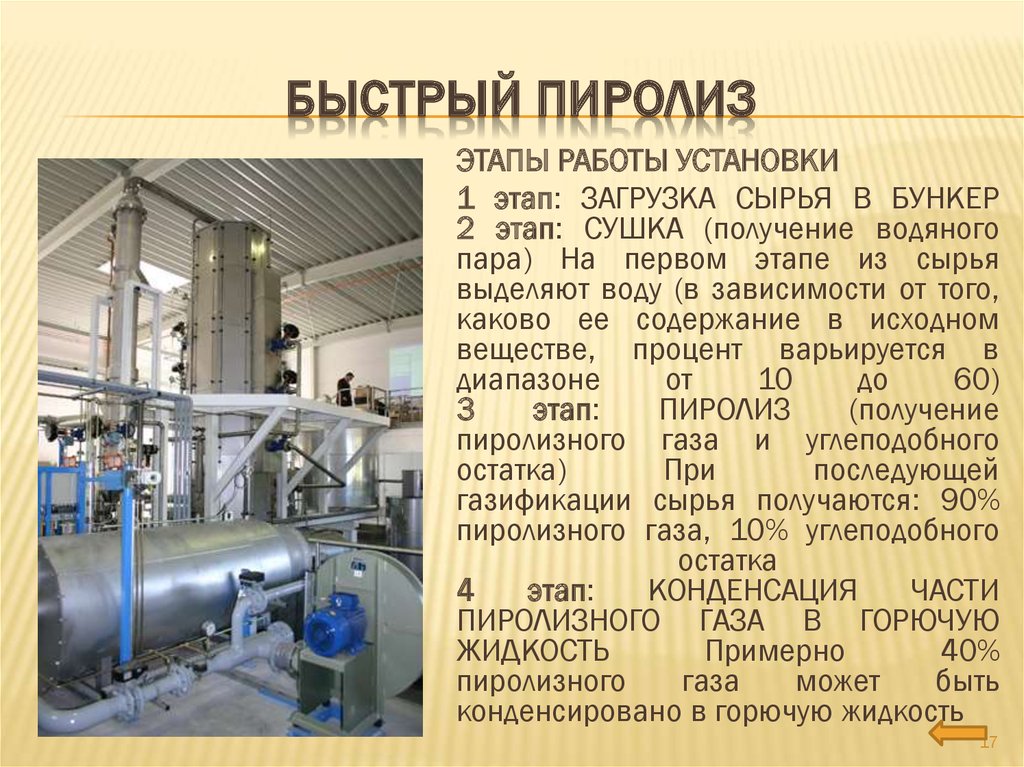

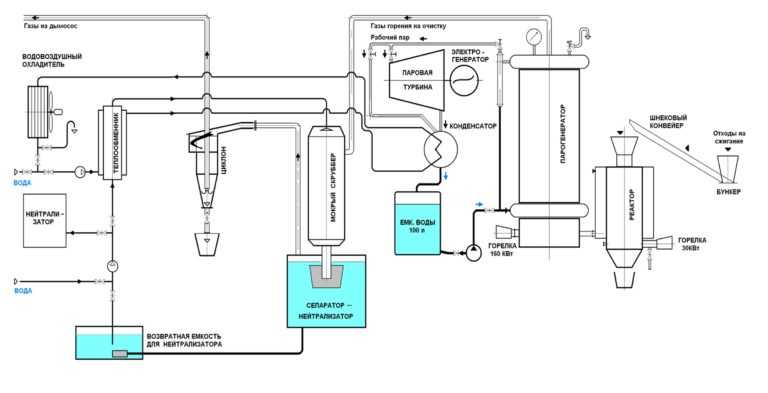

Снизить вредное воздействие на окружающую среду удается благодаря многоступенчатой системе переработки. В процессе пиролиза отходы проходят четыре этапа утилизации:

- первоначальную сушку;

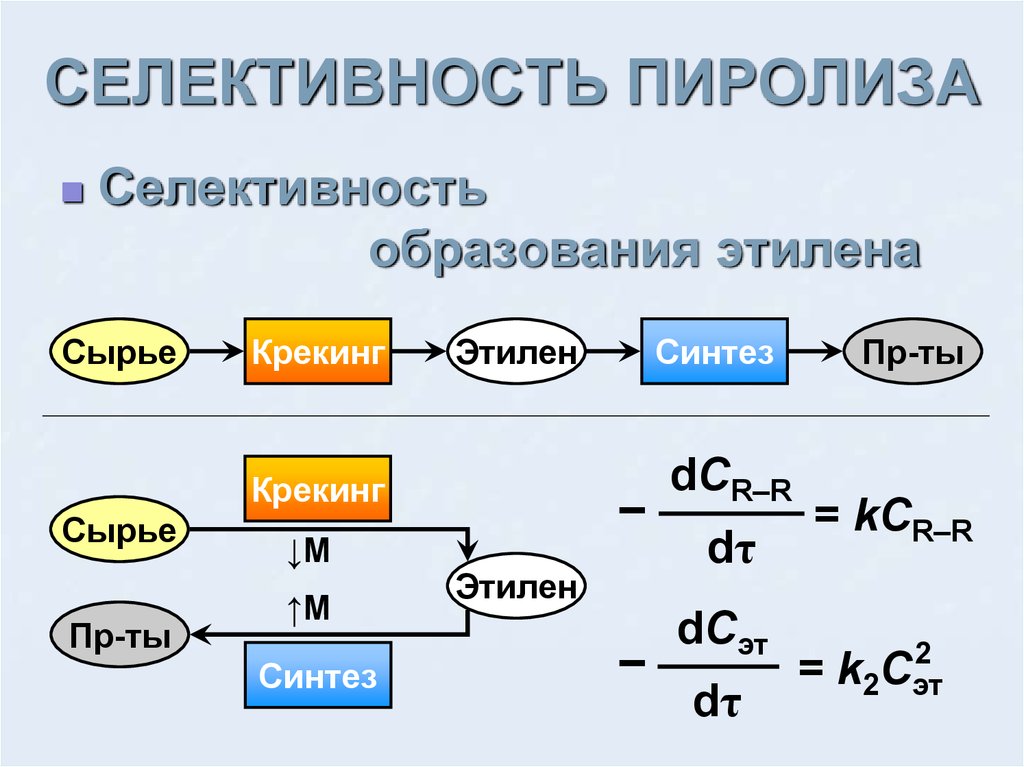

- крекинг;

- дожигание остатков переработки в атмосфере;

- очистку полученных газообразных веществ в специальных поглотителях.

Пиролизные установки позволяют перерабатывать отходы:

- деревоперерабатывающих предприятий;

- фармацевтической отрасли;

- автопрома;

- электротехники.

Метод пиролиза успешно справляется с полимерами, отходами канализации и бытовым мусором. Нивелирует воздействие на природу нефтепродуктов. Отлично подходит для утилизации органических отходов.

Единственный минус пиролизных агрегатов обнаруживается при переработке сырья, содержащего хлор, серу, фосфор и другие ядовитые химикаты. Продукты полураспада этих элементов под действием температуры могут соединяться с другими веществами и образовывать токсичные сплавы.

Пиролиз метана

Пиролиз метана одна из самых сложных реакций, проходящих в разных температурных режимах. Проводя пиролиз на высокой температуре, можно получить ацетилен, из которого изготавливают каучук. Однако экономически эта процедура не оправдана.

Зато пиролизная переработка метана – отличный способ для его утилизации. К примеру, тримеризации, получаемого ацетилена, можно добиться добавив активированный уголь и запустив работу котла в низком температурном режиме.

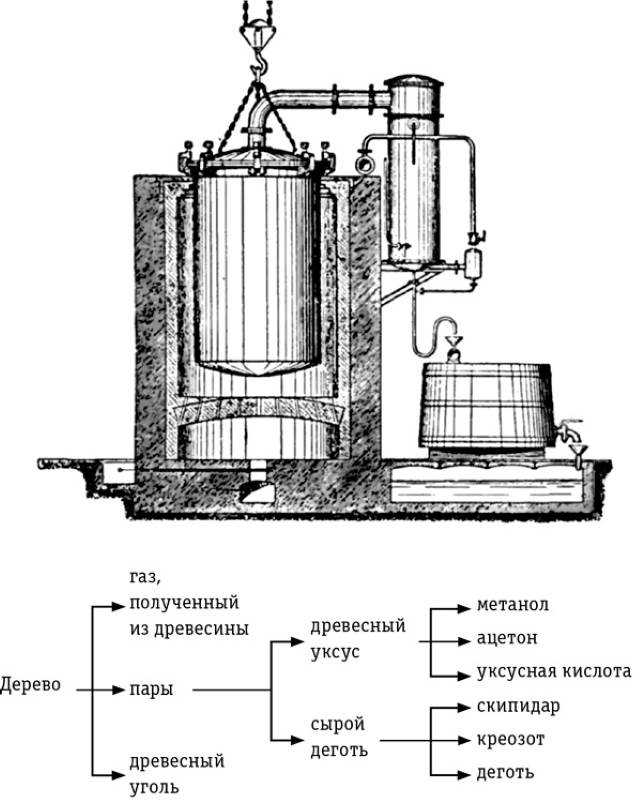

Пиролиз древесины

Эту процедуру еще называют древесным крекингом, а зародилась она именно в России. Прообраз современного агрегата еще в незапамятных временах изобрели наши углежоги. Для получения древесного угля без доступа воздуха, они воспламеняли древесину под слоем земли.

Прообраз современного агрегата еще в незапамятных временах изобрели наши углежоги. Для получения древесного угля без доступа воздуха, они воспламеняли древесину под слоем земли.

Сегодня этот процесс гораздо совершеннее и проходит в несколько этапов. Начинается крекинг при разогреве до 2000 ºС. На этом этапе выделяется большое количество оксида углерода. Если продолжить его сжигание в атмосфере, то удастся получить огромное количество энергии.

Затем котел разогревается до 5000 ºС. В этом температурном режиме получают метанол, смолы, ацетон и уксусную кислоту. Кроме этого вырабатывается твердый углерод, больше известный, как древесный уголь.

Продукты пиролиза и перспективы его применения

Впрочем, на первых порах массового внедрения пиролизных установок, из них можно извлечь и другую пользу. Независимо от перерабатываемого сырья, пиролизные агрегаты способны вырабатывать электрическую и тепловую энергию.

Независимо от перерабатываемого сырья, пиролизные агрегаты способны вырабатывать электрическую и тепловую энергию.

Кроме того, благодаря наличию камер догорания и практически безотходному производству, пиролизные установки способны решить многие проблемы экологического характера.

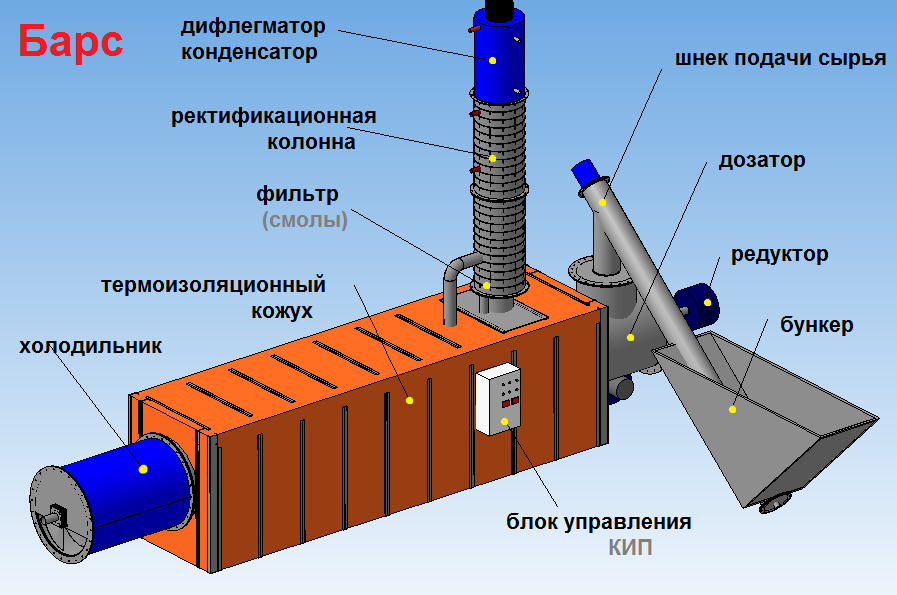

Сегодня небольшие по размеру модели, такие как «Пиролиз 43», начинают пользоваться спросом в частной среде. Эти мини-печи с высоким уровнем КПД просто не заменимы для частных домовладений в пригороде и труднодоступных поселениях. Пиролизные установки легко решают проблему газификации и электрификации небольших сел и дачных кооперативов.

Установки для реализации пиролиза не до конца оценены современным обществом. Однако их бережное отношение к природе, способность производить необходимые цивилизованному обществу продукты из вторсырья еще завоюют внимание миллионов людей. Система пиролиза хороший способ сделать нашу планету чище, а отношение к ископаемым рациональней.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Пиролиз.

Справка — РИА Новости, 11.06.2010

Справка — РИА Новости, 11.06.2010Пиролиз (от греч. pyr – огонь, жар и lysis – разложение, распад) – термическое разложение органических соединений (древесины, нефтепродуктов, угля и прочего) без доступа воздуха.

Из молекул органических отходов в результате пиролиза образуются менее сложные частицы, молекулы простых органических соединений и зола; продукты пиролиза могут использоваться как сырье для химических производств и топливо.

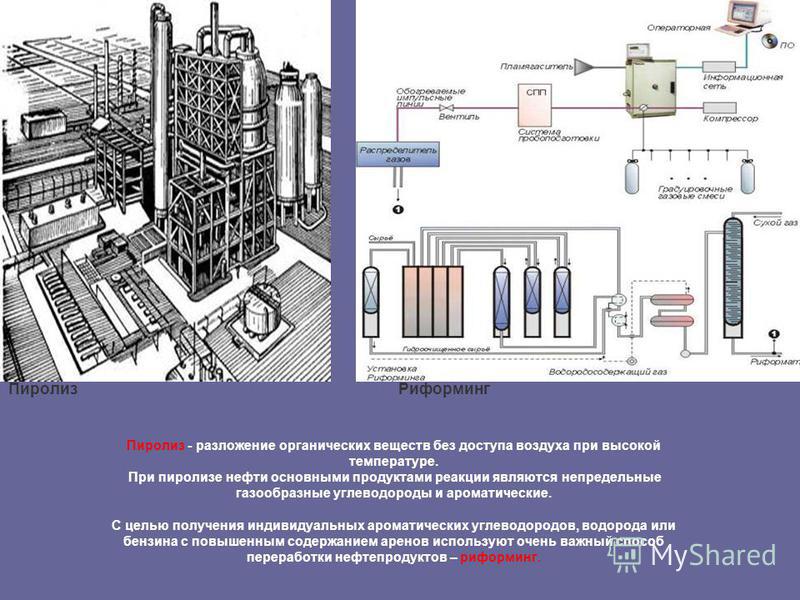

Пиролиз – один из важнейших промышленных методов получения сырья для нефтехимического синтеза. Целевой продукт пиролиза – газ, богатый непредельными углеводородами: этиленом, пропиленом, бутадиеном. На основе этих углеводородов получают полимеры для производства пластических масс, синтетических волокон, синтетических каучуков и других важнейших продуктов.

Виды пиролиза

Окислительный пиролиз – процесс термического разложения промышленных отходов при их частичном сжигании или непосредственном контакте с продуктами сгорания топлива. Данный метод применим для обезвреживания многих отходов, в том числе «неудобных» для сжигания или газификации: вязких, пастообразных отходов, влажных осадков, пластмасс, шламов с большим содержанием золы, загрязненную мазутом, маслами и другими соединениями землю, сильно пылящих отходов.

Данный метод применим для обезвреживания многих отходов, в том числе «неудобных» для сжигания или газификации: вязких, пастообразных отходов, влажных осадков, пластмасс, шламов с большим содержанием золы, загрязненную мазутом, маслами и другими соединениями землю, сильно пылящих отходов.

Кроме этого, окислительному пиролизу могут подвергаться отходы, содержащие металлы и их соли, которые плавятся и возгорают при нормальных температурах сжигания, отработанные шины, кабели в измельченном состоянии, автомобильный скрап и др.

Метод окислительного пиролиза является перспективным направлением ликвидации твердых промышленных отходов и сточных вод.

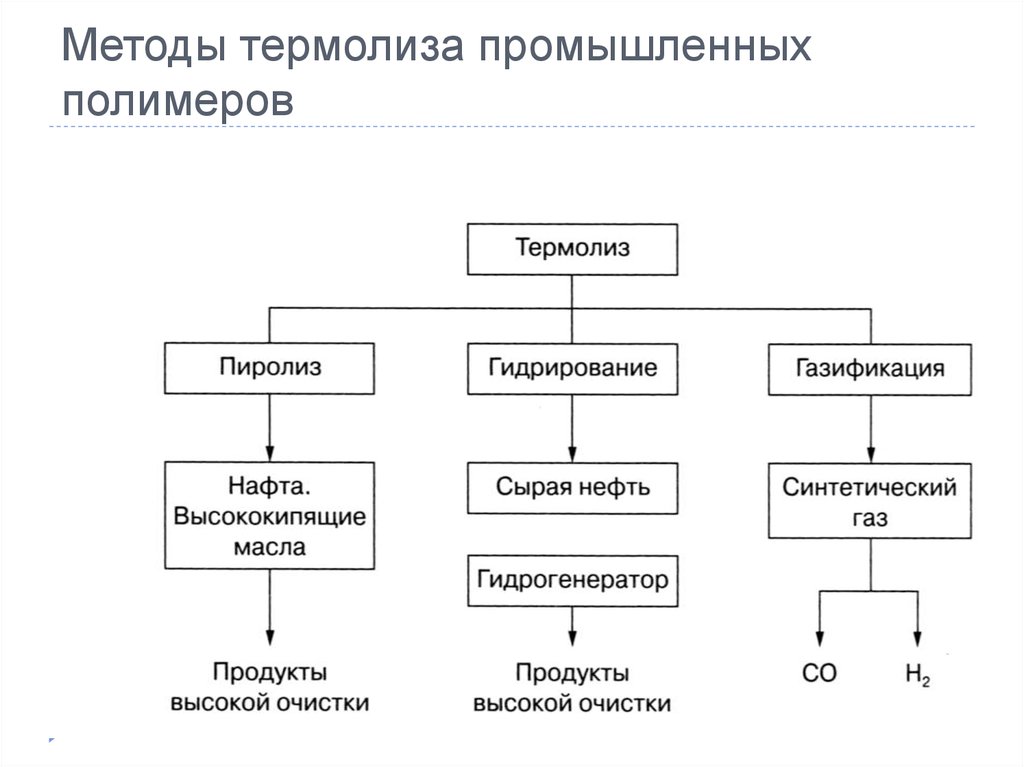

Сухой пиролиз. Этот метод термической обработки отходов обеспечивает их высокоэффективное обезвреживание и использование в качестве топлива и химического сырья, что способствует созданию малоотходных и безотходных технологий и рациональному использованию природных ресурсов.

Сухой пиролиз – процесс термического разложения без доступа кислорода. В результате образуется пиролизный газ с высокой теплотой сгорания, жидкий продукт и твердый углеродистый остаток. В зависимости от температуры, при которой протекает пиролиз, различается:

В результате образуется пиролизный газ с высокой теплотой сгорания, жидкий продукт и твердый углеродистый остаток. В зависимости от температуры, при которой протекает пиролиз, различается:

1. Низкотемпературный пиролиз или полукоксование (450–550 °С). Для данного вида пиролиза характерны максимальный выход жидких и твердых (полукокс) остатков и минимальный выход пиролизного газа с максимальной теплотой сгорания. Метод подходит для получения первичной смолы – ценного жидкого топлива, и для переработки некондиционного каучука в мономеры, являющиеся сырьем для вторичного создания каучука. Полукокс можно использовать в качестве энергетического и бытового топлива.

2. Среднетемпературный пиролиз или среднетемпературное коксование (до 800 °С) дает выход большего количества газа с меньшей теплотой сгорания и меньшего количества жидкого остатка и кокса.

3. Высокотемпературный пиролиз или коксование (900–1050° С). Здесь наблюдается минимальный выход жидких и твердых продуктов и максимальная выработка газа с минимальной теплотой сгорания – высококачественного горючего, годного для далеких транспортировок. В результате уменьшается количество смолы и содержание в ней ценных легких фракций.

В результате уменьшается количество смолы и содержание в ней ценных легких фракций.

Метод сухого пиролиза получает все большее распространение и является одним из самых перспективных способов утилизации твердых органических отходов и выделении ценных компонентов из них на современном этапе развития науки и техники.

Пиролиз углеводородов

Процесс пиролиза углеводородов (800 900°С) (газовых углеводородов, прямогонного бензина, атмосферного газойля) является основным источником получения этилена и одним из главных источников получения пропилена, дивинила, бензола и ряда других продуктов. Процесс пиролиза (крекинга) нефтегазового сырья был запатентован в 1877 году российским инженером химиком Александром Александровичем Летним.

Пиролиз древесины

При пиролизе древесины (450 500°С) образуется ряд веществ таких как: древесный уголь, метиловый спирт, уксусная кислота, ацетон, смола и др. Россия одна из самых богатых лесом стран. Поэтому в России сформировались и работали лучшие в мире школы по пиролизу древесины. Их вклад получил мировое признание.

Их вклад получил мировое признание.

Пиролиз мусора и отходов

Существуют проекты уничтожения бытового мусора с помощью пиролиза. Затруднения с организацией пиролиза шин, пластмасс и других органических отходов связаны не с технологией собственно пиролиза, которая не отличается от технологии термической переработки других твердых материалов.

Проблема состоит в том, что в большинстве отходов содержится фосфор, хлор и сера. Сера и фосфор в окисленной форме летучи и наносят вред окружающей среде. Хлор активно реагирует с органическими продуктами пиролиза с образованием стойких ядовитых соединений (например, диоксины).

Улавливание этих соединений из дыма – процесс не из дешевых и имеющий свои сложности. Проблема переработки изношенных автомобильных шин и вышедших из эксплуатации резинотехнических изделий имеет большое экологическое и экономическое значение для всех развитых стран мира. А невосполнимость природного нефтяного сырья диктует необходимость использования вторичных ресурсов с максимальной эффективностью.

Шины и полимеры представляют собой ценное сырье, в результате их переработки методом низкотемпературного пиролиза (до 500 °С) получаются жидкие фракции углеводородов (синтетическая нефть), углеродистый остаток (технический углерод), металлокорд и горючий газ. В то же время, если сжечь 1 т шин, то в атмосферу выделится 270 кг сажи и 450 кг токсичных газов.

Преимущества пиролизных установок:

1. Достигаются практически полная утилизация материально-энергетических ресурсов ТБО и энергоавтономность всего технологического цикла.

2. Поскольку термическое разложение происходит без доступа воздуха, нет условий для образования таких токсичных соединений, как диоксин, фуран, бензапирен и др.

3. Замкнутость схемы, компактность оборудования и экологическая чистота определяют возможность размещения такого предприятия в черте любого города.

4. Учитывая, что минеральная составляющая ТБО – экологически чистый после термообработки шлак – может использоваться для дорожных работ, такую технологию можно отнести к категории полностью безотходных.

5. Эти установки позволяют получать прибыль за счет реализации произведенной продукции (пар, электроэнергия) в отличие от действующих сегодня производств, где эксплуатационные затраты значительно превосходят доход от реализации, а рентабельность предприятий основывается на платежах населения за переработку мусора.

Для пиролизных установок нет необходимости строить капитальные сооружения и высокие дымовые трубы. Установки могут монтироваться под навесом или в ангарах легкого типа на бетонном основании.

Материал подготовлен на основе информации РИА Новости и открытых источников

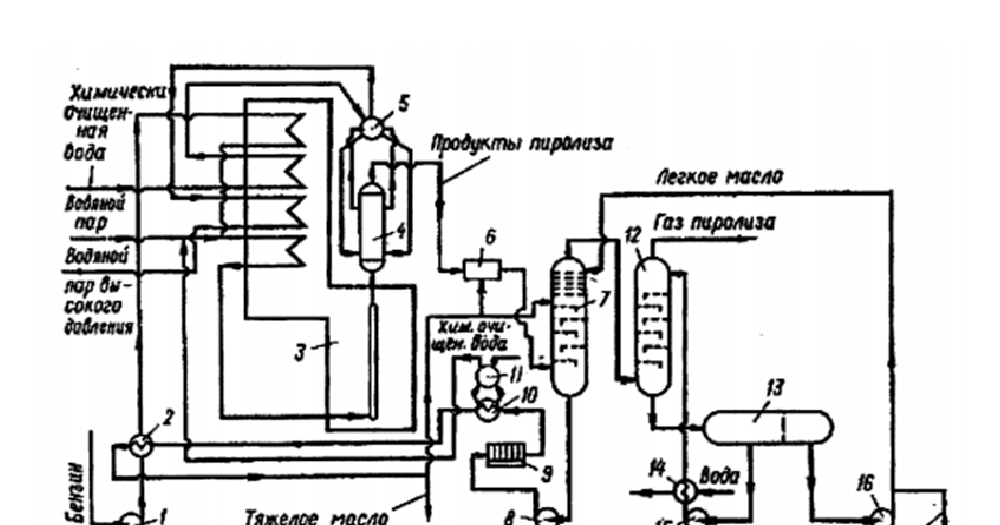

Пиролиз углеводородов и углеводородного сырья

Производство органических веществ появилось достаточно давно, однако первоначально оно основывалось на переработке сырья растительного или животного происхождения. Затем, в середине XIX века, человечество открыло для себя получение органических веществ на основе побочных продуктов от коксования каменного угля, содержавших различные ароматические соединения.

И только в XX веке в качестве источников для получения органического сырья начали использовать нефть и природный газ, поскольку их добыча, транспортировка и переработка более экономичны, чем у каменного угля. Сегодня промышленность органического синтеза в основном базируется на этих трех видах сырья.

В процессе их пиролиза получают пять групп веществ, используемых для синтеза тысяч других соединений:

- 1. Парафины

- 2. Олефины

- 3. Ароматические углеводороды

- 4. Ацетилен

- 5. Синтез-газ

Итак, рассмотрим поподробнее, что собой представляет процесс пиролиза углеводородов.

Что такое пиролиз углеводородов.

Пиролиз – это процесс разложения углеводородного сырья, который протекает при высоких температурах. В пиролизных газах преобладают непредельные углеводороды, а жидкие продукты пиролиза (смола) содержит ароматические углеводороды. Количество образующихся при данном процессе газообразных олефинов (главным образом этилена) зависит от характера и качества сырья.

Основным сырьем, используемым для пиролиза с целью добычи этилена являются этан, бутан и пропан, содержащиеся в попутных газах нефтедобычи. Также в этих целях используются газовые и низкооктановые бензины, полученные прямой перегонки нефти. В странах с недостаточным количеством газообразных и легких жидких углеводородов (например, Япония) с целью получения этилена в качестве сырья для пиролиза применяют любые нефтяные фракции.

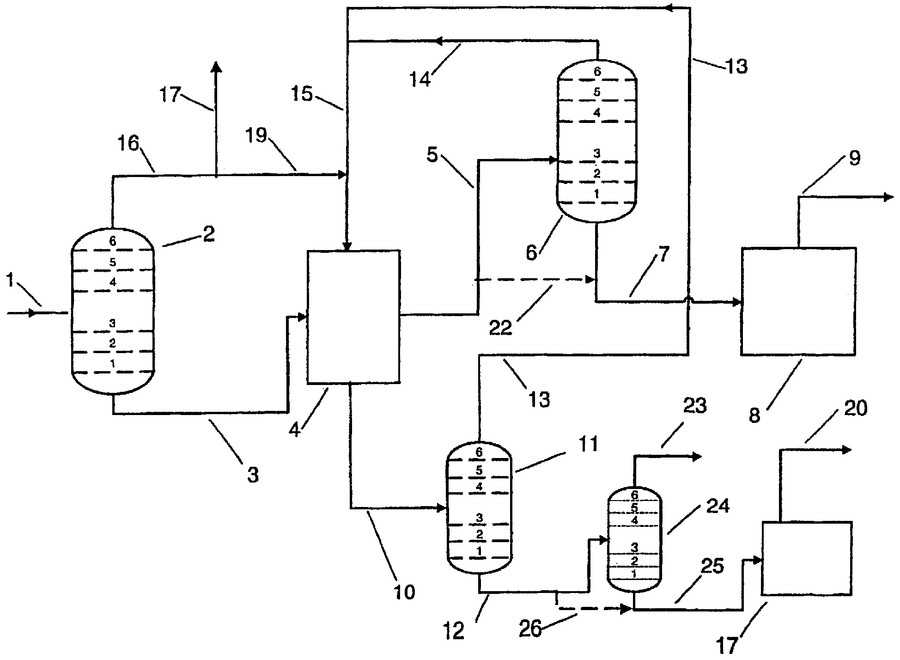

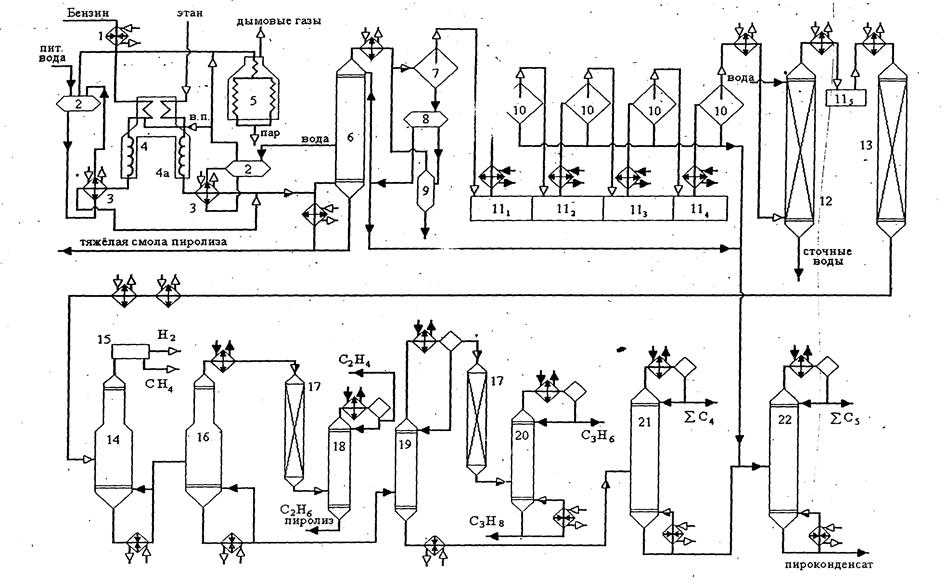

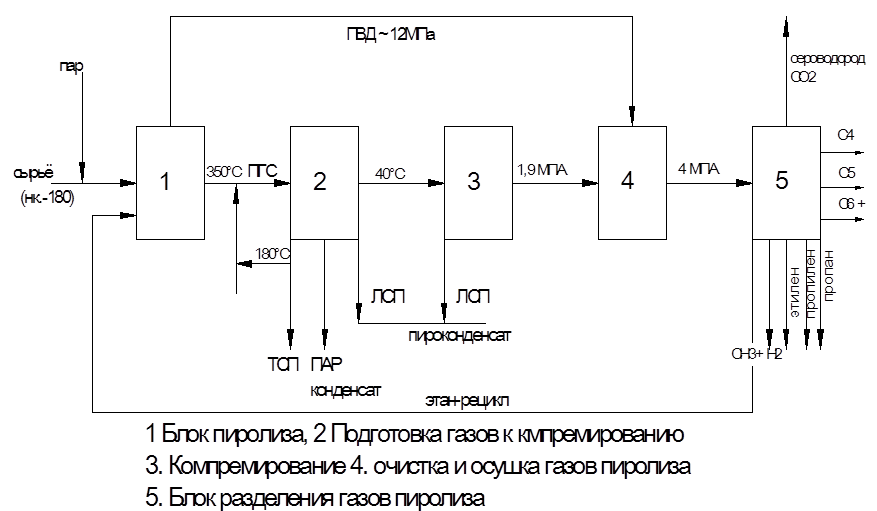

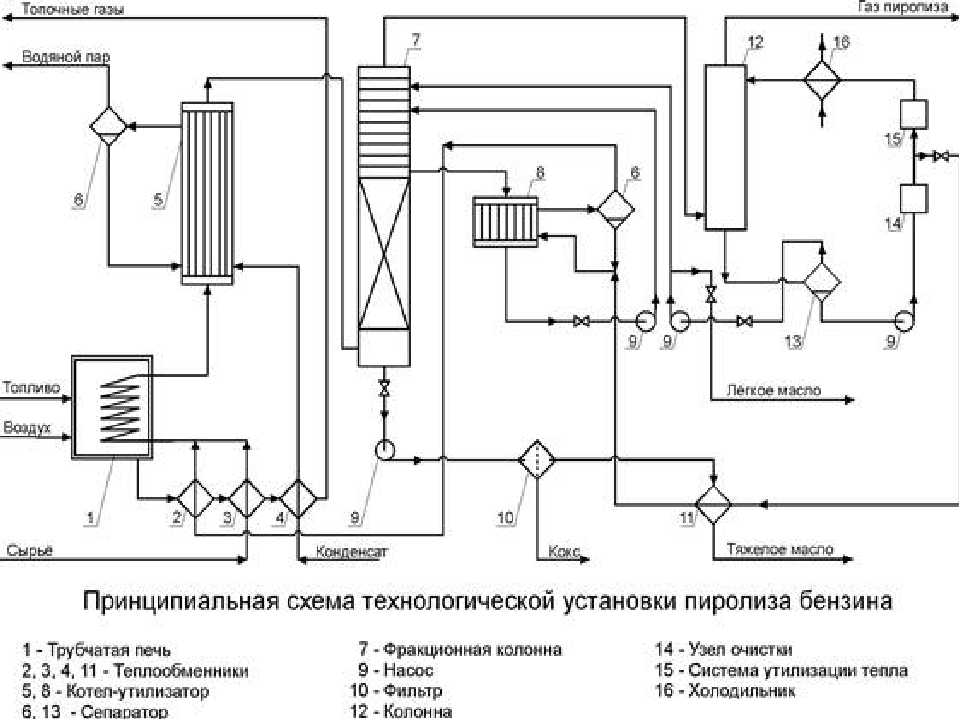

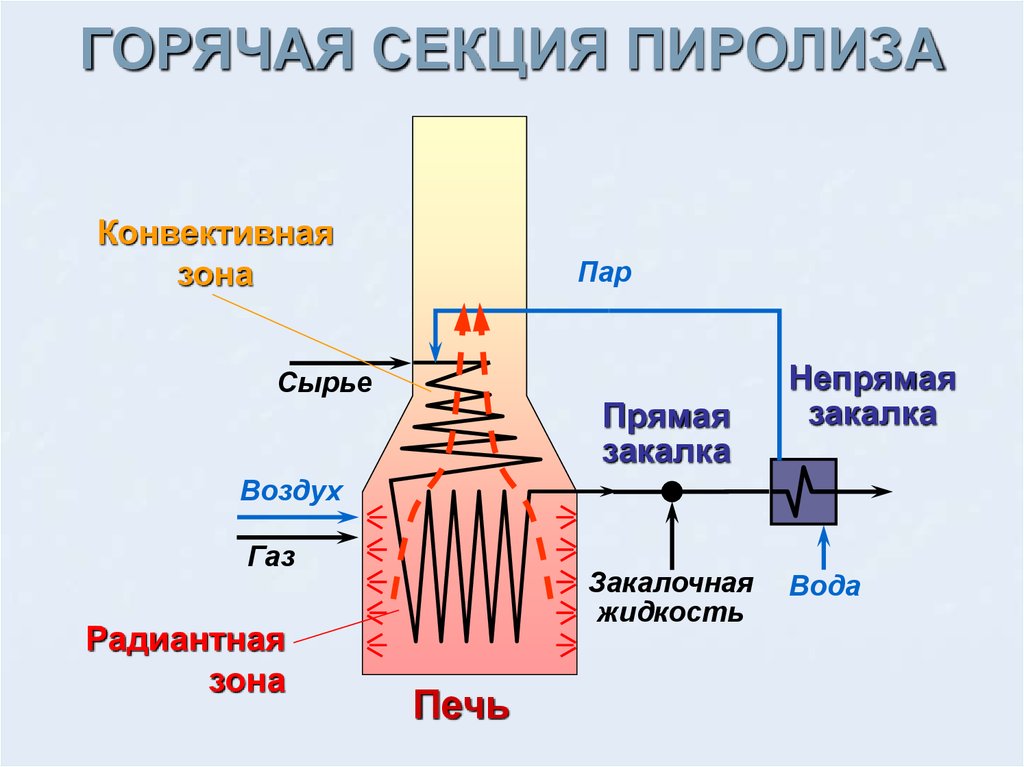

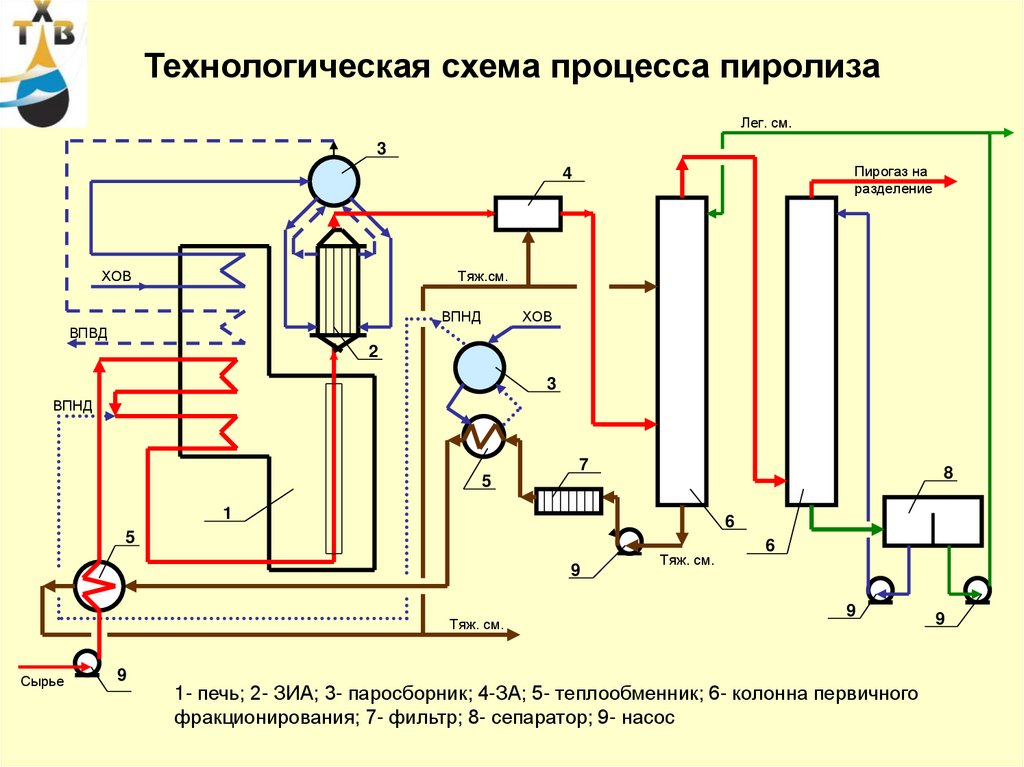

Процесс производства этилена путем пиролиза углеводородного сырья включает в себя следующие стадии:

- Компромитирование пиролизного газа

- Удаление тяжелых углеводородов, осушка

- Разделение (газофракционирование)

- Удаление сероводорода, ацетилена и двуокиси углерода

- Концентрирования этилена ( в случае, если он предназначается для производства полиэтилена).

Сернистые соединения могут быть удалены из сырья до начала пиролиза, но чаще всего сероводород удаляют после пиролиза. Очистка от ацетилена и тяжелых углеводородов может быть произведена на разных стадиях процесса. А вот влага должна быть удалена еще до стадии газофракционирования, поскольку как при низких температурах разделения начинают образовываться кристаллогидраты, забивающие аппаратуру фракционирующих установок.

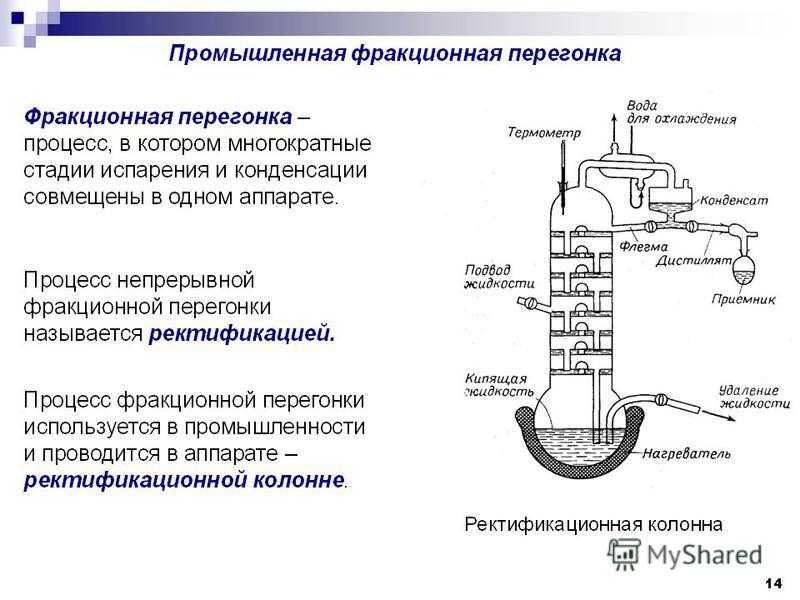

При фракционном разделении пиролизного газа получается 97 – 98 % этилен, который пригоден для производства этанола и окиси этилена. Для производства полиэтилена необходим этилен более высокой чистоты, поэтому он подвергается дополнительной очистке.

Закономерности процесса пиролиза углеводородов.

Для процесса пиролиза характерно глубокое разложение исходного сырья. Причем, наряду с реакциями расщепления, благодаря которым образуются непредельные углеводороды, протекают и вторичные реакции циклизации, изомеризации и уплотнения продуктов полученных в результате первичного расщепления. Протекание большого количества разнообразных реакций объясняет тот факт, что в процессе пиролиза получается сложная смесь продуктов – от твердых, до газообразных.

Протекание большого количества разнообразных реакций объясняет тот факт, что в процессе пиролиза получается сложная смесь продуктов – от твердых, до газообразных.

Первичные реакции при пиролизе могут идти в двух различных направлениях: разрыв цепи по углеродной связи С-С с образованием предельного и непредельного углеводородов, например:

CH3CH2CH3 → CH2=CH2 + CH4

и реакция дегидрирования (разрыв связей):

CH3CH2CH3 → CH3CH=CH2 + H2

Какие реакции будут преобладающими зависит от используемого сырья. При пиролизе этана преимущественной является реакция дегидрирования, а в процессе пиролиза пропана и высших углеводородов преобладают реакции расщепления. Оба типа реакций проходят с увеличением объема и поглощения тепла, а, следовательно, им благоприятствуют низкие давления и высокие температуры.

Протекающие при пиролизе вторичные реакции более многочисленны и разнообразны. Объединяет их то, что в противоположность реакциям расщепления, все эти реакции идут с уменьшением объема и выделением тепла, поэтому их протеканию благоприятствуют невысокие температуры и повышенное давление.

Объединяет их то, что в противоположность реакциям расщепления, все эти реакции идут с уменьшением объема и выделением тепла, поэтому их протеканию благоприятствуют невысокие температуры и повышенное давление.

Таким образом, на конечный состав продуктов пиролиза углеводородов влияет Состав продуктов пиролиза температура, время контакта и парциальное давление паров исходного сырья. Рассмотрим эти зависимости.

Влияние температуры. С увеличением температуры выход пропилена и этилена повышается, причем выход пропилена своего максимума достигает при более низкой температуре, нежели выход этилена. Таким образом, изменяя температуру, можно регулировать соотношение выхода этилена и пропилена.

Влияние времени контакта. Выход этилена начинает возрастать при увеличении времени контакта, достигает своего максимума, и начинает снижаться. Выход пропилена своего максимума достигает значительно раньше. Таким образом, можно подобрать время контакта для получения требуемого соотношения этилена и пропилена.

Влияние давления. При понижении давления исходного пропана выход этилена растет. Поэтому обычно процесс пиролиза производится при давлении, приближенном к атмосферному, ну а парциальное давление паров исходного сырья снижают, разбавляя его водяным паром. С возрастанием соотношения водяной пар: пропан выход кокса резко снижается, а выход этилена напротив возрастает.

Таким образом, зная все эти закономерности, можно регулировать процесс пиролиза таким образом, чтобы получать из углеводородов максимальное количество необходимого продукта.

- Комментарии к статье

- Вконтакте

Вводная глава: Пиролиз | IntechOpen

- Авторская панель Войти

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы являемся сообществом из более чем 103 000 авторов и редакторов из 3 291 учреждения в 160 странах мира, включая лауреатов Нобелевской премии и некоторых самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, посвященный открытому доступу, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь:

Карьера

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций.

Открытый доступ

Автор:

Хасан Аль-Хадж Ибрагим

Опубликовано: 22 января 2020 г.

0007 СКАЧАТЬ БЕСПЛАТНО

Из отредактированного тома

Под редакцией Хасана Аль-Хаджа Ибрагима

Детали книги Заказать Распечатать

Обзор показателей главы

1023 загрузки глав

Посмотреть полные показатели

СКАЧАТЬ БЕСПЛАТНОРекламное объявление

1. Введение

Пиролиз, или термолиз, представляет собой процесс необратимой термохимической обработки сложных твердых или жидких химических веществ при повышенных температурах в инертной или бескислородной атмосфере, где скорость пиролиза зависит от температуры и увеличивается с температурой. Во время пиролиза молекулы подвергаются воздействию очень высоких температур, что приводит к очень высоким молекулярным колебаниям, при которых молекулы растягиваются и встряхиваются до такой степени, что начинают распадаться на более мелкие молекулы. Пиролиз также всегда является первым этапом в других процессах, таких как газификация и сжигание, где происходит частичное или полное окисление обрабатываемого материала. Процессы термохимической обработки обычно классифицируют в соответствии с их коэффициентом эквивалентности (ER), который определяется как количество добавляемого воздуха по отношению к количеству воздуха, необходимого для стехиометрического сжигания. Коэффициент эквивалентности для пиролиза равен 0 (ER = 0), тогда как коэффициент эквивалентности для сжигания равен или превышает 1 (

ЭР≥1

), а коэффициент эквивалентности для газификации варьируется от 0,25 до 0,50 (

Er=0,25−0,50

).

Во время пиролиза молекулы подвергаются воздействию очень высоких температур, что приводит к очень высоким молекулярным колебаниям, при которых молекулы растягиваются и встряхиваются до такой степени, что начинают распадаться на более мелкие молекулы. Пиролиз также всегда является первым этапом в других процессах, таких как газификация и сжигание, где происходит частичное или полное окисление обрабатываемого материала. Процессы термохимической обработки обычно классифицируют в соответствии с их коэффициентом эквивалентности (ER), который определяется как количество добавляемого воздуха по отношению к количеству воздуха, необходимого для стехиометрического сжигания. Коэффициент эквивалентности для пиролиза равен 0 (ER = 0), тогда как коэффициент эквивалентности для сжигания равен или превышает 1 (

ЭР≥1

), а коэффициент эквивалентности для газификации варьируется от 0,25 до 0,50 (

Er=0,25−0,50

).

Слово «пиролиз» образовано от двух древнегреческих слов «пиро» (πυρο), означающих огонь, и «лизис» (λύσις), означающих разделение (или раствор), поэтому пиролиз означает разделение с помощью огня или тепла. При фотолизе, напротив, химические вещества обрабатываются светом, а не теплом.

При фотолизе, напротив, химические вещества обрабатываются светом, а не теплом.

Простейшим примером пиролиза является приготовление пищи. Когда пища готовится, температура пищи повышается, что приводит к более высоким молекулярным колебаниям и расщеплению более крупных сложных молекул на более мелкие и простые молекулы, которые легче перевариваются. Другим примером пиролиза является пиролиз табака, бумаги и добавок в сигаретах и других продуктах, в результате которого образуется много летучих продуктов, включая никотин, монооксид углерода и смолы, которые придают курению аромат и вредное для здоровья воздействие.

Процесс, сходный с процессом пиролиза, в некоторой степени имеет место в природе, когда органические вещества биологического происхождения закапываются и превращаются в ископаемое топливо и угли со все более высоким содержанием углерода под действием температуры, давления и химических агентов [1] .

Пиролиз в основном представляет собой процесс термического разложения, при котором сырье с высокой молекулярной массой разлагается или расщепляется с образованием первичных летучих веществ. Первичные реакции термического разложения и дегидрирования обычно сопровождаются вторичными реакциями полимеризации и изомеризации первичных летучих веществ. Степень вторичных реакций зависит от условий пиролиза, а также от типа используемого реактора пиролиза. Вторичным реакциям обычно способствуют длительное время пребывания и высокие температуры. Поскольку полностью бескислородную атмосферу создать практически невозможно, также будет происходить небольшое количество окислительных реакций. Выходы продуктов пиролиза обусловлены как первичными реакциями разложения сырья, так и последующими вторичными реакциями первичных летучих веществ.

Первичные реакции термического разложения и дегидрирования обычно сопровождаются вторичными реакциями полимеризации и изомеризации первичных летучих веществ. Степень вторичных реакций зависит от условий пиролиза, а также от типа используемого реактора пиролиза. Вторичным реакциям обычно способствуют длительное время пребывания и высокие температуры. Поскольку полностью бескислородную атмосферу создать практически невозможно, также будет происходить небольшое количество окислительных реакций. Выходы продуктов пиролиза обусловлены как первичными реакциями разложения сырья, так и последующими вторичными реакциями первичных летучих веществ.

Конечные продукты пиролиза включают твердые остаточные сопутствующие продукты и золу, неконденсируемые газы и конденсирующиеся жидкости, известные как пиролизное масло, пиролитическое масло, бионефть или смола. Тип и выход продуктов пиролиза в большей степени зависят от типа обрабатываемого материала. Конечные продукты пиролиза также можно контролировать путем оптимизации параметров пиролиза, таких как температура, скорость нагрева, время пребывания, давление, размер частиц сырья и тип реактора. Например, производство бионефти путем пиролиза, который является термодинамически неравновесным процессом, требует лишь короткого времени пребывания в высокотемпературной зоне с последующей быстрой термической закалкой. В некоторых процессах пиролиза можно получить продукт, содержащий до 80% жидкости по массе.

Например, производство бионефти путем пиролиза, который является термодинамически неравновесным процессом, требует лишь короткого времени пребывания в высокотемпературной зоне с последующей быстрой термической закалкой. В некоторых процессах пиролиза можно получить продукт, содержащий до 80% жидкости по массе.

Пиролиз в основном применяется к органическим материалам. В основном это процесс карбонизации, при котором органический материал с высокой молекулярной массой разлагается или расщепляется с образованием твердого остатка с высоким (или более высоким) содержанием углерода и некоторыми летучими продуктами. Как хорошо известно, любое органическое вещество можно карбонизировать или заставить постепенно терять свои атомы, отличные от углерода, чтобы стать искусственным углеродным материалом или «углеродом». Помимо органических материалов, в некоторых случаях пиролиз может быть применен к неорганическим материалам, а также к воде и водным растворам.

Пиролиз — эндотермический процесс. Определение общего энергетического баланса и термической эффективности процесса является фундаментальным шагом в разработке эффективного реактора пиролиза. Использование возобновляемой энергии или солнечной тепловой энергии для управления пиролизом может сделать процесс более экономичным и углеродно-нейтральным [2, 3].

Определение общего энергетического баланса и термической эффективности процесса является фундаментальным шагом в разработке эффективного реактора пиролиза. Использование возобновляемой энергии или солнечной тепловой энергии для управления пиролизом может сделать процесс более экономичным и углеродно-нейтральным [2, 3].

Реакции пиролиза обычно происходят при температуре от 400 до 800°C. При изменении температуры распределение продукта может измениться. Более низкие температуры пиролиза обычно дают больше жидких и твердых продуктов, в то время как более высокие температуры способствуют образованию большего количества газов в результате более мощных реакций термического крекинга. Температура пиролиза также оказывает существенное влияние на свойства продуктов пиролиза. Теплотворная способность пиролитического масла, например, увеличивается главным образом с повышением температуры.

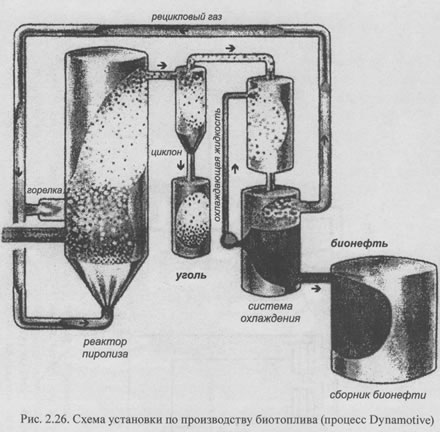

Скорость теплопередачи также влияет на распределение продукта. При быстром пиролизе при более низких температурах более высокие скорости нагрева и малое время пребывания способствуют выходу жидкости, поскольку крекинг более крупных молекул с образованием газообразных продуктов затруднен. Выходу жидкости также способствует немедленное и быстрое охлаждение, которое часто используется для максимизации производства жидких продуктов путем конденсации паров и газообразных молекул. Промежуточный пиролиз в винтовых реакторах с более длительным временем пребывания (минуты вместо секунд) также можно использовать для производства бионефти. В этом процессе обычно получают два конденсата: водную фазу и органическую фазу, определяемую как бионефть. Хотя выход бионефти ниже по сравнению с быстрым пиролизом, бионефти, полученные в результате промежуточного пиролиза, более стабильны, содержат меньше кислорода и имеют более низкомолекулярные вещества, а процесс легче контролировать [4]. С другой стороны, медленный пиролиз можно использовать для максимального выхода твердого полукокса. Этот процесс требует медленного пиролитического разложения при низких температурах.

Выходу жидкости также способствует немедленное и быстрое охлаждение, которое часто используется для максимизации производства жидких продуктов путем конденсации паров и газообразных молекул. Промежуточный пиролиз в винтовых реакторах с более длительным временем пребывания (минуты вместо секунд) также можно использовать для производства бионефти. В этом процессе обычно получают два конденсата: водную фазу и органическую фазу, определяемую как бионефть. Хотя выход бионефти ниже по сравнению с быстрым пиролизом, бионефти, полученные в результате промежуточного пиролиза, более стабильны, содержат меньше кислорода и имеют более низкомолекулярные вещества, а процесс легче контролировать [4]. С другой стороны, медленный пиролиз можно использовать для максимального выхода твердого полукокса. Этот процесс требует медленного пиролитического разложения при низких температурах.

Пиролиз можно проводить при атмосферном или более высоком давлении или в вакууме, чтобы избежать неконтролируемого возгорания. Однако на практике пиролиз чаще всего проводят при атмосферном давлении, так как создание вакуума или высокого давления резко увеличивает стоимость технологического оборудования. Работа при высоком давлении обычно приводит к большему выходу биоугля и газов, в то время как более низкое давление или вакуум приводят к увеличению производства жидких продуктов.

Однако на практике пиролиз чаще всего проводят при атмосферном давлении, так как создание вакуума или высокого давления резко увеличивает стоимость технологического оборудования. Работа при высоком давлении обычно приводит к большему выходу биоугля и газов, в то время как более низкое давление или вакуум приводят к увеличению производства жидких продуктов.

Хотя размер частиц сырья может не сильно влиять на распределение продуктов пиролиза, более крупный размер частиц, как правило, увеличивает выход жидкости в более высоком диапазоне температур. С другой стороны, меньшие размеры частиц способствуют внутренней теплопередаче внутри частиц. В реакторах с псевдоожиженным слоем количество частиц должно быть больше минимального, чтобы избежать уноса мелких частиц, особенно там, где материал имеет низкую плотность [5].

Тип реактора имеет решающее значение для эффективного производства пиролизного масла. Типы реакторов включают реакторы с насадкой или неподвижным слоем, реакторы с вращающейся печью и реакторы с псевдоожиженным слоем. В частности, реакторы с псевдоожиженным слоем, такие как шнековый реактор, реактор с барботажным псевдоожиженным слоем и реактор с циркулирующим псевдоожиженным слоем, являются высокоэффективными для крупномасштабного промышленного производства пиролизного масла [6].

В частности, реакторы с псевдоожиженным слоем, такие как шнековый реактор, реактор с барботажным псевдоожиженным слоем и реактор с циркулирующим псевдоожиженным слоем, являются высокоэффективными для крупномасштабного промышленного производства пиролизного масла [6].

Реакторы с псевдоожиженным и неподвижным слоем в основном представляют собой пиролизные реакторы с внешним нагревом, в которых тепло передается от внешней поверхности внутрь материала. В реакторах с псевдоожиженным слоем псевдоожижение увеличивает перемешивание и взаимодействие, что приводит к эффективной теплопередаче, однородным температурам, улучшенным скоростям реакции и более высокому выходу бионефти. С другой стороны, внутренний нагрев используется в пиролизе с помощью микроволн с высокой энергоэффективностью и производством однородных продуктов. В отличие от традиционного нагрева микроволновый нагрев обеспечивает быстрое гашение паров пиролиза, что позволяет избежать вторичных реакций распада первичных продуктов.

Катализатор можно использовать в процессах каталитического пиролиза для повышения выхода и снижения температуры и/или времени реакции. Ароматические углеводороды, такие как бензол, толуол и ксилолы, могут быть получены непосредственно каталитическим пиролизом биомассы [7, 8].

Процесс на основе пиролиза имеет ряд преимуществ по сравнению с другими процессами очистки:

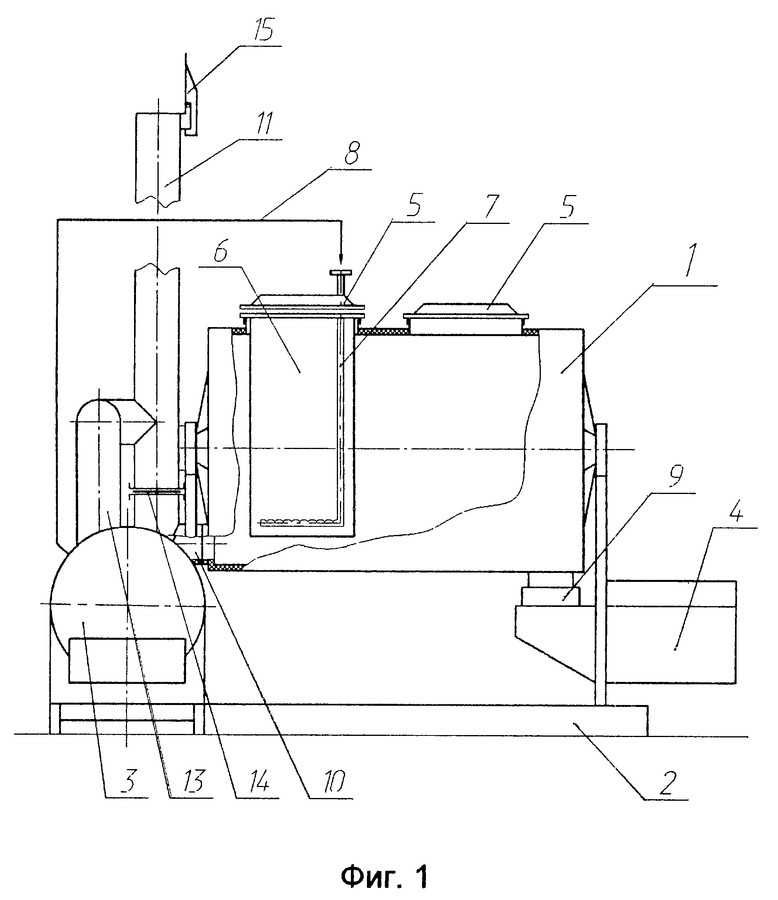

Технология относительно проста, ее можно сделать компактной и легкой. Применения процессов пиролиза варьируются от крупномасштабных промышленных применений, где используются высокие температуры, до операций меньшего масштаба, даже портативных установок для преобразования биомассы, где температуры могут быть намного ниже. Мобильные пиролизные установки для производства жидкого и твердого топлива предназначены для переработки отходов лесопромышленного комплекса и других сельскохозяйственных отходов. Установки пиролиза строятся на прицепах и состоят из четырех основных групп: оборудования для приготовления кормов, емкости для пиролиза с псевдоожиженным слоем, оборудования для разделения продуктов и бортовой газотурбинной системы выработки электроэнергии [9].

].

].Кроме того, пиролиз может проводиться как периодический процесс при низком давлении с минимальными требованиями к предварительной обработке сырья.

Пиролиз также может использоваться для всех типов твердых и жидких продуктов и может быть легко адаптирован к изменениям в составе сырья.

Технология пиролиза может быть разработана таким образом, чтобы производить минимальное количество непригодных побочных продуктов.

По сравнению с другими процессами обработки, такими как газификация, пиролиз производит меньше выбросов в атмосферу, меньше выбросов оксидов азота и серы, меньше CO 2 меньшее выделение пыли и отсутствие выделения диоксинов внутри пиролизера за счет пиролиза раскисленным углеводородным газом.

Реклама

2. Промышленное применение пиролиза

Пиролиз — проверенная и энергоэффективная химическая технология, которая широко используется в химической промышленности. Пиролиз может использоваться на биоперерабатывающих заводах для производства широкого спектра продуктов и материалов, на которых может основываться будущее устойчивое общество, включая многие формы углерода, топлива и других потенциально ценных химических веществ и химического сырья.

Пиролиз может использоваться на биоперерабатывающих заводах для производства широкого спектра продуктов и материалов, на которых может основываться будущее устойчивое общество, включая многие формы углерода, топлива и других потенциально ценных химических веществ и химического сырья.

В производстве топлива и химикатов используется множество процессов пиролиза. Такие процессы различаются по типу процесса, использованию катализаторов, обрабатываемых веществ и конечных продуктов. Процессы пиролиза включают каталитический и некаталитический пиролиз, водный пиролиз, вакуумный пиролиз, медленный пиролиз, торрефикацию, быстрый пиролиз, пиролиз в псевдоожиженном слое, мгновенный пиролиз, микроволновый пиролиз, плазменный пиролиз, пиролиз в пустой трубе, пиролиз в режиме реального времени и пиролиз с ультразвуковым распылением ( USP). Другие процессы пиролиза включают также термическое разложение, деструктивную и сухую перегонку, обугливание, переработку шин и пиролиз, сжижение, высоко- и низкотемпературную карбонизацию, коксование, термический и каталитический крекинг.

Обычные методы пиролиза часто связаны со многими недостатками, включая низкий выход газа, снижение общей энергетической ценности газа и высокое содержание смолы в газе, что вызывает проблемы с коррозией в газосборном оборудовании и увеличивает потребность в дальнейшей обработке добываемого газа [6, 10, 11]. Недостатки традиционных методов пиролиза можно преодолеть с помощью технологии радиочастотного плазменного пиролиза или путем добавления катализаторов и пара.

По сравнению с некаталитическим пиролизом каталитический пиролиз увеличивает выход пиролитического газа и угля, но снижает количество масла [12]. Концентрация водорода в пиролитическом газе также может быть значительно увеличена за счет использования некоторых катализаторов [13]. Влияние использования катализаторов на выход пиролитического газа исследовали Chen et al. Было обнаружено, что некоторые катализаторы, особенно оксид хрома, оказывают сильное положительное влияние на пиролитический газ, в то время как другие катализаторы, такие как CuO, даже тормозят выход пиролитического газа [14]. Каталитический пиролиз влияет также на химический состав и характеристики получаемого бионефти. При каталитическом пиролизе биомассы практически исключается необходимость в дорогостоящих процедурах конденсации и повторного испарения перед очисткой бионефти [15, 16]. Однако влияние катализаторов на выходы и структуру продуктов становится менее значительным с повышением температуры [17, 18].

Каталитический пиролиз влияет также на химический состав и характеристики получаемого бионефти. При каталитическом пиролизе биомассы практически исключается необходимость в дорогостоящих процедурах конденсации и повторного испарения перед очисткой бионефти [15, 16]. Однако влияние катализаторов на выходы и структуру продуктов становится менее значительным с повышением температуры [17, 18].

Водород также можно использовать в процессе пиролиза для усиления химического восстановления и подавления окисления элементарным кислородом в сырье. Использование водорода также может изменить распределение продуктов пиролиза.

В различных каталитических процессах могут использоваться различные катализаторы, включая сплав Pt–Rh, катализаторы на основе никеля, оксид хрома, Co/Mo/Al 2 O 3 , твердую фосфорную кислоту и цеолит [19]. В исследовании, проведенном по пиролизу биомассы в реакторе с неподвижным слоем, использовался оксид хрома, что привело к увеличению выхода газа [14]. Кислородсодержащие продукты можно восстановить, используя катализаторы цеолитного типа [20]. Из-за большой площади поверхности и регулярной структуры пор мезопористые цеолиты склонны ингибировать реакции реполимеризации [21, 22]. Цеолитовый катализатор использовался в процессе каталитического пиролиза для производства бионефти из рисовой соломы в реакторе с псевдоожиженным слоем. Содержание воды в бионефти увеличилось за счет дезоксигенации, а также увеличились ароматические соединения и теплотворная способность [12].

Кислородсодержащие продукты можно восстановить, используя катализаторы цеолитного типа [20]. Из-за большой площади поверхности и регулярной структуры пор мезопористые цеолиты склонны ингибировать реакции реполимеризации [21, 22]. Цеолитовый катализатор использовался в процессе каталитического пиролиза для производства бионефти из рисовой соломы в реакторе с псевдоожиженным слоем. Содержание воды в бионефти увеличилось за счет дезоксигенации, а также увеличились ароматические соединения и теплотворная способность [12].

При водном или паровом пиролизе органические материалы разлагаются в присутствии перегретой воды или пара. Использование воды в качестве среды для пиролиза также позволяет вводить сырье в реактор в водной форме. Использование пара позволяет проводить пиролиз при более низких температурах и более высоких давлениях. В общем, водный пиролиз дает более чистый уголь с лучшими свойствами и относительно большой площадью поверхности и пористостью, которые по своей природе аналогичны активированному углю. Однако производимая нефть содержит большое количество серы и обычно должна быть десульфурирована. Соотношение С/Н в пиролитическом масле несколько выше, чем в нефтяном топливе. Это соотношение свидетельствует о том, что такое масло представляет собой смесь алифатических и ароматических соединений. Имеются данные, указывающие на то, что увеличение коэффициента пара (кг пара/кг биомассы) приводит к почти линейному увеличению теплотворной способности биогаза и столь же линейному снижению теплотворной способности биоугля.

Однако производимая нефть содержит большое количество серы и обычно должна быть десульфурирована. Соотношение С/Н в пиролитическом масле несколько выше, чем в нефтяном топливе. Это соотношение свидетельствует о том, что такое масло представляет собой смесь алифатических и ароматических соединений. Имеются данные, указывающие на то, что увеличение коэффициента пара (кг пара/кг биомассы) приводит к почти линейному увеличению теплотворной способности биогаза и столь же линейному снижению теплотворной способности биоугля.

Биомасла и топливо могут быть получены путем водного пиролиза рисовой соломы и других материалов биомассы. Паровой крекинг нефтяных масел можно использовать для производства различных крекинговых химикатов, таких как этилен, который представляет собой соединение, используемое для производства многих полимеров и антифриза (этиленгликоля).

Согласно Tu et al., технология радиочастотного плазменного пиролиза может преодолеть недостатки обычных методов пиролиза [23]. Это метод емкостного диэлектрического нагрева, в котором используется переменный ток с высокой частотой и напряжением для создания электромагнитного поля, создающего плазму, которая индуцирует материал мишени, что приводит к сильному столкновению, трению и, таким образом, к самонагреву. Когда материал нагревается в подходящей степени вакуума, происходит пиролиз. Многие преимущества этого метода включают высокую скорость нагрева, короткое время нагрева для достижения температуры затвердевания, низкие потери тепла, высокую концентрацию синтез-газа и низкий уровень остаточной смолы [5, 9]., 24, 25, 26, 27]. Высокая скорость нагрева может эффективно разлагать горючие твердые продукты на газообразные продукты H 2 , CO, CH 4 и низкоуглеродистые углеводороды, такие как C 2 –C 5 [23]. Низкая концентрация смолы в газовой фазе, в основном ниже 10 мг/Нм 3 , может быть достигнута за счет того, что частицы с высокой энергией, такие как электроны, ионы, атомы и свободные радикалы, образующиеся из радиочастотной плазмы, могут усиливать разложение смолы [27].

Это метод емкостного диэлектрического нагрева, в котором используется переменный ток с высокой частотой и напряжением для создания электромагнитного поля, создающего плазму, которая индуцирует материал мишени, что приводит к сильному столкновению, трению и, таким образом, к самонагреву. Когда материал нагревается в подходящей степени вакуума, происходит пиролиз. Многие преимущества этого метода включают высокую скорость нагрева, короткое время нагрева для достижения температуры затвердевания, низкие потери тепла, высокую концентрацию синтез-газа и низкий уровень остаточной смолы [5, 9]., 24, 25, 26, 27]. Высокая скорость нагрева может эффективно разлагать горючие твердые продукты на газообразные продукты H 2 , CO, CH 4 и низкоуглеродистые углеводороды, такие как C 2 –C 5 [23]. Низкая концентрация смолы в газовой фазе, в основном ниже 10 мг/Нм 3 , может быть достигнута за счет того, что частицы с высокой энергией, такие как электроны, ионы, атомы и свободные радикалы, образующиеся из радиочастотной плазмы, могут усиливать разложение смолы [27].

При вакуумном пиролизе органический материал нагревается в вакууме для снижения его точки кипения, а также во избежание неблагоприятных химических реакций.

При медленном или традиционном пиролизе сырье медленно нагревают с низкой скоростью нагрева (0,1–2°C в секунду) до низких температур (<400°C) в течение длительного периода времени. Во время медленного пиролиза биомассы происходит медленное удаление летучих компонентов из биомассы, что приводит к образованию смолы и полукокса в качестве основных продуктов. Образующийся газ состоит в основном из метана, а также небольшого количества водорода, пропана, этилена, CO и CO 2 .

Торрефикация, также известная как мягкий пиролиз, является примером медленного процесса пиролиза. Торрефикация биомассы представляет собой мягкую форму пиролиза, проводимую в атмосферных условиях и при температурах, обычно находящихся в диапазоне от 200 до 320°C, где начало первичного пиролиза происходит при 200°C. Для низких температур, применяемых при торрефикации, период прогрева относительно короткий, даже при низких скоростях нагрева, обычно применяемых при торрефикации.

Торрефикация служит для улучшения свойств биомассы по отношению к методам термохимической обработки для производства энергии, таким как сжигание, совместное сжигание с углем или газификация. Торрефикация также устраняет всю биологическую активность, снижая риск возгорания и останавливая биологическое разложение. Около 10% энергии, содержащейся в биомассе, теряется в результате процесса торрефикации, но эта энергия летучих веществ может быть использована в качестве греющего топлива для самого процесса. Во время торрефикации удаляются влага и легкие органические летучие компоненты, а биомасса обычно теряет 20% своей массы (в пересчете на сухую костную массу). Кроме того, при торрефикации происходит частичная деполимеризация биополимеров (целлюлозы, гемицеллюлозы и лигнина) и длинных полисахаридных цепей с образованием гидрофобного, сухого, почерневшего твердого продукта в виде «торрефицированной биомассы» или «биоугля» с повышенной плотностью энергии (по массе). основе) и значительно повышает способность к измельчению. В результате для переработки торрефицированного топлива требуется значительно меньше энергии, и больше не требуются отдельные перегрузочные сооружения при совместном сжигании с углем на существующих электростанциях [20]. Торрефицированная или так называемая обожженная древесина нашла применение в качестве топлива для барбекю и разжигания огня [28]. Наконец, было высказано предположение, что торрефицированная биомасса является подходящим сырьем для систем, ранее не считавшихся возможными для твердого топлива из сырой биомассы, таких как газификация с увлеченным потоком. Это связано с тем, что торрефицированная биомасса образует частицы более сферической формы во время измельчения или помола [29].].

В результате для переработки торрефицированного топлива требуется значительно меньше энергии, и больше не требуются отдельные перегрузочные сооружения при совместном сжигании с углем на существующих электростанциях [20]. Торрефицированная или так называемая обожженная древесина нашла применение в качестве топлива для барбекю и разжигания огня [28]. Наконец, было высказано предположение, что торрефицированная биомасса является подходящим сырьем для систем, ранее не считавшихся возможными для твердого топлива из сырой биомассы, таких как газификация с увлеченным потоком. Это связано с тем, что торрефицированная биомасса образует частицы более сферической формы во время измельчения или помола [29].].

При быстром пиролизе, с другой стороны, органические материалы быстро нагреваются до 450–600°C в отсутствие воздуха, в котором применяется быстрая теплопередача (100–1000°C/с). Для достижения очень высоких скоростей нагрева и теплопередачи во время пиролиза обычно требуется тонкоизмельченная биомасса. Быстрый пиролиз является хорошо известным методом производства высоколетучих продуктов. Благодаря короткому времени пребывания паров продукты представляют собой высококачественные газы с высоким содержанием этилена, которые впоследствии можно использовать для производства спиртов или бензина. Производство угля и смолы при этом значительно меньше [30, 31].

Быстрый пиролиз является хорошо известным методом производства высоколетучих продуктов. Благодаря короткому времени пребывания паров продукты представляют собой высококачественные газы с высоким содержанием этилена, которые впоследствии можно использовать для производства спиртов или бензина. Производство угля и смолы при этом значительно меньше [30, 31].

Процесс быстрого пиролиза был разработан и оптимизирован для производства биомасла из биомассы. Для производства бионефти методом быстрого пиролиза требуется ряд существенных характеристик. К ним относятся очень высокие скорости нагрева (1000 °C/с), высокие скорости теплопередачи (600–1000 Вт/см 2 ), короткое время пребывания паров (обычно менее 2 секунд), более низкие температуры процесса и эффективное и быстрое охлаждение. конденсирующихся паров, чтобы предотвратить их растрескивание и, следовательно, максимизировать добычу нефти [6, 32]. В экспериментах, проведенных Lee et al., было установлено, что оптимальный диапазон температур реакции для производства бионефти путем быстрого пиролиза составляет 410–510°C [33]. Бионефть, полученная таким способом, может содержать большие молекулы, полученные из лигнина, что отрицательно влияет на свойства бионефти [34, 35].

Бионефть, полученная таким способом, может содержать большие молекулы, полученные из лигнина, что отрицательно влияет на свойства бионефти [34, 35].

Каталитический быстрый пиролиз можно использовать для производства ароматических соединений с использованием ряда различных лигноцеллюлозных сырьевых материалов. Каталитический быстрый пиролиз имеет ряд преимуществ по сравнению с другими процессами конверсии биомассы, где реакции пиролиза могут происходить в одном реакторе с использованием недорогих алюмосиликатных катализаторов [36].

С применением индукционного нагрева быстрый процесс пиролиза был использован для получения ценных продуктов из рисовой соломы, жмыха сахарного тростника и кокосовой скорлупы в реакторе с неподвижным слоем с внешним подогревом [37]. В одном процессе солому измельчают, сушат при 150°C, смешивают с другим сырьем, прессуют при 200°C и, наконец, карбонизируют при 300–350°C.0165° С [38]. В другом процессе смесь биомассы после измельчения и экструзии сушат в печи и карбонизируют при 600–800 90–165 ° 90–166 °С [39].

Инфракрасное излучение является эффективным методом для процессов быстрого нагрева, поскольку энергия инфракрасного излучения непосредственно передается обрабатываемому материалу. Инфракрасное излучение используется в качестве источника тепла для многих приложений, таких как пищевая промышленность, поверхностный нагрев, разложение твердых веществ и быстрый пиролиз горючего сланца [40]. В исследовании Siramard et al. при пиролизе сланцевого масла в реакторе с неподвижным слоем с инфракрасным нагревом было установлено, что на добычу сланцевого масла влияет направление инфракрасного луча с более высоким выходом, достигаемым за счет поперечного тока по сравнению с прямоточным нагревом. Это объясняется тем, что время пребывания летучих было короче в случае перекрестного тока, что привело к уменьшению вторичных реакций крекинга летучих. Также было обнаружено, что пониженное давление пиролиза способствует выделению летучих веществ и уменьшению вторичных реакций крекинга [40].

Пиролиз в псевдоожиженном слое проводят в псевдоожиженном слое, создаваемом пропусканием восходящего потока газа-носителя через слой твердого дисперсного вещества при соответствующих условиях, чтобы заставить смесь твердого тела и жидкости вести себя как жидкость. Использование газа-носителя для псевдоожижения приводит к снижению теплотворной способности получаемого биогаза. Реактор с псевдоожиженным слоем, работающий при атмосферном давлении и температуре 500°C, использовался для производства биомасел из древесного сырья и рисовой соломы [41]. Реактор с циркулирующим псевдоожиженным слоем с песком, используемым в качестве материала слоя, использовался при манометрическом давлении около 5–15 кПа для производства пиролизного масла из травы поганки (9).0173 Pennisetum purpureum ) с теплотворной способностью 19,79 МДж/кг. Максимальный выход пиролизного масла составил 37% масс. при температуре слоя 480°C. Полученное масло применимо для паровых и газотурбинных двигателей, но не для дизельных двигателей [42].

Использование газа-носителя для псевдоожижения приводит к снижению теплотворной способности получаемого биогаза. Реактор с псевдоожиженным слоем, работающий при атмосферном давлении и температуре 500°C, использовался для производства биомасел из древесного сырья и рисовой соломы [41]. Реактор с циркулирующим псевдоожиженным слоем с песком, используемым в качестве материала слоя, использовался при манометрическом давлении около 5–15 кПа для производства пиролизного масла из травы поганки (9).0173 Pennisetum purpureum ) с теплотворной способностью 19,79 МДж/кг. Максимальный выход пиролизного масла составил 37% масс. при температуре слоя 480°C. Полученное масло применимо для паровых и газотурбинных двигателей, но не для дизельных двигателей [42].

Более высокая эффективность иногда достигается мгновенным пиролизом, также называемым безводным пиролизом. В этом процессе исходный материал мелко измельчается или измельчается и быстро нагревается до температуры от 350 до 500°C менее чем за 2 секунды, как правило, в вакууме, чтобы снизить температуру кипения побочных продуктов и избежать неблагоприятных химических реакций. В этом процессе изолирующий угольный слой, образующийся на поверхности реагирующих частиц, непрерывно удаляется. Этот процесс используется, например, в органическом синтезе.

В этом процессе изолирующий угольный слой, образующийся на поверхности реагирующих частиц, непрерывно удаляется. Этот процесс используется, например, в органическом синтезе.

Компания Longanbach and Bauer разработала процесс мгновенного пиролиза для производства жидкого топлива, полукокса и газов из битуминозного и суббитуминозного угля, бытовых отходов, травяной соломы и других материалов биомассы. В этом процессе материал биомассы нагревается при контакте с горячим рециркулирующим углем и переносится в газовом потоке через реактор, где происходит пиролиз при очень коротких временах пребывания и скоростях нагрева [43]. Также был разработан процесс мгновенного пиролиза для преобразования бытовых, промышленных и сельскохозяйственных отходов в пиролитическое масло при давлении, близком к атмосферному, без использования химикатов или катализаторов. В то же время были восстановлены неорганические вещества [44].

Микроволновый нагрев – электромагнитное излучение в диапазоне длин волн от 0,01 до 1 м и эквивалентном диапазоне частот 0,3–300 ГГц. Обычно микроволновые реакторы для химического синтеза и все бытовые микроволновые печи работают на частоте 2,45 ГГц, что соответствует длине волны 12,25 см. Материал, поглощающий микроволновое излучение, известен как микроволновый диэлектрик, поэтому микроволновый нагрев иногда называют диэлектрическим нагревом [45, 46].

Обычно микроволновые реакторы для химического синтеза и все бытовые микроволновые печи работают на частоте 2,45 ГГц, что соответствует длине волны 12,25 см. Материал, поглощающий микроволновое излучение, известен как микроволновый диэлектрик, поэтому микроволновый нагрев иногда называют диэлектрическим нагревом [45, 46].

Микроволновое нагревание широко используется во многих областях термохимической обработки отходов, таких как биомасса, отработанное кулинарное масло и утиль шин. Это в основном связано с его высокой эффективностью нагрева и простотой в эксплуатации. Микроволновый нагрев — это процесс внутреннего нагрева, который осуществляется внутри нагретого образца как единого целого. Он требует, как правило, меньших затрат энергии, чем обычный нагрев, и имеет, кроме того, другие преимущества, включая равномерность нагрева и более короткое время нагрева [47]. При микроволновом пиролизе сфокусированный нагрев микроволнами отличает полученный пиролиз от традиционного пиролиза. Микроволновой пиролиз вообще не требует перемешивания, псевдоожижения или высокой степени измельчения и, кроме того, его можно использовать для обработки смешанного сырья, такого как твердые бытовые отходы [48].

Микроволновой пиролиз вообще не требует перемешивания, псевдоожижения или высокой степени измельчения и, кроме того, его можно использовать для обработки смешанного сырья, такого как твердые бытовые отходы [48].

Согласно Huang et al., более высокие уровни мощности микроволн способствуют более высокой скорости нагрева и температуре реакции и, следовательно, могут производить торрефицированную биомассу с более высокой теплотворной способностью и более низкими отношениями H/C и O/C [49]. Подходящие уровни микроволновой мощности, предложенные Wang et al. должны быть установлены между 250 и 300 Вт для торрефикации рисовой шелухи и остатков сахарного тростника [50]. В исследовании, проведенном Ahmad et al., обжаренная скорлупа пальмового ядра имела самую высокую теплотворную способность при уровне мощности микроволн 450 Вт. Однако, когда уровень мощности микроволн увеличился с 450 до 600 Вт, теплотворная способность обожженной массы снизилась [ 45].

Работа Zhu et al. показал, что микроволновый нагрев может изменять надмолекулярную структуру лигноцеллюлозных материалов [51]. В исследовании, проведенном Хуангом и др., было высказано предположение, что богатый водородом топливный газ (51–55% H 2 ) может быть получен из рисовой соломы с использованием пиролиза, вызванного микроволновым излучением. Основными компонентами газообразного продукта были H 2 , CO 2 , CO и CH 4 . Алканы, поляры и низкокольцевые полициклические ароматические углеводороды были тремя основными видами соединений в жидком продукте. С точки зрения потребления энергии, около 60% входной энергии может быть получено и использовано в качестве биоэнергии [52].

В исследовании, проведенном Хуангом и др., было высказано предположение, что богатый водородом топливный газ (51–55% H 2 ) может быть получен из рисовой соломы с использованием пиролиза, вызванного микроволновым излучением. Основными компонентами газообразного продукта были H 2 , CO 2 , CO и CH 4 . Алканы, поляры и низкокольцевые полициклические ароматические углеводороды были тремя основными видами соединений в жидком продукте. С точки зрения потребления энергии, около 60% входной энергии может быть получено и использовано в качестве биоэнергии [52].

Бионефть с вязкостью ниже, чем вязкость легкого и тяжелого мазута и, следовательно, легче в обращении и обработке, была получена путем пиролиза осины, канолы и кукурузного початка с помощью микроволнового излучения [41].

Микроволновое нагревание также использовалось для обработки изношенных шин. Эксперименты проводились в лабораторных масштабах периодического действия с печью, работающей на частоте 2,45 ГГц, с переменной выходной мощностью до 6 кВт. Достигнуто короткое время пиролиза и управляемые свойства продукта. Типичные продукты представляли собой твердый остаток, содержащий до 92% углерода, маловязкая нефть с высокой теплотой сгорания и газ, содержащий легкие углеводороды, водород и только следы N 2 [53].

Достигнуто короткое время пиролиза и управляемые свойства продукта. Типичные продукты представляли собой твердый остаток, содержащий до 92% углерода, маловязкая нефть с высокой теплотой сгорания и газ, содержащий легкие углеводороды, водород и только следы N 2 [53].

При пиролизе пустой трубки используется нагретая трубка из оксида алюминия или никеля, в которую вводят образцы. Этот метод был разработан одновременно двумя группами, работающими в Шотландском научно-исследовательском институте растениеводства и в Университете Индианы.

При ультразвуковом распылительном пиролизе (USP) ультразвуковое сопло используется для тонкого химического синтеза, такого как синтез наночастиц, диоксида циркония и оксидов.

Сжижение представляет собой термохимическое превращение твердого органического вещества в жидкость, состоящую из тяжелых молекулярных соединений с характеристиками, подобными жидкостям на нефтяной основе, таким как мазут. Сжижение также может включать получение жидкости из потока пиролитического газа.

Материалы, обработанные пиролизом, включают:

Твердые материалы, такие как горючий сланец, уголь, древесина, древесная и травяная биомасса, а также органические, сельскохозяйственные и муниципальные твердые отходы, включая солому, навоз животных и человеческие фекалии, отходы пластмасс и даже отходы печатных плат. Рисовая солома, в частности, имеет несколько характеристик, которые делают ее привлекательным лигноцеллюлозным материалом для производства биоэтанола, например, высокое содержание целлюлозы и гемицеллюлозы, которые можно легко гидролизовать до ферментируемых сахаров. Однако высокое содержание золы и кремнезема в рисовой соломе делает выбор подходящего метода предварительной обработки серьезной проблемой при разработке экономически жизнеспособной технологии производства биоэтанола [54].

Жидкие материалы, такие как нефтяные фракции.

Реклама

3. Другие области применения пиролиза

Помимо процесса производства химикатов и топлива, пиролиз может использоваться для других целей, таких как определение возраста по углероду-14, термическое разложение, термическая очистка и удаление загрязнений. а также для целей анализа и идентификации. Пиролиз также можно использовать в качестве предварительной обработки для более традиционных методов, таких как сжигание, газификация или паровой риформинг. Реакции термического разложения лежат в основе процессов риформинга в нефтеперерабатывающей промышленности, применяемых для улучшения характеристик сгорания бензина и повышения его октанового числа. В нефтехимической промышленности риформинг используется в основном для получения ароматических соединений, используемых в качестве сырья. При переработке пластиковых отходов используется двойной процесс пиролиза с последующим паровым риформингом продуктов пиролиза для производства газообразного топлива и водорода. Пиролиз также можно использовать для покрытия предварительно сформированной подложки слоем пироуглерода. Обычно это делается в реакторе с псевдоожиженным слоем, нагретом до 1000–2000°C. Пиролитические углеродные покрытия используются во многих областях, включая искусственные клапаны сердца.

а также для целей анализа и идентификации. Пиролиз также можно использовать в качестве предварительной обработки для более традиционных методов, таких как сжигание, газификация или паровой риформинг. Реакции термического разложения лежат в основе процессов риформинга в нефтеперерабатывающей промышленности, применяемых для улучшения характеристик сгорания бензина и повышения его октанового числа. В нефтехимической промышленности риформинг используется в основном для получения ароматических соединений, используемых в качестве сырья. При переработке пластиковых отходов используется двойной процесс пиролиза с последующим паровым риформингом продуктов пиролиза для производства газообразного топлива и водорода. Пиролиз также можно использовать для покрытия предварительно сформированной подложки слоем пироуглерода. Обычно это делается в реакторе с псевдоожиженным слоем, нагретом до 1000–2000°C. Пиролитические углеродные покрытия используются во многих областях, включая искусственные клапаны сердца.

Распространенным процессом термической очистки, представляющим особый интерес в нефтяной и нефтехимической промышленности, является термическое обессеривание. Термическое обессеривание – это процесс, при котором подлежащее обработке вещество нагревают при атмосферном давлении в инертной атмосфере до определенной температуры, а затем выдерживают при этой температуре в течение определенного периода времени. Большинство органических соединений серы подвергаются термическому разложению при повышенных температурах, но некоторые соединения серы разлагаются при более низких температурах, например, многие меркаптаны, которые разлагаются примерно при 600 К, и некоторые сульфиды, которые разлагаются при 530–670 К [26]. Этот процесс оказался наиболее практичным для десульфурации нефтяного кокса и может быть единственным возможным, когда другие методы оказываются трудными или неэффективными, как это было обнаружено по крайней мере в одном случае с сирийским нефтяным коксом [55].

Ссылки

- 1.

Фигейредо, Мулджин, редакторы. Углерод и газификация угля. Дордрехт: издательство Martinues Nijhoff Publishers; 1986

Фигейредо, Мулджин, редакторы. Углерод и газификация угля. Дордрехт: издательство Martinues Nijhoff Publishers; 1986 - 2. Yacob TW et al. Пиролиз человеческих фекалий: анализ выхода газа и кинетическое моделирование. Управление отходами. 2018;79:214-222

- 3. Личти П. Быстрая высокотемпературная газификация солнечной тепловой биомассы в прототипе полостного реактора. Журнал солнечной энергетики. 2010;132:11-12

- 4. Boscagli C et al. Влияние температуры сырья, катализатора, пиролиза и гидроочистки на состав облагороженных масел промежуточного пиролиза. Биомасса и биоэнергия. 2018;116:236-248

- 5. Conesa JA et al. Пиролиз полиэтилена в реакторе с псевдоожиженным слоем. Энергия и топливо. 1994;8:1238-1246

- 6. Бриджуотер А.В. Возобновляемое топливо и химические вещества путем термической переработки биомассы. Журнал химической инженерии. 2003;91:87-102

- 7.

Jae J et al. Деполимеризация лигноцеллюлозной биомассы в прекурсоры топлива: максимальное повышение эффективности использования углерода за счет сочетания гидролиза с пиролизом. Энергетика и наука об окружающей среде. 2010;3:358-365

Jae J et al. Деполимеризация лигноцеллюлозной биомассы в прекурсоры топлива: максимальное повышение эффективности использования углерода за счет сочетания гидролиза с пиролизом. Энергетика и наука об окружающей среде. 2010;3:358-365 - 8. Thring RW et al. Производство углеводородов бензинового ряда из лигнина Alcell с использованием катализатора HZSM-5. Технология переработки топлива. 2000;62:17-30

- 9. Wiens J. Мобильная система пиролиза для преобразования биомассы в жидкое и твердое топливо на месте. Доклады симпозиума: Энергия из биомассы и отходов. 1980;4:713-720

- 10. Chen G et al. Пиролиз/газификация биомассы для производства товарного газа: общее исследование параметрических эффектов. Преобразование энергии и управление. 2003;44:1875-1884

- 11. Caldeira MIK et al. Пути передовых технологий к глобальной стабильности климата: энергия для парниковой планеты. Наука. 2002;298:981-987

- 12.

Choi JC et al. Производство бионефти из рисовой соломы методом каталитического пиролиза на цеолитах. Хваак Конхак. 2006;44(4):382-386

Choi JC et al. Производство бионефти из рисовой соломы методом каталитического пиролиза на цеолитах. Хваак Конхак. 2006;44(4):382-386 - 13. Chen G et al. Каталитический пиролиз биомассы для производства топливного газа, богатого водородом. Преобразование энергии и управление. 2003;44(14):2289-2296

- 14. Chen G et al. Каталитическое применение для пиролиза биомассы в реакторе с неподвижным слоем. Источники энергии. 2003;25(3):223-228

- 15. Lu Q et al. Он-лайн каталитическая модернизация продуктов быстрого пиролиза биомассы. Бюллетень китайской науки. 2009 г.;54:1941-1948

- 16. Самолада М.С. Оценка катализатора для каталитического пиролиза биомассы. Энергия и топливо. 2000;14:1161-1167

- 17. Panda AK et al. Термолиз пластиковых отходов в жидкое топливо, подходящий метод обращения с пластиковыми отходами и производства продуктов с добавленной стоимостью — мировая перспектива.

Обзоры возобновляемых и устойчивых источников энергии. 2010;14:233-248

Обзоры возобновляемых и устойчивых источников энергии. 2010;14:233-248 - 18. Miskolczi N et al. Термическая и термокаталитическая деструкция отходов полиэтилена высокого давления. Журнал аналитического и прикладного пиролиза. 2004;72(2):235-242

- 19. Моррис М. Производство биомасел методом каталитического пиролиза. В: Справочник по производству биотоплива. Elsevier: Серия публикаций Woodhead по энергетике; 2011. pp. 349-389

- 20. Яман С. Пиролиз биомассы для производства топлива и химического сырья. Преобразование энергии и управление. 2004;45:651-671

- 21. Zhu Y et al. Монодисперсный мезопористый SBA-15 с новой морфологией: контролируемый синтез и зависимость определения влажности от морфологии. CrystEngComm. 2011;13:402-405

- 22. Zhu Y et al. Функционализированный амином SBA-15 с однородной морфологией и четко определенной мезоструктурой для высокочувствительных хемосенсоров для обнаружения паров формальдегида.

Ленгмюр. 2012;28:7843-7850

Ленгмюр. 2012;28:7843-7850 - 23. Tu W et al. Продукты и биоэнергия пиролиза рисовой соломы с помощью радиочастотной плазмы и ее кинетика. Биоресурсная технология. 2009;100:2052-2061

- 24. Zhao ZL et al. Пиролиз биомассы в аргонно-водородном плазменном реакторе. Химическая инженерия и технология. 2001;24:197-199

- 25. Merida W et al. Улучшенное производство водорода из газифицированной биомассы с непрямым нагревом и удаление выбросов углекислого газа с использованием новой установки для риформинга биологического газа. Международный журнал водородной энергетики. 2004;29:283-290

- 26. Shie JL et al. Основные продукты, получаемые при плазмотронном пиролизе подсолнечного жмыха. Энергия и топливо. 2008;22:75-82

- 27. Хлина М. и др. Плазменная газификация древесины и получение газа с низким содержанием смол. Чехословацкий физический журнал. 2006;56:B1179-B1184

- 28.

Жирар П., Шах Н. Последние разработки по торрефицированной древесине, альтернативе древесному углю для сокращения обезлесения. РЭУР Техническая серия. 1991;20:101-114

Жирар П., Шах Н. Последние разработки по торрефицированной древесине, альтернативе древесному углю для сокращения обезлесения. РЭУР Техническая серия. 1991;20:101-114 - 29. Bridgeman TG et al. Обжиг тростниковой канареечной травы, пшеничной соломы и ивы для улучшения свойств твердого топлива и свойств горения. Топливо. 2008;87(6): 844-856. Доступно на: www.bioenergysite.com

- 30. Мейерс Р.А. Десульфурация угля. Нью-Йорк: Марсель Деккер; 1977

- 31. Gibbins-Matham J, Kandiyoti R. Пиролиз угля получается при быстром и медленном нагреве в сетчатом аппарате с газовой продувкой. Энергия и топливо. 1988;2:505-511

- 32. Байербах Р., Мейер Д. Журнал аналитического и прикладного пиролиза. 2009;85:98-107

- 33. Lee K et al. Влияние температуры реакции, предварительной обработки и системы удаления кокса на производство бионефти из рисовой соломы путем быстрого пиролиза с использованием псевдоожиженного слоя.

Энергия и топливо. 2005;19(5):2179-2184

Энергия и топливо. 2005;19(5):2179-2184 - 34. Lédé J et al. Свойства биомасел, полученных быстрым пиролизом биомассы в циклонном реакторе. Топливо. 2007;86(11-12):1800-1810

- 35. Оасмаа А., Куоппала Э. Быстрый пиролиз лесных отходов. 3. Стабильность при хранении жидкого топлива. Энергетическое топливо. 2003;17:1075-1084

- 36. Fosteret AJ et al. оптимизация выхода и распределения ароматических соединений в результате каталитического быстрого пиролиза биомассы на ZSM-5. Прикладной Катализ A: Общие. 2012;423:154-161

- 37. Tsai WT et al. Быстрый пиролиз рисовой соломы, жмыха сахарного тростника и кокосовой скорлупы в реакторе с индукционным нагревом. Журнал аналитического и прикладного пиролиза. 2006;76(1-2):230-237

- 38. Чжан Л., Ван Г. Способ приготовления твердотопливных брикетов из соломы. патент Китая № CN 1699525; 2004

- 39.

Shen X. Способ производства твердого топлива из навоза крупного рогатого скота, соломы и опилок. патент Китая № CN 101629114; 2010

Shen X. Способ производства твердого топлива из навоза крупного рогатого скота, соломы и опилок. патент Китая № CN 101629114; 2010 - 40. Siramard S et al. Вторичный крекинг летучих и его предотвращение в реакторе пиролиза с инфракрасным нагревом. Конверсия углеродных ресурсов. 2018;1(3):202-208

- 41. Luo Z et al. Исследования по быстрому пиролизу биомассы для получения жидкого топлива. Биомасса и биоэнергия. 2004;26(5):455-462

- 42. Suntivarakorn R et al. Быстрый пиролиз из травы Напье для производства пиролизного масла с использованием реактора с циркулирующим псевдоожиженным слоем: улучшение системы пиролиза и себестоимость производства. Энергетические отчеты. 2018;4:565-575

- 43. Лонганбах Дж. Р., Бауэр Ф. Топливо и химические вещества путем пиролиза, Серия симпозиумов ACS, 1976, 32 (Ind. Lab. Pyrolyses, Symp.) 1975. стр. 476-491

- 44. Побер К., Бауэр Х.

От мусора к нефти. ХимТех. 1977;7(3):164-169

От мусора к нефти. ХимТех. 1977;7(3):164-169 - 45. Zhu SD et al. Предварительная обработка пшеничной соломы щелочью в микроволновой печи и ее ферментативный гидролиз. Биосистемная инженерия. 2006;94(3):437-442

- 46. Мотасеми Ф., Афзал М.Т. Обзор метода пиролиза с помощью микроволн. Обзоры возобновляемых и устойчивых источников энергии. 2013;28:317-330

- 47. Cheng J et al. Улучшение свойств водоугольного шлама за счет физико-химических модификаций угля с помощью микроволнового излучения и термического нагрева. Энергия и топливо. 2008;22(4):2422-2428

- 48. Karunanithy C., Muthukumarappan K. Реологическая характеристика бионефти, полученной в экспериментальном масштабе при пиролизе с помощью микроволновой печи, Ch. 13. В: Бернардес М., изд. Технология производства биотоплива. Интех; 2011. стр. 293-316

- 49. Huang YF et al. Микроволновая торрефикация рисовой соломы и пеннисетума.

Биоресурсная технология. 2012;123:1-7

Биоресурсная технология. 2012;123:1-7 - 50. Wang MJ et al. Обжиг рисовой шелухи и остатков сахарного тростника в микроволновой печи. Энергия. 2012;37(1):177-184