- Производство угольных брикетов

- Брикетирование

- Оборудование для брикетирования угольной пыли, оборудование для брикетирования угля и торфа, оборудование для производства топливного брикета, оборудование для производства брикета.

- Завод по брикетированию древесного угля

- Энергия в брикетах — Союз горных инженеров. Информационный портал, посвященный добыче угля, руды и прочих полезных ископаемых.

- Брикетирование угля | ECOENERGY

- Страница не найдена

- 5 видов угольных брикетировочных машин. Обзор установки для брикетирования и выгода

- Связующее для угольных брикетов — найдите лучшее из наших примеров

- Briquette — обзор | Темы ScienceDirect

- Комплексные проекты по производству угля / древесного угля и брикетированию

- Перспективы использования угольных брикетов в качестве заменителя топлива для древесины и древесного угля в странах с поддержкой Агентства международного развития США (Технический отчет)

- Два способа использования угольного брикета в промышленности

- Произошла ошибка при настройке пользовательского файла cookie

Производство угольных брикетов

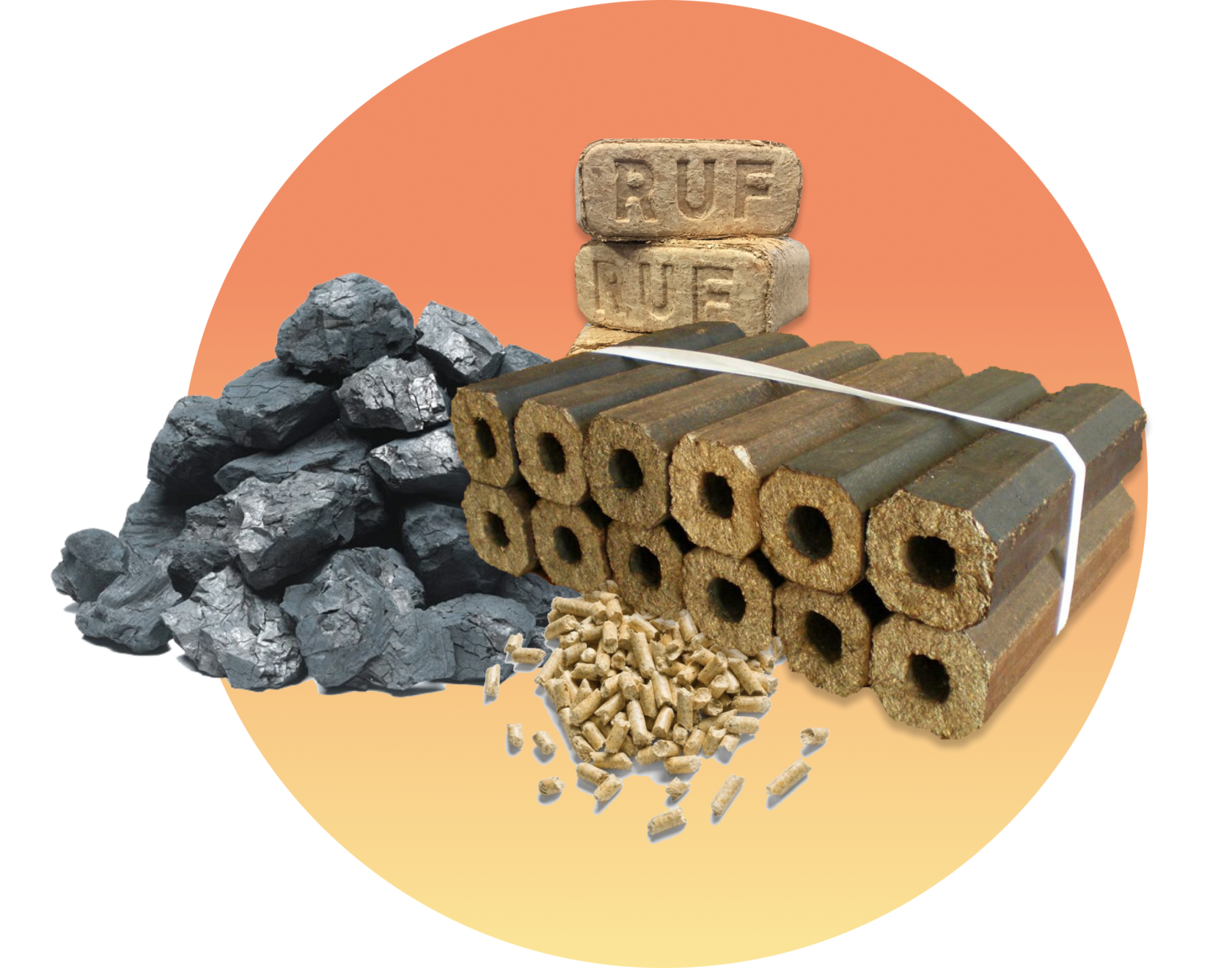

Брикетирование, применение брикетов, виды брикетов

Технология добычи угля представляет собой совокупность сложных и последовательных промышленных мероприятий, в процессе выполнения которых на поверхность поднимается не только высококачественная порода, но и невостребованные угольные пылеобразования. Однако оптимизация производства, стремление к его абсолютной безотходности, и, соответственно, извлечению в дальнейшем максимальной экономической выгоды обязывает предпринимателей искать пути реализации добытого сырья в полном объёме. Выполнить эту задачу можно по-разному и, в частности, с помощью брикетирования.

Брикет – это спрессованное из отходов сельского хозяйства, деревообработки, низкокачественного угля или торфа малоразмерное плотное формообразование, используемое в качестве топлива. Соответственно, один из процессов получения брикетов представляет собой преобразование тонкодисперсного угольного сырья из сыпучего и крошащегося материала в спрессованные частицы, в ходе чего такие энергетические свойства, как длительность и равномерность горения и, естественно, теплоотдача существенно улучшаются.

Виды оборудования для производства угольных брикетов.

Серийное производство задействует два основных вида промышленного оборудования: прессы и экструдеры. Так, автоматические или полуавтоматические электромеханические прессы, усиленные гидравлическими модулями, служат для массового выпуска брикетов различной формы и химического состава. Вначале осуществляется просеивание первичного сырья и тщательное перемешивание его с вяжущими веществами и, как правило, с технической водой. Форма брикета зависит от модели сменной или стационарной матрицы, которая закреплена на рабочем элементе пресса (например, на вальцах). Разумеется, что после изготовления, требуется определённое время для просушивания продукции, после чего брикеты будут готовы к погрузке и транспортировке.

Процесс производства с применением экструдеров основывается не только на усилии сдавливания, но и на технологии пластификации материала. Загруженное в приёмный бункер сырьё попадает в рабочий цилиндр экструдера, где работает шнек (два шнека) червячного типа. Обрабатываемый материал перемешивается и нагревается за счет трения частиц между собой, лентой шнека и стенками цилиндра, вследствие чего происходит пластификация. Прессование суспензии выполняется при выдавливании материала шнеком через зауженное отверстие фильеры на выходе из цилиндра. Последний элемент конструкции оснащается сменной матричной насадкой с отверстиями различного диаметра. Дальше они аналогично подлежат просушиванию, время которого зависит от типа угля и размера брикетов.

Загруженное в приёмный бункер сырьё попадает в рабочий цилиндр экструдера, где работает шнек (два шнека) червячного типа. Обрабатываемый материал перемешивается и нагревается за счет трения частиц между собой, лентой шнека и стенками цилиндра, вследствие чего происходит пластификация. Прессование суспензии выполняется при выдавливании материала шнеком через зауженное отверстие фильеры на выходе из цилиндра. Последний элемент конструкции оснащается сменной матричной насадкой с отверстиями различного диаметра. Дальше они аналогично подлежат просушиванию, время которого зависит от типа угля и размера брикетов.

Представленный перечень промышленного оборудования не является крупногабаритным, и оно может быть установлено даже на небольших производственных площадях, но одним из основных требований является наличие трёхфазной сети 380В.

Технологический процесс производства угольных брикетов. Сырье и его обработка.

Разумеется, что для скрепления химического состава угольной пыли требуются определённые связующие составы. Характеристики того или иного вяжущего вещества оказывают в дальнейшем определенное влияние на общие свойства полученных брикетов и непосредственно на их дальнейшее применение. Разновидность связующих элементов очень велика, и их перечень постоянно расширяется за счёт новых научных изысканий. Связующее вещество в идеале должно отвечать комплексу требований, среди которых: низкая себестоимость, свободный (законный) доступ в приобретении, улучшение энергетических свойств, уменьшение зольности, придание брикету механической стойкости и т.п.

Характеристики того или иного вяжущего вещества оказывают в дальнейшем определенное влияние на общие свойства полученных брикетов и непосредственно на их дальнейшее применение. Разновидность связующих элементов очень велика, и их перечень постоянно расширяется за счёт новых научных изысканий. Связующее вещество в идеале должно отвечать комплексу требований, среди которых: низкая себестоимость, свободный (законный) доступ в приобретении, улучшение энергетических свойств, уменьшение зольности, придание брикету механической стойкости и т.п.

Производство брикетов для промышленных котлов

Так, при переработке некоторых видов угля и мелкого кокса задействуют цемент и жидкое стекло. Смесь цемента, мелассы и глины делает брикеты очень крепкими, но понижает зажигательную способность. Примерно такой же недостаток и у брикетов, в которые вводят вяжущую смесь из торфа, портландцемента, глины и извести. Известны связующие вещества из класса простых полиэфиров на основе пропиленгликоля, лигносульфонатов, а также нефтебитума. Полученные брикеты широко используются в металлургической отрасли и при топке различных промышленных котлов, то есть, везде, где не присутствует открытое горение. Это обусловлено тем, что некоторые связующие составы могут выделять определенные токсичные газы.

Полученные брикеты широко используются в металлургической отрасли и при топке различных промышленных котлов, то есть, везде, где не присутствует открытое горение. Это обусловлено тем, что некоторые связующие составы могут выделять определенные токсичные газы.

Один из способов получения угольных брикетов заключается в смешивании угольной пыли и раствора натриевой соли метилен-нафталин-сульфокислоты в соотношении 1% от массы шлама с последующим прессованием и сушкой с помощью углеводородсодержащего водостойкого покрытия. Последний этап технологии вызывает определённые сложности и является недостатком данной рецептуры. Произведенные брикеты задействуются для топки котлов и для коксования.

Производство брикетов без применения связующих веществ, основанное только на силе скрепляющего давления возможно, но, как правило, такие брикеты не будут обладать достаточной механической прочностью. Хотя известны технологии, при которых изготовление брикетов промышленного назначения может обходиться и без вяжущих составов. Например, сырьё из бурого угля содержит до 20% битумов и не нуждается в связующем составе. Такой материал дробят, подвергают термическому воздействию и просушке до влажности в 18-20%. Охлаждённая крошка загружается в пресс для получения брикетов.

Например, сырьё из бурого угля содержит до 20% битумов и не нуждается в связующем составе. Такой материал дробят, подвергают термическому воздействию и просушке до влажности в 18-20%. Охлаждённая крошка загружается в пресс для получения брикетов.

Производство брикетов для бытового применения

Брикеты, почти в идеале отвечающие большинству требованиям, производят с использованием суспензии на основе хлебных остатков пищи и кормов, в состав которых входят растительные белки и полисахариды. В частности, мука и крахмал традиционно являются одними из самых популярных связующих веществ, применяемых для «бытового» брикетирования. Брикеты при горении не являются токсичными, почему и применяются широко в быту – для топки бани, камина, приготовления шашлыков и даже для курения кальяна. К сожалению, именно из связующего элемента такого рода производство практически невозможно организовать в многотоннажном варианте.

Перспективным направлением в производстве брикетов может стать внедрение полимера на основе полиакриламида, химического аналога белка, который может стать универсальным связующим веществом.

Брикеты из угольной пыли вполне можно получить и в домашних условиях. При этом используются всё те же прессы или экструдеры, но их более компактные версии, которые можно установить где-нибудь в подсобном помещении и, которые, как правило, адаптированы для работы от центральной сети 220В. Так, к примеру, кальянный уголь можно изготовить с помощью селитры или каких-либо иных аналогичных связующих. При этом самым основным условием производства «домашних» брикетов остаётся категорический запрет на использование токсичных вяжущих компонентов

Заключение

Исходя из вышесказанного, можно констатировать, что брикетирование угольной пыли не слишком затратное, но достаточно выгодное производство. Материальные вложения в первичное сырьё (угольная пыль и большинство связующих веществ) не являются дорогостоящими в сравнении с полученной прибылью от реализации готовых угольных брикетов, популярность в использовании которых постоянно только увеличивается.

Брикетирование

Горячее брикетирование железа

САХУТ-КОНРЕУР разработал линейку оборудования, специально предназначенную для брикетирования губчатого железа, получаемого прямым восстановлением железной руды (DRI).

Этот метод, который состоит в восстановлении оксида железа и удаляет кислород, обычно используется в сталелитейной промышленности для получения железа.

Процесс горячего брикетирования DRI направлен на устранение этого риска самовоспламенения за счет уменьшения пористости и, следовательно, поверхности, контактирующей с воздухом, которая может вступать в реакцию с влагой, содержащейся в воздухе. Он заключается в превращении частиц DRI в брикеты (HBI) объемом около 100 см3.

Частицы DRI уплотняются непосредственно на выходе процесса восстановления с помощью двойного валкового пресса.

Этот пресс оснащен механизмом подачи с одним или двумя коническими винтами. Эта система подачи позволяет подавать DRI через валки и превращать частицы в брикеты.

На выходе из пресса нити брикетов направляются к сепаратору, состоящему в основном из ротора, снабженного ударными стержнями, разделяющими цепь брикетов на отдельные брикеты.

Пресс и сепаратор являются основным оборудованием завода по производству брикетирования губчатого железа. Так же возможен возврат мелочи, образующейся при брикетировании, обратно в пресс с помощью грохота и элеватора.

Процесс горячего брикетирования — это надежная и признанная методика пассивации губчатого железа, которая позволяет получить безопасный продукт, облегчая обработку, хранение и транспортировку.

Холодное брикетирование железа

Холоднокатаное железо и углерод (CBIC) — это инновационный продукт в семействе прямого восстановления, который был представлен металлургической промышленностью в последние несколько лет.

CBIC является уплотненной формой холодного железа прямого восстановления (CDRI). Поскольку Иран является крупнейшим производителем CDRI на основе газа в мире, CBIC — как лучшее решение для пассивации CDRI — была разработана иранской компанией Tadbir Sanat Asia (TSA). CBIC является запатентованным продуктом, который зарегистрирован и предоставлен в ведомстве интеллектуальной собственности Ирана в 2014 году. ПРАВООБЛАДАТЕЛЕМ этого патента является TSA ( эксклюзивный представитель САХУТ-КОНРЕУР на Ближнем Востоке), а САХУТ-КОНРЕУР разрабатывает и производит заводы CBIC.

CBIC является запатентованным продуктом, который зарегистрирован и предоставлен в ведомстве интеллектуальной собственности Ирана в 2014 году. ПРАВООБЛАДАТЕЛЕМ этого патента является TSA ( эксклюзивный представитель САХУТ-КОНРЕУР на Ближнем Востоке), а САХУТ-КОНРЕУР разрабатывает и производит заводы CBIC.

CBIC имеет некоторые преимущества перед CDRI, которые включают более высокую плотность, более высокую стойкость к окислению, более низкое водопоглощение и и более высокое содержание углерода. Эти преимущества не только делают его хранение и транспортировку более легкими и экономичными, но также оказывают существенное влияние на процесс производства стали.

Эксперименты показали, что замена CDRI на CBIC в режиме загрузки процесса производства стали (до 50%) сокращает образование пыли, потребление энергии и повышает производительность сталелитейного завода. Кроме того, еще одним преимуществом CBIC по сравнению с другими продуктами семейства DRI является возможность контролировать и регулировать содержание углерода в соответствии с требованиями сталелитейного завода.

Считается, что эта технология достигла своей зрелости во время ввода в эксплуатацию промышленной установки CBIS в Иране в начале 2018 года (действующая установка). Стоит отметить, что все прогнозы о технических параметрах и возможности этого завода оправдались.

Оборудование для брикетирования угольной пыли, оборудование для брикетирования угля и торфа, оборудование для производства топливного брикета, оборудование для производства брикета.

Оборудование для брикетирования угольной пыли

Рано или поздно каждое предприятие, занимающееся работами, связанными с продажей или обработкой любого вида угля, сталкивается с проблемой накопления угольной мелочи и пыли. Пылевидная фракция от 0 до 6 мм составляет в среднем не менее 25% от общей массы поступающего сырья и как правило влечет за собой возникновение трудностей сбыта этого объема или существенное снижения стоимости его продажи.

Одним из самых эффективных методов решения этой проблемы является использование накопившейся угольной пыли для производства угольного брикета. Изготовление топливного брикета, при всей привлекательности этой идеи имеет не такую уж длинную историю. Реальный интерес к этому вопросу приобрел свою остроту и актуальность только в последнее время, в связи с значительным подорожанием топлива в том числе и угольной продукции.

Изготовление топливного брикета, при всей привлекательности этой идеи имеет не такую уж длинную историю. Реальный интерес к этому вопросу приобрел свою остроту и актуальность только в последнее время, в связи с значительным подорожанием топлива в том числе и угольной продукции.

Большинство попыток организовать производство угольных брикетов сводилось на нет либо дороговизной технологии, либо неудовлетворительным качеством и характеристиками полученных брикетов, связанными с применением дешевых, но плохо горючих связующих веществ, которые многократно увеличивали зольность и минимизировали результативность продаж.

Наша компания предлагает эксклюзивный комплекс оборудования, которое позволяет используя достаточно простую технологию избежать применения при производстве брикета связующих веществ и других посторонних примесей за исключением простой воды.

Это позволяет получить в итоге брикет по составу и характеристикам не чем не уступающий исходному сортовому виду угля и избежать обычных недостатков (посторонний запах, большая зольность, низкая калорийность и т. д.) Основной рабочей единицей, предлагаемого оборудования являются экструдерные прессы, которые разработаны специально для брикетирования горных пород, антрацитового штыба, каменноугольных шламов, крошки бурого угля, торфа и т.д. В основе технологии прессования лежат адгезионно-химические процессы, протекающие в вязко-химических системах, образованных тонко-дисперсными частицами ископаемых углей, которые сами выступают вяжущими веществами. А попросту говоря, в процессе работы пресса создаются такие физико-химические условия, которые заставляют уже входящие в состав угля ископаемые органические компоненты (фенолы, смолы, воск и т.п.) при участии воды поляризоваться на поверхности частиц заставляя их связываться между собой. При остывании и обсушивании брикет твердеет и закрепляется. Брикетированное топливо обладает высокими теплоэнергетическими свойствами, в частности достаточной механической прочностью, водостойкостью и термостойкостью. Слой такого топлива при сжигании имеет хорошую газопроницаемость, что обеспечивает полную степень сгорания даже при относительно высокой зольности.

д.) Основной рабочей единицей, предлагаемого оборудования являются экструдерные прессы, которые разработаны специально для брикетирования горных пород, антрацитового штыба, каменноугольных шламов, крошки бурого угля, торфа и т.д. В основе технологии прессования лежат адгезионно-химические процессы, протекающие в вязко-химических системах, образованных тонко-дисперсными частицами ископаемых углей, которые сами выступают вяжущими веществами. А попросту говоря, в процессе работы пресса создаются такие физико-химические условия, которые заставляют уже входящие в состав угля ископаемые органические компоненты (фенолы, смолы, воск и т.п.) при участии воды поляризоваться на поверхности частиц заставляя их связываться между собой. При остывании и обсушивании брикет твердеет и закрепляется. Брикетированное топливо обладает высокими теплоэнергетическими свойствами, в частности достаточной механической прочностью, водостойкостью и термостойкостью. Слой такого топлива при сжигании имеет хорошую газопроницаемость, что обеспечивает полную степень сгорания даже при относительно высокой зольности. Для достижения максимальной производительности брикетировочных прессов нашей компанией разработаны накопительные бункера со шнековыми подпрессовщиками, которые обеспечивают бесперебойную подачу шихты под необходимым давлением и с расчетной скоростью. Кроме того, в состав линии брикетирования входят коробчатые конвейеры с воздушными охладителями и термогротом. Для получения шихты необходимой влажности разработаны смесительные барабаны емкостью до одной тонны готового сырья.

Для достижения максимальной производительности брикетировочных прессов нашей компанией разработаны накопительные бункера со шнековыми подпрессовщиками, которые обеспечивают бесперебойную подачу шихты под необходимым давлением и с расчетной скоростью. Кроме того, в состав линии брикетирования входят коробчатые конвейеры с воздушными охладителями и термогротом. Для получения шихты необходимой влажности разработаны смесительные барабаны емкостью до одной тонны готового сырья.

Благодаря простоте технологического процесса, оборудование не имеет сложных технологических узлов, в процессе эксплуатации и ремонта не требует высококвалифицированного обслуживающего персонала и надежно работает в любых условиях.

1. Линия для брикетирования 2 тонны в смену (смена 8 рабочих часов). Следующей комплектации:

| Комплектация | Производительность т/ч | Количество единиц | Энергопотребление кВт/ч |

| Дробилка молотковая | 2-10 | 1 | 15 |

| Смеситель принудительный | 2-3 | 1 | 3 |

| Экструдерный пресс | 2 | 1 | 18 |

Сушилка конвейерная (2 ур.:max_bytes(150000):strip_icc()/GettyImages-77817924-57c60f583df78cc16e156df7.jpg) ) ) | 2 | 1 | 20 |

| Конвейер ленточный | 2 | 3 | 1,5 |

| Конвейер охлаждения | 2 | 1 | 2,5 |

2. Линия для брикетирования 5 тонн в смену (смена 8 рабочих часов). Следующей комплектации:

| Комплектация | Производительность т/ч | Количество единиц | Энергопотребление кВт/ч |

| Дробилка молотковая | 5 | 1 | 22 |

| Смеситель принудительный | 5 | 1 | 3 |

| Экструдерный пресс | 5 | 1 | 40 |

| Сушилка конвейерная (3 ур.) | 5 | 1 | 30 |

| Конвейер ленточный | 5 | 3 | 3 |

| Конвейер охлаждения | 5 | 1 | 3 |

Схема линии брикетирования

Завод по брикетированию древесного угля

Технология брикетирования для производства брикетов древесного угля из угольного порошка.

Сырьем выступают небольшие по размеру отходы углеобогащения, сломанные при хранении или во время транспортировки, или куски древесного угля после сжигания биомассы. С помощью данного оборудования куски отходов угля могут быть превращены в брикеты древесного угля, используемые для барбекю, отопления помещений и т. д. В этом оборудовании используются связующие вещества, поэтому выход готового продукта будет 100% от угольного порошка / кусков или отходов угля.

Список оборудования, входящего в состав линии для брикетирования угольного порошка.

Мельница

Эта машина используется для измельчения кусков/брусков древесного угля относительно большого размера в мелкий порошок. Эта машина может полностью перемолоть куски угля. Она также может быть использована для линии литейного производства, строительства, химической промышленности, металлургии и т. д. Она может стереть в порошок сухой материала, полусухой материала, влажный материал, пластик и т. д.

Двойной смеситель с лопастной мешалкой

Эта машина используется для смешивания измельченной древесной угольной пыли (угольного порошка) с водой и связующим вещество и др. Он может перевернуть на другую сторону отброшенный древесный уголь автоматически после смешивания без ручного воздействия.

Пресс угольных брикетов

Эта серия прессов угольных брикетов может быть использована для производства брикетов древесного угля различной формы. В качестве сырья выступают небольшие по размеру отходы углеобогащения, сломанные при хранении или во время транспортировки, или куски древесного угля после сжигания биомассы. С помощью данного оборудования куски отходов угля могут быть превращены в брикеты древесного угля, используемые для барбекю, отопления помещений и т. д.

Конвейерная сушилка для древесного угля

Комплектное устройство туннельного просушивания. Это устройство используется для сушки брикетов древесного угля. Данное оборудование подходит для сушки порошкообразных продуктов из древесного угля, а также для сушки других продуктов похожих на порошок древесного угля. Это устройство состоит в основном из сушилки, центробежного вентилятора, и воздухонагреватель (печки горячего дутья), и др.

Цены предоставляются по запросу.

0 0 голосов

Рейтинг статьи

Энергия в брикетах — Союз горных инженеров. Информационный портал, посвященный добыче угля, руды и прочих полезных ископаемых.

Угольные брикеты стоят дороже своего «исходника». Но эксперты уверены, что спрос на такое технологичное топливо будет расти: оно хорошо укладывается в популярную концепцию автоматизации систем отопления.

«Зачинщиком» замены обычного угля на брикетированный, как водится, стала экономная и требовательная в вопросах экологии Европа. Спрессованная угольная пыль и крошка может гореть без дыма и газов. Полностью прогорает, не спекается, а превращается в золу, составляющую около 10% от объема каменноугольного брикета.

Брикеты горят равномерно, без разрушений и полностью выгорают. Они дают на 25-30% больше тепла (5800-9000 ккал/кг), чем уголь той же калорийности. Соответственно, экономия топлива доходит до 30%.

Кроме того, брикеты можно легко накапливать, складировать в любых количествах, в том числе при отрицательной температуре: на морозе они своих свойств не теряют. Использовать брикеты из угля можно в любых твердотопливных котлах: бытовых, банных, на теплоэлектростанциях.

«Оптимальный вариант — брикеты диаметром 40-45 мм, с внутренним отверстием в 10-18 мм. Они горят в любых твердотопливных устройствах, практически с любой исходной зольностью. Наиболее эффективны брикеты из коксовой мелочи, древесно-угольных отсевов, антрацита. Такие брикеты особенно выгодно использовать в металлургии, в кузнях, например, для художественной ковки и так далее. Брикеты с высокой калорийностью могут применяться в любом регионе. Брикеты из угольных шламов, с высокой зольностью, лучше сжигать непосредственно у места производства, для собственных нужд, шахт, котельных и так далее», — считает генеральный директор ООО «Брикетные технологии» Михаил Никишанин (г.

Оптимальный комплект

Линии для производства угольных брикетов строятся на основе валковых прессов высокого давления. Комплектация зависит от целей заказчика и характеристик исходного сырья.

Как правило, в нее входит измельчитель, размалывающий уголь до зерен размером пять миллиметров и меньше. Если требуется довести сырье до необходимой влажности в 18-20%, добавляется оборудование для нагрева и сушки. При необходимости использовать связующие компоненты линия комплектуется соответствующими опциями, в том числе — для нагрева готовой смеси (шихты). Брикеты из бурого угля формируются без дополнительных ингредиентов, поскольку в нем уже содержится около 20% битумов.

Для брикетирования мелочи каменных углей в качестве связующих применяются нефтебитум, лигносульфаты, меласса, жидкое стекло, цемент, крахмал, сахар, целлюлоза, патока. Глина, гипс и известь используются реже: они повышают зольность и снижают удельную теплоемкость готового топлива.

Конкретный выбор «добавок» определяется сферой будущего использования готовой продукции. Так, при внесении нефтебитума брикеты выделяют во время сгорания бензопирен. Поэтому топить ими жилые дома запрещено: они могут идти в топки промышленных предприятий и имеют много ограничений.

Смешивание угольной мелочи и связующих элементов выполняется в шнековой мешалке. Затем сырье распределяется по ячейкам пресса, где под действием горячего пара брикетируется. При использовании метода шнековой экструзии шихта продавливается через формующую головку с каналом необходимого профиля. Последняя стадия — охлаждение брикетов и отсеивание брака.

Без лишних связей

Современное оборудование позволяет обходиться без связующих при производстве брикетов из любых отходов угольной промышленности.

Один из вариантов — использовать для этого линию, в которой процесс разбит на два этапа. На первом измельченный уголь уплотняется — пустоты между его частицами удаляются. На втором этапе за счет повышения давления до 100-200 Мн/м2 деформируются и уплотняются сами частицы. В этот момент выделяются фенолы и смолы: при добавлении воды они образуют натуральный связующий компонент. Все контролируется микропроцессором. Именно такие брикеты не выделяют при горении дым и вредные вещества. Цена такого оборудования достаточно высока, как и стоимость получаемой на нем продукции.

На втором этапе за счет повышения давления до 100-200 Мн/м2 деформируются и уплотняются сами частицы. В этот момент выделяются фенолы и смолы: при добавлении воды они образуют натуральный связующий компонент. Все контролируется микропроцессором. Именно такие брикеты не выделяют при горении дым и вредные вещества. Цена такого оборудования достаточно высока, как и стоимость получаемой на нем продукции.

Производители оборудования предлагают также другие технологии производства брикетов без связующих с помощью специальных валковых прессов. Но не все марки угля для этого подходят.

Применяется метод добавления к крошке высокосортных углей некоторой доли сырья с высоким содержанием смол — спекающихся углей. Смесь разогревается до температур пластификации спекающихся углей, затем немного остужают и формуют брикеты.

Сырьевой запас

Сырьем для брикетировочных линий служит бурый уголь, крошка и пыль антрацитов и каменных углей, полукоксовая и коксовая мелочь. На мелкие фракции приходится примерно четверть объема добываемого угля. Такое топливо не пользуется спросом у потребителей: работать с ним неудобно — оно просыпается через колосниковую решетку и перекрывает доступ кислорода, что снижает тепловую отдачу.

На мелкие фракции приходится примерно четверть объема добываемого угля. Такое топливо не пользуется спросом у потребителей: работать с ним неудобно — оно просыпается через колосниковую решетку и перекрывает доступ кислорода, что снижает тепловую отдачу.

«В РФ накоплены многомиллионные запасы углеродосодержащих материалов — в виде шламов, отсевов, кеков и так далее. При правильном отношении можно не добывать уголь в таком количестве, как сейчас, а использовать имеющие отходы. Брикетирование имело бы гораздо большую перспективу, если бы больше уделялось внимание вопросам экологии. Также, на наш взгляд, угледобывающие, перерабатывающие предприятия, если не могут или не хотят убрать, сработать имеющиеся отходы, то должны делать отчисления тем организациям, кто в состоянии переработать данные отходы. Не секрет, что желающие брикетировать угольные отходы вынуждены их покупать, а цена может измениться в любой момент, поэтому большие риски. Сырье должно иметь отрицательную стоимость», — считает Михаил Никишанин.

По мнению директора корпорации MasCorp (г. Москва) Андрея Малова, потребность в угольных брикетах и в оборудовании для их выпуска в России в ближайшие годы будет увеличиваться: «Решение задачи сокращения издержек в сфере производства теплоэнергии требует перехода на автоматические системы подачи сырья в котельных установках. А для этого необходимо переходить с угля на более эффективные и удобные в применении виды топлива. В условиях России, на мой взгляд, сегодня оптимальным вариантом может быть именно использование угольных брикетов».

Спецвыпуск журнала «Промышленные страницы Сибири» «Добывающая промышленность»

Информация взята с сайта: http://www.epps.ru/journal

ПРИСОЕДИНЯЙТЕСЬ К НАМ В СОЦСЕТЯХ:

Брикетирование угля | ECOENERGY

В последнее время, наибольшей популярностью среди «угольщиков» пользуется идея создания брикетного производства, в силу кажущейся сравнительной простоты технологического процесса и очевидности применения конечного продукта. Эта технология не относится к области глубокой переработки угля, тем не менее она входит в традиционный ассортимент технологий, рассматриваемых инвесторами при формировании программ развития угледобывающих предприятий. Реальная же ситуация на рынке брикетной продукции далеко не простая. На сегодняшний день применяется ограниченное количество связующих веществ при производстве брикетов, приемлемых для промышленного использования: нефтебитум, меласса, лигносульфонаты, гораздо реже — жидкое стекло и совсем редко — цемент. Ни один из этих материалов не обеспечивает универсального положительного решения с точки зрения потребительских свойств конечного продукта. Использование каждого из них может быть оправданным только в отдельных специфических случаях. Так, например: неорганические связующие типа жидкого стекла и цемента могут быть приемлемы при брикетировании коксовой мелочи и некоторых марок углей, а также в производстве металлобрикетов и брикетов с рудными концентратами для последующего использования в тех металлургических производствах, которые допускают введение в технологический процесс значительного количества минеральных материалов.

Эта технология не относится к области глубокой переработки угля, тем не менее она входит в традиционный ассортимент технологий, рассматриваемых инвесторами при формировании программ развития угледобывающих предприятий. Реальная же ситуация на рынке брикетной продукции далеко не простая. На сегодняшний день применяется ограниченное количество связующих веществ при производстве брикетов, приемлемых для промышленного использования: нефтебитум, меласса, лигносульфонаты, гораздо реже — жидкое стекло и совсем редко — цемент. Ни один из этих материалов не обеспечивает универсального положительного решения с точки зрения потребительских свойств конечного продукта. Использование каждого из них может быть оправданным только в отдельных специфических случаях. Так, например: неорганические связующие типа жидкого стекла и цемента могут быть приемлемы при брикетировании коксовой мелочи и некоторых марок углей, а также в производстве металлобрикетов и брикетов с рудными концентратами для последующего использования в тех металлургических производствах, которые допускают введение в технологический процесс значительного количества минеральных материалов. При производстве брикетов бытового назначения однозначно следует исключить из списка связующих нефтебитум и каменноугольную смолу, сгорание которых сопровождается образованием бензопирена и других вредных веществ. Сегодня на такую продукцию, по существу, нет спроса, тем более за рубежом.

При производстве брикетов бытового назначения однозначно следует исключить из списка связующих нефтебитум и каменноугольную смолу, сгорание которых сопровождается образованием бензопирена и других вредных веществ. Сегодня на такую продукцию, по существу, нет спроса, тем более за рубежом.

В XXI веке востребован бездымный — экологически чистый брикет и на сегодня угольные брикеты, как товарный продукт, оказываются в одной рыночной нише с сортовым углем при бОльшей себестоимости. Технологии термобрикетирования, основанные на пластификации и последующем связывании угольной массы за счет собственной смолы при нагреве до умеренных температур, несмотря на устранение проблемы связующего, не дают качественного скачка в изменении потребительских свойств продукта, который был бы соизмерим с понесенными затратами на переработку.

Однако, в последние годы активно продвигается на рынок новая технология брикетирования широкой гаммы углей без использования связующих, разработанная компанией «White Energy» (Австралия). Процесс основан на использовании специальных валковых прессов производства компании K. R. Komarek Inc. (США), которые позволяют, за счет специальным образом создаваемых сдвиговых деформаций, формировать монолитный брикет из высушенного и нагретого до 100-1200C угольного порошка. По оценкам авторов теххноллогии добавленная стоимость составляет примерно 10-12 дол. США за 1 т конечного продукта, а капитальные затраты на производство мощностью около 1 млн т в год брикетов — оцениваются около 30 млн дол. США. На наш взгляд, эта по сути революционная технология имеет большие перспективы для применения в различных отраслях энергетики, химии, металлургии.

Процесс основан на использовании специальных валковых прессов производства компании K. R. Komarek Inc. (США), которые позволяют, за счет специальным образом создаваемых сдвиговых деформаций, формировать монолитный брикет из высушенного и нагретого до 100-1200C угольного порошка. По оценкам авторов теххноллогии добавленная стоимость составляет примерно 10-12 дол. США за 1 т конечного продукта, а капитальные затраты на производство мощностью около 1 млн т в год брикетов — оцениваются около 30 млн дол. США. На наш взгляд, эта по сути революционная технология имеет большие перспективы для применения в различных отраслях энергетики, химии, металлургии.

Работая на рынке брикетного оборудования более 10 лет и изучая передовой мировой опыт ИК «ЭКОЭНЕРГИЯ» разрабатывает и производит универсальные валковые прессы серии «БВУ» с усилиями прессования выше, чем вышеупомянутое прессы производства K. R. Komarek Inc., что позволяет их использовать для брикетирования не только угольной шихты, но и для тяжелых металлургических материалов. Одним из последних достижений ИК «ЭКОЭНЕРГИЯ» в прессовом оборудовании является применение для мягких микродисперсных материалов регулируемого подпрессовочного узла, что позволяет процесс прессования осуществлять в две ступени: предварительное прессование в подпрессовчном узле и полное формирование брикета на валках пресса. При минимальной энергоемкости прессов БВУ отмечается более высокая прочность брикета, чем при одноступенчатом сжатии материала в аналогичных валковых прессах. Так же, важным отличием технологий ИК «ЭКОЭНЕРГИЯ» является брикетирование без предварительного нагрева смеси. Технологии «холодного» брикетирования как показывает практика наиболее энергосберегающие и доступные для небольших объёмов производства, но при этом не исключают подсушку готового брикета для набора прочности при увеличении объемов производства.

Одним из последних достижений ИК «ЭКОЭНЕРГИЯ» в прессовом оборудовании является применение для мягких микродисперсных материалов регулируемого подпрессовочного узла, что позволяет процесс прессования осуществлять в две ступени: предварительное прессование в подпрессовчном узле и полное формирование брикета на валках пресса. При минимальной энергоемкости прессов БВУ отмечается более высокая прочность брикета, чем при одноступенчатом сжатии материала в аналогичных валковых прессах. Так же, важным отличием технологий ИК «ЭКОЭНЕРГИЯ» является брикетирование без предварительного нагрева смеси. Технологии «холодного» брикетирования как показывает практика наиболее энергосберегающие и доступные для небольших объёмов производства, но при этом не исключают подсушку готового брикета для набора прочности при увеличении объемов производства.

Технический директор ИК «ЭКОЭНЕРГИЯ»

Мушинский В.А.

Страница не найдена

Сразу два городских округа – Клин и Солнечногорск – в день общеобластного субботника, 24 апреля, присоединились к всероссийской экологической акции «ГЕН уборки». Акция проходит в рамках двух нацпроектов «Экология» и «Жилье и городская среда» и призывает жителей страны проводить традиционные генеральные уборки более осознанно – по правилам раздельного сбора отходов.

Акция проходит в рамках двух нацпроектов «Экология» и «Жилье и городская среда» и призывает жителей страны проводить традиционные генеральные уборки более осознанно – по правилам раздельного сбора отходов.

В Клину и Солнечногорске на уборку навалов мусора вышли сотрудники Правительства Московской области и администраций муниципальных образований, экологические активисты и волонтеры. Первый заместитель министра экологии и природопользования Московской области Тихон Фирсов принял участие в ликвидации незаконной свалки в Клину, вблизи поселения Давыдково.

«Сегодня мы хорошо поработали, – сказал он. – Самое главное, что мусор не просто убран, а на месте разделен на фракции. Теперь работникам комплекса по переработке отходов будет проще извлечь вторичные материалы, пригодные для рециклинга. Все больше жителей Подмосковья включается в раздельный сбор мусора, это можно только приветствовать».

В Солнечногорске участники акции расчистили береговую полосу озера Сенеж. Здесь также провели уборку по принципу раздельного сбора. Собранное сырье будет направлено на сортировочные мощности группы «Эколайн».

Собранное сырье будет направлено на сортировочные мощности группы «Эколайн».

«Очень важно не только собирать мусор, но и правильно его утилизировать. Большинству собранных отходов можно подарить вторую жизнь. Это не может не радовать. В течение месяца на субботниках, проходивших в Солнечногорске, приняли участие порядка 19 тысяч человек. Это говорит о том, что этим людям не безразлична экология не только нашего округа, но и всего Подмосковья», — отметил глава городского округа Виктор Родионов.

Помимо Москвы и Подмосковья, к ней уже присоединились жители Санкт-Петербурга, Нижнего Новгорода, Свердловской, Тамбовской, Тверской, Ульяновской, Ивановской, Мурманской, Саратовской, Вологодской, Самарской областей, а также Хабаровского, Пермского и Алтайского краев.

С каждым годом жители Подмосковья всё активнее включаются в тему раздельного сбора отходов. В регионе создается для этого необходимая инфраструктура. Согласно целям нацпроекта «Экология», к 2030 году на сортировку будут оправляться до 100% твёрдых коммунальных отходов и более трети бытового мусора будет отравляться на переработку, отмечают организаторы акции в АНО «Национальные приоритеты».

Ранее профильный вице-премьер Виктория Абрамченко, говоря об акции отмечала, что «раздельный сбор является ключевым элементом перехода на устойчивую систему обращения с твердыми коммунальными отходами. <> Люди готовы разделять отходы, наша задача – создать им эти условия и показать, что эта система работает».

Подробности акции, места проведения общественных уборок и правила раздельного сбора представлены на сайте. Здесь же можно предложить свою локацию и получить сертификат участника, выложив тематический пост с хештегами #генуборки и #нацпроектэкология.

5 видов угольных брикетировочных машин. Обзор установки для брикетирования и выгода

Что такое угольный брикет

Угольный брикет производится на брикетировочной машине , в которой в качестве сырья используется угольная пыль или угольная мелочь. Иногда мы добавляем другие материалы, такие как связующее или что-то еще, чтобы сделать брикет, поскольку большую часть угольной мелочи трудно сформировать вместе только на брикетировочной машине.

Когда мы добываем уголь, транспортируем его, сушим, образуется много угольной пыли.Фактически, около 20% угля, который мы можем получить, состоит из мелких частиц. Таким образом, угольный брикет — хороший способ справиться с этой мелкой фракцией или пылью, поскольку брикет имеет большую горючесть и коэффициент использования.

Использование угольного брикета

Угольный брикет имеет множество применений, помимо сжигания в качестве топлива в домашних условиях, на электростанциях и т. Д. Фактически, большая часть угольных брикетов также используется на заводах для получения угольного газа.

Особенности изготовления угольных брикетовУгольный брикет легко получить с помощью машины для производства угольных брикетов .Но прежде чем использовать угольную мелочь для изготовления брикетов, нам нужно еще кое на что обратить внимание.

Размер угольной мелочи

Не вся угольная пыль, которую мы используем, имеет очень маленький размер, нам нужно обеспечить сырье подходящего размера, например, менее 5 мм или менее 3 мм подходят для изготовления угольных брикетов.

Влажность

Как мы все знаем, влажность очень важна при изготовлении брикетов, независимо от того, какой у вас материал.Прежде чем делать угольный брикет с помощью машины для производства угольных брикетов, убедитесь, что влажность подходит для изготовления угольных брикетов, а также обратите внимание, что разные машины для производства брикетов имеют разные требования к влажности сырья.

Папка

Угольное связующее не только способствует формованию брикета, но также способствует увеличению прочности угольного брикета.

Связующий путьКогда вы управляете заводом по производству угольных брикетов, вот некоторые из связующих, которые в настоящее время используются на заводе по производству угольных брикетов:

Патока и гашеная известь

Меласса и другие добавки

Каменноугольный пек или нефтяной битум (асфальт)

Крахмал с добавками или без них

Лигносульфонаты

Смолы и отвердители

Силикат натрия

Бентонит

Пластичная глина

Известь и натрий

Отходы арго

Коровий навоз

Лигнин

Большинство предприятий по производству угольных брикетов используют связующие способы для производства угольных брикетов. Если вы планируете добавлять связующее для производства угольных брикетов, помните, что чем меньше частицы связующего, тем лучше эффект связующего для угольных брикетов.Использование и стоимость угольного брикета являются важными факторами при выборе вяжущего. Топливный уголь и коксующийся уголь будут сильно отличаться при выборе вяжущего. Вы также можете добавить другие материалы для снижения стоимости брикета или защиты окружающей среды.

Если вы планируете добавлять связующее для производства угольных брикетов, помните, что чем меньше частицы связующего, тем лучше эффект связующего для угольных брикетов.Использование и стоимость угольного брикета являются важными факторами при выборе вяжущего. Топливный уголь и коксующийся уголь будут сильно отличаться при выборе вяжущего. Вы также можете добавить другие материалы для снижения стоимости брикета или защиты окружающей среды.

Уголь — один из особых материалов в процессе изготовления брикетов, поскольку одно важное связующее вещество — гумат натрия может быть получен из угля. Фактически, если мы храним нашу угольную пыль с определенной влажностью и помещаем ее в место на 8-24 часа, гумат натрия будет образовываться из угольной пыли, и даже уголь может быть брикетом без связующего.Также для некоторых углей появляются глины, которые являются очень хорошим связующим для угольных брикетов, мы также можем брикетировать эти угли без добавления других связующих.

Процесс — строительство завода по производству угольных брикетов

Процесс производства угольных брикетов включает следующие этапы.

а) Дробление / измельчение угля;

б) Приготовление связующих в полужидкой форме;

в) Смешивание угля со связующими;

г) Изготовление брикетов;

д) сушка;

е) Упаковка.

Продажа машины для брикетирования угля — найди наиболее подходящую для себя

Валковый брикетировочный пресс

Форма брикета : круглая, подушка, квадрат и т. Д.

Размер брикета : 10-80 мм (диаметр)

Производительность на комплект : 1-35 т / ч

Роликовый брикетировочный пресс производит непрерывный процесс брикетирования угля с большой производительностью.С одним брикетом производительность может достигать 35 т / ч. Брикет также легко упаковывать на упаковочных машинах. Валковый угольный брикет является самым популярным в отрасли.

Угольный брикет из валкового брикетировочного пресса

Спецификацию валкового брикетировочного пресса можно найти здесь

- Гидравлический роликовый брикетировочный пресс

Форма брикета : круглая, подушка и т. Д.

Размер брикета : 10-60 мм (диаметр)

Производительность на комплект : 2-15 т / ч

Гидравлический роликовый брикетировочный пресс брикетирует угольную мелочь с гораздо более высоким давлением, чем у обычного типа.Загрузка угольной мелочи с низкой влажностью и низким содержанием связующего или без связующего. Это требует больше электроэнергии на каждый брикет, но экономит много энергии на секции сушки брикетов.

Угольный брикет из гидравлического роликового брикетировочного пресса

Спецификацию гидравлического роликового брикетировочного пресса можно найти здесь

Экструзионная машина для производства брикетов

Форма брикета : треугольник, круг, квадрат, прямоугольник, цвет сливы и т. Д.

Д.

Размер брикета : от 20 до 80 мм (диаметр)

Производительность на комплект : 1-12 т / ч

Экструзионный брикетировщик — это идеальная брикетировочная машина для производства угольных брикетов в промышленности.Форма брикетов сильно отличается от валковых брикетных прессов, брикет изготавливается с небольшими затратами энергии.

Угольный брикет из экструдера

шестиугольник квадратный круглый цветение сливыСпецификацию экструдера для производства брикетов можно найти здесь

Машина для производства угольных брикетов

Форма брикета : восьмиугольник, круглый, шестиугольник и т. Д.

Размер брикета : круглый диаметр около 50-80 мм, другие формы около 150 * 70 * 70 мм.

Производительность на комплект : 0,5-2 т / ч

Машина для производства угольных брикетов производит угольные брикеты в форме сот / улья, которые очень популярны в домашних условиях. Машина проста в настройке и эксплуатации. Это самая популярная машина для производства угольных брикетов в развивающихся странах с небольшими инвестициями.

Машина проста в настройке и эксплуатации. Это самая популярная машина для производства угольных брикетов в развивающихся странах с небольшими инвестициями.

Угольный брикет из машины для производства угольных брикетов

круглый квадратный шестиугольник нерегулярныйСпецификацию машины для производства угольных брикетов можно найти здесь

Брикетировочная машина для бревен

Форма брикета : цилиндр, шестиугольная колонна, квадратная колонна и т. Д.

Размер брикета : от 6 до 85 мм (диаметр)

Производительность на комплект : 0,5-2 т / ч

Брикетировочная машина для бревен — хороший выбор для изготовления угольных брикетов, брикетировочная машина имеет очень высокое давление и стабильное время выдержки под давлением. Обладая этими характеристиками, мелкодисперсный угольный брикет в машине с низким содержанием связующего или даже без связующего, например, гидравлический валковый брикетировочный пресс.

Спецификацию брикетировщика для бревен можно найти здесь

Теги: уголь

Связующее для угольных брикетов — найдите лучшее из наших примеров

Связующие для угольных брикетов используются для образования брикетов из угольной пыли.Связующие помогают в производстве угольных брикетов при более низком давлении и более высоком качестве.

Выбор подходящего связующего — очень важный фактор при производстве угольных брикетов. Поскольку ежегодно образуется большое количество угольной пыли, ключевым моментом для связующего в процессе брикетирования угля является низкая цена и высокая производительность.

Основное требование к связующим для угольных брикетов Основные требования к вяжущему должны соответствовать местным условиям, подходящим для принятия таких мер, как подходящим к местным условиям.

- Можно приобрести на месте или почти;

- С широким источником

- Низкая стоимость

- Простая процедура

- Готовый брикет высокого качества

- По доступной цене

Добавки можно добавлять в угольную пыль достаточно малых размеров, а также можно добавлять вместе со связующим (смешивать).

Производительность и характеристики вяжущих

Основные угольные вяжущие можно разделить на 3 типа — органические, неорганические и композиционные.

Органический

Органическое связующее обладает хорошими связующими свойствами, завершает угольный брикет высокой прочностью, но термическая прочность и термическая стабильность брикета низкие, а некоторые связующие обладают плохой водостойкостью.

Неорганическое

Неорганическое связующее имеет широкий спектр источников и более низкую стоимость, а угольный брикет обладает хорошей термической прочностью и термической стабильностью, но это увеличивает зольность брикета и снижает теплотворную способность.

Композитный

Дополнительные свойства материалов, смешанных с помощью композитного клея, являются направлением развития связующих.

Пример связующегоОрганический

Каменноугольный пек, каменноугольная смола и нефтяной асфальт и их остатки. Также существуют высокомолекулярные полимеры, крахмал, остатки растительного масла, животный клей, промышленные отходы, гумат, лигноцеллюлоза и т. Д.

Неорганическое

Глина, бентонит, каолин, цемент, жидкое стекло, сырая (вареная) известь, шлам карбида кальция, фосфат, сульфат и т. Д.

Композитный

Органические и неорганические связующие, каждое со своими отличительными характеристиками, могут дополнять друг друга. При приготовлении связующего могут быть смешаны и использованы любые два вида связующих, которые называются композитными связующими, такие как композиционное связующее органическое-органическое связующее, композитное органическое-неорганическое связующее, неорганическое-неорганическое композиционное связующее. Эти типы связующего могут работать с лучшими характеристиками по сравнению с одним связующим.

Эти типы связующего могут работать с лучшими характеристиками по сравнению с одним связующим.

Примеры угольных композитных связующих: Гуминовая кислота + глина; Силикат натрия + глина; и т.п.

Доля вяжущего и качество угольного брикетаОбычно, чем больше связующего добавляется к угольной пыли, тем выше прочность брикета.

Однако, чтобы снизить стоимость брикетного завода, добавление вяжущего должно быть ниже, если качество угольного брикета соответствует требованиям.

Количество добавляемого вяжущего зависит от типа используемого угля и выбранного типа вяжущего. Некоторые угли обладают определенной степенью когезии, которая может быть брикетированной с небольшим количеством связующего вещества или без него.

Нормальная доля связующего при изготовлении угольных брикетов составляет от 4% до 10%, доля извести для обугленных угольных шариковых брикетов составляет от 20% до 25%.

некоторые виды угля могут брикетироваться без вяжущего Адгезионное действие и добавки угольного брикета- Снижение выбросов диоксида серы — фиксация серы

Самый простой способ фиксации серы — это добавление негашеной извести (оксида кальция) к угольной пыли в качестве фиксирующего серу агента во время дозирования.

Существуют различные виды материалов на основе кальция, которые могут использоваться в качестве связывающих серу агентов, например, известняк, доломит, негашеная известь, гашеная известь, шлак из карбида кальция и белый шлам.

- Повышение прочности угольного брикета в холодном состоянии

Метод повышения хладостойкости заключается в добавлении органического связующего, такого как нефтяной пек, высокомолекулярный полимер, остатки растительного масла, животный клей и т. Д. При производстве угольных брикетов.

- Повышение термической прочности

Практика показала, что добавка бентонита, глинистого сланца, глины, каолина и т. Д.к связующему может повысить тепловую прочность угольного брикета.

- Повышение термической стабильности

Для контроля влажности угольного брикета, особенно внутренней влажности сырой угольной пыли. Общая влажность угольного брикета должна составлять 3-4%.

Общая влажность угольного брикета должна составлять 3-4%.

Если влажность слишком высокая. При повышении температуры брикет лопнет или сломается.

- Повышение прочности во влажном состоянии

Способом повышения прочности угольных брикетов во влажном состоянии является добавление гидроизоляционного вещества, например жидкого стекла, цемента, каолина и т. Д.

- Повышение теплотворной способности угольного брикета

Теплотворная способность брикета определяется возрастом карбонизации и фиксированным содержанием углерода в сырой угольной пыли. Антрацит имеет самый длительный период карбонизации и самое высокое содержание фиксированного углерода, который является предпочтительной добавкой для повышения теплотворной способности брикета.

- Быстрое возгорание, экономия угля, сокращение выбросов углерода

Если в связующее добавлено соответствующее количество нитрата калия, хлората калия и т. п. для увеличения прочности горения брикета, температура печи (от 100 до 200 ° C) быстро увеличивается, расход угля (15%) составляет экономится, а выбросы углерода сокращаются (от 20 до 40%).

п. для увеличения прочности горения брикета, температура печи (от 100 до 200 ° C) быстро увеличивается, расход угля (15%) составляет экономится, а выбросы углерода сокращаются (от 20 до 40%).

Теги: связующее и уголь

Briquette — обзор | Темы ScienceDirect

11.3.8.2 Брикетирование

Брикет (также называемый брикетом) представляет собой сжатый блок угольной пыли (Speight, 2013) или другого горючего материала (например, древесный уголь, опилки, древесную стружку, торф или бумагу), используемый для топливо, а также для розжига огня.

Исторически брикеты (особенно угольные и коксовые) использовались в качестве топлива примерно 100 лет. Традиционно для развивающихся стран была разработана технология брикетирования для производства брикетов из местных отходов для использования в бытовых кухонных печах и ресторанах. Позже, по мере увеличения мощности машин, брикеты использовались в промышленных котлах для производства тепла, пара и энергии для промышленности и электростанций. За последние три десятилетия брикетирование также нашло свое применение в домохозяйствах в промышленно развитых странах в качестве потребительских бревен для дровяных печей и каминов.Однако с появлением современных топливных систем использование брикетов сократилось, и эти продукты чаще всего используются при эксплуатации устройств для барбекю. Хотя брикеты в качестве топлива (например, бездымного топлива) по-прежнему являются товарным продуктом, они нечасто используются для отопления жилых и промышленных помещений. В последние годы, по мере роста внимания к возобновляемым источникам энергии, одновременно росли и области применения брикетов, а также различные технологии и новые области применения.

За последние три десятилетия брикетирование также нашло свое применение в домохозяйствах в промышленно развитых странах в качестве потребительских бревен для дровяных печей и каминов.Однако с появлением современных топливных систем использование брикетов сократилось, и эти продукты чаще всего используются при эксплуатации устройств для барбекю. Хотя брикеты в качестве топлива (например, бездымного топлива) по-прежнему являются товарным продуктом, они нечасто используются для отопления жилых и промышленных помещений. В последние годы, по мере роста внимания к возобновляемым источникам энергии, одновременно росли и области применения брикетов, а также различные технологии и новые области применения.

Производство брикетов (брикетирование) включает сбор горючих материалов, которые нельзя использовать как таковые из-за их низкой плотности, и их прессование в твердый топливный продукт любой удобной формы, который можно сжигать. исследуется в этом разделе.Брикеты из отходов обычно изготавливаются из горючего материала и связующего. Горючие материалы включают уголь, низкосортную биомассу и жом. Низкосортная биомасса включает травы, сорняки и прореживание ветвей (т. Е. Лесные отходы, образующиеся в результате лесозаготовок), сельскохозяйственные отходы, опилки, древесные стружки и листья.

Горючие материалы включают уголь, низкосортную биомассу и жом. Низкосортная биомасса включает травы, сорняки и прореживание ветвей (т. Е. Лесные отходы, образующиеся в результате лесозаготовок), сельскохозяйственные отходы, опилки, древесные стружки и листья.

Связующий агент обычно необходим для увеличения сцепления горючих материалов. Если горючий материал плохо связан, брикет рассыпается при извлечении из формы.Связывающие агенты могут быть закуплены в зависимости от стоимости, местных источников и характеристик горения. Они могут включать навоз животных, очищенный и обезвоженный осадок сточных вод, крахмал, воск, глину, патоку, цемент, клей для древесного пека и смолу местных растений или синтетическую смолу. Связующее не должно вызывать образование дыма или смолистых отложений, а также следует избегать образования избыточной пыли. По этой причине использование негорючих связующих веществ, таких как глина, цемент и другие адгезивные минералы, сведено к минимуму. Обычно используют крахмал, потому что он относительно дешев и легко доступен. Поскольку брикетирование жмыха часто производится на месте или рядом с сахарным заводом, патока обычно является связующим веществом, используемым для брикетов жмыха.

Поскольку брикетирование жмыха часто производится на месте или рядом с сахарным заводом, патока обычно является связующим веществом, используемым для брикетов жмыха.

На этапе брикетирования смесь плотно уплотняется с помощью ручного или автоматического пресса или экструдера. Пресс или экструдер для брикетирования должны быть хорошо спроектированы, прочны и способны агломерировать смесь в достаточной степени, чтобы ее можно было обрабатывать в процессе сушки. Экструдер формирует рулон древесного угля, в то время как пресс способствует производству больших кусков (кусков) древесного угля.Как объяснялось ранее, брикеты из опилок образуются под достаточно высоким давлением, чтобы обеспечить сцепление между частицами древесины. Брикеты часто нуждаются в дополнительной сушке после стадии брикетирования. Брикеты сушат на солнце примерно за три дня до использования. Рулоны древесного угля, сформированные из экструдеров, в процессе сушки разобьются на куски.

Комплексные проекты по производству угля / древесного угля и брикетированию

Почему стоит выбрать брикетный завод / линию GEMCO?

- Нет.1 рыночная доля в Китае, построено более 170 проектов по производству окатышей и брикетов по всему миру. Удобно для вашего расследования на месте.

- 10 патентов на инновационные технологии гарантируют покупателям качество каждого оборудования завода.

- Пропускная способность может достигать 150 000 т / год.

- Всестороннее послепродажное обслуживание и повышенная цена.

Общие материалы для изготовления брикетов

Древесный уголь / угольный брикет окончательный

Подходящие сырые материалы :

— уголь / древесный уголь / порошок извести;

— Угольно черный;

— Минеральный порошок, включая пыль марганцевой руды, никелевый порошок, карбид кремния и др .;

Процесс производства угольных брикетов

Основное оборудование для установки угольного брикетного завода

Ленточный конвейер

Широко используется для транспортировки гранулированных и порошковых материалов, включая песок, цемент, удобрения, уголь, древесный уголь, кокс и минеральные материалы.

- Транспортная насыпная плотность менее 1,67 т / м3.

- Температура транспортируемого материала не должна превышать 60 ℃.

- Длину конвейера можно настроить.

Дробилка

Используется для измельчения угольных материалов на мелкие кусочки. Это комплексная дробилка Verticla для горячих продаж. Он может обрабатывать камень, известь, кокс, древесный уголь, уголь и другие подобные материалы.

- Умная структура и простота эксплуатации и обслуживания и т. Д .;

- Низкое энергопотребление;

- Высокая и кубическая степень измельчения;

- Устойчивый ход;

Устройство подачи

После дробления материалы поступают в питатель. На заводе по переработке угольных брикетов питатель используется для хранения измельченного сырья, такого как силос, но это хранение временно, чтобы гарантировать адекватную и непрерывную подачу материала в смеситель.

Смеситель

Смеситель используется для смешивания угольного материала с водой или связующим. Он предназначен для автоматической разгрузки смешанных материалов без помощи рук.

Брикетировочная машина для угля

Брикетирование — ключевая часть производства угольных брикетов. С помощью хорошей брикетировочной машины угольные материалы будут спрессованы в гладкие, прочные и плотные угольные брикеты. Выбирайте разные формы для изготовления брикетов разной формы.

Сушильная машина

Используется для сушки угольных брикетов, произведенных брикетировщиком, до соответствующего содержания влаги. Сушильная среда — горячий воздух.

Полная линия по производству угля / древесного угля

Комплексный завод по производству угольных брикетов — Проект компоновки оборудования (Щелкните изображение, чтобы увеличить)

Полная производственная линия для брикетирования угля обычно включает в себя 7 операций: транспортировка материала, дробление, подача, смешивание, брикетирование или формование и сушка.Оборудование для каждой процедуры следует выбирать в зависимости от производительности предприятия и вашей конкретной ситуации. Если вы покупаете у GEMCO, мы можем помочь вам составить идеальный и индивидуальный план брикетирования.

Завод по производству угля / древесно-угольных брикетов [Проект под ключ]

Линия по производству угольных брикетов на 4 тонны

Завод по производству минеральных брикетов 10 тонн

Перспективы использования угольных брикетов в качестве заменителя топлива для древесины и древесного угля в странах с поддержкой Агентства международного развития США (Технический отчет)

Перлак, Р.Д., Стивенсон, Г. Г., и Шелтон, Р. Б. Перспективы использования угольных брикетов в качестве заменителя топлива для древесины и древесного угля в странах, получающих помощь от Агентства международного развития США . США: Н. П., 1986.

Интернет. DOI: 10,2172 / 5913128.

Перлак, Р. Д., Стивенсон, Г. Г., и Шелтон, Р. Б. Перспективы использования угольных брикетов в качестве заменителя топлива для древесины и древесного угля в странах, поддерживаемых Агентством международного развития США .Соединенные Штаты. https://doi.org/10.2172/5913128

Перлак, Р. Д., Стивенсон, Г. Г., и Шелтон, Р. Б. Сб.

«Перспективы использования угольных брикетов в качестве заменителя топлива для древесины и древесного угля в странах, поддерживаемых Агентством международного развития США». Соединенные Штаты. https://doi.org/10.2172/5913128. https://www.osti.gov/servlets/purl/5913128.

@article {osti_5913128,

title = {Перспективы использования угольных брикетов в качестве заменителя топлива для древесины и древесного угля в странах, поддерживаемых Агентством международного развития США},

author = {Перлак, Р.Д. и Стивенсон, Г. Г. и Шелтон, Р. Б.},

abstractNote = {Нехватка и потенциальная нехватка топливной древесины широко распространены во всем развивающемся мире и становятся все более распространенными из-за расчистки земель для натурального и плантационного сельского хозяйства, чрезмерной и неэффективной коммерческой заготовки древесины для внутреннего и экспортного строительства и производства древесного угля для удовлетворения растущий городской спрос. Кроме того, экологические и социально-экономические последствия вырубки лесов носят всеобъемлющий и комплексный характер.В этом отчете основное внимание уделяется замене топливной древесины угольными брикетами. Хотя от сжигания неантрацитового угля или угольных брикетов можно ожидать значительных неблагоприятных последствий для здоровья, существует хорошо разработанная технология, карбонизация, для преобразования угля в более безопасную форму для сжигания. Затраты, связанные с брикетированием и карбонизацией угля, показывают, что «бездымные» угольные брикеты могут быть произведены по ценам, конкурентоспособным с топливной древесиной и древесным углем. Агентство США по международному развитию (USAID) работает над реализацией этого варианта энергетики в Гаити и Пакистане путем (1) оценки ресурсов, (2) оценки рынков, (3) анализа технологий, (4) изучения государственной политики и планирования и ( 5) упаковка идеи для реализации частным сектором.26 исх., 2 рис., 12 таб.},

doi = {10.2172 / 5913128},

url = {https://www.osti.gov/biblio/5913128},

журнал = {},

номер =,

объем =,

place = {United States},

год = {1986},

месяц = {2}

}

Два способа использования угольного брикета в промышленности

Угольный брикет — это вид угольного продукта, который был брикетирован под определенным давлением с определенными формами и физико-химическими свойствами с помощью машины для производства угольных брикетов или экструдера.

Обычно используется угольная пыль для смешивания со связующим и связывающим серу агентом, а также с некоторыми другими добавками для получения брикета.

В промышленных котлах и промышленных печах используется угольный брикет для значительного повышения термического КПД и сокращения выбросов загрязняющих веществ, работающих на угле, по сравнению со сжиганием сырого угля.

Брикетирование угля с процессом очистки и получения чистого продукта подходит для глобального развития и заслуживает поощрения.

Технические требования к установке для брикетирования угля

Вяжущее

Дешевое и эффективное вяжущее для угольных брикетов с водонепроницаемыми, быстро затвердевающими свойствами.

Основными связующими веществами являются жидкие отходы или остатки промышленных и горнодобывающих предприятий, которые обрабатываются и модифицируются.

Используйте эти типы вяжущих для производства угольных брикетов, процесс брикетирования может быть свободным от системы сушки, производить водонепроницаемые брикеты, не боится дождя, может быть штабелирован с завода по производству угольных брикетов, подходит для транспортировки на большие расстояния, и т. д.

Присадки

Угольная пыль может быть смешана с определенными добавками для образования угольного брикета с каталитическими, активирующими и связывающими серу функциями, что увеличивает скорость реакции угольного брикета в процессе сгорания, улучшает условия горения и эффективно и рационально использует тепловую энергию, значительно снижает вредные выбросы выхлопных газов.

Использование добавок в угольных брикетах открыло огромный мир для рационального использования угля низкого качества и угля с высоким содержанием серы.

Брикетирование

Удовлетворительная прочность угля при брикетировании достигается при давлении брикетирования от 20 до 35 МПа. Общая влажность обычно составляет от 10% до 15%.

Качество брикетов

Угольные брикеты должны обладать высокой термостойкостью и хладостойкостью, а также хорошей термической стабильностью.

При разумном процессе брикетирования и правильном выборе типа угля технические характеристики угольного брикета могут соответствовать требованиям промышленных котлов, печей и газификаторов.

Процесс

Процесс брикетирования угля прост и требует небольших вложений. Угольная пыль также дешевле. Угольная пыль проходит только двухступенчатый процесс смешивания и брикетирования для получения готового угольного брикета.

Угольные брикеты

Угольные брикеты используются в основном в двух областях: промышленном и гражданском.

Промышленный угольный брикет

Промышленный угольный брикет в основном подразделяется на газифицированный угольный брикет и энергетический угольный брикет в зависимости от его использования.

Газификационный угольный брикет

- Газификационный угольный брикет с газификацией

- Газификационный угольный брикет для брикетирования кокса

- Газификационный угольный брикет для коксования

Паровой угольный брикет

паровой паровой котел 98 Брикет парового угляГражданский угольный брикет в основном делится на сотовый угольный брикет и угольный шариковый брикет в зависимости от внешнего вида и формы угля.Эти брикеты обычно используются для барбекю, отопления, приготовления пищи, камина и т. Д.

Специфическое промышленное использование угольного брикета

Угольный брикет из обугленного извести

Установка для брикетирования угля, использующая гашеную известь в качестве связующего, все еще широко используется в малых и средних крупногабаритные удобрения.

Угольный брикет, карбонизированный извести, использует угольный брикет для разложения CO2 при высоких температурах в газогенераторе и использования его в качестве сырья для производства углекислоты. Его коэффициент пустотности в 10 раз выше, чем у необработанного угля, поэтому он обладает высокой химической активностью, а источник связующего широким и недорогим.

Однако из-за плохой адгезии извести термическая и термическая прочность угольного брикета недостаточна. Это применимо только к некоторым печам. Количество добавленной извести составляет от 20% до 30%, а угольный брикет имеет низкое содержание фиксированного углерода.

Чистая вода угольная грабель

Чистая водная угольная грабель производится из сырого угля, который следует процессу дробления, смешивания (с водой) и экструзии из экструдера брикетов для получения угольного брикета.

Этот вид угольного брикета требует для производства подходящего антрацита, может использоваться непосредственно в печи, температура эквивалентна антрациту.Недостатком является то, что он не является водонепроницаемым, и его можно брикетировать только рядом с печью. Применение брикетов более ограничено.

Угольные брикеты для карбонизации

Основное применение этого брикета — производство коксовых брикетов в печи карбонизации, включая угольные брикеты для производства коксовых брикетов и угольные брикеты для газификации.

Супер водонепроницаемый угольный брикет.

Супер водостойкий угольный брикет может помочь решить проблемы, связанные с угольным брикетом при транспортировке на большие расстояния и длительном влажном хранении.

Брикет энергетического угля

Брикет энергетического угля используется в качестве топлива (включая брикет промышленного энергетического угля и угольный брикет гражданского назначения), в основном это брикет промышленного энергетического угля.

Промышленный энергетический угольный брикет в основном используется в качестве топлива для промышленных котлов, промышленных печей, локомотивов и т. Д. Угольный брикет производится путем добавления определенного количества биомассы в топливо, которое также называют биоугольным брикетом.

Брикет из биоугля брикетирует от 70% до 85% угля по весу и от 15% до 30% биомассы под высоким давлением.Биомассу можно отнести к соломе сельскохозяйственных культур и промышленным отходам биомассы, таким как дрова, рисовая шелуха, кора, древесная щепа, жмых и т. Д.

Совместное брикетирование угля с биомассой не только полностью использует энергетические ресурсы, но и снижает загрязнение воздуха.

Будущее брикетирования угля

Будущее развитие брикетирования угля должно быть эффективным, чистым сжиганием и более простыми производственными процессами.

Разработка промышленных угольных брикетов с высоким содержанием серы для газификации угля.Разработайте промышленный угольный брикет, который может использовать угольный шлам и биомассу, чтобы улучшить использование ресурсов. Разработка более дешевых промышленных угольных брикетов с учетом местных условий и более качественных и энергоэффективных угольных брикетов — это путь вперед.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера на прием файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно.Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

.