- Битумные мастики: виды, характеристики, особенности применения

- Мастики битумные дорожные

- Оценка способности битумных мастик к самовосстановлению

- Битумная мастика супер Астар Альфа 417 производитель и экспортер

Битумные мастики: виды, характеристики, особенности применения

Только актуальная и достоверная информация о новостях, акциях, новинках, специальных предложениях ГК Стройресурс, а также о строительных и отделочных материалах, производителях и тенденциях строительного рынка. Подписывайтесь на электронную рассылку, чтобы всегда быть в курсе событий.

Огромное количество строительных конструкций нуждается в гидроизоляции. Сегодня на строительном рынке можно найти очень много материалов, которые легко справятся с этой функцией. Однако, несколько десятилетий назад лучшей гидроизоляцией считались материалы на основе битума.

Это смолянистый продукт нефтепереработки, который не просто не боится влаги, но и обладает отталкивающими гидрофобными свойствами. Его применяют для гидроизоляции кровли, фундамента и даже при устройстве дорог, он является сырьем для многих строительных материалов, битумные мастики и праймеры не стали исключением. На основе битума до сих пор производятся многие кровельные и гидроизоляционные материалы: рубероид, наплавляемая кровля, гибкая черепица, ондулин.

К сожалению, сам по себе битум очень уязвимый продукт. Он плохо выдерживает резкие перепады температур, но технический прогресс не стоит на месте, со временем в него стали вводить специальные добавки, которые заметно улучшили качество продукта.

Битумная мастика — классический выбор, если речь заходит о гидроизоляции кровель и фундаментов. Ассортимент материалов постоянно расширяется, характеристики и область применения продукта растет с каждым годом. Популярность битумной мастики вполне понятна. Этот товар хорошо известен строителю и домашнему мастеру, она стоит намного дешевле, чем многие другие гидроизоляционные составы. Кроме того, надежность такой защиты от влаги проверена десятилетиями, поэтому никаких сомнений в качестве и долговечности она не вызывает.

Широкий ассортимент битумных мастик создает некоторые трудности с выбором этого материала, чтобы принять правильное решение необходимо разобраться с разновидностями материала и его сферой применения.

Виды битумной мастики по области применения

Битумные мастики имеют очень широкую сферу применения в строительстве. Начиная от устройства кровли, обработки трубопроводов, фундаментов, подвалов, заканчивая дорожными работами.

Кровельные применяются при устройстве рулонных наплавляемых гидроизоляционных материалов. Возможно применение мастики совместно со стеклотканью.

Гидроизоляционные отвечают за создание надежного водоотталкивающего слоя. Такими мастиками покрывают самые разные строительные конструкции: кровли, фундаменты, трубопроводы, элементы, которые погружаются в землю, воду.

Защитные применяются для устройства специального защитного покрытия кровли, используются для сохранения металлических элементов строительства от ржавчины и коррозии.

Приклеивающие выполняют соединяющую функцию между основанием и рулонным гидроизоляционным материалом.

Виды битумных мастик по методу нанесения

Есть два метода нанесения, называются они горячий и холодный, в названии и кроется основное отличие между ними.

Холодная мастика готова к применению, в емкости находится масса, которую сразу же можно наносить на поверхность с целью приклеивания, гидроизоляции, защиты. Такой вид мастик еще подразделяется на однокомпонентные и двухкомпонентные составы. Второй вариант обладает большим списком преимуществ, он поставляется в виде двух отельных составов, которые смешиваются непосредственно перед применением. Они отличаются очень высокой прочностью и скоростью высыхания.

Горячие мастики продаются в почти застывшем состоянии, работать с такой массой невозможно, если предварительно материал не разогреть. Естественно, это не очень удобно, но их основной конкурент так и не вытеснил этот материал с рынка, так как стоит горячая гидроизоляция существенно дешевле холодной. Горячие битумные мастики все реже применяют для устройства кровли, однако, для гидроизоляции других конструкций они все также популярны.

Виды битумных мастик по методу нанесения

Все реже в строительстве используют обычные битумные мастики, производители совершенствуют рецептуры, вводят специальные добавки в состав, повышая качество товара.

Обычная битумная мастика — это классический вариант гидроизоляции, который то ли вовсе не содержит, то ли имеет в составе минимальное количество специальных добавок, которые улучшают качество материала. Однако, он является самым бюджетным, поэтому до сих пор применяется, но не для решения сложных строительных задач.

Битумно-каучуковая мастика отличается непревзойденной эластичностью, готовую и застывшую пленку можно растягивать в десятки раз, однако, она все равно не порвется. Еще одно преимущество — стойкость к механическим повреждениям. Применяется материал для защиты от грунтовых вод, гидроизоляции конструкций в зданиях, склонных к усадке. Она не оставляет швов или стыков, при правильном нанесении получается прочное и монолитное водоотталкивающее покрытие.

Водно-битумные мастики являются одними из самых популярных, потому что обладают существенными преимуществами, в сравнении с аналогами. В составе такого материала присутствует вода. Они применяются даже на влажные основания, достаточно быстро высыхают. В отличие от других битумных мастик, составы на водной основе не просто создают пленочное покрытие, а проникают в поверхность, например, в бетон. Это способствует невероятно качественному сцеплению с основанием. После испарения воды остается прочная, долговечная и качественная пленка, которая не отслоится даже со временем.

Они применяются даже на влажные основания, достаточно быстро высыхают. В отличие от других битумных мастик, составы на водной основе не просто создают пленочное покрытие, а проникают в поверхность, например, в бетон. Это способствует невероятно качественному сцеплению с основанием. После испарения воды остается прочная, долговечная и качественная пленка, которая не отслоится даже со временем.

Битумно-полимерные мастики — лидеры по качеству. Такой материал содержит в своем составе большое количество функциональных добавок, которые значительно улучшают технические параметры битумного сырья. Материал однородный, очень эластичный, отлично растягивается и восстанавливается без образования трещин, устойчив к перепадам температур, легко наносится. Большое количество преимуществ обеспечили широкую сферу применения такой мастики. Она используется для гидроизоляции особенно трудных конструкций, например, трубопроводов и бассейнов. С ее помощью защищают металлические элементы от коррозии.

Битумно-резиновые мастики очень эластичные, при производстве добавляется резиновая крошка. Они обладают высокой эластичностью, способны растягиваться, стойко переносят высокие температуры, не плавятся и не растрескиваются. Битумная мастика на основе растворителя готова к применению, не требует дополнительного разогрева. Главной особенностью такой битумной мастики является возможность устройства гидроизоляционного слоя при минусовых температурах. Она очень проста в нанесении, но при работе с этим материалом ощутим очень резкий и неприятный запах.

Преимущества битумных мастик

- Экономичный способ гидроизолировать поверхность, материал существенно дешевле других водоотталкивающих составов.

- Долговечность, которая проверена десятилетиями использования материала.

- Высокая эластичность.

- Отличное сцепление почти с любыми поверхностями, в том числе со слабо впитывающими деревом и металлом.

- Возможность применения с целью антикоррозийной защиты конструкции.

- Простой и удобный монтаж, возможность нанесения привычными строительным инструментом.

- Устойчивость к перепадам температур и атмосферным воздействиям.

- Возможность создания абсолютно монолитного гидроизоляционного слоя.

- Биостойкость. На поверхности не образовывается грибок и мох.

- Превосходные водоотталкивающие свойства.

Теплоизоляция Урса PureOne 34 PN в наличии!

Доставка товара по всей России

Материнский капитал для покупки стройматериалов

Все новости

Мастики битумные дорожные

Выполнение большинства дорожных работ не обходится без битумной мастики, позволяющей оперативно заделать любые трещины и швы.

Дорожные мастики составляют группу гидроизоляционных материалов, применяемых для обустройства и ремонта дорожного полотна. Они применяются при необходимости ликвидировать трещины в асфальте или заделать швы. Используемые для таких работ битумные мастики представлены группами материалов горячего/холодного использования.

Они применяются при необходимости ликвидировать трещины в асфальте или заделать швы. Используемые для таких работ битумные мастики представлены группами материалов горячего/холодного использования.

Дорожная мастика на основе битума – прочное связующее вещество, помимо битума содержащая полимерные наполнители, термопласты, пластификаторы, адгезионные компоненты. Кроме связующей и адгезионной функции материал обладает герметизирующими свойствами, обеспечивая надежную защиту нижних слоев дорожного покрытия от проникновения влаги и предотвращая их разрушение.

Преимущества применения

Битумные мастики для дорожных покрытий обладают многочисленными достоинствами:

- • Простота приготовления и нанесения состава;

- • Высокие параметры текучести;

- • Составы используются в широком температурном диапазоне, сохраняя требуемую прочность и эластичность;

- • Надежная защита покрытия от воды, сырости, плесени и грибка;

- • Создание на поверхности полностью влагоустойчивой бесшовной пленки.

Битумные мастики от производителя учитывают все нюансы, связанные с состоянием отечественных дорожных покрытий, а также климата. Их состав включает адгезионные компоненты, обеспечивающие надежную связь по краям трещин и высокую гидроизоляцию. Предупредить старение асфальтовых дорог, покрытых мастикой, позволяет использование антиоксидантов. С их помощью предотвращаются процессы окисления при условии сохранения основных параметров.

Область использования

Битумный состав применяется для герметизации трещин, швов и поверхностей, расположенных над/под землей. Сфера применения материала включает:

- • Заделка растрескиваний в монолитных и сборных покрытиях;

- • Герметизация швов при проведении ремонта и строительства дорог, мостов и других инженерных сооружений;

- • Формирование гидроизоляции при установке железобетонных, аэродромных плит;

- • Заполнение деформационных швов;

- • Изоляция конструкционных элементов объектов промышленного и гражданского назначения;

- • Обработка трубопроводов и емкостей для защиты от коррозии.

Особенности применения

Использование битумной мастики для нужд дорожного строительства отличается простотой и легкостью применения, не требующей специальной квалификации работников. Состав сохнет на открытом пространстве за 48 часов. Допускается нанесение мастики при отрицательной температуре (не ниже -5С). Соблюдение рекомендаций по применению от производителя гарантирует проявление материалом предусмотренных преимуществ.

Заполнение трещин битумным составом проводится при глубине камеры повреждения равной ее ширине. Перед нанесением мастики выполняется обработка краев от выбоин и сколов, проверка боковых разрушений, что позволяет повысить изоляционные характеристики.

Дорожная мастика от производителя

Наше производство предлагает большой выбор битумной дорожной мастики различного состава. Продукция, выпускаемая под брендом «ОМЕГА», соответствует действующим стандартам и отвечает актуальным требованиям, предъявляемым к материалам данного класса. Мы приглашаем к сотрудничеству оптовых покупателей и предлагаем битумную мастику собственного производства по лучшим ценам.

Мы приглашаем к сотрудничеству оптовых покупателей и предлагаем битумную мастику собственного производства по лучшим ценам.

Мастика битумная МБД «ОМЕГА» выпускается по ТУ 20.30.22.180-003-0175276544-2019.

Выгодные условия сотрудничества позволяют заказать битумную дорожную мастику от производителя с доставкой в регионы, а также воспользоваться самовывозом.

Оценка способности битумных мастик к самовосстановлению

Оценка способности битумных мастик к самовосстановлению

Скачать PDF

Скачать PDF

- Открытый доступ

- Опубликовано:

- Дж.

Цю 1,2 ,

Цю 1,2 , - М. ван де Вен 1 ,

- С. Ву 2 ,

- Дж. Ю 913 9018 2 90

- А. Моленаар 1

Экспериментальная механика том 52 , страницы 1163–1171 (2012 г.)Процитировать эту статью

3611 доступов

61 цитирование

Сведения о показателях

Abstract

Способность битумных материалов к самовосстановлению известна уже много лет. Исследования в основном были сосредоточены на самовосстановлении поведения во время повторений нагрузки. Тесты требуют много времени и/или сложны. В этой статье представлена простая процедура теста на самовосстановление, сочетающая тест «заживление-повторный перелом» (FHR) с морфологическими наблюдениями. Сначала была применена нагрузка с высокой скоростью смещения, чтобы образовалась плоская открытая трещина шириной 100–200 мкм. Затем образец помещали в форму из силиконовой резины для заживления. Были применены различные периоды заживления, температуры и модификации материалов. Флуоресцентную микроскопию использовали для наблюдения за морфологическими изменениями в периоды заживления. После заживления образец подвергали повторному разрушению в тех же условиях, что и исходное испытание на разрушение. Экспериментальные результаты показывают, что способность к самовосстановлению, количественно определяемая прочностью на повторный излом, увеличивается с увеличением времени заживления и повышением температуры заживления.

Исследования в основном были сосредоточены на самовосстановлении поведения во время повторений нагрузки. Тесты требуют много времени и/или сложны. В этой статье представлена простая процедура теста на самовосстановление, сочетающая тест «заживление-повторный перелом» (FHR) с морфологическими наблюдениями. Сначала была применена нагрузка с высокой скоростью смещения, чтобы образовалась плоская открытая трещина шириной 100–200 мкм. Затем образец помещали в форму из силиконовой резины для заживления. Были применены различные периоды заживления, температуры и модификации материалов. Флуоресцентную микроскопию использовали для наблюдения за морфологическими изменениями в периоды заживления. После заживления образец подвергали повторному разрушению в тех же условиях, что и исходное испытание на разрушение. Экспериментальные результаты показывают, что способность к самовосстановлению, количественно определяемая прочностью на повторный излом, увеличивается с увеличением времени заживления и повышением температуры заживления. Основная кривая восстановления прочности при любой температуре заживления может быть получена с помощью принципа суперпозиции время-температура. При сравнении основной кривой восстановления прочности с наблюдениями за морфологическим заживлением с помощью флуоресцентной микроскопии можно предположить, что процесс заживления, наблюдаемый в этой статье, представляет собой процесс, управляемый вязкостью, состоящий из двух этапов, а именно закрытия трещины и увеличения прочности. Битумная мастика, модифицированная стирол-бутадиен-стирольным полимером, демонстрирует более низкую способность к заживлению, чем стандартная битумная мастика со степенью проникновения 70/100. Процедура испытаний, предложенная в этой статье, оказалась простой и эффективной для оценки и сравнения способности битумных материалов к самовосстановлению.

Основная кривая восстановления прочности при любой температуре заживления может быть получена с помощью принципа суперпозиции время-температура. При сравнении основной кривой восстановления прочности с наблюдениями за морфологическим заживлением с помощью флуоресцентной микроскопии можно предположить, что процесс заживления, наблюдаемый в этой статье, представляет собой процесс, управляемый вязкостью, состоящий из двух этапов, а именно закрытия трещины и увеличения прочности. Битумная мастика, модифицированная стирол-бутадиен-стирольным полимером, демонстрирует более низкую способность к заживлению, чем стандартная битумная мастика со степенью проникновения 70/100. Процедура испытаний, предложенная в этой статье, оказалась простой и эффективной для оценки и сравнения способности битумных материалов к самовосстановлению.

Введение

Способность битумных материалов к самовосстановлению известна уже много лет [1, 2]. Были проведены различные исследования исцеления, чтобы квалифицировать и количественно оценить это явление. Известно, что способность к самовосстановлению представляет собой довольно сложное явление, которое зависит от различных факторов, включая время заживления, температуру заживления, фазы трещин, модификации материала и локализацию. Были разработаны различные подходы, такие как испытание на прерывистую усталость с различным соотношением периодов отдыха и периода нагрузки [3], испытание на усталость-заживление-переутомление [4, 5], внутреннее испытание на заживление из двух частей [6, 7] и перелом включал тест на заживление [8, 9]. За подробностями этих подходов читатель может обратиться к обзору литературы, сделанному Qiu [10]. В большинстве случаев способность к самовосстановлению исследуется с помощью теста на усталость с периодами отдыха для восстановления, что очень сложно и требует много времени. Следовательно, необходимо оценить способность к самовосстановлению простым и эффективным способом.

Известно, что способность к самовосстановлению представляет собой довольно сложное явление, которое зависит от различных факторов, включая время заживления, температуру заживления, фазы трещин, модификации материала и локализацию. Были разработаны различные подходы, такие как испытание на прерывистую усталость с различным соотношением периодов отдыха и периода нагрузки [3], испытание на усталость-заживление-переутомление [4, 5], внутреннее испытание на заживление из двух частей [6, 7] и перелом включал тест на заживление [8, 9]. За подробностями этих подходов читатель может обратиться к обзору литературы, сделанному Qiu [10]. В большинстве случаев способность к самовосстановлению исследуется с помощью теста на усталость с периодами отдыха для восстановления, что очень сложно и требует много времени. Следовательно, необходимо оценить способность к самовосстановлению простым и эффективным способом.

Хаммум и Миллард разработали простой тест на повторное локальное разрушение для изучения свойств самовосстановления чистого битума [8, 11]. Битумное вяжущее удерживалось между двумя полусферическими выступами, имитирующими два заполнителя в асфальтовой смеси. Все испытания проводились при 0°С. К системе применялась растягивающая нагрузка, регулируемая смещением, со скоростью смещения 12,5 мкм/с в течение 4 с. После загрузки система возвращалась к исходной толщине зазора между сферами. Затем проводили залечивание возможных трещин с интервалами времени залечивания 2 мин и 2 ч. В период заживления к держателю образца прикладывалась небольшая сжимающая нагрузка 50 Н. После периода заживления снова применялась нагрузка. После 2 часового заживления битум мог почти восстановить свои первоначальные свойства разрушения в отношении нагрузки и кривой повторного нагружения.

Битумное вяжущее удерживалось между двумя полусферическими выступами, имитирующими два заполнителя в асфальтовой смеси. Все испытания проводились при 0°С. К системе применялась растягивающая нагрузка, регулируемая смещением, со скоростью смещения 12,5 мкм/с в течение 4 с. После загрузки система возвращалась к исходной толщине зазора между сферами. Затем проводили залечивание возможных трещин с интервалами времени залечивания 2 мин и 2 ч. В период заживления к держателю образца прикладывалась небольшая сжимающая нагрузка 50 Н. После периода заживления снова применялась нагрузка. После 2 часового заживления битум мог почти восстановить свои первоначальные свойства разрушения в отношении нагрузки и кривой повторного нагружения.

Авторы этой статьи провели исследования способности к самовосстановлению различных типов битума с помощью испытания на прямое растяжение (DTT) [9]. Образец битума прямого натяжения в форме собачьей кости, изготовленный из формы из силиконовой резины, разрезали на две равные части острым ножом при 5°С. Затем две срезанные поверхности приводили в контакт друг с другом, помещали в форму из силиконового каучука и хранили при комнатной температуре (около 22°C) в течение 3, 6, 20 и 48 часов. После периода заживления прочность определяли в тесте DTT при 0°C при скорости перемещения 10 мм/мин. Было показано, что после 6 часовых периодов заживления при комнатной температуре прочность восстанавливалась до значения исходного неповрежденного образца.

Затем две срезанные поверхности приводили в контакт друг с другом, помещали в форму из силиконового каучука и хранили при комнатной температуре (около 22°C) в течение 3, 6, 20 и 48 часов. После периода заживления прочность определяли в тесте DTT при 0°C при скорости перемещения 10 мм/мин. Было показано, что после 6 часовых периодов заживления при комнатной температуре прочность восстанавливалась до значения исходного неповрежденного образца.

Таким образом, процедура испытаний на заживление трещин, связанных с трещинами, кажется многообещающей для исследования способности битумных материалов к самовосстановлению простым и эффективным способом. Однако методы, предложенные в литературе, были слишком эмпирическими. Ни один из методов испытаний не дает четкой информации о ситуации с трещиной, что считается важным для количественной оценки способности к самовосстановлению. Чтобы описать ситуацию с трещинами, к процедуре перелом-заживление-повторный перелом (FHR) было добавлено наблюдение под микроскопом. Полезность этой новой процедуры для оценки способности битумной мастики к самовосстановлению будет описана в этой статье.

Полезность этой новой процедуры для оценки способности битумной мастики к самовосстановлению будет описана в этой статье.

Экспериментальный

Материалы

В данном исследовании использовались два типа битумных вяжущих:

Стандартный битум Kuwait Petroleum класса пенетрации 70/100 с пенетрацией 93 (0,1 мм) при 25°C и температурой размягчения 45°C;

Битум, модифицированный полимером стирол-бутадиен-стирол (СБС) от Shell, с пенетрацией 65 (0,1 мм) при 25°C и температурой размягчения 70°C [12].

Мастики битумные получены путем смешивания битумных вяжущих с известняковым наполнителем Wigro в массовом соотношении 1:1. В данной работе мастика с битумной пенетрацией 70/100 называется ПБмас, а битум, модифицированный полимером СБС, называется СБСмас. Опорные кривые комплексного модуля и фазового угла ПБмас и ВРМс при эталонной температуре 0°C показаны на рис. 1.

1.

Изображение полного размера

Процедура испытаний

Испытания FHR проводились с использованием машины для испытаний на прямое растяжение (ATS 900DTTS) с температурной камерой. Процедура эксперимента обсуждается ниже, а также показана на рис. 2:

Рис. 2Иллюстрация процедуры испытания FHR

Полноразмерное изображение

Подготовка. Перед испытанием FHR образцы были изготовлены в предварительно нагретой силиконовой резиновой форме и покрыты другим куском предварительно нагретой силиконовой резины, чтобы получить одинаковую текстуру с каждой стороны образца и избежать температурного воздействия на образцы [13]. После охлаждения в холодильнике образцы извлекали из формы и помещали в термокамеру машины ДТТ не менее чем на 2 ч при 0°С.

Перелом.

Исходные образцы разрушали со скоростью перемещения 100 мм/мин при 0°C.

Исходные образцы разрушали со скоростью перемещения 100 мм/мин при 0°C.Исцеление. Две сломанные части образца были помещены обратно в форму из силиконовой резины для заживления. Из-за ограниченной деформации образца после разрушения две сломанные части хорошо вписываются в форму с видимой трещиной, как показано на рис. 3. Различные температуры восстановления 10 ° C, 20 ° C и 40 ° C и восстановление периоды 3 ч, 6 ч и 24 ч применялись как для PBmas, так и для SBSmas.

Рис. 3Иллюстрация размещения двух сломанных деталей ( слева ) в форме из силиконовой резины ( справа )

Изображение в полный размер

Микроскопическое наблюдение. Флуоресцентную микроскопию Olympus также использовали для исследования морфологических изменений образца в течение периода заживления при температуре окружающей среды (около 25°C).

Время наблюдения составляло 0, 1, 3, 8 и 18 ч.

Время наблюдения составляло 0, 1, 3, 8 и 18 ч.Повторный перелом. После периодов заживления образцы снова кондиционировали до 0°C в течение не менее 2 ч, а затем извлекали из формы. После этого образцы подвергали повторному разрушению со скоростью перемещения 100 мм/мин при 0°C.

Процент самовосстановления был рассчитан путем деления прочности на излом залеченного образца на прочность на излом исходного образца: 9где ,

- Г:

— процент самовосстановления

- S преломление :

— прочность повторно разрушенных образцов

- S перелом :

– прочность исходных разрушенных образцов.

Результаты и обсуждение

Геометрия образца

Перед испытанием FHR особое внимание уделялось геометрии образца. Предыдущие тесты на заживление проводились со стандартным образцом DTT [9]. Однако было показано, что образцы DTT не подходят для исследований самовосстановления по следующим причинам. Во-первых, внезапный разрыв обычных образцов DTT во время испытания на разрушение может привести к тому, что образец расколется более чем на две части, что сделает дальнейшее заживление и повторное разрушение невозможным. Во-вторых, чтобы получить представление о заживлении трещины, предполагалось, что поверхность повторного разрушения должна быть такой же, как и поверхность разрушения. Однако иногда повторно разрушенный образец ломался не в том месте, где была первая поверхность разрушения, что приводило к различным результатам. Следовательно, существует потребность в специальной геометрии образца для исследований самовосстановления.

Как показано на рис. 4, на основе испытаний на разрушение, основанных на механике разрушения, описанных в литературе [14–16], образцы были разработаны с формой сосредоточенного напряжения. Были разработаны два типа образцов с концентрированным напряжением, а именно образец с двойной кромкой с надрезом (DN) и образец с двойной кромкой параболической формы (DP). Для сравнения использовали стандартный образец DTT в форме собачьей кости.

Рис. 4Иллюстрация специальной геометрии образцов (от до до снизу : DTT, DN, DP)

Изображение в полный размер

На рисунке 5 показан коэффициент концентрации напряжений в разработанных образцах с помощью моделирования методом конечных элементов [17]. Для простоты модуль упругости 50 МПа и коэффициент упругости 0,45 были произвольно выбраны и присвоены битумным мастикам. Была приложена растягивающая нагрузка 100 Н. Хорошо видна концентрация напряжений в середине образцов DN и DP. Однако для стандартной геометрии образца ДТТ распределение напряжений в средней части практически постоянно, что не позволяет предсказать предел прочности. Это также может объяснить, почему стандартный образец DTT может расколоться более чем на две части при испытании на разрушение.

Однако для стандартной геометрии образца ДТТ распределение напряжений в средней части практически постоянно, что не позволяет предсказать предел прочности. Это также может объяснить, почему стандартный образец DTT может расколоться более чем на две части при испытании на разрушение.

ABAQUS моделирование геометрии специальных образцов (от вверху до внизу : DTT, DN, DP)

Изображение в полный размер

в качестве условия испытания на разрушение была выбрана температура 0°C. На рисунке 6 показаны кривые разрушения различной геометрии для скорости перемещения 100 мм/мин при температуре 0°C. Образец DN и образец DP демонстрируют одинаковое поведение при разрушении. Однако на практике извлечение образца DN из формы из силиконового каучука очень затруднено. Из-за высокой концентрации напряжения в надрезе его можно легко повредить во время извлечения из формы. В то время как образец DP показал гораздо лучшую работоспособность.

Результаты испытаний образцов ПБмас различной геометрии при скорости перемещения 100 мм/мин при температуре 0°С

Изображение в полный размер

На рис. скорости сравниваются. Образец внезапно ломается посередине со скоростью перемещения 100 мм/мин из-за концентрации напряжений. Однако образец, который был испытан при скорости перемещения 10 мм/мин, показывает трещины в форме аллигатора в середине образца. Микротрещины и макротрещины инициируются и распространяются по всему образцу вместо внезапного разрыва.

Рис. 7Иллюстрация поверхности излома образцов после нагрузки 100 мм/мин ( слева ) и 10 мм/мин ( справа )

Изображение в натуральную величину

скорость смещения 100 мм/мин при температуре 0°C использовалась в тесте FHR.

Восстановление силы

На рисунке 8 показаны результаты теста FHR для PBmas и SBSmas. Так как битумные материалы имеют температурно-временную зависимость, такая же особенность может наблюдаться и в процессе самовосстановления. Процент заживления увеличивается с увеличением времени заживления и повышением температуры заживления. При сравнении скорости заживления PBmas и SBSmas можно сделать следующие наблюдения. Процент заживления как PBmas, так и SBSmas составляет всего 10% после заживления при 10°C. PBmas демонстрирует более быстрое заживление при температуре 20 ° C и 40 ° C, которое приближается почти к 80% после периода заживления в течение 24 часов. SBSmas демонстрирует ограниченную способность к заживлению при 20°C, но высокую скорость заживления при 40°C.

Процент заживления увеличивается с увеличением времени заживления и повышением температуры заживления. При сравнении скорости заживления PBmas и SBSmas можно сделать следующие наблюдения. Процент заживления как PBmas, так и SBSmas составляет всего 10% после заживления при 10°C. PBmas демонстрирует более быстрое заживление при температуре 20 ° C и 40 ° C, которое приближается почти к 80% после периода заживления в течение 24 часов. SBSmas демонстрирует ограниченную способность к заживлению при 20°C, но высокую скорость заживления при 40°C.

Результаты испытаний на самовосстановление PBmas и SBSmas

Изображение в полный размер

Для моделирования температурно-временной зависимости процесса самовосстановления была построена основная кривая восстановления прочности с использованием суперпозиции время-температура принцип. Использовали S-образное уравнение, как показано в уравнении (2), которое было похоже на модель Кристенсена-Андерсона для основных кривых комплексного модуля битумных вяжущих [18, 19]. Коэффициент сдвига суперпозиции время-температура в уравнении (3) основан на уравнении Аррениуса. 9{\frac{n}{{\log 2}}}} $$

Коэффициент сдвига суперпозиции время-температура в уравнении (3) основан на уравнении Аррениуса. 9{\frac{n}{{\log 2}}}} $$

(2)

$$ \log {\alpha_T}(T) = \frac{{\Delta {E_a}}}{{2,303 R}}\left( {\frac{1}{T} — \frac{1}{{{T_0}}}} \right) $$

(3)

Где:

- \( {\alpha_T} \) :

— коэффициент сдвига суперпозиции время-температура

- м, н:

— параметры модели

- Δ Е и :

– кажущаяся энергия активации, Дж/моль

- Р:

— универсальная газовая постоянная, 8,314 Дж /( моль · К ).

На рис. 9 показаны основные кривые восстановления прочности как для PBmas, так и для SBSmas при эталонной температуре 20 °C. Соответствующие параметры модели показаны в таблице 1. Показано, что PBmas может приблизиться к 100% заживлению за гораздо меньшее время, чем SBSmas.

Рис. 9Основные кривые самовосстановления сопротивления повторному разрушению битумных мастик при эталонной температуре 20°C0003

Морфологическое наблюдение

На рисунке 10 показано поперечное сечение PBmas и SBSmas после перелома. SBSmas имеет четко блестящие пятна на поперечном сечении по сравнению с PBmas, которые, как полагают, представляют собой разорванные молекулы SBS. Согласно статистическому анализу фотографии, молекулы SBS покрывают около 25% площади поверхности.

Рис. 10Флуоресцентная микроскопия поперечного сечения PBmas ( слева ) и SBSmas ( справа )

Изображение в полный размер

На рисунке 11 представлены морфологические измерения PBmas в разное время заживления. Размер трещины составляет около 150 мкм, и закрытие трещины можно четко отслеживать с течением времени. После периода заживления 3 ч трещина исчезает из-за полного закрытия трещины.

Размер трещины составляет около 150 мкм, и закрытие трещины можно четко отслеживать с течением времени. После периода заживления 3 ч трещина исчезает из-за полного закрытия трещины.

Флуоресцентная микроскопия образца PBmas с разным временем заживления (0, 1, 3 и 18 ч)

Полноразмерное изображение

На рисунке 12 показано морфологическое измерение в процессе заживления SBSmas. Первоначально трещина составляет около 100 мкм. Интересно видеть, что скорость закрытия трещины намного меньше по сравнению с образцом PBmas. Через 8 часов после заживления трещину все еще можно наблюдать.

Рис. 12Флуоресцентная микроскопия образца SBSmas с разным временем заживления (0, 3 и 8 ч)

Изображение в полный размер . На рис. 13 можно наблюдать две фазы, а именно закрытие трещины и увеличение прочности. Замечено, что полное закрытие трещины не означает полного восстановления сопротивления повторному разрушению. После того, как трещина закрыта, битумные образцы все еще могут иметь микротрещины и пузырьки воздуха внутри образца, которые нелегко обнаружить. Для набора прочности образца все еще требуется дополнительное время заживления. Следовательно, природа битумного вяжущего оказывает огромное влияние на процесс заживления. Считается, что заживление в этой фазе трещины зависит от вязкости [13].

После того, как трещина закрыта, битумные образцы все еще могут иметь микротрещины и пузырьки воздуха внутри образца, которые нелегко обнаружить. Для набора прочности образца все еще требуется дополнительное время заживления. Следовательно, природа битумного вяжущего оказывает огромное влияние на процесс заживления. Считается, что заживление в этой фазе трещины зависит от вязкости [13].

Сравнение процесса закрытия трещины и процесса восстановления прочности при температуре 25°C

Изображение в натуральную величину

демонстрирует превосходную способность к заживлению как на этапе закрытия трещины, так и на этапе набора прочности. Модификация полимера СБС дает значительное улучшение высокотемпературных и низкотемпературных свойств битумных вяжущих за счет полимерной сетки. Однако сеть также поглощает мягкие компоненты из битума, в результате чего получается битум с высокой вязкостью. Это может быть причиной того, что SBSmas показывает более низкую скорость заживления.-500x500.jpg) Кроме того, как известно, молекулы СБС стабильны при температурах испытаний от 10°С до 40°С, а это означает, что при этих температурах не будет происходить никаких фазовых переходов или физико-химических реакций. Таким образом, разрушенные молекулы SBS не могут восстанавливаться в процессе заживления и будут действовать как «наполнитель» в битумной системе. Более того, разорванные молекулы СБС создают трудности для смачивания и взаимной диффузии в процессе заживления. Но это влияние меньше при более высокой температуре. Все эти причины в сумме приводят к более низкой скорости заживления SBSmas.

Кроме того, как известно, молекулы СБС стабильны при температурах испытаний от 10°С до 40°С, а это означает, что при этих температурах не будет происходить никаких фазовых переходов или физико-химических реакций. Таким образом, разрушенные молекулы SBS не могут восстанавливаться в процессе заживления и будут действовать как «наполнитель» в битумной системе. Более того, разорванные молекулы СБС создают трудности для смачивания и взаимной диффузии в процессе заживления. Но это влияние меньше при более высокой температуре. Все эти причины в сумме приводят к более низкой скорости заживления SBSmas.

Выводы и рекомендации

Способность битумных мастик к самовосстановлению была исследована с помощью микроскопической процедуры испытаний на заживление-повторное разрушение. На основании данных испытаний и анализа можно сделать следующие выводы:

- а.

Доказано, что процедура испытаний способна оценить способность к самозаживлению открытой трещины простым и эффективным способом.

- б.

Основная кривая восстановления прочности может быть получена с использованием принципа суперпозиции время-температура.

- в.

Считается, что заживление открытой трещины зависит от вязкости. Процесс заживления включает две фазы: закрытие трещины и увеличение прочности. Завершение процесса закрытия трещины не означает полного восстановления прочности.

- д.

Отрицательное влияние модификации полимера на способность к самовосстановлению можно наблюдать отчетливо. Битумная мастика, модифицированная СБС, демонстрирует более низкую способность к самовосстановлению, чем стандартная битумная мастика с пенетрацией 70/100, как в фазе закрытия трещин, так и в фазе набора прочности.

В будущем исследования будут направлены на дальнейшее внедрение простой процедуры испытаний для разработки новых самовосстанавливающихся компонентов и сравнение возможностей самовосстановления различных типов битумных материалов. Кроме того, вместо оценки внутренней способности битумных материалов к самовосстановлению эта простая процедура испытаний также может быть применена для оценки способности герметиков и материалов для швов герметизировать трещины.

Каталожные номера

Van Dijk W, Moreaud H, Quedeville A, Uge P (1972) Усталость битума и битумных смесей. Документ, представленный на 3-й международной конференции. Конференция по структурному проектированию асфальтовых покрытий, Анн-Арбор, Мичиган, США

Франкен Л. (1979) Усталостные характеристики битумной дорожной смеси в реалистичных наилучших условиях.

Transp Res Rec 712:30–34

Transp Res Rec 712:30–34Google Scholar

Shen S, Chiu H-M, Huang H (2010) Характеристика усталости и заживления асфальтовых вяжущих. J Mater Civ Eng 22 (9):6

Артикул Google Scholar

Phillips MC (1998) Многоступенчатые модели усталости и заживления, а также свойства вяжущего, участвующие в заживлении. Доклад, представленный на семинаре Eurobitume по эксплуатационным характеристикам битумных вяжущих, Люксембург

Шан Л., Тан Ю., Андервуд С., Ким Ю.Р. (2010) Применение тиксотропии для анализа характеристик усталости и заживления асфальтового вяжущего. Документ, представленный на ежегодном собрании Совета по исследованиям в области транспорта 2010 г.

Бхасин А., Литтл Д.Н., Боммаварам Р., Васконселос К. (2008) Схема количественной оценки эффекта заживления битумных материалов с использованием свойств материалов.

Road Mater Pavement Des EATA2008:219–242

Road Mater Pavement Des EATA2008:219–242Google Scholar

Qiu J, van de Ven MFC, Wu SP, Yu JY, Molenaar AAA (2011) Изучение поведения чистого битума при самовосстановлении с использованием динамического сдвигового реометра. Топливо 90(8):2710–2720

Артикул Google Scholar

Hammoum F, de La Roche C, Piau JM (2002) Экспериментальное исследование разрушения и заживления битума при псевдоконтакте двух заполнителей. Доклад, представленный на 9-й Международной конференции по асфальтовым покрытиям

Qiu J, Van de Ven MFC, Wu SP, Yu JY, Molenaar AAA (2009) Исследование способности битумных вяжущих к самовосстановлению. Road Mater Pavement Des 10(SI):81–94

Артикул Google Scholar

Qiu J (2008) Самовосстановление асфальтовых смесей: обзор литературы.

Отчет 7-08-183-1. Делфтский технологический университет, Делфт

Отчет 7-08-183-1. Делфтский технологический университет, ДелфтGoogle Scholar

Maillard S, De La Roche C, Hammoum F, Gaillet L,such C (2004) Экспериментальное исследование разрушения и заживления битума при псевдоконтакте двух заполнителей. Доклад, представленный на 3-м Конгрессе Eurasphalt & Eurobitume, Вена

SHELL (2003) Productinformatie 1539NL01 Карифальт XS. Shell Nederland Verkoopmaatschappij B.V.

Muraya PM (2007) Постоянная деформация асфальтовых смесей. Делфтский технологический университет

Erkens SMJG (2002) Реакция асфальтобетона (ACRe) – определение, моделирование и прогнозирование. Технологический университет Делфта

Hesp SAM (2004 г.) Усовершенствованный метод спецификации низкотемпературного битумного вяжущего. Заключительный отчет, Контракт MTO № 9015-A-000190 и Контракт NCHRP-IDEA № 84.

Кингстон, Онтарио

Кингстон, ОнтариоHesp SAM (2006 г.) Разработка улучшенного подхода к тестированию спецификаций битумного вяжущего. Заключительный отчет по проекту Highway IDEA Project 104. Кингстон, Онтарио

ABAQUS (2006 г.) Руководство пользователя ABAQUS, версия 6.6.

Christensen DW, Anderson DA (1992) Интерпретация данных динамических механических испытаний асфальтобетонных материалов для дорожного покрытия. J Assoc Asph Paving Technol 61:67–116

Google Scholar

Волдекидан М., Хуурман М., Мо Л. (2010) Испытания и моделирование реакции битумного раствора. J Wuhan Univ Technol — Mater Sci Ed 25 (4): 637–640. дои: 10.1007/s11595-010-0060-9

Артикул Google Scholar

Скачать ссылки

Благодарность

Первый автор хотел бы поблагодарить Китайский стипендиальный совет за финансовую помощь. Авторы высоко оценивают сотрудничество между Уханьским технологическим университетом и Делфтским технологическим университетом и выражают желание продлить и укрепить текущее сотрудничество между упомянутыми технологическими институтами. Обсуждения и предложения, сделанные д-ром Лиантонгом Мо и г-ном Ад Пронк, были высоко оценены. Авторы также благодарят рецензентов за ценные обсуждения и предложения.

Авторы высоко оценивают сотрудничество между Уханьским технологическим университетом и Делфтским технологическим университетом и выражают желание продлить и укрепить текущее сотрудничество между упомянутыми технологическими институтами. Обсуждения и предложения, сделанные д-ром Лиантонгом Мо и г-ном Ад Пронк, были высоко оценены. Авторы также благодарят рецензентов за ценные обсуждения и предложения.

Открытый доступ

Эта статья распространяется в соответствии с условиями некоммерческой лицензии Creative Commons Attribution, которая разрешает любое некоммерческое использование, распространение и воспроизведение на любом носителе при условии указания автора(ов) и источника.

Информация об авторе

Авторы и организации

Дорожное и железнодорожное строительство, Факультет гражданского строительства и наук о Земле, Делфтский технологический университет, 2600GA, Делфт, Нидерланды

Дж. Цю, М. ван де Вен и А. Моленаар

Ключевая лаборатория технологии силикатных материалов Министерства образования, Уханьский технологический университет, Ухань, 430070, Китай

Дж.

Цю, С. Ву & J. Yu

Цю, С. Ву & J. Yu

Авторы

- J. Qiu

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- M. van de Ven

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- S. Wu

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- J. Yu

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- A. Molenaar

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Академия

Автор, ответственный за переписку

Дж. Цю.

Права и разрешения

Открытый доступ Это статья в открытом доступе, распространяемая в соответствии с условиями некоммерческой лицензии Creative Commons Attribution (https://creativecommons. org/licenses/by-nc/2.0), которая разрешает любые некоммерческие использование, распространение и воспроизведение на любом носителе при условии указания автора(ов) и источника.

org/licenses/by-nc/2.0), которая разрешает любые некоммерческие использование, распространение и воспроизведение на любом носителе при условии указания автора(ов) и источника.

Перепечатки и разрешения

Об этой статье

Битумная мастика супер Астар Альфа 417 производитель и экспортер

Содержание

Битумная мастика супер Астар 417

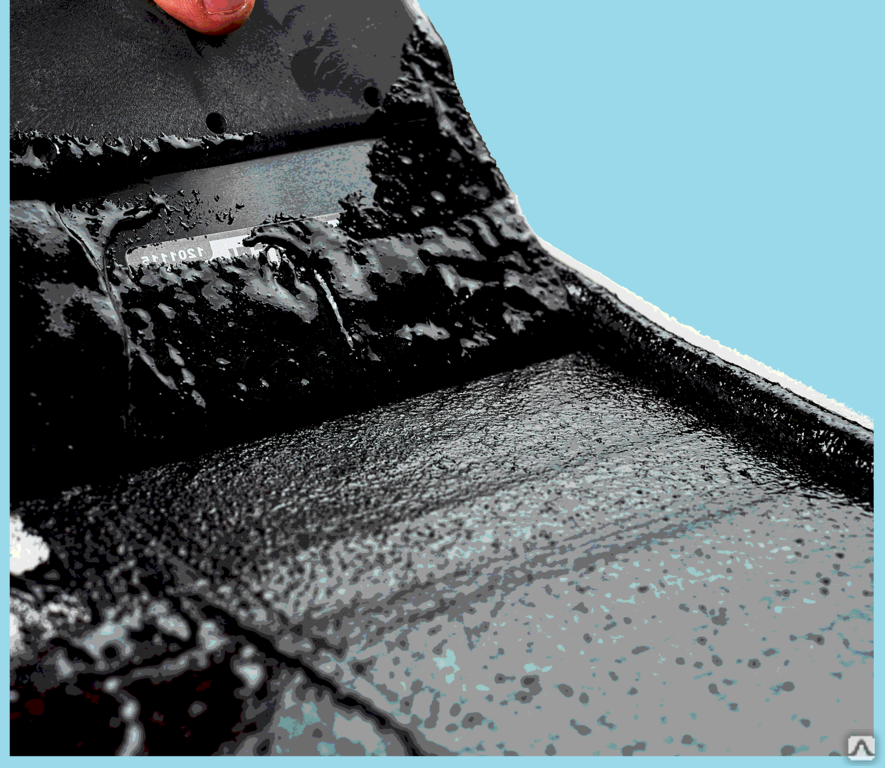

БИТУМ супер Астар 417 представляет собой наносимую шпателем, черную, сильно наполненную битумную смесь с добавлением волокон для армирования. Продукт образует поверхностную пленку, но масса под ним остается мягкой, что обеспечивает умеренное движение. Подходит для герметизации и заполнения отверстий в битумной мастике, толе, гофрированном железе, металлических водосточных желобах и водосточных трубах.

Применение битумной мастики супер Астар 417

Битумная мастика имеет широкий спектр применения в строительной отрасли. Вот некоторые распространенные применения:

Кровля: Битумная мастика обычно используется в кровельных работах для герметизации и устранения утечек, заполнения зазоров и трещин, а также для склеивания кровельных материалов.

Ремонт бетона: Используется для ремонта трещин и отверстий в бетонных поверхностях, таких как полы и стены.

Гидроизоляция: используется для создания водонепроницаемого уплотнения вокруг труб, вентиляционных отверстий и других проходов через стены и крыши.

Склеивание металлов: Используется для склеивания металлических листов и панелей в кровельных и облицовочных работах.

Кирпичная кладка: Битумная мастика используется для соединения кладочных материалов, таких как кирпичи и блоки, между собой в строительстве.

Герметизация: Битумная мастика используется для герметизации стыков, швов и зазоров в различных материалах, таких как дерево, металл и бетон.

Для достижения наилучших результатов важно использовать правильный тип битумной мастики для каждого применения и тщательно следовать инструкциям производителя. Во время нанесения следует надевать защитное снаряжение, такое как перчатки и защитные очки, а продукт следует хранить в прохладном, сухом месте вдали от источников возгорания.

Характеристики и преимущества Astar 417

- Быстросохнущий

- Армированный волокном

- Подходит для использования со всеми битумными поверхностными покрытиями

- Остается эластичным в течение длительного времени

Как и для всех покрытий, для подготовки поверхности имеет большое значение и будет влиять на полученную степень адгезии и срок службы покрытия.

Подготовка поверхности перед использованием

Все поверхности должны быть прочными, устойчивыми, тщательно чистыми и сухими. Металлические поверхности следует очистить проволочной щеткой от ржавчины. Там, где требуется долговременная защита, следует использовать первоначальную обработку антикоррозионным средством, таким как свинцовый сурик или фосфат цинка. Отслоившуюся или вздутую краску следует удалить. Новым оцинкованным поверхностям следует придать шероховатость проволочной щеткой или обработать специальной протравливающей грунтовкой. Если поверхность все еще пыльная после подготовки или покрыта выветрившимся битумом, загрунтуйте BLACK JACK® BITUMEN PRIMER и дайте высохнуть.