- Биогазовая установка. Переработка органических отходов с пользой — RMNT

- что нужно для его получения, монтаж и запуск реактора, правила безопасности, рентабельность

- Что такое биогаз и как он образуется

- Типы биореакторов

- Рентабельно ли делать реактор и пользоваться биогазом

- Как построить биореактор своими силами

- Правильный отвод газа из биореактора

- Правила эксплуатации и безопасности

- Как обеспечить активность биомассы

- Какие специальные разрешения требуются на установку и использование биогаза

- несложная задача для умелого мастера

- Как соорудить установку для получения биогаза: делаем биореактор

- Сырье для биогаза | Биогаз в России. Биогазовые установки. Компания Биокомплекс

- Страница не найдена — ManRem

- Биореактор

- Что представляют собой сточные воды

- Крафт править править код

- Интерфейс

- Виды топлива

- Специфика получения биогаза

- Расчет рентабельности установки

- Взаимодействие с трубами

- Инструкция по самостоятельному строительству

- Преимущества и недостатки системы

- Особенности эксплуатация мембранных биореакторов

- Технология получения биогаза

- Ферментер

- Как сделать биогенератор

- Выводы и полезное видео по теме

- Биогаз, биодизель и биоэтанол как многофункциональные возобновляемые виды топлива и сырья

- A Технологический обзор производства биогаза из биологических отходов

- китайский биореактор ферментера биогаза для утилизации пищевых отходов кухни

Биогазовая установка. Переработка органических отходов с пользой — RMNT

Повышение цен на энергоресурсы вынуждает искать альтернативные варианты обогрева. Хороших результатов можно добиться путем самостоятельного производства биогаза из доступного органического сырья. В этой статье мы расскажем о цикле производства, устройстве биореактора и сопутствующем оборудовании.

При соблюдении элементарных эксплуатационных правил газовый реактор полностью безопасен и способен обеспечить топливом и электроэнергией хоть небольшой дом, хоть целый агропромышленный комплекс. Результат работы биореактора — не только газ, но и один из самых ценных видов удобрений, основная составляющая натурального гумуса.

Как получают биогаз

Для получения биогаза органическое сырье помещают в условия, благоприятные для развития нескольких видов бактерий, которые в процессе жизнедеятельности выделяют метан. Биомасса проходит три цикла превращений, и на каждом этапе принимают участие разные штаммы анаэробных организмов. Кислород для их жизнедеятельности не требуется, но имеет большое значение состав сырья и его консистенция, а также температура и внутреннее давление. Оптимальными считаются условия с температурой 40–60 °С при давлении до 0,05 атм. Загруженное сырье начинает вырабатывать газ после продолжительной активации, которая занимает от нескольких недель до полугода.

Начало выхода газа в расчетном объеме свидетельствует о том, что колонии бактерий уже достаточно многочисленны, поэтому спустя 1–2 недели в реактор дозировано добавляют свежее сырье, которое почти сразу активируется и вступает в цикл производства.

Для поддержания оптимальных условий сырье периодически перемешивают, используют часть тепла от газового отопления для поддержания температуры. Полученный газ содержит от 30 до 80% метана, 15–50% углекислого газа, небольшие примеси азота, водорода и сероводорода. Для использования в хозяйстве газ обогащают, удаляя из него углекислоту, после этого топливо может быть применено в широком спектре энергооборудования: от двигателей электростанций до отопительных котлов.

Какое сырье подходит для производства

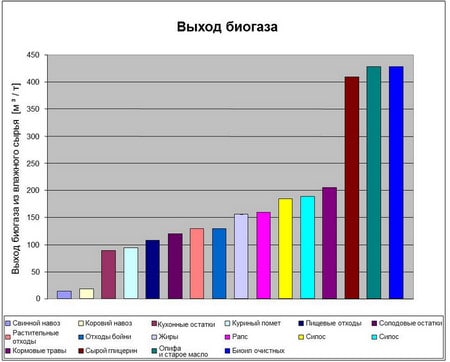

Вопреки расхожему мнению, навоз не является лучшим сырьем для производства биогаза. Выход топлива из тонны чистого навоза всего 50–70 м3 с концентрацией 28–30%. Однако именно в отходах жизнедеятельности животных содержится большинство необходимых бактерий для быстрого запуска и поддержания эффективной работы реактора.

По этой причине навоз смешивают с отходами растениеводства и пищевой промышленности в соотношении 1:3. В качестве растительного сырья используют:

| Сырье | Выход с 1 т сырья | Концентрация СН4 |

| Силос из стеблей и початков кукурузы | 400 м3 | 50-56% |

| Силос из травы и зерновых | 200-230 м3 | 49-54% |

| Кормовой картофель, свекла, зерно | 500-600 м3 | 50-65% |

| Отходы пекарен и пищевой промышленности (соя, овёс) | 700-750 м3 | 55-58% |

| Растительные масла, жир, глицерин | 8500-1200 м3 | 65-68% |

Сырье нельзя просто засыпать в реактор, нужна определенная подготовка. Исходный субстрат измельчают до фракции 0,4–0,7 мм и разбавляют водой в количестве около 25–30% от сухой массы. В больших объемах смесь требует более тщательного смешивания в устройствах гомогенизации, после чего она готова к загрузке в реактор.

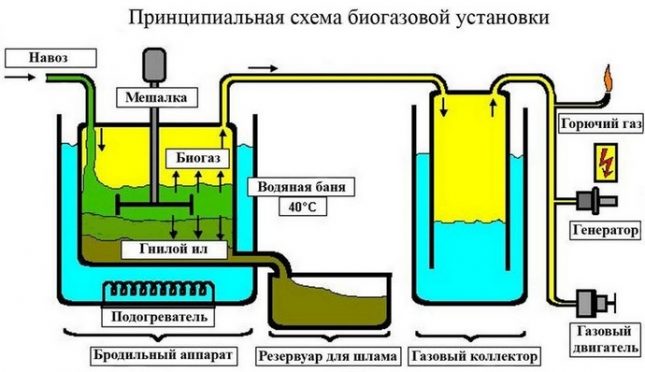

Строительство биореактора

Требования к условиям размещения реактора такие же, как и для пассивного септика. Основная часть биореактора — метантенк — емкость, в которой происходит весь процесс сбраживания. Для снижения затрат на прогрев массы реактор вкапывают в землю. Таким образом температура среды не опускается ниже 12–16 °С, а отток тепла, образующийся при реакции, остается минимальным.

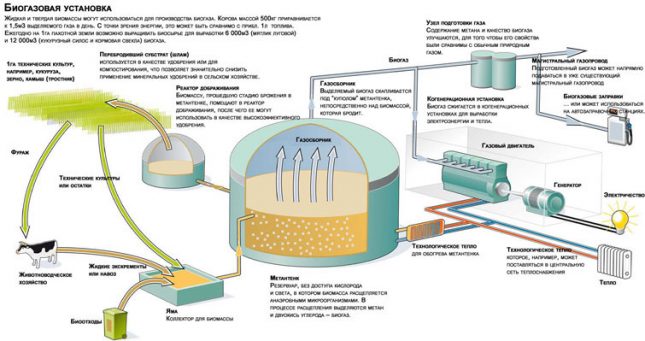

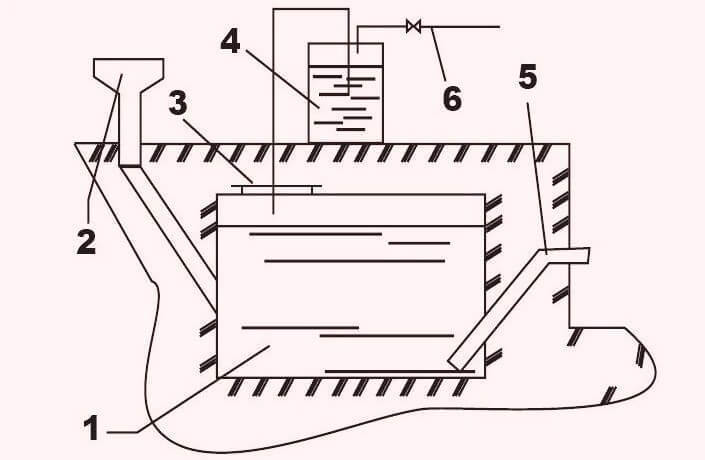

Схема биогазовой установки: 1 — бункер загрузки сырья; 2 — биогаз; 3 — биомасса; 4 — бак компенсатор; 5 — люк для извлечения отходов; 6 — клапан сброса давления; 7 — газовая трубка; 8 — гидрозатвор; 9 — к потребителям

Для метантенков объемом до 3 м3 допускается использовать капроновые емкости. Поскольку толщина и материал их стенок не препятствуют оттоку тепла, емкости обкладывают слоями пенополистирола или влагостойкой минеральной ваты. Дно котлована бетонируют стяжкой 7–10 см с армированием, чтобы исключить выдавливание реактора из грунта.

Самый подходящий материал для строительства крупных реакторов — армированный керамзитобетон. Он имеет достаточную прочность, низкую теплопроводность и высокий эксплуатационный ресурс. Перед заливкой стен камеры нужно смонтировать наклонную трубу для подачи смеси в реактор. Ее диаметр составляет 200–350 мм, нижний конец должен находиться в 20–30 см от дна.

В верхней части метантенка расположен газгольдер — купольная или конусная конструкция, концентрирующая газ в верхней точке. Газгольдер может быть выполнен из листового металла, однако в небольших установках свод выполняют кирпичной кладкой, а затем оббивают стальной сеткой и штукатурят. При сооружении газгольдера необходимо предусмотреть в его верхней части герметичный проход двух трубок: для забора газа и установки клапана сброса давления. Еще одну трубу диаметром 50–70 мм закладывают для откачки отработанной массы.

Емкость реактора должна быть герметичной и выдерживать давление в 0,1 атм. Для этого внутреннюю поверхность метантенка покрывают сплошным слоем обмазочной битумной гидроизоляции, а на вершине газгольдера монтируют герметичный люк.

Отвод газа и обогащение

Из-под купола газгольдера газ отводят через трубопровод в емкость с водяным затвором. Толщина водного слоя над выходом трубки определяет рабочее давление в реакторе и обычно составляет 250–400 мм.

После водяного затвора газ может использоваться в отопительном оборудовании и для приготовления пищи. Однако для работы двигателей внутреннего сгорания нужно более высокое содержание метана, поэтому газ обогащают.

Первый этап обогащения — снижение концентрации углекислоты в газе. Для этого можно использовать специальное оборудование, работающее на принципе химической абсорбции или на полупроницаемых мембранах. В домашних условиях обогащение возможно также методом пропускания газа через толщу воды, в которой растворяется до половины СО2. Газ распыляется на мелкие пузырьки через трубчатые аэраторы, насыщенная углекислотой вода должна периодически отводиться и распыляться в условиях нормальной атмосферы. В растениеводческих комплексах такую воду успешно используют в системах гидропоники.

На втором этапе обогащения снижают влажности газа. Эта функция присутствует в большинстве обогатительных устройств фабричного изготовления. Самодельные осушители имеют вид Z-образной трубки, заполненной силикагелем.

Использование биогаза: специфика и оборудование

Большинство современных моделей отопительной техники рассчитаны на работу с биогазом. Устаревшие котлы могут быть относительно легко переоборудованы заменой горелки и устройства подготовки газовоздушной смеси.

Для получения газа под рабочим давлением используется обычный поршневой компрессор с ресивером, установленный на работу с давлением в 1,2 от расчетного. Нормализация давления осуществляется газовым редуктором, это помогает избежать перепадов и поддерживать ровное пламя.

Производительность биореактора должна быть как минимум на 50% выше потребления. Излишков газа в производстве не образуется: когда давление превышает 0,05–0,065 атм, реакция почти полностью замедляется, и восстанавливается только после того, как часть газа будет откачана.

рмнт.ру

что нужно для его получения, монтаж и запуск реактора, правила безопасности, рентабельность

Постоянное повышение стоимости традиционных энергоносителей подталкивает домашних мастеров на создание самодельного оборудования, позволяющего получать из отходов биогаз своими руками. При таком подходе к ведению хозяйства удается не только получить дешевую энергию для отопления дома и других нужд, но и наладить процесс утилизации органических отходов и получения бесплатных удобрений для последующего внесения в почву.

Излишки произведенного биогаза, как и удобрений, можно реализовать по рыночной стоимости заинтересованным потребителям, превратив в деньги то, что буквально «валяется под ногами». Крупные фермеры могут позволить себе купить готовые станции по выработке биогаза, собранные в заводских условиях. Стоимость такого оборудования довольно высока. Однако и отдача от его эксплуатации соответствует сделанным вложениям. Менее мощные установки, работающие по тому же принципу, можно собрать своими силами из доступных материалов и деталей.

Что такое биогаз и как он образуется

В результате переработки биомассы получается биогаз

Биогаз относят к экологически чистым видам топлива. По своим характеристикам биогах во многом сходится с природным газом, добываемым в промышленных масштабах. Представить технологию получения биогаза можно следующим образом:

- в специальной емкости, называемой биореактором, происходит процесс переработки биомассы с участием анаэробных бактерий в условиях безвоздушного брожения в течение определенного периода, длительность которого зависит от объема загруженного сырья;

- в результате происходит выделение смеси газов, состоящей на 60 % из метана, на 35 % — из углекислого газа, на 5 % — из других газообразных веществ, среди которых есть и сероводород в небольшом количестве;

- получаемый газ постоянно отводится из биореактора и после очистки отправляется на использование по назначению;

- переработанные отходы, ставшие высококачественными удобрениями, периодически удаляются из биореактора и вывозятся на поля.

Наглядная схема процесса выработки биотоплива

Чтобы производство биогаза наладить в домашних условиях в непрерывном режиме, надо владеть или иметь доступ к сельскохозяйственным и животноводческим предприятиям. Экономически выгодно заниматься получением биогаза только в том случае, если есть источник бесплатной поставки навоза и иных органических отходов животноводства.

Отопление газом по прежнему остаётся самым надёжным способом обогрева. Подробнее узнать об автономной газификации можно в следующем материале: https://aqua-rmnt.com/gazosnabzhenie/avtonomnoe-gazosnabzhenie-chastnogo-doma.html

Типы биореакторов

Установки для производства биогаза различаются по типу загрузки сырья, сбору полученного газа, размещению реактора относительно поверхности земли, материала изготовления. Бетон, кирпич и сталь являются наиболее подходящими материалами для строительства биореакторов.

По типу загрузки различают биоустановки, в которые загружается заданная порция сырья и проходит цикл переработки, а затем полностью выгружается. Выработка газа в этих установках нестабильна, зато в них можно загружать любые виды сырья. Как правило они имеют вертикальное расположение и занимают мало места.

В систему второго типа ежедневно подгружается порция органических отходов и выгружается равная ей по объему порция готовых ферментированных удобрений. В реакторе всегда остается рабочая смесь. Установка так называемой непрерывной загрузки стабильно вырабатывает больше биогаза и пользуется большой популярностью у фермеров. В основном эти реакторы расположены горизонтально и удобны при наличии свободного места на участке.

Выбранный тип сбора биогаза определяет конструктивные особенности реактора.

- баллонные системы состоят из резинового или пластикового термостойкого баллона, в котором совмещены реактор и газгольдер. Преимущества этого вида реакторов – простота конструкции, загрузки и выгрузки сырья, легкость очистки и транспортировки, малая стоимость. К минусам можно отнести небольшой срок службы, 2-5 лет, возможность повреждения в результате внешних воздействий. К баллонным реакторам относятся и установки канального типа, которые широко используются в Европе для переработки жидких отходов и сточных вод. Такой резиновый верх эффективен при высокой температуре окружающей среды и отсутствии риска повреждений баллона. У конструкции с фиксированным куполом полностью закрытый реактор и компенсирующая емкость для выгрузки шлама. Газ скапливается в куполе, при загрузке очередной порции сырья переработанная масса выталкивается в компенсационную емкость.

- Биосистемы с плавающим куполом состоят из монолитного биореактора, расположенного под землей и подвижного газгольдера, который плавает в специальном водяном кармане или прямо в сырье и поднимается под действием давления газа. Преимуществом плавающего купола является легкость эксплуатации и возможность определения давления газа по высоте поднятия купола. Это отличное решение для крупной фермы.

- При выборе подземного или расположения установки над поверхностью, нужно учитывать уклон рельефа, что облегчает загрузку и выгрузку сырья, усиленную теплоизоляцию подземных конструкций, которая защищает биомассу от суточных колебаний температуры и делает процесс брожения более стабильным.

Конструкция может оснащаться дополнительными устройствами для подогрева и перемешивания сырья.

Рентабельно ли делать реактор и пользоваться биогазом

Строительство биогазовой установки преследует следующие цели:

- производство дешевой энергии;

- выработка легкоусваиваемых удобрений;

- экономия на подключении к дорогостоящей канализации;

- переработка отходов хозяйства;

- возможная прибыль от продажи газа;

- снижение интенсивности неприятного запаха и улучшение экологической обстановки на территории.

График рентабельности выработки и использования биогаза

Для оценки выгоды строительства биореактора рачительному хозяину следует учесть следующие аспекты:

- затраты на биоустановку относятся к долгосрочным капиталовложениям;

- самодельное биогазовое оборудование и установка реактора без привлечения сторонних специалистов обойдется гораздо дешевле, но и его эффективность ниже, чем у дорогого заводского;

- для поддержания стабильного давления газа, у фермера должен быть доступ к отходам животноводческого производства в достаточном количестве и на длительный срок. В случае высоких цен на электроэнергию и природный газ или отсутствие возможности газификации, использование установки становится не только выгодным, но и необходимым;

- для крупных хозяйств с собственной сырьевой базой, выгодным решением будет включение биореактора в систему теплиц и ферм КРС;

- для небольших ферм повысить эффективность можно путем монтажа нескольких небольших реакторов и загружать сырье в разные промежутки времени. Это позволит избежать перебоев с газом при недостатке исходного сырья.

Узнать о том, как обустроить отопление в частном доме без газа, можно здесь: https://aqua-rmnt.com/otoplenie/alt_otoplenie/otoplenie-chastnogo-doma-bez-gaza.html

Как построить биореактор своими силами

Решение о строительстве принято, теперь нужно спроектировать установку и рассчитать необходимые материалы, инструменты и оборудование.

Важно! Стойкость к агрессивным кислым и щелочным средам – основное требование к материалу биореактора.

Если в наличии есть металлическая цистерна – ее можно использовать при условии защитного покрытия от коррозии. При выборе емкости из металла обратите внимание на наличие сварных швов и их прочность.

Прочный и удобный вариант – емкость из полимера. Этот материал не гниет и не ржавеет. Прекрасно выдержит нагрузку бочка с толстыми жесткими стенками или армированная.

Самый дешевый способ – выкладка емкости из кирпича или камня, бетонных блоков. Для увеличения прочности стены армируют и покрывают внутри и снаружи многослойным гидроизоляционным и газонепроницаемым покрытием. Штукатурка должна содержать присадки, обеспечивающие заданные свойства. Наилучшая форма, которая позволит выдержать все нагрузки давления – овальная или цилиндрическая.

В основании этой емкости предусматривают наличие отверстия, через которое будет удаляться отработанное сырье. Данное отверстие должно плотно закрываться, ведь система эффективно работает лишь в герметичных условиях.

Расчёт необходимых инструментов и материалов

Для выкладки кирпичной емкости и устройства всей системы понадобятся следующие инструменты и материалы:

- ёмкость для замешивания цементного раствора или бетономешалка;

- дрель с насадкой миксер;

- щебень и песок для устройства дренажной подушки;

- лопата, рулетка, мастерок, шпатель;

- кирпич, цемент, вода, мелкофракционный песок, арматура, пластификатор и другие необходимые присадки;

- сварочный аппарат и крепеж для монтажа металлических труб и комплектующих;

- водяной фильтр и ёмкость с металлической стружкой для очистки газа;

- баллоны от шин или стандартные пропановые баллоны для хранения газа.

Размер бетонного резервуара определяется из количества органических отходов, появляющихся ежесуточно в частном подворье или фермерском хозяйстве. Полноценная работа биореактора возможно в случае его заполнения на две трети от имеющегося объема.

Определим объем реактора для небольшого частного хозяйства: если в наличии есть 5 коров, 10 свиней и 40 кур, то за сутки их жизнедеятельности образуется помета 5 х 55 кг + 10 х 4,5 кг + 40 х 0,17 кг = 275 кг + 45 кг + 6,8 кг = 326,8 кг. Чтобы довести куриный помет до необходимой влажности 85% необходимо долить 5 литров воды. Общая масса = 331,8 кг. Для переработки за 20 дней необходимо: 331,8 кг х 20 = 6636 кг — около 7 кубов только под субстрат. Это две трети нужного объема. Чтобы получить результат, нужно 7х1,5= 10,5 куб. Полученная величина и есть необходимый объём биореактора.

Помните, что добыть большое количество биогаза в маленьких емкостях не получится. Выход напрямую зависит от массы перерабатываемых в реакторе органических отходов. Так, чтобы получить 100 кубических метров биогаза, надо переработать тонну органических отходов.

Подготовка места для устройства биореактора

Для получения бесплатного биотоплива на участке необходимо выбрать место для строительства армированной бетонной емкости, которая будет служить биореактором.

Оптимальное расположение выбирают вдали от жилых помещений, мест размещения животных. Склад хранения сырья может быть недалеко. Следует учесть уровень грунтовых вод и удобство загрузки и выгрузки биомасс. Желательно место для подвоза сырья.

Экономичным размещением емкости реактора является строительство его ниже уровня земли. Уклон рельефа также очень удобен. Это удешевит теплоизоляцию и облегчит загрузку органического субстрата.

Надежность конструкции и долговечность работы реактора напрямую зависит от подготовки дна и стенок ямы для емкости. Укрепление стен и их герметизацию производят с помощью пластика, бетона, используют полимерные кольца. Важно и тщательное утепление. В качестве дешевого утеплителя используют солому, глину, сухой навоз и шлак, подручные материалы.

Сборка и монтаж установки

Для экономии бюджета оптимально смонтировать простую и надёжную конструкцию без наворотов, а потом, в процессе эксплуатации и при появлении финансовых возможностей, добавлять дополнительные элементы для подогрева, автоматизации, управления.

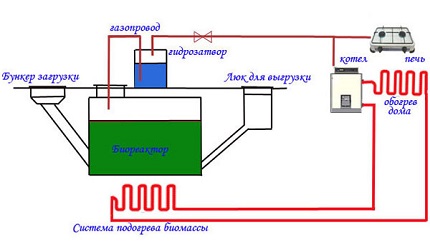

Наглядная схема устройства биореактора

Пошаговая инструкция по сборке и установке биореактора поможет смонтировать установку своими силами.

- Выкопать котлован, на дно насыпать выравнивающий слой песка, проложить весь котлован ПВХ пленкой, затем насыпать теплоизоляционный слой керамзита, соломы, выровнять в горизонт. Смонтировать трубы для загрузки и выгрузки субстрата. Диаметр труб для сырья должен иметь диаметр не менее 300 мм, иначе они забьются.

- Выложить кирпичную емкость или установить готовую. Утеплить боковые стенки реактора, обмазав глиной и соломой в несколько слоёв или применив современные утеплители, например, пенополистирол, вспененный пенополиуретан.

- Сделать систему газового дренажа, состоящую из вертикальных труб с многочисленными отверстиями по корпусу. Такая система заменит мешалки.

- Накрыть внешний слой загруженного биосырья специальной пленкой для создания небольшого избыточного давления и скапливания биогаза под куполом. Установить купол, который должен быть герметичным и газоотводящую трубу наверху, фильтры для очистки герметичный люк, гидрозатвор. Газ накапливается и хранится в специальных мешках-газгольдерах.

Запуск биореактора

- Для эффективной работы биореактора необходима его загрузка сырьем на 2/3 объема, необходимая для работы бактерий температура, поэтому бункер для подачи биомассы следует расположить на солнечной стороне, чтобы он прогревался.

- Загрузку нового и вывод отработанного органического субстрата дешевле и легче проводить по принципу перелива, т.е. подъем уровня органики внутри реактора при вводе новой порции выведет через трубу выгрузки субстрат в объеме, равном объему вводимого материала.

- Загрузить партию бактерий. При необходимости подогреть.

Правильный отвод газа из биореактора

Получаемый в процессе брожения органики газ отводят через специальное отверстие, предусмотренное в конструкции верхней части крышки, которой плотно закрывают резервуар. Чтобы исключить вероятность смешивания биогаза с воздухом, надо обеспечить его отвод через водяной затвор (гидрозатвор).

Контролировать давление газовой смеси внутри биореактора можно с помощью крышки, которая должна при избытке газа приподниматься, то есть играть роль спускового клапана. В качестве противовеса можно использовать обычную гирю. Если давление в норме, то выработанный газ будет поступать по отводящей трубе в газгольдер, по пути подвергаясь очистке в воде.

Получаемый газ отводят через специальное отверстие, расположенное в конструкции крышки

Правила эксплуатации и безопасности

Постоянная подгрузка очередных партий и выгрузка готовых удобрений, контроль условий брожения, обеспечат правильную работу биогазовой установки.

Специализированные фирмы продают партии ферментирующих органику бактерий для выработки биогаза.

Существуют мезофильные, термофильные и психрофильные бактерии. Полная ферментация органики с участием термофильных бактерий произойдет за 12 дней. Мезофильные бактерии работают медленнее, они переработают сырье за 20 дней.

Биомассу в реакторе нужно перемешивать как минимум два раза в день, иначе на поверхности образуется корка, препятствующая свободному выходу биогаза. В холодное время года реактор следует подогревать, поддерживая оптимальную температуру для наибольшей выработки продукта.

Изготовить камин для квартиры на экологически чистом топливе не составляет труда при наличии должного желания и соответствующих инструкций. Подробности: https://aqua-rmnt.com/otoplenie/biokamin-svoimi-rukami.html

Органическая смесь, загружаемая в реактор не должна содержать антисептиков, моющих средств, химических веществ, вредных для жизнедеятельности бактерий и замедляющих выработку биогаза.

Важно! Биогаз является воспламеняющимся и взрывоопасным.

Для правильной работы биореактора необходимо соблюдать те же правила, что и для любых газовых установок. Если оборудование герметично, биогаз своевременно отводится в газгольдер, то проблем не возникнет.

Если же давление газа превысит норму или будет травить при нарушении герметичности, возникает риск взрыва, поэтому рекомендуется установить датчики температуры и давления в реакторе. Вдыхание биогаза также опасно для здоровья человека.

Как обеспечить активность биомассы

Ускорить процесс брожения биомассы можно с помощью ее подогрева. Как правило, в южных регионах такой проблемы не возникает. Температуры окружающего воздуха хватает для естественной активации процессов брожения. В регионах с суровыми климатическими условиями в зимнее время без подогрева вообще невозможна эксплуатация установки по производству биогаза. Ведь процесс брожения запускается при температуре, превышающей отметку в 38 градусов по Цельсию.

Организовать подогрев резервуара с биомассой можно несколькими способами:

- подключить к системе отопления змеевик, расположенный под реактором;

- установить в основании емкости электрические нагревательные элементы;

- обеспечить прямой нагрев резервуара путем использования электрических отопительных приборов.

Бактерии, влияющие на выработку метана, находятся в спящем состоянии в самом сырье. Их активность повышается при определенном уровне температуры. Обеспечить нормальное течение процесса позволит установка автоматизированной системы подогрева. Автоматика включит обогревательное оборудование при поступлении в биореактор очередной холодной партии, а затем выключит, когда биомасса прогреется до заданного уровня температуры.

Подобные системы контроля температуры устанавливаются в водогрейных котлах, поэтому их можно приобрести в магазинах, специализирующихся на продаже газового оборудования.

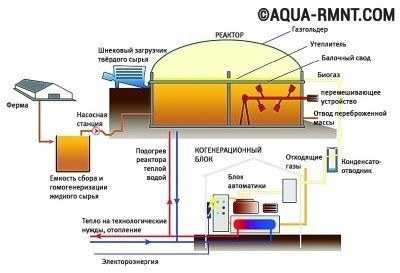

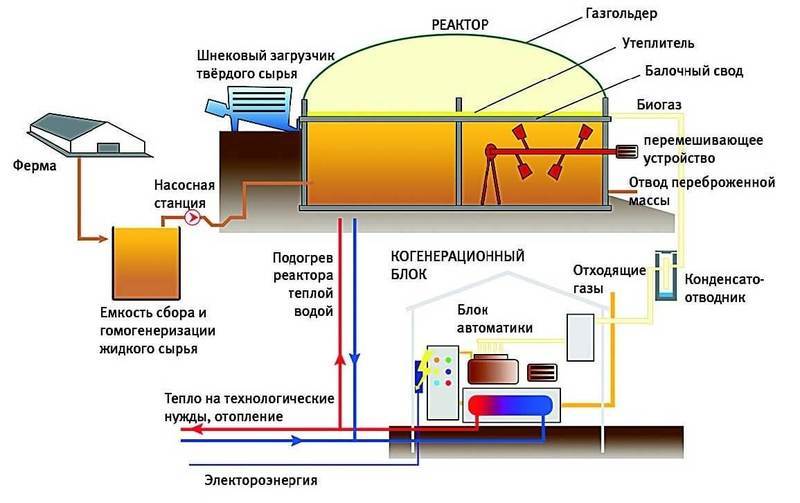

На схеме показан весь цикл, начиная от загрузки твердого и жидкого сырья, и заканчивая отводом биогаза к потребителям

Важно заметить, что активизировать выработку биогаза в домашних условиях можно с помощью перемешивания биомассы в реакторе. Для этого изготавливают устройство, конструктивно похожее на бытовой миксер. Привести устройство в движение может вал, который выводят через отверстие, расположенное в крышке или стенках резервуара.

Какие специальные разрешения требуются на установку и использование биогаза

Чтобы построить и эксплуатировать биореактор, а также использовать полученный газ, нужно еще на стадии проектирования озаботиться получением необходимых разрешений. Согласование нужно пройти с газовой службой, пожарниками и Ростехнадзором. В целом правила установки и эксплуатации аналогичны правилам пользования обычным газовым оборудованием. Строительство должно производиться строго по СНИПам, все трубопроводы должны быть желтого цвета и иметь соответствующую маркировку. Готовые системы, изготовленные на заводе, стоят в разы дороже, но имеют все сопроводительные документы, соответствуют всем техническим требованиям. Производители дают на оборудование гарантию и производят обслуживание и ремонт своей продукции.

Самодельная установка для получения биогаза может позволить экономить на оплате энергоносителей, занимающих большую долю в определении себестоимости сельскохозяйственной продукции. Снижение расходов на выпуск продукции скажется на увеличении рентабельности фермерского хозяйства или частного подворья. Теперь, когда вы знаете, как получить из имеющихся отходов биогаз, остается лишь реализовать идею на практике. Многие фермеры уже давно научились из навоза делать деньги.

Оцените статью: Поделитесь с друзьями!несложная задача для умелого мастера

В числе экологически чистых видов топлива, не причиняющих вреда окружающей среде, стоит выделить биогаз. Его характеристики идентичны природному газу, исчерпаемые запасы которого заставляют в срочном порядке искать альтернативные источники топливных ресурсов. Получить значительные объемы биогаза можно в биореакторе, конструкцию которого несложно собрать из подручных материалов с помощью простейшего набора инструментов. Результат — недорогое и эффективное отопление дома, мастерской или подсобного помещения в условиях отсутствия или низкого качества централизованной подачи тепловой энергии.

Особенности получения биогаза

Процесс получения биогаза можно описать следующим образом:

- В емкости биореактора происходит процесс переработки биомассы. Ее взаимодействие с анаэробными бактериями, живущими в условиях безвоздушного пространства, вызывает реакцию брожения. Длительность процесса зависит от количества сырья, что необходимо учитывать в процессе загрузки реактора.

- В ходе реакции выделяется газовая смесь, 60% которой составляет метан, 35% — углекислый газ и 5% — прочие примеси, включая сероводородные соединения. Чтобы накопление газа не вызвало разрыв емкости биореактора для переработки навоза, летучую смесь отводят по системе трубопроводов и направляют на сжигание для получения тепловой энергии.

- Отходы биомассы после выделения газовых соединений превращаются в полезные органические удобрения, которые можно без ограничений использовать для обогащения почвы.

Основным источником сырья для получения биогаза является навоз в смеси с органическими отходами и водой в соотношении 1:3:2. Поэтому желание собрать биореактор своими руками будет оправдано только при сотрудничестве с расположенными поблизости сельскохозяйственными и животноводческими предприятиями. Постоянные поставки значительных объемов навоза позволят наладить бесперебойное производство биогаза для отопления дома или иных нужд.

Конструктивные особенности биореактора

Основные элементы биореактора для производства биогаза — непосредственно емкость для переработки навоза, бункер с люком под загрузку сырья, гидрозатвор, труба для выгрузки переработанной биомассы и трубопровод для отвода газовой смеси. Сооружение подобной конструкции на дачном участке требует решения целого ряда вопросов:

- необходимо выбрать оптимальное место для бетонной емкости реактора;

- в основании должны быть герметичные отверстия для удаления переработанных отходов;

- размер реактора должен соответствовать желательным объемам выработки газа и соображениям безопасности. Интенсивная реакция в маленькой емкости станет причиной ее разрыва, тогда как выделение значительного пространства под небольшое количество сырья сделает работу конструкции малоэффективной.

Специалисты, занятые разработкой схем биореакторов, рекомендуют рассчитывать параметры модели из расчета ее оптимального заполнения — на две трети объема. Такое количество биомассы создаст необходимое давление для отвода газа и обеспечит переработку всего объема сырья. Практические опыты показывают: из тонны сырья можно получить до 100 кубометров биогаза.

Для более надежной установки емкость биореактора частично заглубляется в грунт, что позволяет снизить риск ее промерзания в зимнее время. Вместо железобетонной конструкции можно использовать металлическую бочку с прочными стенами достаточной толщины, изготовленную из химически стойкого сплава. Ниже приведена схема биореактора, сборка модели которого не составит труда даже для начинающих мастеров.

Проблема активности биомассы

Процесс брожения биомассы с последующим выделением газовой смеси происходит под воздействием жизнедеятельности анаэробных микроорганизмов. Активизировать их работу можно путем нагрева емкости. Для запуска процесса брожения температура внутри биореактора должна составлять 38С. В южных регионах она достигается естественным путем за счет теплого климата. В северных широтах, где невозможен прогрев биомассы до указанного уровня, решением проблемы станет подогрев резервуара одним из следующих способов:

- с помощью змеевика;

- с применением электрических нагревателей;

- с использованием электрических отопительных приборов.

Добавлять культуру бактерий в биомассу нет необходимости. Микроорганизмы находятся в ней в спящем виде, и повышение температуры необходимо для их «пробуждения» и активизации. Оптимальным решением будет установка автоматической системы нагрева, которая будет самостоятельно включаться и выключаться, поддерживая температуру в емкости на заданном уровне при добавлении охлажденного сырья и в процессе интенсивного газовыделения. Приобрести комплект автоматики можно в салонах по продаже отопительного оборудования.

Дополнительным способом активизировать процесс разложения сырья можно путем перемешивания с помощью встроенного вала. Привод для его запуска выводится через крышку устройства и подключается к сети по мере загрузки новых партий смеси.

Проблема отвода газа

Проектируя биореакторы для получения биогаза своими руками, необходимо продумать вопрос отвода топлива. С учетом способности газовой смеси скапливаться под крышкой выходное отверстие делают в верхней части реактора, позаботившись о его герметичности после установки трубопровода. Чтобы сохранить концентрацию топлива и исключить его смешивание с воздухом, отвод осуществляется через гидрозатвор, вытесняющий из системы воздушные массы.

На случай интенсивного газообразования, чтобы исключить разрыв емкости, конструкцию крышки делают достаточно легкой. Это позволяет ей функционировать в качестве клапана, выпускающего избыточную газовую смесь. Чтобы крышка была плотно закрыта при нормальном уровне давления, и ценное топливо не просачивалось через щели, ее усиливают обычной гирей. Перед подключением реактора к системе трубопроводов отопления в него следует загрузить рекомендованное количество сырья и проследить за его переработкой, контролируя параметры давления и объем выделившейся газовой смеси.

Эффективность биогаза в сравнении с прочими видами топлива

Коровий навоз признан лучшим видом сырьевой смеси для биогаза. В сутки от одного животного можно получить количество сырья для выработки 1,5 кубометров топлива. Аналогичное количество свиного навоза дает лишь 0,2 кубометра, а кроличьего или куриного – 0,02 кубометра. Один кубометр биогаза дает столько же тепловой энергии, сколько 3,5 кг сухих дров, 1,5-2 кг угля, около 10 кВт/ч электричества.

Как соорудить установку для получения биогаза: делаем биореактор

Экология потребления.Усадьба:Постоянное повышение стоимости традиционных энергоносителей подталкивает домашних мастеров на создание самодельного оборудования, позволяющего получать из отходов биогаз своими руками.

Постоянное повышение стоимости традиционных энергоносителей подталкивает домашних мастеров на создание самодельного оборудования, позволяющего получать из отходов биогаз своими руками. При таком подходе к ведению хозяйства удается не только получить дешевую энергию для отопления дома и других нужд, но и наладить процесс утилизации органических отходов и получения бесплатных удобрений для последующего внесения в почву.

Излишки произведенного биогаза, как и удобрений, можно реализовать по рыночной стоимости заинтересованным потребителям, превратив в деньги то, что буквально «валяется под ногами». Крупные фермеры могут позволить себе купить готовые станции по выработке биогаза, собранные в заводских условиях. Стоимость такого оборудования довольно высока. Однако и отдача от его эксплуатации соответствует сделанным вложениям. Менее мощные установки, работающие по тому же принципу, можно собрать своими силами из доступных материалов и деталей.

В данном видеоролике показана небольшая установка, позволяющая получать биогаз из навоза. В биореактор загружают отходы продуктов жизнедеятельности домашнего скота (100 кг/сутки).

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций — важный фактор оздоровления — econet.ru.

Ставьте ЛАЙКИ, делитесь с ДРУЗЬЯМИ!

https://www.youtube.com/channel/UCXd71u0w04qcwk32c8kY2BA/videos

Подпишитесь -https://www.facebook.com/econet.ru/

Что такое биогаз и как он образуется?

Биогаз относят к экологически чистым видам топлива. По своим характеристикам биогах во многом сходится с природным газом, добываемым в промышленных масштабах. Представить технологию получения биогаза можно следующим образом:

- в специальной емкости, называемой биореактором, происходит процесс переработки биомассы с участием анаэробных бактерий в условиях безвоздушного брожения в течение определенного периода, длительность которого зависит от объема загруженного сырья;

- в результате происходит выделение смеси газов, состоящей на 60 % из метана, на 35 % — из углекислого газа, на 5 % — из других газообразных веществ, среди которых есть и сероводород в небольшом количестве; получаемый газ постоянно отводится из биореактора и после очистки отправляется на использование по назначению;

- переработанные отходы, ставшие высококачественными удобрениями, периодически удаляются из биореактора и вывозятся на поля.

Чтобы производство биогаза наладить в домашних условиях в непрерывном режиме, надо владеть или иметь доступ к сельскохозяйственным и животноводческим предприятиям. Экономически выгодно заниматься получением биогаза только в том случае, если есть источник бесплатной поставки навоза и иных органических отходов животноводства.

Как построить биореактор своими силами?

Для начала хотелось бы обозначить, какую конструкцию можно соорудить:

Схема простейшей биогазовой установки, собираемой своими силами. В ее конструкции не предусмотрено наличие подогрева и перемешивающего устройства. Легенда: 1 — реактор (метантенк) для переработки навоза; 2 — бункер для загрузки сырья; 3 — входной люк; 4 — гидрозатвор; 5 — труба для выгрузки отработки; 6 — труба для отвода биогаза

Для получения бесплатного биотоплива на участке необходимо выбрать место для строительства армированной бетонной емкости, которая будет служить биореактором. В основании этой емкости предусматривают наличие отверстия, через которое будет удаляться отработанное сырье. Данное отверстие должно плотно закрываться, ведь система эффективно работает лишь в герметичных условиях.

Размер бетонного резервуара определяется из количества органических отходов, появляющихся ежесуточно в частном подворье или фермерском хозяйстве. Полноценная работа биореактора возможно в случае его заполнения на две трети от имеющегося объема.

В герметичную емкость биореактора, заглубленную в грунт, подают органические отходы, которые в процессе брожения способствуют выделению биогаза

При небольшом количестве отходов железобетонный резервуар можно заменить металлической емкостью, например, бочкой. П

ри выборе емкости из металла обратите внимание на наличие сварных швов и их прочность. Помните, что добыть большое количество биогаза в маленьких емкостях не получится. Выход напрямую зависит от массы перерабатываемых в реакторе органических отходов. Так, чтобы получить 100 кубических метров биогаза, надо переработать тонну органических отходов.

Как обеспечить активность биомассы?

Ускорить процесс брожения биомассы можно с помощью ее подогрева. Как правило, в южных регионах такой проблемы не возникает. Температуры окружающего воздуха хватает для естественной активации процессов брожения. В регионах с суровыми климатическими условиями в зимнее время без подогрева вообще невозможна эксплуатация установки по производству биогаза. Ведь процесс брожения запускается при температуре, превышающей отметку в 38 градусов по Цельсию.

Организовать подогрев резервуара с биомассой можно несколькими способами:

- подключить к системе отопления змеевик, расположенный под реактором;

- установить в основании емкости электрические нагревательные элементы;

- обеспечить прямой нагрев резервуара путем использования электрических отопительных приборов.

Бактерии, влияющие на выработку метана, находятся в спящем состоянии в самом сырье. Их активность повышается при определенном уровне температуры. Обеспечить нормальное течение процесса позволит установка автоматизированной системы подогрева. Автоматика включит обогревательное оборудование при поступлении в биореактор очередной холодной партии, а затем выключит, когда биомасса прогреется до заданного уровня температуры.

Подобные системы контроля температуры устанавливаются в водогрейных котлах, поэтому их можно приобрести в магазинах, специализирующихся на продаже газового оборудования.

Схема организации производства биогаза в домашних условиях. На схеме показан весь цикл, начиная от загрузки твердого и жидкого сырья, и заканчивая отводом биогаза к потребителям

Важно заметить, что активизировать выработку биогаза в домашних условиях можно с помощью перемешивания биомассы в реакторе. Для этого изготавливают устройство, конструктивно похожее на бытовой миксер. Привести устройство в движение может вал, который выводят через отверстие, расположенное в крышке или стенках резервуара.

Правильный отвод газа из биореактора

Получаемый в процессе брожения органики газ отводят через специальное отверстие, предусмотренное в конструкции верхней части крышки, которой плотно закрывают резервуар. Чтобы исключить вероятность смешивания биогаза с воздухом, надо обеспечить его отвод через водяной затвор (гидрозатвор).

Контролировать давление газовой смеси внутри биореактора можно с помощью крышки, которая должна при избытке газа приподниматься, то есть играть роль спускового клапана. В качестве противовеса можно использовать обычную гирю. Если давление в норме, то выработанный газ будет поступать по отводящей трубе в газгольдер, по пути подвергаясь очистке в воде.

Самодельная установка для получения биогаза может позволить экономить на оплате энергоносителей, занимающих большую долю в определении себестоимости сельскохозяйственной продукции. Снижение расходов на выпуск продукции скажется на увеличении рентабельности фермерского хозяйства или частного подворья. Теперь, когда вы знаете, как получить из имеющихся отходов биогаз, остается лишь реализовать идею на практике. Многие фермеры уже давно научились из навоза делать деньги. опубликовано econet.ru

Сырье для биогаза | Биогаз в России. Биогазовые установки. Компания Биокомплекс

Сырье для биогазовых установок

Поскольку технологии в настоящее время стремительно шагнули вперед, сырьем для получения биогаза могут стать самые различные отходы органического происхождения. Показатели выхода биогаза из различных видов органического сырья приведены ниже.

Таблица 1. Выход биогаза из органического сырья

| Категория сырья | Выход биогаза (м3) из 1 тонны базового сырья |

| Коровий навоз | 39-51 |

| Навоз КРС, перемешанный с соломой | 70 |

| Свиной навоз | 51-87 |

| Овечий навоз | 70 |

| Птичий помет | 46-93 |

| Жировая ткань | 1290 |

| Отходы с мясобойни | 240-510 |

| ТБО | 180-200 |

| Фекалии и сточные воды | 70 |

| Послеспиртовая барда | 45-95 |

| Биологические отходы производства сахара | 115 |

| Силос | 210-410 |

| Картофельная ботва | 280-490 |

| Свекольный жом | 29-41 |

| Свекольная ботва | 75-200 |

| Овощные отходы | 330-500 |

| Зерно | 390-490 |

| Трава | 290-490 |

| Глицерин | 390-595 |

| Пивная дробина | 39-59 |

| Отходы, полученные в процессе уборки ржи | 165 |

| Лен и конопля | 360 |

| Овсяная солома | 310 |

| Клевер | 430-490 |

| Молочная сыворотка | 50 |

| Кукурузный силос | 250 |

| Мука, хлеб | 539 |

| Рыбные отходы | 300 |

Навоз КРС

Во всем мире к числу наиболее популярных относят биогазовые установки, предусматривающие использование в качестве базового сырья коровьего навоза. Содержание одной головы КРС позволяет обеспечить в год 6,6–35 т жидкого навоза. Этот объем сырья может быть переработан в 257–1785 м3 биогаза. По параметру теплоты сгорания указанные показатели соответствуют: 193–1339 кубометрам природного газа, 157–1089 кг бензина, 185–1285 кг мазута, 380–2642 кг дров.

Одним из ключевых преимуществ использования коровьего навоза в целях выработки биогаза является наличие в ЖКТ крупного рогатого скота колоний бактерий, вырабатывающих метан. Это означает, что отсутствует необходимость дополнительного внесения микроорганизмов в субстрат, а следовательно, потребность в дополнительных инвестициях. Вместе с тем однородная структура навоза делает возможным применение данного типа сырья в устройствах непрерывного цикла. Производство биогаза будет еще более эффективным при добавлении в ферментируемую биомассу мочи КРС.

Навоз свиней и овец

В отличие от КРС, животные этих групп содержатся в помещениях без бетонных полов, поэтому процессы производства биогаза здесь несколько осложняются. Использование навоза свиней и овец в устройствах непрерывного цикла невозможно, допускается лишь его дозированная загрузка. Вместе с сырьевой массой данного типа в биореакторы нередко попадают растительные отходы, что может существенно увеличить период ее обработки.

Птичий помет

В целях эффективного применения птичьего помета для получения биогаза рекомендуется оснащать птичьи клетки насестами, поскольку это позволит обеспечить сбор помета в больших объемах. Для получения значительных объемов биогаза следует перемешивать птичий помет с коровьей навозной жижей, что исключит излишнее выделение аммиака из субстрата. Особенностью применения птичьего помета при производстве биогаза является необходимость введения 2-стадийной технологии с использованием реактора гидролиза. Это требуется в целях осуществления контроля над уровнем кислотности, в противном случае бактерии в субстрате могут погибнуть.

Фекалии

Для эффективной переработки фекалий требуется минимизировать объем воды, приходящийся на один санитарный прибор: единовременно он не может превышать 1 л.

С помощью научных исследований последних лет удалось установить, что в биогаз, в случае использования для его производства фекалий, наряду с ключевыми элементами (в частности, метаном) переходит множество опасных соединений, способствующих загрязнению окружающей среды. Например, во время метанового брожения подобного сырья при высоких температурных режимах на станциях биоочистки стоков практически во всех пробах газовой фазы обнаружено около 90 µg/м3 мышьяка, 80 µg/м3 сурьмы, по 10 µg/м3 ртути, 500 µg/м3 теллура, 900 µg/м3 олова, 700 µg/м3 свинца. Упомянутые элементы представлены тетра- и диметилированными соединениями, свойственными процессам автолиза. Выявленные показатели серьезно превышают ПДК указанных элементов, что свидетельствует о необходимости более обстоятельного подхода к проблеме переработки фекалий в биогаз.

Энергетические растительные культуры

Подавляющее большинство зеленых растений обеспечивает исключительно высокий выход биогаза. Множество европейских биогазовых установок функционируют на кукурузном силосе. Это вполне оправданно, поскольку кукурузный силос, полученный с 1 га, позволяет выработать 7800–9100 м3 биогаза, что соответствует: 5850–6825 м3 природного газа, 4758–5551 кг бензина, 5616–6552 кг мазута, 11544–13468 кг дров.

Около 290–490 м3 биогаза дает тонна различных трав, при этом особенно высоким выходом отличается клевер: 430–490м3. Тонна качественного сырья картофельной ботвы также способна обеспечить до 490 м3, тонна свекольной ботвы – от 75 до 200 м3, тонна отходов, полученных в процессе уборки ржи, — 165 м3, тонна льна и конопли – 360 м3, тонна овсяной соломы — 310 м3 .

Следует отметить, что в случае целенаправленного выращивания энергетических культур для производства биогаза существует необходимость инвестирования денежных средств в их посев и уборку. Этим подобные культуры существенно отличаются от иных источников сырья для биореакторов. Необходимости в удобрении подобных культур нет. Что касается отходов овощеводства и производства зерновых культур, то их переработка в биогаз имеет исключительно высокую экономическую эффективность.

«Свалочный газ»

Из тонны сухих ТБО может быть получено до 200 м3 биогаза, свыше 50% объема которого составляет метан. По активности выбросов метана «свалочные полигоны» намного превосходят любые другие источники. Использование ТБО в производстве биогаза не только позволит получить существенный экономический эффект, но и сократит поступление загрязняющих соединений в атмосферу.

Качественные характеристики сырья для получения биогаза

Показатели, характеризующие выход биогаза и концентрацию в нем метана, зависят в том числе от влажности базового сырья. Рекомендуется поддерживать ее на уровне 91% в летний период и 86% в зимний.

Осуществить получение максимальных объемов биогаза из ферментируемых масс можно, обеспечив достаточно высокую активность микроорганизмов. Реализовать эту задачу можно лишь при необходимой вязкости субстрата. Процессы метанового брожения замедляются, если в сырье присутствуют сухие, крупные и твердые элементы. Кроме того, при наличии таких элементов наблюдается образование корки, приводящей к расслоению субстрата и прекращению выхода биогаза. Чтобы исключить подобные явления, перед загрузкой сырьевой массы в биореакторы ее измельчают и осторожно перемешивают.

Оптимальными значениями pH сырья являются параметры, находящиеся в диапазоне 6,6–8,5. Практическая реализация увеличения рН до необходимого уровня обеспечивается посредством дозированного введения в субстрат состава, изготовленного из измельченного мрамора.

В целях обеспечения максимального выхода биогаза большинство различных типов сырья допускается смешивать с другими видами посредством кавитационной переработки субстрата. При этом достигаются оптимальные соотношения углекислого газа и азота: в обрабатываемой биомассе они должны обеспечиваться в пропорции 16 к 10.

Таким образом, при выборе сырья для биогазовых установок имеет смысл уделить его качественным характеристикам самое пристальное внимание.

Страница не найдена — ManRem

Работы

Что из себя представляет метод прокола? Методом прокола называют технологию, при которой можно получить

Подготовка перед работами

Расчет мощности отопительного котла После нахождения показателя ТП переходят к гидравлическому расчету (далее —

Ремонт

Принадлежности для монтажа нагревательных кабелей Самреги (сокращенно) не нужно путать с резистивными аналогами –

Подготовка перед работами

Схема вентиляции Газовый котёл с изолированной камерой сгорания оснащается коаксиальным каналом. Такой дымоход позволяет

Ремонт

Совмещенный санузел Как только вы посмотрите по дизайну туалета фото 2017 современные идеи покажутся

Конструкции

Конструктивные особенности Медная труба, отрезанная с помощью трубореза, имеет ровный гладкий срез, поскольку инструмент

Биореактор

Что представляют собой сточные воды

Для понимания, какую угрозу могут представлять для здоровья и экологии сточные воды, необходимо дать четкое определение понятию. Стоками именуются все виды воды, прошедшие полный или неполный цикл бытового, промышленного использования.

Сточные воды и их краткая характеристика

Сточные воды и их краткая характеристика

Виды загрязнений

Среди основных видов загрязнений выделяют следующие варианты:

- Фекалии людей и домашних животных.

- Прочие массы, имеющие биологическое происхождение.

- Различные химические вещества, в том числе и щелочные.

К категории сточной жидкости отнесены также отходы, попадающие в ливневую канализацию в результате выпадения осадков любого типа (дождь, растаявший снег). Поскольку они содержат в себе большое количество реактивов и прочих химических включений, используемых городскими коммунальными службами. А также примеси попадающие из осевших выхлопных газов, от машин и т. п.

Эффективность очистки сточных вод достигается за счет использования правильного метода, соответствующего типу конкретного загрязнения.

Эффективность очистки сточных вод достигается за счет использования правильного метода, соответствующего типу конкретного загрязнения.

Исходя из видов загрязнений, выделяют 3 основных типа сточных вод.

Сточные воды, содержащие в себе большое количество примесей, имеющих неорганическое происхождение, именуют минеральными. Чаще всего такая вода вступала в контакт с частицами грунта, солями и другими вещества неорганических групп.

Если есть примеси органического происхождения, сточные воды попадают в одноименную категорию. В такой воде присутствует большое количество продуктов, результата жизнедеятельности растительного и животного мира в целом.

Существуют и биологические сточные воды. Примеси в такой воде связаны с другими элементами, они питаются и размножаются во влажной среде.

Крафт править править код

| Ингредиенты | Рецепты крафта |

|---|

Интерфейс

- I. Резервуар для хранения топлива объёмом 10 вёдер.

- II. Внутренний аккумулятор. Хранит до 30.000 еЭ выработанной энергии.

- III. Этот слот принимает капсулы или вёдра с биомассой и биотопливом.

Виды топлива

| Топливо | Энергия | Мощность | Такты | Время |

|---|---|---|---|---|

| 1 ведро биомассы | 4000 еЭ | 8 еЭ/такт | 1000 | 50 с |

| 1 ведро биотоплива | 64 000 еЭ | 16 еЭ/такт | 2000 | 1 мин 40 с |

Использование биотоплива гораздо выгоднее, чем биомассы. В этом можно убедиться, сделав простые расчёты (1.7.10) :

Для получения 1000 мВ биомассы в бродильном аппарате потребуется ровно 336 000 RF (21 уголь в двигателе Стирлинга). Следовательно, из 3000 мВ биомассы в биогенераторе мы получим 12 000 еЭ, так как 1000 мВ биомассы — 4000 еЭ, и потратим на это 336 000 × 3 = 1 008 000 RF.

В дистилляторе 1000 мВ биомассы перерабатывается в 300 мВ биотоплива, и тратится на это 80 000 RF. 10 вёдер биомассы равны 3 вёдрам биотоплива при затратах в 800 000 RF. Поэтому, для создания 10 вёдер биомассы мы должны потратить 336 000 × 10 = 3 360 000 RF, а также ещё 800 000 RF на переработку в биотопливо. В итоге, для создания 3000 мВ биотоплива мы потратим 4 160 000 RF и получим в биогенераторе 64 000 × 3 = 192 000 еЭ

А теперь внимание:

3000 мВ биомассы — 1 008 000 RF — 12 000 еЭ

3000 мВ биотоплива — 4 160 000 RF — 192 000 еЭ.

Биотопливо выгоднее, чем биомасса, хотя ранее при других расценках еЭ было наоборот.

| This article is about the Bio Generator from Forestry. You may be looking for the Bio-Generator from Mekanism. |

| Bio Generator | |

|---|---|

| Name | Bio Generator |

| Source Mod | Forestry |

| ID Name | |

| Type | Block |

| Stackable | Yes (64) |

| Blast Resistance | 7.5 |

| Hardness | 1.5 |

| Solid | Yes |

| Transparent | Yes |

| Affected by Gravity | No |

| Emits Light | No |

| Flammable | No |

| Required Tool |

The Bio Generator is used to convert Biomass or Biofuel into EU. It Produces 8,000 EU at 8 EU/t when running on Biomass or 128,000 EU at 16 EU/t when running on Biofuel (per bucket). It stores 10 buckets worth of fuel and can store up to 30,000 EU of excess energy.

The Bio Generator will only accept Biomass and Biofuel from Pipes, Cans, and Capsules. It does not accept the Biomass Cell or Bio Diesel Cell, meaning that you must send your plant matter through a Fermenter, and cannot simply place it in a cell.

It’s worth noting that while a Biogas Engine takes 10,000 ticks, or 8 minutes and 20 seconds, to use a bucket of Biomass, the Bio Generator will use up the same amount of fuel in just 50 seconds. Similarly, a Combustion Engine takes 40,000 ticks or 33 minutes 20 seconds to use a bucket of Biofuel, while a Bio Generator burns it in 1 minute 40 seconds. Thus, if you have a setup that uses Biomass or Biofuel to power engines, and you connect a Bio Generator to the same fuel pipe, you should expect it to starve your engines.

Специфика получения биогаза

Биогаз образуется в результате брожения биологического субстрата. Его разлагают гидролизные, кислото- и метанообразующие бактерии. Смесь вырабатываемых бактериями газов получается горючей, т.к. содержит большой процент метана.

По своим свойствам она практически не отличается от природного газа, который используется для промышленных и бытовых нужд.

Биогаз – экологически чистое топливо, а технология его получения не оказывает особого влияния на окружающую среду. Более того, в качестве сырья для биогаза используют отходы жизнедеятельности, которые нуждаются в утилизации.

Их помещают в биореактор, где происходит переработка:

- в течение некоторого времени биомасса подвергается воздействию бактерий. Срок брожения зависит от объема сырья;

- в результате деятельности анаэробных бактерий выделяется горючая смесь газов, в состав которой входят метан (60%), углекислый газ (35%) и некоторые другие газы (5%). Также при брожении в небольших количествах выделяется потенциально опасный сероводород. Он ядовит, поэтому крайне нежелательно, чтобы люди подвергались его воздействию;

- смесь газов из биореактора очищается и поступает в газгольдер, где хранится до момента использования по назначению;

- газ из газгольдера можно использовать точно так же, как природный. Он поступает к бытовым приборам – газовым печам, отопительным котлам и т.п.;

- разложившуюся биомассу необходимо регулярно удалять из ферментатора. Это дополнительные трудозатраты, однако усилия окупаются. После брожения сырье превращается в высококачественное удобрение, которое используют на полях и огородах.

Биогазовая установка выгодна для владельца частного дома только в том случае, если у него есть постоянный доступ к отходам животноводческих ферм. В среднем из 1 м.куб. субстрата можно получить 70-80 м.куб. биогаза, но выработка газа идет неравномерно и зависит от многих факторов, в т.ч. температуры биомассы. Это осложняет расчеты.

Чтобы процесс получения газа был стабильным и непрерывным, лучше всего строить несколько биогазовых установок, а субстрат в ферментаторы закладывать с разницей во времени. Такие установки работают параллельно, а сырье в них загружают последовательно.

Это гарантирует постоянную выработку газа, благодаря чему можно добиться его непрерывного поступления к бытовым приборам.

Самодельное биогазовое оборудование, собранное из подручных материалов, обходится гораздо дешевле установок промышленного производства. Его эффективность ниже, но вполне соответствует вложенным средствам. Если есть доступ к навозу и желание приложить собственные усилия для сборки и обслуживания конструкции, это очень выгодно.

Расчет рентабельности установки

В качестве сырья для производства биогаза обычно используют коровий навоз. Одна взрослая корова может дать его столько, чтобы обеспечить 1.5 м.куб. топлива; свинья – 0.2 м.куб.; курица или кроль (в зависимости от массы тела) – 0.01-0.02 м.куб. Чтобы понять, много это или мало, можно сравнить с более привычными видами ресурсов.

1 м.куб. биогаза обеспечивает такое же количество тепловой энергии, как:

- дрова – 3.5 кг;

- уголь – 1-2 кг;

- электричество – 9-10 кВт/ч.

Если знать примерный вес сельскохозяйственных отходов, которые будут доступны в течение ближайших лет, и количество необходимой энергии, можно просчитать рентабельность биогазовой установки.

Для закладки в биореактор готовят субстрат, в который входят несколько компонентов в таких пропорциях:

- навоз (лучше всего коровий или свиной) – 1.5 т;

- органические отходы (это могут быть перегнившие листья или другие компоненты растительного происхождения) – 3.5 т;

- подогретая до 35 градусов вода (количество теплой воды рассчитывают так, чтобы ее масса составляла 65-75% от общего количества органики).

Расчет субстрата сделан для одной закладки на полгода, если исходить из умеренного потребления газа. Примерно через 10-15 дней процесс ферментации даст первые результаты: газ появится в небольших количествах и начнет заполнять хранилище. Через 30 дней можно ожидать полноценной выработки топлива.

Если установка работает правильно, объем биогаза постепенно будет увеличиваться, пока субстрат не перегниет. Производительность конструкции напрямую зависит от скорости брожения биомассы, которая в свою очередь связана с температурой и влажностью субстрата.

Взаимодействие с трубами

Принимает по трубе:

- Капсулы c биомассой и биотопливом — любая сторона.

- Вёдра с биомассой и биотопливом — любая сторона.

- Биомасса и биотопливо в виде жидкостей — любая сторона.

Извлечь ничего нельзя.

Инструкция по самостоятельному строительству

Если нет опыта в сборке сложных систем, имеет смысл подобрать в сети или разработать самый простой чертеж биогазовой установки для частного дома.

Чем проще конструкция, тем она надежнее и долговечнее. Позже, когда появятся навыки строительства и обращения с системой, можно будет переделать оборудование или смонтировать дополнительную установку.

При расчете объема ферментатора стоит ориентироваться на 5 м.куб. Такая установка позволяет получить количество газа, необходимое для обогрева частного дома площадью 50 м.кв., если в качестве источника тепла используют газовый котел или печь.

Это усредненный показатель, т.к. калорийность биогаза обычно не выше 6000 ккал/м.куб.

Строительство биогазовой установки можно разделить на несколько этапов.

Этап 1 – подготовка ямы под биореактор

Практически вся биогазовая установка находится под землей, поэтому многое зависит от того, как была вырыта и отделана яма. Есть несколько вариантов укрепления стенок и герметизации ямы – пластик, бетон, полимерные кольца.

Оптимальное решение – покупка готовых полимерных колец с глухим дном. Они обойдутся дороже подручных материалов, зато не потребуется дополнительная герметизация. Полимеры чувствительны к механическим нагрузкам, зато не боятся влаги и химически агрессивных веществ. Они не подлежат ремонту, но при необходимости их легко будет заменить.

Этап 2 – обустройство газового дренажа

Покупка и монтаж специальных мешалок для биогазовых установок – дорогое удовольствие. Систему можно удешевить, обустроив газовый дренаж. Он представляет собой вертикально установленные полимерные канализационные трубы, в которых проделано множество отверстий.

При расчете длины труб дренажа следует ориентироваться на запланированную глубину заполнения биореактора. Верхние части труб должны быть выше этого уровня.

В готовый биореактор можно сразу загрузить субстрат. Его накрывают пленкой, чтобы выделяющийся в процессе ферментации газ находился под небольшим давлением. Когда будет готов купол, это обеспечит нормальную подачу биометана по отводящей трубе.

Этап 3 – монтаж купола и труб

Завершающий этап сборки простейшей биогазовой установки – это монтаж купольной верхней части. В самой высокой точке купола устанавливают газоотводящую трубу и протягивают ее к газгольдеру, без которого не обойтись.

Емкость биореактора закрывают плотной крышкой. Чтобы предотвратить смешивание биометана с воздухом, обустраивают гидрозатвор. Также он служит для очистки газа. Нужно предусмотреть спусковой клапан, который сработает, если давление в ферментаторе будет слишком высоким.

Более подробно отом, как сделать биогаз из навоза читайте в этом материале.

Преимущества и недостатки системы

Биогазовые установки имеют немало преимуществ, но и недостатков хватает, поэтому перед началом проектирования и строительства следует все взвесить:

- Утилизация отходов. Благодаря биогазовой установке можно получить максимум пользы от мусора, от которого все равно пришлось бы избавляться. Эта утилизация менее опасна для окружающей среды, чем закапывание отходов.

- Возобновляемость сырья. Биомасса – это не уголь и не природный газ, добыча которых истощает запасы ресурсов. При ведении сельского хозяйства сырье появляется постоянно.

- Относительная небольшое количество СО2. При получении газа окружающая среда не загрязняется, а вот при его использовании в атмосферу выделяется небольшое количество двуокиси углерода. Оно не опасно и не способно критично изменить экологию, т.к. его поглощают растения в процессе роста.

- Умеренное выделение серы. При сгорании биогаза в атмосферу попадает небольшое количество серы. Это негативное явление, однако его масштабы познаются в сравнении: при сжигании природного газа загрязнение окружающей среды окислами серы гораздо больше.

- Стабильная работа. Производство биогаза более стабильно, чем работа солнечных батарей или ветряков. Если энергией солнца и ветра нельзя управлять, то биогазовые установки зависят от деятельности человека.

- Можно использовать несколько установок. Газ – это всегда риски. Чтобы снизить потенциальный ущерб в случае аварии, можно рассредоточить по участку несколько биогазовых установок. Если правильно спроектировать и собрать систему из нескольких ферментаторов, она будет работать стабильнее, чем один крупный биореактор.

- Выгоды для сельского хозяйства. Для получения биомассы высаживают некоторые виды растений. Можно выбрать такие, которые улучшают состояние грунта. Например, сорго снижает эрозию почвы, улучшает ее качество.

У биогаза есть и недостатки. Хотя это относительно чистое топливо, оно все же загрязняет атмосферу. Также могут возникать проблемы с поставками растительной биомассы.

Безответственные владельцы установок нередко заготавливают ее так, что истощают землю и нарушают экологический баланс.

Особенности эксплуатация мембранных биореакторов

Чтобы восстановить первоначальный важный показатель уровня проницаемости мембран биореактора, производится обработка растворами различных реагентов. Чаще всего такая химическая промывка подразумевает использование окислителей.

В большинстве случаев независимо от конкретной модели оборудования, для этого процесса применяются следующие вещества:

Гипохлорит натрия

Гипохлорит натрия

- Лимонная кислота с процентным содержанием от 0,2 до 0,3.

- Гипохлорит натрия, имеющий значения по концентрации в рамках от 0,2 до 1%.

В качестве дополнения к вышеуказанным реагентам, для достижения лучшего результата, могут быть использованы соляная кислота, едкий натр и прочие вещества из категории детергентов или же комплексообразователей.

Проводить процедуру очистки с использованием расширенного состава разумно не чаще 1 раза за 2–3 месяца. А при использовании гипохлорита процедуру можно повторять до 2 раз за 1 месяц.

Для осуществления промывки напорного модуля, используется технология циркуляции раствора, подаваемого подключенным насосом из специальной емкости, в которую погружной вариант оборудования помещается целиком. Что в первом и во втором случае время для промывки составляет от 2 до 3 часов.

При сильных загрязнениях и неэффективности указанных выше методов, производится отбор мембран, и промывка происходит механическим путем за счет подачи струи воды, избавляющей поверхность от отложений.

Трудности в процессе эксплуатации биореактора

Есть несколько проблемных вопросов, связанных с применением на практике мембранного биореактора.

Схема очистки сточных вод

Схема очистки сточных вод

Довольно быстрое загрязнение основных очищающих элементов, а именно мембран и фильтров. Связанное с необходимостью осуществления контроля за процессом предочистки, и полноценным удалением таких элементов, как волосы, обрывки волокнистых материалов и т. п.

Повреждение пропускающих мембран в процессе эксплуатации или очистки.

Частые сбои в работе линии связи, расположенной в системе автоматизации, и выход из строя системы отвечающей за процесс обдувки.

Загрязнение решеток, сеток, требующее дополнительных временных и финансовых затрат для очистки.

Возможный отказ работы аэраторов и воздуходувок означающий дорогостоящий и длительный ремонт аппарата. Чем хуже условия аэрации, тем скорее происходит процесс снижения уровня проницаемости мембран и повышается скорость образования осадка. При этом такая проблема до определенного времени не оказывает существенного влияния на качество степени очистки.

Отказ системы отвечающей за рециркуляцию, автоматически останавливающий работу биореактора и т. п.

Следует помнить о том, чем больше производительность биореактора и соответственно этому количество очищаемых сточных вод в сутки, тем выше финансовые затраты на приобретение и последующее обслуживание.

Видео: Мембранная очистка сточных вод

Подборка вопросов

- Михаил, Липецк — Какие диски для резки металла использовать?

- Иван, Москва — Какой ГОСТ металлопроката листовой стали?

- Максим, Тверь — Какие стеллажи для хранения металлопроката лучше?

- Владимир, Новосибирск — Что значит ультразвуковая обработка металлов без применения абразивных веществ?

- Валерий, Москва — Как выковать нож из подшипника своими руками?

- Станислав, Воронеж — Какое оборудование используют для производства воздуховодов из оцинкованной стали?

Технология получения биогаза

Принцип работы биогазовой установки базируется на брожении биосубстрата. Он разлагается под воздействием гидролизных, метано- и кислотообразующих микроорганизмов. Вырабатывается горючий газ, содержащий высокий объем метана.

Газ фактически не уступает природному, использующемуся в быту и промышленности. Есть готовые установки. Но, их стоимость достаточно высока, срок окупаемости достигает 10 лет.

Для работы биогазовой установки можно применять доступное сырье – утилизируемые отходы. Они перерабатываются следующим образом:

- Сырье бродит под воздействием микроорганизмов.

- Выделяются горючие газы – метан, углекислота и прочие. Основной объем представлен метаном

- Газы проходят очистку и попадают газгольдер, в котором находятся до непосредственного применения.

Газ может применяться аналогично природному. Его можно использовать в качестве топлива для котлов, печей, газовых плит и т. д. Отработанное сырье нужно своевременно извлекать из установки. Отходы можно применять в качестве удобрения.

Рачительный хозяин мечтает о дешевых энергоресурсах, эффективной утилизации отходов и получении удобрений. Домашняя биогазовая установка своими руками – это недорогой способ воплощения мечты в реальность.

Самостоятельная сборка такого оборудования обойдется в разумные деньги, а вырабатываемый газ станет хорошим подспорьем в хозяйстве: его можно использовать для приготовления пищи, отопления дома и других нужд.

Давайте попробуем разобраться в специфике работы этого оборудования, его преимуществах и недостатках. А также в том, возможно ли самостоятельно построить биогазовую установку и будет ли она эффективна.

Ферментер

Ферментер представляет собой готовый комплекс для культивирования микроорганизмов с дозированием питательных веществ в автоматическом режиме.

В процессе выращивания микробиологических культур должны соблюдаться основные требования: климатические факторы внешней среды, параметры давления, скорость и интенсивность перемешивания, должен быть организован отвод побочных продуктов (углекислого/сернистого газа).

Классификация микробиологических процессов с точки зрения технологического оформления

Любой микробиологический процесс может быть классифицирован с точки зрения:

- аэробного и анаэробного выращивания;

- поверхностного/глубинного выращивания;

- периодического (фазного) и непрерывного выращивания.

Широкое распространение в промышленной сфере получил процесс глубинного культивирования микроорганизмов в жидкообразной питательной среде. Такой процесс имеет ряд отличительных особенностей: он протекает в несколько этапов и сводится к преобразованию “газ – жидкость – твердотельный состав (клетки)”.

В качестве подобной твердотельной субстанции может выступать и нерастворимый в жидкости источник углерода (например, н-парафин).

Культивирование микроорганизмов неизбежно связано с выделением теплоты. Это также касается случаев, когда выращивание производится в лабораторных условиях. При небольших объемах культивации и с использованием специальной химической посуды тепловой эффект невелик, однако в больших установках при значительном количестве вещества происходит обильное тепловыделение.

Чрезвычайно важно в процессе выращивания поддерживать одинаковую температурную фазу во всем объеме в течение длительного промежутка времени.

Классификация ферментеров в зависимости от объема вещества

В зависимости от общего объема культивируемого вещества биореакторы классифицируются на ферментеры лабораторные и ферментеры промышленные:

1. Основная область практического применения ферментера лабораторного – воспроизведение и выращивание микробиологических образцов в лабораторных масштабах, а также для разведения инновационных культур, грибов, ферментов и микроорганизмов.

Одна или несколько реакторных ёмкостей и блок обеспечения – основные составляющие лабораторного ферментатора.

Основная функция блока обеспечения – поддержание жизнедеятельности и размножения микроорганизмов. В состав такого модуля могут входить

- насосы для перекачки воздуха и отвода углекислого газа;

- датчики контроля температуры, которые поддерживают и регулируют жизненный цикл микробиологических образцов.

Ферментер, в том числе, лабораторный от компании BioRus имеет ряд преимуществ:

- эргономичность

- компактность

- возможность независимого функционирования нескольких сосудов под одним управлением;

- точность и простота установки параметров культивирования клеток, возможность экспортировать результаты работы, настраивать предупреждения, визуализировать данные и прочее за счет программного обеспечения на основе SCADA, что поставляется с покупкой биореактора, независимо от его комплектации и версии

- наличие съемных сосудов для одного и того же ферментера

- возможность оснащения дополнительным оборудованием (например, ротор-фильтром для выращивания клеток в режиме перфузии)

- объединение до четырех биореакторов (как разных, так и одинаковых размеров) в единую систему с единым подключением энергоснабжения, газа и воды и под управлением одного компьютера с возможностью индивидуальной системы контроля (модульная система).

2. Промышленный ферментер используют в пищевой, фармацевтической и микробиологической промышленности для производства грибов, бактерий и дрожжей, а так же для производства белков, биоактивных веществ, антибиотиков и других препаратов, необходимых человеку в разных сферах жизнедеятельности и медицины.

В качестве контролирующих устройств выступают интегрированные системные модули или лабораторные биореакторы, подключаемые к персональному компьютеру и функционирующие на базе специального программного обеспечения.

Стоимость оборудования данного класса напрямую зависит от объемов культивируемого вещества и мульти функциональности системного блока.

Как сделать биогенератор

Крафт его очень простой. Достаточно иметь 6 слитков золота, 2 стекла и прочную машину. С этим набором ресурсов вы сможете без проблем скрафтить биогенератор.

Так же нужно обязательно сказать пару слов о том как с ним работать. Биоренератор, как вы уже помните очень растратное средство получения энергии. Вам лучше несколько раз подумать прежде чем решить использовать именно его в плане выработки энергии.

Для чего вообще может понадобиться электричество? Мы знаем что для многого. Ну я могу привести самый крайний и самый крутой пример. Например, вам нужно снабдить энергией весь город. Если у вас есть город который вы построили — это очень даже интересный момент применения биогенератора. Если вы не хотите строить город собственоручно можете найти minecraft моды на уже готовый город. Если это так тогда вам понадобится очень много биогенераторов и соответственно очень много полей.

Действует лигравитация

Складываемый

Выводы и полезное видео по теме

Хотя в сборке и обустройстве биогазового оборудования нет ничего сложного, нужно быть предельно внимательным к деталям. Ошибки недопустимы, т.к. могут привести к взрывам и разрушениям. Предлагаем видеоинструкции, которые помогут разобраться в устройстве установок, правильно их собрать и дополнить полезными приспособлениями для более удобного использования биогаза.

В видеоролике рассказано, как устроена и работает стандартная биогазовая установка:

Пример самодельной биогазовой установки. Видеоурок по обустройству системы своими руками:

Видеоинструкция по сборке биогазовой установки из бочки:

Описание процесса изготовления мешалок для субстрата:

Подробное описание работы самодельного газового хранилища:

Какой бы простой ни была биогазовая установка, выбранная для частного дома, не стоит на ней экономить. Если есть возможность, лучше купить разборный биореактор промышленного производства.

Если нет – изготовить из качественных и устойчивых материалов: полимеров, бетона или нержавеющей стали. Это позволит создать по-настоящему надежную и безопасную систему газоснабжения дома.

Появились вопросы по теме статьи, нашли недочеты или есть ценная информация, которой вы можете поделиться с нашими читателями? Пожалуйста, оставляйте свои комментарии, задавайте вопросы, делитесь опытом.

В статье о получении биогаза приводились теоретические основы производства газа метана из биомассы путем анаэробного сбраживания.

Была объяснена роль бактерий в поэтапном преобразовании органических веществ с описанием необходимых условий для наиболее интенсивного получения биогаза. В данной статье будут приведены практические реализации биогазовых установок, с описанием некоторых самодельных конструкций.

Поскольку цены на энергоносители растут, и у многих собственников животноводческих ферм и малых хозяйств существуют проблемы с утилизацией отходов, появились в продаже промышленные комплексы по производству биогаза и небольшие биогазовые установки для частного дома. Пользуясь поисковиками, пользователь сети Интернет сможет легко найти доступное готовое решение, чтобы биогазовая установка и цена на нее соответствовали запросам, выйти на связь с поставщиками оборудования и договориться о постройке биогазового генератора у себя дома или на хозяйстве.

Промышленный комплекс по производству биогаза

Промышленный комплекс по производству биогаза

Биогаз, биодизель и биоэтанол как многофункциональные возобновляемые виды топлива и сырья

1. Введение

В двадцатом веке мировая экономика в основном базировалась на бензине как источнике энергии и сырье для химической продукции. Потребление энергии неуклонно росло на протяжении последнего столетия из-за роста населения мира и развития технического прогресса. Огромный экономический рост в мировом масштабе в прошлом веке привел к широкому использованию ископаемых видов топлива, таких как уголь, нефть и природный газ.