- расчет, схема, устройство. Типы гидравлических систем. Ремонт. Гидравлические и пневматические системы

- Гидравлические расчеты инженерных сетей как объектов геоинформационных систем

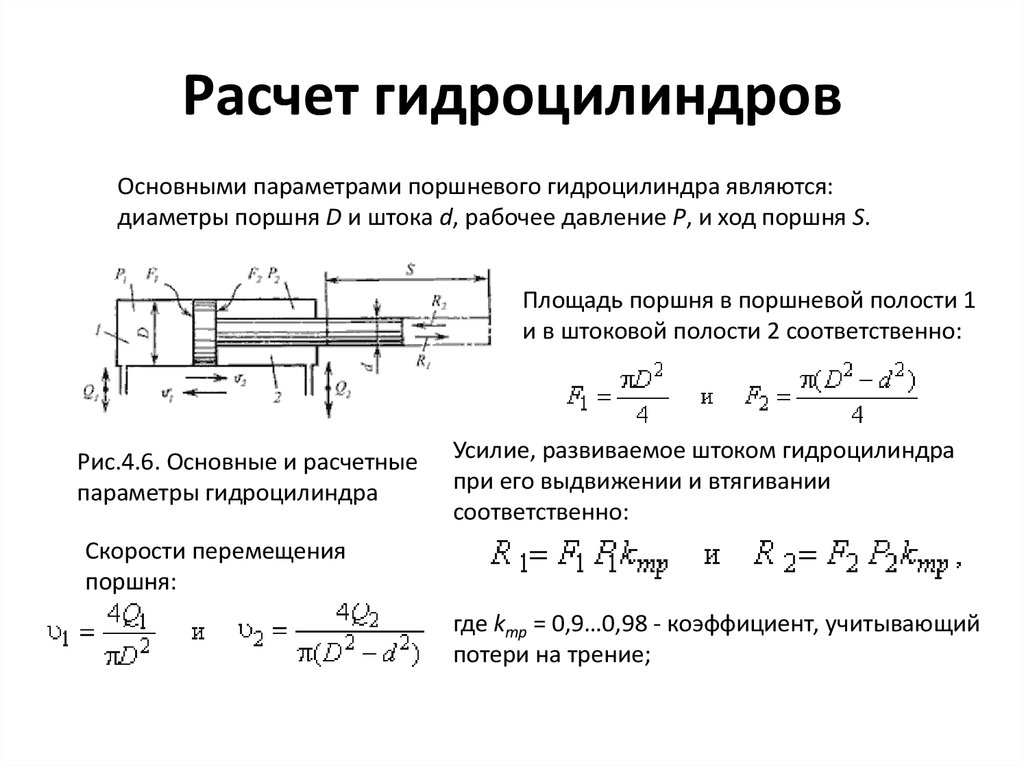

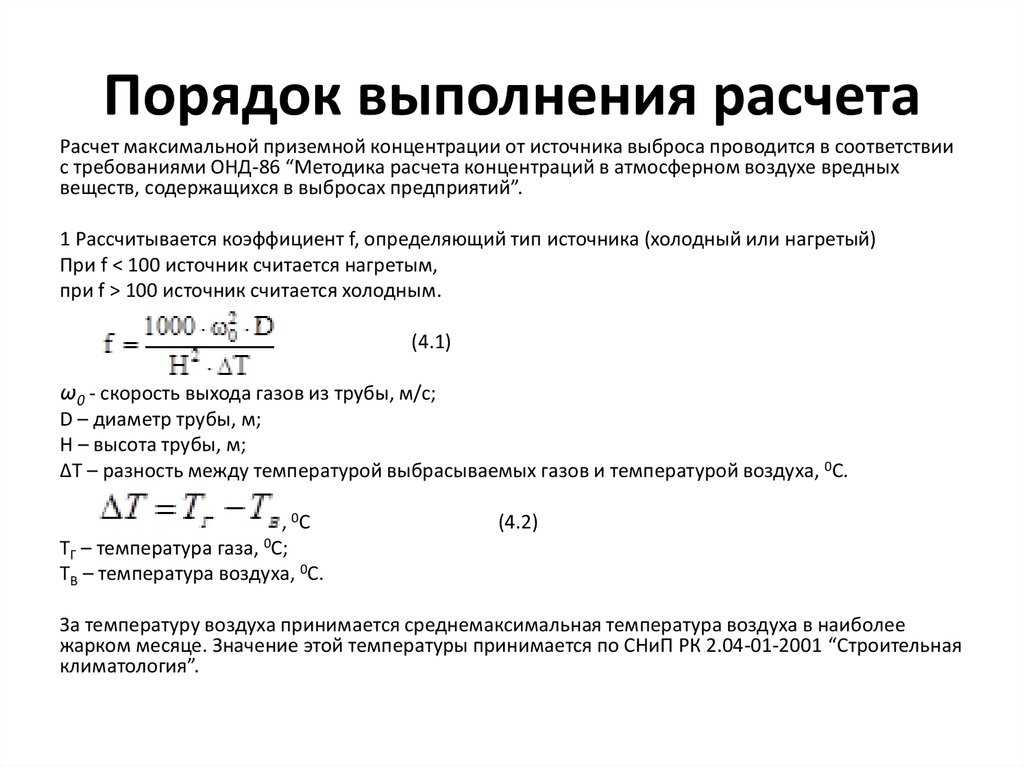

- Расчет полезного усилия гидравлических цилиндров.

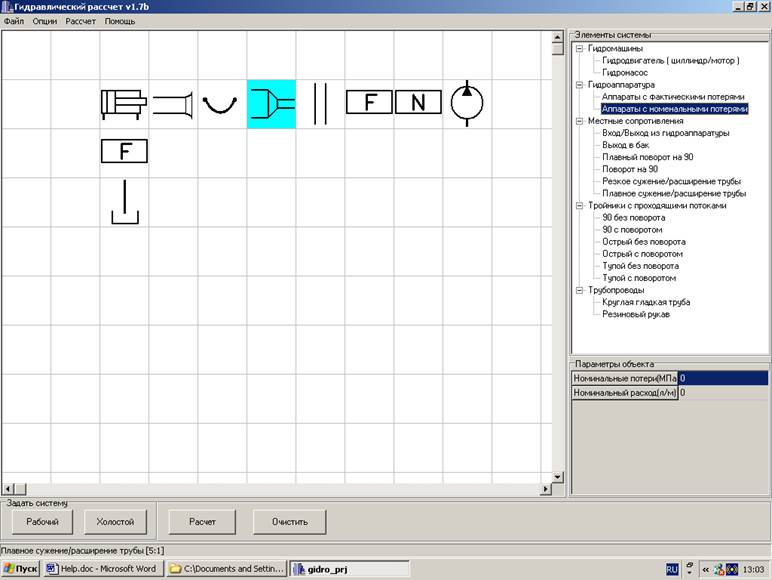

- Гидравлические расчеты — расчеты конструкции гидравлической системы

- Основные гидравлические формулы | Flodraulic Group

расчет, схема, устройство. Типы гидравлических систем. Ремонт. Гидравлические и пневматические системы

Гидравлическая система представляет собой устройство, предназначенное для преобразования небольшого усилия в значительное с использованием для передачи энергии какой-либо жидкости. Разновидностей узлов, функционирующих по этому принципу, существует множество. Популярность систем этого типа объясняется прежде всего высокой эффективностью их работы, надежностью и относительной простотой конструкции.

Сфера использования

Широкое применение системы этого типа нашли:

- В промышленности. Очень часто гидравлика является элементом конструкции металлорежущих станков, оборудования, предназначенного для транспортировки продукции, ее погрузки/разгрузки и т. д.

- В авиакосмической отрасли. Подобные системы используются в разного рода средствах управления и шасси.

- В сельском хозяйстве. Именно через гидравлику обычно происходит управление навесным оборудованием тракторов и бульдозеров.

- В сфере грузоперевозок. В автомобилях часто устанавливается гидравлическая тормозная система.

- В судовом оборудовании. Гидравлика в данном случае используется в рулевом управлении, входит в конструктивную схему турбин.

Принцип действия

Работает любая гидравлическая система по принципу обычного жидкостного рычага. Подаваемая внутрь такого узла рабочая среда (в большинстве случаев масло) создает одинаковое давление во всех его точках. Это означает то, что, приложив малое усилие на маленькой площади, можно выдержать значительную нагрузку на большой.

Далее рассмотрим принцип действия подобного устройства на примере такого узла, как гидравлическая тормозная система автомобиля. Конструкция последней довольно-таки проста. Схема ее включает в себя несколько цилиндров (главный тормозной, заполненный жидкостью, и вспомогательные). Все эти элементы соединены друг с другом трубками. При нажатии водителем на педаль поршень в главном цилиндре приходит в движение. В результате жидкость начинает перемещаться по трубкам и попадает в расположенные рядом с колесами вспомогательные цилиндры. После этого и срабатывает торможение.

В результате жидкость начинает перемещаться по трубкам и попадает в расположенные рядом с колесами вспомогательные цилиндры. После этого и срабатывает торможение.

Устройство промышленных систем

Гидравлический тормоз автомобиля — конструкция, как видите, довольно-таки простая. В промышленных машинах и механизмах используются жидкостные устройства посложнее. Конструкция у них может быть разной (в зависимости от сферы применения). Однако принципиальная схема гидравлической системы промышленного образца всегда одинакова. Обычно в нее включаются следующие элементы:

- Резервуар для жидкости с горловиной и вентилятором.

- Фильтр грубой очистки. Этот элемент предназначен для удаления из поступающей в систему жидкости разного рода механических примесей.

- Насос.

- Система управления.

- Рабочий цилиндр.

- Два фильтра тонкой очистки (на подающей и обратной линиях).

- Распределительный клапан. Этот элемент конструкции предназначен для направления жидкости к цилиндру или обратно в бак.

- Обратный и предохранительный клапаны.

Работа гидравлической системы промышленного оборудования также основывается на принципе жидкостного рычага. Под действием силы тяжести масло в такой системе попадает в насос. Далее оно направляется к распределительному клапану, а затем — к поршню цилиндра, создавая давление. Насос в таких системах предназначен не для всасывания жидкости, а лишь для перемещения ее объема. То есть давление создается не в результате его работы, а под нагрузкой от поршня. Ниже представлена принципиальная схема гидравлической системы.

Преимущества и недостатки гидравлических систем

К достоинствам узлов, работающих по этому принципу, можно отнести:

- Возможность перемещения грузов больших габаритов и веса с максимальной точностью.

- Практически неограниченный диапазон скоростей.

- Плавность работы.

- Надежность и долгий срок службы. Все узлы такого оборудования можно легко защитить от перегрузок путем установки простых клапанов сброса давления.

- Экономичность в работе и небольшие размеры.

Помимо достоинств, имеются у гидравлических промышленных систем, конечно же, и определенные недостатки. К таковым относят:

- Повышенный риск возгорания при работе. Большинство жидкостей, используемых в гидравлических системах, являются горючими.

- Чувствительность оборудования к загрязнениям.

- Возможность протечек масла, а следовательно, и необходимость их устранения.

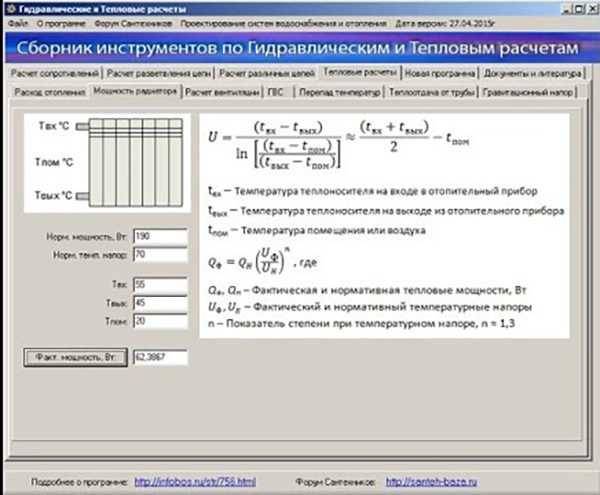

Расчет гидравлической системы

При проектировании подобных устройств принимается во внимание множество самых разных факторов. К таковым можно отнести, к примеру, кинематический коэффициент вязкости жидкости, ее плотность, длину трубопроводов, диаметры штоков и т. д.

Основными целями выполнения расчетов такого устройства, как гидравлическая система, чаще всего является определение:

- Характеристик насоса.

- Величины хода штоков.

- Рабочего давления.

- Гидравлических характеристик магистралей, других элементов и всей системы в целом.

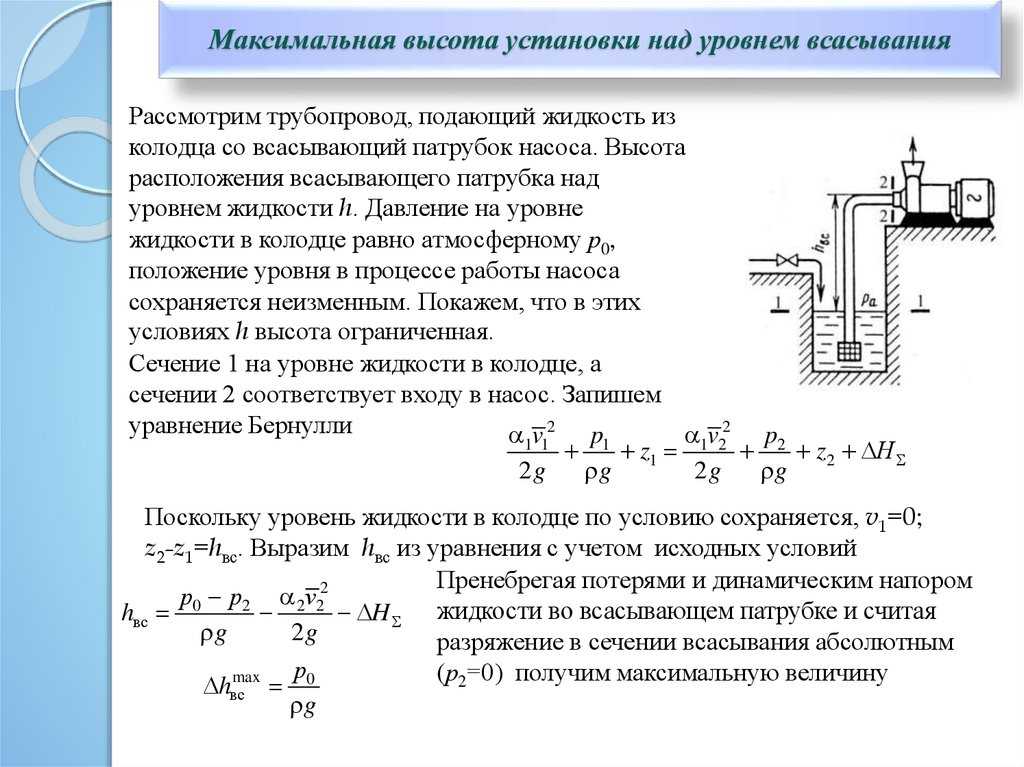

Производится расчет гидравлической системы с использованием разного рода арифметических формул. К примеру, потери давления в трубопроводах определяются так:

- Расчетную длину магистралей делят на их диаметр.

- Произведение плотности используемой жидкости и квадрата средней скорости потока делят на два.

- Перемножают полученные величины.

- Умножают результат на коэффициент путевых потерь.

Сама формула при этом выглядит так:

- ∆pi = λ х li(p) : d х pV2 :2.

В общем, в данном случае расчет потерь в магистралях выполняется примерно по тому же принципу, что и в таких простых конструкциях, как гидравлические системы отопления. Для определения характеристик насоса, величины хода поршня и т. д. используются другие формулы.

Типы гидравлических систем

Подразделяются все такие устройства на две основные группы: открытого и закрытого типа. Рассмотренная нами выше принципиальная схема гидравлической системы относится к первой разновидности. Открытую конструкцию имеют обычно устройства малой и средней мощности. В более сложных системах закрытого типа вместо цилиндра используется гидродвигатель. Жидкость поступает в него из насоса, а затем снова возвращается в магистраль.

Открытую конструкцию имеют обычно устройства малой и средней мощности. В более сложных системах закрытого типа вместо цилиндра используется гидродвигатель. Жидкость поступает в него из насоса, а затем снова возвращается в магистраль.

Как выполняется ремонт

Поскольку гидравлическая система в машинах и механизмах играет значимую роль, ее обслуживание часто доверяют высококвалифицированным специалистам занимающихся именно этим видом деятельности компаний. Такие фирмы обычно оказывают весь комплекс услуг, связанных с ремонтом спецтехники и гидравлики.

Разумеется, в арсенале этих компаний имеется все необходимое для производства подобных работ оборудование. Ремонт гидравлических систем обычно выполняется на месте. Перед его проведением при этом в большинстве случаев должны быть произведены разного рода диагностические мероприятия. Для этого компании, занимающиеся обслуживанием гидравлики, используют специальные установки. Необходимые для устранения проблем комплектующие сотрудники таких фирм также обычно привозят с собой.

Пневматические системы

Помимо гидравлических, для приведения в движение узлов разного рода механизмов могут использоваться пневматические устройства. Работают они примерно по тому же принципу. Однако в данном случае в механическую преобразуется энергия сжатого воздуха, а не воды. И гидравлические, и пневматические системы довольно-таки эффективно справляются со своей задачей.

Плюсом устройств второй разновидности считается, прежде всего, отсутствие необходимости в возврате рабочего тела обратно к компрессору. Достоинством же гидравлических систем по сравнению с пневматическими является то, что среда в них не перегревается и не переохлаждается, а следовательно, не нужно включать в схему никаких дополнительных узлов и деталей.

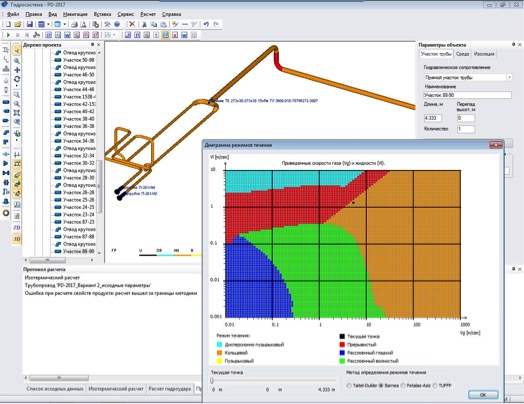

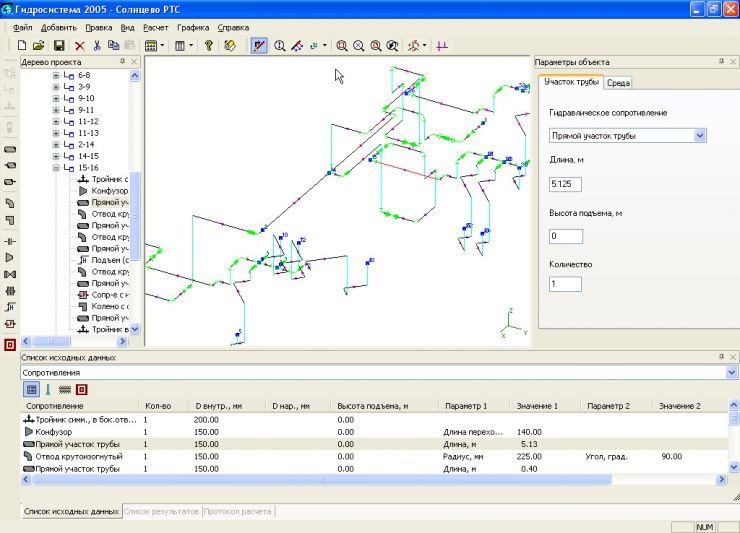

Гидравлические расчеты инженерных сетей как объектов геоинформационных систем

А.Р. Ексаев

В.А. Вайсфельд

ИВЦ «Поток»

июль 1998 г.

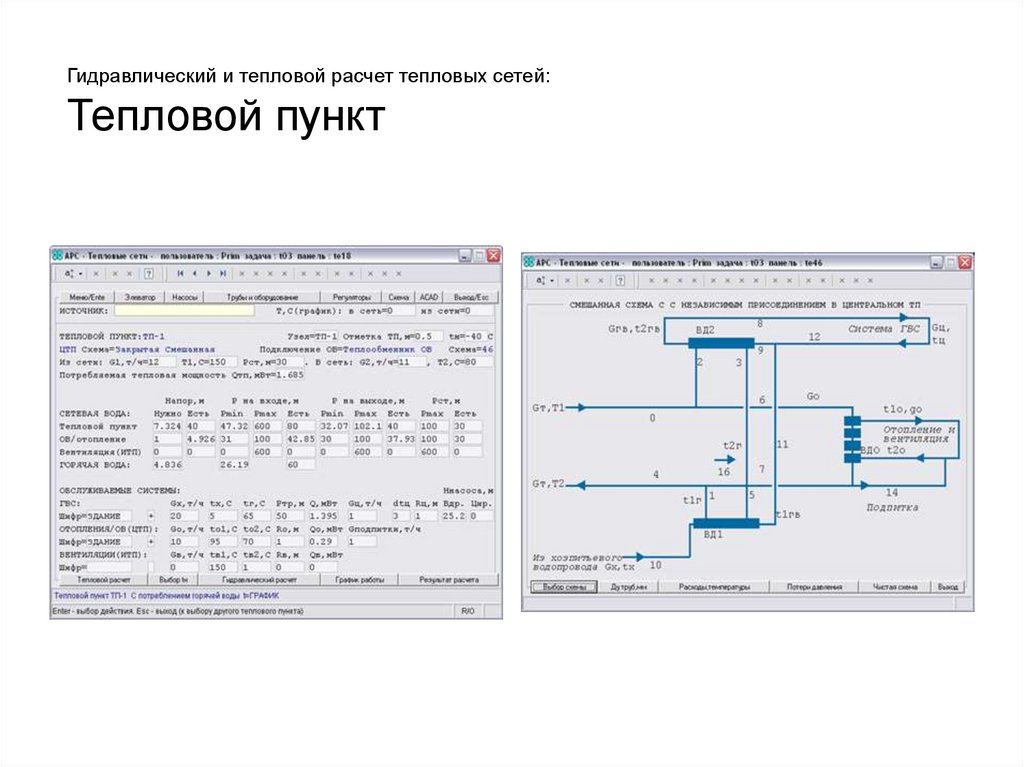

Авторы продолжают серию статей (см. ИБ ГИС No 1(8), 3(10), 5(12) за 1997 г.), посвященных применению геоинформационных технологий в эксплуатации инженерных коммуникаций. На этот раз мы попытаемся описать принципы интеграции подсистем создания и ведения электронных планов инженерных коммуникаций и подсистем анализа гидравлических режимов инженерных сетей. Авторы, как и в прежних статьях, рассматривают только муниципальные сети или сети крупных предприятий, и опираются на собственный опыт разработки и внедрения специализированных информационных систем.

ИБ ГИС No 1(8), 3(10), 5(12) за 1997 г.), посвященных применению геоинформационных технологий в эксплуатации инженерных коммуникаций. На этот раз мы попытаемся описать принципы интеграции подсистем создания и ведения электронных планов инженерных коммуникаций и подсистем анализа гидравлических режимов инженерных сетей. Авторы, как и в прежних статьях, рассматривают только муниципальные сети или сети крупных предприятий, и опираются на собственный опыт разработки и внедрения специализированных информационных систем.

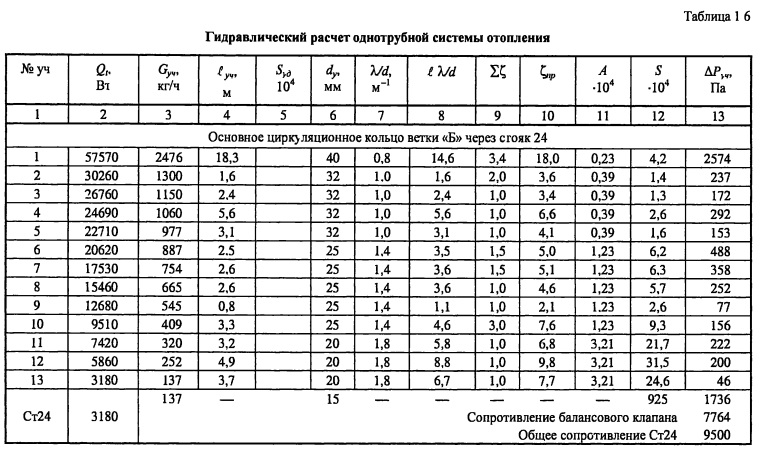

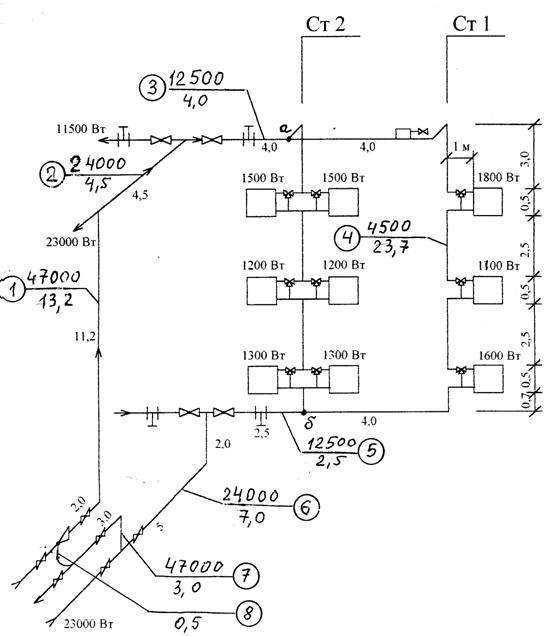

Гидравлические расчеты лежат в основе анализа режимов тепловых, газовых, водопроводных и напорных канализационных сетей. В СНГ и странах Прибалтики гидравлические расчеты наибольшее значение имеют для тепловых сетей, что определяется принципами построения и правилами их эксплуатации. Любые информационные системы по тепловым сетям, не предусматривающие проведения гидравлических расчетов, имеют крайне ограниченные возможности применения и потому вряд ли могут рассматриваться всерьез.

Потребности эксплуатационных служб инженерных сетей приводят к необходимости создания единых баз данных, на основе которых решаются как задачи создания электронных планов (ГИС верхнего уровня), так и задачи технологические, в частности — гидравлические расчеты сетей. Только такой подход к информационному наполнению систем вкупе с методами и алгоритмами прикладной математики позволяет говорить о цифровой модели инженерных коммуникаций как объекте ГИС.

Что же такое «гидравлический расчет»?

Конечно же, в рамках этой статьи авторы не намерены приводить строгую математическую постановку задачи гидравлического расчета. Она изложена в десятках монографий, ставших классикой данной предметной области. Лучше все равно не напишешь, и потому жаждущих постановки мы отсылаем к отцам современной теории гидравлических цепей (например, [1] и [2]). Для нас же здесь важно следующее: результатом любого гидравлического расчета всегда является потокораспределение — по каждому участку сети находится расход транспортируемого продукта, а по каждому узлу сети — давление. В то же время способы задания исходных данных могут довольно сильно отличаться между собой. Если сеть не содержит регуляторов (давления, расхода или температуры), то задача гидравлического расчета сводится к системе нелинейных уравнений большой размерности. В свою очередь, линеаризация этой системы приводит к разреженной системе линейных уравнений со специфической структурой (Свойства этой специфической разреженности хитрые математики научились эффективно использовать еще во времена жестких ограничений вычислительных возможностей ЭВМ). Регуляторы значительно усложняют задачу, поскольку в этом случае к системе уравнений добавляются еще и неравенства.

Лучше все равно не напишешь, и потому жаждущих постановки мы отсылаем к отцам современной теории гидравлических цепей (например, [1] и [2]). Для нас же здесь важно следующее: результатом любого гидравлического расчета всегда является потокораспределение — по каждому участку сети находится расход транспортируемого продукта, а по каждому узлу сети — давление. В то же время способы задания исходных данных могут довольно сильно отличаться между собой. Если сеть не содержит регуляторов (давления, расхода или температуры), то задача гидравлического расчета сводится к системе нелинейных уравнений большой размерности. В свою очередь, линеаризация этой системы приводит к разреженной системе линейных уравнений со специфической структурой (Свойства этой специфической разреженности хитрые математики научились эффективно использовать еще во времена жестких ограничений вычислительных возможностей ЭВМ). Регуляторы значительно усложняют задачу, поскольку в этом случае к системе уравнений добавляются еще и неравенства.

Методов решения задач гидравлического расчета вполне счетное количество, и они также хорошо известны; таким образом, велосипед изобретен, а проблема состоит в его более или менее приличном изготовлении. Поэтому на первый план выступает качество и алгоритмов и программной реализации гидравлического расчета, именно на этом поле и бьются конкуренты уже третий десяток лет. (Без ложной скромности заметим, что ИВЦ «Поток» считает предметом своей особой гордости высококачественную программу гидравлического расчета, которая позволяет даже на 386 компьютере за 1-2 секунды получить полное потокораспределение для сетей, содержащих тысячи участков, при любой степени их закольцованности. Автор этой программы – наш сотрудник, А.Л.Подольский).

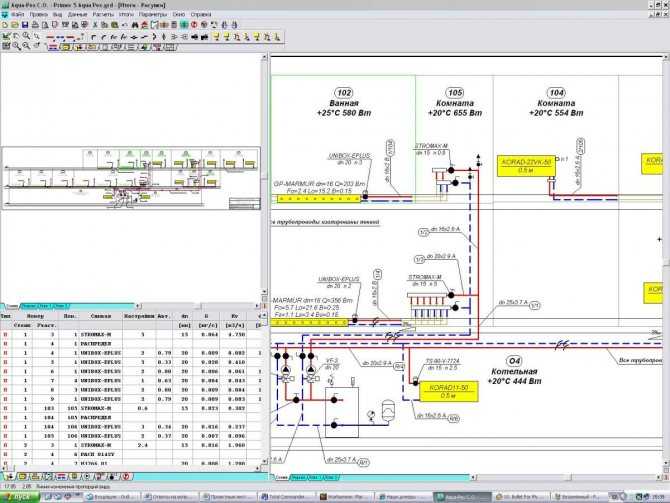

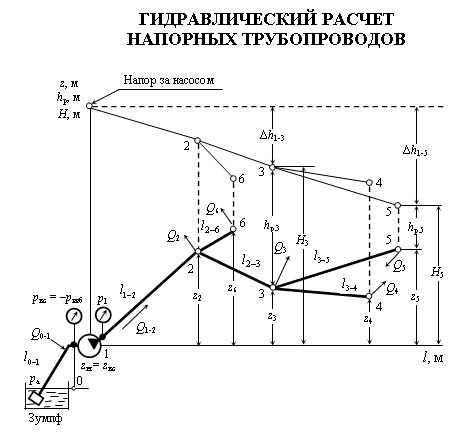

Расчетная схема и план инженерных коммуникаций

Первые программы гидравлического расчета появились еще 30 лет назад, задолго до появления и массового распространения геоинформационных систем. Как только были созданы надежные и эффективные процедуры гидравлического расчета, на первый план стали выходить проблемы создания удобных пользовательских оболочек. Эти оболочки должны были «уметь» выполнять следующие функции:

Эти оболочки должны были «уметь» выполнять следующие функции:

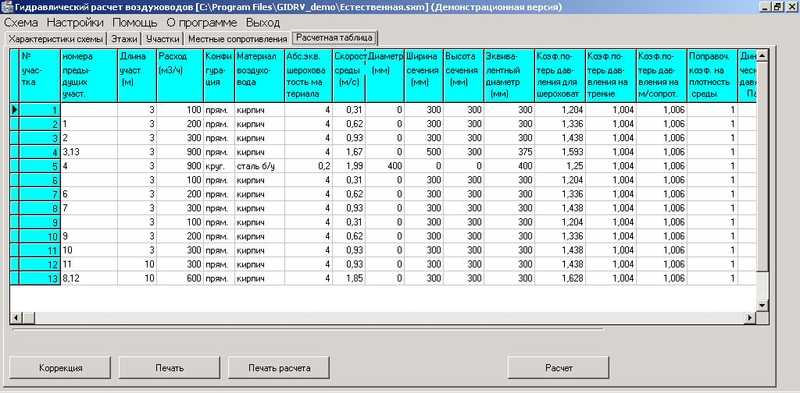

• контроль корректности исходных данных;

• визуализация и анализ результатов расчета;

• корректировка исходных данных.

Для получения требуемых результатов пользователь должен был начертить (на бумаге) расчетную схему, составить (на бумаге же) таблицы участков, потребителей, насосных станций и регуляторов, ввести эти таблицы в компьютер, получить расчетные таблицы, нанести результаты расчета на расчетную схему (опять на бумаге). На каждом этапе пользователь допускал разнообразные ошибки, устранение которых занимало массу времени и сил. С появлением персональных компьютеров системы гидравлического расчета претерпели революционные изменения по двум направлениям:

• исходные и расчетные данные стали храниться в стандартных реляционных базах данных, а не в разнообразных двоичных файлах;

• расчетная схема, изображаемая теперь с помощью компьютера, стала как основным источником исходных данных, так и средством анализа результатов расчета.

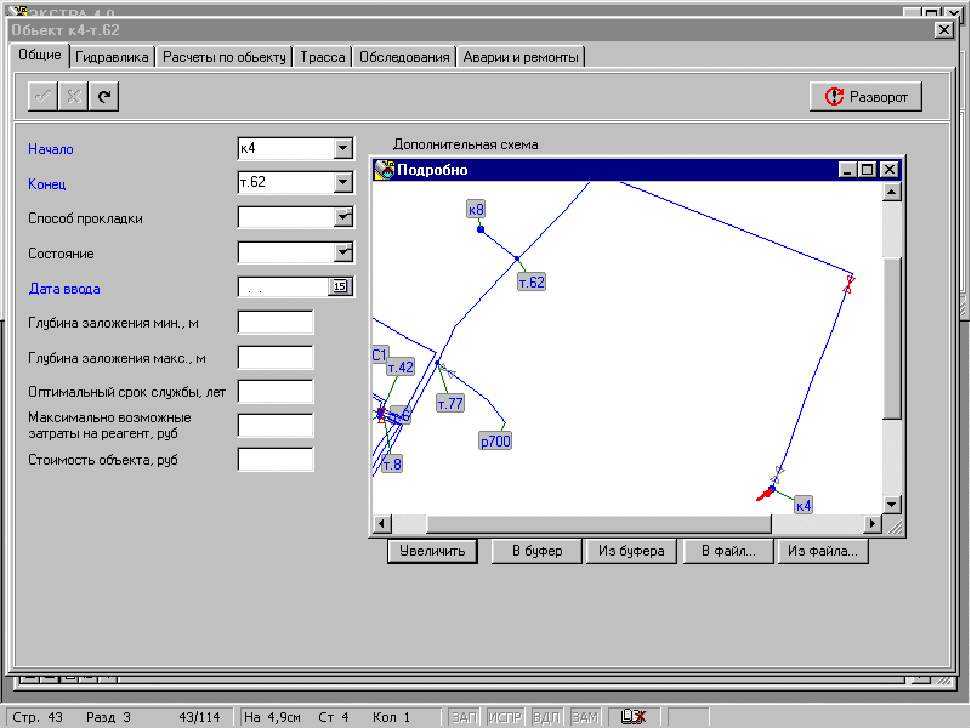

Почти одновременно с внедрением систем гидравлического расчета с графическим представлением расчетной схемы появляются возможности создания и использования систем паспортизации инженерных коммуникаций на основе электронных планов. Поскольку любая из этих систем связана с большими трудозатратами на создание и актуализацию базы данных, сразу же возникли проблемы взаимодействия этих систем. Авторы глубоко убеждены, что система паспортизации сети и система расчета гидравлических режимов представляют собой на самом деле единую информационно-графическую систему, в основе которой лежит база данных с тщательно продуманной структурой таблиц. Планы инженерных коммуникаций, выполненные на основе стандартных городских планшетов, могут использоваться либо непосредственно как расчетные схемы, либо с помощью автоматизированных процедур преобразовываться в расчетные схемы. Очевидно, что для того, чтобы это было возможно, должны быть продуманы методы идентификации и систематизации узлов и участков сети на плане.

Проклятие размерности

Опыт авторов показал, что реальные тепловые, газовые и, тем более, напорные канализационные сети даже крупных городов не порождают подсетей с более чем 10 тысяч участков, для которых необходим гидравлический расчет. Расчет таких сетей на современных компьютерах производится за считанные секунды, хотя процессы чтения исходной информации и записи результатов в базу данных могут занимать несколько минут. Это еще один довод в пользу непосредственного использования эксплуатационных планов в качестве расчетных схем. Водопроводные сети крупных городов могут порождать сети, содержащие уже десятки тысяч участков. Например, водопроводная сеть Москвы содержит около 100 тысяч участков. Такие сети уже сложно рассчитать даже на суперкомпьютерах, но это еще полбеды. Самое главное, при такой размерности практически невозможно корректно ввести исходную информацию, а потом проанализировать результаты расчета.

Методы визуализации результатов гидравлического расчета

Результаты гидравлического расчета очень удобно представлять с помощью технологий, принятых в геоинформационных системах, хотя имеется и ряд оригинальных методов визуализации. Основные вариации таковы:

• Гидравлические справки об узлах и участках сети. Пользователь на схеме сети отмечает требуемый объект и получает в окне справку, содержащую гидравлические и технологические характеристики узла. Виды справок настраиваются по требованиям пользователя.

Виды справок настраиваются по требованиям пользователя.

• Генератор отчетов, содержащих гидравлические режимы узлов и участков. Как правило, такие отчеты представляются в виде таблиц, строками которой являются узлы, участки, потребители или насосные станции, а колонками — технологические и гидравлические параметры (расходы, давления, скорости и т.д.). Перечень колонок и условия отбора объектов настраиваются по требованиям пользователя.

• Тематические карты (схемы). Объекты сети выделяются с помощью различных графических средств (например, цветом) в зависимости от гибко задаваемых условий. Например, сети можно раскрасить по зонам давления, выделить гидравлические нарушения, зоны застоя воды, показать направления потоков стрелками и т.п.

• Подписи результатов расчета на основной схеме сети. Пользователю предоставляются средства размещения специальных надписей, связанных с объектами инженерной сети. Перечень выводимых параметров настраивается по требованию пользователя. Эти надписи помещают в специальный слой, который может быть в любой момент отключен, чтобы не загромождать схему.

Эти надписи помещают в специальный слой, который может быть в любой момент отключен, чтобы не загромождать схему.

Послесловие

Авторы надеются, что в своих публикациях им удалось тихо и ненавязчиво подвести уважаемого читателя к основной мысли о том, какие функциональные возможности следует иметь в виду при выборе той или иной инструментальной ГИС для построения информационных систем предприятий инженерных коммуникаций. И еще раз не ленятся напомнить об актуальности проблемы обменных форматов, поскольку очевидно, что не дело «больших» муниципальных ГИС заниматься, например, гидравлическими расчетами.

И еще раз не ленятся напомнить об актуальности проблемы обменных форматов, поскольку очевидно, что не дело «больших» муниципальных ГИС заниматься, например, гидравлическими расчетами.

До новых встреч!

Литература:

1. Евдокимов А.Г., Дубровский В.В., Тевяшев А.Д., «Потокораспределение в инженерных сетях», Москва, Стройиздат, 1979

2. Меренков А.П., Хасилев В.Я., «Теория гидравлических цепей», Москва, Наука, 1985

Расчет полезного усилия гидравлических цилиндров.

- О нас

- Наши партнеры

- Полезная информация

- Гарантии и сервис

- Каталог

- Новости

- Контакты

| Поток | Гидравлический насос создает поток. | Давление | Давление создается там, где возникает препятствия потоку. |

| Закон Паскаля | Давление, производимое на жидкость или газ, передается в любую точку одинаково во всех направлениях (рис.1). | Это означает, что при использовании более одного гидравлического цилиндра (или домкрата), каждый цилиндр будет подниматься со своей собственной скоростью, в зависимости от силы, необходимой для перемещения груза в эту точку. Цилиндры с самым легким грузом будут двигаться в первую очередь, а цилиндры с самым тяжелым грузом будут двигаться последними (груз A), при этом мощность цилиндров одинакова. Чтобы все цилиндры функционировали равномерно, так чтобы груз поднимался с одинаковой скоростью в каждой точке, систему необходимо снабдить либо контрольными клапанами (см. раздел Клапаны), либо компонентами синхронизации системы подъема (см. | |

| Сила | Величина усилия, производимого гидравлическим цилиндром, равна давлению в гидравлической системе помноженному на «полезную площадь» цилиндра (см. таблицу выбора цилиндров). | Пример 1 Какое усилие даст цилиндр с полезной площадью 14,5 см2, работающий при 700 бар? Сила = 7000 Н/см2 x 14,5 см2 = 101500 Н = 101,5 кН |

Используйте эту формулу для определения силы, давления или полезной площади, если известны две переменные | Пример 2 Какое давление потребуется для цилиндра, поднимающего 7000 кг? Давление = 7000 x 9,8 Н ÷ 14,5 см2 = 4731,0 Н/см2 = 473 бар. | |

| Пример 3 Для производства силы 190.  000 Н требуется цилиндр. Какое требуется давление? 000 Н требуется цилиндр. Какое требуется давление?Давление = 190.000 Н ÷ 33,2 см2 = 5722,9 Н/см2 = 572 бар. | ||

| Пример 4 Для производства силы 800.000 Н требуется четыре цилиндра Какое требуется давление? Давление = 800.000 Н ÷ (4 x 42,1 см2) = 4750,6 Н/см2 = 476 бар. Помните, поскольку четыре цилиндра используются вместе, площадь оного цилиндра должна быть умножена на число используемых цилиндров. | ||

| Пример 5 Цилиндр собираются использовать с источником питания, способным создать давление 500 бар. Какую силу теоритически возможно получить на данном цилиндре? Сила = 5000 Н/см2 x 366,4 см2 = 1.832.000 Н = 1832 кН | ||

| Маслоёмкость цилиндра | Объем масла, необходимый цилиндру (маслоёмкость цилиндра) равен полезной площади цилиндра умноженной на ход цилиндра*. | Пример 1 Какой объем масла требуется цилиндру с полезной площадью 20,3 см2 и ходом 200 мм? Маслоёмкость = 20,3 см2 x 20 см = 406 см3 |

* Примечание: сжимаемость масла при высоком давлении не принимается во внимание в данных теоретических примерах. | Пример 2: Цилиндр имеет полезную площадь 71,2 см2 и ход 320 мм. Сколько потребуется масла? Маслоёмкость = 71,2 см2 x 32 см = 2278,4 см3 | |

| Пример 3: Цилиндр имеет полезную площадь 133,3 см2 и ход 260 мм. Сколько потребуется масла? Маслоёмкость = 133,3 см2 x 26 см = 3466 см3 | ||

| Пример 4: Используется четыре цилиндра, каждый имеет полезную площадь 42,1 см2 и ход 209 мм.  Сколько потребуется масла? Сколько потребуется масла?Маслоёмкость = 42,1 см2 x 20,9 см = 880 см3 на один цилиндр. Умножьте на четыре для получения требуемой ёмкости: 3520 см3 | ||

Купить гидравлические домкраты (гидроцидиндры) в компании «АТЭКС-Инструмент».

Гидравлические расчеты — расчеты конструкции гидравлической системы

Target Hydraulics составьте здесь список для изучения и проверки при проектировании гидравлической системы/гидравлической силовой установки или гидравлических компонентов.

Target гидравлика не несет ответственности за ошибки в данных, а также за безопасную и/или удовлетворительную работу оборудования, разработанного на основе этой информации.

Скачать PDF-версию, нажмите здесь:

- Расчеты гидравлических насосов

-Гидравлический поршневой насос. вычисление большого пальца)

Пример: Сколько лошадиных сил необходимо для привода насоса производительностью 5 галлонов в минуту при давлении 1500 фунтов на квадратный дюйм?

GPM = 5 PSI = 1500

GPM x PSI x 0,0007 = 5 x 1500 x 0,0007 = 5,25 л. с.0003

с.0003

Рабочий объем насоса, необходимый для галлонов в минуту выходного потока:

231 x галлонов в минуту ÷ об/мин

Пример: Какой рабочий объем необходим для производства 5 галлонов в минуту при 1500 об/мин?

Гам / мин = 5

об / мин = 1500

231 x гг ÷ об / мин = 231 x 5 ÷ 1500 = 0,77 кубических дюймов на революцию

Выходной поток накачки (в галлонах в минуту):

Rpm x Puck. Рабочий объем ÷ 231

Пример: Сколько масла будет произведено насосом объемом 2,5 кубических дюйма, работающим при 1200 об/мин?

RPM = 1200

Pump Displacement = 2.5 cubic inches

RPM x Pump Displacement ÷ 231 = 1200 x 2.5 ÷ 231 = 12.99 gpm

- Hydraulic Cylinder Calculations

– Гидравлический цилиндр двойного действия.jpg

Площадь конца штока цилиндра (в квадратных дюймах):

Площадь глухого конца – площадь штока

Пример. Какова площадь конца штока цилиндра диаметром 6 дюймов, имеющего 3 ″ диаметр стержня?

Какова площадь конца штока цилиндра диаметром 6 дюймов, имеющего 3 ″ диаметр стержня?

Площадь слепого конца цилиндра = 28,26 квадратных дюймов

Диаметр стержня = 3″

Радиус составляет 1/2 диаметра стержня = 1,5″

Радиус2 = 1,5″ x 1,5″ Радиус = 2,25″ x

3 2.25 = 7,07 квадратных дюймов

Область слепого конца — площадь стержня = 28,26 — 7,07 = 21,19 квадратных дюймов

Цилиндрийная область слепого конец) 2 -й конец 2) 2 -й

Пример: Какова площадь цилиндра диаметром 6 дюймов?

Диаметр = 6″

Радиус равен 1/2 диаметра = 3″

Радиус2 = 3″ x 3″ = 9″

π x (Радиус цилиндра)2 = 3,14 x (3)2 = 3,14 x 9 = 28,26 квадратных дюймов

Выход глухого конца цилиндра (GPM):

Площадь глухого конца ÷ Площадь конца штока x GPM In

Пример: сколько галлонов в минуту выходит из глухого конца цилиндра диаметром 6 дюймов с диаметр штока при скорости 15 галлонов в минуту?

Глухая часть цилиндра = 28,26 кв. дюйма

дюйма

Область конца стержня цилиндров = 21,19 квадратных дюймов

галльмс / мин вход = 15 галлонов в минуту

Площадь слепой конец ÷ Площадь конца стержня x Гамн в = 28,26 ÷ 21,19 x 15 = 20 галлон в минуту

цилиндр (в фунты):

Давление (в PSI) x Площадь цилиндра

Пример: Какова сила толкания цилиндра диаметром 6 дюймов, работающего при 2500 PSI?

Площадь глухого конца цилиндра = 28,26 квадратных дюймов

Давление = 2500 фунтов на кв. дюйм

Давление x Площадь цилиндра = 2500 X 28,26 = 70 650 фунтов

Какова тяговая сила цилиндра диаметром 6 дюймов со штоком диаметром 3 дюйма, работающего при давлении 2500 фунтов на квадратный дюйм?

Зона конца стержня цилиндра = 21,19 квадратных дюймов

Давление = 2 500 фунтов на квадратный дюйм

Давление x Цилиндр. ):

(231 x GPM) ÷ (60 x полезная площадь цилиндра)

Пример: Как быстро будет расширяться цилиндр диаметром 6 дюймов со штоком диаметром 3 дюйма при подаче 15 галлонов в минуту?

GPM = 6

Чистая площадь цилиндра = 28,26 квадратных дюймов оно отвернется?

Чистая площадь цилиндра = 21,19 квадратных дюймов

(231 x GPM) ÷ (60 x Чистая площадь цилиндра) = (231 x 15) ÷ (60 x 21,19) = 2,73 дюйма в секунду

GPM расхода, необходимого для скорости цилиндра:

Площадь цилиндра x Длина хода в дюймах ÷ 231 x 60 ÷ Время в секундах для одного хода 10 секунд?

Площадь цилиндра = 28,26 квадратных дюймов

Длина хода = 8 дюймов

Время 1 хода = 10 секунд Если цилиндр имеет шток диаметром 3 дюйма, сколько галлонов в минуту необходимо, чтобы втянуть 8 дюймов за 10 секунд?

Площадь цилиндра = 21,19 квадратных дюймов

Длина хода = 8 дюймов

Время 1 хода = 10 секунд Давление жидкости в фунтах на квадратный дюйм, необходимое для подъема груза (в фунтах на квадратный дюйм):

Необходимое усилие в фунтах ÷ Площадь цилиндра

Пример: Какое давление необходимо для создания силы толкания 50 000 фунтов от цилиндра диаметром 6 дюймов?

фунта силы = 50 000 фунтов

Площадь слепого конца цилиндра = 28,26 кв. дюймов

дюймов

Необходимое усилие в фунтах ÷ Площадь цилиндра = 50 000 ÷ 28,26 = 1 769,29 фунт/кв. стержень диаметр?

Сила в фунтах = 50 000 фунтов

Площадь конца штока цилиндра = 21,19 квадратных дюймов

Необходимая сила в фунтах ÷ площадь цилиндра = 50 000 ÷ 21,19 = 2 359,60 фунтов на квадратный дюйм

— Гидравлический мотор. Сколько галлонов в минуту необходимо для привода двигателя объемом 3,75 кубических дюйма при 1500 об/мин?

Рабочий объем двигателя = 3,75 кубических дюйма на оборот

Число оборотов двигателя = 15000003

Скорость двигателя жидкости от GPM Вход:

231 x GPM ÷ смещение двигателя жидкости

Пример: насколько быстро будет повернуть двигатель на 0,75 кубического дюйма с находом 6 ГП на входе?

Гам / мин = 6

Смещение двигателя = 0,75 кубических дюймов на революцию

231 XPM ÷ смещение двигателя жидкости = 231 x 6 ÷ 0,75 = 1,848 об / мин

9000

0002 Крутящий момент гидравлического двигателя от давления и смещения:

PSI x Рабочий объем двигателя ÷ (2 x π)

Пример. Какой крутящий момент развивает двигатель объемом 2,5 куб. дюйма при давлении 2000 psi?

Какой крутящий момент развивает двигатель объемом 2,5 куб. дюйма при давлении 2000 psi?

Давление = 2000 фунтов на квадратный дюйм

Смещение двигателя = 2,5 кубических дюймов на революцию

PSI x смещение двигателя ÷ (2 x π) = 2000 x 2,5 ÷ 6,28 = 796,19 дюйма

Отрасывало мотор с помощью GP -MAID GPM. , PSI и об/мин:

гал/мин x PSI x 36,77 ÷ об/мин

Пример. Какой крутящий момент развивает двигатель при 1200 фунт/кв.

GPM = 10

PSI = 1,500

RPM = 1200

GPM x PSI x 36.7 ÷ RPM = 10 x 1,500 x 36.7 ÷ 1200 = 458.75 inch pounds second

Fluid Motor Torque from Мощность и число оборотов в минуту:

Мощность x 63025 ÷ число оборотов в минуту

Пример: Какой крутящий момент развивает двигатель мощностью 12 лошадиных сил и 1750 об/мин?

Horsepower = 12

RPM = 1750

Horsepower x 63025 ÷ RPM = 12 x 63025 ÷ 1750 = 432. 17 inch pound

17 inch pound

–hydraulic-system.jpg

4. Расчеты жидкости и трубопроводовСкорость жидкости в трубопроводе

0,3208 x GPM ÷ Внутренняя площадь

Какова скорость 10 галлонов в минуту, проходящих через трубу диаметром 1/2″ сортамента 40?

GPM = 10

Внутренняя площадь = 0,304 (см. примечание ниже)

0,3208 x GPM ÷ Внутренняя площадь = 0,3208 x 10 ÷ 0,304 = 10,55 футов в секунду

Примечание: Внешний диаметр трубы остается прежним независимо от толщины трубы. Труба для тяжелых условий эксплуатации имеет более толстую стенку, чем труба для стандартных условий эксплуатации, поэтому внутренний диаметр трубы для тяжелых условий эксплуатации меньше внутреннего диаметра трубы для стандартных условий эксплуатации. Толщину стенки и внутренний диаметр труб можно найти в легкодоступных таблицах.

Гидравлические стальные трубы также имеют одинаковый наружный диаметр независимо от толщины стенки.

Размеры шлангов указывают на внутренний диаметр трубопровода. Шланг диаметром 1/2 дюйма имеет внутренний диаметр 0,50 дюйма, независимо от номинального давления шланга.

Рекомендуемые размеры трубопроводов:

– Размеры всасывающих линий насоса должны быть такими, чтобы скорость жидкости составляла от 2 до 4 футов в секунду.

– Размер линий возврата масла должен быть таким, чтобы скорость жидкости составляла от 10 до 15 футов в секунду.

– Размер линий подачи среднего давления должен быть таким, чтобы скорость жидкости составляла от 15 до 20 футов в секунду.

– Линии подачи высокого давления должны иметь такой размер, чтобы скорость жидкости была ниже 30 футов в секунду.

–simple-hydraulic-system.jpg

5. General Conversions

| To Convert | Into | Multiply By |

| Bar | PSI | 14,5 |

| см3 | Cu. В. В. | 0,06102 |

| °C | °F | (°C x 1,8) + 32 |

| кг | фунтов. | 2.205 |

| KW | HP | 1.341 |

| Liters | Gallons | 0.2642 |

| mm | Inches | 0.03937 |

| Nm | lb.-ft | 0,7375 |

| Медь. В. | cc | 16.39 |

| °F | °C | (°F – 32) ÷ 1.8 |

| Gallons | Liters | 3.785 |

| HP | KW | 0.7457 |

| Дюймы | мм | 25,4 |

| фунтов | кг | 0,4535 |

| фунт-фут | Н·м | 1,356 |

| PSI | Бар | 0,06896 |

| Дюймы HG | PSI | 0,4912 |

| Дюймы H 2 0 | PSI | 0. 03613 03613 |

Для получения информации о гидравлических продуктах, пожалуйста, посетите наш продукт: /продукты

. /или удовлетворительная работа оборудования, разработанного на основе этой информации.

Основные гидравлические формулы | Flodraulic Group

Давление, сила и мощность Взаимосвязь:

Давление (psi) = усилие (фунты) / площадь (дюйм²)

Сила (фунты) = площадь (дюйм²) x давление (фунт/кв. дюйм)

Площадь (дюйм²)

Мощность жидкости, л.с. :

Мощность жидкости, л.с.0003

Взаимосвязь крутящего момента и мощности:

Крутящий момент (фут-фунт) = мощность (л.с.) x 5252 / скорость (об/мин)

скорость (об /мин) = лошадиная сила (HP) x 5,252 /крутящий момент (фут фунты)

Основные расчеты базовых цилиндров:

Площадец поршневого цилиндра (в ²) = Диаметр квадрат x 0,7854

(также может использовать 3,1416. радиус в квадрате (дюймы) )

радиус в квадрате (дюймы) )

Конец штока поршня (кольцевой конец) Площадь (дюйм²) = площадь поршневого цилиндра (дюйм²) — площадь штока (дюйм²)

Сила цилиндра (фунты) = давление (фунт/кв. дюйм) x площадь (дюйм²)

Скорость цилиндра (фут/кв. мин) = 19,25 x расход (галлонов в минуту) / площадь (дюйм²)

(разделите на 60, чтобы преобразовать скорость в фут/сек)

Скорость цилиндра (дюйм/мин) = расход (куб. дюйм/мин) / площадь ( дюйм²)

(Обратите внимание, что 1 галлон США = 231 куб. дюйм)

Время работы цилиндра (сек) = площадь (дюйм²) x ход цилиндра (дюймы) x 0,26 / скорость потока (галлонов в минуту)

Расход цилиндра (гал/мин) = 12 x 60 x скорость цилиндра (фут/сек) x площадь (дюйм²) / 231

Объем цилиндра (галлоны) = площадь цилиндра (дюйм²) x ход цилиндра (дюймы) / 231

Основные расчеты гидравлического двигателя :

Крутящий момент двигателя (в фунтах) = давление (psi) x рабочий объем двигателя (куб. дюйм/об) / 6,28 )

дюйм/об) / 6,28 )

Скорость двигателя (об/мин) = 231 x скорость потока (галлонов в минуту) / рабочий объем двигателя (куб. дюйм/об)

Мощность двигателя (л.с.) = крутящий момент (в фунтах) x скорость двигателя (об/мин) / 63 025

Расход двигателя (гал/мин) = скорость двигателя (об/мин) x рабочий объем двигателя (куб. дюйм/об) / 231

Рабочий объем двигателя

Основные расчеты насоса :

Расход насоса на выходе (гал/мин) об) / 231

Скорость насоса (об/мин) = 231 x подача насоса (гал/мин) / рабочий объем насоса (куб. дюйм/об)

Мощность насоса (л.с.) = расход (галлонов в минуту) x давление (psi) / 1 714 x коэффициент полезного действия насоса

Крутящий момент насоса (в фунтах) = давление (psi) x рабочий объем насоса (куб. дюйм/об) / 6,28

(также можно использовать мощность (л.с.) x 63 025 / рабочий объем насоса (куб. дюйм/об)

Тепло Формулы генерации : Преобразование тепла в другие единицы

1 л. с. = 2 545 БТЕ/ч = 42,4 БТЕ/мин = 33 000 футо-фунтов/мин = 746 Вт x psi x gpm

с. = 2 545 БТЕ/ч = 42,4 БТЕ/мин = 33 000 футо-фунтов/мин = 746 Вт x psi x gpm

1 BTU/ч = 0,0167 BTU/мин = 0,00039 л.с. 4 453 БТЕ/ч = 105 БТЕ/мин = 57 750 фут-фунтов/мин = 1305 Вт

- Большая часть этого тепла будет возвращаться в резервуар.

- Обратите внимание, что тепло вырабатывается каждый раз, когда механическая выходная работа не производится

Общая охлаждающая способность стального резервуара: HP (тепло) = 0,001 x TD x A

TD = разность температур масла в резервуаре и окружающего окружающего воздуха

A = общая площадь поверхности резервуара в квадрате футов (включая дно, если оно поднято)

Общая информация и практические правила :

Расчетная мощность привода насоса, л.с.: 1 л.с. входного привода на каждый 1 галлон в минуту при выходе насоса 1500 фунтов на кв. дюйм

Мощность в л.с. при работе насоса на холостом ходу: насосу, работающему вхолостую и без нагрузки, потребуется около 5% от его полной производительности, л. с.

с.

Емкость резервуара (ГАЛС) = длина (INS) x ширина (INS) x высота (INS) / 231

Сжимаемость масла: приблизительное уменьшение объема на 1/2 % на каждые 1000 фунтов на квадратный дюйм давления

Сжимаемость воды: приблизительное уменьшение объема на 1/3 % на каждые 1000 psi давления

Мощность для нагрева гидравлического масла: каждый 1 Вт повышает температуру 1 галлона масла на 1°F в час

Рекомендации по скорости потока в гидравлических линиях:

- 10–15 фут/с = напорные линии до 500 фунтов на кв. дюйм

- от 15 до 20 фут/сек = линии давления 500–3 000 фунтов на кв. дюйм

- 25 фут/сек = линии давления более 3 000 фунтов на квадратный дюйм

- 4 фута/сек = любые масляные линии в системах воздух-над-маслом

Скорость потока нефти в трубе: скорость (фут/сек) = расход (гал/мин) x 0,3208 / внутренняя площадь трубы (кв. дюйм)

Формулы площади круга:

- Площадь (кв. дюйм) = π x r², где π (пи) = 3,1416, а r = радиус в дюймах, возведенный в квадрат .

- Площадь (кв. дюймы) = π x d² / 4 , где π (пи) = 3,1416, а d = диаметр в дюймах

- Окружность (дюймы) = 2 x π x r , где π (пи) = 3,1416, а r – радиус в дюймах

- Окружность (дюймы) = π x d , где π (пи) = 3,1416, а d = диаметр в дюймах

Обычно используемые эквиваленты гидропривода :

Один галлон США равен:

- 231 кубический дюйм

- 3,785 литра (1 литр = 0,2642 галлона США)

- 4 кварты или 8 пинт

- 128 унций жидкости / 133,37 унций веса

- Вес 8,3356 фунтов

Одна лошадиная сила равна:

- 33 000 футофунтов в минуту

- 550 фут-фунтов в секунду

- 42,4 БТЕ/мин

- 2545 БТЕ в час

- 746 Вт

- 0,746 кВт

В фунтах на кв. дюйм равно:

- 0,0689 бар (1 бар = 14,504 фунта на кв. дюйм)

- 6,895 кПа

- 2,0416 ртутного столба (дюймы ртутного столба)

- 27,71 дюйма, вода

Одна атмосфера равна:

- 14,696 фунтов на кв.

дюйм

дюйм - 1,013 бар

- 29,921 рт. ст. (дюймы ртутного столба)

Примечание : Эта информация предоставляется в качестве краткого справочного материала и не предназначена для замены квалифицированной инженерной помощи. Несмотря на то, что были предприняты все усилия для обеспечения точности этой информации, могут возникать ошибки. Таким образом, ни Flodraulic, ни одна из ее дочерних компаний, ни ее сотрудники не несут никакой ответственности за ущерб, травмы или неправильное применение в результате использования данного справочного руководства. 9Калькулятор гидравлического давления

Этот калькулятор гидравлического давления анализирует гидравлическую систему из двух поршней, соединенных друг с другом через среду, обычно жидкость. Такие устройства обычно используются в ситуациях, когда необходимо поднять что-то тяжелое с меньшим усилием, например, автомобильный гидравлический подъемник на станциях технического обслуживания. Вы можете найти механическую аналогию гидравлического пресса в нашем калькуляторе механических преимуществ, где мы описали шесть простых механизмов, таких как рычаг, шкив или клин.

Вы можете найти механическую аналогию гидравлического пресса в нашем калькуляторе механических преимуществ, где мы описали шесть простых механизмов, таких как рычаг, шкив или клин.

Основной принцип работы гидравлического пресса основан на так называемом законе Паскаля (также принципе Паскаля). Читайте дальше, если вы хотите узнать, что такое принцип Паскаля и как его использовать для оценки соответствующих площадей поршней и сил, действующих на них. В следующем тексте мы также предоставили пример гидравлических расчетов, которые можно выполнить с помощью нашего калькулятора закона Паскаля.

Что такое принцип Паскаля?

Закон Паскаля говорит, что если вы приложите внешнее давление к жидкому газу в закрытом контейнере, то давление будет передаваться по всей жидкости, так что везде будет происходить один и тот же сдвиг. Этот закон был назван в честь Блеза Паскаля , который в 1646 году провел эксперимент под названием Бочка Паскаля. Он вставил длинную вертикальную трубку в бочку, наполненную водой. Затем он налил в эту трубку воду, что увеличило гидростатическое давление. В какой-то момент давление внутри ствола стало слишком высоким, и ствол лопнул.

Он вставил длинную вертикальную трубку в бочку, наполненную водой. Затем он налил в эту трубку воду, что увеличило гидростатическое давление. В какой-то момент давление внутри ствола стало слишком высоким, и ствол лопнул.

Принцип Паскаля используется во многих гидравлических системах, таких как гидравлический пресс, который показан на рисунке ниже. Есть два поршня: один с меньшей площадью и один с большей площадью, которые связаны друг с другом через некоторую гидравлическую жидкость. Давление меньшего поршня на жидкость будет точно равно давлению жидкости на больший цилиндр. Важно подчеркнуть, что не силы , а давления равны.

Рисунок взят с: https://en.wikipedia.org/wiki/Hydraulic_drive_system

Калькулятор закона Паскаля

Наш калькулятор гидравлического давления может рассчитать подходящие параметры обоих поршней гидравлического пресса. Для этого воспользовались формулой закона Паскаля , которая после соответствующих преобразований принимает вид:

F₁ = A₁ / A₂ * F₂

где

-

F₁, -

F₂сила, приложенная ко второму поршню, -

A₁площадь первого поршня, -

A₂— площадь второго поршня.

Давление жидкости внутри гидравлического пресса можно рассчитать двумя простыми способами: p = F₁/A₁ или p = F₂/A₂ . Хотя поначалу это не очевидно, в гидравлическом прессе реализован принцип энергосбережения . Чтобы поднять более тяжелый предмет, лежащий на первом поршне, нам нужно переместить второй поршень на большее расстояние. Мы можем выразить это с помощью следующих уравнений:

d₁ = F₂ / F₁ * d₂ или d₁ = A₂ / A₁ * d₂

-

d₁— расстояние, на которое переместился первый поршень20, 9000 -

d₂— расстояние, на которое переместился второй поршень.

Суммарная работа, совершаемая одним поршнем, удовлетворяет соотношению:

W = F₁ * d₁ = F₂ * d₂

В расширенном режиме нашего калькулятора гидравлического давления вы также можете рассчитать параметры: d₁ , d₂ и W .

Гидравлические расчеты

Воспользуемся калькулятором гидравлического пресса для расчета гидравлического подъема автомобиля. Какую силу нужно приложить, чтобы поднять автомобиль массой на 1000 кг ? Давайте пошагово:

- Компрессор обычно оказывает давление на жидкость в маленьком поршне. Если предположить, что маленький поршень представляет собой круг диаметром 90 931 3 90 932 см, то легко вычислить, что его площадь равна

A₁ = 7,069 см²(вы можете использовать наш калькулятор окружности, чтобы вычислить площадь круга). - Точно так же, если больший поршень, который поднимает автомобиль, представляет собой круг диаметром

30 см, то его площадь равнаA₂ = 706,9 см². - Вес автомобиля массой

1000 кгравенF₂ = 1000 кг * 9,80665 м/с² = 98066,5 Н, потому что ускорение Земли равноg = 9,80665 м/с². - Наконец, с помощью нашего калькулятора закона Паскаля мы можем рассчитать, что для подъема автомобиля массой

1000 кгнам нужно толькоF₁ = 980,7 Нчто соответствует массе100 кг, приблизительно равной массе человеческого тела! При этом давление жидкости равноp = 1387,3кПа, что в13,69раз превышает атмосферное давление.

Навигация по записям

раздел Цилиндры) (груз В).

раздел Цилиндры) (груз В).