- Индукционные кузнечные нагреватели

- Индукционные кузнечные нагреватели с ручной и автоматической подачей

- Последовательные индукционные кузнечные нагреватели

- Параллельные индукционные кузнечные нагреватели

- Торцевые индукционные кузнечные нагреватели

- Линейные индукционные кузнечные нагреватели

- Карусельные и конвейерные индукционные кузнечные нагреватели

- Индукционные кузнечные нагреватели с транзисторным преобразователем частоты и параллельным колебательным контуром

- Высокоэкономичные индукционные кузнечные нагреватели с транзисторным преобразователем частоты и последовательным колебательным контуром

- Индукционные кузнечные нагреватели с тиристорным преобразователем частоты и параллельным колебательным контуром

- Малоизученное при индукционном нагреве углеродистых сталей: явление «полосового» нагрева

- Установка для индукционного нагрева металла, 4 кВт, 220 В. TopAuto F40R

- Индукционный кузнечный нагреватель

- Преимущества транзисторных индукционных установок

- Виды индукционных кузнечных нагревателей нагрева металлических заготовок для их дальнейшей объемной деформации

- Транзисторные и тиристорные преобразователи частоты

- Индукционные катушки (индукторы)

- Системы охлаждения

- Меры безопасности

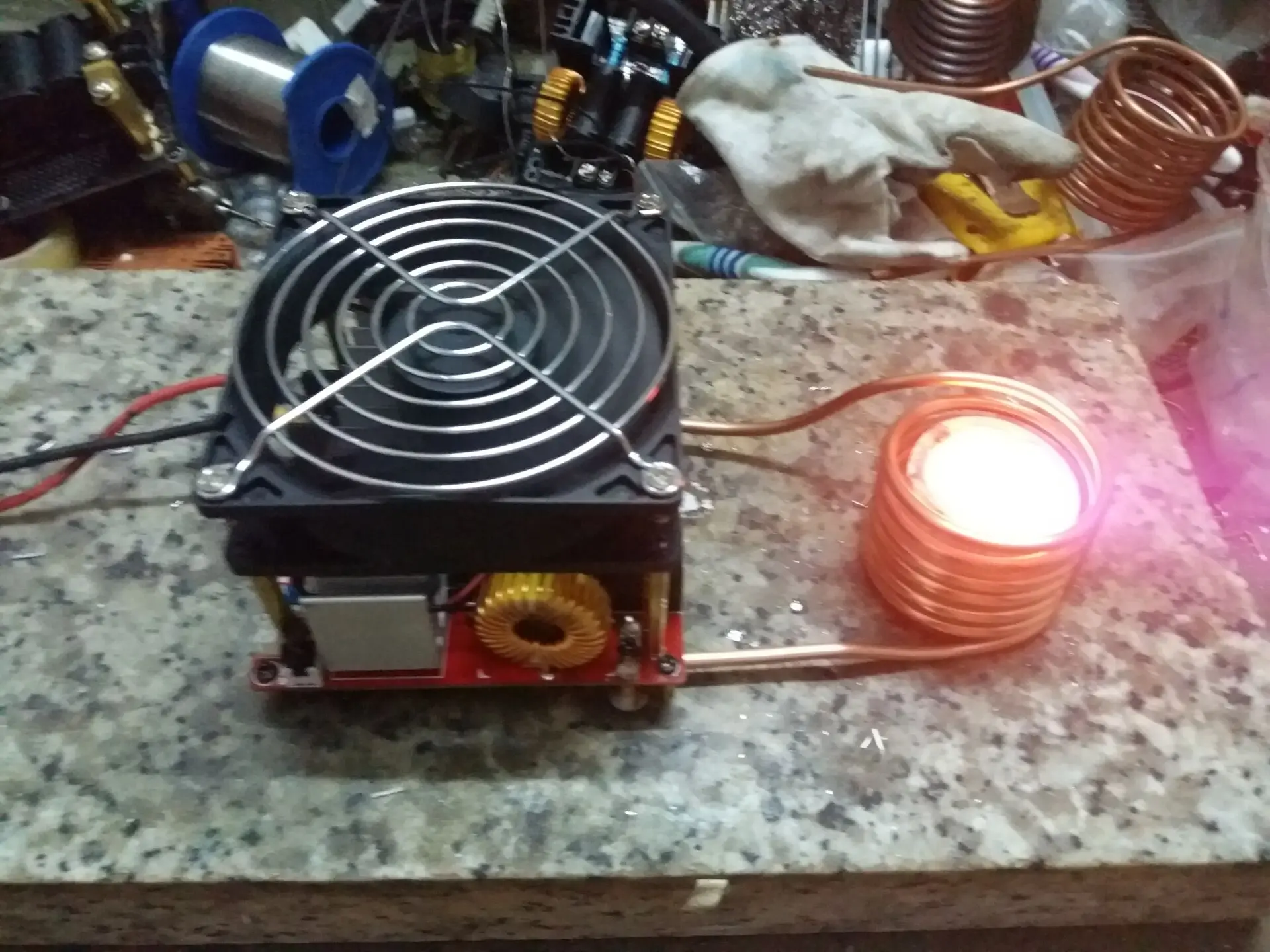

- Установки индукционного нагрева на транзисторных полевых сборках (модули IGBT)

- Индукционный нагрев

- Индукционные печи для нагрева металла

- Индукционный нагрев металла | Гекомс

- Что такое индукционный нагрев? | Inductoheat Inc

- Основы технологии индукционного нагрева

- Разоблачение 4 распространенных мифов о предварительном нагреве при сварке

- IHG20AB Высокочастотный индукционный нагреватель с таймерами 50–250 кГц 20 кВт

- Усовершенствованная система индукционного нагрева для горячей штамповки

- Inductor Система индукционного нагрева Pro-Max

- HeatLine: Индукционные нагреватели

Индукционные кузнечные нагреватели

Индукционные кузнечные нагреватели (ИКН) предназначены для нагрева металлических заготовок перед горячей штамповкой, гибкой, ковкой и высадкой.

Индукционный нагрев для объемной деформации имеет ряд преимуществ в сравнении с любыми другими видами нагрева, такими как газовый нагрев и электрический в промышленных печах.

Преимущества индукционных кузнечных нагревателей:

- Значительно снижаются энергозатраты, что особенно важно в условиях постоянного роста тарифов на электроэнергию.

- Снижает время нагрева заготовок, что резко повышает производительность производства.

- За счет автоматизации подачи заготовок, улучшается точность их нагрева до заданной температуры.

- Уменьшается количество окалины, что в свою очередь значительно повышает стойкость штамповой оснастки.

- Улучшаются условия труда, это поймет каждый, кто хоть раз стоял у жерла открытой печи с большим количеством заготовок.

- Освобождаются дополнительные площади в цеху, за счет меньших габаритов индукционного оборудования.

Во многом эти преимущества индукционных кузнечных нагревателей достигаются за счет проникновения индукционного нагрева в глубину заготовки. От нескольких мм — до нескольких см в зависимости от рабочей частоты и температуры поверхности. В итоге максимальная температура нагрева создается на определенной глубине от поверхности заготовки. Естественно, нагрев изнутри способствует лучшей теплопередаче в глубину заготовки, обусловленной теплопроводностью металла.

Индукционные кузнечные нагреватели с успехом используются для нагрева различных магнитных и немагнитных металлов. Как цветных: сплавов на основе меди и алюминия. Так и черных металлов: стали, в том числе нержавеющей и легированной, а так же чугуна.

Различают высокотемпературный нагрев для горячей штамповки и высадки стали 1200°С и низкотемпературный 850°С. Технология штамповки может предусматривать и промежуточную температуру между этими значениями. Медь для горячей штамповки нагревают обычно до 700º С, а алюминий до 500º С.

Технология штамповки может предусматривать и промежуточную температуру между этими значениями. Медь для горячей штамповки нагревают обычно до 700º С, а алюминий до 500º С.

Существуют технологически обоснованные требования по максимальной разнице температур по всему объему заготовки для обеспечения требуемой пластичности и однородности металлов. Для углеродистой стали максимальная разница температур составляет 100°С. Для других металлов и особых случаев разница может составлять 50°С. Подробнее читайте в статье здесь >>>

При заказе ИКН следует иметь ввиду, что его нельзя будет использовать для универсального нагрева большой номенклатуры деталей с различными диаметрами. Дело в том, что индукционные кузнечные нагреватели, предназначенные для нагрева заготовок весом в несколько килограмм, будут неэффективно нагревать заготовки весом в несколько сотен грамм. Даже при условии смены футерованных индукционных катушек. А в одной и той же индукционной катушке нежелательно нагревать заготовки с разницей в диаметре более чем в 1,5 раза.

Индукционные кузнечные нагреватели с ручной и автоматической подачей

В зависимости от того как подается заготовка для индукционного нагрева, различают ручные и автоматические ИКН. Ручная подача является самым дешевым вариантом организации индукционного кузнечного нагрева, но вместе с тем и довольно опасным. Из-за поражения рабочих рассеянным индукционным полем.

Автоматическая подача значительно более предпочтительна, она менее вредна для здоровья и обеспечивает более равномерных нагрев заготовок. Подача заготовок осуществляется последовательно, с помощью автоматического толкателя, на пневматической, механической или гидравлической тяге. Именно автоматическая подача позволяет реализовать все преимущества индукционного кузнечного нагрева.

Последовательные индукционные кузнечные нагреватели

С помощью автоматического толкателя последняя заготовка передвигает предыдущую, до тех пор, пока первая не выйдет из индукционной катушки. Движение заготовок происходит по направляющим, расположенным на дне футерованной индукционной катушки. направляющие могут быть выполнены без охлаждения из нихрома и нержавеющей стали. На мощных ИКН направляющие делают на основе водоохлаждаемой трубки из нержавеющей стали. Нержавеющая сталь применяется по причине ее слабого нагрева из-за отсутствия ферромагнитных свойств. Любые водоохлаждаемые направляющие «съедают» не менее 5% мощности нагревателя. На выходе индуктора легкие заготовки самостоятельно падают в короб, а тяжелые заготовки вытягиваются с помощью цепных транспортеров для исключения повреждения края футеровки индукционной катушки.

Движение заготовок происходит по направляющим, расположенным на дне футерованной индукционной катушки. направляющие могут быть выполнены без охлаждения из нихрома и нержавеющей стали. На мощных ИКН направляющие делают на основе водоохлаждаемой трубки из нержавеющей стали. Нержавеющая сталь применяется по причине ее слабого нагрева из-за отсутствия ферромагнитных свойств. Любые водоохлаждаемые направляющие «съедают» не менее 5% мощности нагревателя. На выходе индуктора легкие заготовки самостоятельно падают в короб, а тяжелые заготовки вытягиваются с помощью цепных транспортеров для исключения повреждения края футеровки индукционной катушки.

Параллельные индукционные кузнечные нагреватели

Данные ИКН применяются при нагреве массивных, длинных, круглых заготовок. Индукционная катушка имеет ширину более длины заготовки. Заготовки с помощью гидравлического толкателя закатываются для нагрева боком. Равномерность нагрева достигается за счет перекатывания заготовки в индукторе с боку на бок. Учитывая большой вес заготовок все операции по их подаче и уборке осуществляются автоматически.

Учитывая большой вес заготовок все операции по их подаче и уборке осуществляются автоматически.

Торцевые индукционные кузнечные нагреватели

Применяются тогда, когда нужно произвести объемную деформацию части заготовки. В зависимости от зоны нагрева данные ИКН могут выполнять индукционный нагрев как на краю, так и в середине заготовки. Если нагрев делается только по краю, индукционные катушки футеруются как тупиковые, они лучше держат тепло. Если нагревать нужно середину, индукционную катушку делают сквозной конструкции.

Линейные индукционные кузнечные нагреватели

Этот тип индукционных нагревателей применяют для нагрева либо очень длинных либо вовсе сплошных заготовок. Если диаметр заготовки не велик обходятся одной индукционной катушкой. В линиях по производству предварительно напряженной арматуры нагревателей ставят до десятка. Если требуется большая производительность при большой массе, применят много последовательных индукционных катушек шириной около метра. В этом случае между индукционными катушками ставят водоохлаждаемые ролики, т.к. длинные, массивные заготовки «снесут» любые неподвижные направляющие.

В этом случае между индукционными катушками ставят водоохлаждаемые ролики, т.к. длинные, массивные заготовки «снесут» любые неподвижные направляющие.

Карусельные и конвейерные индукционные кузнечные нагреватели

Это сравнительно новый вид индукционных нагревателей. В этом случае заготовки крепятся за верхнюю или нижнюю не нагреваемую часть в круглой карусельной системе подачи или на гусенице. Для индукционного нагрева заготовки подаются в открытую, двухстороннюю, футерованную индукционную катушку. Подача и выемка заготовок, как правило, производится в ручную. При этом заготовки нагреваются только с одного края, например для горячей штамповки головок болтов. Но могут нагреваться и по середине, в зависимости от конструкции индукционной катушки.

Практически любой из вышеперечисленных ИКН может быть укомплектован различными транзисторными и тиристорными преобразователями. Однако учтите, что транзисторные преобразователи рекомендуются для индукционных кузнечных нагревателей мощностью до 1500 кВт.

Компания «Мосиндуктор» уже поставила и обслуживает в СНГ десятки индукционных кузнечных нагревателей мощностью от 70 до 1300 кВт. И это далеко не предел! Мы поддерживаем торговые отношения с лучшими китайскими производителями и готовы подобрать и разработать для вас любой индукционный кузнечный нагреватель из представленной ниже номенклатуры! Поставьте на вооружение своего предприятия наш опыт и лучшее соотношение цена/качество на рынке СНГ.

Индукционные кузнечные нагреватели с транзисторным преобразователем частоты и параллельным колебательным контуром

| Индукционный кузнечный нагреватель | Транзисторный индукционный нагреватель* | Диаметр заготовки мм | Производительность по нагреву** | ||

| Стали до 1200º С, кг/час | Меди до 700º С, кг/час | Алюминия до 500º С, кг/час | |||

| ИКН-35 | СЧВ-35 | 16-20 | 60-70 | 105 | 87 |

| ИКН-45 | СЧВ-45 | 20-30 | 80-90 | 140 | 112 |

| ИКН-70 | СЧВ-70 | 20-35 | 125-140 | 210 | 175 |

| ИКН-90 | СЧВ-90 | 20-40 | 165-180 | 280 | 225 |

| ИКН-110 | СЧВ-110 | 20-45 | 200-220 | 350 | 275 |

| ИКН-160 | СЧВ-160 | 20-50 | 290-320 | 515 | 400 |

| ИКН-200 | СЧВ-200 | 40-80 | 360-400 | 645 | 500 |

* В составе индукционного кузнечного нагревателя.

* Производительность зависит от диаметра и длины заготовки.

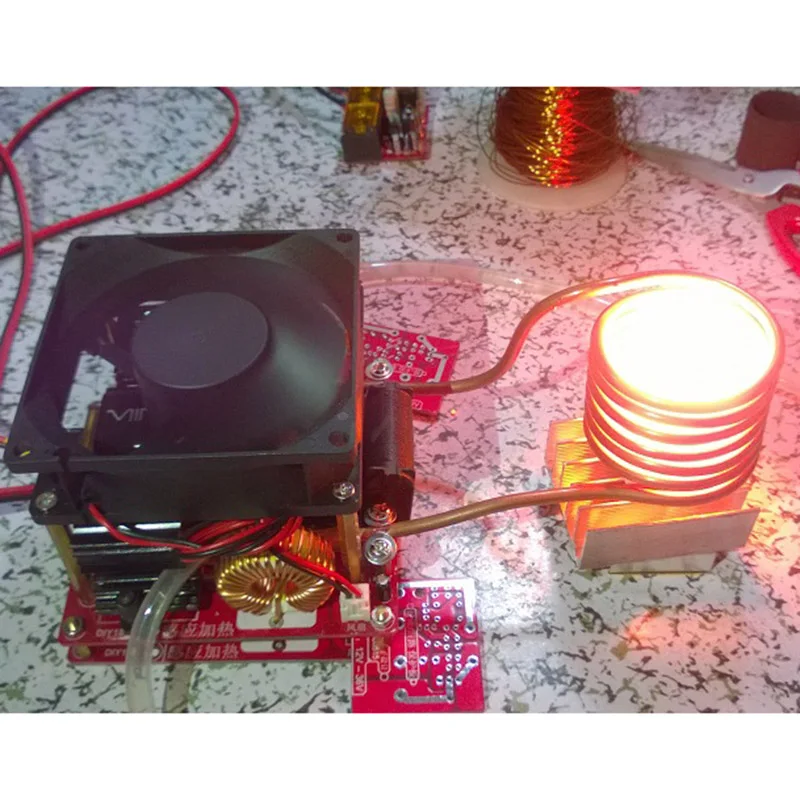

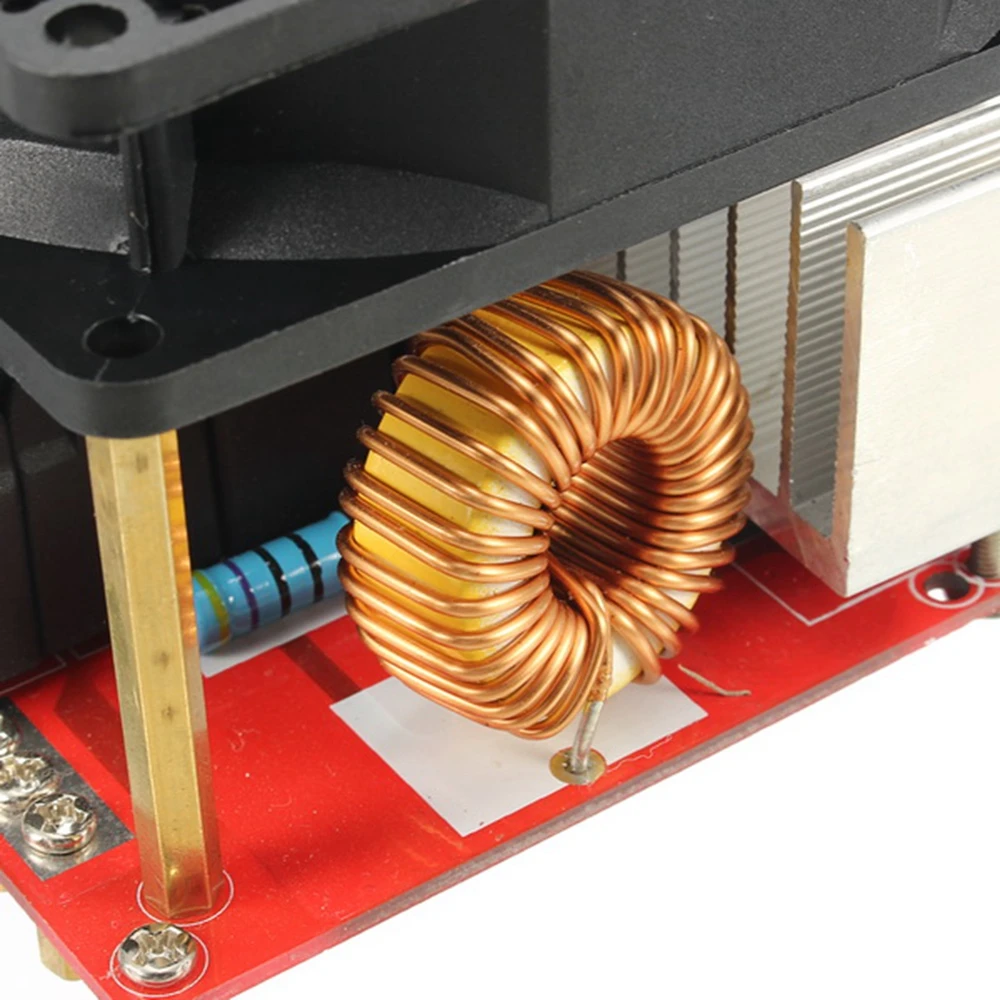

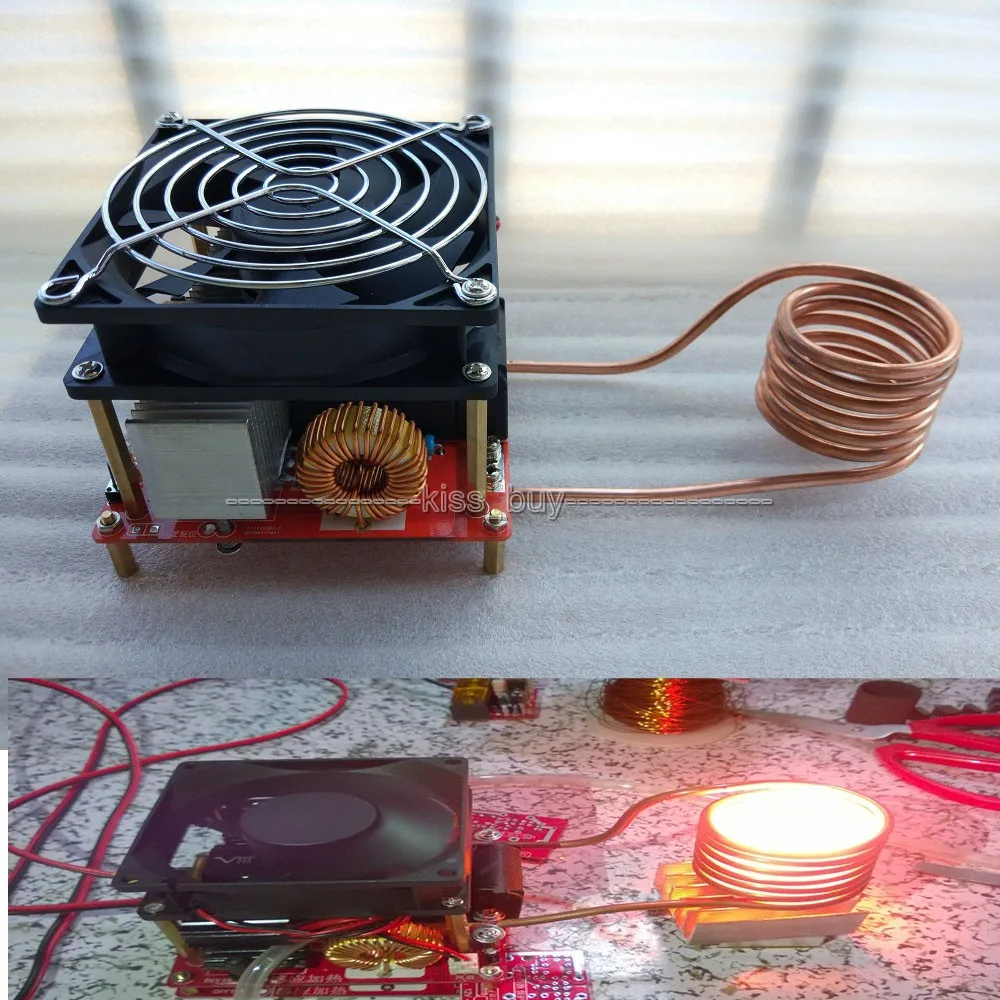

Фотографии товара:

Высокоэкономичные индукционные кузнечные нагреватели с транзисторным преобразователем частоты и последовательным колебательным контуром

| Высокоэкономичный индукционный кузнечный нагреватель | Мощность транзисторного преобразователя, кВт | Частотный диапазон, кГц | Производительность по нагреву стали до 1200º С, кг/час |

| ИКНЭ-100 | 100 | 0,5-10 | 220-312 |

| ИКНЭ-200 | 200 | 0,5-10 | 440-625 |

| ИКНЭ-300 | 300 | 0,5-10 | 670-937 |

| ИКНЭ-400 | 400 | 0,5-8 | 890-1250 |

| ИКНЭ-600 | 600 | 0,5-8 | 1340-1870 |

| ИКНЭ-800 | 800 | 0,5-6 | 1780-2500 |

| ИКНЭ-1200 | 1200 | 0,2-4 | 2670-3750 |

| ИКНЭ-1500 | 1500 | 0,2-4 | 3330-4680 |

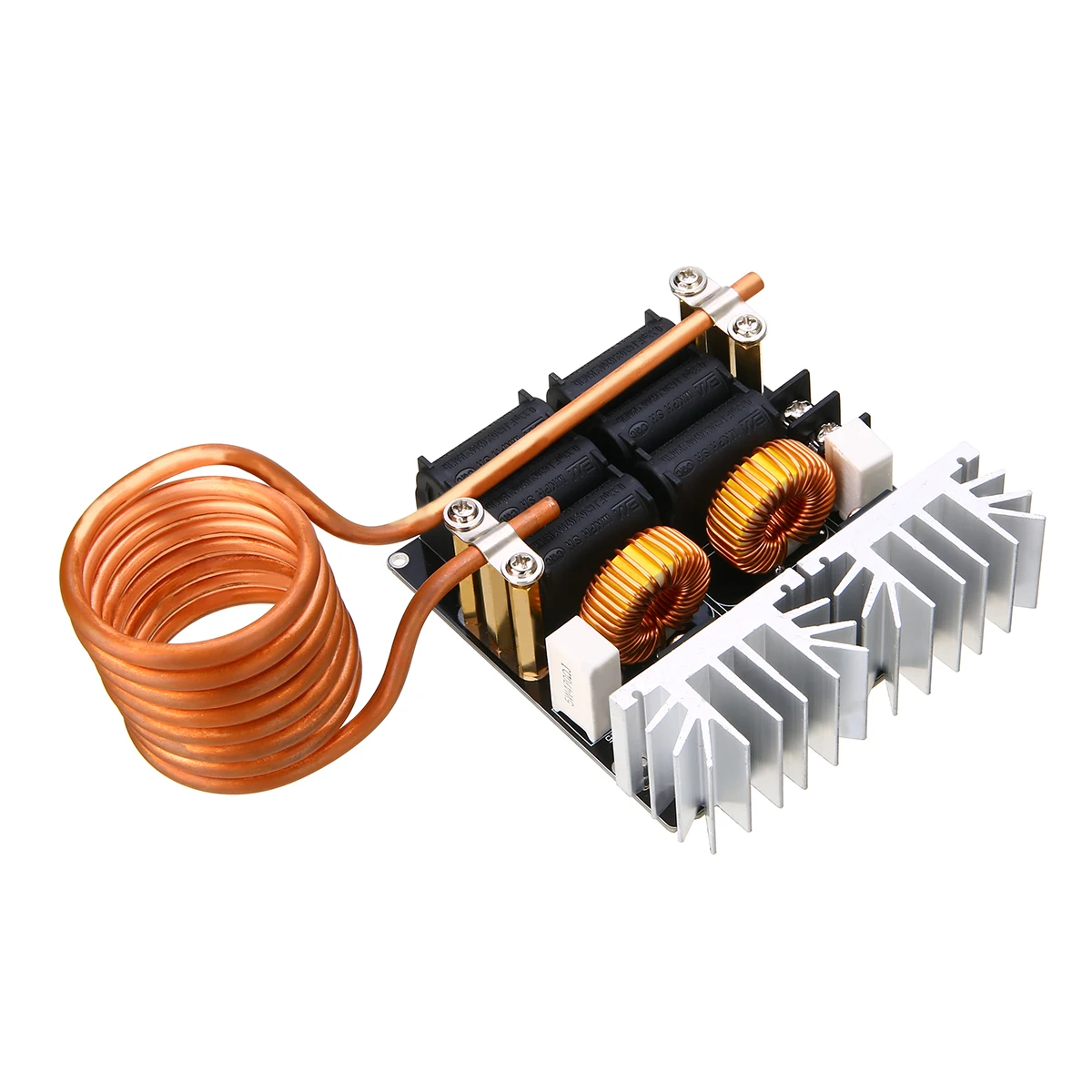

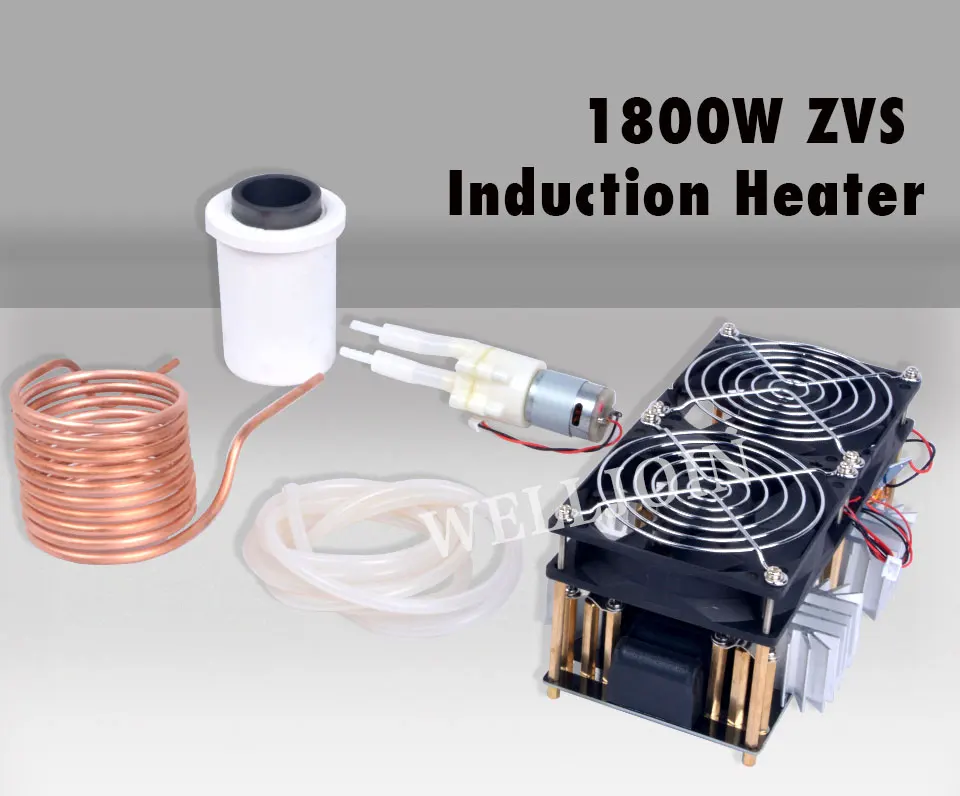

Фотографии товара:

Индукционные кузнечные нагреватели с тиристорным преобразователем частоты и параллельным колебательным контуром

| Индукционный кузнечный нагреватель | Мощность тиристорного преобразователя, кВт | Частотный диапазон, кГц | Производительность по нагреву стали до 1200ºС, кг/час |

| ИКНТ-100 | 100 | 1-8 | 180 |

| ИКНТ-200 | 200 | 1-8 | 360 |

| ИКНТ-300 | 300 | 1-8 | 550 |

| ИКНТ-400 | 400 | 1-6 | 730 |

| ИКНТ-500 | 500 | 1-4 | 910 |

| ИКНТ-600 | 600 | 1-4 | 1090 |

| ИКНТ-700 | 700 | 1-4 | 1270 |

| ИКНТ-800 | 800 | 0,5-2,5 | 1460 |

| ИКНТ-900 | 900 | 0,5-2,5 | 1640 |

| ИКНТ-1000 | 1000 | 0,5-2,5 | 1820 |

| ИКНТ-1500 | 1500 | 0,2-1 | 2730 |

| ИКНТ-2000 | 2000 | 0,2-1 | 3640 |

| ИКНТ-2500 | 2500 | 0,2-1 | 4550 |

| ИКНТ-3000 | 3000 | 0,2-1 | 5460 |

| ИКНТ-4000 | 4000 | 0,2-0,5 | 7280 |

| ИКНТ-5000 | 5000 | 0,2-0,4 | 9100 |

| ИКНТ-6000 | 6000 | 0,2-0,4 | 11000 |

| ИКНТ-8000 | 8000 | 0,2 | 14550 |

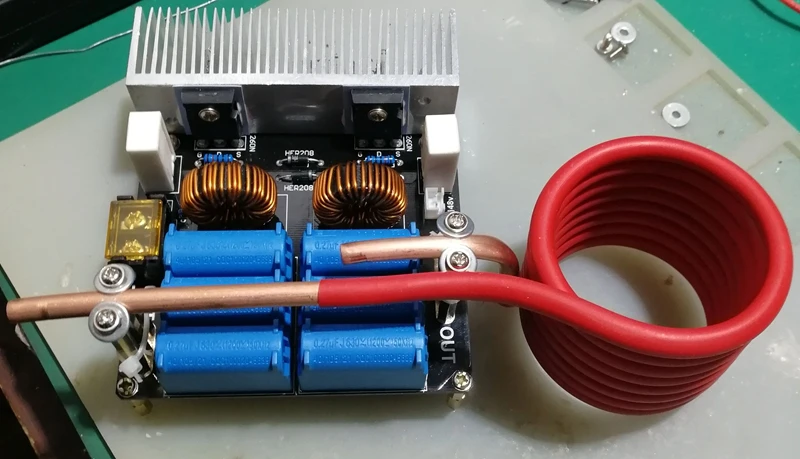

Фотографии товара:

Видео:

|

Индукционный кузнечный |

Горячая штамповка |

Экономичный индукционный |

Сопутствующие товары

Свойства товара:

Индукционные кузнечные нагреватели предназначены для нагрева перед горячей штамповкой заготовок из стали, чугуна, меди, бронзы, латуни и алюминия. Прекрасное соотношение цена/качество. Персонал легко обучается работе на установке. Установки малогабаритные и легкие. Легко установить в свободное пространство около любого пресса и штампа. Заготовка быстро нагревается до рабочей температуры, что уменьшает окисление, поднимает качество выпускаемой продукции, снижает износ штампов и прессов. Большой диапазон рабочих частот. Могут работать непрерывно в три смены. Ручная, пневматическая, механическая, гидравлическая подача заготовок. Высокая производительность. Энергосберегающая технология. С помощью замены индукционной катушки перенастраивается на различные диаметры заготовок. Применяются тиристорные и транзисторные преобразователи. Футерованные индукционные катушки служат до года.

Прекрасное соотношение цена/качество. Персонал легко обучается работе на установке. Установки малогабаритные и легкие. Легко установить в свободное пространство около любого пресса и штампа. Заготовка быстро нагревается до рабочей температуры, что уменьшает окисление, поднимает качество выпускаемой продукции, снижает износ штампов и прессов. Большой диапазон рабочих частот. Могут работать непрерывно в три смены. Ручная, пневматическая, механическая, гидравлическая подача заготовок. Высокая производительность. Энергосберегающая технология. С помощью замены индукционной катушки перенастраивается на различные диаметры заготовок. Применяются тиристорные и транзисторные преобразователи. Футерованные индукционные катушки служат до года.

Малоизученное при индукционном нагреве углеродистых сталей: явление «полосового» нагрева

Доктор Валерий И. Руднев, Дон Л. Лавлесс, Рэй Л. Кук

Inductoheat Inc., Madison Heights, MI 48071

Индукционная термообработка, включая поверхностную и сквозную закалку, зачастую является одним из наиболее эффективных способов получения требуемых свойств металла для различных применений. Основные принципы явления индукционного нагрева установлены и получены из законов Фарадея и Ампера. В соответствии с этими законами, переменное напряжение, прикладываемое к индуктору, приводит к тому, что в цепи индуктора протекает переменный ток. Переменный ток в индукторе приводит к наведению переменного магнитного поля, которое имеет такую же частоту, что и ток в индукторе. Напряженность магнитного поля зависит от частоты, тока индуктора и геометрии индукционной системы. Изменяющееся во времени магнитное поле наводит вихревые токи в заготовке, которая находится внутри или лежит на поверхности индуктора. Наведенные токи имеют ту же частоту, что и ток индуктора, однако их направления противоположны (см. рисунок 1). Вихревые токи, наведенные в заготовке, вызывают ее нагрев согласно эффекту Джоуля.

Основные принципы явления индукционного нагрева установлены и получены из законов Фарадея и Ампера. В соответствии с этими законами, переменное напряжение, прикладываемое к индуктору, приводит к тому, что в цепи индуктора протекает переменный ток. Переменный ток в индукторе приводит к наведению переменного магнитного поля, которое имеет такую же частоту, что и ток в индукторе. Напряженность магнитного поля зависит от частоты, тока индуктора и геометрии индукционной системы. Изменяющееся во времени магнитное поле наводит вихревые токи в заготовке, которая находится внутри или лежит на поверхности индуктора. Наведенные токи имеют ту же частоту, что и ток индуктора, однако их направления противоположны (см. рисунок 1). Вихревые токи, наведенные в заготовке, вызывают ее нагрев согласно эффекту Джоуля.

Рисунок 1. Распределение токов в индукционной системе «индуктор – заготовка»

Одним из важнейших преимуществ индукционной термообработки является возможность выделения большой мощности в выбранной области заготовки. Это приводит к небольшому времени нагрева и, следовательно, к высокой производительности системы по сравнению с другими методами термообработки.

Это приводит к небольшому времени нагрева и, следовательно, к высокой производительности системы по сравнению с другими методами термообработки.

Индукционная термообработка – сложный процесс, включающий многие факторы и составляющие. Чтобы получить эффективную индукционную систему, которая обеспечит требуемую термообработку заготовки, необходимо выбрать частоту, мощность и тип индуктора.

Природа и история «полосового» эффекта

Перед тем как обсуждать особенности индукционной термообработки, необходимо упомянуть об одном важном эффекте, который обычно не рассматривается в изданиях, посвященных индукционному нагреву. Этот эффект получил название «полосового» эффекта. Он обычно имеет место при интенсивной индукционной закалке углеродистой стали на высокой мощности. Из-за этого эффекта, в обрабатываемой детали, находящейся в индукторе, тепло может распределиться неравномерно. «Полосовой» эффект также может возникнуть в случае нагрева цилиндрической детали в одновитковом индукторе (см. рисунок 2). При этом, вскоре после начала цикла нагрева появляется чередование «горячих» (яркие полосы) и «холодных» (темные полосы) областей. Эти яркие и темные полосы на цилиндрической заготовке имеют форму колец.

рисунок 2). При этом, вскоре после начала цикла нагрева появляется чередование «горячих» (яркие полосы) и «холодных» (темные полосы) областей. Эти яркие и темные полосы на цилиндрической заготовке имеют форму колец.

Рисунок 2. «Полосовой» эффект при индукционном нагреве цилиндрической заготовки из углеродистой стали

«Полосовой» эффект никогда не пытались изучить с помощью математического моделирования. Он был выявлен только во время практической деятельности или во время лабораторных экспериментов по индукционной закалке магнитных сталей и часто воспринимался как нечто таинственное или магическое. При некоторых технологиях этот эффект может проявиться внезапно, а при повторном процессе нагрева при тех же условиях может не возникнуть. Не существует единственного объяснения этого эффекта. Первая попытка объяснить его была предпринята М.Г. Лозинским в начале 40-ых годов. Она базировалась на знаниях, которыми в то время владели специалисты по термообработке. Гипотеза Лозинского, объясняющая «полосовой» эффект, основывалась на существенных упрощениях, но была достаточно логичной для того, чтобы послужить основой для последующих, более сложных гипотез. Поэтому в последующем текст в краткой форме будет воспроизведена гипотеза «полосового» эффекта Лозинского и точка зрения авторов. Последняя базируется на современном опыте и новейших теоретических исследованиях, вытекающих из экспериментов с явлением «полосового» эффекта, которые проводились для различных процессов, происходящих при индукционном нагреве.

Гипотеза Лозинского, объясняющая «полосовой» эффект, основывалась на существенных упрощениях, но была достаточно логичной для того, чтобы послужить основой для последующих, более сложных гипотез. Поэтому в последующем текст в краткой форме будет воспроизведена гипотеза «полосового» эффекта Лозинского и точка зрения авторов. Последняя базируется на современном опыте и новейших теоретических исследованиях, вытекающих из экспериментов с явлением «полосового» эффекта, которые проводились для различных процессов, происходящих при индукционном нагреве.

Гипотезы возникновения «полосового» эффекта

Рассмотрим цилиндр из магнитного материала, который расположен внутри одновиткового индуктора (см. рисунок 2). Как упоминалось выше, в результате действия электромагнитного поля, вызванного протеканием тока через индуктор, в заготовке будут наводиться вихревые токи. Из-за явления поверхностного эффекта эти вихревые токи в первую очередь будут протекать в поверхностных слоях заготовки, расположенной в индукторе. В результате их протекания будет наблюдаться рост поверхностной температуры в заготовке.

В результате их протекания будет наблюдаться рост поверхностной температуры в заготовке.

В действительности, каждая заготовка имеет определенные нарушения структуры, микроскопические дефекты, примеси и неоднородности. Под этим подразумеваются структурные/механические и металлургические неоднородности. В результате этого различные области поверхности заготовки, расположенной в индукторе, будут нагреваться немного по-разному. Определенные области поверхности будут достигать точки Кюри раньше других, и при этом терять свои магнитные свойства. Относительная магнитная проницаемость этих областей будет резко падать и достигать значения μ=1. Это приведет к значительному увеличению глубины проникновения в них. Сопротивление этих немагнитных областей существенно упадет по сравнению с соседними областями поверхности, которые еще сохраняют магнитные свойства.

В результате этого, плотность индуцированных токов в областях низкого сопротивления будет возрастать. Это ведет к возрастанию плотности мощности и увеличению выделения тепла в этих областях. В то же время, будет наблюдаться перераспределение вихревых токов в заготовке. Вихревые токи, наводимые в областях, которые еще сохранили свои магнитные свойства (темные полосы), будут выказывать тенденцию к замыканию по контурам с низким сопротивлением (яркие полосы). Перераспределение токов приведет к дальнейшему уменьшению выделения тепла в областях с сохранившимися магнитными свойствами, которые нагреты до более низкой температуры (темные полосы) и обеспечит дополнительный нагрев в областях, потерявших магнитные свойства (светлые полосы). Поэтому горячие яркие полосы будут чередоваться с относительно более холодными темными полосами. Опыт показывает, что толщина ярких и темных полос прежде всего зависит от частоты и плотности мощности и составляет примерно 1 – 3 глубины проникновения тока в горячую сталь.

В то же время, будет наблюдаться перераспределение вихревых токов в заготовке. Вихревые токи, наводимые в областях, которые еще сохранили свои магнитные свойства (темные полосы), будут выказывать тенденцию к замыканию по контурам с низким сопротивлением (яркие полосы). Перераспределение токов приведет к дальнейшему уменьшению выделения тепла в областях с сохранившимися магнитными свойствами, которые нагреты до более низкой температуры (темные полосы) и обеспечит дополнительный нагрев в областях, потерявших магнитные свойства (светлые полосы). Поэтому горячие яркие полосы будут чередоваться с относительно более холодными темными полосами. Опыт показывает, что толщина ярких и темных полос прежде всего зависит от частоты и плотности мощности и составляет примерно 1 – 3 глубины проникновения тока в горячую сталь.

Из-за вышеупомянутого эффекта перераспределения тока «полосовой» эффект является результатом различных электромагнитных и тепловых явлений, включая электромагнитный краевой эффект, возникающий при соединении материалов с различными свойствами (например, магнитных и немагнитных металлов).

Электромагнитный краевой эффект при соединении материалов с различными свойствами (EEJ-эффект)

Электромагнитный краевой эффект возникает когда два металла с различными электромагнитными свойствами расположены в общем магнитном поле. Для упрощения изучения этого эффекта рассмотрим электромагнитный процесс в условном соленоидальном индукторе с двумя заготовками, например двумя цилиндрическими болванками (см. рисунок 3). Предположим, что болванки обладают различными свойствами (например, различными электрическими сопротивлениями, ρ или магнитными проницаемостями, μ). Когда две болванки с различными свойствами соединены вместе и помещены внутрь индуктора, возникнет распределение магнитного поля в области их стыка (так называемой переходной зоне) [2 – 4]. Например, если одна болванка нагрета до температуры вше точки Кюри (не обладает магнитными свойствами), а вторая продолжает сохранять свои магнитные свойства, тогда искажение электромагнитного поля будет соответствовать приведенному на рисунке 4. Если болванки достаточно длинные, то напряженность магнитного поля в их центральной части будет приблизительно равной и будет пропорциональной току индуктора. В то же самое время, плотность мощности на поверхностях магнитной и немагнитной болванок будет существенно различна (см. рисунок 4).

Если болванки достаточно длинные, то напряженность магнитного поля в их центральной части будет приблизительно равной и будет пропорциональной току индуктора. В то же самое время, плотность мощности на поверхностях магнитной и немагнитной болванок будет существенно различна (см. рисунок 4).

Рисунок 3. Эскиз системы индукционного нагрева, иллюстрирующий нагрев болванок с различными свойствами материалов

Рисунок 4. Искажение электромагнитного поля на стыке магнитной и немагнитной стальных болванок

На левом конце немагнитной болванки (болванка 1) и на правом конце магнитной болванки (болванка 2) имеет место неоднородное распределение плотности мощности, вызванное концевым эффектом на стыке немагнитной и магнитной заготовок. В области стыка болванок распределение поля является очень сложным. На правом конце немагнитного цилиндра (болванка 1) напряженность магнитного поля и плотность мощности резко возрастают. На левом конце магнитного цилиндра (болванка 2) эти параметры также резко падают. Это явление называется электромагнитным краевым эффектом (EEJ-эффект) соединения материалов с различными свойствами. Безусловно, это явление играет важную роль в появлении «полосового» эффекта и приводит к значительному перераспределению электромагнитного поля в области темных полос (где магнитные свойства сохраняются) и ярких высокотемпературных полос (которые стали немагнитными). Благодаря этому электромагнитному эффекту, распределение тепла будет отличаться по сравнению с его классической формой, которая традиционно принимается при изучении и проектировании индукционных процессов термообработки.

На левом конце магнитного цилиндра (болванка 2) эти параметры также резко падают. Это явление называется электромагнитным краевым эффектом (EEJ-эффект) соединения материалов с различными свойствами. Безусловно, это явление играет важную роль в появлении «полосового» эффекта и приводит к значительному перераспределению электромагнитного поля в области темных полос (где магнитные свойства сохраняются) и ярких высокотемпературных полос (которые стали немагнитными). Благодаря этому электромагнитному эффекту, распределение тепла будет отличаться по сравнению с его классической формой, которая традиционно принимается при изучении и проектировании индукционных процессов термообработки.

Электромагнитный краевой эффект соединения материалов с различными свойствами также имеет место в случае, когда обе заготовки являются немагнитными, но имеют различное электрическое сопротивление (ρ). На рисунке 5 показано распределение плотности мощности в болванке 1 для индукционной системы, показанной на рисунке 3. В этом случае обе болванки являются немагнитными и имеют различное электрическое сопротивление (ρ1 и ρ2). Когда электрическое сопротивление болванки 1 (ρ1) в три раза больше, чем сопротивление болванки 2, на общей поверхности болванок 1 и 2 имеет место уменьшение плотности мощности. Однако, когда ρ1=0,33*ρ2 имеет место уменьшение плотности мощности.

В этом случае обе болванки являются немагнитными и имеют различное электрическое сопротивление (ρ1 и ρ2). Когда электрическое сопротивление болванки 1 (ρ1) в три раза больше, чем сопротивление болванки 2, на общей поверхности болванок 1 и 2 имеет место уменьшение плотности мощности. Однако, когда ρ1=0,33*ρ2 имеет место уменьшение плотности мощности.

Рисунок 5. Распределение плотности мощности вдоль болванки 1 для системы, приведенной на рисунке 3 (частота – 60 Гц, ρ1=1,1 мкОм*дюйм)

Эффект соединения материалов с различными свойствами может иметь большое влияние на появление «полосового» эффекта. Эти условия должны приниматься во внимание при проектировании прецизионных систем индукционного нагрева. Например, этот эффект может значительно влиять на окончательное распределение температуры при проектирования нагревателя болванок, особенно, когда индукционное оборудование работает ниже или существенно выше точки Кюри [2].

Заключение

Опыт показывает, что «полосовой» эффект может появляться в нескольких различных случаях. Однако, в подавляющем большинстве случаев, в начале цикла нагрева появляется очень узкая яркая полоса (см. рисунок 2). Со временем узкая полоса расширяется и становится шире. На этой стадии максимальные температуры будут перемещаться от центра каждой полосы по направлению к концам каждой яркой полосы. В течение процесса нагрева полосы могут перемещаться назад и вперед по поверхности заготовки, расположенной в индукторе. При увеличении времени цикла нагрева обычно «полосовой» эффект не будет явным и будет происходить выравнивание температуры по поверхности заготовки.

Возникновение «полосового» эффекта является комплексной зависимостью от частоты, напряженности магнитного поля, тепловых, электрических и магнитных свойств стали. Кроме этого, это явление может происходить только при высоких плотностях мощности. С другой стороны, если плотность мощности достаточно низка выравнивание температур между яркой (высокотемпературной) и темной (низкотемпературной) полосами будет происходить из-за теплопроводности стали.

Установка для индукционного нагрева металла, 4 кВт, 220 В. TopAuto F40R

При покупке, НАША КОМПАНИЯ ПРЕДОСТАВЛЯЕТ:

— Бесплатную доставку по городу или в термнал любой ТК

— Полное гарантийное обслуживание и бесплатные консультации

Описание:

Индукционный нагрев — это бесконтактный метод, который может быть использован для нагрева металлов.

Индукционный нагреватель создает переменное магнитное поле, которое генерирует вихревые токи внутри материала. Именно эти вихревые токи генерируют тепло. Благодаря аппарату индукционного нагрева Вы можете окончательно исключить использование открытого пламени в вашей мастерской.

Отсутствие открытого пламени позволит вам работать даже вблизи чувствительных к нагреву частей. Не являются препятствием для работы нагревателя лакокрасочные покрытия, пластик и ржавчина.

Наиболее частое применение индукционного нагревателя встречается на посту сход-развала, где требуется открутить прикипевшие гайки рулевых наконечников, шаровых опор и других элементов подвески автомобиля. Свое применение индукционный нагреватель найдет и при работе с выхлопной системой, где также встречаются проблемы с откручианием прикипевших или заржавевших гаек.

С индукционными нагревательными приборами TopAuto вы можете быстро и безопасно нагревать железо и алюминий.

Установка индукционного нагрева FIRE40R с жидкостной системой охлаждения и баком емкостью 20 литров. Время непрерывной работы при температуре окружающей среды 20˚C и максимальной мощности составляет 20 минут. Кабель электропитания длиной 8 метров и рабочий кабель длиной 3 метра позволяют добраться до самых удаленных точек.

Технические характеристики:

Длина — 420 мм.

Ширина — 420 мм.

Высота — 940+100 мм.

Вес — 65 кг.

Мощность — 4 кВт

Сеть — 230 В

Тип — Инд. нагреватель

нагреватель

Длина кабеля — 3 м.

Объем бака — 13 л.

Охлаждение — жидкостное

Потреб. ток — 28-30 А

Индукционный кузнечный нагреватель

Преимущества транзисторных индукционных установок

Применение индукционных нагревателей для кузнечного наргрева заготовок перед горячей штамповкой, ковкой, пластической деформацией или высадкой более технологичен по сравнению с электрическим печным нагревом, индукционный нагрев имеет ряд неоспоримых преимуществ:

- Значительное снижение энергозатрат, времени нагрева заготовок, что резко повышает производительность работ.

- Автоматизация подачи заготовок, улучшает точность их нагрева до заданной температуры и темп их выдачи.

- Снижение количества окалины, что увеличивет ресурс штамповой оснастки.

- Улучшаются условия труда рабочего с точки зрения эргономичности и безопасности работы, повышается культура производства и освобождаются дополнительные площади в цеху, за счет меньших габаритов индукционного оборудования.

Грамотный выбор частотного диапазона работы нагревателя создаст условия для оптимального режима прогрева заготовок без зон (слоёв металла) с перегревом и образования окислов и окалин. Аппаратный метод выставления заданной температуры перед штамповкой облегчает контроль за нагревом и стабильность показателей в серии по градиенту сечения детали с разницей по слоям не превышающей 80°С (для углеродистых сталей).

Приняв за базу расчёта максимально возможную скорость нагрева заготовки и эту разницу температур, рассчитывается время разогрева заготовки. Проще говоря, индукционный нагрев с завышенной удельной мощностью может расплавить поверхность заготовки, при холодной сердцевина. Очевидно — чем толще сама заготовка, тем большее время потребуется для ее равномерного нагрева. Для сокращения времени нагрева заготовок большого диаметра предпочтительнее использовать более низкие частоты, чем для нагрева тонких заготовок (уменьшение частоты увеличивает глубину проникновения магнитного поля в металл и следовательно обеспечивает большую равномерность прогрева. Для повышения производительности при постоянной мощности нагревателя необходимо увеличить одновременное нахождения в поле индуктора число заготовок. Что и позволяет обеспечить механизированный многоместный проходной индуктор.

Для повышения производительности при постоянной мощности нагревателя необходимо увеличить одновременное нахождения в поле индуктора число заготовок. Что и позволяет обеспечить механизированный многоместный проходной индуктор.

Сводную информацию по удельной мощности на квадратный сантиметр, времени нагрева, рабочей частоте и диаметре заготовок вы можете увидеть в Таблице №1.

| Диаметр заготовки мм | Время нагрева с | Удельная мощность Вт/см2 | Диаметр заготовки мм | Время нагрева с | Удельная мощность Вт/см2 |

|---|---|---|---|---|---|

| Частота = 6000 Гц (Глубина горячего проникновения индукционного поля в металл = 7 мм) | |||||

| 15 | 5 | 505 | 45 | 90 | 82 |

| 20 | 7,5 | 400 | 50 | 125 | 67 |

| 25 | 13,5 | 300 | 60 | 227 | — |

| 30 | 22,5 | 205 | 70 | 405 | — |

| 35 | 35 | 149 | 80 | 650 | — |

| 40 | 58 | 108 | |||

| Частота = 2000 Гц (Глубина горячего проникновения индукционного поля в металл = 12 мм) | |||||

| 40 | 30 | 195 | 75 | 207 | 58 |

| 45 | 45 | 162 | 80 | 250 | 51 |

| 50 | 58 | 133 | 90 | 345 | 40 |

| 55 | 77 | 110 | 100 | 460 | 33 |

| 60 | 102 | 93 | 120 | 850 | 24 |

| 65 | 132 | 78 | 140 | 1340 | 17 |

| 70 | 167 | 68 | 160 | 1910 | 13 |

| Частота = 500 Гц (Глубина горячего проникновения индукционного поля в металл = 20 ММ) | |||||

| 70 | 97 | 190 | 110 | 320 | 53 |

| 75 | 115 | 143 | 120 | 120 | 43 |

| 80 | 136 | 116 | 130 | 600 | 34 |

| 85 | 157 | 100 | 140 | 775 | 28 |

| 90 | 181 | 87 | 150 | 985 | 23 |

| 95 | 207 | 76 | 160 | 1200 | 20 |

| 100 | 240 | 68 | |||

Для примера:

Нагрев заготовки диаметром 50 мм на частоте 2000Гц потребует 58 секунд при удельной мощности 133 Вт/см2.

Для нагрева той же заготовки при частоте 6000Гц потребуется 125 секунд при удельной мощности 67 Вт/см2.

Вывод:

В данном случае увеличение частоты в 3 раза приводит к снижению примерно в 2 раза разрешенной удельной мощности с увеличением времени нагрева заготовок в 2 раза.

Таблицы №1 несет обобщённый характер и мы понимаем, что для расчета площади нагрева берется только боковая поверхность заготовки, за исключением торцов. Существуют потери передачи энергии от индукционной катушки к нагреваемой детали, доходящие до 30-50%, в зависимости от конструкции индуктора и соотношения диаметров катушки и нагреваемой заготовки определяющих » Добротность » рабочего индуктора. Меньшая разница диаметров нагреваемой детали к внутреннему диаметру индукционной катушки даёт меньшие потери энергии на рассеивание электромагнитного поля и повышению эффективности работы. Качество применяемого материала для футеровки индуктора и его толщина между индукционной катушкой и нагреваемой деталью определяет количество тепла, теряемого отводом з катушки охлаждающей ее водой, что сказывается на эффективности нагрева и сроке службы индуктора.

Нормальным соотношением максимальных и минимальных диаметров заготовки считается на уровне 1,5-1,7раза. Т.е. при максимальном нагреваемом диаметре 50мм, допускается греть заготовки диаметром до 30-35мм. Меньший диаметр греть в этом индукторе не оправдано.

Сводная таблица данных для подбора частоты генератора и глубины проникновения в металл магнитного поля

Таблица №2.

| Рабочая частота, Гц | Глубина горячего проникновения, мм | Оптимальный диапазон диаметров заготовок, мм Вт/см2 |

|---|---|---|

| 50 | 76 | 266-608 |

| 500 | 25 | 88-200 |

| 1000 | 17 | 60-136 |

| 2500 | 11 | 39-88 |

| 4000 | 9 | 32-72 |

| 8000 | 6 | 21-48 |

| 10000 | 5 | 18-40 |

Действуют следующие правила:

- Для нагрева большей массы металла в единицу времени требуется большая мощность.

- Чем больше диаметр заготовки, тем ниже должна быть рабочая частота и больше время нагрева.

- Чем жестче требования по однородности температурных полей в заготовке, тем меньше должна быть удельная мощность и больше время нагрева.

Виды индукционных кузнечных нагревателей нагрева металлических заготовок для их дальнейшей объемной деформации

- С ручной подачей и выемкой заготовок из индуктора, поштучно или коллективно. Применяются в основном с транзисторными индукционными преобразователями малой мощности, и в случае невысокой производительности оборудования. В них может нагреваться заготовка целиком или только ее часть, конец или середина. На один преобразователь может нагружаться одна или несколько параллельных индукционных катушек, для увеличения производительности при нагреве толстых заготовок. В простейшем случае может использоваться индуктор с подкладкой из волокнистых огнеупоров или асбестом. большая производительность требует индуктор, футерованный жаропрочным бетоном или с керамической, разрезная втулка для исключения растрескивания от контакта с нагретой заготовкой.

Для замены кузнечного горна применяют индукционный нагреватель с индукционной катушкой по профилю нагреваемой детали. Индукционная катушка при этом не охватывает всю нагреваемую поверхность. Рабочий вручную перемещает заготовку и регулирует степень нагрева той или иной ее части.

Для нагрева прутков 10-16 мм вполне подойдет нагреватель мощностью 25 кВт. Более универсальные возможности для кузни предоставит высокочастотный индукционный нагреватель 60-100кВт.

- Для увеличения производительности и стабилизации температуры нагрева, применяют нагреватели с полуавтоматической и автоматической подачей заготовок в футерованный индуктор с помощью пневматических и гидравлических цилиндров либо механических толкателей. В полуавтоматическом варианте заготовка укладывается на направляющие вручную, а в автоматическом, подается на направляющие из бункера. Контроллер управления задает периодичность подачи заготовок.

Выдача заготовок из индуктора так же осуществляется цепным или роликовым транспортером.

Движение нагретой заготовки в индукторе осуществляется по направляющим, выполненным из нержавеющих водоохлаждаемых трубок или нихромового уголка. Потери мощности нагрева на направляющих непосредственно в зоне нагрева составляют до 8%.

Движение нагретой заготовки в индукторе осуществляется по направляющим, выполненным из нержавеющих водоохлаждаемых трубок или нихромового уголка. Потери мощности нагрева на направляющих непосредственно в зоне нагрева составляют до 8%. - Нагрев очень массивной заготовки с длиной многократно превышающей индуктор применяют, вынесенные за пределы индуктора водоохлаждаемые рольганги, а индуктор делают многосекционным. Иногда до десяти секций и более. Питание на раздельные секции индукторов может подаваться от одного мощного генератора или нескольких независимых, что увеличивает надежность устройства в целом.

- Для линейного нагрева сплошных заготовок- проволоки или прута из бухты. Схема построения такого нагревателя примерно такая же, как и в предыдущем случае. Индуктор секционируют на 3-20 частей, а между секциями располагают водоохлаждаемые ролики. Как правило, для питания индуктора линейного нагрева используют достаточно мощные тиристорные преобразователи. Небольшой диаметр заготовки и небольшая производительность позволяет построение для линейного нагрева на одном индукторе.

Такие нагреватели хороши для навивки пружин из прута малого диаметра(8-14мм).

Такие нагреватели хороши для навивки пружин из прута малого диаметра(8-14мм). - В зависимости от габарита и геометрии заготовки, применяют различные схемы подачи заготовок в индуктор. Короткие заготовки , обычно, подают в круглый индуктор вдоль, располагая как вагоны в поезде. Регулируя производительность нагрева с помощью длины индуктора.

Длинные подают в щелевой индуктор боком или поперек. Индуктор при таком способе подачи становится значительно короче, заготовки в нем перекатываются с боку на бок, что улучшает равномерность их нагрева.

Транзисторные и тиристорные преобразователи частоты

- Для питания индукционных кузнечных нагревателей используют машинные генераторы, ламповые, транзисторные и тиристорные преобразователи частоты. Машинные и ламповые генераторы сняты с производства как устаревшие и не эфективные.

- Тиристорные преобразователи частоты применяются достаточно давно. Они очень хороши, когда необходимая мощность нагрева приближающаяся к одному МВт и более.

В настоящее время доступны тиристорные преобразователи частоты мощностью 20-25 МВт, применяемые для плавки до 110 тонн стали. Для питания подобных монстров применяют специальные понижающие трансформаторы с выходным напряжением, достигающим 1000 и более Вольт, и количеством фаз до 12-ти. Преобразование таких больших мощностей сопровождается борьбой с электрическими наводками в электросетях, попросту говоря, возникают сильные помехи, мешающие работе систем управления преобразователем.

В настоящее время доступны тиристорные преобразователи частоты мощностью 20-25 МВт, применяемые для плавки до 110 тонн стали. Для питания подобных монстров применяют специальные понижающие трансформаторы с выходным напряжением, достигающим 1000 и более Вольт, и количеством фаз до 12-ти. Преобразование таких больших мощностей сопровождается борьбой с электрическими наводками в электросетях, попросту говоря, возникают сильные помехи, мешающие работе систем управления преобразователем.КПД тиристорных преобразователей достигает 92%. Однако они, как правило, имеют большие, чем у транзисторных моделей габариты и вес, обычно имеют фиксированную частоту генерации(либо частота подстраивается в небольших пределах). Когда необходимо согласовать рабочую частоту тиристорного преобразователя с различной по индуктивности нагрузкой применяют переключаемые банки водоохлаждаемых конденсаторных батарей. Есть устройства автоматического переключения емкости. Тиристорные преобразователи частоты традиционно используют для питания мощных кузнечных нагревателей и индукционных плавильных печей, с весом плавки от 0,1 до 110т.

- Транзисторные преобразователи обладают рядом преимуществ: повышенная надежность, меньшие габариты и вес.

Только транзисторные преобразователи имеют автоматическую подстройку частоты генерации в очень широких пределах от 1-го до 20-ти кГц, это практически 2000%. Это дает возможность нагружать их на индукционные катушки с большим разбросом индуктивности, что важно в случае использования транзисторного генератора для питания нескольких устройств индукционного нагрева или в том случае, когда на одном устройстве применяются индукционные катушки различного диаметра и количества витков. Например, для питания индукционных трубогибов, применяемых при производстве отводов труб различного диаметра. Следует иметь ввиду, что для питания трубогибов, производящих крутоизогнутые стальные отводы бывает необходимо локализовать зону нагрева. Подобную локализацию можно обеспечить только при использовании мощного закалочного трансформатора. В этом случае можно выдать всю энергию генератора всего в один широкий виток индукционной катушки.

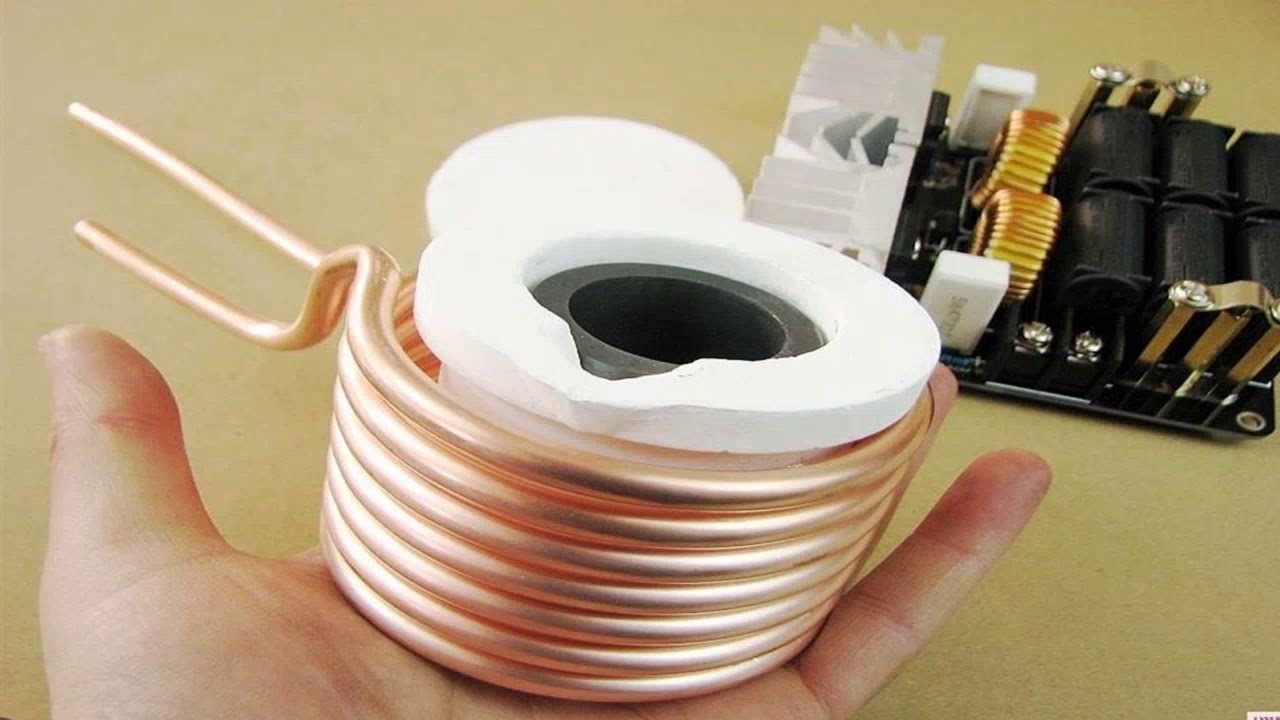

Индукционные катушки (индукторы)

Индуктор для мощного индукционного кузнечного нагревателя представляет собой следующую конструкцию. К навитой с необходимым диаметром и шагом прямоугольной медной трубке припаивают медные шпильки с резьбой. Затем индукционную катушку обматывают киперной лентой из стеклоткани и пропитывают изолирующим лаком. После высыхания лака, на медные шпильки крепят медными гайками стеклотекстолитовые направляющие. Они служат для исключения разрушения катушки от вибрации, создаваемой мощными индукционными полями и придания жесткости всей конструкции. Припаивают (приваривают) вводы-выводы электроэнергии и воды. Внутрь катушки для уплотнения и теплоизоляции вставляют асбест или микалит в виде рулона толщиной несколько мм, а затем задвигают в кольца или трубу из жаропрочного материала (жаропрочный бетон, керамика, глинозем, окислы редкоземельных элементов и т.п.). Как уже описано выше, внутри футерованного индуктора размещают направляющие для движения заготовок.

Чем лучше футеровка держит высокую температуру и механические нагрузки, тем дольше она прослужит в условиях высокотемпературного нагрева. Срок службы футеровки может быть различным, от нескольких недель до нескольких месяцев. Заказывая автоматический индукционный нагреватель с футерованным индуктором, узнайте у поставщика: как вы будете ремонтировать вышедшую из строя футеровку?

При нагреве часто закрывают крышками входное и выходное отверстия индуктора. Учитывая большое время нагрева заготовок, это делается для сохранения тепла внутри индуктора. Таким образом, получается аналог печного нагрева в индукционном исполнении при большей эффективности нагрева.

Системы охлаждения

Индукционные нагреватели нуждаются в обеспечении эффективного охлаждения проточной водой. На практике, для охлаждения силовой электроники преобразователя частоты и индуктора используют контур замкнутого водоснабжения с водой максимально очищенной от солей (в идеале -дистиллированной водой либо растворами незамерзающих реагентов) для исключения «заростания» водоохлаждающих каналов солями сопутствующих элементов. Температурный рабочий режим, обычно, составляет 35-45°С.

Температурный рабочий режим, обычно, составляет 35-45°С.

Недопустимо закипание воды, охлаждающей индукционную катушку, и тем более силовую электронику! Закипание проявляется звонким шумом в индукторе. Любое образование пузырьков пара в катушке может привести к выгоранию участка медной трубки. Трубка в индукторе несет большую энергетическую нагрузку, от расплавления ее спасает только постоянное отведение водой излишков тепла.

Применяются моноконтурные и многоконтурные системы охлаждения индукционных установок, в зависимости от их мощности и назначения. В одноконтурных системах , обычно, в возвратной цепи перед расширителем включается теплообменник «вода-воздух». В двух и более контурных системах, в качестве теплоотводящего контура применяют цеховую систему водоснабжения с утилизацией в заводскую канализацию, внешние градирни, либо холодильные машины типа «Чиллер» с фреоновым хладогеном. Перечисление выполнено в соответствии с ростом стоимости и эфективности принятого исполнения.

Меры безопасности

При работе индукционных нагревателей сотни киловатт электромагнитной энергии излучаются в окружающее пространство. Мощные магнитные поля иногда даже становятся причиной перекашивания и заклинивания деталей при их движении в индукторе. Они же рассеиваясь в пространстве, могут стать причиной электрических наводок в любом металлическом оборудовании рядом с индукционным нагревателем и частями его конструкции.

Для экранирования рассеянных полей иногда используют металлический кожух вокруг индукционной катушки, торцевые части индуктора, где наблюдается максимальная концентрация полей, делают разрезными из металла и оснащают системой водяного охлаждения для отведения выделяющегося тепла. Весь комплект нагревателя и все подающее оборудование следует заземлить. В любом случае, присутствие людей рядом с источником мощного электромагнитного излучения следует ограничивать.

Автор статьи: О.Н. Высокосов

Установки индукционного нагрева на транзисторных полевых сборках (модули IGBT)

Обладают следующими достоинствами:

- Долговечность: Срок службы индукционных нагревателей при использовании для отопления зданий составляет более 30 лет.

Изоляция первичной обмотки соответствует классу нагревостойкости «F» с допустимой рабочей температурой по ГОСТу – 150С°. Отсутствуют движущиеся и высоконагруженные детали и устройства.

Эффективность: Электронагреватели работают на промышленной частоте 50 Гц и обладают высоким коэффициентом мощности = 0,98 (практически вся потребляемая из сети энергия идет на создание тепла). Это одно из важнейших достижений создателей индукционного электронагревателя. При переходе на индукционный нагрев эксплуатационные затраты снижаются в 1,5-2 и более раз.

Изоляция первичной обмотки соответствует классу нагревостойкости «F» с допустимой рабочей температурой по ГОСТу – 150С°. Отсутствуют движущиеся и высоконагруженные детали и устройства.

Эффективность: Электронагреватели работают на промышленной частоте 50 Гц и обладают высоким коэффициентом мощности = 0,98 (практически вся потребляемая из сети энергия идет на создание тепла). Это одно из важнейших достижений создателей индукционного электронагревателя. При переходе на индукционный нагрев эксплуатационные затраты снижаются в 1,5-2 и более раз. - Универсальность: Применение индукционного нагрева позволяет, использовать различные жидкие теплоносители (вода, масло, антифриз), причем без предварительной технологической подготовки.

- Простота обслуживания: Индукционный электронагреватель не требуют профилактических работ в отопительный сезон и период межсезонья, не требуют высококвалифицированного персонала для монтажа и обслуживания, полностью автономны.

- Полное автоматическое управление: Полное автоматическое управление позволяет поддерживать температуру теплоносителя в заданном диапазоне.

Возможности использования транзисторной бесконтактной системы управления, резко повышают надежность всей системы в сравнении с существующими ламповыми и тиристорными аналогами.

- Электробезопасность: Все оборудование имеет 2-й класс электробезопасности.

- Пожаробезопасность: Максимальная температура на поверхности нагревателя превышает температуру теплоносителя не более, чем на 10-30Со (для нагревателей, работающих в системах отопления и горячего водоснабжения).

Индукционный нагреватель безопасен для здоровья человека и окружающей среды, при работе отсутствует задымление, запахи, нет необходимости использования технических масел. Экранирование защищает от воздействия электромагнитного излучения.

- Внутреннее устройство индукционного нагревателя фото …

- Элементная база фото…

Корпорация GM, совместно Mitsubishi Electric выпустила новую NX-серию IGBT модулей, в которых применены IGBT кристаллы 6-го поколения — новейшая разработка этой компании.

GM представила новую концепцию корпусов IGBT модулей — NX. Данная концепция основана на применении универсального базового основания (122×62 мм) для модулей с различной конфигурацией выводов и внутренней структурой. В новом поколении кристаллов применена усовершенствованная технология CSTBT (Carrier Stored Trench Gate Bipolar Transistor). Разработаны и новые обратные диоды (FWDi) с улучшенным соотношением между напряжением (VF) и потерями переключения (Erec). Это позволило оптимизировать общий уровень потерь на модуле. В IGBT модулях на 1200 В при Tj = 125C° VCE(Sat) = 1,7 В (тип.) и SOA (область безопасной работы) на Vcc = 900 В.

В IGBT модулях 17-го класса на 1700 В при Tj = 125 C° VCE(Sat) = 2,2 В (тип.), SOA на Vcc = 1200 В.

Использование IGBT кристаллов нового поколения обеспечивает превосходные характеристики при параллельной работе модулей, а также устойчивость к короткому замыканию более 10 мкс. Максимальная температура IGBT кристаллов Tj(max) увеличена до 175C°. Общие потери в ШИМ-инверторе примерно на 20% меньше, чем в модулях предыдущего 5-го поколения. Таким образом, выход новой NX-серии 6-го поколения IGBT модулей Mitsubishi Electric является большим шагом вперед на пути повышения эффективности преобразования энергии и сохранения природных ресурсов.

Общие потери в ШИМ-инверторе примерно на 20% меньше, чем в модулях предыдущего 5-го поколения. Таким образом, выход новой NX-серии 6-го поколения IGBT модулей Mitsubishi Electric является большим шагом вперед на пути повышения эффективности преобразования энергии и сохранения природных ресурсов.

IGBT модули NX-серии обладают повышенной стойкостью к коротким термоциклам, а стойкость к длинным термоциклам (стойкость пайки) более чем в 10 раз превосходит характеристику IGBT модулей предыдущих технологий. Также для защиты по теплу во все стандартные IGBT модули NX встроен изолированный NTC-термистор.

IGBT модули выпускаются различной конфигурации: 2, 6 или 7 транзисторов в одном корпусе, а также в CIB-конфигурации (выпрямитель – инвертер – чоппер). Вся номенклатура модулей серии NX, с номиналами от 35 до 1000А на 1200В и от 50 до 600А на 1700В, реализована на двух вариантах основания: 122Ч62 и 122Ч122 мм.

IGBT модули 6-го поколения серии NX идеально подходят для применения в общепромышленных преобразователях, сервоприводах, фотоэлектрических инверторах, для которых требуется сочетание невысокой стоимости с высокой технологичностью. Все IGBT модули NX-серии соответствуют требованиям RoHS и сертифицированы по UL.

Все IGBT модули NX-серии соответствуют требованиям RoHS и сертифицированы по UL.

Индукционный нагрев

Индукционный нагрев

Индукционный нагрев – один из распространенных технологических процессов нагрева металла. Его популярность объясняется высокой скоростью прогрева металла, энергоэффективностью и контролируемостью процесса. Индукционный нагрев может применяться как при необходимости нагрева всего объема заготовки для ее последующего деформирования, так и для нагрева части заготовки при локальном деформировании длинных прутков, а так же для поверхностной закалки заготовки.

Электромагнитная индукция генерирует тепло в заготовке, помещенной внутри или рядом с медной катушкой. В частности, прохождение переменного тока по катушке индуцирует вторичный ток в заготовке. Этот ток порождает электрический нагрев поверхности заготовки, что в свою очередь, в случае, если материал заготовки является магнитным, порождает реверсивное магнитное поле и эффект гистерезиса, что приводит к генерации значительного количества тепловой энергии.

Многие расчетные коды пытаются моделировать процесс индукционного нагрева металла. В данной заметке мы опишем функционал программного комплекса DEFORM, разработчики которого в последних релизах уделяют данной теме повышенное внимание.

Контролируемый нагрев

Индукционный нагрев может быть использован для локального нагрева небольшой области заготовки. Факторами, позволяющими осуществлять контроль над областью нагрева и глубиной нагрева, являются частота переменного тока в катушке, форма катушки и использование «концентраторов потока». Для поверхностной закалки используется быстрый нагрев поверхности с высокой энергией нагрева и последующее быстрое охлаждение, таким образом, что бы сердцевина заготовки не успела прогреться за счет теплопроводности.

Необходимость моделирования

В обоих случаях, когда необходимо прогреть все сечение заготовки или когда необходимо прогреть лишь её поверхностную область, температуру поверхности заготовки несложно измерить с помощью пирометра. При этом, в связи с тем, что процесс нагрева металла на поверхности заготовки и в её сердцевине идет по принципиально разным физическим процессам, важным для проверки и оптимизации технологического процесса является изучение температурных полей внутри заготовки. Осуществить экспериментальное измерение температуры внутри заготовки методами неразрушающего контроля очень трудно. Для оценки распределения температурных полей при индукционной поверхностной закалке используют закалку порезанных вдоль оси опытных образцов. Для оценки же распределения температурных полей при необходимости прогрева всего сечения заготовки подобных методов не существует.

При этом, в связи с тем, что процесс нагрева металла на поверхности заготовки и в её сердцевине идет по принципиально разным физическим процессам, важным для проверки и оптимизации технологического процесса является изучение температурных полей внутри заготовки. Осуществить экспериментальное измерение температуры внутри заготовки методами неразрушающего контроля очень трудно. Для оценки распределения температурных полей при индукционной поверхностной закалке используют закалку порезанных вдоль оси опытных образцов. Для оценки же распределения температурных полей при необходимости прогрева всего сечения заготовки подобных методов не существует.

Инженерам часто приходиться полагаться на опыт предыдущих поколений и какие-либо методические указания, при этом слабо представляя себе распределение температурных полей внутри заготовки. Модели индукционного нагрева, заложенные в DEFORM, учитывают многие тонкие моменты физических процессов электромагнетизма, в частности, влияние температуры на магнитные свойства материала, влияние формы магнитного поля на процессы, происходящие внутри заготовки, влияние эффекта уменьшения амплитуды электромагнитных волн по мере их проникновения вглубь заготовки и т. д. В сочетании с экспериментальными данными по температуре поверхности при индукционном нагреве DEFORMможет стать мощным инструментом для проверки и оптимизации технологических процессов индукционного нагрева и индукционной закалки.

д. В сочетании с экспериментальными данными по температуре поверхности при индукционном нагреве DEFORMможет стать мощным инструментом для проверки и оптимизации технологических процессов индукционного нагрева и индукционной закалки.

Нагрев крупных заготовок

При нагреве крупных заготовок методом индукционного нагрева затруднительным является получение равномерного по сечению распределения температуры. Поверхностные области заготовки нагреваются за счет электромагнитного поля, в то время как внутренние области – за счет теплопроводности. При нагреве крупных заготовок общепринятой практикой является ступенчатый нагрев, т.е. периодическое включение и выключение тока в обмотке с целью, во время пауз, дать возможность прогреться сердцевине заготовки. При этом, снова необходимо отметить, что экспериментально температура может быть измерена лишь на поверхности заготовки.

DEFORM был использован для исследования процесса нагрева конца заготовки из стали AISI 1045 (сталь 45) диаметром 150 мм и длиной 750 мм. Была использована обмотка в 10 витков. Максимальная электрическая мощность нагрева составляла 25 кВт, частота тока 1 кГц, использовался график изменения электрической мощности. Достоверность графика изменения температуры поверхности заготовки, полученного с помощью моделирования в DEFORM, может быть определена сравнением его с экспериментальными данными, полученными с помощью пирометра. При этом, путем отслеживания температуры в точке на оси заготовки и в точке на некотором расстоянии от оси в постпроцессоре DEOFRM, может быть оценена неравномерность температуры по сечению заготовки.

Была использована обмотка в 10 витков. Максимальная электрическая мощность нагрева составляла 25 кВт, частота тока 1 кГц, использовался график изменения электрической мощности. Достоверность графика изменения температуры поверхности заготовки, полученного с помощью моделирования в DEFORM, может быть определена сравнением его с экспериментальными данными, полученными с помощью пирометра. При этом, путем отслеживания температуры в точке на оси заготовки и в точке на некотором расстоянии от оси в постпроцессоре DEOFRM, может быть оценена неравномерность температуры по сечению заготовки.

Сканирующая индукционная закалка

Индукционная закалка широко применяется для упрочнения поверхности детали при сохранении её сердцевины пластичной. Поверхностная область заготовки быстро нагревается выше температуры образования аустенитной структуры, с последующим быстрым охлаждением, как правило, с помощью спреера.

Моделирование данного процесса в DEFORM осуществлялось для заготовки диаметром 23 мм из стали AISI 1045. Была использована обмотка в 2 витка. Электрическая мощность составляла 20 кВт, частота тока 20 кГц. Заготовка двигалась вдоль оси обмотки со скоростью 10 мм/сек. Сразу после нагрева поверхности заготовки в обмотке, производилось её охлаждение струями воды, которое моделировалось в DEFORM окном граничных условий с определением в этом окне коэффициента конвективной теплоотдачи соответствующего паре сталь-вода.

Была использована обмотка в 2 витка. Электрическая мощность составляла 20 кВт, частота тока 20 кГц. Заготовка двигалась вдоль оси обмотки со скоростью 10 мм/сек. Сразу после нагрева поверхности заготовки в обмотке, производилось её охлаждение струями воды, которое моделировалось в DEFORM окном граничных условий с определением в этом окне коэффициента конвективной теплоотдачи соответствующего паре сталь-вода.

В заключении

Индукционный нагрев – эффективный технологический процесс, в первую очередь, ввиду того, что лишь малая часть энергии, по сравнению с другими технологическими процессами нагрева, уходит на прогрев окружающей среды, а большая часть энергии идет собственно на разогрев материала заготовки. При этом для технолога бывает затруднительным прогнозирование температуры внутри заготовки при выбранных параметрах технологического процесса. Программный комплекс DEOFRM предлагает мощный инструментарий для оценки распределения температурных полей внутри заготовки при индукционном нагреве. Следует отметить, что моделирование в осесимметричной постановке дает возможность быстрой оценки (от нескольких минут до часа) эффективности выбранных параметров технологического процесса, что является трудно осуществимым экспериментально.

Следует отметить, что моделирование в осесимметричной постановке дает возможность быстрой оценки (от нескольких минут до часа) эффективности выбранных параметров технологического процесса, что является трудно осуществимым экспериментально.

Данный материал является частной записью члена сообщества Club.CNews.

Редакция CNews не несет ответственности за его содержание.

Индукционные печи для нагрева металла

По вопросам приобретения оборудования и обращайтесь в отдел маркетинга ООО «Термолит»

Тел./Ф.: (0619) 42-40-12; 42-02-19; 42-03-14

Моб.: (095)040-75-17; (098)63-502-63;

E-mail: [email protected];

Печи индукционного нагреваВ древности гончарам после обжига керамических изделий в горнах время от времени попадались любопытные твёрдые блестящие кусочки. Со временем гончары начали всё больше задумываться о том, какова природа таинственных кусочков и чем они могут быть полезны в обиходе. Так постепенно зародилось ремесло и искусство обработки такого материала, как металл — металлургия.

Так постепенно зародилось ремесло и искусство обработки такого материала, как металл — металлургия.

Прошло много тысяч лет с того момента, как человек впервые получил металл из руды. С тех пор приспособления для металлургии значительно изменились. В современной промышленности для плавки металлов используются эффективные индукционные печи для нагрева металла.

[contact-form-7 title=»Опросный лист»]

Устройство установкиОсновные части нагревательной печи — это плавильный аппарат, тиристорный преобразователь частоты и конденсаторная батарея. В состав плавильного аппарата входят каркас и две стойки с плунжерами.

Плавка металла осуществляется в элементе нагревательной печи под названием тигель. Он состоит из утрамбованных футеровочных масс, расположен в индукторе. Сырьё для плавки (шихта) помещается в полость тигеля сверху.

Нагревательная печь расположена на опоре. Эта опора представлена двумя стойками, представляющими собой сварные конструкции. Крепится опора на фундаменте посредством анкерных болтов. Каждая стойка имеет шарнирные крепления для установки каркаса нагревательной печи. Последний представлен бетонной подовой плитой, верхней бетонной плитой, рамой и идуктором. Каркас — это цилиндрическая или прямоугольная сварная конструкция, в основе которой нержавеющая или углеродистая сталь.

Крепится опора на фундаменте посредством анкерных болтов. Каждая стойка имеет шарнирные крепления для установки каркаса нагревательной печи. Последний представлен бетонной подовой плитой, верхней бетонной плитой, рамой и идуктором. Каркас — это цилиндрическая или прямоугольная сварная конструкция, в основе которой нержавеющая или углеродистая сталь.

Индукционная печь для нагрева металла плавит материал при помощи такого элемента, как индуктор. Устройство создаёт мощное электромагнитное поле, которое и приводит к повышению температуры металла изнутри его структуры. Индуктор является съёмным, поэтому его поломка не страшна, ведь всегда можно демонтировать устройство и осуществить его ремонт или замену.

Нагревательная печь по достижении определённой температуры материала наклоняется для слива металла. Это достигается благодаря перекачке масла через гидрораспределитель в полости плунжеров. После слива металла нагревательная печь принимает исходное положение под действием силы тяжести и собственного веса.

Масло к плунжерам подаёт гидростанция. Состав этого элемента представлен блоком гидропривода и масляным баком. Блок гидропривода — это комплект гидроаппаратуры с электродвигателем, смонтированной на крышке масляного бака.

Преобразователь частоты, трубошины, конденсаторы, а также элементы индуктора и кабели подвода электричества к нему нуждаются в охлаждении. Охлаждение вышеперечисленных компонентов осуществляется с помощью системы водоохлаждения. Состав системы водоохлаждения представлен раздаточным коллектором, сливным коллектором с датчиками, аппаратурой автоматического управления протоком и температурой воды, а также системой трубопроводов.

Весь рабочий процесс нагревательной печи контролируется электрооборудованием, представленным тиристорным преобразователем частоты, пультом управления и сигнализацией.

Преимущества нагревательных печей от компании «Термолит»Электропечи от «Термолита» отличаются такими достоинствами:

- Высокая мощность плавления.

- Надёжность и безотказность в работе.

- Исполнение на основе современных передовых технологий.

- Конструкция из экологически чистых и качественных материалов, без использования асбеста.

- Надёжные тиристорные преобразователи частоты, автоматически регулирующие частоту во время процесса плавления.

- Оптимальный расчёт и подбор параметров компонентов агрегатов, что благоприятно сказалось на производительности, энергоэффективности и их КПД.

- Использование надёжных импортных комплектующих (компоненты из Чехии и Германии).

- Надёжная защита гидроцилиндров от попадания раскалённого металла.

- Безопасность.

| Тип установки | Мощность источника питания, кВт | Рабочая частота, кГц | Источник питания, ИП | Температура нагрева*, С |

| ИНУ-100-1,0 | 100 | 1,0 | ТПЧ-100 | 1200 |

| ИНУ-100-2,4 | 100 | 2,4 | ТПЧ-100 | 1200 |

| ИНУ-100-8,0 | 100 | 8,0 | ТПЧ-100 | 1200 |

| ИНУ-120-2,4 | 120 | 2,4 | ТПЧ-120 | 1200 |

| ИНУ-160-1,0 | 160 | 1,0 | ТПЧ-160 | 1200 |

| ИНУ-160-2,4 | 160 | 2,4 | ТПЧ-160 | 1200 |

| ИНУ-160-8,0 | 160 | 8,0 | ТПЧ-160 | 1200 |

| ИНУ-250-1,0 | 250 | 1,0 | ТПЧ-250 | 1200 |

| ИНУ-250-2,4 | 250 | 2,4 | ТПЧ-250 | 1200 |

| ИНУ-250-4,0 | 250 | 4,0 | ТПЧ-250 | 1200 |

| ИНУ-250-8,0 | 250 | 8,0 | ТПЧ-250 | 1200 |

| ИНУ-350-1,0 | 350 | 1,0 | ТПЧ-350 | 1200 |

| ИНУ-350-2,4 | 350 | 2,4 | ТПЧ-350 | 1200 |

| ИНУ-400-1,0 | 400 | 1,0 | ТПЧ-400 | 1200 |

| ИНУ-400-2,4 | 400 | 2,4 | ТПЧ-400 | 1200 |

| ИНУ-500-1,0 | 500 | 1,0 | ТПЧ-500 | 1200 |

| ИНУ-500-2,4 | 500 | 2,4 | ТПЧ-500 | 1200 |

| ИНУ-650-1,0 | 650 | 1,0 | ТПЧ-650 | 1200 |

| ИНУ-650-2,4 | 650 | 2,4 | ТПЧ-650 | 1200 |

| ИНУ-800-0,25 | 800 | 0,25 | ТПЧ-800 | 1200 |

| ИНУ-800-0,5 | 800 | 0,5 | ТПЧ-800 | 1200 |

| ИНУ-800-1,0 | 800 | 1,0 | ТПЧ-800 | 1200 |

| ИНУ-1200-0,25 | 1200 | 0,25 | ТПЧ-1200 | 1200 |

| ИНУ-1200-0,5 | 1200 | 0,5 | ТПЧ-1200 | 1200 |

| ИНУ-1200-1,0 | 1200 | 1,0 | ТПЧ-1200 | 1200 |

| ИНУ-1600-0,25 | 1600 | 0,25 | ТПЧ-1600 | 1200 |

| ИНУ-1600-0,5 | 1600 | 0,5 | ТПЧ-1600 | 1200 |

| ИНУ-1600-1,0 | 1600 | 1,0 | ТПЧ-1600 | 1200 |

ООО «Термолит» является современным, динамично развивающимся, наукоёмким предприятием. В нашем штате специалисты только с высокой квалификацией. Поэтому если Вы решили купить индукционную печь для нагрева металла у нас, то можете быть на сто процентов уверенными в успешности своего приобретения.

Индукционный нагрев металла | Гекомс

При обработке металла широко применяется процесс высокочастотного индукционного нагрева для закалки, пайки, плавки металла, разогрева перед ковкой, горячей посадки и других процессов.

Индукционный нагрев — это метод бесконтактного нагрева электропроводящих материалов токами высокой частоты.

В зависимости от технологического процесса применяются установки мощностью от единиц киловатт, до мегаватт и выше. Рабочая частота может изменяться от единиц килогерц до единиц мегагерц.

В XX веке для генерации тока использовались в основном ламповые и электромашинные генераторы. Недостаток ламповых генераторов это невысокий КПД, обычно менее 50%. Срок службы лампы не превышал нескольких тысяч часов. Зато они были относительно простыми и нечувствительными к перегрузкам.

С появлением мощных IGBT, а затем и MOSFET транзисторов появились генераторы индукционного тока на транзисторах. Их преимущество заключается в высоком КПД, 90 и более процентов. За счёт этого обеспечивается не только экономия электроэнергии, но и упрощение отвода тепла, и общее упрощение конструкции.

Ламповые генераторы хорошо работали в режиме автогенератора. Индуктор включался в контур самовозбуждения лампы, таким образом поддерживалась генерация на резонансной частоте. Недостатками автогенераторных схем является невысокий КПД, плохая управляемость генератором по частоте и амплитуде. Однако простота такой схемы была определяющим фактором. Более того, встречаются транзисторные генераторы малой мощности, работающие в схемах с самовозбуждением.

Недостатком генераторов на транзисторах является слабая устойчивость к пробою силовых элементов при перегреве и превышении напряжения, как на управляющем электроде, так и между стоком и истоком. Неустранимый пробой транзистора может произойти за несколько микросекунд. Тогда как лампа выходит из строя только после оплавления сетки или анода.

С учётом развития цифровой техники, для управления транзисторами стали использовать микропроцессорные задающие генераторы. С помощью цифрового управление можно обеспечить регулирование частоты генератора, мощности, времени работы, обеспечить систему защит и предоставить цифровой интерфейс для управления индукционной установкой. Микропроцессорная система управления так же может обеспечивать сбор и передачу всей информации о состоянии установки: температуру различных узлов, потребляемую мощность, параметры нагрева и т.д.

Что такое индукционный нагрев? | Inductoheat Inc

Компании группыInductotherm используют электромагнитную индукцию для плавления, нагрева и сварки в различных отраслях промышленности. Но что такое индукция? И чем он отличается от других способов обогрева?

Для типичного инженера индукция — увлекательный метод нагрева. Наблюдение за тем, как кусок металла в катушке становится вишнево-красным за считанные секунды, может быть удивительным для тех, кто не знаком с индукционным нагревом.Оборудование для индукционного нагрева требует понимания физики, электромагнетизма, силовой электроники и управления технологическими процессами, но основные концепции, лежащие в основе индукционного нагрева, просты для понимания.

Основы

Обнаружил Майкл Фарадей, индукция начинается с катушки из проводящего материала (например, меди). Когда ток течет через катушку, создается магнитное поле внутри и вокруг катушки. Способность магнитного поля выполнять работу зависит от конструкции катушки, а также от величины тока, протекающего через катушку.

Направление магнитного поля зависит от направления протекания тока, поэтому переменный ток через катушку приведет к изменению направления магнитного поля с той же скоростью, что и частота переменного тока. Переменный ток 60 Гц заставит магнитное поле менять направление 60 раз в секунду. Переменный ток 400 кГц вызовет переключение магнитного поля 400 000 раз в секунду.

Когда проводящий материал, заготовка, помещается в изменяющееся магнитное поле (например, поле, генерируемое переменным током), в заготовке индуцируется напряжение (закон Фарадея).Индуцированное напряжение приведет к потоку электронов: току! Ток, протекающий через заготовку, будет идти в направлении, противоположном току в катушке. Это означает, что мы можем контролировать частоту тока в заготовке, контролируя частоту тока в катушке.

Когда ток течет через среду, движение электронов будет сопротивляться движению. Это сопротивление проявляется в виде тепла (эффект джоулевого нагрева). Материалы, которые более устойчивы к потоку электронов, будут выделять больше тепла, когда через них протекает ток, но, безусловно, можно нагревать материалы с высокой проводимостью (например, медь) с помощью индуцированного тока.Это явление критично для индукционного нагрева.

Что нам нужно для индукционного нагрева?

Все это говорит нам о том, что для индукционного нагрева необходимы две основные вещи:

- Изменяющееся магнитное поле

- Электропроводящий материал, помещенный в магнитное поле

Чем отличается индукционный нагрев от других методов нагрева?

Есть несколько методов нагрева объекта без индукции.Некоторые из наиболее распространенных промышленных практик включают газовые печи, электрические печи и соляные бани. Все эти методы основаны на передаче тепла продукту от источника тепла (горелки, нагревательного элемента, жидкой соли) посредством конвекции и излучения. Когда поверхность продукта нагревается, тепло передается через продукт за счет теплопроводности.

Продукты с индукционным нагревом не используют конвекцию и излучение для доставки тепла к поверхности продукта. Вместо этого тепло генерируется на поверхности продукта за счет протекания тока.Затем тепло от поверхности продукта передается через продукт за счет теплопроводности. Глубина, на которую тепло генерируется непосредственно с помощью индуцированного тока, зависит от того, что называется электрической опорной глубиной .

Электрическая опорная глубина сильно зависит от частоты переменного тока, протекающего через заготовку. Ток более высокой частоты приведет к более мелкой опорной электрической глубине , а ток более низкой частоты приведет к более глубокой опорной электрической глубине .Эта глубина также зависит от электрических и магнитных свойств детали.

Эталонная электрическая глубина высоких и низких частот Компании группыInductotherm используют преимущества этих физических и электрических явлений, чтобы адаптировать решения для обогрева для конкретных продуктов и приложений. Тщательный контроль мощности, частоты и геометрии змеевика позволяет компаниям группы Inductotherm проектировать оборудование с высоким уровнем управления технологическим процессом и надежностью независимо от области применения.

Индукционная плавка

Для многих процессов плавление — это первый шаг в производстве полезного продукта; индукционная плавка происходит быстро и эффективно. Изменяя геометрию индукционной катушки, индукционные плавильные печи могут удерживать заряды, размер которых варьируется от объема кофейной кружки до сотен тонн расплавленного металла. Кроме того, регулируя частоту и мощность, компании группы Inductotherm могут обрабатывать практически все металлы и материалы, включая, помимо прочего: железо, сталь и сплавы нержавеющей стали, медь и сплавы на ее основе, алюминий и кремний.Индукционное оборудование разрабатывается индивидуально для каждого приложения, чтобы обеспечить его максимальную эффективность.

Основным преимуществом индукционной плавки является индукционное перемешивание. В индукционной печи металлическая шихта плавится или нагревается током, генерируемым электромагнитным полем. Когда металл расплавляется, это поле также заставляет ванну двигаться. Это называется индуктивным перемешиванием. Это постоянное движение естественным образом перемешивает ванну, образуя более однородную смесь, и способствует легированию.Величина перемешивания определяется размером печи, мощностью, подаваемой на металл, частотой электромагнитного поля и типом / количеством металла в печи. При необходимости количество индукционного перемешивания в любой печи можно регулировать для специальных применений.

Индукционная вакуумная плавка

Поскольку индукционный нагрев осуществляется с помощью магнитного поля, заготовка (или нагрузка) может быть физически изолирована от индукционной катушки огнеупором или другой непроводящей средой.Магнитное поле будет проходить через этот материал, чтобы вызвать напряжение в находящейся внутри нагрузке. Это означает, что груз или заготовку можно нагревать в вакууме или в тщательно контролируемой атмосфере. Это позволяет обрабатывать химически активные металлы (Ti, Al), специальные сплавы, кремний, графит и другие чувствительные проводящие материалы.

Индукционный нагрев