- Гидравлическая балансировка отопительных систем

- Гидравлическая балансировка системы отопления

- Балансировка системы отопления в частном доме

- В чем суть балансировки

- Симптомы неполадок

- Работа с лучевой разводкой и теплыми полами

- Для чего проводят гидравлическую настройку СО

- Балансировка отопительной системы в частном доме

- Инструменты для балансировки

- Что надо знать домовладельцу о балансировке систем отопления

- Необходимые инструменты

- Обвязка простых систем отопления

- Расширительный бак

- В борьбе за правильные настройки выигрывает искусственный интеллект

- Балансировка системы отопления в частном доме

- Услуги гидравлической балансировки стояков, системы центрального отопления в МКД, ТСЖ Перми и Пермского края

- Когда нужно балансировать систему

- Особенности работы с разными видами разводки

- Инструменты и подручные средства

- Как происходит балансировка системы отопления многоквартирного дома?

- Регулировка радиаторной сети

- Методы выполнения балансировки

- Зачем делать балансировку

- Почему остывают батареи?

- Заключение

- Группа безопасности

- Отладка в автоматическом режиме

- Причины гидравлической регулировки напольного отопления

- Как выполнить гидравлическую регулировку подогрева пола

- Дальнейшие меры обеспечивают более высокую экономию

- Настройка оборудования

- Отладка в автоматическом режиме

Гидравлическая балансировка отопительных систем

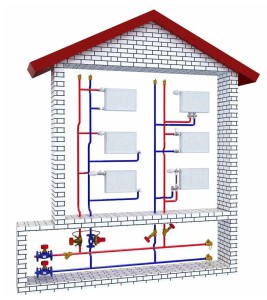

Гидравлическая балансировка системы отопления решает две основные задачи: 1 – обеспечение комфортного обогрева во всех отапливаемых помещениях; 2 – снижение энергозатрат, благодаря эффективному использованию энергоресурсов. Кроме того, правильно выполненная балансировка системы отопления способствует работе котла в оптимальном режиме, продлевая его безаварийную эксплуатацию, и предупреждает возникновение шумов в отопительных приборах.

Суть гидравлической балансировки заключается в перераспределении рабочей среды по всем замкнутым участкам системы отопления так, чтобы через каждый отопительный прибор проходил расчетный объем теплоносителя. В результате правильно выполненной балансировки насосное оборудование, обеспечивающее циркуляцию теплоносителя в контурах отопления, начинает потреблять минимум электричества, а тепловая энергия расходуется рационально.

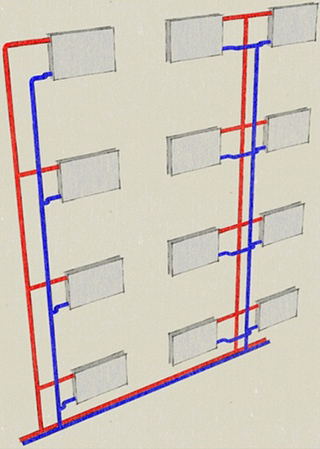

Гидравлическая балансировка необходима для отладки работы как централизованных систем отопления многоквартирных многоэтажных домов, так и автономных систем отопления загородных домов – везде, где применяются системы водяного отопления. То же самое касается и использованных при организации систем отопления схем – однотрубная, двухтрубная или коллекторная (двухтрубная с лучевой разводкой) – все они нуждаются в гидравлической балансировке, которая гарантирует долговечную работу труб, арматуры, отопительного котла и всего комплекса приборов в системе.

Для эффективной регулировки работы отопительных систем, должны быть выполнены следующие условия: расчетный расход теплоносителя должен соблюдаться для всех отопительных приборов, в том числе и для расположенных на самом отдаленном участке (ветви) системы; перепад давления – иметь минимальный разброс по значениям; вся система должна быть гидравлически согласована как единое целое, а не только ее отдельные зоны.

Гидравлическая балансировка системы отопления или холодоснабжения производится с помощью применения запорно-регулирующей арматуры, а также измерительной аппаратуры – электронных расходомеров.

Запорно-регулирующая арматура

Разновидностью запорной арматуры, используемой для гидравлической балансировки в системах отопления, является балансировочный клапан (рис. 1, 2), который регулирует гидравлическое сопротивление изменением диаметра сечения трубы. Конструкция клапана предусматривает два ниппеля для измерения давления, температуры, перепада расхода теплоносителя.

Рис. 1. Балансировочный клапан

В системах отопления обычно используются балансировочные клапаны с ручным управлением (механические, статические) и автоматические (динамические) балансировочные клапаны. А также дифференциальные клапаны контроля давления (DPCV). Статические балансировочные клапаны имеют конструкцию, позволяющую регулировать (изменять) и поддерживать расход в заданных расчетных значениях при запуске системы. Динамические балансировочные клапаны предназначены для поддержания постоянного расхода независимо от перепада давления, поскольку условия системы могут меняться. Клапаны дифференциального давления поддерживают перепад давлений подающей и обратной магистралей динамически постоянным между конкретными точками циркуляционного контура.

Рис. 2 Балансировочный клапан — схема

Механические балансировочные клапаны предназначены для плавного и точного регулирования расхода. Значение расхода устанавливают маховиком управления в соответствии с настроечной шкалой на клапане. Все клапаны оснащены механизмом фиксации предварительной настройки. Это означает, что после предварительной настройки позиционирование маховика может быть ограничено таким образом, что можно отключить клапан, для технического обслуживания, но открытие можно осуществить до положения предварительной настройки. Такие краны предназначены для работы в системе с постоянным давлением теплоносителя. При помощи механического клапана можно не только менять сечение трубопровода до требуемого, но и отсоединить отдельный отопительный прибор из сети, слить с него теплоноситель через кран. Механический балансировочный клапан может быть снабжен ниппелями для измерения давления в системе с обеих сторон от регулятора и фактического расхода транспортируемой среды, но выпускаются статические балансиры и без ниппелей (рис. 3).

Рис. 3 Механический балансировочный клапан

Автоматический балансировочный клапан (рис 4) позволяет оперативно изменять рабочие параметры автономной отопительной сети в соответствии с перепадами давления и потреблением нагретого теплоносителя. На каждый трубопровод автоматические балансировочные клапаны устанавливаются парой. Автоматический балансир и запорный клапан на подающем трубопроводе ставит ограничение на расход теплоносителя в соответствии с расчетными требованиями. На обратную трубу устанавливается клапан, препятствующий резким перепадам давления. Это дает возможность разделить отопительную систему на отдельные участки, которые могут функционировать независимо друг от друга. Выравнивание давления и регулировка подачи теплоносителя осуществляются в автоматическом режиме.

Рис. 4. Автоматический балансировочный клапан

Автоматические клапаны ограничивают расход до заданного значения при изменении скорости насоса или закрытии другой регулирующей арматуры в системе. Эти клапаны часто называют PICV (Pressure Independent Control Valves) – независимые от давления клапаны. Расход можно регулировать двумя способами: вручную, посредством предварительной настройки картриджа и автоматически через пропорциональный привод в соответствие с изменяющимися условиями в системе.

Дифференциальные клапаны контроля давления (DPCV) предназначены для регулирования дифференциального давления и поддержания его на постоянном заданном уровне, независимо от граничных условий, в диапазоне между минимальным и максимальным расходами (рис. 5). Например, дифференциальное давление балансировочных клапанов Giacomini R206C можно плавно регулировать в диапазонах настройки от 5 до 30 кПа в режиме «L» (низкий) или от 25 до 60 кПа в режиме «H» (высокий) переключением селектора. Эта особенность гарантирует большую гибкость во время запуска и во время последующих изменений в гидравлической системе.

Рис. 5. Дифференциальный клапан контроля давления

В типовом гидравлическом циркуляционном контуре управление осуществляют двумя клапанами: механическим балансировочным клапаном и регулятором перепада давления. Статический балансировочный клапан устанавливают на контуре подачи, настраивают на проектный расход и подключают к регулятору дифференциального давления, который устанавливают на обратном контуре (рис. 6). Подключение между этими клапанами осуществляют медной трубкой, входящей в состав дифференциального клапана. Такая конфигурация позволяет регулятору дифференциального давления поддерживать перепад давления в заданном диапазоне расчетных значений в пределах балансируемого контура.

Рис. 6. Механический балансировочный клапан и регулятор перепада давления на прямой и обратной линии системы отопления

Области применения динамического управление дифференциальным давлением можно обозначить следующим образом:

– регулирование перепада давления в контурах с пропорциональными приводами (как правило, радиаторными клапанами с термостатическими головками) – это конфигурация, в которой регулирование предназначен для защиты каждого контура от избыточного давления, поступающего из смежных контуров

– регулирование перепада давления в контурах с отключаемыми приводами (как правило, в системах панельного отопления или с фанкойлами), где индивидуальный поток в каждом контуре контролируется косвенным образом. После ввода в эксплуатацию и предварительной настройки клапана дифференциального давления со всеми открытыми контурами, клапан будет поддерживать дифференциальное давление коллектора, когда некоторые контуры будут закрыты. Поскольку дифференциальное давление и гидравлическое сопротивление для открытого контура не изменяется, его расход останется неизменным

Варианты балансировки

Метод предварительной настройки клапанов основан на балансировке в соответствии с гидравлическим расчетом при проектировании системы до монтажа. Циркуляционные кольца увязываются настройкой регулирующих клапанов и терморегулятора. Настройку определяют по пропускной способности Kv. Однако в этом случае невозможен учет отклонений от проекта при монтаже, к тому же принимается, что коэффициенты местных сопротивлений постоянны во всем диапазоне регулирования и не оказывают взаимовлияния.

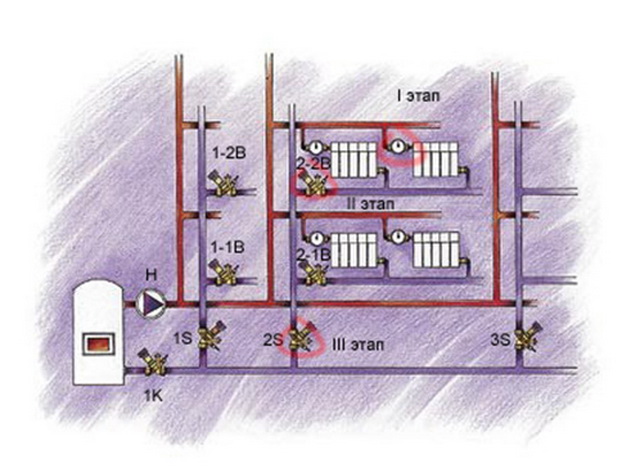

При пропорциональном методе, основанном на закономерностях отклонения потоков в параллельных участках системы при регулировании одного из них, принимается, что в разветвленных системах регулирование одного из клапанов внутри модуля не влечет пропорционального изменения параметров в остальных его клапанах. Модулем системы может быть совокупность стояков либо ветвей, регулируемых общим клапаном. На каждом стояке либо ветви должен также быть регулирующий элемент. Вся система делится на иерархические модули с общими регулирующими клапанами. Совокупность модулей низших уровней составляет модуль высшего уровня. Балансировку начинают внутри первых, переходя по иерархии модулей, увязывая их между собой и приближаясь к главному регулирующему клапану всей системы.

Критериями оптимизации служат: достижение наиболее низкого допустимого давления в системе и наиболее высоких внешних авторитетов (авторитет – отношение потерь давления в регулирующем сечении полностью открытого клапана к потерям давления на регулируемом участке системы, безразмерный параметр, характеризующий отклонение от идеальной расходной характеристики) клапанов.

В обоих случаях наилучшим вариантом являются минимальные потери давления в основном циркуляционном кольце системы. Для этого потери давления в регулирующем клапане также должны быть минимальными. Их принимают, исходя из точности приборов измерения перепада давления, как правило, выше 3 кПа. В регулирующих клапанах с расходомерной шайбой – не ниже 1 кПа.

Наличие большого количества регулирующих клапанов (на каждом иерархическом уровне) приводит к уменьшению авторитетов терморегуляторов и, следовательно, отдаляет проектировщика от создания системы с идеальным регулированием. Кроме того, приходится выбирать насос с увеличенным напором, что приводит к нерациональным потерям энергии.

Пропорциональный метод балансировки применяют для разветвленных систем, имеющих сложную конфигурацию модулей, а также предусматривающих дальнейшее расширение и поэтапный ввод в эксплуатацию. Основной недостаток метода, который требует наличия измерительного прибора и затрат времени для проведения наладки каждого клапана, – многократные измерения при итерационном приближении к заданному результату.

Компенсационный метод балансировки проводится в один этап, но требует двух измерительных приборов и трех наладчиков. Основное его преимущество – отсутствие многократных измерений. Время экономится также за счет балансировки отдельных ответвлений системы при монтаже остальной ее части, при функционировании контура насоса. При этом методе регулирующий (эталонный) клапан основного циркуляционного кольца устанавливают на определенный перепад давления (обычно 3 кПа). Первый наладчик следит за тем, чтобы он поддерживался. Второй – компенсирует возникающие отклонения за счет регулировки клапана-партнера до достижения на эталонном клапане изначально заданного перепада. Третий наладчик регулирует клапаны последовательно, приближаясь к клапану-партнеру. Компенсационный метод используется в системах с ручными регулирующими клапанами.

Автоматическая балансировка

Ускорить и облегчить процесс балансировки систем отопления поможет использование интеллектуальных приборы (рис. 7) для настройки балансировочных клапанов, например, Smart Balancing (Швеция). В электронной памяти прибора помимо обновляемого программного обеспечения содержатся данные о необходимой для проведения регулировки характеристике Kv (коэффициент пропускной способности) продукции различных компаний. Управление прибором осуществляется при помощи ручного терминала или мобильного телефона с функцией bluetooth (операционная система Windows Mobile). Устройство само выполняет подключение и информирует об этом индикатором. Соединение с входом/выходом регулируемого балансировочного клапана осуществляется при помощи стандартных разъемов и гибких шлангов.

Рис. 7. Настройка балансировочного клапана с применением компьютерной технологии

Упомянутый прибор рассчитан на работу в системах отопления с максимальным давлением до 25 бар, перепадом давления до 10 бар и температурой теплоносителя до 120 ˚С.

Ещё одно простое решение предлагает компания Grundfos – циркуляционный насос с функцией балансировки, например, ALPHA2 или ALPHA3 (рис. 8) со встроенной технологией Go Balance. С ним монтажник выполнит гидравлическую балансировку системы отопления в доме площадью 200 м2 всего за 2 часа. Для этого нужно установить на смартфон бесплатное приложение Grundfos GO Balance, соединиться с насосом по Bluetooth и следовать инструкциям программы.

Рис. 8 Циркуляционный насос ALPHA3 со встроенной технологией Go Balance смонтированный в системе отопления

Коллекторная балансировка

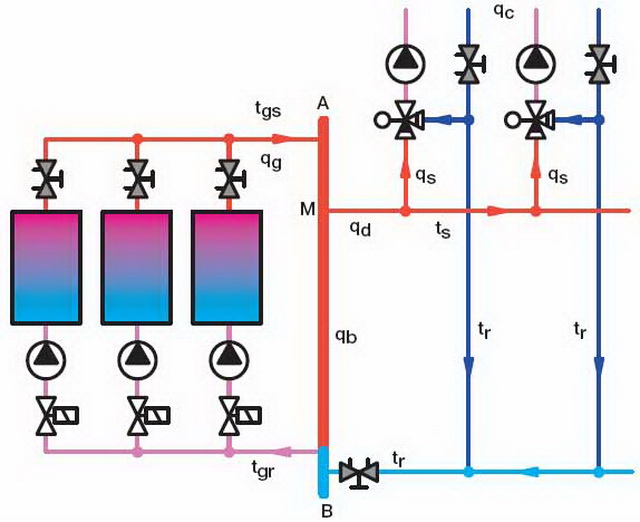

Для распределения теплоносителя к конечным потребителям (радиаторы, контуры теплого пола) применяют коллекторные узлы, состоящие из двух коллекторов (рис. 9) – подающего и обратного, на которых предусмотрены регулирующие клапаны (рис 10 а, б).

Рис. 9. Коллектор для подключения теплого пола

Рис. 10. Настройка расходов (балансировка) контуров коллектора: а – с отсечными клапанами; б – с отсечными клапанами с расходомерами (б)

Предварительная установка требуемых расходов (балансировка) на распределительных коллекторах необходима для обеспечения подачи расчетного количества теплоносителя для каждого контура. Ее выполняют с помощью отсечных (настроечных) клапанов или клапанов с расходомерами.

Для коллекторов со статическими отсечными клапанами настройка занимает много времени, если расчет предварительной настройки не был сделан заранее. Однако, чтобы определить предварительную настройку отсечных клапанов необходимо получить всю информацию о системе. Использование расходомеров на коллекторе также требует значительного времени, так как изменение положения отсечного клапана одного контура изменяет расходы в других. В любом случае балансировка является статической, то есть когда отдельные контуры будут отключены, количество воды в соседних изменится, что приведет к избытку в этих контурах.

Автоматическая гидравлическая балансировка с динамическим управлением расхода позволяет избежать этого переполнения и обеспечить оптимальное распределение температуры, сэкономит энергию и повысит комфорт.

Коллекторы с динамическим управлением расходом теплоносителя поддерживают и ограничивают индивидуальный расход в подключенных контурах посредством картриджа, установленного на каждом выходе обратного коллектора. Достаточно выполнить предварительную настройку требуемого расхода, и картридж обеспечивает его в диапазоне дифференциального давления, когда другие контуры на коллекторе открываются или закрываются. Кроме того, расход отдельного контура можно проконтролировать на расходомерах, которые установлены в подающем коллекторе. Гидравлическая балансировка достигается за одну операцию.

Рис. 11 Комбинированная система отопления на базе наносмесительного узла

Комбинирование высокотемпературного (радиаторного) контура отопления и низкотемпературного, например, теплый пол требует дополнительной гидравлической увязки, так как у каждого из контуров (рис. 11) предусмотрен собственный циркуляционный насос и значительно различаются значения гидравлических потерь. Например, для насосносмесительного узла с коллектором серии R557R-2 (Giacomini) для гидравлической балансировки (рис. 12) предусмотрены два клапана (поз. 5 – 6 на рисунке). Один клапан регулирует подачу высокотемпературного теплоносителя в контур подмеса, второй, установленный на перепускном байпасе, регулирует расход возвращаемого теплоносителя из низкотемпературного контура теплого пола. Регулирование контуров теплого пола и радиаторов производят отсечными клапанами коллекторов.

Рис. 12 Наносмесительный узел: 1 — металлический шкаф, 2 -подача высокотемпературного контура, 3 — обратка высокотемпературного контура, 4 — трехходовой клапан подмеса с термостатической головкой, 5 — первичный балансировочный клапан, 6 — вторичный балансировочный клапан, 7 — корпус датчика предохранительного термостата, 8 — запорный клапан насоса, 9 — ручной воздухоотводчик, 10 – насос, 11 — сливной кран, 12 – термометры, 13 — подающий коллектор низкотемпературного контура, 14 — обратный коллектор низкотемпературного контура, 15, 16 — направляющие для крепления, 17 — предохранительный термостат, 18 — корпус датчика термостатической головки.

Статья из журнала «Аква-Терм» № 6/2019, рубрика «Отопление и ГВС»

Опубликовано: 11 декабря 2019 г.

вернуться назад

Читайте также:

Гидравлическая балансировка системы отопления

Существуют цели и особенности балансировки отопительной системы. Гидравлическая балансировка системы отопления сама по себе является гидравлической увязкой, направленной на осуществление перераспределения тепла по всей замкнутой системе отопления.

Плохая эффективность функционирования работы отопительной системы часто обусловлена неправильным распределением в системе самого теплоносителя. Гидравлическая балансировка системы отопления преследует цель проверить установку балансировочных клапанов и правильность их установки, найти и устранить самые основные неполадки отопительной системы.

Когда расход теплоносителя недостаточный, температура помещения прогревается недостаточно, а когда происходит перерасход теплоносителя, то воздух прогревается избирательно. Современное устройство отопительных систем позволяет удовлетворять требования самых притязательных домовладельцев.

Практика показывает, что системы не всегда работают эффективно и безупречно, по этой причине в помещениях создаются некомфортные климатические условия.

Задачи балансировки

Главной целью балансировки является перераспределение расхода теплоносителя по замкнутым участкам, направляя тепло в места, где ощущается его дефицит. Данная процедура актуальна и уместна в помещениях любой площади, в том числе и частных домах, загородных дачах. Выполнить реконструкцию старой системы отопления сложно и дорого, поэтому в такой ситуации клиенты часто задаются вопросом как отбалансировать систему отопления.

Данная процедура осуществляется согласно государственной программе энергосбережения, в результате проведения отбалансировки значительно снижается потребление теплоносителей, уменьшаются денежные расходы за отопление.

Проблемы с работой системы отопления

Существует множество неполадок, возникающих в процессе эксплуатации отопительной системы:

- Присутствие воздуха, которое мешает или блокирует циркуляцию теплоносителя по системе. Иногда заказчики производят замену циркуляционных насосов на образцы, имеющие большую мощность.

- Поломки составляющих оборудования.

- Засорение фильтров.

Современные здания и сооружения требуют реконструкции отопительных систем, поскольку гидравлическая балансировка систем отопления обычно нарушена, что влечет увеличение расходов за отопление.

Чем раньше будет проведена балансировка отопительной системы, тем быстрей нормализуется отопительный процесс здания или помещения.

Проблемы работы системы обогрева устранимы только с привлечением специалистов, поскольку именно профессионалы смогут создать правильное распределение теплоотдачи теплового носителя.

Как выполняется гидравлическая балансировка системы отопления

Если система состоит из одной трубы, то данная процедура проходит просто и оперативно. В таком случае используется специальное приспособление, именно балансировочный кран в системе отопления позволяет равномерно и максимально рационально распределить тепло.

Балансировка двухтрубной системы отопления предусматривает дополнительный монтаж балансировочных клапанов, которые нужно установить в месте, где с двух сторон от них будет по 5 метров трубы. Когда клапан устанавливается после циркуляционного насоса, то расстояние до и после клапана должно составлять > 10 м.

Если данное условие будет нарушено, то выполнить точную регулировку будет невозможно по причине интенсивности вихревых потоков.

Диаметр трубопровода также должен соответствовать размеру балансировочного клапана.

Чтобы эффективность балансировки была максимальной, рекомендуется сделать ее разделение на отдельные составляющие, которыми могут быть автономные приборы или их группа. На входе отдельных модулей устанавливают балансировочный клапан, позволяющий настраивать работу каждого модуля. Такой подход будет уместен при необходимости получить разный уровень теплоотдачи приборов обогрева в различных помещениях.

Осуществление процедуры балансировки позволяет потреблять минимум энергии и достигать при этом максимум полезности. Данные работы должны осуществляться только силами высококвалифицированных специалистов.

Гидравлическая система, которая подлежала балансировке, экономит энергию до 6 %, защищает окружающую среду от больших объемов выбросов в атмосферу углекислого газа, защищает помещение от шумов и перегревов.

В условиях тотальной экономии коммунальных услуг гидравлическая балансировка актуальна, востребована и необходима.

Согласно закону гидродинамики, любая жидкость выберет путь, на котором она будет испытывать минимальное сопротивление. На практике, в автономной нагревательной сети дома, рабочая жидкость «отправляется» к первому теплообменнику или самому короткому по протяженности контуру системы отопления «теплый пол». Как следствие, наблюдается разность температур в различных комнатах. Для ее выравнивания, домовладельцу необходимо выполнить гидравлическую балансировку отопительной системы, о которой и пойдет речь в нашей статье.

Что такое балансировка системы теплоснабжения?

Гидравлическая балансировка системы — это способ улучшения работы комплекса отопительной системы. Целью выполнения гидравлической балансировки является обеспечение равномерного поступления тепловой энергии к каждому из потребителей (батареи, системы отопления «теплый пол», полотенцесушители и так далее). Благодаря более эффективному распределению тепла, достигается существенное уменьшение объема рабочей жидкости, которая циркулирует в системе теплоснабжения дома. Правильно выполненная гидравлическая балансировка позволит снизить до 20% расходов, шедших на отопление дома.

Зачем нужна гидравлическая балансировка?

Независимо от типа смонтированной отопительной системы, она должна доставлять рассчитанное проектировщиком количество теплоносителя, который в свою очередь должен нагреть радиатор до необходимой температуры. При этом через каждый из теплообменников должно пройти столько рабочей жидкости, сколько указано в разработанном проекте теплоснабжения дома. Согласно же законам гидродинамики, большее количество рабочей среды пойдет по пути минимального сопротивления, то есть к ближайшему к нагревательной установке теплообменнику.

Различия в температуре и количестве протекающей через теплообменник горячей воды приведет не только к различиям в температурном режиме разных помещений, но и увеличению нагрузки на котел отопления.

Когда нужно выполнять гидравлическую балансировку?

К гидравлической балансировке системы отопления следует прибегать в следующих случаях:

- Близко расположенные к нагревательному аппарату радиаторы заметно горячее «последних» в гидравлической системе нагрева помещений, что заметно как на ощупь, так и по показаниям комнатного термометра или личностным ощущениям.

- В отопительный сезон один или несколько теплообменников издает шум в виде журчания протекающей в нем рабочей жидкости.

- Расположенные в бетонной стяжке трубы системы отопления «теплый пол» прогреваются неравномерно.

- При наладке системы отопления, которая собрана без разработанного инженером-теплотехником проекта и услуг профессиональных монтажников.

Но если система отопления функционирует без нареканий, то пытаться улучшить ее работу самостоятельно не следует, так как из-за неопытности домовладельцы добиваются прямо противоположного результата. Так же не стоит начинать балансировать систему отопления, если в ней возникли какие-либо неполадки (разрыв мембраны в расширительном бачке, засор балансировочной или радиаторной запорной арматуры, завоздушенность батарей, появление протечек и так далее). В начале необходимо устранить проблему и, вполне вероятно, нужда в регулировке отпадет.

Какие проблемы решает гидравлическая регулировка системы?

Проведенная гидравлическая регулировка системы обогрева помещений дает возможность:

- Добиться равномерного нагрева каждого потребителя тепловой энергии.

- Добиться экономии топлива и обеспечить работу нагревательной установки в экономичном режиме.

- Исключить появление шума при работе в ближних к нагревательной установке радиаторах за счет снижения объема проходящего через них теплоносителе.

ПРИМЕЧАНИЕ. Согласно практике, если в автономную отопительную систему, построенную по двухтрубной технологии, включено 4-6 потребителя тепловой энергии, то в большинстве случаев, проведение гидравлической балансировки нет нужды. Но это утверждение верно лишь для отопительных систем, смонтированных согласно подготовленному инженером-теплотехником проекту.

Способы гидравлической балансировки

Существует несколько технологий балансировки отопительных систем, о которых вы прочтете ниже.

Балансировочные клапана

Технология регулировки заключается в определении температуры всех батарей и устранении разницы при помощи балансировочных клапанов. Для того, чтобы отрегулировать систему посредством балансировочных кранов вам необходимо:

- Полностью открыть все балансировочные клапаны в системе и нагреть рабочую жидкость до 70-80 ˚C. Если у вашего котла отсутствует измеритель, показывающий фактическую температуру воды на входе отопительной системы, то определите ее самостоятельно при помощи контактного электронного термометра. Для этого приложите прибор к металлическому выходному патрубку котла.

- На каждом из установленных в доме радиаторов замерьте температуру батареи возле входа и выхода рабочей жидкости и запишите показания. Если различия в показаниях лежат не превышают 10 ˚C, то отдельно взятый радиатор прогревается нормально.

- При разнице температур на входе в первый и последний теплообменник около 2 ˚C, то прикрутите балансировочные краны первых двух теплообменников на 0,5-1 оборота, подождите 10-20 минут и повторите замеры.

- При разнице температур более 2, но менее 7 ˚C регулировочные клапаны первых двух батарей закрываются на 50-70% (определите степень закрытия по количеству оборотов вентилей), расположенные в середине системы на 30-40%, а последние 2 остаются полностью открытыми.

- Продолжайте регулировку количества проходящей через батареи горячей воды до тех пор, пока не исчезнет шум (если он был) и/или не будет достигнута разница температуры на входе первого и последнего источника тепла, не превышающая 2 ˚C.

Не нужно увлекаться уменьшением объема проходящей через радиатор рабочей жидкости, так как это приведет к снижению температуры в помещении без сколько-нибудь значимого экономического эффекта.

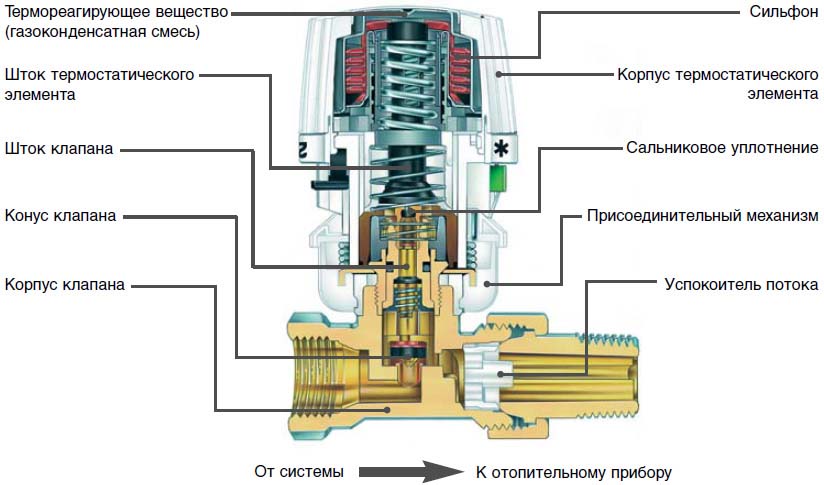

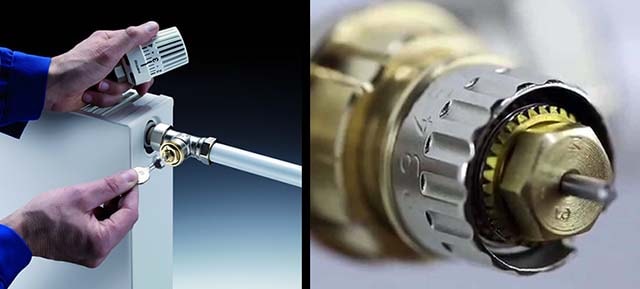

Регулировка при помощи термостатических клапанов

Термостатиеские клапана устанавливаются в системах обогрева помещений, к которым подключено множество потребителей тепловой энергии, к примеру, в двухэтажном частном доме, в котором помимо радиаторов установлены трубопроводы системы «теплый пол», полотенцесушители и другое оборудование. Термостатический клапан «объединяет» трубопроводы, по которым производится подача и отвод горячей и остывшей воды и позволяет корректировать ее так, чтобы на каждом подведенном высокотемпературном контуре были близкие температурные показатели.

Гидравлическая балансировка при помощи насоса

Регулировка гидравлических показателей в отопительной системе здания вышеописанными способами если и не трудоемка, то отнимает значительное количество времени, а также не исключает повторение всех действий в будущем. Используя же «умный» циркуляционный насос, к примеру, Grundfos ALPHA 3, вы сможете значительно упростить процесс гидравлической балансировки вашей отопительной системы. В зависимости от продавца, средняя стоимость комплекта, в который входит съемный передатчик и специальное программное обеспечение для мобильных устройств составляет около $300.

Суть идеи балансировки системы отопления при помощи насоса заключается в способности насоса контролировать расход теплоносителя в каждому из контуров и передавать полученную информацию на смартфон или планшет владельца дома. Программа, работающая в качестве путеводителя, информирует домовладельца о мерах и действиях, которые необходимо выполнить для гидравлической балансировки системы отопления. Хранимая в базе данных информация о типах теплообменников, их мощности и возможность введения других данных (площадь комнаты, необходимые показатели температуры и так далее), позволяет максимально упростить процесс регулировки отопительной системы. Это настолько просто, что вы можете изменять показатели системы отопления в зависимости от текущих показаний термометра на улице.

Так же прост и процесс первоначальной настройки насоса и системы отопления. После подключения Grundfos ALPHA 3 к системе отопления для установки нулевого расхода нужно будет отключить все потребители тепловой энергии в доме. Затем, запорная арматура на каждом теплообменнике по очереди открывается полностью, что необходимо для измерения максимальной пропускной способности каждого нагревательного аппарата. Теперь вам остается выполнить индивидуальную настройку приборов в специальном окне программы в режиме реального времени. При регулировке каждого из нагревательных приборов, программа будет выдавать подсказки, которые помогут обеспечить как максимальный комфорт, так и экономичность работы нагревательного котла. По окончании настройки, владельцу будет предоставлен отчет, в котором будет отображен расход рабочей среды в каждом из нагревательных приборов в доме.

Читайте так же:Балансировка системы отопления в частном доме

В чем суть балансировки

Гидравлические системы отопления по праву считаются наиболее сложными. Их эффективная работа возможна только при условии глубокого понимания физических процессов, скрытых от визуального наблюдения. Совместная работа всех устройств должна обеспечивать поглощение теплоносителем максимального количества тепла и его равномерным распределением по всем нагревательным приборам каждого контура.

Режим работы каждой гидросистемы основан на взаимосвязи двух обратно пропорциональных величин: гидравлического сопротивления и пропускной способности. Именно ими определяется расход теплоносителя в каждом узле и части системы, а стало быть и количество подводимой к радиаторам тепловой энергии. В общем случае расчёт расхода для каждого отдельно взятого радиатора отражает высокую степень неравномерности: чем больше удалён нагревательный прибор от теплового узла, тем выше влияние гидродинамического сопротивления труб и ответвлений, соответственно теплоноситель циркулирует с меньшей скоростью.

Задача балансировки системы отопления — гарантировать, что проток в каждой части системы будет иметь примерно одинаковую интенсивность даже при временных изменениях режимов работы. Тщательная балансировка позволяет добиться такого состояния, когда индивидуальная регулировка термостатирующих головок не оказывает существенного влияния на прочие элементы системы. При этом сама возможность балансировки должна предусматриваться ещё на этапе проектирования и монтажа, ведь для настройки системы необходима как специальная арматура, так и технические данные на оборудование котельной. В частности, обязательна установка на каждом радиаторе запорных клапанов, в простонародье называемых дросселями.

Симптомы неполадок

Стоит сразу сказать, что просто из любви к искусству лезть к вентилям не нужно. У многих специалистов технической направленности есть любимая фраза: «Работает — не трогай». Здесь ее тоже вполне можно применить. Если вы не замечаете каких-либо негативных признаков в работе отопительной системы, то пусть она функционирует в текущем режиме. Если вы наобум покрутите краны, то можете, наоборот, все разбалансировать, и потом придется это исправлять.

Давайте рассмотрим те явления, которые являются явными признаками отсутствия балансировки:

- разница температур в помещениях. Как уже говорилось выше, при некачественной балансировке или полном ее отсутствии в одних комнатах будет гораздо холоднее, чем в других. Самые близкие к котлу помещения будут мучить вас удушливой жарой, а в самых дальних вы будете мерзнуть;

- одна из батарей отопления постоянно журчит. Такой шум свидетельствует о неполадках в токе теплоносителя;

- теплый пол, залитый бетонной стяжкой, неравномерно прогревает поверхность.

Если вы только что смонтировали новую отопительную систему, то она априори нуждается в балансировке, независимо от наличия каких-либо признаков.

Следует учесть, что далеко не каждая проблема в работе отопительной системы связана с ее балансировкой. Наоборот, бывают случаи, когда проводить эту операцию абсолютно бессмысленно:

- завоздушенность системы;

- протечка;

- образование засора;

- нарушение работоспособности расширительного бака.

Все эти факторы могут привести к неравномерному прогреву помещений. Балансировка здесь не поможет. Нужно устранять причину, по которой нарушена работоспособность системы. Например, чтобы разобраться с завоздушенностью, воспользуйтесь кранами Маевского, которые обычно установлены на радиаторах. С их помощью можно легко и быстро изгнать воздух из того места, где ему быть не положено. Как только справитесь с воздушной пробкой, ток теплоносителя сразу восстановится. Подробно о том, как пользоваться краном Маевского, вы можете узнать из статей на нашем сайте.

Что касается других причин, то все очевидно. Протечку нужно заделать (или заменить поврежденный элемент на новый), засор устранить, расширительный бак починить (как правило, проблема заключается в разрыве мембраны). Только после этого, если проблемы с распределением теплоносителя все же сохраняются, можно провести балансировку.

Если вы живете во многоквартирном доме, то вопрос, как отбалансировать систему, не стоит. Напротив, своими руками вам туда лезть вообще нельзя, поскольку любые неверные действия негативно скажутся не только на вашей квартире, но и на соседских. Если вы заметили проблемы с отоплением в таком жилище, то обратитесь в управляющую компанию — решение подобных ситуаций находится исключительно в их компетенции.

Что касается частного дома с автономной системой отопления, некоторые хозяева считают, что можно просто регулировать поток теплоносителя в радиаторах с помощью обычных запорных шаровых кранов. На самом деле, это не так.

То есть, если вы откроете такой кран всего наполовину, то объем поступающей жидкости, конечно, снизится, тем самым изменится и температура в помещении. Но вот с запорным оборудованием вскоре возникнут проблемы. Шаровой кран не предназначен для таких манипуляций, его жизненные принципы просты: ему необходимо быть либо полностью открытым, либо полностью закрытым. Любые полумеры ухудшают его работоспособность, а затем и вовсе выводят из строя.

Поэтому балансировку нужно проводить, как говорится, с умом. А о том, как это сделать, расскажем сейчас подробно.

Работа с лучевой разводкой и теплыми полами

Как уже упоминалось выше, для коллекторной разводки используется несколько иная процедура. Она подходит как для радиаторов, так и для теплых полов — в общем, для балансировки всей системы, подключенной к одному узлу.

Настройка может осуществляться двумя разными способами. Для первого из них на коллекторе должны иметься ротаметры. Эти элементы представляют собой прозрачные колбы и являются расходомерами. Для балансировки вам потребуется произвести некоторые расчеты. При этом используется следующая формула:

Буквой G в данном случае обозначается массовый расход нагретого теплоносителя, который течет по контуру. Единица измерения — кг/ч. Буква Q обозначает количество тепловой энергии, которая должна выделяться отопительным контуром, оно измеряется в Вт. Что касается Δt, то это разность температур, полученных на входе в петлю контура и на выходе из нее. Расчетное значение данного параметра составляет 10 градусов.

Таким образом, вы можете посчитать, сколько литров нагретого теплоносителя должно проходить через определенный участок контура за минуту. Необходимое количество выделяемого тепла можно посчитать, исходя из стандартных значений. Согласно им, на каждый квадратный метр площади необходимо 100 Вт.

Приведем пример расчета. Допустим, площадь вашей комнаты составляет 20 м 2 . Значит, на ее обогрев необходимо 2 кВт тепловой энергии. Подставляем полученное значение в формулу, приведенную выше, и получаем следующий результат:

На расходомерах значения указываются в л/мин, поэтому необходимо конвертировать значение, поделив полученный показатель на 60. Получается примерно 2,87 л/мин.

После проведения расчетов процедура балансировки осуществляется следующим образом.

- Заполните и опрессуйте отопительный контур. Нагревательный котел можно при этом не включать. А вот циркуляционный насос обязательно требуется запустить.

- Термостатические вентили на второй части коллектора перекройте, это делается вручную с помощью специальных колпачков.

- Теперь откройте первый вентиль. Произведите настройку ротаметра, который ему соответствует, с помощью нижнего кольца — его нужно вращать. Таким образом, задайте определенный уровень расхода теплоносителя.

- После того как разберетесь с первой группой вентиль + расходомер, закройте этот кран и переходите ко второй паре.

- Таким образом, по очереди произведите настройку каждого ротаметра. В завершение откройте их все и проверьте, правильно ли каждое устройство показывает расход теплоносителя.

Если ротаметров нет, то процесс производится по результатам измерения температуры в петлях контура. Процедура в таком случае будет довольно муторной и долгой.

Если вам необходима балансировка не теплого пола, а радиаторов, подключенных с помощью лучевой разводки, то все делается точно так же. Для большей уверенности можно ориентироваться и на коллекторные ротаметры, и на температурные замеры. Уверены, что после прочтения сегодняшней статьи проблем с балансировкой у вас не возникнет. Успехов!

В соответствии с действующим законодательством, Администрация отказывается от каких-либо заверений и гарантий, предоставление которых может иным образом подразумеваться, и отказывается от ответственности в отношении Сайта, Содержимого и его использования. Подробнее: https://seberemont.ru/info/otkaz.html

Статья была полезна? Расскажите друзьям

Для чего проводят гидравлическую настройку СО

Основной целью балансировки отопительной системы является правильное распределение количества теплоносителя к радиаторам (батареям) за единицу времени, направляя необходимое количество тепла в места, где ощущается его дефицит.

Для более полного понимания картины, представим, что на определенном участке СО происходит ее разделение на два контура, каждый из которых ведет в разные помещения. Так как объем помещений разный, то и длина контура может различаться. Контур с большей длиной (или большим количеством отопительных приборов) имеет больше гидравлическое сопротивление. Как известно, вода (теплоноситель) всегда идет по пути наименьшего сопротивления. Другими словами, по физическим законам в контур меньшей протяженностью попадет больше тепла, чем дальние радиаторы. На рисунке наглядно показано распределение тепловой энергии в двух одинаковых системах.

Не следует забывать, что в не настроенной СО теплогенератор работает, на максимуме, что негативно влияет на все элементы конструкции.

Суммируя вышесказанное, балансировку СО проводят для:

- Равномерного нагрева батарей, независимо от их местоположения в системе отопления.

- Экономной работы котельной установки.

Совет! Балансировка двухтрубной системы отопления (выполненной с предварительными гидравлическими расчетами), небольшой протяженности (не более 4 отопительных приборов) – необязательна. Во всех остальных случаях, для эффективной и экономичной работы СО гидравлическая настройка необходима!

Балансировка отопительной системы в частном доме

После окончания монтажа необходима настройка системы отопления или ее балансировка. Это позволяет выявить, исправить, устранить неувязки в работе котлоагрегата и других приборов, обеспечив высокую эффективность работы и теплоотдачи.

Вопреки распространенному мнению, в балансировке нуждается отопительная система не только крупного многоэтажного здания, но и небольшого частного дома, вплоть до малогабаритной дачной постройки. Разбалансировка — причина неправильного распределения тепла, когда в одних комнатах очень жарко, а в других недостаточно тепло.

В связи с этим рекомендуется проводить балансировку перед началом каждого отопительного сезона.

Инструменты для балансировки

К ним относятся балансировочный клапан и специальный прибор для измерений.

Балансировочный клапан — разновидность запорной арматуры для регулировки гидравлического сопротивления в системах отопления. Прибор решает поставленную задачу путем изменения диаметра сечения трубы.

Современные модели Y-типа отличаются возможностью преднастройки, что ограничивает расход, отмеченный на ручке со шкалой. Конструкцией предусмотрено наличие двух ниппелей для измерения давления, температуры, перепада расхода теплоносителя. Название обусловлено формой корпуса, где конусы размещены под оптимальным углом друг к другу. Так минимизируется влияние потока теплоносителя на измерения, повышается точность настройки.

Когда необходимо устанавливать:

- Максимальная нагрузка на систему не обеспечивает комфортную температуру.

- При постоянной нагрузке в помещении наблюдаются значительные температурные перепады.

- Нельзя достигнуть нормальной мощности обогрева.

Преимущества от установки данного устройства следующие:

- Уменьшение расхода топлива и затрат на отопление.

- Увеличение эффективности использования системы отопления и повышения комфорта за счет возможности регулировать температуру воздуха в каждом отдельном помещении.

- Упрощает запуск.

Современный балансировочный кран

Современный балансировочный кран

Установка балансировочного клапана предполагает использование специальных фитингов и адаптеров

Важно обратить внимание на наличие выштампованной на корпусе прибора стрелки и ее направление. Некоторые устройства монтируются строго в определенном направлении циркуляции воды. Нарушив данную рекомендацию производителя, вы спровоцируете поломку клапана и сбой в системе

По завершению установки следует выполнить замеры для определения уровня регулировки

Нарушив данную рекомендацию производителя, вы спровоцируете поломку клапана и сбой в системе. По завершению установки следует выполнить замеры для определения уровня регулировки.

Измерить перепады давления и температуры, а также расход теплоносителя на балансировочном клапане можно при помощи специального прибора.

Многофункциональное компьютерное устройство укомплектовано точными датчиками, а кроме функции измерения, способно устранять обнаруженные ошибки и проводить балансировку. Данное устройство значительно упрощает и ускоряет процесс точной настройки системы отопления.

Производителями современных устройств предусмотрена возможность их подключения к компьютеру. Установка специальной программы позволяет передавать данные на ПК для дальнейшей работы с ними.

Важно не просто купить современное оборудование, но и знать, каким им пользоваться. В противном случае процесс настройки будет неэффективным, что приведет к неправильной работе обогрева, отсутствию комфортного микроклимата, перерасходу тепловой и электрической энергии

- При помощи клапанов-партнеров гидравлическая система делится на модули.

- Далее проводится балансировка всех частей, начиная от стояков и коллекторов, заканчивая тепловыми пунктами. Так удается достичь проектных расходов всех модулей и клапанов при минимальных потерях давления на самих устройствах.

- После балансировки насос переключается на ту мощность, которая обеспечивает расчетную скорость циркуляции воды в системе. Это позволит настроить расход на главном модуле, расположенном у насоса.

Результат настройки клапанов балансировки — полученные данные о том, какие значения необходимы и достигнуты. Данная информация позволяет проверить качество выполненных работ и является его гарантией.

Регулятор с датчиком регулирования температуры для балансровки отопления

Регулятор с датчиком регулирования температуры для балансровки отопления

В результате правильно выполненной балансировки нагнетательное оборудование начинает потреблять минимум электричества, а расход тепловой энергии осуществляется рационально.

Еще одной проблемой, с которой приходится сталкиваться при отсутствии специальных устройств, является невозможность определить качество работы теплоснабжения, когда она эксплуатируется. Балансировочные клапаны Y-типа с измерительными ниппелями обладают функцией самодиагностики системы, которая заключается в следующем:

- Определение неисправности при том, что система обогрева продолжает работать.

- Проверка технического состояния и рабочих параметров оборудования.

- Принятие решений при выявлении неисправностей.

Таким образом, выполняется поиск ошибок и их быстрая ликвидация.

Что надо знать домовладельцу о балансировке систем отопления

На первый взгляд кажется, что ничего сложного в настройке нет. Температуру в комнатах можно отрегулировать без специальных измерительных приборов, самостоятельно, руководствуясь субъективными ощущениями: где-то сделать теплее, а где-то — прохладнее. Но зачастую результат не оправдывает ожидания, так как обычный пользователь не учитывает законы гидравлики: увеличение проходного сечения балансировочного вентиля одного радиатора будет приводить к уменьшению расхода на другом радиаторе

И здесь важно поймать тот самый баланс

«В неотбалансированной системе отопления для прогрева всех комнат в доме циркуляционному насосу приходится работать с повышенной нагрузкой, что ускоряет его износ и порой вызывает шум в трубах. В таких случаях о температурном комфорте, равно как и об экономии, придётся забыть, — говорит Максим Немков, руководитель монтажного направления компании «Мир Комфорта Самара», осуществляющей услуги по проектированию, монтажу и обслуживанию инженерных сетей. — Как показывает практика, нежелательно устраивать систему отопления самостоятельно — слишком высока вероятность ошибок. К таким, например, относится подбор котлов и насосов с необоснованным запасом вследствие неучтённой теплоёмкости комнат. Профессионалы же не допускают подобных неточностей в своей работе».

Для минимизации рисков домовладелец должен владеть нужной информацией и постоянно контролировать работу монтажников. Так, если мастер уверяет, что вполне достаточно проектирования системы отопления и настройки оборудования в соответствии с вычислениями инженера, то лучше обратиться в другую компанию. Реальные условия всегда отличаются от теоретических: например, методики расчёта тепловых потерь не учитывают конкретных особенностей здания, из-за чего появляются отклонения требуемой температуры теплоносителя от проектных значений. Это рядовая ситуация, но, если оставить её без внимания, система будет работать некорректно.

Сама балансировка может осуществляться двумя способами. «Классический» подразумевает наличие проекта системы отопления, по которому, подкручивая балансировочные вентили, настраивается требуемый расчетный расход через каждый радиатор. Но наличие проекта, сделанного без ошибок, сейчас явление не частое. Да и реальная система может отличаться от расчетной. В случае же, если проектной документации нет, прибегают к «экстренному» способу. В таких случаях используется электронный термометр, измеряющий температуру на любой поверхности. С его помощью настраивается одинаковая температура на выходе всех отопительных приборов посредством балансировочных клапанов. «К общим недостаткам существующих способов можно отнести отсутствие универсального подхода и большие временные затраты. В среднем балансировка занимает около одного рабочего дня, проводят её как минимум два человека», — делится опытом Анатолий Корсунь, профессиональный монтажник. Понятно, что для бригады специалистов такие временные затраты не выгодны, поэтому в стремлении отработать как можно больше объектов ими совершаются нелепые ошибки. А в результате страдает точность балансировки, что нивелирует экономию, ради которой, собственно, всё и затевалось.

Необходимые инструменты

Если вы спросите профессионала по сантехническим работам, какой прибор понадобится для проведения операции балансировки, то, скорее всего, услышите про тепловизор. Он используется для определения уровня прогрева всех элементов отопительной системы. Но стоимость такой «машинки» довольно высока. Покупать прибор ради одной операции смысла нет. В принципе, можете попробовать взять его в аренду, если найдете. Но давайте все же попробуем обойтись более простыми и доступными средствами.

Например, вам вполне достаточно будет следующих вещей:

- электронный контактный термометр. Необходим для измерения температуры нагрева отопительного оборудования;

- отвертка;

- ключ-шестигранник, с помощью которого производится поворот штока балансировочного клапана;

- бумага и маркер или карандаш.

В идеале, надо бы запастись схемой разводки, по которой собиралась отопительная система. Но зачастую проектная документация попросту отсутствует, ибо сборка производилась по временным зарисовкам и практически «на коленке».

В таком случае, придется восполнить недостающее. Вам нужно сделать на бумаге хотя бы примерную зарисовку того, как располагаются все элементы отопительной системы. На этом плане необходимо указать, в какой последовательности радиаторы подключены к контуру и насколько они удалены от котельной.

Вторым этапом подготовки является промывка грязевика, расположенного на входе в отопительный котел. Затем разогрейте отопительный прибор до максимальной мощности. Как правило, температура теплоносителя при этом должна составлять примерно 80 градусов. Этот процесс не зависит от того, какая погода стоит на улице — разогревать все равно нужно.

Обвязка простых систем отопления

Систему отопления можно назвать простой, если она содержит один прямой контур. Под прямым контуром подразумевается магистраль, в которую теплоноситель подается из котла без изменения начальной температуры. Простыми являются некоторые системы радиаторного отопления. Они могут быть однотрубными, двухтрубными и смешанными. Наиболее практичной разновидностью простого радиаторного отопления является двухтрубная система, базирующаяся на подающей и обратной магистрали.

И если её балансировка выполнена правильно, такая система обеспечит равномерный прогрев радиаторов по всему периметру отопления.

Рассмотрим основные элементы системы и их функции.

Расширительный бак

Расширительный бак закрытого типа – резервуар, оснащенный резиновой мембраной, которая разделяет устройство на две части (в нижней половине находится теплоноситель, а в верхней – инертный газ). При повышении температуры в системе отопления в него поступает часть теплоносителя, тем самым, сглаживая разницу давлений в подающей и обратной магистрали.

Бак можно устанавливать в непосредственной близости от отопительного котла. Дополнительная запорная арматура (шаровый кран), установленная перед входом в бак, позволит легко отсоединить резервуар от системы, если возникнет необходимость в его ремонте или замене.

В борьбе за правильные настройки выигрывает искусственный интеллект

Пока что картина вырисовывается мало понятная: и сэкономить хочется — пятая часть коммунальных расходов на отопление! — и тонкостей слишком много. Даже если будет всё сделано грамотно, результат, увы, не гарантирован. «Обычно балансировка проводится перед отопительным сезоном, но в сильные морозы выясняется, что комнаты имеют разную теплозащиту, о чём собственник, как оказалось, забыл предупредить. Домовладелец по своему усмотрению увеличивает расход теплоносителя в холодных помещениях, после чего все работы по настройке системы идут насмарку», — говорит Сергей Орлов (монтажник).

Исправить названный недостаток позволяют специальные компьютерные программы расчета систем отопления, которые, в отличие от ручных методов, учитывают подавляющее большинство факторов. Они с высокой точностью определяют требуемый расход теплоносителя. Остаётся лишь выставить рекомендуемые регулировки балансировочных клапанов. Понятно, что для такого способа балансировки необходимо обладать навыком использования подобных программ расчета, а также иметь в системе специальные балансировочные вентили с градуировкой. Если же в систему были установлены балансировочные клапаны без специальной градуировки, при настройке этих клапанов необходимо будет измерять расход специальными расходомерами, чтобы достигнуть значений расчетных расходов в каждом радиаторе. Всё это вкупе с необходимостью специальной запорной арматуры либо специальной измерительной техники делает процедуру для «новичков» очень сложной.

Но с развитием беспроводной связи и переходом от кнопочных мобильных к смартфонам компьютерный метод балансировки стал проще и доступнее: никакой специальной подготовки не требуется. Первыми его реализовали инженеры Концерна GRUNDFOS: они предложили рынку циркуляционный насос ALPHA3 с модулем связи ALPHA Reader и разработали приложение GRUNDFOS GO Balance для «умных» телефонов и планшетных компьютеров.

Как уверяют домовладельцы, опробовавшие новинку, теперь балансировку можно провести самостоятельно и с высокой точностью. Весь процесс занимает около часа (для домов площадью до 200 кв. м) и проводится в несколько этапов. Сначала нужно смонтировать в системе новый насос и оснастить его модулем связи. Затем следует скачать, установить и запустить бесплатное приложение в непосредственной близости от модуля связи, чтобы смартфон и насос «нашли» друг друга. Далее остаётся лишь следовать простым и понятным инструкциям: программа попросит ввести данные о существующей системе и измерить точный расход теплоносителя на каждом радиаторе. После ввода необходимых сведений утилита рассчитает требуемый расход для каждой батареи, и на экране появятся два значения: текущее и рекомендуемое. Останется лишь отрегулировать балансировочный клапан до совпадения реального расхода с расчётным.

«Необходимость в подобном инструменте назрела уже давно, и специалисты GRUNDFOS стали первыми и единственными, кто предложил такое решение. Ещё до старта продаж нового продукта были размещены предзаказы на всю ближайшую поставку ALPHA3 и Alpha Reader, — рассказывает Екатерина Семёнова («ГРУНДФОС»). — И это неудивительно, ведь, как я уже отметила ранее, хорошо отлаженная система позволяет сэкономить до 20% топлива (газ, уголь, дрова). Кроме того, сами насосы GRUNDFOS серии ALPHA3 отличаются низким потреблением электроэнергии: они на 87% экономичнее обычных установок, за что признаны самыми энергосберегающими в своём классе».

Мобильные технологии — двигатель прогресса. Они помогают нам не только справиться с вполне рядовыми бытовыми вопросами, но и сэкономить. И как знать, возможно, в будущем инженеры порадуют домовладельцев ещё более интеллектуальными решениями.

Балансировка системы отопления в частном доме

Нередкая ситуация – один радиатор горячее другого, чего не должно быть. Или в одном месте дома прохладно, а в другом жарко. Значит, систему отопления нужно как-то наладить, как говорят специалисты, – отбалансировать. Возможно, что для этого не нужно вовсе вызывать сантехника, а отрегулировать отопление можно и своими руками.

Для этого на каждом радиаторе или между плечами системы должны быть установлены регулировочные краны или (и) балансировочные клапаны.

Но в некоторых случаях систему нужно переделывать. Далее подробней о возможных неполадках в отоплении и правилах балансировки.

Блок: 1/9 | Кол-во символов: 590

Источник: http://teplodom1.ru/sistemotopl/195-kak-naladit-otregulirovat-sistemu-otopleniya.html

Если не хватает мощности радиаторов

Бывает и так, что отбалансировать систему отопления затруднительно, так как распределение мощности радиаторов совсем не соответствует теплопотерям комнат.

Рекомендации по подбору радиаторов следующие: на 10 м кв. площади – 1 кВт, но это значение умножают на 1,2 если в комнате одно окно, 1,3 если окно большое, 1,4 если два окна и комната угловая, 1,5 если там уже 3 окна или большая площадь остекления.

Кроме того мощность радиатора указывается для температуры 90 градусов, но ведь топить собираемся максимум на 70 градусов, не так ли? Значит, теплопотери умножаем еще на 1,3. А если применяется низкотемпературный обогрев – не более 50 градусов, то еще раз умножаем на 1,3.

Почему низкотемпературный обогрев самый комфортный и экономичный? Подробней об экономичных конденсационных котлах

Мощность одной секции алюминиевого, биметаталлического радиатора (толщиной и шириной примерно 80 мм), или чугунного радиатора (старого образца типа МС-140) составляет приблизительно 170 — 180 Вт. Наборку из 7 секций принято считать не менее чем киловатной.

Кроме того, радиаторы должны устанавливаться в характерных местах, чтобы создавать тепловую завесу источнику холода. Типично – под окнами, возле двери.

Лучше распределить количество секций батарей (размеров) в соответствии с теплопотерями и особенностями системы отопления, чем балансировать, прикрывать ток жидкости.

Блок: 2/9 | Кол-во символов: 1413

Источник: http://teplodom1.ru/sistemotopl/195-kak-naladit-otregulirovat-sistemu-otopleniya.html

Услуги гидравлической балансировки стояков, системы центрального отопления в МКД, ТСЖ Перми и Пермского края

Комплексное решение вопросов в ЖКХ

Балансировка стояков системы отопления — гидравлическая настройка перепада давления и регулирующей арматуры с целью обеспечения равномерного распределения тепла по отопительным приборам.

Если в вашей квартире холодно, а у соседа — жарко, значит система отопления в вашем доме не сбалансирована. Недостаточная циркуляция теплоносителя через батареи приводит к снижению температуры в комнате, а слишком большой расход воды — к чрезмерному перегреву и появлению шума в радиаторах.

Признаки разбалансировки системы отопления многоэтажного дома:

- Температура в одной части многоквартирного дома завышена, а в другой части занижена.

- Квартиры с завышенной температурой – скидывают лишнее тепло на улицу.

- Квартиры с заниженной температурой – включают электрообогреватели.

- Холодно в доме

- Холодные батареи

- Плохая циркуляция в системе отопления

- Духота в помещении

- Переплата за отопление

Блок: 2/5 | Кол-во символов: 1036

Источник: https://www.atk59.ru/balansirovka-sistem-otopleniya

Когда нужно балансировать систему

Теоретически, регулировка радиаторов отопления необходима в любом случае. Инженер-проектировщик, разрабатывая и рассчитывая водяную систему, закладывает расход теплоносителя на каждую батарею и контур напольного обогрева. После монтажа, заполнения и опрессовки трубопроводной сети исполнитель обязан отрегулировать подачу тепла, ориентируясь на расчетные параметры в проекте.

Важный момент. Расчет потребности в тепле и соответствующего расхода нагретой воды делается для самых неблагоприятных условий – минимальной уличной температуре. Поэтому вначале настройки все радиаторные и другие регулировочные вентили полностью открываются, а котел выводится в максимальный рабочий режим.

Поскольку среднестатистического домовладельца заботит лишь тепло и комфорт внутри жилища, самому браться за балансировку рекомендуется в таких случаях:

- Ближние к котлу батареи нагреваются заметно сильнее дальних радиаторов, соответственно, в комнатах жарко или прохладно (слишком большой перепад температур).

- Один из радиаторов издает явственный шум — журчание протекающей воды.

- Замоноличенные в стяжку трубы прогревают полы неравномерно.

- В процессе наладки новой отопительной разводки, собранной своими руками.

Если при грамотно смонтированном отоплении температура в дальних комнатах существенно ниже, система нуждается в балансировке

Если при грамотно смонтированном отоплении температура в дальних комнатах существенно ниже, система нуждается в балансировке

Примечание. Подразумевается, что арматура, оборудование и приборы отопления подобраны правильно, система заполнена теплоносителем, воздушные пробки и прочие дефекты отсутствуют. Иначе заниматься гидравлической балансировкой бессмысленно – получите нулевой результат.

Когда не следует регулировать раздачу теплоносителя батареям:

- Если радиаторная сеть и теплые полы работают без нареканий. Лишний раз крутить вентили не стоит – по неопытности можете сделать хуже.

- При выявлении различных неполадок – воздух в батареях, протечка, засор радиаторных либо балансировочных вентилей, разрыв мембраны расширительного бака и тому подобное. Сначала устраните неисправность и проверьте работоспособность отопления. Возможно, регулировка не понадобится.

- Категорически не рекомендуется вмешиваться в работу центрального отопления многоквартирного дома, врезать в общие стояки дополнительные краны и клапаны. Исключение – многоэтажные новостройки с индивидуальными тепловыми вводами в каждую квартиру.

Также не рекомендуется «прижимать» проток через батарею с помощью обычного шарового крана. Нормальное положение штока – полностью открыт либо закрыт, в промежуточной позиции арматура долго не прослужит.

Проток воды регулируется исключительно балансовыми кранами, шаровые открыты на 100%

Проток воды регулируется исключительно балансовыми кранами, шаровые открыты на 100%

Блок: 2/6 | Кол-во символов: 2626

Источник: https://otivent.com/balansirovka-sistemy-otoplenija

Особенности работы с разными видами разводки

Однотрубные системы отопления поддаются балансирующей регулировке наиболее просто. Всё благодаря тому, что суммарный проток через радиатор и связывающий байпас всегда одинаков и не зависит от пропускной способности установленной арматуры. Поэтому в системах типа «Ленинградка» работа ведётся не столько над балансировкой протока, сколько над уравнением количества тепла, выделяемого теплоносителем в радиаторах. Говоря проще, главная цель балансировки в таком случае — обеспечить, чтобы к наиболее удалённому радиатору вода поступала при достаточно высокой температуре.

В двухтрубных тупиковых системах действует несколько иной принцип. Каждый радиатор системы представляет собой своего рода шунт, гидравлическое сопротивление которого ниже, чем у всей остальной группы, расположенной далее по направлению протока. Из-за этого значительная часть теплоносителя протекает через шунт обратно к тепловому узлу, в то время как циркуляция далее по системе имеет гораздо меньшую интенсивность. В таких системах отопления приходится трудиться именно над выравниванием протока в каждом радиаторе путем изменения пропускной способности арматуры.

Двухтрубные попутные системы отопления балансировки не требуют вовсе, но при этом имеют сравнительно высокую материалоёмкость. В этом вся прелесть петли Тихельмана: путь, который проходит теплоноситель в цепи каждого радиатора, примерно одинаков, благодаря чему эквивалентность протока в каждой точке системы поддерживается автоматически. Похожим образом дело обстоит с лучевыми системами отопления и водяным тёплым полом: выравнивание протока выполняется на общем коллекторе по поплавковым расходомерам.

Блок: 3/9 | Кол-во символов: 1682

Источник: https://vse-otoplenie.ru/balansirovka-sistemy-otoplenia

Простые причины неполадок системы отопления

Возможно, что в системе отопления находится воздух и по этой причине теплоноситель плохо поступает к одному или нескольким отопительным приборам.

В самых высоких местах в трубопроводе устанавливают воздушные краны (краны Маевского) которые можно открыть вручную. Или автоматические воздухоотводчики. Краны Маевского обычно устанавливают и на каждом радиаторе. Пройдитесь по системе, откройте краны, спустите воздух.

Еще причине плохой работы – засорение, в первую очередь, фильтрующего элемента. Открутите фильтр и прочистите его.

Перед любой балансировкой системы отопления прочистите фильтр.

В неправильно-собранных системах, кроме того, может быть засорение в нижних точках на перепадах уровня трубопровода, и завоздушивание в верхних точках, например трубопровод обведен вокруг двери без воздухоотводчика.

Блок: 3/9 | Кол-во символов: 858

Источник: http://teplodom1.ru/sistemotopl/195-kak-naladit-otregulirovat-sistemu-otopleniya.html

Инструменты и подручные средства

При желании осуществить балансировку двухтрубной системы отопления важно знать, какие инструменты и приборы могут для этого понадобиться. На самом деле, действие осуществляется с помощью минимального набора приспособлений. В их числе:

- 1. Электронный контактный термометр.

- 2. Отвертка.

- 3. Барашек или ключ, обеспечивающий вращение штока. В большинстве случаев мастера используют для такой задачи обычный шестигранник.

- 4. Лист бумаги и карандаш.

В профессиональной сфере для балансировочных работ также задействуется тепловизор. Он позволяет точно определить, где присутствует слишком высокий уровень прогрева, а где он существенно занижен. Прибор стоит недешево, поэтому лучше обойтись подручными средствами.

В профессиональной сфере для балансировочных работ также задействуется тепловизор. Он позволяет точно определить, где присутствует слишком высокий уровень прогрева, а где он существенно занижен. Прибор стоит недешево, поэтому лучше обойтись подручными средствами.

Помимо бесконтактного термометра, для регулировки задействуется дистанционный пирометр. Известно, что он способен измерять температуру блестящих поверхностей с минимальными отклонениями.

При отсутствии схемы разводки системы отопления по помещению придется составить ее самостоятельно на листе бумаги. Правильно составленный эскиз позволит быстрее разобраться в очередности подключения отопительных узлов к магистралям, а также определить их отдаленность от помещения топочной. На этапе самостоятельной настройки оборудования необходимо осуществить комплексную промывку грязевика на входе в котел, а также разогреть систему до 70−80 градусов Цельсия.

Водяное отопление в частном доме своими руками и его монтаж

Блок: 4/8 | Кол-во символов: 1445

Источник: https://oventilyacii.ru/otoplenie/balansirovka-sistemy-otopleniya.html

Балансировка системы с помощью кранов-регуляторов

Возможно, что самая конструкция системы требует балансировки. Например, используется одно длинное плечо, а второе короткое.

Или длина плеча тупиковой схемы слишком большая. Или применяется лучевая схема, которая требует настройки изначально. А бывает, что делают архаичные однотрубные системы с недостатками. В любом случае в итоге имеется значительный неравномерный нагрев.

Итак, на радиаторах установлены балансировочные клапаны, остается сделать так, чтобы температура всех радиаторов была бы примерно одинаковой.

Принцип балансировки простейший – не закрывать (максимально открыть) краны на самых холодных и немного «прикрутить» самые горячие. В результате на холодные пойдет больше теплоносителя, на горячие меньше, температура их выровняется.

Блок: 4/9 | Кол-во символов: 806

Источник: http://teplodom1.ru/sistemotopl/195-kak-naladit-otregulirovat-sistemu-otopleniya.html

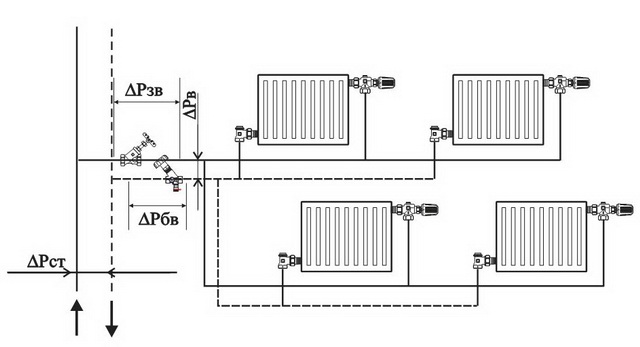

Как происходит балансировка системы отопления многоквартирного дома?

Производим аудит системы отопления с последующим восстановлением параметров теплоснабжения.

Одной из основных проблем при балансировке является отсутствие точных расходов по стоякам, известны только данные общего расхода на весь многоквартирный дом. Т.к. дома были построены давно, не исключается факт замены жильцами радиаторов отопления и внесение существенных изменений в схему теплоснабжения МКД, что влияет на расход.

Результатом балансировки должна быть температура одного значения в контрольных точках. Контрольными точками следует выбирать обратный трубопровод каждого стояка. По температуре обратного стояка можно понять, какая температура батареи у последнего потребителя.

Выставить необходимый расход по каждому стояку отопления, так чтоб температура обратного теплоносителя лежала в диапазоне +/-2 С.

Температура на радиаторах разная в следствии

- Медленной циркуляции теплоносителя по стояку.

- Большого теплосъёма с теплообменных приборов.

Причины, влияющие на замедление циркуляции в стояке системы отопления:

- Изменение диаметра трубы на стояке к меньшему значению (заужение диаметра трубопровода). Установка полипропиленовых (ПП) и металлопластиковых труб вместо металлической трубы.

- Применение трубопроводной арматуры с большим гидравлическим сопротивлением. Фитинги металлопластиковых труб имеют большой коэффициент гидравлического сопротивления из-за малого внутреннего диаметра.

- Демонтированный байпас у батарей. После демонтажа байпаса, расчётный суммарный диаметр уменьшается (вода протекает не через две трубы, а через одну), соответственно увеличивается гидравлическое сопротивление участка трубопровода.

Причины увеличенного теплосъёма теплообменными приборами:

- Подключение нестандартного теплообменного оборудования. Использование теплоносителя для обогрева теплового пола.

- Увеличение количества теплообменного оборудования. Монтаж дополнительных радиаторов и увеличение количества секций батареи. Установка отопительных приборов в помещениях, которые не рассчитанный проектом, для обогрева от общедомовой системы теплоснабжения – балконы и лоджии.

Блок: 4/5 | Кол-во символов: 2164

Источник: https://www.atk59.ru/balansirovka-sistem-otopleniya

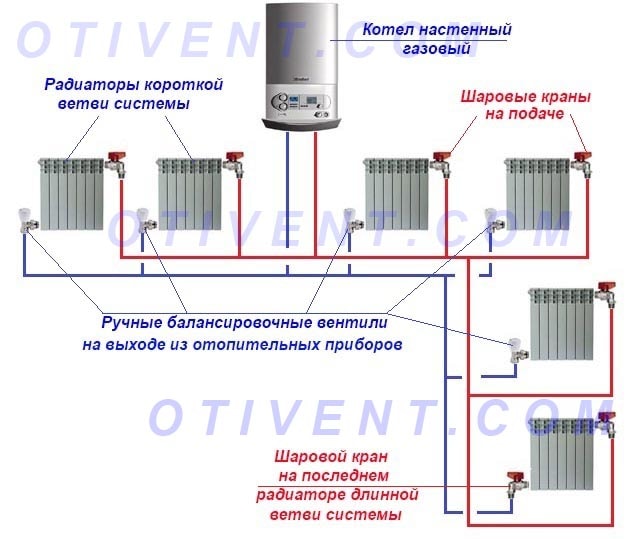

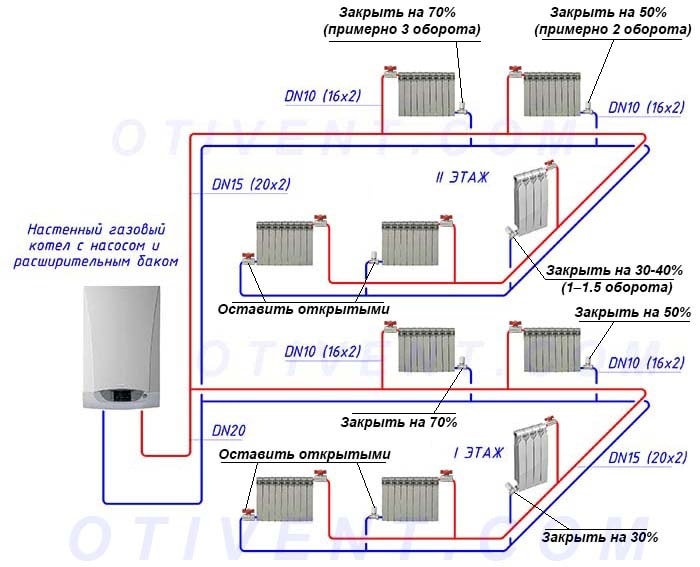

Регулировка радиаторной сети

Метод балансировки, практикуемый нашим экспертом, одинаково подходит для закрытых однотрубных и двухтрубных систем отопления загородных коттеджей. Коллекторная разводка и теплые полы регулируются другим способом, о чем мы расскажем в следующем разделе.

Суть методики заключается в измерении температуры поверхности всех радиаторов и устранении разницы путем ограничения расхода теплоносителя балансировочными кранами. Как отрегулировать батареи отопления, пользуясь термометром:

- Прогрейте теплоноситель до 70—80 °С, полностью откройте все регулировочные клапаны. Если котел не показывает реальную температуру воды на подаче, определите ее сами, приложив измеритель к металлическому выходному патрубку.

Изначально кольцо предустановки клапана настраивается на максимальный проток

Изначально кольцо предустановки клапана настраивается на максимальный проток - Замерьте температуру поверхности первого на подаче радиатора в двух местах – около подающей и обратной подводки. Если разница лежит в пределах 10 градусов, батарея прогревается нормально.

- Повторите операцию на всех отопительных приборах, записывая показания. Двигайтесь вдоль каждой ветви отопления, поочередно регистрируя температуру батарей вплоть до последней.

- Если разность температур на подаче первого и последнего радиатора не превышает 2 °С, прикройте вентили первых двух батарей на 0.5—1 оборот и повторите замеры.

Замер делается на подающем и обратном патрубке, максимально допустимая разница — 10 градусов

Замер делается на подающем и обратном патрубке, максимально допустимая разница — 10 градусов - Когда разница достигает 3—7 градусов, регулировочные краны первых обогревателей закрываются на 50—70% (считайте по оборотам вентилей), средних – на 30—40%, последние приборы остаются полностью открытыми.

- Обождите 20—30 минут, позволив батареям прогреться после новых настроек, затем повторите измерения. Задача – достигнуть нормальной разницы 2 °С (для протяженных магистралей допускается 3 градуса) между последним и первым прибором.

- Повторяйте процедуру настройки, закручивая балансовые вентили на четверть или пол-оборота, пока не добьетесь одинакового прогрева всех батарей. «Прослушайте» каждый радиатор на предмет шума, указывающего на повышенный расход теплоносителя.

Важный момент. Не увлекайтесь чрезмерным закручиванием кранов, экономии таким образом не получите. Сравнивайте температуру на входе и выходе обогревателя – если разность превысит 10 °С, вентиль нужно отпускать. Из-за слишком малого расхода теплоносителя в комнате станет холодно.

Приблизительная регулировка батарей закрытой двухтрубной системы показана на примере схемы отопления двухэтажного дома. Почему приблизительная: число закрываемых батарей и количество оборотов крана сугубо индивидуально для каждой разводки, необходимо разбираться по месту. Если сомневаетесь в правильности своих действий, придавливайте теплоноситель постепенно, делая пол-оборота вентиля и повторяя замеры.

Как правило, однотрубная «ленинградка» из 3—4 батарей не нуждается в балансировке, достаточно слегка «прижать» первый радиатор. В попутной разводке (петле Тихельмана) нужно ограничивать первый и последний прибор. Нагляднее порядок регулировки покажет эксперт на видео:

Блок: 4/6 | Кол-во символов: 3057

Источник: https://otivent.com/balansirovka-sistemy-otoplenija

Методы выполнения балансировки

Процедуру настройки в домашних условиях можно выполнить двумя способами:

- по расчетному расходу теплоносителя с помощью электронного расходомера;

- приблизительная балансировка по температуре.

Первый метод – наиболее точный и предполагает наличие проекта и гидравлического расчета системы с указанием расхода воды на каждом участке трубопровода. Без этого точная настройка системы невозможна. В крайнем случае расчет можно сделать самостоятельно либо обратиться к специалисту в данной сфере. Вторая составляющая регулировочная арматура, установленная на каждом ответвлении или стояке. И третье – специальный электронный прибор для балансировки, подключаемый к соответствующей арматуре.

Внимание! Полнопроходные шаровые краны не являются регулирующей арматурой, они предназначены для того, чтобы полностью отсекать или открывать путь теплоносителю. То же касается термостатических радиаторных вентилей, чьей задачей является количественное регулирование тепла, подаваемое в батарею в зависимости от температуры воздуха в помещении.

Суть метода состоит в том, чтобы с помощью прибора определить реальный расход теплоносителя на каждой ветви или стояке системы. Для этого на ответвлении обратной магистрали должен быть установлен балансировочный вентиль со штуцерами для подключения электронного блока. Имея на руках схему с указанными расходами на каждую ветвь, остается только присоединить прибор к штуцерам вентиля и поворотом шпинделя отрегулировать требуемый расход. Таким способом производится и балансировка системы отопления многоэтажного дома.

Примечание. Сейчас в продаже имеются балансовые вентили с колбой расходомера, позволяющие произвести грубую настройку без прибора.

Когда все спроектировано и просчитано правильно, то все батареи, находящиеся на отрегулированном стояке или ветке, получат нужное количество тепла. Каждый нагреватель настраивать таким методом не принято, тем более, если он оснащен термостатом.

Блок: 3/5 | Кол-во символов: 1958

Источник: https://cotlix.com/balansirovka-sistemy-otopleniya

Зачем делать балансировку

Любая система отопления вне зависимости от ее типа должна обеспечить доставку к батареям расчетного объема теплоносителя, чтобы те, в свою очередь, могли нормально обогревать помещение. Причем каждый радиатор должен получить именно столько горячей воды, сколько нужно. Ни в коем случае не меньше и, желательно, не больше. Однако, всем известно, что большее количество воды всегда пойдет по пути наименьшего сопротивления.

То есть, если гидравлическая балансировка системы отопления не сделана, то больше всего теплоты попадет в ближайшие к котлу батареи, а самые дальние не получают практически ничего. В одних помещениях жарко, в других – холодно. При этом котел функционирует отнюдь не в экономичном и щадящем режиме, а на максимуме. Ниже на рисунке хорошо отражена картина распределения тепла по системе в двух вариантах: разбалансированной и настроенной как полагается:

Итак, гидравлическая балансировка необходима для:

- равномерного прогрева всех отопительных приборов;

- работы котла в нормальном режиме и экономии энергоносителей;

- во избежание шума больших объемов воды, протекающих через ближние батареи с высокой скоростью.

Блок: 8/9 | Кол-во символов: 1149

Источник: https://vse-otoplenie.ru/balansirovka-sistemy-otoplenia

Почему остывают батареи?

Существуют две схемы отопления – однотрубная и двухтрубная.

Двухтрубная система отопления.