- Гидравлическая балансировка систем отопления и кондиционирования воздуха на базе арматуры фирмы Frese

- Гидравлическая балансировка системы отопления

- Что такое гидравлическая балансировка? Простое объяснение процедуры, преимуществ и затрат

- Гидравлические весы

Гидравлическая балансировка систем отопления и кондиционирования воздуха на базе арматуры фирмы Frese

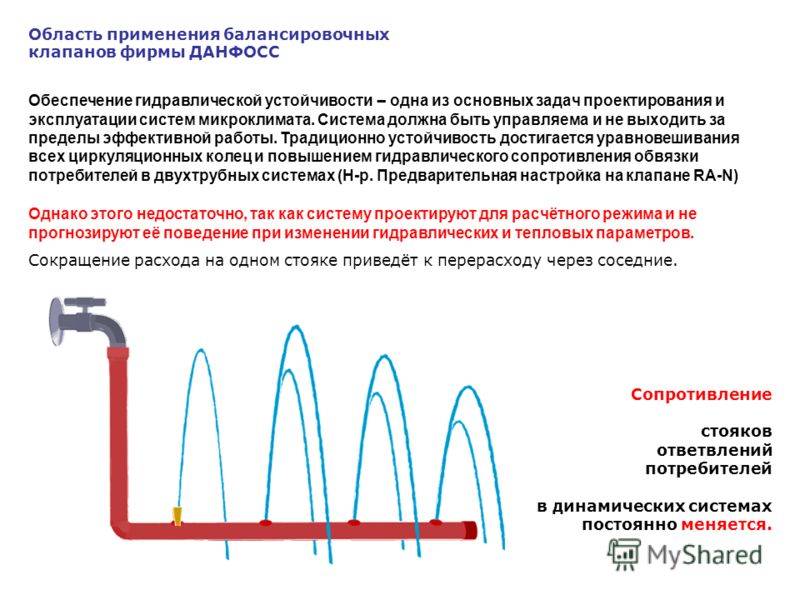

При проектировании современных систем обеспечения микроклимата ставятся две основные задачи:

- Cоздание комфортных параметров внутреннего микроклимата помещений и обеспечение гидравлической устойчивости системы. С этой задачей успешно справляются традиционные системы с постоянным расходом. Постоянный гидравлический режим работы такой системы обеспечивает ее гидравлическую устойчивость и позволяет рассматривать работу системы лишь при ее номинальных параметрах.

- Cокращение потребления энергоресурсов за счет снижения расходов и сопротивления трубопроводной сети, увеличения ∆Т. Для решения второй задачи, необходимо перейти от систем с постоянным расходом к системам с переменным расходом. Однако переменный расход тепло-/холодоносителя неизбежно вызывает колебания дифференциального давления в трубопроводной сети, что значительно усложняет ее регулирование и обеспечение гидравлической устойчивости.

Именно автоматическая (в частности, динамическая) балансировка позволяет одновременно решить обе поставленные задачи.

Именно автоматическая (в частности, динамическая) балансировка позволяет одновременно решить обе поставленные задачи.

Динамические балансировочные клапаны позволяют:

- обеспечить гидравлическую устойчивость системы в условиях колебания дифференциального давления в трубопроводной сети;

- создать необходимые условия для корректной регулировки тепловым потоком теплообменных аппаратов;

- оптимизировать процесс проектирования системы и повысить точность расчетов;

- существенно упростить процесс монтажа и пуско-наладочных работ и дальнейшей оптимизации системы;

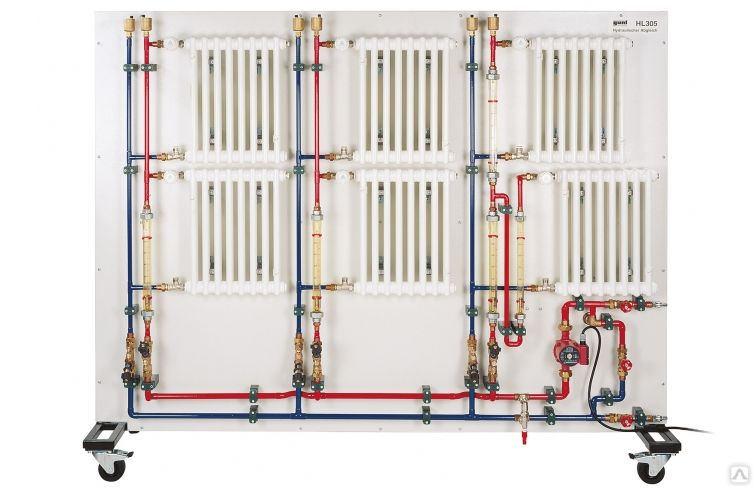

1. Гидравлическая устойчивость системы

В условиях изменяющихся гидравлических параметров системы ручные (статические) балансировочные клапаны не способны обеспечить требуемое распределение потоков, что приводит к разбалансировке системы. Ручной балансировочный клапан представляет собой дроссель с изменяемой пропускной способностью, гидравлическое сопротивление которого настроено на номинальный режим работы системы.

Как видно из рис.1 (красная кривая), рост перепада давления на клапане приводит к увеличению расхода через него. В тоже время динамический балансировочный клапан (синяя кривая) ограничивает максимальный расход до номинальной расчетной величины в пределах рабочего перепада давления (от ∆Pmin до ∆Pmax). Тем самым устраняются перерасходы и обеспечивается гидравлическая устойчивость системы даже в условиях колебания дифференциального давления.

2.Корректная регулировка теплового потока теплообменных аппаратов

Необходимым условием для оптимального управления теплообменными аппаратами является стабилизация перепада давления на регулирующих клапанах с целью сохранения расходной характеристики близкой к идеальной. Наилучшее решение – установка регуляторов перепада давления на каждом клапане, но его сложно реализовать как технически, так и экономически.

Регулирующие клапаны с равнопроцентной (логарифмической) расходной характеристикой (зависимость изменения относительного расхода через клапан от изменения относительного хода штока клапана при постоянном перепаде давления на нем) применяются для регулировки теплоотдачи скоростных теплообменных аппаратов с низким перепадом температур теплоносителя.

В целях обеспечения оптимального управления теплообменными аппаратами регулятор с логарифмической расходной характеристикой должен быть подобран таким образом, чтобы падение давления на полностью открытом затворе клапана составляло значительную часть от перепада давления на полностью закрытом клапане. Чем выше это соотношение, тем меньше искажение реальной расходной характеристики клапана по сравнению с идеальной. Отношение потерь давления на полностью открытом затворе клапана (p1) к потерям давления на регулируемом участке (p1 + p2) на рис.4 обозначено как авторитет регулирующего клапана (а). Принимается, что его минимальная величина должна быть больше 0.3.

3 показано, как падение авторитета регулирующего клапана искажает его расходную характеристику. На практике существуют две основные проблемы, возникающие при подборе регуляторов для систем с раздельной установкой балансировочных клапанов, регуляторов перепада давления и регулирующих клапанов.

3 показано, как падение авторитета регулирующего клапана искажает его расходную характеристику. На практике существуют две основные проблемы, возникающие при подборе регуляторов для систем с раздельной установкой балансировочных клапанов, регуляторов перепада давления и регулирующих клапанов.Проблема №1. Подбор регулятора при малых расходах и больших потерях давления

Как показано на рис. 4, величина p2 включает в себя потери давления на всем циркуляционном кольце: в трубопроводе, в теплообменном аппарате, на местных сопротивлениях и на балансировочном клапане. Если рассматриваемый контур расположен в начале протяженной ветви, то для обеспечения расчетного значения расхода в ее наиболее удаленных частях, на балансировочном клапане должен гаситься значительный перепад давления. Как следствие, становиться весьма сложно при малых расходах подобрать регулирующий клапан с нужным сопротивлением, чтобы обеспечить рекомендуемый авторитет 0,3.

Проблема №2. Искажение расходной характеристики регулирующих клапанов при колебаниях дифференциального давления в трубопроводной сети

Даже если клапаны подобраны с достаточно хорошим авторитетом, в условиях изменяющихся гидравлических параметров системы расходная характеристика регулирующих клапанов отклоняется от идеальной. Закрытие регуляторов вызывает рост дифференциального давления до величины, поддерживаемой на ближайшем регуляторе перепада давления (величина pc на рис.4). Рост давления вызовет увеличение расхода в каждом из циркуляционных колец в противодействие закрытию регуляторов. Даже если теоретически клапаны были подобраны корректно, с высоким значением авторитета, зачастую при частичных нагрузках они будут работать в on/off режиме.

Закрытие регуляторов вызывает рост дифференциального давления до величины, поддерживаемой на ближайшем регуляторе перепада давления (величина pc на рис.4). Рост давления вызовет увеличение расхода в каждом из циркуляционных колец в противодействие закрытию регуляторов. Даже если теоретически клапаны были подобраны корректно, с высоким значением авторитета, зачастую при частичных нагрузках они будут работать в on/off режиме.

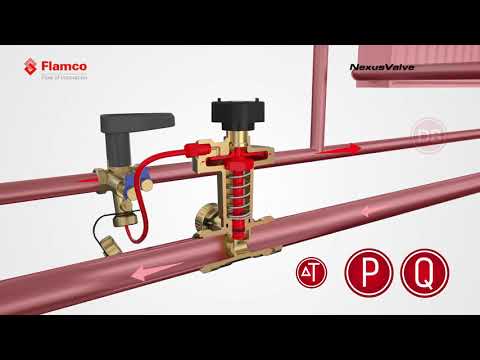

Динамические балансировочные клапаны, в частности комбинированные балансировочные клапаны (за рубежом они известны как PICV – регулирующие клапаны, независимые от давления») устраняют обе эти проблемы, объединяя в одном клапане функции балансировочного клапана, регулятора перепада давления и регулирующего клапана плавного действия. На рис.5 представлены все три клапана по отдельности на примере регулятора Frese OPTIMA.

Решение проблемы №1

На рис.5 видно, что регулятор перепада давления клапана OPTIMA поддерживает на встроенном регулирующем и балансировочном клапанах постоянный минимальный перепад давлений. Таким образом, величина p2 минимальна, так как больше не включает в себя потери давления в теплообменном аппарате, трубопроводе, фитингах и на местных сопротивлениях. Более того, так как встроенный регулятор перепада давления гасит любое избыточное давление в контуре, нет надобности дросселировать поток балансировочным клапаном для обеспечения требуемого расхода в остальных частях системы. Поскольку величина p2 почти равна 0, авторитет клапана всегда равен 1.

Таким образом, величина p2 минимальна, так как больше не включает в себя потери давления в теплообменном аппарате, трубопроводе, фитингах и на местных сопротивлениях. Более того, так как встроенный регулятор перепада давления гасит любое избыточное давление в контуре, нет надобности дросселировать поток балансировочным клапаном для обеспечения требуемого расхода в остальных частях системы. Поскольку величина p2 почти равна 0, авторитет клапана всегда равен 1.

Решение проблемы №2

На рис.5 видно, что перепад, поддерживаемый встроенным регулятором перепада давления, фактически равен падению давления на регулируемом участке, т.е. pс = p1. Таким образом, перепад давления на штоке встроенного регулирующего клапана не меняется, благодаря чему расходная характеристика клапана остается постоянной.

Конструкция клапана OPTIMA

На рис.6 изображен клапан Frese OPTIMA в разрезе в полностью закрытом и полностью открытом положениях. Клапан состоит из двух основных частей. В верхней части корпуса расположены компоненты регулирующего и балансировочного клапанов. В нижней части – регулятор перепада давления.

В нижней части – регулятор перепада давления.

Ограничитель расхода

Поток, попадая в клапан, проходит через специальные отверстия прямоугольного сечения. Количество и величина этих отверстий (и как следствие сопротивление клапана) может изменяться, за счет чего осуществляется функция балансировочного клапана. Настроечная шкала в верхней части клапана обеспечивает настройку расчетного расхода. Вращением рукоятки мы меняем площадь входного сечения. На рис.6 показано, как будет выглядеть входное сечение клапана при максимальной и минимальной настройке. Маркировка шкалы начинается с величины 0,2 (минимальный расход) и заканчивается величиной 4,0 (максимальный расход). Для каждого типоразмера клапана, настройка соответствует определенной величине расхода. Выставленный расчетный расход будет поддерживаться постоянным до тех пор, пока встроенный регулирующий клапан будет находится в полностью открытом положении. Это возможно благодаря регулятору перепада давления, работа которого будет описана позже.

Двухходовой регулирующий клапан

Те же отверстия используются и для обеспечения плавного регулирования. При движении штока регулятора вверх/ вниз их площадь также изменяется, для достижения качественного температурного контроля.

Для оптимального управления теплообменными аппаратами, шток клапана управляется приводом, который может смоделировать равнопроцентную расходную характеристику.

Клапаны, в которых шток используется в целях ограничения расхода, редко обладают высоким качеством регулирования. Настраивая расход на клапане, они сокращают ход штока до величины, при которой регулировка может осуществляться только в on/off режиме.

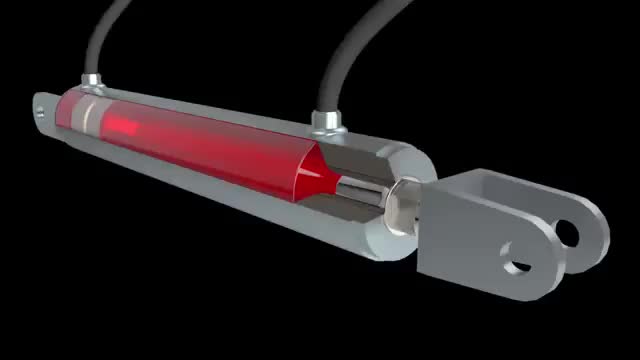

Регулятор перепада давления

После комбинированного балансировочного и регулирующего клапана поток проходит через регулятор перепада давления, так называемый ∆Р картридж. Он автоматически настраивает свое положение в зависимости от величины дифференциального давления на комбинированном регулирующем и балансировочном клапане, т.е. между точками «А» и «В» на рис.6.

Он автоматически настраивает свое положение в зависимости от величины дифференциального давления на комбинированном регулирующем и балансировочном клапане, т.е. между точками «А» и «В» на рис.6.

Поддерживая постоянный перепад давления между точками «А» и «В» при полностью открытом регулирующем клапане, мы получаем фиксированный перепад давления на фиксированном проходном сечении, что в результате дает нам постоянный расход. Это объясняет, за счет чего возможно ограничить расход до определенной величины, используя шкалу настройки, и почему этот расход остается постоянным вплоть до того момента, когда регулирующий клапан начнет закрываться.

Поддерживая постоянный перепад давления между точками «А» и «В» при полностью открытом регулирующем клапане, мы получаем фиксированный перепад давления на фиксированном проходном сечении, что в результате дает нам постоянный расход. Это объясняет, за счет чего возможно ограничить расход до определенной величины, используя шкалу настройки, и почему этот расход остается постоянным вплоть до того момента, когда регулирующий клапан начнет закрываться.Рис.6. Клапан Frese OPTIMA в разрезе

Принцип действия клапана OPTIMA

Все описанные ранее элементы клапана OPTIMA функционируют так, как если бы все эти три функции выполнялись тремя различными клапанами. Когда привод прикрывает регулирующий клапан, возрастающее давление на входе в клапан передается импульсной трубкой в нижнюю часть ∆Р картриджа. Рост давления выгибает диафрагму, тем самым заставляя регулятор перепада давления также прикрыть выходное сечение. Когда привод открывает регулирующий клапан, снижение давления на входе в клапан заставляет регулятор перепада давления приоткрывать выходное сечение.

3.Проектирование систем с динамическими балансировочными клапанами OPTIMA

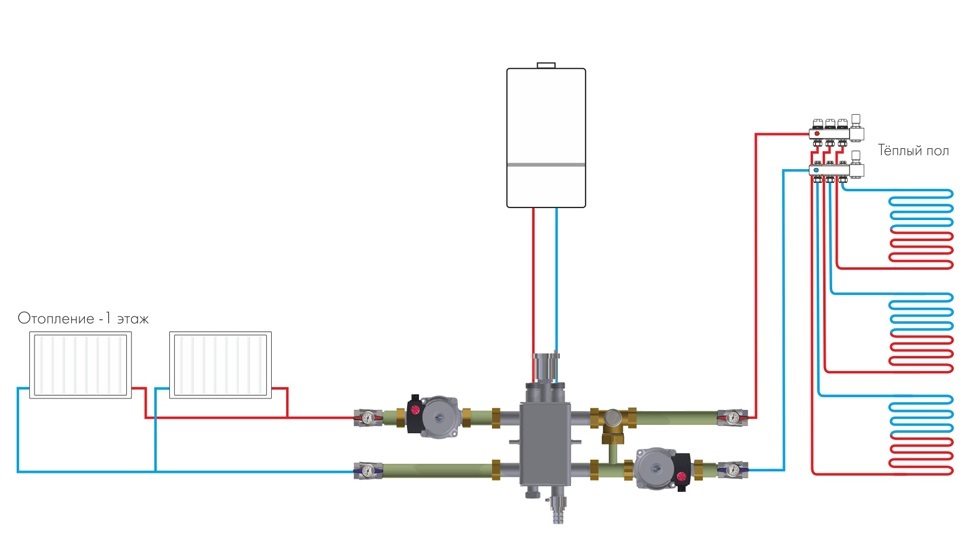

Рис.7. Принципиальная схема с комбинированными балансировочными клапанами Frese OPTIMA

На рис.7 изображен пример схемы с использованием регуляторов серии OPTIMA, на схеме также отображены основные компоненты сети. Клапаны OPTIMA устанавливаются в узлах обвязки каждого теплообменного аппарата как прямая замена регулирующего и балансировочного клапана. На стадии проектирования необходимо учитывать следующие особенности:

Подбор клапана

Благодаря встроенному регулятору перепада давления, клапаны OPTIMA подбираются лишь по значению расхода. Поскольку величина p2 (рис.6) включает в себя потери давления исключительно на элементах, интегрированных в тело самого клапана, при подборе характеристики теплообменного аппарата и длина трубопровода не учитываются.

Минимальный перепад давления

Для оптимальной работы встроенного регулятора перепада давления на нем должен быть обеспечен определенный перепад, достаточный для сжатия пружины. В зависимости от типоразмера клапана и его настройки для клапанов DN15-32 эта минимальная величина лежит в диапазоне от 16 до 22кПа. Более точные значения указаны в техническом каталоге. Для определения минимального перепада давления клапаны OPTIMA снабжены измерительными ниппелями.

Балансировочная арматура

Поскольку встроенный регулятор перепада давления изменяет свое положение в зависимости от давления в системе, установка балансировочной арматуры в трубопроводной сети не требуется. Т.е. регуляторы перепада давления в клапанах OPTIMA, расположенных ближе всего к насосу, закроются сильнее, чем в клапанах наиболее удаленных частей системы. Благодаря работе встроенных регуляторов перепада давления в системе будет поддерживаться корректное распределение потока вне зависимости от колебаний дифференциального давления в системе.

Максимальный перепад давления

Регуляторы перепада давления работают в оптимальном режиме при максимальном перепаде давления на клапане до 400 кПа. Поэтому они не предназначены для систем, в которых максимальный перепад давления может превышает эту величину.

Регулирование скорости насоса

Работа насоса должна регулироваться таким образом, чтобы одновременно поддерживать минимальный перепад давления в нескольких контрольных точках системы. Одним из вариантов является поддержание постоянного дифференциального давления на самом насосе. Однако, снижение расхода в системе, при постоянном перепаде давления на насосе, характеризуется не самыми высокими показателями энергоэффективности. Наиболее эффективным решением является, установка датчиков дифференциального давления как можно дальше от насоса. Как показано на рис.7, самой удобной точкой является верхняя часть главного стояка. В системах с большим количеством стояков и множеством веток и абсолютно разными нагрузками необходима установка нескольких датчиков. Работа насоса будет регулироваться таким образом, чтобы обеспечить необходимое минимальное дифференциальное давление во всех контрольных точках.

Работа насоса будет регулироваться таким образом, чтобы обеспечить необходимое минимальное дифференциальное давление во всех контрольных точках.

Минимальный расход

В тот момент, когда все клапаны OPTIMA закрыты, необходимо обеспечить минимальный расход в сети для предотвращения работы насоса на “закрытую задвижку”. Рекомендуется предусматривать байпасные участки на концах стояков и ответвлений. Расположение этих участков должно исключать возможные застойные участки в трубопроводной сети. Циркуляция важна в стальных трубопроводах и для ускорения тепло-/холодоотдачи при открытии клапанов. Наилучший способ поддержания минимального расхода в сети – установка ограничителей расхода, которые будут обеспечивать постоянный расход, вне зависимости от колебаний дифференциального давления в системе.

4.Наладка и эксплуатация систем с регуляторами OPTIMA

На рис.7 изображены все основные элементы системы, рекомендованные в руководстве по проектированию BSRIA Application Guide AG 1/2001. 1 Pre-commission cleaning of pipework systems. (BSRIA — Ассоциация маркетинговых исследований и информации в области строительства, Великобритания). Основные этапы промывки системы, точно такие же как и для традиционных систем. В соответствии с этим руководством, заключительный этап прочистки системы – обратная промывка сети через каждый терминал и регулирующий клапан для удаления из них любых посторонних частиц. Эта процедура абсолютно аналогична и для систем с клапанами OPTIMA. В тот момент, когда на клапане OPTIMA возникнет реверсивный перепад давления, встроенный регулятор перепада давления переходит в полностью открытое положение. В этом положении, а также при полностью открытом балансировочном и регулирующем клапане общее сопротивление регулятора OPTIMA будет достаточно мало для обеспечения требуемых скоростей в прилегающем трубопроводе и теплообменном аппарате.

1 Pre-commission cleaning of pipework systems. (BSRIA — Ассоциация маркетинговых исследований и информации в области строительства, Великобритания). Основные этапы промывки системы, точно такие же как и для традиционных систем. В соответствии с этим руководством, заключительный этап прочистки системы – обратная промывка сети через каждый терминал и регулирующий клапан для удаления из них любых посторонних частиц. Эта процедура абсолютно аналогична и для систем с клапанами OPTIMA. В тот момент, когда на клапане OPTIMA возникнет реверсивный перепад давления, встроенный регулятор перепада давления переходит в полностью открытое положение. В этом положении, а также при полностью открытом балансировочном и регулирующем клапане общее сопротивление регулятора OPTIMA будет достаточно мало для обеспечения требуемых скоростей в прилегающем трубопроводе и теплообменном аппарате.

После промывки можно приступать к балансировке системы. Настройка клапанов OPTIMA производится независимо друг от друга, при условии достаточного перепада на встроенных регуляторах перепада давления. Чаще всего наиболее близко расположенные к насосу участки сети обладают необходимым давлением – следовательно, с этих участков и необходимо начинать процедуру балансировки.

Чаще всего наиболее близко расположенные к насосу участки сети обладают необходимым давлением – следовательно, с этих участков и необходимо начинать процедуру балансировки.

Последовательность пуско-наладочных работ:

- Убедитесь, что шток регулятора OPTIMA находится в полностью открытом положении. Определите перепад давления на измерительных ниппелях и убедитесь, что величина дифференциального давления на клапане выше минимально необходимого значения.

В случае недостаточного перепада, выясните причину и, если это необходимо, свяжитесь с проектировщиком. - Установите на шкале клапана необходимую величину. Зафиксируйте это положение и запишите это значение.

- Повторите данную процедуру для всех клапанов OPTIMA на ветке.

- Измерьте общий расход в ветке. Убедитесь, что полученное значение равно сумме расходов, установленных ранее на клапанах OPTIMA. Если они не равны, выясните причину и, если это необходимо, свяжитесь с проектировщиком.

- Повторите данную процедуру, пока все клапаны OPTIMA не будут настроены, а их суммарный расход не будет равен расходу в соответствующих ветках.

- Измерьте величину дифференциального давления на индексном клапане (как правило, наиболее удаленный от насоса терминал). Отрегулируйте скорость насоса так, чтобы перепад давления на индексном клапане был равен минимально необходимому дифференциальному давлению.

- Определите значение перепада давления в точке установки датчика дифференциального давления. Настройте работу насоса таким образом, чтобы это величина сохранялась постоянной при любых условиях.

- Определите суммарный расход, перепад давления и расход электроэнергии на работу насоса.

- Переведите все регулирующие клапаны в закрытое положение. Определите и запишите суммарный расход, перепад давления и расход электроэнергии. Рассчитайте суммарное энергосбережение, т.е. разница между энергопотреблением при максимальной и при минимальной нагрузке.

Постепенно на смену регуляторов Frese OPTIMA приходит новое поколение комбинированных балансировочных клапанов – Frese OPTIMA Compact. Запатентованная конструкция регуляторов сохраняет все достижения предыдущего поколения клапанов, но при значительно меньших габаритных размерах, при этом обладая пониженным гидравлическим сопротивлением и повышенной пропускной способностью, на сегодняшний день регуляторы доступны в диапазоне размеров (от DN10 до DN150).

Список литературы:

- CIBSE knowledge Series Guide KS7 Variable flow pipework systems

- CIBSE Knowledge series Guide KS9 Commissioning variable flow pipework systems

- BSRIA Application Guide AG 1/2001.1 Pre-commission cleaning of pipework systems.

Гидравлическая балансировка системы отопления

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Что такое гидравлическая балансировка? Простое объяснение процедуры, преимуществ и затрат

Перейти к содержимомуЧто такое гидравлическая балансировка? Простое объяснение процедуры, преимуществ и затрат

- Что такое гидравлическая балансировка?

- как работает процесс?

- преимущества и затраты

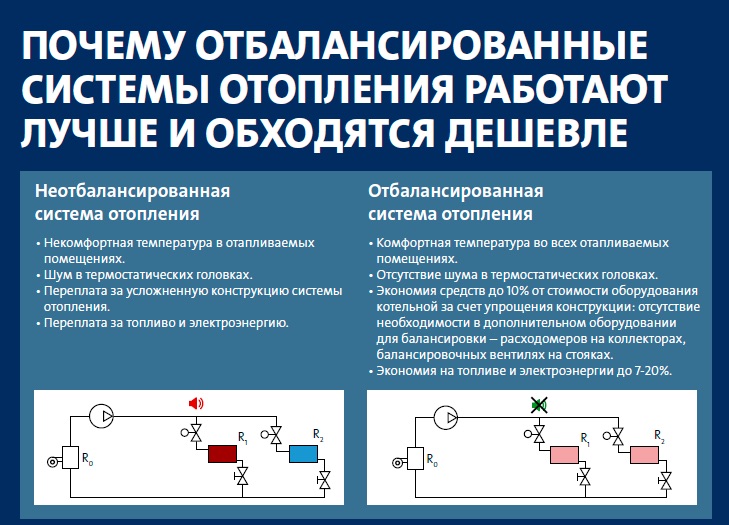

Гидравлическая балансировка – это окончательная настройка вашей системы отопления. Он обеспечивает оптимальную регулировку степени давления каждого радиатора, что гарантирует оптимальную подачу воды. Выполняя гидравлическую балансировку, можно значительно сэкономить на отоплении, а также повысить комфорт проживания. В большинстве случаев процесс занимает не более 6 часов.

В большинстве случаев процесс занимает не более 6 часов.

Что такое гидравлическая балансировка?

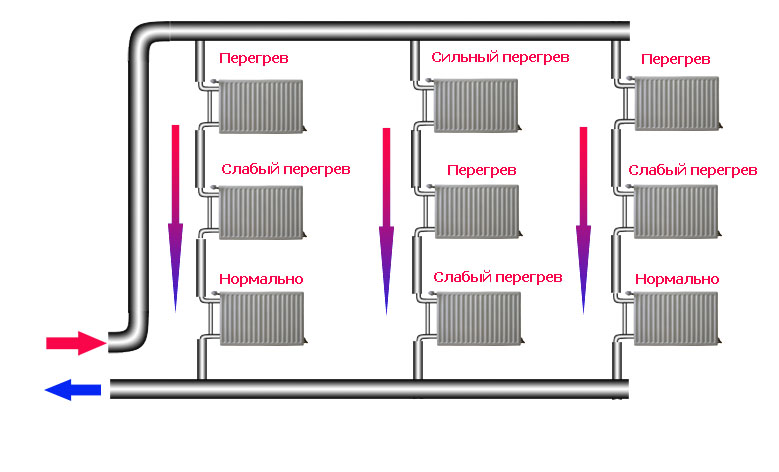

В здании обычно имеется несколько радиаторов, расположенных на разном расстоянии от источника отопления. Таким образом, существуют различные физические условия (размер трубы, сила тяжести и т. д.), через которые должна пройти отопительная вода, чтобы достичь радиатора. Однако, поскольку вода всегда выбирает путь наименьшего сопротивления, может быть недостаточная или избыточная подача воды к радиаторам. В результате теряется значительное количество энергии. Гидравлическая балансировка помогает решить эту проблему. Эксперт берет данные вашего дома. Кроме того, включаются такие данные, как воздухообмен, потери тепла и теплопроизводительность отдельных радиаторов. Основываясь на определенной конструкционной ситуации, специалист теперь может отрегулировать как радиаторы, так и насос. Изменения оптимизируют давление, преобладающее в отдельных секциях, а также температуру потока. Это обеспечивает лучшее распределение тепла в отдельных радиаторах. Без гидравлической балансировки могут возникнуть различные проблемы.

Это обеспечивает лучшее распределение тепла в отдельных радиаторах. Без гидравлической балансировки могут возникнуть различные проблемы.

Признаки необходимости проведения гидравлической балансировки.

Нежелательные побочные эффекты плохо отрегулированной системы отопления могут включать следующее:

- плохое распределение тепла в радиаторах

- шум потока

- неисправность клапанов (слишком высокая или низкая температура)

- частое включение и выключение горелки

- слишком высокая температура подачи и обратки

Некоторые из этих признаков легко обнаружить, а другие трудно проверить. Если вы подозреваете, что вам нужна гидравлическая балансировка, не стесняйтесь нанять профессионала для ее проверки.

Процедура гидравлической балансировки

Чтобы гидравлическая балансировка была возможной, должны быть выполнены определенные требования. Система отопления должна иметь двухтрубную систему, а радиаторы должны иметь обратку с резьбовым соединением или термостатический клапан с предварительной настройкой. Легко проверить, имеет ли термостатический клапан предварительную настройку. Снимите термостат с клапана. Если на клапане есть шкала, он также имеет предварительную настройку. Однако в большинстве случаев проточные клапаны подлежат замене.

Легко проверить, имеет ли термостатический клапан предварительную настройку. Снимите термостат с клапана. Если на клапане есть шкала, он также имеет предварительную настройку. Однако в большинстве случаев проточные клапаны подлежат замене.

Если эти условия соблюдены, можно начинать сбор необходимых данных. Презентация плана здания значительно упрощает и делает осмотр более точным, потому что чем больше информации отсутствует, тем ниже эффект гидравлической балансировки. Таким образом, необходима следующая информация:

- размер комнат

- тепловая мощность радиаторов

- расстояние от радиаторов до помпы

- расход насоса

- воздухообмен и теплопотери через двери и окна

На основании этих данных рассчитывается тепловая нагрузка отдельных помещений. Эти значения, в свою очередь, сравниваются с фактической тепловой нагрузкой радиаторов, после чего можно оптимизировать настройку клапанов и, возможно, регулировать температуру подачи.

Каковы преимущества и затраты на гидравлическую балансировку?

Сразу заметным преимуществом гидравлической балансировки является устранение шума потока. Кроме того, улучшенное распределение тепла можно легко продемонстрировать, включив все радиаторы одновременно. Теперь они должны нагреваться одновременно. Выбранная температура теперь также поддерживается более равномерно. Благодаря этим точкам комфорт проживания значительно возрастает. Но вы также наблюдаете преимущества за кулисами. Ваша система отопления теперь потребляет меньше энергии, что дает вам множество преимуществ: прежде всего, вы экономите деньги, защищаете окружающую среду и в то же время увеличиваете стоимость своей собственности. Это целый комплекс преимуществ.

Стоимость гидравлической балансировки может варьироваться в широких пределах, в зависимости от размера дома и объема необходимых регулировок. Например, вы можете рассчитывать заплатить от 300 до 500 евро только за услугу. Однако, если вам нужно модернизировать ваши термостатические клапаны, все это может быть немного дороже.

Заключение

Гидравлическая балансировка может сэкономить вам много денег и значительно повысить комфорт вашей жизни. Если вы заметили такие признаки, как плохое распределение тепла или шум потока, определенно стоит выполнить эту процедуру. Однако они также должны учитывать, что их система отопления должна соответствовать определенным требованиям. Если принять все меры предосторожности, они могут рассчитывать на затраты в размере ок. 60€ за радиатор. Однако расходы должны со временем окупиться благодаря высокому потенциалу экономии.

Автор: Ян Биттнер

Поиск по теме:

Поиск:

Советы и рекомендации

- Группа безопасности

- Сепаратор шлама с магнетитом

- Как работает циркуляционный насос?

Информация на Youtube

➧ Что делает блок наполнения?

➧ Для чего нужен конденсатный насос?

➧ Нужен ли расширительный бак?

➧ Вам нужна группа безопасности?

➧ Для чего нужен сепаратор шлама?

➧ Вам нужен циркуляционный насос?

Ссылка для загрузки страницы Перейти к началуГидравлические весы

Довольно часто я натыкаюсь на «дыру» в понимании понятия гидравлического баланса у людей, которые плотно работают с гидравлическими компонентами и без проблем понимают, что сила равна площади, умноженной на давление, но не видят, как этот самый принцип используется для «направлять и уравновешивать» силы между частями, подвергающимися давлению, в гидравлических узлах. Надеюсь, этот пост начнет его наполнять.

Надеюсь, этот пост начнет его наполнять.

Давайте рассмотрим следующую «гидравлическую систему», и для упрощения представим, что это идеальная система с нулевой утечкой и без зазоров между частями:

Верхняя пластина создает направленную вниз силу 1000 Н на стержень площадью сечения 1 кв.см. Это повышает давление гидравлической жидкости внутри цилиндра до 100 бар. Давление воздействует на нижнюю часть цилиндра, создавая направленную вниз силу в 1000 Н, и, конечно, на сам шток, создавая равную противодействующую силу в 1000 Н. Очень простое устройство, имитирующее роторную группу аксиально-поршневого насоса. Как видите, нормальная сила (то есть сила, сжимающая поверхности вместе) между стержнем и верхней пластиной, а также между цилиндром и опорной пластиной составляет 1000 Н.

Теперь изменим «конструкцию», просверлив в штоке и цилиндре отверстие площадью 0,9 кв.см:

Ситуация становится намного интереснее. Поскольку мы по-прежнему эффективно прикладываем силу 1000 Н на площадь в один квадратный сантиметр, жидкость по-прежнему находится под давлением 100 бар, однако теперь нормальная сила между стержнем и верхней пластиной, а также нормальная сила между цилиндр и опорная плита в десять раз меньше, потому что площадь, которую эти детали «подвергают» воздействию жидкости под давлением, также в десять раз меньше. Другими словами — просверлив дырку в наших компонентах мы перенесли 90% нагрузки на столб жидкости под давлением!

Поскольку мы по-прежнему эффективно прикладываем силу 1000 Н на площадь в один квадратный сантиметр, жидкость по-прежнему находится под давлением 100 бар, однако теперь нормальная сила между стержнем и верхней пластиной, а также нормальная сила между цилиндр и опорная плита в десять раз меньше, потому что площадь, которую эти детали «подвергают» воздействию жидкости под давлением, также в десять раз меньше. Другими словами — просверлив дырку в наших компонентах мы перенесли 90% нагрузки на столб жидкости под давлением!

Если бы мы воспроизвели два приспособления «из стали», а затем попытались бы сдвинуть наши цилиндры в стороны, то можно было бы подумать, что из-за того, что нормальная сила между «твердыми» частями во второй конструкции в десять раз меньше, сила трения будет в десять раз меньше. раз меньше, однако, как это всегда бывает в реальной жизни — это сложнее, и у второго дизайна больше «скрытых преимуществ».

В первом случае, даже если бы детали были погружены в масло, а теоретически мы имели бы дело со смазочным трением (что само по себе является сверхсложным явлением), увеличение нагрузки могло бы «выдавить» масляную пленку между деталями, и тогда сработает старое доброе сухое (или, может быть, незначительное) трение, и детали заклинят и разрушатся. Вторая конструкция, с другой стороны, помимо гораздо меньшей нормальной силы и того факта, что скольжение столба жидкости под давлением по поверхности намного легче, чем скольжение куска твердого материала, также дает огромное преимущество принудительная смазка , подвергающая зазор между скользящими частями воздействию жидкости под давлением. А если бы нагрузка увеличилась, то увеличилось бы и давление масла, таким образом поддерживая условия скольжения в желаемом режиме трения без износа со смазкой.

Вторая конструкция, с другой стороны, помимо гораздо меньшей нормальной силы и того факта, что скольжение столба жидкости под давлением по поверхности намного легче, чем скольжение куска твердого материала, также дает огромное преимущество принудительная смазка , подвергающая зазор между скользящими частями воздействию жидкости под давлением. А если бы нагрузка увеличилась, то увеличилось бы и давление масла, таким образом поддерживая условия скольжения в желаемом режиме трения без износа со смазкой.

Этот грубый пример служит для демонстрации того, как легко можно использовать давление масла, существующее в гидравлических системах, для минимизации (или уравновешивания , если хотите) сил сжатия между компонентами, подвергающимися давлению, при этом обеспечивая направление силы в нужном направлении. хотите, чтобы это было направлено.

Самым красивым применением этого принципа, на мой взгляд, является роторная группа аксиально-поршневого агрегата. Блоки цилиндров умело уравновешивают сжимающие и разъединяющие силы, вызванные давлением в системе, чтобы удерживать блок цилиндров прижатым к пластине клапана, а поршневые узлы имеют полости башмаков, сконструированные таким образом, чтобы давление в системе удерживало их «ножки на грунт» (т.е. башмаки, прижатые к автомату перекоса — подробнее о башмаках поршней и их конструкции здесь).

Блоки цилиндров умело уравновешивают сжимающие и разъединяющие силы, вызванные давлением в системе, чтобы удерживать блок цилиндров прижатым к пластине клапана, а поршневые узлы имеют полости башмаков, сконструированные таким образом, чтобы давление в системе удерживало их «ножки на грунт» (т.е. башмаки, прижатые к автомату перекоса — подробнее о башмаках поршней и их конструкции здесь).

Кстати, именно поэтому меня всегда коробит, когда я слышу, как техники комментируют, что предварительная нагрузка роторной группы в аксиально-поршневой машине влияет на ее объемный КПД. Может быть, этот миф не универсален — я не уверен в других странах, но здесь я слышал его слишком часто. Это начинается так: «…о боже мой, боже мой, боже мой!!! — Мы притерли ствол и пластину клапана, и теперь мы не уверены, должны ли мы поставить прокладку 0,1 мм или 0, 15-миллиметровая прокладка над смещающей пружиной для компенсации! Нам нужно компенсируй , будь ты проклят! Бери инструкцию, стат!. .»

.»

Это плохо. И грустно. Дело в том, что в большинстве случаев никакой «компенсации» после притирки не требуется, потому что правильно сбалансированный (и, очевидно, правильно притертый) блок цилиндров вообще не зависит от пружины смещения. И увеличение на 0,1 мм длины предварительного натяга винтовой пружины, сжатой на 2 сантиметра, не имеет значения.

Однажды я провел интересный эксперимент (честно говоря, это была скорее глупая ошибка, чем целенаправленный эксперимент) — когда я переделал насос замкнутого цикла A4VG (сейчас не помню размер, кажется, это был 56) — а было всего после Я закончил все стендовые испытания (которые помпа прошла с честью), когда обнаружил пружину смещения ствола наверху своего стенда. Предварительной нагрузки от тарельчатых пружин за шариковой направляющей было более чем достаточно, чтобы насос работал на 100%!

Естественно, отсутствие предварительной нагрузки резко повлияет на сопротивление насоса подъему блока, но это совсем другое.

Именно автоматическая (в частности, динамическая) балансировка позволяет одновременно решить обе поставленные задачи.

Именно автоматическая (в частности, динамическая) балансировка позволяет одновременно решить обе поставленные задачи. ..+200°C). дополнительная опция

..+200°C). дополнительная опция диаметром от 13 мм до 115 мм (2 МГц)

диаметром от 13 мм до 115 мм (2 МГц) Наряду с мутными жидкостями, такими как речная вода и сточные воды, могут проводиться измерения и с более чистыми жидкостями типа деминерализованной воды. В типовых вариантах применения прибора Portaflow 220, Portaflow 330 объектами измерения могут быть: Речная вода, Морская вода, Питьевая вода, Деминерализованная вода, Очищенная вода.

Наряду с мутными жидкостями, такими как речная вода и сточные воды, могут проводиться измерения и с более чистыми жидкостями типа деминерализованной воды. В типовых вариантах применения прибора Portaflow 220, Portaflow 330 объектами измерения могут быть: Речная вода, Морская вода, Питьевая вода, Деминерализованная вода, Очищенная вода. Принцип действия расходомера основан на определении частотных и временных параметров сигнала. В связи с этим температура и состав жидкости не сказывается на результатах измерения расхода. Доплеровский датчик передает в поток жидкости звук, который затем должен быть отражен назад на датчик, чтобы обеспечить возможность измерения и показа скорости потока. Газовые пузырьки или взвешенные твердые частицы действуют в качестве элементов, отражающих доплеровский сигнал. Трубы могут быть изготовлены почти из любого материала. Прибор способен также работать в широком диапазоне температур жидкостей.

Принцип действия расходомера основан на определении частотных и временных параметров сигнала. В связи с этим температура и состав жидкости не сказывается на результатах измерения расхода. Доплеровский датчик передает в поток жидкости звук, который затем должен быть отражен назад на датчик, чтобы обеспечить возможность измерения и показа скорости потока. Газовые пузырьки или взвешенные твердые частицы действуют в качестве элементов, отражающих доплеровский сигнал. Трубы могут быть изготовлены почти из любого материала. Прибор способен также работать в широком диапазоне температур жидкостей.

.. +135°C

.. +135°C В типовых вариантах применения прибора Portaflow 220, Portaflow 330 объектами измерения могут быть: Речная вода, Морская вода, Питьевая вода, Деминерализованная вода, Очищенная вода.

В типовых вариантах применения прибора Portaflow 220, Portaflow 330 объектами измерения могут быть: Речная вода, Морская вода, Питьевая вода, Деминерализованная вода, Очищенная вода. Важно также, чтобы в пределах контролируемого участка трубы жидкость текла равномерно и чтобы профиль скоростей потока не искажался никакими препятствиями выше или ниже по потоку. Добиться этого проще всего, обеспечив, чтобы относительно места расположения датчиков выше по потоку имелся прямой участок трубы длиной не меньше 20 диаметров трубы, а ниже по потоку — прямой участок длиной не меньше 10 диаметров, как показано на рисунке 2.1. Измерения расхода жидкости могут быть выполнены и на более коротких прямых участках трубы, имеющих длину вверх по течению 10 диаметров и вниз по течению 5 диаметров трубы, но при этом следует учитывать, что при расположении датчиков вблизи какого-либо препятствия вносимые погрешности могут быть непредсказуемыми. Замер расходомером жидкости выполняется необходимым прибором в зависимости от поставленной задачи и технических условий замеряемого оборудования. Инженерный инструмент расходомер предназначен для получения объемных единиц с участка магистрали для последующего анализа работы системы и работы с полученными данными

Важно также, чтобы в пределах контролируемого участка трубы жидкость текла равномерно и чтобы профиль скоростей потока не искажался никакими препятствиями выше или ниже по потоку. Добиться этого проще всего, обеспечив, чтобы относительно места расположения датчиков выше по потоку имелся прямой участок трубы длиной не меньше 20 диаметров трубы, а ниже по потоку — прямой участок длиной не меньше 10 диаметров, как показано на рисунке 2.1. Измерения расхода жидкости могут быть выполнены и на более коротких прямых участках трубы, имеющих длину вверх по течению 10 диаметров и вниз по течению 5 диаметров трубы, но при этом следует учитывать, что при расположении датчиков вблизи какого-либо препятствия вносимые погрешности могут быть непредсказуемыми. Замер расходомером жидкости выполняется необходимым прибором в зависимости от поставленной задачи и технических условий замеряемого оборудования. Инженерный инструмент расходомер предназначен для получения объемных единиц с участка магистрали для последующего анализа работы системы и работы с полученными данными

Когда ультразвук проходит между датчиками, скорость, с которой звук проходит сквозь жидкость, несколько увеличивается благодаря скорости прохождения жидкости по трубе. Когда ультразвук проходит в обратном направлении, поток жидкости замедляет скорость прохождения звука. Полученная разница скоростей прямо пропорциональна скорости потока в трубе. Измерив скорость потока и узнав площадь поперечного сечения трубы, легко можно вычислить объемный расход жидкости. Не требуется врезки в трубопровод. Установка и измерение занимает считанные минуты, и нет необходимости перекрывать поток или опорожнять систему

Когда ультразвук проходит между датчиками, скорость, с которой звук проходит сквозь жидкость, несколько увеличивается благодаря скорости прохождения жидкости по трубе. Когда ультразвук проходит в обратном направлении, поток жидкости замедляет скорость прохождения звука. Полученная разница скоростей прямо пропорциональна скорости потока в трубе. Измерив скорость потока и узнав площадь поперечного сечения трубы, легко можно вычислить объемный расход жидкости. Не требуется врезки в трубопровод. Установка и измерение занимает считанные минуты, и нет необходимости перекрывать поток или опорожнять систему скорость 20 м/с: в обоих направлениях.

скорость 20 м/с: в обоих направлениях. ОБЪЕМНЫЙ РАСХОД: l/s (л/с), l/min (л/мин), l/h (л/час), gal/min (галлон/мин), gal/h (галлон/час), USgals/min (галлон США/мин), USgals/h (галлон США/час), Barrel/h (баррель/час), Barrel/day (баррель/день), m³/s (куб.м/с), m³/min (куб.м/мин), m³/h (куб.м/час)

ОБЪЕМНЫЙ РАСХОД: l/s (л/с), l/min (л/мин), l/h (л/час), gal/min (галлон/мин), gal/h (галлон/час), USgals/min (галлон США/мин), USgals/h (галлон США/час), Barrel/h (баррель/час), Barrel/day (баррель/день), m³/s (куб.м/с), m³/min (куб.м/мин), m³/h (куб.м/час)

.. +135°C

.. +135°C 0,1 % от полной шкалы. Любой в пределах 0–26 мА. 1500 В, оптическая. 620 Ом.

0,1 % от полной шкалы. Любой в пределах 0–26 мА. 1500 В, оптическая. 620 Ом.

..+65℃.

..+65℃.

Если акустические характеристики жидкости известны, имеющийся в Portaflow микропроцессор может использовать результаты вычислений времени прохождения для расчета скорости потока жидкости. Поскольку скорость потока становится известна, то для заданного диаметра трубы можно легко рассчитать объемный расход жидкости.

Если акустические характеристики жидкости известны, имеющийся в Portaflow микропроцессор может использовать результаты вычислений времени прохождения для расчета скорости потока жидкости. Поскольку скорость потока становится известна, то для заданного диаметра трубы можно легко рассчитать объемный расход жидкости. иные…

иные… Для измерения расхода, жидкостей в напорных трубопроводах используются врезные расходомеры и расходомер ультразвуковой расходомер жидкости

Для измерения расхода, жидкостей в напорных трубопроводах используются врезные расходомеры и расходомер ультразвуковой расходомер жидкости