- каким давлением опрессовывают, допустимое падение давления при опрессовке, что значит гидравлическая опрессовка, как производится

- Каким давлением выполняют опрессовку системы отопления.

- Опрессовка системы отопления водой и воздухом

- Каким давлением опрессовывают систему отопления в частном доме

- Процесс опрессовки систем отопления

- Опрессовка системы отопления, узлов и вводов,Осмотр,Нагнетание давления

- Опрессовка системы отопления своими руками: порядок действий, видео

- Вопросы по испытаниям под давлением, утечкам и обслуживанию системы

- Испытательное давление — обзор

- Как проверить давление вашей герметичной системы центрального отопления

- Неразрушающий контроль — Испытание под давлением — это неразрушающий контроль, выполняемый для проверки целостности корпуса, работающего под давлением, на новом оборудовании, работающем под давлением.

- Испытание под давлением с воздухом против давления с водой

- Пневматические испытания под давлением — Сантехника и ОВК

- Что такое испытание под давлением | Промышленные ресурсы

каким давлением опрессовывают, допустимое падение давления при опрессовке, что значит гидравлическая опрессовка, как производится

Содержание:

Перед вводом в эксплуатацию отопительной системы в обязательном порядке проводится ряд определенных мероприятий. Выполняется промывка и опрессовка системы, результатом проведенной работы является акт, который подтверждает, что монтажные работы выполнены правильно. Этот документ и другие необходимые документы заполняют специалисты, которые уполномочены проводить данные мероприятия. Чтобы самостоятельно провести проверочные работы, важно понимать, что значит опрессовка системы отопления.

Как правильно проводить опрессовку

Опрессовка отопительных систем выполняется в соответствии с требованиями определенных документов, в которых указано, каким давлением опрессовывают систему отопления. В частности речь идет о Санитарных Нормах и Правилах под номером 41-01-2003 (кондиционирование, вентиляция и отопление) и 3.

Согласно СНИП 41-01-2003 опрессовка системы отопления проводятся только в том случае, если в помещении температура выше 00С. Кроме того система должна выдерживать давление рабочей среды не менее 0,6 МПа, при этом не допускается наличие повреждений и нарушения герметичности.

Опрессовка проводится под давлением, величина которого не превышает предельных значений для встроенных в систему приборов отопления, трубопроводов и арматуры.

Чтобы не нарушать СНИП 3.05.01-85, перед проверкой водяных систем теплоснабжения следует отключать расширительные сосуды и котлы. Согласно СНИП давление при опрессовке системы отопления должно в 1,5 раза превышать рабочее давление, но быть не меньше 0,2 МПа на нижнем уровне системы.

Для положительного результата проверки сеть должна продержаться около 5 минут под рекомендуемым проверочным давлением, причем его значение должно снизиться не больше 0,02 МПа.

Требования к проведению опрессовки

Проверка отопительной системы может считаться выполненной только при соблюдении определенных требований:

- Все испытания проводятся под строгим руководством начальника смены.

- При проведении контрольных мероприятий запрещено выполнять какие-либо работы на объекте.

- Программа опрессовки должна быть одобрена главным инженером проверяющей организации. Программа строго регламентирует порядок действий каждого сотрудника и последовательность технологического процесса. Кроме того в ней изложены меры безопасности при проведении проверочных мероприятий и плановых работ на смежных объектах.

- Не допускается присутствие посторонних людей на объекте во время опрессовки отопительной системы. На участке должны быть только специалисты, непосредственно участвующие в проверке.

- Запрещено включать или выключать проверяемый объект.

- Смежные участки на время проверки необходимо оградить специальными конструкциями, а испытательное оборудование следует отключить.

- В процессе осмотра проверяемого оборудования в системе должно поддерживаться рабочее давление, превышение этих значение не допускается.

- Для подтверждения герметичности водяной системы отопления ответственный специалист составляет акт о выполнении опрессовочных работ.

Процедура опрессовки

Для проверки отопительной системы таким способом проводят гидравлические испытания следующих элементов:

- Трубы.

- Теплообменники.

- Бойлеры.

Если при проведении испытательных мероприятий будут выявлены протечки, то делается заключение о разгерметизации сети.

Непосредственно перед испытательными работами изолируют системы водоснабжения и теплоснабжения. Также визуально определяют прочность имеющихся соединений, проверяют запорную арматуру на предмет работоспособности и оценивают ее общее состояние.

Также визуально определяют прочность имеющихся соединений, проверяют запорную арматуру на предмет работоспособности и оценивают ее общее состояние.

На следующем этапе осуществляют отключение расширительного бака и отопительного котла, чтобы выполнить промывку приборов отопления и труб от отложений различной природы, удалить мусор и пыль.

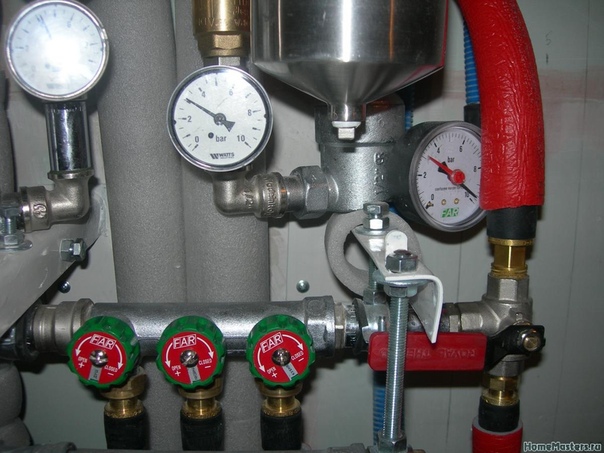

Если гидравлические испытания предполагают заполнение водой системы отопления, то для проверки воздухом к сливному крану подключается компрессор. Постепенно давление в системе повышается, его показатели отслеживаются на специальных манометрах. При отсутствии изменений дается заключение о хорошей герметичности системы и о возможности ее запуска в эксплуатацию. Подобным образом выполняется и опрессовка теплого пола воздухом, включая некоторые нюансы.

Если наблюдается допустимое падение давления при опрессовке системы отопления, то в системе имеются участки с дефектами. При гидравлических испытаниях такие места дают течь. Если проверка проводилась воздухом под давлением, то места соединений и стыков обрабатывают мыльным раствором.

Если проверка проводилась воздухом под давлением, то места соединений и стыков обрабатывают мыльным раствором.

Опрессовка воздухом длится примерно 20 часов, на проведение гидравлических испытаний требуется всего 1 час.

При обнаружении дефектов проводят ремонтные работы и вновь проводят опрессовку. Действия повторяют до достижения хорошей герметичности системы. По результатам проведенных работ составляется акт опрессовки отопительной системы. Стоит заметить, что акт опрессовки системы отопления — необходимый документ.

Следует запомнить, что в большинстве случаев проверка осуществляется гидравлическим способом. Воздушные испытания проводятся при невозможности заполнения контура водой или при низкой температуре воздуха, когда жидкость просто застывает.

Как правильно составить акт опрессовки отопительной системы

Чтобы составить акт по всем правилам, важно указать в нем следующее:

- Используемый метод испытаний.

- Проект, согласно которому выполнялся монтаж и установка объекта испытаний.

- Дата и адрес проведения испытательных мероприятий.

- Перечень лиц, подпись которых должна быть в документе. В большинстве случаев указывают собственников жилья и представителей обслуживающих организаций.

- Способы устранения выявленных дефектов.

- Результаты испытаний.

- Наличие признаков разгерметизации системы или нарушения резьбовых соединение и сварных швов. Также следует отметить наличие конденсата на поверхности труб и арматуры.

Допустимые нормы давления при выполнении опрессовочных работ

При выполнении гидравлической опрессовки системы отопления важно соблюдать требования СНИП в отношении испытательного давления. В частности в документе сказано, проверочное давление должно превышать рабочие значения примерно в 1,5 раза, но при этом не меньше 0,6 МПа.

Согласно другому документу «Правила технической эксплуатации тепловых энергоустановок» давление может превышать допустимые нормы в 1,25 раза.

Автономное отопление в частных домах не превышает 2 атмосфер, в противном случае срабатывает клапан сброса давления.

Оборудование для опрессовки

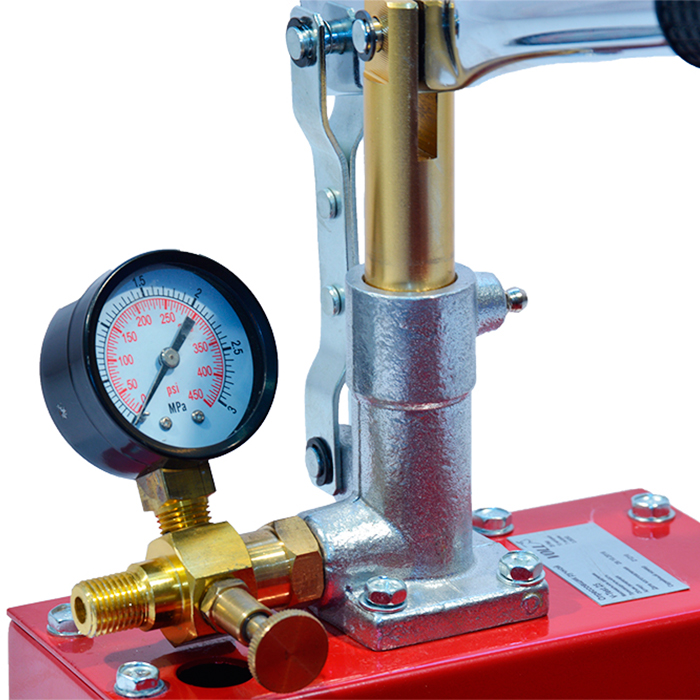

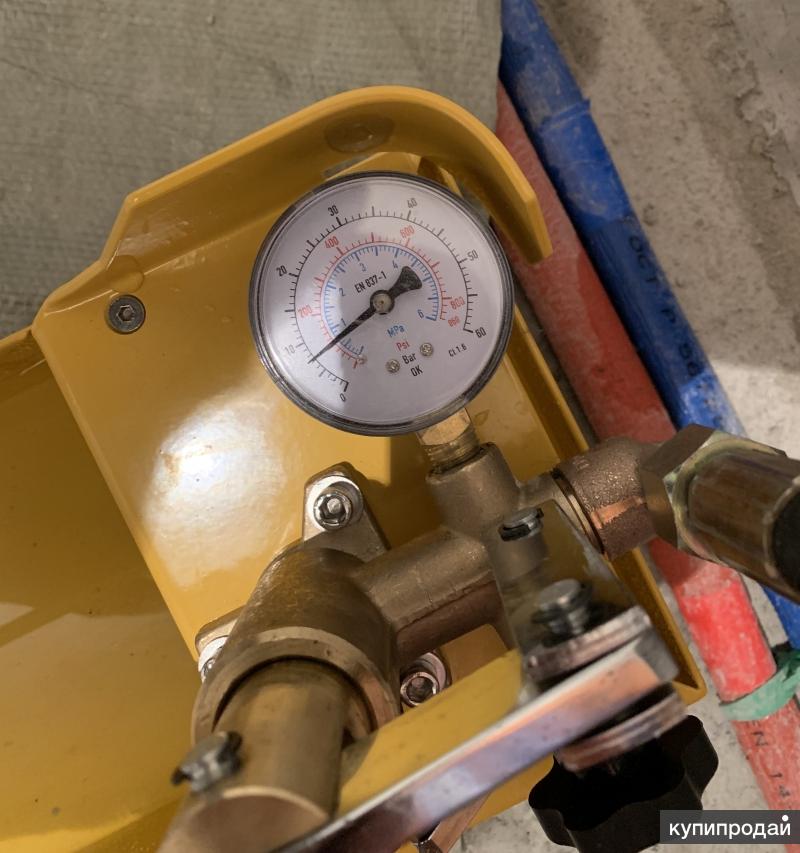

Гидравлические испытания проводят с помощью опрессовщика, которых подключается к системе для регулировки давления.

Отопление в частных домах можно проверить ручным опрессовщиком, так как в этих системах не требуется высокое давление для испытаний. Такие приборы способны развивать усилие 60 бар и выше, такие значения позволяют проверять водные системы отопления в многоэтажных домах.

Устройства ручного типа обладают следующими достоинствами:

- Цена, доступная для большинства потребителей.

- Небольшая масса и размеры приспособления. Благодаря этому их можно использовать и в личных интересах и в профессиональной сфере.

- Долгий эксплуатационный срок.

- Возможность проверки средних и мелких приборов отопления.

Системы многоэтажных зданий и производственных объектов рекомендуется проверять с помощью электрических приборов. Это оборудование подает воду в систему под высоким давлением, до 500 бар, недоступным для ручных аппаратов.

Электрические помпы можно встраивать в трубопровод или присоединять к ней. В большинстве случаев шланг подключают к крану, через который подается вода в систему.

Подобные работы относятся к разряду сложных технологических процедур, поэтому важно знать и понимать, как производится опрессовка системы отопления. Лучше всего доверить проверку специалистам.

Каким давлением выполняют опрессовку системы отопления.

Один из часто задаваемых вопросов это: каким давлением выполняют опрессовку системы отопления

в различных зданиях и какова последовательность проведения опрессовки системы отопления.

Город Москва большой и имеет множество строений различной этажности. Это могут быть высотные дома от 16 этажей и выше, дома средней этажности 5-9 этажей и низко этажные дома от двух до пяти этажей к которым относятся – школы, сады, административные здания.

В зданиях различной высотности устанавливают различные отопительные приборы, с разрешенной мощностью для каждого конкретного здания.

В зданиях до пяти этажей как правило устанавливают чугунные радиаторы, рабочее давление которых 5 атмосфер, а давление которое разрешено выполнять при опрессовке 6-7 атмосфер.

В зданиях средней этажности и высотных устанавливают стальные секционные радиаторы, стальные панельные, конвекторы и конвекторы встраиваемые в пол. У этих отопительных приборов рабочее давление 10 атмосфер, а давление для опрессовки 12-16 атмосфер.

Все эти цифры необходимо знать для того, чтобы правильно определить каким давлением выполнять опрессовку системы отопления того или иного здания.

В нормах и правилах проведения опрессовки по СНиП говорится о том, что опрессовку выполняют с запасом в 1,25 раза от рабочего давления, но не выше давления допустимого в отопительном приборе по техническому паспорту.

Что это значит? К каждому отопительному прибору на заводе изготовителе прикладывают технический паспорт с такими параметрами, как рабочее давление прибора и давление опрессовочное.

Рабочее давление –это то давление с которым радиатор может работать в рабочем режиме в отопительный период.

Опрессовочное давление- это то с каким давлением выполняют опрессовку системы отопления.

В тепловом узле установлены различные приборы и устройства это: запорная и спускная арматура, задвижки, краны, грязевики, фильтры, манометры. Все эти приборы имеют различную величину опрессовочного давления от10 до 16 атмосфер. Какую величину выбрать? Выбирают наименьшую величину давления, для того чтобы прибор с величиной наименьшего давления не «разорвать». Соответственно тепловой или элеваторный узел прессуют на 10 атмосфер.

Соответственно тепловой или элеваторный узел прессуют на 10 атмосфер.

При опрессовке систем вентиляции фанкойлов опрессовку выполняют на 10 атмосфер.

Подведя итог вышесказанного перед началом работ по опрессовке необходимо выяснить, какие отопительные приборы установлены в здании.

В зависимости от марки отопительного прибора выбирают величину опрессовочного давления системы отопления.

Звоните 8-495-787-17-43

Опрессовка системы отопления водой и воздухом

Домашняя система водяного отопления – это комплексный и сложный механизм, который в осенне-зимний период работает практически непрерывно. Важно поддерживать его в идеальном состоянии, чтобы гарантировать бесперебойное функционирование всех модулей и свести к минимуму потенциальные сбои/неполадки.

Одним из эффективных методов выявления конструкционных проблем отопительной системы, обнаружения изношенных участков и других проблем, является опрессовка.

Опрессовка – основные особенности

Под термином «опрессовка» в общем случае подразумевается процедура гидравлических либо пневматических испытаний трубопроводной системы, функционирующей под давлением, на герметичность и прочность. По итогам проверки могут быть выявлены разнообразные проблем с модулями отопительного комплекса. Тщательному мониторингу поддаются:

По итогам проверки могут быть выявлены разнообразные проблем с модулями отопительного комплекса. Тщательному мониторингу поддаются:

- Тепловые обменники и радиаторы;

- Основные линии и насосы;

- Регулирующая и запорная арматура;

- Прочие компоненты.

Совокупность операций опрессовки включает в себя обязательную промывку трубопроводов, проверку/замену изношенных элементов, восстановление целостности изоляционных слоёв. В частных домовладениях с автономной системой отопления проверке поддаётся не только основное оборудование, но также контур горячего водоснабжения, канализация.

Базовые испытания включают в себя:

- Проверку трубопровода с его промывкой и прочисткой;

- Замену деталей при необходимости;

- Восстановление или полную замену тепловой изоляции.

Осмотру поддаются:

- Корпусные конструкции, стенки тепловых обменников, трубы, радиаторы, арматура, прочие компоненты;

- Краны, манометры, клапаны и задвижки всех уровней;

- Закрепления и соединения деталей, компонентов, основных и вспомогательных линий.

Способы опрессовки

В современной практике используются два основных способа опрессовки – это гидравлические и пневматические испытания. Они схожи по алгоритму, однако имеют свои особенности.

Базовой методикой проверки считается опрессовка водой. При использовании такого способа шлангом соединяется водопровод и кран коллектора/котла. Систему заполняют жидкостью, после чего доводят давление внутри контура до полутора атмосфер.

Воздушная опрессовка предопределяет использования пневматического компрессора, нагнетающего в систему воздушную массу с совокупным формированием давления выше рабочего (средний диапазон – 1,5-2 Атм). Пневматическое испытание является альтернативным методом проверки и выполняется при следующих условиях:

- Проектная документация системы отопления допускает замену гидравлических испытаний на воздушные;

- Отсутствует удобный способ подключения к водопроводу;

- Процедуры выполняются в зимний период времени, когда есть вероятность замерзания жидкости в трубах и повреждения оборудования/линий при её расширении.

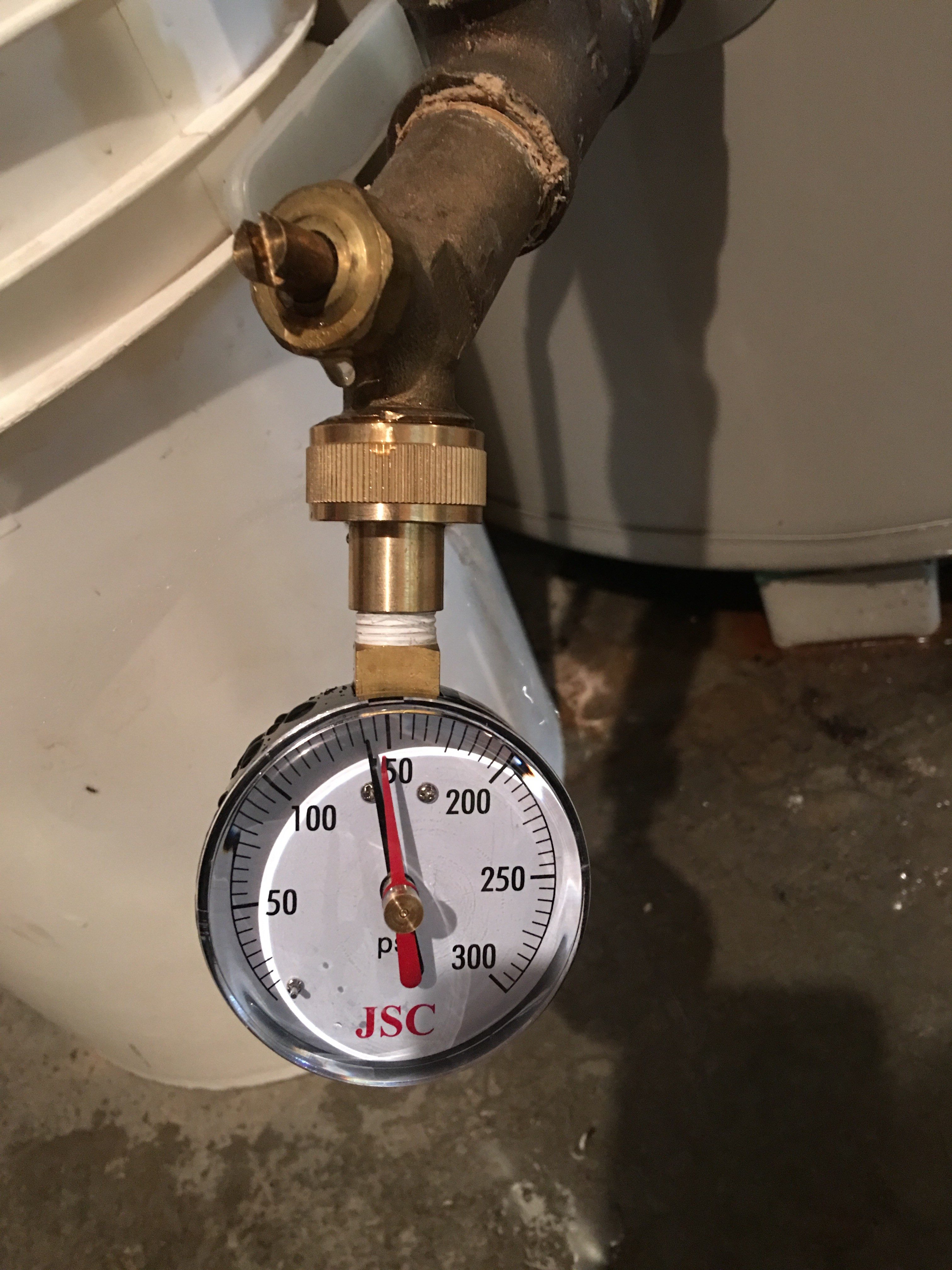

Если целостность системы при гидравлическом испытании отслеживается очень легко (отсутствие/наличие течи), то в случае проведения пневматического теста основным механизмом мониторинга становится показатели давления манометра.

При пиковой загрузке системы воздушной массой на приборе не должно быть скачков и просадок. Если выявлен потенциальный проблемный участок, то его нужно покрыть мыльным раствором для выявления свищей.

При необходимости можно легко отказаться от приобретения дорогостоящего оборудования для самостоятельного проведения пневматической проверки домашней отопительной системы, заменив его на автомобильный насос достаточной мощности, оснащенный манометром.

Причины и виды проведения опрессовки

Гидравлические или пневматические испытания подразделяются на три категории в зависимости от причин их проведения.

Первичная опрессовка

Организуется перед первым запуском новой отопительной системы в эксплуатацию. Реализуется на этапе полного подключения всех модулей и деталей (в том числе батарей, теплового генератора, расширительного бака), но до финальной «подгонки» обшивочных каркасов, заливки стяжек и иных процедур скрытия компонентов системы.

Реализуется на этапе полного подключения всех модулей и деталей (в том числе батарей, теплового генератора, расширительного бака), но до финальной «подгонки» обшивочных каркасов, заливки стяжек и иных процедур скрытия компонентов системы.

Вторичная или повторная опрессовка

Выполняется в рамках профилактических мероприятий для контроля работоспособности отопительной системы и предотвращения потенциальных проблем. Профильные специалисты рекомендуют проводить её ежегодно после завершения осенне-зимнего сезона в контексте планового обслуживания всего инфраструктурного хозяйства дома, квартиры.

Внеочередная опрессовка

Проведение внеочередных гидравлических или пневматических испытаний в подавляющем большинстве случаев организуется при аварийной или поставарийной ситуации. Иные типичные причины – проведение ремонтных работ в локализации расположения отопительной системы либо длительный её простой.

Последовательность опрессовки системы отопления

Базовый перечень необходимых процедур включает в себя следующие этапы:

- Изоляция теплового источника нагрева.

Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор.

Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор. - Слив теплоносителя. Производится в обязательном порядке.

- Заполнение водой. Контур отопительной системы заполняется водой с температурой не более 40 градусов Цельсия, после чего поэтапно и порционно сбрасывается попавший внутрь воздух.

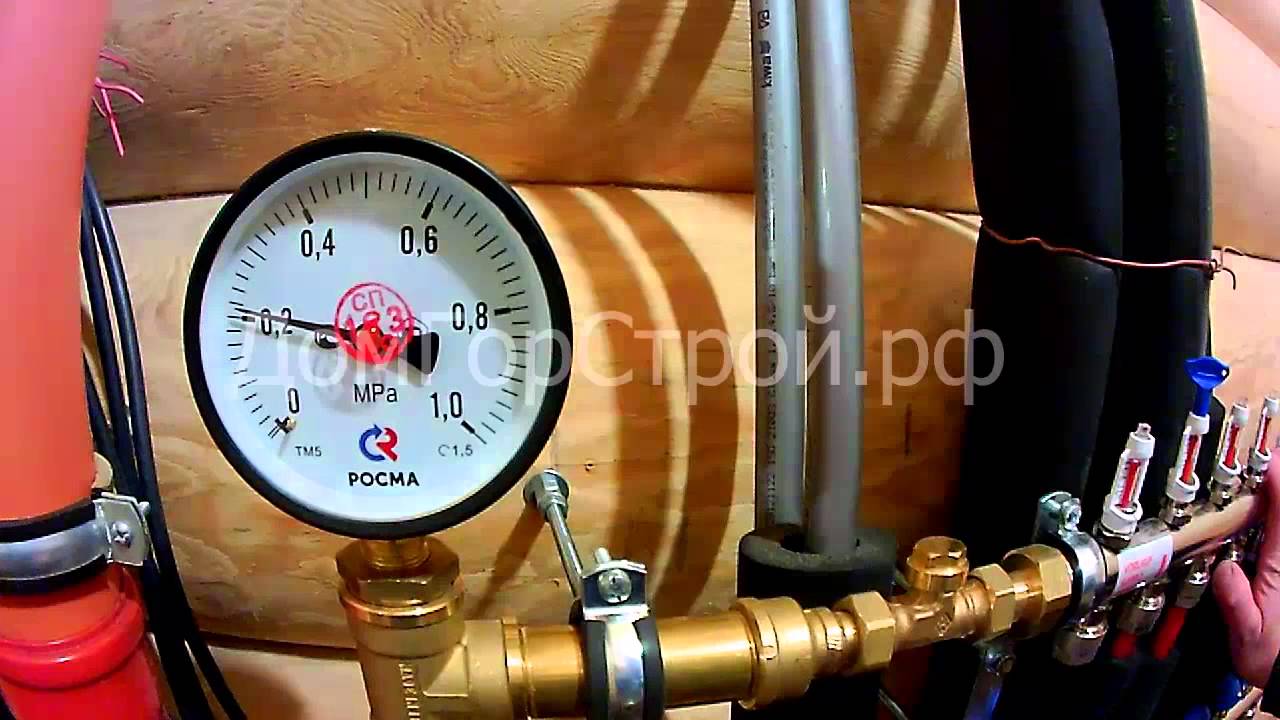

- Присоединение и использование компрессора. К системе подключает компрессор, давление в контуре доводится до рабочего штатного уровня в одну атмосферу. Внешнее пространство визуально осматривается на предмет видимых утечек.

- Испытание. С помощью компрессора давление в системе постепенно повышается нужного уровня и удерживается на нем в течение пятнадцати минут. Параллельно проводится тщательный осмотр всех компонентов отопительной системы (арматуры, радиаторов, стенок труб, кранов, клапанов, проч.) на предмет утечек.

- Окончание опрессовки. При отсутствии утечек, свищей и иных проблем давление в системе постепенно снижают и её возвращают к исходному состоянию. Если недочеты обнаружены, то они помечаются визуально и производится их письменная регистрация в соответствующем акте гидравлического или пневматического испытания.

О давлении в трубах

Современные отечественные требования строительных норм и правил в рамках гидравлических/пневматических испытаний предопределяют рекомендованные значения повышения давления в 1,5/2 раза по отношению к рабочим параметрам, но не более 0.65 МПа. При этом дополнительно правила техэксплуатации тепловых сетей утверждают, что верхняя граница рабочего давления не должна превышать 0.2 МПа.

Типичные значения давления в отопительной системе для зданий с разной этажностью:

- Двухэтажные и трехэтажные частные дома – около двух атмосфер;

- Пятиэтажные здания – от трех до шести атмосфер;

- Девятиэтажки – от семи до десяти атмосфер.

При значительном превышении вышеозначенных показателей в подавляющем большинстве случае осуществляется автоматический сброс давления, благодаря специальному защитному клапану.

Насколько просто произвести опрессовку отопительной системы самостоятельно?

В большинстве случаев процедура гидравлического или пневматического испытания может выполняться одним человеком без специальных знаний при условии автономной отопительной системы. Для централизированного же отопления не всегда есть возможность изолировать нужный участок контура.

В качестве базового оборудования для опрессовки подойдут простые погружные насосы, манометр, а резервуаром может выступать бочонок необходимой ёмкости либо соответствующая цистерна.

Повторите процедуры по алгоритму, описанному выше. Если неисправности и проблемы обнаружены – устраните их самостоятельно или с помощью профильного специалиста, после чего выполните повторное контрольное испытание.

Каким давлением опрессовывают систему отопления в частном доме

Монтаж отопительной системы считается одним из самых сложных и дорогих среди всех инженерных коммуникаций. Кроме эффективной работы контур должен отличаться надёжностью и возможностью бесперебойной подачи тепла к потребителям. Каждый знает, что не одна деталь, узел или агрегат не может работать вечно. То же касается и автономного отопления в частном доме. Со временем трубопроводы разгерметизируются, появляется утечка теплоносителя. Чтоб найти проблемный участок нужно сделать опрессовку системы.

Кроме эффективной работы контур должен отличаться надёжностью и возможностью бесперебойной подачи тепла к потребителям. Каждый знает, что не одна деталь, узел или агрегат не может работать вечно. То же касается и автономного отопления в частном доме. Со временем трубопроводы разгерметизируются, появляется утечка теплоносителя. Чтоб найти проблемный участок нужно сделать опрессовку системы.

Значение термина

Слово опрессовка обозначает процесс тестирования контура и отопительных приборов под увеличенным давлением воздушного потока или напором воды. Нагнетаемый кислород или теплоноситель позволяет проверить прочность обвязки. Если все приборы в системе выдержали влияние повышенного давления, значить они будут нормально функционировать в стандартном режиме.

Обратите внимание! Под термином «опрессовка2 понимают комплекс мероприятий, направленных на проверку прочности труб их очистку от накипи и других загрязнений, а также замену вышедших из строя элементов системы. Из инженерных систем проверять можно не только контур мини котельной, но и канализацию, ГВС.

Основной целью проводимых испытаний являются:

- проверка на прочность труб и остальных приборов;

- проверка герметичности соединений;

- работоспособность запорной арматуры, установленных манометров, клапанов.

Трубопроводы часто разрушаются под воздействием коррозии или в результате различных механических повреждений при монтаже котельного оборудования для частного дома. Герметичность системы может нарушаться при использовании заводского брака. В большинстве случаев утечки возникают на участках обвязки котла или радиаторов отопления, на фитингах и местах спайки. Основными причинами возникновения повреждений считаются высокие температуры и гидроудары.

Как проводятся работы

Опресовка отопления проводится следующим образом:

- Проверяемый участок отключаем от остальной системы при помощи запорной арматуры, останавливаем котёл.

- Сливаем с труб воду или другой теплоноситель.

- Контур заполняем холодной водой, сбрасываем накопившийся воздух.

- Подключаем специальное устройство, которое будет нагнетать давление до нужной отметки. Процесс нагнетания должен происходить плавно.

- Смотрим на стрелку манометра, запоминаем значение.

- Выдерживаем пробное давление на протяжении 10 минут. В это же время проводим визуальный осмотр контура на наличие протечек. Особое внимание нужно обратить на проблемные места (пайка, крепление отопительных приборов к трубопроводам, фитинги).

- При осмотре фиксируем все деформации, сдвиги и свищи.

- Через 10 минут сверяем показания манометра. Если уменьшения уровня давления не произошло, то испытание можно считать успешным. При обнаружении неполадок проводят ремонт повреждённых мест, опрессовку повторяют.

Важно! При заказе услуг специалисты составляют акт соответствующего образца и вручают его хозяину загородного дома.

Какое давление необходимо для опрессовки

Людей, которые проводят монтаж котлов в отопительную систему дома интересует вопрос о номинальном давлении при опрессовке отопительной системы. Согласно требованиям нормативно правовых актов давление должно превышать рабочее в 1,5 раза. По другим нормативным документам давление опрессовки должно превышать рабочее в 1,25 раза.

В частных загородных домах теплоноситель в системе даёт давление в 2 атмосферы. Это значит, что опрессовка должна проводится при давлении воздуха или теплоносителя в 3 атмосферы. Если у вас возникли вопросы по испытанию отопительной системы загородного дома или коттеджа, оставьте заявку на сайте или позвоните по номеру

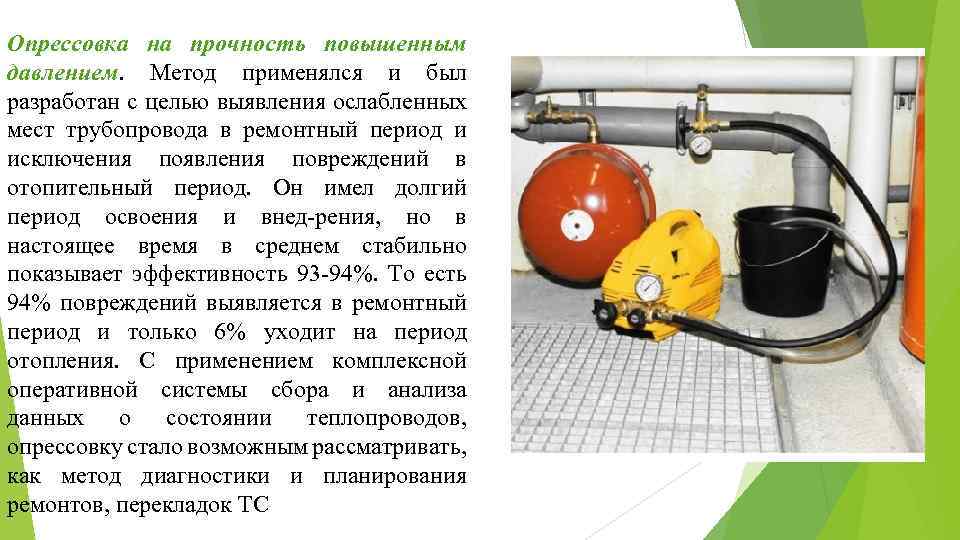

Процесс опрессовки систем отопления

Во время резких перепадов температуры очень важно, чтобы система отопления оставалась в полностью исправном состоянии, потому что от нее зависит жизнедеятельность и здоровье населения. Индивидуальность компонентов любой системы отопления заключается в том, что использование их при условиях, значительно отличающихся от штатных, происходит по иному, из-за наполненности магистралей теплоносителем и высокого давления внутри. Во избежание различных аварийных ситуаций в период отопительного сезона: прорыв труб, появление течи в батареях отопления, местах соединений и монтажа различных запорных и регулировочных кранов, проделывают такую процедуру, как опрессовка системы отопления. Данный процесс представляет из себя проверку качества работы обслуживающей организации по сборке и установке всего оборудования и компонентов системы. Естественно, опрессовка не обходит стороной обычных владельцев квартир и частных коттеджей так как они самостоятельно несут ответственность за условия проживания в своем доме.

Каждое строение, в котором работает отопление, обладает своим конкретным рабочим давлением в системе, за счет него происходит перемещение масс теплоносителя и обогрев комнат. Данный параметр прямолинейно зависит от количества этажей: чем выше здание, тем выше должно быть давление в системе для перемещения теплоносителя на нужную высоту. По дороге движения тепла к дому, внутри магистрали, происходят разнообразные сложные физические процессы, при которых происходят скачки разной величины (гидравлический удар), превышающей допустимую внутри системы здания. Для проверки системы на устойчивость к таким явлениям и проводится опрессовка, при подаче воздуха с давлением выше рабочего, примерно, в полтора раза.

До выполнения основных работ по опрессовке необходимо выполнить ряд подготовительных процедур:

-

осмотр и поверхностная диагностика кранов, вентилей и запорных арматур;

-

увеличение герметичности соединений добавлением уплотнителя;

-

восстановление изоляции всех элементов системы;

-

отсоединение дома от центральной тепломагистрали на глухо (специальной заглушкой).

Очень важно соблюдать требование о том, что в процессе наполнения водой все краны и запорные арматуры на ответвлениях необходимо перекрыть, а воздухоотводы – открыть.

Так, как же производят опрессовку в частном доме: при небольшом избыточном давлении, примерно в две атмосферы, жидкость поступает в систему, выталкивая накопившийся в ней воздух вверх, наполняя все внутреннее пространство системы. Периодами нужно выводить воздух, несколько раз за процедуру.

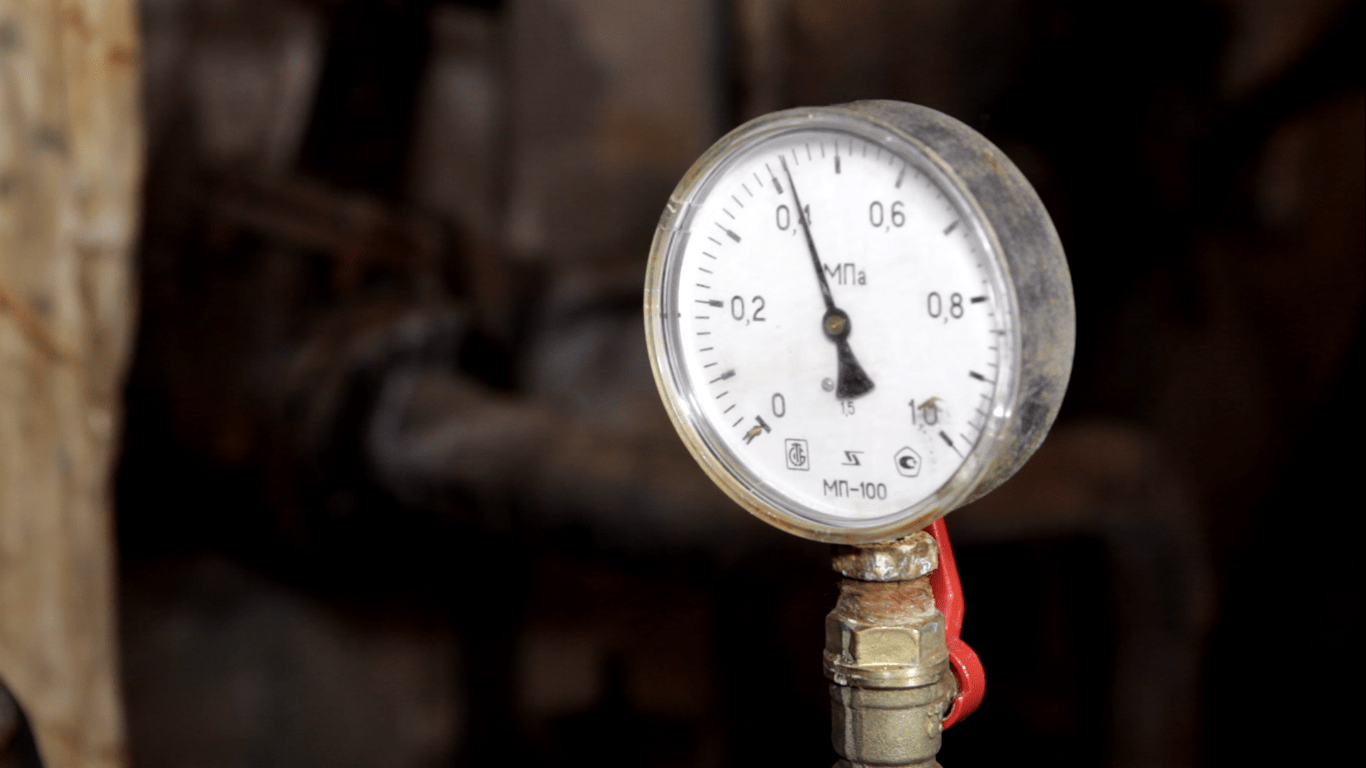

В многоэтажных строениях проводят опрессовку, с целью выявить протечки, при давлении на 20-30 процентов, превышающим рабочее, составляющее для таких домов от 7 до 8 атмосфер. Для проделывания описанных испытаний применяют специальный пресс для опрессовки отопления. Необходимый уровень давления нужно контролировать при помощи средств измерения и держать на одном уровне на протяжении всей процедуры, около получаса. Обратите внимание, что нужной точности при измерении такой величины, как давление, можно достичь с помощью поверенных устройств.

По провалам на табло измерительного прибора – манометра, можно сделать вывод о том, что где-то выявлена утечка, отсутствии герметичности. Сразу же нужно устранять прохудившиеся места. Аварийные ситуации могут происходить в следующих слабых местах системы отопления: батареи, краны, места соединений резьбой, прокладки и уплотнители. Также стоит уделять отдельное внимание на замурованные в пол или стены части системы. Все работы по восстановлению герметичности проводятся только после слива воды.

Опрессовка проводится до момента исчезновения падений стрелки или значения на экране измерительного прибора. Уровень давления нужно создавать при помощи насосов.

Не для частных домов: многоэтажных жилых построек, муниципальных организаций, административных зданий, обязательно утверждение результатов проверки системы отопления со стороны надзорных органов, заполняющих определенную документацию по итогам опрессовки.

Любые работы над элементами системы отопления: монтаж, сварные работы, ремонт, приводят к появлению внутри их различного строительного мусора, который портит нормальную работу всей инженерной сети. Для удаления описанных загрязнений, как раз применяется опрессовка. На первом этапе производится предварительная промывка по удалению взвесей, а потом капитальная промывка всей системы целиком.

При возникновении подозрительных посторонних шумов в магистралях отопительной системы, делаем вывод, что остались воздушные пробки, которые негативно влияют на КПД системы и теплоотдачу теплоносителя.

После качественно и правильно проведенной опрессовке, Вы станете уверенным, что зимой не останетесь без тепла!Опрессовка системы отопления, узлов и вводов,Осмотр,Нагнетание давления

Специалисты ООО «СТС» выполнят полный комплекс услуг по опрессовке систем отопления в многоэтажных домах, административных и промышленных зданиях.

С целью выявления утечек мы проведем все необходимые гидравлические испытания, выполним внимательный осмотр соединений трубопроводов и радиаторов, произведем ревизию запорной арматуры, прочистим грязевики и наиболее засоренные отопительные приборы (возможен демонтаж). В случае обнаружения неисправности сольем воду, оперативно устраним проблему и произведем повторное заполнение и проверку.

Составим и согласуем всю необходимую документацию для подготовки к отопительному сезону и (или) вводу в эксплуатацию.

Итогом нашей работы станет исправное функционирование отопительной системы и конечно же, безопасность жильцов и сотрудников.

Опрессовка трубопровода — это гидравлическое испытание систем отопления, теплообменников и бойлеров на герметичность. Процесс опрессовки проходит под давлением, максимально приближенным к экстремальному для данной системы.

Опрессовку рекомендуется проводить:

- После установки теплосчетчиков и приборов автоматического регулирования

- При проведении сервисного обслуживания системы теплоснабжения

- По окончании работ по капитальному ремонту и строительству жилых домов, учреждений и предприятий

- После реконструкции ИТП

- При подготовке к отопительному сезону

- Перед сдачей в эксплуатацию трубопроводов

- После замены задвижек и поворотно-регулирующих затворов.

Опрессовка системы отопления – это ряд мероприятий, включающий в себя следующие действия:

- Нагнетание давления в систему отопления

- Визуальный осмотр испытуемого объекта, контроль показаний приборов, измеряющих давление

- Контрольное испытание под наблюдением инспектора и оформление акта проведения опрессовки

Сопутствующие работы при проведении опрессовки:

- Ревизия и замена запорной арматуры

- Замена участков трубопровода

- Чистка фильтров и бойлеров

- Обследование предохранительной арматуры

- Покраска

Из чего состоит и для чего нужна опрессовка.

Под опрессовкой домов подразумевается комплекс мероприятий и работ, который выполняют летом, для подготовки дома, здания, торгового центра к зимнему периоду. Любое здание прошедшее отопительный период необходимо подготовить к ному предстоящему сезону. Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Для того, что бы процедура пуска тепла прошла безболезненно и весь следующий отопительный период работала как часы необходимо систему отопления подготовить, а значит провести опрессовку дома.

Во время опрессовки домов в системе повышают давление значительно выше обычного, что является в свою очередь проверкой для системы на случай гидравлического удара который может произойти в любое время в зимний период. Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Кроме нововведений связанных с установкой защиты на трубопроводы в зданиях проводят традиционные подготовительные работы и мероприятия при проведении опрессовки домов. Например, меняются «старые», изжившие себя паронитовые прокладки на задвижках и «прикипевшие» болты и гайки, сальниковую набивку. За время отопительного сезона высокие температуры и не плотности образующиеся на соединениях, приводящие к незначительным утечкам, образуют на болтах значительный слой ржавчины и окалины, удалить который возможно путем механического среза болгаркой. Прокладки и сальниковая набивка также деформируются, создают не плотности. Поэтому замена вышедших из строя болтов, гаек, прокладок и сальниковой набивки это обязательное мероприятие, исключение составляют только те узлы которые снабжены шаровыми фланцевыми или сварными кранами. Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Рабочее давление системы отопления зависит от многих факторов, таких как: принадлежность здания (административное или коттедж), этажность постройки и марка установленных нагревательных приборов (чугунные радиаторы или конвекторы). Если это загородный дом или коттедж, то рабочее давление ограничено аварийным клапаном сброса избыточного давления, который устанавливается в котельной. Величина давления при котором клапан срабатывает и сбрасывает давление- 1,9 атмосфер.

Если это городское многоэтажное строительство- школа, офисный центр, административное здание, магазин то рабочее давление в системе определяется такими параметрами как этажность дома и марка отопительных приборов. Если в здании установлены чугунные радиаторы то рабочее давление, как правило, достигает 3-6 атмосфер, в зависимости от этажности. Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Расценить опрессовку системы отопления возможно после обследования здания, в котором находится система. При обследовании необходимо выяснить какие работы по мимо опрессовки необходимо выполнить.

Как мы уже ранее писали, что опрессовка системы отопления это комплекс работ. В одних зданиях нужно выполнять дополнительные работы, а в других нет или нужно, но не все, а только частично.

В процессе обследования необходимо ознакомиться с тем, в каком состоянии изоляция трубопроводов в подвале, в каком состоянии элеваторный узел и запорная арматура на нем, имеются ли манометры и термометры. После этого можно полностью оценить опрессовку отопления.

К чему ведет опрессовка, без оглядки на особенности приборов учёта и автоматики.

Там, где опрессовка выполнена без оглядки на особенности приборов учёта и автоматики – с ними возникают неполадки. При этом о неисправностях жители могут узнать только по осени. При традиционной сдаче инспектору актов опрессовки летом невозможно выявить поломку теплосчетчика и электроники.

А с началом отопительного (то есть холодного) сезона, когда теплоноситель начинает циркулировать в трубах – промахи и допущенные ошибки становятся очевидными.

И заказчики сталкиваются с целым рядом проблем:

- Пока приборы не отремонтировали — расчёт за отопление ведётся по нормативам. Они значительно выше показателей теплосчетчиков.

- Автоматика не работает, а ведь именно в осенний и весенний периоды она дает эффект максимальной экономии.

- Расходы на восстановление работоспособности приборов соизмеримы со стоимостью всей опрессовки в целом.

МЕТОДИКА

проведения гидравлических испытаний тепловых сетей систем коммунального теплоснабжения

Проведение гидравлических испытаний выполняются на основании требований Правил технической эксплуатации тепловых энергоустановок, утвержденных Минэнерго России № 115 от 24.03.2003г.

Ответственным за исправное состояние и безопасную эксплуатацию тепловых энергоустановок и его заместитель назначаются распорядительным документом руководителя предприятия из числа управленческого персонала и специалистов организации, прошедших обучение и проверку знаний правил эксплуатации, техники безопасности, должностных и эксплуатационных инструкций.

Очередная проверка знаний проводится не реже 1 раза в три года, при этом для персонала, принимающего непосредственное участие в эксплуатации тепловых энергоустановок, их наладке, регулированию, испытаниях, а также лиц, являющихся ответственными за исправное состояние и безопасную эксплуатацию тепловых энергоустановок – не реже 1 раза в год.Гидравлические испытания проводятся с целью проверки прочности и плотности трубопроводов, их элементов и арматуры.

Гидравлические испытания проводятся:

для вновь смонтированных тепловых сетей

— при приемке их в эксплуатацию;

— после завершения капитального и текущего ремонта с заменой участков трубопроводов;

для находящихся в эксплуатации

— ежегодно, для выявления дефектов после окончания отопительного сезона.

Гидравлические испытания трубопроводов водяных тепловых сетей, с целью проверки прочности и плотности, следует проводить пробным давлением, равным 1,25 рабочего, но не менее 0,2МПа (2 кгс/см2).

Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России, с учетом максимальных нагрузок, которые могут принять на себя неподвижные опоры. В каждом конкретном случае значение пробного давления устанавливается техническим руководителем ОЭТС (организации эксплуатирующей тепловые сети) в допустимых пределах, указанных выше.

В процессе подготовки к испытаниям на прочность и плотность следует предусмотреть присутствие:

— врезок штуцеров для манометров и гильз для термометров;

— врезок циркуляционных перемычек и обводных линий,

а также выбрать средства измерения (термометры, манометры).

Измерение давления при испытаниях на прочность и плотность следует производить по двум аттестованным пружинным манометрам (один — контрольный) класса не ниже 1,5 с диаметром корпуса не менее 160 мм. Манометр должен выбираться из условия, что измеряемая величина давления находится в 2/3 шкалы прибора.

Испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов.

Гидравлические испытания проводятся в следующем порядке:

— испытываемый участок трубопровода отключить от действующих сетей;

— произвести заполнение испытываемого участка водой, температура которого должна быть не ниже 50С и не выше 400С;

— при заполнении водой из трубопроводов должен быть полностью удален воздух;

— давление в трубопроводе следует повышать плавно;

— в самой высокой точке участка испытываемого трубопровода установить пробное давление;

— при значительном перепаде геодезических отметок на испытываемом участке испытания необходимо проводить по частям;

— испытательное давление должно быть выдержано не менее 10 минут и затем снижено до рабочего;

— при рабочем давлении проводится тщательный осмотр трубопроводов по всей их длине.

Результаты испытаний считаются удовлетворительными, если во время их проведения не произошло падение давления и не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, корпусах и сальниках арматуры, во фланцевых соединениях и других элементах трубопроводов.

Кроме того, должны отсутствовать признаки сдвига или деформации трубопроводов и неподвижных опор.

О результатах испытаний трубопроводов на прочность и плотность необходимо составить акт установленной формы.

Опрессовка системы отопления своими руками: порядок действий, видео

Чтобы система отопления не отказала в самый напряженный момент, отопительный сезон прошел без проблем, необходимо периодически проверять состояние оборудования, выявлять все изношенные детали. Такая проверка называется «опрессовка системы отопления», проводится она по определенным правилам.

Содержание статьи

Что такое опрессовка системы отопления и водоснабжения

Отопление и водоснабжение — две системы, состоящие из большого количества самого разнообразного оборудования. Как известно, работоспособность любой многокомпонентной системы определяется самым слабым элементом — при выходе его из строя она останавливается полностью или частично. Чтобы выявить все слабые места и проводится опрессовка отопления и водоснабжения. Если говорить простым языком, специально поднимается давление намного выше рабочего, закачивая жидкость. Делают это при помощи специального оборудования, контролируют давление при помощи манометра. Второе название опрессовки — гидравлические испытания. Наверное, понятно почему.

Опрессовка отопления проводится после любого ремонта или перед отопительным сезономКогда проводится опрессовка системы отопления, давление поднимают на 25-80% в зависимости от типа труб, радиаторов, другого оборудования. Понятное дело, что такое испытание выявляет все слабые места — все, что не имеет запаса прочности, ломается, в изношенных трубах и ненадежных соединениях появляются течи. Устранив все выявленные неполадки, обеспечиваем работоспособность своего отопления или водоснабжения на некоторое время.

Если речь идет о централизованном отоплении, то опрессовка обычно проводится сразу после окончания сезона. В таком случае имеется приличный промежуток времени для ремонта. Но это не единственный случай, когда проводятся подобные мероприятия. Опрессовка еще проходит после ремонта, замены любого элемента. В принципе, это понятно, — надо проверить, насколько надежно новое оборудование и соединения. Например, вы спаяли из полипропиленовых труб отопление. Надо проверить, насколько качественными получились соединения. Сделать это можно при помощи опрессовки.

Если говорить об автономных системах в частных домах или квартирах, то новое или отремонтированное водоснабжение проверяется обычно просто пуском воды, хотя и тут проверка на прочность не помешает. А вот отопление желательно испытывать «на полную», причем и перед вводом в эксплуатацию, и после ремонта. Имейте в виду, что те трубопроводы, которые прячутся в стены, в пол или под подвесной потолок, необходимо испытать до того момента, как их закроют. Иначе, если при испытаниях окажется, что там есть утечки, придется все разбирать/разбивать и устранять проблемы. Мало кого это обрадует.

Оборудование и периодичность испытаний

Опрессовка централизованных систем проводится персоналом с использованием штатных средств, потому о ней говорить вряд ли стоит. А вот о том, чем испытывают частное отопление и водоснабжение, наверняка знают не все. Это специальные насосы. Есть они двух типов — ручные и электрические (автоматические). Ручные опрессовочные насосы автономны, давление нагнетается при помощи рычага, контролируют созданное давление по встроенному в прибор манометру. Подобные насосы можно применять для небольших систем — качать достаточно сложно.

Ручной опрессововчный аппаратЭлектрические насосы для опрессовки — более сложное и дорогостоящее оборудование. В них обычно заложена возможность создавать определенное давление. Его задает оператор, а «нагоняется» оно автоматически. Подобное оборудование покупают фирмы, занимающиеся опрессовкой профессионально.

Согласно СНиПу гидравлическое испытание систем отопления должно проводиться ежегодно, перед началом отопительного сезона. Это относится и к частным домам тоже, но данную норму мало кто выполняет. Проверяют в лучшем случае, раз в 5-7 лет. Если вы не собираетесь тестировать свое отопление ежегодно, то смысла покупать опрессовочный аппарат нет. Самый дешевый ручной стоит порядка 150$, а хороший — от 250$. В принципе, можно взять его на прокат (обычно есть в фирмах, торгующих составляющими для систем отопления или в конторах по прокату стойинвентаря). Сумма выйдет небольшая — нужен вам прибор на несколько часов. Так что это — неплохой выход.

Вызывать спецов или делать своими руками

Если вам для каких-то целей требуется акт опрессовки системы отопления или горячего водоснабжения, у вас только один выход — заказать эту услугу в специализированной организации. Стоимость опрессовки отопления вам могут озвучить только индивидуально. Она зависит от объема системы, ее строения, наличия запорных кранов и их состояния. Вообще, считают стоимость исходя из тарифа за 1 час работы, а она колеблется от 1000 руб/час до 2500 руб/час. Придется звонить в разные организации и справляться у них.

У фирм, занимающихся гидравлическими проверками систем, оборудование более серьезноеЕсли вы модернизировали отопление или горячее водоснабжение собственного дома, и точно знаете, что трубы и оборудование у вас в нормальном состоянии, в них нет солей и отложений, можете проводить опрессовку самостоятельно. Никто у вас требовать акты проведения гидравлических испытаний не будет. Даже если вы увидели, что трубы и радиаторы у вас засорены, вы можете промыть все самостоятельно, после чего опять-таки протестировать. Если же вам просто не хочется заниматься этим, можно вызвать специалистов. Они сразу и почистят систему и проведут ее опрессовку, да еще выдадут вам акт.

Акт гидростатического испытания системы (опрессовки)Процесс опрессовки

Опрессовка систем отопления частного дома начинается с отключения от системы котла отопления, автоматических воздухоотводчиков и расширительного бака. Если на это оборудование ведут запорные краны, можно закрыть их, но если краны окажутся неисправными, расширительный бак точно выйдет из строя, а котел — в зависимости от давления, которое на него подадите. Потому расширительный бак лучше снять, тем более, что сделать это несложно, ну а в случае с котлом придется надеться на исправность кранов. Если на радиаторах стоят терморегуляторы, их также желательно снять — они не рассчитаны на высокое давление.

Иногда тестируется не все отопление, а только какая-то часть. Если это возможно, ее отсекают при помощи запорной арматуры или устанавливают временные перемычки — сгоны.

Есть два важных момента: опрессовка может проводиться при температуре воздуха не ниже +5°C, заполняется система водой с температурой не выше +45°C.

Далее процесс такой:

Как уже говорилось, опрессовочное давление зависит от типа испытываемого оборудования и системы (отопление или горячее водоснабжение). Рекомендации Минэнерго, изложенные в «Правилах технической эксплуатации тепловых энергоустановок» (п. 9.2.13) для удобства пользования сведены в таблицу.

| Тип испытываемого оборудования | Испыательное давление | Длительность испытания | Разрешенное падение давления |

|---|---|---|---|

| Элеваторные узлы, водонагреватели | 1 МПа(10 кгс/см2) | 5 минут | 0,02 МПа (0,2 кгс/см2) |

| Системы с чугунными радиаторами | 0,6 МПа (6 кгс/см2) | 5 минут | 0,02 МПа (0,2 кгс/см2) |

| Системы с панельными и конвекторными радиаторами | 1 МПа (10 кгс/см2) | 15 минут | 0,01 МПа (0,1 кгс/см2) |

| Системы горячего водоснабжения из металлических труб | рабочее давление+ 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2) | 10 минут | 0,05 МПа (0,5 кгс/см2) |

| Системы горячего водоснабжения из пластиковых труб | рабочее давление+ 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2) | 30 минут | 0,06 МПа (0,6 кгс/см2), с дальнейшей проверкой в течении 2 часов и максимальным падением 0,02 МПа (0,2 кгс/см2) |

Обратите внимание, что для тестирования отопления и водопровода из пластиковых труб, время выдержки тестового давления 30 минут. Если за это время никаких отклонений не обнаружено, система считается успешно прошедшей опрессовку. Но испытание продолжают еще 2 часа. И за это время падение давления в системе не должно превышать норму — 0,02 МПа (0,2 кгс/см2).

Таблица соответствия разных единиц измерения давленияС другой стороны, в СНИП 3.05.01-85 (п 4.6) есть другие рекомендации:

- Испытания систем отопления и водоснабжения проводить давлением в 1,5 от рабочего, но не ниже 0,2 МПа (2 кгс/см2) .

- Система считается исправной, если через 5 минут падение давления не превысит 0,02 МПа (0,2 кгс/см).

Какими нормами пользоваться — вопрос интересный. Пока действуют оба документа и определенности нет, так что правомочны оба. Надо подходить к каждому случаю индивидуально, учитывая максимальное давление, на которое рассчитаны ее элементы. Так рабочее давление чугунных радиаторов — не более 6 Атм, соответственно, испытательное давление будет 9-10 Атм. Примерно также стоит определяться со всеми другими компонентами.

Опрессовка воздухом

Не везде и не всегда есть возможность взять в аренду опрессовщик, как и купить его. Например, надо протестировать отопление на даче. Оборудование специфичное и шансов на то, что у знакомых оно есть очень малы. В таком случае опрессовка системы отопления производится воздухом. Для его нагнетания можно использовать любой компрессор, хоть автомобильный. За давлением следят по подключенному манометру.

Такая опрессовка менее удобна и не совсем корректна. Отопление и водопровод рассчитаны на транспортировку жидкостей, а они намного плотнее воздуха. Там, где вода не будет даже сочиться, воздух выйдет. Потому, с большой долей уверенности можно сказать, что утечка воздуха у вас будет — где-то да найдется неплотное соединение. Причем, определить место утечки при таком тестировании сложно. Используют для этого мыльный раствор, которым промазывают все стыки и соединения, все места, где воздух может выходить. В месте утечки появляются пузыри. Порой искать приходится долго. Именно потому и не очень популярна такая опрессовка системы отопления.

Опрессовка теплого пола имеет свои особенности — надо сначала проверить гребенку и все приборы, закрепленные на ней. Для этого закрывают все клапана подачи и обратки петель, заполняя только коллектор теплого пола, проверяют его поднимая давление. Сбросив его до нормального, по очереди заполняют петли теплого пола, и только потом создается избыточное давление. Более подробно процесс описан в видео.

Вопросы по испытаниям под давлением, утечкам и обслуживанию системы

Вернуться к основному FAQ

Испытание под давлением необходимо при следующих условиях:

- При продаже дома или каждые 2–3 года

- При подозрении обслуживающего персонала на утечку в системе скрытых излучающих панелей

- При реконструкции дома или замене любых напольных покрытий

- При любом проникновении в плиту требуется, например, бурение для термитов

Это зависит от материала трубки и состояния, в котором она находится.Некоторые материалы рассчитаны на более высокое давление, чем другие, а некоторые выдерживают лучше со временем, чем другие. Квалифицированный обслуживающий персонал должен быть в состоянии определить надлежащую процедуру испытания под давлением после осмотра отдельной системы, чтобы определить, какие меры предосторожности, если таковые имеются, следует предпринять при выполнении испытания. Существуют универсальные сантехнические и механические коды, которые определяют давление, которое будет использоваться для тестирования скрытых систем трубопроводов. В тех случаях, когда состояние трубопроводов не вызывает беспокойства, всегда рекомендуется проводить испытания трубопроводной системы под давлением, по крайней мере, при давлении городской воды.Повышенное давление при испытании позволяет обслуживающему персоналу получать более точные и чувствительные результаты за более короткий период времени. Любой воздух в системе трубопроводов сжимается, и незначительные потери обнаруживаются легче. Обычный сервисный вызов обычно не дает достаточно времени для определения точных результатов при рабочем давлении системы. Например, система медных излучающих панелей «замкнутого цикла» не портится и может быть протестирована при городском давлении в любое время. Системы с медными трубками рассчитаны на давление более 500 фунтов на квадратный дюйм, поэтому проведение испытания при давлении 60 фунтов на квадратный дюйм или менее не представляет потенциальной опасности.С другой стороны, если система труб состоит из стали, где может существовать проблема износа, мы всегда рекомендуем проверять излучающую панель при рабочем давлении системы или 10 фунтах на кв. Стандартное испытание под давлением городской воды следует проводить не менее 45 минут, а испытание под давлением системы в течение полутора часов. Системы пластиковых и резиновых трубок также изначально имеют пониженные пределы давления. В отличие от стальных и медных систем, которые изначально имели прочность на разрыв 500 фунтов на квадратный дюйм, пластиковые и резиновые трубки рассчитаны на максимальное давление 100 фунтов на квадратный дюйм.Мы рекомендуем никогда не тестировать эти системы при давлении более чем в два раза превышающем рабочее давление системы или 20-30 фунтов на квадратный дюйм из-за труб, штуцеров и соединений, которые могут быть непрочными и протекать по незнанию. В Национальном кодексе котлов указывается, что система должна быть испытана при 1-1 / 2-кратном превышении пропускной способности предохранительного клапана или 90% от максимальной номинальной мощности котла, которая может быть больше. Единый механический кодекс требует, чтобы все системы излучающих панелей независимо от типа материала были испытаны под давлением 100 фунтов на квадратный дюйм перед заливкой бетона.С их точки зрения безопасности, система трубопроводов независимо от возраста должна соответствовать первоначальным стандартам испытаний под давлением, в противном случае ее использование будет небезопасным. Наша рекомендация по стандартам испытаний на пониженное давление для пластиковых, резиновых и стальных систем является разумным компромиссом для повышения долговечности систем в случае наличия промежуточных стадий разрушения. См. Нашу информационную страницу под названием «Правда об испытаниях систем излучающих панелей под давлением», получившую широкую огласку.

В начало

Я слышал о проблемах, связанных с утечками в системах лучистого отопления. Почему они возникают и как я могу быть уверен, что в моей системе не будет утечек?В системах излучающих панелей время от времени возникали утечки по разным причинам в зависимости от типа используемого материала. Просмотрите следующие проблемы, возникающие с каждым типом материала.

- Системы стальных труб: проблемы с утечками в основном вызваны внешними факторами окружающей среды в сочетании с плохими методами установки.Изначально стальные трубы имели пластиковое защитное покрытие вокруг трубы, которое должно было защищать от ржавчины и коррозии. Пластиковое покрытие либо сошло, либо откололось во время установки, что сделало трубку уязвимой для воздействия внешней влаги. Неправильно установленные системы трубопроводов часто прижимались к нижней части бетонной плиты, что располагало излучающую панель для воздействия внешней влаги грунта. Результатом была внешняя ржавчина и возможные утечки. Поскольку системы были спроектированы «с замкнутым контуром», в НКТ не попал новый кислород или минералы, способствующие внутренней коррозии.Стальные системы, правильно установленные внутри бетонной плиты и не подверженные воздействию влаги из-за больших трещин, могут продлить срок службы конструкции. Некоторые системы, которым 50-60 лет, прекрасно работают и сегодня.

- Системы пластиковых труб — Утечка возникла по нескольким причинам, включая затвердевание и хрупкость труб со временем. Волосные переломы произошли в контурах трубок, которые преодолевают большие расстояния и не подлежат ремонту в соответствии с правилами. Утечки произошли в штуцерах и соединениях, необходимых для наземных соединений с коллекторами и котельным оборудованием.Расширение и сжатие, вызванные разницей температуры системы и молекулярными изменениями в пластике из-за нагрева, иногда приводили к возникновению утечек в соединениях, обжимных фитингах и компрессионных фитингах. Отказы котельного оборудования и повышенное рабочее давление в системе в результате отказов вспомогательного оборудования также привели к проблемам с утечками. Системы пластиковых трубок рассчитаны на максимальное рабочее давление 60–100 фунтов на квадратный дюйм. Отказ расширительного бака, редукционного клапана и клапана сброса давления, хотя и случается редко, может привести к увеличению давления, вызывая нагрузку на материал трубопровода, которая уже может быть ослаблена.Повышенная температура системы повлияла на некоторые системы пластиковых труб. Кислородопроницаемость большинства пластиковых трубок привела к раннему отказу оборудования.

- Системы резиновых труб — Утечки возникли в результате разрушения резинового материала из-за теплового воздействия, воздействия бетона и содержания воды. Материал имеет низкое номинальное давление, которое испытывает аналогичные проблемы, наблюдаемые в некоторых пластиковых системах из-за повышенного давления в системе. Опять же, соединения на коллекторах регулярно протекают.Кислородопроницаемость позволяет наружному воздуху проникать в закрытую систему и вызывать преждевременный выход оборудования из строя.

- Системы медных труб — Утечки иногда возникали из-за проблем, связанных с напряжением из-за движения плиты и сдвига грунта при заливке монолитного бетона (одинарной плиты). В большинстве случаев плохо армированные плиты и неустойчивый грунт допускают повторяющиеся движения плиты в трещинах в плитах. Связанная труба с обеих сторон трещины может быть подвергнута напряжению и, в конечном итоге, расколется от растяжения.Никаких утечек не наблюдалось при заливке из двух плит и в конструкции деревянного чернового пола с перекрытием. При заливке отдельных плит с надлежащим содержанием арматуры и укладке на твердый грунт проблема возникала редко. Конструкция паяного / сварного соединения, номинальное давление, номинальная температура, коррозионная стойкость и непроницаемость медных трубок не вызывают проблем, связанных с другими трубами.

Чтобы избежать утечек в системе трубопроводов, для распределительной панели должен быть выбран правильный материал.Мы предлагаем медные излучающие панели типа «L», которые устанавливаются либо на деревянный черновой пол с легким бетоном, либо на плиту с заливкой из двух плит. Обе среды полностью свободны от стресса и гарантируют бесперебойную работу системы. Независимо от того, используются ли медные, пластиковые или резиновые трубки для излучающей панели, всегда разумно провести испытание системы труб под давлением до, во время и после заливки бетона. Также рекомендуется обследование всех отдельных стыков системы.Это обеспечит отсутствие протечек в излучающей панели на протяжении всего процесса строительства. Если ничего не подозревающий человек проколол трубу во время или после заливки бетона, он немедленно уведомит об этом подрядчика по отоплению, чтобы проблема могла быть решена.

Обычно нет, но тип материала трубок влияет на вашу способность ремонтировать систему. Ваша система излучающих панелей тщательно проверяется перед тем, как покрыть ее бетоном, и вероятность утечки в трубах для нового строительства очень мала.Однако в случае возникновения какой-либо аварии современные инструменты, обнаруживающие гелий, введенный в трубку, могут точно определить причину неисправности за очень короткое время. Если излучающая панель полностью состоит из меди, ремонт будет несложным. Для доступа и проведения ремонта необходимо небольшое отверстие в полу. Ремонтные работы из меди могут быть припаяны ленточной пайкой в соответствии с нормами и восстановлены бетоном. Любой требуемый ремонт пластиковой или резиновой системы не может быть исправлен в соответствии с нормой при восстановлении с помощью бетона. В полу необходимо установить заглушку, чтобы в будущем обеспечить доступ к ремонту для обслуживания.В зависимости от характера утечки и количества трубок, требующих замены, ремонт может оказаться невозможным. Для ремонтируемых участков трубопроводов для ремонта обычно используются штуцеры, хомуты и компрессионные фитинги. Стальные системы можно паять, если на трубах нет ямок или повреждений. Если стальная труба в плохом состоянии, надлежащий ремонт не может быть произведен, и систему необходимо заменить. В некоторых случаях требуется оценка на месте для определения объема необходимого ремонта. Большая часть ремонта старых домов покрывается страховкой домовладельцев.

В начало

Должен ли я поручить обслуживающему персоналу проверять рабочее состояние моего котла каждый отопительный сезон? Да, в соответствии с рекомендациями производителей оборудования. Особенно рекомендуется для систем старше 30 лет. Верно то, что правильно работающая система лучистого отопления может работать годами без необходимого обслуживания; тем не менее, ежегодные проверки системы квалифицированным подрядчиком по водоснабжению гарантируют, что ваша система будет продолжать работать должным образом, эффективно и безопасно.Если вы живете в нашем районе, следуйте рекомендациям, изложенным в «Контрольном перечне операций для систем лучистого отопления с медными трубками», предоставленном ANDERSON RADIANT HEATING. Домовладелец может участвовать в мониторинге состояния своей системы между осмотрами, выполняемыми квалифицированным специалистом по обслуживанию. Вызовите специалиста по обслуживанию в любое время, когда вы подозреваете неисправность системы лучистого отопления.

Испытательное давление — обзор

4.6.4.4.2 Испытание на прочность

Испытательное давление в любой точке испытательного участка должно быть по крайней мере равным испытательному давлению, требуемому в ANSI / ASME B31.4 или B31.8, в зависимости от случая, или к давлению, создающему кольцевое напряжение 90% SMYS материала трубопровода, исходя из минимальной толщины стенки, в зависимости от того, что больше, или если иное не указано компанией.

Во время испытания гидростатическим давлением суммарное напряжение не должно превышать 100% SMYS материала трубопровода, исходя из минимальной толщины стенки. Комбинированное напряжение следует рассчитывать в соответствии с ANSI / ASME B31.4 или B31.8.

Запас между кольцевым напряжением 90% SMYS и комбинированным напряжением 100% SMYS учитывает перепады высот в испытательном участке и / или продольные напряжения, e.г., из-за изгиба. Однако перепады высот на каждом участке испытания должны быть ограничены значением, соответствующим 5% SMYS материала трубопровода или 50 м, или как указано в объеме работ.

Инженер-испытатель должен подтвердить, что испытательное давление не превышает давления, которому труба была подвергнута во время заводского испытания, и что оно не превышает расчетное давление фитингов, указанных для трубопровода.

Комбинированное напряжение для условий испытания на гидростатическое давление следует рассчитывать в соответствии с ANSI / ASME B31.4 и B31.8.

В расчет должны быть включены основные остаточные напряжения от конструкции и продольные напряжения из-за осевых и изгибающих нагрузок, например, на безопорных участках трубопровода. Комбинированное напряжение во время испытания гидростатическим давлением должно быть ограничено 100% SMYS, исходя из минимальной толщины стенки. Если расчетное комбинированное напряжение превышает 100% SMYS, следует принять специальные меры для уменьшения продольных напряжений в испытательном участке.

Во время испытания на прочность давление должно поддерживаться на уровне TP ± 1 бар путем стравливания или добавления воды по мере необходимости.Объемы добавленной или удаленной воды следует измерить и записать.

Во время испытания TP следует записывать непрерывно, а показания грузопоршневого манометра и температуры воздуха следует записывать не реже, чем каждые 30 минут. Температуру трубы и почвы следует записывать в начале и в конце 4-часового периода испытаний.

Следует поддерживать температуру испытательной секции и температуру окружающей среды в зависимости от времени, созданного для периода стабилизации.

Как проверить давление вашей герметичной системы центрального отопления

Большинство вещей, которые вам понадобятся для проверки герметичной системы центрального отопления на перепады давления, уже встроены.Водозаборник, клапан сброса давления, расширительный бак, манометр и сливная труба уже должны быть установлены в большинстве систем отопления и различаются только своим расположением в доме или в системе.

Шаг 1. Проверка уровня воды

Перед снятием показаний давления вашей герметичной системы центрального отопления вам нужно будет выполнить несколько работ по уходу или техническому обслуживанию, чтобы ваши показания были точными. Убедитесь, что в цистерне или резервуаре для кормления, где ваша холодная вода поступает в систему, установлены надлежащие уровни воды, и доливайте воду по мере необходимости.

Шаг 2 — Повышение температуры

Следующим шагом в процессе проверки давления в вашей герметичной системе центрального отопления является повышение температуры бойлера всего на несколько градусов и повышение давления. Как только будет достигнута хорошая внутренняя температура, проверьте свои линии и излучение на предмет стука или других посторонних шумов. Это может быть признаком потери давления в линиях.

Шаг 3 — Удаление воздуха из линий

Затем вам нужно перейти к радиаторам в вашей герметичной системе центрального отопления и определить участки, где тепло и холод меняются в трубах.В холодных областях нет воды и в них задерживается воздух. Пар до некоторой степени горячее, чем вода, но он не очень хорошо передает тепло, которое генерирует по трубам, поэтому вы хотите выпустить воздух из трубопроводов.

Пока ваша герметичная система центрального отопления находится под температурным давлением, используйте пару толстых утепленных резиновых перчаток, чтобы сбросить это давление с выпускных клапанов, пока идет забор воды. Это приведет к попаданию новой воды в систему, в то время как нагретая вода будет расширяться в трубах, увеличивая давление к выпускному клапану.Как только из выпускного клапана будет льется вода, закройте клапан и подождите, чтобы проверить смещение тепла в излучении. Холодные точки должны исчезнуть с трубопровода и стать твердой температурой по мере того, как вы продвигаетесь по системе, по одному радиаторному блоку за раз, прокачивая и проверяя.

Шаг 4 — Проверьте манометр

После того, как вы удалили лишний воздух из герметичной системы центрального отопления, отключите подачу воды и снизьте температуру бойлера до стандартного значения, чтобы позволить системе создать давление примерно на 30 минут.По прошествии этого времени ваша система должна быть выровнена и готова к получению истинного давления от котла.

На рабочем конце герметичной системы центрального отопления находится котел, который можно заправлять различными способами: нефтью, дровами или углем. Он имеет встроенный датчик давления воды, который находится рядом с самим бойлером, поскольку водопроводы проходят по внутренним стенкам горелки котла, где вырабатывается тепло и начинает расти давление горячей воды.

Неразрушающий контроль — Испытание под давлением — это неразрушающий контроль, выполняемый для проверки целостности корпуса, работающего под давлением, на новом оборудовании, работающем под давлением.

Что означает испытание под давлением?

Испытание под давлением — это неразрушающий контроль, выполняемый для проверки целостности корпуса, работающего под давлением, на новом оборудовании, работающем под давлением, или на ранее установленном оборудовании, работающем под давлением, и трубопроводном оборудовании, которое подвергалось изменению или ремонту на своих границах.

Испытания под давлением требуются большинством кодов трубопроводов для проверки того, что новая, модифицированная или отремонтированная система трубопроводов способна безопасно выдерживать номинальное давление и герметична.Соответствие нормам трубопроводов может быть предписано регулирующими и правоохранительными органами, страховыми компаниями или условиями контракта на строительство системы. Испытания под давлением, независимо от того, требуется ли это по закону или нет, служат полезной цели защиты рабочих и населения.

Испытание давлением может также использоваться для определения номинального давления для компонента или специальной системы, для которых невозможно определить безопасное значение расчетным путем. Прототип компонента или системы подвергается воздействию постепенно увеличивающегося давления до тех пор, пока не произойдет измеримая текучесть, или, альтернативно, до точки разрыва.Затем, используя коэффициенты снижения номинальных характеристик, указанные в кодексе или стандарте, подходящем для компонента или системы, можно установить номинальное расчетное давление на основе экспериментальных данных.

Коды трубопроводов

Существует множество правил и стандартов, касающихся трубопроводных систем. Двумя правилами, имеющими большое значение для испытаний под давлением и на герметичность, являются Кодекс ASME B31 по напорным трубопроводам и Кодекс ASME по котлам и сосудам высокого давления. Хотя эти два правила применимы ко многим трубопроводным системам, другие нормы или стандарты могут быть соблюдены в соответствии с требованиями властей, страховых компаний или владельца системы.Примерами могут быть стандарты AWWA для трубопроводов систем передачи и распределения воды. Кодекс ASME B31 для напорных трубопроводов состоит из нескольких разделов. Их:

- ASME B31.1 для силовых трубопроводов

- ASME B31.2 для трубопровода топливного газа

- ASME B31.3 для технологических трубопроводов

- ASME B31.4 для систем транспортировки жидких углеводородов, сжиженного нефтяного газа, безводного аммиака и спиртов

- ASME B31.5 для холодильных трубопроводов

- ASME B31.8 для газотранспортных и газораспределительных систем

- ASME B31.9 для строительных трубопроводов

- ASME B31.11 для трубопроводных систем для транспортировки жидкого навоза

Кодекс ASME по котлам и сосудам под давлением также включает несколько разделов, в которых содержатся требования к испытаниям под давлением и испытаниям на герметичность для трубопроводных систем, сосудов высокого давления и других устройств, удерживающих давление. Это:

- Раздел I для энергетических котлов

- Раздел III для компонентов АЭС

- Раздел V неразрушающего контроля

- Раздел VIII для сосудов под давлением

- Раздел X для сосудов под давлением из армированного стекловолокном пластика

- Раздел XI по проверке компонентов атомной электростанции в процессе эксплуатации

Существует большое сходство требований и процедур тестирования среди многих кодексов.В этой главе будут обсуждаться различные методы испытаний на герметичность, планирование, подготовка, выполнение, документация и стандарты приемки для испытаний под давлением. Оборудование, полезное для опрессовки, также будет включено в обсуждение. Приведенный ниже материал не следует рассматривать как замену полному знанию или тщательному изучению требований конкретного кодекса, которые должны использоваться для тестирования конкретной системы трубопроводов.

Методы проверки герметичности

Существует множество различных методов испытаний под давлением и испытаний на герметичность в полевых условиях.Семь из них:

- Гидростатические испытания с использованием воды или другой жидкости под давлением

- Пневматические или газожидкостные испытания с использованием воздуха или другого газа под давлением

- Комбинация пневматических и гидростатических испытаний, при которых сначала используется воздух низкого давления для обнаружения утечек

- Начальное сервисное испытание, которое включает проверку на утечку при первом вводе системы в эксплуатацию

- Испытание на вакуум, при котором используется отрицательное давление для проверки наличия утечки

- Испытание статическим напором, которое обычно проводится для дренажного трубопровода с водой, оставшейся в стояке на заданный период времени

- Обнаружение утечек галогена и гелия

Гидростатические испытания на герметичность

Гидростатические испытания являются предпочтительным методом проверки на герметичность и, возможно, наиболее часто используемым.Наиболее важной причиной этого является относительная безопасность гидростатических испытаний по сравнению с пневматическими испытаниями. Вода — гораздо более безопасная жидкая среда для испытаний, чем воздух, потому что она почти несжимаема. Следовательно, объем работы, необходимый для сжатия воды до заданного давления в системе трубопроводов, существенно меньше работы, необходимой для сжатия воздуха или любого другого газа до того же давления. Работа сжатия сохраняется в жидкости в виде потенциальной энергии, которая может внезапно высвободиться в случае отказа во время испытания под давлением.

Расчет потенциальной энергии воздуха, сжатого до давления 1000 фунтов на квадратный дюйм (6900 кПа) по сравнению с потенциальной энергией того же конечного объема воды при 1000 фунтов на квадратный дюйм (6900 кПа), показывает соотношение более 2500 к 1. Следовательно, Потенциальное повреждение окружающего оборудования и персонала в результате отказа во время испытания под давлением намного серьезнее при использовании газообразной испытательной среды. Это не означает, что гидростатические испытания на герметичность вообще не представляют опасности. При гидростатическом испытании может возникнуть значительная опасность из-за попадания воздуха в трубопровод.Даже если весь воздух выходит из трубопровода перед подачей давления, рабочим рекомендуется проводить любые испытания под высоким давлением с учетом требований безопасности.

Пневматические испытания на герметичность

Жидкость, обычно используемая для пневматических испытаний, — это сжатый воздух или азот, если источником является газ в баллонах. Не следует использовать азот в закрытом помещении, если существует вероятность того, что выходящий азот может вытеснить воздух в замкнутом пространстве. Известно, что при таких обстоятельствах люди теряют сознание, прежде чем осознают, что им не хватает кислорода.Из-за большей опасности травмирования газообразной испытательной средой давление, которое может использоваться для визуального осмотра на предмет утечек, для некоторых кодов трубопроводов ниже, чем в случае гидростатических испытаний. Например, для пневматических испытаний ASME B31.1 позволяет снизить давление до 100 фунтов на кв. Дюйм (690 кПа) или расчетного давления во время проверки на утечку.

Комбинированные пневматические и гидростатические испытания

Низкое давление воздуха, чаще всего 175 кПа (25 фунтов на кв. Дюйм), сначала используется для определения наличия серьезных утечек.Такое низкое давление снижает опасность получения травм, но все же позволяет быстро обнаруживать крупные утечки. При необходимости ремонт можно провести перед гидростатическим испытанием. Этот метод может быть очень эффективным для экономии времени, особенно если требуется много времени, чтобы заполнить систему водой только для того, чтобы найти утечки с первой попытки. Если утечки будут обнаружены при гидростатическом испытании, потребуется больше времени, чтобы удалить воду и высушить трубопровод в достаточной степени для ремонта.

Гидростатико-пневматическое испытание на герметичность отличается от двухэтапного испытания, описанного в предыдущем абзаце.В этом случае испытание под давлением проводится с использованием комбинации воздуха и воды. Например, сосуд высокого давления, предназначенный для содержания технологической жидкости с паровой фазой или воздухом над жидкостью, может быть спроектирован так, чтобы выдерживать вес жидкости до определенной максимальной ожидаемой высоты жидкости. Если сосуд не был спроектирован так, чтобы выдерживать вес при полном заполнении жидкостью, можно было бы испытать этот сосуд только в том случае, если он был частично заполнен технологической жидкостью до уровня, дублирующего эффект максимально ожидаемого уровня.

Первоначальное тестирование утечки обслуживания

Эта категория тестирования ограничена кодами для определенных ситуаций. Например, ASME B31.3 ограничивает использование этого метода для работы с жидкостями категории D. Гидравлические системы категории D считаются безопасными для человека и должны работать при давлении ниже 150 фунтов на кв. Дюйм (1035 кПа) и при температурах от -20 до 366 ° F (от -29 до 185 ° C). Код ASME B31.1, раздел 137.7.1, не разрешает начальные эксплуатационные испытания внешних трубопроводов котла. Однако тот же раздел ASME B31.1 позволяет проводить первоначальные эксплуатационные испытания других систем трубопроводов, если другие типы испытаний на герметичность нецелесообразны. Первоначальные эксплуатационные испытания также применимы к проверке компонентов атомной электростанции в соответствии с Разделом XI Кодекса ASME по котлам и сосудам высокого давления. Как указано, этот тест обычно запускается при первом запуске системы. В системе постепенно повышается до нормального рабочего давления, как требуется в ASME B31.1, или до расчетного давления, как требуется в ASME B31.3. Затем давление поддерживается на этом уровне, пока проводится проверка на утечки.

Проверка на герметичность в вакууме