- Акт гидравлического испытания системы отопления — Офремонт

- Акт гидравлического проверки системы обогрева

- Акт гидравлических испытаний систем теплопотребления

- Акт опрессовки системы обогрева: 4 этапа

- Акт опрессовки системы снабжения воды: как сделать промывку

- Как выполнить правильно: акт опрессовки теплотрассы

- акт гидравлического испытания системы отопления образец заполнения

- Бланк и акт опрессовки системы кондиционирования

- #СантехУчебка №5: Гидравлическое испытание системы отопления в квартире

- Форма акта опрессовки системы обогрева (видео)

- Акт гидравлического проверки системы обогрева и трубо-проводов

- Что такое опрессовка системы обогрева — цели испытаний. Жми!

- Акт гидравлического испытания системы отопления

- Что такое опрессовка системы отопления и какие у нее методы. Жми!

- Опрессовка системы отопления водой и воздухом в частном доме

- Опрессовка системы отопления в Минске и РБ

- Современные методы испытаний внутридомовых сетей отопления

- Испытания холодильных установок — Учебный центр Верконт Сервис

- Пневматические испытания под давлением — Сантехника и HVAC

- 3 Тесты на утечки хладагента кондиционера

- | Обучение работе с вакуумом для кондиционирования воздуха

- Продувка

- Испытание под давлением с использованием сухого газа

- Проверьте свой вакуумный насос (пустое тестирование)

- Примечания по газобалласту (при наличии)

- Evacuation

- Определение разницы между влажностью и утечкой в системе

- Вакуум для чистовой обработки

- Последние мысли

- Советы по проверке кондиционеров | KnowYourParts

- Испытание давления в воздуховодах: взгляд на балансировщик воздуха

- Испытания давлением в изменяющихся условиях окружающей среды

- 5 способов проверить утечку хладагента в домашней системе кондиционирования воздуха

Акт гидравлического испытания системы отопления — Офремонт

Акт гидравлического проверки системы обогрева

Акт гидравлических испытаний систем теплопотребления

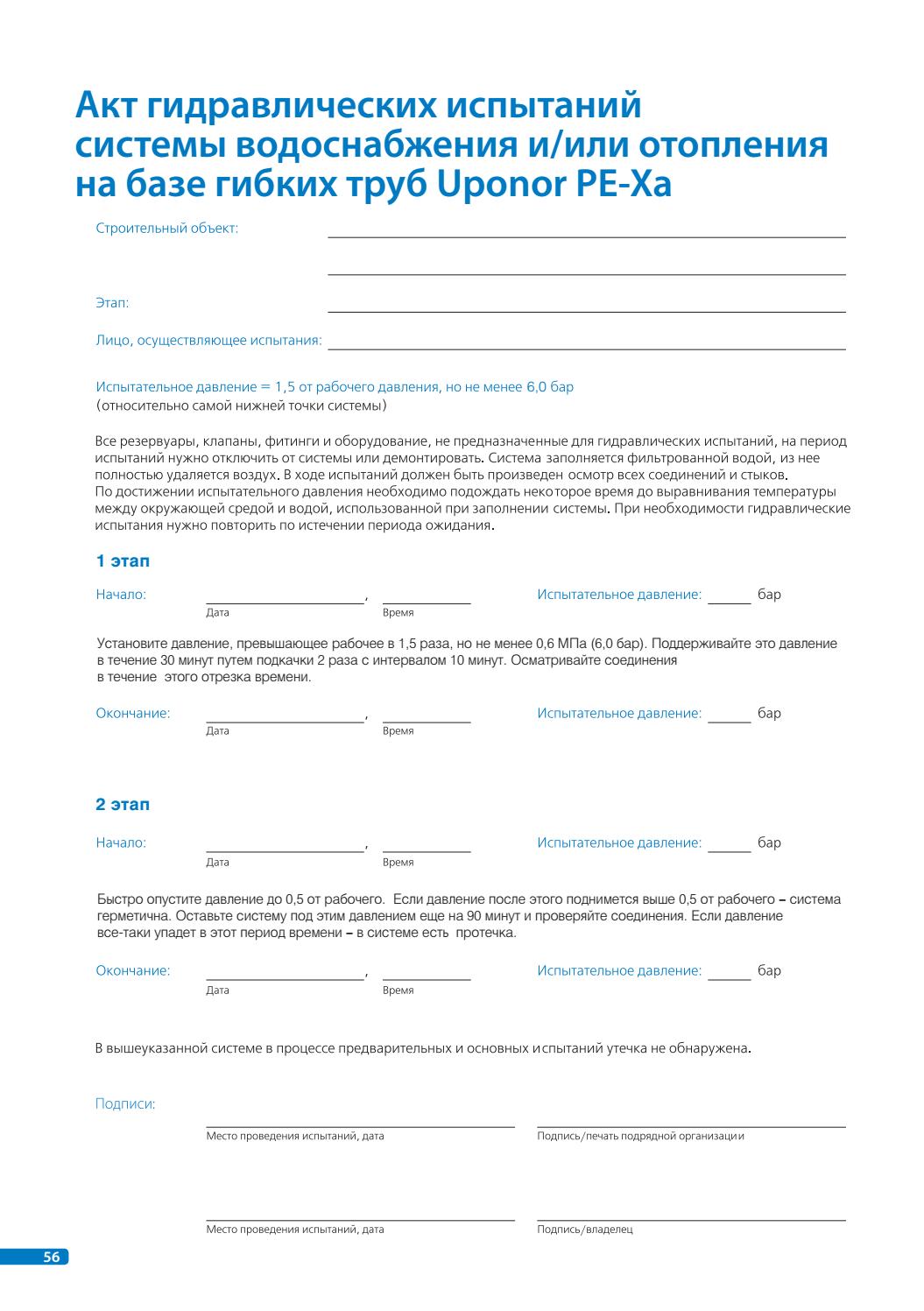

Гидравлические проверки — это вид неразрушающего контроля прочности/плотности оборудования. Ведется путем создания лишнего давления водой.

Скачать пустой бланк акта «Гидравлического проверки» (ИТП, СО, трубного змеевика)

Периодичность гидравлического проверки для теплоустановок и тепло магистралей 1 год.

На гидравлике испытаниям у потребителей энергии тепла подвержены:

- теплосети

- тепловые пункты

- системы обогрева

- теплосети калориферов и сами калориферы

- теплообменные аппараты ГВС/теплоснабжения

Гидравлические проверки тепло магистралей

Согласно п. 14.4 ТКП 458-2012 «Гидравлические проверки тепло магистралей выполняются давлением 1,25 рабочего, однако не менее 0,2 МПа. Магистрали из труб выдерживаются под пробным давлением не меньше 10 минут. После снижения давления до рабочего выполняется внимательный осмотр трубо-проводов по всей их длине. Результаты испытаний считаются удовлетворительными,если во время их проведения не случилось падения давления и не обнаружено признаков течи или потения в соединениях сварки и по большей части металле, заметных остаточных деформирований, трещин или признаков разрыва. Для гидравлического проверки должна использоваться вода с температурой не ниже +5С и не выше +40С. Гидравлические проверки трубо-проводов должны выполняться при плюсовой температуре воздуха снаружи»

После снижения давления до рабочего выполняется внимательный осмотр трубо-проводов по всей их длине. Результаты испытаний считаются удовлетворительными,если во время их проведения не случилось падения давления и не обнаружено признаков течи или потения в соединениях сварки и по большей части металле, заметных остаточных деформирований, трещин или признаков разрыва. Для гидравлического проверки должна использоваться вода с температурой не ниже +5С и не выше +40С. Гидравлические проверки трубо-проводов должны выполняться при плюсовой температуре воздуха снаружи»

В вариантах, когда отопление объекта выполняется от тепло магистралей РУП «Минскэнерго» или УП «Минсккомунтеплосети», акты предоставляют перечисленные выше организации.

Внимательно посмотрите на заполнение акта, характеристики тепло магистралей (длинна, диаметр, точка подсоединения), указанные в акте гидравлических испытаний должны отвечать сетям на балансе потребителя согласно акту разъединения балансовой принадлежности тепловые сетей

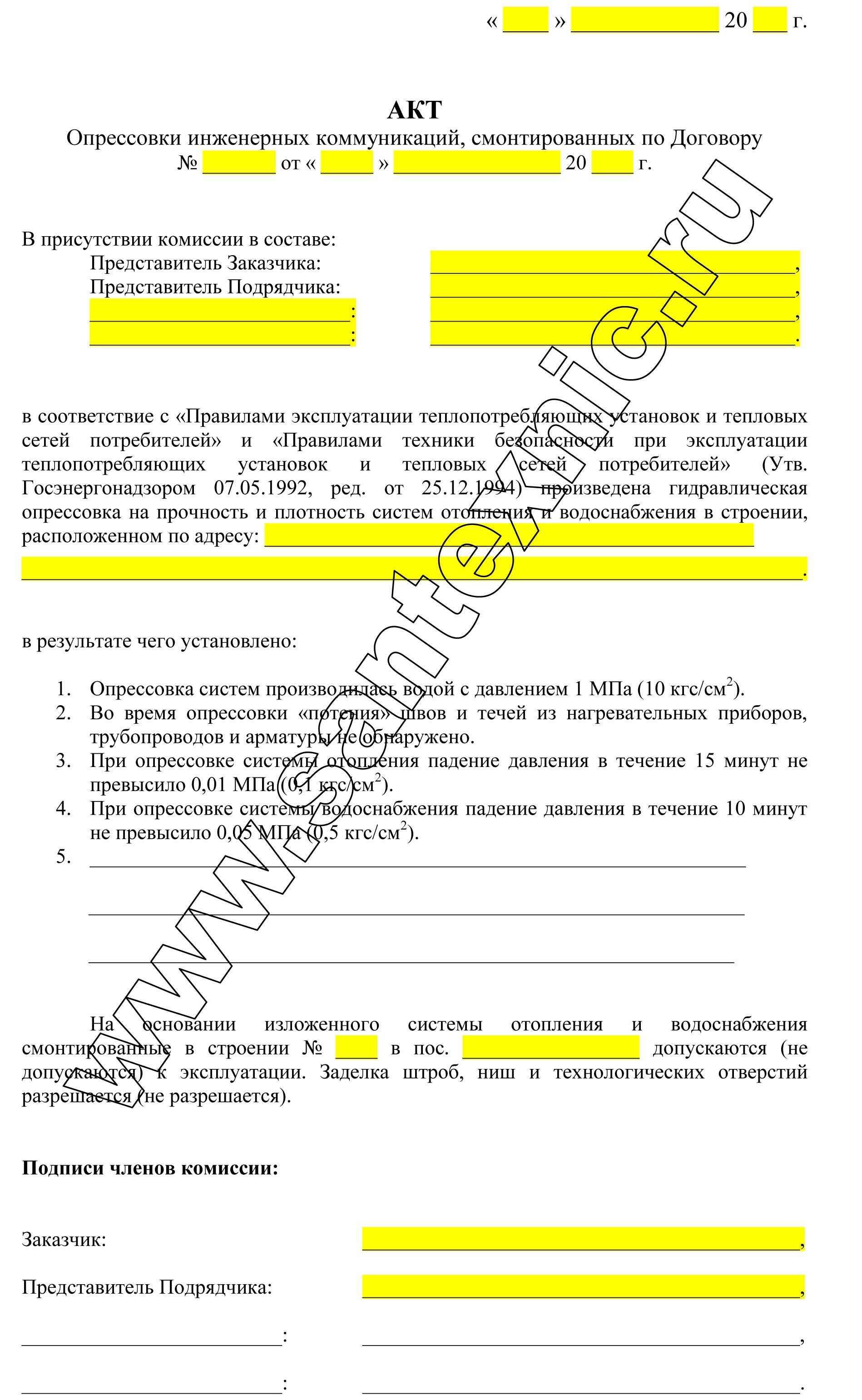

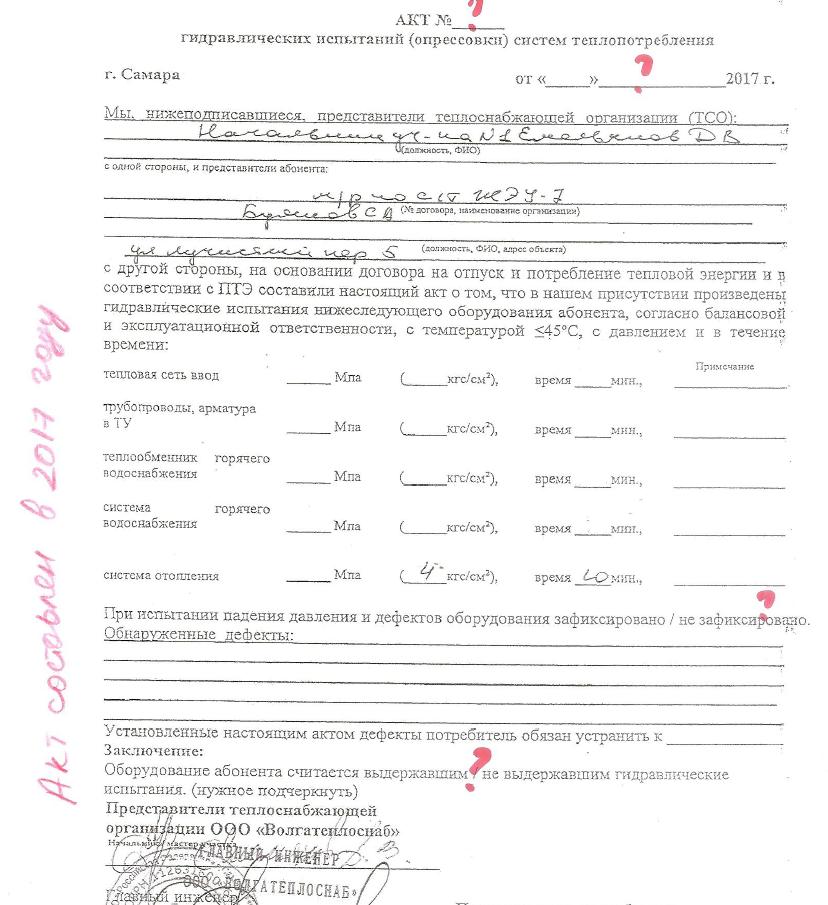

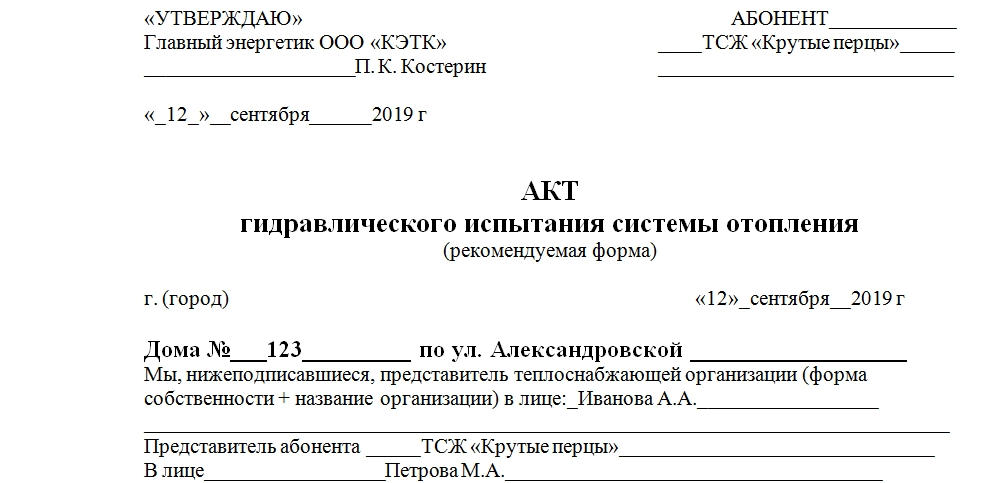

Пример заполненного акта гидравлического проверки теплосети:

Гидравлические проверки внутренних систем теплопотребления

П. 20.10 ТКП 458-2012 говорит, что каждый год в начале периода отопления на гидравлике испытаниями подвержены элеваторные узлы, калориферы, теплообменные аппараты на давление 1,25 рабочего однако не ниже 1МПа (10 ата). Под элеваторным узлом авторы быстрее всего знают весь тепловой узел, благодаря этому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).

20.10 ТКП 458-2012 говорит, что каждый год в начале периода отопления на гидравлике испытаниями подвержены элеваторные узлы, калориферы, теплообменные аппараты на давление 1,25 рабочего однако не ниже 1МПа (10 ата). Под элеваторным узлом авторы быстрее всего знают весь тепловой узел, благодаря этому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).Теплообменные аппараты, будет это системы ГВС или теплоснабжения должны подвергаться опресовке давлением указанным в паспорте, однако не ниже 1 МПа. Очень часто их испытуют на 12,5 ата или 16 ата.

Отопительную систему испытуют на на давление 1,25 рабочего однако не ниже 0,6МПа (6 ата) для отопительных систем с чугунными дизайн радиаторами. системы обогрева с панельного и конвекторного теплоснабжения испытываются на 1МПа (10 ата).

Успешными признаются проверки в ходе которых в течении 10 минут не не случилось падения давления (точнее в п. 20.13 ТКП 458-2012) в испытуемых системах.

Пример заполненного акта гидравлического проверки ИТП, системы обогрева, трубного змеевика:

Акт опрессовки системы обогрева: 4 этапа

Для запуска теплосети или водообеспечения в эксплуатирование нужно испытать конструкциюНикто не может опровергать надобности наличия системы отопления в квартире или доме в наших широтах, когда осень и зима бывают особенно холодными. Самой популярной и наиболее эксплуатируемой считается система обогрева, предусматривающая циркуляцию носителя тепла по трубам. Для работы без разных перебоев системы рассчитано проведение профилактических и контрольных мероприятий, которые смогут помочь проследить за нормальной работоспособностью системы.

Чтобы узнать готовность системы обогрева к работе оборудования и контуров, которые были смонтированы, нужно провести гидравлические проверки. В результате проведения нужной проверки составляют акт опрессовки. Говоря иначе, опрессовка – это комплекс мероприятий по проверке системы, которые формируют, насколько герметична система отопления.

Для обнаружения проблемных участков либо для доказательства работоспособности в рабочем режиме нужно проведение гидравлических испытаний

Когда эксплуатационная система обогрева готова к сдаче, необходимо полностью окончить первый монтаж.

Опрессовку необходимо проводить прежде чем начнется отопительный период. Проверка также нужна, если проводились ремонтные или меры по профилактике на трубопроводах. Чаще всего бывает такое, что трубы «прорывают». Для их ремонта хорошего качества следует определить самые слабые участки системы и разработать план работ по ремонту.

- В систему отопления под большим давлением нагнетают воздух или воду, при этом применяют гидравлический или пневмонасос.

- Этот процесс дает возможность обнаружить место, где была нарушена непроницаемость, что означает попадание воздуха или воды наружу.

- Ненастоящий способ позволяет моделировать ситуации, когда критические величины работают на систему отопления.

- При выполнении проверочных работ исправные системы не подвержены никакому риску.

Что бы проверить независимой системы обогрева в высотном доме очень часто применяют нагнетатель воздуха. Проверку делают с помощью пневматической опрессовки, чтобы вода не просачивалась на этажи, размещенные ниже. Каждая система обогрева уникальна, благодаря этому перед тем как проводить проверочную работу, нужно познакомиться с особенностями характера определенной системы.

Акт опрессовки системы снабжения воды: как сделать промывку

Каждой системе отопления характерны индивидуальные особенности, которые необходимо брать во внимание при выполнении опрессовки. Важно правильно высчитать возможное давление, появившееся во время процедуры опрессовки. Следует хорошо познакомиться с типом разводки системы отопления, характеристикой труб (необходимо брать во внимание их возраст, толщину стен, материал изготовления). Также необходимо принимать во внимание кол-во этажей и характеристики арматуры.

Опрессовка и промывание отопительных систем ведется после выключения всей системы и убирания носителя тепла (воды или антифриза) из нее

Проводить опрессовку необходимо только тогда, когда будут установлены параметры системы обогрева.

В основу контрольно-проверочного мероприятия входит подготовка оборудования, слив старого носителя тепла (если он подлежит замене), пуск в систему проверочного носителя тепла, создание давления. Дефекты системы и повреждённые участки должны подлежать безотлагательному ремонту. Когда обнаруженные повреждения ликвидированы, необходимо сделать повторную опрессовку.

Как выполнить предварительную промывку труб:

- Сделать выключение системы обогрева: необходимо остановить водо подачу, а потом убрать тепловой носитель.

- Если проверки проводят на системе, которой уже пользовались на протяжении длительного времени, нужно вымыть трубы отопительного контура.

- Трубы необходимо высвободить от накипи, убрать из них ржавчину, солевые и иные отложения.

Необходимо заметить, что наличие даже самых тонких наростов говорит про то. То система функционирует неэффективно. Разные загрязнения помогают уменьшению диаметра труб, по которой двигается тепловой носитель. Наросты и коррозия приводят к слишком сильной нагрузки насоса и отопительного котла. Эти все факторы оказывают влияние на то, что система обогрева становится малоэффективной и затратной.

Наросты и коррозия приводят к слишком сильной нагрузки насоса и отопительного котла. Эти все факторы оказывают влияние на то, что система обогрева становится малоэффективной и затратной.

Как выполнить правильно: акт опрессовки теплотрассы

Операция по контролю цельности всей линии теплотрассы именуется опрессовкой. Операцию в большинстве случаев проводят на относительно небольшом участке трубопровода. Данный участок изолируют от ключевой линии, подвергая испытаниям с помощью очень высокого давления, не превышающего возможные границы.

Опрессовка — это комплекс типовых мероприятий что бы проверить оборудования для отопления к работе

Для опрессовки теплотрассы применяют способ закачки большого водного или воздушного объема в отдельную трубу, что делает уровень критического трубопроводного давления.

Система считается пригодной для эксплуатирования, если во время проверки хранит собственную непроницаемость. А вот если система нарушена, и найдено слабенькое место, то весь участок поломанной трубы подлежит ремонту. Опрессовка нужна что бы проверить всех новых водомерных узлов и устаревших систем.

Опрессовка нужна что бы проверить всех новых водомерных узлов и устаревших систем.

Как делают опрессовку:

- Перекрывают и делают непроницаемым участок, который будут ремонтировать.

- Закрывают опорную арматуру (перекрытие всех вентилей и кранов). Важно сделать это на двоих концах участка.

- Делают подключение источника, который создать нужное давление. Для этого пользуются специализированным опрессовочным насосом или традиционным насосом, отвечающим за циркуляцией носителя тепла в системе.

- Для опрессовки применяют специализированные краны, закрепленные на каждом радиаторе.

- Есть возможность опрессовки водомерного узла сквозь отрезок трубы, где исполняется подключение как горячей, так и холодной воды.

акт гидравлического испытания системы отопления образец заполнения

Многие показатели проверки зависят от того, насколько крепким будет насос. Насос с небольшой мощностью приводит к увеличению времени проверки. Слабый опрессовщик не сумеет быстро справиться с заполнением габаритной трубы нужным воздушным объемом. Скорректировать результаты не в хорошую сторону могут негерметичные стыки.

Насос с небольшой мощностью приводит к увеличению времени проверки. Слабый опрессовщик не сумеет быстро справиться с заполнением габаритной трубы нужным воздушным объемом. Скорректировать результаты не в хорошую сторону могут негерметичные стыки.

Бланк и акт опрессовки системы кондиционирования

Система кондиционирования должна быть прочной и герметичной. Для опрессовки системы применяют азот с небольшим количеством примесей. Такой азот находится в баллонах. Что бы проверить нельзя применять сжатый воздух, так как в нем содержится немалое количество влаги.

#СантехУчебка №5: Гидравлическое испытание системы отопления в квартире

Когда опрессовку проводят с использованием азота, баллон подсоединяют к фреоновой магистрали через редуктор, который наблюдает за уменьшением давления.

Если изменяются внешних условий, чтобы провести быструю оценку, можно пользоваться показателем корректировки. Если во время проверки по корректировки режима температур, выявили снижение давления, приступают к проверке потенциально слабых мест: разъемных паяных соединений, заглушек, вальцовок. Утечки можно отыскать с помощью обычного способа обмыливания.

Если во время проверки по корректировки режима температур, выявили снижение давления, приступают к проверке потенциально слабых мест: разъемных паяных соединений, заглушек, вальцовок. Утечки можно отыскать с помощью обычного способа обмыливания.

В каких ситуация делают опрессовку:

- Во время установки новой системы;

- После ремонтных работ и перед запуском системы;

- В целях профилактики.

Опрессовка ведется для того, чтобы своевременно обнаружить поломки в системе и решить их. Образец акта опрессовки можно отыскать и скачать в сети интернет. Форма наполнения у всех проверок обычная, но главное не забыть учесть самые лучшие характеристики каждой системы.

Форма акта опрессовки системы обогрева (видео)

Опрессовка системы обогрева – важнейший этап, в процессе какого можно обнаружить поломки и быстро удалить их. Важно выполнять проверку перед запуском системы и после ее ремонта. Очень важно убирать поломки по мере их нахождения.

Акт гидравлического проверки системы обогрева и трубо-проводов

Ни одна отопительная конструкция не может регулярно работать, а это означает давать надежное отопление, без плановых профилактических мероприятий. Среди них — гидравлические проверки системы обогрева. Их целью считается нахождение слабых участков, которые как правило создают проблематику хозяевам недвижимого имущества тогда когда этого совсем не ждешь.

Среди них — гидравлические проверки системы обогрева. Их целью считается нахождение слабых участков, которые как правило создают проблематику хозяевам недвижимого имущества тогда когда этого совсем не ждешь.

Проведение испытательных мероприятий (называют их еще по другому опрессовкой) – это целый комплекс работ, которые направлены на обнаружение минусов не только в прочности трубопровода, но и всего оборудования для отопления.

Проведения времени гидравлических испытаний

Гидравлическое тестирование трубо-проводов отопительных систем и прочих их компонентов исполняют в таких вариантах:

- при приготовлении конструкции отопления к отопительному периоду;

- при надобности поменять один из участков;

- после окончания работ по ремонту;

- когда выполняется сдача объекта в эксплуатирование.

Успешное окончание гидравлических испытаний считается доказательством герметичности схемы.

Сам процесс состоит из нескольких стадий:

- используя особенное оборудование в магистрали из труб под конкретным давлением поступает воздух или вода;

- обнаружение слабых мест в отопительной системе;

- удаление минусов.

Делаются гидравлические проверки трубо-проводов и дизайн радиаторов при небольшом количестве профессионалов.

Нормы и правила

При выполнении данных планово-профилактических мероприятий пользуются именно разработанным СНиПом, который описывает очередность и рабочие нюансы, зачем в документе есть стандартная инструкция. В нем также содержатся инновационные схемы, учитывающие все специфики проведения действий согласно технике безопасности и нужное оборудование. Любые гидравлические проверки производятся в точном согласии с данным нормативным документом.

Когда ведутся гидравлические проверки системы обогрева – СНиП регламентирует обязательную промывку конструкции, с целью удаления с стен внутри трубо-проводов и отопительных приборов отложения и накипь. Способов ее проведения есть несколько, при этом применяют нагнетатель воздуха и специализированные растворы.

Очень часто в трубопроводах собираются оксиды:

- меди;

- железа:

- серы;

- цинка;

- кальция;

- магния.

Исполнять промывку системы отопления эксперты советуют не реже, чем 1 раз на протяжении пяти лет. В результате обогрев помещений станет более успешным и хорошим. А дело все в том, что во время эксплуатации понижается качество отопления за счёт образования отложений и накипи, которые, собираясь на стенках труб, делают меньше их сечение, после этого циркуляция носителя тепла замедляется. Делать иногда мероприятия по профилактике отопительных систем и технических коммуникаций обязаны рабочие компании, обслуживающие строения. В жилых домах эти работы исполняют работники ЖЭКов или подобных организаций и фирм.

Проведение опрессовки

Все работу по опрессовке ведутся силами именно обученного персонала с применением требуемого оборудования. Собственноручно хозяевам квартир либо домов делать эту работу полностью запрещается.

Опрессовку начинают с наполнения теплосети водой, если до этого она была пустой. Выполняется это через обратный трубопровод системы теплопроводов, а точнее через элеватор. С помощью вентилей, размещенных в наиболее высоких точках, стравливают воздух до той поры, пока из них не возникнет тепловой носитель.

С помощью вентилей, размещенных в наиболее высоких точках, стравливают воздух до той поры, пока из них не возникнет тепловой носитель.

При обнаружении утечки воды, систему опорожняют через дренажные вентили. Насос для выполнения опрессовки подсоединяют через узел управления. У лица, ответственного за выполнение работ, есть пустой бланк, который он заполняет в процессе проведения мероприятия. По окончанию выписывают акт гидравлического проверки системы обогрева, как он смотрится видно на фото.

Зачем нужен акт

Дальше составляется акт гидравлического проверки систем отопления. В нем отражают результаты проведенных мероприятий и делают заключение относительно пригодности отопительной конструкции с разрешением эксплуатационного ввода.

Специфики процесса опрессовки

Проверка системы на непроницаемость выполняется под давлением, причем его величина превосходит рабочее в 1,5 раза.

Мероприятия, включающие гидравлические проверки теплообменных аппаратов и иных элементов, исполняют при воплощении следующих условий:

- напор не может быть менее 0,6 бар;

- температура воды неизменная;

- систему следует полностью спасти от воздушных пробок;

- анализ на крепость проводят с использованием приборов для определения величины давления.

Очередность гидравлических испытаний системы обогрева

При опрессовке работа ведется постепенно:

- В начале гидравлических испытаний напор в системе поднимают до установленной величины минимум раза в 2. В большинстве случаев это делают в течении получаса, увеличивая его каждые 10 минут. На протяжении следующих 30 минут давление поддерживают на уровне не менее величины 0,6 бар.

- На втором шаге напор должен составлять не меньше 0,2 бара. При выявлении утечки во фланцевых или резьбовых узлах системы отопления допускается их подтяжка. Когда минусы не получается удалить, это соединение нужно поменять.

Проведение гидравлических испытаний выделяется сложностью, к нему необходимо подходить серьезно. Сделать самостоятельно опрессовку качественно не выйдет. Лучше всего обратиться к услугам специализированных организаций, которые после окончания работы выдадут акт гидравлического проверки системы обогрева и вот тогда с приходом холодов в доме будет уютно и тепло.

Что такое опрессовка системы обогрева — цели испытаний. Жми!

Для запуска теплосети или водообеспечения в эксплуатирование, в результате проведения всех важных работ по монтажу нужно испытать собранную конструкцию.

На этом этапе производятся гидравлические проверки, по результатам которых составляется акт, свидетельствующий о пригодности системы к применению по целевому направлению и ее способности держать гидравлические удары.

Цель испытаний

Проведение гидравлических испытаний – это не каприз и не каприз.

Проверки в первую очередь ведутся после создания новой сети или в результате проведения капремонта, мер по профилактике и реконструкции уже существующей, а еще в первую очередь до начала сезона отопления.

После этого выполняется новое испытание, и так происходит до той поры, пока не будут получены результаты, необходимые норме. Собственно, есть два этапа проведения испытаний: первичные и финальные.

Примите к сведению: ведется опрессовка что бы проверить герметичности и цельности, а еще нахождения предпологаемого брака на каждом участке водомерного узла, включая котлы.

Аналогичные проверки собой представляют довольно популярный процесс опрессовки отопительных систем. Происходит это при помощи имитирования гидравлического удара, когда в системе нагнетается давление, превышающее нормативное во много раз.

Замечание профессионала: весь брак и недоработки, обнаруженные в момент проведения опрессовки, обязаны быть устранены без промедлений и без промедлений.

Все правила проведения проверок аналогичного характера всегда жёстко регламентированы.

Для гидравлических испытаний пользуются нормами. Это два СНиПа: 41-01-2003 и 3.05.01-85, а еще «Правила технической эксплуатации тепловых энергоустановок» от 2003 г.

Процедура тестов достаточно прозрачная и понятна:

Важные тонкости испытаний

Собственно, акт проведения гидравлических испытаний становится доказательством проведенных тестов.

При этом сами проверки могут проводиться одним из 2-ух способов:

Первый способ тестирования предусматривает применение приборов для определения величины давления, которые фиксируют и показывают системное давление.

Нужно обратить внимание: при помощи приборов для определения величины давления устанавливается величина лишнего давления, что дает возможность сделать вывод о достоверности проверки.

Второй способ проверяет настоящую готовность системы к работе путем проверки работоспособности при давлении на 50% больше, чем показатель. Любой тест продолжается не меньше 10 минут, возможный показатель падения давления при опрессовке не больше 0,02 МПа.

Желательно знать: ключевой документ, свидетельствующий про проведение тестов – подходящий акт.

Аналогичный акт обязан быть составлен по форме и подписан всеми ответственными лицами.

Данный документ очень важен, его заполнение и подписание происходит в первую очередь день в день с проведением проверки. Образец бланка приведен в СНиПе 3.05.01-85.

(Форму акта об испытании системы отопления Вы можете скачать тут).

Еще существует ряд жёстких требований к оформлению и структуре этого документа:

- в акте должна обязательно быть указана дата проведения проверки и составления документа;

- обязаны быть перечислены все ответственные лица за проведение опрессовки;

- в первую очередь указание полного название объекта проверки и адреса, по которому он находится;

- достаточно указать параметры теста, место проверки системы;

- приведение показателей давления при тестах: рабочего, проверочного и давления в конце тестов;

- показатели падения давления в системе в течении процесса опрессовки;

- результаты осмотра конструкций, главных составляющих;

- список сделанных работ по ремонту, если они имели место;

- факт приемки и полное заключение про готовность системы к работе;

- подписи всех уполномоченных лиц.

Те либо другие пункты могут несколько различаться в зависимости от характера и трудности объекта, на котором проводились проверки, и причин их проведения.

Посмотрите видео, в котором разъясняются этапы проведения опрессовки системы обогрева:

Акт гидравлического испытания системы отопления

Акт гидравлических испытаний систем теплопотребления

Гидравлические испытания — это вид неразрушающего контроля прочности/плотности оборудования. Проводится путем создания избыточного давления водой.

Скачать пустой бланк акта «Гидравлического испытания» (ИТП, СО, теплообменника)

Периодичность гидравлического испытания для теплоустановок и тепловых сетей 1 год.

Гидравлическим испытаниям у потребителей тепловой энергии подвергаются:

- тепловые сети

- тепловые пункты

- системы отопления

- системы теплоснабжения калориферов и сами калориферы

- теплообменники ГВС/отопления

Гидравлические испытания тепловых сетей

Согласно п. 14.4 ТКП 458-2012 «Гидравлические испытания тепловых сетей осуществляются давлением 1,25 рабочего, но не менее 0,2 МПа. Трубопроводы выдерживаются под пробным давлением не менее 10 минут. После снижения давления до рабочего производится тщательный осмотр трубопроводов по всей их длине. Результаты испытаний считаются удовлетворительными,если во время их проведения не произошло падения давления и не обнаружено признаков течи или потения в сварных соединениях и в основном металле, видимых остаточных деформаций, трещин или признаков разрыва. Для гидравлического испытания должна применяться вода с температурой не ниже +5С и не выше +40С. Гидравлические испытания трубопроводов должны производиться при плюсовой температуре наружного воздуха»

В случаях, когда теплоснабжение объекта осуществляется от тепловых сетей РУП «Минскэнерго» или УП «Минсккомунтеплосети», акты выдают вышеперечисленные организации.

Обращайте внимание на заполнение акта, характеристики тепловых сетей (длинна, диаметр, точка подключения), указанные в акте гидравлических испытаний должны соответствовать сетям на балансе потребителя согласно акту разграничения балансовой принадлежности тепловые сетей

Пример заполненного акта гидравлического испытания тепловой сети:

Гидравлические испытания внутренних систем теплопотребления

П. 20.10 ТКП 458-2012 гласит, что ежегодно перед началом отопительного периода гидравлическим испытаниями подвергаются элеваторные узлы, калориферы, теплообменники на давление 1,25 рабочего но не ниже 1МПа (10 ата). Под элеваторным узлом авторы скорее всего понимают весь тепловой узел, поэтому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).

Теплообменники, будь то системы ГВС или отопления должны подвергаться опресовке давлением указанным в паспорте, но не ниже 1 МПа. Зачастую их испытывают на 12,5 ата или 16 ата.

Систему отопления испытывают на на давление 1,25 рабочего но не ниже 0,6МПа (6 ата) для систем отопления с чугунными отопительными приборами. системы отопления с панельного и конвекторного отопления испытываются на 1МПа (10 ата).

Успешными признаются испытания в ходе которых в течении 10 минут не не произошло падения давления (точнее в п. 20.13 ТКП 458-2012) в испытуемых системах.

Пример заполненного акта гидравлического испытания ИТП, системы отопления, теплообменника:

ozp.hdvao.by

Акт опрессовки системы отопления: 4 этапа

Для запуска системы теплоснабжения или водоснабжения в эксплуатацию необходимо протестировать конструкциюНикто не может отрицать необходимости наличия отопительной системы в доме или квартире в наших широтах, когда осень и зима бывают особенно холодными. Самой распространенной и наиболее эксплуатируемой считается система отопления, предусматривающая циркуляцию теплоносителя по трубам. Для бесперебойной работы системы предусмотрено проведение профилактических и контрольных мероприятий, которые помогут проследить за нормальной работоспособностью системы.

Содержание:

Чтобы определить готовность системы отопления к эксплуатации оборудования и контуров, которые были смонтированы, необходимо провести гидравлические испытания. После проведения необходимой проверки составляют акт опрессовки. Иными словами, опрессовка – это комплекс мероприятий по проверке системы, которые определяют, насколько герметична отопительная система.

Для выявления проблемных участков или для подтверждения работоспособности в рабочем режиме необходимо проведение гидравлических испытаний

Когда эксплуатационная система отопления готова к сдаче, следует полностью завершить первоначальный монтаж.

Опрессовку нужно проводить перед тем, как начнется отопительный сезон. Проверка также необходима, если проводились ремонтные или профилактические работы на трубопроводах. Очень часто случается так, что трубы «прорывают». Для их качественного ремонта необходимо определить самые слабые участки системы и составить план ремонтных работ.

Процесс опрессовки:

- В отопительную систему под высоким давлением нагнетают воздух или воду, при этом используют гидравлический или пневматический насос.

- Такой процесс позволяет выявить место, где была нарушена герметичность, что означает попадание воздуха или воды наружу.

- Искусственный способ позволяет моделировать ситуации, когда критические величины действуют на отопительную систему.

- При проведении проверочных работ исправные системы не подвергаются никакому риску.

Для проверки автономной системы отопления в многоэтажном доме чаще всего используют компрессор. Проверку делают при помощи пневматической опрессовки, чтобы вода не просачивалась на этажи, расположенные ниже. Каждая система отопления уникальна, поэтому прежде чем проводить проверочную работу, необходимо ознакомиться с характерными особенностями конкретной системы.

Акт опрессовки системы водоснабжения: как выполнить промывку

Каждой отопительной системе присущи характерные особенности, которые нужно учитывать при выполнении опрессовки. Важно правильно рассчитать возможное давление, образовавшееся во время процедуры опрессовки. Следует внимательно ознакомиться с типом разводки отопительной системы, характеристикой труб (нужно учитывать их возраст, толщину стен, материал изготовления). Также нужно учесть количество этажей и характеристики арматуры.

Опрессовка и промывка систем отопления проводится после отключения всей системы и удаления теплоносителя (воды или антифриза) из нее

Проводить опрессовку нужно только тогда, когда будут определены параметры системы отопления.

В основу контрольно-проверочного мероприятия входит подготовка оборудования, слив старого теплоносителя (если он подлежит замене), запуск в систему проверочного теплоносителя, создание давления. Изъяны системы и поврежденные участки должны подлежать безотлагательному ремонту. Когда обнаруженные повреждения ликвидированы, нужно выполнить повторную опрессовку.

Как сделать предварительную промывку труб:

- Выполнить отключение системы отопления: нужно прекратить подачу воды, а затем убрать теплоноситель.

- Если испытания проводят на системе, которой уже пользовались в течение продолжительного времени, необходимо промыть трубы контура отопления.

- Трубы нужно освободить от накипи, убрать из них ржавчину, солевые и другие отложения.

Следует заметить, что наличие даже самых тонких наростов может говорить о том. То система функционирует неэффективно. Различные загрязнения способствуют уменьшению диаметра труб, по которым циркулирует теплоноситель. Наросты и ржавчина приводят к слишком большой нагрузки насоса и котла отопления. Все эти факторы влияют на то, что система отопления становится неэффективной и затратной.

Как сделать правильно: акт опрессовки теплотрассы

Операция по контролю целостности всей линии теплотрассы называется опрессовкой. Операцию обычно проводят на относительно маленьком участке трубопровода. Этот участок изолируют от основной линии, подвергая испытаниям при помощи повышенного давления, не превышающего допустимые границы.

Опрессовка — это комплекс стандартных мероприятий для проверки отопительного оборудования к эксплуатации

Для опрессовки теплотрассы используют метод закачки большого водного или воздушного объема в отдельную трубу, что создает уровень критического трубопроводного давления.

Система считается пригодной для эксплуатации, если во время проверки сохраняет свою герметичность. А вот если система нарушена, и найдено слабое место, то весь участок неисправной трубы подлежит ремонту. Опрессовка необходима для проверки всех новых водопроводов и старых систем.

Как делают опрессовку:

- Перекрывают и делают герметичным участок, который будут ремонтировать.

- Закрывают опорную арматуру (перекрытие всех вентилей и кранов). Важно сделать это на обоих концах участка.

- Производят подключение источника, который создать необходимое давление. Для этого пользуются специальным опрессовочным насосом или обычным насосом, отвечающим за циркуляцией теплоносителя в системе.

- Для опрессовки используют специальные краны, закрепленные на каждом радиаторе.

- Существует возможность опрессовки водопровода сквозь патрубок, где выполняется подключение как горячей, так и холодной воды.

Многие показатели проверки зависят от того, насколько прочным будет насос. Насос с маленькой мощностью приведет к увеличению времени проверки. Слабый опрессовщик не сможет быстро справиться с заполнением габаритной трубы необходимым воздушным объемом. Изменить результаты не в лучшую сторону могут негерметичные стыки.

Бланк и акт опрессовки системы кондиционирования

Система кондиционирования должна быть прочной и герметичной. Для опрессовки системы используют азот с минимальным количеством примесей. Такой азот находится в баллонах. Для проверки нельзя использовать сжатый воздух, так как в нем содержится большое количество влаги.

Когда опрессовку проводят с применением азота, баллон подключают к фреоновой магистрали через редуктор, который следит за понижением давления.

Если изменяются внешних условий, чтобы провести быструю оценку, можно пользоваться коэффициентом коррекции. Если во время проверки по коррекции температурного режима, обнаружили снижение давления, приступают к проверке потенциально слабых мест: разъемных паяных соединений, заглушек, вальцовок. Утечки можно найти при помощи простого способа обмыливания.

В каких ситуация делают опрессовку:

- При установке новой системы;

- После ремонта и перед запуском системы;

- В профилактических целях.

Опрессовка проводится для того, чтобы вовремя выявить неполадки в системе и решить их. Образец акта опрессовки можно найти и скачать в интернете. Форма заполнения у всех проверок стандартная, но важно учитывать качественные характеристики каждой системы.

Форма акта опрессовки системы отопления (видео)

Опрессовка системы отопления – очень важный этап, в процессе которого можно выявить неполадки и быстро устранить их. Важно проводить проверку перед запуском системы и после ее ремонта. Особенно важно устранять неполадки по мере их обнаружения.

teploclass.ru

Акт гидравлического испытания системы отопления и трубопроводов

Ни одна отопительная конструкция не может постоянно функционировать, а значит обеспечивать надежное теплоснабжение, без плановых профилактических мероприятий. Среди них — гидравлические испытания системы отопления. Их целью является нахождение слабых участков, которые могут создать проблему владельцам недвижимости в самый неподходящий момент.

Проведение испытательных мероприятий (их еще называют опрессовкой) – это целый комплекс работ, направленных на обнаружение недостатков не только в прочности трубопровода, но и всего отопительного оборудования.Время проведения гидравлических испытаний

Гидравлическое испытание трубопроводов систем отопления и других их элементов выполняют в следующих случаях:

- при подготовке конструкции теплоснабжения к отопительному сезону;

- при необходимости заменить один из участков;

- после завершения ремонтных работ;

- когда производится сдача объекта в эксплуатацию.

Удачное завершение гидравлических испытаний является подтверждением герметичности схемы.

Сам процесс состоит из нескольких этапов:

- при помощи специального оборудования в трубопроводы под определенным давлением подается воздух или вода;

- обнаружение слабых мест в системе отопления;

- устранение недостатков.

Выполняются гидравлические испытания трубопроводов и отопительных приборов при минимальном количестве специалистов.

Нормативы и правила

При проведении этих планово-профилактических мероприятий пользуются специально разработанным СНиПом, который описывает последовательность и нюансы работ, для чего в документе имеется типовая инструкция. В нем также содержатся технологические схемы, учитывающие все особенности проведения действий согласно технике безопасности и требуемое оборудование. Любые гидравлические испытания производятся в точном соответствии с этим нормативным документом.

Когда проводятся гидравлические испытания системы отопления – СНиП регламентирует обязательную промывку конструкции, чтобы удалить с внутренних стен трубопроводов и радиаторов отложения и накипь. Способов ее проведения существует несколько, при этом используют компрессор и специальные растворы.

Чаще всего в трубопроводах собираются оксиды:

- меди;

- железа:

- серы;

- цинка;

- кальция;

- магния.

Выполнять промывку отопительной системы специалисты рекомендуют не реже, чем один раз в течение пяти лет. В результате обогрев помещений будет более эффективным и надежным. Дело в том, что в процессе эксплуатации понижается качество теплоснабжения за счет образования отложений и накипи, которые, собираясь на стенках труб, уменьшают их сечение, после чего циркуляция теплоносителя замедляется. Производить периодически мероприятия по профилактике систем отопления и инженерных коммуникаций обязаны эксплуатационные компании, обслуживающие здания. В жилых домах данные работы выполняют работники ЖЭКов или аналогичных организаций и предприятий.

Проведение опрессовки

Все работы по опрессовке проводятся силами специально обученного персонала с использованием необходимого оборудования. Собственноручно владельцам домов или квартир делать данную работу категорически запрещено.

Опрессовку начинают с заполнения системы теплоснабжения водой, если до этого она была пустой. Делается это через обратный трубопровод теплосети, а конкретнее через элеватор. При помощи вентилей, расположенных в наиболее высоких точках, стравливают воздух до тех пор, пока из них не появится теплоноситель.

В случае обнаружения утечки воды, систему опорожняют через дренажные вентили. Насос для выполнения опрессовки подключают через узел управления. У лица, ответственного за проведение работ, есть пустой бланк, который он заполняет в процессе проведения мероприятия. По завершению выписывают акт гидравлического испытания системы отопления, как он выглядит видно на фото.

Для чего нужен акт

Когда производится монтаж или ремонт отопительной конструкции, по окончанию работ обязательно проводят испытания, для того, чтобы убедиться в качественном функционировании схемы. Проверяются на прочность и надежность трубопровод и различные элементы системы.Дальше составляется акт гидравлического испытания систем теплоснабжения. В нем отражают результаты проведенных мероприятий и делают заключение относительно пригодности отопительной конструкции с разрешением ввода в эксплуатацию.

Особенности процесса опрессовки

Проверка системы на герметичность производится под давлением, причем его величина превышает рабочее в 1,5 раза.

Мероприятия, включающие гидравлические испытания теплообменников и других элементов, выполняют при соблюдении следующих условий:

- напор не может быть менее 0,6 бар;

- температура воды постоянная;

- систему необходимо полностью избавить от воздушных пробок;

- анализ на прочность проводят с применением манометров.

Последовательность гидравлических испытаний системы отопления

При опрессовке работа проводится поэтапно:

- В начале гидравлических испытаний напор в системе поднимают до установленной величины минимум раза в два. Обычно это делают на протяжении получаса, повышая его каждые 10 минут. В течение следующих 30 минут давление поддерживают на уровне не меньше величины 0,6 бар.

- На втором этапе напор должен составлять не менее 0,2 бара. При обнаружении утечки во фланцевых или резьбовых узлах отопительной системы допустима их подтяжка. Когда недостатки не удается устранить, это соединение необходимо заменить.

www.trmc.ru

Что такое опрессовка системы отопления — цели испытаний. Жми!

Для запуска системы теплоснабжения или водоснабжения в эксплуатацию, после проведения всех необходимых монтажных работ необходимо протестировать готовую конструкцию.

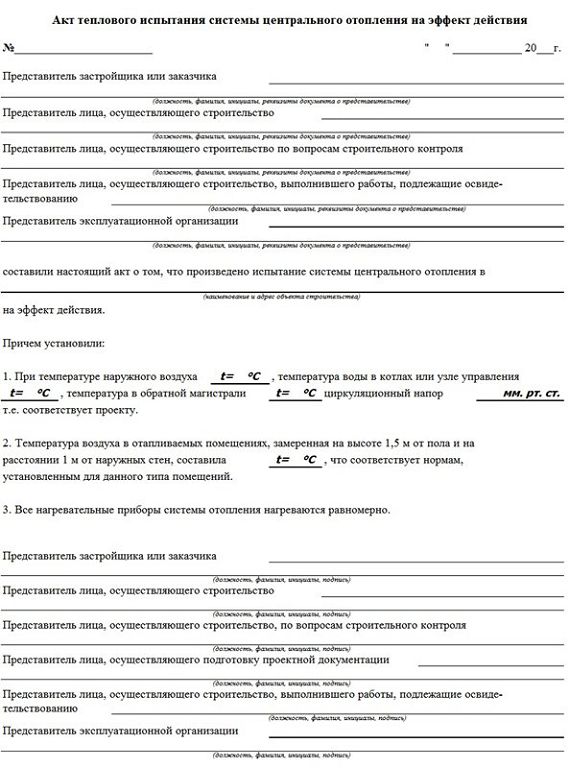

На данном этапе производятся гидравлические испытания, по итогам которых составляется акт, свидетельствующий о пригодности системы к использованию по прямому назначению и ее способности выдерживать гидравлические удары.

Цель испытаний

Проведение гидравлических испытаний – это не каприз и не прихоть.

Испытания обязательно проводятся после создания новой сети или после проведения капитального ремонта, профилактических работ и реконструкции уже существующей, а также обязательно до начала отопительного сезона.

После чего производится новое тестирование, и так происходит до тех пор, пока не будут получены результаты, соответствующие норме. Собственно, существует два этапа проведения испытаний: предварительные и окончательные.

Примите к сведению: проводится опрессовка для проверки герметичности и целостности, а также обнаружения возможного брака на любом участке водопровода, включая котлы.

Подобные проверки представляют собой наиболее популярный процесс опрессовки систем отопления. Происходит это посредством имитации гидроудара, когда в системе нагнетается давление, превышающее нормативное в несколько раз.

Замечание специалиста: весь брак и недоделки, обнаруженные в момент проведения опрессовки, должны быть устранены незамедлительно и без задержек.

Все правила проведения проверок подобного характера всегда жёстко регламентированы.

Для гидравлических испытаний пользуются нормативными документами. Это два СНиПа: 41-01-2003 и 3.05.01-85, а также «Правила технической эксплуатации тепловых энергоустановок» от 2003 г.

Процедура тестов достаточно прозрачна и понятна:

Важные нюансы испытаний

Собственно, акт проведения гидравлических испытаний становится свидетельством проведенных тестов.

При этом сами проверки могут проводиться одним из двух способов:

- манометрическим;

- гидростатическим.

Первый способ тестирования предполагает использование манометров, которые фиксируют и демонстрируют давление в системе.

Обратите внимание: с помощью манометров определяется величина избыточного давления, что позволяет сделать вывод о достоверности испытания.

Второй способ проверяет реальную готовность системы к работе путем проверки работоспособности при давлении на 50% выше, чем норматив. Любой тест длится не менее 10 минут, допустимый показатель падения давления при опрессовке не более 0,02 МПа.

Полезно знать: основной документ, свидетельствующий о проведении тестов – соответствующий акт.

Подобный акт должен быть составлен по форме и подписан всеми ответственными лицами.

Этот документ крайне важен, его заполнение и подписание происходит обязательно день в день с проведением проверки. Образец бланка приведен в СНиПе 3.05.01-85.

(Форму акта об испытании отопительной системы Вы можете скачать здесь).

Также существует ряд жестких требований к оформлению и структуре данного документа:

- в акте обязательно должна быть указана дата проведения испытания и составления документа;

- должны быть перечислены все ответственные лица за проведение опрессовки;

- обязательно указание полного наименование объекта проверки и адреса, по которому он находится;

- необходимо указать параметры теста, место проверки системы;

- приведение показателей давления при тестах: рабочего, пробного и давления в конце тестов;

- показатели падения давления в системе на протяжении процесса опрессовки;

- результаты осмотра конструкций, основных составляющих;

- перечень проведенных ремонтных работ, если они имели место;

- факт приемки и полное заключение о готовности системы к эксплуатации;

- подписи всех уполномоченных лиц.

Те или иные пункты могут несколько различаться в зависимости от характера и сложности объекта, на котором проводились испытания, и причин их проведения.

Смотрите видео, в котором разъясняются этапы проведения опрессовки системы отопления:

teplo.guru

Что такое опрессовка системы отопления и какие у нее методы. Жми!

Одним из необходимых этапов на пути ввода в эксплуатацию отопительной системы является её опрессовка.Важность подобной процедуры заключается в том, чтобы проверить насколько качественно был осуществлен монтаж, понять насколько работоспособными являются её элементы и выявить скрытые дефекты, чтобы в дальнейшем их устранить.

Когда подобная процедура заканчивается, и все работает должным образом, выдается соответствующий документ, который и называется акт опрессовки отопления.

При этом важно понимать, что это только один из видов необходимых испытаний для ввода в эксплуатацию системы теплоснабжения, который осуществляют:

- в случае завершения монтажа новой отопительной системы;

- по завершении ремонтных работ;

- если в здании проводились какие-либо строительные работы;

- до наступления отопительного сезона.

Разновидности действий при опрессовке

Прежде всего стоит отметить, что подобное испытание системы теплоснабжения проводится под повышенным давлением, которое создают, используя для этого воду или воздух.Исходя из этого, такая процедура может быть:

- Пневмоопрессовкой. Главной целью такого способа считается проверка на герметичность как отдельных соединений, так и всей системы в общем. Для её осуществления используются электрические, а также ручные пневмонасосы, которые дают возможность заполнить все элементы сжатым воздухом. При этом необходимо внутри системы поддерживать нужный уровень кондиционирования, чтобы получить точные результаты.

[advice]Совет специалиста: проведение пневматической проверки отопительной системы является весьма опасным. Дело в том, что в случае наличия дефектов воздух будет быстро высвобождаться через них, за счет чего может нанести большие повреждения. Именно поэтому давление выше отметки в 0.15 МПа не стоит увеличивать.[/advice]

- Гидроопрессовкой. Проводится такое исследование также для проверки прочности системы. Чтобы создать нужное давление, применяются обычные гидравлические насосы подходящей мощности. Обычно для проведения такой опрессовки давление в теплотрассе выше нормативного рабочего в среднем на 30%, в то время как при воздушной проверке этот показатель выше допустимого на 50%.

Подробнее о монтаже системы отопления в доме можно прочитать здесь: https://teplo.guru/elementy/truby/montazh-otopleniya-v-dome.html

Этапы проведения

Для проверки уровня давления в системе во время гидроиспытаний используются обычные манометры.Осуществляется данная процедура поэтапно:

- Сначала проверяются все соединения, а также работоспособность запорных элементов. Визуально оценивается их состояние.

- После этого от системы отключается не только котел, но даже расширительный бак. Это необходимо, чтобы осуществить полную промывку трубопровода и радиаторов от возможного наличия в них мелкого мусора.

- Далее начинается сама опрессовка. Для этого в систему заливается вода из водопровода и к сливному крану подключают компрессор и давление постепенно повышают, пока оно не достигнет нужной величины. В случае, если не происходит никаких изменений в показателях в меньшую сторону – это свидетельствует о том, что система полностью герметична, и её можно вводить в эксплуатацию. В случае наличия пробоины в тепловом узле труб произойдет резкое падение давления в системе.

[warning]Примите к сведению: среднее время проведения гидроопрессовки составляет один час, в то время как для пневматической проверки хватает и 20 минут.[/warning]

- Если были обнаружены неисправности, их устраняют и повторно осуществляют процедуру.

- Когда система по результатам проверки подтвердила герметичность, составляют акт опрессовки.

[advice]Обратите внимание: нельзя осуществлять подобную процедуру одному, ведь подобный процесс требует наличия специальных навыков, а также знаний. При этом важно правильно соблюдать все меры безопасности.[/advice]

Выдача документовИмея на руках документ, подтверждающий осуществление проверки отопительной системы, в случае аварий он будет являться основанием для обращения с требованием возмещения ущерба к проверяющим. (Образец акта опрессовки системы отопления можно скачать здесь)Какую систему отопления выбрать: открытую или закрытую, подскажет данная статья: https://teplo.guru/sistemy/zakrytaya-i-otkrytaya-sistemy.html

После окончания работ оформляется акт опрессовки, который имеет юридическую силу.

Такого рода документ будет являться подтверждением того, что:

- проверка на герметичность отопительной системы была проведена в соответствии со всеми нормами;

- все оборудование находится в исправном состоянии, поэтому готово к использованию;

- если после выдачи такого документа случаются аварии, то вся ответственность будет ложиться на тех, кто осуществлял проверку.

Ответственные за проведение данной процедуры, а также её результаты, могут назначаться:

- Представители организации, которая осуществляет теплоснабжение (это мастер, инспектор или даже инженер и техник). Они должны иметь при себе все соответствующие документы, оборудование, а также бланки выдаваемых актов.

- Представители самого объекта, где проводили опрессовку. Так, в многоквартирных домах таковыми являются сотрудники управляющих организаций, в частных домах – их владельцы, а если процедура осуществляется в административных или же социальных объектах – это могут быть руководители, а также сотрудники надзорных организаций.

- В тех случаях, когда опрессовку делали в новостройке, которая только сдается в эксплуатацию, добавляться в состав комиссии должны представители подрядчика.

Определиться с выбором труб для отопления поможет данный материал: https://teplo.guru/elementy/truby/vybor-trub-dlya-otopleniya.html

Таким же способом проверяется и система водоснабжения. Когда все краны в ней закрыты, повышают давление до необходимого уровня и смотрят на наличие пробоин. Все коммерческие объекты проверяются исключительно на платной основе, за счет чего стоимость работ всегда включают в смету. Поэтому нужно заранее узнать, сколько будет стоить такая процедура.

Смотрите видео, в котором специалист подробно рассказывает что такое опрессовка системы отопления, для чего выполняется и где проводится:

Опрессовка системы отопления водой и воздухом в частном доме

Эффективным методом проверки функционирования контура отопления является его гидравлические или пневматические испытания (опрессовка). По сути — это контроль герметичности и правильности монтажа всех его элементов. Проводится проверка работоспособности отопительной системы путем опрессовки бойлеров, нагревательных составляющих, расширительных баков, коммуникаций и запорной арматуры. Для этого искусственно создается избыточное давление в контуре, приближающееся к предельно возможным расчетным нагрузкам. Неисправные узлы и функциональные элементы выходят из строя, а остальные сохраняют работоспособность.

Испытания организуют перед началом отопительного сезона, после замены отдельных участков трубопроводов, установки или ремонта контролирующих приборов, их сервисного обслуживания. Грамотно проведенная опрессовка системы отопления позволяет своевременно выявить наиболее слабые и проблемные участки и устранить все неисправности.

Оглавление:

- Основные этапы

- Правила проведения испытаний

- Цены

Отработанная методика и современное оборудование дают возможность выполнять опрессовку быстро и с минимальным привлечением персонала. Осуществлять ее должны специалисты с соответствующей квалификацией. Проверка отопления жилых домов поручается работникам коммунальных хозяйств, а производственные и административные здания испытывают представители ответственных за них служб. В холодную пору года опрессовка воздухом системы отопления более предпочтительна, так как вода в трубопроводах может замерзнуть.

Порядок проведения мероприятий

Организационно гидравлические испытания представляют стандартизированный набор действий:

- Внешний осмотр всех элементов системы отопления.

- Заполнение контура теплоносителем (водой, антифризом).

- Создание опрессовочного давления и контроль его уровня измерительной техникой.

- Визуальное исследование коммуникаций, запорных элементов и нагревательных приборов на предмет герметичности и правильной работы.

- Ликвидация выявленных протечек и повторная проверка.

- Составление актов о пригодности оборудования к эксплуатации.

Обычно опрессовка отопления производится после отключения системы от централизованной подачи теплоносителя. Если требуется проводить испытания работающего оборудования, то его останавливают, охлаждают и сливают жидкость. Удаление воды, как и последующее заполнение ею системы, выполняется через специальный спусковой вентиль, который находится в тепловом (элеваторном) узле на обратном трубопроводе. При таком нижнем подключении жидкость, постепенно заполняющая контур, выдавливает из него воздушные пробки. Перед подсоединением компрессора надо рассчитать величину допустимого опрессовочного давления. Во время вычислений важно учесть:

1. Сроки эксплуатации. В новых домах опрессовка труб систем кондиционирования и отопления может проводиться давлением, в 2 раза превышающим рабочее. В старых — увеличенным лишь на 15–50 %.

2. Тип установленных в помещении отопительных приборов. Для проверки конвекторов допустимо поднимать давление до 10 атм, а для чугунных радиаторов — не более чем до 6.

3. Технические характеристики трубопроводов и запорной арматуры (толщина и прочность материала).

4. Использованный тип разводки.

5. Этажность здания и его назначение.

Автоматический компрессор или ручной насос (пресс) подключается к спусковому вентилю. С его помощью давление в системе отопления увеличивается до опрессовочного уровня и поддерживается в течение 15 минут. При снижении показаний более, чем на 0,1 атм (фиксируется манометром), принимается решение о разгерметизации и начинаются поиски мест утечки теплоносителя.

В зданиях небольшой этажности обычно поддерживается невысокое давление жидкости (до 2 атм), поэтому опрессовка отопительной системы в частном доме может осуществляться без помощи компрессора (насоса), простым подключением к водопроводной сети. Если испытания проводятся водой, то места разгерметизации визуально находят по следам протечек теплоносителя. Антифриз обладает большей текучестью, поэтому точки его выхода на поверхность обнаружить проще.

При продувке воздушным компрессором сомнительные участки покрывают мыльным раствором и наблюдают за его вспениванием. Наибольшее внимание следует уделить осмотру запирающей арматуры, радиаторов, резьбовых и сварных соединений и прокладок, а также скрытых в стенах и полу частях трубопроводов.

После устранения проблем производится повторная опрессовка системы квартирного отопления. Неизменные показания манометра в течение контрольного времени свидетельствуют о ее исправности. После этого давление снижается до рабочего, а компрессор отсоединяется от контура. Качественная опрессовка закрытой системы отопления с принудительной циркуляцией в частном доме или коттедже займет не более двух часов. По окончанию гидравлических испытаний составляется акт выполненных работ, в котором указывается дата, расчетная величина опрессовочного давления, продолжительность контрольного мероприятия и его результаты.

Требования к проверкам

В нормативных документах, регламентирующих обслуживание внутренних санитарно-технических сетей и тепловых систем, указан порядок проведения контрольных испытаний. Прежде всего, отопительный контур надо промыть холодной хозяйственно-питьевой водой. Целью является удаление с внутренних стенок трубопроводов накипи, различных химических соединений и солевых отложений (оксидов железа, магния, кальция, меди, цинка и серы), которые уменьшают их сечение и нарушают циркуляцию жидкости. Система промывается гидропневматическим методом до появления на ее выходе чистой воды, после чего немедленно заполняется штатным теплоносителем (водой, антифризом). Оставлять контур пустым запрещается.

Согласно СНиП, при испытаниях следует придерживаться требований:

- Тепловые элеваторы и контуры отопления проверяются не реже раза в год, но не одновременно.

- Расчетное давления при опрессовке каждого типа системы надо снимать с наивысшей точки трубопровода.

- Из контуров удаляют весь воздух.

- Температура теплоносителя не должна превышать 45 ºС.

- Создается рабочее давление воды на время, необходимое для визуальной оценки отсутствия протечек (10 минут), после чего его увеличивают для проведения испытаний (не менее 15).

- Для контроля показаний используются пружинные манометры соответствующего класса точности, прошедшие плановую поверку в текущем году.

Стоимость гидропневматической проверки

С учетом дополнительных условий, цены на опрессовку отопления в квартирах и частных домах составляют:

| Наименование работ | Минимальная цена, рубли | Дополнительные условия, влияющие на стоимость |

| Опрессовка контуров | 45 за 1 м. погонный | Диаметр трубопровода |

| Испытание отдельных элементов системы | 6 000 | Конструктивные особенности |

| Ликвидация аварийных ситуаций (свищей, протечек) | 5 000 | Стандартная процедура |

| 7 000 | Использование газосварочного оборудования | |

| Промывание трубопроводов | 130 за 1 м. погонный | Протяженность трубопровода и его диаметр |

| Промывка радиаторов отопления и конвекторов | 700 за шт | Особенности отопительных устройств |

| Гидропневматическая чистка котлового теплообменника | 21 000 за шт | Разновидности контуров |

| Промывка теплообменника котла с применением химреактивов | 5 000 за шт | Конструктивные характеристики |

| Очистка отопительного контура здания (гидропневматическая) с применением химреактивов | Определяется после визуального осмотра и составления сметы | |

Опрессовка системы отопления в Минске и РБ

Опрессовка системы отопления

300.00 Br

Опрессовка системы отопления в Минске и РБ. Опыт работы с любыми системами: опрессовка труб отопления, теплового пункта, котлов и теплообменников и др. Вызываем представителя энергоснабжающей организации и составляем акт. При необходимости выполняем восстановительные работы.

Для расчета актуальной цены введите данные в форму Калькулятора. Затем нажмите на кнопку «Получить предложение», чтобы Калькулятор отправил коммерческое предложение с уникальной скидкой на e-mail.

Рассчитать цену онлайн

Заказать обратный звонокЗаказать обратный звонок

Описание

Проводим опрессовку систем отопления в Минске, Бресте, Витебске, Могилеве, Гомеле и других городах РБ

Наши опытные специалисты проведут опрессовку системы отопления в самые сжатые сроки. Мы проверим на целостность и прочность систему отопления, по результатам опрессовки составим акт.

Опрессовка любых систем

- Опрессовка трубопровода

- Опрессовка теплового пункта

- Опрессовка радиаторов системы отопления и теплоснабжения

- Опрессовка системы ГВС

- Опрессовка пластинчатых теплообменников

- Опрессовка паяных теплообменников

- Опрессовка кожухотрубных теплообменников

- Опрессовка котлов

- Опрессовка тепловых сетей (теплотрассы)

- Опрессовка калориферов системы вентиляции

Как известно, в процессе эксплуатации в системе отопления могут появляться дефекты. Для того чтобы они не дали знать о себе в самое неподходящее время, проблемные участки следует выявить в межотопительный период. Если при проведении опрессовки обнаруживаются участки разгерметизации, мы проводим ремонтно-восстановительные работы.

Внимание!

Замена не прошедших испытания участков трубопроводов и запорной арматуры, ремонт теплообменников производится за дополнительную плату.

В составе отдела главного энергетика работают 14 инженеров-энергетиков, которые общаются с представителями энергоснабжающей организации и составляют акты. На выполнение самих работ по опрессовке системы отопления назначаются сантехники из хорошо укомплектованного штата специалистов. На сегодняшний день в компании задействованы 83 сантехника.

Этапы проведения опрессовки системы отопления

Первый этап выполняется нашими специалистами без вызова представителя энергосберегающей организации. Перекрывается запорная арматура, проверяемый контур отключается от общей отопительной системы. В гидравлическую систему, заполненную теплоносителем, прессом накачивается необходимое давление (обычно на 25% выше, чем рабочее). Специалисты внимательно наблюдают за показателями манометра.

Если стрелка манометра сдвигается, если давление падает при закрытых задвижках, значит, где-то есть утечка. В таком случае составляется дефектный акт, выполняются восстановительные работы. Когда система успешно проходит опрессовку, можно вызывать представителя энергоснабжающей организации.

Второй этап – проведение опрессовки в присутствии представителя энергоснабжающей организации. Лишь убедившись в полной работоспособности системы при повышенном давлении, обходчик подписывает акт. Напоминаем, акт опрессовки системы отопления — один из ключевых документов, необходимых для получения паспорта готовности объекта к ОЗП.

Сервис Бай с 2010 года оказывает услуги по опрессовке системы отопления на самых разных объектах: начиная от многоквартирных жилых домов, заканчивая промышленными предприятиями. Мы также можем опрессовать систему отопления в частном доме. Узнать, сколько стоит опрессовка отопления вашего объекта очень просто – позвоните нам и вы получите квалифицированную консультацию.

А бонусы есть?

Конечно! Заключая с нами годовой договор на техобслуживание, вы получаете услуги по опрессовке системы отопления совершенно бесплатно! Выбирайте долгосрочное и взаимовыгодное сотрудничество!

Современные методы испытаний внутридомовых сетей отопления

Современные методы испытаний внутридомовых сетей отопления.

В разгар лета по всей нашей огромной стране кипит работа на муниципальных и внутридомовых теплосетях. К началу следующего отопительного сезона предстоит провести большой объём ремонтно-профилактических процедур: промывку трубопроводов, проверку запорной и регулирующей арматуры, выявление и ликвидацию протечек и т.п. Одним из важнейших этапов, позволяющих выявить все «слабые места» систем отопления и увеличить их надёжность, являются гидравлические испытания.

Гидравлический тест на выносливость

Согласно «Правилам технической эксплуатации тепловых энергоустановок» гидравлические испытания на внутридомовой сети жилых многоэтажных домов обязательны после ремонтных работ и замены участков трубопровода, запорной арматуры, приборов отопления. Опыт показывает, что проведение опрессовки позволяет выявить допущенные при монтаже скрытые дефекты, что является лучшей гарантией безаварийной работы оборудования в следующем отопительном сезоне.

Ответственные собственники проводят гидравлические испытания сразу после окончания отопительного сезона. Это позволяет своевременно устранить неполадки, а затем произвести повторную опрессовку. Таким образом, проверка герметичности производится в два этапа.

На первом этапе трубопроводы и батареи в многоэтажных домах заполняются холодной водой. Для систем отопления с чугунными и стальными отопительными приборами давление при испытании должно быть 0,6 МПа (6 бар), а в системах конвекторного отопления – 1 МПа (10 бар), но не менее 1,25 рабочего давления теплоносителя. При этом давление за первые 30 минут не должно упасть более чем на 0,06 МПа.

После проведения опрессовки проводится визуальный осмотр всей системы отопления. Именно на этом этапе обнаруживаются все дефекты, которые предстоит устранить за лето. Если нигде не обнаружено свищей, течей со стояков отопления и радиаторов, считается, что система выдержала гидравлическое испытание. После этого составляется акт, который подписывают представители потребителя и теплоснабжающей организации.

Второй раз отопительный контур тестируется непосредственно перед началом обогревательного сезона. Теплоноситель подаётся под максимальным рабочим давлением для данной системы – опять же с контролем образования течей.

Поскольку чаще всего систему заполняют водой из городского водопровода с небольшим давлением (от 2 до 5 бар), для проведения гидравлических испытаний в многоэтажных домах приходится использовать те или иные виды гидропрессов.

Так, для отопительных систем небольшого объёма подходят ручные агрегаты, для которых не нужен источник электропитания. Заполнение системы теплоносителем и непосредственно опрессовка осуществляются движениями рукояти. Аппарат очень прост в использовании, надёжен, невосприимчив к грязи и ударам. Благодаря малому весу и компактности его легко переносить. Подобное оборудование могут использовать не только коммунальщики, но и строительно-монтажные организации, занимающиеся опрессовкой спринклерных установок, систем кондиционирования и т.п.

Если же речь идёт об испытаниях отопительной системы большого многоэтажного дома, где объём теплоносителя может составлять десятки кубометров, то больше подойдёт высокопроизводительный электрический опрессовщик. Благодаря быстроразъёмной системе контрольный блок и манометр могут оставляться на испытательном контуре. А насос тем временем может использоваться для опрессовки другого контура с дополнительным контрольным блоком.

Для организаций, производящих ремонтно-профилактические работы на системах отопления, важно выполнить все процедуры за минимальное время и при этом соблюсти все требования, прописываемые регламентами. Поэтому важно, чтобы рабочие бригады были снабжены современным производительным оборудованием.

Испытание температурой

Некоторые специалисты считают, что прописанные в регламентах методики гидравлических испытаний не достаточны для выявления всех слабых мест в теплосетях. Доказательством этому является тот факт, что даже проведённая самым тщательным образом опрессовка не спасает от образования течей в отопительный период.

В регулируемых системах теплоснабжения температура теплоносителя изменяется в зависимости от текущей погоды до 40 раз за отопительный сезон. При этом цикличные изменения длины трубопроводов составляют от 10 мм, что можно сравнить с мехами гармошки. Это может приводить к разрушению ветхих труб и нарушению герметичности резьбовых, фланцевых и сварных соединений.

В качестве альтернативы эксперты предлагает метод испытаний, имитирующий поведение системы в течение отопительного периода: в конце отопительного сезона в течение одной смены 5-6 раз резко (на 30-40°С) при рабочем давлении и циркуляции воды поднять и понизить температуру воды в сети.

Будут ли эффективны и найдут ли широкое применение в нашей стране новые методы тестирования трубопроводов, покажет время. Как минимум, тут предстоит ещё прописать соответствующую нормативную базу, легализующую такого рода испытания. Пока же для российских коммунальных служб более актуальна задача обновить парк инструментов для опрессовки, которые позволяли бы проводить гидравлические испытания в полном соответствии с регламентами. Уже этого будет достаточно, чтобы многократно снизить аварийность в отопительный период.

По материалам сайта http://www.c-o-k.ru/market_news/sovremennye-metody-ispytaniy-vnutridomovyh-setey-otopleniya

Испытания холодильных установок — Учебный центр Верконт Сервис

Необходимость испытаний холодильной системы на прочность определяется организацией-разработчиком холодильного оборудования, при этом возможны испытания как отдельных элементов, так и всей холодильной установки.

Ниже приведена последовательность действий при испытании на прочность установки в целом. Отличие испытания всей установки от испытаний отдельных элементов приведены ниже.

Давление для проведения испытаний на прочность указывается в технической документации конкретной холодильной установки и зависит от области её применения и типа хладагента.

При испытаниях холодильной установки на прочность используется следующее оборудование:

- Манометры (2 шт.) класса точности не ниже 1,5 с диаметром корпуса не менее 160 мм и шкалой с максимальным значением, равным 4/3 измеряемого давления;

- баллоны с азотом;

- редуктор с предохранительным клапаном, предназначенный для работы с азотом.

Испытания холодильного контура на прочность проводятся путем заполнения магистралей сухим (точка росы не выше -40 °С) азотом под давлением.

Испытания необходимо проводить в следующей последовательности:

- Установить один манометр после запорного вентиля у источника давления, а второй—в самой удаленной точке системы.

- В холодильном контуре открыть запорные вентили и при необходимости—электромагнитные клапаны—так, чтобы каждый участок контура имел возможность подачи и сброса азота.

- Отключить от контура все приборы КИПиА, а также другие элементы, не рассчитанные на давление испытания.

- Поднять давление в контуре до величины давления испытания. Подъем давления следует осуществлять со скоростью не выше 1 бар в минуту. При достижении давления, равного 0,3 и 0,6 давления испытания, а также при давлении испытания, необходимо прекратить повышение давления и провести промежуточный осмотр и проверку наружной поверхности контура.

- Под давлением испытания система должна находиться не менее 10 мин, после чего давление следует постепенно снизить до расчетного, также указанного в документации. Затем следует осмотреть наружную поверхность сосудов, аппаратов, трубопроводов, арматуры с проверкой герметичности швов и разъемных соединений мыльным раствором.

- Результаты признаются удовлетворительными, если во время испытаний не произошло разрывов, видимых деформаций, падения давления по показаниям манометра.

- При обнаружении утечек, деформаций, разрывов необходимо сбросить давление из контура, выполнить работы по устранению неисправностей и повторить предыдущие операции.

Испытания отдельных элементов холодильного контура проводятся в последовательности, указанной выше, но с учетом следующих мероприятий: - испытываемый элемент холодильного контура (сосуд, аппарат, трубопровод) должен быть отсоединен от других элементов с использованием металлических заглушек с прокладками, имеющими хвостовики, выступающие за пределы фланцев не менее, чем на 20 мм. Толщина заглушки указывается в документации.

- места расположения заглушек на время проведения испытания должны быть отмечены предупредительными знаками, и пребывание около них людей не допускается.

- использование запорной арматуры для отключения испытуемого сосуда (аппарата), трубопровода не допускается.

Контрольные вопросы:

- Кто принимает решение о проведении испытаний на прочность?

- Кто назначает давление для проведения испытаний на прочность?

- В какой последовательности проводятся испытания на прочность?

- Какие особенности существуют при испытании отдельного элемента холодильного контура?

Испытания системы на плотность.

Проверка холодильного контура на плотность (опрессовка) проводится в обязательном порядке для обнаружения мест возможных утечек хладагента, а также после завершения ремонтных работ, связанных с разгерметизацией холодильного контура.

Испытания на плотность проводятся раздельно по сторонам высокого и низкого давления. При равенстве давлений испытания для стороны высокого и низкого давления, например, для установок с воздухоохладителями, допускается проводить испытание на плотность всей системы.

Давление для проведения испытаний на плотность назначается организацией-разработчиком и указывается в технической документации. Оно зависит от области применения установки и типа хладагента.

При испытаниях холодильной установки на плотность используется следующее оборудование:

- Манометры (2 шт.) класса точности не ниже 1,5 с диаметром корпуса не менее 160 мм и шкалой с максимальным давлением, равным 4/3 измеряемого давления;

- баллоны с азотом;

- редуктор с предохранительным клапаном, предназначенный для работы с азотом.

Испытания холодильного контура на плотность проводятся путем заполнения магистралей сухим (точка росы не выше минус 40 °С) азотом под давлением.

При равенстве давлений испытания для стороны высокого и низкого давлений, последовательность испытаний такова:

- Установить один манометр был установлен после запорного вентиля у источника давления, а второй—в самой удаленной точке системы.

- В холодильном контуре открыть запорные вентили и, при необходимости, электромагнитные клапаны так, чтобы каждый участок контура имел возможность подачи и сброса азота.

- Поднять давление в контуре до величины давления испытания. Подъем следует осуществлять со скоростью не выше 1 бар в минуту. При достижении давления, равного 0,3 и 0,6 давления испытания, необходимо прекратить повышение давления и провести промежуточный осмотр и проверку наружной поверхности контура.

- Не производить никаких манипуляций с установкой в течение не менее 3 часов для выравнивания температур внутренней и наружной среды. Зафиксировать давление в контуре и температуру окружающей среды.

- Выдержать установку под давлением не менее 12 часов. По прошествии данного времени проверить давление в контуре. Изменений давления, кроме вызванных колебаниями температуры окружающей среды, быть не должно. Эти изменения определяются следующей зависимостью:

P1/P2=T1/T2,

где P1, P2 – абсолютные значения давления газа в контуре, бар, T1, T2 – термодинамическая температура газа в контуре, К.

- Если во время испытаний не произошло разрывов, видимых деформаций, падения давления по показаниям манометра, их результаты признаются удовлетворительными,.

- При обнаружении утечек, деформаций, разрывов необходимо сбросить давление из контура, выполнить работы по устранению неисправностей и повторить предыдущие операции.

Контрольные вопросы:

- В каких случаях проводят испытания на плотность?

- Кто назначает величину давления для проведения испытаний?

- Какова последовательность действий при проведении испытаний на плотность?

Испытание на вакуум (вакуумирование холодильного контура)

Вакуумирование холодильного контура проводится для удаления воздуха из агрегатов и трубопроводов и осушения холодильного контура после завершения ремонтных работ, а также после проведения испытаний на прочность и/или плотность.

Вакуумирование проводится до восстановления теплоизоляции, нарушенной при проведении ремонтных работ.

Использовать для вакуумирования компрессор холодильной установки категорически запрещено. Подавать напряжение на компрессор и проверять целостность его цепей в процессе выполнения работ по вакуумированию запрещено.

Исходное состояние холодильной установки перед вакуумированием зависит от вида выполненного ремонта и характеризуется изолированностью участка холодильного контура, на котором выполнялись ремонтные работы, от остальной схемы холодильной установки. В этой связи выбор сервисных штуцеров для подключения вакуумного оборудования, используемого в процессе вакуумирования, производится оператором в зависимости от участка, который требуется вакуумировать.

Для проведения вакуумирования применяют следующее оборудование:

- манометрический коллектор*;

- комплект гибких шлангов*;

- вакуумный насос;

- вакуумметр.

Оборудование, помеченное *, должно быть предназначено для работы с применяемыми в установке хладагентом и маслом и иметь соответствующую маркировку.

Порядок действий при ваккумировании:

- Произвести сборку схемы вакуумирования с таким расчетом, чтобы расстояние между вакуумным насосом и холодильной установкой было как можно меньшим, а диаметр соединительных шлангов как можно большим.

- Подключить манометрический коллектор к контуру и убедиться в отсутствии избыточного давления. При наличии избыточного давления, понизить его до атмосферного и проконтролировать его рост.

- Подключить вакуумный насос к сервисным штуцерам вакуумируемого участка холодильного контура.

- Подключить вакуумметр в наиболее отдаленной от места установки вакуумного насоса точке.

- Открыть вентиль перед вакуумным насосом и, при необходимости, электромагнитные клапаны так, чтобы каждый участок подлежащего вакуумированию контура имел возможность подключения вакуумного насоса.

- Включить насос и отвакуумировать холодильный контур до остаточного давления

- Остаточное давление следует принять 1 кПа (8 мм рт.ст.).

Вакуумирование рекомендуется проводить при нормальных температурных условиях в помещениях (20°С), в крайнем случае, при температуре в помещениях с холодильным оборудованием не ниже 5°С.

При низких температурах (ниже 2°С) рекомендуется проводить обогрев помещения, в которых размещен вакуумируемый участок контура.

При протяженных трассах трубопроводов рекомендуется разбить подлежащий вакуумированию участок на несколько подучастков (с помощью запорных вентилей) и проводить вакуумирование по подучасткам.

Запрещается подогревать участки холодильного контура открытым пламенем.

После достижения величины остаточного давления, следует продолжить вакуумирование в течении 18 часов. После этого следует закрыть вентиль и выключить вакуумный насос.