Сушка обмуровки, щелочение и испытание котлов на паровую плотность

Категория: Монтаж котлов

Сушка обмуровки, щелочение и испытание котлов на паровую плотность

Сушка обмуровки. При выполнении обмуровочных работ вместе с огнеупорными и теплоизоляционными материалами используют воду. Например, при выполнении 1 м3 кладки из огнеупорного кирпича вносится 60 л воды, а при кладке 1 м3 жаростойкого бетона — 20 л воды. Эту воду необходимо удалить из обмуровки до ввода котельного агрегата в эксплуатацию. С этой целью обмуровку сушат.

До начала сушки обмуровки должны быть закончены основные строительные и отделочные работы, а также работы по электро- и водоснабжению и канализации. Котельная должна быть обеспечена постоянным и аварийным освещением, средствами связи, контрольно-измерительными приборами и средствами автоматики, топливом, материалами, инструментом и инвентарем.

В связи со значительной продолжительностью выполнения обмуровочных работ, которая для котлов средней мощности составляет 15…30 дн, некоторая часть влаги удаляется за счет естественного испарения. Оставшаяся свободная влага удаляется из обмуровки искусственным путем.

Оставшаяся свободная влага удаляется из обмуровки искусственным путем.

До начала искусственной сушки обмуровки проверяют правильность выполнения обмуровочных работ, соответствие их рабочим чертежам и техническим условиям, а также сертификаты на материалы. Готовность обмуровки к сушке оформляют актом.

Применяют четыре способа искусственной сушки обмуровок: горячими газами при сжигании дров или древесных отходов в топке котла; горячим воздухом, подаваемым в топку при температуре 200…250 °С от соседних действующих котельных агрегатов; горячей водой, пропускаемой по трубной системе котла и подогреваемой паром от соседних котельных агрегатов; горячими газами, получаемыми при сжигании мазута или природного газа в основных или временных горелках, а также твердого топлива на колосниковых решетках.

Влага удаляется за счет равномерного и постепенного прогрева обмуровки. Процесс искусственной сушки считается законченным, когда температура облицовочного слоя достигнет 50… 55 °С и будет выдержана в течение одного-двух дней.

Продолжительность искусственной сушки обмуровки колеблется в пределах от 3 до 9 сут и зависит от конструкции обмуровки, температуры окружающего воздуха, длительности естественного процесса сушки, наличия ресурсов и других факторов.

После сушки обмуровку сдают в эксплуатацию, что фиксируется соответствующим актом.

Щелочение котлов. Щелочение котлов выполняют для очистки внутренних поверхностей от маслянистых и прочих загрязнений, образовавшихся при изготовлении, транспортировании, хранении и монтажа, а также для создания защитной пленки на поверхности металла, препятствующей коррозии.

Принцип щелочения заключается в том, что под действием химических реагентов ослабляется сцепление между частицами отложений и они частично растворяются и смываются циркулирующим потоком котловой воды. С повышением температуры котловой воды и паровой нагрузки котла эффективность отмывки частиц загрязнений от стенок котла увеличивается, поэтому для щелочения применяют интенсивный обогрев котла.

Перед началом щелочения котла осматривают и промывают питательные баки, деаэраторы, трубопроводы.

Для щелочения котла применяют растворы едкого натра (2,5… 8 кг/м3) и тринатрийфосфата 20 %-ной концентрации (2,5… 6 кг/м3). При отсутствии едкого натра можно применять кальцинированную соду с коэффициентом 1,5 м по массе. Реагенты растворяют горячей водой в специальных бачках. В котел реагенты вводят раздельно насосами через патрубок предохранительного клапана.

Первоначальные небольшие продувки выполняют через 12… 20 ч после начала щелочения, а наиболее интенсивные — к концу щелочения для удаления наибольшего количества грязи. В процессе щелочения и фосфатной выварки осуществляют химический контроль количества реагентов в котловой воде. Пробы котловой воды из верхнего, нижнего барабанов и камер отбирают через каждые 45 мин щелочения, а также после продувки, чтобы установить снижение концентрации реагентов в котловой воде и необходимость их дополнения.

Испытание котлоагрегата на паровую плотность. Это испытание проводят для выявления неплотностей, образовавшихся в результате тепловых расширений и деформаций, а также с целью контроля вертикальных и горизонтальных тепловых перемещений элементов котла и трубопроводов. В процессе парового опробования убеждаются в отсутствии защемлений во всех элементах котла. Особое внимание обращают на состояние катковых и скользящих опор барабанов и камер, а также на измерение их тепловых удлинений. Результаты измерений записывают в журнал для следующих состояний котла: до заполнения котла водой — нулевое положение; после наполнения котла водой; при избыточном давлении 0,1 МПа; при давлении 0,3 МПа; при давлении, равном 30 % от рабочего; при давлении, равном 60 % от рабочего; при рабочем давлении; при охлаждении котла после испытания. Измерительные значения тепловых удлинений сравнивают с размерами, указанными в чертежах.

Предохранительные клапаны регулируют, перемещая груз на его рычаге или изменяя натяжение пружины пружинного клапана.

Окончание испытания котла на паровую плотность и регулирование предохранительных клапанов фиксируют актом. Акт о проведении испытания котла на паровую плотность одновременно является актом на окончание монтажных работ по котлу и актом готовности его к комплексному опробованию под нагрузкой.

Далее паром продувают паропровод от котла для его очистки от грязи, грата, окалины и других случайно оставленных в нем предметов. К концу продуваемого участка паропровода присоединяют временную выхлопную трубу, сечение которой равно не менее половины сечения продуваемого паропровода.

Комплексное опробование котельного агрегата проводят для проверки работоспособности смонтированного оборудования при нормальной и непрерывной работе агрегата в течение 72 ч с номинальной нагрузкой проектных параметров (давление и температура). Если невозможно создать номинальную нагрузку котла (отсутствие потребителя теплоты и т. п.), предельную нагрузку для испытаний устанавливает приемная комиссия.

п.), предельную нагрузку для испытаний устанавливает приемная комиссия.

Работы по комплексному опробованию котла состоят из растопки котла и включения его в работу, пусковой наладки и испытания под нагрузкой в течение 72 ч. Окончание комплексного опробования фиксируют актом, который одновременно определяет сдачу котельного агрегата в эксплуатацию.

Монтаж котлов — Сушка обмуровки, щелочение и испытание котлов на паровую плотность

Восстановление обмуровки котлов

В ходе эксплуатации обмуровка котлов постепенно изнашивается. Постоянное воздействие высокой температуры и химическое воздействие шлаков и приводит к нарушению структуры теплоизоляционных материалов. Вовремя сделанный качественный ремонт обмуровки котлов обезопасит Ваш оборудование от серьезных повреждений конструкций и срочной замены отдельных элементов котельного оборудования.

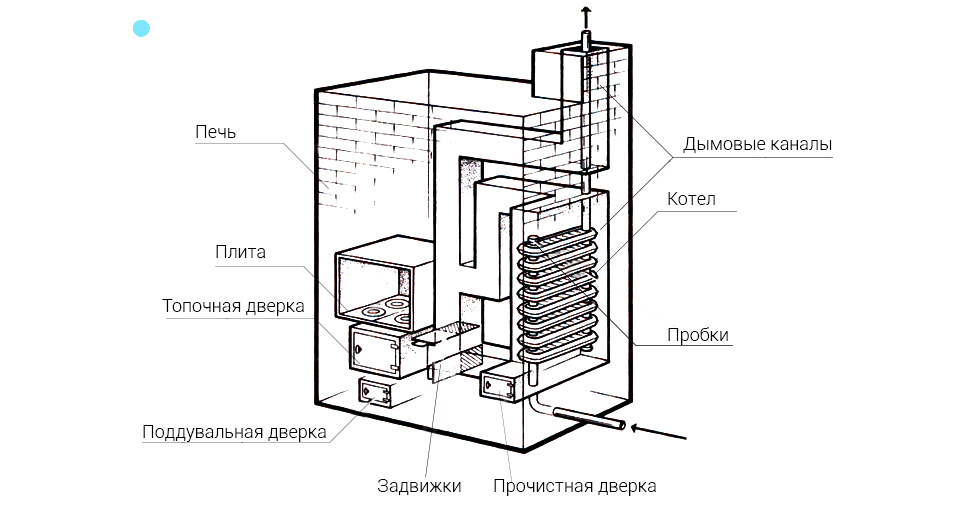

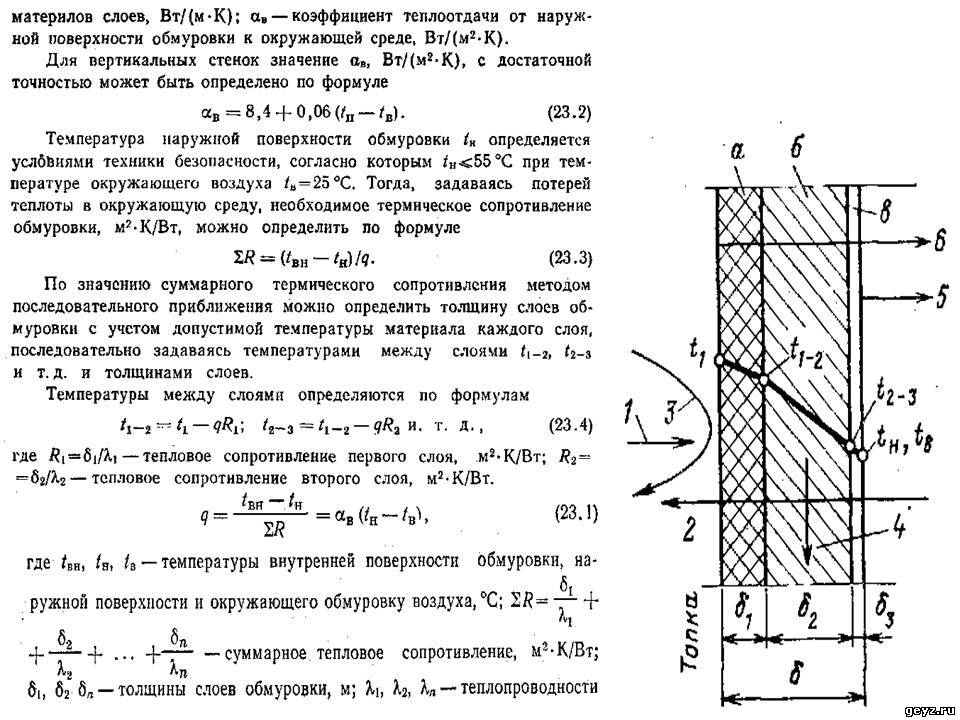

Чтобы свести к минимуму потерю тепла и задать определенное направление для движения дымовых газов для обмуровки котлов применяется система ограждений, выполненных из огнеупорных и теплоизоляционных материалов. Плотность и толщина обмуровки котла подбираются с учетом показателей температуры внутри устройства, а также интенсивности воздействия топливного шлака на топку.

Плотность и толщина обмуровки котла подбираются с учетом показателей температуры внутри устройства, а также интенсивности воздействия топливного шлака на топку.

Обмуровка или восстановление обмуровки котла может начинаться только после того, как полностью закончится гидравлическое испытание котлов. Хотя иногда выкладывать первые ряды начинают еще до завершения полной проверки. Это позволяет сэкономить время.

Обмуровка котла включает в себя два этапа работ: внутреннюю футеровку и наружную облицовку.

Футеровка – это защита котлов и печей промышленного назначения от высоких температур и прочих повреждений путем создания кладки из огнеупорных материалов. Чаще всего для этих целей используется шамотный кирпич, но есть еще множество аналогов. Из кирпича производится кладка внутри агрегата. Процесс достаточно трудоемкий и требует профессионального выполнения.

Футеровка нужна не только для защиты печи от износа. Шамотный кирпич защищает печь от тепловых ударов, надолго сохраняет тепло, тем самым снижая затраты на производство и удешевляя себестоимость продукции.

Шамотный кирпич защищает печь от тепловых ударов, надолго сохраняет тепло, тем самым снижая затраты на производство и удешевляя себестоимость продукции.

Обмуровка – это внешняя защита агрегатов от тепловых потерь. Этот процесс позволяет сохранять тепло внутри котла, снижая энергопотребление.

В обмуровках применяют жаростойкий на бетон связующем из глиноземистого цемента или портландцемента. Для теплоизоляционного бетона применяют диатомовую крошку, асбест V–VI сорта распушенный и связующее – портландцемент. В некоторых случаях в теплоизоляционном бетоне применяют крошку из вспученного перлита вместо диатомовой. Газонепроницаемая (уплотнительная) обмазка состоит, в зависимости от состава, из асбеста V сорта распушенного, шамотного порошка, огнеупорной глины и связующего – каустического магнезита, жидкого стекла или портландцемента.

Для огнеупорной кладки применяют нормальный и легковесный огнеупорный кирпич, а для теплоизоляционной кладки – кирпич плотностью не более 600 кг/м3. Для устройства теплоизоляционного слоя применяют перлитоцементные или известково-кремнеземистые плиты или маты минераловатные прошивные марки 150.

Для устройства теплоизоляционного слоя применяют перлитоцементные или известково-кремнеземистые плиты или маты минераловатные прошивные марки 150.

В газоплотных котлах для теплоизоляционного слоя, прикрепляемого к панелям, применяют известково-кремнеземистые плиты.

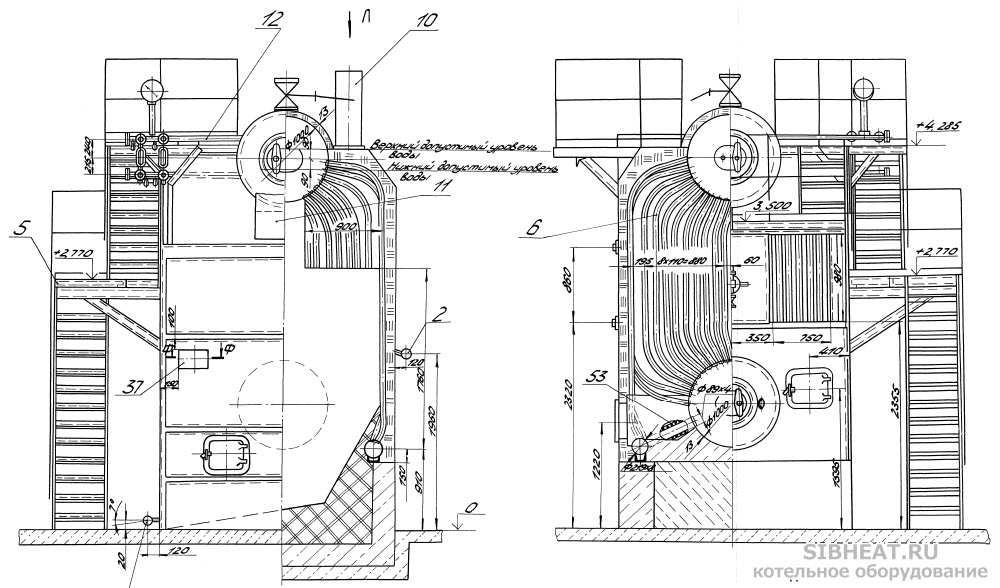

Обмуровка стационарных котлов по конструкции подразделяется на четыре основных вида:

1. Натрубная обмуровка, прикрепляемая непосредственно к поверхностям нагрева котла и выполняемая из жароупорных бетонов (первый слой), теплоизоляционных бетонов или перлитоцементных плит (второй слой) и газонепроницаемой обмазки (третий уплотнительный слой).

2. Щитовая обмуровка, прикрепляемая к каркасу котла или каркасу блоков поверхности нагрева и выполняемая в виде щитов или панелей, также состоящих из трех слоев – огнезащитного, теп¬лоизоляционного и уплотнительного. В ряде случаев рационально заменять уплотнительную обмазку обшивкой из стального листа.

3. Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорно-теплоизоляционных изделий. Эта конструкция обмуровки может иметь обшивку из стального листа.

Эта конструкция обмуровки может иметь обшивку из стального листа.

4. Натрубная обмуровка в газоплотных котлах, прикрепляемая к газоплотным поверхностям нагрева котла и выполняемая из теплоизоляционных перлитоцементных или известково-кремнеземистых плит (первый теплоизоляционный слой) и газонепроницаемой обмазки (второй уплотнительный слой).

Ремонт обмуровки котла проводится в несколько этапов:

• Демонтаж разрушенного участка. Ремонт обмуровки котлов начинается с удаления уплотнительной штукатурки и освобождения крепежных узлов металлической сетки. Данную работу необходимо выполнять крайне аккуратно и осторожно, чтобы не повредить поверхность трубопроводов и прочих деталей конструкции.

• Подготовка к укладке новой обмуровки. После удаления старых элементов обмуровки выполняется приготовление растворов из готовых сухих смесей. Раствор должен быть приготовлен по всем правилам, с соблюдение нужных пропорций шамотного порошка и огнеупорной глины. Также необходимо заранее выполнить сортировку огнеупорного кирпича и фасонных изделий.

• Укладка новой обмуровки котла. Данная работа требует специальных навыков. Дело в том, что все швы обмуровки должны быть идеальными. Как правило, для этой процедуры приглашаются специально обученные и имеющие соответствующий опыт профессионалы, которые способны обеспечить полную герметичность обмуровки.

• Сушка обмуровки. После укладки производится сушка, которая необходима для того, чтобы полностью удалить избыток влаги, содержащийся в обмуровке. Если не выполнить этот этап, то в дальнейшем наличие влаги может вызвать неравномерный нагрев обмуровки, который неизменно приведет ее к растрескиванию. Время сушки напрямую зависит от объема обмуровки.

Сушка огнеупоров в парогенераторных котлах

Сушка огнеупоров имеет решающее значение для прочных и долговечных огнеупоров. К сожалению, стандартные графики сушки огнеупоров, прилагаемые к своей продукции всеми производителями огнеупоров, трудно применимы к огнеупорам, используемым на парогенераторных котлах. Эти стандартные графики сушки являются общими и требуют контроля температуры, который редко встречается на электростанциях, где возможности контроля ограничены. Электростанции контролируют то, что важно для поддержания работы их котлов: температуру газов на выходе из котла, температуру воздуха в воздушной камере, температуру парового барабана и температуру пара на выходе. Они специально не следят за температурой там, где у них есть огнеупоры. Таким образом, графики сушки для сушки огнеупоров, используемых в котлах, должны быть адаптированы к возможностям контроля температуры установки.

Электростанции контролируют то, что важно для поддержания работы их котлов: температуру газов на выходе из котла, температуру воздуха в воздушной камере, температуру парового барабана и температуру пара на выходе. Они специально не следят за температурой там, где у них есть огнеупоры. Таким образом, графики сушки для сушки огнеупоров, используемых в котлах, должны быть адаптированы к возможностям контроля температуры установки.

Огнеупор используется на всех парогенераторных котлах. Его основная функция заключается в закрытии и герметизации всех отверстий или щелей, чтобы огонь, тепло, газ и летучая зола не выходили за пределы котла.

Вне зависимости от типа котла применение огнеупоров одинаково, например, стеновые короба, заполненные огнеупором, огнеупор на стенках труб в немембранных областях и по крайней мере одно большое огнеупорное уплотнение где-то внутри котла. Для котла лучистого типа обычно имеется одно такое большое уплотнение в верхней части пола пароперегревателя непосредственно перед зоной конвекции или рекуперации тепла.

Наиболее распространенными огнеупорными материалами, используемыми в энергетике для герметизации и закрытия зазоров и отверстий, являются материалы средней массы на цементной связке, иногда называемые огнеупорами обычного типа. Они являются предпочтительными материалами из-за их универсальности и стоимости (примерно вдвое меньше, чем могут стоить огнеупоры специального типа, такие как карбид кремния или огнеупоры с высоким содержанием глинозема). Как и все огнеупорные материалы, они должны быть должным образом высушены для достижения расчетной прочности.

Сушка, также называемая прокаливанием, представляет собой процесс удаления из огнеупора как механической воды (добавляемой в процессе смешивания), так и химической воды (первоначально добавляемой в процессе производства). Сушку не следует путать с отверждением, т.

Источником тепла для сушки огнеупоров является сам котел. Сушка производится при первом запуске котла. Хотя у производителей огнеупоров есть свои рекомендуемые графики сушки, большинство согласны с тем, что для защиты невысушенного огнеупора требуется медленная скорость нагрева. Рекомендуемая скорость линейного изменения находится в диапазоне от 50ºF до 100ºF. Первая точка выдержки является наиболее критической для огнеупоров на цементной связке для удаления механической воды и обычно составляет от 220ºF до 400ºF. Механическая вода превращается в пар и под действием тепла вытесняется из огнеупора. Верхние точки удержания удаляют химическую воду и образуют окончательную связь внутри огнеупора для максимальной прочности.

Однако стандартные графики сушки нецелесообразны для сушки большей части огнеупоров, используемых в парогенерирующих котлах, поскольку 90% огнеупоров находится снаружи труб стенок котла и не подвергается воздействию высокой температуры/огня внутри котла. Следовательно, электростанция должна иметь возможность считывать, контролировать и аппроксимировать температуру воды/пара внутри стенных труб котла. Ниже приведен пример довольно простого графика сушки, который можно использовать для сушки огнеупоров на внешней стороне труб с водяными стенками.

- Поднимайте температуру воды внутри стеновых труб или парового барабана со скоростью 75ºF в час, пока температура не достигнет примерно 220–250ºF.

- Поддержание температуры внутри стеновых труб или парового барабана в течение 1 часа на каждый дюйм самой толстой огнеупорной поверхности, которую требуется высушить снаружи котла (например, самая большая стеновая коробка может иметь глубину 5 дюймов. , требующее времени выдержки 5 часов).

- Повышайте температуру воды внутри стеновых труб или парового барабана на 75ºF в час, пока температура внутри стенных труб или парового барабана не достигнет нормальной рабочей температуры.

Этот простой график сушки предназначен для огнеупора на внешней стороне стенок трубы. К счастью, эти огнеупорные участки не подвергаются эрозии, высоким температурам или большим нагрузкам при нормальной работе котла. При правильной установке и отверждении прочность огнеупора не так критична в этих применениях (пока механическая вода удаляется, чтобы предотвратить отслаивание или растрескивание огнеупора во время работы котла).

Когда огнеупорные элементы устанавливаются внутри котла, например, экранное уплотнение, они подвергаются более высоким нагрузкам, проблемам эрозии и повышенным температурам. Эти области огнеупора нуждаются в прочности, которую может обеспечить только полное высыхание.

Скорость линейного изменения температуры и температура удержания для этих типов уплотнений должны основываться на температуре дымовых газов внутри котла, а не на температуре воды или пара внутри труб водяных стенок. К сожалению, определение температуры дымовых газов вблизи огнеупорной зоны может быть затруднено, в зависимости от того, сколько зон котла контролирует установка при нормальной работе. Нередки случаи, когда установки контролируют только одну или две области температуры газа (например, температуру газа на выходе из котла или, возможно, температуру дымовых газов где-то чуть выше зоны топки котла). Это означает, что может потребоваться оценка температуры газа для точек выдержки. К счастью, большинство этих точек удержания указаны в диапазонах (например, первая точка удержания между 220°F и 400°F, вторая точка удержания от 550°F до 700°F, третья точка удержания 9).от 00ºF до 1100ºF). Диапазоны достаточно велики, чтобы можно было точно оценить, какова температура газа на огнеупорной поверхности, подлежащей осушке.

К сожалению, определение температуры дымовых газов вблизи огнеупорной зоны может быть затруднено, в зависимости от того, сколько зон котла контролирует установка при нормальной работе. Нередки случаи, когда установки контролируют только одну или две области температуры газа (например, температуру газа на выходе из котла или, возможно, температуру дымовых газов где-то чуть выше зоны топки котла). Это означает, что может потребоваться оценка температуры газа для точек выдержки. К счастью, большинство этих точек удержания указаны в диапазонах (например, первая точка удержания между 220°F и 400°F, вторая точка удержания от 550°F до 700°F, третья точка удержания 9).от 00ºF до 1100ºF). Диапазоны достаточно велики, чтобы можно было точно оценить, какова температура газа на огнеупорной поверхности, подлежащей осушке.

Например, график сушки для 12-дюймового. толстое сетчатое уплотнение внутри котла может выглядеть примерно так:

- Используя обычные процедуры запуска котла, контролируйте и повышайте температуру газа на выходе из котла на 75ºF в час до тех пор, пока температура на выходе газа из котла не достигнет примерно 175ºF — 200ºF (помните, что огнеупорное уплотнение видит более высокие температуры, чем то, что контролируется на выходе газа).

- Поддержание температуры на выходе газа на основе правила времени выдержки, согласно которому для сушки каждого дюйма толщины огнеупора требуется 1 час (например, экранное уплотнение может иметь толщину 12 дюймов, поэтому нормальное время выдержки равно 12 часам). часы).

- Увеличивайте температуру газа на выходе из котла на 75ºF в час до тех пор, пока температура газа на выходе из котла не достигнет примерно 550–600ºF (помните, огнеупорное уплотнение выдерживает более высокие температуры, чем контролируемые на выходе газа).

- Поддержание температуры на выходе газа в течение периода, основанного на правиле времени выдержки, согласно которому для сушки огнеупора толщиной в дюйм требуется 1 час (например, экранное уплотнение толщиной 12 дюймов соответствует 12-дюймовому защитному уплотнению). час выдержки).

- Увеличивайте температуру газа на выходе из котла на 75ºF в час, пока температура газа на выходе из котла не достигнет нормальной ожидаемой рабочей температуры.

- Поддержание температуры на выходе газа в течение периода, основанного на правиле времени выдержки, согласно которому для сушки огнеупора толщиной в дюйм требуется 1 час (например, экранное уплотнение толщиной 12 дюймов соответствует 12-дюймовому защитному уплотнению). час выдержки).

Каждая конфигурация котла и возможности управления/контроля различны. Хотя приведенный выше пример несколько грубый, он показывает, как приблизительно определить температуру газа на огнеупорном уплотнении в каждой точке выдержки. Очевидно, что для завода было бы лучше всего установить термопары в местах, где основные огнеупорные уплотнения находятся внутри их котлов, чтобы обеспечить надлежащее высыхание и максимальную прочность огнеупоров.

Стандартные графики сушки хороши для идеальных условий, но на электростанциях такие редко встречаются. Электростанции, производители и монтажники должны работать вместе, чтобы высушить огнеупор внутри и снаружи котла. Цель состоит в том, чтобы уберечь огонь внутри коробки и тамбуров/ограждений от летучей золы. Соблюдение надлежащих процедур сушки огнеупора и работа в пределах возможностей котла обеспечит более прочную и долговечную установку огнеупора.

Соблюдение надлежащих процедур сушки огнеупора и работа в пределах возможностей котла обеспечит более прочную и долговечную установку огнеупора.

Рисунок 1

Типовой чертеж расположения огнеупоров.

Рисунок 2

Внутри котла, вид вверх в сторону арочных труб.

Рисунок 3

Добавление воды при смешивании (техническая вода).

Рисунок 4

Огнеупор в уплотнительной коробке пароперегревателя.

Рисунок 5

Огнеупор, установленный вокруг горелок внутри окна.

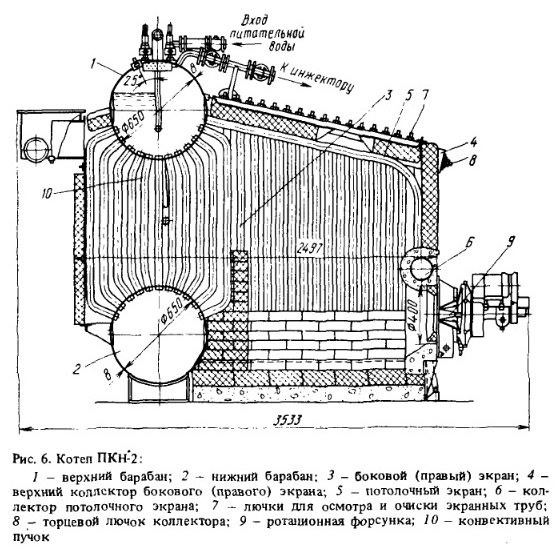

Рисунок 6

Установка огнеупора снаружи труб свода котла.

Рисунок 7

Экранное уплотнение над арочными трубами с огнеупором.

Как следовать стандартному процессу сушки огнеупоров котла?

Сушка огнеупоров – это процесс удаления влаги из огнеупорных материалов. Процедура сушки огнеупора необходима после установки огнеупора, но до начала работ. Это поможет вам от повреждения футеровки огнеупора. Это требует тщательного планирования и рассмотрения.

Процедура сушки огнеупора необходима после установки огнеупора, но до начала работ. Это поможет вам от повреждения футеровки огнеупора. Это требует тщательного планирования и рассмотрения.

Этот процесс также известен как процесс отжига. Процедура сушки огнеупора представляет собой процесс удаления химической и механической воды из огнеупорной футеровки. Механическая вода присутствует в огнеупорных материалах в процессе смешивания. В то время как химическая вода — это существующее содержание воды во время производства огнеупоров.

В процессе сушки огнеупоров механическая вода испаряется, а химическая вода удаляется верхними опорными точками, что придает им очень прочную связь и максимальную прочность.

Почему для котлов необходима сушка огнеупоров? Процедура сушки огнеупора важна для обеспечения надлежащей сушки и отверждения огнеупора в котле. Футеровка котла выполнена из огнеупорных материалов. Они должны иметь твердую поверхность без влаги.

Они должны иметь твердую поверхность без влаги.

Однако последовательные производственные процессы и использование печи приведут к повреждению огнеупорной футеровки, и в котле может остаться влага. Для удаления этого типа химической или механической влаги необходим процесс сушки.

Предварительные условия для процесса сушки огнеупоров котла- Убедитесь, что все проверки перед вводом в эксплуатацию выполнены.

- Обеспечьте наличие плитки в соответствии с потребностями поставщика и достаточное количество деревянных бревен предполагаемых размеров.

- Дополнительно следует проверить наличие тягодутьевой системы и прибора, необходимого для растопки котла.

- Подготовьте свой персонал и операторов к процедуре сушки огнеупоров.

- Убедитесь, что все вентиляционные линии на барабане котла и верхнем коллекторе пароперегревателя открыты на протяжении всего процесса.

- Прежде всего, вы должны закрыть все воздушные и угольные сопла слоем материала. Этот первый шаг необходим, чтобы избежать повреждения форсунок при подбрасывании дров в топку. Размер бревен должен быть в диапазоне от 2 до 3”. Выбирайте бревна с оптимальной влажностью, потому что слишком влажная или слишком сухая древесина не подходит для процесса сушки.

- Во-вторых, вы должны убедиться, что в процессе сушки происходит естественная тяга. Вентиляторы не нужны. Кроме того, проверьте, чтобы все всасывающие и нагнетательные камеры вентилятора оставались открытыми. После этого положите древесину на материал кровати. Распылите на него небольшое количество дизельного топлива. А теперь пора дрова топить.

- В-третьих, проверьте температуру на начальном уровне. Первые несколько часов температура должна быть медленной в пределах 25 градусов по Цельсию. Следующим шагом будет повышение температуры дымовых газов на выходе из котла до 100 градусов Цельсия в течение 8-10 часов.