- Водоугольное топливо на основе бурого угля Ангренского месторождения

- Китай Промышленная горелка для каменноугольной воды Производители, Поставщики, Фабрика — Индивидуальные Промышленная горелка для угольной воды оптом

- Плохие новости: ученые делают дешевый газ из угля

- Вода для угля | Союз обеспокоенных ученых

Водоугольное топливо на основе бурого угля Ангренского месторождения

АННОТАЦИЯ

Разработана технология получения высокоэффективного водо-угольного топлива (ВУТ) со степенью выгорания 99,5% и температурой горения 950-1050 оС на основе Ангренского бурого угля и поверхностно активного вещества ОП-10, отличающаяся от традиционных технологий тем, что для гомогенизации водоугольной массы и повышения устойчивости суспензии применён «Кавитатор» простой конструкции. При использовании ВУТ в качестве основного топлива в паровых котлах для получения пара в целях пропарки бетона срок высыхания бетона до 70% прочности становится равным 30-52 часам, против положенных 28 дней при обычным способе сушки и до 100% прочности — менее 15 дней и наблюдается существенное снижение (до 1,5-3,5 раза) вредных выбросов в атмосферу.

ABSTRACT

A technology has been developed for the production of highly efficient coal-water fuel (HWF) with a burnup rate of 99. 5% and a combustion temperature of 950-1050 ° C based on Angren brown coal and OP-10 surfactant, which differs from traditional technologies in that for homogenization of coal-water mass and to increase the stability of the suspension, a «Cavitator» of a simple design was used. When using HWF as the main fuel in steam boilers to obtain steam for steaming concrete, the drying time of concrete to 70% strength becomes equal to 30-52 hours, against the prescribed 28 days with the usual drying method and up to 100% strength — less than 15 days and is observed significant reduction (up to 1.5-3.5 times) of harmful emissions into the atmosphere.

5% and a combustion temperature of 950-1050 ° C based on Angren brown coal and OP-10 surfactant, which differs from traditional technologies in that for homogenization of coal-water mass and to increase the stability of the suspension, a «Cavitator» of a simple design was used. When using HWF as the main fuel in steam boilers to obtain steam for steaming concrete, the drying time of concrete to 70% strength becomes equal to 30-52 hours, against the prescribed 28 days with the usual drying method and up to 100% strength — less than 15 days and is observed significant reduction (up to 1.5-3.5 times) of harmful emissions into the atmosphere.

Ключевые слова: Водо-угольное топливо, бурый уголь, поверхностно-активное вещество, степень выгорания, зола, теплота сгорания.

Keywords: Water-coal fuel, brown coal, surfactant, degree of burnout, ash, heat of combustion.

Введение. Развивающая тенденция к поиску альтернативных источников энергии в мировом масштабе связана с возникающей необходимостью замены дорогостоящего топлива более дешевым и доступным, тем самым уменьшая топливную составляющую себестоимости готового продукта промышленных предприятий.

Значение угля для индустриального развития Узбекистана при дефиците газа огромное. Однако, несмотря на то, что хотя уголь гораздо дешевле газа и мазута, при его использовании в чистом виде возникает ряд трудностей, которые усложняют работу персонала, не обеспечивая гарантии безопасности и нормальные санитарно-гигиенические условия работы. В этой связи, возникает необходимость изыскания более эффективных способов использования угольного топлива в промышленности, коммунально-бытовой и других сферах.

Водоугольное топливо (ВУТ) представляет собой дисперсную топливную систему, состоящую из тонкоизмельченного угля с размерами частиц 100-500 мкм, воды и реагента-пластификатора. Концептуально относясь к технологии «CLEAN COAL», ВУТ обладает рядом экологических, технологических и экономических преимуществ на всех стадиях его производства и использования: обладает низким процентом отходов при сжигании (с полнотой сгорания не ниже 95%), что упрощает решение сложной задачи по улавливанию летучей золы; его стоимость ниже стоимости мазута в два-четыре раза и не превышает 15-20 процентов от цены исходного угля на месте его добычи при возможности использования углей любых марок; его можно применять подобно жидкому топливу при полном механизировании и автоматизировании процесса приёма, подачи и сжигания и др.

В данной работе приводятся результаты проведенных исследований по разработке технологии получения ВУТ на основе бурых углей Ангренского месторождения и дальнейшего применения его в качестве эффективного вида топлива в котлах производственного назначения с целью получения пара для использования в процессе сушки бетонных изделий методом пропарки.

Методы и объекты проведенных исследований.

При изучении процессов, сопровождающих цель исследования были использованы общепринятые методы изучения строительных материалов, принятые в силикатной технологии и теплотехнические расчетные работы, связанные с горением твердого топлива и ВУТ.

Выбор угольного топлива для получения ВУТ производился на основе анализа основных критериев, к которым относятся: низшая теплота сгорания рабочего топлива, массовая доля общей влаги в рабочем состоянии топлива, зольность, размер кусков и стоимость. На их основе нами был выбран уголь Ангренского месторождения марки 2БПК, качественные характеристики которого приведены в таблице 1.

Таблица 1.

Технологические показатели Ангренского угля марки 2БПК

|

Характеристика |

Показатели |

|

Марка (группа) |

2БПК |

| Размер кусков, мм. |

50-200 (300) |

|

Зольность, Ас, % не более |

17,0 |

|

Массовая доля общей влаги в рабочем состоянии топлива,Wр, %, не более |

30,0 |

|

Массовая доля кусков размером, менее нижнего предела, % не более |

20,0 |

|

Массовая доля минеральных примесей (породы) с размерами кусков 25 мм и более, с шахт, % не более |

2,0 |

|

Массовая доля минеральных примесей (породы), с размерами кусков 25 мм и более, с разрезов, % не более |

3,0 |

|

Теплота сгорания рабочего топлива, ккал/кг |

2620 |

В качестве пластификатора был использован продукт ЧП «Max Luxe Service» ОП-10, который представляет собой высокоэффективное поверхностно активное вещество в виде густой прозрачной жидкости светло-желтого цвета с удельным весом 1,06 г/см3. Массовая доля основного вещества составляет 53%. Показатели свойств пласификатора приведены в таблице 2.

Массовая доля основного вещества составляет 53%. Показатели свойств пласификатора приведены в таблице 2.

Таблица 2.

Характеристика пластификатора ОП-10

|

Наименования показателей |

Норма |

Результат испытаний |

|

Внешний вид при комнатной температуре (20-250С) |

Густая полупрозрачная жидкость от светлого до желтого цвета |

Соответствует |

|

Показатель активности водородных ионов раствора, pH |

6,0-9,5 |

6,9 |

|

Кислотное число, мг, КОН/г вещества, не более |

15 |

4 |

|

Массовая доля воды, % не более |

50 |

47 |

|

Удельный вес, г/см3 не менее |

1,05 |

1,06 |

|

Массовая доля основного вещества |

35 |

53 |

Учитывая тот факт, что для приготовления ВУТ можно использовать воду любого качества, включая шахтные и промышленные, нами для этой цели была использована обычная питьевая вода. Был определен компонентный состав ВУТ на основе изучения его основных физико-технических показателей, таких как температура воспламенения, температура горения и степень выгорания. Оптимальный состав ВУТ был следующим: Ангренский уголь марки 2БПК-70%, вода-30% и ПАВ в виде ОП-10- 1 % (сверх 100%). Температура воспламенения составляла 5500С, температура горения- 950-10500С, а степень выгорания достигала до 99,55%.

Был определен компонентный состав ВУТ на основе изучения его основных физико-технических показателей, таких как температура воспламенения, температура горения и степень выгорания. Оптимальный состав ВУТ был следующим: Ангренский уголь марки 2БПК-70%, вода-30% и ПАВ в виде ОП-10- 1 % (сверх 100%). Температура воспламенения составляла 5500С, температура горения- 950-10500С, а степень выгорания достигала до 99,55%.

Водоугольное топливо можно представить в виде двухфазной водно-дисперсной системы со средним размером угольных частиц 50-100мкм, дальнейшее повышение степени помола угля при этом требует больших энергетических затрат. Основным недостатком ВУТ является низкая устойчивость из-за недостаточной прочности системы «жидкость-твердая фаза», даже при наличии фиксирующих добавок пластификаторов в количестве 1-3%.

Для повышение устойчивости водоугольной суспензии требуется доработка топливной композиции. Данная задача может быть выполнена с помощью кавитационной обработки. В разработанной нами технологической схеме получения ВУТ смешивание угольного порошка с водой и технологическими добавками происходит в кавитаторе, основной функцией которого и является доработка топливной композиции. Кавитационная обработка способствует деструкции молекул угля, который распадается на отдельные органические составляющие с активной поверхностью частиц и большим количеством свободных органических радикалов частиц размером 5-10 микрон. В предлагаемом нами кавитаторе вместо вала с лопастями установлен обычный вал без лопастей. Исключение лопастей в вале компенсируется более высоким давлением подаваемым электронасосом. Интенсивное воздействие на жидкость микроударов, кавитационных разрывов, растяжений и ультразвуковой вибрации приводит к измельчению частиц дисперсной фазы и образованию устойчивых эмульсий и суспензий.

В разработанной нами технологической схеме получения ВУТ смешивание угольного порошка с водой и технологическими добавками происходит в кавитаторе, основной функцией которого и является доработка топливной композиции. Кавитационная обработка способствует деструкции молекул угля, который распадается на отдельные органические составляющие с активной поверхностью частиц и большим количеством свободных органических радикалов частиц размером 5-10 микрон. В предлагаемом нами кавитаторе вместо вала с лопастями установлен обычный вал без лопастей. Исключение лопастей в вале компенсируется более высоким давлением подаваемым электронасосом. Интенсивное воздействие на жидкость микроударов, кавитационных разрывов, растяжений и ультразвуковой вибрации приводит к измельчению частиц дисперсной фазы и образованию устойчивых эмульсий и суспензий.

Кавитационная обработка также влияет на состояние воды, в ней образуются атомарный водород, перекись водорода Н2О2, вода в возбужденном состоянии и другие компоненты, в результате чего происходит образование активной дисперсной среды, насыщенной компонентами ионного и катионного типа. Полученное по этой технологии ВУТ характеризуется повышенной реакционной способностью и высокой устойчивостью и может храниться без разрушения достаточно долгое время [5].

Полученное по этой технологии ВУТ характеризуется повышенной реакционной способностью и высокой устойчивостью и может храниться без разрушения достаточно долгое время [5].

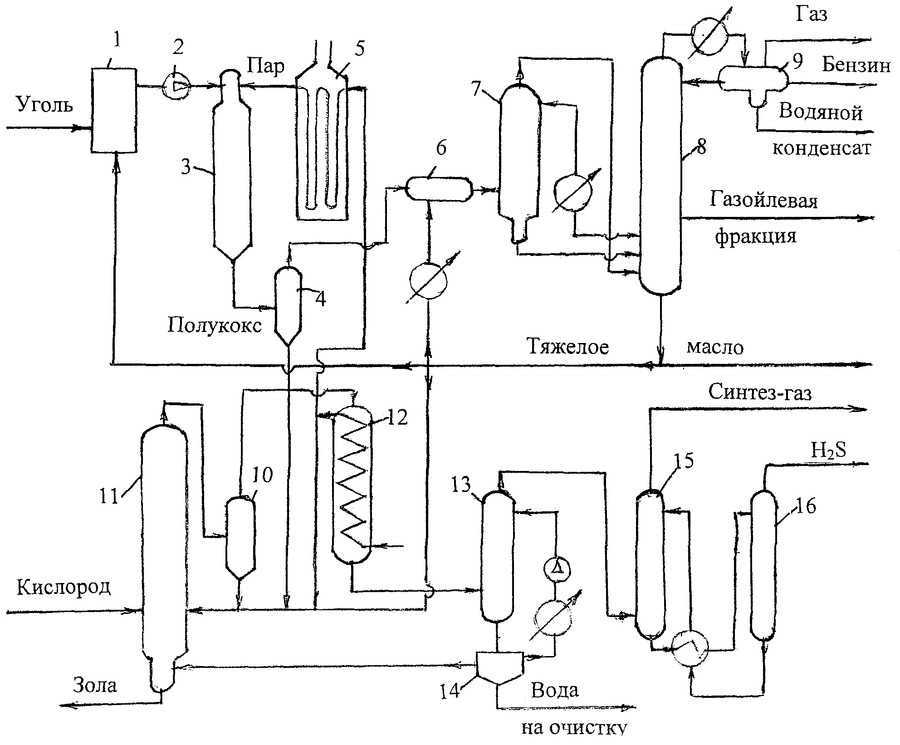

На основе полученных данных нами разработана технология получения ВУТ из сырьевых компонентов Узбекистана. Она состоит из 3 основных частей:

— Дробление угля

— Мокрый помол и гомогенизация

— Хранение ВУТ

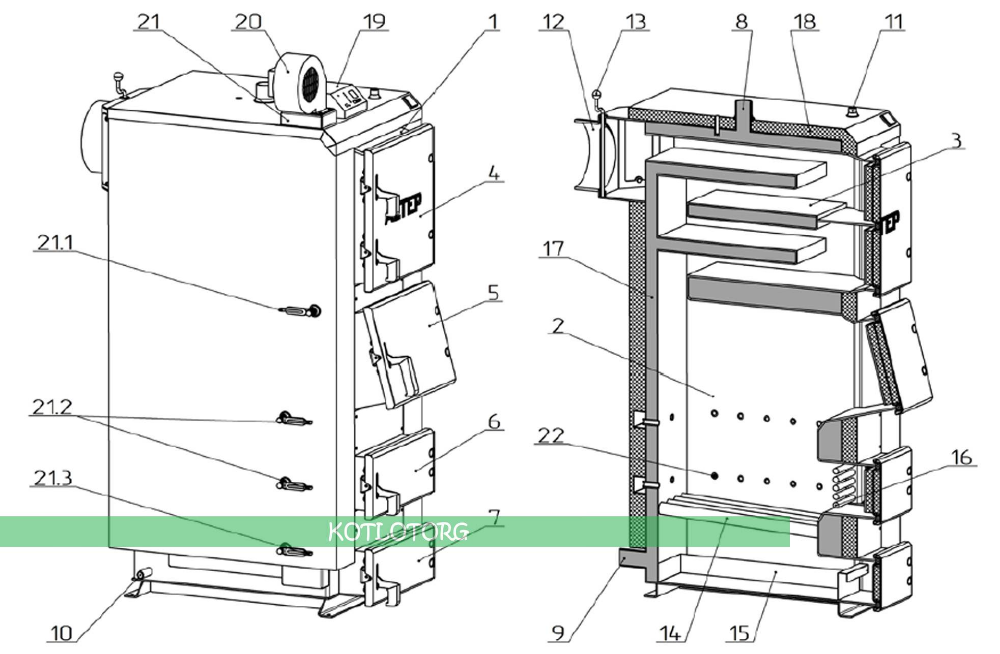

Ангренский бурый уголь автотранспортом доставляется к месту приготовления ВУТ. В случае превышения размера зерен угля 12 мм производится его дробление с помощью валковых дробилок, после чего уголь поступает на бункер дробленного угля и ленточным конвейером поступает на мокрый помол и гомогенизацию. Сюда же поступают с помощью насоса вода с дозированным количеством ПАВ ОП-10. Мокрый помол водоугольной суспензии осуществляется в шаровой мельнице, поскольку энергия затрачиваемая на раскол частиц угля существенно меньше чем энергия сжатия. При добавке ПАВ благодарю смешиванию с водной средой происходит равномерное распределение ПАВ между частицами угля, снижается прочность контакта между частицами угля вследствие образования структурированных адсорбционных слоев. ПАВ предотвращает обычное агрегирование частиц то есть каогуляцию. Для повышения однородности водоугольной суспензии после мокрого помола, суспензия поступает в кавитатор, где происходит доработка топливной композиции и увеличивается степень однородности приготовленной суспензии. Комплекс промежуточного накопления водоугольного топлива предназначен для хранения ВУТ и его дозированной подачи на котел. Большая часть дополнительного оборудования, которая подключается к узлу мокрого помола и гомогенизации может быть изготовлена по месту объекта.

ПАВ предотвращает обычное агрегирование частиц то есть каогуляцию. Для повышения однородности водоугольной суспензии после мокрого помола, суспензия поступает в кавитатор, где происходит доработка топливной композиции и увеличивается степень однородности приготовленной суспензии. Комплекс промежуточного накопления водоугольного топлива предназначен для хранения ВУТ и его дозированной подачи на котел. Большая часть дополнительного оборудования, которая подключается к узлу мокрого помола и гомогенизации может быть изготовлена по месту объекта.

К ним относятся:

— Промежуточная емкость для воды и ВУТ

— Насосы для воды

— Трубопроводы

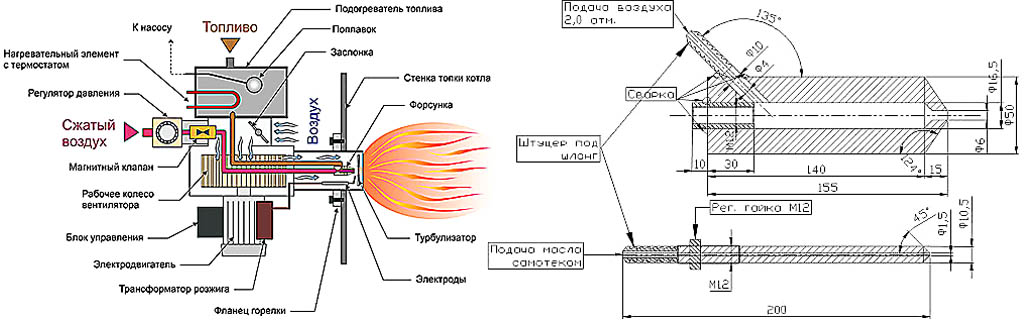

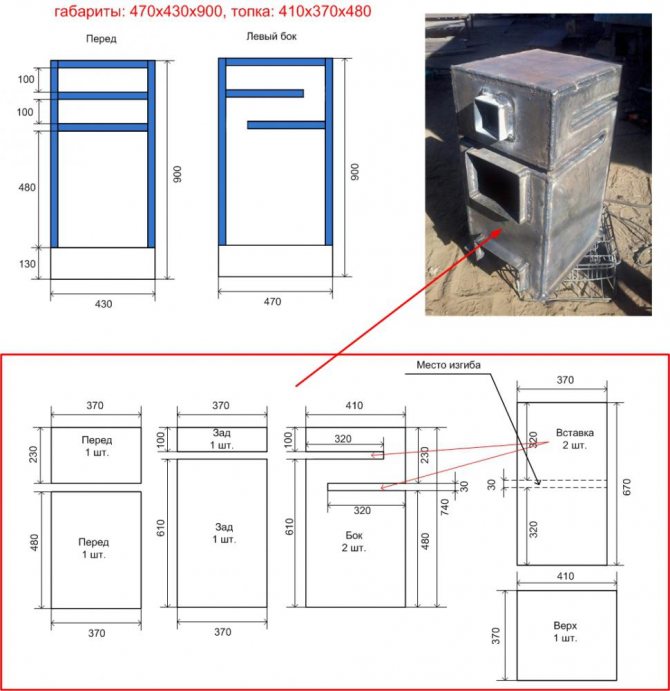

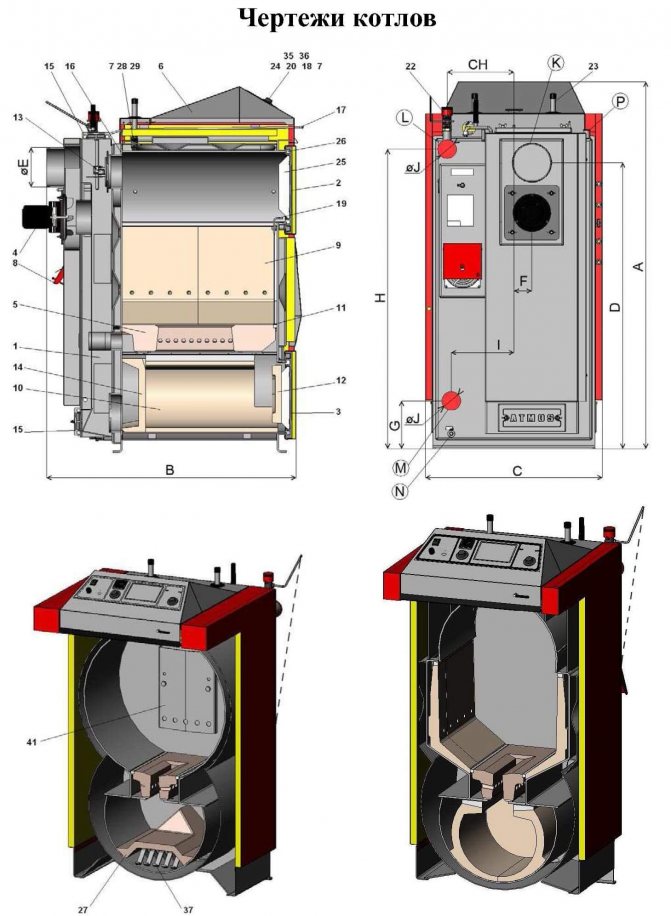

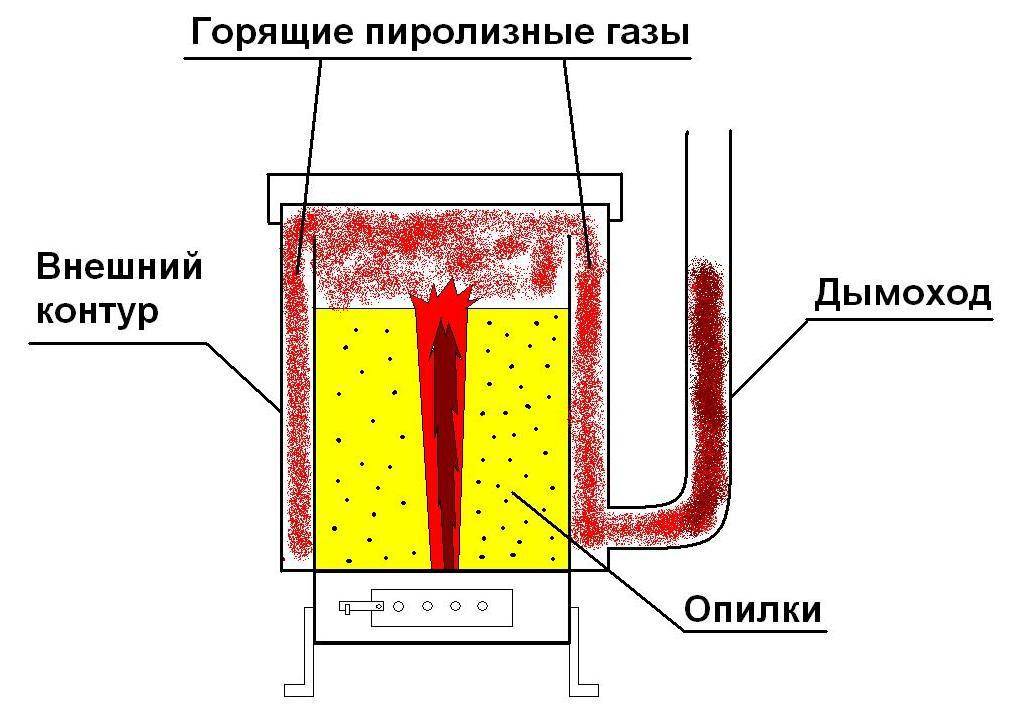

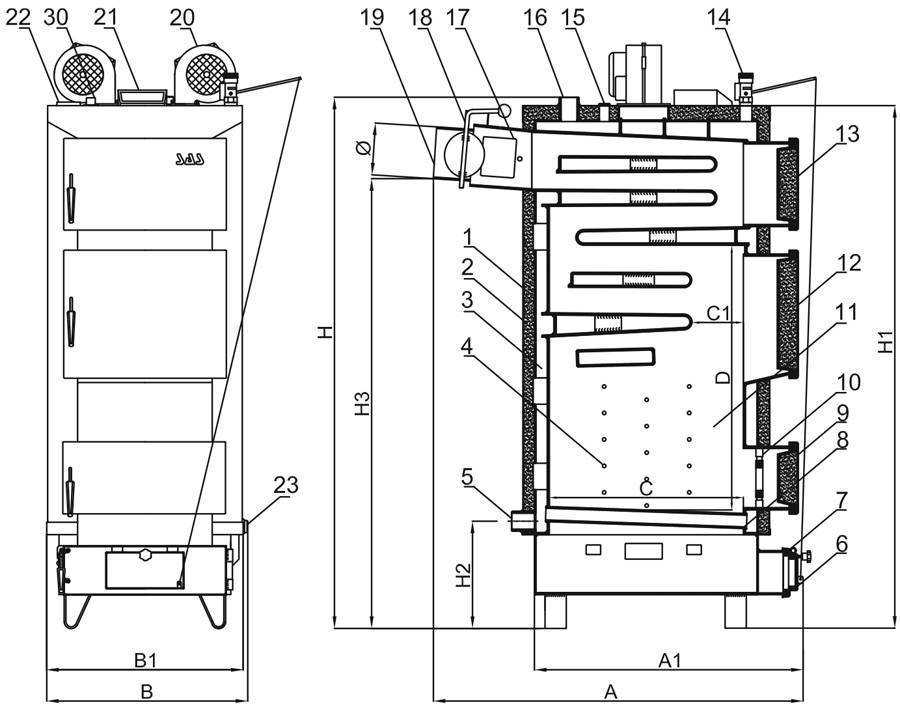

Сжигание ВУТ осуществляется с помощью форсунки для распыла, который состоит из распылителя и держателя. Распылитель предназначен для дозированной подачи и распыления ВУТ в котле или предтопке. Подача ВУТ на сжигание осуществляется насосами из емкостей хранения через перемешивающее устройства. ВУТ сжигается путем распыления в факеле. Сам процесс горения происходит при 950-10500 С.

Сам процесс горения происходит при 950-10500 С.

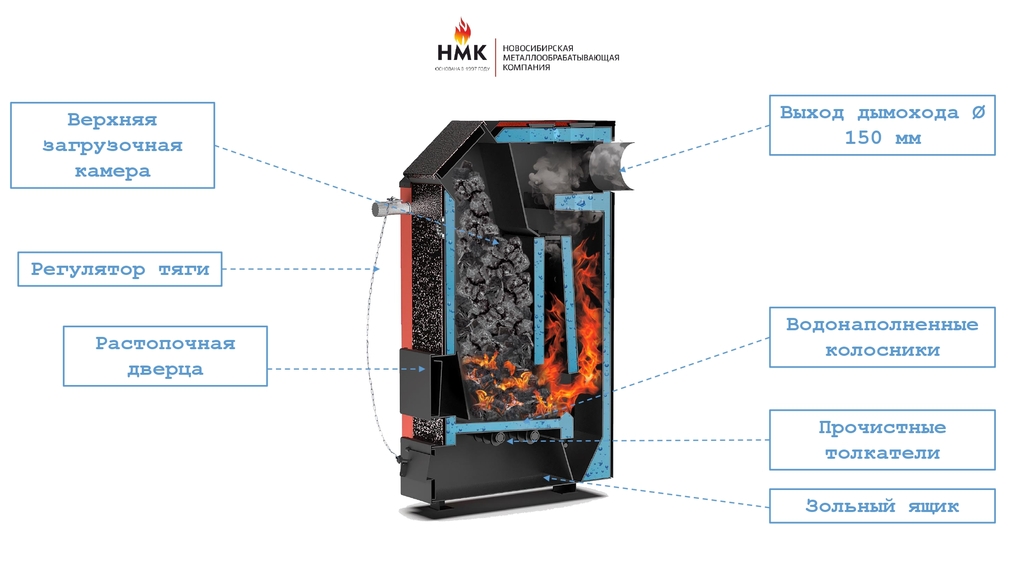

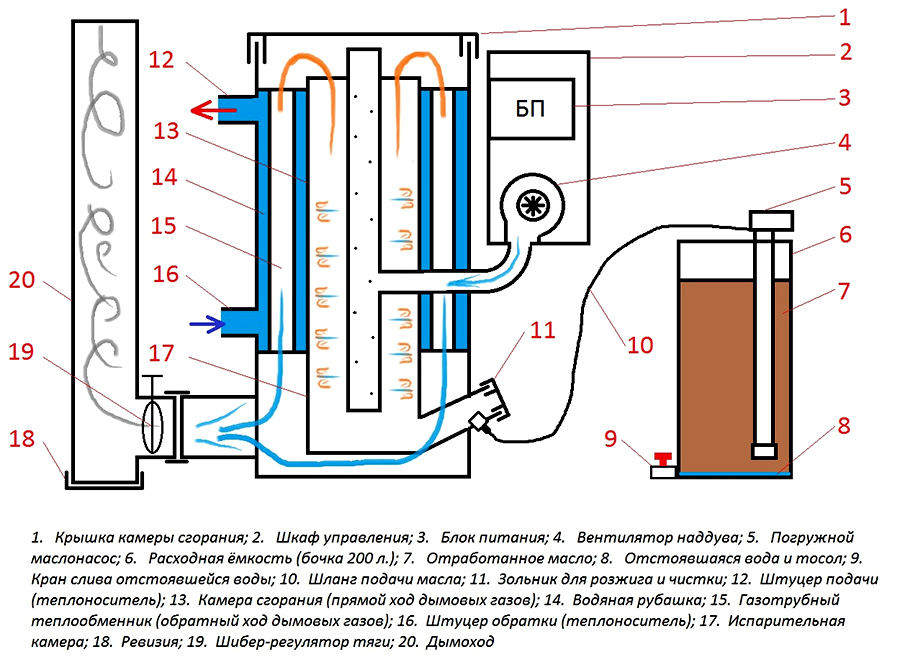

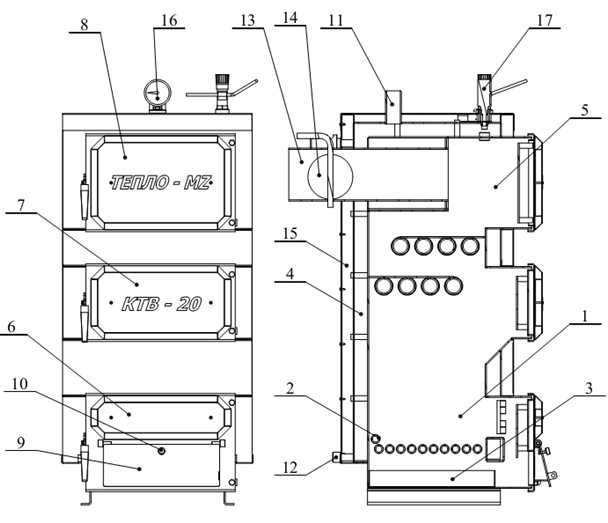

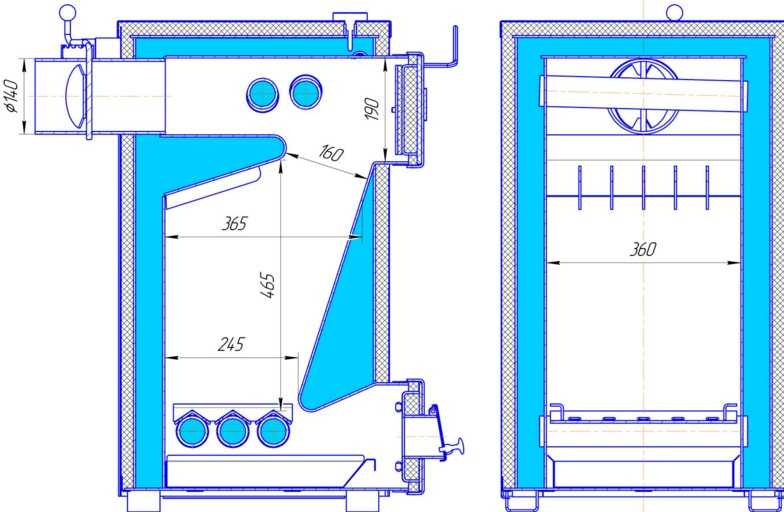

Рисунок 1. Технологическая схема получения ВУТ.

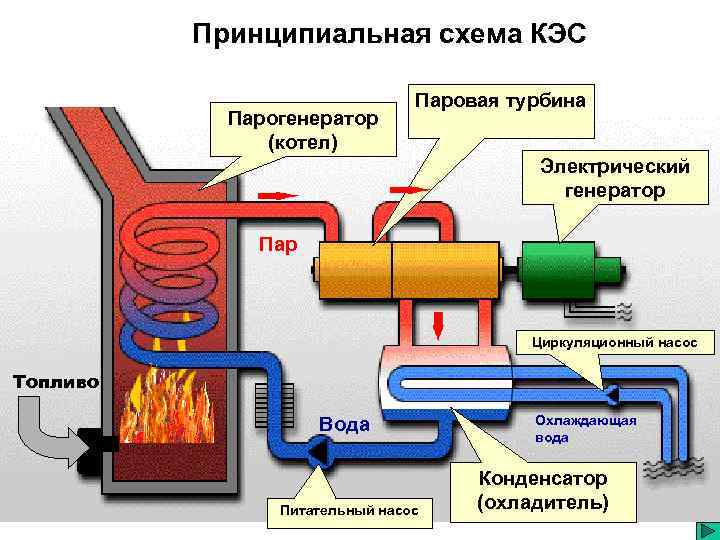

Обширные и длительные исследования свойств ВУТ показали, что наиболее востребованной на применение водоугольной технологии является малая энергетика, в число которых входят котлы производственного назначения [7]. Исходя из этого, нами проводились исследования по использованию пара от горения ВУТ в парогенераторе в качестве пропарочного компонента на стадии сушки бетонных стеновых изделий. При этом, ориентировались на показателях калорийности и температуры образующегося пара при сжигания ВУТ. Максимальная температура пара при этом была в пределах 193-2000С. ВУТ будет доставляться в котельную в готовом виде и хранится в закрытых емкостях. Подача ВУТ на сжигание осуществляется насосами из емкостей хранения через перемешивающее устройства. ВУТ сжигается путем распыления в факеле. Сам процесс горения происходит при 950-10500 С.

В таблице 3 приводятся данные по сопоставлению условий сушки бетона методом естественного высыхания и пропарки.

Таблица 3.

Условия сушки бетона

|

Условия сушки бетона |

В нормальных условиях |

В пропарочной камере паром, полученным при сжигании ВУТ |

|

Температура воздуха |

От +5 оС до +25 оС |

100 оС |

|

Влажность воздуха |

Меняется |

100% |

|

Антизамерающие добавки |

Зимой обязательно |

Не требуется |

|

Срок высыхания до 70% прочности |

20 дней |

30-52 часов |

|

Срок высыхания до 100% прочности |

28 дней |

15 дней |

Как видно из данных таблицы, при использовании парогенераторов и пропарочных камер значительно сокращается время сушки изделий из бетона. Так, вместо положенных 28 дней, срок сушки бетона до 70% прочности составляет 30-52 часов, а до 100% — менее 15 дней.

Так, вместо положенных 28 дней, срок сушки бетона до 70% прочности составляет 30-52 часов, а до 100% — менее 15 дней.

Выполненные расчеты показывают [9], что использование ВУТ позволяет существенно снизить (до 1,5-3,5 раза) вредные выбросы в атмосферу, а также повысить эффективность использования топлива до 98 % , тогда как при традиционном сжигании угля эффективность составляет не более 60 %.

Таблица 4.

Выбросы при сжигании ВУТ

|

Выбросы |

При сжигании угля, т/г. |

При сжигании ВУТ, т/г. |

|

Твердые частицы |

18,95 |

3,89 |

|

Оксид серы |

0,062 |

0,036 |

|

Оксид азота |

0,000175 |

0,000093 |

Таким образом, разработанная технология получения высокоэффективного водо-угольного топлива (ВУТ) на основе доступного и дешевого местного сырья — Ангренского месторождения угля и поверхностно активного вещества ОП-10, позволит расширить сферы использования низкокачественных местных углей с низкой теплотой сгорания. Полученный вид альтернативного топлива характеризуется степенью выгорания, достигающего до 99,5%, обеспечивает температуру горения в пределах 950-1050оС и способствует существенному снижению количества токсичных оксидов при сгорании. При использовании ВУТ в качестве основного топлива в паровых котлах для получения пара для пропарки бетона на стадии его сушки наблюдается существенное сокращение срока высыхания бетона и снижение количества вредных выбросов в атмосферу.

Полученный вид альтернативного топлива характеризуется степенью выгорания, достигающего до 99,5%, обеспечивает температуру горения в пределах 950-1050оС и способствует существенному снижению количества токсичных оксидов при сгорании. При использовании ВУТ в качестве основного топлива в паровых котлах для получения пара для пропарки бетона на стадии его сушки наблюдается существенное сокращение срока высыхания бетона и снижение количества вредных выбросов в атмосферу.

Список литературы:

- Абдуманнопов Н. А. и др. Модернизация кольцевой печи для обжига строительного кирпича //Научное знание современности. – 2018. – №. 12. – С. 25-29.

- Алимджанова Д.И., Муйдинова Н.К. Повышение эффективности горения угольного топлива в кольцевой печи для обжига строительного кирпича. Universum: технические науки: научный журнал. – № 4(73). Часть 1. М., Изд. «МЦНО», 2020. – 72 с

- Гуляницкий Н.А., Ткаченко С.В. Водоуголное топливо – путь к энергонезависимоти.

Журнал «Сахар» №4, 2008 г.

Журнал «Сахар» №4, 2008 г. - Долинский А.А., Халатов А.А. Водоугольное топливо: перспективы использования в теплоэнергетике и жилищно-коммуникальном секторе. ISSN 0204-3602 / Промышленная теплотехника, 2007, т.29. №5.

- Каримов А.А. Особенности сжигания в кипящем слое водоугольного топлива из бурых углей Республики Узбекистан, »Молодой ученый», № 9 (143). Технические науки. Март, 2017.

- Левченко П.В. Расчеты печей и сушил силикатной промышленности. Альянс . Москва. 2007. с.-368

- Мальцев Л.И., Кравченко И.В., Кравченко А.И., Самборский В.Е. Прикладные аспекты технологии приготовления и сжигания водоугольного топлива. Сборник научных статей. Современная наука.2011.№1(6).

- Сухов П. Альтернативы топлива, энергетика. Водно-угольное топливо: за и против. Журнал: Энергия промышленного роста. 2017 г. Москва.

- Финягин А.И., Володарский И.Х., Филиппов Г.А. и др. Методика расчета выбросов загрязняющих веществ при сжигании водоугольного топлива.

Москва 1990.с.-6 .

Москва 1990.с.-6 .

Китай Промышленная горелка для каменноугольной воды Производители, Поставщики, Фабрика — Индивидуальные Промышленная горелка для угольной воды оптом

Водно-угольная суспензия — это новый тип жидкого топлива на основе угля, который получают из очищенного угля физическим методом. Его характеристики сгорания почти такие же, как у пылевидного угля, а его физическое состояние аналогично маслу, поэтому при хранении, транспортировке, перекачке и распылении топлива …

Отправить запрос

- Подробная информация о продукции

- Запрос

Водно-угольная суспензия — это новый тип жидкого топлива на основе угля, который получают из очищенного угля физическим методом. Его характеристики сгорания почти такие же, как у пылевидного угля, а его физическое состояние схоже с нефтью, поэтому при хранении, транспортировке, перекачке и распылении топлива, управлении сжиганием и регулировкой и т. Д. Методы могут быть примерно такими же, как у нефти, поэтому уголь водная суспензия является более чистой и экономичной и может заменить масло; В технологии сжигания шлама в угольной воде форсунка распыления горелки является ключевой технологией. В настоящее время существует три вида форсунок: первая — это вихревое смесительное сопло низкого давления, вторая — смешивающая форсунка y-типа, а третья — многополюсная распылительная форсунка.

В настоящее время существует три вида форсунок: первая — это вихревое смесительное сопло низкого давления, вторая — смешивающая форсунка y-типа, а третья — многополюсная распылительная форсунка.

Горелка CWS, разработанная нашей компанией, является своего рода высокоэффективной горелкой с угольной водой. Это главным образом решает проблемы нестабильного и недостаточного сгорания при использовании CWS в качестве сырья, и проблема с соплом CWS часто блокируется, и кокс часто накапливается в печи и так далее. Основные характеристики заключаются в следующем:

Поглощение немецкой технологии распыления при низком давлении, только среднее давление распыления 0,4 ~ 0,8 МПа может обеспечить достаточное сгорание суспензии угольной воды, эффективно контролировать расстояние распыления и избежать явления прилипания суспензии угольной воды к стенке печи, вызванного технологией распыления под высоким давлением.

Соотношение водной суспензии угля и распылительной среды может регулироваться автоматически для улучшения скорости выгорания топлива.

Разумное распределение воздуха для формирования подходящего аэродинамического поля, чтобы обеспечить стабильность и экономичность горения CWS.

Уникальная компоновка, широкий диапазон адаптации топлива, позволяет сжигать низколетучий угольный водный шлам (антрацитовый угольный водный шлам).

Сопло изготовлено из специального износостойкого керамического материала, время непрерывной работы которого составляет более 2000 часов.

Система зажигания легкого масла и система сжигания шлама независимы и взаимосвязаны. Суспензия может сжигаться независимо от топлива. Топливо может быть интегрировано с угольной суспензией / тяжелой нефтью / дизельным топливом / природным газом в соответствии с требованиями клиентов.

горячая этикетка : Промышленная горелка для каменноугольной суспензии, Китай, производители, поставщики, фабрика, заказная, оптовая торговля, цена, купить

-

Промышленная горелка с низким содержанием азота

-

Печь для сжигания природного газа

-

Котел с дизельным топливом

-

Клапан природного газа

-

Углеродная Ротационная Горелка Печи

-

Печь для сжигания растительного масла

Плохие новости: ученые делают дешевый газ из угля

В последнее время много шума наделали электромобили, но более жизнеспособным транспортным топливом будущего может быть жидкое топливо, полученное из угля. Ученые разработали новый способ преобразования угля в бензин для вашего автомобиля с использованием гораздо меньшего количества энергии, чем текущий процесс. Прогресс делает увеличение масштабов экологически неблагоприятного топлива более экономичным, чем более экологичные альтернативы.

Ученые разработали новый способ преобразования угля в бензин для вашего автомобиля с использованием гораздо меньшего количества энергии, чем текущий процесс. Прогресс делает увеличение масштабов экологически неблагоприятного топлива более экономичным, чем более экологичные альтернативы.

Если цены на нефть снова вырастут, внедрение новой технологии преобразования угля в жидкость, о которой сообщалось на этой неделе в Science может подорвать внедрение электромобилей или биотоплива нового поколения. И это плохая новость для борьбы с изменением климата.

Новый процесс может сократить энергозатраты на производство топлива на 20 процентов только за счет изменения промежуточных химических стадий, сказал соавтор Бен Глассер из Университета Витватерсранда в Йоханнесбурге, Южная Африка. Но топливо, полученное из угля, может производить в два раза больше CO2, чем традиционное нефтяное топливо, и в лучшем случае будет выделять как минимум столько же парниковых газов.

«Суть в том, что в предложенном ими процессе есть один фатальный недостаток с точки зрения защиты климата», — написал Пушкер Кареча из Института космических исследований имени Годдарда НАСА в электронном письме Wired. com. «Это позволит выбросам жидкого топлива CO2 продолжать увеличиваться до бесконечности».

com. «Это позволит выбросам жидкого топлива CO2 продолжать увеличиваться до бесконечности».

Гонка за альтернативные виды топлива разгорелась в прошлом году, когда цена на нефть достигла 150 долларов за баррель, а в этом году упала ниже

40 долларов. Тем не менее, хотя эксперты расходятся во мнениях относительно сроков, ясно, что традиционные источники нефти в конечном итоге закончатся. Список претендентов на замену масла длинный и разнообразный. Альтернативные виды топлива могут включать этанол нового поколения, биотопливо из водорослей, водород и природный газ, или же автомобили могут работать преимущественно на электричестве.

Но проблема всех новых видов топлива в том, что они должны масштабироваться до

— а это сложнее, чем кажется. Кроме того, многие опасаются, что биотопливо может вызвать массовые негативные изменения в землепользовании.

Процесс варки угля в жидкое топливо, с другой стороны, уже зарекомендовал себя в массовом масштабе. Возьмите уголь, добавьте немного воды, приготовьте, и у вас есть жидкое топливо для вашего автомобиля. Водород в воде связывается с углеродом и вуаля: углеводороды, такие как октан. Именно тот факт, что уголь может работать, делает их такой пугающей идеей для людей, посвятивших себя борьбе с изменением климата.

Водород в воде связывается с углеродом и вуаля: углеводороды, такие как октан. Именно тот факт, что уголь может работать, делает их такой пугающей идеей для людей, посвятивших себя борьбе с изменением климата.

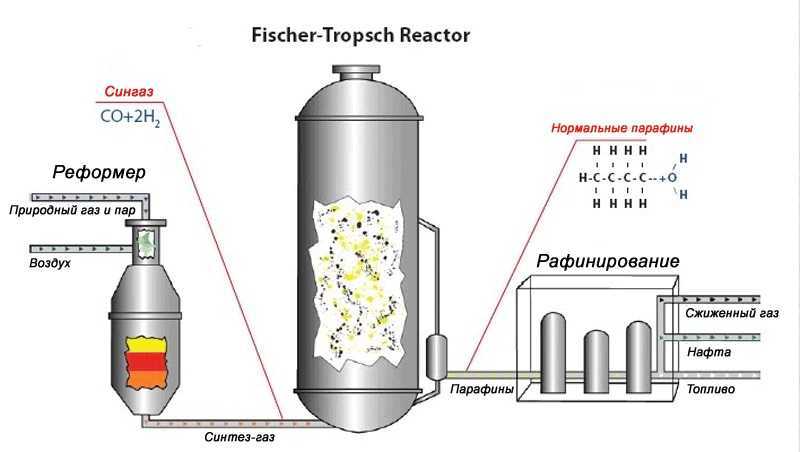

Во время Второй мировой войны нацисты использовали так называемый процесс Фишера-Тропша, чтобы обеспечить до половины своих транспортных потребностей в топливе. Позже, в эпоху апартеида, Южная Африка начала крупную программу по переработке угля в жидкие углеводороды и в настоящее время поддерживает крупнейшую в мире индустрию CTL. Заводы страны производят 160 000 баррелей топлива в день, немного больше, чем все жители и предприятия Юты потребляют каждый день.

Традиционный процесс использует монооксид углерода, диоксид углерода и водород в качестве ингредиентов молекулярного супа, который превращается в углеводороды. 9В процессе 0007 Science используются только CO2 и водород.

Вода для угля | Союз обеспокоенных ученых

Угольные электростанции, которые производят почти половину электроэнергии в стране, оказывают значительное влияние на количество и качество воды в Соединенных Штатах. Вода используется для добычи, промывки, а иногда и транспортировки угля; для охлаждения пара, используемого для производства электроэнергии на электростанции; и контролировать загрязнение от завода. Действия по добыче и сжиганию угля, а также обращение с отходами также могут иметь серьезные последствия для качества воды.

Вода используется для добычи, промывки, а иногда и транспортировки угля; для охлаждения пара, используемого для производства электроэнергии на электростанции; и контролировать загрязнение от завода. Действия по добыче и сжиганию угля, а также обращение с отходами также могут иметь серьезные последствия для качества воды.

Производство электроэнергии

Как и все теплоэлектростанции, угольные электростанции требуют охлаждения. Доступны три основных варианта: прямоточное, влажно-рециркуляционное и сухое охлаждение. Около 53 процентов угольных электростанций в Соединенных Штатах используют прямоточное охлаждение, около 40 процентов используют влажную рециркуляцию и менее одного процента используют сухое охлаждение.[1] В Таблице 1 показаны потребности в воде в галлонах на мегаватт-час (МВтч или тысяча киловатт-часов) производства электроэнергии. (Несмотря на свое название, системы сухого охлаждения по-прежнему требуют воды для обслуживания, очистки и продувки системы, как объясняется ниже). [2]

[2]

| Проходной | Рециркуляционный | Сухое охлаждение | ||||

| Вывод | Расход | Вывод | Расход | Вывод | Расход | |

| Уголь (традиционный) | 20 000 — 50 000 | 100 — 317 | 500 — 1 200 | 480 — 1 100 | Н/Д | Н/Д |

| Вода, забираемая и потребляемая для охлаждения, в галлонах воды, необходимой на мегаватт-час произведенной электроэнергии[3]. | ||||||

Выбор системы охлаждения, используемой на угольной электростанции, влияет не только на потребность в воде, но и на эффективность электростанции в целом. По оценкам Агентства по охране окружающей среды США (EPA), угольные электростанции, использующие сухое охлаждение, производят примерно на семь процентов меньше энергии, чем те, которые используют системы мокрой рециркуляции.[4] Поскольку угольная энергетика получает всю свою энергию от производства пара, сухое охлаждение оказывает большее влияние на эффективность угольных электростанций, чем большинство электростанций, работающих на природном газе. [5],[6]

По оценкам Агентства по охране окружающей среды США (EPA), угольные электростанции, использующие сухое охлаждение, производят примерно на семь процентов меньше энергии, чем те, которые используют системы мокрой рециркуляции.[4] Поскольку угольная энергетика получает всю свою энергию от производства пара, сухое охлаждение оказывает большее влияние на эффективность угольных электростанций, чем большинство электростанций, работающих на природном газе. [5],[6]

Угольные котлы также используют небольшое количество воды для продувки котла. В этом процессе вода сливается из котла, чтобы избавиться от примесей, которые накапливаются и образуют шлам, который может ухудшить производительность установки.

Более эффективная угольная технология, называемая комплексной газификацией с комбинированным циклом (IGCC), находится в стадии коммерциализации. Наряду со снижением загрязнения воздуха этот процесс может снизить потребление воды на 35-60 процентов по сравнению с обычными угольными электростанциями. [7]

[7]

Добыча угля и транспорт

Уголь можно добывать из глубоких подземных пещер, карьеров на поверхности или с вершин гор. Удаление горных вершин, наиболее разрушительный метод добычи полезных ископаемых, также оказывает огромное воздействие на воду. При этом методе добычи горнодобывающие компании используют взрывчатые вещества для удаления верхних слоев породы и грязи над угольным пластом и выбрасывают образовавшиеся обломки, как правило, в соседнюю долину. Этот метод может засыпать ручьи, загрязнить местные источники воды и увеличить риск наводнения. По оценкам Агентства по охране окружающей среды, открытая добыча угля путем удаления горных вершин похоронила почти 2000 миль верховьев Аппалачей, одних из самых биологически разнообразных водотоков в стране.[8]

В зависимости от качества уголь может нуждаться в «промывке» водой и химикатами для удаления серы и примесей, прежде чем его можно будет сжечь на электростанции. По данным Министерства энергетики США, общий объем воды, используемой для добычи угля в Соединенных Штатах (включая воду, используемую для промывки угля и охлаждения бурового оборудования), составляет от 70 миллионов до 260 миллионов галлонов в день. [9] Хранение отходов угледобычи вместе с водой, используемой для их отделения от угля, может представлять серьезную опасность в случае выхода из строя водохранилищ («навозохранилища») или прорыва шлама в близлежащие заброшенные шахты.

[9] Хранение отходов угледобычи вместе с водой, используемой для их отделения от угля, может представлять серьезную опасность в случае выхода из строя водохранилищ («навозохранилища») или прорыва шлама в близлежащие заброшенные шахты.

После добычи уголь необходимо транспортировать на электростанцию. В то время как большая часть угля в США перевозится поездами, баржами или грузовиками, некоторые транспортируются методом пульпопровода, который включает перекачку воды с мелкоизмельченным углем на большие расстояния. Шламопроводы отводят сотни галлонов воды на каждый мегаватт-час произведенной электроэнергии. [10]

Дожигание

При сжигании угля выделяется большое количество загрязняющих веществ, включая двуокись серы, двуокись углерода, оксиды азота и ртуть. Двуокись серы и оксиды азота могут смешиваться с дождем или снегом, образуя кислотные дожди. Эта смесь повышает кислотность озер и ручьев и может нанести вред или убить растения и животных. Ртуть является мощным нейротоксином, снижающим интеллект и иным образом нарушающим развитие мозга младенцев и детей, что связано с проблемами с сердцем. По данным Агентства по охране окружающей среды США, угольные электростанции являются источником более половины антропогенных (антропогенных) выбросов ртути в воздух в США[11]. После выхода из дымовой трубы ртуть падает на землю и накапливается в водоемах, а затем в тканях рыб, а также людей и животных, потребляющих эту рыбу.

По данным Агентства по охране окружающей среды США, угольные электростанции являются источником более половины антропогенных (антропогенных) выбросов ртути в воздух в США[11]. После выхода из дымовой трубы ртуть падает на землю и накапливается в водоемах, а затем в тканях рыб, а также людей и животных, потребляющих эту рыбу.

Оборудование для борьбы с загрязнением на электростанциях, называемое «скрубберами», может уменьшить выбросы диоксида серы в атмосферу за счет использования смеси известняка и воды для поглощения загрязняющих веществ. типичная электростанция.[12]

Угольная зола — еще одно вещество, имеющее последствия для воды, которое в больших количествах выбрасывается угольными электростанциями. Шлам и отходы угольной золы часто выбрасываются на необлицованные свалки и резервуары. В этих отходах содержатся тяжелые металлы и токсичные вещества. может загрязнять источники питьевой воды и наносить ущерб местным экосистемам. Например, когда 22 декабря 2008 года дамба для отходов угольной золы, связанная с заводом по производству ископаемых в Кингстоне, принадлежащем Управлению долины Теннесси, мощностью 1 500 мегаватт, в штате Теннесси, рухнула, из нее было выброшено примерно 1,1 миллиарда галлонов угля. пепел, смешанный с водой, попадает в реку Эмори.[13]

пепел, смешанный с водой, попадает в реку Эмори.[13]

Ранние технологии улавливания и хранения выбросов углерода, хотя и представляют интерес для контроля выбросов тепла, могут оказать существенное влияние на эффективность электростанций и потребовать больших объемов дополнительной воды. Добавление улавливания и хранения углерода к угольной электростанции увеличило бы потребление воды с 45 до 85 процентов.

Дополнительные данные об использовании воды в течение жизненного цикла см. в Meldrum et al. 2013.

Источники

[1] Союз заинтересованных ученых. 2012. UCS EW3 База данных энергии и воды V.1.3. www.ucsusa.org/ew3database.

[2] А. Смарт и А. Аспиналл. 2009 г. Вода и электроэнергетика: последствия использования. Австралийская национальная комиссия по водным ресурсам.

[3] Дж. Макник, Р. Ньюмарк, Г. Хит и К.С. Халлет. 2012. Эксплуатационное водопотребление и коэффициенты отбора для технологий производства электроэнергии: обзор существующей литературы. Письма об экологических исследованиях. 7 дои: 10.1088/1748-9326/7/4/045802.

Письма об экологических исследованиях. 7 дои: 10.1088/1748-9326/7/4/045802.

[4] Агентство по охране окружающей среды (EPA). 2009 г. Документ технической разработки для Заключительных правил, касающихся водозаборных сооружений охлаждающей воды для новых объектов. Вашингтон, округ Колумбия.

[5] Большинство установок, работающих на природном газе, — турбины с комбинированным циклом и турбины простого внутреннего сгорания — вырабатывают электроэнергию, по крайней мере, частично, используя силу газов от сгорания, а не полагаясь исключительно на паровой цикл, поэтому требуется меньше охлаждения для того же выход электроэнергии.

[6] Счетная палата правительства США. 2009. Взаимосвязь энергии и воды: улучшение федеральных данных о водопользовании улучшит понимание тенденций в водопотреблении электростанций. Вашингтон, округ Колумбия.

[7] Макник и др. 2012 (выше)

[8] Агентство по охране окружающей среды (EPA). 2010. Меморандум: Улучшение обзора АООС по добыче угля открытым способом в Аппалачах в соответствии с Законом о чистой воде, Законом о национальной политике в области окружающей среды и Исполнительным указом об экологической справедливости.