- Пиролиз и его виды — ЭКОПРОМ

- Пиролиз: описание и виды пиролиза

- типов процессов пиролиза: для сохранения возобновляемых ресурсов

- Что означает пиролиз?

- Как проводится пиролиз

- До

- Где используется пиролиз

- Типы процессов пиролиза

- Можно использовать и другие реакторы, в зависимости от условий. Шнековые реакторы используются как для быстрого, так и для медленного пиролиза.

- Бионефть – жидкий продукт быстрого пиролиза биомассы. Используется для химических производств. Это высококачественное углеводородное топливо, проверенное для использования в двигателях, турбинах и котлах. Если вы хотите узнать больше об отходах пищевых продуктов, загляните в наш блог «Биотопливо из пищевых отходов».

- 2.(b) Реакторы для медленного пиролиза

- Разница между быстрым и медленным пиролизом

- Заключение

- 15 Типы пиролизных реакторов и пояснение их характеристик

Пиролиз и его виды — ЭКОПРОМ

Главная / Статьи / Пиролиз и его виды

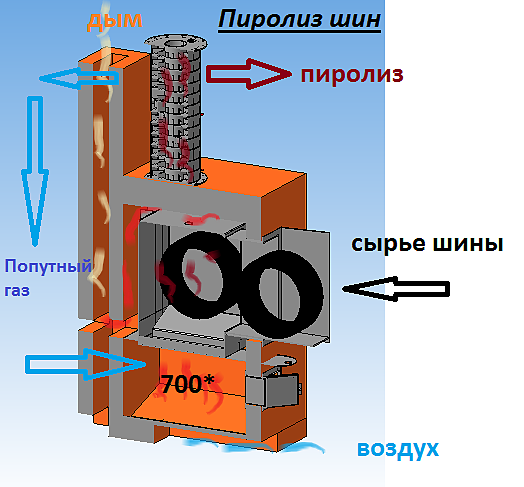

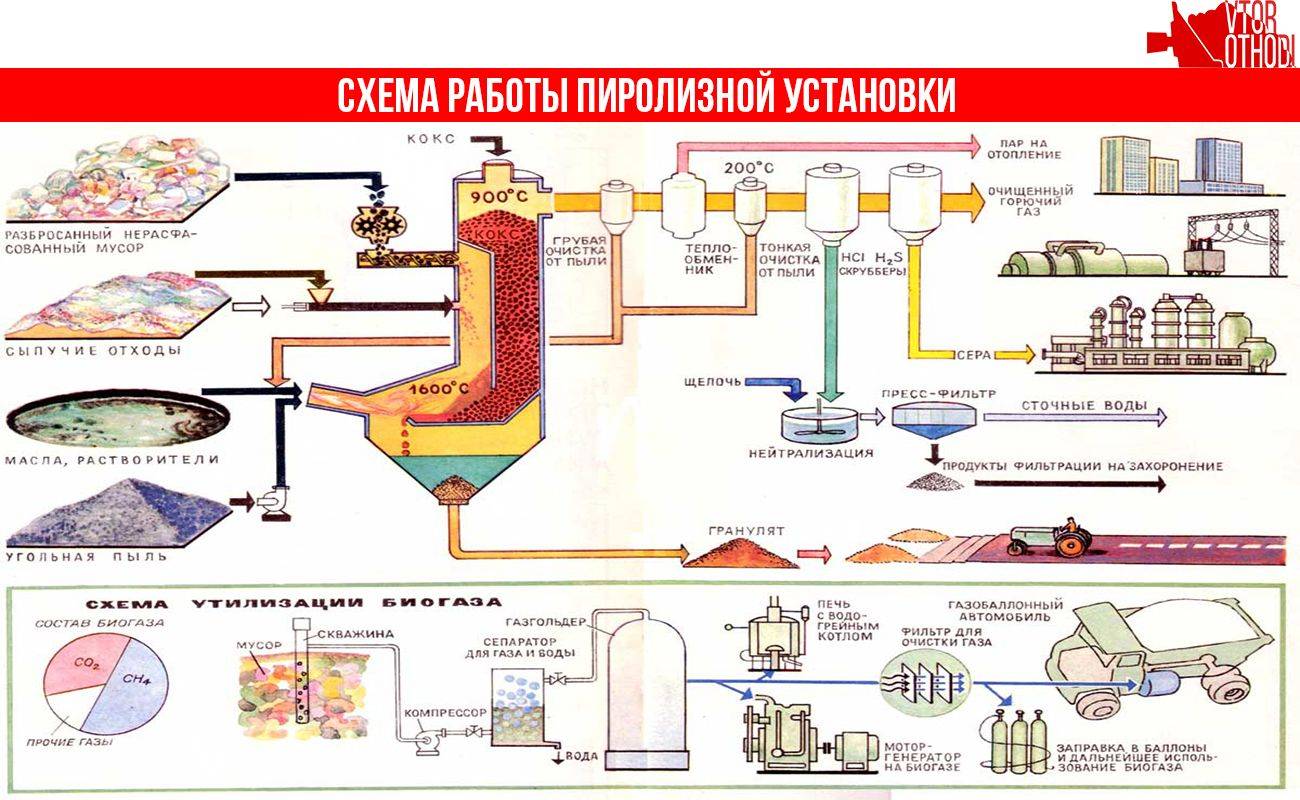

Не каждый из вас знает, что такое окислительный пиролиз. Именно поэтому данную статью хотелось бы начать непосредственно с разъяснения этого термина. Итак, окислительный пиролиз – это термическое разложение отходов промышленного производства. Данный процесс активизируется при контакте отходов с продуктами сгорания топлива или при их частичном сжигании. Окислительный пиролиз – это весьма эффективный способ обезвреживания промышленных отходов. Его можно использовать в тех случаях, когда такие способы обезвреживания отходов, как сжигание или газификация неуместны (например, пастообразные и вязкие отходы, пластмассовые предметы, влажные осадки, отходы, загрязненные маслами или мазутом и т.д.). Такие отходы, как отработанные шины, автомобильный скрап, кабели в измельченном состоянии, а также отходы, в состав которых входят металлы и их соли воспламеняются при нормальных температурах сжигания. Именно поэтому окислительный пиролиз – один из немногих возможных способов обезвреживания «сложных» отходов.

Одним из видов пиролиза является сухой пиролиз.

Сухой пиролиз — это эффективный метод термической обработки отходов. Он обеспечивает не только высокоэффективное обезвреживание, но и использование отходов в качестве химического сырья или топлива. Это способствует рациональному использованию природных ресурсов, а также развитию и внедрению в жизнь малоотходных и безотходных технологий производства.

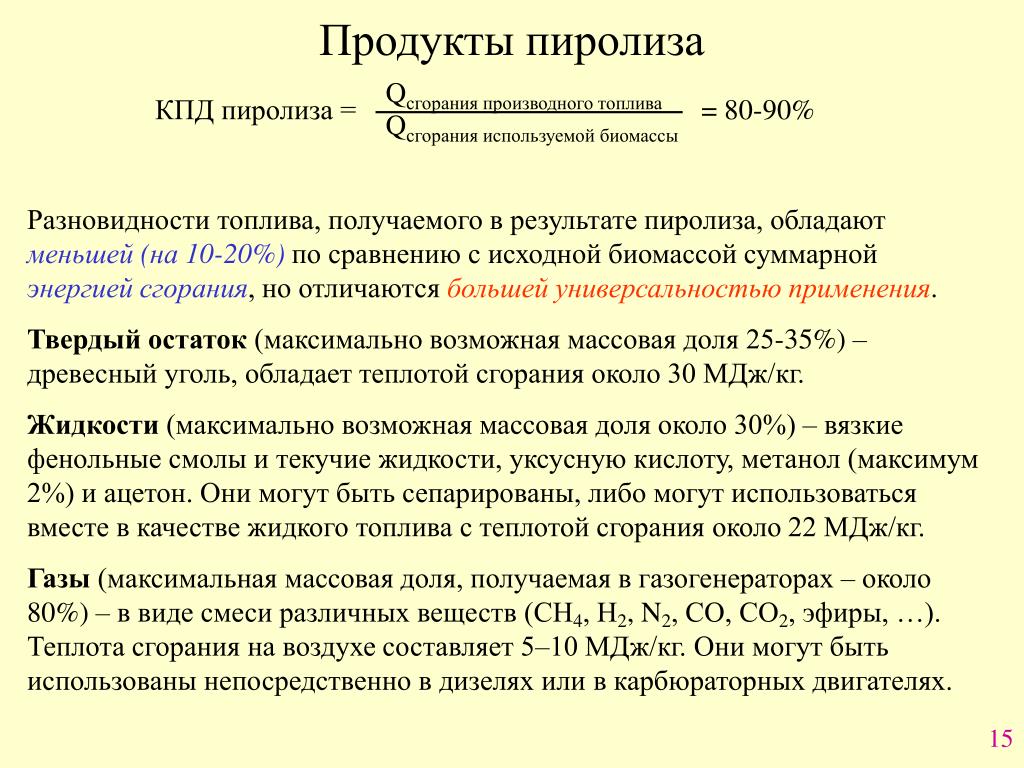

Сухой пиролиз – это процесс термического разложения, в котором не принимает участие кислород. И езультатом процесса является пиролизный газ с высокой теплотой сгорания, твердый углеродистый остаток и жидкий продукт.

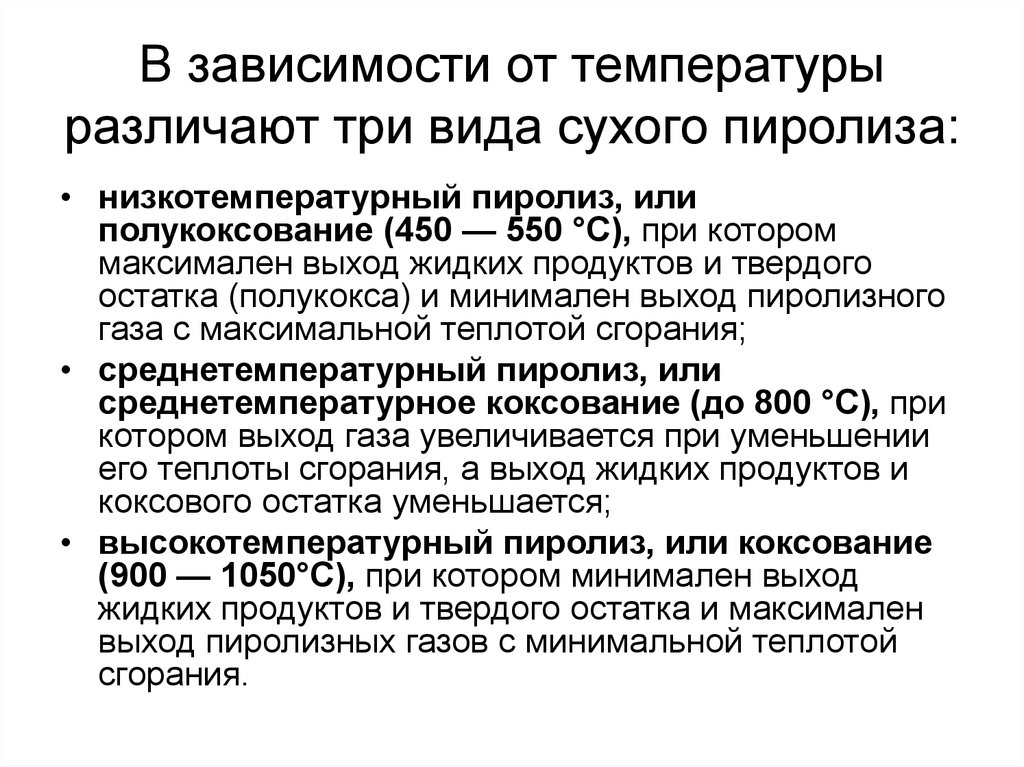

Пиролиз может происходить при разных температурах. В зависимости от этого различают такие виды пиролиза, как полукоксование (низкотемпературный пиролиз), среднетемпературное полукоксование (среднетемпературный пиролиз), а также коксование (высокотемпературный пиролиз).

Низкотемпературный пиролиз происходит при температуре 450 – 550 °С. Он характеризуется минимальным выходом пиролизного газа с максимальной теплотой сгорания и максимальным выходом жидких и твердых остатков. Если вам нужно получить первичную смолу, то этот метод – именно то, что вам нужно. Низкотемпературный пиролиз также идеально подходит для переработки некондиционного каучука в мономеры — сырье для вторичного создания каучука.

Он характеризуется минимальным выходом пиролизного газа с максимальной теплотой сгорания и максимальным выходом жидких и твердых остатков. Если вам нужно получить первичную смолу, то этот метод – именно то, что вам нужно. Низкотемпературный пиролиз также идеально подходит для переработки некондиционного каучука в мономеры — сырье для вторичного создания каучука.

Среднетемпературный пиролиз происходит при температуре до 800 °С. Он дает выход меньшему количеству жидкого остатка и кокса и большому количеству газа с меньшей теплотой сгорания.

Высокотемпературный пиролиз осуществляется при температуре от 900 до 1050° С. Коксование характеризуется минимальным выходом жидких и твердых продуктов и максимальной выработкой газа с минимальной теплотой сгорания.

В последнее время метод сухого пиролиза становится все более популярным. Сегодня это один из самых престижных и перспективных способов утилизации твердых органических отходов, а также выделения из них ценных компонентов.

Назад

Пиролиз: описание и виды пиролиза

По сути пиролиз – это распад материи на молекулярном уровне. Разложение органических и неорганических тканей при этом происходит благодаря сильному нагреву и полному отсутствию кислорода. В итоге сложные соединения распадаются на более простые, образуя новые элементы. Поэтому довольно часто данный процесс называют сухой перегонкой.

Описание процесса

Потребность в экологичном оборудовании для переработки химических отходов у нашего общества появилась уже давно. Первые пиролизные котлы стали запускать еще в конце позапрошлого века. А создание современных пиролизных агрегатов решило сразу несколько вопросов:

- экологическая составляющая;

- возможность накапливать результаты сжигания;

- экономическая выгода.

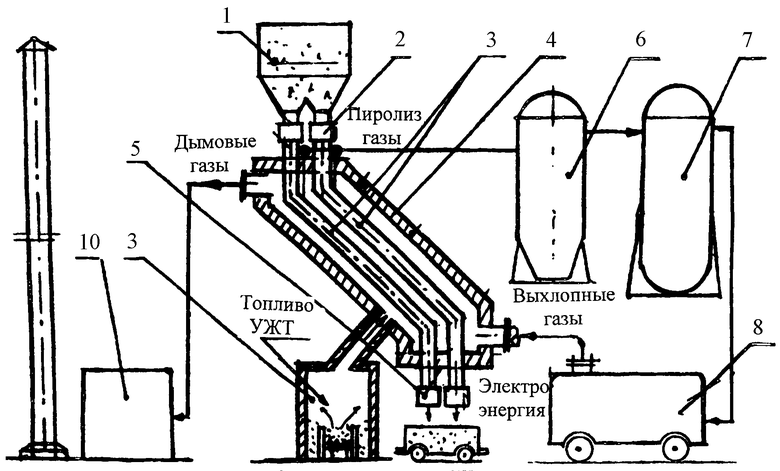

Впрочем, экономический аспект использования пиролиза рассчитан на перспективу. Пиролиз достаточно недешевое удовольствие. Он требует соответствующего оборудования и специально обученный кадровый состав.

Зато в работе пиролизные установки практически автономны. Агрегатам требуется электроэнергия только для запуска, дальнейшая работа котла осуществляется за счет производимых в процессе сжигания ресурсов. При этом избытки вырабатываемой энергии и пара можно использовать для бытовых целей, перенаправляя их коммунальные сети.

В России пиролиз только начинает набирать популярность, тогда как в Европе без установок для пиролиза не обходится ни одно крупное предприятие. Причин такой востребованности пиролиза довольно много:

- безотходный способ переработки мусора и всевозможных загрязнений промышленного характера;

- уровень КПД от пиролиза составляет 90 %;

- возможность получения новых соединений, вторсырья;

- создание невосполнимых ресурсов, таких как синтетическая нефть;

- получение углеводородов, органических кислот и других химических элементов;

- источник теплоснабжения предприятий.

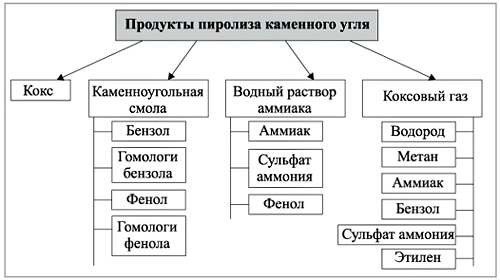

Исходя из выбора сырья для переработки, пиролизная реакция может протекать при разных температурных режимах. Конечный результат при этом, также будет различаться по составу химических элементов.

В зависимости от температуры нагрева печи и дополнительным составляющим пиролиза, перегонку принято разделять на две разновидности: сухая и окислительная.

Окислительный пиролиз

Этот вид пиролиза можно назвать самым экологичным и продуктивным. Он применяется для обработки вторсырья. Реакция проходит при высоких температурах. Например, при пиролизе метана, он смешивается с кислородом, частичное сгорание вещества выделяет энергию, которая нагревает оставшееся сырье до температуры 16000 ºС.

Окислительный пиролиз используют для того, чтобы обезвредить промышленные отходы с повышенным содержанием нефти. А также для переработки пластика, резины и других материалов, не поддающихся естественному разложению в природной среде.

«Окислительный пиролиз позволяет перерабатывать сырье различных консистенций.

В том числе материалов в жидком и газообразном состоянии».

Виды сухого пиролиза

Сухой пиролиз один из самых востребованных в промышленности. С его помощью получают топливо, различные химические соединения и обезвреживают вторсырье. Используя разные температурные режимы пиролиза получают газ, жидкие и твердые продукты сгорания.

Разогрев котла до максимальной температуры в 5500 ºС, считается низкотемпературным режимом. При таких температурах образования газов практически не происходит. Работа направлена на производство полукоксов (в промышленности их активно используют в качестве топлива) и смол, из которых в дальнейшем производят искусственный каучук.

Протекание пиролиза при температурах от 550 до 9000 ºС считается низкотемпературным, но фактически, учитывая технические возможности, принадлежит к среднему температурному режиму. Его использование целесообразно при необходимости производства пиролизного газа и твердых осадков. При этом исходное сырье может включать фракции неорганического происхождения.

Течение пиролиза при температуре выше 9000 ºС считают высокотемпературной реакцией. Работа котла при максимальной температуре в 9000 ºC позволяет получать твердые материалы (кокс, древесный уголь и другие) с низкой долей выделяемого газа.

Выгонка с использованием более высоких температурных режимов нужна для получения преимущественно газообразных веществ. Практическая польза от высокотемпературного режима заключается в том, что полученные газы можно использовать в качестве топлива.

«Высокотемпературный пиролиз не требователен к содержанию перерабатываемого сырья. При использовании низкотемпературного режима необходимо соблюдать все этапы подготовки, включая сушку и сортировку».

Пиролиз ТБО

Экологически чистая переработка мусора – одно из ключевых направлений использования пиролиза. Данные агрегаты позволяют в разы сократить негативное воздействие антропогенного фактора на окружающую среду.

В процессе пиролиза распадаются биоактивные вещества, не выплавляются тяжелые металлы. После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

Так, например, сжигая 1 тонну покрышек мы загрязняем атмосферу 300-ми кг сажи. Кроме того, в воздух поступает около 500 кг токсичных веществ. Переработка того же материала в пиролизных установках позволяет использовать резину в энергетических целях, получать вторсырье для дальнейшего производства и значительно сокращает вредные выбросы.

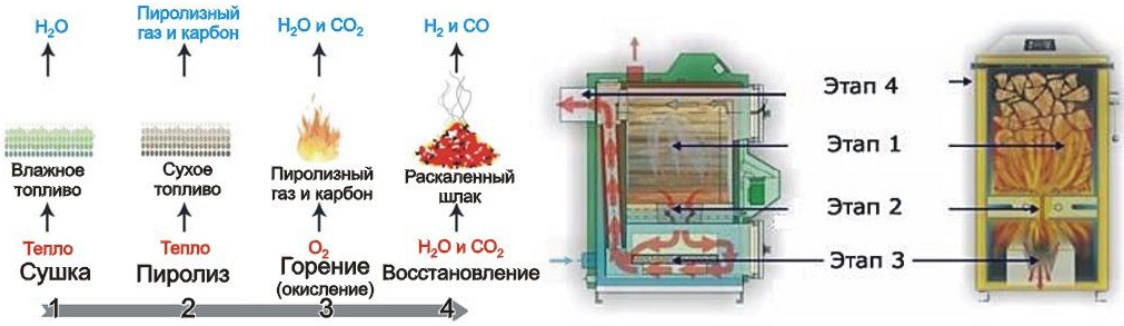

Снизить вредное воздействие на окружающую среду удается благодаря многоступенчатой системе переработки. В процессе пиролиза отходы проходят четыре этапа утилизации:

- первоначальную сушку;

- крекинг;

- дожигание остатков переработки в атмосфере;

- очистку полученных газообразных веществ в специальных поглотителях.

Пиролизные установки позволяют перерабатывать отходы:

- деревоперерабатывающих предприятий;

- фармацевтической отрасли;

- автопрома;

- электротехники.

Метод пиролиза успешно справляется с полимерами, отходами канализации и бытовым мусором. Нивелирует воздействие на природу нефтепродуктов. Отлично подходит для утилизации органических отходов.

Единственный минус пиролизных агрегатов обнаруживается при переработке сырья, содержащего хлор, серу, фосфор и другие ядовитые химикаты. Продукты полураспада этих элементов под действием температуры могут соединяться с другими веществами и образовывать токсичные сплавы.

Пиролиз метана

Пиролиз метана одна из самых сложных реакций, проходящих в разных температурных режимах. Проводя пиролиз на высокой температуре, можно получить ацетилен, из которого изготавливают каучук. Однако экономически эта процедура не оправдана.

Зато пиролизная переработка метана – отличный способ для его утилизации. К примеру, тримеризации, получаемого ацетилена, можно добиться добавив активированный уголь и запустив работу котла в низком температурном режиме.

Пиролиз древесины

Эту процедуру еще называют древесным крекингом, а зародилась она именно в России. Прообраз современного агрегата еще в незапамятных временах изобрели наши углежоги. Для получения древесного угля без доступа воздуха, они воспламеняли древесину под слоем земли.

Прообраз современного агрегата еще в незапамятных временах изобрели наши углежоги. Для получения древесного угля без доступа воздуха, они воспламеняли древесину под слоем земли.

Сегодня этот процесс гораздо совершеннее и проходит в несколько этапов. Начинается крекинг при разогреве до 2000 ºС. На этом этапе выделяется большое количество оксида углерода. Если продолжить его сжигание в атмосфере, то удастся получить огромное количество энергии.

Затем котел разогревается до 5000 ºС. В этом температурном режиме получают метанол, смолы, ацетон и уксусную кислоту. Кроме этого вырабатывается твердый углерод, больше известный, как древесный уголь.

Продукты пиролиза и перспективы его применения

Использование пиролизных агрегатов дает широкие возможности по изготовлению ценных сегодня продуктов химической промышленности. В их числе: бензин, дизтопливо, синтез-газ, древесный уголь. Но их выработка ставит перед российским обществом еще одну проблему – сортировка сырья.

Впрочем, на первых порах массового внедрения пиролизных установок, из них можно извлечь и другую пользу. Независимо от перерабатываемого сырья, пиролизные агрегаты способны вырабатывать электрическую и тепловую энергию.

Независимо от перерабатываемого сырья, пиролизные агрегаты способны вырабатывать электрическую и тепловую энергию.

Кроме того, благодаря наличию камер догорания и практически безотходному производству, пиролизные установки способны решить многие проблемы экологического характера.

Сегодня небольшие по размеру модели, такие как «Пиролиз 43», начинают пользоваться спросом в частной среде. Эти мини-печи с высоким уровнем КПД просто не заменимы для частных домовладений в пригороде и труднодоступных поселениях. Пиролизные установки легко решают проблему газификации и электрификации небольших сел и дачных кооперативов.

Установки для реализации пиролиза не до конца оценены современным обществом. Однако их бережное отношение к природе, способность производить необходимые цивилизованному обществу продукты из вторсырья еще завоюют внимание миллионов людей. Система пиролиза хороший способ сделать нашу планету чище, а отношение к ископаемым рациональней.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

типов процессов пиролиза: для сохранения возобновляемых ресурсов

С постоянно растущим спросом на энергию с ростом населения и урбанизацией традиционные энергетические ресурсы, такие как уголь, нефть, природный газ и т. д., находятся на грани исчезновения, как вы можете видеть. в пропорциональном использовании всех видов энергии. Но в основном мы используем обычные источники энергии, которые невозможно восполнить. Это привлекает внимание исследователей. Отсюда начинается поиск возобновляемых источников энергии. Затем мы выбираем возобновляемые источники энергии для наших потребностей в энергии, такие как ветер, вода, солнечная энергия, биомасса и т. д.

д., находятся на грани исчезновения, как вы можете видеть. в пропорциональном использовании всех видов энергии. Но в основном мы используем обычные источники энергии, которые невозможно восполнить. Это привлекает внимание исследователей. Отсюда начинается поиск возобновляемых источников энергии. Затем мы выбираем возобновляемые источники энергии для наших потребностей в энергии, такие как ветер, вода, солнечная энергия, биомасса и т. д.

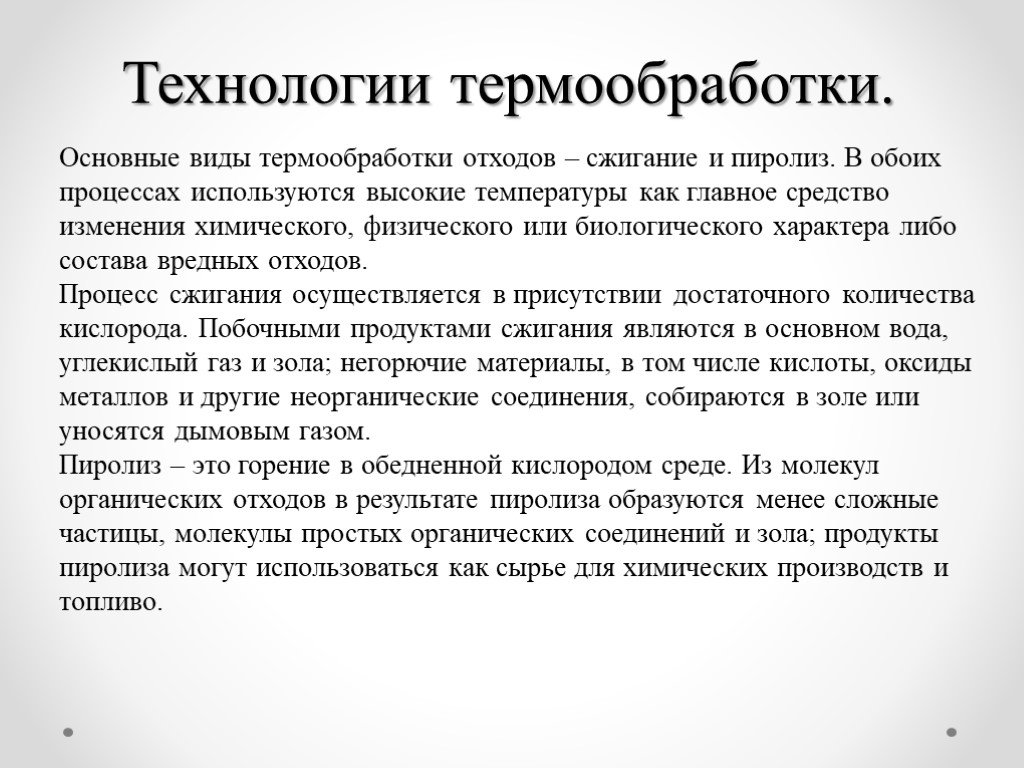

Биомасса считается одним из наиболее подходящих и экологически чистых вариантов возобновляемых источников энергии. Используя многие термохимические процессы, такие как сжигание, газификация, сжижение, гидрирование и пиролиз, начинается преобразование биомассы в различные конечные продукты, дающие энергию. Пиролиз и типы процесса пиролиза похожи на способ преобразования некоторых из наших отходов в энергию. Если вам интересно, вы также можете ознакомиться с нашими Waste V/s Блог побочных продуктов . Чтобы узнать больше о биомассе, свяжитесь с экспертами по биомассе здесь.

Чтобы узнать больше о биомассе, свяжитесь с экспертами по биомассе здесь.

Пиролиз все еще находится в стадии разработки. Но ему уделяется особое внимание из-за его способности напрямую преобразовывать биомассу в твердые, жидкие и газообразные конечные продукты. В этом блоге я расскажу вам о типах процессов пиролиза. Но перед этим я также расскажу вам о пиролизе. Итак, пристегнитесь, и приступим.

Что означает пиролиз?

Пиролиз – это процесс термического разложения при высоких температурах в инертной атмосфере. Это считается первым шагом в газификации или сжигании. Он отличается от горения и гидролиза тем, что не требует добавления реагентов, таких как кислород или вода.

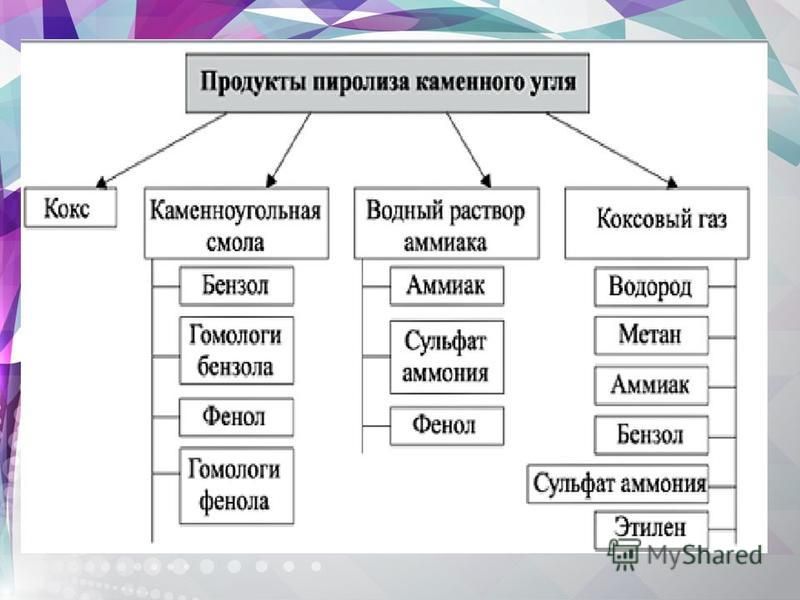

При пиролизе органических материалов образуются летучие продукты и остается уголь. Уголь представляет собой твердый, богатый углеродом остаток. В этом процессе биомасса превращается в твердое вещество (уголь), конденсирующуюся жидкость (деготь) и неконденсирующиеся газы. Этот метод эффективно использует особое значение для сельскохозяйственных стран с широко доступными побочными продуктами биомассы.

Этот метод эффективно использует особое значение для сельскохозяйственных стран с широко доступными побочными продуктами биомассы.

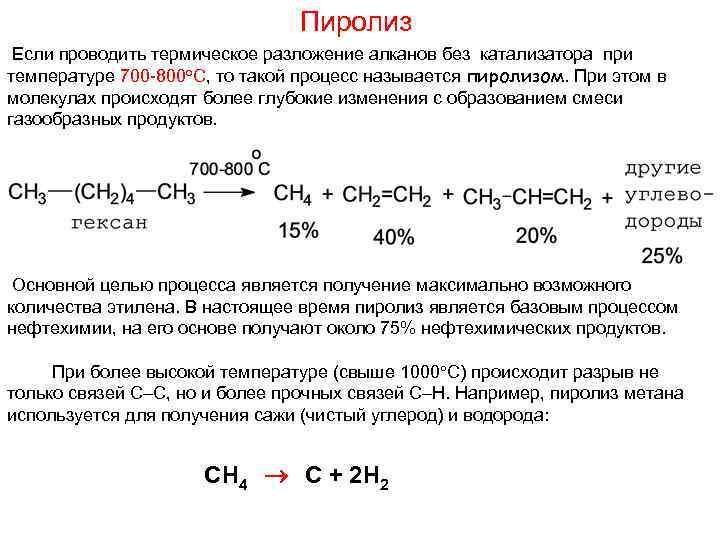

Как проводится пиролиз

Пиролиз древесиныПиролиз обычно представляет собой нагрев вещества выше точки его разложения в отсутствие кислорода. Это приводит к разрыву химических связей и образованию малых молекул. Но он может объединяться и образовывать остатки большей молекулярной массы. Температура пиролиза колеблется от средних (300–800°С) до высоких температур (800–1300°С). При разложении биомассы при постепенном повышении температуры происходит ряд реакций.

До

100 градусов в воде , воск, жир и сахар чувствительные к нагреванию вещества, такие как белки и витамины, разлагаются. При температуре от 100 до 500 градусов разлагаются обычные органические соединения, такие как лигнин, целлюлоза и большинство сахаров. Образуется нелетучий, богатый углеродом остаток черного и коричневого цвета. При 200-400 градусах, если участвует кислород, начинается экзотермическая реакция оставшихся азота, серы и хлора. Мышьяк и др. летучи в оксидах. При сгорании остается твердый порошкообразный остаток окисленных неорганических материалов. Теперь, когда вы знаете процесс пиролиза, вы должны подумать о том, где он используется. Следующий заголовок ответит на ваши вопросы.

Мышьяк и др. летучи в оксидах. При сгорании остается твердый порошкообразный остаток окисленных неорганических материалов. Теперь, когда вы знаете процесс пиролиза, вы должны подумать о том, где он используется. Следующий заголовок ответит на ваши вопросы.Где используется пиролиз

Где используется пиролизПиролиз используется во многих процессах. Позвольте мне перечислить некоторые из них:

Древесный уголь, древесный уголь, кокс, углерод

Благодаря этому процессу производятся многие виды углерода, которые используются в качестве топлива, конструкционных материалов, реагентов и т. д. Древесный уголь и кокс являются менее дымными видами топлива. Активированный уголь используется в качестве абсорбента химических веществ. Биоуголь – это остаток полного пиролиза. Biochar используется для сохранения качества почвы и повышения плодородия и качества почвы.

Углеродные волокна представляют собой очень прочные углеродные нити, из которых получают прочную пряжу и ткани. Томас Эдисон использовал пиролизную углеродную нить из бамбуковых осколков, чтобы сделать лампочку. Пиролизное углеродное покрытие имеет множество применений, например искусственные клапаны сердца.

Томас Эдисон использовал пиролизную углеродную нить из бамбуковых осколков, чтобы сделать лампочку. Пиролизное углеродное покрытие имеет множество применений, например искусственные клапаны сердца.

Биотопливо (жидкое и газообразное)

Пиролиз является основным методом получения топлива из биомассы. Некоторыми примерами являются синтетическое дизельное топливо, синтетический газ, бионефть и некоторые низкокачественные масла.

Пиролиз метана для получения водорода

Пиролиз — это экологически чистый промышленный процесс производства водорода из метана. Это высокообъемный и недорогой процесс.

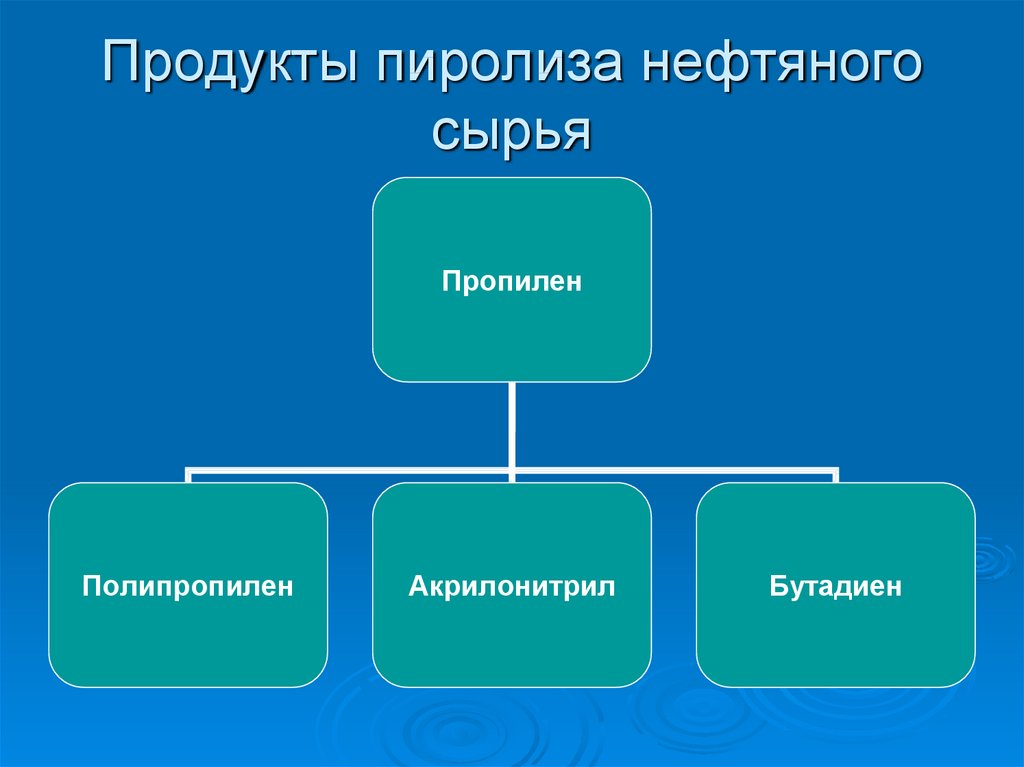

Этилен

Этилен получают пиролизом. Полученный этилен используется для производства многих других полимеров, таких как ПВХ, этиленгликоль (антифриз), полистирол и полиэтилен.

Полупроводники

Полупроводники многих летучих металлоорганических соединений получают путем пиролиза. Некоторыми примерами полупроводников являются силан, арсенид галлия, триметилгаллий и арсенид.

Управление отходами

Пластиковые отходы и бытовые отходы обрабатываются методом пиролиза. Сокращение отходов является основным преимуществом. Получите консультацию по обращению с пластиком от экспертов по пластиковым отходам на нашей платформе.

Термическая очистка

Термическая очистка — это процесс пиролиза для удаления органических веществ из деталей, компонентов и изделий. Ванны с расплавленной солью, системы с псевдоожиженным слоем и вакуумные печи для выжигания представляют собой несколько типов термической очистки.

Есть еще много примеров пиролиза. Давайте узнаем о типе процессов пиролиза.

Типы процессов пиролиза

Типы процессов пиролизаВ зависимости от процесса, параметров и условий существует несколько типов процессов пиролиза. Соответствующие реакторы выбирают для различных процессов пиролиза в зависимости от их процесса.

- Быстрый пиролиз

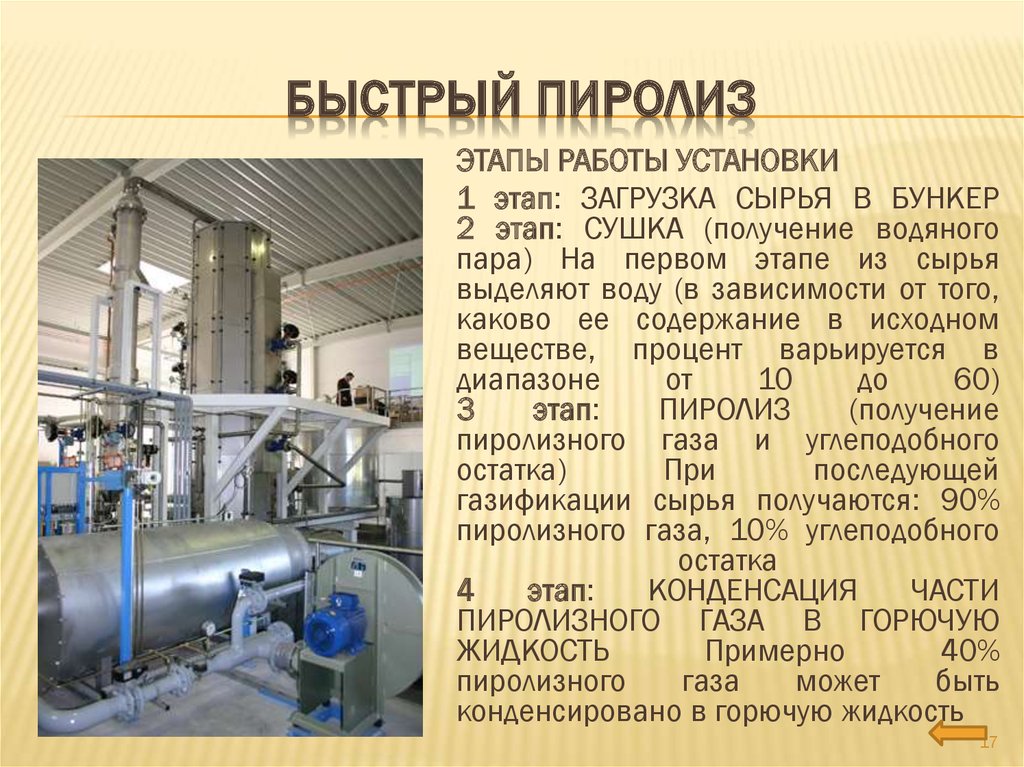

1. (a) Что такое быстрый пиролиз?

Термин «быстрый пиролиз» относится к постепенному быстрому нагреву биомассы в диапазоне температур 800–1300 °C. Скорость нагрева колеблется от 10 до 200 ° C при коротком сроке службы от 1 до 10 секунд. Быстрый пиролиз проводится для жидких продуктов, так как он дает больше жидкости. Ассортимент продуктов составляет 60–75% жидких продуктов биотоплива, 15–20% твердых биоуглей и 10–20% неконденсируемых газообразных продуктов.

Скорость нагрева колеблется от 10 до 200 ° C при коротком сроке службы от 1 до 10 секунд. Быстрый пиролиз проводится для жидких продуктов, так как он дает больше жидкости. Ассортимент продуктов составляет 60–75% жидких продуктов биотоплива, 15–20% твердых биоуглей и 10–20% неконденсируемых газообразных продуктов.

Различные реакторы используются в зависимости от желаемых продуктов, условий и биомассы. Некоторые из наиболее популярных реакторов для быстрого пиролиза:

- Проточный реактор с увлечением,

- Реактор с проволочной сеткой,

- Реактор с вакуумной печью,

- Вихревой реактор,

- Вращающийся реактор, Реактор с псевдоожиженным слоем и т. д.

Можно использовать и другие реакторы, в зависимости от условий. Шнековые реакторы используются как для быстрого, так и для медленного пиролиза.

1. (c) Быстрый пиролиз используется Для Быстрый пиролиз используется во многих областях. Ниже приведены некоторые примеры быстрого пиролиза.

Ниже приведены некоторые примеры быстрого пиролиза.

- Быстрый пиролиз биомассы

Самым современным возобновляемым источником энергии является биомасса. Биомасса легкодоступна. Он может трансформироваться в квант продуктов, дающих энергию. Это безопасная альтернатива сохранению традиционных источников энергии.

Типы процессов пиролиза: Быстрый пиролиз биомассы- Быстрый пиролиз древесины

Быстрый пиролиз древесины в настоящее время довольно известен для производства кокса, поскольку кокс считается одним из экологически чистых видов топлива.

- Быстрый пиролиз лигнина

Биомасса растений содержит биополимеры, такие как целлюлоза, ксиланы и лигнин. При быстром пиролизе лигнина образуется бионефть, содержащая метоксифенил, фенольные альдегиды/кетоны, низкомолекулярные фенолы и легкие оксигенаты. Это био-масло является хорошим топливом.

- Быстрый пиролиз пластиковых отходов

Пиролиз пластмасс используется для их преобразования в энергию и бионефть. Пиролиз пластиковых отходов проводят при температуре 300–900°C, при этом образуется жидкое масло.

Пиролиз пластиковых отходов проводят при температуре 300–900°C, при этом образуется жидкое масло.

- Быстрый пиролиз биомасла

Бионефть – жидкий продукт быстрого пиролиза биомассы. Используется для химических производств. Это высококачественное углеводородное топливо, проверенное для использования в двигателях, турбинах и котлах. Если вы хотите узнать больше об отходах пищевых продуктов, загляните в наш блог «Биотопливо из пищевых отходов».

- Медленный пиролиз

- (a) Что такое медленный пиролиз?

Это традиционный тип пиролиза. Это связано с длительным временем пребывания и медленной скоростью нагрева. При медленном пиролизе биомасса пиролизуется при температуре около 400–500 ° C со скоростью нагрева 0,1–1 ° C / с. Приблизительное время медленного пиролиза составляет от 5 до 30 минут.

Медленный пиролиз приводит к получению твердого углеродистого полукокса. Жидкие и газообразные продукты образуются, но в небольших количествах.

2.(b) Реакторы для медленного пиролиза

Положения и условия применяются в зависимости от различных факторов для использования подходящих реакторов. Некоторые широко известные реакторы для медленного пиролиза:

- винт/шнек,

- Drum,

- Роторные печи,

- Heinz Restort,

- Tubular Reactor

- Использованный кровать

Медленный пиролиз используется во многих областях для производства твердого биотоплива. Я упоминаю некоторые из примеров ниже:-

- Медленный пиролиз биомассы

- Медленный пиролиз древесины

- Медленный пиролиз биоугля

- Медленный пиролиз целлюлозы

Медленный пиролиз биомассы 60 мас.%), вместе с 25-30 мас.% бионефти и остальное в виде газа. Медленный пиролиз приводит к хорошему производству древесного угля. При контролируемой температуре и соотношении азота результаты могут быть изменены. При повышении температуры образуются соответственно твердое, жидкое, газообразное топливо и масла.

При повышении температуры образуются соответственно твердое, жидкое, газообразное топливо и масла.

Разница между быстрым и медленным пиролизом

Качества | Быстрый пиролиз | Медленный пиролиз |

Время пребывания | Короткий от нескольких секунд до минуты | Длинные до нескольких минут до часов |

Скорость нагрева | Высокий | Низкий |

Скорость разложения | Быстрое разложение | Медленное разложение |

Размер частиц | Мелкие частицы | Относительно крупные частицы |

Температура | Высшее | Нижний |

Продукт | Жидкость | Твердый |

Типовые реакторы | Вращающаяся печь в кипящем слое | Реакторы с неподвижным слоем |

3.

(a) Что такое мгновенный пиролиз?

(a) Что такое мгновенный пиролиз?Называется очень быстрый пиролиз. Время его реакции составляет несколько секунд. Это связано с очень высокой температурой и очень высокой скоростью нагрева, т. е. > 1000 °C/с. Это дает очень высокий выход бионефти с очень низким содержанием воды. Эта эффективность преобразования био-масла составляет приблизительно 70%.

3.(b) Реакторы для мгновенного пиролиза

Из-за резкого повышения температуры изготавливаются специальные реакторы. Время пребывания биомассы в этих реакторах меньше. Наиболее часто используемые реакторы для мгновенного пиролиза:

- Проточный реактор с увлечением и

- Реактор с псевдоожиженным слоем

На рынках также доступны некоторые новые специализированные реакторы.

3. (c) Флэш-пиролиз используется для

Как правило, флэш-пиролиз дает 60% биоугля и 40% бионефти и синтез-газа. Бионефть является предпочтительным продуктом этого процесса. Био-масла извлекаются несколькими способами. Некоторые примеры:

Некоторые примеры:

- Флэш-пиролиз древесины

- Флэш-пиролиз пластика

- Флэш-пиролиз биомассы

- Флэш-пиролиз целлюлозы

Выход органического масла из целлюлозной биомассы и древесины достигает 65–70%. Полученная жидкость кислая, стабильная и легко выливается. Так как себестоимость его изготовления из древесины конкурентоспособна, но является общепринятой в настоящее время.

3.(d) Типы флэш-пиролиза Типы флэш-пиролизаФлэш-пиролиз бывает следующих типов:

- Флэш-гидропиролиз: Этот тип пиролиза осуществляется в атмосфере водорода. 20 МПа – это давление, при котором она осуществляется.

- Быстрый термический процесс: Это особый процесс теплопередачи. Он имеет очень короткое время термостойкости, то есть от 30 мс до 1,5 с. Процедура проводится при температуре 400-9500°С. Происходит быстрая деполимеризация и крекинг сырья.

Быстрый нагрев предотвращает дополнительные реакции. Это придает продукту вязкость, сравнимую с дизельным топливом.

Быстрый нагрев предотвращает дополнительные реакции. Это придает продукту вязкость, сравнимую с дизельным топливом. - Мгновенный пиролиз на солнечной энергии: Мгновенный пиролиз также можно проводить с помощью концентрированного солнечного излучения. Солнечные башни, тарельчатые соединители, солнечные печи и другие устройства используются для концентрации солнечного излучения.

- Вакуумный флэш-пиролиз: этот тип флэш-пиролиза выполняется в вакууме. Благодаря вакууму ингибируется вторичная реакция разложения, что приводит к высокому выходу жидкости и низкому выходу газа.

Благодаря вакууму из горячей реакции удаляются конденсирующиеся продукты. Это предотвращает дальнейшие реакции растрескивания и реконденсации.

Управляйте своими отходами с помощью экспертов. Найдите консультанта для —

- Варианты покупки и продажи отходов

- Обработка и утилизация отходов

- Связанные с отходами Соответствие и правила

Просматривать консультанты

типов Процессы пирилиза Катализа. Катализа. Биолиза. Пиролиз биомассы

Катализа. Биолиза. Пиролиз биомассы4. (a) Что такое каталитический пиролиз?

Из литературы следует, что жидкость, полученная в результате различных процессов пиролиза, не может использоваться непосредственно в качестве биотоплива. Из-за высокого содержания кислорода и воды он нуждается в модернизации. Каталитический пиролиз биомассы проводится для улучшения качества бионефти.

Эта процедура включает использование катализаторов для улучшения качества бионефти. Для этого масла не требуются методы предварительной очистки, такие как конденсация и повторное испарение. Таким образом, его можно использовать в качестве транспортного масла или изменить его качество для удовлетворения нескольких требований.

4.(b) Используемый катализатор

В этом процессе используются различные катализаторы. Использование катализатора зависит от продукта, процедуры и используемой биомассы. В качестве катализаторов используются в основном цеолиты и основные материалы.

Заключение

Необходимо найти способы превращения биомассы в полезные источники энергии. Мы должны думать в первую очередь о жидком топливе, потому что дизель и бензин находятся на грани исчезновения. Термохимические процессы являются одной из лучших альтернатив, поскольку они экологически безопасны и подходят для достижения желаемых целей. Пиролизу уделяется большое внимание, поскольку он позволяет получить продукт самого высокого качества.

Литература и мой блог показывают, что при медленном пиролизе получается полукокс хорошего качества. Быстродействующее жидкое масло мгновенного действия для использования в качестве топлива. Каталитический пиролиз биомассы позволяет улучшить качество продукции. Его также можно применять к газообразным продуктам для улучшения их количества и качества. Исследователи также отмечают, что это хорошая альтернатива энергии из отходов. Энергия из биомассы может быть очень выгодной для развивающихся стран, таких как Индия. Для получения более подробной информации о процессах пиролиза свяжитесь с консультантами по пиролизу на нашей платформе.

Ставьте лайки и комментируйте, пожалуйста, мне нравится, когда вы отвечаете. Для получения дополнительных информационных блогов подпишитесь на нас и посетите наш сайт хотя бы один раз, потому что это очень важно для нас. Спасибо.

15 Типы пиролизных реакторов и пояснение их характеристик

Типы пиролизных реакторов: реакторы с псевдоожиженным слоем, с неподвижным слоем, вакуумные, циркуляционные, абляционные, шнековые, с вращающейся печью, барабанные, трубчатые, реторты Хайнца, вихревые, с уносом потока, с проволочной сеткой, периодического и полупериодического действия.

Типы центробежных насосов: Подробнее…

Пожалуйста, включите JavaScript

Типы роторных насосов: узнайте о различных характеристиках и особенностях шестеренчатых, винтовых и лопастных насосов

В этой статье обсуждаются типы пиролизных реакторов, как указано ниже;

-Обзор типов реакторов пиролиза

-Conclusion

. ПИРОЛИЗ ИБЕРИЗА. реакторы со слоем, вакуумные, циркуляционные, абляционные, шнековые, вращающиеся, барабанные, трубчатые, реторты Хайнца, вихревые, проточные, сетчатые, периодического и полупериодического действия.

ПИРОЛИЗ ИБЕРИЗА. реакторы со слоем, вакуумные, циркуляционные, абляционные, шнековые, вращающиеся, барабанные, трубчатые, реторты Хайнца, вихревые, проточные, сетчатые, периодического и полупериодического действия.Факторы, которые используются для классификации реакторов пиролиза, включают геометрию, режим загрузки и режим подвода тепла.

В следующих разделах рассматриваются все основные типы реакторов пиролиза.

1). Реактор с псевдоожиженным слоем

Реактор с псевдоожиженным слоем (FBR) представляет собой сосуд, который содержит слой материала слоя, такого как песок, на дне, а также текущую жидкость, которая помогает предотвратить нежелательные реакции субстрата, который подвергается воздействию. пиролиз.

Теплопередача осуществляется материалом подложки, который эффективно передает это тепло подложке.

На дно реактора под давлением подается газ. Этот газ обычно представляет собой чистый азот [7].

Роль этого газа заключается в поддержании инертной атмосферы внутри реактора [1]. Такая атмосфера помогает предотвратить нежелательные химические реакции, такие как горение и гидролиз.

Он также способствует псевдоожижению частиц подложки и материала слоя, что обеспечивает более эффективную теплопередачу.

Пиролизный реактор с псевдоожиженным слоем увеличивает выход побочных продуктов, таких как биомасла и газы. Он эффективен для дисперсных субстратов, таких как древесная биомасса , хотя он также используется в нефтяной и химической промышленности. Пиролизный реактор с псевдоожиженным слоем (Источник: YassineMrabet, 2009 г.)

2). Реактор пиролиза с неподвижным слоем

Пиролизный реактор с неподвижным слоем представляет собой сосуд простой конструкции, в который субстрат вводят снизу и нагревают.

Работает за счет передачи тепла от стенок сосуда к подложке с постоянной скоростью, что приводит к термическому разложению.

Частицы образца (подложки) обычно укладываются на дно или дно реактора на желаемую глубину [13]. Когда начинается пиролиз, тепловая энергия диффундирует от стенок реактора внутрь к подложке.

Это тепло вызывает термическое разложение подложки, что приводит к желаемым продуктам.

В отличие от реактора с псевдоожиженным слоем, реактор с неподвижным слоем не требует введения жидкости на дно сосуда. Кроме того, для пиролиза в реакторе с неподвижным слоем не всегда требуется катализатор, поскольку в некоторых случаях могут использоваться катализаторы.

Следует отметить, что реакторы пиролиза с неподвижным и псевдоожиженным слоем классифицируются на основе принципа работы и внутренней конструкции корпуса реактора.

Таким образом, эти типы реакторов можно разделить на подклассы на основе других факторов, таких как геометрия, так что существуют такие реакторы, как трубчатый реактор с неподвижным слоем.

3). Вакуумный пиролизный реактор

Вакуумный пиролизный реактор — это просто реактор, оборудованный вакуумной системой, которая снижает внутреннее давление реактора и, следовательно, температуру кипения (или температуру разложения) субстрата [4], что приводит к быстрому и эффективное термическое разложение.

Как следует из приведенного выше описания, любой тип пиролизного реактора (с неподвижным слоем, абляционный…) можно преобразовать в вакуумный пиролизный реактор, просто установив в реактор вакуумную систему.

Реактор вакуумного пиролиза может эффективно работать без газа-носителя или катализатора. Его также можно использовать с методами быстрого или медленного нагрева для превращения субстрата в побочные продукты термического разложения. Вакуумный пиролизный реактор (Источник: М. Верма, С. Годбаут, С. К. Брар, О. Соломатникова, С. П. Лемей, Дж. П. Ларуш, 2011 .CC BY 4.0.)

4). Циркуляционный реактор

Циркуляционный реактор, также известный как «реактор с циркулирующим псевдоожиженным слоем», был разработан в основном для быстрого пиролиза биомассы с целью получения бионефти, полукокса и газа [5].

Его также можно использовать для операций мгновенного пиролиза [15], где скорость нагрева очень высока.

Пригодность циркуляционного реактора пиролиза для этих целей обусловлена его способностью равномерно распределять тепло по всем частям внутренней системы.

Циркуляционный пиролизный реактор работает путем распределения тепла от внешнего источника внутрь посредством непрерывной циркуляции нагретого субстрата и материала псевдоожиженного слоя.

Технология циркуляционных пиролизных реакторов широко используется в производстве возобновляемой энергии и производстве электроэнергии , поскольку ее возможности распределения тепла приводят к эффективному преобразованию субстрата в энергию и/или пригодное для использования топливо.

Основным недостатком пиролизного реактора этого типа является его способность передавать тепло.

Хотя циркуляционный реактор пиролиза может равномерно и эффективно распределять внутреннее тепло, он неэффективен при передаче тепла, поскольку циркуляционный механизм может вызвать потери тепла. Этот недостаток может привести к потерям энергии (в виде тепла) при использовании реактора.

Этот недостаток может привести к потерям энергии (в виде тепла) при использовании реактора.

5). Реактор абляционного пиролиза

Реактор абляционного пиролиза — это реактор, работающий под давлением, который работает путем «расплавления» субстрата на нагретых стенках корпуса реактора.

В реакторе абляционного пиролиза древесина прижимается к стенке реактора с помощью давления от центробежного или механического источника [11].

Когда эта древесина прижимается к стенкам реактора, она эффективно поглощает тепло и плавится.

По мере того, как расплавленная древесина удаляется от стенки реактора, она оставляет пленку остаточного масла, которая действует как смазка для других частиц биомассы, которые впоследствии будут соприкасаться со стенкой.

Поскольку скорость и эффективность нагрева в циркуляционном реакторе пиролиза не зависят от теплообмена между частицами субстрата, этот тип реактора может работать с крупными частицами субстрата [14].

Еще одним преимуществом циркуляционного реактора пиролиза является то, что он зависит только от скорости подачи тепла от внешнего источника. Это устраняет необходимость в катализаторе, инертной атмосфере и других дополнительных требованиях, которые могут учитываться в альтернативных реакторах пиролиза.

Реактор абляционного пиролиза также не требует большого количества подвода тепла для осуществления быстрого пиролиза. Поскольку это система, работающая под давлением, она может выполнять быстрый пиролиз биомассы с использованием внешнего подвода тепла 450-600°C.

6). Шнековый пиролизный реактор

Шнековый реактор пиролиза представляет собой реактор простой конструкции, в котором используется винтовой механизм, приводимый в движение двигателем с регулируемой скоростью, для перемещения подложки через горячую зону реактора [6].

Подобно абляционному реактору, эта система зависит от механической силы и давления для эффективной передачи тепла. Он отличается от псевдоожиженных и циркуляционных реакторов тем, что зависит от гидродинамики.

Он отличается от псевдоожиженных и циркуляционных реакторов тем, что зависит от гидродинамики.

Преимуществом шнекового пиролизера является возможность осуществлять пиролиз при умеренном подводе тепла.

Оже-реактор пиролиза особенно подходит для гетерогенных или труднообрабатываемых материалов.

Не лучший вариант для производства биомасел и летучих веществ, так как основным продуктом пиролиза в шнековом реакторе является биоуголь [16].

7). Реактор пиролиза с вращающейся печью

Реактор пиролиза с вращающейся печью состоит из цепной и зубчатой системы, которая используется для вращения винтового конвейера, соединенного с печью.

Печь наклонена под углом и медленно вращается, что позволяет ей эффективно распределять тепло по подложке внутри системы.

Реактор пиролиза с вращающейся печью подходит для операций медленного пиролиза [8] и особенно эффективен для производства масла из биомассы.

Факторы, влияющие на эффективность этого типа реактора, включают подвод тепла и скорость вращения.

8). Барабанный пиролизный реактор

Барабан (или «вращающийся барабан») пиролизного реактора представляет собой простой тип пиролизного реактора, конструкция которого аналогична реактору с вращающейся печью. Этот реактор классифицируется на основе его геометрии.

Он состоит из сосуда в форме барабана, к которому подводится тепло и который обеспечивает внутреннюю циркуляцию этого тепла посредством механизма непрерывного вращения.

Вращающийся барабан обычно размещается в печи, которая действует как теплоноситель.

Барабанные реакторы подходят для медленного пиролиза биомассы с получением газообразных побочных продуктов, таких как синтетический газ, который можно использовать для производства тепла и электричество . Другие побочные продукты, такие как биоуголь, также производятся в этом типе реактора.

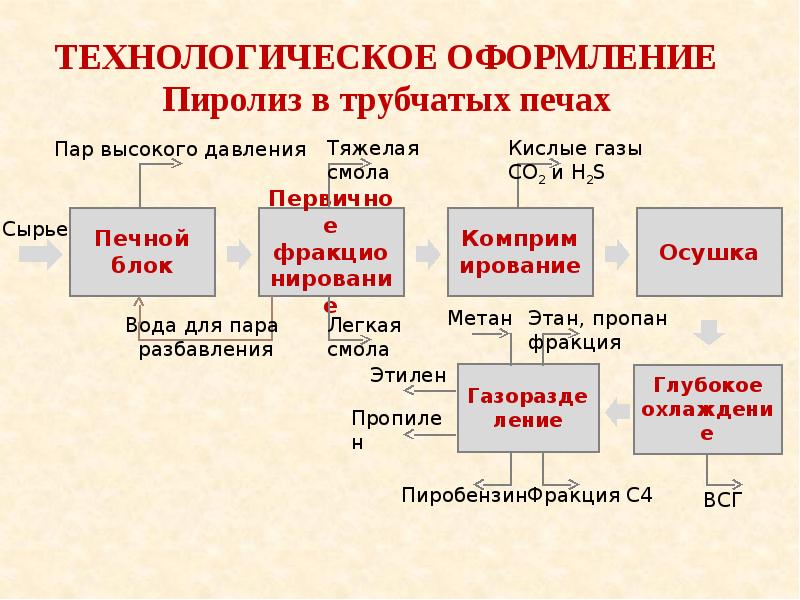

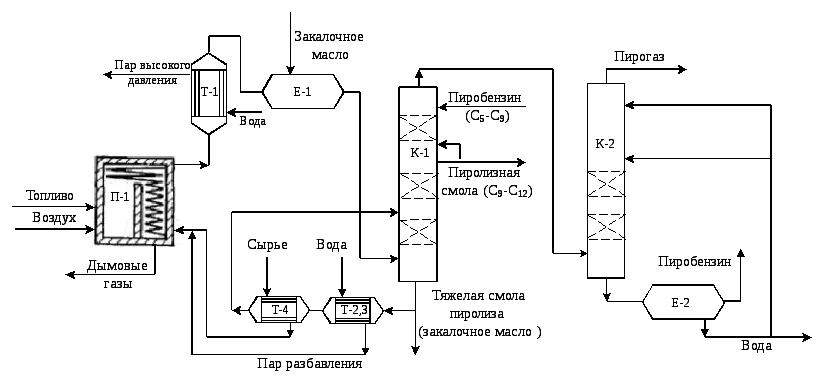

9). Трубчатый пиролизный реактор

Трубчатый пиролизный реактор очень похож на винтовой/шнековый пиролиз и может зависеть от давления или гидродинамики для передачи тепла.

Этот тип реактора имеет простую конструкцию и относительно низкую стоимость эксплуатации и строительства.

Факторы, влияющие на эффективность трубчатого реактора пиролиза, включают скорость потока субстрата и количество подводимого тепла.

Может использоваться для медленного, быстрого и мгновенного пиролиза. Однако лучше всего подходит для медленного метода.

Трубчатый реактор пиролиза может работать, среди прочего, на основе механизма с неподвижным или псевдоожиженным слоем. Классификация этого реактора основана только на его геометрии.

10). Ретортный пиролизный реактор Heinz

Ретортный пиролизный реактор Heinz представляет собой герметичный сосуд, в который подается тепло от внешнего источника для нагревания вещества в сосуде.

Его можно считать похожим на печь, и это один из самых простых типов конструкций реакторов пиролиза.

Ретортный пиролизный реактор Heinz работает за счет простой передачи тепла через стенки сосуда. Это тепло вызывает термическое разложение субстрата.

Это тепло вызывает термическое разложение субстрата.

11). Вихревой пиролизный реактор

Вихревой пиролизный реактор представляет собой сосуд, содержащий инертный газ и вращающийся слой, в котором происходит термическое разложение материалов.

Его также называют вихревым газом/твердотелым реактором (GSVR), поскольку он зависит от модели теплопередачи с псевдоожиженным слоем [2].

Вращательное движение кровати часто производится центрифужной системой. Вихревые реакторы полезны для преобразования биомассы в производство бионефти и биоугля.

12). Проточный реактор

Проточный пиролизный реактор представляет собой сосуд, в котором частицы субстрата нагреваются в жидкой суспензии. Эта суспензия может быть либо в виде газа, либо в виде взвеси.

Проточный реактор используется в основном в экспериментальных целях для изучения химических и кинетических процессов, происходящих при пиролизе субстрата [3].

Система также используется для анализа влияния различных параметров, таких как размер частиц, динамика и подача тепла, на процесс пиролиза.

Мгновенный (сверхбыстрый нагрев) пиролиз обычно осуществляется в эффективном режиме с участием человека с использованием реактора с уносом потока. Использование этого реактора также приводит к большей газификации, чем другие традиционные типы, такие как реактор с неподвижным слоем.

13). Реактор для пиролиза с проволочной сеткой

Реактор для пиролиза с проволочной сеткой состоит из металлических сеток (сетки), в которые помещается образец и подвергается нагреву в отсутствие кислорода.

Обычно образец зажимают между двумя металлическими сетками или сетками [12], которые подвергаются нагреву.

Быстрый пиролиз (быстрый нагрев) распространен в реакторах с проволочной сеткой.

Также этот тип реактора пиролиза часто используется в экспериментальных целях.

Применяется для исследования начальных стадий пиролиза, когда происходят дегазация и газификация [9]. Такие исследования также помогают получить информацию о парофазных реакциях субстрата.

Такие исследования также помогают получить информацию о парофазных реакциях субстрата.

Благодаря простоте конструкции реактор пиролиза с проволочной сеткой сводит к минимуму вторичные реакции и позволяет собирать первичные летучие вещества в результате термического разложения образца.

14). Реактор периодического действия

Известный также как «реактор стационарного периодического действия», реактор пиролиза периодического действия представляет собой простой герметичный сосуд с отверстиями для подачи материала субстрата.

Он может иметь различные формы и размеры по мере необходимости и идеально подходит для операций пиролиза, требующих стабильности энергии.

Реактор обычно зависит от внешнего источника тепла и работает как закрытая система, основанная на термодинамических принципах.

Реактор пиролиза периодического действия часто используется для исследования энергетической стабильности пиролитических реакций. Реактор пиролиза периодического действия (Источник: Echis 2007 .CC BY-SA 3.0.)

Реактор пиролиза периодического действия (Источник: Echis 2007 .CC BY-SA 3.0.)

15). Полупериодический пиролизный реактор

Полупериодический пиролизный реактор сконструирован таким образом, что субстрат или реагенты могут подаваться в емкость партиями через определенные промежутки времени в процессе пиролиза.

Полупериодические реакторы в основном используются, когда субстрат находится в многофазной форме (твердое/жидкое) [10].

Используется для термической конверсии биомассы для производства бионефти и синтез-газа.

Факторы, влияющие на эффективность пиролиза в полупериодическом реакторе, включают температуру, скорость потока газа-носителя (азота), скорость нагрева, время пребывания и катализатор.

Вывод

Реактор пиролиза представляет собой герметичный сосуд, в котором подложка подвергается нагреву и термическому разложению в отсутствие кислорода.

Типы реакторов пиролиза:

- Пиролизный реактор с псевдоожиженным слоем

- Fixed-bed Pyrolysis Reactor

- Vacuum Pyrolysis Reactor

- Circulating Pyrolysis Reactor

- Ablative Pyrolysis Reactor

- Auger Pyrolysis Reactor

- Rotary-kiln Pyrolysis Reactor

- Drum Pyrolysis Реактор

- Трубчатый пиролизный реактор

- Ретортный пиролизный реактор Heinz

- Вихревой пиролизный реактор

- . Переволизное реактор пиролиза с пиролизом с пиролизом

- эксплуатации и внутренней конструкции.

Возможно также сочетание типов реакторов; такие как трубчатые реакторы с уносимым потоком, трубчатые реакторы с неподвижным слоем и пиролизные реакторы с циркулирующим псевдоожиженным слоем.

Различные типы реакторов также подходят для различных типов пиролиза (в зависимости от условий нагрева).

Барабанные, шнековые и вращающиеся реакторы подходят для медленного пиролиза, а реакторы с псевдоожиженным слоем подходят для быстрого пиролиза.

Ссылки1). Аладин, А .; Моддинг, Б.; Сиариф, Т .; Деви, Ф. (2021). «Влияние газообразного азота, непрерывно поступающего в реактор пиролиза, для одновременного производства древесного угля и жидкого дыма». Журнал серии конференций по физике 1763(1):012020. Доступно по адресу: https://doi.org/10.1088/1742-6596/1763/1/012020. (По состоянию на 28 апреля 2022 г.).

2). Эшкрафт, RW; Хейндерикс, Г.Дж.; Марин, Б. (2012). «Моделирование быстрого пиролиза биомассы в твердотопливном вихревом реакторе». Журнал химической инженерии s 207–208: 195–208. Доступно по ссылке: https://doi.org/10.1016/j.cej.2012.06.048. (По состоянию на 28 апреля 2022 г.).

3).

Браун, А.Л.; Дейтон, округ Колумбия; Нимлос, М.Р.; Daily, JW (2001). «Конструкция и характеристика проточного реактора с увлечением для изучения химии пиролиза биомассы при высоких скоростях нагрева». Энергетика и топливо 15(5). Доступно по адресу: https://doi.org/10.1021/ef010083k. (По состоянию на 28 апреля 2022 г.).

Браун, А.Л.; Дейтон, округ Колумбия; Нимлос, М.Р.; Daily, JW (2001). «Конструкция и характеристика проточного реактора с увлечением для изучения химии пиролиза биомассы при высоких скоростях нагрева». Энергетика и топливо 15(5). Доступно по адресу: https://doi.org/10.1021/ef010083k. (По состоянию на 28 апреля 2022 г.).4). Чен, З .; Ниу, Б .; Чжан, Л.; Сюй, З. (2017). «Характеристики вакуумного пиролиза и оптимизация параметров переработки органических материалов из отходов танталовых конденсаторов».

5). Де Вельден, М .; Байенс, Дж.; Букис, И. (2006). «Рабочие параметры для пиролиза биомассы в циркулирующем псевдоожиженном слое (CFB)». Доступно по ссылке: https://www.researchgate.net/publication/228915861_Operating_Parameters_for_the_Circulating_Fluidized_Bed_CFB_Pyrolysis_of_Biomass. (По состоянию на 28 апреля 2022 г.

).

).6). Диоса, ФК; Браун, RC; Мартинес, JD (2018). «Оже-реакторы для пиролиза биомассы и отходов». Обзоры возобновляемых и устойчивых источников энергии 102:372. Доступно по адресу: https://doi.org/10.1016/j.rser.2018.12.014. (По состоянию на 28 апреля 2022 г.).

7). Эри, К.; Чжао, X .; Ранганатан, П.; Гу, С. (2017). «Численное моделирование влияния калия на быстрый пиролиз биомассы в реакторе с псевдоожиженным слоем». Топливо 197:290-297. Доступно по адресу: https://doi.org/10.1016/j.fuel.2017.01.109. (По состоянию на 28 апреля 2022 г.).

8). Фантоцци, Ф .; Колантони, С.; Барточчи, П.; Дезидери, У .; (2007). «Медленный пиролиз во вращающейся печи для производства синтез-газа и угля из биомассы и отходов — Часть II: Введение выхода продукта в энергетический баланс». Journal of Engineering for Gas Turbines and Power 129(4):908-913. Доступно по адресу: https://doi.org/10.1115/1.2720539. (По состоянию на 28 посещений в 2022 г.).

9).

Гао, Л.; Ву, Л.; Патерсон, Н.; Дагвелл, Д. Р.; Кандийоти, Р. (2008). «Использование реакторов с проволочной сеткой для определения характеристик твердого топлива и улучшения понимания крупномасштабных термохимических процессов». Международный журнал нефтегазовых и угольных технологий 1(1-2). Доступно по адресу: https: https://doi.org/10.1504/IJOGCT.2008.016737. (По состоянию на 28 апреля 2022 г.).

Гао, Л.; Ву, Л.; Патерсон, Н.; Дагвелл, Д. Р.; Кандийоти, Р. (2008). «Использование реакторов с проволочной сеткой для определения характеристик твердого топлива и улучшения понимания крупномасштабных термохимических процессов». Международный журнал нефтегазовых и угольных технологий 1(1-2). Доступно по адресу: https: https://doi.org/10.1504/IJOGCT.2008.016737. (По состоянию на 28 апреля 2022 г.).10). Гаур, П.; Праманик, Х. (2017). «Новый подход к обращению с твердыми отходами посредством ароматизации с использованием многофазного каталитического пиролиза отходов полиэтилена». Управление отходами 71. Доступно по адресу: https://doi.org/10.1016/j.wasman.2017.10.053. (По состоянию на 28 апреля 2022 г.).

11). Гупта, М.; Макфарлан, А .; Нгуен, Л.; Прето, Ф. (2018). «Проектирование и разработка нового метода абляционного пиролиза на центрифуге для преобразования биомассы в бионефть и биоуголь». Сеть конференций 61(10):00016. Доступно по ссылке: https://doi.

org/10.1051/e3sconf/20186100016. (По состоянию на 28 апреля 2022 г.).

org/10.1051/e3sconf/20186100016. (По состоянию на 28 апреля 2022 г.).12). Хекстра, Э .; Суаидж, В. В.; Керстен, С.Р.А.; Хогендорн, KJA (2012). «Быстрый пиролиз в новом реакторе с проволочной сеткой: конструкция и первые результаты». Журнал химической инженерии 191: 45–58. Доступно по ссылке: https://doi.org/10.1016/j.cej.2012.01.117. (По состоянию на 28 апреля 2022 г.).

13). Кандийоти, Р .; Ирод, А.А.; Бартл, К. (2006). «Твердое топливо и тяжелые углеводородные жидкости: термическая характеристика и анализ». Эльзевир (2006). Доступно по ссылке: https://www.researchgate.net/publication/286928537_Solid_Fuels_and_Heavy_Hydrocarbon_Liquids_Thermal_Characterization_and_Analysis_Elsevier_2006. (По состоянию на 28 апреля 2022 г.).

14). Хуенкао, Н .; Типпаявонг, Н. (2018). «Производство бионефти в результате абляционного пиролиза гранул кукурузного початка в реакторе с вращающимися лопастями». Серия конференций IOP Науки о Земле и окружающей среде 159(1):012037.