- Схема пиролизного котла: устройство, чертежи, обвязка, расчет

- Выбрать дровяной пиролизный котел

- Пиролиз древесины

- Поджиг и горение древесины

- Пиролизное горение древесины

- Дровяной пиролизный котёл

- Топливо дровяного пиролизного котла

- Работа дровяного пиролизного котла (видео)

- Выбрать дровяной пиролизный котёл

- Отапливаемая площадь для дровяного котла

- Что делать после выбора дровяного котла

- Ностальгия по газовой идиллии

- Газовое отопление – непозволительная роскошь

- Дровяное отопление – как вариант

- отзывы владельцев, преимущества и недостатки

- Видео об экологически чистых пиролизных установках

- Охлаждаемая веб-камера для фотограмметрических видеоизмерений внутри котлов, работающих на биомассе, и анализа горения

- Собираем пиролизный котел своими руками: инструкция и технология работы широкую популярность для обогрева бытовых и жилых помещений. Они работают иначе, чем классические твердотельные модели.

Схема пиролизного котла: устройство, чертежи, обвязка, расчет

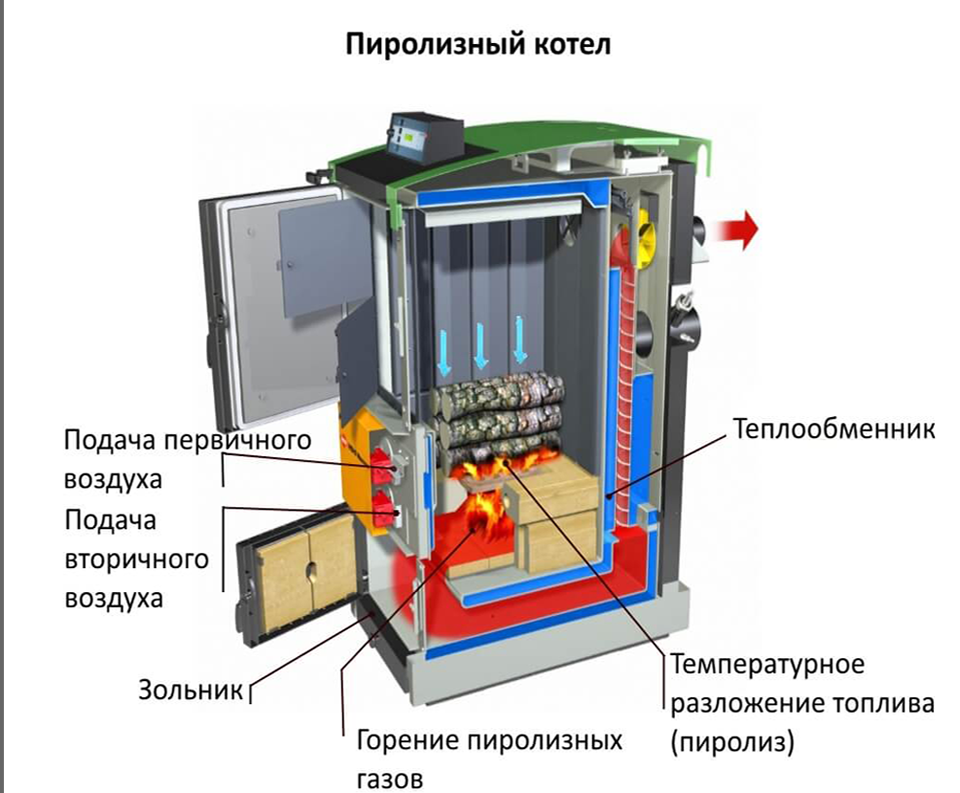

Из всех видов отопительных установок, работающих на твердом топливе, наиболее эффективными считаются агрегаты, в которых при сжигании дров или угля происходит пиролиз. Это процесс дожигания газов, выделяющихся из дров или угля при их тлении, что позволяет передавать теплоносителю почти всю энергию сгорания топлива. Данный принцип использует схема пиролизного котла, в которой реализовано выделение горючего газа из топлива и его последующее сжигание.

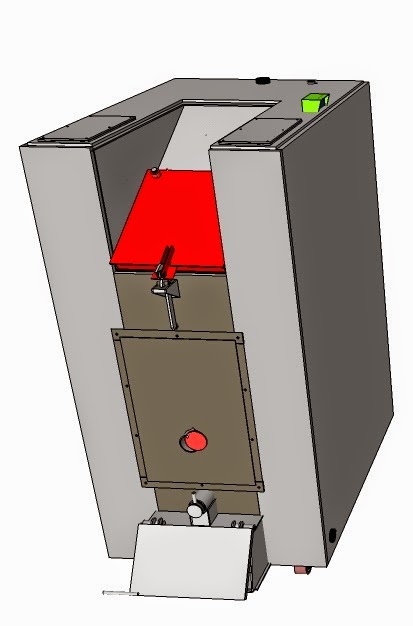

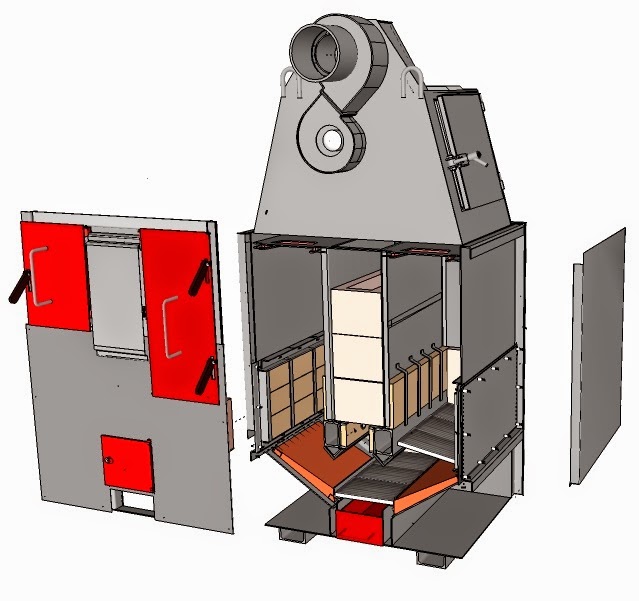

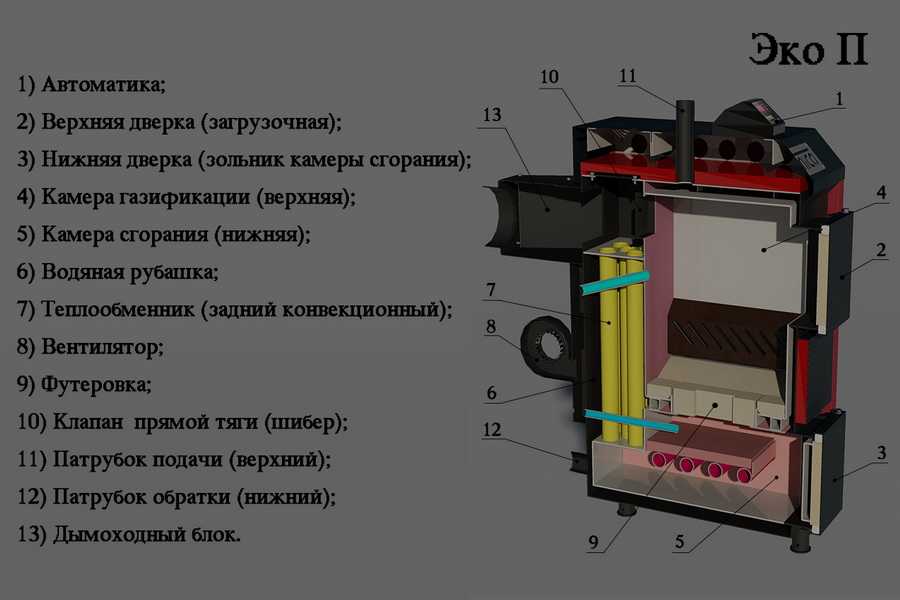

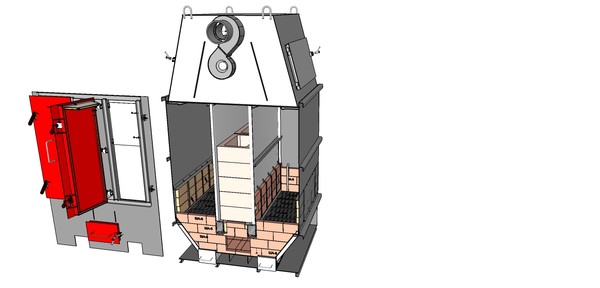

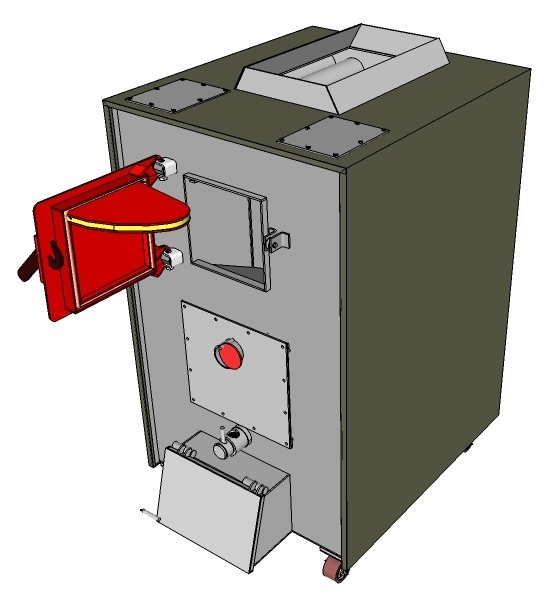

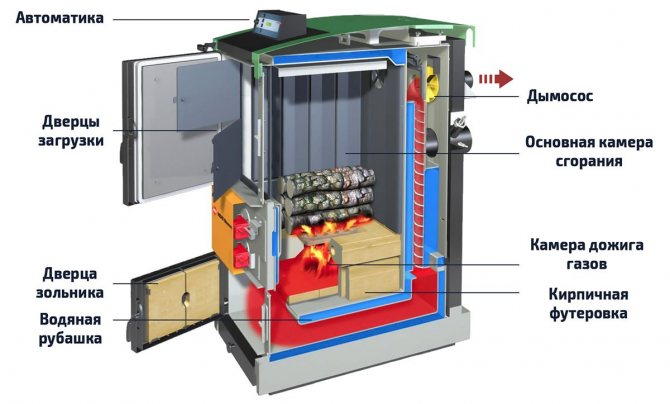

Конструкция и компоновка элементов установки

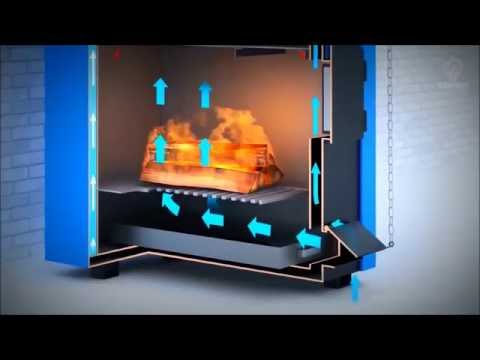

В отличие от классических твердотопливных установок устройство пиролизных котлов длительного горения предусматривает две камеры сгорания вместо традиционной топки. В первой камере осуществляется медленное горение за счет недостаточного количества воздуха. При этом топливо начинает выделять так называемый пиролизный газ, перетекающий во вторичную камеру вместе с продуктами сгорания. Туда же подается достаточное количество воздуха, вследствие чего газ воспламеняется и сгорает, нагревая водяную рубашку агрегата.

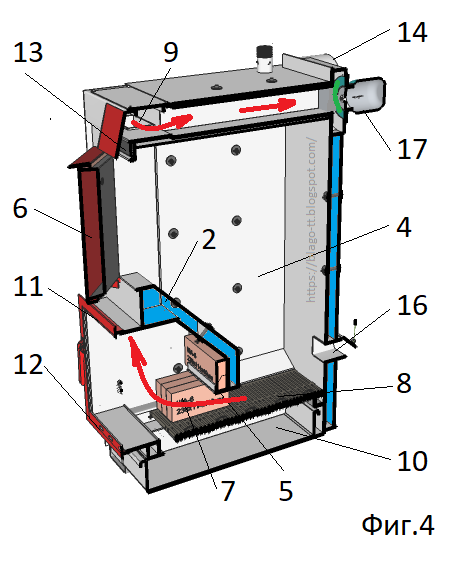

Расположение двух камер может быть различным, поскольку отопительные котлы пиролизного типа могут работать как на естественной тяге дымохода, так и с помощью принудительной подачи воздуха вентилятором. В установках, использующих естественную тягу, вторичная камера расположена над первичной и воздух проходит через топливо снизу вверх. При искусственно создаваемой тяге главная топка, наоборот, находится над камерой дожига и поток воздуха направлен сверху вниз. Это отражают представленные ниже схемы устройства пиролизных котлов с различной компоновкой камер.

Способы подачи воздуха для горения

К высоте и диаметру дымохода предъявляются повышенные требования, когда схема подачи воздуха в пиролизном котле предполагает использование обычной тяги. Ее должно хватать на преодоление сопротивления газовоздушного тракта установки и дымоходной трубы, а также на создание разрежения в топке величиной 16—20 Па. Подобрать диаметр можно по выходному патрубку, а высота должна быть не менее 5—6 м.

Принудительная подача воздуха в обе камеры может осуществляться тремя способами:

Обычно схема пиролизного котла, предусматривает установку вентилятора в режиме нагнетания. Это объясняется тем, что обычный нагнетатель по стоимости доступнее чем дымосос, так как последний должен вытягивать отходящие газы с высокой температурой. По этой причине его конструктивные элементы стоят дороже.

Ведущие производители пиролизных котлов устанавливают на свои изделия дымососы на выходе продуктов горения. Причина – обеспечение безопасности для человека, открывшего дверцу топки в рабочем режиме. Дымосос создает разрежение, поэтому пламя не полыхнет через открытый проем человеку в лицо.

При большой мощности установки производителями применяются вентиляторы для котлов обоих типов, на входе и выходе газовоздушного тракта.

Для того, чтобы понять, как работает пиролизный котел, рекомендуем посмотреть следующее видео.

Изготовление пиролизного котла

Эффективность этого вида установок на дровах стала причиной их популярности у мастеров, которые могут изготавливать твердотопливные котлы пиролизного типа собственными силами из имеющихся материалов. Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

- аппарат для электросварки;

- угловая шлифовальная машина;

- дрель электрическая;

- набор слесарных инструментов.

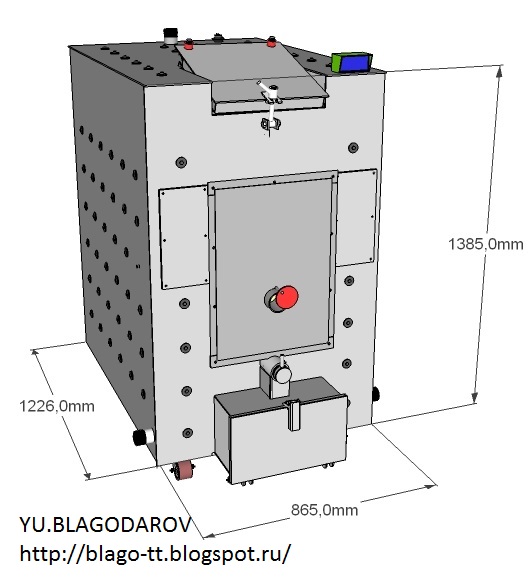

Если имеются навыки, инструменты и большое желание, то можно изготовить агрегат, используя следующий чертеж пиролизного котла на естественной тяге:

1 – воздушный канал; 2 – дверца для загрузки топлива; 3 – дверца вторичной камеры; 4 – заслонка прямой тяги; 5 – первичная камера; 6 – верхняя крышка; 7 – входной канал для подачи воздуха; 8 – воздушная заслонка; 9 – патрубок для группы безопасности; 10 – вторичная камера дожигания; 11 – патрубок присоединения дымохода; 12 – форсунка; 13 – жаротрубный теплообменник.

Материалом для изготовления камер может служить жаропрочная легированная сталь, но это дорогой материал, поэтому мастера берут простую углеродистую сталь толщиной 5 мм. Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Передачу тепла от дымовых газов устройство котла предусматривает через жаротрубный теплообменник, находящийся внутри водяной рубашки. Для его изготовления подойдут бесшовные стальные трубы из углеродистой стали наружным диаметров 48 или 57 мм. Количество труб следует подобрать по необходимой площади поверхности теплообмена, для чего выполняется расчет пиролизного котла.

Учитывая, что топливо в пиролизных агрегатах горит долго (до 12 часов) и продуктивно, некоторые владельцы классических установок прямого горения задумываются о том, можно ли их модернизировать. Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Как правило, переделка котла в пиролизный происходит не на заводских агрегатах, а на самодельных, это расширяет возможности для усовершенствования конструкции. Можно менять проходное сечение форсунки, размеры обеих камер или площади поверхностного теплообмена, добиваясь наилучших показателей длительности горения и повышения КПД установки.

Расчет пиролизного котла

Расчет начинается с определения величины температурного напора, ºС:

Ƭ= (∆Т – ∆t) / ln (∆Т / ∆t)

В этой формуле:

- ∆Т – перепад температур продуктов сгорания перед теплообменником и после него;

- ∆t – разница между температурами в трубопроводах подачи и возврата теплоносителя.

Полученное значение Ƭ подставляют в формулу:

S = Q / k / Ƭ, где:

- Q – расчетная мощность отопительной установки, Вт;

- k – коэффициент теплопередачи, равен 30 Вт / м2 ºС.

Укрупненный расчет мощности пиролизного котла (Q, кВт) выполняется исходя из площади здания. Ее значение нужно принимать по наружному обмеру дома, результат разделить на 10. Смысл этого действия в том, что на обогрев каждых 100 м2 здания требуется ориентировочно 10 кВт тепловой энергии. Полученный результат – это расчетная мощность системы отопления, а источник тепла принимается с коэффициентом запаса. Он зависит от региона проживания и колеблется от 1,1 до 1,5.

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды. Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Будьте осторожны, проводя такие испытания, есть опасность обвариться кипятком по неосторожности или при разрыве водяной рубашки.

Подключение котла к системе отопления

Последний этап – подключение пиролизного котла и выполнение его обвязки. Как и во всех твердотопливных установках, надо исключить образование конденсата на внутренних стенках топки во время разогрева. Это явление сокращает срок службы корпуса топки, поскольку конденсат содержит включения серы и будет вызывать интенсивную коррозию металла. По этой причине обвязка котла отопления должна быть выполнена по схеме, не допускающей попадание в рубашку холодной воды при разогреве.

Ниже приведена классическая схема подключения пиролизного котла к системе отопления с балансировочным вентилем между подающим и обратным трубопроводами.

Перемычка образует малый контур, в котором теплоноситель приводится в движение циркуляционным насосом. Приведенная на схеме обвязка пиролизного котла отопления позволяет воде циркулировать по малому контуру, прогреваясь вместе с агрегатом. Термостатический трехходовой клапан начнет подмешивать холодную воду из системы в тот момент, когда в малом контуре температура воды достигнет заданного значения, обычно это 45—50 ºС.

Рабочая температура в системе отопления лежит в пределах 60—80 ºС, поднимать ее выше приходится редко. Если при работе в этом диапазоне температур в вашем доме прохладно, то надо искать причину в самой системе. Увеличивать температуру не имеет смысла, это только увеличит расход дров в пиролизном котле.

Заключение

Пиролизные установки, сделанные своими руками, приобретают все большую востребованность. Причина – высокая стоимость котлов заводского изготовления, самодельные агрегаты часто оказываются единственной альтернативой. Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

Причина – высокая стоимость котлов заводского изготовления, самодельные агрегаты часто оказываются единственной альтернативой. Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

Выбрать дровяной пиролизный котел

Выбираем дровяной пиролизный котёл

- Пиролиз древесины

- Поджиг и горение древесины

- Пиролизное горение древесины

- Дровяной пиролизный котёл

- Топливо дровяного пиролизного котла

- Работа дровяного пиролизного котла (видео)

- Как выбрать дровяной пиролизный котёл

- Футеровка дровяного пиролизного котла

- Толщина металла корпуса дровяного пиролизного котла

- Вес дровяного пиролизного котла

- Размеры дровяного пиролизного котла

- Отапливаемая площадь для дровяного котла

- Что делать с дровяным пиролизным котлом после его покупки

- Ностальгия по газовой идиллии

- Газовое отопление – непозволительная роскошь

- Дровяное отопление – как вариант

Пиролиз древесины

Пиролиз – разложение вещества под воздействием температуры, соответственно – Пиролиз древесины – термическое разложение древесного вещества.

Под воздействием температуры древесина разлагается на продукты пиролиза древесины – углерод (древесный уголь) и летучие углеводороды (пиролизный газ). Продукты пиролиза древесины – горючие вещества. Когда дерево горит – мы видим горение (окисление) именно продуктов пиролиза древесины. Без предварительного пиролиза (термического разложения) древесина не горит. Предварительный пиролиз древесного вещества – обязательное условие горения древесины. В костре и печке, на кончике горящей спички и в бушующем лесном пожаре, обязательно происходит одно и тоже – непрерывное термическое разложение (пиролиз) древесного вещества и горение (окисление) продуктов пиролиза древесины. Если древесина не горит – значит нет достаточно сильного и эффективного процесса пиролиза древесного вещества, способного поддержать горение древесины.

Поджиг и горение древесины

Если древесину нагревать достаточно долго и сильно – начнётся её термическое разложение с последующим воспламенением продуктов пиролиза.

Прим. Здесь и далее по тексту, под древесиной подразумеваются дрова и все остальное, из чего можно делать органические (углеводные) топливные брикеты.

Пиролизное горение древесины

Принципиально, любое горение древесины является пиролизным, поскольку любому горению древесины предшествует её предварительный пиролиз – термическое разложение. Горение древесины не может быть никаким другим, как непременно – пиролизным.

Горение древесины не может быть никаким другим, как непременно – пиролизным.

Понятие «пиролизное горение древесины» пришло к нам из описания работы пиролизных котлов – отопительных агрегатов, имеющих специфическую двухкамерную конструкцию корпуса. Топливо (древесина) в таких пиролизных котлах горит сразу в двух камерах.

При этом:

Горение древесины с её предварительным пиролизом и последующим РАЗДЕЛЬНЫМ сжиганием твёрдых и газообразных продуктов пиролиза, получило название «пиролизное горение древесины»

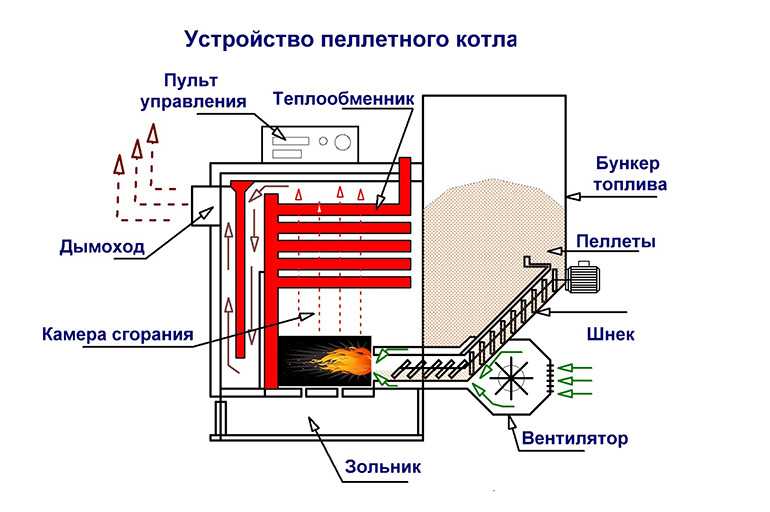

Дровяной пиролизный котёл

Дровяной пиролизный котёл

– отопительное оборудование, работающее на дровах и органических отопительных брикетах, по принципу пиролизного (раздельного) горения топлива. Поскольку, при таком раздельном горении топлива выделяется (генерируется) пиролизный газ, то пиролизные котлы часто называют «газогенераторными» или «газицирующими». Главное отличие пиролизного котла – наличие двухкамерной конструкции корпуса, которая обеспечивает раздельное горение топливаБолее подробно про пиролизные котлы можно почитать в статье «Сага про пиролизные котлы»

Топливо дровяного пиролизного котла

Топливом для пиролизного котла служат дрова и топливные брикеты (древесные и органические). В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

Несмотря на то, что пеллеты – это 100% древесина, они не могут служить основным топливом для пиролизного котла, из-за своей мелкой фракции. Минимальные размеры кусков топлива для пиролизного котла – 70-100мм в поперечнике, не менее.

Не могут служить топливом для пиролизного котла ископаемые энергоносители и продукты их переработки – газ, нефть, уголь и угольные топливные брикеты, а также резиноизделия и пластмассодержашие вещества.

Работа дровяного пиролизного котла (видео)

Порыскав по Сети, без труда нашёл хорошее видео про работу пиролизного котла. На экране чётко видно, что дрова (топливо) загружают в верхнюю (пиролизную) камеру. Там древесина тлеет и разлагается под воздействием высокой температуры. При этом выделяется горючий пиролизный газ. Затем, уже в нижней камере – этот газ сгорает, как обычный природный газ. Остатки древесины догорают в верхней камере.

Остатки древесины догорают в верхней камере.

Выбрать дровяной пиролизный котёл

Дровяные пиролизные котлы не делает и не продаёт только ленивый. НАСТОЯЩИЕ пиролизные котлы не каждому производителю и продавцу «по зубам». Потому как, вещь дорогая, материалоёмкая и громоздкая. А поскольку, «зря не прут за тридевять земель» груду металла и керамики, покупая пиролизный котёл – настраиваемся на работу с отечественным производителем или хорошо налаженной дилерской сетью:

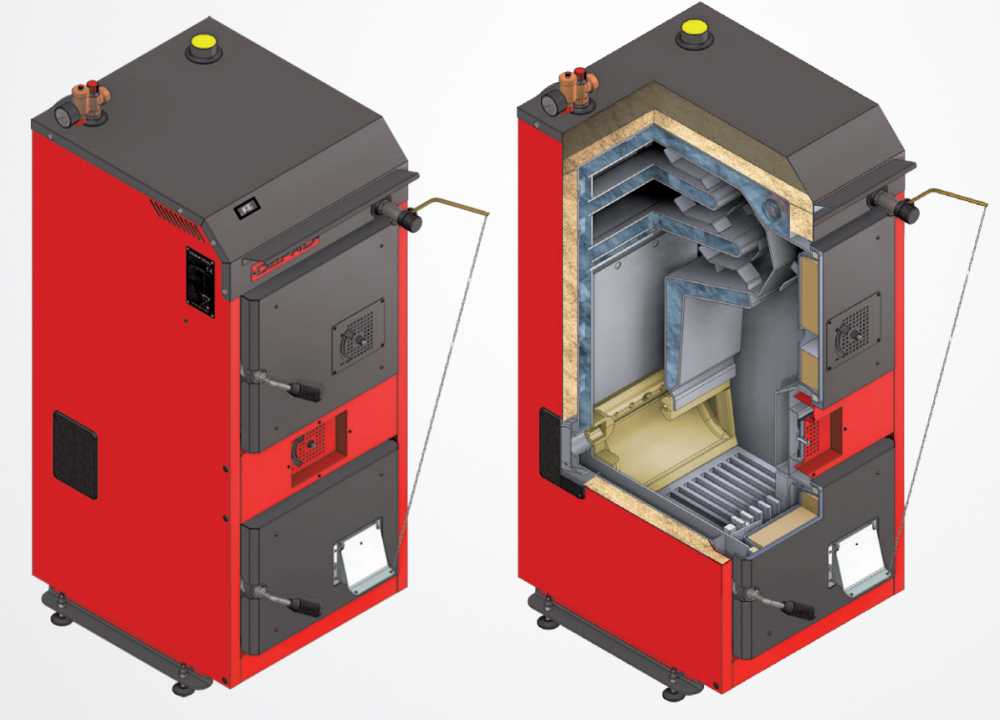

Футеровка дровяного пиролизного котла

Футеровка обязательна для дровяного пиролизного котла. И дело здесь, вовсе не в защите металла от прогорания. Металлу-то, как раз ничего и не угрожает. А вот сам процесс пиролиза и горения древесины страдает от переохлаждения. Активное термическое разложение древесного вещества происходит при температуре, не менее 600…800ºС. И, если горящее топливо контактирует со стальными водоохлаждаемыми стенками корпуса котла (t=120…250ºС) – оно гаснет или плохо горит. Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое

Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое

Пояснение важности сопла

– Абсолютно все пиролизные котлы обязательно имеют две камеры – камеру загрузочную (для пиролиза древесины) и камеру сгорания (для сжигания пиролизных газов). Эти две камеры, всенепременно соединены керамическим соплом, которое является главным атрибутом горения пиролизных газов.

– Керамическое сопло дровяного отопительного пиролизного агрегата – это его «ахиллесова пята». Сопло пиролизного котла выдерживает тепловые удары с амплитудой, почти в 600ºС, очень быстро изнашивается, разрушается и выходит со строя. Срок службы сопла, максимум 3-4года.

Срок службы корпуса котла составляет 15-20 лет, а срок службы деталей футеровки 3-4 года. Периодически детали футеровки пиролизного отопительного агрегата покупают у производителя.

Вывод – брать продукцию известных производителей с налаженной дилерской сетью и не без проблем с покупкой запчастей.

Толщина металла корпуса дровяного пиролизного котла

Чугунный корпус котла – большая редкость. Современные дровяные котлы имеют цельносварной стальной корпус из листового металла. При выборе пиролизного дровяного котла – интересуйтесь толщиной металла его корпуса.

Вот, ориентировочная информация по толщине металла корпуса пиролизного дровяного котла в зависимости от его мощности:

| 16-60 кВт | Наружные части 4мм, внутренние части 5мм |

| 80-100 кВт | |

| 140-190 кВт | Наружные части 6мм, внутренние части 8мм |

| 200-300 кВт | Наружные части 8мм, внутренние части 10мм |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Вес дровяного пиролизного котла

Из первых двух вопросов вытекает третий. Коль скоро было решено, что пиролизный отопительный агрегат должен иметь толстые стенки своего корпуса и толстую футеровку, то и вес его должен быть не шуточный. Так оно и есть. Пиролизные котлы – тяжёлая штука. И, если вес дровяного пиролизного котла меньше, соответственно – производитель сэкономил на металле или футеровке изделия.

Хороших и лёгких дровяных пиролизных котлов – не бывает

Вот ориентировочный вес пиролизных котлов в зависимости от их мощности:

| 16 кВт | 25 кВт | 32 кВт | 40 кВт | 60 кВт | 80 кВт | 100 кВт | 140 кВт | 190 кВт | 250 кВт | 300 кВт |

| 420 кг | 530 кг | 610 кг | 680 кг | 1050 кг | 2130 кг | 2260 кг | 3470 кг | 3780 кг | 4800 кг | 5100 кг |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

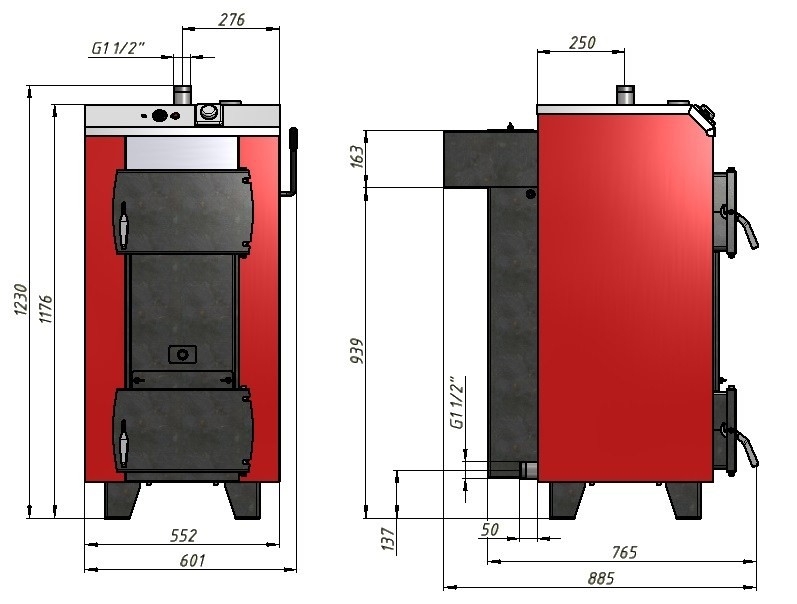

Размеры дровяного пиролизного котла

Размеры дровяного пиролизного котла слагается из совокупности размеров камер сгорания плюс размеры теплообменника. Должно быть, не менее:

| Мощность котла (теплопроизводительность) кВт | 16 | 25 | 32 | 40 | 60 |

| Габаритные размеры котла, мм: глубина | 1055 745 1255 | 1210 745 1255 | 1480 745 1255 | 1500 840 1360 | 2200 850 1370 |

| Мощность котла (теплопроизводительность) кВт | 80 | 98 | 140 | 190 | 250 | 300 |

| Габаритные размеры котла, мм: глубина | 2260 1150 1830 | 2400 1150 1830 | 2340 1460 2170 | 2550 1460 2170 | 2650 1700 2445 | 2820 1700 2445 |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Отапливаемая площадь для дровяного котла

Самое важное дело – подобрать дровяной пиролизный котёл по размеру. Советов и методик – не меренно. Простой и проверенный дедовский способ – подбирать отопительный агрегат из расчёта 1кВт на 10 м2 отапливаемой площади. Выбираем с запасом в 10%. Соответственно, на 120м2 потребуется котёл 16кВт, на 160м2 – котёл 18кВт …

Поправка на высоту помещения– при высоте отапливаемого помещения больше 3м, на каждый метр свыше добавляем +1…3% мощности выбираемого котла.

Что делать после выбора дровяного котла

(шуточные советы от производителя)

После выбора и покупки дровяного котла возникает вопрос – а что с ним теперь, собственно делать?

Транспортировка дровяного пиролизного котла

Правильная транспортировка дровяного котла – это очень важно. Лучше всего, пиролизные котлы не перевозить, а кантовать к месту установки. При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

(Идеальный вариант перемещения котла в пространстве – это «волоком по бездорожью») Если при этом, слегка оцарапается облицовка, отвалится дверца или блок автоматики – не расстраивайтесь. Смело звоните в отдел технической поддержки производителя и требуйте замены некачественных деталей. При этом, не забудьте отрезать (оторвать) температурный датчик, типа – сам отвалился.

Установка и подключение дровяного пиролизного котла

При установке дровяного пиролизного котла смело игнорируйте любые сантехнические правила, СНИПы и, самое главное – здравый смысл! Помните, что дровяные котлы могут работать, даже «лёжа на боку»! Дровяным пиролизным котлам не нужна квалифицированная работа по их установке и обслуживанию. Это ведь ДРОВА. Позовите «шабашников», «присандальте» пиролизный котёл своей системе отопления и сразу звоните в службу техподдержки производителя.

Подбор персонала для обслуживания дровяного пиролизного котла

При подборе персонала, на роль оператора дровяного пиролизного котла выбирайте алкашей из подворотни. Они-то уж точно смогут колоть и запихивать дрова в топку котла. А, тискать кнопки автоматики – позовите кого-нибудь из своих знакомых, чтобы с высшим образованием был человек, значит.

Обслуживание дровяного пиролизного котла

Кто-то выдумал сервисное обслуживание дровяного пиролизного котла. Бред. Что там обслуживать? Напихал дров, поджёг и пусть горят. Ну, есть немного золы и пепла. Так они сами вываливаются из котла при открывании дверок.

Производитель напоминает о необходимости раз в сезон открыть теплообменник и очистить поверхность труб от сажи? Чепуха. Зачем пачкать руки, чтобы почистить то, что не видно?

Инструкция по эксплуатации, паспорт и гарантийный талон

К каждому пиролизному котлу прилагается «Инструкция по эксплуатации», «Паспорт» и «Гарантийный талон». Что это такое и для чего это делается?

Что это такое и для чего это делается?

Пояснение:

- Гарантийный талон

– Его можно повесить в рамочку, там красивые печати и подписи - Паспорт

– Ну, это на тот случай, если спецслужбы заинтересуются происхождением котла. Тогда нужно сунуть паспорт им в нос и послать куда подальше. - Инструкция по эксплуатации

– О, это важно! Только, читать её вовсе не обязательно.

На самом деле – это бумага для первого розжига котла.

Электронный блок управления (автоматика)

На нем всего шесть кнопок. Это гораздо меньше, чем на мобильном телефоне. Так что проблем не будет. Тискаем кнопки и смотрим, что получается. Кнопка «для самоуничтожения» производителем не предусмотрена, так что потребителю ничего не угрожает.

Первый розжиг дровяного пиролизного котла!

Песня! Очень важно, при первом розжиге, все свои проблемы списать на производителя! При этом нужно помнить, что звонить в службу технической поддержки нужно до полного самоудовлетворения! А куда им деваться. За то они деньги получают!

За то они деньги получают!

Кстати, отдел маркетинга и техническая служба завода, с большим удовольствием читают по телефону «Инструкцию по эксплуатации», которую прикладывают к каждому пиролизному котлу. Кроме того, за небольшое вознаграждение, та же «Инструкция по эксплуатации» читается в стихах и под аккомпанемент бубна.

Конденсат в корпусе дровяного пиролизного котла

Никому не верьте. Никакого конденсата в природе не существует! Это все выдумки производителя. Как только увидите лужу под своим пиролизным котлом – сразу начинайте звонить производителю. Причём, чем чаще – тем лучше. Пусть приезжают и забирают своё дырявое корыто. Потом, вдоволь наговорившись по телефону и приняв на веру утверждение про конденсат, можно будет немного расслабиться.

– Практикой доказано, что примерно, через сутки-трое, а в особо тяжёлых случаях – всего через неделю, все владельцы пиролизных котлов приноравливаются топить котёл так, что конденсатообразование сводится к нолю. Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Дрова для дровяного пиролизного котла

Дрова нужны сырые. Более того – мокрые или свежесрубленные.

Где-то вычитали, что пиролизные котлы позволяют сжигать дрова, влажностью до 70%? Правильно. Вот такие дрова и нужно пихать в топку. А если дрова ещё и мёрзлые да с кусками льда, так это вообще – класс. Именно такая древесина даст наибольшее количество тепла при сгорании. Что касается породы дерева, так выбираем тополь. Он дешевле дуба и даёт много прекрасной золы. К тому же, гораздо приятней смотреть на огромную кучу низкокалорийных тополиных чурбаков, нежели на пару высококачественных дубовых поленьев. Низкокалорийность нынче в моде. Все хотят похудеть. Теперь, и йогурты низкокалорийные, и сало. Стало быть, заготавливать на зиму низкокалорийные дрова – тоже модно. Типа – самый писк, по теме.

Лопата

Как известно, смеяться нужно после слова «лопата». В этом месте можно улыбнуться.

В этом месте можно улыбнуться.

Ностальгия по газовой идиллии

Эх, хорошее было дело – газовое отопление.

Ах, какая это была песня – массовая газификация Советского Союза.

А слова-то в ней какие были – Уренгой-Помары-Ужгород.

Народ тогда принимал новшество «на ура!» и целыми улицами, городами и сёлами переходил с угольно-дровяного печного отопления на отопление газовое – цивилизованное. О! Газовые котлы и плиты очень быстро завоевали сердца потребителей и прочно вошли в бытовую и производственную жизнь. Теплоцентрали почти полностью перешли на газ. Все новые котельные проектировались и строились только под газ. Человечество вздохнуло с облегчением и на долгие годы газ стал одним из главных источников тепловой энергии.

Газовое отопление – непозволительная роскошь

В последнее время ситуация изменилась кардинально.

Природный газ подорожал. Причём, подорожал так сильно, что неожиданно наступающая зима портит настроение абсолютно всем, кто живёт не в шалаше. Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовое отопление, из предмета первой необходимости, постепенно превратилось в предмет роскоши

Ба, даже у новоявленных постсоветских буржуев бывают проблемы с газовым отоплением. Правда, по иной причине, нежели финансовой. Денег-то как раз, у буржуинов – навалом. Вот только газом можно пользоваться исключительно при наличии газопроводов. А их давно уже никто не строит. Нет массовой газификации – и все тут. Вот и сидят господа-с, при своих-то деньгах – и в нетопленных загородных домиках. Такие вот дела.

Выход напрашивается один – найти другой источник тепловой энергии и сказать «гуд бай» газу, как топливу

Дровяное отопление – как вариант

Об альтернативных энергоносителях сказано много, а написано – еще больше. Как вариант – дровяное отопление. Даже благополучная и сытая Европа не брезгует дровяным отоплением. Чего уж стесняться нам, сирым. Благо, научно-технический прогресс и господа производители обратили свои ясны очи на сию проблему и «наклепали» такое невероятное количество модификаций дровяных котлов, что глаза разбегаются. Да, ныне дровяные котлы не делает только ленивый. Вот это и сбивает с толку неискушённого потребителя. В этой статье автор рискнул обобщить свой опыт по работе с дровяными пиролизными котлами и дать несколько советов по их выбору-подбору. Часть советов изложена в шуточной форме, что отнюдь не умаляет их информационной ценности.

+

отзывы владельцев, преимущества и недостатки

Пиролизные котлы с водяным контуром и без – это высокоэффективное оборудование для качественного и быстрого прогрева помещений. Передовые технологии, лежащие в основе изготовления, абсолютная безопасность, высокая скорость обогрева и прочие достоинства выделяют эти устройства в отдельную группу современных отопительных приборов, которые уже успели занять достойною нишу на рынке, обзавестись широкой аудиторий поклонников и положительными отзывами.

Передовые технологии, лежащие в основе изготовления, абсолютная безопасность, высокая скорость обогрева и прочие достоинства выделяют эти устройства в отдельную группу современных отопительных приборов, которые уже успели занять достойною нишу на рынке, обзавестись широкой аудиторий поклонников и положительными отзывами.

Содержание

- Суть пиролиза

- Устройство и принцип работы

- Топливо

- Преимущества пиролизных котлов

- Факторы эффективности работы пиролизных котлов

- Как выбрать подходящий котел

- Работа пиролизного котла: видео

- Котлы пиролизные для отопления: фото

Суть пиролиза

Дрова, уложенные в камере котла, постепенно сгорают и тлеют. В момент недостаточного объема кислорода кроме тепла образуется дым и некоторое количество горючих газов. В отличие от дровяного топлива, антрацит практически полностью состоит из углерода, что позволяет говорить о меньшем эффекте прогрева и выделении лишь угарного газа. В составе дров в большей мере преобладает целлюлоза (углеводы) и содержится приличное количество воды, поэтому этот вид топлива выделяет множество самых разнообразных веществ.

Время сгорания газов – минимальное, да в процессе горения практически не образуется копоть, что положительно сказывается на КПД отопительного прибора. Чтобы активировать процесс выделения газов, следует хорошо разогреть котел. Чаще всего для этого используется специальная конструкция. Несмотря на то что газогенераторные котлы по цене несколько дороже обычных твердотопливных моделей, но эти затраты с лихвой окупятся уже в ближайшем будущем.

Устройство и принцип работы

Конструкция котла включает 2 камеры: нижняя предназначена для пиролиза, а верхняя – для сгорания выделившихся в процессе сгорания газов. Поскольку все процессы протекают под действием высоких температур, то все элементы и корпус котла должны быть изготовлены из жаропрочных материалов. Чаще всего производители прибегают к чугуну в силу его сверхпрочности, хорошей устойчивости к коррозии и температурному воздействию. Нередко встречаются и котлы из стали, которые очень быстро нагреваются и также быстро остывают. В таких конструкциях предусматривается наличие специального керамического покрытия, которое защищает сталь от прогорания.

В таких конструкциях предусматривается наличие специального керамического покрытия, которое защищает сталь от прогорания.

Принцип работы пиролизного котла – это процесс генерации пиролизного газа из твердой древесины при температурном режиме от 200ºС до 800ºС и недостатке кислорода и последующего дожигания выделяющихся газов, которые перемешиваются со вторичным воздухом уже в отсеке дожига.

Для этого:

- твердотопливные ресурсы помещаются в загрузочную камеру;

- с помощью регулятора выбирается и устанавливается режим горения, по достижении которого котел выполняет функции печи;

- после того как топочный отсек достаточно прогрет, регулятор переключается на режим пиролиза. В этот момент перекрывается доступ воздуха, из-за чего древесина постепенно тлеет и пространство наполняется большим количеством углекислого газа;

- газ перемещается во вторую камеру, которая обычно расположена в верхней части котла, но в некоторых моделях может быть и внизу;

- перемешиваясь с кислородом, газообразное вещество сжигается, при этом выделяется дополнительный объем тепла, который и обогревает помещение.

Важно! Поскольку пиролизные котлы длительного горения с водяным контуром бытового назначения относятся к современным и производительным отопительным приборам, то они предусматривают возможность легкого и эффективного контроля за процессом горения. Кроме того, они решают задачу создания благоприятных условий для образования максимального количества выделяемых газов и тепла.

Топливо

Одинаково продуктивно твердотопливные котлы могут функционировать на любом твердом топливе – это может быть торф, уголь (как черный, так и бурый), обычная древесина, топливные брикеты. Поскольку все упомянутые сырьевые ресурсы имеют свои отличительные особенности и качества, то и время полного сгорания у них также отлично. Например, период сгорания мягкой древесины составляет 5 часов, твердой – 8 часов, а время сгорания угля достигает уже 10 часов.

Древесина — один из самых доступных видов топливаЛюбопытно в этой связи и мнение экспертов: все они в один голос утверждают о высокой производительности котлов, работающих именно на твердой и сухой древесине. Для достижения максимальной производительности, хорошего прогрева помещения и длительной безотказной работы оборудования рекомендуется использовать сухие дрова, длина которых не превышает 60 см, а влажность – 20%.

Для достижения максимальной производительности, хорошего прогрева помещения и длительной безотказной работы оборудования рекомендуется использовать сухие дрова, длина которых не превышает 60 см, а влажность – 20%.

Важно! Цвет пиролизного газа – практически белый, при этом никаких побочных веществ при горении образовываться не должно. Однако при чрезмерно высокой влажности твердого топлива не исключено появление дегтя, копоти, резкое уменьшение теплотворной функции оборудования и даже его самопроизвольное затухание.

Сравнивая древесину и иное твердотопливное сырье, которое только может быть использовано для бесперебойной работы пиролизного котла, с газом можно отметить доступность и экологичность первых, дороговизну, а в некоторых случаях и невозможность строительства газопровода.

Что же касается твердого топлива, то его предостаточно в каждом российском регионе, а для его транспортировки потребуется лишь магистраль и вместительный транспорт. Для многих жителей сельской местности пиролизные котлы, работающие на твердотопливных ресурсах, — это настоящее спасение.

Преимущества пиролизных котлов

Перед покупкой и установкой такого отопительного оборудования, следует тщательно выявить и проанализировать все плюсы и минусы той или иной модели или типа котла.

Пиролизный котел довольно эффективен и в то же время прост в эксплуатацииТак, пиролизный котел длительного горения по сравнению с иными отопительными устройствами имеет ряд неоспоримых преимуществ:

- потребляемое топливо доступно по цене и продается в свободном доступе;

- высокий КПД при использовании дров и быстрый прогрев помещения, независимо от его габаритов;

- высокая скорость прогрева теплоносителя;

- продолжительная работа при одном цикле загрузки;

- доступный функционал и простая регулировка интенсивности горения;

- легкость обслуживания;

- хорошая стабильность работы и длительная, безремонтная эксплуатация;

- простота монтажа пиролизного котла, отсутствие необходимости прокладки и подсоединения трубопровода;

- потери тепла совсем незначительны;

- легкая чистка оборудования за счет образования минимального количества золы в камере и дымоходе во время эксплуатации;

- минимальный объем выбросов позволяет и не загрязнять окружающую среду.

Пиролизные котлы длительного горения, к сожалению, не лишены и недостатков. Один из главных недостатков – это цена устройства. Независимо от производителя и конструкторских особенностей пиролизных котлов, все они несколько дороже иных твердотопливных приборов.

Кроме того, эти котлы являются одноконтурными устройствами, которые не предназначены для нагрева воды для бытовых нужд. Еще один недостаток, который уже упоминался ранее, — это чувствительность оборудования к влажности древесины: при высоких показателях влажности возможно снижение КПД и эффективности работы прибора. Нельзя не отметить и внушительные размеры агрегата. Ну и наконец, регулирование интенсивности горения возможно только в ручном режиме, полная автоматика не предусмотрена.

Факторы эффективности работы пиролизных котлов

На производительность отопительного оборудования, эффективность и скорость прогрева помещений, помимо топливных ресурсов и их влажности, оказывают влияние и следующие факторы:

Выбирайте котел в зависимости от характеристик помещения- температурный режим помещения;

- уровень температуры, который следует достичь;

- наличие (отсутствие), а также качество утепления здания;

- специфика действующей системы прогрева.

Как выбрать подходящий котел

Если у вас есть возможность недорого купить или заготовить заранее древесину, то можете смело и долго не сомневаясь в высокой производительности работы, покупать и устанавливать дома пиролизный котел длительного горения.

Если же вы вовсе не уверены в такой возможности, то рекомендуем обратить внимание на котел, топка которого сочетает в себе 80% пиролизного сживания твердотопливных ресурсов и 20% обычного. Эти устройства считаются комбинированными, поскольку они позволяют качественно сжигать не только традиционные дрова, но и отходы древесины и угля, торфяные отходы, а также любую иную топливную смесь, влажность которой будет менее 50%. Такое комбинированное отопительное устройство способно сжигать в режиме пиролиза порядка 80% твердого топлива, и остальные 20% — в режиме самого обычного котла, который работает на твердотопливных ресурсах.

Устройство пиролизного котлаПри покупке котла обязательно визуально оцените объем загрузочной камеры. Оптимальным вариантом станет прибор, загрузочная емкость которого будет способна уместить древесину длиной 65 см. Немаловажное значение имеет и покрытие камер: наличие керамобетона гарантирует целостность отсеков при максимальном прогреве, защитит стенки от прогораний и обеспечит нужное сжигание сырья.

Оптимальным вариантом станет прибор, загрузочная емкость которого будет способна уместить древесину длиной 65 см. Немаловажное значение имеет и покрытие камер: наличие керамобетона гарантирует целостность отсеков при максимальном прогреве, защитит стенки от прогораний и обеспечит нужное сжигание сырья.

Внимание! Ознакомьтесь с техническими характеристиками приглянувшегося вам оборудования. Особое внимание уделите показателю продолжительности сгорания топливных ресурсов: средняя длительность горения не должна быть менее 10 часов.

Работа пиролизного котла: видео

Котлы пиролизные для отопления: фото

Видео об экологически чистых пиролизных установках

Мы проектируем и поставляем

Пиролизные установки.

Переработка отходов и энергии

Десятилетия опыта в

Экологически чистая технология пиролиза

Дизайн.

Машиностроение.

Технология.

Ваш надежный

Партнер проекта.

Пиролизные установки «под ключ»

Ищете надежного партнера для своего проекта пиролиза?

Свяжитесь с нами

Завод пиролиза ТБО

Доставляемые грузовиками отходы выгружаются в бункер для хранения отходов, затем поднимаются краном, выгружаются на два роторных резака и затем перемещаются в бункер для мелкого мусора. Туда же доставляется часть осадка сточных вод.

Туда же доставляется часть осадка сточных вод.

Кран смешивает отходы и осадок сточных вод до получения однородной смеси, а затем переносит отходы в загрузочные бункеры загрузочных устройств вращающихся печей. шиберная задвижка (препятствует доступу воздуха в печи) и желоб. Подающий шнек после загрузочного желоба подает отходы в печь для пиролиза.

Пиролиз отходов происходит в двух вращающихся пиролизных печах непрямого нагрева с длиной обогрева ~ 20 метров и внутренним диаметром ~ 2,2 метра. Каждая печь имеет производительность 3 тонны в час. Отходы подвергаются термическому разложению с использованием непрямого внешнего источника тепла при ~500°С в отсутствие подачи свободного кислорода. Твердые остатки процесса пиролиза удаляются через мокрый разрядник. Пиролизный газ изолирован от атмосферы уровнем воды в разряднике. Металлы извлекаются подвесным магнитным сепаратором, выгружаемым в контейнер для переработки.

Летучая часть отходов образует синтетический газ, который направляется в котел, образуя пар. Пар используется турбиной для выработки электроэнергии (~ 2,2 МВт).

Пар используется турбиной для выработки электроэнергии (~ 2,2 МВт).

Выхлопные газы котла проходят тщательную очистку в подсистеме контроля выбросов для достижения полного соблюдения лимитов выбросов. Остаточный пар/конденсат используется в теплицах, расположенных по соседству. Работа установки пиролиза контролируется и управляется из диспетчерской. Этот пиролизный завод годовой мощностью 35000 тонн ТБО на практике демонстрирует наиболее эффективный и экологически чистый подход к обращению с бытовыми отходами.

Установка пиролиза загрязненной почвы

Данная установка пиролиза эффективно очищает 8-10 т/ч почвы, загрязненной ртутью, органическими веществами (полициклическими углеводородами, углеводородами нефтепродуктов, кислыми смолами, хлорсодержащими соединениями (диоксины, фураны, ПХБ) и другими ядовитыми или опасными например, пестициды, цианиды, взрывчатые вещества

Фактическая производительность завода зависит от типа загрязнения

После первоначального просеивания для отделения крупных камней и других крупногабаритных предметов загрязненный грунт высушивается, а затем отправляется в печь для пиролиза. Температура пиролиза зависит от загрязнителя.

Температура пиролиза зависит от загрязнителя.

Затем пиролизный газ направляется в камеру сгорания. Дымовой газ используется для нагрева пиролизного газа.

Чистый грунт выгружается из печи пиролиза, а газы, содержащие загрязнения, проходят дальнейшую тщательную очистку в системе газоочистки, состоящей из установок сухой и мокрой очистки.

Обеспечен оперативный контроль отходящих газов в дымовую трубу. Объект расположен в непосредственной близости от жилых помещений. Эта пиролизная установка демонстрирует безопасную и надежную работу. При необходимости эта пиролизная установка также выполняет регенерацию отработанного активированного угля

Все еще не знаете, что делать с отходами?

Свяжитесь с нами

Охлаждаемая веб-камера для фотограмметрических видеоизмерений внутри котлов, работающих на биомассе, и анализа горения

Датчики (Базель). 2011 г.; 11 (2): 1246–1260.

2011 г.; 11 (2): 1246–1260.

Опубликовано в Интернете 25 января 2011 г. doi: 10.3390/S110201246

, 1 , 2 , 1 , 2, * , 1 и 1

АВТОР. прототип приборной системы для фотограмметрического измерения пласта и зольных слоев, а также для обнаружения и отслеживания летящих частиц с помощью веб-камеры с одним устройством (ПЗС). Система предназначена для получения изображений процесса горения внутри бытового котла. Включает в себя систему охлаждения, необходимую из-за высоких температур в камере сгорания котла. Система охлаждения была разработана с использованием моделирования CFD для обеспечения эффективности. Этот метод позволяет более полно и в режиме реального времени контролировать процесс горения, происходящий внутри котла. Информация, полученная от этой системы, может облегчить оптимизацию процессов котла.

Ключевые слова: котел на биомассе, веб-камера, фотограмметрическая обработка, анализ CFD. доля выше угля (12%) и сопоставима с газом (15%) [1]. Сжигание биомассы на электростанциях кажется многообещающим методом как для преодоления парникового эффекта, так и для решения проблемы утилизации отходов [2]. Возобновляемые виды топлива, такие как биомасса, имеют химико-физические свойства, которые сильно различаются и могут вызывать поведение процесса, с которым трудно справиться, и вызывают колебания в месте и времени сушки, воспламенения и сжигания. Тепловыделение, температура и состав отходящих газов колеблются, что отрицательно сказывается на выгорании, составе отходящих газов и энергоэффективности [3]. Улучшение сжигания топлива из биомассы требует постоянного контроля процесса [4].

доля выше угля (12%) и сопоставима с газом (15%) [1]. Сжигание биомассы на электростанциях кажется многообещающим методом как для преодоления парникового эффекта, так и для решения проблемы утилизации отходов [2]. Возобновляемые виды топлива, такие как биомасса, имеют химико-физические свойства, которые сильно различаются и могут вызывать поведение процесса, с которым трудно справиться, и вызывают колебания в месте и времени сушки, воспламенения и сжигания. Тепловыделение, температура и состав отходящих газов колеблются, что отрицательно сказывается на выгорании, составе отходящих газов и энергоэффективности [3]. Улучшение сжигания топлива из биомассы требует постоянного контроля процесса [4].

Оптимальное сжигание биомассы требует быстрой настройки системы управления для обработки колебаний и адаптации к ним почти в реальном времени. Имеются данные, свидетельствующие о том, что геометрические, световые и гидродинамические характеристики пламени в системах сжигания напрямую связаны с эффективностью сгорания, выбросами загрязняющих веществ и безопасностью печи. Усовершенствованный мониторинг и определение характеристик такого пламени жизненно важны для понимания и оптимизации процессов горения [5].

Усовершенствованный мониторинг и определение характеристик такого пламени жизненно важны для понимания и оптимизации процессов горения [5].

Обычные измерения контролируются пирометрами, термопарами и датчиками отходящих газов, но вызванные топливом колебания не могут быть обнаружены в режиме реального времени с высокочувствительным разрешением с помощью этих методов. Эти методы выполняют измерения в определенных точках, поэтому они не считаются репрезентативными для всего процесса. При использовании нескольких термопар можно было получить температурный профиль дымовых газов вдоль огнеупорных стенок; однако этот метод не позволяет определить температурный профиль во время горения по всему слою твердых отходов, который будет постоянно меняться.

Важно иметь подробную и всеобъемлющую карту температуры, в отличие от обычных измерительных устройств, которые полагаются только на одно точечное значение. На точечное значение часто сильно влияют ошибки, потому что через несколько дней датчик покрывается слоем зольных материалов, и это влияет на измеряемый параметр, увеличивая время отклика [6]. При надлежащей калибровке эти устройства могут давать карты температурных полей в системах сжигания, таких как бойлеры, или в других системах, в которых изменение температуры является важным параметром.

При надлежащей калибровке эти устройства могут давать карты температурных полей в системах сжигания, таких как бойлеры, или в других системах, в которых изменение температуры является важным параметром.

В последнее время большое количество исследований было сосредоточено на разработке передовых измерительных систем, которые будут использоваться для количественного мониторинга и определения характеристик пламени, особенно с помощью оптических датчиков, цифровых изображений и методов обработки изображений [5]. В качестве альтернативы камеры способны быстро определять состояние горения с необходимым высоким разрешением, не требуя контакта и не вызывая никаких помех. С помощью камер изменения можно обнаружить на ранней стадии, и эту информацию можно использовать для мониторинга или для конкретных действий по контролю горения. Ранее были разработаны устройства двухцветного излучения и пирометрии для непрерывного измерения трехмерных распределений температуры в пламени горения [5]. Другие приложения с инфракрасными и видеокамерами представлены в [3,4]. Применение FTIR (инфракрасной спектроскопии с преобразованием Фурье) для определения концентрации газа с использованием оптических волокон среднего ИК-диапазона изучалось в [7]. Использование термографической камеры для получения температурной карты камеры сгорания представлено в [6]. Распределение температуры и концентрации сажи пламени, измеренные по двухцветному принципу с помощью эндоскопа, оптической сборки с оптическими фильтрами и ПЗС-камерой, представлены в [8]. Хуанг и др. [9] представляют двумерные измерения температуры открытого пламени с помощью двойного спектрального анализа изображений. Бехимул и др. [10], Gilabert и др. [11] и Lu и др. [12] представил методологию трехмерной (3D) визуализации и реконструкции яркости пламени горения. В их методе используются три монохроматических изображения, полученные с трех разных синхронизированных камер. Трехмерная модель пламени реконструируется на основе принципов трехмерного моделирования фотограмметрии.

Применение FTIR (инфракрасной спектроскопии с преобразованием Фурье) для определения концентрации газа с использованием оптических волокон среднего ИК-диапазона изучалось в [7]. Использование термографической камеры для получения температурной карты камеры сгорания представлено в [6]. Распределение температуры и концентрации сажи пламени, измеренные по двухцветному принципу с помощью эндоскопа, оптической сборки с оптическими фильтрами и ПЗС-камерой, представлены в [8]. Хуанг и др. [9] представляют двумерные измерения температуры открытого пламени с помощью двойного спектрального анализа изображений. Бехимул и др. [10], Gilabert и др. [11] и Lu и др. [12] представил методологию трехмерной (3D) визуализации и реконструкции яркости пламени горения. В их методе используются три монохроматических изображения, полученные с трех разных синхронизированных камер. Трехмерная модель пламени реконструируется на основе принципов трехмерного моделирования фотограмметрии. Затем физические свойства, полученные с помощью обработки изображений, включаются в трехмерную модель пламени.

Затем физические свойства, полученные с помощью обработки изображений, включаются в трехмерную модель пламени.

Мартинес де Диос и др. [13] продемонстрировал методологию трехмерной реконструкции топливного слоя посредством получения изображения двумя камерами. Стереоскопический фотограмметрический метод временного мониторинга пламени в процессах открытого горения представлен в [14] и [15]. В этом случае трехмерные положения точек контуров пламени получаются после применения алгоритма, основанного на кросс-корреляционном сопоставлении изображений. Применение фотограмметрических процедур для исправления изображений элементов горения также можно увидеть в Pastor 9.0105 и др. [16].

Оптические приборы всегда имеют фиксированное положение, что затрудняет наблюдение с разных прицелов одной и той же камерой. Кроме того, эти устройства были разработаны для систем большой мощности или для исследовательских целей; они дороги и трудно реализуемы в котлах малой мощности (менее 100 кВт).

В этом документе описывается прототип измерительной системы для геометрических измерений слоя пепла и пласта, а также для обнаружения и отслеживания летящих частиц с использованием веб-камеры с одним устройством (ПЗС). С помощью фотограмметрической процедуры, основанной на резекции трехмерного изображения, некоторые из этих параметров были измерены геометрически. Возможность перемещения камеры под разными углами обзора увеличивает возможности наблюдения. Низкая стоимость контрольно-измерительных приборов и прочная конструкция позволяют легко внедрить их в котлах малой мощности для диагностики горения.

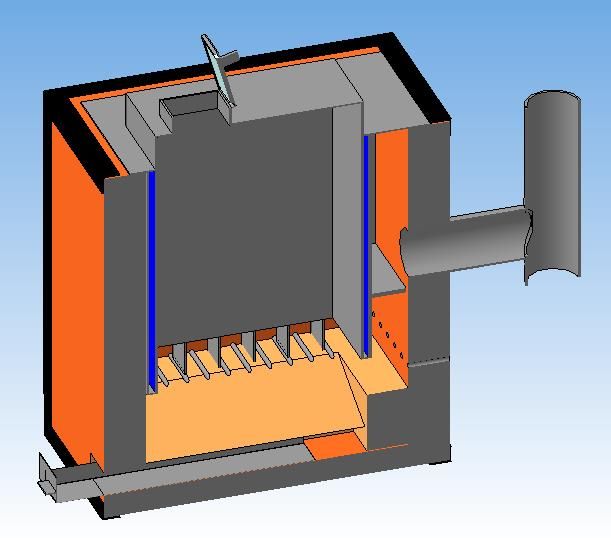

2.1. Описание котла

Котельная малой мощности, работающая на биомассе, где была установлена веб-камера, представляет собой 60 кВт KWB USV–60 ZI ().

Открыть в отдельном окне

(а) Общий вид котла (б) Фрагмент камеры сгорания.

Имеет систему недокорма с кольцом дожигания. В зону первичного горения (горелочная пластина) топливо подается снизу вместе с медленным потоком предварительно подогретого первичного воздуха, обеспечивая условия газификации. Благодаря особому расположению форсунок вторичного воздуха в кольце дожигания достигается вертикальный циклон с высокой турбулентностью и высокими температурами горения. В верхней части кольца расположен высокотемпературный купол, который подает третичный воздух и увеличивает время пребывания в целях выгорания. Этот котел был в первую очередь разработан для сжигания пеллет, но можно сжигать и другие виды топлива из биомассы аналогичного размера.

Благодаря особому расположению форсунок вторичного воздуха в кольце дожигания достигается вертикальный циклон с высокой турбулентностью и высокими температурами горения. В верхней части кольца расположен высокотемпературный купол, который подает третичный воздух и увеличивает время пребывания в целях выгорания. Этот котел был в первую очередь разработан для сжигания пеллет, но можно сжигать и другие виды топлива из биомассы аналогичного размера.

Контрольно-измерительный прибор с веб-камерой размещается в передней дверце котла, непосредственно перед горелкой (). Это подходящее положение для захвата самой большой части камеры сгорания, что способствует хорошей трехмерной визуализации. Следовательно, веб-камера размещается на вертикальной стене с возможностью изменения ее вертикального положения и угла обзора. Это положение камеры было выбрано для того, чтобы свести к минимуму необратимые изменения котла.

Открыть в отдельном окне

Устройство КИПиА.

2.2.

Контрольно-измерительное устройство: корпус и механизм веб-камеры

Контрольно-измерительное устройство: корпус и механизм веб-камеры Схематическое изображение контрольно-измерительного устройства приведено на . Система обзора будет расположена в кабине, которая будет герметизирована для предотвращения коррозии и охлаждения. Кабина заменяет изолятор и требует лишь незначительных модификаций передней дверцы котла. Кабина имеет отверстие в задней части, которое совмещается с видоискателем с дверью. Стеклянная крышка делает возможным обзор камеры. Через отверстие, расположенное в задней части кабины, проходят электрические кабели и шланг охлаждения, обеспечивающие связь с внешним миром. Кабина сделана из листа нержавеющей стали толщиной 2 мм и поддерживает другие части системы. Чтобы камера могла видеть, передняя часть системы должна быть защищена. Неактиновое стекло используется, потому что температура окружающей среды составляет около 800 ° C на воздухе и 1000 ° C с излучением пламени. Эти температуры не должны влиять на прозрачность обложки, чтобы обеспечить целостность изображения. Был выбран наварной кристалл, который благодаря своей тональности Защищает интерьер кабины от части излучения. Этот сварной кристалл так же хорошо защищен от возможных физических повреждений, как и другие прозрачные неактиничные кристаллы.

Был выбран наварной кристалл, который благодаря своей тональности Защищает интерьер кабины от части излучения. Этот сварной кристалл так же хорошо защищен от возможных физических повреждений, как и другие прозрачные неактиничные кристаллы.

Открыть в отдельном окне

Корпус веб-камеры, состоящий из направляющей, резьбового стержня, концевого выключателя, подъемной опоры, электродвигателей и веб-камеры.

Система состоит из компактной видеокамеры с широкими углами обзора и двух небольших электродвигателей с редуктором, обеспечивающих высокую точность позиционирования камеры; один изменяет вертикальное направление, а другой изменяет угол обзора. Эти элементы требуют других механических элементов для правильного соединения.

Шаговый двигатель, который вращает камеру, выполняет движения с интервалом амплитуды 1,8°. Он способен фиксировать положение за счет момента удержания. Проанализировав максимальный крутящий момент, который камера может приложить к оси двигателя, мы определили, что удержание двигателя в 0,02 Н·м было достаточным.

2.3. Инструментальное устройство: Веб-камера

Веб-камера, модель GANZ CMh312, представляет собой коммерческую цветную камеру высокого разрешения с разрешением сенсора 0,44 млн пикселей, которая подключалась к персональному компьютеру, на котором сохранялись и обрабатывались цветные изображения, полученные 1/ 4-дюймовый сенсор IT CCD (прибор с зарядовой связью). К персональному компьютеру была подключена коммерческая видеокарта захвата, и, следовательно, непрерывное цифровое видео могло отображаться в режиме реального времени на удаленном персональном компьютере с максимальной частотой кадров 30 кадров в секунду.

2.4. Контрольно-измерительное устройство: Система охлаждения

Система охлаждения состоит из двух частей: контроллера температуры и охлаждающих устройств. Регулятор температуры состоит из термопары типа К, соединенной с интегральной схемой камеры. Интегральная схема является наиболее чувствительной частью камеры. Поэтому, если температура поднимается выше 70°С, камера автоматически опускается за пределы зоны остекления, тем самым избегая излучения.

Охлаждение осуществляется с помощью сжатого воздуха, подаваемого при постоянном давлении 2 бар. Хладагент поступает в кабину через 6-миллиметровую трубу, которая разделена на две ветви. Первая ветвь образована гибкой трубкой, поэтому она может следовать за движениями камеры. Эта ветвь охлаждает интегральную схему камеры. Вторая ветвь создает воздушную пленку у грани кристалла, которая является наиболее горячей зоной за счет излучения пламени. Эта пленка получается с помощью четырех перфорированных по длине труб. Детали системы охлаждения показаны на .

Система охлаждения является важной частью прибора. Таким образом, был проведен анализ CFD (вычислительная гидродинамика) для прогнозирования распределения температуры в кабине. В этом моделировании использовалось программное обеспечение Fluent 6.3 [17]; k-ɛ Standard и Discrete Ordinates были моделями турбулентности и излучения соответственно [18]. CFD-анализ системы камер и ее механизмов был разработан путем моделирования условий внутри, когда дверца котла была на месте. Вся сборка теплоизолирована, поэтому ее можно считать адиабатической, за исключением стекла, где необходимо учитывать теплопередачу. Газы вокруг коробки имеют температуру около 900 К, а радиационно-эквивалентная температура пламени составляет около 1400 К [19,20]. Эти данные были извлечены из моделирования всего котла, работающего при номинальных условиях [21,22].

Вся сборка теплоизолирована, поэтому ее можно считать адиабатической, за исключением стекла, где необходимо учитывать теплопередачу. Газы вокруг коробки имеют температуру около 900 К, а радиационно-эквивалентная температура пламени составляет около 1400 К [19,20]. Эти данные были извлечены из моделирования всего котла, работающего при номинальных условиях [21,22].

2.5. Аппаратура: Фотограмметрическая система

Для геометрического моделирования процесса горения была разработана система для проведения метрических измерений. Эта система была основана на принципах конвергентной фотограмметрии (Luhmann и др. [23]). Моделирование горения внутри котла проводилось в два этапа. Сначала была проведена фотограмметрическая съемка с помощью обычных фотограмметрических камер для создания 3D-модели камеры сгорания. Во-вторых, процесс горения контролировался с помощью веб-камеры, которая регистрировалась в модели с помощью контрольных точек внутри котла ().

Открыть в отдельном окне

Котел с закодированными целями.

2.5.1. Моделирование внутреннего пространства котла с помощью обычной камеры (Canon EOS 10D)

На первом этапе мы использовали полуметрическую камеру (Canon EOS 10D) с ПЗС-матрицей 6,23 мегапикселя и RGB-матрицей. Используемый объектив — Canon Ultrasonic EF 20 мм f/2.8. Для ориентации отмеченных точек использовались кодированные мишени в модели RAD с внешним диаметром 32 мм. Эти мишени были созданы с помощью программного обеспечения Photomodeler Pro. Одновременно были размещены неподвижные металлические мишени, чтобы их можно было идентифицировать веб-камерой во время процессов горения.

Метод сбора данных был разработан на основе принципов конвергентной фотограмметрии. Из-за своей сложности кольцо дожигания было удалено из внутренней части смоделированного котла. Модель камеры сгорания была отделена от кольца дожигания. Затем кольцо было помещено обратно внутрь котла и были сформированы новые изображения для построения основной модели, которая объединила две предыдущие модели. После того, как были сделаны снимки котла, необходимо было откалибровать камеру под условия съемки. Это помогло определить внутреннюю ориентацию моделей. Значения, полученные для этих условий, показаны на .

После того, как были сделаны снимки котла, необходимо было откалибровать камеру под условия съемки. Это помогло определить внутреннюю ориентацию моделей. Значения, полученные для этих условий, показаны на .

Таблица 1.

Значения начальной калибровки условий эксплуатации Canon EOS 10D.

| Parameter | Value | Standard Deviation | |||

|---|---|---|---|---|---|

| Focal distance [mm] | 20.704 | 0.002 | |||

| Principal point position ( x) [мм] | 11,161 | 0,002 | |||

| Principal point position (y) [mm] | 7. 416 416 | 0.002 | |||

| Format width [mm] | 22.664 | 5.3 × 10 −4 | |||

| Format height [mm] | 15.113 | — | |||

| K1 [ — ] | 2.018 × 10 −4 | 1.1 × 10 −6 | |||

| K2 [ — ] | −3.532 × 10 −7 | 7. 5 × 10 −9 5 × 10 −9 | |||

| P1 [ -] | 3,287 × 10 −5 | 1,1 × 10 −6 | |||

| P2 [ -] | –1,6191 | P2 [ -] | –1,6191 | P2 [ -] | –1,6191. |

Открыть в отдельном окне

Изображения обработаны с помощью реституционной платформы Photomodeler Scanner Pro ® . На основе собранных данных внутреннего ориентирования было рассчитано внешнее ориентирование каждой из трех моделей (печной, кольцевой и обеих комбинированных). Закодированные мишени использовались для получения модели печи и кольца вместе. После того, как все геометрические модели были зарегистрированы и хорошо сориентированы, с помощью программного модуля Dense Surface Modeling (DSM) сканера Photomodeler автоматически было сгенерировано плотное облако точек для представления купола горения.

Закодированные мишени использовались для получения модели печи и кольца вместе. После того, как все геометрические модели были зарегистрированы и хорошо сориентированы, с помощью программного модуля Dense Surface Modeling (DSM) сканера Photomodeler автоматически было сгенерировано плотное облако точек для представления купола горения.

2.5.2. Фотограмметрическая схема процесса горения

Для моделирования процесса горения и выделения различных участков использовалась веб-камера GANZ CMh312. Изображения, используемые для моделирования процесса горения, были извлечены из видеороликов, записанных во время нормальной работы котла. Изображения извлекались с интервалом в 2 секунды. Веб-камера была откалибрована перед использованием, и параметры калибровки для внутренней ориентации веб-камеры перечислены в . Для записи изображений горения с моделью горения пластины была сделана пространственная резекция [23,24] путем идентификации металлических мишеней, расположенных в котле. Используя этот подход, каждый кадр был внешне ориентирован в пределах трехмерной модели пластины. Затем, используя текстурированную модель пластины из изображений, снятых веб-камерой, можно было создать 2D-ортофотопланы. Наконец, по этим ортофотоснимкам мы получили метрику процесса горения на каждом временном шаге [25,26].

Затем, используя текстурированную модель пластины из изображений, снятых веб-камерой, можно было создать 2D-ортофотопланы. Наконец, по этим ортофотоснимкам мы получили метрику процесса горения на каждом временном шаге [25,26].

Таблица 2.

Калибровочные значения, использованные при перекодировании GANZ CMh312.

| Parameter | Value | Standard Deviation | ||

|---|---|---|---|---|

| Focal distance [mm] | 4.747 | 0. 003 003 | ||

| Principal point position ( x) [мм] | 3,223 | 0,003 | ||

| Principal point position (y) [mm] | 2.244 | 0.003 | ||

| Format width [mm] | 6.055 | 4.6 × 10 −4 | ||

| Format height [mm] | 4.500 | — | ||

| K1 [ — ] | 1. 363 × 10 −2 363 × 10 −2 | 1.7 × 10 −4 | ||

| K2 [ — ] | 6.149 × 10 −4 | 1.0 × 10 −5 | ||

| P1 [ -] | 7,897 × 10 −4 | 3,4 × 10 −5 | ||

| P2 [ -] | –4,25513 P2 [ -] | –4,25513 P2 [ -] | –4,25513 P2 [ -] | –4,25191. |

Открыть в отдельном окне

Калибровка камеры производилась на калибровочном поле в лабораторных условиях для установления фокусного расстояния, положения главной точки, радиальных и тангенциальных искажений. Внешнее ориентирование камеры, установленной в котле, производилось с учетом трехмерных координат геометрических особенностей его внутренних стенок. Наконец, были определены плоскости проекций для получения последовательных метрических ортофотографий процесса горения. Точность измерений основана на фотограмметрической калибровке камеры, а не на положении камеры.

3.1. CFD-моделирование корпуса веб-камеры

Профиль температуры на поверхности корпуса камеры показан на рис. Красный прямоугольник посередине стены соответствует зоне размещения стекла. Пиковые температуры 770 ° C достигаются в этой области из-за непосредственной близости к пламени. Остальная поверхность намного холоднее, чем стекло, потому что она защищена изоляцией.

Открыть в отдельном окне

Профиль температуры на поверхности коробки (°C).

Карты температуры внутри коробки камеры показаны в . В коробке нет места, где температура превышала бы ограничение в 60 °C, установленное производителем камеры. Пиковые температуры в диапазоне 50 °C достигаются перед камерой из-за излучения, испускаемого пламенем во время горения. Холодный воздух, выходящий из холодильных труб, также показан на рис.

Открыть в отдельном окне

Профиль температуры внутри бокса камеры (°C).

Два подробных вида камеры показаны на . Это самая чувствительная часть сборки. Распределение температуры в камере обусловлено ориентацией воздушного потока. Самая высокая температура вблизи камеры составляет 50 °C.

Открыть в отдельном окне

Температурные карты камеры (°C).

показывает температуру воздушного потока внутри бокса. Поле температуры в плоскости, совпадающей с потоком охлаждающего воздуха, подробно представлено на левой панели . В этой плоскости достигаются максимальные температуры около 85 °C, особенно в областях вблизи стекла, где система охлаждения оказывает меньшее влияние, поскольку поток охлаждающего воздуха направлен на корпус камеры. Детальный вид на правой панели представляет прогнозируемое температурное поле в плоскости, перпендикулярной предыдущему виду.

В этой плоскости достигаются максимальные температуры около 85 °C, особенно в областях вблизи стекла, где система охлаждения оказывает меньшее влияние, поскольку поток охлаждающего воздуха направлен на корпус камеры. Детальный вид на правой панели представляет прогнозируемое температурное поле в плоскости, перпендикулярной предыдущему виду.

Открыть в отдельном окне

Температура воздушного потока внутри бокса (°C).

На основании этого исследования CFD мы пришли к выводу, что узел с его системой охлаждения и стеклянной крышкой выдержит температуру, создаваемую пламенем внутри котла, без какого-либо явного риска повреждения компонентов.

3.2. Экспериментальные результаты

Предварительный тест без установленной веб-камеры и с термопарой внутри коробки показал, что пиковая температура внутри коробки не превышала 60 °C. Второе испытание с установленной веб-камерой показало, что система может достичь своей основной цели, заключающейся в записи горения пеллет в слое котла. Мы определили, что бокс был удачно расположен, потому что были получены изображения кровати и инжекции как первичного, так и вторичного воздуха. Система охлаждения не допускала превышения температуры внутри ящика выше 60 °С, когда ящик помещался в дверцу котла в процессе горения.

Мы определили, что бокс был удачно расположен, потому что были получены изображения кровати и инжекции как первичного, так и вторичного воздуха. Система охлаждения не допускала превышения температуры внутри ящика выше 60 °С, когда ящик помещался в дверцу котла в процессе горения.

Некоторые фотографии были извлечены из записей на разных стадиях горения. Эти фотографии были обработаны с помощью фотограмметрического программного обеспечения для получения трехмерной текстурированной модели. Ортофотографии, которые использовались для измерения точек и разграничения различных зон, таких как кольцо сгорания, внутренняя и внешняя части, были созданы на основе 3D-модели. После того, как точки были измерены, они были приведены к круговым формам в Matlab, так что было оценено положение центра окружности, радиус для внутреннего контура горения, а также центр и радиус для внешнего контура. Эти корректировки были сделаны на 5 с, 7 с, 9с, 11 с, 13 с и 15 с. Настройки центра и радиуса можно увидеть в . Можно выделить три различные области: яркое кольцо обугливания, более темное кольцо обугливания и центральное однородное кольцо, где происходят процессы сушки и пиролиза. Существуют некоторые геометрические параметры пласта, такие как ширина кольца полукокса или его смещение из-за кормления, которые можно наблюдать и измерять с помощью этого метода. Если произойдет переполнение кровати, это также будет обнаружено. С помощью этого метода можно изучить и количественно оценить образование золы, ее плавление и спекание в слое в процессе сжигания.

Можно выделить три различные области: яркое кольцо обугливания, более темное кольцо обугливания и центральное однородное кольцо, где происходят процессы сушки и пиролиза. Существуют некоторые геометрические параметры пласта, такие как ширина кольца полукокса или его смещение из-за кормления, которые можно наблюдать и измерять с помощью этого метода. Если произойдет переполнение кровати, это также будет обнаружено. С помощью этого метода можно изучить и количественно оценить образование золы, ее плавление и спекание в слое в процессе сжигания.

Таблица 3.

Регулировка центра и радиуса [мм].

| t | X i | Y i | R i | Residue | X e | Y e | R e | Остаток | Толщина кольца |

|---|---|---|---|---|---|---|---|---|---|

| 5 s | 218. 23 23 | 245.47 | 82.31 | 2.89 | 219.99 | 251.52 | 122.10 | 1.99 | 39.78 |

| 7 s | 697.29 | 249.18 | 80.79 | 2.92 | 699. 94 94 | 251.63 | 120.16 | 2.03 | 39.37 |

| 9 s | 1204.11 | 253.12 | 94.16 | 2.51 | 1210.51 | 258.50 | 127.77 | 3.85 | 33. 61 61 |

| 11 s | 1679.35 | 254.39 | 92.97 | 2.74 | 1686.16 | 256.99 | 126.55 | 2.53 | 33.59 |

| 13 s | 2188.86 | 239.48 | 87. 24 24 | 2.18 | 2192.04 | 253.09 | 128.78 | 2.72 | 41.55 |

| 15 s | 2703.25 | 239.78 | 87.96 | 3.15 | 2704.68 | 256.67 | 131. 30 30 | 3.39 | 43.34 |

Открыть в отдельном окне

Толщина кольца сгорания уменьшается с течением времени, это поведение продолжается до тех пор, пока в слой не будет подано больше топлива. В это время в сердцевину слоя вводят свежие гранулы, вытесняя гранулы на разных стадиях разложения. Топливо на последней стадии пиролиза вынуждено входить в кольцо окисления полукокса, значительно увеличивая размер кольца, как показано на рис.

Для оценки симметрии кольца на пластине относительно его центра были рассчитаны векторы смещения кольца, взяв реальный центр пластины за начало координат и предполагаемый центр за конечную точку, как для внутренней контур и внешний контур кольца. Векторы смещений для всех временных интервалов показаны на .

Таблица 4.

Векторы смещения [мм].

| т | Внутреннее кольцо | Outer Ring | ||||

|---|---|---|---|---|---|---|

| X | Y | Vector | X | Y | Vector | |

| 5 s | 16. 923 923 | 4.587 | 17.531 | 18.687 | 10.640 | 21.504 |

| 7 s | 19.016 | 8.300 | 20.748 | 21.669 | 10.753 | 24.191 |

| 9 s | 5. 7230 7230 | 12.243 | 13.515 | 12.128 | 17.625 | 21.395 |

| 11 s | 5.724 | 13.505 | 14.668 | 12.531 | 16.108 | 20.408 |

| 13 s | 3. 870 870 | −1.402 | 4.116 | 7.045 | 12.219 | 14.104 |

| 15 s | 5.090 | −1.101 | 5.208 | 6.528 | 15.795 | 17.091 |

Open in a separate window

At a 5 s величина векторов смещения ( т. е. , асимметрия) больше, чем на 15 с. Это может происходить из-за того, что когда уголь заканчивается, а кольцо уменьшает свою толщину, происходит асимметричное поведение при сгорании кольца (центр кольца остается в стороне от центральной точки тарелки). По мере сжигания полукокса глубина слоя уменьшается, а несимметричное поведение котла с слоем усиливается, потому что поток воздуха через области слоя, которые были немного благоприятнее, увеличивается, вызывая более интенсивное пламя, которое усиливает расход топлива в эти зоны. Это поведение меняется, когда топливо снова поступает и режим горения слоя повторно уравновешивается (толщина кольца увеличивается, а вектор смещения кольца уменьшается).

е. , асимметрия) больше, чем на 15 с. Это может происходить из-за того, что когда уголь заканчивается, а кольцо уменьшает свою толщину, происходит асимметричное поведение при сгорании кольца (центр кольца остается в стороне от центральной точки тарелки). По мере сжигания полукокса глубина слоя уменьшается, а несимметричное поведение котла с слоем усиливается, потому что поток воздуха через области слоя, которые были немного благоприятнее, увеличивается, вызывая более интенсивное пламя, которое усиливает расход топлива в эти зоны. Это поведение меняется, когда топливо снова поступает и режим горения слоя повторно уравновешивается (толщина кольца увеличивается, а вектор смещения кольца уменьшается).

Также видны очертания пламени. При этом летящие частицы размером более 1 мм отсутствуют, а топливо распределяется равномерно по периметру горелки. Изображения также можно использовать для учета времени, затрачиваемого частицей биомассы на ее сгорание, и для того, чтобы отметить, что некоторые частицы несгоревших пеллет проходят через горелку.

Проанализировано динамическое поведение станины и выставлены результаты первичных испытаний. Движение зоны активного горения в слое увеличивается по мере того, как система подачи вводит пеллеты в слой, а относительные движения слоя визуализируются и изучаются благодаря установленной системе измерения.

В статье представлено недорогое удаленное устройство для наблюдения в режиме реального времени за процессом горения в котлах с помощью веб-камеры. Камера была установлена на дверце котла, чтобы получить подходящую перспективу камеры сгорания. CFD-моделирование системы в рабочих условиях было разработано для проектирования системы охлаждения. Эти симуляции показали, что температурные требования камеры будут достигнуты.