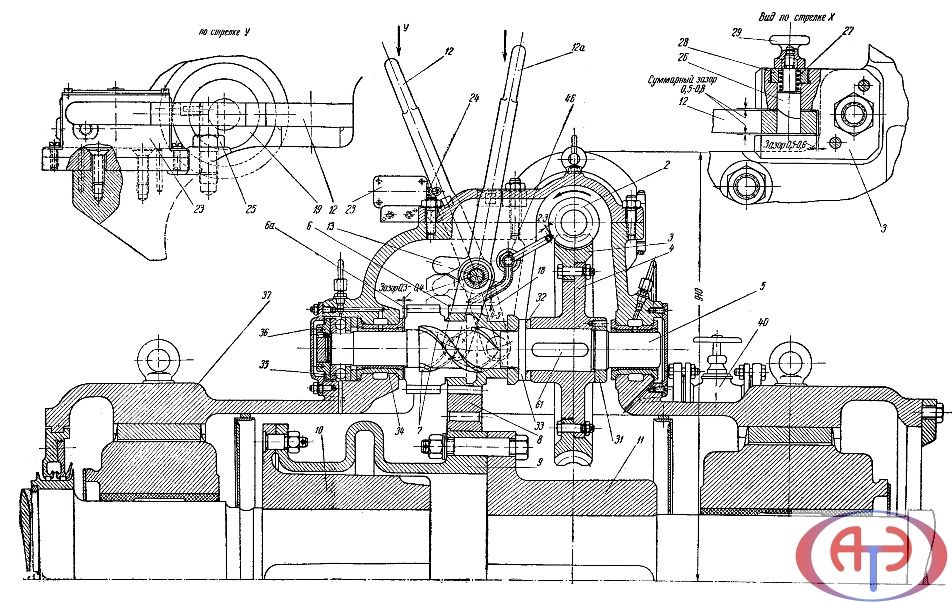

Валоповоротное устройство

Валоповоротное устройство предназначено для вращения ротора перед пуском (для прогрева его) после останова турбины (при остывании его) с целью обеспечения равномерного распределения температур по окружности ротора, тем самым предотвращения его от искривления.

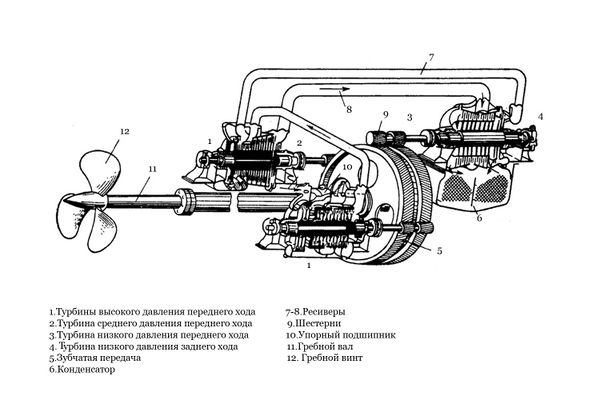

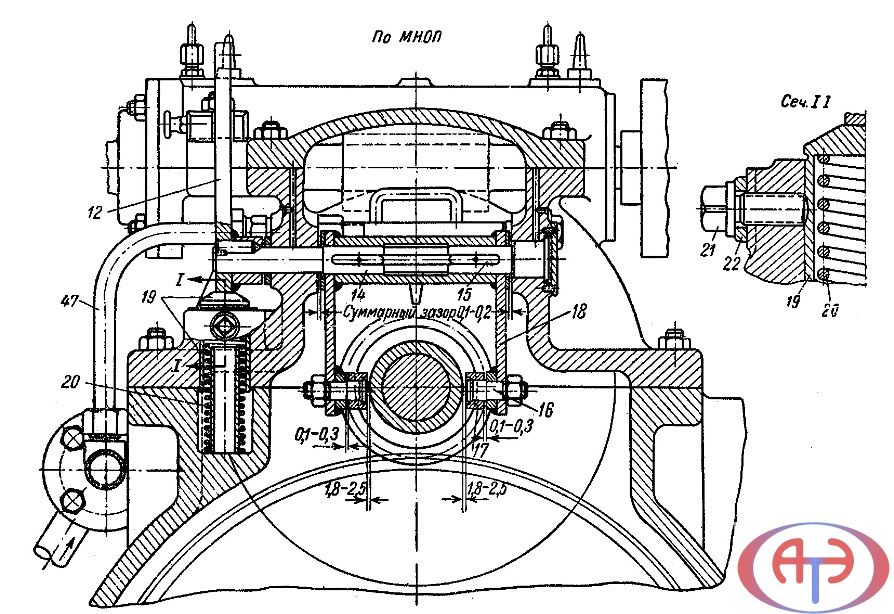

На турбине К-500-240-2 ХТГЗ с гидравлическим подъёмом роторов установлено валоповоротное устройство, представляющее собой двухступенчатый редуктор со встроенными обгонной и гидродинамическими муфтами.

Насос гидромуфты закреплён на валу электродвигателя, турбина гидромуфты на валу червяка глобоидной передачи, червяк выполнен заодно с валом.

Включение и выключение валоповоротного устройства можно производить при работающей турбине.

Турбина рассчитана для работы при следующих основных номинальных параметрах:

номинальная мощность 500МВт;

скорость вращения ротора 3000об/мин;

абсолютное давление свежего пара перед автоматическими стопорными клапанами ЦВД 240ата;

температура свежего пара перед автоматическими стопорными клапанами ЦВД 540°С;

абсолютное давление пара на выходе из ЦВД при номинальной мощности — 41,5ата;

температура ЦСД — 540°С;

абсолютное давление пара перед входом в блоки клапанов ЦСД после пром.

перегрева —

37,2ата;

перегрева —

37,2ата;расчётное абсолютное давление в конденсаторе турбины при расчётной температуре охлаждающей воды на входе в конденсатор +12°С и расчётом расхода 51480т/ч — 0,0357ата.

Турбина имеет 9 нерегулируемых отборов пара, предназначенных для подогрева питательной воды в подогревателях низкого давления, деаэрационной установке, подогревателях высокого давления до температуры 2655°С (при номинальной мощности) и для питания приводных турбин питательных насосов .

Кроме регенеративных отборов турбина допускает отбор пара на сетевые подогреватели I и II ступени для покрытия теплофикационных нужд с сохранением мощности.

Допускается дополнительный отбор пара на собственные нужды станции из трубопроводов холодного и горячего пром. перегрева суммарным расходом до 100т/ч (с соответствующим снижением мощности).

При отключении ПВД допускается длительная работа турбины с мощностью до 500МВт.

Максимальный

расход пара на турбину составляет

1650т/час. При этом расходе, включенных

отборах пара сверх регенерации,

номинальных параметрах и температуре

охлаждающей воды +12°С может быть получена

мощность 535МВт.

При этом расходе, включенных

отборах пара сверх регенерации,

номинальных параметрах и температуре

охлаждающей воды +12°С может быть получена

мощность 535МВт.

Турбина представляет собой одновальный четырёхцилиндровый агрегат с четырьмя выхлопами пара на два конденсатора (два выхлопа на каждый конденсатор).

Свежий пар из котла двумя трубопроводами 377х60 подводится к двум отдельно стоящим блокам парораспределения, расположенным симметрично относительно продольной оси турбины.

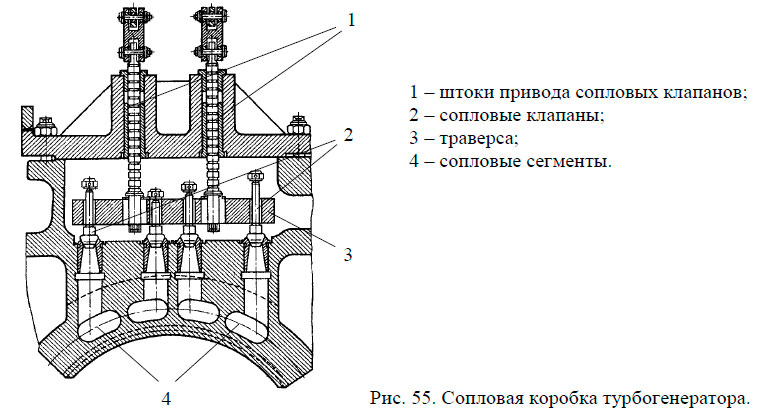

Каждый блок состоит из одного стопорного и четырёх регулирующих клапанов. От регулирующих клапанов пар по девяти перепускным трубопроводам (7 труб Ду-200 и 2 трубы Ду-125) подаётся к четырём сопловым коробкам ЦВД турбины.

Парораспределение

турбины сопловое. Мощность 500МВт при

номинальных условиях обеспечивается

семью регулирующими клапанами, работающими

на две сопловые коробки — по 11 сопел в

каждой и на одну из 9 сопел. При этом

открытие первых пяти клапанов, работающих

на две сопловые коробки, обеспечивает

70% нагрузки. Восьмой регулирующий клапан

является перегрузочным, работает на

сопловую коробку из 4 сопел и обеспечивает

перегрузочный режим работы турбины.

Восьмой регулирующий клапан

является перегрузочным, работает на

сопловую коробку из 4 сопел и обеспечивает

перегрузочный режим работы турбины.

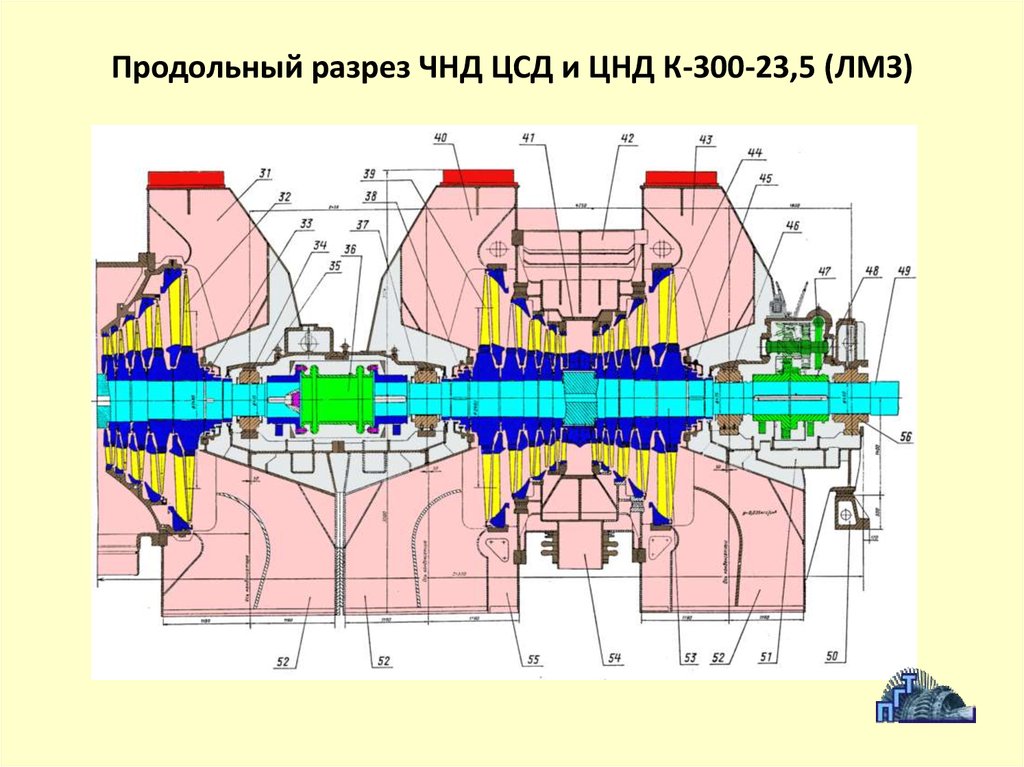

ЦВД состоит из 10 ступеней, в том числе одновенечной регулирующей ступени. После ЦВД двумя трубопроводами отводится в котлоагрегат для пром. перегрева, а затем по двум трубопроводам подводится к двум блокам клапанов пром. перегрева и далее по двум перепускным трубам в ЦСД.

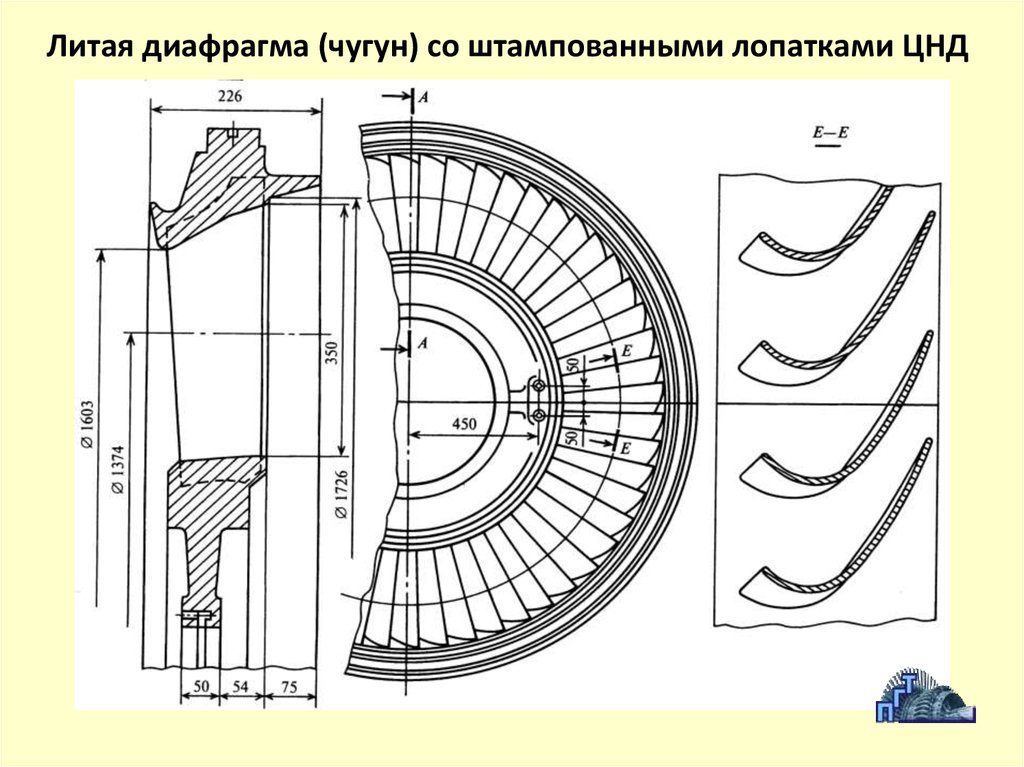

ЦНД выполнены двухпоточными с пятью ступенями в каждом потоке. Отработанный пар ЦНД поступает в два поверхностных однопоточных по воде конденсатора.

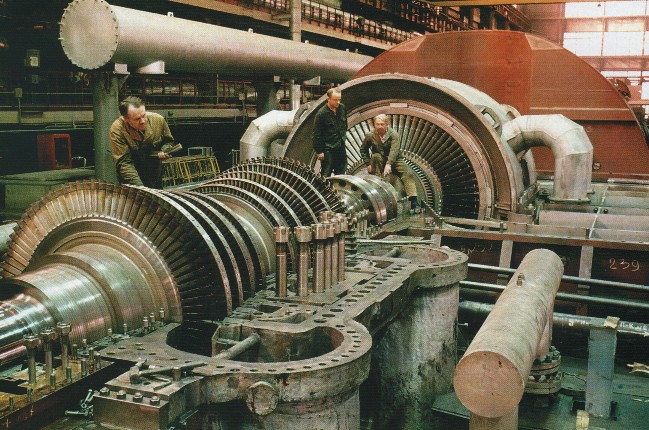

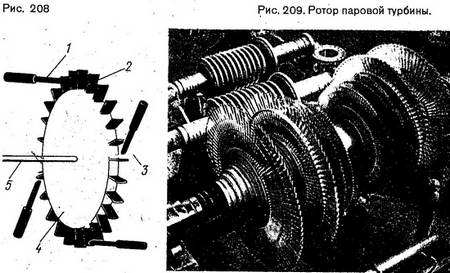

Роторы ЦВД и ЦСД цельнокованые.

Характеристика проточной части и данные про отборам турбины при номинальном режиме с отбором пара на нужды теплофикации N=500МВт, V=1590т/ч, Рк= 0,0357ата, Т=271,3°С с добавкой 2% и включенной в работу бойлерной установкой I и II ступени, дана в таблице № 2.

Таблица № 2

Наименование | Р, ата | °С | Расход пара т/час | Потребители |

Камера регулирующей ступени | 172 | 490 | — | — |

Камера межкорпусного пространства ЦВД | 95,2 | 403 | — | — |

I отбор (за 8 ступенью ЦВД) | 58,5 | 336 | 100 | ПВД-9 |

II

отбор (из холодного пром. | 41,5 | 294 | 143÷4,05* | ПВД-8 |

III отбор (за 4 ступенью ЦСД) | 17,53 | 432 | 77 | ПВД-7 |

IV отбор (за 6 ступенью ЦСД) | 11,2 | 374 | 34,4 | Деаэратор 7ата |

IV отбор (за 6 ступенью ЦСД) | 11,2 | 374 | 98,8 | Трубопровод ПН |

V отбор (за 9 степенью ЦСД) | 5,3 | 286 | 18,3 | Бойлера пиковые |

V отбор (за 9 степенью ЦСД) | 5,3 | 286 | 46,3 | ПНД-5 |

VI отбор (за II ступенью ЦСД) | 3,0 | 223 | 34,7 | Бойлер

осн. |

VI отбор (за II ступенью ЦСД) | 3,0 | 223 | 44,4 | ПНД-4 |

VII отбор (за I ступенью ЦНД) | 1,58 | 169 | 21,6 | Бойлер осн. I ступ. |

VII отбор (за I ступенью ЦНД) | 1,58 | 169 | 34 | ПНД-3 |

VIII отбор (за 2 ступенью ЦНД) | 0,84 | 113 | 71÷5,8* | ПНД-2 |

IX отбор (за 4 ступенью ЦНД) | 0,165 | 56 | 28,8 | ПНД-1 |

Деаэратор 7ата | 164 | 2** | Эжект. |

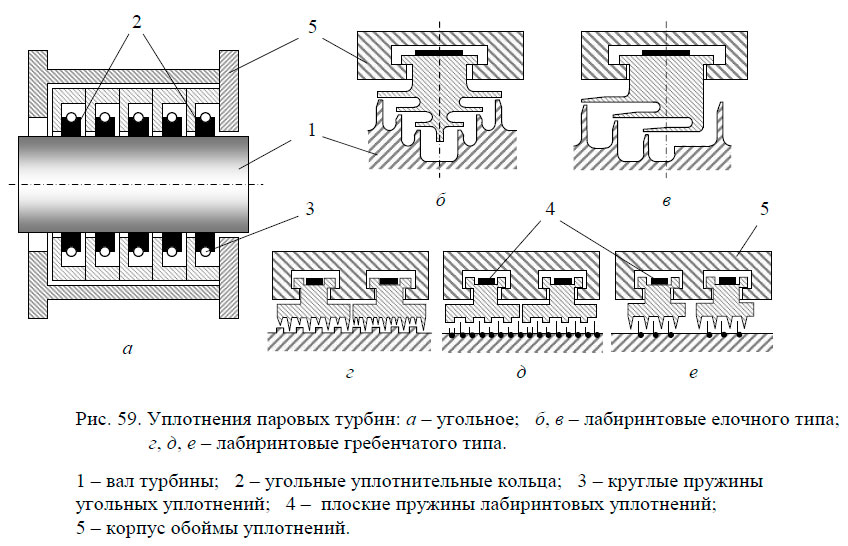

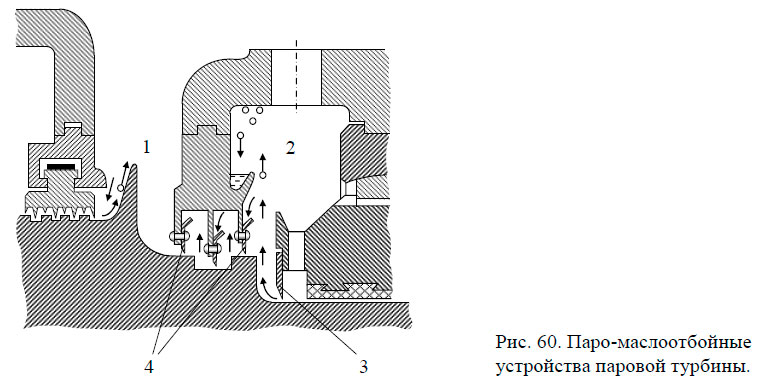

Турбина снабжена паровыми лабиринтовыми уплотнениями. В предпоследние камеры уплотнений подаётся пар и при давлении 1,1-1,2ата и температуре 160°С из коллектор уплотнений, давление в котором поддерживается регулятором. Подача пара в коллектор осуществляется из деаэрационной установки 7ата. Для обеспечения турбины из горячего и неостывшего состояния в схеме уплотнений предусмотрено разделение коллектора на две части с подачей пара на уплотнения ЦВД и ЦСД параметрами Р=1,1ата, Т=250°С от общественной магистрали через регулятор давления, а на ЦНД — из деаэрационной установки 7ата по схеме номинального режима. Из крайних камер уплотнений паровоздушная смесь отсасывается эжектором ЗУ-16.

Для

предотвращения термического прогиба

роторов в период пуска и после останова

турбины производится проворачивание

роторов валоповоротным устройством,

которое крепится на крышке картера

подшипников между ЦНД-1 и ЦНД-2. Это

устройство приводится в действие от

электродвигателя мощностью 30кВт при

1500об/мин. и вращает ротор турбины со

скоростью около 4об/мин.

и вращает ротор турбины со

скоростью около 4об/мин.

Турбина и генератор снабжены системой гидростатического подъёма роторов для предотвращения износа вкладышей подшипников при вращении роторов валоповоротным устройством, а также для уменьшения потребляемой мощности электродвигателя валоповоротного устройства. Система гидроподъёма включает три маслонасоса (два рабочих, один — резервный). Резервный маслонасос включается при отключении работающего маслонасоса и при падении давления масла в коллекторе гидроподъёма до 30кг/см². Номинальное давление в коллекторе гидроподъёма роторов составляет 45кг/см².

Пуск, нагружение и остановка паровой турбины после монтажа на электростанции

Автор фото Saber68, CC BY-SA 3.0, через Викисклад.

Процесс пуска турбоустановки состоит из следующих этапов: общая подготовка к первому пуску, пуск конденсационного устройства, пуск насосов масляной системы и включение в работу валоповоротного устройства, проверка органов регулирования и защиты, прогрев паропровода, толчка ротора паром, прогрев паровой турбины на малых частотах вращения и доведение частоты вращения до номинальной, проверка регулирования и защиты, синхронизация генератора с сетью, нагружение турбины.

Непосредственно перед первым пуском включаются все указывающие и записывающие приборы, проверяется работа сигнальных устройств, производится проверка связи со щитом управления электростанции. По всем указателям тепловых расширений паровой турбины производятся замеры и запись их результатов. Арматура установки проверяется на легкость и плавность перемещения запорных или регулирующих элементов во всем диапазоне перемещения. Указанные элементы после этого переводятся в рабочее положение.

Проверяются работа и блокировка насосов масляной системы и достаточность поступления масла к подшипникам. При работе пускового насоса воздействием на механизмы управления турбины проверяется правильность работы органов управления, перевод рабочих органов стопорного и регулирующего клапанов из положения пропуска рабочего тела в положение запирания и обратно.

Насосом циркуляционная вода прокачивается через конденсатор. Паровое пространство конденсатора заполняется конденсатом или химически очищенной водой до 3/4 водоуказательного стекла.

На трубопроводе основного конденсата задвижки ставят в положение, когда при включенном конденсатном насосе конденсат мог бы направляться в деаэратор по холодильникам эжекторов, сальниковому подогревателю и трубным системам подогревателя низкого давления. Задвижка на линии рециркуляции конденсата при пуске турбины должна быть открыта. Открывается задвижка на паропроводах отбора пара в подогревателе низкого давления и включается пусковой эжектор.

Без подачи пара на концевые уплотнения паровой турбины определяется величина достигнутого вакуума.

После включения валоповоротного устройства и подачи пара на концевые уплотнения при вакууме 59,98—66,65 кПа (450— 500 мм рт. ст.) включают основной эжектор. Пусковой эжектор отключается при вакууме 73,32—79,98 кПа (550—600 мм рт. ст.).

Паропровод на всем протяжении от котельной до главных парозапорных задвижек перед пуском прогревается. На первом этапе прогрев производится со скоростью повышения давления до 0,098 МПа (1 кгс/см2) и скоростью повышения температуры 5°C в минуту. Затем в течение 20 мин прогрев ведется без повышения давления. Скорость дальнейшего увеличения давления и температуры до номинальных значений зависит от типа паровой турбины и регламентируется инструкцией по пуску.

Затем в течение 20 мин прогрев ведется без повышения давления. Скорость дальнейшего увеличения давления и температуры до номинальных значений зависит от типа паровой турбины и регламентируется инструкцией по пуску.

Дальнейшее проведение этапов процесса пуска паровой турбины, начальным из которых является пуск пара в турбину, связано с соблюдением ряда следующих основных условий.

Проверяемое по указателю искривление вала не должно превышать 0,05—0,07 мм. Проверяемая по указателю вибрация подшипников опор должна находиться в пределах до 0,03—0,04 мм. Перепад температур материала верхней и нижней корпусных деталей цилиндра высокого давления (ЦВД) в районе камеры регулирующей ступени не должен быть выше 50°C. Проверяемые указателями относительные осевые сдвиги находились бы в пределах установленных значений. Не должно быть затяжек, перекосов при тепловом расширении паровой турбины, регистрируемых указателями теплового расширения цилиндров и корпусов подшипников. Параметры свежего пара, вакуума, давления и температуры масла должны соответствовать установленным значениям. Должны также соблюдаться положения и инструкции по пуску турбины.

Должны также соблюдаться положения и инструкции по пуску турбины.

Краткое изложение процесса пуска ниже приведено на примере пуска паровой турбины К-300-240, изготавливаемой ПОТ ЛМЗ.

Пар в цилиндр подается после прогрева перепускных труб и паропроводов промежуточного перегрева через постепенно открываемый дроссельный клапан. Частота вращения ротора паром доводится до 450—500 об/мин.

После начала вращения ротора начинается прослушивание тех участков турбины, в которых может быть задевание элементов вращающихся деталей ротора. Прослушиваются концевые уплотнения, проточные части цилиндров, корпуса подшипников, маслозащитные уплотнения. При этом прослушивание целесообразно производить при перекрытом доступе пара, так как это исключает шум проходящего пара и создает лучшие условия обнаружения дефекта. После прослушивания частота вращения ротора доводится до прежнего значения.

На рассматриваемой стадии пуска паровой турбины К-300-240 должны быть соблюдены нижние пределы приведенных технических требований.

Кроме того, одновременно с прогревом паровой турбины следует производить обогрев фланцев и шпилек цилиндра высокого давления (ЦВД) и цилиндра среднего давления (ЦСД). Скорость прогрева металла паропровода, корпусов стопорных клапанов и цилиндров не должна быть больше 3°C в минуту. Разность температуры пара в правых и левых стопорных и защитных клапанах не должна превышать 15°C, а разность температур правого и левого фланцев ЦВД находилась бы в пределах 10°C. Температура фланцев горизонтального разъема ЦВД и ЦСД должна быть выше температуры шпилек, но не более чем на 20°C.

После прогрева на малых оборотах частота вращения повышается до второй скорости 1300 об/мин, на которой проводятся наблюдения, замеры и снятие характеристик. Для дальнейшего прогрева на этой скорости делается выдержка в течение 15—20 мин.

Во время повышения частоты вращения до второй скорости, а также во время выдержки, как и на последующих ступенях повышения скорости, по приборам ведется наблюдение за температурными изменениями частей паровой турбин, вызванными ими изменениями во взаимном расположении элементов статора и ротора: сдвиг ротора, относительное расширение роторов, тепловые расширения турбины. Кроме того, ведется постоянное наблюдение за давлением рабочей жидкости в системе регулирования и масла перед подшипниками, температурой масла, давлением свежего пара, глубиной вакуума.

Кроме того, ведется постоянное наблюдение за давлением рабочей жидкости в системе регулирования и масла перед подшипниками, температурой масла, давлением свежего пара, глубиной вакуума.

Далее частота вращения ротора повышается до 2200 об/мин и на этих скоростях проводят выдержку в течение 20—30 мин. Частота вращения после этого вновь повышается до 2700 об/мин, при которой проводят третью выдержку в течение 15—20 мин.

Набор частоты вращения ротора прекращается, если изменение длины составляющих валопровод по отношению к длинам цилиндров достигает предельных значений, которые находятся в диапазонах допусков: ротор высокого давления (РВД) — от +4,8 до -1,5 мм; ротор среднего давления (РСД) — от +4,0 до -2,5 мм; ротор низкого давления (РНД) — от +6,5 до -2,5 мм.

Для выравнивания относительных длин принимаются следующие меры. Если РВД и РСД расширяются быстрее своих цилиндров, то увеличивается подача пара на обогрев фланцев. Если же расширение названных роторов происходит медленнее расширения цилиндров, то уменьшается или прекращается подача пара на обогрев фланцев, а температура пара, подаваемого на уплотнения ЦВД и ЦСД, повышается.

Последняя ступень частоты вращения ротора соответствует номинальной — 3000 об/мин. На этой скорости паровая турбина тщательно прослушивается, проверяется работа всех механизмов, сборочных единиц системы регулирования, парораспределения и защиты. Вибрация подшипников должна быть в пределах 0,03 мм.

При первом пуске паровой турбины контролируется работа автомата безопасности, а также плотность запорных и регулирующих устройств клапанов.

Турбогенератор синхронизируется и после включения его в сеть незамедлительно нагружается. Для агрегата мощностью 300 МВт нагрузка равна 9—15 МВт. После этого производится дальнейшее нагружение турбогенератора ступенями с выдержками на каждой из ступеней, во время которых достигается прогрев. При нагружении ведется наблюдение за температурой подшипника упорного, симметричностью и величиной тепловых расширений цилиндров, за относительным расширением роторов, которое не превышало бы допустимых значений. Вибрации подшипников турбин при нагруженном генераторе не должны превышать 0,04 мм. На каждой ступени нагружения проводится прослушивание уплотнений и проточных частей цилиндров. Обогрев фланцев и шпилек прекращается при достижении стабильной нагрузки, а также установившемся температурном режиме.

На каждой ступени нагружения проводится прослушивание уплотнений и проточных частей цилиндров. Обогрев фланцев и шпилек прекращается при достижении стабильной нагрузки, а также установившемся температурном режиме.

Скорость снижения нагрузок при остановке турбоагрегата регламентируется установленными нормами, обеспечивающими постепенное и равномерное охлаждение турбины. При сбросе нагружения ведется наблюдение за температурой фланцев и шпилек, температурой верха и низа корпусных деталей цилиндров, за величиной относительного расширения роторов.

При переходе паровой турбины после разгрузки на ходостой ход не позднее чем через 1—2 мин генератор отключается от сети.

После прекращения вращения ротора паром и его останова в конце выбега включается валоповоротное устройство. Оно должно непрерывно вращать ротор в течение 8 ч. По истечении указанного срока с помощью валоповоротного устройства меняется положение ротора поворотом его на 180° через каждые 30 мин до полного остывания турбины, т. е. до понижения температуры металла ЦВД до 60°C.

е. до понижения температуры металла ЦВД до 60°C.

После снижения вакуума останавливаются конденсатные насосы. При снижении температуры у паровой турбины выхлопного патрубка до 55°C отключением насоса прекращается подача охлаждающей воды в конденсатор.

Рис. 20.1. Кривая нормального выбега ротора турбогенератора.

Одной из характеристик процесса останова является выбег турбогенератора, определяемый зависимостью частоты вращения ротора от момента прекращения доступа пара в паровую турбину до момента полной остановки ротора.

Кривая нормального выбега ротора турбогенератора представлена на рис. 20.1.

Обычно показания для построения кривой выбега ротора снимаются после 250—300 ч работы агрегата, т. е. после истечения времени, необходимого для некоторой приработки трущихся поверхностей деталей. Частота вращения ротора после отключения пара определяется тахометром с интервалами в одну минуту. Нормальное время выбега роторов у агрегатов большой мощности 25—35 мин.

Купить бактерицидная лампа для медицинского кабинета www.solnyshco.com.

Что такое Barring Gear Logic? Зачем это нужно в паровой турбине?

Вот в этой статье мы обсудим что такое валоповоротный механизм и логика валоповоротного механизма .Зачем он нужен в паровой турбине.

Валоповоротный механизм также известен как Поворотный механизм .

Валоповоротный механизм турбины зависит от

- Частота вращения турбины

- Давление смазочного масла в коллекторе

- Уровень верхнего бака

- Аварийный масляный насос

Что такое запирающее устройство?

Валоповоротный механизм представляет собой механизм, предназначенный для вращения вала ротора турбины с более низкой скоростью в период остановки.

С помощью внешнего устройства или двигателя с помощью набора редукторов, прикрепленных к валу турбины.

Валоповоротный механизм является наиболее важным механизмом на электростанции, где турбоагрегат находится в состоянии остановки.

Турбина состоит из двух частей

- СТАТОРНЫЕ ЛОПАСТИ – эти лопасти установлены на нижнем и верхнем кожухе.

- ВРАЩАЮЩИЕСЯ ЛОПАСТИ – эти лопасти установлены на роторах.

При входе перегретого пара в турбину пар расширяется по ступеням, и ротор турбины начинает вращаться со скоростью 8300 об/мин. Паровая турбина подключена к 3-фазному 4-полюсному синхронному генератору со скоростью 1500 об/мин.

Теперь, если турбина остановлена или не работает в течение пары недель или месяца.

Вал ротора турбины имеет тенденцию изгибаться или прогибаться в центральной части из-за подъема вверх горячих газов или пара, а температура в верхней части корпуса повышается.

В то время как температура в нижней части корпуса становится низкой, что приводит к сжатию. Включение логики валоповоротного механизма

Это может вызвать относительно большое дифференциальное расширение, так как зазор между лопастями статора и ротора очень мал, что может привести к серьезному повреждению турбина. Это известно как изгиб или изгиб вала вверх.

Это известно как изгиб или изгиб вала вверх.

Обычно в сахарной промышленности турбина работает только в течение 6-7 месяцев в году.

Скорость валоповоротного механизма паровой турбины зависит от спецификации турбины и находится в диапазоне от 110 до 300 об/мин.

Идеальная скорость валоповоротного механизма турбины составляет 155 об/мин (Siemens и Triveni Turbine). вал ротора изгибает вал вниз кривой посередине

Провисание и заедание обычно возникают, когда вал установлен в горизонтальном направлении.

Когда скорость вращения ротора турбины снижается до нуля в результате аварийного отключения или во время отключения.

Из-за большого веса ротора турбины и высокой температуры около 400 градусов Цельсия. Вал ротора турбины начинает деформироваться (изгибаться). Логика валоповоротного механизма деактивирована

Лопасти статора и ротора начинают соприкасаться друг с другом, и во время движения ротора возникает вибрация. Это может повредить систему.

Это может повредить систему.

Чтобы избежать этой вибрации и повреждения системы, турбина должна быть включена с валоповоротным механизмом в автоматическом режиме или оператором в ручном режиме в соответствии с указаниями OEM.

Вращение вала с зубчатым венцом имеет преимущества

- Предотвращает изгиб вала

- Помогает охлаждать ротор за счет циркуляции воздуха

Во время холодного/теплого пуска турбины валоповоротный механизм должен оставаться в рабочем состоянии в течение 12 часов (или более), как рекомендовано производителем, температура масла домкрата должна поддерживаться на уровне 40 градусов.

Во время останова турбины валоповоротный механизм должен оставаться в рабочем состоянии в течение 48 часов, как рекомендовано производителем,

Почему турбины продолжают вращаться после останова?

Во избежание заедания (изгиба вниз) или провисания (изгиба вверх) турбины после останова используется поворотный механизм.

Разница температур в нижнем и верхнем кожухе турбины после останова. Если мы будем держать вал турбины неподвижным, то он будет изгибать вал ротора турбины, чтобы избежать этой проблемы, турбина должна вращаться с меньшей скоростью.

Типы поворотных механизмов

Обычно используются три типа поворотных механизмов

Электрические поворотные механизмы

Электродвигатель используется в этом типе поворотных механизмов для вращения ротора турбины со скоростью 200 об/мин. Для снижения скорости используется редуктор.

Гидравлический поворотный механизм

В этой системе колесо гидравлической турбины установлено на валу турбины. Высокоскоростное масло подается от подъемного масляного насоса, который вращает лопасть гидравлического поворотного механизма, следовательно, ротор турбины.

Эта система запускается после запуска подъемного масляного насоса. Эта система используется в большинстве современных турбин.

Система ручного запирания

Если электрическая или гидравлическая система выходит из строя, ручное запирание выполняется на малой скорости с помощью рычага и рукоятки.

Будьте первым, кто получит эксклюзивный контент прямо на вашу электронную почту.

Обещаем не спамить. Вы можете отписаться в любое время.

Недействительный адрес электронной почты

Паровые турбины — Часть II — Вращающее устройство

Начиная с железного века и до наших дней, для придания формы металлам используется нагрев. Металл сначала нагревали, а затем придавали ему желаемую форму. Связь между формированием металлов и турбинами может вызывать вопросы. В этой статье мы постараемся осветить этот вопрос. Что произойдет, если во время работы турбина внезапно остановится?

Деформация ротора во время остановов

Когда ротор останавливается, он все еще имеет высокую температуру из-за прямого контакта с паром. Если ротор оставить в том же состоянии для охлаждения, он погнется из-за разницы температур. » Когда ротор турбины переходит из рабочего состояния в остановленное, может возникнуть температурный градиент от верхнего корпуса к нижнему, при этом в норме верхний нагревается сильнее. Если ротор не вращается медленно, ротор изгибается под воздействием тепла и отклонение будет ВВЕРХ.

Если ротор не вращается медленно, ротор изгибается под воздействием тепла и отклонение будет ВВЕРХ.

Другая причина для вращения ГОРЯЧЕГО ротора заключается в том, что теплопроводность приведет к увеличению металла подшипника. Данный баббит будет размягчаться при температуре около 300F, медленный поворот сохранит масляную пленку между ротором и баббитом, и этот поток масла отведет тепло. таким образом, будет температура корпуса турбины, предоставленная OEM, когда ТГ может быть остановлен, а подшипники будут в порядке. Однако даже при такой температуре градиент корпуса от верхней части корпуса к нижней может вызвать тепловой изгиб ротора. таким образом, перед запуском важно перевести ротор в режим медленного вращения, чтобы тепловая нагрузка ротора выровнялась, и ротор вернулся к вращению с нормальным провисанием. измерение эксцентриситета ротора позволяет оператору узнать, когда изгиб ротора развернулся »

На рисунке 1 это явление показано с преувеличением. Изгиб обычно не виден невооруженным глазом, но его можно измерить приборами. Этот изгиб вызовет огромные проблемы при следующем запуске. Изгиб вызовет дисбаланс ротора, вызывая подшипники могут быть разрушены или, что еще хуже, на высокой скорости это может привести к трещинам и другим дефектам ротора

Изгиб обычно не виден невооруженным глазом, но его можно измерить приборами. Этот изгиб вызовет огромные проблемы при следующем запуске. Изгиб вызовет дисбаланс ротора, вызывая подшипники могут быть разрушены или, что еще хуже, на высокой скорости это может привести к трещинам и другим дефектам ротора

* Специальный кредит: этот раздел ввел в заблуждение благодаря мистеру Берду и мистеру Колбу в разделе комментариев, я вставил их комментарии к этому разделу написаны в курсив шрифт.

Деформация ротора при запуске

Во время запуска температура ротора такая же, как и в помещении. Когда пар сталкивается с ротором, его температура повышается, особенно в точке ниже паровых сопел. В этот момент пар не может вращать вал с достаточной скоростью, в результате чего одна сторона ротора имеет более высокую температуру, чем другая часть. Эта разница температур вызовет тепловой удар. Термический удар может вызвать такие дефекты, как изгиб, трещины и деформации. Образование этих дефектов зависит от размеров и массы ротора, материала ротора и состояния пара.

Образование этих дефектов зависит от размеров и массы ротора, материала ротора и состояния пара.

Рисунок 1 – Изгиб после остановки роторов без использования поворотного механизма

Эти два упомянутых случая происходят в турбинах с тяжелыми роторами, которые используются для высокой выходной мощности. Для турбин с малым ротором обычно изгибающие силы и термические удары настолько малы, что ими можно пренебречь, поэтому нет необходимости рассматривать поворотный механизм. Пожалуйста, обратите внимание на слово обычно. Я видел случаи со специальными материалами или состоянием пара, когда они нуждались в поворотном механизме даже при низкой выходной мощности.

Решение

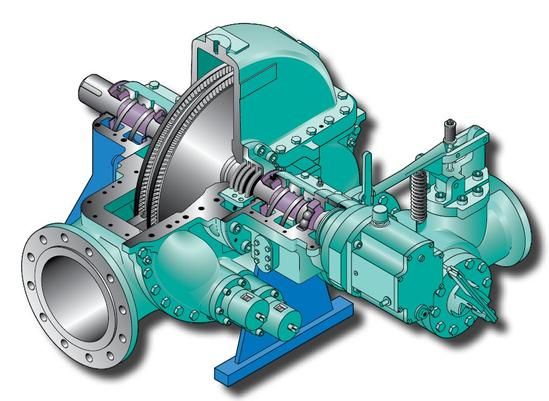

Лучший способ решить эти проблемы – использовать устройство под названием « Валоповоротное устройство », или « Поворотное устройство », или « Поворотное устройство ». Как следует из названия, поворотное устройство представляет собой устройство, которое проворачивает ротор при пусках и остановах. Поворотные механизмы могут включаться/выключаться вручную или автоматически. Для автоматического включения на валу установлен датчик скорости. Когда скорость ниже заданного значения, включается поворотный механизм. Если скорость достигает более высоких значений, поворотный механизм отключается.

Поворотные механизмы могут включаться/выключаться вручную или автоматически. Для автоматического включения на валу установлен датчик скорости. Когда скорость ниже заданного значения, включается поворотный механизм. Если скорость достигает более высоких значений, поворотный механизм отключается.

Во время запуска включается поворотный механизм до тех пор, пока ротор не достигнет скорости 40-60 об/мин. В этот момент ротор равномерно нагревается, и пар начинает вращать вал. В этот момент механизм поворота отключится.

Во время останова включается поворотный механизм со скоростью около 40-60 об/мин и начинает вращать вал до его полного остывания. Как упоминалось ранее, эти скорости не являются фиксированными и будут варьироваться в зависимости от дизайна производителя.

Поворотные устройства обычно устанавливаются на тяжелых роторах. Поворотный механизм имеет широкий диапазон скоростей. Например, в конструкции SIEMENS поворотные шестерни имеют скорость менее 1 об/мин, а в других конструкциях поворотные шестерни имеют скорость около 400 об/мин. Философия механизма поворота, такая как скорость или продолжительность активации, полностью зависит от производителя турбины.

Философия механизма поворота, такая как скорость или продолжительность активации, полностью зависит от производителя турбины.

Поворотные механизмы могут приводиться в действие двигателем или гидравлически. Существуют и другие приводы для поворотных механизмов, например, паровых турбин, но лично я их пока не видел. Для вращения шестерен с высокими скоростями производители обычно используют электрический двигатель, а для низких скоростей производители используют гидравлическую энергию. Гидравлическая мощность в большинстве случаев подается от системы смазки турбины.

СОВЕТ: Низкоскоростные устройства, называемые ЗАПОРНЫМ УСТРОЙСТВОМ, в то время как высокоскоростные устройства, называемые ПОВОРОТНЫМ УСТРОЙСТВОМ.

Типичное валоповоротное устройство показано на рисунке 2.

Рисунок 2- Два типичных валоповоротных устройства

Поворотные механизмы являются одними из важнейших вспомогательных устройств турбин, без них турбины будут сильно повреждены. Для такого важного оборудования должны быть предусмотрены возможности поломки. Основной проблемой при повороте передач является потеря мощности. В этом случае производители обычно предусматривают болт на поворотном механизме. В случае потери питания (электрического или гидравлического) оператор может повернуть поворотный механизм с помощью гаечного ключа с помощью специального ключа, предусмотренного на поворотном механизме. Значение вращения указано в ИОМ (Руководство по установке и эксплуатации). Это значение может быть около 90 градусов (четверть круга) в фиксированной продолжительности (от 1 до 15 минут).

Для такого важного оборудования должны быть предусмотрены возможности поломки. Основной проблемой при повороте передач является потеря мощности. В этом случае производители обычно предусматривают болт на поворотном механизме. В случае потери питания (электрического или гидравлического) оператор может повернуть поворотный механизм с помощью гаечного ключа с помощью специального ключа, предусмотренного на поворотном механизме. Значение вращения указано в ИОМ (Руководство по установке и эксплуатации). Это значение может быть около 90 градусов (четверть круга) в фиксированной продолжительности (от 1 до 15 минут).

Ручное вращение ротора турбины имеет другое применение, кроме выхода из строя поворотного механизма. В большинстве случаев турбины доставляются на завод и устанавливаются через несколько месяцев. В течение периода хранения нет ни электроэнергии, ни принудительной подачи масла для вращения ротора. Операторы используют гаечные ключи на этих шпонках, чтобы проворачивать роторы каждые несколько дней.

перегрева —

37,2ата;

перегрева —

37,2ата; перегрева)

перегрева) II ступ.

II ступ. осн.

осн.