схемы, принцип работы, фото, видео, конструкция, применение

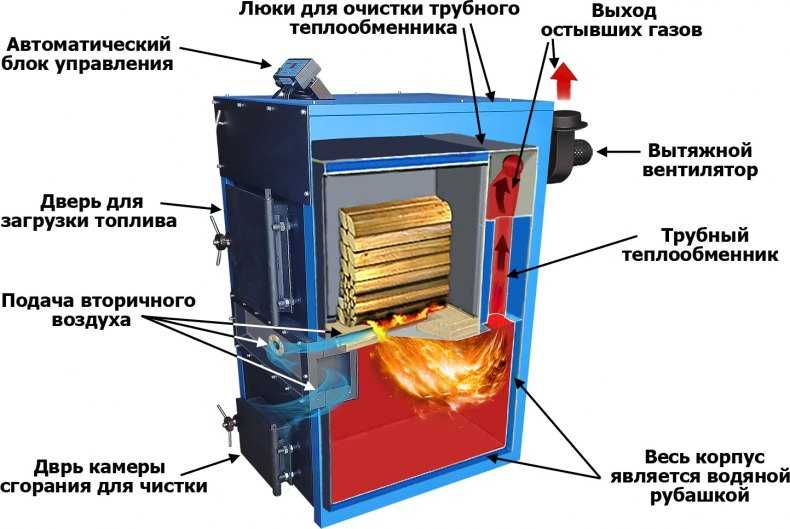

Что такое пиролизное горение

Топить дровами не слишком удобно, поскольку в обычных условиях древесина сгорает очень быстро, а значительная часть тепла при этом не используется. Приходится постоянно загружать топливо в котел или печь. Пиролиз предполагает создать такие условия, при которых топливо сгорает значительно медленнее, отдавая при этом заметно большее количество тепла. Достигается такой эффект, когда древесина сгорает при пониженном содержании кислорода, т. е. очень медленно. В результате образуется зола, кокс и горючий газ.

Этот газ в пиролизной установке смешивается с воздухом и тоже сгорает при очень высоких температурах, выделяя значительное количество тепловой энергии. Таким образом, принцип работы пиролизного котла включает два этапа горения:

- сначала при ограниченном поступлении кислорода сгорает древесина, выделяя горючий газ;

- затем происходит сгорание воздушно-газовой смеси.

Подобный принцип двухэтапного горения используется в различных самодельных установках, например, в дровяной печи медленного сгорания и даже в твердотопливных генераторах, позволяющих использовать дрова в качестве топлива для автомобилей. Однако работу пиролизного котла следует правильно отрегулировать, чтобы не повредить отопительную систему дома.

Высокая цена промышленных котлов вполне оправдана. Во-первых, потому что при их создании используются высококачественные материалы, способные выдерживать высокую температуру горения (жаростойкое железо, 8-миллиметровая легированная сталь, шамотная глина и т.п.). Во-вторых, из-за сложной системы автоматического управления, которая и обеспечивает высокую эффективность работы оборудования.

Чтобы обеспечить максимальный эффект горения, учитывается температура прогрева дров и их исходная влажность, поскольку процесс испарения воды заметно влияет на количество выделяемой энергии. Чтобы управлять процессом горения, необходимо тщательно контролировать количество воздуха, подаваемого в установку. Подача воздуха осуществляется с помощью вентилятора, для работы которого понадобится постоянный доступ к электроэнергии. Наличие вентилятора превращает пиролизный котел в электрозависимую установку. При отключении электроэнергии рекомендуется использовать источник бесперебойного питания UPS или другое аналогичное устройство.

Подача воздуха осуществляется с помощью вентилятора, для работы которого понадобится постоянный доступ к электроэнергии. Наличие вентилятора превращает пиролизный котел в электрозависимую установку. При отключении электроэнергии рекомендуется использовать источник бесперебойного питания UPS или другое аналогичное устройство.

Инструкция по эксплуатации

Подачу воздуха можно производить двумя основными способами: методом нагнетания или вытяжным способом (применение дымососа)..jpg) Использование нагнетательного варианта позволяет регулировать мощность потока, что позволяет контролировать интенсивность горения, процесс перехода от тления до выдачи максимальной мощности за короткий промежуток времени.

Использование нагнетательного варианта позволяет регулировать мощность потока, что позволяет контролировать интенсивность горения, процесс перехода от тления до выдачи максимальной мощности за короткий промежуток времени.

Что касается дымососов, то на сегодняшний день выпускают такие конструкции, которые могут обеспечить вакуумную тягу, способную проводить процесс пиролиза без тепловых потерь.

Наиболее экономичный режим работы котла – это когда происходит нагрев воды до 60 °C. Если соблюдать все условия, то такая температура достигается уже по истечении 30-40 минут.

Нормальное функционирование системы отопления напрямую зависит от влажности дров. Не рекомендуется использовать дрова с влажностью выше 50 %. Самой оптимальной считается влажность дров, равная 25-30 %. Для того, чтобы добиться такого процента влажности, необходимо сушить дрова длительный период на проветриваемых площадках, в специальных дровяниках, сараях (в зависимости от первоначальной влажности и породы дерева).

При использовании дров, имеющих влажность 15-20 %, по сравнению с 50 % влажностью, мощность увеличивается примерно в 2 раза. Однако в естественных условиях получить такую влажность довольно непросто. Это займет примерно 1,5-2 года. Поэтому сразу же после окончания сезона отопления необходимо приступить к заготовке дров.

Преимущества и недостатки использования пиролизного котла

Пиролизные котлы имеют следующие достоинства:

- отсутствие сажи и едкого дыма, минимальное выделение отходов горения; Это один из самых экологически безопасных видов печей;

- для работы можно использовать любое твердое сухое топливо, например, отходы швейного производства;

- качественное топливо обеспечивает 12 часов непрерывной работы котла на одной порции горючего, то есть, загружать дрова придется лишь два раза в день;

- экономичная технология, расходы на оплату коммуналки снижаются в среднем на 60% за год;

- применение технологии пиролиза позволяет автоматизировать управление процессом горения, что повышает безопасность печи.

Недостатки также следует учесть:

- прежде чем оборудование окупится, придется вложить немалые средства в покупку котла и его установку, но уже с первых дней работы станет ощутима его экономичность;

- используемое топливо должно иметь влажность около 20%, иначе горение прекратится. Поэтому влажное топливо нужно досушивать;

- котел может погаснуть при недостаточно высокой температуре теплоносителя. Эту проблему решают с помощью монтажа обходной трубы. Такое изменение усложняет конструкцию и снижает эффективность работы.

- если для нагнетания воздуха используется электрический насос, то работа котла становится зависимой от электросети.

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды.

Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

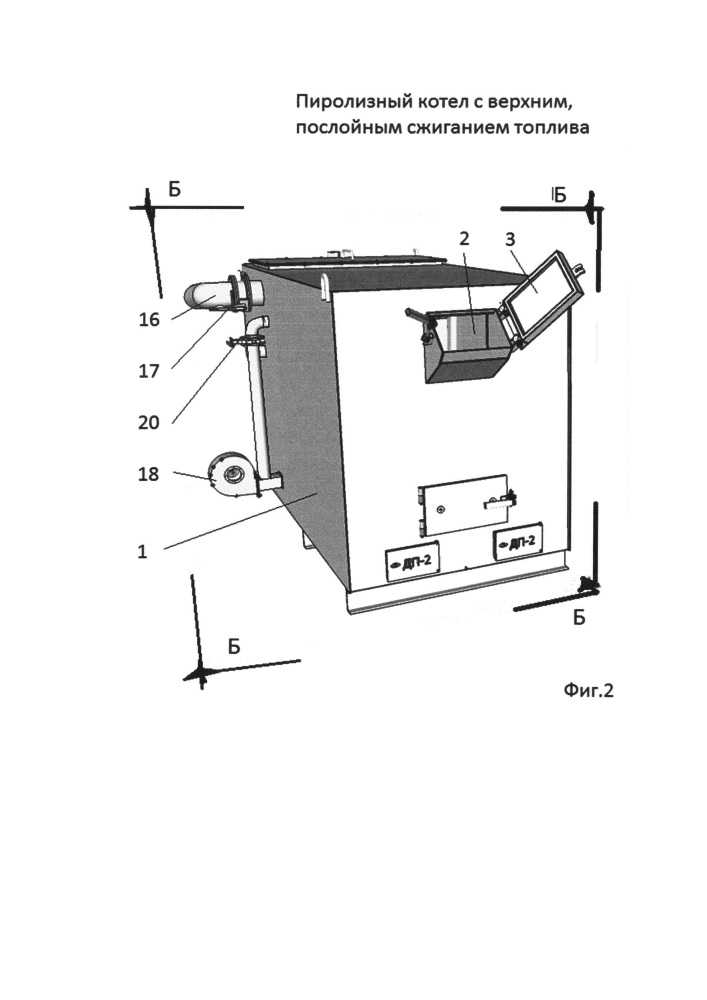

Разбор схемы, чертежей и расчетов

Чтобы лучше понять принцип работы устройства, рекомендуется изучить схему пиролизного котла.

youtube.com/embed/kQv0f5ZMla0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Твердотопливные котлы отопления для частного дома длительного горения, как лучше выбрать

Печка у бабушки с полатями и плитой для готовки пищи и нагрева воды работала первым человеческим твердотопливным котлом. Прогресс, однако, двигается неудержимо и сегодня можно не пугаться словосочетания «твердотопливный котел», заранее предполагая нечто древнее и малоэффективное. Даже если участок земли пока не включен в программу газификации, можно спокойно строить дом круглогодичного житья, там будет тепло и комфортно, нужно только правильно выбрать твердотопливный котел.

| Котельная с твердотопливным котлом |

Важным преимуществом таких котлов иногда становится их энергонезависимость, когда в конструкции нет устройств, требующих подачи электроэнергии, даже терморегуляторы механические. Чаще это касается отечественных производителей, знакомых не понаслышке о перебоях с электричеством в сельской местности и учитывающих этот факт в схемах котлов. Однако не стоит забывать, что современные системы отопления, даже с твердотопливным котлом как источника тепла, работают стабильнее в присутствии циркуляционного насоса, а он без электропитания не работает, увы.. Так что резервной станцией электроснабжения в случае проблем со светом обзавестись все же рекомендуется, но часто твердотопливный котел из списка энергопотребляющих устройств исключается.

Чаще это касается отечественных производителей, знакомых не понаслышке о перебоях с электричеством в сельской местности и учитывающих этот факт в схемах котлов. Однако не стоит забывать, что современные системы отопления, даже с твердотопливным котлом как источника тепла, работают стабильнее в присутствии циркуляционного насоса, а он без электропитания не работает, увы.. Так что резервной станцией электроснабжения в случае проблем со светом обзавестись все же рекомендуется, но часто твердотопливный котел из списка энергопотребляющих устройств исключается.

| Чугунный твердотопливный котел |

Твердотопливный котел ассоцииируется с чем-то громоздким и тяжелым, поскольку его теплообменник зачастую выполняется из чугуна. Производители котлов применяют этот материал за его долговечность, высокую коррозионостойкость (износ чугунного теплообменника при обычном режиме составляет 0,1-0,2 мм в год, так что при толщине стенки в 5 мм его хватит лет на двадцать), устойчивость к высоким температурам (при топке углем только чугунный теплообменник может выдержать температуру горения в 900 град С), для него нехарактерны температурные деформации.

К недостаткам котлов с чугунными теплообменниками относят их большой вес, что затрудняет транспортировку, во время которой оборудование к тому же нельзя ронять, ударять — чугун хрупок и дает трещину при резком ударе. Трещины появятся и если на горячий теплообменник пролилась холодная вода или если котел подпитывается слишком холодной водой. Разница между температурой подачи и обратки в более 50 град С может быть губительна для чугунного теплообменника, даже если микротрещины сначала визуально не видны. С низкой температурой на входе котла успешно работают некоторые современные изделия из эвтектического(упругого) чугуна, он превосходит по упругости обычный серый чугун в среднем на 30% и это делает возможным функционирование котла в низкотемпературном режиме.

Еще одним решением для низкотемпературного режима работы котлов на твердом топливе может стать применение в схеме котельной буферной емкости.

В то же время чугунные теплообменники состоят из секций и поэтому подлежат ремонту — секции заменяются, скрепляются винтами с термостойкой прокладкой и герметиком. Благодаря секционности, чугунный котел может «расти» вместе с домом. Например, пристроив к дому большую мастерскую, или оранжерею, можно не покупать дополнительный котел, а лишь добавить внутренние секции, увеличив тем самым мощность котла до необходимой.

Благодаря секционности, чугунный котел может «расти» вместе с домом. Например, пристроив к дому большую мастерскую, или оранжерею, можно не покупать дополнительный котел, а лишь добавить внутренние секции, увеличив тем самым мощность котла до необходимой.

Расчет мощности бытового котла ведется по формуле «1 кВт на 10 м² отапливаемой площади», то есть для дома 200м² потребуется котел мощностью 20 кВт.

Стальные котлы| Стальной твердотопливный котел |

Котлы со стальными теплообменниками подбираются по мощности аналогично, однако их конструкции разнообразнее и они обычно дешевле, что делает их частыми источниками тепла в котельных на твердом топливе.

Легкость стального теплообменника и его сварная конструкция являются и достоинствами, и недостатками в твердотопливном котле. Транспортировать, выгружать — проще, однако и температурные экстремальные воздействия такой котел переносит хуже, при перегреве теплообменник может деформироваться, сварные швы — дать течь, а иногда может прогореть и стенка теплообменника.

Чаще всего такие ситуации возникают при аварийном отключении электроэнергии и в системах с принудительной циркуляцией. В этом случае котел продолжает топиться, а циркуляционный насос не вращается, не снимает тепло с котла и происходит перегрев. Источники бесперебойного питания помогают, но в 50% случаев не срабатывают, лучше всего, если есть автоматическое переключение на дизельную электростанцию. Самым же эффективным способом защиты твердотопливного котла от перегрева в случае аварии на электросетях считается предусмотренный при строительстве короткий контур с гравитационной циркуляцией, то есть участок из труб большого диаметра, где и будет находиться нагретый котлом теплоноситель в период аварии.

Что сгорает в твердотопливном котле?Уголь| Уголь |

Бурый, черный или антрацит — в этих трех типах угля содержится количество энергии, необходимой для нагрева теплоносителя, в буром — наименьшая, в антраците — наибольшая. Чаще всего в качестве топлива используют черный уголь. В целом горение угля примерно в три раза эффективнее горения дров, при сгорании его выделяется от 5000 до 8000 ккал/кг, тогда как у дров — от 1500 до 2500. Это плюс топки углем. Однако для хранения угля нужно особое помещение, уголь выделяет угольную пыль, часто содержит примеси, снижающие его эффективность при сжигании, его непросто разжечь, а при насыпании слоем толщины половины топки он может и не гореть, а спекаться на колосниковой решетке.

Чаще всего в качестве топлива используют черный уголь. В целом горение угля примерно в три раза эффективнее горения дров, при сгорании его выделяется от 5000 до 8000 ккал/кг, тогда как у дров — от 1500 до 2500. Это плюс топки углем. Однако для хранения угля нужно особое помещение, уголь выделяет угольную пыль, часто содержит примеси, снижающие его эффективность при сжигании, его непросто разжечь, а при насыпании слоем толщины половины топки он может и не гореть, а спекаться на колосниковой решетке.

| Автоматическая подача угля в котел |

Топка углем требует постоянного присутствия обслуживающего персонала, и это необходимо учитывать при выборе котла с таким источником топлива. Решить данный вопрос может котел с автоматической подачей угля.

Торф| Торфяные брикеты |

Торфяные брикеты в качестве источника тепла могут использоваться в тех же котлах, где можно сжигать уголь, дрова открытым способом. Теплотворность торфа достаточно низкая. При их сжигании образуется дым с неприятным запахом, много золы и при хранении они крошатся, ухудшая эффективность сгорания, однако если других источников не найти, торф может применяться. Без участия кочегара такие котлы работают в промышленном исполнении, на фрезерном торфе со шнековой подачей, камерой подсушивания и в таком виде мощность котельной может достигать и 10 МВт

Теплотворность торфа достаточно низкая. При их сжигании образуется дым с неприятным запахом, много золы и при хранении они крошатся, ухудшая эффективность сгорания, однако если других источников не найти, торф может применяться. Без участия кочегара такие котлы работают в промышленном исполнении, на фрезерном торфе со шнековой подачей, камерой подсушивания и в таком виде мощность котельной может достигать и 10 МВт

| Дрова |

Дрова: открытый способ горения

В регионах с большими площадями диких лесов дрова становятся самым экономичным и легкодоступным топливом для котлов.

Виды древесины, используемые в качестве топлива дровами

Вид дерева | Количество выделяемого тепла, ккал | Выделение сажи | Загрязнение дымохода |

Береза | 3750 | Да, с дегтем, сильно загрязняющим внутренности котла | Да |

Ольха | 2100 | Практически отсутствует | Нет, даже способствует очистке |

Осина | 1650 | Практически отсутствует | Нет, даже способствует очистке |

Сосна | 3800 | Да, со смолами, загрязняющими внутренность котла | Да |

Дуб, бук, ясень | 3600 | Почти отсутствует | нет |

Можно топить котел и яблоней, вишней, грушей, и теплотворность таких дров достаточно высока, но в большом количестве их найти трудно, да и поленья плохо раскалываются и узловаты, не укладываются плотно в топку. Дрова из тополя быстро и жарко горят, но тепла от них немного, его древесина неплотная.

Дрова из тополя быстро и жарко горят, но тепла от них немного, его древесина неплотная.

Дрова для котла должны иметь влажность не более 15-25%, поэтому сразу после рубки их не используют, для их хранения нужно предусмотреть место и топить лучше дровами, высушенными естественным образом в течение 2-3 лет, либо после принудительной сушки.

| Топка дровами |

Топки котлов в зависимости от мощности позволяют использовать длину поленьев до 70-80 см, хотя самым распространенным размером является 25-40 см. Топка загружается дровами сразу примерно наполовину, разжигается и далее поленья подкладываются по мере необходимости. В процессе топки поленья необходимо несколько раз шуровать, давая дополнительный доступ воздуха для равномерного горения. Все твердотопливные котлы не работают без притока воздуха, поэтому помещение для них следует предусматривать вентилируемое, а дымоход для лучшей тяги устанавливается большой длины — 6-7 м

| Дымоход |

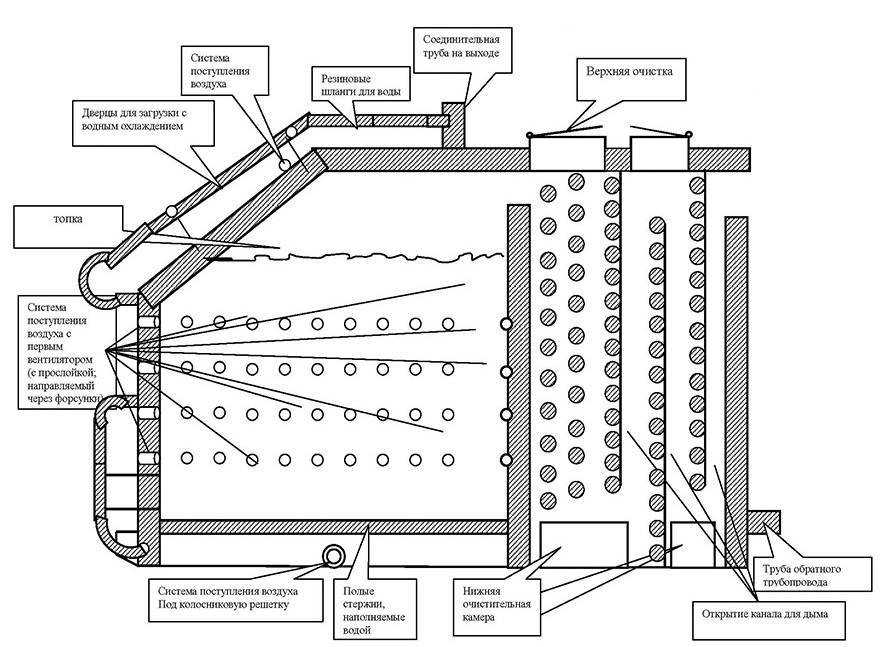

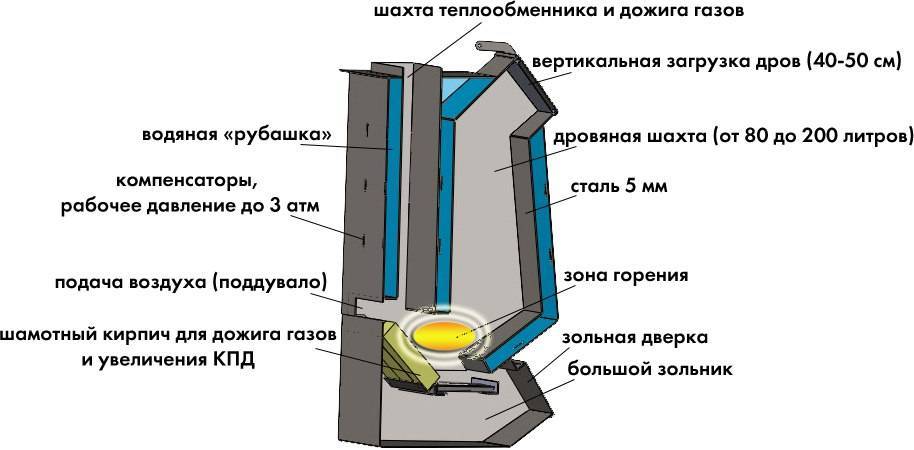

Дрова: пиролизный способ горения

Для увеличения промежутка времени между закладками дров в котел, что особенно актуально по ночам в зимний период, а также для сокращения расходов на содержание кочегара инженерами созданы и успешно применяются котлы с пиролизным способом горения дров. В отличие от прямого способа, когда жар от горения дров лишь частично расходуется на нагрев теплоносителя, а в основном вылетает в трубу, при пиролизе сгорает газ, выделяемый при горении древесины.

В отличие от прямого способа, когда жар от горения дров лишь частично расходуется на нагрев теплоносителя, а в основном вылетает в трубу, при пиролизе сгорает газ, выделяемый при горении древесины.

| Схема пиролизного котла |

| Пиролизный котел |

Двухкамерная система сгорания топлива позволяет добиться КПД котла в размере 85-90%, и хотя такой способ сгорания приемлем и для угля, и торфа, но именно при использовании сухой, не более 20% влажности, древесины, он наиболее эффективен. Время закладки древесины как мягких, так и твердых сортов в таком котле составляет 5-6 часов, а при хороших условиях: сухое топливо, стабильная подача воздуха в камеру сгорания, правильная теплоизоляция дома может составлять и 10 ч. При использовании влажной древесины выделяется большое количество водяного пара, а это чревато образованием копоти и дегтя, плохой теплопроводности котла или его затуханием. При правильном течении пиролизного процесса дрова сгорают практически без золы, дым из трубы бесцветен, а теплоноситель быстро нагревается до оптимальных 60 град С.

При правильном течении пиролизного процесса дрова сгорают практически без золы, дым из трубы бесцветен, а теплоноситель быстро нагревается до оптимальных 60 град С.

Существуют котлы и комбинированного действия, когда 80% дров сгорает в режиме пиролиза, а 20% — в режиме обычного твердотопливного котла.

К недостаткам пиролизных котлов можно отнести их высокую по сравнению с обычными твердотопливными котлами стоимость, повышенные требования к сухости дров, отсутствие возможности автоматической подачи топлива, и работа только в режиме отопления, такие котлы не бывают двухконтурными.

Пеллеты и древесные отходы

| Пеллеты |

Ни одна крупная европейская строительная выставка котельного оборудования не обходится без демонстрации оборудования, работающего на пеллетах — древесных топливных гранулах. Такое топливо начало применяться с 80-х годов ХХ века и сейчас котлы для работы на них есть в линейке практически всех ведущих производителей твердотопливных котлов. Автоматизация процесса загрузки топлива в камеру сгорания, низкая влажность и соответственно — высокая теплоемкость пеллет вкупе с малыми габаритами для хранения, транспортировки делает их очень удобными и эффективными, особенно в местностях, где развита деревообработка. При сжигании пеллет сорта «Премиум» образуется не более 1% золы, сорта «Стандарт» — не более 3%, поэтому это топливо еще и очень экологично.

Автоматизация процесса загрузки топлива в камеру сгорания, низкая влажность и соответственно — высокая теплоемкость пеллет вкупе с малыми габаритами для хранения, транспортировки делает их очень удобными и эффективными, особенно в местностях, где развита деревообработка. При сжигании пеллет сорта «Премиум» образуется не более 1% золы, сорта «Стандарт» — не более 3%, поэтому это топливо еще и очень экологично.

| Схема пеллетного котла |

| Пеллетный котел |

В Финляндии в 2005 году бытовой сектор потребил 70 000 тонн пеллет. В России в 2005 году было произведено около 150 000 тонн пеллет, а к 2010 году достигло 1 млн. т. При этом стоимость пеллет для бытового применения продолжает оставаться выше желаемой, хотя, безусловно, за таким видом топлива будущее и количество пеллетных котлов будет увеличиваться.

Щепа, кора и опилки в качестве топлива давно применяются в котельных, но для эффективного их использования следует выбирать котлы специфической конструкции, в них имеются слоевая камера сгорания, вращающаяся колосниковая решетка или другие части и методики, позволяющие полностью сгорать как крупнофракционной древесине, как щепа, так и дисперсионной, как опил. Чаще такие котлы используются в промышленных котельных.

Чаще такие котлы используются в промышленных котельных.

Современные твердотопливные котлы имеют в своем составе терморегуляторы, вентиляторы наддува, приборы управления и при желании на их основе можно построить удобную, комфортную котельную в местности, где отсутствует газоснабжение. Такие котлы дешевле электрических в эксплуатации и часто могут работать как энергонезависимые устройства.

пиролиз — Bilder und stockfotos

Bilder

- Bilder

- Fotos

- Grafiken

- Vektoren

- Видео

Durchstöbern Sie 522222

Durchstöbern Sie 522222

. Oder starten Sie eine neuesuche, um noch mehr Stock-Photografie und Bilder zu entdecken.Номер заказа:

Am beliebtesten

biogasproduktionsprozess von der sammlung von lebensmittelabfällen über die anaerobe vergärung bis hin zur biomethanproduktion. — пиролизный сток-график, -клипарт, -мультики и -символ

— пиролизный сток-график, -клипарт, -мультики и -символBiogasproduktionsprozess von der Sammlung von Lebensmittelabfällen

Biogasproduktionsprozess von der Sammlung von Lebensmittelabfällen bis zur anaeroben Vergärung und Biomethanproduktion. Flache Vektorillustration auf weißem Hintergrund. Erneuerbare Energien und grüne Umwelt.

biogasverbrauch im energieverbrauch, мультяшная инфографика, флеш-векторная иллюстрация на заднем плане. — пиролизная графика, -клипарт, -мультфильмы и -символBiogasverbrauch im Energieverbrauch, Cartoon-Infografik, flash…

Biogasnutzung im Energieverbrauch, Cartoon-Infografik, flash Vektorillustration auf weißem Hintergrund. Produktbereich Anaerobe Vergärung für organischen Dünger, grüne Energie, Gas und Wärme.

Haufen geschredderter Reifen als Alternator Brennstoff im. .. — пиролиз фото и фото

.. — пиролиз фото и фото

Durch Pyrolyse gewonnene Grillholzkohle, Korb mit Holzkohle auf…

Pyrolyse-Holzkohle zum Grillen im Korb umgestürzt auf dem Tisch.

Pflanzenkohle-, Synthesegas- und ölgewinnung durch pyrolyseanlage aus organischer biomasse — пиролиз Stock-grafiken, -clipart, -cartoons und -symbolePflanzenkohle-, Synthesegas- und olgewinnung durch…

extrem beheiztes den heizelement of — пиролиз фото и фотоExtrem beheiztes Heizelement für den Küchenofen.

пиролизный процесс в кухне. selbstreinigend von fett und kalk. — фото и фото пиролизаPyrolyseprozess im Küchenofen. Selbstreinigend фон Фетта и Калька.

Центр управления отходами — пиролиз Фото и фотографииЦентр управления отходами

Außerhalb einer Abfallentsorgungsanlage. Behandlung und Beseitigung von Abfällen. Vermeidung der Abfallproduktion durch prozessinterne Modifikation, Wiederverwendung und Recycling. Abfallstoffe в neue Produkte umwandeln.

Abfallstoffe в neue Produkte umwandeln.

Черное золотое или деревянное покрытие Textur, Hintergrund

Черное золотое покрытие или Holzkohle Textur, Hintergrund. Verbranntes Brennholz

Насосы для насосов Heißer Produkte der ölraffinerie — пиролиз Фото со склада и изображенияDie Pumpe zum Pumpen Heißer Produkte der Ölraffinerie

verschiedene kessel symbole gesetzt. флачер стил. — пиролизный сток-график, -клипарт, -мультики и -символVerschieden Kessel Symbole gesetzt. Флачер Стиль.

Verschieden Kesselsymbole gesetzt. Флачер Стиль. Электро-, газовые, пиролизные и водяные насосы. Effizientes Hauskonzept. Векторная иллюстрация для вашего дизайна.

wärmetauscher в einer raffinerie. die ausrüstung für die ölraffinerie — пиролиз фото и фотоWärmetauscher in einer Raffinerie. Die Ausrüstung für die Ölraffin

Wärmetauscher in einer Raffinerie. Die Ausrüstung für die Ölraffination.

Die Ausrüstung für die Ölraffination.

Wärmetauscher в einer Raffinerie. Die Ausrüstung für die Öl-Raffi

wärmetauscher in einer raffinerie. die ausrüstung für die ölraffinerie — пиролиз фото и фотоWärmetauscher in einer Raffinerie. Die Ausrüstung für Die ölraffin

Aromatische Gelbe Harz Kaugummi von Sudanesischen Weihrauch-Baum, Machte weihrauch Boswellia sacra baumes, äthopien-пиролиз-фтос-фтос и ренезийский ренезийский ренезийский ренезийский ренезийский ренезийский ренезийр. die ausrüstung für die öl-raffination — пиролиз фото и фото Wärmetauscher в einer Raffinerie. Die Ausrüstung für die Öl-RaffiWärmetauscher in einer Raffinerie. Die Ausrüstung für die Ölraffination.

das майка mit wasser und eine leiter. — пиролизное фото и фотоDas Tank-Top mit Wasser und eine Leiter.

Der Tank mit Wasser und einer Leiter. Ausrüstung für die Primärölraffination.

Ausrüstung für die Primärölraffination.

Farbige abstrakt Hintergrund

öfen für die pyrolyse, verarbeitung und entsorgung von altreifen. промышленное фото. — пиролиз фото и фотоÖfen für die Pyrolyse, Verarbeitung und Entsorgung von Altreifen.

Öfen zur Pyrolyse, Verarbeitung und Entsorgung von Altreifen.

большой абстрактный фон

большой абстрактный фон (auf schwarz) -symbole

Line-Vektor-Icons für Managementberatung und Energieeinsparung…

wärmetauscher в einer raffinerie. die ausrüstung für die ölraffinerie — пиролиз фото и фотоWärmetauscher in einer Raffinerie. Die Ausrüstung für die Ölraffin

Wärmetauscher in einer Raffinerie. Die Ausrüstung für die Ölraffination.

абстрактные материалы для пиролиза — фото и изображения для пиролизаабстрактные изображения для продуктов

лагертанки для продуктов переработки — фото и изображения для пиролизацистерны для емкостей для продуктов

Ausrüstungsraffinerie.

коричневый Rauch-detail

roter rauch auf weiß rückseite — пиролиз стоковые фото и изображения Roter Rauch auf weiß Rückseite farbige abstrakt hintergrund — пиролиз Stock-fotos 1006 und bilder Hintergrundfarbiger abstrakter Hintergrund (auf schwarz)

pumpen für wasser. — фото и фото пиролизаPumpen für Wasser.

Помпа для Вассера. Ausrüstung für die Primärölraffination.

abstrakt rauch — pyrolysis stock-fotos und bilderAbstrakt Rauch

Abstrakte ausgefallene weiße und blaue Rauchfiguren auf schwarzem Hintergrund

farbige abstrakt hintergrund — pyrolysis stock-fotos und bilderFarbige abstrakt Hintergrund

farbiger abstrakter Hintergrund (auf schwarz)

abstrakt rauch — пиролиз фото и фотографииAbstrakt Rauch

Abstrakte weiße Rauchfiguren auf schwarzem Hintergrund

beheizte benzin-luft-kühler. die e — пиролиз фото и фото

beheizte benzin-luft-kühler. die e — пиролиз фото и фотоWärmetauscher в einer Raffinerie. Beheizte Benzin-Luft-Kühler….

Бамбуковая краска для краски. — фото и фото пиролизаBambus Holzkohle для оттенка.

bunten rauch — пиролиз фото и фотоbunten rauch

насос для промывки. — фото и фото пиролизаPumpen für Wasser.

Помпа для Вассера. Ausrüstung für die Primärölraffination.

4 процесса в vergasung trocknung, pyrolyse, verbrennung, reduktion. инфо-график-вектор. — пиролизный сток-график, -клипарт, -мультики и -символ4 Prozesse in Vergasung Trocknung, Pyrolyse, Verbrennung,…

abstrakt rauch — pyrolysis stock-fotos und bilderAbstrakt Rauch

Abstrakte türkisfarbene Rauchfiguren auf schwarzem Hintergrund

abstrakt rauch — pyrolysis stock-fotos und bilder Abstrakt Rauch stahl -service-plattform und treppen — pyrolysis stock-fotos und bilderStahl-Service-Plattform und Treppen

abstrakt rauch — пиролиз Stock-fotos und bilderAbstrakt Rauch

weiße wanne und turm auf dem himmelshintergrund beleuchtung. — пиролиз фото и фото

— пиролиз фото и фотоWeiße Wanne und Turm auf dem Himmelshintergrund Beleuchtung.

das öl-raffinerie — pyrolysis stock-fotos und bilderDas Öl-Raffinerie

kohle nach fireless lagerfeuer — pyrolysis stock-fotos und bilderKohle nach fireless Lagerfeuer

abstrakt rauch — pyrolysis stock-fotos und bilderAbstrakt Rauch

bunten rauch — пиролизные стоковые фотографии и изображенияBunten Rauch

die ölraffinerie — пиролизные стоковые фотографии и изображенияDie Ölraffinerie

der tank mit wasser und einer leiter. — пиролиз фото и фотоDer Tank mit Wasser und einer Leiter.

abstrakt rauch — pyrolysis stock-fotos und bilderAbstrakt Rauch

Abstrakt Rot Rauch

Ausgefallene abstrakte rote Rauchfigur auf schwarzem Hintergrund

elektrische dehydrauatoren, fertig für montage und montage — pyrolysis stock- fotos und bilderElektrische Dehydrauatoren, fertig für Montage und Montage

Elektrische Dörrgeräte, montage- und einbaufertig. Ausrüstungsraffinerie.

Ausrüstungsraffinerie.

Gasring in Fackelanlage des geschlossenen Typs, Aussehen

abstrakte türkis rauch — pyrolysis stock-fotos und bilderAbstrakte Türkis Rauch

Abstrakte ausgefallene türkisfarbene Rauchfiguren auf schwarzem Hintergrund

Holzkohle erzeugung pflanzlicher in der ländlichen region von Kroatien — пиролиз фото и фотографииHolzkohle Erzeugung pflanzlicher in der ländlichen region von…

farbige abstrakt hintergrund — pyrolysis stock-fotos und bilderFarbige abstrakt Hintergrund

farbiger abstrakter Hintergrund (auf schwarz)

bunten rauch hintergrund — pyrolysis stock-fotos und bilderBunten Rauch Hintergrund

die pumpe zum pumpen heißer produkte der ölraffinerie — pyrolysis стоковые фотографии и изображенияНасосы для насосов высокого качества для продуктов нефтепереработки

Насосы для насосов для насосов для продуктов нефтепереработки. Ausrüstungsraffinerie.

Ausrüstungsraffinerie.

Männliche hand holding ein Knötchen Kohle auf weißem Hintergrund

abstrakt rauch — pyrolysis stock-fotos und bilderAbstrakt Rauch

Ausgefallene abstrakte türkisfarbene Rauchfigur auf schwarzem Hintergrund

Желтая абстракция, фотография

haloween rauch — пиролиз, стоковые фотографии и изображенияHaloween Rauch

фон 9Сложности проектирования пиролизной печи

Конструктивные соображения могут иметь значение при выводе технологии пиролизера на рынок вместо того, чтобы похоронить ее на кладбище пиролиза.

РЕКЛАМА

Проектирование пиролизерной печи — сложный процесс. В конструкции есть нечто большее, чем изготовление коробки из углеродистой стали, футеровка стен огнеупором, прокладка через нее технологических труб и нагрев труб горелками. Хотя это может описать этапы проектирования в неясных деталях, оно не отражает тонкостей, связанных с проектированием печи пиролизера. Знание того, что учитывать и оценивать, может быть разницей между успехом и неудачей.

Хотя это может описать этапы проектирования в неясных деталях, оно не отражает тонкостей, связанных с проектированием печи пиролизера. Знание того, что учитывать и оценивать, может быть разницей между успехом и неудачей.

Ключевые соображения при проектировании системы пиролиза включают состав сырья, теплоту реакции пиролиза и кинетику реакции, теплопередачу, необходимую для достижения кинетики, конструкцию системы для обеспечения теплопередачи, а также пилотные испытания и масштабирование.

Состав исходного сырья

Содержание влаги (MC) и состав исходного сырья определяют конструкцию пиролизера, поскольку от этого зависит требуемое тепло для пиролизера. MC легко определить путем измерения потерь при сушке (LOD). Напротив, многие из методов, используемых для определения состава сырья, требуют больших лабораторных затрат и являются дорогостоящими, но получение состава имеет важное значение для разработки.

Как минимум, Merrick & Co. выполняет окончательный и приблизительный анализ проб сырья. В качестве альтернативы данные по обычному сырью можно получить из общедоступных источников, таких как Национальная лаборатория возобновляемых источников энергии в Голдене, штат Колорадо. Merrick часто выполняет характеристику сырья, используя данные из таких источников, как NREL, в качестве первого приближения, чтобы быстро запускать проекты. Фактический анализ исходного сырья затем подтверждает использование этих данных по мере продвижения проектов.

В качестве альтернативы данные по обычному сырью можно получить из общедоступных источников, таких как Национальная лаборатория возобновляемых источников энергии в Голдене, штат Колорадо. Merrick часто выполняет характеристику сырья, используя данные из таких источников, как NREL, в качестве первого приближения, чтобы быстро запускать проекты. Фактический анализ исходного сырья затем подтверждает использование этих данных по мере продвижения проектов.

Характеристика состава исходного сырья помогает предсказать характер разложения. Различные виды сырья требуют различных температур и количества тепла для разложения. Если вы спроектируете пиролизер для неправильного состава сырья, он не будет работать эффективно. Хуже того, он может вообще не работать.

Теплота реакции пиролиза,

Кинетика реакции

Теплота реакции пиролиза – это количество тепла, необходимое для разложения и испарения летучих веществ в сырье. Важно отметить, что в нем не учитывается тепло, необходимое для повышения температуры сырья до температуры пиролиза, т. е. физическое тепло.

е. физическое тепло.

Во время пиролиза происходят многочисленные химические реакции. Некоторые из них экзотермические, а другие эндотермические, и эти реакции различаются в зависимости от исходного сырья. Из-за этой сложности опубликованные значения теплоты реакции пиролиза сильно различаются для исходного сырья. Проверка опубликованных значений с помощью экспериментальных испытаний имеет решающее значение для обеспечения работоспособности пиролизера. Пиролизер никогда не следует проектировать исключительно на основе опубликованных значений теплоты реакции пиролиза.

Знание состава исходного сырья и поведения при разложении каждого компонента позволяет моделировать общее поведение при разложении. Процент превращения каждого компонента зависит от температуры. Зная кинетику реакции, можно определить требуемую температуру на выходе и время пребывания. Программное обеспечение для моделирования пиролиза использует параметры реакции, такие как те, которые были обобщены Miller & Bellan, для расчета выхода продукта в зависимости от температуры.

Проектирование теплопередачи, анализ

После понимания реакции пиролиза следующим шагом является разработка системы теплопередачи, которая может ее реализовать. Термохимическое разложение при пиролизе происходит в отсутствие кислорода, что требует непрямого нагревания сырья.

Горелки поджигают топочный короб, выпуская дымовые газы, которые действуют как теплоноситель. Теплопередача внутри топочного короба представляет собой сложную комбинацию теплопроводности, конвекции и излучения. В некоторых конструкциях используются излучающие настенные горелки, которые нагревают огнеупор на стенках печи, которые затем излучают тепло в камеру пиролиза. В других конструкциях камера пиролиза конвективно нагревается за счет обдува стенок камеры пиролиза дымовыми газами.

Независимо от используемого метода нагрева модель теплопередачи должна точно учитывать все механизмы теплопередачи в конструкции печи. Моделирование конструкции теплопередачи печи вручную требует сложных и трудоемких ручных расчетов. К счастью, существует программное обеспечение Computational Fluid Dynamics, которое значительно увеличивает мощность и сложность моделирования теплопередачи. Программное обеспечение также обеспечивает визуализацию теплового дизеринга, что помогает определить горячие и холодные точки.

К счастью, существует программное обеспечение Computational Fluid Dynamics, которое значительно увеличивает мощность и сложность моделирования теплопередачи. Программное обеспечение также обеспечивает визуализацию теплового дизеринга, что помогает определить горячие и холодные точки.

Без сложного моделирования проектирование системы пиролиза часто является догадкой или методом проб и ошибок. Программное обеспечение CFD помогает избавиться от догадок при проектировании.

Независимо от того, как обогревается камера пиролиза снаружи, ее стенки нагревают биомассу за счет теплопроводности снизу и излучения сверху. Кроме того, газы, выделяющиеся во время реакции пиролиза, также нагревают биомассу за счет конвекции. Понимание природы этой теплопередачи и способов ее достижения представляет еще более сложные задачи. Программное обеспечение CFD еще раз помогает решить эти проблемы, точно моделируя конструкции, чтобы гарантировать, что они обеспечивают необходимую теплопередачу для проведения реакций пиролиза.

Соображения по проектированию системы

После завершения проектирования процессов и теплопередачи группа разработчиков должна принять несколько основных решений, касающихся материалов, трубных опор и теплового расширения, систем подачи материалов и внутреннего транспорта и, наконец, ремонтопригодности.

Материалы: Выбор материалов является одним из наиболее важных аспектов конструкции пиролизера. Они должны быть в состоянии работать при температурах, лежащих в пределах их зоны ползучести, и при этом сохранять пластичность. Кроме того, они должны выдерживать температурные циклы, вызванные частыми остановами и запусками. Они также могут быть устойчивы к науглероживанию, коррозионному растрескиванию под действием хлоридов или сульфидному растрескиванию под напряжением или даже ко всем трем факторам. Как правило, материалы для компонентов внутри короба печи представляют собой жаропрочные нержавеющие стали, такие как 304 H или 310, или сплавы с высоким содержанием никеля.

Помощь опытного металлурга неоценима при выполнении жестких требований, тем более что материалы, способные выдерживать такие тяжелые условия эксплуатации, обычно очень дороги. Слепой выбор материалов может обойтись в миллионы и отложить проект на месяцы, если не на годы.

Опоры для труб и тепловое расширение: Другим важным аспектом конструкции являются опоры для труб. Опоры для труб, допускающие тепловое расширение и сжатие, имеют решающее значение для предотвращения выхода из строя трубопровода. Опоры требуют профессионального проектирования, так как части могут находиться внутри и снаружи короба печи. Из-за сильной жары опоры внутри коробки обычно изготавливаются из нержавеющей стали 304 H или 310. Еще больше усложняет проблему тот факт, что трубы испытывают тепловое расширение во всех направлениях. Фиксация одного конца трубы, позволяя другому двигаться во время термоциклирования, часто решает эту проблему. Обычно требуются ролики или скользящие пластины, а также опоры постоянного усилия. Учет этих элементов в смете затрат имеет решающее значение, так как они также довольно дороги.

Учет этих элементов в смете затрат имеет решающее значение, так как они также довольно дороги.

Если часть горизонтальных технологических труб выступает за пределы топочного короба, а пиролизер имеет несколько ветвей, то в топочном коробе потребуются раздвижные панели для обеспечения их теплового расширения. Эти панели должны герметизировать топку, позволяя трубам двигаться в продольном и вертикальном направлениях. Это относится и к вертикальным технологическим трубам, которые выступают за пределы топочного короба. Им требуются скользящие пластины, которые позволяют им расти в вертикальном направлении и перемещаться в продольном направлении.

Системы подачи материала и внутреннего транспорта: Важным аспектом конструкции, которому часто не уделяется должного внимания, является система подачи биомассы. Обычно это конвейеры, ковшовые элеваторы, бункеры и шлюзовые бункеры. По нашему опыту, во многих конструкциях пиролизеров не уделяется достаточного внимания или опыта системе обращения с сырьем, несмотря на то, что они часто являются основной причиной отказов системы пиролиза.

Решение об очистке процесса от кислорода вместо простого ограничения доступа воздуха является еще одним важным соображением в процессе принятия решения. Для ограничения количества воздуха (кислорода), поступающего в систему, доступны многочисленные типы клапанов. К ним относятся клапаны, такие как ножевые затворы или поворотные, и каждый тип имеет как свои преимущества, так и недостатки.

Если ответом является продувка кислородом, система, вероятно, требует создания вакуума. Однако использование вакуума сильно ограничивает варианты клапанов. Тщательные консультации с поставщиками клапанов необходимы для взвешивания компромиссов. Учет стоимости важен, потому что цены на клапаны сильно различаются в зависимости от типа.

Основным конструктивным решением для пиролизера будет способ перемещения биомассы внутри печи. Использование слова «базовый» здесь вводит в заблуждение, поскольку при использовании скребкового конвейера, шнекового шнека или какого-либо другого метода впереди множество проблем. Компонент должен выдерживать высокие температуры и чрезвычайно грязные условия, что затрудняет использование подшипников. Кроме того, необходимо учитывать тепловое расширение. И самое главное, подвижное устройство должно обеспечивать нагрев биомассы.

Компонент должен выдерживать высокие температуры и чрезвычайно грязные условия, что затрудняет использование подшипников. Кроме того, необходимо учитывать тепловое расширение. И самое главное, подвижное устройство должно обеспечивать нагрев биомассы.

Ремонтопригодность: Практически все конструкции пиролизеров требуют внешних платформ для обслуживания. Хотя их несложно разработать по сравнению с самим пиролизером, они все же могут стоить 300 000 долларов, если пиролизер имеет несколько уровней. Платформы необходимы для обслуживания приводных агрегатов, горелок, трубных опор и другого необходимого оборудования. Ежедневная работа завода практически невозможна без средств для обслуживания оборудования.

Обработка газа: При обращении с паром, выходящим из камеры пиролиза, необходимо тщательно продумать конструкцию. Эти горячие пары, вероятно, содержат тяжелые углеводороды, которые легко конденсируются и образуют тяжелые масла и смолы при контакте с любыми более холодными поверхностями (например, выпускными трубопроводами, клапанами, фильтрующим оборудованием). Что еще хуже, пары также переносят частицы угля, которые увеличивают риск образования мостов и закупорки. Управление тяжелыми маслами, смолами и частицами полукокса является основной точкой отказа в системах пиролиза и газификации. Задача состоит в том, чтобы удалить частицы полукокса до того, как они попадут вниз по течению, и предотвратить конденсацию тяжелых масел и смол.

Что еще хуже, пары также переносят частицы угля, которые увеличивают риск образования мостов и закупорки. Управление тяжелыми маслами, смолами и частицами полукокса является основной точкой отказа в системах пиролиза и газификации. Задача состоит в том, чтобы удалить частицы полукокса до того, как они попадут вниз по течению, и предотвратить конденсацию тяжелых масел и смол.

Большинство конструкций систем пиролиза удаляют частицы угля из паров пиролиза на выходе из камеры пиролиза. В них используется гравитационное отстаивание, центробежное разделение (например, циклонный сепаратор), фильтрация или их комбинация. Удаление твердых частиц поддерживает качество продукта, помогает предотвратить закупорку на выходе и может снизить затраты на очистку сточных вод в некоторых конструкциях. Однако предотвращение образования конденсата становится критически важным, чтобы избежать засорения фильтра тяжелыми маслами и смолами. На самом деле, трубопроводы часто имеют электрообогрев на всем пути от выхода из пиролизера через циклон и до оборудования для закалки.

Фильтры свечного или рукавного типа сложно реализовать. Керамические сетки могут выдерживать технологические температуры, но эти типы фильтров требуют дополнительных конструктивных особенностей для увеличения срока их службы. В большинстве конструкций требуется обратная пульсация фильтрующего материала для удаления обугленной корки. Кроме того, важно поддерживать повышенную температуру и предотвращать образование конденсата. Распространенными методами являются впрыскивание горячих дымовых газов и минимальное сжигание фильтров.

В общем, отказ от изгибов и фитингов в выпускном трубопроводе и размещение фильтрующего оборудования непосредственно на выходе из камеры(ов) пиролиза снижает вероятность конденсации и уноса частиц угля. Кроме того, изучение конструкций, в которых используются горячие дымовые газы, выходящие из пиролизной печи, для нагрева выпускного трубопровода и фильтрующего оборудования, может быть экономичным способом предотвращения образования конденсата.

Пилотные испытания, масштабирование

Сохранение критических проектных характеристик при масштабировании оборудования позволяет точно прогнозировать параметры процесса на основе данных, собранных во время пилотных испытаний. Понимание характеристик теплопередачи от пилотного до полномасштабного пиролизера имеет важное значение. Существуют службы для моделирования ожидаемой теплопередачи, что обеспечивает основу для проектирования оборудования пилотной установки. Во время пилотного проекта сбор данных должен проверять расчетные данные о теплопередаче для использования при проектировании оборудования промышленного масштаба.

Понимание характеристик теплопередачи от пилотного до полномасштабного пиролизера имеет важное значение. Существуют службы для моделирования ожидаемой теплопередачи, что обеспечивает основу для проектирования оборудования пилотной установки. Во время пилотного проекта сбор данных должен проверять расчетные данные о теплопередаче для использования при проектировании оборудования промышленного масштаба.

Понимание и оценка изменений отношения площади поверхности к объему от экспериментальной до промышленной камеры пиролиза имеет решающее значение для успешной работы. Пилотные установки меньшего размера обычно больше полагаются на теплопроводность, в то время как более крупные установки коммерческого масштаба используют больше излучения и конвекции для передачи тепла биомассе. Непонимание и количественная оценка этих параметров масштабирования приводит к недостаточному нагреву в промышленных масштабах.

Еще одной проблемой при масштабировании является обработка материалов. Во время пилотных испытаний часто упускают из виду погрузочно-разгрузочное оборудование, но это может привести к непредвиденным операционным проблемам в коммерческих масштабах. Например, забрасывание биомассы во входное отверстие пиролизера на пилотной установке может скрыть необходимость в ротационном клапане или подающем устройстве с живым дном, которое равномерно подает биомассу и снижает проникновение воздуха в промышленном масштабе. Как обсуждалось ранее, отсутствие акцента на погрузочно-разгрузочных работах может привести к огромным задержкам и перерасходу средств.

Во время пилотных испытаний часто упускают из виду погрузочно-разгрузочное оборудование, но это может привести к непредвиденным операционным проблемам в коммерческих масштабах. Например, забрасывание биомассы во входное отверстие пиролизера на пилотной установке может скрыть необходимость в ротационном клапане или подающем устройстве с живым дном, которое равномерно подает биомассу и снижает проникновение воздуха в промышленном масштабе. Как обсуждалось ранее, отсутствие акцента на погрузочно-разгрузочных работах может привести к огромным задержкам и перерасходу средств.

Учитывая все вышеизложенное, проектирование пиролизных печей включает множество этапов. Время, потраченное на планирование и правильное выполнение этих шагов, напрямую определяет уровень успеха вашей технологии. Типичный полный пакет чертежей для изготовления включает от 250 до 300 листов, и на проектирование печи и начало производства может уйти от 4 месяцев до 1 года. Неспособность распознать это на начальном этапе может привести к проблемам с бюджетом и инвесторами в дальнейшем.

————————————— Боковая планка ——- ————————————————— ———

Что можно и что нельзя делать при проектировании пиролизеров

Делать:

• Определите состав исходного сырья. Если вы спроектируете неправильный материал, ваш пиролизер может работать неправильно.

• Определите, подходит ли для вашей конструкции очистка процесса от кислорода или просто ограничение поступления воздуха, и соответствующим образом выберите клапаны. Имейте в виду, что может потребоваться вакуумный насос.

• Смоделируйте передачу тепла в исходное сырье. Несмотря на то, что тепло поступает в камеру пиролиза, оно может не попасть в биомассу и не достичь требуемой конверсии.

• Определите время пребывания исходного сырья в печи. Это позволяет избежать недоваривания или переваривания биомассы.

• Выберите свои горелки, прежде чем подавать заявку на получение разрешений на выбросы. Решение этой проблемы после осознания того, что горелок с достаточно низким уровнем выбросов не существует, вызывает ненужные головные боли и задержки.

Решение этой проблемы после осознания того, что горелок с достаточно низким уровнем выбросов не существует, вызывает ненужные головные боли и задержки.

• Выполните анализ напряжения трубы, чтобы учесть тепловое расширение и спроектировать опоры трубы. Догадки вызывают отказы в дорогих материалах и оборудовании и длительные задержки.

• Учет очистки газа. Серверная часть процесса вызывает наибольшее количество сбоев подключения.

• Наконец, правильное проектирование и тестирование оборудования для обработки материалов имеет важное значение для непрерывной работы завода. Нет ничего хуже, чем простаивающий завод из-за сбоев при перемещении сырья.

Нельзя:

• Переходите от настольного компьютера к производству. Настольные системы в значительной степени зависят от проводимости, тогда как в производственных установках преобладают излучение и конвекция. Разрабатывайте модели и следуйте процессу проектирования для успешного масштабирования.

• Недооценка системы подачи.