- Газогенератор на дровах — как сделать своими руками. Жми!

- Газогенератор — Энциклопедия журнала «За рулем»

- Газогенератор

- Типы газогенераторов

- Принцип работы автомобильной газогенераторной установки

- Охлаждение и грубая очистка газа

- Фильтры тонкой очистки

- Вентилятор розжига

- Смеситель

- Методы уменьшения потерь мощности двигателей газогенераторных автомобилей

- Эксплуатация автомобилей с газогенераторными установками

- Дополнительные материалы:

- Газогенератор на дровах своими руками — устройство, схема, сборка

- Автомобиль на дровах? в России — CARobka.ru

- Газогенератор на дровах своими руками — устройство, схема, сборка

- чертежи, устройство, схема, сборка, видео инструкция

- Газогенераторные установки. Переработка отходов в полезную энергию. — Портал-Энерго.ru

- Деревянный генератор на заднем дворе — Возобновляемая энергия

- машин, которые бегают по деревьям» Джона Гудмана (журнал Works That Work)

- Биомасса для производства электроэнергии | WBDG

- Вех в развитии машин: тракторы на древесном топливе — Farmers Weekly

- Газификация древесины — эффективный способ сжигания древесины

- О нас — ВСЕ Power Labs

- Исследование ТЭ (термоэлектрического) генератора, встроенного в многофункциональную дровяную печь

Газогенератор на дровах — как сделать своими руками. Жми!

Сегодня природный газ очень необходим в большинстве домов для их отопления, для приготовления еды и так далее, однако его стоимость с каждым годом увеличивается и платить по счетам становится невыгодно.Поэтому все больше людей предпочитают самостоятельно конструировать и создавать устройства, которые способны выделять газ, превращающийся в различные виды энергии. Преимуществ у такого способа достаточно много. Наибольшее распространение приобрели газогенераторы, работающие на дровах.

Принцип работы

Любой пиролизный газогенератор представляет собой большой металлический резервуар из закаленной стали. В такую печь загружается топливо, то есть дрова.Начинается горение в присутствии небольшого количества кислорода, чтобы дрова не сгорели полностью, так как горение представляет собой процесс взаимодействия с кислородом, благодаря которому выделяется колоссальное количество энергии в виде огня.

В процессе взаимодействия древесины с кислородом образуется:

- углекислый газ или диоксид углерода;

- угарный газ или моноксид углерода;

- чистый водород;

- метан или природный газ, который как раз таки необходим;

- другие углеводородные газы.

Температура в печи должна быть очень высокой и постоянно поддерживаться. После сгорания выделившийся газ направляется на фильтрацию в специальное устройство — циклон, происходит охлаждение, в результате чего различные примеси и мелкие частицы убираются из смеси, в итоге получается практически чистый метан, который затем смешивается с кислородом.

Полученная смесь является необходимым топливом, которое можно использовать для различных целей.

Применение

- Раньше газгены применялись в автомобилестроении, во время Великой Отечественной войны такие генераторы устанавливались на многие легковые автомобили-полуторки и грузовики марки ЗИС. Двигатели внутреннего сгорания, работающие на природном газе, были незаменимы и удобны из-за несложного устройства и дешевизны.

- Сегодня газогенераторные установки применяются для отопления домов и жилищ.

- Для выработки электроэнергии с помощью различных турбинных установок или электрогазогенераторов.

- До сих пор некоторые люди устанавливают на свои жигули подобные агрегаты. Машина при этом совершенно исправна и не требуют больших затрат. Также из-за низкого загрязнения воздуха по сравнению с нефтяным топливом, многие люди все больше переходят на автомобильные газогенераторы для ДВС.

- В промышленности применяются газогенераторы, работающие на каменном угле, который может давать большее количество энергии.

Преимущества и недостатки установки

Основными преимуществами подобного оборудования являются:

- Очень высокий КПД, достигающий 96 %.

- Процесс горения является достаточно длинным, к примеру, древесина может гореть в течение суток, а уголь более недели.

- Полное сгорание всего топлива, в результате чего отсутствует необходимость в частой уборке котлов.

- Возможность полной автоматизации.

- Низкие затраты на выделение энергии.

- Низкие выбросы вредных газов в атмосферу.

- Некоторые люди используют в качестве топлива навоз, который является весьма экологически-чистым и дешевым.

Однако газогенераторные котлы имеют и свои недостатки:

- газогенерация предполагает неизменное взаимодействие с кислородом, из-за чего требуется устанавливать специальные вентиляторы для непрерывной подачи воздуха в печь;

- необходимо безостановочно поддерживать постоянную температуру, чтобы она не падала;

- возможность образования дегтя, загрязняющего печь.

Как соорудить самостоятельно

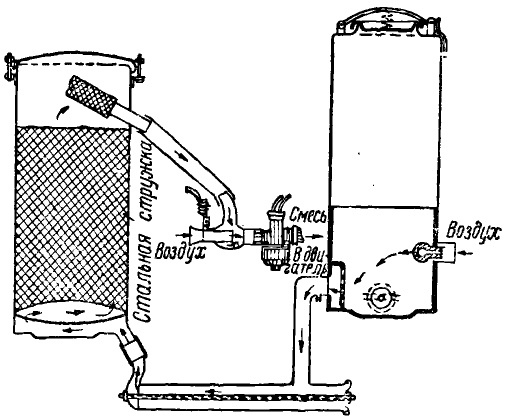

Схема газогенератора. (Для увеличения нажмите)

Сделать газовой дровяной генератор своими руками не так уж и сложно.

Для начала необходимо разобраться с принципом его работы, устройством, схемой, затем следует начертить чертежи будущего источника энергии и начинать подбор необходимых материалов.

Каждый газовый генератор должен включать в себя:

- опорную конструкцию;

- бункер, в котором будет находиться древесное или другое топливо;

- камерой, где происходит процесс горения;

- фурмы для подачи дутья;

- воздухораспределительные коробки;

- газопровод;

- циклон для фильтрации выходящего газа от пыли и мелких частиц и различных поперечных решеток, используемых для очистки;

- охладитель;

- баллон для сбора газа и его дальнейшего распределения;

- колосниковую решетку для поддержки угля.

Также gazgen можно устанавливать на моторы авто и тракторов, требующие много топлива.

Домашние бытовые мини-теплогенераторы все чаще встречаются в домах из-за простоты устройства и низкой цены монтажа и обслуживания, потому что древесина является очень доступным видом топлива.

Также можно устанавливать небольшие электростанции вместе с парогенераторами, которые будут вращать турбину, для получения электричества. Процесс изготовления самодельных агрегатов не очень трудоёмок.

Советы от мастеров

Мастера, имеющие большой опыт работы с газогенераторами, могут дать несколько важных советов:- Перед установкой необходимо создать чертеж будущей конструкции, оценить примерные затраты. Если они будут больше стоимости промышленного агрегата, то лучше сразу купить готовое устройство.

- Топить можно не только древесиной, но и опилками, старой древесной мебелью, торфом и каменным углем.

- При установке подобного генератора на автомобиль нужно проконсультироваться со специалистом по поводу размеров и автоматизации процессов, происходящих внутри котла.

Смотрите видео, в котором пользователь подробно разъясняет конструкцию газогенератора, сделанного своими руками:

Газогенератор — Энциклопедия журнала «За рулем»

Газогенератор

Газогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.

Сегодня газогенераторные установки используют для получения пара, или горячего воздуха для различных технологических процессов, а так же в составе отопительных систем. Однако в 30-е – 40–е годы прошлого века газогенераторы с успехом применяли на транспорте: массовая эксплуатация автомобилей на древесных чурках обещала сберечь жидкое топливо для более важных нужд — тонны сэкономленного бензина можно было направить в вооруженные силы или авиацию.

В 1923 году профессором Наумовым была разработана газогенераторная установка для 3-тонного грузовика, способная работать на древесном угле или на антраците. Установка была испытана в стационарных условиях совместно с 4-цилиндровым бензиновым двигателем Berliet L 14 мощностью 35 л.с. В 1928 году FIAT-15Ter с газогенератором Наумова совершил пробег по маршруту Ленинград – Москва – Ленинград. Первая половина 30-х годов отмечена многочисленными исследованиями, направленными на выявление оптимальной конструкции газогенераторной установки. Статьи об испытательных автопробегах и новых разработках постоянно появлялись в прессе, в том числе и в журнале «За Рулем».

Статьи об испытательных автопробегах и новых разработках постоянно появлялись в прессе, в том числе и в журнале «За Рулем».

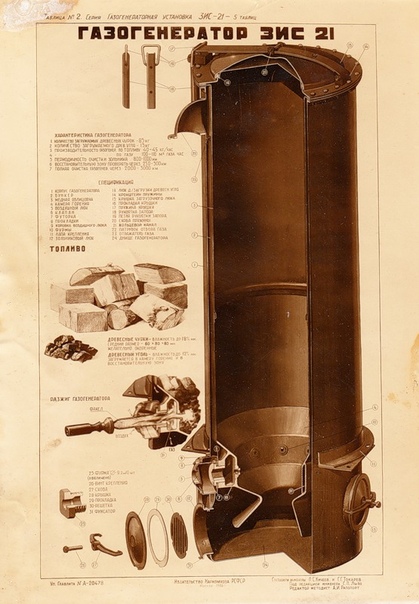

В подавляющем большинстве это были установки для грузового транспорта, что не удивительно – ведь основной транспортной единицей народного хозяйства в период индустриализации являлся грузовик, а не легковой автомобиль. Тем не менее, следует упомянуть созданный в 1935 году ГАЗ-А с газогенераторной установкой Автодор – III, а также ГАЗ-М1 с газогенератором НАТИ-Г12, на котором в сентябре 1938 года был установлен рекорд скорости для газогенераторного автомобиля 60,96 км/ч. Первым серийным газогенераторным автомобилем являлся ЗИС-13, но подлинно массовыми «газгенами» стали ГАЗ-42, ЗИС-21 и УралЗИС-352.

С + О2 = СО2 — это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО — это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

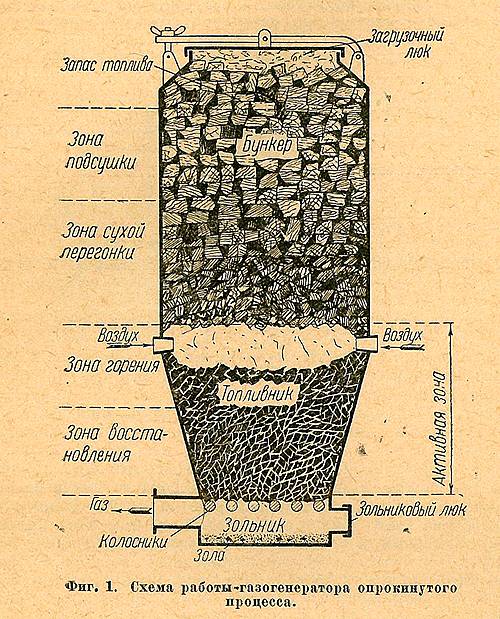

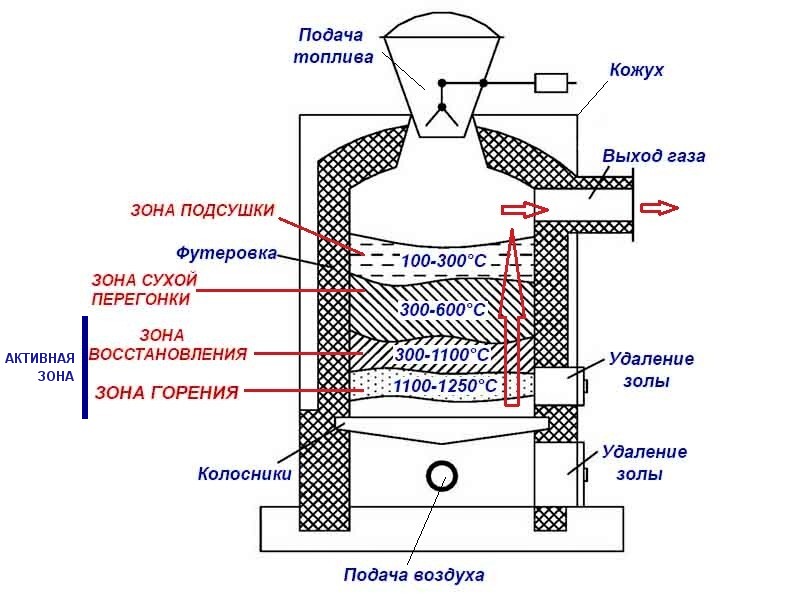

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.

Оксид углерода СО образуется также при прохождении углекислого газа СО

С + СО2 = 2СО

В процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н2О = СО2 + Н2

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

— водород Н2 16,1%;

— углекислый газ СО2 9,2%;

— оксид углерода СО 20,9%;

— метан СН4 2,3%;

— непредельные углеводороды СnHm (без смол) 0,2%;

— кислород О2 1,6%;

— азот N2 49,7%

Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

Топливо для газогенераторов

В качестве твердого топлива в газогенераторных установках могут быть использованы древесные чурки, древесный уголь, торф, бурый уголь, каменный уголь.

На территории СССР наиболее распространенным и доступным твердым топливом была древесина, по этому большую часть газогенераторного транспорта составляли автомобили с установками, работающими на древесных чурках.

Для газификации в автомобильных газогенераторах древесину распиливали на чурки длиной от 4 до 7 см, и шириной и высотой от 3 до 6 см. Абсолютная влажность готового твердого топлива не более 22%.

Менее распространены были древесно-угольные газогенераторные установки. Для их эксплуатации рекомендовалось использовать угли древесины твердых пород. Угли древесины мягких пород, склонные к крошению, допускалось применять с добавлением не менее 50% углей древесины твердых пород.

Размер кусков древесного угля для газогенераторов поперечного процесса — от 6 до 20 мм, для других типов генераторов – от 20 до 40 мм.

Размер кусков древесного угля для газогенераторов поперечного процесса — от 6 до 20 мм, для других типов генераторов – от 20 до 40 мм.В зависимости от содержания смол и золы твердые сорта топлив для газогенераторов разделяли на смолистые (битуминозные) малозольные (золы до 4%) и многозольные (золы более 4%), а также на безсмольные, или тощие (небитуминозные) малозольные (золы до 4%) и многозольные (золы более 4%). Для разных видов топлива были разработаны газогенераторы соответствующих типов:

— газогенераторы прямого процесса газификации;

— газогенераторы обращенного (обратного, или «опрокинутого») процесса газификации;

— газогенераторы поперечного (горизонтального) процесса газификации.

Типы газогенераторов

Газогенераторы прямого процесса газификации

Основным преимуществом газогенераторов прямого процесса являлась возможность газифицировать небитуминозные многозольные сорта твердого топлива – полукокс и антрацит.

В газогенераторах прямого процесса подача воздуха обычно осуществлялась через колосниковую решетку снизу, а газ отбирался сверху.

Над зоной горения, занимавшей лишь 30 – 50 мм высоты слоя топлива, находилась зона восстановления. Так как восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления снижалась до 700 – 900 С.

Выше активное зоны находились зона сухой перегонки и зона подсушки топлива. Эти зоны обогревались теплом, выделяемым в активной зоне, а также теплом проходящих газов в том случае, если газоотборный патрубок располагался в верхней части генератора. Обычно газоотборный патрубок располагали на высоте, позволяющей отвести газ непосредственно на его выходе из активной зоны. Температура в зоне сухой перегонки составляла 150 – 450 С, а в зоне подсушки 100 – 150 С.

В газогенераторах прямого процесса влага топлива не попадала в зону горения, поэтому воду в эту зону подводили специально, путем предварительного испарения и смешивания с поступающим в газогенератор воздухом.

Водяные пары, реагируя с углеродом топлива, обогащали генераторный газ образующимся водородом, что повышало мощность двигателя.

Водяные пары, реагируя с углеродом топлива, обогащали генераторный газ образующимся водородом, что повышало мощность двигателя. Подача водяного пара в газогенератор должна производиться пропорционально количеству сжигаемого в газогенераторе топлива. Существовало несколько способов регулировки подачи пара в камеру газификации:

— механический способ, когда вода подавалась в испаритель газогенератора с помощью насоса, приводимого в действие от двигателя и имевшего перепускной кран, который был связан с дроссельной заслонкой. Таким образом, количество воды, подаваемой в газогенератор, изменялось в зависимости от числа оборотов и нагрузки двигателя;

— гидравлический способ, когда расход воды регулировался иглой, перекрывавшей сечение жиклера, и связанной с мембраной, на которую действовала разность давлений до и после диафрагмы, установленной в газопроводе, соединявшим газогенераторную установку с двигателем;

— пневматический способ, при котором вода подавалась в испаритель газогенератора вместе с воздухом, засасываемым через обычный карбюратор.

В конструкции газогенератора ЦНИИАТ-АГ-2 был использован принцип центрального подвода воздуха и центрального отбора газа. Газогенератор состоял из корпуса, конической камеры газификации и зольника. Верхняя часть корпуса служила бункером для топлива и имела цилиндрический бак для воды. Трубка для подачи воды располагалась внутри газогенератора, бак подогревался теплом сгорающего топлива. Это обеспечивало надежную работу установки в зимнее время. Камера газификации представляла собой горловину конической формы, которая снизу была окружена рубашкой, заполненной водой для образования водяного пара. Необходимый уровень воды в рубашке поддерживался при помощи поплавкового устройства. Количество образовавшегося пара изменялось в зависимости от теплового режима газогенератора.

Воздух, засасываемый в газогенератор через подогреватель, смешивался с паром и поступал в камеру газификации через щель, образованную рубашкой и поворотной плитой. При вращении плиты рукояткой, расположенной снаружи под днищем газогенератора, ребра, имеющиеся на плите, срезали шлак и сбрасывали его в зольник.

Установки прямого процесса газификации не получили распространения, так как, во-первых, были непригодны для газификации самого распространенного твердого топлива — древесины, а во-вторых, потому что приспособления, необходимые для хранения, дозировки и испарения воды существенно усложняли конструкцию газогенератора.

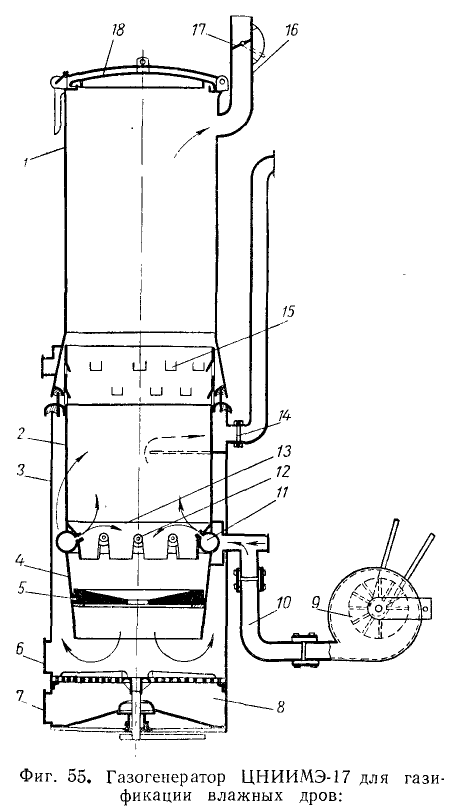

Газогенераторы обращенного (опрокинутого) процесса газификации.

Газогенераторы обращенного процесса были предназначены для газификации битуминозных (смолистых) сортов твердого топлива – древесных чурок и древесного угля.

В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Газогенератор ГАЗ-42 состоял из цилиндрического корпуса 1, изготовленного из 2-миллиметровой листовой стали, загрузочного люка 2 и внутреннего бункера 3, к нижней части которого была приварена стальная цельнолитая камера газификации 8 с периферийным подводом воздуха (через фурмы). Нижняя часть газогенератора служила зольником, который периодически очищался через зольниковый люк 7.

Воздух под действием разрежения, создаваемого двигателем, открывал обратный клапан 5 и через клапанную коробку 4, футорку 6, воздушный пояс и фурмы поступал в камеру газификации 8. Образующийся газ выходил из-под юбки камеры 8, поднимался вверх, проходил через кольцевое пространство между корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в верхней части газогенератора. Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стенке корпуса 1 со стороны газоотборного патрубка 10.

Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки. На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.

Образующийся газ выходил из-под юбки камеры 8, поднимался вверх, проходил через кольцевое пространство между корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в верхней части газогенератора. Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стенке корпуса 1 со стороны газоотборного патрубка 10.

Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки. На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.

Газогенераторы обращенного процесса применяли и для газификации древесного угля. Вследствие большого количества углерода в древесном угле процесс протекал при высокой температуре, которая разрушительно действовала на детали камеры газификации. Для повышения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высокой температуры на стенки камеры газификации.

Для повышения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высокой температуры на стенки камеры газификации.

Камера газогенератора НАТИ-Г-15), изготовленная из 12-миллиметровой листовой стали, имела вид усеченного конуса. В средней части газогенератора была смонтирована воздухоподводящая фурма. Она представляла собой чугунную отливку грушевидной формы. Внутри отливки – лабиринт для подвода воздуха в газогенератор. В нижней части камеры газификации располагалась колосниковая решетка, которую вынимали через зольниковый люк при чистке и разгрузке газогенератора. Образовавшийся в камере газификации газ проходил сквозь колосниковую решетку, поднимался вверх между корпусом газогенератора и камерой и отсасывался через газоотборный патрубок. Газогенератор был предназначен для работы на крупном древесном угле, с размером кусков 20 мм – 40 мм.

Газогенераторные установки обращенного процесса газификации, работавшие на древесных чурках, получили наибольшее распространение.

Газогенераторы поперечного (горизонтального) процесса газификации.

В газогенераторах поперечного процесса воздух с высокой скоростью дутья подводился через фурму, расположенную сбоку в нижней части. Отбор газа осуществлялся через газоотборную решетку, расположенную напротив фурмы, со стороны газоотборного патрубка. Активная зона была сосредоточена на небольшом пространстве между концом формы и газоотборной решеткой. Над ней располагалась зона сухой перегонки и выше – зона подсушки топлива.

Отличительной особенностью газогенератора этого типа являлась локализация очага горения в небольшом объеме и ведение процесса газификации при высокой температуре. Это обеспечивало газогенератору поперечного процесса хорошую приспособляемость к изменению режимов и снижает время пуска.

Газогенератор представлял собой цилиндрический бункер, нижняя часть которого, выполненная из листовой стали толщиной 6 – 8 мм, образовывала камеру газификации. В верхней части бункера был расположен люк для загрузки топлива.

Скорость дутья определялась проходным сечением воздухоподводящей фурмы. Фурма служила наиболее ответственной и сложной деталью газогенератора. Она была глубоко погружена в слой топлива и находилась в зоне высокой температуры – непосредственно около носка фурмы температура достигает 1200 – 1300 С. Высокие температурные нагрузки требовали применять водяное охлаждение фурмы. Конструктивно охлаждение фурмы являлось частью системы водяного охлаждения двигателя, или представляло собой самостоятельную систему, питаемую от отдельного бачка.

Воздухоподводящая фурма газогенератора НАТИ-Г-21 состояла из бронзового корпуса 1 и медных трубок 2 и 3 диаметром 20 и 40 мм, образующих водяную рубашку. Тыльная часть наружной трубки 3 была приварена к корпусу 1 фурмы, а носовая часть обварена медью и соединялась с внутренней трубкой 2, свободный конец которой при нагревании фурмы мог перемещаться в сальнике 4. Затяжкой накидной гайки 5 обеспечивалась герметичность водяной рубашки. Вода подавалась через нижний штуцер корпуса фурмы и после прохождения водяной рубашки отводилась через верхний штуцер. Для того чтобы поток воды достиг носка фурмы, к наружной поверхности внутренней трубки параллельно ее оси были приварены две перегородки, направлявшие поток воды к носу фурмы.

Для того чтобы поток воды достиг носка фурмы, к наружной поверхности внутренней трубки параллельно ее оси были приварены две перегородки, направлявшие поток воды к носу фурмы.

Другой важной деталью газогенераторов поперечного процесса газификации служила газоотборная решетка. Газоотборную решетку изготавливали из простой углеродистой или легированной стали толщиной 8 – 12 мм. Ее штамповали в виде изогнутого листа с отбортованными краями или изготавливали в виде плоской пластины. В последнем случае для монтажа решетки в газогенераторе предусматривали специальное гнездо. Отверстия в решетке для прохода газа делали круглыми, диаметром 10 – 12 мм, с раззенковкой со стороны выхода газа. Иногда отверстия делали овальными; в этом случае большая ось овала располагалась горизонтально, что позволяло увеличить проходное сечение без опасности проскакивания за решетку кусков угля (при наклонном расположении решетки).

Этот газогенератор, так же как и газогенератор прямого процесса, был непригоден для газификации топлив с большим содержанием смол. Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса.

Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса.

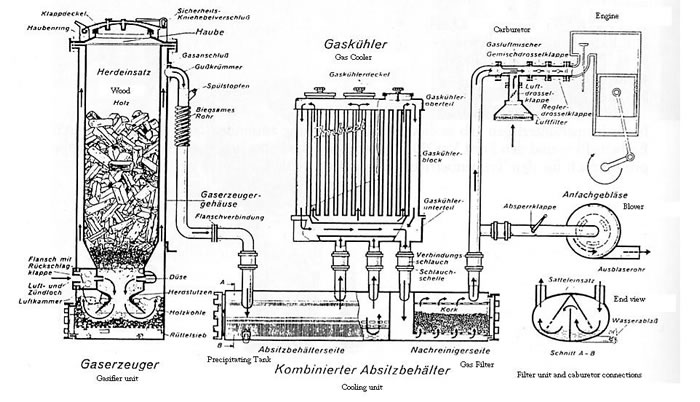

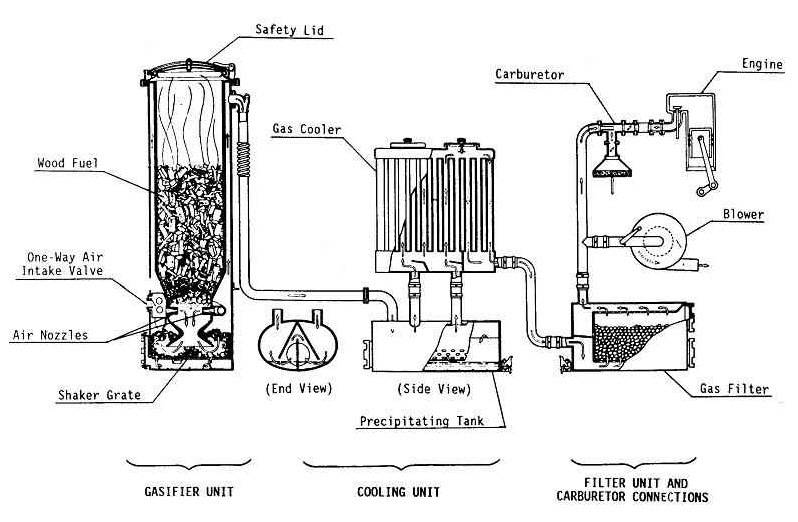

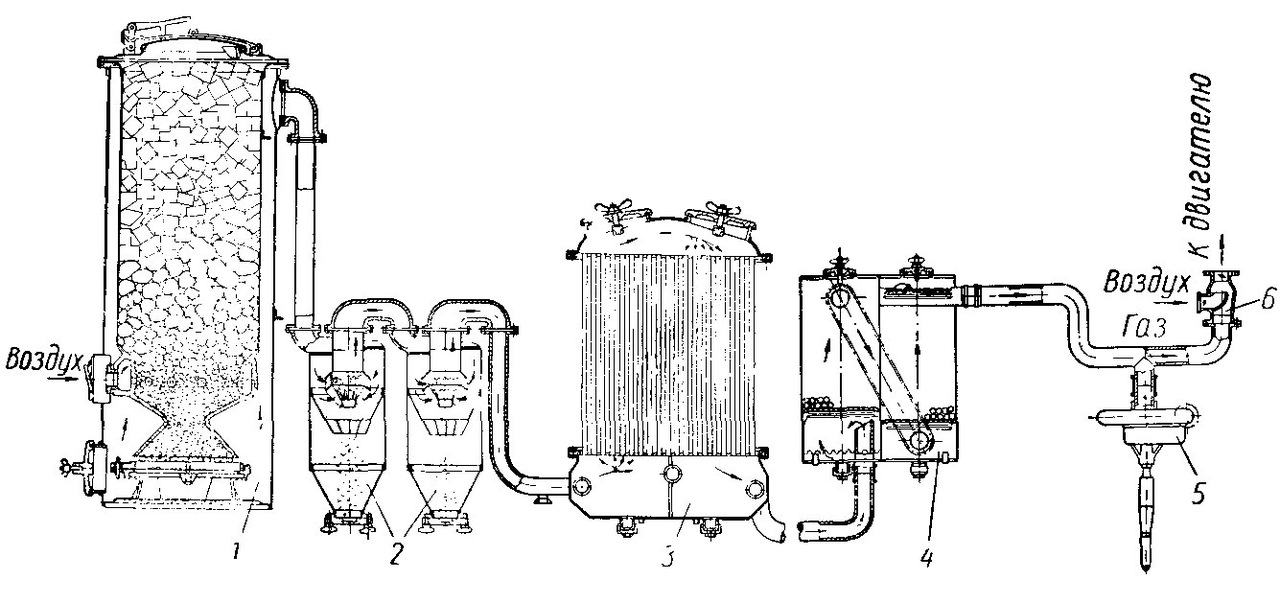

Принцип работы автомобильной газогенераторной установки

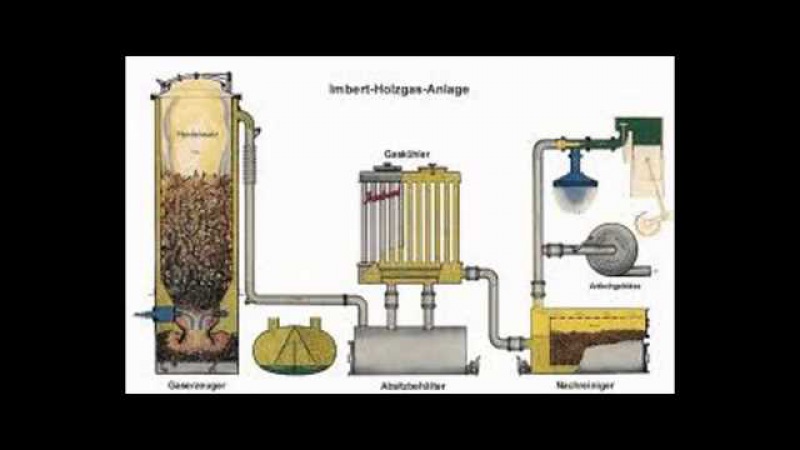

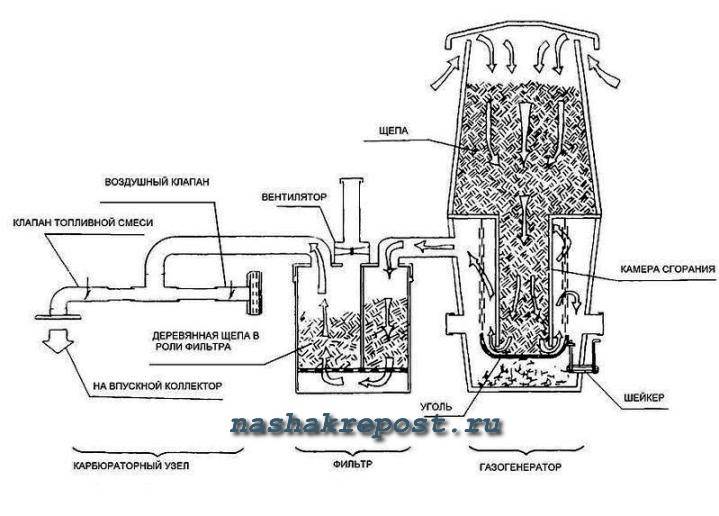

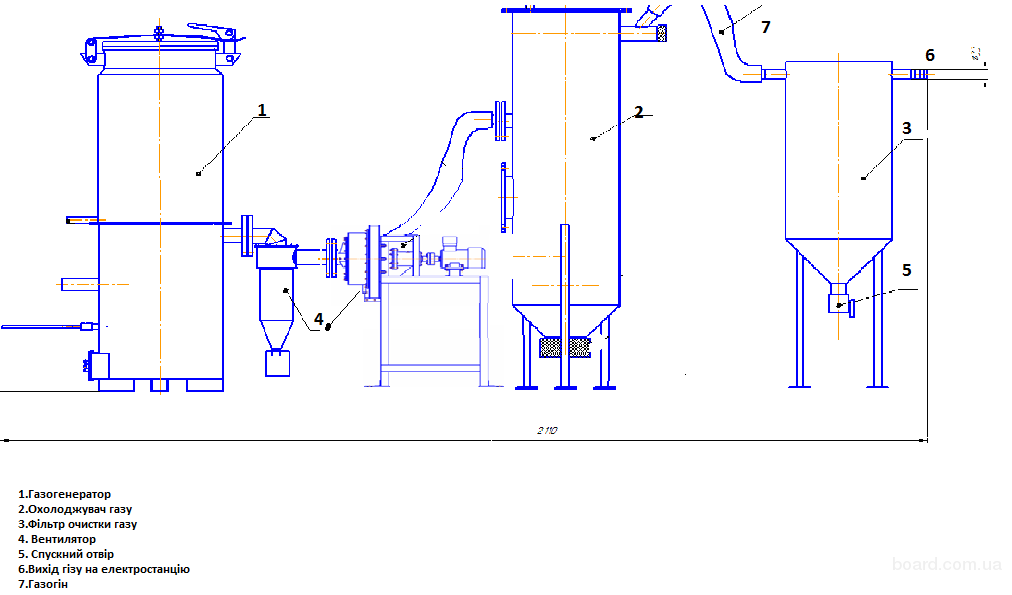

Автомобильная газогенераторная установка состояла из газогенератора, грубых очистителей, тонкого очистителя, вентилятора розжига и смесителя. Воздух из окружающей среды засасывался в газогенератор тягой работающего двигателя. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал сначала в грубые очистители охладители, затем – в фильтр тонкой очистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры двигателя.

Охлаждение и грубая очистка газа

На выходе из газогенератора газ имел высокую температуру и был загрязнен примесями. Чтобы улучшить наполнение цилиндров «зарядом» топлива, газ требовалось охладить. Для этого газ пропускался через длинный трубопровод, соединявший газогенератор с фильтром тонкой очистки, или через охладитель радиаторного типа, который устанавливался перед водяным радиатором автомобиля.

Охладитель радиаторного типа газогенераторной установки УралЗИС-2Г имел 16 трубок, расположенных вертикально в один ряд. Для слива воды при промывке охладителя служили пробки в нижнем резервуаре. Конденсат вытекал наружу через отверстия в пробках. Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля.

В качестве простейшего очистителя использовался циклон. Газ поступал в очиститель через патрубок 1, распологавшийся касательно к корпусу циклона. Вследствие этого газ получал вращательное движение и наиболее тяжелые частицы, содержащиеся в нем, отбрасывались центробежной силой к стенкам корпуса 3. Ударившись о стенки, частицы падали в пылесборник 6. Отражатель 4 препятствовал возвращению частиц в газовый поток. Очищенный газ выходил из циклона через газоотборный патрубок 2. Удаление осадка осуществлялось через люк 5.

Чаще всего в автомобильных газогенераторных установках применяли комбинированную систему инерционной очистки и охлаждения газа в грубых очистителях – охладителях. Осаждение крупных и средних частиц в таких очистителях осуществлялось путем изменения направления и скорости движения газа. При этом одновременно происходило охлаждение газа вследствие передачи тепла стенкам очистителя. Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз.

Осаждение крупных и средних частиц в таких очистителях осуществлялось путем изменения направления и скорости движения газа. При этом одновременно происходило охлаждение газа вследствие передачи тепла стенкам очистителя. Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз.

Грубые охладители-очистители последовательно соединяли в батареи из нескольких секций, причем каждая последующая секция имела большее количество пластин. Диаметр отверстий в пластинах от секции к секции уменьшался (РИСУНОК 5Г).

Фильтры тонкой очистки

Для тонкой очистки газа чаще всего применяли очистители с кольцами. Очистители этого типа представляли собой цилиндрический резервуар, корпус 3 которого был разделен на три части двумя горизонтальными металлическими сетками 5, на которых ровным слоем лежали кольца 4, изготовленные из листовой стали. Процесс охлаждения газа, начавшись в грубых очистителях – охладителях, продолжался и в фильтре тонкой очистки. Влага конденсировалась на поверхности колец и способствовала осаживанию на кольцах мелких частиц. Газ входил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем двигателя. Для загрузки, выгрузки и промывки колец использовали люки на боковой поверхности корпуса.

Применялись конструкции, в которых в качестве фильтрующего материала использовалась вода или масло. Принцип работы водяных (барботажных) очистителей заключался в том, что газ в виде маленьких пузырьков проходил через слой воды и таким образом избавлялся от мелких частиц.

Процесс охлаждения газа, начавшись в грубых очистителях – охладителях, продолжался и в фильтре тонкой очистки. Влага конденсировалась на поверхности колец и способствовала осаживанию на кольцах мелких частиц. Газ входил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем двигателя. Для загрузки, выгрузки и промывки колец использовали люки на боковой поверхности корпуса.

Применялись конструкции, в которых в качестве фильтрующего материала использовалась вода или масло. Принцип работы водяных (барботажных) очистителей заключался в том, что газ в виде маленьких пузырьков проходил через слой воды и таким образом избавлялся от мелких частиц.

Высота барботажного слоя воды в очистителе установки ЦНИИАТ-УГ-1 повышалась от нуля до максимума (100 мм – 120 мм) по мере увеличения отбора газов. Благодаря этому обеспечивалась устойчивая работа двигателя на холостых оборотах и хорошая очистка газа на больших нагрузках. Предварительно охлажденный газ поступал расположенную по центру очистителя газораздаточную коробку. Боковые стенки коробки имели два ряда отверстий диаметром 3 мм. Отверстия были расположены наклонно от уровня воды до нижнего края стенок, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а внутри, соответственно – понижался. При этом газ, поступая внутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков поднимался вверх, сквозь наружный водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку окончательно очищался в слое колец.

Предварительно охлажденный газ поступал расположенную по центру очистителя газораздаточную коробку. Боковые стенки коробки имели два ряда отверстий диаметром 3 мм. Отверстия были расположены наклонно от уровня воды до нижнего края стенок, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а внутри, соответственно – понижался. При этом газ, поступая внутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков поднимался вверх, сквозь наружный водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку окончательно очищался в слое колец.

Вентилятор розжига

В автомобильных установках розжиг газогенератора осуществлялся центробежным вентилятором с электрическим приводом. При работе вентилятор розжига просасывал газ из газогенератора через всю систему очистки и охлаждения, поэтому вентилятор старались разместить ближе к смесителю двигателя, чтобы процессе розжига заполнить горючим газом весь газопровод.

Вентилятор розжига газогенераторной установки автомобиля УралЗИС-352 состоял из кожуха 6, в котором вращалась соединенная с валом электродвигателя крыльчатка 5. Кожух, отштампованный из листовой стали, одной из половин крепился к фланцу электродвигателя. К торцу другой половины был подведен газоотсасывающий патрубок газогенератора 4. Газоотводящий патрубок 1. Для направления газа при розжиге в атмосферу и при работе подогревателя – в подогреватель к газоотводящему патрубку был приварен тройник 3 с двумя заслонками 2.

Смеситель

Образование горючей смеси из генераторного газа и воздуха происходило в смесителе. Простейший двухструйный смеситель а представлял собой тройник с пересекающимися потоками газа и воздуха. Количество засасываемой в двигатель смеси регулировалось дроссельной заслонкой 1, а качество смеси – воздушной заслонкой 2, которая изменяла количество поступающего в смеситель воздуха.

Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во втором случае в центр смесителя подавался воздух, а по периферии – газ.

Простейший двухструйный смеситель а представлял собой тройник с пересекающимися потоками газа и воздуха. Количество засасываемой в двигатель смеси регулировалось дроссельной заслонкой 1, а качество смеси – воздушной заслонкой 2, которая изменяла количество поступающего в смеситель воздуха.

Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во втором случае в центр смесителя подавался воздух, а по периферии – газ.

Воздушная заслонка обычно была связана с рычагом, установленном на рулевой колонке автомобиля и регулировалась водителем вручную. Дроссельной заслонкой водитель управлял с помощью педали.

Методы уменьшения потерь мощности двигателей газогенераторных автомобилей

Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.

Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Эксплуатация автомобилей с газогенераторными установками

Эксплуатация автомобилей с газогенераторными установками имела свои особенности. В силу повышенной степени сжатия работа двигателя на бензине под нагрузкой допускалась лишь в крайних случаях и кратковременно: например, для маневрирования в гаражных условиях.

Инструкция категорически запрещала перевозить на газегенераторных автомобилях огнеопасные и легковоспламеняющиеся вещества, и тем более въезжать на территории, где не допускалось пользоваться открытым огнем – например, топливные склады. Разжигать газогенератор разрешалось только на открытой площадке.

Разжигать газогенератор разрешалось только на открытой площадке.

Розжиг газогенератора осуществлялся факелом, тягу в при этом создавал электрический вентилятор. Газ, прокачиваемый вентилятором в процессе розжига, через патрубок выходил в атмосферу. Момент готовности газогенератора к работе определяли, поджигая газ у отверстия выходного патрубка – пламя должно было гореть устойчиво. По окончании розжига вентилятор выключали и пускали двигатель.

При неисправности вентилятора газогенератор можно было разжечь самотягой. Для этого зольниковый и загрузочный люки газогенератора открывали, а под колосниковую решетку подкладывали «растопку» — стружку, щепу, ветошь. Под действием естественной тяги пламя распространялось по всей камере. После розжига люки закрывали и пускали двигатель.

Розжиг газогенератора при помощи работающего на бензине двигателя допускался инструкцией лишь в аварийных случаях, так как при этом возникала опасность засмоления двигателя.

При движении автомобиля водитель вынужден был принимать во внимание инерцию газогенераторного процесса. Чтобы обеспечить запас мощности, необходимо было поддерживать отбор газа, близкий к максимальному. Для преодоления трудных участков рекомендовалось заранее переходить на понижающие передачи и поднимать обороты двигателя, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.

Чтобы обеспечить запас мощности, необходимо было поддерживать отбор газа, близкий к максимальному. Для преодоления трудных участков рекомендовалось заранее переходить на понижающие передачи и поднимать обороты двигателя, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.

В отличие от бензиновых, газогенераторные автомобили требовали более частого пополнения топливом. Догрузку топлива в бункер производили в течение дня во время погрузочно-разгрузочных работ или стоянок.

Обслуживание газогенераторной установки было трудоемким. Чистка зольника газогенератора автомобиля УралЗИС-352 предусматривалась через каждые 250 – 300 км. Через 5000 – 6000 км газогенератор требовал полной чистки и разборки. Трубы охладителя рекомендовалось прочищать раз в 1000 км специальным скребком, входившим в комплект инструмента для обслуживания газогенераторной установки. Нижний слой колец фильтра тонкой очистки необходимо было промывать, выгрузив из фильтра на поддон, через 2500 – 3000 км пробега автомобиля. Верхний слой колец допускалось промывать каждые 10 000 км струей воды через люк в корпусе фильтра.

Оксид углерода СО опасен для человеческой жизни, по этому перед проведением работ по обслуживанию требовалось открыто все люки проветрить газогенераторную установку в течение 5 – 10 минут.

Дополнительные материалы:

За Рулем 1931 № 20 Автомобили на дровах

За Рулем 1933 № 16 Автомобили на дровах

За Рулем 1934 № 17 Газогенератор профессора Карпова

За Рулем 1935 № 1 Пробег газогенераторных автомашин

За Рулем 1935 № 2 Новый четырехосный газогенераторный автобус

За Рулем 1935 № 3 Первый автодоровский газогенератор

За Рулем 1935 № 14 Новый газогенератор для автомобиля ГАЗ-АА

Газогенератор на дровах своими руками — устройство, схема, сборка

7 февраля, 2014. Прочитано 27014 раз(а)

С каждым годом все больше внимания во всех сферах промышленности уделяется разработке и внедрению новых технологий, помогающих сбережению электроэнергии. Сфера производства отопительного оборудования так же не осталась в стороне и провела ряд исследований, позволивших сделать важные открытия и построить газогенератор на дровах. В таком приспособлении в результате сгорания в герметичной камере древесины выделяются газы, которые тоже сгорают, выделяя дополнительное тепло. Таким образом, используемое топливо полностью сжигается с максимальной отдачей тепла. Благодаря высокому коэффициенту теплоотдачи газогенераторного котла на дровах является экономным обогревающим приспособлением.

Сфера производства отопительного оборудования так же не осталась в стороне и провела ряд исследований, позволивших сделать важные открытия и построить газогенератор на дровах. В таком приспособлении в результате сгорания в герметичной камере древесины выделяются газы, которые тоже сгорают, выделяя дополнительное тепло. Таким образом, используемое топливо полностью сжигается с максимальной отдачей тепла. Благодаря высокому коэффициенту теплоотдачи газогенераторного котла на дровах является экономным обогревающим приспособлением.

Газогенераторный котел на дровах можно сделать и собственноручно, однако перед тем как приступить к его изготовлению, необходимо тщательно изучить его принцип работы. Изучив устройство газогенератора на дровах, можно обеспечить наиболее эффективную и безопасную работу котла.

Устройство и схема газогенераторного котла на дровах

Растопка газогенераторного котла аналогична процессу растопки обычной печи – точно так же укладывается топливо, непосредственно выполняется растопка, воздушная заслонка закрывается вполовину для предупреждения поступления кислорода внутрь камеры сгорания.

Устройство и принцип работы газогенератора является весьма простым. Котел состоит из двух камер, размещенных в одном корпусе. Одна камера предназначена для сжигания дров или иного твердого топлива (брикетов, соломы и пр.), другая – для сжигания выделяемого вследствие сгорания дров газа. Температура подымается. Горячий воздух циркулирует по воздухоотводам, захватывая холодный из нижних сопел, который также в процессе топки нагревается и вздымается вверх, что и отображает предоставленная схема газогенератора на дровах.

Благодаря такой конвекции помещение крайне быстро нагревается и длительное время остается теплым.

Изготовление газогенератора на дровах своими руками

Представленная выше схема воспроизводит принцип действия простого котла, поэтому сооружать газогенератор на дровах своими руками необходимо, не только опираясь на данные о работе составляющих элементов приспособления, которые изображены на чертеже, но и подробно ознакомившись с процессом работы уже готового устройства.

Прежде ознакомтесь с видео об устройстве самодельного газогенератора:

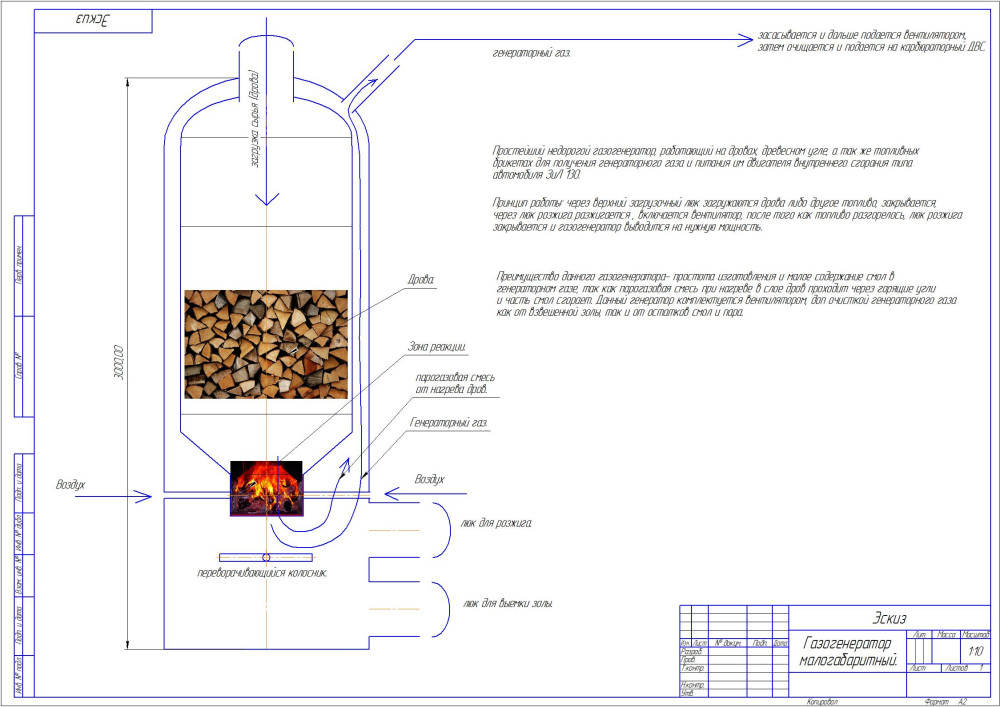

В качестве корпуса для будущего газогенератора служит металлическая бочка. В самой верхней части корпуса устанавливается бункер объемом 0,6 – 0,7 м3 для загрузки древесины.

Для расчета габаритов этого бункера, у нас на сайте есть калькулятор расчета бочки и других цилиндрических емкостей.

Также вверху газогенератора располагается юбочка, где изначально находится холодный воздух.

Образующийся в результате горения газ, вдуваясь через фурмы, проходит кольца грубой очистки.

Очищенный газ забирается из юбочки, охлаждается через фильтр охлаждения и выпускается. Фильтр охлаждения представляет собой зигзаг труб с металлическими кольцами, расположенными внутри.

На фильтре устанавливается приспособление с краном для сбора и спуска конденсата, образующегося при использовании сырой древесины.

Если дрова очень влажные, то газ, попадая в юбочку и контактируя с холодным воздухом, оставляет много воды, которая проходит через сепаратор и сливается по ленте слива. Сепаратор изготавливается из трубы, в которую вставляется ребристая пластина.

Если необходим сухой воздушный газ, то вентиль слива перекрывается, а вентиль на газовой трубе, расположенной за сепаратором, открывается. Газ, попадая из маленькой трубы в большую трубу сепаратора, оставляет капли росы и направляется в зону горения.

При желании в нижней части корпуса можно делается емкость для нагрева воды. Такая вода будет нагреваться с помощью обратного горючего газа, который в процессе нагрева будет дополнительно охлаждаться.

При необходимости образующийся в процессе горения газ можно опять-таки использовать как дополнительное горючее для нагрева, повернув определенный вентиль и направив горючий газ в дополнительную зону горения. Тогда выпускаться через фильтр охлаждения будет только оставшийся газ СО2.

Тогда выпускаться через фильтр охлаждения будет только оставшийся газ СО2.

Остались вопросы? Создайте тему за 2 минуты у нас на форуме. Получите ответ Прораба и других пользователей. Это бесплатно. Без регистрации.

Рекомендуем вам еще:

Автомобиль на дровах? в России — CARobka.ru

С момента начала производства автомобилей люди начали задумываться о разных источниках энергии. Первые автомобили, ввиду отсутствия альтернатив, работали на пару, затем появились редкие образцы автомобилей, работающие на основе электроэнергии, и только спустя десятки лет был изобретен двигатель внутреннего сгорания.

Однако поиски новых источников энергии для автомобилей не оканчиваются и по сегодняшний день. Инженеры преследуют разные цели: одних заботят экологические аспекты, другие грезят разрушить нефтяную монополию. Но в большинстве своем изобретатели ищут более экономичный вид энергии.

Многократно в различных источниках проскальзывали новости об умельцах из глубинки, которые дорабатывали свои авто для движения на основе спиртосодержащих продуктов или подсолнечного масла. Сегодня же речь пойдет о газогенераторах, основанных на горении. Хотя уже в 30-х годах люди пользовались этой технологией, сегодня находится масса любителей данной альтернативы ДВС.

Сегодня же речь пойдет о газогенераторах, основанных на горении. Хотя уже в 30-х годах люди пользовались этой технологией, сегодня находится масса любителей данной альтернативы ДВС.

Как это работает?

В транспортное средство устанавливается специальный газогенератор, в котором под воздействием высокой температуры происходит сложный термохимический процесс, в результате которого топливо расщепляется на простейшие элементы, делящиеся на полезный газ — этилен (C2h5), метан, угарный газ, водород, и бесполезный — азот, двуокись углерода.

После процесса расщепления в топке происходит охлаждение, фильтрация газа и его поступление в ДВС.

Что может быть использовано как топливо?

В основном используются дрова или древесный уголь, но список не ограничивается ими. Пластик, резина, полиэтилен, тряпичная ветошь, различный мусор, помёт и многие другие виды отходов могут войти в состав топлива (конечно, расход топлива и состав газа меняются в зависимости от продуктов сгорания). Любители утверждают, что благодаря работе их автомобилей придорожная полоса оказывается очищенной от разного рода мусора.

Любители утверждают, что благодаря работе их автомобилей придорожная полоса оказывается очищенной от разного рода мусора.

Учитывая стоимость дров и древесного угля, нельзя забывать о различных отходах производств, которые могут быть использованы как топливо, — лузга семечек, скорлупа орехов, стержни кукурузы, отработанный кофе после кофемашин, сено, торф, разновидности угля.

Какова реальная экономия, расход топлива?

Пожалуй, самый волнующий вопрос. В среднем при расходе автомобиля 10 л бензина на 100 км потребление газогенератора составляет 20 кг дров. При этом мощность снижается всего на 4% по сравнению с бензином, а значит двигатель также может выдавать необходимую скорость.

Таким образом, 1 литр бензина = 2–3 килограмма дров. Стоимость килограмма дров примерно в 3 раза меньше, чем стоимость литра бензина, поэтому на этапе расчета экономии разница не ощутима. Однако она имеется.

Каково время запуска газогенератора?

На запуск двигателя на древесном угле требуется от 10 до 30 секунд, на дровах (и мусоре) — от 5 до 15 минут.

А не погубит ли такой газ ДВС?

Октановое число газа, получаемого таким способом, — 110–120, что снижает детонацию и в целом менее разрушительно влияет на двигатель. Газ не смывает масляную плёнку, в результате чего работа двигателя становится более тихой и ровной. Однако при неправильно организованной фильтрации газа (изначально в 1м3 газа около 3 грамм пыли) пыль может действовать деструктивно на поршни. Поэтому важнейшими этапами при разработке газогенератора является продуманная система фильтрации и охлаждения (по результатам экспериментов было выяснено, что при увеличении температуры газа с 20 до 70 градусов Цельсия мощность ДВС падает на 25%).

Вредные выхлопы, вырубка леса и прочие вопросы экологии

При сжигании только органических веществ количество вредных выбросов будет стремиться к нулю — в результате работы двигателя ничего, кроме углекислого газа, на выходе не будет. По результатам исследований, проводимых в Европе, такие автомобили в десятки раз экологичнее транспортных средств, движущихся на бензине или газу. Так происходит из-за того, что процесс генерации газа происходит на очень высоких температурах (до 1 000 градусов Цельсия), ввиду чего топливо расщепляется на простейшие элементы.

Так происходит из-за того, что процесс генерации газа происходит на очень высоких температурах (до 1 000 градусов Цельсия), ввиду чего топливо расщепляется на простейшие элементы.

Вопрос вырубки леса также беспокоит многих, кто сталкивается с газогенераторами. Хочется заметить, что для обеспечения таких автомобилей топливом не обязательно вырубать лес. Многие приверженцы этой технологии пользуются ветками и дровами от умерших деревьев, которых много и в наших лесополосах. Таким образом, бесплатный сухостой и валежник также могут быть использованы как топливо. Кроме того, производство бензина наносит гораздо больший вред окружающей среде, поэтому даже при вырубке леса уровень полезности последнего метода гораздо выше. Конечно, ни на одной заправке вам не предложат отсыпать дров или угля как топлива, поэтому газогенератор подходит далеко не всем.

Кому подходит газогенератор?

В первую очередь жителям глубинки, где сложно найти/дорого стоит топливо (бензин или газ). Однако у жителей городов также часто есть потребность в газогенераторах (по разным причинам).

Однако у жителей городов также часто есть потребность в газогенераторах (по разным причинам).

Например, житель Англии, Колин Дэвисон, с друзьями проехал всю Англию (а это 2 575 км), заправляя свой автомобиль отходами кофе! Маршрут был проложен между 37 кофейными магазинами, в которых они брали отработанное кофе, в результате чего их путешествие было занесено в книгу рекордов Гиннесса. Максимальная скорость — 105 км/час.

Йохан Линель, житель Швеции, проехал всю Швецию (5 420 км) за 20 дней на дровах. Расход топлива составил 7 куб. метров древесины. При этом максимальная скорость составляла до 150 км/час.

Житель Украины, Андрей Лагунов, пошел ещё дальше — он сделал курс «Авто на дровах своими руками», а также собрал множество информации о газогенераторах и их владельцах. Любой желающий, по словам Андрея, может сделать газогенератор своими руками за несколько дней, потратив на его создание менее 50$.

Вывод

Если верить информации, что запасов нефти хватит человечеству на 30–40 лет, то поиск альтернативных видов энергии можно считать оправданным. Количество древесины, необходимой для повсеместного перехода населения на такой метод, невообразимо велико.

В любом случае, главное — чтобы люди использовали новые технологии по мере необходимости и продолжали поиски, ведь любая новая разработка (или улучшение старой технологии) благотворно воздействует на эффективность процессов нашей жизнедеятельности.

А для тех, кто интересуется электромобилями, у нас тоже есть интересная публикация.

Газогенератор на дровах своими руками — устройство, схема, сборка

С каждым годом больше внимания во всех сферах индустрии уделяется разработке и внедрению новых технологий, помогающих сбережению электроэнергии. Сфера производства отопительного оборудования так же не осталась в стороне и провела ряд исследовательских работ, позволивших сделать принципиальные открытия и выстроить газогенератор на дровах. В таком приспособлении в итоге сгорания в герметичной камере древесной породы выделяются газы, которые тоже сгорают, выделяя дополнительное тепло. Таким макаром, применяемое горючее вполне сжигается с наибольшей отдачей тепла. Благодаря высочайшему коэффициенту теплопотери газогенераторного котла на дровах является экономичным обогревающим приспособлением.

В таком приспособлении в итоге сгорания в герметичной камере древесной породы выделяются газы, которые тоже сгорают, выделяя дополнительное тепло. Таким макаром, применяемое горючее вполне сжигается с наибольшей отдачей тепла. Благодаря высочайшему коэффициенту теплопотери газогенераторного котла на дровах является экономичным обогревающим приспособлением.

Газогенераторный котел на дровах можно сделать и своими руками, но перед тем как приступить к его изготовлению, нужно кропотливо изучить его механизм работы. Исследовав устройство газогенератора на дровах, можно обеспечить более эффективную и неопасную работу котла.

Устройство и схема газогенераторного котла на дровах

Растопка газогенераторного котла подобна процессу растопки обыкновенной печи – точно так же укладывается горючее, конкретно производится растопка, воздушная заслонка запирается вполовину для предупреждения поступления кислорода вовнутрь камеры сгорания.

Устройство является очень обычным. Котел состоит из 2-ух камер, размещенных в одном корпусе. Одна камера создана для сжигания дров либо другого твердого горючего (брикетов, травы и пр.), другая – для сжигания выделяемого вследствие сгорания дров газа. Температура поднимается. Жаркий воздух циркулирует по воздухоотводам, захватывая прохладный из нижних сопел, который также в процессе топки греется и вздымается ввысь, что и показывает предоставленная схема газогенератора на дровах.

Одна камера создана для сжигания дров либо другого твердого горючего (брикетов, травы и пр.), другая – для сжигания выделяемого вследствие сгорания дров газа. Температура поднимается. Жаркий воздух циркулирует по воздухоотводам, захватывая прохладный из нижних сопел, который также в процессе топки греется и вздымается ввысь, что и показывает предоставленная схема газогенератора на дровах.

Благодаря таковой конвекции помещение очень стремительно греется и долгое время остается теплым.

Изготовка газогенератора на дровах своими руками

Представленная выше схема воспроизводит принцип деяния обычного котла, потому сооружать газогенератор на дровах своими руками нужно, не только лишь делая упор на данные о работе составляющих частей приспособления, которые изображены на чертеже, да и тщательно ознакомившись с процессом работы уже готового устройства.

До этого ознакомтесь с видео об устройстве самодельного газогенератора:

В качестве корпуса для грядущего газогенератора служит железная бочка. В самой высшей части корпуса устанавливается бункер объемом 0,6 – 0,7 м3 для загрузки древесной породы.

В самой высшей части корпуса устанавливается бункер объемом 0,6 – 0,7 м3 для загрузки древесной породы.

Также вверху газогенератора размещается юбочка, где вначале находится прохладный воздух.

Образующийся в итоге горения газ, вдуваясь через фурмы, проходит кольца грубой чистки.

Очищенный газ забирается из юбочки, охлаждается через фильтр остывания и выпускается. Фильтр остывания представляет собой зигзаг труб с металлическими кольцами, расположенными снутри.

На фильтре устанавливается приспособление с краном для сбора и спуска конденсата, образующегося при использовании сырой древесной породы.

Если дрова очень мокроватые, то газ, попадая в юбочку и контактируя с прохладным воздухом, оставляет много воды, которая проходит через сепаратор и соединяется по ленте слива. Сепаратор делается из трубы, в которую вставляется ребристая пластинка.

Если нужен сухой воздушный газ, то вентиль слива перекрывается, а вентиль на газовой трубе, расположенной за сепаратором, раскрывается. Газ, попадая из малеханькой трубы в огромную трубу сепаратора, оставляет капли росы и направляется в зону горения.

Газ, попадая из малеханькой трубы в огромную трубу сепаратора, оставляет капли росы и направляется в зону горения.

При желании в нижней части корпуса можно делается емкость для нагрева воды. Такая вода будет греться при помощи оборотного горючего газа, который в процессе нагрева будет дополнительно охлаждаться.

По мере надобности образующийся в процессе горения газ можно опять-таки использовать как дополнительное горючее для нагрева, повернув определенный вентиль и направив горючий газ в дополнительную зону горения. Тогда выпускаться через фильтр остывания будет только оставшийся газ СО2.

Вам будет любопытно:

- Кран-балка своими руками

- Копалка (картофелекопалка) для мотоблока своими руками

- Минитрактор из мотоблока Нева своими руками: чертежи, фото, видео

- Фрезерный стол для ручного фрезера своими руками

- Станок для профилирования бруса своими руками

Комментирование и размещение ссылок запрещено.

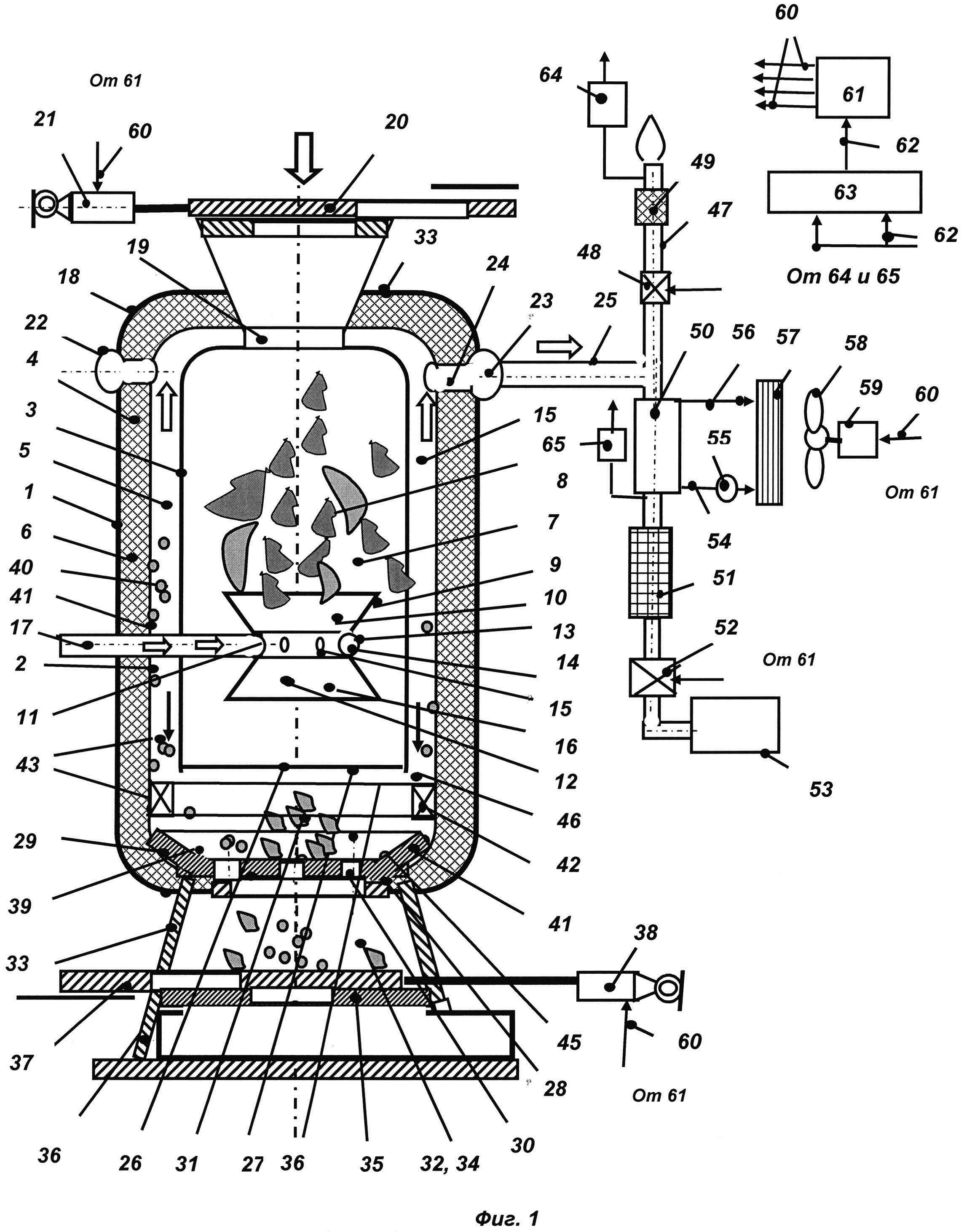

чертежи, устройство, схема, сборка, видео инструкция

Природный газ – самый дешевый и самый эффективный источник тепла. К сожалению, магистральный газопровод проведен не во все регионы нашей родины, и даже не везде подвозят баллонный. Тем не менее, это не повод отказываться от его использования при отоплении дома с тем лишь исключением, что придется сделать газогенератор на дровах своими руками. Это альтернативный способ отопления, где в качестве базового топлива будут использоваться не только дрова, но опилки, пеллеты, отходы деревообрабатывающей промышленности и т.д.

В статье мы подробно рассмотрим, как правильно сделать такой агрегат, что для этого понадобится, а также разберемся в преимуществах и возможных его недостатках.

Как это работает

Для того, чтобы добыть природный газ, не обязательно искать месторождение и открывать скважину, можно воспользоваться пиролизным котлом. Это особый вид котельного оборудования, где топливо сгорает при минимальном доступе кислорода, распадаясь на древесный остаток (уголь) и горючий газ (пропилен и этилен).

Учитывая то, что одновременно с топливом происходит процесс сгорания пиролизных газов, эффективность котла увеличивается в 1,5-2 раза при одинаковом с обычным котлом расходе топлива.

Медленное сгорание топлива (дров, опилок, пеллет и т.д.) обеспечивает гораздо более длительный процесс горения (12 часов по сравнению с 3-4 часами в обычном).

На схеме видно, по какому принципу работает пиролизный котел и как идет процесс образования горючего (древесного) газа.

Являясь уже, по сути, газогенераторным оборудованием, такой котел выполняет ряд задач, а именно:

- Производит низкомолекудярные олефины в результате сгорания дров и входящей в их состав целлюлозы.

- Очищает олефины от всех сторонних примесей, в результате чего получается чистый горючий газ.

-

Охлаждает газы за счет уменьшения количества энергии при окончательном сгорании топлива.

Пиролизный котел всегда разделен на 2 камеры, в одной из которых сгорает основное топливо при минимальном доступе кислорода, во вторую поступают выработанные газы и при подкачке воздуха происходит их сгорание.

Подобная оптимизация процесса сгорания позволяет решить сразу 2 ключевых задачи – увеличение коэффициента полезного действия котла и возможность организовать водонагревательный котел за счет соединения с водяной рубашкой.

Процесс пиролиза обеспечивает полное сгорание топлива с максимальной отдачей тепла, что на выходе дает более 35% экономии расходов.

Газогенераторный котел на дровах вполне можно сделать и своими руками, но перед этим необходимо понять принцип его работы, устройство камер внутреннего сгорания и технику безопасности, чтобы исключить малейшие нарушения технологии.

Устройство модели на дровах и схема

Данный вид котла растапливается точно по такому же принципу, как и обычный котел на твердом топливе. Дрова, пеллеты, брикеты, опилки и прочие виды топлива закладываются в нижнюю камеру, поджигаются, после чего открывается воздушная заслонка для создания тяги.

Дрова, пеллеты, брикеты, опилки и прочие виды топлива закладываются в нижнюю камеру, поджигаются, после чего открывается воздушная заслонка для создания тяги.

Воздушная заслонка должна быть открыта только наполовину, чтобы избежать излишнего поступления воздуха в камеру сгорания.

Устройство самодельного газогенераторного котла очень простое. Основу составляют 2 камеры, закрытые в один корпус. В нижней сгорает твердое топливо, в верхней – дровяной газ. При этом нагреваемый воздух постоянно циркулирует по воздуховодам — теплый поднимается вверх и выходит наружу, холодный подсасывается снаружи нагревается и также выходит. Этот процесс продолжается до той поры, пока в камере тлеет топливо.

Конвекция газогенераторного котла на дровах прогревает помещение достаточно быстро (50 кв.м. за 60-90 минут), при этом тепло сохраняется более длительный период времени.

Как сделать своими руками

На схеме, изображенной выше, видно, как функционирует котел, где и какие камеры расположены, поэтому прежде чем приступать к собственноручной сборке, необходимо разобраться с принципом работы готового котла, а также использовать чертеж котла, работающего на твердом топливе.

На видео вы можете посмотреть, как работает газогенераторный котел:

- Основой котла (корпусом) служит любая металлическая бочка, подойдет даже использованный газовый баллон. Можно сделать такой цилиндр из листа стали 8-10 мм толщиной, для чего сварить его по окружности и приварить дно.

- В верхней части цилиндра делаете камеру минимальным объемом 0,7 куб.м, куда в дальнейшем будет загружаться твердое топливо.

Для того, чтобы рассчитать объем бункера для загрузки топлива, воспользуйтесь таблицей. С ее помощью можно рассчитывать объем любого котла, который вы планируете делать своими руками.

-

На самом верху цилиндра привариваете дополнительный круг стали, из которого будет происходить забор холодного воздуха (юбка).

- Для очистки древесного газа от сторонних примесей используются кольца грубой очистки. Поддув его происходит через фурму.

- Для охлаждения газа из юбки забирается холодный воздух. Он проходит по зигзагу труб, оснащенному несколькими металлическими кольцами, постепенно охлаждаясь.

- Если используется для горения недостаточно сухое топливо, во время работы котла собирается конденсат. Его необходимо регулярно спускать, для чего используется подобный кран.

-

Газогенераторный котел – единственный в линейке отопительного оборудования, который позволяет использовать даже влажные – свежесрубленные – дрова. При контакте с холодным воздухом, поступающим из юбки, образуется слишком большое количество воды, которое необходимо постоянно спускать. Для этой цели используется т.н. сепаратор.

Его изготавливают из трубы диаметром 3-5 мм, куда вставляют пластину с ребрами. Проходя по сепаратору, вода выводится из системы по ленте слива.

Его изготавливают из трубы диаметром 3-5 мм, куда вставляют пластину с ребрами. Проходя по сепаратору, вода выводится из системы по ленте слива.

- Для повышения мощности газогенераторного котла требуется сухой газ. Для этого достаточно закрыть кран слива конденсата и открыть кран на газовой трубе, которая расположена сразу за сепараторной трубкой. Когда газ поступает из небольшой трубы в большую, он распадается на газообразную и жидкую фракции, после чего переходит в камеру сгорания.

- Для обогрева больших площадей рекомендуется устанавливать водяной контур. Можно даже сделать отдельную камеру в газогенераторном котле, где будет нагреваться с помощью поступающего горючего газа вода. За счет конвекции при нагреве происходит одновременное его охлаждение.

-

При выполнении обвязки котла рекомендуется использовать газ в качестве источника дополнительного горючего.

Для этого достаточно подсоединить контур и открыть вентиль подачи газа в прибавочную зону.

Для этого достаточно подсоединить контур и открыть вентиль подачи газа в прибавочную зону.

Советы и отзывы специалистов

- Камеры сгорания изготавливают из низкоуглеродистой стали, не подверженной воздействию высоких температур и конденсата.

- Внутри корпуса камеры сгорания закрепляются болтами.

- Крышка корпуса и камеры всегда уплотняется, чтобы исключить неконтролируемое попадание воздуха внутрь. В качестве уплотнителя можно использовать асбестовый шнур.

- Корпус газогенераторного котла лучше всего изготовить из пустого газового баллона. Чтобы исключить риск возгорания остатков газа во время монтажных работ, наполните его до краев водой.

- Обязательно устанавливайте на газогенераторе обратный клапан, который предотвратит выход газа.

- Для нагнетания воздуха можно использовать вентилятор, но в этом случае котел будет энергозависимым.

-

Колосниковая решетка для камеры сгорания твердого топлива изготавливается из чугунных полос.

Для того, чтобы такой агрегат было удобно чистить, сделайте центр колосника подвижным.

Для того, чтобы такой агрегат было удобно чистить, сделайте центр колосника подвижным. - Предусмотрите в загрузочной камере люк – при избытке топлива и газа он позволит сбросить часть балласта.

- Для изготовления газогенераторного котла своими руками обязательно используйте чертежи, а еще лучше – вышедший из строя котел, чтобы в точности соблюсти все пропорции и размеры.

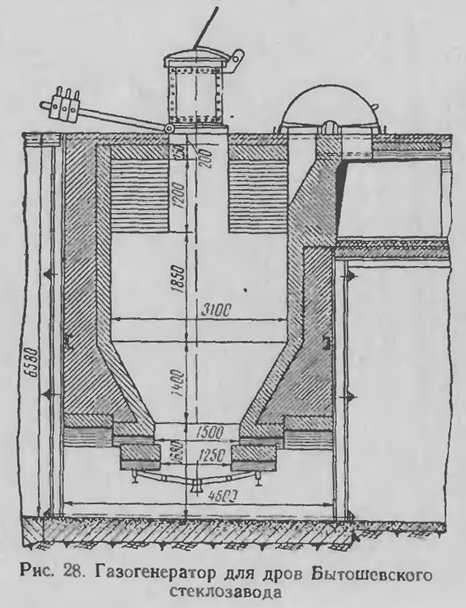

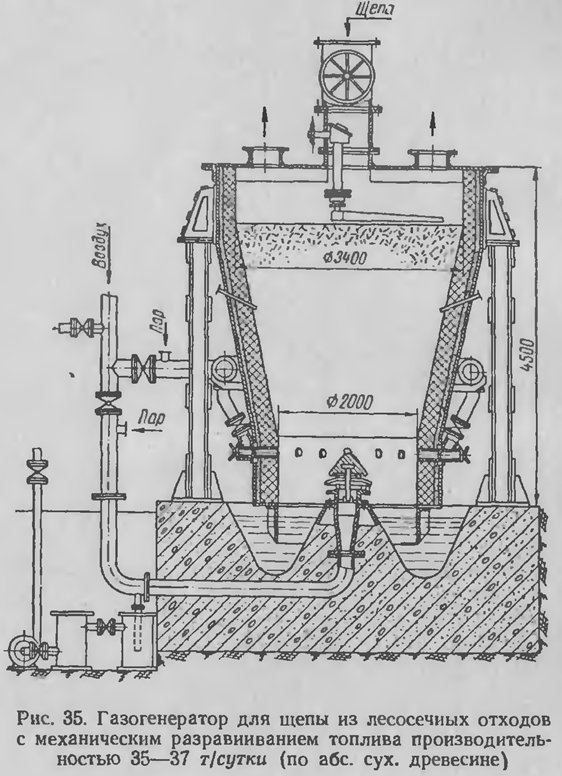

Газогенераторные установки. Переработка отходов в полезную энергию. — Портал-Энерго.ru

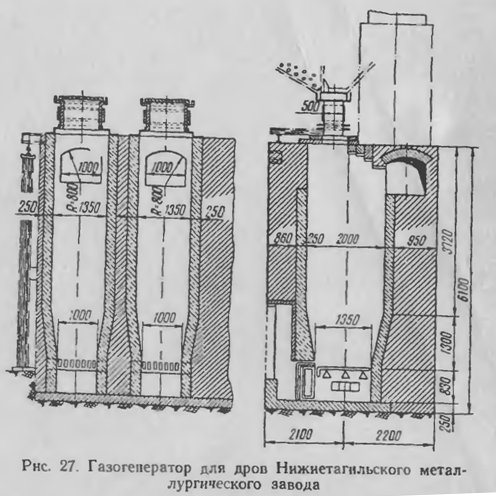

На фото газогенераторная устновка AZSD

Газогенераторы — не новое явление в технике. Во время Великой Отечественной Войны топливо поставлялось в основном для фронта. Поэтому грузовые и, даже, легковые машины ездили на дровах. В газогенераторную колонку загружались чурки или деревянные обрезки, газогенератор вырабатывал газ, на котором работал двигатель внутреннего сгорания. Хорошую мощность на таком топливе развить было невозможно, но машины ездили относительно надежно. В настоящее время, в Северной Корее, наши ЗИЛы тоже ездят на дровах.

В настоящее время, в Северной Корее, наши ЗИЛы тоже ездят на дровах.

Сама газификация топлива получила распространение в конце 19 века. В основе газогенерации лежит сжигание твердого топлива в обедненной кислородом среде. Подача воздуха обеспечивается на уровне 30-35% от теоретически необходимого для горения уровня. Поэтому можно говорить скорее об управляемом тлении, чем о горении.

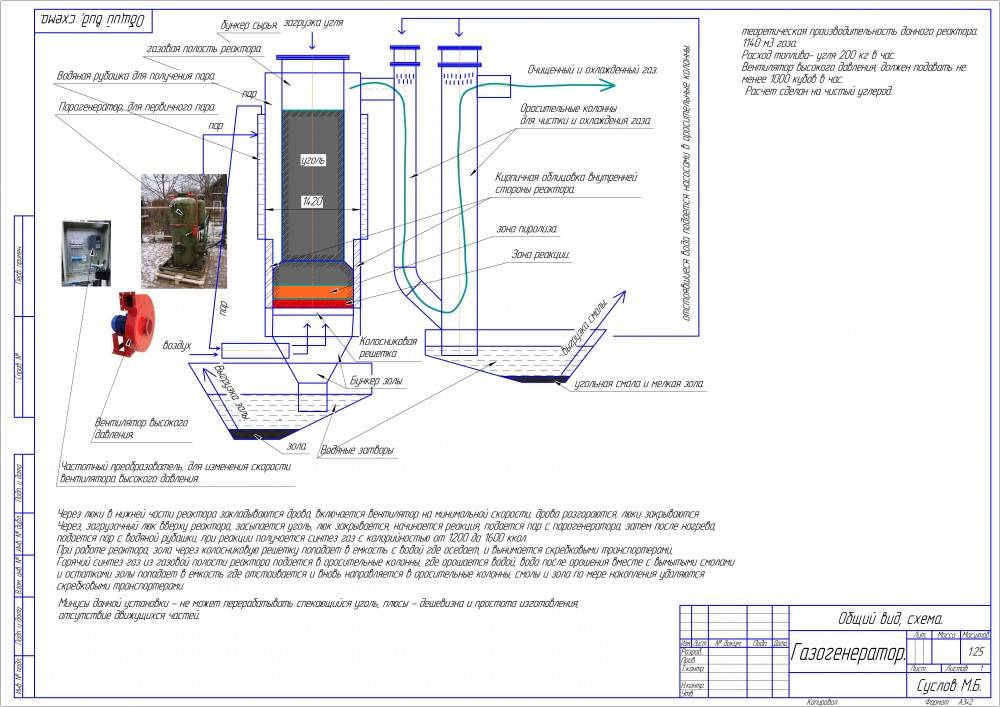

Древесный газогенератор. Принцип работы.

Температура горения 900-1200 градусов. Малое поступление воздуха в топку обеспечивается заслонками и конструктивно, благодаря чему в процессе низкотемпературного пиролиза образуются горючие газы, которые могут отводиться, очищаться и сжигаться в других устройствах. Например, в газопоршневых двигателях, бытовых газовых горелках, удаленных топочных устройствах. Конструктивно печь устроена так, что обеспечивается отделение горючих газов СО, СН4, Н2 от баластных негорючих газов, входящих в состав воздуха. Так же предусматривается подогрев подаваемого в печь воздуха теплом отводимых газов. Применение этих мер обеспечивает КПД газоненераторной установки около 85%. Объем генерируемого горючего газа составляет примерно 2,2 м3 на 1 кг сожженного топлива.

Применение этих мер обеспечивает КПД газоненераторной установки около 85%. Объем генерируемого горючего газа составляет примерно 2,2 м3 на 1 кг сожженного топлива.

В качестве топлива в газогенераторах используется щепа с размером до 50 мм и, примерно, 20% опилок. Имеются установки с использованием в топливной смеси торфяной крошки, зерновых отходов, пищевой упаковки. Влажность подаваемой смеси до 20%. В то же время, имеются конструкции, предусматривающие влажность топлива до 60% и досушивание смеси в процессе подачи в топку: подача топливной крошки происходит постепенно и просохнуть она успевает до попадания в зону горения. В промышленных газогенераторах подача топлива производится шнеком, вращение которого обеспечивается от электродвигателя с регулируемой частотой вращения. В небольших установках — подача топлива из бункера в зону горения.

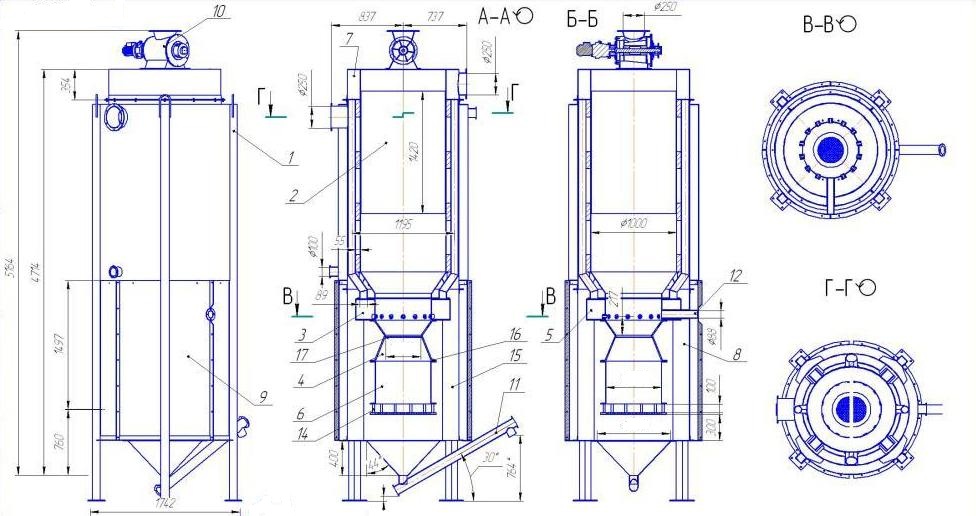

Топка конструктивно исполняется в виде футерованной жаростойким кирпичом шахты объемом до от 0,5 до 4,5 кубометров. Установка с тепловой мощностью 50 кВт имеет объем топки 0,65 м3 и вес 320 кг, расход топлива 22 кг в час. Установка с мощностью 1 МВт, имеет топку объемом 4,4 м3 и вес 5 тонн, расход топлива 430 кг в час.

Установка с мощностью 1 МВт, имеет топку объемом 4,4 м3 и вес 5 тонн, расход топлива 430 кг в час.

Особенностью газогенераторных установок является отсутствие дымления, поскольку при медленном горении углерод не выносится с отходящими газами, преобразуясь в газовую смесь. Теплотворная способность газовой смеси несколько ниже природного газа, но вполне достаточна для использования такого газа в быту и для привода двигателей внутреннего сгорания.

Газогенераторные установки: экономика эксплуатации

Для средних и малых энергетических предприятий, деревообрабатывающих производств применение газогенераторных установок очень выгодно. Если нет необходимости отделения газовой смеси, газогенераторные установки работают как весьма эффективные теплогенераторы, обеспечивая нужды в тепловой энергии для технологических нужд и в отоплении. Очень эффективно применение газогенераторных установовок на деревобрабытывающих предприятиях для сушки древесины.

При работе газогенератора в составе твердотопливного котла можно сжигать отходы практически любой длины. Одновременно решаются экологические проблемы и проблемы утилизации отходов, снижается себестоимость выпускаемой продукции. Анализ затрат на отопление сушильных камер и промышленных зданий и сооружений, применяющих газогенераторные установки показывает, что затраты на топливо от 3 до 25 раз меньше, чем при традиционном его сжигании в котлах или отоплении электронагревательными установками. При использовании в качестве топлива отходов деревообработки собственного производства экономический эффект возрастает. Опыт эксплуатации отопительного оборудования с использованием газогенераторов в составе сушильных камер показал, что срок их окупаемости находится в пределах от 2-х месяцев до 1 года.

Одновременно решаются экологические проблемы и проблемы утилизации отходов, снижается себестоимость выпускаемой продукции. Анализ затрат на отопление сушильных камер и промышленных зданий и сооружений, применяющих газогенераторные установки показывает, что затраты на топливо от 3 до 25 раз меньше, чем при традиционном его сжигании в котлах или отоплении электронагревательными установками. При использовании в качестве топлива отходов деревообработки собственного производства экономический эффект возрастает. Опыт эксплуатации отопительного оборудования с использованием газогенераторов в составе сушильных камер показал, что срок их окупаемости находится в пределах от 2-х месяцев до 1 года.

Применение газогенераторных установок для выработки электроэнергии показывает, что экономически они более эффективны, чем остальные объекты малой энергетики. Причиной тому невысокая стоимость оборудования и возможность использования отходов производства, мусора, сорной древесины. В Якутии был произведен подсчет выгоды применения газогенераторных установок взамен дизельных генераторов. Экономия по топливу составила 14 раз, срок окупаемости установок от 1 года до 3 лет. При этом был решен ряд экологических проблем с необходимостью утилизации больного леса и лесных завалов.

В Якутии был произведен подсчет выгоды применения газогенераторных установок взамен дизельных генераторов. Экономия по топливу составила 14 раз, срок окупаемости установок от 1 года до 3 лет. При этом был решен ряд экологических проблем с необходимостью утилизации больного леса и лесных завалов.

Топливо для гезогенераторных установок

Некоторую проблему составляет заготовка топлива и его подготовка для сжигания. Но технически эта проблема легко разрешима. На рынке существует широкое предложение разного рода дробилок и измельчителей, как мобильных, так и стационарных. Если исполнять все требования к вырубкам, то после них на лесосеке не должно оставаться древесных отходов. Мобильные измельчители древесины вполне обеспечивают поставку сырья для газогенераторных установок необходимой кондиции.

Некоторые промышленные предприятия, имеющие газонегераторные установки, не закупают опилки и щепу, а получают деньги за их утилизацию. Учитывая стоимость вывоза мусора на свалку и возможные штрафные санкции, предприятиям выгоднее сдать древесный мусор за небольшие деньги на сжигание. Владелец же газогенераторной установки получает при этом тепло для своих нужд не за деньги, а с доплатой.

Владелец же газогенераторной установки получает при этом тепло для своих нужд не за деньги, а с доплатой.

Автор: Коваль Сергей Петрович

Деревянный генератор на заднем дворе — Возобновляемая энергия

Иногда трудно решить, что является большим финансовым бременем: расходы на эксплуатацию автомобиля или расходы на обеспечение семьи электроэнергией и теплом. Итак, чтобы уменьшить нагрузку в обоих случаях, ребята из исследовательского центра MOTHER EARTH NEWS потратили последние несколько месяцев на разработку и тестирование различных систем, в которых используются недорогие, а иногда и бесплатные древесные отходы в качестве замены дорогостоящим ископаемое топливо.

В статье «Грузовик на древесном газе: дорожная энергия от газификации древесины» мы подробно рассказали, как сделать газификатор для древесины достаточно маленьким, чтобы приводить в действие автомобиль или пикап, примерно за 125 долларов в деталях и материалах. В этом отчете мы также упомянули, что находимся в процессе адаптации технологии к стационарной генерирующей системе. Что ж, всего за несколько дней до крайнего срока выпуска этого выпуска наша исследовательская группа завершила работу над этим дровяным генератором. И — хотя у нас еще не было возможности посвятить достаточно рабочего времени устройству, чтобы убедить нас в том, что дизайн настолько хорош, насколько мы можем его сделать — наше первоначальное тестирование, похоже, показывает, что он будет работать так же хорошо, как и любые обычные резервный генератор, работающий на топливе, аналогичной мощности в , в дополнение к для обеспечения достаточного количества горячей воды для обогрева дома!

Что ж, всего за несколько дней до крайнего срока выпуска этого выпуска наша исследовательская группа завершила работу над этим дровяным генератором. И — хотя у нас еще не было возможности посвятить достаточно рабочего времени устройству, чтобы убедить нас в том, что дизайн настолько хорош, насколько мы можем его сделать — наше первоначальное тестирование, похоже, показывает, что он будет работать так же хорошо, как и любые обычные резервный генератор, работающий на топливе, аналогичной мощности в , в дополнение к для обеспечения достаточного количества горячей воды для обогрева дома!

С самого начала этого проекта мы не только хотели создать рабочий демонстрационный образец, который позволил бы посетителям нашей эко-деревни увидеть — и, в некоторых случаях, позже повторить — то, что мы сделали, но также хотели создать безупречный функциональный источник переменного тока, который будет полностью обеспечивать нашу ремонтную мастерскую, тем самым уменьшая нашу зависимость от местных коммунальных услуг.

Как оказалось, мы смогли достичь наших целей … и для этого использовали недорогой лом или запчасти со свалки, которые мы подключили к 10-киловаттному генератору переменного тока на 120/240 В, первоначально приобретенному для гидроэлектростанции. (См. «Материнская гидроэлектростанция». Поскольку напор и сток на нашем гидроэлектростанции имеют потенциал чуть более 2 кВт, мы решили заменить там негабаритный генератор переменного тока более подходящим генератором мощностью 2,5 кВт, таким образом, более крупная установка доступна для использования с древесно-газовой установкой.)

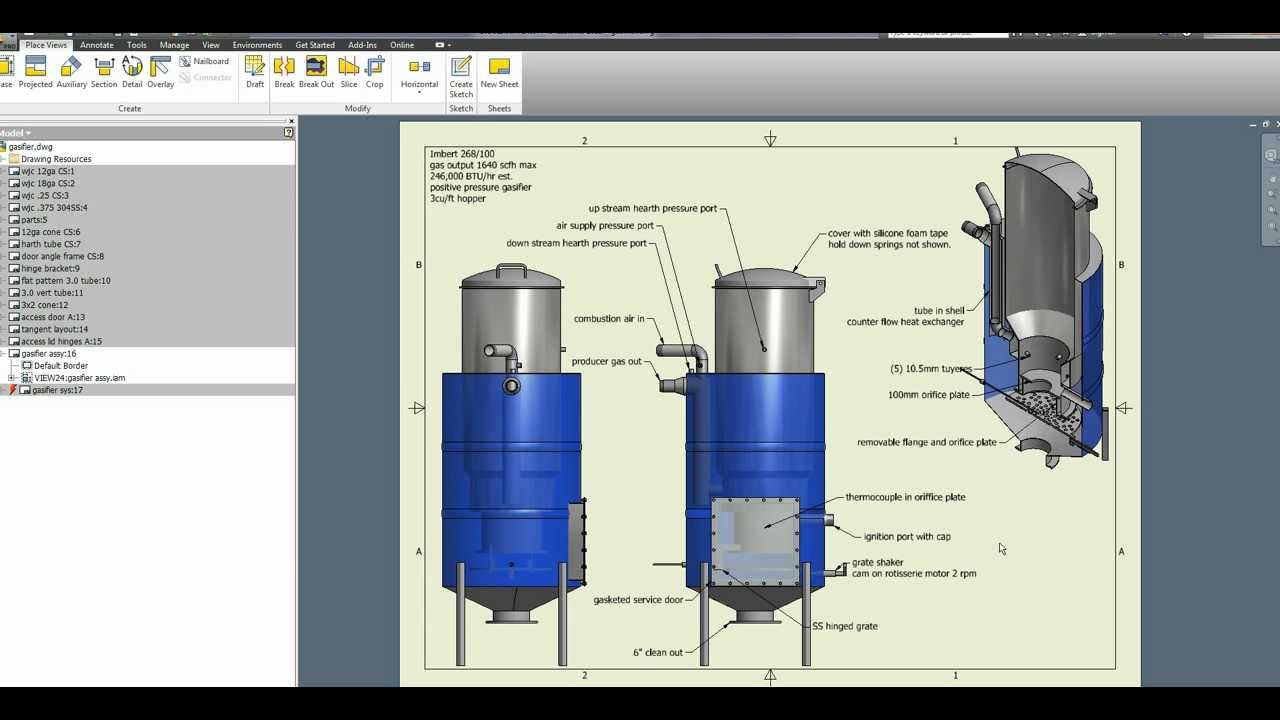

Газификаторы, конденсаторы и фильтры

Система получения электричества из металлолома на удивление проста. Для начала, вместо того, чтобы использовать только один газификатор, мы решили использовать и два , подключенных независимо друг от друга, чтобы двигатель работал без перебоев. (В качестве дополнительного преимущества эта установка также позволяет нам чистить или обслуживать одну камеру, в то время как другая поддерживает работу установки. ) И поскольку в стационарном режиме резервуары с древесным наполнителем не подвержены вибрации и перемещению, которые они могли бы столкновение, если установлено на транспортном средстве, мы пошли дальше и установили электромеханический встряхиватель решетки (сделанный из двигателя автомобильного стеклоочистителя) в каждой топке, чтобы гарантировать, что остатки топлива не накапливаются, и остановить поток горючего «дымового» топлива производится газификаторами.

) И поскольку в стационарном режиме резервуары с древесным наполнителем не подвержены вибрации и перемещению, которые они могли бы столкновение, если установлено на транспортном средстве, мы пошли дальше и установили электромеханический встряхиватель решетки (сделанный из двигателя автомобильного стеклоочистителя) в каждой топке, чтобы гарантировать, что остатки топлива не накапливаются, и остановить поток горючего «дымового» топлива производится газификаторами.

Когда пар выходит из «используемого» агрегата, он попадает прямо в десятифутовый, слегка наклонный горизонтальный конденсатор, который [1] удаляет большое количество несгоревшего водяного пара и некоторый остаток, и [2] охлаждается и, таким образом, уплотняет топливный заряд, делая его более мощным. Эта «охлаждающая камера» представляет собой не что иное, как ряд труб, заключенных — все, кроме их концов — в «рубашку» трубопровода, которая заполнена водой и подключена к системе охлаждения двигателя.

После прохождения через конденсатор концентрированные газы попадают в вертикальный фильтр, который улавливает любые оставшиеся твердые частицы слоями тканой нити и предотвращает потенциальное обратное пламя от достижения остальной части системы с помощью перфорированных пламегасителей на обоих входах и розетка. И снова конденсатор и фильтр были изготовлены в двух экземплярах, так что были две отдельные и законченные системы производства топлива, каждая из которых подключена к общей питающей трубе, ведущей непосредственно к двигателю.

И снова конденсатор и фильтр были изготовлены в двух экземплярах, так что были две отдельные и законченные системы производства топлива, каждая из которых подключена к общей питающей трубе, ведущей непосредственно к двигателю.

Силовая установка, генератор и регулятор скорости