- Устройство газогенератора на дровах для автомобилей.

- «Имеется 24 236 грузовых газогенераторных автомобилей» – Власть – Коммерсантъ

- Главная | Езжайте по дереву!

- Почему мы больше не используем древесину для двигателей наших автомобилей

Устройство газогенератора на дровах для автомобилей.

Газогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.

Сегодня газогенераторные установки используют для получения пара, или горячего воздуха для различных технологических процессов, а так же в составе отопительных систем. Однако в 30-е – 40–е годы прошлого века газогенераторы с успехом применяли на транспорте: массовая эксплуатация автомобилей на древесных чурках обещала сберечь жидкое топливо для более важных нужд — тонны сэкономленного бензина можно было направить в вооруженные силы или авиацию.

В 1923 году профессором Наумовым была разработана газогенераторная установка для 3-тонного грузовика, способная работать на древесном угле или на антраците. Установка была испытана в стационарных условиях совместно с 4-цилиндровым бензиновым двигателем Berliet L 14 мощностью 35 л.с. В 1928 году FIAT-15Ter с газогенератором Наумова совершил пробег по маршруту Ленинград – Москва – Ленинград. Первая половина 30-х годов отмечена многочисленными исследованиями, направленными на выявление оптимальной конструкции газогенераторной установки. Статьи об испытательных автопробегах и новых разработках постоянно появлялись в прессе, в том числе и в журнале «За Рулем».

Установка была испытана в стационарных условиях совместно с 4-цилиндровым бензиновым двигателем Berliet L 14 мощностью 35 л.с. В 1928 году FIAT-15Ter с газогенератором Наумова совершил пробег по маршруту Ленинград – Москва – Ленинград. Первая половина 30-х годов отмечена многочисленными исследованиями, направленными на выявление оптимальной конструкции газогенераторной установки. Статьи об испытательных автопробегах и новых разработках постоянно появлялись в прессе, в том числе и в журнале «За Рулем».

В подавляющем большинстве это были установки для грузового транспорта, что не удивительно – ведь основной транспортной единицей народного хозяйства в период индустриализации являлся грузовик, а не легковой автомобиль. Тем не менее, следует упомянуть созданный в 1935 году ГАЗ-А с газогенераторной установкой Автодор – III, а также ГАЗ-М1 с газогенератором НАТИ-Г12, на котором в сентябре 1938 года был установлен рекорд скорости для газогенераторного автомобиля 60,96 км/ч. Первым серийным газогенераторным автомобилем являлся ЗИС-13, но подлинно массовыми «газгенами» стали ГАЗ-42, ЗИС-21 и УралЗИС-352.

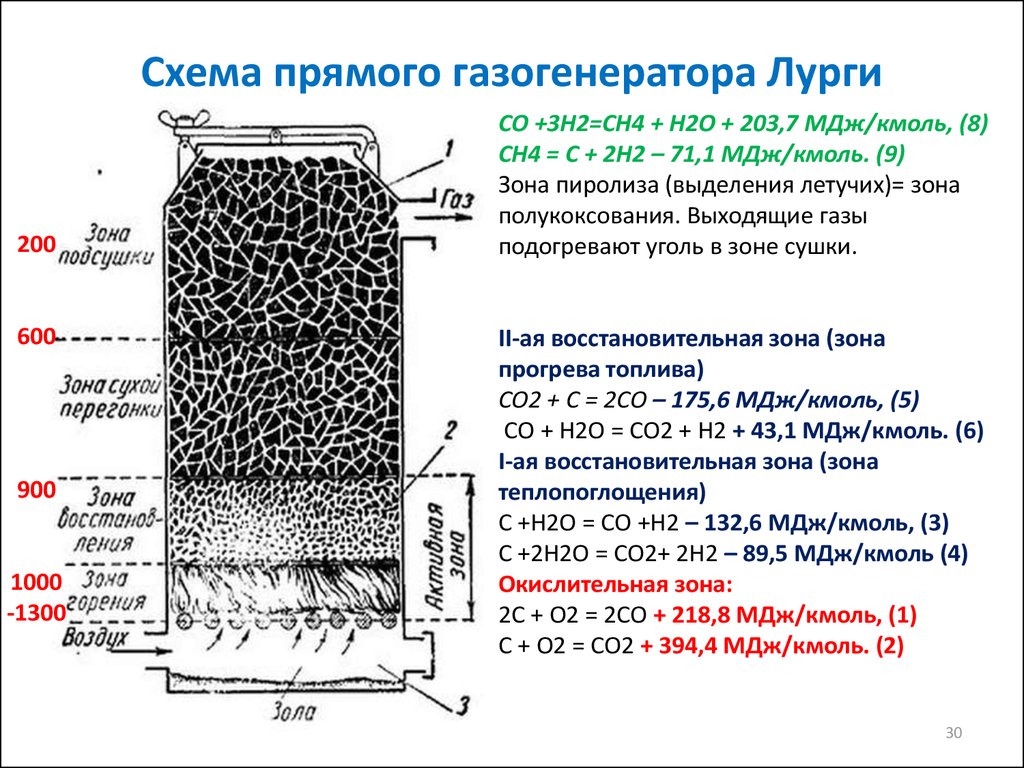

Горение углерода топлива можно описать следующим образом:

С + О2 = СО2 — это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО — это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.

Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:

С + СО2 = 2СО

В процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н2О = СО2 + Н2

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

— водород Н2 16,1%;

— углекислый газ СО2 9,2%;

— оксид углерода СО 20,9%;

— метан СН4 2,3%;

— непредельные углеводороды СnHm (без смол) 0,2%;

— кислород О2 1,6%;

— азот N2 49,7%

Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

Топливо для газогенераторов

В качестве твердого топлива в газогенераторных установках могут быть использованы древесные чурки, древесный уголь, торф, бурый уголь, каменный уголь.

На территории СССР наиболее распространенным и доступным твердым топливом была древесина, по этому большую часть газогенераторного транспорта составляли автомобили с установками, работающими на древесных чурках.

Главные критериями качества топлива являлись порода древесины, абсолютная влажность и размеры чурок. Приоритет был отдан древесине твердых пород: березе, буку, грабу, ясеню, клену, вязу, лиственнице. Древесину мягких пород допускалось использовать лишь совместно с твердыми в соотношении 50/50. Сосновые чурки использовались без добавления древесины мягких пород.

Для газификации в автомобильных газогенераторах древесину распиливали на чурки длиной от 4 до 7 см, и шириной и высотой от 3 до 6 см. Абсолютная влажность готового твердого топлива не более 22%.

Менее распространены были древесно-угольные газогенераторные установки. Для их эксплуатации рекомендовалось использовать угли древесины твердых пород. Угли древесины мягких пород, склонные к крошению, допускалось применять с добавлением не менее 50% углей древесины твердых пород. Размер кусков древесного угля для газогенераторов поперечного процесса — от 6 до 20 мм, для других типов генераторов – от 20 до 40 мм.

В зависимости от содержания смол и золы твердые сорта топлив для газогенераторов разделяли на смолистые (битуминозные) малозольные (золы до 4%) и многозольные (золы более 4%), а также на безсмольные, или тощие (небитуминозные) малозольные (золы до 4%) и многозольные (золы более 4%). Для разных видов топлива были разработаны газогенераторы соответствующих типов:

Для разных видов топлива были разработаны газогенераторы соответствующих типов:

— газогенераторы прямого процесса газификации;

— газогенераторы обращенного (обратного, или «опрокинутого») процесса газификации;

— газогенераторы поперечного (горизонтального) процесса газификации.

Типы газогенераторов

Газогенераторы прямого процесса газификации

Основным преимуществом газогенераторов прямого процесса являлась возможность газифицировать небитуминозные многозольные сорта твердого топлива – полукокс и антрацит.

В газогенераторах прямого процесса подача воздуха обычно осуществлялась через колосниковую решетку снизу, а газ отбирался сверху. Непосредственно над решеткой располагалась зона горения. За счет выделяемого при горении тепла температура в зоне достигала 1300 – 1700 С.

Над зоной горения, занимавшей лишь 30 – 50 мм высоты слоя топлива, находилась зона восстановления. Так как восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления снижалась до 700 – 900 С.

Выше активное зоны находились зона сухой перегонки и зона подсушки топлива. Эти зоны обогревались теплом, выделяемым в активной зоне, а также теплом проходящих газов в том случае, если газоотборный патрубок располагался в верхней части генератора. Обычно газоотборный патрубок располагали на высоте, позволяющей отвести газ непосредственно на его выходе из активной зоны. Температура в зоне сухой перегонки составляла 150 – 450 С, а в зоне подсушки 100 – 150 С.

В газогенераторах прямого процесса влага топлива не попадала в зону горения, поэтому воду в эту зону подводили специально, путем предварительного испарения и смешивания с поступающим в газогенератор воздухом. Водяные пары, реагируя с углеродом топлива, обогащали генераторный газ образующимся водородом, что повышало мощность двигателя.

Подача водяного пара в газогенератор должна производиться пропорционально количеству сжигаемого в газогенераторе топлива. Существовало несколько способов регулировки подачи пара в камеру газификации:

— механический способ, когда вода подавалась в испаритель газогенератора с помощью насоса, приводимого в действие от двигателя и имевшего перепускной кран, который был связан с дроссельной заслонкой. Таким образом, количество воды, подаваемой в газогенератор, изменялось в зависимости от числа оборотов и нагрузки двигателя;

Таким образом, количество воды, подаваемой в газогенератор, изменялось в зависимости от числа оборотов и нагрузки двигателя;

— термический способ, когда в испарителе, расположенном вблизи зоны горения, поддерживался с помощью поплавкового устройства необходимый уровень воды, а количество образующегося пара изменялось в зависимости от нагрева испарителя, то есть в зависимости от температуры в зоне горения;

— гидравлический способ, когда расход воды регулировался иглой, перекрывавшей сечение жиклера, и связанной с мембраной, на которую действовала разность давлений до и после диафрагмы, установленной в газопроводе, соединявшим газогенераторную установку с двигателем;

— пневматический способ, при котором вода подавалась в испаритель газогенератора вместе с воздухом, засасываемым через обычный карбюратор.

В конструкции газогенератора ЦНИИАТ-АГ-2 был использован принцип центрального подвода воздуха и центрального отбора газа. Газогенератор состоял из корпуса, конической камеры газификации и зольника. Верхняя часть корпуса служила бункером для топлива и имела цилиндрический бак для воды. Трубка для подачи воды располагалась внутри газогенератора, бак подогревался теплом сгорающего топлива. Это обеспечивало надежную работу установки в зимнее время. Камера газификации представляла собой горловину конической формы, которая снизу была окружена рубашкой, заполненной водой для образования водяного пара. Необходимый уровень воды в рубашке поддерживался при помощи поплавкового устройства. Количество образовавшегося пара изменялось в зависимости от теплового режима газогенератора.

Верхняя часть корпуса служила бункером для топлива и имела цилиндрический бак для воды. Трубка для подачи воды располагалась внутри газогенератора, бак подогревался теплом сгорающего топлива. Это обеспечивало надежную работу установки в зимнее время. Камера газификации представляла собой горловину конической формы, которая снизу была окружена рубашкой, заполненной водой для образования водяного пара. Необходимый уровень воды в рубашке поддерживался при помощи поплавкового устройства. Количество образовавшегося пара изменялось в зависимости от теплового режима газогенератора.

Воздух, засасываемый в газогенератор через подогреватель, смешивался с паром и поступал в камеру газификации через щель, образованную рубашкой и поворотной плитой. При вращении плиты рукояткой, расположенной снаружи под днищем газогенератора, ребра, имеющиеся на плите, срезали шлак и сбрасывали его в зольник.

Установки прямого процесса газификации не получили распространения, так как, во-первых, были непригодны для газификации самого распространенного твердого топлива — древесины, а во-вторых, потому что приспособления, необходимые для хранения, дозировки и испарения воды существенно усложняли конструкцию газогенератора.

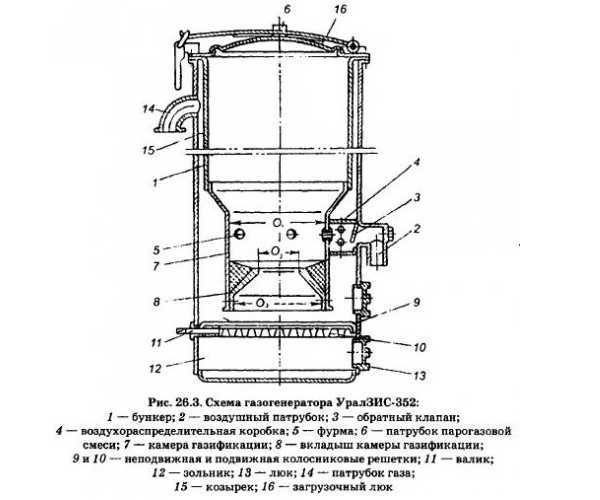

Газогенераторы обращенного (опрокинутого) процесса газификации.

Газогенераторы обращенного процесса были предназначены для газификации битуминозных (смолистых) сортов твердого топлива – древесных чурок и древесного угля.

В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Газогенератор ГАЗ-42 состоял из цилиндрического корпуса 1, изготовленного из 2-миллиметровой листовой стали, загрузочного люка 2 и внутреннего бункера 3, к нижней части которого была приварена стальная цельнолитая камера газификации 8 с периферийным подводом воздуха (через фурмы). Нижняя часть газогенератора служила зольником, который периодически очищался через зольниковый люк 7. Воздух под действием разрежения, создаваемого двигателем, открывал обратный клапан 5 и через клапанную коробку 4, футорку 6, воздушный пояс и фурмы поступал в камеру газификации 8. Образующийся газ выходил из-под юбки камеры 8, поднимался вверх, проходил через кольцевое пространство между корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в верхней части газогенератора. Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стенке корпуса 1 со стороны газоотборного патрубка 10. Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки. На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.

Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки. На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.

Газогенераторы обращенного процесса применяли и для газификации древесного угля. Вследствие большого количества углерода в древесном угле процесс протекал при высокой температуре, которая разрушительно действовала на детали камеры газификации. Для повышения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высокой температуры на стенки камеры газификации.

Камера газогенератора НАТИ-Г-15), изготовленная из 12-миллиметровой листовой стали, имела вид усеченного конуса. В средней части газогенератора была смонтирована воздухоподводящая фурма. Она представляла собой чугунную отливку грушевидной формы. Внутри отливки – лабиринт для подвода воздуха в газогенератор. В нижней части камеры газификации располагалась колосниковая решетка, которую вынимали через зольниковый люк при чистке и разгрузке газогенератора. Образовавшийся в камере газификации газ проходил сквозь колосниковую решетку, поднимался вверх между корпусом газогенератора и камерой и отсасывался через газоотборный патрубок. Газогенератор был предназначен для работы на крупном древесном угле, с размером кусков 20 мм – 40 мм.

В средней части газогенератора была смонтирована воздухоподводящая фурма. Она представляла собой чугунную отливку грушевидной формы. Внутри отливки – лабиринт для подвода воздуха в газогенератор. В нижней части камеры газификации располагалась колосниковая решетка, которую вынимали через зольниковый люк при чистке и разгрузке газогенератора. Образовавшийся в камере газификации газ проходил сквозь колосниковую решетку, поднимался вверх между корпусом газогенератора и камерой и отсасывался через газоотборный патрубок. Газогенератор был предназначен для работы на крупном древесном угле, с размером кусков 20 мм – 40 мм.

Газогенераторные установки обращенного процесса газификации, работавшие на древесных чурках, получили наибольшее распространение.

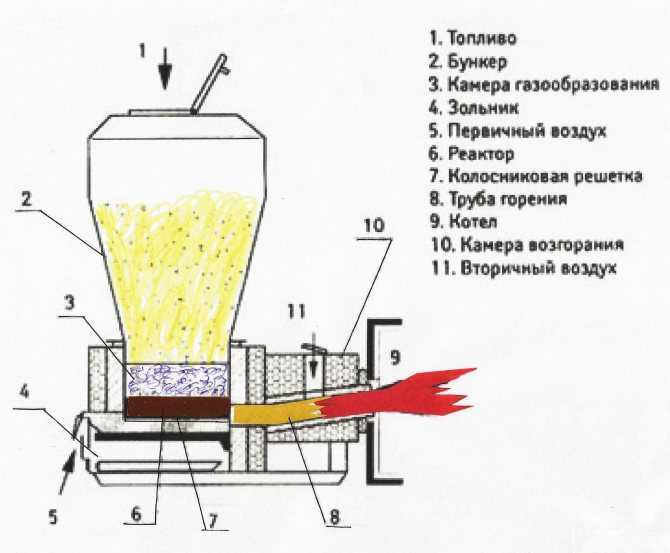

Газогенераторы поперечного (горизонтального) процесса газификации.

В газогенераторах поперечного процесса воздух с высокой скоростью дутья подводился через фурму, расположенную сбоку в нижней части. Отбор газа осуществлялся через газоотборную решетку, расположенную напротив фурмы, со стороны газоотборного патрубка. Активная зона была сосредоточена на небольшом пространстве между концом формы и газоотборной решеткой. Над ней располагалась зона сухой перегонки и выше – зона подсушки топлива.

Активная зона была сосредоточена на небольшом пространстве между концом формы и газоотборной решеткой. Над ней располагалась зона сухой перегонки и выше – зона подсушки топлива.

Отличительной особенностью газогенератора этого типа являлась локализация очага горения в небольшом объеме и ведение процесса газификации при высокой температуре. Это обеспечивало газогенератору поперечного процесса хорошую приспособляемость к изменению режимов и снижает время пуска.

Газогенератор представлял собой цилиндрический бункер, нижняя часть которого, выполненная из листовой стали толщиной 6 – 8 мм, образовывала камеру газификации. В верхней части бункера был расположен люк для загрузки топлива.

Скорость дутья определялась проходным сечением воздухоподводящей фурмы. Фурма служила наиболее ответственной и сложной деталью газогенератора. Она была глубоко погружена в слой топлива и находилась в зоне высокой температуры – непосредственно около носка фурмы температура достигает 1200 – 1300 С. Высокие температурные нагрузки требовали применять водяное охлаждение фурмы. Конструктивно охлаждение фурмы являлось частью системы водяного охлаждения двигателя, или представляло собой самостоятельную систему, питаемую от отдельного бачка.

Высокие температурные нагрузки требовали применять водяное охлаждение фурмы. Конструктивно охлаждение фурмы являлось частью системы водяного охлаждения двигателя, или представляло собой самостоятельную систему, питаемую от отдельного бачка.

Воздухоподводящая фурма газогенератора НАТИ-Г-21 состояла из бронзового корпуса 1 и медных трубок 2 и 3 диаметром 20 и 40 мм, образующих водяную рубашку. Тыльная часть наружной трубки 3 была приварена к корпусу 1 фурмы, а носовая часть обварена медью и соединялась с внутренней трубкой 2, свободный конец которой при нагревании фурмы мог перемещаться в сальнике 4. Затяжкой накидной гайки 5 обеспечивалась герметичность водяной рубашки. Вода подавалась через нижний штуцер корпуса фурмы и после прохождения водяной рубашки отводилась через верхний штуцер. Для того чтобы поток воды достиг носка фурмы, к наружной поверхности внутренней трубки параллельно ее оси были приварены две перегородки, направлявшие поток воды к носу фурмы.

Другой важной деталью газогенераторов поперечного процесса газификации служила газоотборная решетка. Газоотборную решетку изготавливали из простой углеродистой или легированной стали толщиной 8 – 12 мм. Ее штамповали в виде изогнутого листа с отбортованными краями или изготавливали в виде плоской пластины. В последнем случае для монтажа решетки в газогенераторе предусматривали специальное гнездо. Отверстия в решетке для прохода газа делали круглыми, диаметром 10 – 12 мм, с раззенковкой со стороны выхода газа. Иногда отверстия делали овальными; в этом случае большая ось овала располагалась горизонтально, что позволяло увеличить проходное сечение без опасности проскакивания за решетку кусков угля (при наклонном расположении решетки).

Газоотборную решетку изготавливали из простой углеродистой или легированной стали толщиной 8 – 12 мм. Ее штамповали в виде изогнутого листа с отбортованными краями или изготавливали в виде плоской пластины. В последнем случае для монтажа решетки в газогенераторе предусматривали специальное гнездо. Отверстия в решетке для прохода газа делали круглыми, диаметром 10 – 12 мм, с раззенковкой со стороны выхода газа. Иногда отверстия делали овальными; в этом случае большая ось овала располагалась горизонтально, что позволяло увеличить проходное сечение без опасности проскакивания за решетку кусков угля (при наклонном расположении решетки).

Этот газогенератор, так же как и газогенератор прямого процесса, был непригоден для газификации топлив с большим содержанием смол. Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса.

Принцип работы автомобильной газогенераторной установки

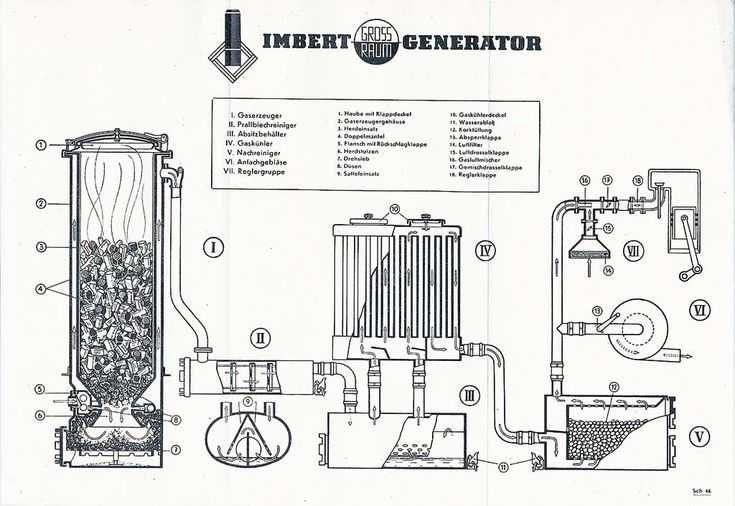

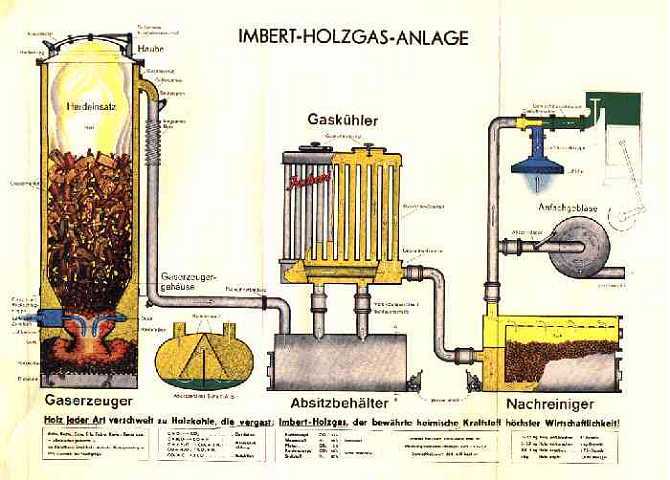

Автомобильная газогенераторная установка состояла из газогенератора, грубых очистителей, тонкого очистителя, вентилятора розжига и смесителя. Воздух из окружающей среды засасывался в газогенератор тягой работающего двигателя. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал сначала в грубые очистители охладители, затем – в фильтр тонкой очистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры двигателя.

Воздух из окружающей среды засасывался в газогенератор тягой работающего двигателя. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал сначала в грубые очистители охладители, затем – в фильтр тонкой очистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры двигателя.

Охлаждение и грубая очистка газа

На выходе из газогенератора газ имел высокую температуру и был загрязнен примесями. Чтобы улучшить наполнение цилиндров «зарядом» топлива, газ требовалось охладить. Для этого газ пропускался через длинный трубопровод, соединявший газогенератор с фильтром тонкой очистки, или через охладитель радиаторного типа, который устанавливался перед водяным радиатором автомобиля.

Охладитель радиаторного типа газогенераторной установки УралЗИС-2Г имел 16 трубок, расположенных вертикально в один ряд. Для слива воды при промывке охладителя служили пробки в нижнем резервуаре. Конденсат вытекал наружу через отверстия в пробках. Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля.

Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля.

В качестве простейшего очистителя использовался циклон. Газ поступал в очиститель через патрубок 1, распологавшийся касательно к корпусу циклона. Вследствие этого газ получал вращательное движение и наиболее тяжелые частицы, содержащиеся в нем, отбрасывались центробежной силой к стенкам корпуса 3. Ударившись о стенки, частицы падали в пылесборник 6. Отражатель 4 препятствовал возвращению частиц в газовый поток. Очищенный газ выходил из циклона через газоотборный патрубок 2. Удаление осадка осуществлялось через люк 5.

Чаще всего в автомобильных газогенераторных установках применяли комбинированную систему инерционной очистки и охлаждения газа в грубых очистителях – охладителях. Осаждение крупных и средних частиц в таких очистителях осуществлялось путем изменения направления и скорости движения газа. При этом одновременно происходило охлаждение газа вследствие передачи тепла стенкам очистителя. Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз.

Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз.

Грубые охладители-очистители последовательно соединяли в батареи из нескольких секций, причем каждая последующая секция имела большее количество пластин. Диаметр отверстий в пластинах от секции к секции уменьшался (РИСУНОК 5Г).

Фильтры тонкой очистки

Для тонкой очистки газа чаще всего применяли очистители с кольцами. Очистители этого типа представляли собой цилиндрический резервуар, корпус 3 которого был разделен на три части двумя горизонтальными металлическими сетками 5, на которых ровным слоем лежали кольца 4, изготовленные из листовой стали. Процесс охлаждения газа, начавшись в грубых очистителях – охладителях, продолжался и в фильтре тонкой очистки. Влага конденсировалась на поверхности колец и способствовала осаживанию на кольцах мелких частиц. Газ входил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем двигателя. Для загрузки, выгрузки и промывки колец использовали люки на боковой поверхности корпуса. Применялись конструкции, в которых в качестве фильтрующего материала использовалась вода или масло. Принцип работы водяных (барботажных) очистителей заключался в том, что газ в виде маленьких пузырьков проходил через слой воды и таким образом избавлялся от мелких частиц.

Влага конденсировалась на поверхности колец и способствовала осаживанию на кольцах мелких частиц. Газ входил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем двигателя. Для загрузки, выгрузки и промывки колец использовали люки на боковой поверхности корпуса. Применялись конструкции, в которых в качестве фильтрующего материала использовалась вода или масло. Принцип работы водяных (барботажных) очистителей заключался в том, что газ в виде маленьких пузырьков проходил через слой воды и таким образом избавлялся от мелких частиц.

Высота барботажного слоя воды в очистителе установки ЦНИИАТ-УГ-1 повышалась от нуля до максимума (100 мм – 120 мм) по мере увеличения отбора газов. Благодаря этому обеспечивалась устойчивая работа двигателя на холостых оборотах и хорошая очистка газа на больших нагрузках. Предварительно охлажденный газ поступал расположенную по центру очистителя газораздаточную коробку. Боковые стенки коробки имели два ряда отверстий диаметром 3 мм. Отверстия были расположены наклонно от уровня воды до нижнего края стенок, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а внутри, соответственно – понижался. При этом газ, поступая внутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков поднимался вверх, сквозь наружный водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку окончательно очищался в слое колец.

Отверстия были расположены наклонно от уровня воды до нижнего края стенок, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а внутри, соответственно – понижался. При этом газ, поступая внутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков поднимался вверх, сквозь наружный водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку окончательно очищался в слое колец.

Вентилятор розжига

В автомобильных установках розжиг газогенератора осуществлялся центробежным вентилятором с электрическим приводом. При работе вентилятор розжига просасывал газ из газогенератора через всю систему очистки и охлаждения, поэтому вентилятор старались разместить ближе к смесителю двигателя, чтобы процессе розжига заполнить горючим газом весь газопровод.

При работе вентилятор розжига просасывал газ из газогенератора через всю систему очистки и охлаждения, поэтому вентилятор старались разместить ближе к смесителю двигателя, чтобы процессе розжига заполнить горючим газом весь газопровод.

Вентилятор розжига газогенераторной установки автомобиля УралЗИС-352 состоял из кожуха 6, в котором вращалась соединенная с валом электродвигателя крыльчатка 5. Кожух, отштампованный из листовой стали, одной из половин крепился к фланцу электродвигателя. К торцу другой половины был подведен газоотсасывающий патрубок газогенератора 4. Газоотводящий патрубок 1. Для направления газа при розжиге в атмосферу и при работе подогревателя – в подогреватель к газоотводящему патрубку был приварен тройник 3 с двумя заслонками 2.

Смеситель

Образование горючей смеси из генераторного газа и воздуха происходило в смесителе. Простейший двухструйный смеситель а представлял собой тройник с пересекающимися потоками газа и воздуха. Количество засасываемой в двигатель смеси регулировалось дроссельной заслонкой 1, а качество смеси – воздушной заслонкой 2, которая изменяла количество поступающего в смеситель воздуха. Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во втором случае в центр смесителя подавался воздух, а по периферии – газ.

Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во втором случае в центр смесителя подавался воздух, а по периферии – газ.

Воздушная заслонка обычно была связана с рычагом, установленном на рулевой колонке автомобиля и регулировалась водителем вручную. Дроссельной заслонкой водитель управлял с помощью педали.

Методы уменьшения потерь мощности двигателей газогенераторных автомобилей

Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.

Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Эксплуатация автомобилей с газогенераторными установками

Эксплуатация автомобилей с газогенераторными установками имела свои особенности. В силу повышенной степени сжатия работа двигателя на бензине под нагрузкой допускалась лишь в крайних случаях и кратковременно: например, для маневрирования в гаражных условиях.

Инструкция категорически запрещала перевозить на газегенераторных автомобилях огнеопасные и легковоспламеняющиеся вещества, и тем более въезжать на территории, где не допускалось пользоваться открытым огнем – например, топливные склады. Разжигать газогенератор разрешалось только на открытой площадке.

Розжиг газогенератора осуществлялся факелом, тягу в при этом создавал электрический вентилятор. Газ, прокачиваемый вентилятором в процессе розжига, через патрубок выходил в атмосферу. Момент готовности газогенератора к работе определяли, поджигая газ у отверстия выходного патрубка – пламя должно было гореть устойчиво. По окончании розжига вентилятор выключали и пускали двигатель.

Газ, прокачиваемый вентилятором в процессе розжига, через патрубок выходил в атмосферу. Момент готовности газогенератора к работе определяли, поджигая газ у отверстия выходного патрубка – пламя должно было гореть устойчиво. По окончании розжига вентилятор выключали и пускали двигатель.

При неисправности вентилятора газогенератор можно было разжечь самотягой. Для этого зольниковый и загрузочный люки газогенератора открывали, а под колосниковую решетку подкладывали «растопку» — стружку, щепу, ветошь. Под действием естественной тяги пламя распространялось по всей камере. После розжига люки закрывали и пускали двигатель. Розжиг газогенератора при помощи работающего на бензине двигателя допускался инструкцией лишь в аварийных случаях, так как при этом возникала опасность засмоления двигателя. При движении автомобиля водитель вынужден был принимать во внимание инерцию газогенераторного процесса. Чтобы обеспечить запас мощности, необходимо было поддерживать отбор газа, близкий к максимальному. Для преодоления трудных участков рекомендовалось заранее переходить на понижающие передачи и поднимать обороты двигателя, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.

Для преодоления трудных участков рекомендовалось заранее переходить на понижающие передачи и поднимать обороты двигателя, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.

В отличие от бензиновых, газогенераторные автомобили требовали более частого пополнения топливом. Догрузку топлива в бункер производили в течение дня во время погрузочно-разгрузочных работ или стоянок.

Обслуживание газогенераторной установки было трудоемким. Чистка зольника газогенератора автомобиля УралЗИС-352 предусматривалась через каждые 250 – 300 км. Через 5000 – 6000 км газогенератор требовал полной чистки и разборки. Трубы охладителя рекомендовалось прочищать раз в 1000 км специальным скребком, входившим в комплект инструмента для обслуживания газогенераторной установки. Нижний слой колец фильтра тонкой очистки необходимо было промывать, выгрузив из фильтра на поддон, через 2500 – 3000 км пробега автомобиля. Верхний слой колец допускалось промывать каждые 10 000 км струей воды через люк в корпусе фильтра.

Оксид углерода СО опасен для человеческой жизни, по этому перед проведением работ по обслуживанию требовалось открыто все люки проветрить газогенераторную установку в течение 5 – 10 минут.

«Имеется 24 236 грузовых газогенераторных автомобилей» – Власть – Коммерсантъ

Как только человечество осознало, что бензин — это кровь войны, без промедления начались поиски замены дорогого продукта более дешевыми аналогами. Перед большинством стран стоял выбор — дизельные моторы или моторы, работающие на выработанном из дров газе. Как бы странно это ни звучало, но СССР к производству газогенераторных автомобилей подтолкнули репрессии.

Предыдущая фотография

С начала 1920-х годов советские инженеры пытались догнать и перегнать французских и немецких создателей газогенераторной техники

Фото: Коммерсантъ / РГАКФД/Росинформ

Фото: Коммерсантъ / РГАКФД/Росинформ

Твердое топливо оказывалось выгоднее бензина там, где для заготовки дров использовалась дармовая рабочая сила

Фото: Коммерсантъ / РГАКФД/Росинформ

Газогенераторные машины гарантировали своему владельцу низкую скорость, малую грузоподъемность и большие проблемы с эксплуатацией

Фото:

clubfile. ru

ru

Следующая фотография

1 / 5

С начала 1920-х годов советские инженеры пытались догнать и перегнать французских и немецких создателей газогенераторной техники

Фото: Коммерсантъ / РГАКФД/Росинформ

Фото: Коммерсантъ / РГАКФД/Росинформ

Твердое топливо оказывалось выгоднее бензина там, где для заготовки дров использовалась дармовая рабочая сила

Фото: Коммерсантъ / РГАКФД/Росинформ

Газогенераторные машины гарантировали своему владельцу низкую скорость, малую грузоподъемность и большие проблемы с эксплуатацией

Фото:

clubfile. ru

ru

Километр пробега твердотопливного автомобиля ГАЗ-А обходился вдвое дешевле бензинового аналога, но требовал учетверенных трудозатрат на обслуживание

Евгений Жирнов

«На твердое местное топливо»

После Первой мировой войны и в странах-победительницах, и в стане побежденных в одинаковой степени задумались об альтернативе эффективному, но дорогому и не всегда легко получаемому державами, не имеющими запасов нефти, бензину. Судя по всему, первыми за поиск иного топлива для двигателей внутреннего сгорания приступили французы. Они не только принялись к освоению дизелей, но и на рубеже 1920-х попытались использовать для них совершенно новое топливо, получаемое из растительного сырья. В африканских владениях Франции наладили выпуск экспериментального горючего и провели опыт по его использованию на автомобиле с дизельным двигателем.

Первые опыты показались авторам эксперимента вполне удачными. Машина ездила ничуть не хуже, чем на обычном дизельном топливе. И после этого Франция, казалось бы, могла навсегда забыть о проблемах с поиском, добычей или поставками нефти. Вот только цена эксплуатации такого биотоплива с учетом доставки в метрополию была в разы выше дизельного. Поэтому французы обратили внимание на опыты, которые велись в побежденной, разделенной и обездоленной Австрии.

Машина ездила ничуть не хуже, чем на обычном дизельном топливе. И после этого Франция, казалось бы, могла навсегда забыть о проблемах с поиском, добычей или поставками нефти. Вот только цена эксплуатации такого биотоплива с учетом доставки в метрополию была в разы выше дизельного. Поэтому французы обратили внимание на опыты, которые велись в побежденной, разделенной и обездоленной Австрии.

Там в качестве топлива решили использовать собственный, естественный и имеющийся в достаточном количестве ресурс — древесину. Добывание горючего газа из древесного угля надежно отладили в XIX веке, когда этим способом добывался светильный газ для бытовых нужд жителей крупных европейских городов. Возможность использовать газ в качестве топлива для двигателей внутреннего сгорания не было ни для кого новостью. Так что оставалось лишь соединить их воедино.

Однако в ходе решения несложной, казалось бы, технической задачи возникло немало проблем. К примеру, содержавшиеся в древесном газе смолы осаждались в двигателе, приводя его в негодность. Чтобы избежать этого, нужно было ставить на автомобиль газоочиститель, а вместе с самим газогенератором, газоохладителем дополнительное устройство увеличивало и без того немалый вес всей установки.

Чтобы избежать этого, нужно было ставить на автомобиль газоочиститель, а вместе с самим газогенератором, газоохладителем дополнительное устройство увеличивало и без того немалый вес всей установки.

В 1920-х годах считалось, что австрийцы, первыми начав производство газогенераторов, не смогли справиться с основными проблемами так, как это сделали французы. У них появились первые промышленные образцы автомобильных генераторов, а вслед за тем — грузовики, тракторы и автобусы, ездящие на дровах и древесном угле. Не отставали и германские инженеры. В Советском Союзе тоже появились энтузиасты автомобильных газогенераторов, но до появления «Автодора» (см. «История» N1, 2014 года) они нигде не находили понимания и поддержки.

В 1928 году автор первой советской газогенераторной установки для автомашин профессор В. С. Наумов начал пропагандистскую кампанию в поддержку своего детища. Главный упор в его выступлениях, конечно же, делался на экономию дорогой нефти:

«Мировые запасы нефти,— писал Наумов,— составляют в настоящее время 0,15% от общих запасов энергии, заключенных в каменном угле, дровах, торфе, воде и ветре. Для СССР же запасы нефти исчисляются в 0,6% от общих запасов энергии страны. Расход нефти за последние 50 лет увеличился более чем в 70 раз, достигнув в 1924 году 8,5 млрд пудов. За последние годы расход нефтепродуктов особенно сильно повысился в связи с необычайным ростом легкового и грузового автотранспорта, а также авиации. Это положение с нефтепродуктами еще более обострилось с момента появления трактора. Современные тракторы питаются почти исключительно нефтепродуктами, и они прибавились к основным потребителям нефтепродуктов… Наконец, особенно высокая стоимость нефтепродуктов на окраинах и рост цен на бензин и керосин могут сделать применение тракторов в сельском хозяйстве экономически невыгодным. По нашему мнению, необходимо незамедлительно перевести наш промышленный и сельскохозяйственный грузовой автотранспорт, а также тракторы на твердое местное топливо — на каменный и древесный уголь, дрова, торф и пр.».

Для СССР же запасы нефти исчисляются в 0,6% от общих запасов энергии страны. Расход нефти за последние 50 лет увеличился более чем в 70 раз, достигнув в 1924 году 8,5 млрд пудов. За последние годы расход нефтепродуктов особенно сильно повысился в связи с необычайным ростом легкового и грузового автотранспорта, а также авиации. Это положение с нефтепродуктами еще более обострилось с момента появления трактора. Современные тракторы питаются почти исключительно нефтепродуктами, и они прибавились к основным потребителям нефтепродуктов… Наконец, особенно высокая стоимость нефтепродуктов на окраинах и рост цен на бензин и керосин могут сделать применение тракторов в сельском хозяйстве экономически невыгодным. По нашему мнению, необходимо незамедлительно перевести наш промышленный и сельскохозяйственный грузовой автотранспорт, а также тракторы на твердое местное топливо — на каменный и древесный уголь, дрова, торф и пр.».

«Надо еще много поработать»

На основе французского опыта профессор Наумов доказывал, что газогенераторные автомобили не только имеют право на жизнь, но и могут вытеснить бензиновые:

«Пробег на 120 км. , организованный во Франции в 1922 г., показал, что… при пробеге 3-тонного грузовика на 100 км. общий расход угля составит 30 кг., или около 2 пудов. Следующий конкурс газогенераторных грузовиков был устроен в 1923 г. на расстояние 1400 км. Конкурс дал прекрасные результаты, а именно — все грузовики прошли без повреждений, причем расход древесного угля на тонну-километр оказался значительно меньше расхода, полученного при пробеге в 1922 году.

, организованный во Франции в 1922 г., показал, что… при пробеге 3-тонного грузовика на 100 км. общий расход угля составит 30 кг., или около 2 пудов. Следующий конкурс газогенераторных грузовиков был устроен в 1923 г. на расстояние 1400 км. Конкурс дал прекрасные результаты, а именно — все грузовики прошли без повреждений, причем расход древесного угля на тонну-километр оказался значительно меньше расхода, полученного при пробеге в 1922 году.

Из пробегов последних лет заслуживает особенного внимания пробег 17-местного газогенераторного автобуса Берлие, который с 2 по 30 августа прошел 5250 км. в 25 этапов с 4 остановками на сутки. Автобус шел на дровах, причем средний расход дров оказался равным 47,8 кг. на 100 км. пробега, что по ценам во Франции дает 10-кратную экономию в расходе на топливо по сравнению с бензином. Кроме дров на весь пробег было израсходовано 12 литр. бензина, главным образом для пуска двигателя в ход, а также на чистку частей его в гаражах».

Наумов обещал, что грузовик с газогенератором его конструкции покажет себя не хуже, поскольку первые испытания с работой на древесном угле дали отличные результаты. А также обещал вскоре создать конструкцию, работающую на обычных дровах.

А также обещал вскоре создать конструкцию, работающую на обычных дровах.

Однако на практике все оказалось не так просто. Закупленные для работы на строительстве дорог французские грузовики «Берлие» оказались весьма прихотливыми в эксплуатации. Машина плохо переносила сырую погоду. А ее котел нужно было заправлять тонкими, тщательно высушенными чурочками. Итоги первых недель, как говорилось в опубликованном в 1929 году отчете инженера Ф. Кокорина, эксплуатации не могли не радовать:

«Из данных о работе «Берлие» приблизительно за один месяц (32 рабочих дня) видно, что за это время он с общим грузом в 11 912 т затратил 2158 кг дров, 50 л бензина и 13,5 л масла. При стоимости (вместе с резкой) дровяного топлива с просушкой по 6 коп. за 1 кг, остальных материалов; по рыночной цене и оплате шофера и рабочих, стоимость 1 тонно-километра получилась примерно вдвое ниже стоимости лошадиной возки».

Однако шоферу пришлось превратиться в механика, плотника и истопника, что вряд ли могло понравиться представителям этой еще довольно редкой в те времена профессии.

Тем временем словесные баталии между сторонниками различных видов топлива не прекращались. Автодоровцы, отстаивавшие газогенераторы продолжали доказывать, что их конструкция даст ошеломляющую экономию государственных средств. А для подкрепления своих слов начали проводить пробеги машин на твердом топливе. О результатах пробега, проведенного в 1931 году, они докладывали:

«Недавно состоялся пробег автомобиля на угле из Ленинграда в Петрозаводск. Машина прошла больше тысячи километров. Научная экспертиза, проведенная участником пробега проф. М. Фабрикантом, показала блестящие качества газогенераторного автомобиля конструкции проф. В. Наумова. С точки зрения технической экспертизы никогда так блестяще не подтверждалась возможность работы автомобиля на твердом топливе, на угле, как в данном случае. В Карелии, одолевая Олонецкий хребет, машина брала подъемы в 65 градусов, ни разу не переходя на бензин. Шедший одновременно из Ленинграда в Петрозаводск обычный автомобиль на бензине израсходовал 206 литров, в то время как газогенераторный автомобиль использовал 193 кг обыкновенного угля».

Однако, когда в 1935 году прошел автопробег с участием газогенераторных автомобилей различной конструкции и с разными видами топлива, результат выглядел совсем иначе:

«Особенно ярко,— говорилось в опубликованном отчете,— и остро выявилась необходимость особого внимания к топливу автомобильного газогенератора. Первый этап пробега был знаменателен обилием осадков и высоким содержанием влаги топлива, резко снизившей показатели машин. Вода собиралась в очистителях, охладителях, в газопроводе, глушила газогенератор и вынуждала машину к остановке.

Пробег доказал, что автомобиль может работать на древесном угле и дровах, но это топливо должно быть сухим. Для дров влажность должна быть не выше 15-18 проц. и для древесного угля — 25-27 проц. На топливо автомобильного газогенератора надо будет обратить серьезное внимание и организовать его правильную подготовку и культурное хранение.

Второй вывод пробега касается двигателя. В общем наша конструкция отстала от своих бензиновых собратьев, и надо еще много поработать, чтобы приблизить газогенераторную машину к бензиновой. Пробег показал, что газовым мотором мы занимались мало и что этот вопрос должен вместе с топливом встать на повестку завтрашнего дня нашей работы».

Пробег показал, что газовым мотором мы занимались мало и что этот вопрос должен вместе с топливом встать на повестку завтрашнего дня нашей работы».

«Простаивают длительное время»

Но главное, для такой машины требовался водитель, который мог бы столь же культурно, как хранить дрова, эксплуатировать сложную конструкции, очень часто ее прочищать и в общем делать в разы больше того, что требовалось от обычного шофера. И желающих, понятно, не находилось. Ко всему прочему, двигатель на газе развивал гораздо меньшую мощность, и первые выпускавшиеся газогенераторные грузовики ЗИС-13 на таежных дорогах приходилось в каждом рейсе вытаскивать из грязи. Даже при огромном дефиците машин от газогенераторных грузовиков водители и руководители гаражей отбрыкивались как могли.

Однако апологеты газогенераторов не сдавались. После начала в 1937 году репрессий они начали писать о том, что их детищу не давали хода враги и вредители из Главка автотракторной промышленности:

«Вредители из б. ГУТАП,— писал М. Юнпроф,— тормозили конструирование и развитие производства советских газогенераторных автомобилей, пытались сорвать разрешение проблемы большого государственного значения — дать стране машины, работающие на твердом топливе. Указания правительства, требования общественности и печати к ГУТАП и НАТИ — возглавить конструкторскую работу и широко организовать производство и внедрение газогенераторов — игнорировались.

ГУТАП,— писал М. Юнпроф,— тормозили конструирование и развитие производства советских газогенераторных автомобилей, пытались сорвать разрешение проблемы большого государственного значения — дать стране машины, работающие на твердом топливе. Указания правительства, требования общественности и печати к ГУТАП и НАТИ — возглавить конструкторскую работу и широко организовать производство и внедрение газогенераторов — игнорировались.

Конструкторская работа оказалась оторванной от заводов, выпускающих газогенераторные автомобили, что приводило к отсутствию должной ответственности за качество машин. Не было до сих пор и необходимой базы по производству газогенераторов.

Образцы газогенераторных машин и установок недопустимо долго находились в испытаниях. В конструкции безответственно вносилось бесчисленное количество поправок, затягивалась организация серийного производства, ничем не стимулировалось освоение производства газогенераторных машин на заводах».

Стимул появился в те же годы репрессий. Теперь в стране было много людей, имеющих много времени для работы на государство в местах столь и не столь отдаленных. А газогенераторные автомобили и трактора, пусть и требующие огромных трудозатрат, на лесозаготовках и стройках в тайге, где в обилии были дрова, а также в угледобывающих районах могли сэкономить нужный для армии бензин.

Теперь в стране было много людей, имеющих много времени для работы на государство в местах столь и не столь отдаленных. А газогенераторные автомобили и трактора, пусть и требующие огромных трудозатрат, на лесозаготовках и стройках в тайге, где в обилии были дрова, а также в угледобывающих районах могли сэкономить нужный для армии бензин.

Правда, недостатки газогенераторных автомобилей никуда не исчезли. Разжигать генератор из-за опасности пожаров можно было только на открытом месте, ездили они медленно, грузоподъемность оставалась такой же низкой. Массово выпускавшиеся ГАЗ-42 и ЗИС-21 потихоньку пытались переделывать на работу на бензине. Но Совнарком СССР в 1942 году специальным постановлением это запретил.

Эра газогенераторных грузовиков завершилась вместе с эрой ГУЛАГа. Не стало дармовой рабочей силы и большая часть твердотопливного транспорта оказалась на приколе. 10 июня 1954 года заместитель министра внутренних дел СССР Н. П. Стаханов докладывал в Совет министров СССР:

«В народном хозяйстве СССР имеется 24 236 грузовых газогенераторных автомобилей, из которых исправных 10 804, а остальные 44,6% машин простаивают длительное время из-за неисправности газогенераторных установок и отсутствия их в торгующей сети. Особенно неблагополучно обстоит дело с использованием газогенераторных автомобилей ГАЗ-42, так как газогенераторные установки к ним промышленностью не выпускаются. Из 1060 автомобилей ГАЗ-42 на ходу лишь 139, а остальные находились в ожидании ремонта. Не обеспечиваются потребности автохозяйств в газогенераторных установках для автомобилей ЗИС-21. По этой причине из 20 135 автомобилей в неисправном состоянии 57,7%, или 11 629 машин.

Особенно неблагополучно обстоит дело с использованием газогенераторных автомобилей ГАЗ-42, так как газогенераторные установки к ним промышленностью не выпускаются. Из 1060 автомобилей ГАЗ-42 на ходу лишь 139, а остальные находились в ожидании ремонта. Не обеспечиваются потребности автохозяйств в газогенераторных установках для автомобилей ЗИС-21. По этой причине из 20 135 автомобилей в неисправном состоянии 57,7%, или 11 629 машин.

При распределении газогенераторные автомобили направляются в ряде случаев в районы, где отсутствует необходимое топливо. Так, в 1953 году Центросоюз завез в Саратовскую область для продажи колхозам 80 грузовых газогенераторных автомобилей, из них 33 машины продал колхозам, которые использовать их на твердом топливе не имеют возможности. Центросоюз, несмотря на распоряжение Совета Министров СССР от 11 декабря 1953 года N16034-р, не заменил указанные автомобили бензиновыми, и в настоящее время приобретенные колхозами газогенераторные автомобили «УралЗИС-352» не используются. Подобное положение отмечается в колхозах Украинской ССР и других краев и областей. Поскольку Постановлением СНК СССР N1616-1942 года эксплуатация газогенераторных автомобилей на бензине запрещена, многие колхозы обращаются в Совет Министров СССР и в МВД СССР с просьбой разрешить переоборудование газогенераторных автомобилей для использования их на бензине. В 1953 году такие просьбы поступили от 57, а в 1954 году — от 42 колхозов».

Подобное положение отмечается в колхозах Украинской ССР и других краев и областей. Поскольку Постановлением СНК СССР N1616-1942 года эксплуатация газогенераторных автомобилей на бензине запрещена, многие колхозы обращаются в Совет Министров СССР и в МВД СССР с просьбой разрешить переоборудование газогенераторных автомобилей для использования их на бензине. В 1953 году такие просьбы поступили от 57, а в 1954 году — от 42 колхозов».

Главная | Езжайте по дереву!

Главная | Езжайте по дереву!- Форум

- Хранить

- Библиотека

- Нажимать

Тот же сайт, новый вид.

Пытаетесь войти? Ищете форум? Нажмите кнопку, чтобы увидеть, что изменилось.

Подробнее

Заправляйте свой автомобиль древесными отходами.

Древесный газ представляет собой легковоспламеняющийся пар, выделяемый древесиной при ее нагревании. Этот газ может питать двигатель!

Узнать больше

Энергетическая независимость — это просто.

Что, если бы вы могли производить электричество, транспорт и тепло из своей кучи металлолома?

Узнать больше

Широкая улыбка с каждой милей.

Зачем покупать бензин? Дрова в баке — деньги в кармане!

Подробнее

Мой грузовик вегетарианец.

100% органическое переработанное топливо местного производства, произведенное на вашем собственном заднем дворе!

Узнать больше

Сообщество

Многие люди уже построили газификаторы на древесине и могут помочь вам с вашим. Они активно обсуждают свои проекты на форумах. Там вы можете увидеть, что сделали такие же люди, как и вы, и задать вопросы.

Они активно обсуждают свои проекты на форумах. Там вы можете увидеть, что сделали такие же люди, как и вы, и задать вопросы.

Библиотека

Вы найдете много бесплатной информации о древесном газе. Все, от основ газификации до продвинутой гидродинамики. Большая часть доступных исследований по газификации доступна для бесплатной загрузки в формате PDF.

Премиум

У Уэйна Кита есть подробные руководства и подробные статьи о том, как собрать газификатор. Смотрите пошаговые видеоролики о строительстве от начала до конца! Премиум-участники также получают книгу Уэйна Have Wood Will Travel .

Избранные проекты

Посмотрите на эти дровяные автомобили из нашего сообщества!

Прыгайте в древесный газ!

Присоединяйтесь к нам!

О программе Drive On Wood

Сообщество энтузиастов газификации, организованное Уэйном Китом, местным экспертом и пионером в области древесного газа.

Drive On Wood — это партнерство Уэйна Кита и Криса Саенса.

Свяжитесь с нами

Drive On Wood924 Chestnut Dr

Франкфурт, Кентукки 40601

Телефон: 502-514-WOOD

Электронная почта: [email protected]

Почему мы больше не используем древесину для двигателей наших автомобилей

Когда речь идет об альтернативных видах топлива, обсуждение обычно сосредотачивается на сжатом природном газе или биотопливе, таком как этанол или биодизель.

Но еще до того, как появилась концепция низкоуглеродного или углеродно-нейтрального топлива, несколько первых производителей и отчаянных водителей попробовали что-то совершенно другое.

Они питали свои транспортные средства дровами, тем же топливом, которое использовалось для питания многих из первых транспортных средств с двигателем внутреннего сгорания, включая железнодорожные локомотивы и пароходы.

Автомобили, работающие на дереве, ненадолго обрели известность в начале 20 века, но есть веские причины, по которым сегодня мы не используем древесину для двигателей автомобилей, отмечается в недавней статье на эту тему в 9 0145 Хеммингс Дейли

.Эти автомобили полагались на газификацию, процесс, при котором газы, образующиеся при сжигании древесины, направляются в цилиндры двигателя для сжатия и воспламенения, как бензино-воздушная смесь в обычных автомобилях.

Стремление одного человека в Огайо к тому, чтобы заставить больше избирателей согласиться с тем, что они не согласны0146, в первую очередь из-за нехватки бензина.

Сначала автопроизводители обратили внимание на энергию на древесине, но в конечном итоге они отказались от этой идеи. Вместо этого компании вторичного рынка продавали комплекты для модернизации существующих автомобилей.

Непосредственными проблемами были вес систем генератора древесного газа, тот факт, что они снижали мощность двигателя, и огромное количество древесины, которое им требовалось.

Согласно руководству, опубликованному в конце 1930-х годов, средний грузовик должен сжигать 220 фунтов древесины каждые 62 мили.

Заправка была не такой простой, как рубка деревьев.

Для большинства систем требовалась древесина кусками не более 3 дюймов в длину и 2 дюймов в диаметре, которая хранилась не менее шести месяцев для полного высыхания.

Твердые породы, такие как береза и дуб, работали лучше всего, а древесины с высоким содержанием смолы следует избегать. Некоторые системы были настроены на сжигание древесного угля, что имело свой недостаток: высокую чувствительность к влажности.

Большинство систем включало в себя печь для сжигания топлива, а также охладитель и фильтр для производимых газов, соединенных сетью труб.

Управление транспортным средством на дровах также было довольно трудоемким — даже по меркам первых автомобилей.

Хеммингс рассмотрел систему, установленную на Ford Model A с печкой, которая требовала топки как дровами, так и древесным углем, последний использовался для фильтрации газа на пути к фильтру/радиатору, установленному впереди.