- Что такое элеватор — виды, устройство и принцип работы зернового элеватора

- Основное оборудование элеватора — силосные хранилища

- Элеватор – важное звено в агропроме

- Логистика зернового элеватора

- Ковшовые элеваторы

- Система поддержания кондиции зерна в силосах элеватора

- Типовое устройство элеватора для хранения зерна

- Примельничный элеватор

- Фондовые элеваторы

- Производственные элеваторы

- Хлебоприёмные (заготовительные) элеваторы

- Перевалочные элеваторы

- Назначение элеватора в системе отопления

- Базисные элеваторы

- Устройство элеваторов

- последний вздох или второе дыхание? — Elevatorist.com

- Оборудование для обработки зерна | Honeyville Metal, Inc.

- Словарь Grain Elevator

- | Miller Magazine

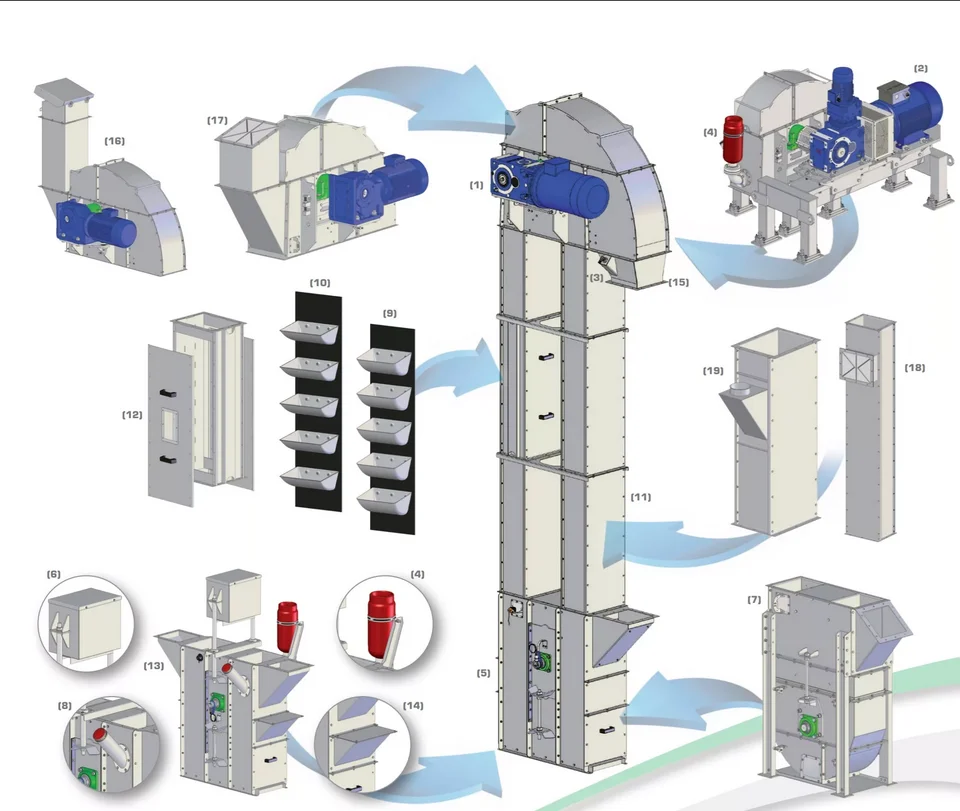

Что такое элеватор — виды, устройство и принцип работы зернового элеватора

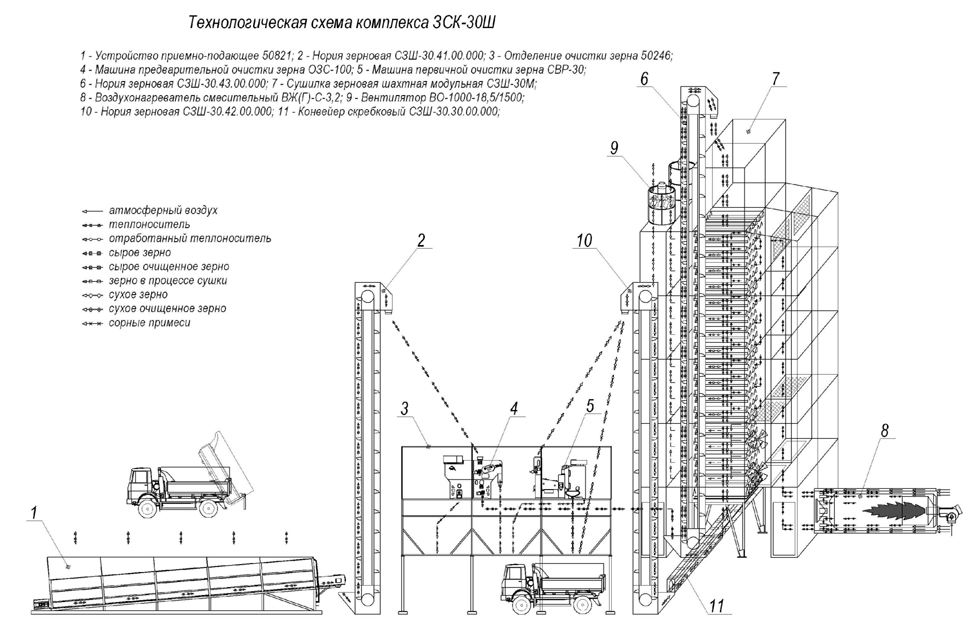

Это набор оборудования и машин для перемещения зерновой массы. В него обычно включаются:

В зависимости от конкретного узла элеватора применяются аспирационные системы с циклонами и батареями циклонов, способные выделить пыль и мелкие включения из воздуха.

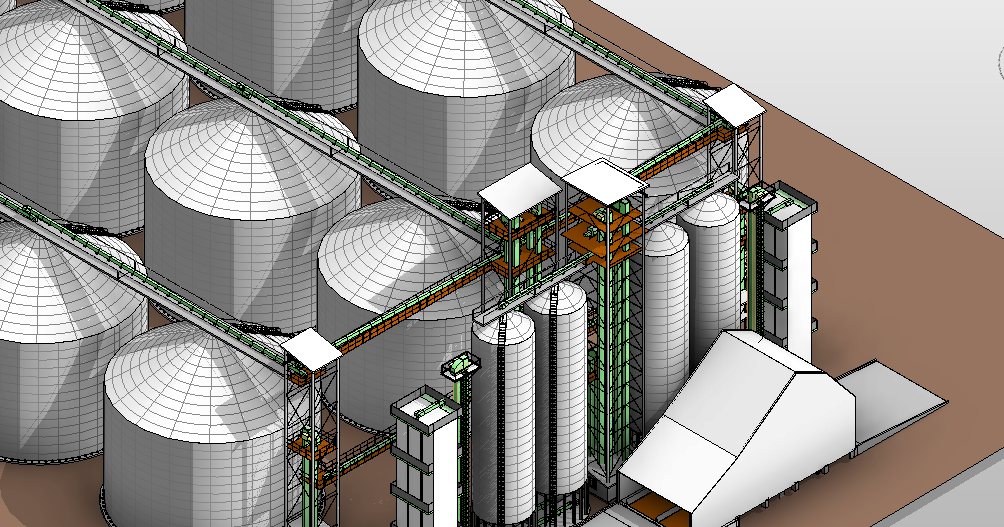

Элеватор – это не одно здание, это комплекс объектов, взаимосвязанных между собой. Объекты следующие:

В список оборудования, необходимого для функционирования элеватора, входят:

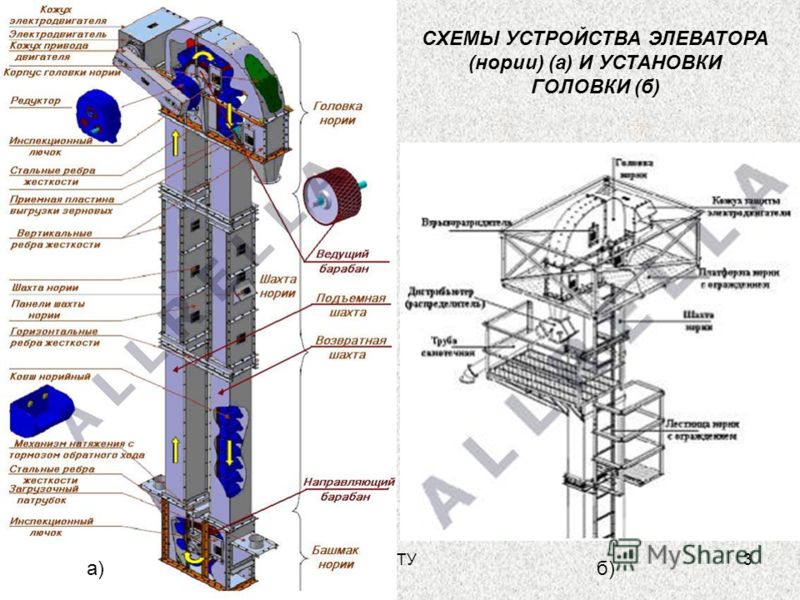

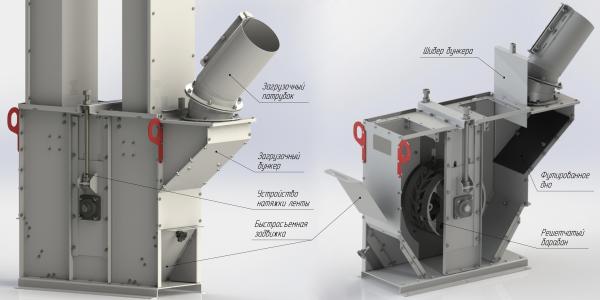

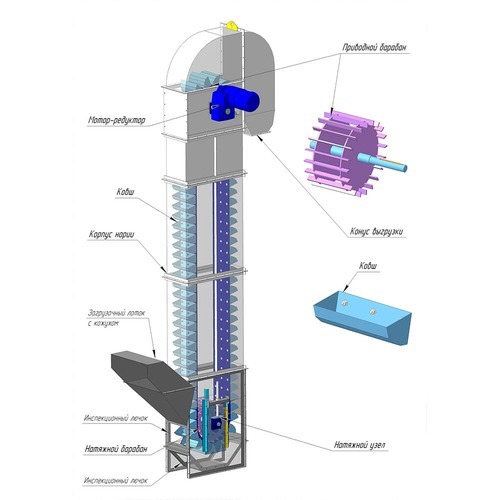

- нории, которые необходимы для доставки зерна на взвешивание, очистку от примесей и сушку. Вертикальная лента непрерывно совершает цикличное движение, внизу зачерпывает ковшами зерно, в верхней точке ковши опрокидываются, высыпая содержимое;

- винтовой конвейер, с помощью которого зерновая культура передается на транспортеры, сбрасывающие ее в силосное сооружение;

- оборудование для загрузки и разгрузки зерновых культур.

Элеватор старого образца

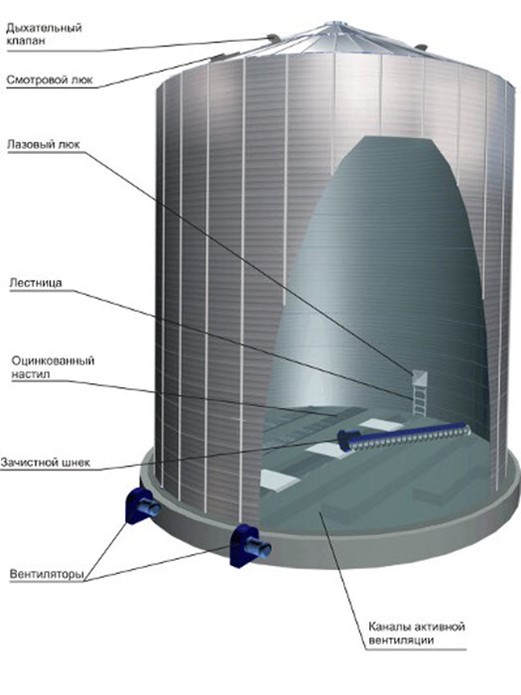

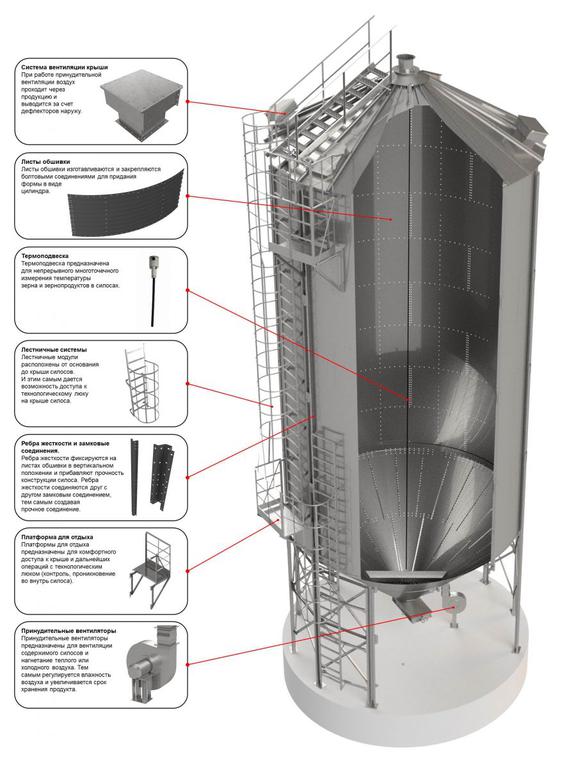

Основное оборудование элеватора — силосные хранилища

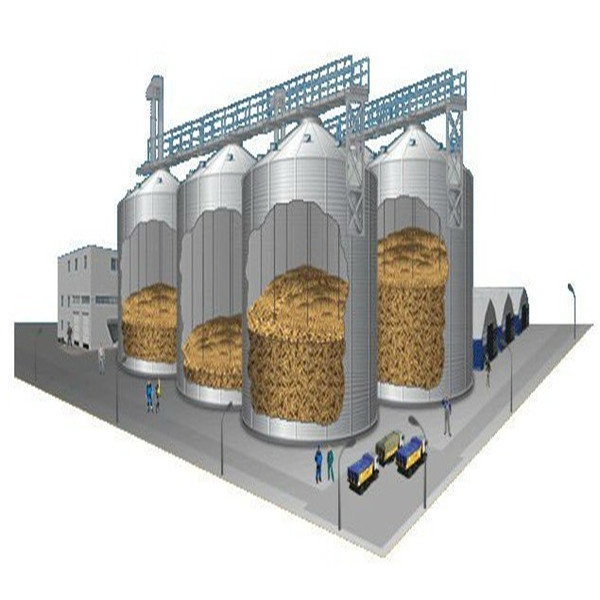

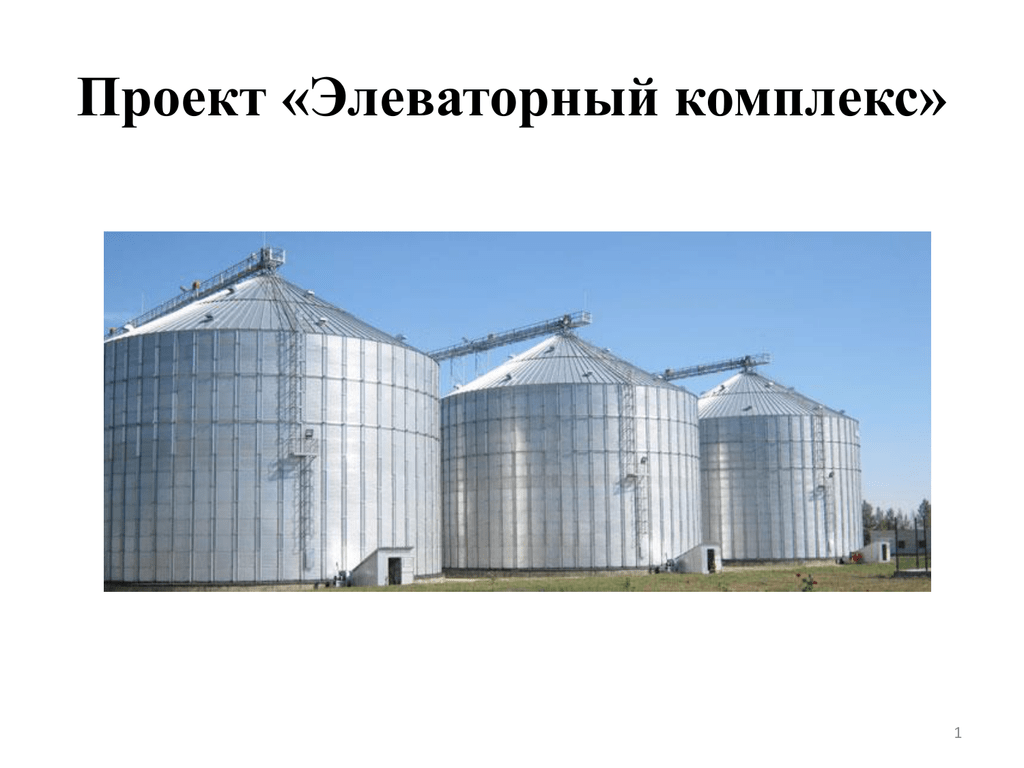

Зерновой элеватор современной конструкции представляет собой комплекс из металлических емкостей — силосов, в которые загружается подготовленное к хранению зерно. Высота и диаметр силоса подбираются по типовому проекту элеватора, исходя из вместимости, наличия места, ветровой и сейсмической активности.

Высота и диаметр силоса подбираются по типовому проекту элеватора, исходя из вместимости, наличия места, ветровой и сейсмической активности.

Виды силосов для хранения зерна:

- плоскодонные — хранилища большой вместимости, рассчитанные на длительное содержание материала с активной сквозной вентиляцией массы;

- с коническим (конусным) дном — силосы элеватора, в которых хранится оперативный запас, зерно под отгрузку или не прошедшее полный цикл подготовки к длительному хранению.

Принципиальное отличие силосов элеватора двух видов состоит не только в объеме. Более вместительные плоскодонные хранилища для зерна в элеваторе имеют вентиляционные каналы в донной части и устанавливаются на более прочное капитальное основание. Для их разгрузки необходимы вместительные приямки с транспортерами высокой производительности. Последний слой зерна с дна выгружается радиальным шнековым транспортером.

Силосы с коническим дном устанавливаются на прочные металлоконструкции, практически вывешиваются, чтобы создать условия для выгрузки зерна через выпускной люк самотеком. При расчете этих силосов обязательно учитывается деформационная нагрузка, возникающая при выходе массы материала снизу.

При расчете этих силосов обязательно учитывается деформационная нагрузка, возникающая при выходе массы материала снизу.

Реализованные проекты

Строительство элеваторов, зернокомплексов. Производство элеваторного оборудования.

Элеватор – важное звено в агропроме

Комплекс сортировки и хранения собранных полевых культур носит общее название – элеватор. Это слово объединяет ряд строений и механизмов производственного цикла. Работающие заводы АПК встречаются во всех странах с развитым сельским хозяйством. На территории Украины функционирует около 7000 частных и государственных элеваторов. В общем исчислении, они перерабатывают и хранят более 50 млн. тонн зерновых культур, что является внушительным показателем.

Нагрузка на производственные мощности предельно высокая и периодически необходимо менять износившиеся узлы или строить новые сооружения. Это позволило украинскому рынку элеваторного оборудования крепко закрепиться на позициях, ведь сельское хозяйство занимает второе место в экономике страны после промышленности.

Логистика зернового элеватора

Зерновой элеватор постоянно обрабатывает большие потоки материала, что требует активного перемещения зерна между процессами. Идея организовать хранение в батарее силосов дает возможность оптимизировать внутреннюю логистику и таким образом получить ряд эффектов, важных для промышленной организации производства:

- сократить время на выполнение транспортных операций;

- сократить пути перемещения зерна;

- сократить количество перевалок — смен вида транспортировки при перемещении;

- использовать все возможности самотечных систем как наименее энергозатратных.

Силос элеватора для хранения зерна является своего рода логистической основой для сложной системы транспортов, которые концентрируются вокруг него и образуют недлинные радиальные связи для подачи и отбора материала. Плоскостные хранилища не дают возможности обеспечить эффективную и малозатратную внутреннюю транспортировку зернового материала.

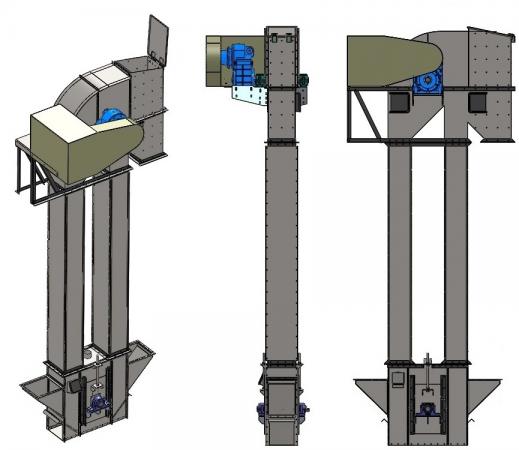

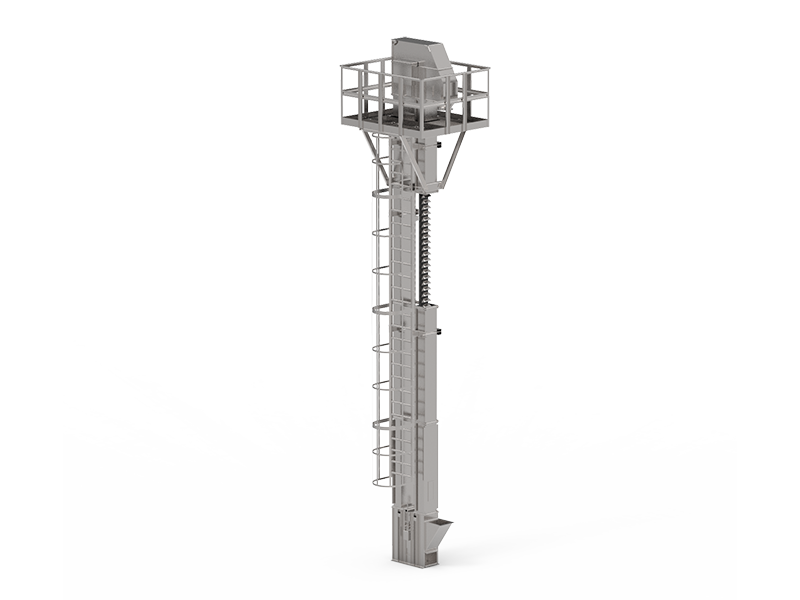

Ковшовые элеваторы

Типы ковшовых элеваторов разделяют следующим образом:

- по характеру установки — наклонные и вертикальные;

- по характеру расположения ковшей — с сомкнутыми ковшами и с расставленными;

- по скорости передвижения ковшей — быстроходные с разгрузкой центробежно-самотечного типа и тихоходные с самотечным способом разгрузки.

Элеваторы, по сравнению с другими транспортирующими агрегатами, выгоднее. Они не занимают много места, сооружения и механизмы располагаются компактно. Поэтому элеваторы стали основным видом межэтажного транспорта.

Долговечность и эффективность ковшовых устройств зависит от физических показателей перемещаемых материалов. В момент зачерпывания тяговые узлы и ковши испытывают значительные нагрузки. Это влечет быструю изнашиваемость агрегата. Но если правильно выбрать скорость перемещения ковшей, их форму и размеры, а также обеспечить рациональное устройство питателей, то элеваторы работают надежно и долго.

Быстроходные элеваторы, в отличие от тихоходных, обеспечивают быструю оборачиваемость ковшей. Они меньше набирают материала, но за счет оборачиваемости имеют ту же производительность, что и устройства с более ёмкими ковшами.

Но если зачерпываются крупные куски, то удары ощущаются интенсивнее, устройство служит более короткое время.

При выборе техники следует учитывать, что форма головки элеватора и расстояние между ковшами должны быть такими, чтобы перемещаемый материал не ударялся о стенки ковшей и впереди идущие ёмкости, иначе они быстро выйдут из строя.

Цепной элеватор ковшовного типа рассчитан на транспортирование различных насыпных мелкокусковых (до 40 мм), порошковых материалов. Они не должны быть химическими агрессивными. Насыпная плотность не выше 2,5 т/м3, а температурный показатель ниже 150°C по вертикали.

Такой элеватор не используется для транспортировки взрывоопасных веществ, а также тех, которые во время перемещения выделяют взрывчатую пыль и газ.

Для транспортировки легкосыпучих материалов применяют глубокие, ёмкие ковши. Если перемещаемые продукты плохо сыпучие, то используют более мелкие ковши. Изготавливают цепные ковшовые элеваторы из оцинкованной или нержавеющей стали.

К преимуществам таких устройств относят характеристики:

- практически полная пыленепроницаемость шахты механизма;

- шахта самонесущая;

- простота эксплуатации и обслуживания.

Цепные элеваторы ковшового типа достаточно надежны в течение процесса эксплуатации, обеспечивают экологическую чистоту.

Система поддержания кондиции зерна в силосах элеватора

Современный зерновой элеватор оборудуется силосами со сложными внутренними системами. Особое значение имеет система вентиляции — благодаря постоянному поступлению воздуха зерно в процессе хранения не увлажняется. В силосах элеваторов для хранения зерна используется горизонтальная и вертикальная вентиляция, направляющая потоки воздуха через всю массу по слоям. При этом учитывается эффект понижения и повышения температуры при перепаде давления.

Особое значение имеет система вентиляции — благодаря постоянному поступлению воздуха зерно в процессе хранения не увлажняется. В силосах элеваторов для хранения зерна используется горизонтальная и вертикальная вентиляция, направляющая потоки воздуха через всю массу по слоям. При этом учитывается эффект понижения и повышения температуры при перепаде давления.

Не менее важный комплекс устройств и агрегатов — система аспирации силоса. Она должна постоянно улавливать и выводить из воздуха пыль, которая создает опасность загрязнения зерна и вероятность хлопка под кровлей силоса. Для предусматривается специальное оборудование, в том числе и несколько люков для поддержания нормального давления в верхней части силоса. В элеваторах для хранения зерна система аспирации силосов строится на основе общепромышленных агрегатов, фильтров и воздуховодов.

Элеваторы проектируются и строятся с использованием типовых проектных продуктов и сертифицированного оборудования. На территории России работают производители техники и силосов, обеспечивающие полный комплекс услуг от проектирования элеватора для его монтажа и запуска под ключ. Какими бывают элеваторы для хранения зернового и семенного материала, можно увидеть на фото в разделе нашего сайта.

Какими бывают элеваторы для хранения зернового и семенного материала, можно увидеть на фото в разделе нашего сайта.

Типовое устройство элеватора для хранения зерна

Зерно и продукты его переработки являются одной из основ питания человека, поэтому такой вариант хранения наиболее актуален среди всех возможных зернохранилищ. Зерновой элеватор считается самым надежным, а потому вблизи производящих районов оборудуются целые сети таких хлебоприемников. Это позволяет нивелировать потери зерна в удалённых перевозках с мест сбора урожая.

Под элеватором понимают спецсооружение, рассчитанное на хранение больших партий зерна с учётом доведения зерновых до кондиционного состояния. Помимо самих хранилищ такой склад оборудован комплексом специальных устройств, которые взвешивают, принимают, очищают, сушат и отгружают зерно.

Как вариант, такой комплекс может реализоваться в механизированном устройстве силосного типа, что существенно экономит место и обеспечивает полную механизацию процесса. Первые элеваторы появились в России еще в конце 19 века, в настоящее время они являются высокомеханизированными эффективными системами хранения для зерновых сельскохозяйственных культур.

Первые элеваторы появились в России еще в конце 19 века, в настоящее время они являются высокомеханизированными эффективными системами хранения для зерновых сельскохозяйственных культур.

Примельничный элеватор

Специализируется на обработке продовольственной пшеницы и ржи для последующей переработки на мельнице. Поэтому такие элеваторы имеют устройства для приема зерновых культур с автомобильного и железнодорожного транспорта. Кроме того, эти элеваторы имеют оборудование для хранения и сортировки, сушки зерна и формирования помольной партии. Вместимость элеватора определяется с учетом производительности мельницы и создания запаса для обеспечения бесперебойной работы предприятия в течение 3 месяцев-от 5 до 15 тысяч тонн. Для хранения зерна применяются емкости с плоским дном, оснащенные системой аэрации и температурного контроля. Рекомендуемая вместимость одной емкости 2,5-3 тысячи тонн, количество емкостей — 4-6 штук. Для формирования помольных партий используются емкости с коническим дном вместимостью по 300 или 600 тонн каждая. Количество емкостей с коническим дном не превышается 8-12 штук. Производительность различного оборудования связана с суточной производительностью предприятия- 50, 100 и 150 т/ч. Предусмотрена полная автоматизация элеватора. Управление элеватором может быть совмещено с управлением мельницей и осуществляться с единого пульта. Для хранения готовой продукции — муки используются квадратные силоса.

Количество емкостей с коническим дном не превышается 8-12 штук. Производительность различного оборудования связана с суточной производительностью предприятия- 50, 100 и 150 т/ч. Предусмотрена полная автоматизация элеватора. Управление элеватором может быть совмещено с управлением мельницей и осуществляться с единого пульта. Для хранения готовой продукции — муки используются квадратные силоса.

Фондовые элеваторы

Фондовые элеваторы предназначены для длительного (в течение трех-четырех лет) хранения государственных зерновых резервов. К качеству зёрна, поступающего на эти элеваторы, предъявляются повышенные требования. Зерно с них отпускают лишь в порядке обновления запасов или для временного восполнения дефицита в отдельных районах. Как правило, фондовые элеваторы имеют большие (100—200 тыс. т) емкости и должны иметь возможность принимать и отгружать зерно железнодорожными маршрутами, Поэтому элеватор располагается на стыке железнодорожных и автомобильных дорог. Учитывая необходимость хранения большого объема зерна, применяются силоса большой вместимости по 50 тысяч тонн каждая. Количество емкостей — 3-6штук. Производительность приемки зерна с автомобильного транспорта — 2 линии по 150 т/ч, производительность приемки с ж/д транспорта и отгрузки в ж/д вагоны-150т/ч, производительность сушилки-50-150т/ч. Предусмотрена система контроля температуры и система активного вентилирования, которая обеспечивает качественное хранение зерна в течение 36 месяцев. Использование современного оборудования и программного обеспечения по инвентаризации дает возможность четко контролировать количество поступающего, находящегося на элеваторе и отгружаемого зерна с коммерческой точностью и минимальным затратами времени, позволяет уменьшить количество обслуживающего персонала (до 5-7 человек) и снизить затраты. Управление всеми технологическими процессами на элеваторе полностью автоматизировано и осуществляется с одного рабочего места диспетчера.

Количество емкостей — 3-6штук. Производительность приемки зерна с автомобильного транспорта — 2 линии по 150 т/ч, производительность приемки с ж/д транспорта и отгрузки в ж/д вагоны-150т/ч, производительность сушилки-50-150т/ч. Предусмотрена система контроля температуры и система активного вентилирования, которая обеспечивает качественное хранение зерна в течение 36 месяцев. Использование современного оборудования и программного обеспечения по инвентаризации дает возможность четко контролировать количество поступающего, находящегося на элеваторе и отгружаемого зерна с коммерческой точностью и минимальным затратами времени, позволяет уменьшить количество обслуживающего персонала (до 5-7 человек) и снизить затраты. Управление всеми технологическими процессами на элеваторе полностью автоматизировано и осуществляется с одного рабочего места диспетчера.

Производственные элеваторы

Все большее распространение получают также производственные элеваторы, которые строят в сочетании с комбикормовыми и мельничными заводами. Учитывая производственную целесообразность, на одной площадке размещают элеватор, комбикормовый завод и мельницу, которые образуют комбинат хлебопродуктов. Производственные элеваторы обеспечивают зерном перерабатывающие предприятия (мукомольные, крупяные, комбикормовые и другие заводы). Эти хранилища должны располагать соответствующей емкостью для обеспечения бесперебойной работы перерабатывающих предприятий, а также иметь соответствующее оборудование для подготовки зерновых партий к переработке по заданной рецептуре. Эти зернохранилища должны иметь запас зерна, обеспечивающий 3 – 6-месячную работу предприятия.

Учитывая производственную целесообразность, на одной площадке размещают элеватор, комбикормовый завод и мельницу, которые образуют комбинат хлебопродуктов. Производственные элеваторы обеспечивают зерном перерабатывающие предприятия (мукомольные, крупяные, комбикормовые и другие заводы). Эти хранилища должны располагать соответствующей емкостью для обеспечения бесперебойной работы перерабатывающих предприятий, а также иметь соответствующее оборудование для подготовки зерновых партий к переработке по заданной рецептуре. Эти зернохранилища должны иметь запас зерна, обеспечивающий 3 – 6-месячную работу предприятия.

В составе всех зерноперерабатывающих предприятий (мельницы, крупзаводы, комбикормовые, спиртовые, пивоваренные (солодонви), крахмалопаточные, масложировые и др.) должны быть зернохранилища, которые являются сырьевыми цехами. Их функции — принимать партии зерна, соответствующие целевому назначению, хранить, доводить качество зерна до требований производства и отпускать зерно в переработку.

Хлебоприёмные (заготовительные) элеваторы

Наибольший объем вновь строящихся элеваторов приходится на долю хлебоприемных. Часто в составе хлебоприемных элеваторов предусматриваются мощные приемно-отпускные железнодорожные устройства, поэтому они могут работать не только как хлебоприемные, но и как перевалочные. Хлебоприёмные предприятия (зернохранилища) принимают зерно от хлебосдатчиков (с автотранспорта), подвергают его первичной обработке (очистке, сушке), хранят и отгружают по назначению, в основном предприятиям 1 и 2 звена (в основном железнодорожным и водным транспортом).

Зерновой хлебоприёмный элеватор предназначен для хранения, приёмки, обработки и отпуска больших масс продовольственного зерна, оборудован устройствами для приёма, взвешивания, сушки, очистки и отгрузки зерна, вентиляцией. С помощью автомобилеразгрузчика зерно (очищенное, нормальной влажности) выгружается в бункер и далее загружается в силосы на хранение. На элеваторе имеется возможность приёмки влажного и засорённого зерна. В этом случае зерно подаётся на машину предварительной очистки. После очистки зерно поступает в норию, которая подаёт зерно в силос временного хранения влажного зерна. Из силоса влажного зерна норией сушилки зерно подаётся на первую и вторую сушилку последовательно. Сушка семян производится до влажности 14%. После сушки зерно норией подаётся в силос сухого зерна, и далее — на машину первичной очистки. После очистки зерно взвешивается и поступает на длительное хранение в хранилище силосного типа.

В этом случае зерно подаётся на машину предварительной очистки. После очистки зерно поступает в норию, которая подаёт зерно в силос временного хранения влажного зерна. Из силоса влажного зерна норией сушилки зерно подаётся на первую и вторую сушилку последовательно. Сушка семян производится до влажности 14%. После сушки зерно норией подаётся в силос сухого зерна, и далее — на машину первичной очистки. После очистки зерно взвешивается и поступает на длительное хранение в хранилище силосного типа.

Строительство хлебоприемных элеваторов, наделенных функциями перевалочных, в ближайшие годы будет возрастать. Это объясняется тем, что объемы местных заготовок и поставок зерна из других областей (и соотношение между этими объемами) могут резко меняться по годам, что связано в первую очередь с климатическими условиями.

Перевалочные элеваторы

Перевалочные элеваторы используются для приема и перегрузки зерна с одного вида транспорта на другой. В некоторых случаях принимают зерно от колхозов и совхозов. Строят в местах примыкания железнодорожного транспорта к водным артериям или железнодорожных линий разной колеи.

Строят в местах примыкания железнодорожного транспорта к водным артериям или железнодорожных линий разной колеи.

Иногда перевалочные элеваторы используют для длительного хранения зерна. Так как подвоз зерна к месту перевалки и его отгрузка неравномерны, необходимо, чтобы эти элеваторы располагали не только мощными перегрузочными устройствами, но и хранилищами, позволяющими накапливать зерно в период его интенсивного поступления.

Назначение элеватора в системе отопления

Теплоноситель, выходящий из котельной или ТЭЦ, имеет высокую температуру – от 105 до 150 °С. Естественно, что подавать в систему отопления воду с такой температурой недопустимо.

Нормативными документами эта температура ограничена пределом 95 °С и вот почему:

- в целях безопасности: можно получить ожоги от прикосновения к батареям;

- не всякие радиаторы могут функционировать при высоких температурных режимах, не говоря уже о полимерных трубах.

Снизить температуру сетевой воды до нормируемого уровня позволяет работа элеватора отопления. Вы спросите – а почему нельзя сразу направить в дома воду с требуемыми параметрами? Ответ лежит в плоскости экономической целесообразности, подача перегретого теплоносителя позволяет передать с одним и тем же объемом воды гораздо большее количество тепла. Если температуру снизить, то придется увеличить расход теплоносителя, а следом существенно вырастут диаметры трубопроводов тепловых сетей.

Вы спросите – а почему нельзя сразу направить в дома воду с требуемыми параметрами? Ответ лежит в плоскости экономической целесообразности, подача перегретого теплоносителя позволяет передать с одним и тем же объемом воды гораздо большее количество тепла. Если температуру снизить, то придется увеличить расход теплоносителя, а следом существенно вырастут диаметры трубопроводов тепловых сетей.

Итак, работа элеваторного узла, установленного в тепловом пункте, состоит в снижении температуры воды путем подмешивания в подающий трубопровод остывший теплоноситель из обратки. Следует отметить, что данный элемент считается устаревшим, хотя до сих пор повсеместно используется. Сейчас при устройстве тепловых пунктов применяются смешивающие узлы с трехходовыми клапанами либо пластинчатые теплообменники.

Базисные элеваторы

Базисные элеваторы служат для хранения оперативных запасов зерна для текущего потребления. На эти предприятия поступает главным образом зерно из хранилищ первого звена, прошедшее первичную обработку. Несмотря на это, очистка и сушка зерна на базисных элеваторах являются основными операциями. Кроме того, на них подготавливают крупные однородные партии зерна, удовлетворяющие определенным требованиям. Элеваторы оснащены высокопроизводительным оборудованием и, как правило, имеют большую емкость. Размещают элеваторы на пересечении водных и железнодорожных путей или на крупных железнодорожных станциях.

Несмотря на это, очистка и сушка зерна на базисных элеваторах являются основными операциями. Кроме того, на них подготавливают крупные однородные партии зерна, удовлетворяющие определенным требованиям. Элеваторы оснащены высокопроизводительным оборудованием и, как правило, имеют большую емкость. Размещают элеваторы на пересечении водных и железнодорожных путей или на крупных железнодорожных станциях.

Базисные элеваторы принимают, обрабатывают и хранят зерно, завозимое коммерческими структурами, формируют и концентрируют крупные партии (для внутренних поставок или экспорта). Они формируют и хранят также партии зерна региональных и федеральных фондов, в том числе государственного интервенционного фонда. Компании пользуются их услугами для надежного обеспечения поставок крупным зерноперерабатывающим предприятиям. Москва и другие города используют также элеваторы для хранения запасов зерна, используемого для своих нужд.

Устройство элеваторов

Свою

историю элеваторы начинают с 1845 года,

именно тогда в Дугласе (США) был построен

первый элеватор. В России данное

сооружение появляется уже в 1887 году.

Элеватор — это механизированный силосный

склад, оснащенный стационарной

механизацией для подъема и перемещения

зерна и представляющий самостоятельную

производственную единицу. В буквальном

смысле элеватор означает подъемник.

Поэтому свое название элеватор

(механизированный силосный склад)

получил от его основной транспортной

машины — ковшового элеватора (нории).

В России данное

сооружение появляется уже в 1887 году.

Элеватор — это механизированный силосный

склад, оснащенный стационарной

механизацией для подъема и перемещения

зерна и представляющий самостоятельную

производственную единицу. В буквальном

смысле элеватор означает подъемник.

Поэтому свое название элеватор

(механизированный силосный склад)

получил от его основной транспортной

машины — ковшового элеватора (нории).

Элеватор является наиболее совершенным типом зернохранилища. Это крупное инженерное сооружение, имеющее компактно расположенные большие емкости, обеспечивающие комплексную механизацию производственных процессов, большую производительность труда и автоматизированное управление всеми процессами. Хранение в элеваторах создает все условия для полной сохранности и улучшения качества зерна.

Элеватор как сооружение состоит из рабочей башни 5,

силосного корпуса 1,

зерносушильного отделения 21,

приемных 19 и отпускных 22 устройств.

Рабочая башня. представляет собой сооружение, с которым связаны все операции, проводимые в элеваторе с зерном. В ней размещаются нории 6, весы 9, сепараторы 13 и триеры 14 для очистки зерна, распределительные трубы 10, оперативные бункера 15, приводные или натяжные станции подсилосных 17 и надсилосных 3 транспортеров, аспирационное оборудование, распределительная подстанция, пульт управления. Размещение этого оборудования в значительной степени определяет технологическую схему всего элеватора.

Зерно,

доставляемое автотранспортом на

элеватор, после определения его

качественных показателей и взвешивания

на автомобильных весах разгружают с

помощью автомобилеразгрузчика в бункер

(завальную яму). Далее оно ленточным

конвейером подается на сепаратор, где

подвергается предварительной очистке.

С сепаратора зерно поступает в башмак

нории (ковшового элеватора), а затем

через выпускной патрубок на распределительное

устройство, которое в зависимости от

качества направляет его в один из

накопительных силосов для формирования

крупных однородных партий. Дальнейший

путь сформированных партий осуществляется

через подсилосный ленточный конвейер,

норию, установленную в рабочей башне

элеватора, и ковшовые весы. Далее влажное

зерно направляется в сушилку, а затем

на повторную очистку на сепараторах и

триерах, установленных в рабочей башне.

Сухое зерно, минуя зерносушилку,

подвергается повторной очистке.

Обработанное таким образом зерно норией

поднимается вверх и, пройдя повторное

взвешивание, надсилосным ленточным

конвейером перемещается в один из

силосов для длительного хранения.

Дальнейший

путь сформированных партий осуществляется

через подсилосный ленточный конвейер,

норию, установленную в рабочей башне

элеватора, и ковшовые весы. Далее влажное

зерно направляется в сушилку, а затем

на повторную очистку на сепараторах и

триерах, установленных в рабочей башне.

Сухое зерно, минуя зерносушилку,

подвергается повторной очистке.

Обработанное таким образом зерно норией

поднимается вверх и, пройдя повторное

взвешивание, надсилосным ленточным

конвейером перемещается в один из

силосов для длительного хранения.

Силосный

корпус предназначен для хранения зерна

в силосах и должен обеспечить количественную

и качественную сохранность его. Все

силосы оснащены датчиками уровня зерна,

приборами измерения температуры зерна

и ее дистанционного контроля. Сигналы

от приборов поступают на пульт управления,

на котором также расположены кнопки

дистанционного пуска и остановки

электродвигателей механизмов перемещения

поворотных труб и задвижек самотеков.

Такая централизация позволяет оперативно

организовать и провести все операции

с зерном, начиная с приемки до отгрузки.

Приемные и отпускные устройства элеватора предназначены для внешних операций (прием прибывшего зерна и отпуск его потребителям) и связаны с автомобильным, железнодорожным и водным транспортом. У элеваторов, выполняющих функции производственных, есть устройства для отпуска зерна на предприятие. Успешное выполнение приемки зерна с автомобильного транспорта зависит от состава, количества и производительности оборудования приемных устройств и соответствия их характеристикам разгружаемого автомобильного транспорта. С ростом разновидностей и грузоподъемности автомобильного транспорта, доставляющего зерно на элеваторы, стали широко внедрять автомобилеразгрузчики различной грузоподъемности.

Как показывает опыт, современное приемное устройство должно включать универсальный автомобилеразгрузчик, бункер, конвейер подбункерный, норию и накопительные бункера для формирования партий зерна.

К

достоинствам элеваторов (по сравнению

со складами) можно отнести полную

механизацию операций с зерном, меньшую

трудоемкость работ по обеспечению

полной сохранности зерна (очистке и

сушке), простоту работы с вредителями

(грызунами), значительно лучшее

использование строительного объема,

меньшие потери зерна, лучшую изоляцию

зерна от внешней среды, меньшую площадь

участка застройки.

Зерносушильное отделение является важной составной частью каждого элеватора. Располагаются зерносушилки в рабочей башне элеватора или в отдельном пристроенном к нему помещении.

Для хранения, обработки и отпуска отходов, получаемых при очистке зерна, в отдельном помещении создают специальный цех отходов.

Силосный корпус элеватора состоит из трех основных частей: собственно силосов для хранения зерна, надсилосной галереи с транспортерами для загрузки силосов и подсилосной галереи с транспортерами для разгрузки силосов. Различаются корпуса по материалу постройки, методу возведения, форме, размерам и взаиморасположению (сетке) силосов.

Современные

элеваторы строят из железобетона в

монолитном исполнении или из сборных

железобетонных конструкций. Монолитные

силосы выполняют в скользящей опалубке. Стены таких силосов строят толщиной не

менее 15 см; форма силосов круглая,

диаметром 3, 4, 6, 7 и 8 м.

Стены таких силосов строят толщиной не

менее 15 см; форма силосов круглая,

диаметром 3, 4, 6, 7 и 8 м.

Сборные конструкции силосных корпусов обладают рядом преимуществ перед монолитными: меньший расход цемента и арматурной стали, уменьшение трудоемкости строительных работ, возможность изготовления конструкций и сборка их в течение всего года.

Сборными элементами стен силосов могут быть объемные блоки (коробчатые или круглые) и плоские или криволинейные панели. Сборка силосов из объемных элементов проста и сводится к их укладке и соединению болтами. Применение плоских и криволинейных блоков предусматривает укрупнение их на строительной площадке в объемные блоки, из которых собирают силосы (квадратные из плоских элементов и круглые из криволинейных).

Корпуса квадратных силосов собирают из объемных элементов размером 3,2X3,2 м и 3X3 м и из плоских, собирая их в блоки размером 4X4 м.

Высоту

железобетонных силосов принимают в

пределах 25—30 м.

последний вздох или второе дыхание? — Elevatorist.com

24 квітня 2014, 09:22

Бетонные элеваторы: последний вздох или второе дыхание?

Большинство украинских элеваторов родом из Советского Союза. Некоторые из них давно исчерпали свой ресурс и требуют капитального ремонта и серьезных вложений. Владельцы старых зернохранилищ зачастую хотят получать прибыль немедленно, не строя грандиозных планов на завтрашний день. По подсчетам ремонтных компаний, только на одном из пятидесяти железобетонных зернохранилищ надлежаще следят за его состоянием.

От складов до силосов

Бетонные элеваторы появились в Союзе еще в 30-ых годах прошлого столетия. Треть этих сооружений сгорела в годы Великой Отечественной войны.

Новые зернохранилища начали возводить уже в мирное время. Их отстраивали на обугленных фундаментах разрушенных зерноскладов. Вместимость элеваторов составляла от 5 до 11 тыс. т. Для того времени были характерны также каменные склады — по 3,2 тыс. т.

т. Для того времени были характерны также каменные склады — по 3,2 тыс. т.

Спустя десятилетие появились механизированные элеваторы с сушильно-очистной башней (СОБ). А немного позже партийные деятели заговорили о строительстве складов для длительного хранения зерна мощностью до 250 тыс. т. Этот замысел так и не был реализован. Предельная мощность советских зернохранилищ не превысила 170 тыс. т.

Перед распадом СССР в стране построили несколько металлических элеваторов, с силосами диаметром 7 метров и высотой 30 метров, производства Пардубицкого машзавода. Однако в эксплуатации они не показали ожидаемых результатов.

В Украине до сих пор сохранились самые первые бетонные элеваторы. Некоторые стали каменными призраками, некоторые все еще работают. Директор ремонтного предприятия «АЛЬП-ПРОМ» Артем Бабенко рассказывает, что его бригаде приходилось реконструировать квадратные монолитные силосы постройки 1938 года.

Наследники советских элеваторов

«Государственная продовольственно-зерновая корпорация Украины» — самый крупный отечественный преемник зернохранилищ СССР.

Какая часть украинских элеваторов является наследием Союза, сейчас сложно определить.

«Информация относительно зерновых складов, которые были построены в Украине до 1991 года, отсутствует», — объясняет Виталий Саблук, директор Департамента экономического развития аграрного рынка Министерства агрополитики.

Среди частных предприятий бетонными элеваторами владеет зерновая компания «ПРОМЕТЕЙ», которая скупает и восстанавливает старые склады. С начала этого года компания приобрела два зернохранилища. Общая накопительная мощность работающих зернохранилищ компании составляет 82 тыс. т, при этом на базе 5 элеваторных хозяйств «Прометея» общий объем хранилищ — в Николаевской, Кировоградской и Киевской области, может достичь 150 тыс.

Не старые, а надежные

Имея в активе железобетонные элеваторы, государственная зерновая корпорация и «ПРОМЕТЕЙ» лидируют среди равных себе предприятий. «ГПЗКУ» — один из самых больших экспортеров зерна с годовой прибылью около 30 млн грн. Прибыль «ПРОМЕТЕЯ» — более 18 млн грн.

По убеждению собственников элеваторов старого образца, главная ценность этих сооружений — надежность.

«Срок гарантии металлических силосов от производителя — 10–12 лет. У бетонных складов — 100–200. Со временем, — предполагает Рафаэль Гороян, руководитель «ПРОМЕТЕЯ», — придется произвести реконструкцию, но износа таких складов нет. К тому же, насколько известно, в нашей стране ежемесячно обваливается один силос на 5 или на 10 тыс. т, еще и с жертвами. Все потому, что металлическая колба — сложная конструкция, и малейшая ошибка чревата большими потерями. С бетонными сооружениями такого не происходит».

Еще одно достоинство элеваторов старого образца — высокое качество хранения зерна, особенно таких капризных культур, как кукуруза, подсолнечник, рапс. Рафаэль Гороян уверен, что для них металлический силос неприемлем. Он называют оцинкованный силос вакуумом, колбой, в которой зерно не циркулирует и не «дышит». Руководитель «ПРОМЕТЕЯ» убежден, что в бетонных складах больше воздуха, света, и меньше толщина слоя.

Рафаэль Гороян уверен, что для них металлический силос неприемлем. Он называют оцинкованный силос вакуумом, колбой, в которой зерно не циркулирует и не «дышит». Руководитель «ПРОМЕТЕЯ» убежден, что в бетонных складах больше воздуха, света, и меньше толщина слоя.

К плюсам старых элеваторов эксперты также относят наличие официального землеотвода и коммуникаций. Эти удобства являются бонусом. Таким образом, покупатель экономит деньги, время и нервы.

«Необходимый земельный участок в нужном месте, с хорошими подъездными автодорогами, с ж/д веткой — это преимущества, стоимость которых можно оценить. Наличие электро- и газообеспечения также имеет свою цену. Хотя чаще всего такие зернохранилища маломощны, поэтому придется потратиться на их усовершенствование во время модернизации», — говорит Дмитрий Шкорупеев, руководитель проекта строительства элеватора.

Ремонт должен проводиться по плану

Ремонтные компании акцентируют внимание на том, что старые элеваторы надежны и обеспечивают качественное хранение зерна только при разумной эксплуатации.

«Деньги в надлежащую профилактику вкладывает один из полсотни владельцев. А когда уже «припечёт», некоторые понимают, что легче снести старый элеватор и поставить новый. Затраты огромные, а своевременный ремонт всё равно не делают», — анализирует Артем Бабенко.

Директор «АЛЬП-ПРОМА» убежден, что украинские элеваторы остро нуждаются в обязательных плановых осмотрах и предупредительном ремонте, как в советские времена. Впрочем, дальновидные хозяева не ждут указаний и подсказок, они сами заинтересованы продлить жизнь своим «кормильцам».

«Даже если капитально отремонтировать элеватор, осмотры все равно нужны как минимум раз в год, после окончания маркетингового года, перед началом нового (в мае-июне)», — делится опытом инженер-технолог компании «ПРОМЕТЕЙ» Амаяк Григорян.

Своевременные обследования и текущие работы снижают цену реконструкции зернохранилища. В «АЛЬП-ПРОМЕ» говорят, что сегодня средняя стоимость ремонта одного силосного корпуса — от 500 тыс. грн до 2 млн грн.

грн до 2 млн грн.

Капитальный ремонт включает в себя около десяти видов работ по силосам, кровле, фасаду, швам, откосам, металлоконструкциям и подтяжкам. Основные проблемы старых элеваторов связаны с коррозийными процессами и влиянием атмосферной влаги, поэтому в первую очередь нужно сделать качественную герметизацию. Иначе можно потерять элеватор.

«Если вовремя не отремонтировать надкапительный шов, то через 2–3 года придётся восстанавливать не только шов, но и усиливать капитель, а потом за ней наблюдать пожизненно — все равно, что лечить хроническое заболевание. Причём если заменить панель СОГ сложно, то заменить, например, колонну в подсилосном помещении — это вряд ли осуществимо», — объясняет Артем Бабенко.

В то же время специалисты рекомендуют излишне не торопиться. Они говорят, что если собственнику не хватает денег, лучше проводить реконструкцию поэтапно 2–3 года, но выполнить ее качественно. Самый дешевый вариант на стадии ремонта может оказаться самым дорогим на стадии эксплуатации. Об этом предупреждают представители «АЛЬП-ПРОМА».

Об этом предупреждают представители «АЛЬП-ПРОМА».

Считаем прибыль и затраты

Представители «ПРОМЕТЕЯ» говорят, что модернизация старого бетонного склада и даже постройка нового — в два раза дешевле, чем монтаж металлического силоса.

«100-тысячный элеватор может обойтись в $25 млн, грубо говоря, по $250 за тонну. Ни у трейдера, ни у производителя таких денег нет. Мало кто может похвастаться, что он за свои деньги построит хотя бы один элеватор. Естественно, что это кредитные — «длинные» — деньги. Это — мина замедленного действия, потому что по кредиту нужно платить, а прибыльность разнится от сезона к сезону. Если у компании растет кредитный портфель, это чревато банкротством, поэтому бетонные склады — единственный вариант. Мы заработали, поставили склад, потом еще один. По мере получения доходов мы строим хранилища. Да, иногда приходится менять мощность норий, рассчитывать затраты электроэнергии, но это совсем другие суммы», — рассказывает Рафаэль Гороян.

Старые элеваторы позволяют сэкономить деньги, но могут принести также немалые расходы. Это тоже нужно учитывать.

«Физически изношенное и морально устаревшее технологическое оборудование требует значительных затрат, в том — числе ручного труда, имеет малую производительность и небольшую наработку на отказ. Как следствие — относительно низкая производительность элеватора на прием и выгрузку зерна, что ухудшает финансовые показатели элеватора», — объясняет Дмитрий Шкорупеев, руководитель проекта строительства элеватора.

Эксперты прогнозируют старым элеваторам долгую жизнь

«Государственная продовольственно-зерновая корпорация» имеет возможность централизовано следить за состоянием своих элеваторов. В последнее время там вплотную занялись модернизацией зернохранилищ. Каждый месяц на предприятии либо устанавливают новое оборудование, либо заменяют производственные линии, либо ремонтируют железнодорожные подъезды. Однако руководитель «ГПЗКУ» отмечает, что, несмотря на такое «оживление», модернизация не настолько масштабная, как хотелось бы.

«На протяжении трех последних лет проводится реконструкция элеваторов. Впрочем, существенного увеличения и кардинального обновления производственных мощностей не произошло», — сообщает Петр Вовчук.

Опытные ремонтные организации предполагают, что если серьезно взяться за старые элеваторы, они могут «дожить» до 2100 года.

«Срок службы элеваторов из монолитного железобетона при проектировании составлял не менее 100–120 лет. Однако важно учитывать, что в Советском Союзе предприятия десятилетиями работали от ремонта до ремонта при одном цикле загрузки-выгрузки в год. Сейчас же мы принимаем-выгружаем зерно до шести раз в год. Соответственно, чтобы выдержать запланированный срок эксплуатации, ремонт должен производиться каждые 2–3 года», — объясняет Артем Бабенко, директор «АЛЬП-ПРОМА».

Руководство «ПРОМЕТЕЯ» в свою очередь доказывает, что советские элеваторы рано списывать со счетов: они весьма перспективны.

«Я думаю, что бетонные элеваторы могут быть вечными… Скажем, если взять камень длиной в метр, положить на другой камень без цемента, без ничего, сколько он простоит? Я думаю, что очень долго. Бетон с каждым годом приобретает прочность. И поэтому я уверен, что бетонные склады смогут принести прибыль еще трем поколениям», — уверен Рафаэль Гороян.

«Срок эксплуатации бетонных складов «по паспорту» — 30–40 лет. Однако столько же давали «хрущевкам», а они уже сколько стоят?», — добавляет инженер-технолог компании Амаяк Григорян.

Говоря о долголетии элеваторов, нужно принимать во внимание не только состояние стен, но и наличие конкуренции. По мнению многих участников зернового рынка, это — решающий фактор.

«Если говорить кратко, старые элеваторы исчезнут тогда, когда их эксплуатация будет экономически не целесообразна. Это произойдет, когда в Украине не будет дефицита элеваторных услуг», — предполагает Дмитрий Шкорупеев.

По мнению экспертов, будущее «советских» элеваторов зависит от многих факторов, но главная составляющая каждого из них — это деньги. Элеваторщики убеждены, что такие зернохранилища будут работать, пока они приносят прибыль.

Анна Скрыпник, Elevatorist.com

Оборудование для обработки зерна | Honeyville Metal, Inc.

Сегодня мы проектируем, поставляем и устанавливаем наши системы в семеноводческих хозяйствах, комбикормовых заводах и лесоперерабатывающих предприятиях по всему миру. Мы также производим почти все компоненты системы Honeyville Metal собственными силами. Продукция для обработки зерна включает ковшовые элеваторы, распределители, скребковые конвейеры, винтовые конвейеры, мостки и опорные башни. Продукты для сбора пыли включают вентиляторы, циклоны, фильтры, воздушные шлюзы и бункеры для хранения, а наши предприятия мирового класса оснащены новейшим металлообрабатывающим оборудованием, включая оборудование с ЧПУ для резки, штамповки и формовки стали.

Ковшовые элеваторы Honeyville

Ковшовые элеваторы Honeyville доступны в семи различных моделях с производительностью от 1350 BPH до 32,… больше и компоненты. Оцинкованная конструкция удлиняет … больше

Платформы распределителя

Платформа распределителя устанавливается на ковшовый элеватор Honeyville и обеспечивает доступ к нижней части распределителя. Это … еще

Опорные башни ковшового элеватора

ХАРАКТЕРИСТИКИ: Сварная конструкция для точной сборки на месте болтами 20-футовые вертикальные модули с опциональными 5-футовыми, 10-футовыми или … больше

Горизонтальные скребковые конвейеры

Honeyville Gentl-Flow Конвейер полностью изготовлен из оцинкованной стали для обеспечения длительного срока службы и минимального обслуживания в конце … далее

Наклонные скребковые конвейеры

Наклонный скребковый конвейер Honeyville Gentl-Flow полностью изготовлен из оцинкованной стали для обеспечения длительного срока службы и минимального обслуживания в течение … более

Наклонные скребковые конвейеры (промышленная серия)

Наклонные скребковые конвейеры промышленной серии Honeyville доступны в четырех различных моделях с производительностью от 5500 бут/час … больше

Скребковые конвейеры для разгрузки бункера

альтернатива винтовым конвейерам трубчатого типа, которые … больше

Дистрибьютор Honeyville

Дистрибьютор Honeyville является одним из наших ведущих продуктов в области оборудования для обработки зерна. Они доступны со следующими вариантами дизайна: … больше

Они доступны со следующими вариантами дизайна: … больше

Дверные платформы дистрибьютора

Дверная платформа дистрибьютора Honeyville крепится к дверной раме, обеспечивая доступ к дистрибьюторам Honeyville на месте. … больше

Управление распределителем

Раздатчики Honeyville доступны с тремя различными вариантами управления; Управление трубами, управление кабелями и Электронное управление позиционированием («… больше

Опоры конвейера

Опора конвейера Honeyville 4624C, иногда называемая «подиумом», предназначена для поддержки вашего скребкового конвейера… больше

Люк

Люк Honeyville обеспечивает проход между строениями. Он имеет ширину 24 дюйма с оцинкованной дорожкой для захвата и доступен в … больше

Опорные стойки

Опорные башни Honeyville предназначены для установки с конвейерными опорами Honeyville или люками, когда расстояние составляет … больше

Боковые стойки

Боковые стенки бункера Honeyville Башню можно установить с опорой конвейера или люком, когда … больше

U-образные шнеки

Фланцевые шнековые транспортеры с U-образным лотком Honeyville — это продукт, который был установлен на нашей линии обработки зерна для заполнения … больше

Трубчатые шнеки

Шнеки разгрузки бункера и распределительные шнеки Honeyville доступны в различных размерах и конфигурациях. Перевозите ли вы сухие корма… больше

Перевозите ли вы сухие корма… больше

Квадратные бункеры для сыпучих кормов

Квадратные бункеры для сыпучих кормов Honeyville обеспечивают большую вместимость при меньшей высоте наполнения. Эти полностью стальные баки не впитают … подробнее

Круглые кормосборники эконом-класса

Круглые кормосборники эконом-класса Honeyville предлагают именно это, экономичный способ хранения кормовых продуктов. С … больше

Ворота с реечной передачей

Направляющие с реечной передачей от Honeyville имеют плоские квадратные отверстия размером от 8 до 24 дюймов. Разработан с … больше

Клапаны и коробки с подушками

Двухходовые и трехходовые клапаныHoneyville производит несколько типов клапанов с квадратными фланцами. Клапаны доступны с 6″, … больше

Регулируемые колена и фланцевые хомуты

Приклады Honeyville диаметром 6″, 8″, 10″, 12″ и 14 дюймов Регулируемые коленчатые сегменты и фланцевые хомуты. &… больше много различных применений, включая, помимо прочего, вход на Honeyville&… больше

&… больше много различных применений, включая, помимо прочего, вход на Honeyville&… больше

Ямовые бункеры

Ямные бункеры для наклонных скребковых конвейеров доступны в различных размерах, чтобы удовлетворить ваши потребности в разгрузке зерна. Некоторые из … больше

Решетки для колодцев в виде стержней

Решетки для ям в виде стержней Honeyville изготовлены из стали размером 1/2 x 3 дюйма для ям размером до … больше

Комплекты трубных ферм

Honeyville Первичные и вторичные комплекты ферм доступны для перекрытия вашей трубы там, где нет наземных опор. … больше

Лестница и защитная решетка

Компания Honeyville производит собственные лестницы и защитную решетку. Лестница и каркас безопасности поставляются в 5 футах … больше

Зерновые/сельскохозяйственные применения

Карьерные бункеры: Honeyville может проектировать и изготавливать шахтные коллекторы во многих различных конфигурациях, чтобы соответствовать новым или… больше

Оборудование с ЧПУ

С течением времени и развитием технологий Honeyville обновляет нашу линейку оборудования, чтобы удовлетворить потребности клиентов в … подробнее

| Ячмень A выносливые злаки (род Hordeum) с грубыми щетинками, отходящими от початки, широко культивируемые для использования в пивоварении и кормлении скотом.  В

пивоварения, ячмень должен быть сначала соложен (в основном, пророщен и

жареный). Две солодовни в Буффало были американскими.

Солодовня на Чайлдс-стрит, 87 и солодовня Perot на 100 Чайлдс. В

пивоварения, ячмень должен быть сначала соложен (в основном, пророщен и

жареный). Две солодовни в Буффало были американскими.

Солодовня на Чайлдс-стрит, 87 и солодовня Perot на 100 Чайлдс.

|

| Бункер Бункер и бункер взаимозаменяемы. «Для

в отличие от более ранних элеваторов для древесины, у электрического не было конструкции, защищающей его.

урны из элементов. Открытые бункеры и оборудование станут обычной практикой для

многие более поздние строители лифтов. Да и сама конструкция бункера отошла от прямоугольной

форма предыдущих деревянных ящиков для кроваток. Считалось, что цилиндрические баки прочнее.

чем прямоугольные, и с меньшей вероятностью повреждались при опорожнении зерна.

быстро от них ». — Фрэнсис Р. Ковски, Представление нескольких объектов собственности Buffalo Grain Elevator в Национальный реестр исторических мест

|

| Кондиционирование зерна «Чистое зерно достигается через различные продукты, такие как экраны, вибраторы, скальперы и аспираторы. /a923deab4d582e9.s.siteapi.org/img/fca7429e44b7df50213ac8eec3b594a7269459f3.png) Зерно проходит через грохоты, а отверстия разного размера позволяют

ненужные части проваливаются, оставляя только желаемый размер или форму

зерно позади. Также зерно просеивают для удаления некрупных и посторонних примесей.

материалы. Операторы лифта определяют, сколько посторонних предметов или примесей

удалить на основе спецификаций, переданных от их клиентов или

Федеральная служба по зерновой инспекции. Эти характеристики зависят от

вид зерна и его предполагаемое назначение».

— Элиза Шафер, Keeping it Clean, 2008 г. (онлайн, март 2013 г.) Зерно проходит через грохоты, а отверстия разного размера позволяют

ненужные части проваливаются, оставляя только желаемый размер или форму

зерно позади. Также зерно просеивают для удаления некрупных и посторонних примесей.

материалы. Операторы лифта определяют, сколько посторонних предметов или примесей

удалить на основе спецификаций, переданных от их клиентов или

Федеральная служба по зерновой инспекции. Эти характеристики зависят от

вид зерна и его предполагаемое назначение».

— Элиза Шафер, Keeping it Clean, 2008 г. (онлайн, март 2013 г.)«Система очистки зерновых партий от половы и др. примесей заключалась в том, что зерно бросали в большой цилиндр и вытягивали более легкая солома, которая поднималась в воздух с помощью вытяжного вентилятора с паровым приводом ». — Фрэнсис Р. Ковски, представление нескольких объектов собственности Buffalo Grain Elevator в Национальный реестр исторических мест. |

| Купол/головной дом Приподнятый коридор наверху здания, где зерно направляется в бункеры.  Головной дом (купол) состоит из двух-пяти верхних этажей. Головной дом назван так потому, что головной привод вертикальной конвейерной системы находится там. Cf, вагранка

|

| Галерея Пол в головном доме, известный как «корзинная палуба», на том же уровне, что и вершины силоса. Имелись две параллельные конвейерные ленты, которые несли зерно, выходящее из головного дома, где зерно было отведено от ленты с «сбрасывателем» в выбранный силос для хранения.

|

| Прорастание Процесс, при котором семена или споры прорастают и начинают расти. Часть процесса соложения. |

| Элеватор «Что делает элеватор элеватором, так это не то, он занимает особую форму здания, но у него есть оборудование для поднимая зерно наверх емкостей для хранения.» — Рейнер Бэнэм, Бетонная Атлантида, M&T Press, 1989, с.  1099 1099«Когда-то все зерно извлекалось из трюмов судов медленным способом сгребать его в бочки, поднимать на тали, взвешивать в бункер и весы качались над люком корабля, и неся его в склад на мужских плечах. «Основное назначение элеваторов Buffalo — вывоз зерна из

озерные суда и помещают его в железнодорожные вагоны или лодки канала для

транспорт до моря. Многие лифты могут разгружаться

либо в автомобили, либо в лодки по каналам, некоторые только в лодки по каналам.

устройство для выгрузки зерна из бункера в канальную лодку или автомобиль

очень просто. Зерно высыпается из бункера под собственным весом.

над головой через трубу или желоб в машину или лодку внизу ». — Buffalo History Gazette (онлайн, март 2013 г.)

|

| Бункер Стальной конический контейнер, расположенный на дне каждого бункера, для облегчения разгрузки. Зерно

хранившиеся в больших бетонных баках, падали через воронкообразные стальные днища в систему

конвейерных лент.

|

| Горизонтальный ленточный конвейер «Значительная разработка, сделавшая возможной такую скорость и фактически изменившая внешняя форма, которую примут более поздние лифты, — это введение горизонтальных перегрузочные системы для перемещения зерна во внутренние накопительные бункеры. Горизонтальный конвейерная система позволяла распределять зерно по закромам на некотором расстоянии от стационарного опора элеватора ». — Фрэнсис Р. Ковски, представление нескольких объектов собственности Buffalo Grain Elevator в Национальный реестр исторических мест .

|

| Межпространственные/интерстициальные бункеры (произносится как inter STISH il) Меньшие бункеры между основными бункерами. Межстраничные корзины не видны на экстерьер. Каждый промежуточный бункер имеет свой бункер в подвале уровень.  «Но использование цилиндрических бункеров привело к примерно двадцатипроцентной потере

пространство над старой прямоугольной системой бункеров. Инженеры устранили эту проблему,

введение восемнадцати более узких ячеек между сорока восемью основными ячейками. (впоследствии доп.

бункеры меньшего диаметра, но были добавлены между основными бункерами и внешними стенами.) » — Фрэнсис Р. Ковски, Представление нескольких объектов собственности Buffalo Grain Elevator в Национальный реестр исторических мест |

| Печь (печь) Печь для сушки зерна, например, ячменя в процессе соложения.

|

| Нога Конвейерная лента с ковшами для перемещения зерна. |

| Подъемные опоры/чердаки Внутренние опоры для перемещения зерна с нижней на верхнюю системы горизонтальных конвейеров.

|

| Солод Ячмень или другое зерно, замоченное, пророщенное и высушенное, б/у, особ.  для пивоварения или дистилляции и производства уксуса. для пивоварения или дистилляции и производства уксуса. |

| Солодовня Где зерно злаков перерабатывается в солод путем замачивания в воде [чаны для замачивания], позволяя ему прорасти [прорастать], а затем высушивая [обжигает] его, чтобы остановить дальнейший рост. Солод используется в пивоварении, виски и в некоторых продуктах. Традиционная солодовня была в основном постепенно вытеснялись в течение двадцатого века в пользу более механизированных производство.

|

| Морская башня / Морская опора Башня: Здание или часть здания, которое является исключительно высоким по сравнению с его шириной и длиной. Морская башня/опора представляет собой законченный узел с независимым питанием, находящийся в отдельном здании. Морские башни, в которых размещается морская опора, могут

либо быть в фиксированном положении — «жесткая нога», либо подвижно —

«свободная нога» — на автомобильных колесах. «Каждая нога состояла из множества ковшей, установленных на бесконечной ленте, которая (а) зачерпнул зерно из загруженной ямы, б) поднял зерно вертикально к верхней части элеватора, и (c) сбрасывали зерно на взвешивание и распределительные устройства, когда он перевернулся и спустился с пустыми ковши для перезагрузки». — Министерство труда США (онлайн, март 2013 г.) «Самая инновационная функция Dart Elevator.

была длинная вертикальная конвейерная система, которая заменила человеческий труд в качестве средства производства.

разгрузка зерна с озерных судов. Помещенный в высокий деревянный рукав, конвейер мог

быть наклонен наружу в нижней части конструкции лифта и опущен непосредственно в

трюм ожидающей лодки. Когда эта конвейерная лента со свободными ногами не использовалась, ее втягивали с помощью пара.

двигатель в исходное вертикальное положение внутри лифта.

|

| Мельница Здание, оборудованное оборудованием для измельчения зерна в муку и другие зерновые продукты.

|

| Железобетон Способ установки стальных стержней в бетон для армирования. Первыми в мире двумя элеваторами, построенными из железобетона, были элеваторы American и Perot Malting соответственно. |

| Скупщик Рабочие, которые перемещали зерно из углов в трюмах судов на морские опоры, которые будут удалять зерно с помощью системы вертикального ковшового элеватора. «В 1864 году в стремление к более экономичной выгрузке зерна. В том году паровая лопата была запатентована своего рода волокуша, которая будет использоваться для направления зерна на голодные ведра. Лопата представляла собой большой металлический ковш. электроснабжение элеватора через сложную систему канатов, которые были установлены в трюме корабля и управлялись людьми, которые стали известны как «зерночерпаки». » — Марк Майо, Against the Grain (онлайн, июнь 2013 г.) См. также: Аарон Хеверин, The Grain Elevators: The Scoopers (онлайн, июнь 2013 г.)

|

| Винтовой конвейер Один из способов перемещения зерна в элеваторе. Большой винт иногда называют «шнек».

|

| Бункер Высокое цилиндрическое сооружение, обычно рядом с сараем, в котором хранится корм.  Бункер и бункер взаимозаменяемы.

|

| Бланк «Бланк высотой обычно четыре фута был построен на фундаментная плита. Винтовые домкраты, размещенные с интервалом около семи футов использовались для поднятия формы. Рабочие эксплуатировали домкраты со скоростью рассчитанный на подъем формы примерно на 6 дюймов в час, что дает бетон время, чтобы установить на дне, прежде чем подвергаться воздействию медленно поднимающейся форму… Используя этот метод, потребовалось около 10 дней… чтобы достичь высоты 125 футов, что было средней высотой большинства мусорных баков.» — Аарон Хеверин, Зерновые элеваторы (онлайн, 2013 г.) |

| Резервуар для замачивания В солодовне ячмень замачивают в резервуарах и дают ему прорасти. Три основных этапа процесса соложения: замачивание, проращивание,

и обжиг. Замачивание является первой стадией процесса, когда ячмень

погружается в воду для запуска

прорастание. После замачивания и проращивания «зеленый» солод сушат в печи для обжига солода.

|

| Опрокидывающее устройство Зерно перемещается из главного корпуса в бункеры с помощью подвесной горизонтальной конвейерная лента с отключающим устройством, которое направляет ее в назначенный бункер.

|

| Работный дом/ Главный дом/ Главный дом «Работный дом и Главный дом вместе называется главным домом … Рабочий дом содержит нижние этажи, а головной дом (купол) состоит из двух-пяти верхних этажей. Название работного дома вытекает из того факта, что большая часть приема и разгрузки операции происходят на рабочем этаже первого этажа, где начинается подъемный (подъемный) процесс.  Головной дом

назван так потому, что головной привод вертикальной конвейерной системы

находится там.» — Энциклопедия Великих равнин (онлайн, март 2013 г.) Головной дом

назван так потому, что головной привод вертикальной конвейерной системы

находится там.» — Энциклопедия Великих равнин (онлайн, март 2013 г.) В исследовательских статьях HABS о зерновых элеваторах Buffalo вместо «главный дом» используется «рабочий дом».

|

| Miller Magazine

«Цель оптимального управления имеющимся запасом зерна – нетривиальная задача на глобализированном рынке 21 века. Многие приложения могут делать то или иное. Но насколько просто иметь все в одном приложении? Что нужно, чтобы собрать данные и увидеть их на экране? Что еще вы можете сделать с этими данными и как вы можете удаленно и эффективно управлять своим объектом? Чтобы менеджер лифта мог извлечь выгоду из того, что может предложить Интернет вещей, необходимо интуитивно понятное приложение. Независимо от того, сколько или насколько важных данных и оценок производит система, если она не может передать нужные сообщения в нужный момент конечному пользователю, она начинает терять свою ценность».

Независимо от того, сколько или насколько важных данных и оценок производит система, если она не может передать нужные сообщения в нужный момент конечному пользователю, она начинает терять свою ценность».

Антонис Цунис, MSc Менеджер полевых операций Кентавр Аналитика, Инк. [email protected]

Принятие решений для менеджера по зерну — непростая задача, поскольку она сочетает в себе проблемы, связанные с показателями качества зерна и сроками безопасного хранения, рыночной ценой и спросом, бизнес-стратегией, устранением потерь и многим другим. Достижение хорошего баланса между получением дохода (т. е. продажей в нужный момент), затратами на хранение и кондиционирование и минимальной или нулевой порчей требует хорошего представления о вашем хранящемся зерне.

Управлять только одним участком с зерновыми бункерами, складами и/или элеваторами непросто, так как это требует частого отбора проб и анализа, а также мониторинга запасов, чтобы иметь обновленный обзор доступных количеств и состояния качества хранимого урожая. Управление несколькими объектами, находящимися в сотнях миль друг от друга, является еще более сложной задачей.

Управление несколькими объектами, находящимися в сотнях миль друг от друга, является еще более сложной задачей.

Эволюция взаимосвязанных устройств телеметрии/датчиков (также известных как IoT), телекоммуникаций и облачных вычислений предлагает несколько зрелых решений, которые могут помочь менеджеру принять оптимальное решение, исходя из его текущих и будущих бизнес-целей. Управление логистикой осуществляется эффективно и устойчиво. Доступные решения по хранению и управлению зерном делятся на две основные категории: a) Решения исходят от интеграторов, объединяющих общие продукты, и часто являются дополнением к существующей инфраструктуре. b) Решения от поставщиков, специализирующихся на управлении зерном и обеспечении качества. Эти решения, как правило, основаны на знаниях о зерне и

.

Вопрос все тот же: можете ли вы управлять своим зерном через телефон, планшет или любое другое устройство с доступом в Интернет? Рис. 1. Уровни архитектуры IoT.

1. Уровни архитектуры IoT.

ТЕХНОЛОГИЧЕСКАЯ ИНФРАСТРУКТУРА И МАСШТАБИРОВАНИЕ Задача оптимального управления имеющимся запасом зерна – нетривиальная задача на глобализированном рынке 21 века. Многие приложения могут делать то или иное. Но насколько просто иметь все в одном приложении? Что нужно, чтобы собрать данные и увидеть их на экране? Что еще вы можете сделать с этими данными и как вы можете удаленно и эффективно управлять своим объектом?

Некоторые решения реализуют переход от традиционного бюджетного лифта к лифту следующего поколения, который является частью более крупной экосистемы с измеримыми входами и выходами, а также воздействием на окружающую среду и финансовой эффективностью. Таким образом, способность динамически изменять цели и удовлетворять более чем одному ограничению жизненно важна. Парадигма Интернета вещей, которую высоко ценят как следующую промышленную революцию, имеет многоуровневую структуру (рис. 1) (Tzounis et al. 2017). Давайте посмотрим, как IoT реализует лифт будущего уже сегодня.

Уровень 1: Уровень восприятия Независимо от того, насколько технологически развито решение сегодня или в будущем, все начинается с фактической среды хранения, как внутри, так и снаружи хранилища, фактического состояния зерна и его реакции на погодные колебания, а также количества хранящегося зерна. внутри лифта. Все эти факторы необходимо точно и непрерывно контролировать с помощью надежного промышленного оборудования. Помимо обнаружения и/или измерения нескольких факторов, на этом уровне (уровень 1) у нас есть приводы, которые выполняют кондиционирование зерна и все другие задачи, связанные с управлением элеватором, такие как заполнение и опорожнение объекта.

Рисунок 1. (a,b) Беспроводные датчики контроля температуры, влажности и CO2 внутри стенки силоса. Вскоре бункер наполнится продуктом, и датчики будут передавать все эти условия изнутри зерна. Рисунок 2. Техник устанавливает беспроводной датчик за 5 минут.

С точки зрения бизнеса, поскольку силосы и элеваторы являются долгосрочными инвестициями, модернизация датчиков и исполнительных механизмов является серьезным вопросом. Возможность модернизировать существующие элеваторы и сделать их снова надежными может сэкономить несколько миллионов долларов зерновым компаниям и мельницам, которым в противном случае пришлось бы инвестировать в строительство новых современных хранилищ. Это становится весьма важным и для малого или среднего семейного бизнеса. Таким образом, помимо надежности, функции модернизации являются важной характеристикой, которую следует учитывать при поиске новых технологий в области контроля и обработки зерна.

Возможность модернизировать существующие элеваторы и сделать их снова надежными может сэкономить несколько миллионов долларов зерновым компаниям и мельницам, которым в противном случае пришлось бы инвестировать в строительство новых современных хранилищ. Это становится весьма важным и для малого или среднего семейного бизнеса. Таким образом, помимо надежности, функции модернизации являются важной характеристикой, которую следует учитывать при поиске новых технологий в области контроля и обработки зерна.

Беспроводная связь между устройствами (датчиками и исполнительными механизмами) на уровне 1 очень помогает, так как не требует затрат на проводку (материалы и труд). Это приводит нас к следующему уровню, который является сетевым уровнем или уровнем 2.

Рисунок 3. Беспроводной шлюз Centaur и интеллектуальные датчики.

Уровень 2: сетевой уровень Многие сетевые технологии уже распространены в различных секторах, начиная от промышленных объектов и заканчивая бытовой техникой. Однако передача из зерновой массы очень сложна для большинства существующих технологий, включая Wi-Fi и Bluetooth. Следовательно, решение, направленное на передачу из замкнутых пространств, должно передавать таким образом, чтобы оно могло проникать сквозь большие массы (например, зерно) и использовать металлические и другие поверхности для распространения сигналов. Беспроводные датчики для зерна обычно используют технологии менее 1 ГГц для передачи своих данных. Получение сигнала от зерна и элеватора — самая сложная задача. Однако, даже если система может сделать это успешно, использование беспроводных повторителей для обеспечения хорошей связи может быть целесообразным решением.

Однако передача из зерновой массы очень сложна для большинства существующих технологий, включая Wi-Fi и Bluetooth. Следовательно, решение, направленное на передачу из замкнутых пространств, должно передавать таким образом, чтобы оно могло проникать сквозь большие массы (например, зерно) и использовать металлические и другие поверхности для распространения сигналов. Беспроводные датчики для зерна обычно используют технологии менее 1 ГГц для передачи своих данных. Получение сигнала от зерна и элеватора — самая сложная задача. Однако, даже если система может сделать это успешно, использование беспроводных повторителей для обеспечения хорошей связи может быть целесообразным решением.

Помимо локальных сетевых решений, которые обеспечивают сбор данных с датчиков, установленных внутри хранилищ, необходимо обеспечить подключение к Интернету, чтобы системы могли отправлять эти потоки данных в онлайн-инфраструктуры для безопасного хранения, но, прежде всего, для дальнейшего анализа. Объединение больших объемов данных, поступающих из разных источников (так называемые «большие данные»), дает нам возможность выйти за рамки графического представления потоков данных. Сопоставление шаблонов и комбинаций данных, возможность автоматического сравнения их с моделями и хорошо оцененные научные знания дают нам гораздо лучшее понимание, возможность прогнозировать и генерировать автоматические сигналы, которые в случае взаимосвязанного объекта обеспечивают оптимальное автоматизированное управление ( например, оптимальная аэрация зерна).

Сопоставление шаблонов и комбинаций данных, возможность автоматического сравнения их с моделями и хорошо оцененные научные знания дают нам гораздо лучшее понимание, возможность прогнозировать и генерировать автоматические сигналы, которые в случае взаимосвязанного объекта обеспечивают оптимальное автоматизированное управление ( например, оптимальная аэрация зерна).

Рисунок 2. Как хорошо видно, большая часть задач в реальном IoT-решении выполняется в облаке. Рисунок 3. Комбинация моделей CO2 и температуры, идентифицированных ИИ как событие порчи.

Уровень 3: Уровень промежуточного ПО Большая часть того, что делает парадигму IoT такой особенной для сегодняшних операций, происходит на этом уровне. «IoT» — очень популярный термин, и многие поставщики часто используют его даже для решений, которые на самом деле не относятся к IoT. В то же время клиенты более знакомы с автономными системами мониторинга, которые можно установить и сообщать некоторые данные или, в лучшем случае, создавать некоторые графики и предупреждения на основе простых эмпирических правил, а также приложение для смартфона. Однако это не что иное, как традиционная беспроводная сенсорная сеть (WSN) для мониторинга, а не IoT.

Однако это не что иное, как традиционная беспроводная сенсорная сеть (WSN) для мониторинга, а не IoT.

Это факт, что поставщики не хотят брать на себя задачу укрепления доверия пользователей к новой технологии или пока не хотят инвестировать в настоящее решение IoT. В то же время клиенты в какой-то мере отказываются выходить из зоны комфорта и знакомиться с чем-то новым. Такая ситуация устраивает всех, но в то же время не способствует внедрению актуальных IoT-решений в управление лифтами, лишая всех преимуществ, которые эти решения объединяют.

Две наиболее важные функции Интернета вещей. Во-первых, это буквально «интернет вещей», так что большая часть информации, производимой на уровне 1 (датчики/исполнительные механизмы) и передаваемой через уровень 2 (сеть), на самом деле потребляется вещами, а не людьми, как Интернет, каким мы его знаем. Это могут быть такие устройства, как другие датчики или приводы. Во-вторых, IoT в значительной степени зависит от облачных вычислений. Суперкомпьютеры, которые дешевы в использовании столько, сколько вам нужно, но слишком дороги для обслуживания внутри компании, имеют достаточную мощность для проведения анализа доступных данных в реальном времени, выполнения интенсивных вычислений и запуска сложных алгоритмов для получения прогнозов и предположений. , предупреждения и сигналы оптимального управления. Облачная инфраструктура предлагает доступ с любого устройства, что является ценной гибкостью для людей, которым приходится много часов работать вне офиса, таких как управляющие элеваторами, менеджеры по зерновым операциям, зернотрейдеры и мельники.

Суперкомпьютеры, которые дешевы в использовании столько, сколько вам нужно, но слишком дороги для обслуживания внутри компании, имеют достаточную мощность для проведения анализа доступных данных в реальном времени, выполнения интенсивных вычислений и запуска сложных алгоритмов для получения прогнозов и предположений. , предупреждения и сигналы оптимального управления. Облачная инфраструктура предлагает доступ с любого устройства, что является ценной гибкостью для людей, которым приходится много часов работать вне офиса, таких как управляющие элеваторами, менеджеры по зерновым операциям, зернотрейдеры и мельники.

Рисунок 4. Все основные задачи, связанные с управлением лифтом, в одном приложении.

Кондиционирование зерна, которое до сих пор проводилось с использованием фиксированных уставок и правил или даже комбинации условий и немного более сложной логики. Та же задача теперь может быть выполнена на основе оценки состояния зерна, анализа и объединения данных, поступающих от датчиков внутри продукта, научных знаний о безопасном времени хранения (Калета и Гницки, 2013 г. ; Наварро и Нойес, 2002 г.), а также моделирования, оценивающего условия на протяжении всего процесса хранения. цельнозерновая масса, исходя из местных погодных условий. Добавление моделирования эффекта аэрации на основе характеристик вентиляторов и местного климата предлагает высокоточный инструмент планирования аэрации, который также может успешно работать в соответствии с различными целями, установленными пользователем.

; Наварро и Нойес, 2002 г.), а также моделирования, оценивающего условия на протяжении всего процесса хранения. цельнозерновая масса, исходя из местных погодных условий. Добавление моделирования эффекта аэрации на основе характеристик вентиляторов и местного климата предлагает высокоточный инструмент планирования аэрации, который также может успешно работать в соответствии с различными целями, установленными пользователем.

Уровень 4: прикладной уровень Чтобы менеджер лифта мог извлечь выгоду из того, что может предложить Интернет вещей, необходимо интуитивно понятное приложение. Независимо от того, сколько или насколько важных данных и оценок производит система, если она не может передать нужные сообщения в нужный момент своему конечному пользователю, она начинает терять свою ценность. Приложение должно быть создано для пользователя, исходя из его реальных потребностей, профессионального, образовательного и социального положения. Нередки случаи, когда технологические решения терпят неудачу только потому, что они были созданы так, как если бы их использовали инженеры или технически подкованные пользователи.

Еще одной характеристикой конечных пользователей в агробизнесе является то, что они проводят значительную часть своего времени вне поля. Это увеличивает потребность в мобильном приложении для полного взаимодействия с платформой. Есть поставщики, которые предлагают урезанные версии своих облачных решений с ограниченным набором функций, доступных через смартфон или планшет. Тем не менее, нет ничего невозможного, как только поставщик инвестирует соответствующее время и ресурсы в разработку и размещение всей информации и элементов управления на ладони конечного пользователя, и это то, что пользователи действительно ценят.

Рисунок 5. Управление несколькими местоположениями в любое время из любого места никогда не было проще, чем сейчас с облачным приложением Centaur.

Уровень 5: Бизнес-уровень Последний уровень IoT — это бизнес-уровень, потому что, в конце концов, важно то, что элеватор становится более эффективным и вносит дополнительный вклад в успех бизнеса. Инструмент, который предлагает комплексное решение, включая датчики, приводы, сбор и передачу данных, анализ данных, автоматизированное кондиционирование зерна и все это через интернет-приложение, является идеальным.

Инструмент, который предлагает комплексное решение, включая датчики, приводы, сбор и передачу данных, анализ данных, автоматизированное кондиционирование зерна и все это через интернет-приложение, является идеальным.

Это становится еще более привлекательным, когда пользователи понимают, что рентабельность инвестиций является разумной, учитывая преимущества, которые дает эта система, в том числе: • Гибкость доступа к данным,

• Новые возможности управления (например, решения, основанные на качестве/ТПВ),

• Автоматическая оптимальная аэрация на основе заданных пользователем целей (например, продление срока хранения или экономия энергии),

• Мониторинг запасов измеряется в бушелях (точность 2-3%) и в процентах от уровня заполнения,

• Ранние предупреждения и аналитика по зерну (т. е. как погода в регионе может повлиять на зерно, хранящееся на складе XYZ),

• Избегайте потерь дохода из-за порчи.

Последним шагом в этом решении цепочки поставок является автоматизированная взаимосвязь фактического количества хранящегося зерна, поддерживаемого с определенным качеством, с фактическим рынком через торговые площадки.

Лодка с фиксированной башней должна быть

перемещены, чтобы морская нога могла получить все зерно из трюмов.

подвижная башня может достигать нескольких трюмов.

Лодка с фиксированной башней должна быть

перемещены, чтобы морская нога могла получить все зерно из трюмов.

подвижная башня может достигать нескольких трюмов. Капюшон или купол, некоторые

двадцать футов в высоту, на крыше конструкции при условии, что необходима дополнительная комната

хранить в вертикальном положении. Это была самая отличительная внешняя черта лифта Дарта.

и те, которые последовали его примеру ». — Фрэнсис Р. Ковски, представление нескольких объектов собственности Buffalo Grain Elevator в Национальный реестр исторических мест.

Капюшон или купол, некоторые

двадцать футов в высоту, на крыше конструкции при условии, что необходима дополнительная комната

хранить в вертикальном положении. Это была самая отличительная внешняя черта лифта Дарта.

и те, которые последовали его примеру ». — Фрэнсис Р. Ковски, представление нескольких объектов собственности Buffalo Grain Elevator в Национальный реестр исторических мест.

Биохимические реакции начинают протекать в

стадия замачивания, когда высвобождаются ферменты, а простые сахара снабжают энергией

к растущему эмбриону. После того, как этот процесс завершится,

начинается стадия прорастания.

Биохимические реакции начинают протекать в

стадия замачивания, когда высвобождаются ферменты, а простые сахара снабжают энергией

к растущему эмбриону. После того, как этот процесс завершится,

начинается стадия прорастания.