Установка теплообменная трубчатая от компании КР-ТехKP-Tex

Установка теплообменная трубчатая разработана специально для пастеризации молочных сливок в закрытом потоке с учетом современных технологических и санитарных требований. Применяется на предприятиях молочной промышленности на участках производства кисломолочных продуктов, сливочного масла и др.

Описание установки

Цельносварная конструкция теплообменников обеспечивает надежное уплотнение и позволяет исключить попадание одной среды в другую. Для предотвращения тепловой деформации теплообменники снабжены компенсаторами сильфонного типа.

Теплообменные установки имеют малый вес, что позволяет разместить их в различном пространственном положении: горизонтальном или вертикальном. В деталях и узлах охладителя, трубопроводах и других элементах контактирующих с продуктом, применяются нержавеющие стали, резина и другие материалы, разрешенные Минздравом РФ для контакта с пищевыми продуктами.

Установка теплообменная трубчатая — состав поставки

- Бак приемный;

- Насос подачи продукта;

- Теплообменник трубчатый;

- Клапан возврата недопастеризованных сливок;

- Система подачи первичного теплоносителя и отвода конденсата, состоящая из:

- фильтра механической очистки;

- фланцевого запорного вентиля;

- регулятора давления первичного теплоносителя;

- регулятора расхода пара;

- прерывателя вакуума;

- системы манометров;

- поплавкового конденсатоотводчика.

6. Пульт управления установкой – располагается на раме в шкафу со степенью защиты IP65 и включает в себя:

- Термоконтроллер секции нагрева продукта;

- Электропроводку (включая силовые кабели).

7. Рама;

8. Комплект документации по эксплуатации;

9. Комплект ЗИП.

Технические характеристики

| № п/п | Значение | |

1. | Марка оборудования | ТТП |

| 2. | Продукт | Сливки молочные, МДЖ 30…40% |

| 3. | Производительность, л/ч | 1 500* |

| 4. | Температура продукта на входе в установку, 0С | 6…15 |

| 5. | Температура продукта на выходе из установки, 0С | 95…99 |

| 6. | Теплоноситель | Пар |

| 7. | Давление пара в теплообменнике, МПа | 0,03…0,07 |

| 8. | Расхода, кг/ч | 830 |

| 9. | Диаметр вх/вых патрубков для сливок, Ду, мм | 50 |

| 10. | Диаметр вх/вых патрубков теплоносителя, Ду, мм | 50 / 25 |

| 11. | Длина, мм | 1 500 |

| 12. | Ширина, мм | 350 |

| 13. | Высота, мм | 1450 |

| 14. | Масса, кг | 215 |

*производительность установки рассчитывается в зависимости от требований Заказчика

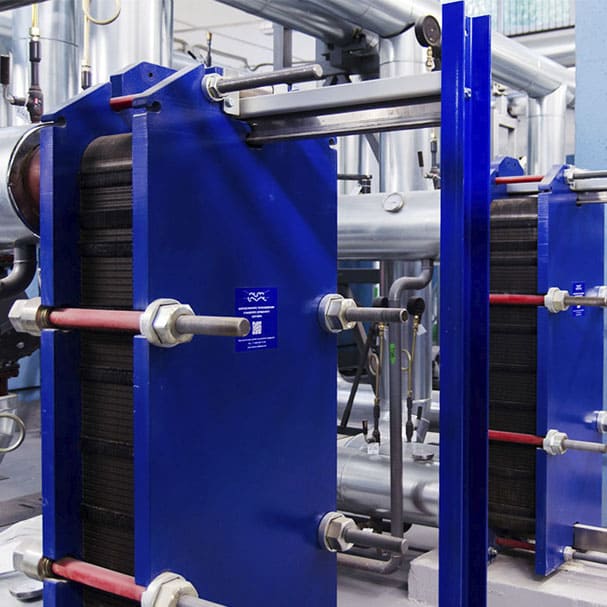

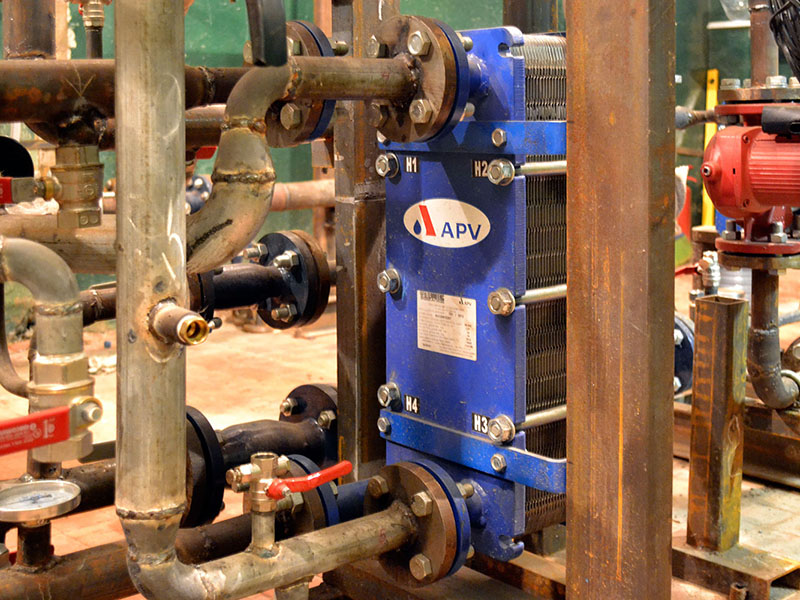

Теплообменные установки

Для получения требуемой температуры воды, воздуха, технологических растворов используют теплообменные установки, или теплообменники, различных видов.

По технологическому назначению теплообменники можно подразделить на водоподогреватели, воздухоподогреватели, испарители и др. По принципу действия различают поверхностные и смесительные. В поверхностных теплообменниках горячий теплоноситель передает теплоту нагреваемому теплоносителю через разделяющую их стенку, в смесительных — теплота передается при непосредственном контакте и смешении горячего и холодного теплоносителей. Смесительные теплообменники более эффективны, поскольку в них может быть создан наименьший температурный напор. Однако в некоторых случаях контакт теплоносителей нежелателен.

В производствах легкой промышленности основным видом горячего теплоносителя является водяной пар, конденсация которого сопровождается интенсивной теплоотдачей, что позволяет уменьшить поверхность теплообмена. Большое изменение энтальпии пара в процессе конденсации позволяет снизить его массовый расход. Постоянная температура конденсации при заданном давлении обеспечивает постоянный режим работы аппарата и облегчает регулирование процесса.

Основным недостатком водяного пара является значительное повышение давления в зависимости от температуры насыщения. Например, при давлении 0,09807 МПа температура пара равна 99,1 °С, а при давлении 15,5 МПа — 350 °С. Поэтому паровой обогрев применяется для получения теплоносителей температурой 60—150 °С.

Для нагрева воды и технологических растворов применяются кожухотрубные, секционные, погружные поверхностные теплообменники и струйные смесители.

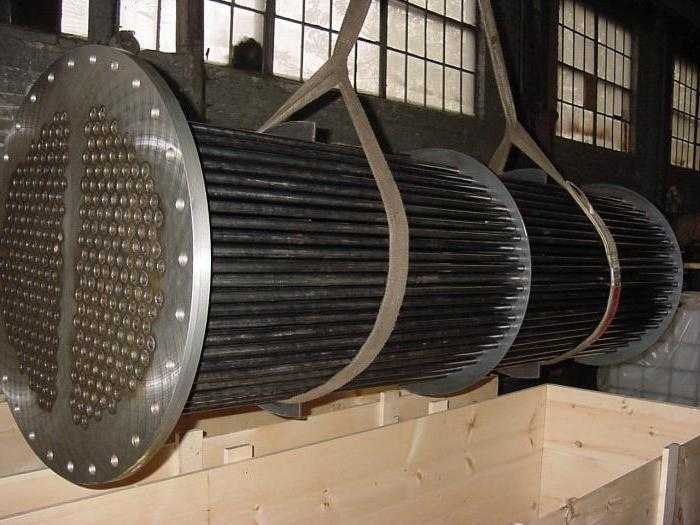

Кожухотрубные теплообменники представляют собой аппараты из труб, скрепленных при помощи трубных решеток и ограниченных кожухом и крышками (рис. 15). Трубное и межтрубное пространства разобщены и могут быть разделены перегородками на несколько ходов, что позволяет увеличить скорость теплоносителей и, следовательно, интенсифицировать теплообмен между ними. Ввод теплоносителей осуществляется через штуцеры, расположенные в крышке и кожухе аппарата. В большинстве случаев водяной пар подается в межтрубное пространство, а подогреваемая вода или технологический раствор — в трубы.

При эксплуатации кожухотрубных теплообменников следует предусмотреть в корпусе аппарата еще и штуцеры для вывода воздуха из межтрубного пространства.

Производительность таких аппаратов регулируется дросселированием греющего пара (при котором меняется его давление), изменением расхода нагреваемого теплоносителя, изменением уровня конденсата в аппарате.

Кожухотрубные теплообменники могут быть вертикальными и горизонтальными. Вертикальные чаще используются в промышленности, так как они занимают меньше места и их легче расположить в рабочем помещении.

Секционные теплообменники состоят из нескольких последовательно соединенных секций, каждая из которых представляет собой кожухотрубный теплообменник с малым числом труб и кожухом небольшого диаметра. Поскольку проходные сечения трубного и межтрубного пространства секционных теплообменников сопоставимы, при одинаковом расходе теплоносителей обеспечиваются более высокие коэффициенты теплопередачи по сравнению с обычными кожухотрубными аппаратами. Однако в процессе использования секционных теплообменников увеличивается гидравлическое сопротивление, что приводит к дополнительному расходу электроэнергии на привод насоса. В результате стоимость единицы поверхности нагрева резко возрастает.

Однако в процессе использования секционных теплообменников увеличивается гидравлическое сопротивление, что приводит к дополнительному расходу электроэнергии на привод насоса. В результате стоимость единицы поверхности нагрева резко возрастает.

Простейшим секционным теплообменником является аппарат типа «труба в трубе» (рис. 16).

Погружные поверхностные теплообменники состоят из змеевиков, помещенных в корпус с жидким теплоносителем. Другой теплоноситель, например водяной пар, движется внутри змеевиков. Достоинством погружных теплообменников является простота изготовления, малая чувствительность к изменению режима работы (вследствие большого объема жидкого теплоносителя).

Для нагрева воды паром кроме обычных смесительных подогревателей могут быть использованы струйные смесители, в которых вода подводится к одному или нескольким вертикальным соплам, расположенным в верхней части корпуса. Из сопел вода с большой скоростью поступает в систему концентрических распределительных конусов. Пар подводится сбоку и благодаря эжек- тирующему действию струи воды подсасывается через кольцевые щели в центральное пространство конденсатора. Вода и конденсат поступают в диффузор, в котором в результате торможения потока растет давление смеси.

Пар подводится сбоку и благодаря эжек- тирующему действию струи воды подсасывается через кольцевые щели в центральное пространство конденсатора. Вода и конденсат поступают в диффузор, в котором в результате торможения потока растет давление смеси.

Вторичный пар последнего корпуса многокорпусной выпарной установки чаще всего конденсируется в противоточных конденсаторах-смесителях (рис. 17). Аппарат представляет собой вертикальный цилиндр, внутри которого помещены контактные устройства (переливные полки). Холодная вода подается сверху и каскадами через бортики переливается с полки на полку, образуя водяные завесы.

Пар поступает под нижнюю полку и движется вверх по ломаной линии через водяные завесы. Не сконденсировавшиеся газы отсасываются вакуум-насосом. Смесь конденсата и воды удаляется через барометрическую трубу, расположенную внизу цилиндра. Поскольку в конденсаторе пониженное давление, высота барометрической трубы должна быть такой, чтобы столб воды в ней уравновешивал атмосферное давление.

Нагрев воздуха без изменения его влагосодержания осуществляется в поверхностных теплообменниках-калориферах. В качестве горячих теплоносителей используются водяной пар и горячая вода. Теплоносители подаются в трубы, концы которых закреплены в коллекторах. Наружную поверхность труб омывает воздух. Поскольку коэффициент теплоотдачи от горячего теплоносителя к внутренней поверхности труб значительно выше, чем от их внешней поверхности к воздуху, площадь наружной поверхности аппарата увеличивается за счет ребер. Ребра могут иметь различную форму, например в виде пластин толщиной 0,5 мм и шагом между ними 1,5 мм или спирально навитых ребер из стальной ленты толщиной 0,5 мм и шириной 15 — 20 мм.

Известны две модели пластинчатых калориферов: С (средняя) и Б (большая). Каждая модель имеет 14 разновидностей, различающихся величиной поверхности нагрева. Калориферы бывают одноходовыми и многоходовыми, паровыми и водяными. Например, калориферы марок КФС, КБФ — одноходовые, КМС, КМФ — многоходовые. Аналогичны им по конструкции калориферы марок КЗПП, К4ПП, КЗВП, К4ВП. Буквы «П» и «В» в середине наименования модели указывают на исполнение калорифера: «П» — паровые (одноходовые), «В» — водяные (многоходовые).

Аналогичны им по конструкции калориферы марок КЗПП, К4ПП, КЗВП, К4ВП. Буквы «П» и «В» в середине наименования модели указывают на исполнение калорифера: «П» — паровые (одноходовые), «В» — водяные (многоходовые).

Интенсивность теплообмена в спирально-навивных калориферах КФСО и КФБО выше, но выше также и аэродинамическое сопротивление потоку воздуха.

При движении воды со скоростью 1 м/с коэффициент теплопередачи в калориферах марки КФС в зависимости от массовой скорости воздуха составляет 16,5 — 39,5 Вт/(м2-К). В калорифере марки КФСО при тех же условиях — 22,3—69,4 Вт/(м2— К). При движении пара коэффициенты теплопередачи равны соответственно 17-38,7 и 25-62,6 Вт/(м2-К).

Смотрите также

- Топливно-энергетический баланс предприятия

- Характеристика технологических аппаратов и установок, потребляющих тепловую энергию

- Аппараты физико-химической обработки материалов

- Сушильные установки и агрегаты

- Конвективные сушилки

- Контактные сушилки

- Терморадиационные сушилки

- Выпарные установки

- Теплообменные установки

- Теплоносители промышленных предприятий

- Характеристика систем и источников теплоснабжения

- Тепловые электрические станции

- Виды топлива и его тепловая ценность

- Устройство и работа котлоагрегата

- Котельные

- Энергетические показатели источников теплоснабжения

- Подготовка воды для котельных и систем теплоснабжения

- Возврат промышленного конденсата

- Охрана окружающей среды при работе тэс и котельных установок

Система теплообменника: медь, двойная труба и т.

д.

д.ACT находится на переднем крае разработки инновационных технологий теплообменников, участвуя в нескольких инновационных программах исследований и разработок теплообменников, в том числе:

- Теплообменники с прямым контактом для высокоэффективных систем отопления, вентиляции и кондиционирования воздуха системы

- Теплообменники с тепловыми трубками с переменной теплопроводностью (VCHP), которые пассивно поддерживают температуру на выходе в небольшом диапазоне при широком изменении температуры и расхода на входе

- Инновационные конструкции теплообменников для парокомпрессионных систем с аккумулированием тепла для различных тепловых нагрузок

В этих программах используются различные технологии управления температурным режимом, и они демонстрируют широту технического опыта компании ACT в области теплообменников. Ниже приводится краткий обзор каждой из этих передовых технологий.

Теплообменники прямого контакта для высокоэффективных систем ОВКВ

ACT разрабатывает вихревой теплообменник прямого контакта (VDHX) для более эффективных систем ОВКВ с меньшей массой.

VDHX показан на рис. 1. Во время работы воздух поступает через впускной улитку, которая центростремительно ускоряет воздушный поток и образует высокоскоростной принудительный воздушный вихрь. Помимо вынужденного вихревого движения, поток воздуха направлен в осевом направлении и движется от входного улитки в камеру смешения. Охлажденная вода подается в смесительную камеру в виде капель, генерируемых распылительными каналами. Распылительные каналы ориентированы таким образом, что капли попадают в распылительную камеру в поперечном потоке с воздушным вихрем. При прохождении через распылительную камеру капли обмениваются тепловой энергией с воздушным потоком путем прямого контакта. Длина распылительной камеры рассчитана таким образом, чтобы воздух достиг теплового равновесия с водой перед выходом из этой секции. Это приводит к значительному охлаждению воздуха и небольшому нагреву воды.

Подобно обычной системе охлаждающего змеевика, конденсация происходит, если воздух охлаждается ниже точки росы. Однако в VDHX конденсация происходит на поверхности капель, а не на медных ребрах. В любом случае, когда происходит конденсация, выходящий воздух достигает почти 100 % относительной влажности (RH). Эта воздушно-водяная смесь, сохраняющая сильное вихревое движение, затем перетекает из распылительной камеры в разделительную камеру. При движении водовоздушной смеси через разделительную камеру поле центробежных ускорений, развивающееся внутри вихря, отделяет воду, включая конденсат, от воздушного потока. Центробежное ускорение, испытываемое каплями воды внутри VDHX, более чем в 100 раз превышает гравитационное. В результате прохождение капель происходит за десятые доли секунды, а не за десятки секунд, как в обычном теплообменнике с прямым контактом. Это позволяет VDHX минимизировать объем при максимальной пропускной способности.

В совокупности эти преимущества обеспечивают энергоэффективный, не требующий особого обслуживания теплообменник HVAC со следующими преимуществами по сравнению с обычными ребристыми трубчатыми испарителями.

- Минимально возможный температурный потенциал для теплопередачи. Это снижает требуемый подъем температуры и мощность, потребляемую тепловым насосом.

- Кондиционирование воздуха за счет испарительного охлаждения при соответствующих условиях на входе. Это позволяет теплообменнику обеспечивать охлаждение за счет скрытого теплообмена с воздухом. Работа в этом режиме значительно снизит тепловую нагрузку и энергопотребление теплового насоса.

- Свобода выбора материала. Материалы с высокой теплопроводностью больше не нужны, вместо этого можно использовать некорродирующие, легкие, пригодные для повторного использования или недорогие материалы.

- Непрерывная переработка поверхности теплопередачи. Осаждение твердых частиц, накопление конденсата и биологический рост, а также связанное с этим снижение производительности исключаются.

- Фильтрация субмикронных и более крупных частиц. Эти частицы фильтруются системой рециркуляции воды, что значительно снижает энергопотребление системы рециркуляции воздуха.

Было показано, что аналогичные системы фильтрации воды удаляют 99% частиц диаметром более 0,5 мкм, 96% частиц диаметром от 0,3 до 0,5 мкм и 86% частиц меньше 0,3 мкм.

Было показано, что аналогичные системы фильтрации воды удаляют 99% частиц диаметром более 0,5 мкм, 96% частиц диаметром от 0,3 до 0,5 мкм и 86% частиц меньше 0,3 мкм. - Биологическая фильтрация. В сочетании с собственной фильтрацией струи воды маломощная ультрафиолетовая фильтрация системы водоснабжения позволяет удалять биологически активные вещества из рециркуляционного воздушного потока. Типичные системы УФ-фильтрации могут уничтожить 99% бактериального роста менее чем за минуту воздействия.

Был изготовлен и испытан VDHX, обеспечивающий кондиционирование воздуха мощностью 2 тонны (7 кВт). Схема испытательной установки показана на рис. 2, а на рис. 3 показан вид через верхнюю часть улитки во время работы. Как показано на рисунке 4, экспериментальная система обеспечивала кондиционирование более 2 тонн воздуха.

Схема демонстрационного испытательного стенда VDHX

Эти данные использовались для оценки потенциальной производительности VDHX в более чем 70 точках США. Результаты этой оценки демонстрируют возможность значительного повышения производительности и использования электроэнергии по сравнению с обычной системой;

Результаты этой оценки демонстрируют возможность значительного повышения производительности и использования электроэнергии по сравнению с обычной системой;

см. табл. 1.

Вернуться к началу

Теплообменник ВЧП для пассивного поддержания температуры на выходе из химических реакторов

Военно-морской флот исследует водородные топливные элементы, работающие на переработанном дизельном топливе для логистики, в качестве средства обеспечения распределенной электроэнергии для обслуживания кораблей. Работа водородных топливных элементов с использованием дизельного топлива требует процесса риформинга для удаления серы и паровой конверсии дизельного топлива в поток, богатый водородом. Рабочая температура реакторов должна тщательно контролироваться для поддержания их химического равновесия. Температурный контроль усложняется по сравнению с типичными системами риформинга, поскольку изменения электрической нагрузки топливного элемента и, как следствие, изменения скоростей потока реагентов происходят более часто и резко. Система риформинга топлива должна поддерживать температуру на входе и выходе в пределах ±30°C, несмотря на диапазон изменения расхода реагента 5:1. Схема пассивного управления необходима для контроля температуры реактора в рабочих пределах при всех ожидаемых расходах реагентов.

Система риформинга топлива должна поддерживать температуру на входе и выходе в пределах ±30°C, несмотря на диапазон изменения расхода реагента 5:1. Схема пассивного управления необходима для контроля температуры реактора в рабочих пределах при всех ожидаемых расходах реагентов.

Компания ACT разработала теплообменник с тепловыми трубками с переменной проводимостью (VCHP) для обеспечения примерно постоянной температуры подачи в реактор, несмотря на различия в расходе и температуре на выходе из предыдущего реактора. Схема теплообменника ВТЭЦ представлена на рис. 5. Тепло от газового потока передается ВТЭН потоку теплоносителя. Неконденсирующийся газ в ВТЭЦ используется для пассивного регулирования температуры водорода на выходе. Если температура водорода слишком низкая, неконденсирующийся газ в ВТЭЦ расширяется, что блокирует большую часть конденсатора и снижает теплопередачу. Точно так же, если температура водорода слишком высока, неконденсируемый газ в VCHP расширяется, что обнажает большую часть конденсатора и увеличивает теплопередачу.

Теплообменник ВТЭЦ показан на рисунке 6. Водород, поступающий в систему, сначала проходит через подогреватель, где нагревается до заданной температуры на входе. Затем водород проходит через теплообменник ВТЭЦ, где охлаждается противотоком воды, проходящей через верхнюю часть ВТЭЦ.

Вернуться к началу

Инновационные конструкции теплообменников для парокомпрессионных систем с аккумулированием тепла для различных тепловых нагрузок

Существует несколько случаев, когда парокомпрессионные системы должны выдерживать сильно изменяющиеся тепловые нагрузки, например:

- Небольшая стационарная нагрузка должна постоянно сниматься парокомпрессионной системой

- Переходная нагрузка, которая намного выше, чем установившаяся нагрузка, должна быть снята на короткий период времени. Эта переходная нагрузка может быть в 20 раз выше, чем установившаяся нагрузка.

Метод грубой силы для обеспечения охлаждения в этих случаях заключается в выборе размера системы сжатия пара для максимальной тепловой нагрузки, возникающей во время переходного процесса. Однако этот метод имеет значительные недостатки как в размере, массе, так и в электрической мощности. Например, как требуемый размер компрессора, так и размер теплообменника увеличатся почти в 20 раз по сравнению с установившейся системой. Подход, принятый ACT, состоит в том, чтобы добавить в систему аккумулирование тепла, что позволяет увеличить производительность компрессора и первичного теплообменника примерно на десять процентов по сравнению со случаем устойчивого состояния.

Однако этот метод имеет значительные недостатки как в размере, массе, так и в электрической мощности. Например, как требуемый размер компрессора, так и размер теплообменника увеличатся почти в 20 раз по сравнению с установившейся системой. Подход, принятый ACT, состоит в том, чтобы добавить в систему аккумулирование тепла, что позволяет увеличить производительность компрессора и первичного теплообменника примерно на десять процентов по сравнению со случаем устойчивого состояния.

Система, которую разрабатывает ACT, состоит из двух ключевых компонентов (см. рис. 8):

- Встроенный теплообменник, объединяющий испаритель, конденсатор и рекуператор в единый теплообменник. Такой подход значительно уменьшает объем и массу холодильной системы. Использование рекуператора между более холодным паром на выходе из испарителя и более горячей жидкостью на выходе из конденсатора обеспечивает поступление перегретого пара в компрессор и увеличивает переохлаждение жидкости, поступающей в расширительный клапан.

Оба этих улучшения способствуют повышению коэффициента производительности системы (COP).

Оба этих улучшения способствуют повышению коэффициента производительности системы (COP). - Теплообменник из материала с фазовым переходом (PCM), который аккумулирует большое количество отработанного тепла, выделяемого во время коротких рабочих пиков, и рассеивает тепло во время установившейся работы. Такой подход устраняет необходимость увеличения размеров компрессора и других компонентов холодильной системы, что приводит к значительному снижению массы, объема и энергопотребления системы.

Более подробная схема встроенного теплообменника показана на рисунке 9.. Использование встроенного теплообменника:

- Уменьшает количество подающих соединений и линий

- Уменьшает массу и размер системы

- Повышает КПД и надежность системы

Система работает следующим образом:

- При нормальной работе PCM в теплообменнике замерзает.

- Во время работы с высокой тепловой нагрузкой материал с фазовым переходом плавится, сохраняя большую часть тепловой энергии.

Остальная часть переходной энергетической нагрузки компенсируется за счет небольшого увеличения размеров компрессора и теплообменника по сравнению со случаем стационарного режима.

Остальная часть переходной энергетической нагрузки компенсируется за счет небольшого увеличения размеров компрессора и теплообменника по сравнению со случаем стационарного режима. - После отключения высокой тепловой нагрузки модуль PCM постепенно замерзает и медленно отдает тепловую энергию в контур. Эта тепловая нагрузка обрабатывается компрессором и теплообменником увеличенных размеров.

Система, основанная на схеме, показанной на рисунке 8, была смоделирована, изготовлена и успешно протестирована. Включение теплообменника PCM и рекуперативного теплообменника уменьшило общую массу на 36%, обеспечив при этом повышенную надежность и эффективность системы.

Что такое теплообменник и как он работает?

15 декабря 2021 г.

Ваша печь может быть подвержена множеству неисправностей в течение срока службы. Одним из компонентов, который может вызвать неэффективность и проблемы с безопасностью, является теплообменник. Но что он делает и почему это важно? Вот краткое изложение того, что вам нужно знать о теплообменнике газовой печи.

Но что он делает и почему это важно? Вот краткое изложение того, что вам нужно знать о теплообменнике газовой печи.

Что такое теплообменник?

Теплообменник предназначен для передачи тепла из камеры сгорания во внешнюю часть системы HVAC. Когда вы включите печь, она воспламенит газ. Система будет направлять горячие газы из камеры сгорания через теплообменник.

Затем ваша печь забирает холодный воздух из вашего дома и пропускает его через теплообменник. Воздух нагревается, проходя через металлические пластины теплообменника. Затем система распределяет теплый воздух по воздуховодам в разные части здания.

С другой стороны, дымовые газы выбрасываются из теплообменника в вентиляционное отверстие снаружи. Некоторые системы имеют два теплообменника, которые могут поглощать тепло выхлопных газов.

Печи с двумя теплообменниками обычно называют конденсационными печами, поскольку они производят конденсацию. Они могут достигать показателей эффективности до 98%.

Почему важны теплообменники?

Теплообменник — это эффективный и безопасный способ передачи тепла от продуктов сгорания в ваш дом. Чем эффективнее теплообменник, тем меньше топлива потребуется вашей системе отопления. Конструкция и материалы компонента должны выдерживать экстремальные температуры печи.

Кроме того, трубки позволяют теплу двигаться концентрически в разных направлениях, чтобы избежать холодных и горячих точек. Теплообменник может расширяться при повышении температуры внутри камеры. Трубка часто имеет изгибы, чтобы она могла выдерживать высокое давление, не ломаясь и не трескаясь.

Теплообменник также облегчает поток газов в камеру и из вентиляционных отверстий. Это повышает безопасность, гарантируя, что дым из печи не попадет в ваш дом.

Однако, когда теплообменник треснет, ваша печь может выпустить токсичные газы в помещение. Если вы заметили запах тухлых яиц, это может быть признаком утечки газа. Позвоните техническому специалисту White Mechanical, Inc. , чтобы устранить неполадки в вашей системе в Foothill Ranch.

, чтобы устранить неполадки в вашей системе в Foothill Ranch.

Типы теплообменников

Существуют различные типы теплообменников, подходящие для различных применений. В бытовых печах вы найдете три конструкции: трубчатые, грейферные и змеевидные теплообменники.

Трубчатые теплообменники состоят из U- или S-образных труб. Форма изгиба трубы обеспечивает прочную сборку, способную выдерживать высокое давление и высокую температуру. сильнее

Трубчатая конструкция представляет собой непрерывные трубы без прокладок или сварки. Трубчатый тип может также включать двойные металлические пластины для предотвращения перекрестного загрязнения при утечке.

Другим типом является грейферный теплообменник, распространенный в старых печах. Они имеют набор металлических листов с трубчатыми каналами для прохождения газов. Их преимущество в том, что они могут выдерживать высокие температуры в старых печах.

Однако конструкция раскладушки имеет тенденцию ухудшаться там, где трубы сужаются. Поскольку давление выше, они разрываются и создают отверстие для выхода газов.

Поскольку давление выше, они разрываются и создают отверстие для выхода газов.

предполагает прижатие деталей друг к другу в одном узле. Они более компактны и подходят для небольших современных моделей печей. Сборка устраняет необходимость в коллекторе, что делает их простыми в ремонте и более надежными. Змеевидные теплообменники универсальны и могут использоваться как испарители или конденсаторы для систем отопления.

Конденсационные печи и двухступенчатые теплообменники

Принципиальной особенностью конденсационной печи является двухступенчатый теплообменник. Как и в обычных системах отопления, они протягивают воздух через фильтр в камеру сгорания. Холодный воздух поглощает тепло через первый теплообменник.

Но вместо того, чтобы выводить выхлопные газы наружу, газ проходит через второй теплообменник. Поскольку выхлопные газы еще горячие, тепло поглощается и передается холодному воздуху из дома. При охлаждении газов образуется влага в виде конденсата.

Поскольку вторичный теплообменник создает конденсат, он должен быть более устойчивым к коррозии, чем первичный. Трубки также могут иметь углубления или ребра для обеспечения оптимальной теплопередачи.

Когда температура на второй ступени падает ниже 60 градусов, влага может повредить теплообменник. Коррозия может увеличить риск растрескивания, что может привести к утечке газов.

Неэффективность, вызванная ржавчиной, может привести к значительному падению температуры. Если вы видите признаки коррозии на печи, вы можете запланировать обслуживание для осмотра. Полностью лицензированная и профессиональная команда White Mechanical, Inc. может устранить неполадки в вашей системе отопления для вашей безопасности в Foothill Ranch.

Конденсационные печи имеют герметичный отсек для сжигания, который забирает воздух для горения снаружи. Камера предотвращает утечку тепла и токсичных газов, обеспечивая более высокий уровень безопасности. Однако дизайн может варьироваться в зависимости от модели и области применения.

Что вызывает отказ теплообменников?

Воздействие высоких температур и давления может привести к разрушению металлических пластин. В камере теплообменника появятся трещины, а стыковые соединения могут порваться после многих лет эксплуатации.

Утечки из теплообменника небезопасны и могут способствовать загрязнению воздуха в помещении. Угарный газ является одним из опасных газов, которые могут попасть в ваш дом. Он не имеет запаха и цвета, что затрудняет его обнаружение без датчика.

Кроме того, слои ржавчины могут ограничивать теплопередачу через теплообменник. В результате ваша печь будет работать непрерывно, чтобы удовлетворить тепловую нагрузку вашего дома. Снижение эффективности приведет к нагрузке на вашу систему, и теплообменник может дать больше трещин или вообще выйти из строя.

Препятствие воздушному потоку является распространенным фактором, который приводит к выходу из строя теплообменника. Избыточное тепло внутри камеры теплообменника приводит к растрескиванию металлических пластин.

Меняйте или заменяйте фильтр один раз в месяц. Убедитесь, что фильтр соответствует требованиям вашей печи с принудительной вентиляцией, чтобы избежать проблем с потоком воздуха. Вы можете проконсультироваться с White Mechanical, Inc., чтобы узнать о надежных решениях для обеспечения качества воздуха в помещении в Foothill Ranch.

Что делать, если у вас вышел из строя теплообменник

Вы можете убедиться, что ваш теплообменник неисправен, проведя визуальный осмотр. Вы можете использовать фонарик и зеркало, чтобы найти коррозию, трещины или износ. Если вы заметили признаки износа, вам следует вызвать мастера для ремонта.

Техники будут использовать самые современные инструменты для обнаружения коррозии и трещин на самых ранних стадиях их развития. Процесс также будет включать тестирование на наличие токсичных газов, чтобы определить, есть ли в вашей печи другие утечки. Технический специалист устранит засорение вентиляционного отверстия и проверит запальник и горелку на наличие неисправностей.